印刷厂各工序签样表

印刷厂各工序检验标准

***印刷有限公司各工序检验标准1 目的在顾客未提出特别要求时,明确本公司生产产品应达到的质量水平及检验标准,明确原辅材料进货、产品储存运输应达到的质量水平。

2.范围本标准适用于本公司原材料采购、产品生产(含生产工序委外加工)、储存和运输等过程的质量控制,适用于顾客没有特别规定的产品生产质量控制与检验,适用于营业部门与顾客沟通、进行业务洽谈时参考,适用于生产技术部在生产过程中进行工序生产质量控制,适用于生产技术部和品质部对工序产品或成品进行检验,适用于全质办和品质部对采购、产品生产、储存和运输等过程进行巡查或抽检。

本标准不涉及公司生产设备及其所需的备件采购、备件委外加工。

3.定义质量标准——原辅材料进货和投入生产要求的质量项目、生产产品要求的质量项目、储存和运输产品要求的质量项目、部门或车间工序人员工作过程的操作项目,应达到的水平。

检验标准:质管人员、检验人员在进行原辅材料和产品质量判定时,在进行现场巡查或抽查时,所依照的质量标准、有关的条款或数值。

产品:在生产过程中指成品或半成品,在储存与交付阶段指进入成品仓库的成品。

半成品:指生产过程中各工序加工后的工序产品,但成型加工工序后的产品除外。

4. 引用文件GB 13024-91 箱纸板GB 13023-91 瓦楞原纸QB 1011-91 单面涂布白板纸ZBY 32024-90 白卡纸GB/T 10335-1995 铜版纸GB 7705-1987 平版装潢印刷品GB/T17497-1988 柔性版装潢印刷品GB/T 6544-1999 瓦楞纸板GB 6543-86 瓦楞纸箱GB 2828-1987 逐批检查计数及抽样表GB/T 6545-1998 瓦楞纸板耐破强度的测定方法GB/T 6546-1998 瓦楞纸板边压强度的测定方法GB/T6547-1998 瓦楞纸板厚度的测定方法GB/T 6548-1998 瓦楞纸板粘合强度的测定方法5 原辅材料质量标准5.1.1 原纸进货质量标准a) 箱纸板——根据GB 13024-91 箱纸板结合我公司实际情况,将箱纸板分为4级:高档箱纸板(一等)、普通箱纸板(二等)、普通箱纸板(三等)、挂面纸(四等)。

印刷装订工艺流程

装订工艺流程一、装订工艺流程图套页骑马订折页配页打捆刷胶分本刷胶二、装订工艺规定1.签样制度1.1 装订生产过程中,关键工序(折页、套页、配页、锁线、骑马订、胶包、切成品)必须签样,签样由关键工序机长(组长)或工序主管与工序品控员完成。

签样要求按照《装订品质标准》和产品工艺要求(包括产品“折样”)执行。

由品控主管检查,没执行被发现一次扣罚相关责任人员50元/次。

因此带来经济损失的,按损失总额的50%处罚,生产责任人承担60%,签样人员承担40%。

签样有误造成损失的,处罚金额根据错误类型处理,由签样人员承担责任的80%,生产责任人承担20%。

处罚类型:a.态度类错误扣罚30%b.技能、工艺类错误扣罚20%c.其他类错误扣罚10%2.工艺要求2.1 生产必须按照产品工艺流程生产,以保证产品质量,对于违背产品工艺生产流程操作的情况,发现一次予以操作者50元处罚,同时工序主管和部门主管罚款50元。

造成经济损失的按损失总额的50%处罚,操作者承担50%,工序主管或部门主管承担50% 。

特殊情况,经生产部批准生产的情况除外。

2.2 骑马订骑马订必须经由折页、打捆、粘贴页、套页、撞页、订书的工序过程,封面带勒口、拉页、封套的样本,内芯打口子必须先试制10本,检查内芯与封面的口子尺寸和接图的配合度,再进入批量生产。

2.3 无线胶装需先打口子后胶包的样本,必须打捆、刷胶、分本,无线胶装的书脊与书芯厚度之差≤0.8mm。

2.4 锁线胶装2.4.1锁线胶装的书脊与书芯厚度之差≤1mm。

2.4.2常规锁线胶包样本,经锁线堆码压平后进行胶包。

2.4.3书脊>5mm的锁线样本必须打捆刷胶分本后胶包。

2.4.4对锁线书脊与书芯厚度之差有特别要求(≤0.6mm),分本后必须再压平。

2.5 样本在进入订书、胶包工序时,必须试制“首件”,首件必须由工序主管或部门主管审查、签字,并经工序品控员签字后方可批量生产。

违反者处罚同1.1条。

印刷行业各工序、机台、工种作业指导书

印刷行业各工序、机台、工种作业指导书

电脑版房作业指导书

印刷行业各工序、机台、工种作业指导书

版房作业指导书

印刷行业各工序、机台、工种作业指导书

版房作业指导书

印刷行业各工序、机台、工种作业指导书

版房作业指导书

印刷行业各工序、机台、工种作业指导书

机房作业指导书

印刷行业各工序、机台、工种作业指导书

机房作业指导书

印刷行业各工序、机台、工种作业指导书

机房作业指导书

印刷行业各工序、机台、工种作业指导书

啤房作业指导书

印刷行业各工序、机台、工种作业指导书

啤房作业指导书

印刷行业各工序、机台、工种作业指导书

自动啤机作业指导书

印刷行业各工序、机台、工种作业指导书

粘盒机作业指导书

印刷行业各工序、机台、工种作业指导书水性覆膜机(全自动)作业指导书

印刷行业各工序、机台、工种作业指导书

油性覆膜机(半自动)BOM表作业指导书

印刷行业各工序、机台、工种作业指导书

折页作业指导书

装订作业指导书

装订作业指导书

印刷行业各工序、机台、工种作业指导书

装订作业指导书

装订作业指导书

装订作业指导书

装订作业指导书

印刷行业各工序、机台、工种作业指导书

内校作业指导书

印刷行业各工序、机台、工种作业指导书

搬运作业指导书。

印刷计划排程表(经典)

印刷计划进度表日期:2011.12.09序号 1 2 3 4 5 6 7 8 9 10 11 12 13E587中框班组:晚班版本/版本/颜色总订单组/人数量( k )62 20:30-22:3022:30-00:30 00:30-2:30 2:30-4:30 4:30-6:30 6:30-8:30 实际实际实际实际实际实际完成计划量完成计划量完成计划量完成计划量完成计划量完成量量量量量量当天预当天总计实际完计生产成总量划量总金额机型名称印刷工序码印刷工单号备注N780底壳黑5组/10人230026002600250010000T20400059201现场扫尾!日本版热压1651组/5人6007007007007006004000T20000055601后检派人!N780底壳为重点计划,产品出来及时检!尽量检完,未检完要提前通知余焰告知现场待检数量,余焰派人进行扫尾!班长/工艺:班长/工艺:国DTAC黑英国H3G黑英国H3G白黑西班牙Orange白/夹心班组:早班8:30-10:30 10:00-12:30 12:30-14:30 14:30-16:30 16:30-18:30 18:30-20:30 当天总计实际当天预计总订单组/人数完成生产总金量( k ) 额计划量实计划量实计划量实计划量实计划量实计划量实际划量总量际际际际际完成9 1组/5人300 600 600 600 600 300 3000印刷工序码T20100054006T20000053979 T20100077301 T20100077201 T20400059201 T22100046378印刷工单号备注 1 P621F1下翻前壳 2 3 4 5 6 7 8 9 10 11 12 13E587中框E353面壳E353面壳E353底壳N780底壳P673A3后装 1.2 17 1662 5.21组/1人1组/1人2组/2人300 800 1400600 1100 1800 2600 900300 1100 1800 2600 900 1100 1800 2600 900 1100 1800 1900 900 700 800 14001200 6000 10000 12000 5000补料!5组/10人23001组/3人现场扫尾!扫尾!700日本版热压1651组/5人6007007007007006004000T20000055601后检派人!班长/工艺:班长/工艺:国H3G黑英国H3G白澳大利亚Optus prepaid白澳大利亚Optus prepaid白黑班组:晚班4:30-6:30 20:30-22:3022:30-00:30 00:30-2:30 2:30-4:30 6:30-8:30 当天总计实际完当天预总订单计生产组/人数划量成总量量( k ) 实际计划量实际计划量实际计划量实际计划量实际计划量实际总金额完成完成完成完成完成完成印刷工序码T20100054006 T20100077301 T20100077201 T20100072011 T20400052010 T20800053223 T20800052907印刷工单号备注1 P621F1下翻前壳23456789 10 11 12 13E587中框9 17 16 2.5 2.3 1281组/5人1组/1人2组/2人1组/2人1组/2人5组/8人300 800 1400 300 700 3500 2400600 1100 1800 600 900 4500 3300600 1100 1800 600 700 4500 3300 4500 3300 4500 3300 3500 2400 1100 1000 600 400 1100 8001500 6000 6000 2500 2300 25000 18000E353面壳E353底壳E188面壳E188下壳P743CU电外P736T电外扫尾! 扫尾! 扫尾! 扫尾! 扫尾!ATT定制1093组/5人日本版热压1651组/5人6007007007007006004000T20000055601后检派人!班长/工艺:班长/工艺:印刷计划进度表日期:2011.12.05序号 1 2 机型名称E188面壳E157u上盖版本/版本/颜色班组:早班印刷工序码T20100072011 T20000022518T20100054005 T20100079305 T20700034009 T20400051704 T20800053313T20700034018 T204000592018:30-10:30 10:00-12:30 12:30-14:30 14:30-16:30 16:30-18:30 18:30-20:30 当天总计实际当天预计总订单组/人数完成生产总金量( k ) 额计划量实计划量实计划量实计划量实计划量实计划量实际划量总量际际际际际完成澳大利亚Optus 18 1组/2人300 600 600 600 600 300 3000 prepaid白阿曼版白4 1组/2人300 600 600 600 600 300 3000印刷工单号备注投到18K,扫尾! 3 P621F1下翻前壳4 5 6 7 8 9 10 11 12 13 14 15E587中框银色黑黑黑MUVE版白白/夹心黑7 59.51组/4人2组/2人1组/2人1组/2人300 1400 700 700600 1800 900 900 4500 900 1100600 1800 900 900 4500 900 1100500 1800 900 900 4500 900 1100 1800 900 900 4500 900 1100 1400 700 700 3500 700 8002000 10000 5000 5000 25000 5000 6000 0扫尾!P843W前壳MF682卡盖MF682后壳M865电外MF591卡盖N780底壳16 16141 5.5 625组/10人3500 1组/2人2组/4人700800U3220B壳烘烤铁片71组/4人11。

印刷行业IPQC检验表格

处理结 果

巡检人员:

品质审核:

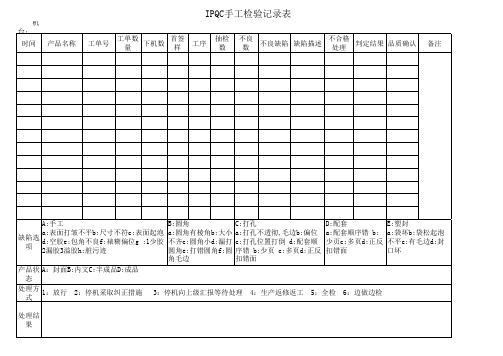

IPQC手工检验记录表

机

பைடு நூலகம்

台: 时间

产品名称

工单号

工单数 量

下机数

首签 样

工序

抽检 数

不良 数

不良缺陷 缺陷描述

不合格 处理

判定结果 品质确认

备注

A:手工

B:圆角

C:打孔

D:配套

E:塑封

缺陷选

a:表面打皱不平b:尺寸不符c:表面起泡 d:空胶e:包角不良f:裱糊偏位g :1少胶

a:圆角有棱角b:大小 a:打孔不透彻,毛边b:偏位 不齐c:圆角小d:漏打 c:打孔位置打倒 d:配套顺

a:配套顺序错 b: a:袋坏b:袋松起泡 少页c:多页d:正反 不平c:有毛边d:封

项 2漏胶3溢胶h:脏污迹

圆角e:打错圆角f:圆 序错 b:少页 c:多页d:正反 扣错面

口坏

角毛边

扣错面

产品状 A:封面B:内文C:半成品D:成品 态

处理方 式

1:放行

2:停机采取纠正措施

3:停机向上级汇报等待处理 4:生产返修返工 5:全检 6:边做边检

印刷后工序生产流程图

车间生产流程切纸流程1、产前准备:1.1、切纸机长根据生产排期,以与车间下发的相关工程单,与上工序交接其半成品。

1.2、要求上工序流程标示卡清楚、详细且数量准确。

1.3、交接时要检查半成品是否合格,确认无质量状况。

如果发现问题与时向上级反馈,与时处理异常。

处理完毕再按程序交接合格的产品。

1.4、对于款数较多的产品,要特别重视。

交接时一定仔细翻看垫板上产品的上面50左右,看是否有混款的现象存在,如果发现混款现象要拒绝接收,等待上工序全检完毕再确认接收。

1.5、在与上工序交接的同时,要将资料袋、图纸、样品等辅助材料一并随产品交接,并做好交接记录。

1.6、根据生产需求与车间物料员到仓库领取所需的材料。

2、生产过程控制:2.1、开机前检查设备开关线路是否正常,油路是否畅通,如果设备异常与时反馈给车间主管或组长,并填写《设备维修申请表》,由主管或组长签字后,由电工检查最后再确定是否委外维修。

2.2、根据相关的工程单仔细核对容和样品,如果存在疑问时,一定要与时向部门主管或组长反馈,疑问得到消除后方可上机。

2.3、根据工程单要求设定机器参数,并拿不良品试切,确认尺寸后,保存机器设置。

2.4、机长试切确认无误签字后,根据《首件签样管理方法》带齐工程单、资料袋、样品或数码稿,找班组长或车间主管或组长确认,最后由生产经理做最终确认。

确认合格方可生产,如果确认不合格则重新调试,新产品切成品要工程加签,签样之前禁止批量生产。

2.5、机长在上纸时一定要翻看中间是否有混料、倒纸、印刷不良等问题存在,尽量避免不必要的质量事故。

2.6、裁切时要求纸一定要整齐,以免裁切后大小不一或切斜,影响后面生产的顺利进行。

刀口保持锋利,如果切边有毛边产生应与时更换切刀。

压力调节适当,不可过大产生压痕,过小则压纸不紧导致切纸不齐,影响生产质量。

2.7、产品品中间有夹条时,则要看清夹条原因,一般夹条上面都会注明原因。

如果未注明原因,应与时提报上级询问了解清楚,并补写清楚,切纸时应分开放置并夹条提醒。

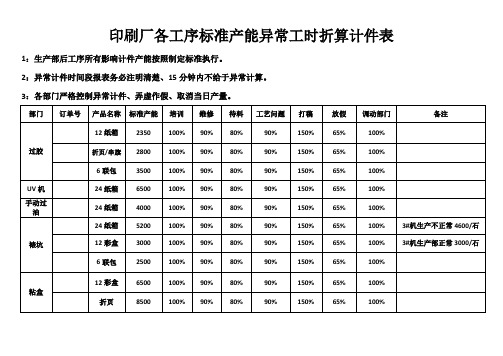

印刷厂各工序标准产能异常工时折算计件表

100%

折页

8500

100%

90%

80%

90%

150%

65%

100%

部门

订单号

产品名称

标准产能

培训

维修

待料

工艺问题

打稿

放假

调动部门

备注

啤机1#

24纸箱

900

100%

90%

80%

90%

150%

65%

100%

啤机2#

24纸箱

900

100%

90%

80%

90%

150%

65%

100%

啤机3#

24纸箱

900

90%

150%

65%

100%

啤机8#

24纸箱

800

100%

90%

80%

90%

150%

65%

100%

自动啤机9#

24纸箱

2600

100%

90%

80%

90%

150%

65%

100%

自动啤机10#

24纸箱

1500

100%

90%

80%

90%

150%

65%

100%

1: A6联包彩盒/市场货彩盒吊牌工艺影响产能、标准产能X90%=计件工资。

80%

90%

150%

65%

100%

折页/串旗

2800

100%

90%

80%

90%

150%

65%

100%

6联包

3500

100%

90%

80%

90%

生产工序交接表

3.上下工序之间执行三检:“自检”、“互检”、“专检”

备注:

4.各工序交接时须质检员经质检合格后方可交接,相关责任人负责签字交接 5.货完工后入库登记并将单转交给订单部责任人保管

6.本单适于LFG及HD生产流程单,所有单货的正常工序工期如下:原木门木制部门应交期限为 10-18天,油漆部门应交日期为12-15,包装组应交日期为1-2天;实木门木制部门应交期限为 7-11天,油漆部门应交日期为7-11天,包装为1-2天。加急单及售后单根据实际情况处理。

生产随工单

客户姓名:

合同编号:

接单员:

下单日期:

生产完工日期

工序名称

木质套板脸线 组

木质门扇组

应交日期

实交日期 交接人签字

备注

贴皮饰面组

木制质检组 2014/3/17

白茬组

头度漆

二遍包装组

订单部

1.每个单货上下工序交接时必须确认签字:须含姓名、日期

2.单随货走,上工序货不全,下工序不予接单,(特殊情况须注明理由)

印刷厂生产工单模板

印刷厂生产工单模板1. 引言印刷厂是一种专业的印刷制作企业,负责各种印刷品的制作和生产。

为了提高生产效率和准确性,印刷厂通常使用工单模板来记录和管理各项生产工作。

工单模板是一个标准化的文档,其中包含了生产所需的详细信息,例如订单号、印刷品规格、数量、交付日期等。

本文将详细介绍印刷厂生产工单模板的设计和使用。

2. 工单模板的设计原则设计一个合适的工单模板对于提高生产效率和减少错误非常重要。

下面是一些工单模板设计的原则:2.1 简单明了工单模板应该尽可能简单明了,便于工作人员快速理解和操作。

不宜使用过多的复杂图表和表格,以免增加员工的学习和使用成本。

2.2 全面细致工单模板需要包含所有必要的信息,以确保生产过程的顺利进行。

必要信息包括订单号、印刷品规格、数量、交付日期、交付方式等。

此外,还可以添加一些附加信息,如客户联系方式和特殊要求等。

2.3 易于修改和更新印刷厂生产的工单往往会因为客户需求的变化而需要修改和更新。

因此,工单模板应该设计为易于修改和更新的形式,以方便员工进行必要的更改。

2.4 规范化和统一性为了保持印刷厂的工单一致性和规范性,工单模板应该经过组织内部印刷管理部门的统一规范设计。

这可以确保不同工单之间的格式和布局保持一致。

3. 工单模板的具体内容和格式一个典型的印刷厂生产工单模板应包含以下内容:3.1 订单信息•订单号:每个订单都应有一个唯一的订单号,用于区分不同订单。

•客户信息:包括客户名称、联系人、联系方式等。

•订单日期:订单生成的日期。

3.2 印刷品信息•印刷品名称:清晰描述印刷品的名称和规格,如书籍、海报、名片等。

•印刷品数量:记录订单需要的印刷品的数量。

•印刷品质量要求:例如印刷颜色、纸张质量等。

•印刷品交付日期:订单需要在何时交付客户。

3.3 生产流程信息•印刷工艺:描述印刷所需的具体工艺,如胶印、丝网印刷等。

•印刷加工要求:包括折页、装订、覆膜等加工要求。

•印刷机台信息:列出用于生产的印刷机台的信息。

印刷厂各工序检验标准

*** 印刷有限公司各工序检验标准1 目的在顾客未提出特别要求时,明确本公司生产产品应达到的质量水平及检验标准,明确原辅材料进货、产品储存运输应达到的质量水平。

2.范围本标准适用于本公司原材料采购、产品生产(含生产工序委外加工)、储存和运输等过程的质量控制,适用于顾客没有特别规定的产品生产质量控制与检验,适用于营业部门与顾客沟通、进行业务洽谈时参考,适用于生产技术部在生产过程中进行工序生产质量控制,适用于生产技术部和品质部对工序产品或成品进行检验,适用于全质办和品质部对采购、产品生产、储存和运输等过程进行巡查或抽检。

本标准不涉及公司生产设备及其所需的备件采购、备件委外加工。

3.定义质量标准——原辅材料进货和投入生产要求的质量项目、生产产品要求的质量项目、储存和运输产品要求的质量项目、部门或车间工序人员工作过程的操作项目,应达到的水平。

检验标准:质管人员、检验人员在进行原辅材料和产品质量判定时,在进行现场巡查或抽查时,所依照的质量标准、有关的条款或数值。

产品:在生产过程中指成品或半成品,在储存与交付阶段指进入成品仓库的成品。

半成品:指生产过程中各工序加工后的工序产品,但成型加工工序后的产品除外。

4.引用文件GB 13024-91 箱纸板GB 13023-91 瓦楞原纸QB 1011-91 单面涂布白板纸ZBY 32024-90 白卡纸GB/T 10335-1995 铜版纸GB 7705-1987 平版装潢印刷品GB/T17497-1988 柔性版装潢印刷品GB/T 6544-1999 瓦楞纸板GB 6543-86 瓦楞纸箱GB 2828-1987 逐批检查计数及抽样表GB/T 6545-1998 瓦楞纸板耐破强度的测定方法GB/T 6546-1998 瓦楞纸板边压强度的测定方法GB/T6547-1998 瓦楞纸板厚度的测定方法GB/T 6548-1998 瓦楞纸板粘合强度的测定方法5 原辅材料质量标准5.1.1原纸进货质量标准a)箱纸板——根据GB 13024-91 箱纸板结合我公司实际情况,将箱纸板分为 4 级:高档箱纸板(一等)、普通箱纸板(二等)、普通箱纸板(三等)、挂面纸(四等)。

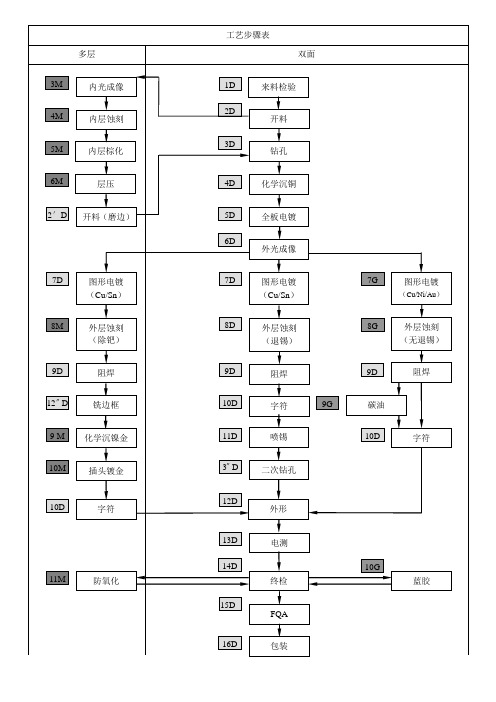

印制板详细工艺流程总表

8D

外层蚀刻

(退锡)

9D

阻焊

10D

字符

9G

11D

喷锡

3〞D

二次钻孔

12D 外形

13D 14D 15D 16D

电测 终检 FQA 包装

7G

图形电镀

(Cu/Ni/Au)

8G

外层蚀刻

(无退锡)

9D

阻焊

碳油

10D

字符

10G 蓝胶

多层

3M

内光成像

4M

内层蚀刻

5M

内层棕化

6M

层压

2′D 开料(磨边)

7D

图形电镀

(Cu/Sn)

8M

外层蚀刻

(除钯)

9D 12〞D

阻焊 铣边框

9 M 化学沉镍金 M

10M

插头镀金

10D

字符11M防氧化来自工艺步骤表双面

1D

来料检验

2D 开料

3D 钻孔

4D

化学沉铜

5D

全板电镀

6D 外光成像

7D

图形电镀

(Cu/Sn)

工艺流程表多层双面图形电镀cusn外光成像全板电镀钻孔内光成像内层蚀刻内层棕化字符fqa包装化学沉镍金插头镀金防氧化字符外层蚀刻字符二次钻孔图形电镀cuniau来料检验铣边框层压7g13d2d1d6d4d3d7d9d6m5m4m3m11d12d10d9g8d9d8g10g11m15d14d16d10m10d9d10d化学沉铜5d12d图形电镀cusn8m7d

印刷装订工艺流程

装订工艺流程一、装订工艺流程图套页骑马订折页配页打捆刷胶分本刷胶二、装订工艺规定1.签样制度1.1 装订生产过程中,关键工序(折页、套页、配页、锁线、骑马订、胶包、切成品)必须签样,签样由关键工序机长(组长)或工序主管与工序品控员完成。

签样要求按照《装订品质标准》和产品工艺要求(包括产品“折样”)执行。

由品控主管检查,没执行被发现一次扣罚相关责任人员50元/次。

因此带来经济损失的,按损失总额的50%处罚,生产责任人承担60%,签样人员承担40%。

签样有误造成损失的,处罚金额根据错误类型处理,由签样人员承担责任的80%,生产责任人承担20%。

处罚类型:a.态度类错误扣罚30%b.技能、工艺类错误扣罚20%c.其他类错误扣罚10%2.工艺要求2.1 生产必须按照产品工艺流程生产,以保证产品质量,对于违背产品工艺生产流程操作的情况,发现一次予以操作者50元处罚,同时工序主管和部门主管罚款50元。

造成经济损失的按损失总额的50%处罚,操作者承担50%,工序主管或部门主管承担50% 。

特殊情况,经生产部批准生产的情况除外。

2.2 骑马订骑马订必须经由折页、打捆、粘贴页、套页、撞页、订书的工序过程,封面带勒口、拉页、封套的样本,内芯打口子必须先试制10本,检查内芯与封面的口子尺寸和接图的配合度,再进入批量生产。

2.3 无线胶装需先打口子后胶包的样本,必须打捆、刷胶、分本,无线胶装的书脊与书芯厚度之差≤0.8mm。

2.4 锁线胶装2.4.1锁线胶装的书脊与书芯厚度之差≤1mm。

2.4.2常规锁线胶包样本,经锁线堆码压平后进行胶包。

2.4.3书脊>5mm的锁线样本必须打捆刷胶分本后胶包。

2.4.4对锁线书脊与书芯厚度之差有特别要求(≤0.6mm),分本后必须再压平。

2.5 样本在进入订书、胶包工序时,必须试制“首件”,首件必须由工序主管或部门主管审查、签字,并经工序品控员签字后方可批量生产。

违反者处罚同1.1条。

印刷生产计划排程表

班长/工艺:

当天预 计生产 总金额

印刷工序码 印刷工单号

备注

当天预 计生产 总金额

印刷工序码 印刷工单号

备注

当天预 计生产 总金额

印刷工序码 印刷工单号

备注

当天预 计生产 总金额

印刷工序码 印刷工单号

备注

班长/工艺:

印Байду номын сангаас计划进度表

日期: 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 机型名称 版本/颜色 总订单 量(k) 班组:晚班 20:30-22:30 22:30-00:30 组/人 实际完 实际完成 数 计划量 成量 量 当天总 实际完 实际完 实际完 实际完 实际完 计划量 成总量 计划量 计划量 计划量 计划量 成量 成量 成量 成量 00:30-2:30 2:30-4:30 4:30-6:30 6:30-8:30

印刷计划进度表

日期: 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 机型名称 版本/颜色 总订单 量(k) 班组:早班 8:30-10:30 10:00-12:30 组/人 实际完 实际完成 数 计划量 计划量 成量 量 当天总 实际完 实际完 实际完 实际完 实际完 计划量 成总量 计划量 计划量 计划量 计划量 成量 成量 成量 成量 12:30-14:30 14:30-16:30 16:30-18:30 18:30-20:30

班长/工艺:

印刷计划进度表

日期: 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 机型名称 版本/颜色 总订单 量(k) 班组:早班 8:30-10:30 10:00-12:30 组/人 实际完 实际完成 数 计划量 计划量 成量 量 12:30-14:30 14:30-16:30 16:30-18:30 18:30-20:30 当天总 实际完 实际完 实际完 实际完 实际完 计划量 成总量 计划量 计划量 计划量 计划量 成量 成量 成量 成量

印刷公司各工序质量标准

公司各工序质量标准1.设计工序质量标准1.1 单个成品尺寸准确无误,符合客户及图纸要求。

1.2 按工艺单要求进行拼版,拼数及夹刀符合要求,无偏差。

1.3 产品内容正确无误,无掉字、遮图等错误。

出血位设置正确。

1.4 颜色设置、颜色模式正确,成品内不能有无关的图案。

.1.5 标注完整(色号/产品名称/成品尺寸/成品线/套印线/制作日期/咬口)。

1.6 正反图文方向正确无误。

1.7 按实际需要设置叠印等印前工作,确保印刷效果。

2.晒版工序质量标准2.1 保持作业环境、作业接触面的清洁。

工作台面、晒版机玻璃表面、菲林、PS 版表面均应无尘、砂及零星小杂物,晒出的PS版面保持清洁无污点、瑕疵。

2.2 菲林、PS 版注意不要划花、打折弄脏。

2.3 PS 版版面图文完整,不能有多余的线条、污点、字、薄膜、胶痕等。

网点清晰尖利均匀,层次分明;网点应稍小于或等于样张网点,而不能大于样张网点。

2.4 实地平实,无起白点,线条文字光洁完整,无断裂现象。

无脏点、虚网、网点缺失。

2.5 同一套版咬口、针位要统一,每个色版十字线整全光洁。

3.裁切工序质量标准2.1 纸张裁切3.1.1 纸张裁切的四个角度应为90 度,力求四方端正。

3.1.2 纸张裁切大小尺寸力求一致,准许误差0.5mm。

3.1.3 纸张裁切所平行的两边尺寸误差应小于1mm。

3.1.4 纸张裁切边缘应整齐一致,不能有明显鼓肚、起毛边及刀花等。

3.1.5 纸张表面无明显折痕。

3.2 成品裁切3.2.1 裁切套书、丛书等,封面规矩应一致,书背字高度一致,误差小于1.0mm。

3.2.2 裁切覆膜护封,四边光滑无毛边、无开裂。

3.2.3 裁切大张及各种常规图、零散页张的尺寸误差小于2 毫米。

3.2.4 裁切图表,以书刊正文尺寸为准,误差小于2.5 毫米,超幅面折图例外。

3.2.5 裁切封皮,天头、地脚误差小于3 毫米。

3.2.6 成品裁切后无严重刀花,无连刀页,无严重破头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

胶印工序签样表

产品名称施工单号

工序名称生产机台

检验内容/责任人:

原料/工艺:

1、纸张正确□

2、纸纹方向正确□

3、油墨正确□

4、光油正确□

5、纸张无掉粉掉皮□

6、纸张无色差□

7、无反纸□

8、转移类纸张无掉铝、掉色□

9、防伪类纸张底纹方向正确□10、防伪类纸张底纹套位准确□ 11、工艺正确□

IPQC/日期:机长/日期:

印刷版面:

1、图案正确□

2、文字正确□

3、笔画粗细正确□

4、尺寸标准□

5、套位准确□

6、网点角度正确□

7、十字线规范□

8、角线规范□

9、规矩线规范□10、成品线规范□11、代码规范□12、联号齐全□13、厂标规范□14、色标规范□15、辅助色块规范□16、咬口位置正确□17、左右居中□18、模切菲林套位检查无误□19、出血位正确□20、班组号详细□21、无变形□22、无粘花、粘脏□23、无檫花擦伤□24、无污渍□25、无暗痕、暗印□26、无脏版□ 27、无折损破损□

IPQC/日期:一助/日期:

印刷效果:

1、油墨印刷平实无发虚□

2、过油厚薄均匀一致□

3、针位稳定无斜边□

4、无墨皮、墨点□

5、套印准确□

6、无野墨□

7、无脏版□

8、无糊版□

9、无干水干版□10、无版面色差□11、无墨杠□12、无水杠□13、无鬼影□14、无掉网□15、无掉版残缺□16、无拉墨□17、无漏色漏油□18、无滴水□19、无滴油□20、喷粉量合适□21、无重影□22、无垃圾脏物□23、无起泡□24、无过底□25、无堆墨□26、网点清晰无变形□27、无龟纹□28、UV油墨、UV光油固化彻底无发粘□ 29、干燥良好□

车间主任/日期: IPQC/日期:机长/日期:

理化检测:

1、色差仪检测颜色:浅色△E≦1.5;深色△E≦2.0□

2、密度仪检查实地密度偏差±0.03以内□

3、耐磨擦仪2磅砝码反复擦100次检测油墨光油无片状脱落、条状划伤□

4、滑爽度测试合格□

5、无爆墨、爆色□

6、无爆裂、龟裂□

7、附着力良好,附着牢固□

8、条码等级2.5级以上□

9、VOCs检测合格□10、安全性指标检测合格□11、荧光物质检测合格□12、塑化剂检测合格□13、防伪检测合格□ 14、光引发剂检测合格□ 15、印刷后加工适性合格□

IPQC/日期:一助/日期:

主签:副签:

备注:

1、以上各项检验合格打√;无此项内容打/。

2、颜色、条码、VOCs检测需将检测结果打印出来附在样张背面,其它理化检测项目需保留相关单据和测试样品;

3、项目检查人员对所负责的检查内容负主要责任,所有签样人员都需对样张内容负责;

4、签样主、副签人员按《签样管理规定》执行,不同类型的首签样主、副签人员有所不同。