自动化立体料库和AGV小车

车身车间AGV物料搬运系统小车数量配置规划

2文献综述

通过中外文献整理总结,解析方法与仿真分析 是两类常用的AGV系统小车数量配置规划方法。

一1 57—

万方数据

第20卷

黄一钧:车身车间AGV物料搬运系统小车数量配置规划

负载行驶、空箱负载行驶四种作业状态。作业模型 简述如图1所示。

物料区域

生产区域

②库区备料:AGv装载l

①库区 等待

③生产工位上料 空满料箱转换

④一库…区一卸空 ,箱-—:—AGV—装—载—:+-————--

空载行驶 负载行驶(满箱) 负载行驶(空箱)

Key words:material handling;AGV quantity configuration;queuing theory

收稿日期:2015—01—20;修回日期:2015—03—20 作者简介:黄一钧(1981一),助理工程师,主要研究方向为汽车企业生产物流管理、包装开发设计及物流规划实施,E-mail:yijun_huang@

图1 AGV小车作业流程图

3.2 AGV小车数量规划模型分析 根据研究现状,AGV系统的小车数量配置很

大程度上会受到AGV系统中小车任务调度方式的 影响,可以将调度模式分为静态与动态两类进行分 析。静态调度模式即生产工位与对应的AGV小车 形成固定的客户与服务组合,路径设置也是固定的, AGV小车在预先规划的特定路径中,按照生产工 位产生的物料呼叫需求完成送料响应,控制系统的 逻辑设置非常简单。动态调度模式,则是将多台 AGV小车组成一个AGV系统(AGVS),在工作区 域的路网中,由AGV系统的上位机根据不同工位 产生的物料呼叫系统,由调度系统根据一定的控制 逻辑,实时分解并分配服务任务至AGV小车,由单 一AGV小车或者多台AGV小车组合完成送料响 应,控制系统的逻辑较为复杂,AGV小车的每次行 驶路径是动态规划的,由AGV上位系统或者小车 随车控制系统完成行驶路径的实时规划选择。两种 调度模式差异可以通过图2简单说明。

AGV小车是什么

AGV小车也叫无人搬运车,依靠自身自动导向系统,在无需人工操作的情况下能够沿预定的路线将物料自动从起点运送到目的地,具有无人驾驶、柔性好、清洁生产的特点,因此被人们大量使用,受到大众的青睐。

Automated Guided Vehicle,简称AGV,指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,工业应用中不需驾驶员的搬运车,以可充电之蓄电池为其动力来源,一般市场定价在1.15万-6.6万左右,具体价格要根据设备型号、功能等不同而有所变化。

AGV主要包括车辆、外围设备、现场部件以及固定控制系统。

车辆是AGV的核心,主要执行运输任务;固定控制系统的任务是管理运输订单、优化日程、通过预先定义的接口和其他控制系统通迅,系统还负责与客户交互和提供辅佐功能如图形可视化和统计分析;外围设备包括车辆的各种车载设备如电池装载站和负荷传递机。

AGV按插取方式分为:夹抱式——取货工具为夹爪,主要用于直接夹抱外形包装规则的货物;叉取式——取货工具为货叉,主要用于搬运有托盘装载的货物。

AGV按照货物接驳的方式可以分为辊道移载搬运型AGV、叉式搬运型AGV、推挽移载搬运型AGV、夹抱搬运型AGV、升降接载搬运型AGV等,用户可以根据需要搬运货物的种类以及不同接驳形式选择不同的搬运型AGV产品。

AGV的导航方式有磁导航、激光导航、惯性导航、视觉导航等等,均可轻松改变路径,但激光导航的路径改变更灵活。

江苏六维智能物流装备股份有限公司,成立于1997年,是国内较早从事货架、工位器具、物流系统、自动化立体仓库货架的规划、设计、制造、安装及调试及咨询服务的较大规模厂家,经过二十年的拼搏与发展,六维已成为一家集智能物流解决方案与仓储系统集成的高科技企业。

设计与规划自动化立体库方案书

一、立体库的定义立体化仓库又称高层货架仓库、自动存取系统AS/RS(AutomaticStorage&RetrievalSystem),采用几层或十几层的高层货架存放货物,以巷道堆垛机为主,并结合出入库辅助设备来进行作业的一种仓库。

能够按照系统指令自动完成货物的存取,并能对库存货物进行自动管理,完全实现自动化出入库作业。

二、立体库系统的组成自动化立体仓库系统主要是由立体货架、出入库托盘输送设备、存储设备、巷道堆垛机、尺寸检测条码阅读系统、控制系统、通讯系统和上位机监控系统等部分组成。

自动化立体仓库系统与土建公共设施有关,如厂房、照明系统、消防系统、通风采暖系统、动力系统等等有关。

优点:提高库存占地面积,提高空间利用率;节省人力,降低人工作业强度及时了解库存信息,便于盘库;能够及时准确的寻取货物进行出入库。

功能:信息查询;自动存储;自动入库、自动出库、发货。

三、存储设备储存载体:用于装载物品的工具。

例如托盘、容器(料箱)、单品、其他专用工具等等;储存设备的选择依据储存物品形状、重量、体积、包装形式等特性决定。

货架类型:货架用于存放成件或整托盘物品的保管设备。

货架类型包括:普通货架、贯通式货架、后推式货架、移动式货架、旋转式货架、阁楼式货架、专用货架、自动化立体仓库货架。

普通货架:适用于储存箱、包或单品等重量轻、体积小的物品。

货架高度一般在4m以下。

钩式设计,可自由调整存取高度及间隔,一般采用人力(不用叉车等)直接将货物(不采用托盘单元)存取于货架内。

贯通式货架:又叫驶入式/驶出式货架,用于储存托盘装载单元并具有叉车升降车出入口。

储存密度高,存取性差,同一通道内的货物品种必须相同或同一通道内的货物必须一次完成出入库作业。

后推式货架:存取货依靠倾斜滑轨,货物自动滑送前方或被推送至后方。

存取密度高,一般深度方向达到3~5个储位。

适用于少品种大批量物品的存储,无法实现先进先出的存取方式。

旋转式货架:旋转式货架分为水平旋转式和垂直旋转式两种,操作简单,存取作业迅速,适用于小批量、多品种、小物品的储存及管理,出入库能力低。

自动化仓库的基本类型

自动化仓库的基本类型在现代物流和仓储管理中,自动化仓库成为了提高效率、减少成本、提升精确度的重要工具。

自动化仓库根据不同的特点和应用场景可以分为几种基本类型。

本文将从自动化仓库的基本类型入手,探讨其特点和应用。

1. AGV(自动引导车)仓库AGV(自动引导车)仓库是利用自动引导车来运送货物的一种自动化仓库类型。

这种仓库通过预先设置路径和引导系统,使得自动引导车能够自主行驶、装卸货物,并按照指定的顺序将货物运送到目的地。

AGV仓库适用于货物流转频繁、交通路径复杂的场景,可以提高货物运输效率和准确度。

2. AS/RS(自动化立体仓库)仓库AS/RS(自动化立体仓库)仓库采用立体仓储系统,通过自动化设备(如堆垛机、输送机等)来完成货物的存储、拣选和搬运。

AS/RS仓库通常适用于货物种类较多、存储密度要求高的场景,可以最大限度地利用空间,提高存储效率和货物管理精确度。

3. 机器人仓库机器人仓库是指利用机器人完成货物存储、拣选和搬运等作业的自动化仓库类型。

这种仓库通过将不同功能的机器人组合应用,实现对库内货物的全面管理和处理。

机器人仓库适用于需要高度柔性和定制化的货物管理场景,可以根据需求灵活调整机器人的工作任务和路径规划。

4. 自动化分拣中心自动化分拣中心是指利用自动化设备和系统完成货物分拣工作的仓库类型。

这种仓库通过高速输送设备、视觉识别系统、机械臂等技术,实现对货物的自动分类、分拣和打包。

自动化分拣中心适用于电商、快递等行业,在处理大量订单和货物分类方面具有明显优势。

结语随着物流和仓储管理的不断发展和提升,自动化仓库类型也越来越多样化和智能化。

不同类型的自动化仓库在不同的应用场景下发挥着重要作用,为企业提升效率、降低成本、提高准确度带来了更多可能性。

未来,随着技术的不断进步和应用的拓展,自动化仓库将更加智能化、高效化,助力物流产业迈向新的发展阶段。

RGV、AGV、IGV之间究竟有何区别?

RGV、AGV、IGV之间究竟有何区别?RGV、AGV和IGV的含义RGV:全称是Rail Guided Vehicle,即“有轨制导车辆”,又叫有“有轨穿梭小车”。

RGV常用于各类高密度储存方式的立体仓库,小车通道可根据需要设计任意长,并且在搬运、移动货物时无需其它设备进入巷道,速度快、安全性高,可以有效提高仓库系统的运行效率。

AGV:全称是Automated Guided Vehicle,意即“自动导引运输车”。

AGV是装备有电磁、光学或其它自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输小车。

IGV:全称是Intelligent Guided Vehicle,即智慧型引导运输车。

IGV是最近几年提出的新概念。

和传统AGV相比较,IGV柔性化程度更高,无需借助任何固定标记物行驶,并且路径灵活多变,可根据实际生产需求灵活调度。

RGV、AGV和IGV都是用来实现物料的自动搬运和转载,但就自动化及智能化方面而言,RGV RGV、AGV和IGV并不因为自动化和智能化程度的不同而使低者遭到淘汰,而是在不同的应用场合各自发挥着不可替代的作用。

RGV的特点及适用场景RGV在物流系统和工位制生产线上都有广泛的应用,如出/入库站台、各种缓冲站、输送机、升降机和线边工位等,按照计划和指令进行物料的输送,可以显著降低运输成本,提高运输效率。

RGV由于是有轨行驶,其应用场合相对简单,常见可按照两种方式进行分类识别,一是按照功能可分为装配型RGV和运输型RGV两大类型,主要用于物料输送、车间装配等;二是根据运动方式可以分为环形轨道式和直线往复式,环形轨道式RGV系统效率高,可多车同时工作,直线往复式一般只有一台RGV,做直线往复式运动,效率相对环形RGV系统比较低。

在结构上RGV主要由车架、驱动轮、随动轮、前后保险杠、链条输送机、通讯系统、电气系统及各罩板组成。

由于RGV结构简单,对外界环境抗干扰能力强,对操作工要求也较宽泛,运行稳定性强,故障发生相对较少,整体维护成本相对较低,可靠性高。

agv小车工业应用场景

agv小车工业应用场景

AGV(Automated Guided Vehicle)小车在工业领域有很多应用场景:

1. 物料运输:AGV小车能够自动化地将物料从一个位置运输到另一个位置,代替人工搬运,提高运输效率。

例如,AGV小车可以将原材料运输到生产线上,将成品从生产线上运出等。

2. 仓储管理:AGV小车可以用于仓库内的物料存储和取货。

它们能够根据系统指令自动获取货物并将其放置在适当的位置,减少人工操作和提高仓储效率。

3. 生产线支持:AGV小车可以在生产线上自动移动并进行各种操作,如零部件运输、产品组装或检查等。

它们可以根据生产计划和系统需求自动执行任务,并与其他设备和系统进行无缝连接。

4. 医疗保健:AGV小车可以用于医院和医疗机构内的物流运输和设备搬运。

它们能够安全地将药品、试剂、病历和其他物品从一个部门运送到另一个部门,减少人与人之间的接触,降低交叉感染的风险。

5. 食品和饮料生产:AGV小车可以用于食品和饮料生产过程中的物料搬运和处理。

它们可以在洁净室环境中自动运输食品原料,减少人工干预,保证产品质量和食品安全。

6. 电子组装和测试:AGV小车可以用于电子产品组装和测试过程中的物料运输和设备搬运。

它们能够高效地将电子元器件和设备从一个工作站运输到另一个工作站,提高生产效率和产品质量。

总之,AGV小车在工业领域的应用场景非常广泛,能够提高生产效率、降低人工成本、提高安全性,并适应复杂的生产环境。

一种简易式AGV物料配送小车的制作方法

一种简易式AGV物料配送小车的制作方法摘要本文介绍了一种简易式AGV(Automated Guided Vehicle,自动引导车)物料配送小车的制作方法。

该小车采用了简单的组装和调试流程,适用于物料配送、仓储管理等场景。

首先,我们将介绍所需材料和工具清单,然后详细描述了小车的组装过程和调试步骤。

最后,我们讨论了该小车在实际应用中的一些潜在问题和改进方向。

1. 引言AGV是一种能够自主导航、运输物料的智能设备,广泛应用于工业生产中的物料配送和仓储管理。

传统的AGV通常需要高成本的设备和复杂的算法,对于一些中小型企业而言,制作AGV的难度较大。

因此,本文提出了一种简易式AGV物料配送小车的制作方法,以满足中小型企业的需求。

2. 材料和工具清单在开始制作AGV物料配送小车之前,我们首先需要准备以下材料和工具: - 小车底盘:底盘是小车的基础结构,可以选择合适的底盘进行购买或自制。

建议选择具有良好承重能力和平稳行驶的底盘。

- 电机和电机驱动器:电机用于驱动小车行驶,电机驱动器用于控制电机的转速和方向。

- 电池组:用于为小车提供动力,建议选择高容量、高性能的电池组。

- 控制器:控制器负责接收指令并控制小车的运动,可以选择基于Arduino或Raspberry Pi的控制器。

- 传感器:传感器用于感知周围环境,根据需要选择合适的传感器,如红外线传感器、超声波传感器等。

- 路径规划模块:路径规划模块用于计算小车的最佳行驶路径,可以选择基于算法或者预先设置路径的模块。

- 调试工具:包括螺丝刀、电工工具、焊接工具等。

3. 组装过程3.1 安装底盘和电机1.将底盘放在平整的工作台上,确保底盘稳定。

2.根据底盘的型号和尺寸,选择合适的位置安装电机。

通常电机需要安装在底盘的四个角落,以保证小车的稳定性。

3.使用螺丝将电机固定在底盘上,并确保固定牢固。

3.2 连接电机和电机驱动器1.根据电机和电机驱动器的引脚定义,将电机和电机驱动器进行连接。

agv小车的原理

agv小车的原理

AGV(Automatic Guided Vehicle)小车是一种自动导引车辆,它采用自主引导技术进行导航和移动。

它通常用于运输和搬运工业产品、材料或货物,以减少人工劳动强度和提高工作效率。

AGV小车的原理可以分为以下几个方面:

1. 导航系统:AGV小车通常搭载了导航系统,该系统可以利

用激光、红外线、追踪磁带等技术,来识别并跟踪目标路径或导航标记。

通过这些导航设备,AGV小车可以感知自身位置

和方向,并且根据预设的路径进行移动。

2. 控制系统:AGV小车的控制系统通常由计算机或微处理器

控制。

这些控制系统通过接收导航系统的信号,计算并控制小车的速度、方向和转弯等动作。

控制系统可以根据实际需要进行编程,以满足不同的应用场景。

3. 传感器系统:为了实现安全和障碍物识别,AGV小车通常

配备了各种传感器,如超声波传感器、红外线传感器和视觉传感器等。

这些传感器可以检测周围的环境,并及时发现障碍物或危险,以便小车能够避免碰撞或做出相应的反应。

4. 动力系统:AGV小车通常由电池供电,并通过电动马达驱

动轮胎或轮子来运动。

电池的容量和性能会根据小车的负载和使用时间来选择,并且通常会设计为可充电的,以便实现长时间的使用。

5. 通信系统:AGV小车通常会与其他设备或主控制中心进行

通信,以接收任务或指令,并汇报运行状态。

通信系统通常采用无线通信技术,如Wi-Fi或蓝牙等,以实现实时的数据传输

和控制。

综上所述,AGV小车依靠导航系统、控制系统、传感器系统、动力系统和通信系统等多个方面的技术来实现自主导引和自动运动。

agv小车的功能有哪些?

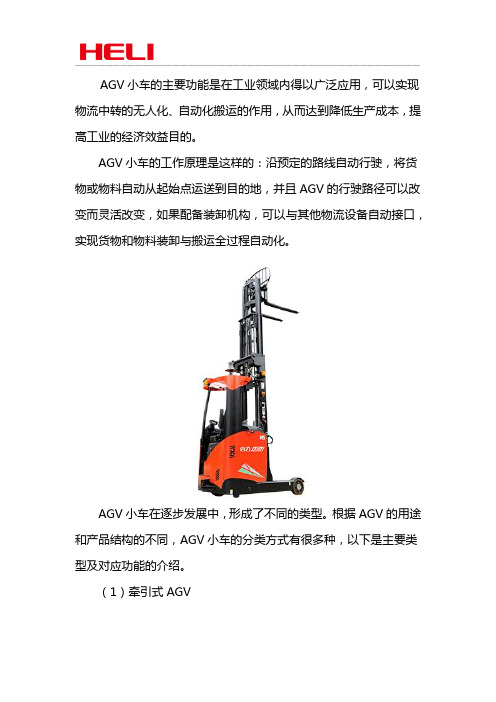

AGV小车的主要功能是在工业领域内得以广泛应用,可以实现物流中转的无人化、自动化搬运的作用,从而达到降低生产成本,提高工业的经济效益目的。

AGV小车的工作原理是这样的:沿预定的路线自动行驶,将货物或物料自动从起始点运送到目的地,并且AGV的行驶路径可以改变而灵活改变,如果配备装卸机构,可以与其他物流设备自动接口,实现货物和物料装卸与搬运全过程自动化。

AGV小车在逐步发展中,形成了不同的类型。

根据AGV的用途和产品结构的不同,AGV小车的分类方式有很多种,以下是主要类型及对应功能的介绍。

(1)牵引式AGV牵引式AGV使用最早,它只起拖动作用,货物则放在挂车上,大多采用3个挂车,转弯和坡度行走时要适当减低。

牵引式AGV小车主要用于中等运量或大批运量,运送距离在50~150米或更远,如米克力美公司的TG-500牵引式AGV。

目前牵引式AGV多用于纺织工业、造纸工业、塑胶工业、一般机械制造业,提供车间内和车间外的运输。

(2)托盘式AGV托盘式AGV,车体工作台上主要运载托盘。

托盘与车体移载装置不同,有辊道、链条、推挽、升降架和手动形式。

适合于整个物料搬运系统处于地面高度时,从地面上一点送到另一点。

AGV的任务只限于取货、卸货,完成即返回待机点,车上可载1~2个托盘。

(3)单元载荷式AGV单元载荷式AGV,根据载荷大小和用途分成不同形式。

根据生产作业中物料和搬运方式的特点,采用以单元化载荷的运载车比较多,适应性也强。

一般用于总运输距离比较短、行走速度快的情况,适合大面积、大重量物品的搬运,且自成体系,还可以变更导向线路,迂回穿行到达任意地点。

(4)叉车式AGV叉车式AGV根据载荷装卸叉子方向、升降高低程度可分成各种形式。

叉车式AGV不需复杂的移载装置,能与其他运输仓储设备相衔接,叉子部件根据物品形状,采用不同的形式,如对大型纸板、圆桶形物品则采用夹板、特种结构或采用双叉结构。

为了保持AGV有载行走的稳定性,车速不能太快,且搬运过程速度要慢。

(完整版)自动导引小车(AGV)系统的设计

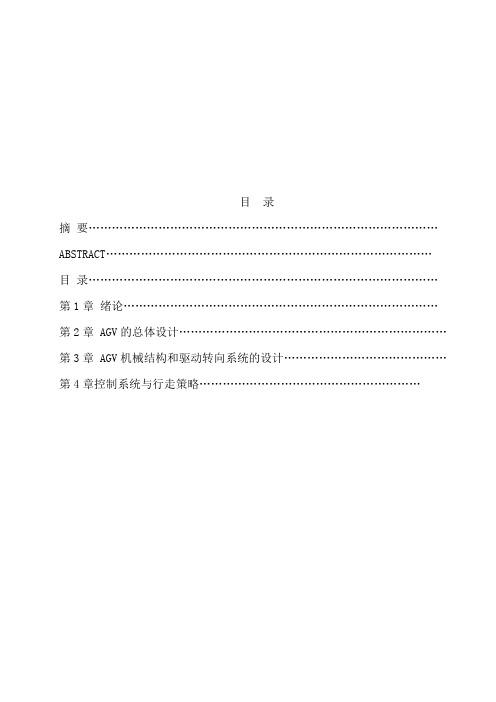

目录摘要………………………………………………………………………………ABSTRACT…………………………………………………………………………目录………………………………………………………………………………第1章绪论………………………………………………………………………第2章 AGV的总体设计……………………………………………………………第3章 AGV机械结构和驱动转向系统的设计……………………………………第4章控制系统与行走策略…………………………………………………摘要:随着工厂自动化、计算机集成制造系统技术的逐步发展以及柔性制造系统、自动化立体仓库的广泛应用,AGV(Automatic Guided Vehicle)即自动导引车作为联系和调节离散型物流系统以使其作业连续化的必要的自动化搬运装卸手段,其应用范围和技术水平得到了迅猛的发展。

AGV是以微控制器为控制核心、蓄电池为动力、装有非接触导引装置的无人驾驶自动导引运载车,其自动作业的基本功能是导向行驶、认址停准和移交载荷。

作为当代物流处理自动化的有效手段和柔性制造系统的关键设备,AGV已经得到了越来越广泛的应用,对AGV的研究也具有十分重要的理论意义和现实意义。

本文介绍了AGV在国内外的发展现状和应用情况,在此基础上,结合毕业设计的课题要求,设计了红外导引AGV小车。

其研究内容主要包括以下几个方面:1.论述了AGV系统的组成、路径导引方式及原理,结合课题要求,选择“红外导引”作为该系统的导引方式。

2.介绍了AGV车体机械结构的设计,并根据小车的驱动方式和工作要求,对底盘、电机、蓄电池等进行了设计和选型。

3.根据AGV系统的控制和工艺要求,确定了控制系统的总体框架结构。

硬件方面,选择合适的传感器、单片机以及电机驱动器,对传感检测电路和关键词:红外导引;AGV;单片机;驱动控制电路;行走策略;控制策略。

THE DESIGN OG AGV SYSTEMABSTRACTWith the growing of Factory Automation, Computer Integrated Manufacture System and extensive application of Flexible Manufacture System、Automatic Warehouse, the application field and technical level of AGV which contact and adjust the discrete logistics system, make the mission continuous, has greatly enlarged and improved.AGV is the unmanned driver automatic guided vehicle which has its untouched guided equipment, its control center is the microcontroller and storage battery is driving power, its basic function of automatic action is guided driving, recognizing the address to stop precisely and remove the load. As the valid measure of contemporary logistics processing automation and the key equipment of flexible manufacture system, the AGV has already got more and more extensive application, so that the research on AGV has very important theory meaning and realistic meaning.The dissertation introduced the applications and developments of AGV at home and abroad. Combining with the request of this graduation project topic, we designed a whole infrared rays guided vehicle. The main work in this dissertation was arranged as follows:1. The constitution of AGV system, the path guided means and their principles were discussed. According to the requests of the topic, infrared rays guided method was used in the AGV system.2. The design of AGV mechanical structure was introduced, in termsof driving manner and working requests, the type of the chassis, electrical motor and storage battery etc. was chosen and designed.3. According to the control and the craftwork requests of the AGVS, the total frame structure of control system was designed. About hardware, the right sensor, MCU and motor controller had been chosen, the sensing circuits and MCU controlling hard circuits was designed, about software, to achieve many system functions, and to realize serial communication between the MCU and motor controller, blocking programming method was employed.Kywordse: Infrared rays guided; AGV; MCU; Drive and control circuit; Running strategy; Control strategy;Serial communication.1. 绪论1.1 概述AGV(Automatic Guided Vehicle)——自动导引车是上世纪50年代发展起来的智能搬运型机器人。

智能仓储的自动化设备有哪些

智能仓储的自动化设备有哪些

在当今快速发展的物流行业中,智能仓储系统已经成为提高仓储效率和降低成本的关键。

智能仓储的自动化设备在实现仓储自动化的过程中发挥着重要作用。

下面将介绍几种常见的智能仓储自动化设备。

1. 输送设备

输送设备是智能仓储系统中不可或缺的设备之一。

常见的输送设备包括皮带输送机、滚筒输送机、链式输送机等。

这些设备可以实现货物的快速输送,提高仓储效率。

2. AGV(自动导航小车)

AGV是一种能够自主导航的智能小车,可以按照预设路径将货物从一个地点运送到另一个地点。

AGV可以在仓库内部自动导航,减少人工搬运的工作量,提高仓储的自动化水平。

3. 货架系统

货架系统是智能仓储的重要组成部分,常见的货架系统包括固定货架、移动货架、自动化仓储系统等。

这些货架系统可以根据需求进行智能化的布局和管理,提高仓储的空间利用率和存储效率。

4. 搬运机器人

搬运机器人是一种能够代替人工搬运货物的自动化设备。

这些机器人可以根据指令自主搬运货物,并在仓库内部进行自动化的货物分拣和存储,提高仓储效率和减少人工成本。

5. 智能分拣系统

智能分拣系统是智能仓储的关键设备之一,可以根据货物的属性和目的地自动进行货物分类和分拣。

这些系统可以提高分拣的速度和准确性,降低分拣的成本,是实现智能仓储的重要工具。

在不断发展和完善的过程中,智能仓储的自动化设备将继续发挥重要作用,提高仓储效率,降低成本,推动物流行业向着更加智能化和自动化的方向发展。

全自动送料小车设计

图书分类号:密级:摘要全自动送料小车集声、光、电、计算机技术于一体,综合了当今科技领域先进的理论和应用技术。

广泛应用在柔性制造系统和自动化工厂中,具有运输效率高、节能、工作可靠、能实现柔性运输等许多优点,极大的提高生产自动化程度和生产效率。

本文在分析国内外送料装置的现状与发展的基础上,设计了两后轮独立驱动的自动送料小车。

其主要设计过程是根据小车的设计要求合理设计小车的机械结构,由小车的速度选择合适的直流伺服电动机,然后根据电动机转速和小车速度对蜗杆传动进行设计,再由小车的载荷和速度合理设计轴的结构并选用合适的轴承,最后根据小车的行驶要求设计单片机控制系统。

所设计的小车通过单片机控制直流伺服电动机的转速和转向能够实现其前进、后退、转弯的功能,达到了沿着设定的路线行驶的目的。

本次设计方案的优点是:结构紧凑、负载能力大、平稳性好、传动误差小、转向灵活并且控制简便。

关键词:全自动送料小车;蜗杆传动;单片机AbstractAutomatic Feed Vehicle integrates sound, light, electricity and the computer technology, and synthesizes advanced theory and the application technology in this world. It is applied widely in the flexible manufacturing system and the automated factory, and has the merits of high transportation efficiency, energy conservation, the operation reliable and the flexible transportation. It can enormously increase production automation levels and production efficiency.Based on analyzing present situation and development of feeding equipment at home and abroad,two wheels of independent drive are designed.The design process of the car includes: mechanical structure design according to the design requirements, choosing direct current motors based on the speed of the car, then making the worm drive design according to the speed of the motors and car, then to design the axis structure and choose the bearings based on the load and speed of the car, at last making the control system of the microprocessors design according to driving request of the car.This car can realize independence functions of forward recession and turning through the microprocessor controlling speed and steering of the direct current servo motors .It will drive along specific route.The advantages of design scheme: small in size, great load capacity, smooth driving, small errors of transmission, high maneuverability and convenient operation.Keyword: Automatic Feed Vehicle Worm drive Microprocessor目录1 绪论 (1)1.1 全自动送料小车简介 (1)1.2 全自动送料小车的分类 (1)1.3 国内外研究现状及发展趋势 (1)2机械部分设计 (3)2.1 设计任务 (3)2.2 确定机械传动方案 (3)2.3 车体计算 (4)2.4 直流伺服电动机的选择 (4)2.4.1运动参数 (4)2.4.2 电机的转速 (4)2.4.3 全自动送料小车的受力分析 (5)2.4.4 求换算到电机轴上的负荷力矩 (6)2.4.5 求换算到电机轴上的负荷惯性 (6)2.4.6 电机的选定 (6)2.4.7 电机的验算 (7)2.5 联轴器的设计 (7)2.6 蜗杆传动设计 (8)2.6.1 选择蜗杆的传动类型 (8)2.6.2 选择材料 (8)2.6.3 蜗杆传动的受力分析 (8)2.6.4 初选 (9)2.6.5 中心距计算 (9)2.6.6 传动基本尺寸 (10)2.6.7 齿面接触疲劳强度验算 (10)2.6.8 轮齿弯曲疲劳强度验算 (10)2.6.9 蜗杆轴挠度验算 (11)2.6.10.精度等级公差的确定 (11)2.6.11 热平衡核算 (11)2.7 轴的设计 (11)2.7.1 前轮轴的设计 (11)2.7.2 后轮轴的设计 (14)2.8 滚动轴承选择计算 (18)2.8.1 前轮轴上的轴承 (18)2.8.2 蜗杆轴上的轴承 (19)2.8.3 后轮上的轴承 (21)3 控制系统的设计 (23)3.1 控制系统总体概述 (23)3.2 鉴相 (23)3.3 计数的扩展 (24)3.4 中断的扩展 (25)3.5 数摸转换器的选择 (26)3.6 电机驱动芯片选择 (28)3.7 控制软件的设计 (30)结论 (32)致谢 (33)参考文献 (34)附录 (35)附录1 (35)英文翻译 (35)中文翻译 (42)1 绪论1.1 全自动送料小车简介全自动送料车(即称AGV),是一种物料搬运设备,是能在某一位置自动进行货物的装载,自动行走到另一位置的全自动运输装置。

AGV小车总结资料讲解

A G V小车总结4.1、自动导引小车(AGV)(闫敏良)4.1.1、AGV的工作原理4.1.2、AGV的导引方式4.1.3、AGV的定位方法4.1.4、常规技术参数、设备厂家、价格(2013年)增加两项,分别是使用举例和选用指南。

其中使用举例以代表性例子为主,介绍选用此种工具的理由,现场的实际数据:运输的物料类型、数量、重量、运送频次、运送距离、运送路线、车间布局等;选用指南,分别给出常用的小车类型和参数,并给出宜采用的场合。

4.1 自动导引小车(AGV)自动导引小车(Automated Guided Vehicle,简称AGV)是一种以电池为动力,装有非接触式导向装置的无人驾驶自动运输车。

其主要功能是:在计算机控制下,通过复杂的路径将物料按一定的停位精度输送到指定的位置上。

从20世纪50年代中期,Barret公司设计出无人驾驶卡车,也就是AGV的最早雏形。

到70年代,AGV作为生产组成部分进入了生产系统,AGV广泛应用于汽车制造、机械、电子、钢铁、化工、医药、印刷、仓储、运输业和商业上。

近年来,自动化技术呈现加速发展的趋势,国内自动化立体仓库和自动化柔性装配线进入发展与普及阶段。

其中,在自动仓库与生产车间之间,各工位之间,各段输送线之间,AGV起了无可替代的重要作用,与传统的传送辊道或传送带相比,AGV输送路线具有施工简单、路径灵活,不占用空间、较好的移动性、柔性等优点。

4.1.1 AGV的工作原理AGV小车以可充电蓄电池为动力来源,装备电磁感应传感器,沿固定的、铺设在地板上的电流轨道进行移动,通过上位组态软件、PLC和铺设在地面的地标信息,实施启动、停止、拐弯等动作。

4.1.2 AGV的组成AGV由以下各部分组成:车体、蓄电池、车上充电装置、控制系统、驱动装置、转向装置、精确定位装置、移载机构、通信单元和导引系统。

1.车体。

由车架和相应的机械电气结构如减速箱、电机、车轮等组成。

车架常采用焊接钢结构,要求有足够的刚性。

自动化立体仓库概述

3)直接控制器

直接控制器由PLC(可编程序控制器)对各设备进行 单机自动控制,直接控制堆垛机或输送机等设备的状态, 完成单机的自动控制以及与中控级的通讯联系功能。

图3-36 分布式控制系统 组成结构示意图

仓储信息管理系统

2.6 管理信息系统

基础编码与条码生成打印系统 信息自动采集系统 订货业务系统 客户服务管理系统 入库管理系统 出库管理系统 库存控制系统 库位管理系统 统计查询系统 单证及报表打印系统 财务管理系统 绩效考核系统

2)机械化仓储技术阶段

这一阶段的作业特点是作业人员通过操纵机械设备 来实现物品的装卸搬运和储存等作业活动。如通过传送 带、工业搬运车辆、堆垛机等来移动和搬运物料,采用 各种货架、托盘等来存储物料。机械化程度的提高大大 提高了劳动生产率,提高了装卸搬运的工作质量,改善 了作业人员的劳动条件,且由于采用了货架来储存货物, 避免了货品之间的相互挤压,改善了货品的储存保管条 件,另外,使储存空间向立体方向发展,大大提高了存 储空间的利用率。然而这一阶段仓储机械设备需要投入 大量的资金,且还必须投入一定的费用来科学地管理和 维护这些机械设备,以保证设备的合理使用。

图3-4 水平旋转式货架仓库结构示意图

1.5.3 按仓库所提供储存条件分类

1)常温自动化立体仓库 一般控制在5℃~40℃,相对湿度控制在90%以下。 2)低温自动化立体仓库 低温自动化立体仓库又包括恒温、冷藏和冷冻自动化仓 库等。

恒温仓库:根据物品特性,自动调节储存温度和湿度。 冷藏仓库:温度一般控制在0℃~5℃之间,主要用于蔬菜 和水果的储存,要求有较高的湿度。

1.3.2缺点

1)结构复杂,配套设备多,需要的基建和设备投资很 大;

2)货架安装精度要求高,施工比较困难,而且施工周 期长;

施工现场agv小车应用案例

施工现场agv小车应用案例

AGV(自动引导车)在施工现场的应用案例有很多,下面我将从

多个角度为你详细介绍几个典型的案例。

首先,AGV小车在施工现场可以用于材料运输。

在建筑工地上,常常需要将建筑材料从一个地点运输到另一个地点,传统的方式可

能需要人工搬运或者使用叉车等设备,但是这些方式效率低下且存

在安全隐患。

AGV小车可以通过预先设定的路径和程序,自动运载

材料,从而提高运输效率,降低人力成本,并且减少了潜在的安全

风险。

其次,AGV小车还可以用于施工现场的物料存储和提供。

在建

筑工地上,需要对各种材料进行存储和提供,AGV小车可以被用来

自动地将材料从仓库或者材料堆放区送到需要的施工位置,从而节

约人力和时间成本,提高了施工效率。

此外,AGV小车还可以用于施工现场的垃圾清运。

在施工现场,会产生大量的垃圾和废料,传统的清运方式需要大量的人力和时间,而且可能会对环境造成一定的影响。

AGV小车可以被用来自动收集

和清运垃圾,减少了人力成本,提高了清运效率,同时也降低了环

境污染。

最后,AGV小车还可以用于施工现场的安全监测和巡检。

在建筑工地上,安全监测和巡检是非常重要的工作,AGV小车可以搭载各类传感器和监测设备,自动巡视施工现场,及时发现安全隐患并进行报警,从而提高了施工现场的安全性。

综上所述,AGV小车在施工现场有着广泛的应用前景,可以帮助提高施工效率,降低成本,改善工作环境,增强安全监测等方面发挥着重要作用。

希望以上信息能够对你有所帮助。

自动化立体仓库

⾃动化⽴体仓库⾃动化⽴体仓库,也叫⾃动化⽴体仓储,物流仓储中出现的新概念,利⽤⽴体仓库设备可实现仓库⾼层合理化,存取⾃动化,操作简便化:⾃动化⽴体仓库,是当前技术⽔平较⾼的形式。

⾃动化⽴体仓库的主体由货架,巷道式堆垛起重机、⼊(出)库⼯作台和⾃动运进(出)及操作控制系统组成。

货架是钢结构或钢筋混凝⼟结构的建筑物或结构体,货架内是标准尺⼨的货位空间,巷道堆垛起重机穿⾏于货架之间的巷道中,完成存、取货的⼯作。

管理上采⽤计算机及条形码技术。

定义⾃动化⽴体仓库,也叫⾃动化⽴体仓储,物流仓储中出现的新概念,利⽤⽴体仓库设备可实现仓库⾼层合理化,存取⾃动化,操作简便化:⾃动化⽴体仓库,是当前技术⽔平较⾼的形式。

⾃动化⽴体仓库的主体由货架,巷道式堆垛起重机、⼊(出)库⼯作台和⾃动运进(出)及操作控制系统组成。

货架是钢结构或钢筋混凝⼟结构的建筑物或结构体,货架内是标准尺⼨的货位空间,巷道堆垛起重机穿⾏于货架之间的巷道中,完成存、取货的⼯作。

管理上采⽤计算机系统,采⽤条形码技术或RFID射频识别物料信息。

编辑本段基本介绍⾃动化⽴体仓库仓库的产⽣和发展是第⼆次世界⼤战之后⽣产和技术发展的结果。

50年代初,美国出现了采⽤桥式堆垛起重机的⽴体仓库;50年代末60年代初出现了司机操作的巷道式堆垛起重机⽴体仓库;1963年美国率先在⾼架仓库中采⽤计算机控制技术,建⽴了第⼀座计算机控制的⽴体仓库。

此后,⾃动化⽴体仓库在美国和欧洲得到迅速发展,并形成了专门的学科。

60年代中期,⽇本开始兴建⽴体仓库,并且发展速度越来越快,成为当今世界上拥有⾃动化⽴体仓库最多的国家之⼀。

对⽴体仓库及其物料搬运设备的研制开始并不晚,1963年研制成第⼀台桥式堆垛起重机(机械部北京起重运输机械研究所),1973年开始研制我国第⼀座由计算机控制的⾃动化⽴体仓库(⾼15⽶,机械部起重所负责),该库1980年投⼊运⾏。

到2003年为⽌,我国⾃动化⽴体仓库数量已超过200座。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动化立体料库的组成部分和各部分实现的 功能以及常见故障的分析处理

AGV小车设备系统的组成单元和控制平台的 操作以及常见故障的分析处理

自动化立体料库框架

AGV小车及其控制台

自动化立体料库的简介

• 自动化立仓库自动化立体仓库,也叫自 动化立体仓储,物流仓储中出现的新概念, 利用立体仓库设备可实现仓库高层合理化, 存取自动化,操作简便化:自动化立体仓 库,是当前技术水平较高的形式。

AGV小车系统图

导航系统的定位

充电站

充放电时间比例为1:10。即工作十小时,充电时间仅为一小时,AGV充 电采用在线循环方式,每工作一次充一次电,对于装配车间可实现24小 时工作

电源指示灯和充电指示灯的提示

AGV小车常见故障及处理 小车运行过程中,车体会停止。

首先看看控制平台上对应的目标地址 是否正确或者手动操作向前或者向后 操作小车的位置,在重新上线运行。

立体货架 有轨巷道垛机 输送轨道 通讯系统

自动化立体料库

计算机监控系统

计算机管理系统 分拣台 自动化控制系统

立体货架

2排×120列×25层 =6000货位

2排×(19×2)列×12层 =912个货位

托盘库架

料箱库架

输送轨道

输送料箱 输送托盘

滚筒输送机

链条输送机

分拣台

穿梭车

计算机监控系统

一楼实时监控画面

AGV硬件系统组成

AGV 硬件系统图 Hardware chart

电源系统

Power system

导航系统

Navigation System

无线通信

Wireless communications

VCU100

MCU50

操作界面

Interface

• 说明: VCU100 -车体控制单元 MCU50 -运动控制单元

二楼实时监控画面

自动化物流监控调度服务端

自动化物流监控调度客户端

二楼料箱输送轨道

一楼库后区

穿梭车及其轨道

托盘库架

垛机

料箱库架

巷道

出库升 降台 托盘输 送轨道 料箱输 送轨道

料箱 入库升降台

立体料库常见问题的分析处理

货物坍塌:1#垛机产生报警提示,此时垛机货架上有托盘,在客户端选 中垛机右击设备复位,并在调度任务管理中查看此信息,双击之后出现 指令队列,并右击指令完成。