氯化铵废水蒸发装置

氯化铵蒸发

河北工业大学2015届本科毕业设计(论文)前期报告毕业设计(论文)题目:6t/h氯化铵废水四效蒸发装置设计专业(方向):过程装备与控制工程学生信息:学号:117197 姓名:齐鹏班级:过程C112指导教师信息:教师号:89015 姓名:史晓平职称:副教授报告提交日期:2015-03-27内容要求:(1.阐述工作过程,遇到的问题,解决问题的方法效果启示,任务书要求进度完成情况2.毕业论文的前期报告要求提交文献综述)。

一.工作过程开学到校后,从老师那里拿到设计任务书,并听老师简单说了一下用蒸发工艺处理氯化铵废水,然后自己看《化工原理》这部分蒸发,大体了解了蒸发工艺及蒸发中要用到的一些设备,然后查阅关于用蒸发处理氯化铵废水的文献,了解了现在工业中处理氯化铵废水常用的几种方法,有多效蒸发,MVR技术,膜技术等,综合各种方法的优缺点,最后决定采用降膜蒸发器和强制循环蒸发器组合的一套工艺设备,并采用错流的形式。

二.工作问题1.采用什么样的蒸发器蒸发氯化铵效率高,四效蒸发中料液采用什么流动方式合理?2.都可以采取哪些措施,使氯化铵蒸发工艺更节能?3.氯化铵的结晶采用什么形式比较好?三.解决方法1.在多效蒸发中, 常见的操作流程有顺流、逆流、平流和错流。

顺流流程由于后效溶液的浓度较前效高, 且温度又较低, 所以随溶液浓度的提高导致粘度逐渐增加, 致使传热系数下降。

逆流流程中, 第一效蒸发器中溶液的温度和浓度都很高, 设备腐蚀相当严重。

上述两种流程虽各有特点, 但都不适合低浓度氯化铵废水的蒸发。

鉴于此种情况,基于氯化铵特殊的物理化学性质,又参考赵斌等提出的三效错流降膜真空蒸发低浓度氯化铵废水工艺,最后采用错流的形式,并且在一,二,四效采用降膜真空蒸发器,三效采用强制循环蒸发器。

2.节能是蒸发操作应予以考虑的重要问题,大体有三种方法,1提高生产强度,2多效蒸发3额外蒸汽的引出。

根据U=1/r k T,提高生产强度可以加大传热温差(1提高加热的温度2采用真空蒸发以降低溶液的沸点)提高生产强度还可以提高蒸发器的传热系数,蒸发器的传热系数主要取决于蒸发器的结构操作方式和溶液的物理性质(1合理的设计蒸发器结构,已建立良好的溶液循环流动,2及时排除加热室中的不凝气体,经常清除垢层等均可提高传热系数)。

氯化铵废水蒸发选型设计

氯化铵钛材蒸发选型设计一.选型:对于蒸发的过程中不结晶的物料可以采用降膜钛蒸发器,一般设计在三效以上,:如低浓度氯化铵,有机酸等。

对于蒸发的过程中不结晶的物料也可以采用自然内循环钛蒸发器或自然外循环钛蒸发器,一般设计在三效以内,如处理量不大的酸性腐蚀溶液。

对于蒸发的过程中结晶的物料可以采用强制外循环钛蒸发器。

二. 钛蒸发器的设计(博特环保)管板复合厚度:根据爆炸复合的特性一般选择TA2/Q235:5/20 ,6/25,6/30,10/40等。

设计考虑压力容器钛设备的相关规定钛管说明:一般采用φ38*2,φ32*2的钛管。

注意:1.不可采用φ25的细管,管阻力大,管内容易结疤堵塞不易清理。

2.不可为节约成本采用厚度低于1.5mm的管,钛管厚度本身容易薄厚不匀。

三.例:氯化铵钛蒸发器,蒸发量2吨/小时,稀溶液含固量平均按10%考虑,每小时蒸水量1.8吨。

氯化铵钛蒸发器只能在中低温操作。

采用二效逆流自然循环蒸发结晶器可以有效的降低蒸汽消耗量,氯化铵产量200kg/h,考虑到母液循环量一效进液按大于2.5m3/h,计算本套蒸发器每小时蒸汽消耗为1吨/小时,即处理每吨废水消耗蒸汽为500公斤。

蒸汽单价按150元/吨计,蒸汽费用为150元/小时。

设备材质:氯化铵溶液腐蚀性强,对设备的腐蚀极为严重,工业纯钛对氯化铵有优良的耐腐蚀性能,但是操作温度不能超过120℃(钛材的腐蚀速度约0.02㎜,选用2mm厚度的钛换热管可以有8-10年的使用期),超过此温度腐蚀性增强。

所以一效换热管采用TA2,分离室采用纯钛板或TA2复合板。

二效换热器采用TA2,二效分离室操作温度较低采用TA2复合板。

冷凝器采用间接冷凝器316L.兰工181.3115零267。

氯化铵废水的现行处理技术分析

氯化铵废水的现行处理技术分析康为清 郭鹏飞 冯佳肴 韩锐暄(中国启源工程设计研究院有限公司 陕西西安 710018)摘要: 氯化铵废水来源多,危害大,其处理是一项难度较大的工作。

如果没有采取合理措施处理,直接排放,势必会破坏环境,造成巨大危害。

目前我国氯化铵废水量不断增多,这加大了氯化铵废水处理难度和经济投入,如果未采取合理技术处理,将会对生态环境造成严重破坏,可见,加强对氯化铵废水处理技术的探讨意义重大。

以氯化铵废水的危害性作为切入点,分析了影响氯化铵废水处理的主要因素,最终对氯化铵废水处理常用的技术进行了总结,希望文中内容对相关工作人员可以有所帮助,降低氯化铵废水的危害。

关键词: 氯化铵废水 电渗析 膜分离 氯离子中图分类号: TU991.2文献标识码: A文章编号: 1672-3791(2023)22-0168-04Analysis of Current Treatment Technology for AmmoniumChloride WastewaterKANG Weiqing GUO Pengfei FENG Jiayao HAN Ruixuan(China Qiyuan Engineering Corporation, Xi'an, Shaanxi Province, 710018 China)Abstract : Ammonium chloride wastewater has many sources and great harm, so its treatment is a difficult work. If no reasonable measures are taken to deal with it and directly discharge it, it is bound to damage the environment and cause great harm. At present, the amount of ammonium chloride wastewater in China is increasing, which increases the difficulty and economic investment of ammonium chloride wastewater treatment. If reasonable technology is not taken to deal with it, it will cause serious damage to the ecological environment, so it can be seen that it is of great significance to strengthen the discussion on ammonium chloride wastewater treatment technology. This paper takes the harm of ammonium chloride wastewater as the starting point, analyzes the main factors affecting the treatment of ammonium chloride wastewater, and finally summarizes the commonly-used techniques in the treatment of am‐monium chloride wastewater, hoping that the content in this paper can be helpful to the relevant staff to reduce the harm of ammonium chloride wastewater.K ey Words: Ammonium chloride wastewater; Electrodialysis; Membrane separation; Chloride ion水污染会影响人们生活质量,工业废水是废水的主要来源,占比大,而且逐年呈上升趋势。

MVR蒸发器价绍

工业高盐废水-零排放处理

年产4000吨催化剂项目(张家港)

问题:每日150m³的催化剂生产废水RO浓缩液

废水水质:硫酸钠、氯化钠

COD: 400-600mg/L

TDS: 4-6%

pH:

7-7.2

处理方法:(1)卧管喷淋MVR低能耗蒸发浓缩系统(TA2) (2) MVR强制循环蒸发结晶系统(TA2) (3)固液分离系统/零排放(TA2)

运行能耗:32kw·h/吨水、70kg(蒸汽)/吨水

出水水质:锅炉补给水标准

出盐要求:无要求

投入日期:2016年10月

电厂脱硫废水-零排放处理

电厂脱硫废水零排放系统(佛山)

问题:每日480m³的电厂脱硫废水

废水水质:两股废水混合

(1)离子交换再生酸/碱液

(2)脱硫废水

SiO2: <130 ppm

Cl-:

2016年,以“为社会创造最有价值的资源”为发展使命 的闻宇与美国知名水处理公司 -- J&Y 公司建立战略合作伙 伴关系,成立了广东闻扬环境科技有限公司。

闻扬发扬闻宇独特的企业文化优势,发挥美国 J&Y 公司 精湛的工艺技术优势,为客户提供优质的系统化水处理方案 解决棘手的水处理问题。公司首席总工程师谭润宇先生享有

(2)固液分离系统/零排放(TA2)

运行能耗:48kw·h/吨水

出水水质:中水回用标准

投入日期:2014年01月

电厂脱硫废水-零排放处理业绩表

序号 No

项目种类 Project Type

处理量 Capacity (M3/D)

工艺 Type of Process

日期 Time

1

电厂脱硫废水零排放处理系统(新疆宜化集团)

有机废水废液的MVR蒸发精馏组合装置

一、高含盐废水的精馏塔装置,有机废水废液的MVR蒸发精馏组合装置.有机废水降膜蒸发概述:136干燥16-11-29-88随着环保要求的不断提高,市面上运用的四塔双效和五塔三效的技术所产生的能耗太过于高。

现有技术中,废水经过预热后进入到一级浓缩塔塔釜,T101塔釜设两个再沸器,为运行提供热量,一个热源为T102塔顶蒸汽,另一个热源为系统中的蒸汽冷凝水。

从T101塔釜抽出浓缩后的DMF溶液到二级浓缩塔塔釜。

T102塔釜设一再沸器,热源为T103精馏塔的塔顶蒸汽,为运行提供热量。

从T102塔釜抽出浓缩后的DMF溶液到蒸发系统。

蒸发系统设一加热器,热源为蒸汽,从蒸发器底部不定期排入少量浓液到残蒸釜进行蒸发除渣。

蒸发器顶部蒸汽经过除沫后气相进入到T103三级浓缩塔中部。

T103塔釜设一再沸器,为运行提供热量,热源为蒸汽。

从T103塔釜液相采出至T104精馏塔釜,T104塔釜设一再沸器,热源为蒸汽,为运行提供热量。

从T104塔釜液相采出DMF溶液至T105脱酸塔,T105塔釜设一再沸器,热源为蒸汽,为运行提供热量。

DMF 蒸汽从T105塔顶流出,经过冷凝冷却后全回流至塔顶部,从塔中上部集液槽液相侧线采出DMF成品,经过冷却降温后回用到生产线上。

[0003]上述这种精馏装置的效率低,且能耗较高,导致热能浪费较多,运营成本高。

因此亟需开发一种效率高、能耗低的精馏设备。

二、高含盐废水的精馏塔装置,有机废水废液的MVR蒸发精馏组合装置.有机废水降膜蒸发主要原理:有机废液的MVR精馏系统,包括第一浓缩单元、第二浓缩单元、蒸发单元、精馏单元、脱酸单元和脱胺单元,第一浓缩单元设有MVR浓缩塔、蒸汽压缩机、降膜再沸器和第一出料泵,蒸汽压缩机用于为降膜再沸器供热,降膜再沸器用于为MVR 浓缩塔的塔釜液加热,使输送到MVR浓缩塔的低浓度废液进行提浓;第二浓缩单元设有浓缩塔、第二出料泵,蒸发单元设有蒸发罐,精馏单元设有精馏塔,脱酸单元设有脱酸塔,MVR浓缩塔的出料口经第一出料泵与浓缩塔的进料口相连,浓缩塔的出料口经第二出料泵与蒸发罐的进料口相连,蒸发罐的出料口与精馏塔的进料口相连,精馏塔的出料口与脱酸塔的进料口相连,脱酸塔的塔身设置有侧线出料位置,侧线出料位置用于流出有机溶剂。

味精厂硫酸铵废液三效蒸发设备的设计

design is of higher utilization of steam,conserve and

energy

better and

important for comprehensive,coordinated and sustainable development.

KEY

WORDS:MSG

production processes ”five—high and

one

large volume

of wastewater,with the characteristics of

low”,namely,high COD,high BOD5,high bacterial contenL high

a

1.1味精废水治理的现状及进展 1.1.1昧精废水的污染及治理现状

味精生产过程中产生的废水量很大,处理比较困难。据报道,每生产1吨味 精,大约要排出10.15吨提取谷氨酸后的母液[3】,全国每年要排放1000多万吨这 种高浓度有机废水。不仅严重污染自然环境,而且制约了味精行业的发展。虽 然味精生产企业、科研机构及有关的大专院校进行此方面的研究,但是目前国内 外都还没有成熟的成套技术应用于生产实践。主要的问题是一次性投资过大,或 者日常运行费用过高,大多数味精厂无法承受,不得不长期维持超标排放的现状 [38】。

sulfate,high ammonia and low pH value which is

industrial wastewater treated very

difficultly,not only the serious pollution of the environment but restricts the

蒸发结晶处理废水工艺及设备说明

氯化钙废水处理工艺及设备说明于二00五年二月十六日修改山东某化工集团每天产生工业废水8000吨。

拟采用单套处理能力为2000t/d的五效蒸发结晶设备五套处理该废水,同时回收废水中的氯化钙,变废为宝。

下面对氯化钙蒸发浓缩工艺流程和氯化钙喷雾结晶工艺流程和设备予以说明。

本技术说明包括两部分,第一部分为:氯化钙五效蒸发浓缩工艺及设备简介,第二部分为:喷雾干燥精制无水氯化钙工艺及设备简介。

第一部分单套处理量2000t/d氯化钙五效蒸发结晶工艺及设备简介1浓缩介质参数和设计要求1.1进料参数:单套设备原料液流量2000t/d,也就是83.5 t /h,进料浓度(含氯化钙):5~6%,氯化镁~0.06%,COD=3000~4000。

PPH值:11-12,进料温度(0C): ~80。

1.2出料参数:由于氯化钙水溶液沸点随浓度的升高而显著升高(如浓度为58%时沸点升高41度),沸点的升高直接损失了蒸发的推动力—温差,对蒸发设备的设计不利,将浓缩和结晶综合考虑,进行优化设计,得出如下结果: 将氯化钙浓缩到49~51%浓度,温度1250C,进入喷雾干燥器进行干燥结晶,有如下优点:①蒸发设备能设计成五效,达到节能目的,虽然干燥设备的能耗略有增加,但总能耗水平较低; ②由于出料浓度离与饱和浓度有一定的差值,使蒸发设备操作控制方便;③由于氯化钙结晶时吸热,一旦其在干燥的中间贮罐中温度降低而结晶,结晶时的吸热将加速结晶过程,为了避免这一不利的过程发生,同时为了使干燥的中间贮罐不必启动保温系统(或不带保温系统),设计为第一效出料。

根据上述总体考虑,蒸发浓缩设备的出料量为9~10t/h,浓度49~51%。

单套设备的蒸发量应为74.5t/h,为留有10%余量,实际设计蒸发量为82t/h。

蒸发浓缩工艺另外还产生工业用水~75t /h。

2蒸发工艺说明2.1蒸汽、物料和冷凝水的流动路线蒸汽、物料和冷凝水的流动路线详见工艺流程图。

2.1.1 蒸汽流动方向: 为了尽可能减少蒸汽耗量,节约能源,降低处理成本,设计采用错流式五效蒸发器。

高盐废水治理-mvr蒸发器 PPT精品课件

浙江染料行业客户,每天再生30吨活性炭

山东污水 处理厂综 合处理项 目,每天 再生25吨 活性炭。

内蒙某抗 生素生产 厂家,中 试现场。

客户案例

山东默瑞化学有限公司 480吨/天溴化 钠废水MVR蒸发结晶装置

进料:22t/h 蒸发量:18t/h 系统配电:560kw 蒸发总耗电:460kw

客 户 案 例

一、180t/h氯化钠 二、20kw/t 三、3600kw

内蒙古联邦制药180吨每小时蒸发量出盐成功

内蒙古联邦制药180吨每小时蒸发量出盐成功

有效的预处理: 才能出好盐 出好水

1、高温湿法氧化 MVR蒸发器 蒸发 结晶 离心出盐 2、精馏 萃取 MVR蒸发器 出盐 高级氧化 冷凝水回用 3、 颗粒活性炭吸附COD 活性炭热解再生 MVR蒸发器 废盐变好盐 4、高温喷雾干燥:浓缩和干燥二合一,解决母液问题 5、 MVR蒸发器 离心出盐 焚烧 冷凝水回用

蒸发器种类

单效 双效 三效 四效 MVR蒸发器

消耗蒸汽量

1.1 0.57 0.4 0.3 0

消耗的能量 (kwh/吨) 794-800 412--450 289--320 217--250 12--45

常见废水能耗与材质---- MVR蒸发器

1、硫酸钠15kw/t ,沸点升3度,物料部分材质316L,蒸汽部分材质304 2、硫酸铵45kw/t, 沸点升7度,物料部分材质2205,蒸汽部分材质304 3、氯化钠60kw/t,沸点升8度, 物料部分材质TA2, 蒸汽部分材质316 4、氯化铵70kw/t,沸点升12度,物料部分材质TA2 蒸汽部分材质316

t/h

140

t/h

140

RMB RM00 8400

电价:

化工清洗废水零排放项目MVR蒸发结晶-技术方案

化工清洗废水零排放项目技术部分目录第一章设计说明 (3)1.1处理能力 (3)1.2进水水质 (3)1.3处理要求情况 (3)第二章工艺设计 (4)2.1工艺选择 (4)2.2设计思想 (4)第三章蒸发系统设计 (6)3.1MVR蒸发系统参数设计 (6)3.2MVR蒸发系统流程框图 (7)第四章设备清单 (8)第五章公用工程消耗一览表 (11)第六章稳定性保障 (12)6.1系统设计 (12)6.2防堵设计 (12)6.3防垢除垢 (13)6.4罗茨压缩机 (15)6.5设备保障 (15)6.6安全保证 (16)第七章总体设计 (18)7.1原则 (18)7.2平面布置 (18)7.3竖向设计 (18)1.1处理能力进水量按1吨/小时设计1.2进水水质组成见下表:1.3处理要求情况处理要求:零排放,出杂盐。

2.1工艺选择1)来料盐属于高盐废水,因此选择蒸发结晶工艺来进行处理。

从表MVR和三效蒸发的比较可知,MVR蒸发结晶系统具有较大的运行成本的优势。

因此本系统采用MVR工艺。

2)强制循环工艺具有以下特点:◆传热系数大◆适合粘度较大或含有颗粒的物料◆抗盐析、抗结垢2.2设计思想1)根据所提供的水质情况,本蒸发系统,进水量为1m3/h,TDS 3.9%。

2)整个系统产生的废气排至业主废气处置系统。

3)管道排布优化:a)出料管道设计有冲洗水注入口,如果积攒结晶,可以开自来水进行溶解清洗,无需拆解管道。

b)出料管道采用分段安装,即可以分段拆解,如果结晶堵塞可快速分段进行清理,大大降低了堵塞后的清理工作。

c)出料管道采取出料泵推动流体一直循环流动的设计,避免了物料在管内流速低,温降大,而析出结晶堵塞管道的可能。

6)设备防堵措施:针对易结晶、易堵塞的特性,对出料管道系统做了独特的设计:采用高速循环出料设计,使浓缩液在出料管路内保持高速的流动状态,从而降低浓缩液在管道内的停留时间,并配备优良的保温措施,最大限度的避免浓缩液在管道内冷却结晶,降低了堵管的机率。

含氯化钙废水单效蒸发方案

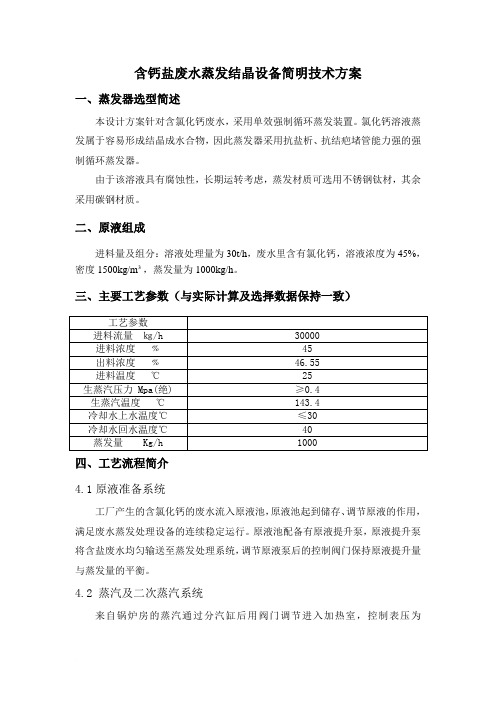

含钙盐废水蒸发结晶设备简明技术方案一、蒸发器选型简述本设计方案针对含氯化钙废水,采用单效强制循环蒸发装置。

氯化钙溶液蒸发属于容易形成结晶成水合物,因此蒸发器采用抗盐析、抗结疤堵管能力强的强制循环蒸发器。

由于该溶液具有腐蚀性,长期运转考虑,蒸发材质可选用不锈钢钛材,其余采用碳钢材质。

二、原液组成进料量及组分:溶液处理量为30t/h,废水里含有氯化钙,溶液浓度为45%,密度1500kg/m³,蒸发量为1000kg/h。

三、主要工艺参数(与实际计算及选择数据保持一致)四、工艺流程简介4.1原液准备系统工厂产生的含氯化钙的废水流入原液池,原液池起到储存、调节原液的作用,满足废水蒸发处理设备的连续稳定运行。

原液池配备有原液提升泵,原液提升泵将含盐废水均匀输送至蒸发处理系统,调节原液泵后的控制阀门保持原液提升量与蒸发量的平衡。

4.2 蒸汽及二次蒸汽系统来自锅炉房的蒸汽通过分汽缸后用阀门调节进入加热室,控制表压为3.0Kgf/cm2。

生蒸汽管路上设置有安全阀,超压后自动排泄报警,确保蒸发系统的安全。

蒸发室蒸发后的二次蒸汽经蒸汽到冷凝器进口,冷凝水经阀门调节进入冷凝水平衡缸。

加热室的冷凝水排回锅炉房。

4.3 盐浆系统本工艺采用转效排盐,集中排母液的方式进行生产。

集盐角的盐浆由盐浆泵抽入漩涡盐分离器进行分离进入沉盐器,沉盐器收集满后将盐排入离心机离心分离,离心母液回蒸发室再次蒸发结晶,离心机离心分离出来的盐分可以直接出售,如果要求更低的含水率,也可以再进入干燥系统进一步脱离水处理。

4.4 二次蒸汽循环冷凝系统蒸发室产生的二次蒸汽进入冷凝器,冷凝器采用循环冷却水进行换热降温。

根据该蒸发设备的处理量,该循环水的循环量一般应控制在80m3/h,最佳温度控制在30℃以下。

4.5 事故及洗罐系统工作出现事故及运转过程中洗罐时,首先停止进料,将蒸发设备中的母液排净。

洗罐水用冷凝水储池的水,洗罐完毕后,将洗罐水排掉,初次洗罐水排入原液池,排空蒸发罐后,首先将部分母液通过原液泵进入蒸发罐,然后通过原液泵补充加入原液,使蒸发罐中的液位满足工艺要求。

氯化铵蒸发方案技术特点

氯化铵蒸发方案技术特点氯化铵专用蒸发器分单效降膜专用(气耗比1.1)、双效降膜专用(气耗比0.57)、三效降膜专用(气耗比0.4)、单效带热泵单效降膜专用(气耗比0.87)、双效带热泵双效降膜专用(气耗比0.5)、博特环保(1336384零665)。

氯化铵废水蒸发因为废水中含有氯离子,所以材质选用耐氯离子腐蚀的钛材或非金属材料。

蒸发器出料浓度达到过饱和带晶出料,这样大大提高了蒸发效率。

出料可直接进入离心机也可经过结晶器析出更多晶体后近离心机,母液再回蒸发器浓缩,挥发出的溶剂可回收再利用。

该设备在真空低温条件下运行,具有料液流速快、蒸发快、不易结垢等特性。

工作原理:降膜蒸发是将料液自降膜蒸发器加热室上管箱加入,经布液器及成膜装置,均匀分配到各换热管,降膜蒸发器内在重力和真空诱导及气流作用下,成均匀膜状自上而下流动。

流动过程中,被壳程加热介质加热汽化,产生的蒸汽与液相共同进入蒸发器的分离室,汽液经充分分离,蒸汽进入冷凝器冷凝(单效操作)或进入下一效蒸发器作为加热介质,从而实现多效操作,液相则由分离室排出。

设备主体由Ⅰ、Ⅱ、Ⅲ效加热器、分离器、热压泵、冷凝器、保温管、料泵、水泵及仪表柜组成。

本设备凡和物料接触均用钛材或非金属制作。

氯化铵蒸发特点:1、全套设备设计合理美观、运行稳定、高效节能,蒸汽耗量低;浓缩比大,浓缩时间短;2、特殊设计经简单操作可实现切换改效,以适应不同产品的生产;3、蒸发温度低,热量得到充分利用,料液受热温和,适用于热敏性物料的浓缩;4、蒸发料液通过布膜器均匀分布在管内使料液受热均匀,传热系数高,可防止干壁现象;5、料液进入分离器再分离,强化了分离效果,使整体设备具有较大的操作弹性;6、整套设备结构紧凑,占地面积小,布局简单流畅,代表了大型成套蒸发设备的发展方向7、连续进出料,料液液位与所需浓度可实现自控;负压蒸发高效节能、耐腐蚀、抗结疤能力强、适用于任何氯化铵溶液(如氯化铵废水蒸发)、操作简单可以实现全自动化操作。

氯化钠三效蒸发装置明细表0120

废水中氯化钠蒸发装置方案一、蒸发器选型及流程简述本设计方案针对含盐废水,拟采用三效顺流强制循环蒸发工艺。

氯化钠属于蒸发结晶,因此蒸发器采用抗盐析、抗结疤堵管能力强的强制循环蒸发器。

物料的流程为:生蒸汽入一效蒸发器加热室对物料进行加热,废水由进料泵送至一效蒸发器进行加热蒸发,浓缩后的料液送至二效继续蒸发;一效产生的蒸汽在分离室进行汽水分离后进入二效的加热室对二效的料液继续进行加热,浓缩后的料液进入三效继续蒸发;二效产生的蒸汽在分离室进行汽水分离后进入三效的加热室对三效的料液进行加热,当料液中氯化钠含量达70%时,由出料泵送至储液罐并离心分离为固体氯化钠;三效分离室产生的蒸汽进入冷凝器冷凝除去水份后由真空泵抽真空。

由于氯化钠在高温蒸发时的强腐蚀性,从长期运行考虑,蒸发器采用石墨制加热室,其它接触物料部分采用碳钢内衬石墨,接触物料的管道、管件采用玻璃钢制作,阀门采用钢衬四氟材料;泵采用四氟合金泵。

该蒸发系统为外加热强制循环工艺,料液循环速度为s以上,各效冷凝水通过换热器对进料进行预热,充分利用能源,故该装置具有热效率高、抗结晶堵塞的功能。

二、依据1、进料量及组份:溶液处理量为8333Kg/h,氯化钠含量为10-15%,其它成份为水。

2、总蒸发量7500Kg/h。

3、原料温度25℃。

4、生蒸汽为。

三、多效蒸发器主要配置表:四、蒸发装置主要参数:(1)进料量:8333kg/h(2)总蒸发量:7500kg /h。

(3)进料温度:25℃(4)进料浓度: 氯化钠含量为10-15%,(5)出料浓度: 氯化钠含量为70%, (6)三效蒸发(物料)温度:75℃(7)二效蒸发(物料)温度:124℃(8)一效蒸发(物料)温度:140℃(9)三效分离室真空度(10)冷却水循环量: 392t/h(进水温度 30℃,出水温度35℃)(11)蒸汽耗量: 3780 kg/h (压力:(12)电耗量: t原料石家庄博特环保张工。

氯化铵废水蒸发装置

氯化铵废水蒸发装置本公司设计制造氯化铵三效蒸发装置,是根据山西某厂的现场的实际情况进行专门设计.目前运行正常.1.氯化铵稀溶液处理量30000kg/h ,进料浓度氯化铵:50g-70g/L氯化钾:1-2g/L碳酸铵:2-4g/L2. 加热用饱和蒸汽压强(表压) ≥0.4MPa饱和水蒸汽,13000kg/h—15000kg/h3. 冷却水流量900-1000m 3 /h冷却水进水温度≤30℃进料温度25℃4.蒸发结构的形式第一二效为降膜蒸发器第三效为强制循环式蒸发结晶器,强制循环泵为轴流式循环泵,流量1500m3/h,扬程6米5.蒸发量蒸发温度(设计计算值)及各效出口料液浓度序号蒸发量蒸发温度出口料液浓度一效11526kg/h 100℃21.2%二效9605kg/h 74℃11.085%三效7684kg/h 40℃54.23%合计28815kg/h第三效以结晶出现的有大于1500kg/h,随母液排至冷却结晶槽继续冷却结晶,冷却结晶槽,离心机等设备由甲方自备6.第三效二次蒸汽冷却方式,为了僻免污染循环水本设计采用表面冷凝器.真空泵选用罗茨泵+水环真空机组.7公司承揽系统流程的设计,现场指导开车总体关键设备投资约计450万元(不含泵阀.仪表管道)厂房占地面积150平方左右.控制方式采用手动人工控制主要设备一览表设备名称数量序号1 预热器 12 一效降膜加热器 13 一效分离器 14 二效降膜加热器 15 二效分离器 16 三效强制循环加热器 17 三效分离结晶器 18 冷凝器 39 凝结水罐 310 第一效循环泵 111 第二效循环泵 112 第三效循环泵 113 凝结水泵 314 冷却水泵 115 晶浆泵 116 管道 117 总计22宝冶钛镍技术部提供2014.1.16。

氯化铵浓缩技术_概述说明

氯化铵浓缩技术概述说明1. 引言1.1 概述本文旨在介绍和说明氯化铵浓缩技术。

氯化铵是一种广泛应用于多个领域的化学物质,而其浓缩技术则是将氯化铵溶液中的水分去除,使其浓度增加的过程。

通过浓缩技术,可以提高氯化铵产品的纯度和效能。

1.2 文章结构本文分为五个主要部分:引言、氯化铵浓缩技术概述、氯化铵浓缩技术的要点一、氯化铵浓缩技术的要点二以及结论。

在引言部分,将对整篇文章进行简要介绍,并阐明目的和结构安排。

1.3 目的本文的目的是全面介绍和解释氯化铵浓缩技术。

首先,我们将概述该技术的定义、背景以及相关工艺原理。

接着,我们将探讨氯化铵浓缩技术在不同应用领域中的具体应用情况。

然后,我们会详细阐述该技术下的两个关键要点,并提供相应的说明和解释。

最后,我们将总结本文所阐述的主要观点,并对氯化铵浓缩技术未来的发展进行展望。

这是引言部分的内容,旨在给读者以全面了解本文的目标和结构安排,为后续章节的阐述做好铺垫。

2. 氯化铵浓缩技术概述2.1 定义和背景氯化铵浓缩技术是一种通过提高氯化铵溶液中氨气的含量,从而增加其浓度的工艺方法。

在该技术中,可以通过物理或化学方式实现对氨气的吸收和浓缩。

氯化铵(NH4Cl)是一种常见的无机盐,广泛应用于冶金、化工、医药等领域。

其在制备肥料、焊接熔剂和蓄电池等方面具有重要作用。

然而,由于自然界中大多数氮元素以氨的形式存在,因此需要将其与盐酸反应制得氯化铵。

2.2 工艺原理在氯化亚铁(FeCl2)或硫酸亚铁(FeSO4)存在下,将含有过量碱性物质(如苛性钠或石灰等)的废水或尿液与取自冷凝器上部的低温臭味气体进行吸收反应。

去除了不希望出现的特定组分后,剩余废水进一步蒸发,并连续输送至沉淀池。

在沉淀池中,废水连续蒸发并被浓缩。

由于区域温度的降低以及向废水中吹入氨气,使溶液中的氯化铵浓度增加。

随后,可以通过多级结晶或其他分离技术来分离和提取所需的氯化铵。

2.3 应用领域氯化铵浓缩技术具有广泛的应用领域。

含氯化钙废水蒸发结晶简明方案

含氯化钙盐废水蒸发结晶设备简明技术方案一、蒸发器选型简述本设计方案针对含氯化钙盐废水,采用三效顺流强制循环蒸发装置。

氯化钙盐溶液属于蒸发结晶,因此蒸发器采用抗盐析、抗结疤堵管能力强的强制循环蒸发器。

原料中含有氯化钙较低为2%,氯化钙腐蚀性较大,选材材质为:设备与物料接触部分材质为SUS304。

与原料不接触部分使用碳钢材质材料。

二、原液组成进料量及组分:含氯化钙盐2%,不得含有易燃易爆及极易起泡物质。

若含有起泡物质需前期进行预处理。

原料需酸碱中和调节PH至8~9。

原液中含有41mg/L的油类物质,需除油后进入蒸发设备。

原料含盐量较低,可用高压反渗透装置提浓至15%后进行蒸发结晶。

原料进液量减少为40m3/h,含盐浓度为15%。

三、主要工艺参数四、工艺流程简介4.1原液准备系统工厂产生的含氯化钙废水流入原液池,原液池起到储存、调节原液的作用,满足废水蒸发处理设备的连续稳定运行。

原液池配备有原液提升泵,原液提升泵将含盐废水均匀输送至蒸发处理系统,调节原液泵后的控制阀门保持原液提升量与蒸发量的平衡。

4.2 蒸汽及二次蒸汽系统来自锅炉房的蒸汽通过分汽缸后用阀门调节进入Ⅰ效加热室,控制表压为3.0Kgf/cm2。

I效蒸发室蒸发后的二次蒸汽经蒸汽管路进入Ⅱ效加热室,Ⅱ效蒸发室蒸发后的二次蒸汽经蒸汽管路进入Ⅲ效加热室。

Ⅰ效加热室的冷凝水外排。

Ⅱ效加热室的冷凝水进入Ⅱ效闪蒸罐,Ⅱ效闪蒸罐中产生的闪发汽体进入Ⅲ效加热室,Ⅲ效加热室的冷凝水进入Ⅲ效闪蒸罐,Ⅲ效闪蒸罐中产生的闪发汽体回到冷凝器进口,冷凝水经阀门调节进入冷凝水罐。

Ⅲ效蒸发室排出的二次蒸汽进入冷凝器,冷凝器冷凝产生的冷凝水与Ⅱ效加热室、Ⅲ效加热室的冷凝水汇集至冷凝水主管,进入冷凝水罐最终由冷凝水泵抽至外界水池储存并进一步生化处理。

4.3 盐浆系统本工艺采用转效排盐,集中排母液的方式进行生产。

Ⅰ效集盐角中的盐排到Ⅱ效下循环管中。

Ⅱ效集盐角的盐浆排入到Ⅲ效下循环管中,最后Ⅲ效集盐角的盐浆由盐浆泵抽入沉盐器进行浓缩分离,沉盐器收集满后将盐排入离心机离心分离,离心母液回蒸发室再次蒸发结晶,离心机离心分离出来的盐分可以直接出售,如果要求更低的含水率,也可以再进入干燥系统进一步脱离水处理。

高盐废水治理-mvr蒸发器 PPT精品课件

颗粒活性炭吸附及再生系统

参数 日处理原水水量 吨炭处理原水水量 日需再生活性炭量 吨炭再生消耗天然气

量 吨炭再生补炭量 吨炭再生电耗

吨炭再生产生蒸汽量

吨炭再生费用

吨水处理费用

数据 900m³ 60m³ 20吨

200m³

50kg 68kw.h

1.5吨

单价

复价

备注

3元/m³ 12元/kg 0.7元/度 180元/吨

蒸发器种类

单效 双效 三效 四效 MVR蒸发器

消耗蒸汽量

1.1 0.57 0.4 0.3 0

消耗的能量 (kwh/吨) 794-800 412--450 289--320 217--250 12--45

常见废水能耗与材质---- MVR蒸发器

1、硫酸钠15kw/t ,沸点升3度,物料部分材质316L,蒸汽部分材质304 2、硫酸铵45kw/t, 沸点升7度,物料部分材质2205,蒸汽部分材质304 3、氯化钠60kw/t,沸点升8度, 物料部分材质TA2, 蒸汽部分材质316 4、氯化铵70kw/t,沸点升12度,物料部分材质TA2 蒸汽部分材质316

MVR蒸发器应用行业

1、化工、煤化工行业的高盐废水(分盐、氯化钠、硫酸钠) 2、新能源行业的锂电池(三元、钴镍锂、碳酸锂) 3、冶金行业的废水(脱硫废水、电镀废水、硫酸镁) 4、中药行业的中药浓缩(同仁堂、葵花制药) 5、垃圾渗沥液(东江环保) 6、中药行业的中药浓缩(同仁堂、葵花制药)

热烈祝贺内蒙古联邦制药 180吨每小时蒸发量成功出盐

蒸发

1200元/h 7200h

外卖 21600吨/年 3000元/吨

合计

864万元 6480万元 7344万元

蒸发

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化铵废水蒸发装置

本公司设计制造氯化铵三效蒸发装置,是根据山西某厂的现场的实际情况进行专门设计.目前运行正常.

1.氯化铵稀溶液处理量30000kg/h ,

进料浓度氯化铵:50g-70g/L

氯化钾:1-2g/L

碳酸铵:2-4g/L

2. 加热用饱和蒸汽压强(表压) ≥0.4MPa

饱和水蒸汽,13000kg/h—15000kg/h

3. 冷却水流量900-1000m 3 /h

冷却水进水温度≤30℃

进料温度25℃

4.蒸发结构的形式

第一二效为降膜蒸发器

第三效为强制循环式蒸发结晶器,强制循环泵为轴流式循环泵,流量1500m3/h,扬程6米

5.蒸发量蒸发温度(设计计算值)及各效出口料液浓度

序号蒸发量蒸发温度出口料液浓度一效11526kg/h 100℃21.2%

二效9605kg/h 74℃11.085%

三效7684kg/h 40℃54.23%

合计28815kg/h

第三效以结晶出现的有大于1500kg/h,随母液排至冷却结晶槽继续冷却结晶,冷却结晶槽,离心机等设备由甲方自备

6.第三效二次蒸汽冷却方式,为了僻免污染循环水本设计采用表面冷凝器.真空泵选用罗茨泵+水环真空机组.

7公司承揽系统流程的设计,现场指导开车

总体关键设备投资约计450万元(不含泵阀.仪表管道)

厂房占地面积150平方左右.控制方式采用手动人工控制

主要设备一览表

设备名称数量

序

号

1 预热器 1

2 一效降膜加热器 1

3 一效分离器 1

4 二效降膜加热器 1

5 二效分离器 1

6 三效强制循环加热器 1

7 三效分离结晶器 1

8 冷凝器 3

9 凝结水罐 3

10 第一效循环泵 1

11 第二效循环泵 1

12 第三效循环泵 1

13 凝结水泵 3

14 冷却水泵 1

15 晶浆泵 1

16 管道 1

17 总计22

宝冶钛镍技术部提供2014.1.16。