蜗壳工艺

[湖南]抽水蓄能水电站蜗壳及座环安装焊接工法

![[湖南]抽水蓄能水电站蜗壳及座环安装焊接工法](https://img.taocdn.com/s3/m/d66a909f27284b73f3425023.png)

抽水蓄能电站蜗壳、座环安装焊接工法XXXXXX1 前言随着我国水电事业的发展,抽水蓄能电站所占水电站的比例也日益增加,而抽水蓄能机组均为高水头、大容量机型,其座环和蜗壳的安装,对机组的安装、运行起着至关重要的作用。

2 工法特点座环是安装水轮机的基准,其水平度将直接影响底环、顶盖等的水平度和垂直度,蜗壳是为了使由压力管道引进来的水流能够以较小的水力损失,均匀而呈轴对称地进入转轮。

而座环和蜗壳的安装质量关键是在于焊接控制,其工法特点具体表现在以下方面:1)座环分瓣吊入机坑进行组装、调整和定位焊接;2)座环定位焊后进行座环焊接,同时挂装蜗壳,进行蜗壳调整和焊接;3)由于座环和蜗壳采取了平行施工法,在机组安装工期紧张的情况下,可以大大缩短工期,生产人员可以均衡施工;4)座环不在安装间组装和焊接,可以为后续设备安装提供工位(这在地下厂房,安装间空间不大情况下,有利于施工);5)由于座环在机坑内安装,除有临时支墩支撑外,在轴线方向还可以用拉紧螺杆固定座环,这样有利于控制座环的水平,如果制造的精度高,其座环水平可以避免日后加工处理,或加工处理量很小。

3 适用范围适用于抽水蓄能电站现场蜗壳和座环的安装焊接。

4 工艺流程及操作要点4.1 工艺流程座环蜗壳安装施工流程为:座环吊入机坑组合、调整→座环定位焊→蜗壳定位节挂装调整验收→蜗壳普通壳节对称挂装→蜗壳普通壳节截面焊接→蜗壳凑合节挂装→蜗壳蝶形边焊接→蜗壳丁字头焊接→座环尺寸调整验收→延伸段安装调整验收→延伸段焊接→延伸段安装焊后调整验收→闷头挂装焊接验收→蜗壳焊缝返修(如有)→蜗壳水压试验→蜗壳混凝土保压浇注→质量评定。

4.2操作要点4.2.1座环吊入机坑组合、调整座环到货后,在安装间进行组合面清扫及打磨毛刺,配好定位销钉。

先吊装带有大舌板的分瓣座环吊入机坑就位,根据放好的样点粗调座环位置,在大舌板的位置用千斤顶支撑;吊入另一瓣座环就位,调整合缝错牙合格后,打紧合缝螺栓,检查座环组合缝间隙应符合图纸要求。

大型水轮机金属蜗壳生产工艺的探讨

【 6 】张江华. 机械制造 工艺[ M】 . 北京: 机械 工业 出版 社, 2 0 1 2 .

焊 ,根据 文 献【 5 】 要求 ,开 Y 型坡 口焊 接 ,如 图 6 、

图 7所 示 。

线 。但 是 , 由于水 轮 机是 一种 非常 的产 品,不 同 参数 条件( 如 电站 水头 、转轮 型 号、功 率 以及 水质

条件等) 对蜗壳的水利特性要求均不同。 所 以, 蜗 壳 的生产 加 工工 艺不 能一 概而 论 ,应 该根据 电站 的具 体条 件 、设 计 的具体 要 求 ,确 定 与之对 应 的

第 4期

吴凡 :大 型水轮机金属蜗壳 生产 工艺的探讨

l O l

体 实施 过程 是 :1 )把壳 节从 第一 断面 开始 按顺 序 依 次定 义为 奇数 壳节 和偶 数 壳节 ;2 )相邻 的壳节

在 分 半时错 边 ,即规 定偶 数 壳节 均从 断面 的中心 线 分半 ,奇数 壳节 的分半 ,放 置 在距 离 断面 中 心 线 上 处 。这样 做 的好 处 ,可 以有 效避 免焊 缝集

图 5 奇数壳节分 半

较好 。

3 . 2 焊 接 方式 的选 择

4 结语

针 对 大 型混流 式水 轮机 金 属蜗 壳 的特 点,本 文从 理论 尺 寸设计 、机 床加 工 方法 、分 半方 式 3

个方 面进 行探 讨 ,提 出 了合理 的蜗 壳加 工工 艺路

蜗 壳是 由各 壳节 之 间 的拼焊 来 组成 的。在 而 组成 蜗 壳 的壳 节特 点有 :一是 从开 始 断面 到某 一 断 面之 前 ( 由机 组 参 数 决定 ) ,壳节 的厚度 是 相 等 的 ;二 是在 该 断面 之后 ,壳节 厚度 开 始增 大 。 因 此 ,在 金属 蜗 壳焊 接工 艺 中 ,就存 在 等壳 节对 焊 与 不等 壳节 对 焊两 种形 式 。无 论 是哪 种形 式 的对

20水轮机金属蜗壳安装焊接工艺导则【DL T5070-1997】

中华人民共和国电力行业标准水轮机金属蜗壳安装焊接工艺导则发布实施中华人民共和国电力行业标准水轮机金属蜗壳安装焊接工艺导则主编部门中国水利水电第七工程局中国水利水电工程总公司批准部门中华人民共和国电力工业部批准文号号前言本标准是根据电力工业部本标准是水电站水轮发电机组安装一系列工艺导则的一部分导则的内容和要求是在总结国内大型水电站水轮机金属蜗壳安装施工经验的基础上提出尤其是归纳了近期投产的口等新一批百万千瓦级水电站的施工设备的成熟工艺并加以总结提高而编写的对工程施工和质量保证具有一定的指导意义和它主要包括以下基本内容般技术要求蜗壳管节的组装与焊接与蜗壳焊接检验蜗壳关于蜗壳的水压试为了统一多年来施工中经常采用的技术名称和术语赋予其真实的物理概念和工程单列一章给出了语的定义同时规定了标准的适用本标准制订工作始于年代当水利水电建设局提中式水轮机分瓣转轮组装焊项标准交中国水利水电第七工程局中国水利水电第七工程局按计划时间提出了征求意分发各单位征求意该征求意见稿编写的依据是基于当时已建成的以口等为代表的几个大型电站的施工经验和实由于机构变任务的影响及主要编写人员的人事变使上述两项工艺导则的编制工作中站水轮发电机标准化技术靠在中国水利水电工程总公于行政业务和施工技术归口管理的为按照电力工业部标准化体系表的要求水轮发电机组安装系列工艺导则已基本制订和分发下上述两项工艺导则应该在补充峡等电站施工经验的基础上重新列计划制发投入使在中国电力企业联合会标准化部的领导下在电力工业部水农司的大力支持新制订工作由中国水利水电工程总公司和电力工业部水电站水轮发电机标准化技术委员会负责组织在制订过程中电力工业部水电站水轮发电机标准化技术委员会对标准的报批行了多次的技术审查和规范化整理及校对使得制订工作能按计划完本标准的附录提示的本标准由中国电力企业联合会标准化部提本标准由电力工业部水电站水轮发电机标准化技术委员会和水电站水轮机标准化技术委员会本标准起草单位本标准主要起草人李国本标准由电力工业部水电站水轮发电机标准化技术委员会负责目次前言范围引用标准术一般技术要求蜗壳管节的拼装与焊接蜗壳焊接蜗壳焊接检验蜗壳蜗壳水压试验附录示的蜗壳安装推荐控制测点及布置范围本导则规定了大中型竖轴式水轮机金属蜗壳现场组合安及本导则适用于以低合金结构钢为基本材料其抗拉强度等级小于或等于小型水轮机金属蜗壳的安装和焊接可参照本导则执本导则系根据有关范并结合实践中行之有效的施工经验和工艺方法而制执行中不排斥先进施工技术的推广和应引用标准下列标准的条文通过在本标准中引用而构成为本标准的条本标推出版本均为有所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能钢制压力容器附录钢制压力容器渗透探伤钢熔化焊对接接头射线照相和质量分级钢制压力容器磁粉探伤水轮发电机组安装技术规范钢焊缝手工超声波探伤方法和探伤结果分级压力钢管制造安装及验收规范水工金属结构焊工考试规则劳人号关于颁压力容器焊工考试通知中华人民共和国劳动人事部术语定义蜗壳瓦片组成单节蜗壳的最小基本单元一般由一片或多片瓦片组成一个蜗壳蜗壳单节组成蜗壳的基本单一台水轮机金属蜗壳由多节蜗壳单节组纵缝与蜗壳环向水流方向一致的焊蜗壳瓦片间组合焊环缝与蜗壳环向水流方向垂直的焊蜗壳单节间的组合焊蝶形边焊缝端与座环相结合的环形焊接定位节首先安装的起确定位置作用的第一节蜗壳凑合节蜗壳安装中最后合拢的大舌板蜗壳进口部接带过渡板管节和座环固定导叶的舌形耳板蜗壳进口部称设置在座环面连接座环与带过渡板管节的导流环设置在无蝶形边结构的座环环与蜗壳连接的环形焊缝内水环状弧形一般技术要求蜗壳瓦片质量蜗壳瓦片用样板检查弧度其偏差应符合表弧度偏差超过规定时应进行修表蜗壳瓦片弧度允许偏差蜗壳瓦片应进行外观检有或锈蚀等缺陷应经有关部门研究处理使蜗壳瓦片坡口几何尺寸应进行检查坡口应磨出金属光泽坡口边缘不小于范围的等应清除干蜗壳瓦片坡口不能立即组装焊接的部位应在干燥状态下涂上虫胶漆片或坡口装虫胶漆片溶液或坡口漆的瓦片存放时应垫上方焊接材料检查厂家提供的焊剂牌号是否符合图纸其质量和焊接工艺性能应符合有关合格证或标号不清者禁止使施工单位首次使用的焊剂应做焊接工艺评并根据评定成果制订出焊接工艺规程方可焊剂必须按照说明书要求的温度和时间进行当温度降至转入保温箱内保焊剂烘焙和管理应有专人每箱焊剂的烘焙温度和时间应作出记经烘焙的焊条严禁使焊工每次携带的焊条应放于保温筒内随用随取严禁露天使用后剩余的焊条应存入干燥箱内再次烘焙才准使重复干燥后没有用完的焊能再用于重要焊缝焊工凡参加蜗壳焊接工作的焊工应按照中华人民共和国劳动人事压力容器焊工考试的规定考试凡参加新钢种蜗壳和新焊接材料经过一段时间的操作其焊接工艺并作焊接试板试其焊缝外观质量应符合表焊工必须携带和保温筒等焊接工具每条焊缝焊接完后焊工应进行自检并打上钢施工技术人员负责员应由从事金属结构施工参加过型电站蜗壳或钢管安装的人员担施工技术人员除负责安装工程有关技术工作外应及时对安装尺寸误焊工焊接部工现场条度出记焊缝分类蜗壳焊缝按重要性分为一类焊缝蜗壳蜗壳凑合节蜗壳与钢管连接的凑合节纵缝及环缝蝶形边焊二类焊缝蜗壳与座环固定导叶的连接焊三类焊缝不属于类焊缝的其它焊焊接工艺一般规定在新钢种蜗壳焊接前应按第节的规定进行焊接工艺评定并根据评定成果报告的要求制订蜗壳应采用多层多道度一般不超过道宽度应根据焊接方式和焊接材料确每层焊前必须将上一层焊渣彻底间接头应错开蜗壳不预热焊接的最低环境温度应符合表的规定但应加温除焊接环境温度低于表使壁厚小于规定不应预热的蜗壳焊件也应适当予以表蜗壳允许不预热焊接的最低环境温度厚钢板焊前可参照表的规定缝每侧预热宽度应不小于板厚的要求焊前预热的焊件在焊接过程层间温度不应低于预热温度且不高于表蜗壳厚钢板焊前预热温度焊接时环境条件如有下列情况之一无特殊可靠防护措不得进下雪或有滴下低气高湿以上的强没有特殊规定焊缝均应采用分段退步焊分段长度为焊缝装配间隙为配间隙若大于应先进行补焊完才允许整条焊缝进行封底严禁在钢板表面引弧点和收弧点均应熔化在焊缝内且不应有未填满的弧定位焊缝长度为发现有等缺陷均应清除重焊需预热焊接的焊位焊时也应要求与主缝焊接相高强钢蜗壳正式焊接时应将定位焊缝焊后应清根的高强钢焊缝焊后应清用碳弧气刨清根应用砂轮机磨掉渗封底焊后不清根的焊缝应用软质焊焊条或直径下焊条进采用单面焊双面成型工调节焊接线能量和预热温度应兼顾各方面的般线能量控制在蜗壳焊缝外观质量应符合表的规定表焊缝外观质量标准焊缝出现裂纹时应进行质量分出出措施方可处理同一部位焊缝缺陷返修次数一般不应超过两次特殊情况下超过两次以上的焊缝返修处理应经施工监理工程师做好记焊接对装拉板所用的焊条及工艺方法应与主缝焊接要求相去除各种拉板时不应使用锤击用碳弧气刨切氧一乙炔再用砂轮磨禁损伤母蜗壳表面防腐蜗壳安装全部结束对焊缝部位及安装中表面受损部位进行机械清按设计规定补刷底漆注蜗壳管节的拼装与焊接单节蜗壳拼装与焊接单节蜗壳拼装应在钢平台上进行瓦片拼成单节形坡口纵缝处用弧度样板检查其偏差应符合表形坡口纵缝应预留反变形值一般可参照表表蜗壳变形推荐值蜗壳纵缝接头要求内壁完整齐其错牙值不得大于装间隙蜗壳拼装的允许偏差应符合表表蜗壳拼装允许偏差图蜗壳单节图蜗壳拼装后管口平面度应符合五月表蜗壳拼装后管口平面度坡口纵缝应先在使角度变形值向继续增加的一侧打底图焊接两遍后进行清根后纵缝两面应对称焊接每焊接一遍后用样板检查弧度变角变形程度调整其焊接顺形坡口纵缝焊接两遍后进行清根据角变形程度调整焊接顺焊缝表面及内部质量检查合格后进行圆度和开口尺寸的调应符合表后根据管节大小在单节内焊上各型支在高强钢蜗壳上焊接支撑材料应与主缝焊接相在蜗壳单节内外侧用油漆标明节中心箭头指示为先焊接图图坡口始焊侧示意图凸凹状态点还应打上对装找正用的标蜗壳对装与焊接为加快安装进度减少现场安装和焊接工作量可根据现场安装具体条件预先将两个单节蜗壳对装焊接在一一大蜗壳对装宜在钢平台上进行环缝对装应先从上下蝶形边开始向腰线压相邻管节的周长差应均匀分布在整个周长上蜗壳内壁错牙值不应大于板厚的应特别注意单节内不同厚度瓦片对周长值的环缝对装间隙为蜗壳环缝对装后用样板检查蝶形边的弧偏差不应大于检查时注意样板与蝶形边的角度变化同时校核对装后蜗壳蝶形边的弦长和开口处尺寸以及对装后蜗壳开口处对角线环缝焊接应根据焊缝长度确定焊接人般每位焊工施焊长度不宜超过从腰线开始向蜗壳与座环连接的开口处对焊如图环缝开口处宜先留出焊或只根以减少蜗壳与座环蝶形边对装时的刚蜗壳与座环蝶形边对装后再补焊满补焊前应彻底清理干净并检查有无裂纹以免留下示前进方示退焊方向图组装环缝焊接方向示意图拼装和对装后的纵和环缝经无损探伤检验合格后焊接吊耳焊接应由合格焊工施采用与蜗壳焊接相同注焊条注焊蜗壳安装蜗壳安装应具备的条件座环安装完期混凝土浇筑后回填灌浆养护合格座环基础螺栓已板已点焊固座环水平重新复顶盖或特制的座环内支蜗壳安装的控制点线已按座环安装后的实际中心和高程测附录座环内应搭好平盖应采用防护措施防止碰伤加工部施工具已备应正焊接环境条件应满足和蜗壳安装顺序蜗壳如有两个凑合分个工作面进图第工作面应从与十方向轴线重合的第一定位节开向顺时针方向安装至第一凑合第工作面从第一定位节进口向上游安装至与钢管连接的凑合工作面从座环特殊导叶由小舌板向逆时针方向安装至第二凑合面两个凑合节之间的安装顺序和方向可根据第两个工作面的进度而为防止环缝焊接应力过环缝条数不应超过正在焊接的环缝两部单节安装允许增加一安装凑合槽流环及其附凑合凑合口渐变段图蜗壳安装顺序图蜗壳安装方法及要求定位节安装在定位节进口断面座环上下蝶形边上各点焊一块挡板与控制点用钢线连成控制图蜗壳定位节吊装就位座环和蜗壳上蝶形边的对装间隙和错时要求过水面齐平局部错牙最大值应少于蜗壳板厚的且不大于隙为加以固一般先对装上蝶形根据蜗壳开口情况和高程起落定位节用与上蝶形边相同的对装方法和要求固定下蝶形调整定位节几何尺寸和安装误调整时按下列数据控制定位节进口断面中心偏差在高程偏差十管口与控制线倾斜应小于远点半径偏差小于好为负因为一般当加固后取去吊具蜗壳高程稍降低最远点半径稍增定位节出口断面只测量挡图定位节安装示意图高程和最远点半定位节必须加固后再松去吊装工后应有足够的刚最后复测安装尺寸符合表做好记录进行验表蜗壳安装允许偏差其它管节安装用与定位节相同的方法和要求固定好蝶形用吊式起重机和拉紧器等初调环缝对装间隙在间隙过大压缝时拉不拢或间隙过小压缝时顶不对装环缝应先由蝶形边开始向腰线进行压对装间隙应为牙应均匀地分布在整条环缝最大错牙值不应大于板厚的调整管口的高程和最远点半径直到符合表的规安装永久千斤顶和拉紧复测高程和员远点半做好记带过渡板管节的安装在带过渡板管节出口断面和定位节进口断面管口腰线各点焊一块定位挡中心点焊两对托板将带过渡板管节吊装就调整间隙按测量的周长和计算修正值预留错腰线开始向蜗壳开口处压此时应特别注意制造厂组装标调整高程和中心至符合表的规定安装永久螺旋千斤顶和拉紧小块过先进行试认板块位置无误时再根据实际情况修出坡缝安装也可安装固定后再修正坡尾节安装由座环特殊固定导叶向上游安装尾节导中心线和环固定导叶对注意制造厂组装时的标安装时导板座环蝶形边过渡区的角缝应边修正边拉拢同时要照顾进口断面的最远点半径和座环上蜗壳分度点对当蜗壳进口管节安装焊接后即可安装尾盖板和筋图座环盖盖板图尾部上下盖板和筋板图一般情况盖板尺寸偏配时一般修正靠蜗壳进口一侧不允许修割靠座环蝶形边一盖板安装后割出混凝土浇筑凑合节安装蜗壳凑合节应在其它环缝焊接完再下料时将瓦片覆盖缝器和相邻管节压紧凑合节板块应尽量向出口断面放环向长度较切割时应细致操作以满足装配间隙不致过出口两侧同时按实际尺寸用碳弧气刨修正坡从蝶形边向腰线方向切割压缝切割一段即压一段缝不宜整块板切完再压缝以防止切割时变形引起间隙过最后一条纵缝切割时应特别注纵缝对口间隙过蜗壳与钢管联接的凑合节下料方法与蜗壳凑合节下料方法相在焊接蜗壳侧环缝时与钢管联接一侧的拉板应断以便在焊接时能自由收引起座环在安装蜗壳与钢管联接段时应充分考虑平滑过加强板安装座环与蜗壳上蝶形边的加强板应按实际情况做样板下加强板运至现场后再按实际部位试装修座环蜗壳蝶形边贴加强板应在蝶形边焊接检查合格后再装配点附件安装蜗壳进入孔应按图纸放考虑廊道的实际位置必须保证入孔盖板座焊接和盖板门开关的方开孔装环缝检查合格后安装蜗壳排水槽钢用棉布临时封堵排水性层时必须取出封堵堵塞排水系装配时应力求与水流方向坡度一蜗壳焊接蜗壳环缝焊接蜗壳环缝焊接顺定位节开始按顺时针方向进行尾部自导板向逆时针方向进根据周长不同确定同时施焊人与组装环缝焊接相同焊接方法采用多图图蜗壳环缝焊接示意图环缝开形坡口时一般先焊仰焊一蜗壳环缝焊接过程最好连续进行中断焊接前最小焊接厚度不得小于板厚的三分之采用预热焊接中断焊接应采取保温措高强钢焊接应连续焊完并按设计要求作后热消氢处耳板焊接与座环固定导叶的连接焊缝焊接难度较质由经验丰富和焊接质量一贯优良的焊工施焊前应仔细加固点焊的拉清理坡口的氧化铁等切割为防止焊接面焊缝焊接两遍后进行清根焊接背采用焊接工艺措施控制焊接变形为焊接顺序见图耳板立焊中间横焊与固定导叶的立焊缝带过渡板的渐变段与带过渡板渐变段的横焊缝带过渡板渐变段下游带过渡板渐变段上游环缝图焊接顺序图凑合节焊接蜗壳凑合节的纵缝和第一条环缝焊接方法与蜗壳其它纵缝和环缝焊接要求相凑合节第二条环缝为封闭力较焊时宜采用叠图缝焊接应连续完第二条环缝从第二层焊接开始到盖面前最后一层焊接止应配合锤击锤头应磨成圆形其圆弧半径不应小于击的非过水后在内侧清焊接内蝶形边焊接应连续进行直至焊对高强钢焊缝应作后热消氢处蝶形边焊接前后均应测量座环水平焊接过程中宜应加强对座环水平的监加强板焊接加强板与座环筋板先焊座环一焊与蜗壳相接的一侧见图蜗壳蝶形边焊板加强图加强板焊接顺序图加强板与座环筋板搭应先焊接蜗壳一侧后焊接与座环筋板搭接一侧的角焊加强板与蝶形边焊缝十字相交处应在蝶形边焊缝两侧各断开不免焊缝交图导流环焊接导流环焊接在蝶形边焊缝焊接检查合格后进与座环下环板的联接应平滑过渡与座环蝶形边的焊缝按角焊缝的规范要求施焊焊后一般进行外观检查或磁粉探伤检蜗壳焊接检验蜗壳焊缝应作无损探伤检焊缝内部质量可选用射重要焊缝按设计要求可增加磁粉探伤或着色查长度环缝为纵缝和蝶形边为缝质量按应达到级纵缝和蝶形边焊缝应达到级射线透照质量为发现不合格不能确定缺陷深度时应用超声波探伤进行深度定位以免增加焊缝返修范围和次采用超声波探伤时检查长度和蝶形边均为缝应达到级纵缝和蝶形边焊缝应达到级检验等级为对超声波探伤有怀疑的部位应酌情进行复磁粉探伤和着色探伤分别按和钢制压力容器渗透探伤执蜗壳焊缝的无损探伤具有一定基础知识和相应方法探伤经验的级或级以上持证资格人员担蜗壳焊缝的探伤应在焊后或热处理结束后进对怀疑有延迟裂纹的部位应在后再进行复焊缝中缺陷返修后应按原探伤条件进行复探复探时应向返修段两端各延长至少扩大蜗壳探伤工作结束记录整理成册并按规范要求的内容及时编写出探伤报蜗壳加固与变形监测蜗壳安装焊接结束后应进行全面检测和加固加固前应编制加固方案然后保证加固具有足够的强度和刚在蜗壳混凝土浇筑对蜗壳和座环进行蜗壳水压试验如设计有特殊要求应按设计要求进行蜗壳水压试当仅仅以检验钢板材料性能或质量为主要目的而要求水压试验多台机组相同结构和同种材质采用的钢板性能温韧性好施工时能严格按评定的统一焊接工艺施及蝶形边焊缝按损焊后热处理的焊缝进行了热处理则可仅做其中一台的水压试验或不做水压试附录蜗壳安装推荐控制测点及布置表蜗壳安装推荐控制测点表连线应与钢管轴线校核蜗壳安装控制测点布置图。

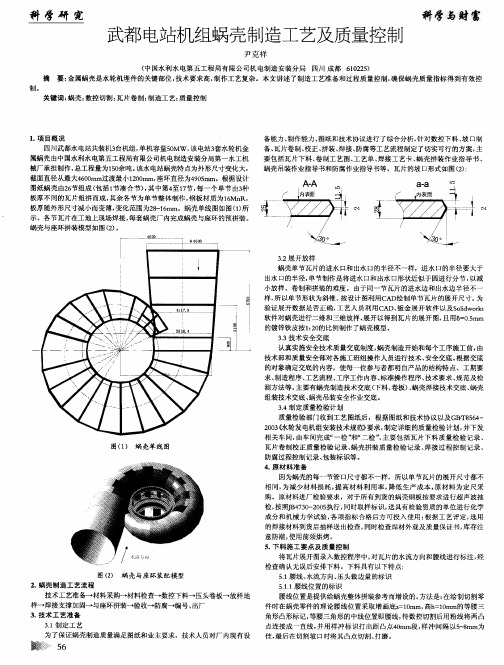

武都电站机组蜗壳制造工艺及质量控制

科 学研 究

5 . 1 . 2水 流 方 向的 标 识

皴I 噜≯ 赋

及主要控制尺寸如 图 ( 3 )瓦片 组圆的主要控制尺寸示意 图, 检查合格后 , 拼 装 和 焊 接 临 时 支撑 和 挂 装 吊耳 。 6 . 2 . 2质 量 控 制 要 点 : 管 口水 平度 < 2 mm , 圆心 须 用 样 冲 及 油 漆 标 识 , 纵 缝间隙< 2 mm, 焊接加固要先预热 , 周长需控制 , 相邻管节周长差<1 0 am。 r 管 口与 腰 线 的对 角 线 误 差 < 3 m m。

图( 2 ) 蜗 壳与座环装配模型 2 . 蜗壳制造 工艺流 程 技术工艺准备一材料采购一材料检查一 数控下料一压头卷板一 放样地 样一焊接支撑加固一与座环拼装一验收一 防腐一编号、 出厂

3 . 技术工艺准备 3 . 1制 定 工 艺 为 了保证蜗壳制造质量满足 图纸和业主要求 ,技术人员对厂内现有 设

关键 词: 蜗壳; 数控 切割 ; 瓦片卷制 : 制造工艺: 质量控制

1 . 项 目概 况

四川武都水 电站共装机3 台机 组, 单机容量5 0 MW , 该电站3 套水轮机金 属蜗壳由中国水利水电第五工程局有 限公司机电制造安装分局第一水工机 械厂承担制作 , 总工程量 为1 5 0 余吨。 该水电站蜗壳特点为外形尺寸变化大, 截面直径从最大4 6 0 0 mm过渡最/ J q2 0 0 mm, 座环直径为4 9 0 5 r n m。根据设计 图纸蜗壳 由2 6 节组成 ( 包括 1 节凑合节) , 其 中第4 至1 7 节, 每一个单节 由3 种 板厚不 同的瓦片组拼 而成, 其余各节为单节整体制作 , 钢板材质为1 6 Mn R, 板厚随外形尺寸减小而变薄 , 变化范围为2 8 - - - 1 6 am。蜗壳单线 图如图( r 1 ) 所 示。各节瓦片在工地上现场焊接, 每套蜗壳厂内完成蜗壳与座环 的预拼装 。 蜗壳与座环拼装模型如图 ( 2 ) 。

水电站金属蜗壳安装与焊接工艺分析

水电站金属蜗壳安装与焊接工艺分析摘要:对水电站金属蜗壳安装与焊接工艺进行了阐述与分析,希望能够从理论层面上为提高金属蜗壳安装与焊接工艺水平提供参考与借鉴,同时为推动水电站的建设与发展提供支持。

关键词:水电站;金属蜗壳;安装;焊接引言:水电站发电机组的特点在于流量大、水头高,在大部分情况下,其水轮机组蜗壳都会选择金属材料。

目前,在很多大型水电站中,金属蜗壳的应用非常广泛,其特点就在于具有较大的结构尺寸,重量重且钢板厚度较大。

与此同时,金属蜗壳需要采用现场安装与焊接工艺,这结构参数决定了这项工作的难度较大。

此外,金属蜗壳安装与焊接的质量要求也非常高,因此我们有必要针对水电站金属蜗壳的安装与焊接工作进行探讨与研究。

一、水电站金属蜗壳安装工艺分析1 安装准备在水电站金属蜗壳安装之前,首先要对蜗壳附件进行清理;摆放蜗壳并对支墩进行调整与加固;进行座环上下环施工平台搭设以及施工安全通道设置;对蜗壳焊接防雨棚进行制作;对施工设备进行布置,对蜗壳管节尺寸进行检查2 吊装方法蜗壳吊装应该对单元重量与安装位置予以考虑,合理设置起吊设备的距离、布置位置,并根据实际情况选择合适的管节吊装设备。

确保现场拼装量与焊接工程量控制在合理范围内,优化现场蜗壳拼装工序。

例如超过2个的管节可以焊接到一起然后进行吊装。

如果蜗壳呈瓦块状,那么应该焊接后在进行吊装。

3 挂装原则与工序蜗壳挂装应该遵循对称挂装的原则,如此可以使座环的稳定性得到提升,避免座环发生偏心问题。

在挂装过程中,应该对座环中心与高程进行实时监测。

关于挂装工序,首先应该对定位节进行挂装,然后以定位节与凑合节位置为依据,基于各定位节,按照单向或双向对其余各节进行以此挂装,最后进行凑合接的配割作业。

4 定位节安装在定位节吊装之前,应该在坐标上下过渡板上标记定位节的两个截面位置,并将两块搭接板焊到蜗壳管节开口的上下部分。

管节掉入机坑后,应该通过搭接板在座环上下的过渡板上挂好管节。

水轮机金属蜗壳制作工艺

瓦块卷制过程中 ,应注意的事项 : (1)卷板方向和钢板的轧制方向一致 ;

水 口直径 800±8r am。蜗壳不机加工 的通流表 面要求光滑平整 ,过渡处打磨圆滑无棱角 ,焊

使进入旋流状态的过渡沿程损失小 ,因此蜗壳内 壁曲线连接光滑而没有拐点,曲率 中心在同一侧, 这样沿程损失能量小 、旋流器的效率高。从图1

可以看出蜗壳是复杂的异形件 ,其壳体为阿基米

德螺旋线 ,蜗壳单节弧度不同,上 、下单节瓦块

图 2 蜗 壳 单 节 瓦 块 示 意 图

行弧度矫正 。 卷制好 的瓦块各项尺寸符合表2的要求 。

2.3 组 装 与焊 接 2.3.1 蜗壳对装宜在 钢平 台上进行 ,首先检测 装配平台平 面度情况 ,其平面度  ̄ <2r am。 2.3.2 将 座 环 法 兰粗 加 工后 与 固定 导 叶 、特 殊 固定 导 叶开 坡 口组 焊 ,焊后退 火 去焊接 应力 (第

对 角 线

允 许 偏 差 (mm ) ±l ±l ≤2

在卷制过程 中 ,要 勤检查 、常校核 ,发现偏差

及 时 纠 正 ;

(4)卷板时,要严格控制瓦块的曲率半径,

随时控制 ,严防产生曲率过小 的现象 ;

(5)卷制好 的瓦块 以 自由状态下直立于平

台上 ,用样板检查弧度 ,其间隙 ≤2.5HⅡn。在局 部 位 置 间 隙 >2.5mmH ̄,采 用机 械 压 力 的方 法进

蜗壳焊接制造工艺流程

蜗壳焊接制造工艺流程Welding is a crucial process in the manufacturing of snail shells. 蜗壳焊接是蜗壳制造中至关重要的工艺流程。

It involves joining metal pieces together using high heat to create a strong and durable structure. 这涉及使用高温将金属零件连接在一起,以创建坚固耐用的结构。

The quality of the welding process directly affects the performance and longevity of the final product. 焊接工艺的质量直接影响了最终产品的性能和寿命。

Therefore, it is essential to have a well-defined and efficient welding process in place. 因此,建立一个定义明确且高效的焊接工艺流程是至关重要的。

One of the key considerations in the welding process is the selection of the appropriate welding technique. 在焊接过程中,选择合适的焊接技术是一个关键考虑因素。

Different welding techniques, such as TIG welding, MIG welding, and spot welding, offer unique advantages and challenges. 不同的焊接技术,如TIG焊、MIG焊和点焊,各自具有独特的优势和挑战。

For snail shell manufacturing, a combination of these techniques may be used to ensure a strong and reliable weld. 对于蜗壳制造,可能会结合使用这些技术,以确保焊接牢固可靠。

ALSTOM机组蜗壳安装与焊接工艺简介

附件四:GANP蜗壳安装措施1概述蜗壳共28节,包括直管段4节,管节24节,另加大舌板及舌板瓦块,蜗壳各节出厂编号及安装编号见附图十。

蜗壳共有4个凑合节,分别为第1节、第9节、第15节、第23节,四个凑合节基本分布在机组的X 、Y轴线上。

蜗壳安装总重量约670T。

蜗壳直管段及2、3、4管节用上游▽82栈桥MQ6000型门机挂装,其余管节由▽30平台MQ2000型门机挂装。

蜗壳整个安装过程分四个工作面进行,除第24节以大舌板定位挂装、焊接外,其余各节按水流方向凑合节的前一节为定位节,反水流方向依次挂装、焊接至前一个凑合节为止。

2蜗壳运输、吊装及前方摆放(1)运输、吊装设备300T履带吊1台(保税库)、50T平板拖车1台、MQ2000门机、MQ6000门机。

(2)蜗壳运输前的场地协调及运输线路见施工总体布置的第2、第3条。

(3)蜗壳安装进度按1节/1天考虑,下游▽40平台需有3~4个摆放位置。

3蜗壳安装(1)清点蜗壳设备,尤其是附件及凑合节,查找蜗壳出厂编号并注明蜗壳安装编号,见附图十。

(2)清点大舌板并找出大舌板与座环的安装标记。

(3)按图02E53LP-14布置蜗壳支墩上楔子板,并准备蜗壳支撑件、拉筋及加固角钢(前两者属到货设备)。

(4)复查座环水平、高程、中心、方向及加固情况,按附图十一放置断面1、断面9、断面15、断面23及断面25的安装样点。

(5)大舌板安装①大舌板运到前方安装间后,用磨光机清扫焊缝,吊到机坑挂装。

大舌板松钩前必须与座环点焊牢固,且焊接水平拉紧器,并用φ219的钢管支撑加固(可利用旁边▽52.2处的水平螺纹钢加固),确定大舌板放置安全稳定。

②安装舌板其余各瓦块,检查大舌板与第24节对接处远点半径并调整到11380±34mm(±34为行业标准的安装公差,实际安装中要尽量调整到0位)。

③检查大舌板中心高程为▽57.000m±5mm。

④焊接大舌板及各瓦块(焊接工艺另见《GANP蜗壳焊接工艺指导书》)。

预制钢筋混凝土蜗壳施工工法

预制钢筋混凝土蜗壳施工工法一、前言预制钢筋混凝土蜗壳施工工法是一种将钢筋混凝土预制构件,以及粘贴预制钢筋的技术与现场施工相结合的新型施工方法。

所谓“蜗壳”,就是指通过组装和结合预制构件,在现场搭建一个类似于蜗壳的外壳结构的施工方法。

二、工法特点预制钢筋混凝土蜗壳施工工法的主要特点如下:1. 预制构件精度高、工期短、尺寸准确,避免了传统钢筋混凝土施工中的一些人为因素,如温度、湿度等对施工质量的影响。

2. 施工现场要求相对较少,可以适用于各种复杂的工地条件,如密集市区、高层建筑、地下室等。

3. 构件制作可以在工厂或生产基地中进行,避免了在施工现场噪音和粉尘污染等环境问题。

4. 预制构件与现场构件的拼装需用常规钢筋焊接,将现场施工的难度降低。

同时,粘贴预制钢筋废弃了现场焊接,避免了现场施工环境污染和工人的安全问题。

5. 由于采用预制构件,预制钢筋混凝土蜗壳的工期比传统施工方法快。

并且,预制构件相对比较完美,能够大大降低修补、调整、加强等后期工程量。

三、适应范围预制钢筋混凝土蜗壳施工工法广泛适用于各类建筑工程,特别是高层建筑、工业建筑、桥梁、地铁等工程中,将大大提高施工效率和质量,降低成本和环境污染。

四、工艺原理实现预制钢筋混凝土蜗壳的构件粘贴需要在预制构件上粘贴、焊接一些预制钢筋。

预制构件和实体构件之间的距离和间隔尺寸由设计人员从总体考虑和计算结果中得出,施工过程中将预制构件与现场构件拼装成整块构件,最终组成钢筋混凝土墙体、柱、梁、板等构件。

在预制蜗壳构件中,嵌入有预制钢棒,大大提高了构件的整体性。

五、施工工艺1. 施工前,进行基坑开挖和逐层沉降。

2. 钢筋等固体和混凝土构件预制。

3. 粘贴预制钢筋,进行粘合施工——先对钢筋进行索具处理,将预制钢筋粘贴在钢筋混凝土预制构件(墙体)上,然后进行焊接。

4. 预制构件吊装,保证预制混凝土构件的准确度和尺寸。

5. 图解拼接,核对预制构件设计的图纸和构件尺寸。

6. 粘合现场螺栓。

蜗壳焊接工艺

水轮机金属蜗壳安装焊接工艺导则前言本标准是根据电力工业部1995 年电力行业标准计划项目(第二批)(技综[1995]44 号文) 的安排制定的,在编写格式和规划上以GB/T1.1《标准化工作导则》为基础,并符合DL/T600 《电力标准编写的基本规定》。

本标准是水电站水轮发电机组安装一系列工艺导则的一部分,对水轮机金属蜗壳在现场的组装、安装、焊接和焊接检验的工艺方法、操作程序、技术要求作出了规定。

导则的内容和要求是在总结国内大型水电站水轮机金属蜗壳安装施工经验的基础上提出的。

尤其是归纳了近期投产的龙羊峡、岩滩、漫湾、五强溪、隔河岩、安康、水口等新一批百万千瓦级水电站的施工设备的成熟工艺,并加以总结提高而编写的,对工程施工和质量保证具有一定的指导意义和实用价值。

它主要包括以下基本内容:(1)蜗壳安装、焊接的一般技术要求;(2)蜗壳管节的组装与焊接;(3)蜗壳安(挂)装与焊接;(4)蜗壳焊接检验;(5)蜗壳加固与变形监测;(6)关于蜗壳的水压试验。

为了统一多年来施工中经常采用的技术名称和术语,赋予其真实的物理概念和工程含义,本标准单列一章给出了有关名称、术语的定义,同时规定了标准的适用范围。

本标准制订工作始于80 年代中。

当时,原水利水电建设局提出了一系列水轮发电机组安装工艺导则的编制计划,其中将《水轮机金属蜗壳安装焊接工艺导则》、《混流式水轮机分瓣转轮组装焊接工艺导则》两项标准交中国水利水电第七工程局负责起草。

中国水利水电第七工程局按计划时间提出了征求意见稿,曾分发各单位征求意见。

该征求意见稿编写的依据是基于当时已建成的以龚咀、刘家峡、丹江口等为代表的几个大型电站的施工经验和实践。

由于机构变动、工程任务的影响及主要编写人员的人事变动,使上述两项工艺导则的编制工作中断。

1995 年,电力工业部水电站水轮发电机标准化技术委员会(挂靠在中国水利水电工程总公司)出于行政业务和施工技术归口管理的原因,认为按照电力工业部标准化体系表的要求,水轮发电机组安装系列工艺导则已基本制订和分发齐全,仅剩下上述两项工艺导则应该在补充龙羊峡、白山、安康、岩滩、漫湾、李家峡等电站施工经验的基础上重新列计划制订,使之早日颁发投入使用。

重庆市盖下坝电站蜗壳挂装焊接工艺简介

关 ■调 蜗壳 焊接 ;质 量控制 中 圈分 类号 r 文 献 标识 码 A G 文章 一号 17— 61(0 0 107— 2 6 397一2 1)8— 160 1

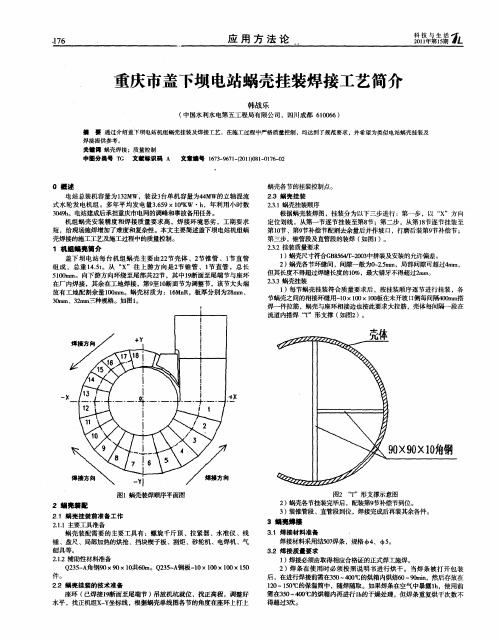

O 概 述

蜗壳各节的挂装控制点。

23 蜗壳挂装 . 2. . 1蜗壳挂装顺序 3

电站总装机容 量为12 W,装设 3 3M 台单 机容量为4M 4 W的立轴 混流 式水轮 发电机组 。多年平均 发电量36 9 0 W ・ ,年利用小 时数 . ×1 s 5 K h 34h 09。电站建成后承担重庆市电网的调峰和事故备用任务 。 机组蜗 壳安装精度 和焊接质量要求 高 ,焊接环境 恶劣 ,工期 要求 短,给现场施焊增加了难度和复杂性。本文 主要简述盖下。

23 .. 2挂装质量要求

1机组蜗壳简介

盖 下坝 电站 每台机 组蜗 壳主要 由2 节 壳体 、2 锥管 、l 2 节 节直 管 组成 。总 重 1 .t 45 。从 “ ”往上 游方 向是 2 x 节锥 管 、l 直管 ,总 长 节 50m 1O m。向下游 方向环绕至尾部共2 节,其 中l断面至尾端 节与座环 2 9 在厂内焊接 ,其余在工地焊接 ,第9 嘶 面节为调整节 ,该节大头端 至l 放有工地配割余量 10 m。蜗壳材质为 :1M R,板厚分别为2m 0r a 6n 8 m、 3m 0 m、3m  ̄种规格。如图l 2m 。

1 蜗壳尺寸符合G 8㈣ ) B5 03 o中拼装及安装的允许偏差。 2 蜗壳各节环缝 间,间隙一般为0 2 m ) L . m,局部间隙可超 ̄ 4 m, -5 tm 但其长度不得超过焊缝长度 的1%,最大错牙不得超过2 m 0 m 。 2. . 3蜗壳挂装 3 1 每节 蜗壳挂装符合质量要求后 ,按挂装顺序逐节进行挂装 ,各 ) 节蜗壳之间的相接环缝用一 0 10 0 板在未开坡 口 l × 0 ×1o 侧每间隔40 m 0 I 搭 n 焊一件拉筋,蜗壳与座环相接边也按此要求大拉筋 ,壳体每间隔一段在 流道内搭焊 “ ”形支撑 ( T 如图2 )。

蜗壳焊接制造工艺流程

蜗壳焊接制造工艺流程

焊接前准备:包括熟悉产品图纸和技术要求,领取和校对钢材和焊接材料,编制焊接工艺卡,确定焊接方法,选择坡口形式、装配和定位焊等。

焊接:包括确定焊接参数、选择焊接速度和运条方法、确定层间温度等,确保焊接质量。

焊后检验:包括外观检验、无损探伤检验等,确保焊接接头质量符合要求。

焊接返修:对不合格的焊接接头进行返修,返修后重新进行检验。

焊接变形矫正:对焊接过程中产生的变形进行矫正,确保产品尺寸和形状符合要求。

焊接记录:记录焊接过程中的各项参数和检验结果,以便追溯和质量控制。

蜗壳加工工艺

蜗壳加工工艺蜗壳加工工艺是一种常见的金属加工方法,用于制造各种蜗轮、蜗杆等零部件。

蜗壳是一种特殊形状的零件,通常用于传动装置中,具有重要的功能和作用。

本文将介绍蜗壳加工工艺的基本原理、加工方法和注意事项。

一、蜗壳加工工艺的基本原理蜗壳加工工艺的基本原理是根据蜗轮的设计要求,通过加工方法将原材料加工成特定形状的蜗壳。

蜗壳的形状复杂,通常具有螺旋状的结构,用于传递和改变动力的方向。

蜗壳加工需要考虑到蜗轮的齿数、齿廓曲线等因素,以确保蜗轮与蜗壳的配合精度和传动效率。

二、蜗壳加工工艺的加工方法蜗壳加工工艺的加工方法主要包括以下几个步骤:1. 设计蜗壳的形状和尺寸。

根据蜗轮的设计要求和传动比例,确定蜗壳的形状和尺寸参数。

2. 制作蜗壳的加工模具。

根据蜗壳的形状和尺寸,制作相应的加工模具,用于加工蜗壳的外形和内部结构。

3. 材料的选择和准备。

选择适合的材料,并进行切割、锻造等工艺处理,以获得符合要求的蜗壳原材料。

4. 加工蜗壳的外形。

使用加工模具和相应的加工设备,对蜗壳的外形进行加工,包括切削、铣削、车削等工艺。

5. 加工蜗壳的内部结构。

根据蜗壳的设计要求,使用加工设备和工具,对蜗壳的内部结构进行加工,包括孔加工、齿加工等工艺。

6. 表面处理和精加工。

对加工完成的蜗壳进行表面处理,如研磨、抛光等,以提高蜗壳的表面质量和光洁度。

7. 检验和调试。

对加工完成的蜗壳进行检验和调试,确保蜗壳的尺寸精度和传动性能符合设计要求。

三、蜗壳加工工艺的注意事项在进行蜗壳加工工艺时,需要注意以下几个方面:1. 加工设备和工具的选择。

根据蜗壳的形状和尺寸要求,选择适合的加工设备和工具,以确保加工质量和效率。

2. 加工工艺的控制。

严格控制加工工艺的各个环节,确保蜗壳的尺寸精度和表面质量符合要求。

3. 加工过程中的润滑和冷却。

在加工过程中,要使用适当的润滑剂和冷却剂,以降低摩擦和热量,保护加工设备和工具。

4. 检验和调试的重要性。

对加工完成的蜗壳进行严格的检验和调试,确保蜗壳的质量和性能符合设计要求。

蜗壳工艺

云南澜沧江小湾水电站水轮发电机组及其附属设备--蜗壳及其附件制造施工工艺批准:审核:编制:许毓成机电安装工程总公司小湾电站项目部技术科二00六年六月三十日目录1、工程概况 (1)2、施工方法 (2)2.1蜗壳制造流程 (2)2.2制造方法 (3)2.2.1 施工前准备工作 (3)2.2.2钢板进厂、材质检验 (3)2.2.3钢板平板、数控下料、坡口加工 (3)2.2.4瓦块压头、卷制 (5)2.2.5蜗壳单节放样组装 (7)2.2.6纵缝预热和焊接方法 (7)2.2.7 附件加工 (7)2.2.8 焊缝检验 (8)2.2.9喷砂、去锈、涂料涂装 (8)2.2.10编号、出厂 (9)2.2.11竣工资料 (10)3、制造工艺要求 (10)4、蜗壳制造安全措施 (11)根据第一次质量巡视要求,现统一梨园水电站质量目标正确、全面的表述为:科学管理,精益求精,建设绿色、和谐、精品工程;确保工程建设一次达标投产,争创“鲁班奖”,力争获得国家优质工程奖,成为华电集团在金沙江中游水电建设的窗口工程。

1、工程概况制造工程内容:6台套蜗壳、蜗壳延伸段及其附件(含蜗壳进人门、基础埋件、必要的运输和安装支撑件,不含尾部三节、舌板和排水阀)。

单套蜗壳制造工程量为351.84672t,6台套总制造工程量为2111.08032t。

蜗壳结构型式为钢板焊接结构,材质为ADB-610D型高强钢,钢板厚度有30mm、35mm、40mm、45mm、50mm、55mm、60mm、65mm和70mm九种。

蜗壳制造内容还包括水轮机轴线+X、+Y以上10m长的进口延伸段。

蜗壳与蜗壳进口延伸段相接处的内径为6.5m。

蜗壳共有29个管节、76个瓦块(其中尾部三节由东电公司负责制造),在金结制造厂负责制造26个蜗壳管节、72个瓦块(已包含延伸段的4个管节),每节“C”型管由三个瓦块组成。

按设计图纸,蜗壳凑合节有三节,第一节(项4、5和6)、第二节(项25、26和27)、第三节(项46、47和48),在管节的出口端各有100mm的工地配割余量。

重庆市盖下坝电站蜗壳挂装焊接工艺简介

重庆市盖下坝电站蜗壳挂装焊接工艺简介摘要通过介绍盖下坝电站机组蜗壳挂装及焊接工艺,在施工过程中严格质量控制,均达到了规范要求,并希望为类似电站蜗壳挂装及焊接提供参考。

关键词蜗壳焊接;质量控制0概述电站总装机容量为132MW,装设3台单机容量为44MW的立轴混流式水轮发电机组。

多年平均发电量3.659×108KW·h,年利用小时数3049h。

电站建成后承担重庆市电网的调峰和事故备用任务。

机组蜗壳安装精度和焊接质量要求高,焊接环境恶劣,工期要求短,给现场施焊增加了难度和复杂性。

本文主要简述盖下坝电站机组蜗壳焊接的施工工艺及施工过程中的质量控制。

1机组蜗壳简介盖下坝电站每台机组蜗壳主要由22节壳体、2节锥管、1节直管组成,总重14.5t。

从“X”往上游方向是2节锥管、1节直管,总长5100mm。

向下游方向环绕至尾部共22节,其中19断面至尾端节与座环在厂内焊接,其余在工地焊接,第9至10断面节为调整节,该节大头端放有工地配割余量100mm。

蜗壳材质为:16MnR,板厚分别为28mm、30mm、32mm三种规格。

如图1。

图1蜗壳装焊顺序平面图2蜗壳装配2.1蜗壳挂装前准备工作2.1.1主要工具准备蜗壳装配需要的主要工具有:螺旋千斤顶、拉紧器、水准仪、线锤、盘尺、局部加热的烘抢、挡块楔子板、割炬、砂轮机、电焊机、气刨具等。

2.1.2辅助性材料准备Q235-A角钢90×90×10共60m。

Q235-A钢板-10×100×100×150件。

2.2蜗壳挂装的技术准备座环(已焊接19断面至尾端节)吊放机坑就位,找正高程,调整好水平,找正机组X-Y坐标线,根据蜗壳单线图各节的角度在座环上打上蜗壳各节的挂装控制点。

2.3蜗壳挂装2.3.1蜗壳挂装顺序根据蜗壳装焊图,挂装分为以下三步进行:第一步,以“X”方向定位划线,从第一节逐节挂装至第8节;第二步,从第18节逐节挂装至第10节、第9节补偿节配割去余量后并作坡口,打磨后装第9节补偿节;第三步,锥管段及直管段的装焊(如图1)。

简述核电PX泵房蜗壳模板安装施工工艺

简述核电PX泵房蜗壳模板安装施工工艺我国社会的发展过程中,能源短缺现象和污染问题更加严重。

核电作为一项新的能源,在我国的应用过程中,已经具有一定的规模化。

从能源资源来看,核电的原料也相对比较充足。

PX泵房是核电站中一项较大的项目,混凝土的浇筑量大约达到7.3万方,钢筋量也达到了1.2万吨。

其中,PX泵房中的核心部位包括水道和蜗壳,属于整体现浇钢筋混凝土结构,相对来说型式比较复杂,具有较高的施工工艺要求,施工难度比较大。

1 工程概况蜗壳是PX泵房中的一项重要组成部分,在整个PX泵房中处于循环水廊道和进水道上端相接的位置。

PX泵房中共有2台机组,每一台机组中有2个蜗壳,共有4个蜗壳。

蜗壳主要是指PX泵房中CRF泵业轮所处的位置,也就是CRF泵业轮室,主要是应用钢筋砼预制内壳后建筑所形成,因为外观看起来比较像蜗牛壳,所以该预制内壳被称之为蜗壳。

蜗壳的组成构件是钢筋混凝土,每个蜗壳中有4块构件。

最大构件的单块重量达到31吨。

根据调查研究显示,蜗壳的几何尺寸大约为7493mm×7355mm×3080mm。

在实际的施工前,施工人员可在进水道导流墙顶部放出循环水泵的中心线,吊装蜗壳预制混凝土块。

在完成这些工作之后,可以对蜗壳底部进行灌浆,实现对蜗壳的浇筑。

在浇筑的过程中,应该在蜗壳周围300mm,应用高砼实现对蜗壳的固定。

然后,再实现对出水口模板的安装。

全部完成之后,需要对钢筋施行绑扎,并且进行混凝土的浇筑,最后完成对蜗壳内部的灌浆。

2 核电PX泵房蜗壳模板安装施工工艺2.1 施工机械的选择PX泵房蜗壳模板的安装施工过程中,首先需要对施工过程中所应用的施工机械进行选择,并且按照相关的施工要求,应用正确的施工顺序,保证施工的顺利进行。

吊装机械是施工过程中一项必不可少的施工机械,在进行选择的时候,需要施工人员根据实际的施工要求进行。

本次工程中应用的卸车为1辆150段的履带的吊车和1辆300吨的汽车,吊车用来实现对运输蜗壳的卸载,而汽车用来实现对蜗壳预制板块的吊装。

蜗壳的备料工艺流程

蜗壳的备料工艺流程英文回答:The process of preparing the snail shell involves several steps to ensure its quality and suitability for various purposes. As a materials technician, I am responsible for overseeing this process and ensuring that each step is carried out correctly.Firstly, we need to select the appropriate snail shells for preparation. This involves inspecting the shells for any cracks, deformities, or other imperfections that may affect their usability. We also consider the size and shape of the shells, as different products may require different sizes.Once the shells are selected, they need to be cleaned thoroughly. This involves removing any dirt, debris, or organic matter that may be present on the shells. We use a combination of water, mild detergent, and brushes to cleanthe shells effectively. After cleaning, the shells are rinsed and dried properly.After cleaning, the shells are then sorted based on their size and quality. This is done to ensure that shells of similar sizes and qualities are grouped together for further processing. Sorting also helps in identifying any shells that may need additional treatment or repair.Next, the shells are treated to enhance theirdurability and appearance. This can involve various techniques such as polishing, coating, or reinforcing. For example, a popular technique is to polish the shells using a mixture of fine abrasives and polishing compounds. This not only gives the shells a smooth and shiny finish but also helps in removing any surface imperfections.In some cases, the shells may need to be reinforced or repaired. This is done using adhesives or fillers that are specifically designed for shell materials. For instance, if a shell has a small crack or chip, we can apply a shell-specific adhesive to seal the crack and prevent furtherdamage.Once the shells are prepared and treated, they areready for use in various applications. Snail shells have a wide range of uses, including jewelry making, decorative items, and even in traditional medicine. The preparedshells can be further processed or incorporated intodifferent products as per the requirements.Overall, the process of preparing snail shells involves careful selection, cleaning, sorting, treatment, and repair. Each step is essential to ensure the quality and usabilityof the shells. As a materials technician, I take pride in ensuring that the snail shells meet the required standards and can be used in various creative and practical ways.中文回答:蜗壳的备料工艺流程包括几个步骤,以确保其质量和适用性能。

轴流机混凝土蜗壳钢里衬的制造工艺

轴流机混凝土蜗壳钢里衬的制造工艺轴流机混凝土蜗壳钢里衬的制造工艺轴流机混凝土蜗壳钢里衬是一种重要的机械零件,用于水、空气或其他流体的输送和增压。

它的制造需要严格的工艺和高度的技术。

在本篇文章中,我们将介绍轴流机混凝土蜗壳钢里衬的制造工艺。

1、材料准备轴流机混凝土蜗壳钢里衬的制造所需的主要材料包括钢板、焊接材料、光滑剂等。

其中钢板是关键的材料,需要选择高质量的钢材,并根据设计要求进行选择。

2、加工工艺首先要进行压力块的加工。

这是通过钢板切割后,将其加工成制造蜗壳的基础部件。

压力块的制造需要使用高精度的加工设备和具有严格控制能力的加工工艺,以确保压力块的尺寸和形状精准。

接下来,将压力块和垫片一起焊接起来,并进行光滑处理,以确保蜗壳的表面光滑度。

整个加工过程需要在精密的机械加工下进行,以确保蜗壳的制造质量。

3、装配工艺完成蜗壳基础部件的制造之后,需要进行装配。

将蜗壳和其它零部件作为一个整体进行装配。

在安装过程中,要保持各部件的协调配合,确保整个轴流机的精度和稳定性。

4、焊接工艺在生产轴流机混凝土蜗壳钢里衬过程中,使用高强度焊接技术将钢板、基座和垫片等零部件进行焊接。

焊缝的设计和工艺需要根据加工及装配的要求,确保最终产品具有高强度和良好的密封性。

5、检查和测试在轴流机混凝土蜗壳钢里衬制造过程中,必须对所有零部件进行严格的检查和测试。

这涉及到一系列的测试,包括质量检查、外观检查、尺寸误差检查等,以确保产品达到整个生产工艺的标准要求。

通过以上五个步骤,我们就可以制造出高品质、符合标准要求的轴流机混凝土蜗壳钢里衬。

这需要科学合理的设计、精心的加工和娴熟的操作技巧的支持,以确保产品具有最佳的性能和可靠性。

数据分析是一种常见的分析方法,通过对数据的收集、汇总、加工等处理,可以揭示出潜在的问题和现象。

下面我们将以某家公司的业绩数据进行分析,以帮助我们理解和识别其中的问题和趋势。

为了说明问题,我们假设该公司的数据包括以下几个方面:销售额、成本、利润、人员和生产量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

云南澜沧江小湾水电站水轮发电机组及其附属设备--蜗壳及其附件制造施工工艺批准:审核:编制:许毓成机电安装工程总公司小湾电站项目部技术科二00六年六月三十日目录1、工程概况 (1)2、施工方法 (2)2.1蜗壳制造流程 (2)2.2制造方法 (3)2.2.1 施工前准备工作 (3)2.2.2钢板进厂、材质检验 (3)2.2.3钢板平板、数控下料、坡口加工 (3)2.2.4瓦块压头、卷制 (5)2.2.5蜗壳单节放样组装 (7)2.2.6纵缝预热和焊接方法 (7)2.2.7 附件加工 (7)2.2.8 焊缝检验 (8)2.2.9喷砂、去锈、涂料涂装 (8)2.2.10编号、出厂 (9)2.2.11竣工资料 (10)3、制造工艺要求 (10)4、蜗壳制造安全措施 (11)根据第一次质量巡视要求,现统一梨园水电站质量目标正确、全面的表述为:科学管理,精益求精,建设绿色、和谐、精品工程;确保工程建设一次达标投产,争创“鲁班奖”,力争获得国家优质工程奖,成为华电集团在金沙江中游水电建设的窗口工程。

1、工程概况制造工程内容:6台套蜗壳、蜗壳延伸段及其附件(含蜗壳进人门、基础埋件、必要的运输和安装支撑件,不含尾部三节、舌板和排水阀)。

单套蜗壳制造工程量为351.84672t,6台套总制造工程量为2111.08032t。

蜗壳结构型式为钢板焊接结构,材质为ADB-610D型高强钢,钢板厚度有30mm、35mm、40mm、45mm、50mm、55mm、60mm、65mm和70mm九种。

蜗壳制造内容还包括水轮机轴线+X、+Y以上10m长的进口延伸段。

蜗壳与蜗壳进口延伸段相接处的内径为6.5m。

蜗壳共有29个管节、76个瓦块(其中尾部三节由东电公司负责制造),在金结制造厂负责制造26个蜗壳管节、72个瓦块(已包含延伸段的4个管节),每节“C”型管由三个瓦块组成。

按设计图纸,蜗壳凑合节有三节,第一节(项4、5和6)、第二节(项25、26和27)、第三节(项46、47和48),在管节的出口端各有100mm的工地配割余量。

由此可确定蜗壳的安装定位节为:第一节(项7、8和9)、第二节(项28、29和30)、第三节(项49、50和51),制造顺序应和安装的先后顺序一致,制造时先从定位节开始,并分别按俯视、顺时针方向确定蜗壳管节的制造和交货顺序。

φ600蜗壳进人门设置在项51上,在此管节(项49、50和51组成)的-Y偏-X55°的方向上。

在制造厂内将进人门焊接成形,在安装现场与蜗壳装配组焊。

蜗壳工程量如表一所示。

表一2、施工方法按设计图纸、分包合同、东电公司的制造规范和美国ASME 相关标准进行蜗壳制造。

2.1蜗壳制造流程蜗壳的制造按以下的施工流程进行,蜗壳制造流程如框图一所示。

框图一蜗壳制造流程图2.2制造方法蜗壳每节由三块瓦片组成,在金结制造厂制造成整节出厂。

在制造厂内完成钢板材质检验、焊接工艺评定试验、数控下料、坡口加工、卷板、修弧、单节组装和纵缝焊接、管壁喷砂去锈、涂料涂装等工序。

对各工序的施工方法和质量要求阐述如下:2.2.1 施工前准备工作(1)首先进行图纸的复算和复核工作,确保图纸提供的各项尺寸准确无误后,进行材料的统计工作,按瓦块和构件的结构形式,分别计入损耗量。

(2)在制造工程开始前,按设计图纸、分包合同和制造规范的要求,进行蜗壳施工组织设计、施工工艺的编制工作。

(3)进行焊工的培训、取证工作:蜗壳材质为ADB-610D型高强钢,在焊接前,必须进行焊接工艺评定试验。

参加蜗壳焊接的焊工必须持有符合ASME标准要求的焊接资质合格证,方可进行相应的焊接工作。

(4)焊接工艺评定评定材质为ADB-610D型高强钢与高强钢对接,手工电弧焊接。

详见《焊接工艺评定报告》。

2.2.2钢板进厂、材质检验各种规格钢板到货必须附有出厂质量合格证明书。

钢板在厂内按钢种、厚度分类堆放且垫离地面。

用于制造蜗壳的材料,其牌号、规格、尺寸应符合相关标准和图样的要求。

蜗壳钢板必须是定尺钢板,除图样规定的拼接缝处,不允许拼焊。

钢板进厂后,按分包合同的要求,必须对其外观质量、内部质量、机械性能、化学成分进行复检。

复检比例和要求详见《进厂钢板检验计划》。

2.2.3钢板平板、数控下料、坡口加工(1)材料平板经过检查合格的钢板在数控下料和对接前必须检测钢板的平直度,防止出现弯曲及不平整状况,以保证数控下料和划线尺寸的准确性,平板工作在卷板机上进行,平板后的平面度每米≤5.0mm。

(2)数控下料为能保证蜗壳钢板下料尺寸的精确性,采用SYQ-5.0Ⅲ型数控切割机下料。

数控下料前首先进行蜗壳CAD展开图的绘制,确保展开图无误后,将蜗壳CAD展开图转化成数控切割机的下料排版图,核对无误后,进行切割工作,因钢板较厚,在数控切割时要确保切面为90°。

瓦块切割后检查各项尺寸并如实填写《数控下料记录表》。

并在瓦块上清楚标识:瓦块编号、纵缝对接号、水流方向、-X和±Y轴线位置等。

在高强钢板上严禁用锯或凿子、钢印作标记,不得在卷板外侧表面打冲眼,不允许打钢印。

但考虑蜗壳瓦块规格较多,如果项号及轴线弄错,就存在后患。

决定每块用钢印轻微打上项号及-X、±Y轴线及轻微的洋冲眼。

(3)划线和坡口加工数控下料完成后,由划线人员按设计图纸和施工工艺的要求进行坡口的划线工作,坡口划线人员应核准:管节编号、纵缝对接号、进出口方向、瓦块规格、平板的正反面等;并检查每个瓦块四个周边的尺寸要与下料单准确无误后才进行坡口的划线工作。

瓦块的焊缝坡口采用半自动切割机切割,严禁采用手工切割,蜗壳焊缝坡口设计为不对称(按板厚的1/3和2/3分)的X50°、钝边2mm坡口,在坡口开制时,要注意坡口的尺寸、形状符合设计图样的要求。

因相互对接的两个瓦块的板厚变化较大,按设计图纸要求,在厚的一边,要进行二次切割成斜度为15°的斜边,因切割时较难操作,二次切割完成后,必须进行坡口的打磨工作。

为减少瓦块压头时的直板长度,瓦块两端暂不切割坡口,在有余量的情况下可预留10mm~50mm的压头余量。

蜗壳钢板下料允许公差如表二所示。

蜗壳钢板下料允许偏差表二2.2.4瓦块压头、卷制切割后的钢板必须经过几何尺寸的复查,满足下料图的要求后进行瓦块的压头和卷制工作。

采用W11S-140×4000E型水平下调式数控卷板机进行压头和卷制工作。

由于蜗壳圆弧段上、下管口两种弧度不同(上、下管口的半径不同),严格按施工工艺提供的滚压线进行卷制,瓦块在卷制时应注意不许一次下压过多,应采用小量进辊,反复多次卷制的方法,并随时用弧度样板检查。

在瓦块卷制过程中,应注意的事项:(1)卷板方向和钢板的轧制方向一致;(2)卷板时,不准锤击钢板,应防止在钢板上出现任何伤痕;(3)采用分段滚压,在瓦块上表面按大小口弧度划出滚压线,卷板时使板料上的滚压线与辊轴中心线保持平行,否则滚出来的瓦块会产生扭曲。

在卷制过程中,要勤检查,常校对,发现偏差及时纠正,要确保瓦块的卷制质量。

(4)卷板时,要严格控制瓦块的曲率半径,瓦块曲率的大小取决于辊轴的间距,在弯滚过程中,随时控制,严防产生曲率过小的现象。

一定要注意操作,保证卷板质量;(5)卷制好的瓦块以自由状态下直立于平台上,用弦长为2m的样板检查弧度,其间隙不应超过 2.5mm。

在局部位置间隙大于2.5mm时,应采用机械压力的方法进行弧度校正,严禁采用火焰校正的方法进行。

卷制工作完成后,如实填写《卷板记录表》。

由于蜗壳材质为ADB-610D型高强钢,在卷制过程中应及时清除氧化皮、铁锈等杂物,在卷制中发现有拉痕、毛刺等现象时,应停止卷制,用角向磨光机磨平后再进行卷制。

蜗壳瓦块卷制内半径如表三所示。

蜗壳瓦块卷制内半径表三2.2.5蜗壳单节放样组装根据设计图纸尺寸和施工工艺要求,在已经垫平的平台上(平面度≤3.0mm)放出单节拼装所需的实样,并标出各单节测点R的位置线,管口端开口尺寸H值,打上洋冲眼,并用油漆标识清楚,作为组装时的基准。

准备工作就绪后,先吊装单节管节的第一和第二个瓦块,按分缝位置和-X、±Y轴线位置,将瓦块吊放在相应位置处,并将两个瓦块在纵缝位置处用点焊固定,点焊长度为80mm~100mm,间隔长度约为400mm~500mm。

按相同方法,进行第三个瓦块的吊装、拼装和点焊固定工作。

严禁在母材上引弧和断弧,定位焊的引弧和断弧在坡口内进行。

蜗壳纵缝全部为不同板厚的钢板对接,对接时为管内壁对齐。

用自制的工卡具逐段压缝,并尽量少使用压码和楔铁,确保纵缝装配质量。

各节瓦块在组装和弧度校正时,只能采用机械压力的方法,严禁使用火焰校正。

在组装和检验过程中,严格控制蜗壳上、下管口端开口尺寸H值,测点半径R值、倾斜值、上、下管口周长值、瓦块纵缝错牙等均应符合设计图纸要求,其允许偏差值应符合设计图纸技术要求、分包合同技术条款、美国ASME相关标准和东电制造规范的要求。

组装时应测量并控制以下的尺寸:腰长差;周长;圆度;开口尺寸G;开口对角线差K1-K2;管口不平度;对口错边量。

2.2.6纵缝预热和焊接方法纵缝全部采用手工电弧焊接,纵缝预热和焊接方法详见《焊接措施》。

2.2.7 附件加工蜗壳附件有:进人门、支架、千斤顶、拉紧器、测压座等。

进人门门盖及门座组装、焊接校平后配钻孔、加工外圆和铣止水槽。

门座与铰链焊接时,只焊接200mm长度,其余待与蜗壳装配时配割铰链后再焊接。

进人门盖中的过流板,是利用进人门割下的部份修割而成,所以此块钢板要在蜗壳安装完并与进人门配割后才能组装和焊接。

门盖焊后进行去应力退火。

进人门试装配时要求转动灵活。

2.2.8 焊缝检验制造厂内蜗壳焊缝全部为纵缝,为一类焊缝,按设计图纸要求进行100%射线探伤。

详见《焊接措施》。

2.2.9喷砂、去锈、涂料涂装所有要上涂料的表面在涂漆之前,除去所有的油迹、油脂、污垢、锈斑、热轧氧化皮、焊渣、熔剂积垢和其它异物。

(1)喷砂、去锈处理(目的是除锈)用坚硬的干砂或钢粒在封闭的车间内进行喷射处理,使金属表面发亮呈均匀的灰白色。

用来喷砂的压缩空气不含油或凝结水分。

除涂层修补外,采用喷射方法进行表面处理。

喷射除锈前,其施工环境相对湿度应不大于85%,金属表面温度不低于露点以上3℃。

厚的锈层应铲除,可见的油迹、油脂、污垢也应清楚,喷射完成后,应清楚表面的浮灰和碎屑。

喷射处理后的金属表面清洁度等级不低于规范的规定:与混凝土接触表面为Sa1级(轻度的喷射或抛射除锈:无可见的油脂和污垢,铁锈和油漆涂层等附着物基本清楚,其残留部分为牢固附着物);需要涂装油漆的表面为Sa21/2级(非常彻底的喷射:刚才表面无可见油脂,污垢铁锈和油漆等附着物,任何附着物都应只是点或条纹状的轻微色斑);涂层缺陷局部修理采用手工和动力工具除锈(ST),其表面清洁度等级达到GB8923中规定的St3级(彻底的手工和动力工具除锈:表面无可见的油脂污垢,无附着不牢的氧化皮,铁锈,油漆涂层)。