FANUCOi系统的诊断功能

浅谈FANUC0iD系统数控机床故障诊断与维修

浅谈FANUC0iD系统数控机床故障诊断与维修1. 引言1.1 引言简介数统计等。

FANUC0iD系统是数控机床行业中常见的一个系统,其稳定性和高效性备受用户青睐。

在日常使用中,数控机床也会出现各种故障,需要及时进行诊断和维修。

本文将从FANUC0iD系统的概述、数控机床故障诊断方法、维修技巧、常见故障及解决方法以及预防措施等方面进行讨论,帮助读者更好地了解和掌握数控机床故障诊断与维修的知识,提高维护效率和机床的使用寿命。

通过深入的学习和实践,可以更好地应对各种机床故障,提高工作效率,保障生产安全和质量。

本文将对这一话题进行全面剖析,希望能为广大读者提供有益的指导和帮助。

2. 正文2.1 FANUC0iD系统概述FANUC0iD系统是一种先进的数控系统,由日本FANUC公司研发。

该系统具有高精度、高稳定性、高效率等优点,广泛应用于各种数控机床中。

FANUC0iD系统主要包括机床控制器、伺服驱动器、I/O模块等组成部分。

其控制器采用先进的数字化控制技术,能够实现高速、高精度的运动控制。

伺服驱动器采用先进的矢量控制技术,能够实现精准的位置控制。

I/O模块用于与外部设备进行数据交换,实现机床的自动化控制。

FANUC0iD系统还具有友好的人机界面,操作简单方便。

用户可以通过触摸屏或键盘输入指令,实现对机床的控制和监控。

系统还具有故障诊断功能,能够及时发现机床故障并给出相应的解决方法。

FANUC0iD系统是一种功能强大、性能稳定的数控系统,能够满足各种机床加工需求。

在使用过程中,只需要按照正常的操作流程进行操作,即可实现高效、精确的加工。

2.2 数控机床故障诊断方法数、段落分布等。

数控机床故障诊断是维修工作中的重要环节,正确的诊断方法可以帮助快速准确地找出故障原因,从而提高维修效率和机床的利用率。

以下是一些常用的数控机床故障诊断方法:1. 观察法维修人员可以通过仔细观察数控机床运行过程中的现象来初步判断故障的可能原因。

FANUC-Oi系统的诊断功能

FANUC Oi数控系统发生故障后(如无报警信息),可通过系统的诊断画面进行故障判断。

系统的诊断画面在机床出现异常时,诊断功能提供的报警信号和监控数据为故障判断提供了判断的依据。

调出诊断画面的操作方法如下:利用诊断功能诊断故障如何有效地使用诊断功能提供的诊断信息来帮助查找和排除故障呢?这一定是我们最为关注的问题。

接着来学习如何使用诊断功能去解决一些在实际中经常出现的一些隐性故障。

(1)诊断号000为1时,表明系统正在执行辅助功能(M指令)。

在辅助功能的执行过程中,000号将会保持为1,直到辅助功能执行完了信号到达为止。

因此,当出现辅助功能执行时间超出正常值时,可能是辅助功能的条件未满足。

所以出现无报警的异常,查找故障点时,若诊断号000为1,可以首先检查辅助功能所要完成的机床动作是否已经完成。

故障现象:一数控机床在自动运行状态中,每当执行M8(切削液喷淋)这一辅助功能指令时,加工程序就不再往下执行了。

此时,管道是有切削液喷出的,系统无任何报警提示。

排除思路:调出诊断功能画面,发现诊断号000为1,也就是说系统正在执行辅助功能,切削液喷淋这一辅助功能未执行完成(在系统中未能确认切削液是否己喷出,而事实上切削液已喷出)。

于是,查阅电气图册,发现在切削液管道上装有流量开关,用以确认切削液是否已喷出。

在执行M8这一指令并确认有切削液喷出的同时,在PMC程序的信号状态监控画面中检查该流量开关的输入点X2.2而该点的状态为0(有喷淋时应为1),于是故障点可以确定为在有切削液正常喷出的同时这个流量开关未能正常动作所致。

因此重新调整流量开关的灵敏度,对其动作机构喷上润滑剂,防止动作不灵活,保证可靠动作。

在作出上述处理后,进行试运行,故障排除。

(2)诊断号003为1时,表明系统正在对移动后的伺服轴是否准确定位到指令值进行检查。

当伺服轴未能实现准确定位的话,将会出现诊断号003长期为1的情况出现。

故障现象:一数控机床在自动加工过程中,经常出现偷停现象。

FANUC 系统的故障诊断

FANUC 系统的故障诊断2.2 FANUC 系统的故障诊断FANUC 系统是数控机床上使用最广,维修过程中遇到最多的系统,这些系统虽然功能、配置在各机床中各不相同,但由十系统的基本设计思想相同,因此,故障诊断的方法十分相近,根据不同的故障情况,系统诊断的方法如下2.2.1 电源不能接通的故障诊断FANUC公司早期生产的数控系统如(FS6、FS11、FS0等)系统的电源御断控制一般都配套有FANUC 公司生产的独立型“输入单元”模块,(模块号:A14C-0061-B101-B104),通过相应的外部控制信号,通过相应的外部控制信号,进行数控系统、伺服驱动的电源通、断控制。

而在FANUC0系统中,则比较多地采用输入单元与电源集成一体的电源控制模块FANUC AI电源单元。

对于采用独立型“输入单元”模块的FANUC系统.电源不能接通的故障诊断,可以根据输入单兀上的绿色状态指示灯PIL,电源报警红色指示灯ALM的状态,进行如F检查.判断故障原因。

⑴电源指示灯PIL不亮l)CNC 电源未加入,端子TPI上无电源。

应根据机床生产厂家的电气原理图,检查机床中与CNC 电源输入有关的电路2)端子TPI上有电源。

应检查电源输入熔丝Fl、F2是否熔断辅助电源控制回路是否存在故障。

⑵电源指示灯PIL亮,报警指示灯ALM不亮这是电源模块的正常工作状态,如果在这状态下仍然无法接通系统电源,可能的原因有.l)接通电源的条件未满足。

应检查输入单元的电源接通条件,具体如下:①电气柜门“互锁”(DOOR1/DOOK2)触点闭合。

②外部电源切断E-OFF (TP2的EOF与COM间)触点闭合。

③MDI/CRT单元上的电源切断OFF按钮触点闭合。

④MDI/CRT单元上的电源接通ON按钮触点短时闭合。

2)输入单元元器件损坏⑶电源指示灯PIL 、报警指示灯ALM 同时亮报替指示灯亮,表明系统的控制电源回路或外部存在报警,可能的原因有:1)电源模块的+24V/士15V/+5V电源故障2)CP1-5/6 的连接错误。

FANUC系统的自诊断功能及故障处理

普通机床故障现象:开机后CRT显示如下.

FSIOTE 1399B

ROM TEST:mO

RAM~ST

故障分析:CRT显示表明ROM测试通过.RAM测试未通过。

故障处理:这需要从RAM本身参数是否丢失、外部电池失效或接触不良等方面进行检查。

(二)FANUC 0i各模块的LED状态显示

(3)当出现机床配件报警时,控制单元主板的LED状态显示灯的亮火情况。

当ALARM和STATUS灯亮的同时,可以在LED显示单元的报警显示屏幕上找到相关报警的内容描述。

三、课堂小结

通过本次课的教学,必须熟练掌握普通机床的自诊断技术、数控机床启动诊断方法。

广东省粤东高级技工学校教案纸

章节课题

数控系统的自诊断功能及故障处理(一)

审阅者签名

授课日期

年月日第周星期()第节

授课时数

2

教学目的

1、掌握普通机床的自诊断技术;

2、掌握数控机床启动诊断方法;

3、了解FANUC各模块的LED状态显示。

教学方法

讲授与练习

教学重点

普通机床的自诊断技术、数控机床启动诊断方法

机床配件控制单元主板的LED状态显示控制单元主板的LED状态显示位于控制单元主板的上方位置。

(1)当控制机床配件单元电源末接通时,

STATUS口口口口

ALARM口口口

(2)当控制机床配件单元电源接通后,LED状态显示灯的亮灭变化。

至此,控制单元的启动基本完成。如果在启动的过程中,停在图7.3中的一个状态,而控制单元的启动程序无法继续执行下去,那么就应该检查所处的停上状态相对应的软、硬件方面是否出现了异常。

在控制机床配件单元、电源模块、主轴模块、伺服轴模块亡.都装有LED状态显示。所装的LED状态显示的主要作用是作为其启动进度的显示、即时所处状态的显示、发生故障时报警号的显示。有f这个LED状态显示,在机床配件日常的检查、保养维护和维修作业中,就能借助各模块上的LED状态显示提供各模块状态的相关信息,从而大大提高日常的检查、保养维护和维修作业的效率。

FANUC系统诊断功能

FANUC系统基本诊断功能FANUC系统为了方便维修人员进行故障诊断,开发PMC诊断画面、伺服诊断画面、主轴诊断画面、NC诊断画面等。

通过这些诊断工具可以分析出故障产生的原因,从而采取合理的手段排除故障。

下面就这些诊断功能逐一给予介绍。

7.1 PMC诊断画面诊断画面,给现场维修工程师带来了极大的方便和灵活性。

比如PMC DGN画面可以快速查阅某个信号的输入/输出状态,可以灵活应用PMC PRM画面中的各项功能,如调整其中的定时、计数、数据表和保持型CRT画面在PMC LAD项中查看动态梯形图显示,有效反映出内装型PLC场逻辑分析。

这些特性加快了故障诊断速度,有效降低了设备故障停机时间。

按SYSTEM功能键,按PMC软件键后,就会显示如图5-1所示的PMC画面。

图5-1 PMC画面。

)按SYSTEM功能键,按PMC软件键后,再按PMC LAD 软件键,就会显示5-2图5-2 梯形图显示画面菜单中[TOP]为返回梯形图开头的操作软键;[BOTTOM]为返回梯形图结尾的操作软键;[SRCH]为搜索梯形图中信号触点的操作软键;[W-SRCH]为搜索梯形图中信号线圈的操作软键;[N-SRCH]为搜索系统梯形图的行号的操作软键;[F-SRCH](需要按系统扩展键)为搜索系统梯形图中功能指令的操作软键。

5.1.2 PMC接口诊断画面按SYSTEM功能键,按PMC软件键后,再选择PMCDGN 软件键后,就进入PMC接口诊断画面。

见图5-3图5-3 PMC接口诊断画面下面是PMC接口诊断画面中菜单的详细解释。

TITLE:显示PMC的标题画面,该画面可以显示系统梯形图的名称、PMC的类型、存储器的使用空间、梯形图程序所占的空间、信号注解所占的空间及信息注解所占的空间。

STATUS:显示系统PMC输入/输出信号的状态。

TRACE:系统PMC信号的跟踪画面显示。

信号地址0系统16/18/21/0i/PM T M T M自动循环启动: ST G120/2 G120/2 G7/2 G7/2 进给暂停: *SP G121/5 G121/5 G8/5 G8/5 方式选择: MD1,MD2,MD4G122/0.1.2 G122/0.1.2 G43/0.1.2 G43/0.1.2进给轴方向: +X,-X,+Y,-Y, +Z,-Z,+4,-4(0系统)+J1,+J2,+J3,+J4-J1,-J2,-J3,-J4(16系统类) G116/2.3G117/2.3G116/2.3;G117/2.3G118/2.3G119/2.3G100/0.1.2.3 G102/0.1.2.3手动快速进给:RT G121/6 G121/6 G19/7 G19/7 手摇进给轴选择/快速倍率:HX/ROV1, HY/ROV2, HZ/DRN,H4(0系统) HS1A—JS1D(16系统类)G116/7G117/7G116/7G117/7G118/7G119/7G18/0.1.2.3 G18/0.1.2.3手摇进给轴选择/空运行:HZ/DRN(0); DRN(16)G118/7 G118/7 G46/7 G46/7手摇进给/增量进给倍率: MP1,MP2G117/0G118/0G120/0G120/1G19/4.5 G19/4.5单程序段运行: SBK G116/1 G116/1 G46/1 G46/1 程序段选跳:BDT G116/0 G116/0 G44/0;G45 G44/0;G45 零点返回:ZRN G120/7 G120/7 G43/7 G43/7定向完成: ORARA F281/7 F281/7 F45/7 F45/7 5.1.3 PMC参数画面(PMCPRM)(1)按SYSTEM功能键,按PMC软件键后,再选择PMC PRM 软件键后,就进入PMC的参数画面。

FANUC系统IO信号状态的显示

FANUC系统的基本检查与测试之四——FANUC系统I/O信号状态的显示在FANUC系统中,通过系统的MDI/CRT面板检查、诊断的接口信号状态,实质上是输入、输出缓冲存储器的内容,当系统与外部信号连接的接口电路(如输入接收器或输出驱动器)发生故障时,诊断信号的状态将与实际输入、输出不同。

为了方便维修与调试,部分系统还可以通过修改输入、输出缓冲存储器的内容,对外部信号进行模拟输入/输出。

系统的状态诊断操作,在不同的数控系统中有所不同,维修时可以参考数控系统的维修说明书进行。

由于状态诊断是维修数控机床的重要手段,现将常用系统的状态诊断操作步骤介绍如下:1、FS0/6输入/输出信号的状态诊断(1)按系统MDI/CRT操作面板上的〖DGNOS〗键,系统显示诊断页面。

(2)按系统MDI/CRT操作面板上的〖PAGE〗键(换页)或〖CURSOR〗(光标移动键),可以逐页显示诊断信号的状态。

(3)在系统显示诊断页面时,亦可以通过输入诊断地址及〖INPUT〗键,直接搜索所需要的诊断页面。

2、FS11输入/输出信号的状态诊断(1)在系统显示“机能选择”页面时,按下系统MDI/CRT的软功能键〖SERVICE〗,显示系统维修页面(“机能选择”页面可以通过面板上的“机能”菜单键直接进入)。

(2)按系统MDI/CRT的软功能键〖CHAPTER〗,使显示器出现软功能键〖DGNOS〗。

(3)按系统MDI/CRT的软功能键〖DGNOS〗键,显示诊断页面;或通过多次操作软功能键〖SERVICE〗,亦可以显示诊断页面。

(4)按系统MDI/CRT操作面枫上的〖PAGE〗键(换页)或〖CURSOR〗(光标移动键),可以逐页显示诊断信号的状态;或按操作菜单键,切换到操作选择页面,按下软功能键〖INP-NO〗进入操作引导方式;在面板上用地址与数字键,输入诊断地址后,按〖EXEC〗键,可以直接搜索所需要的诊断参数。

3、FSl5的输入/输出信号的状态诊断(1)按MDI/CRT面板上的[CNC/PMC]键。

FANUC数控系统功能介绍

FANUC数控系统功能介绍〔中英文对照〕1. FANUC 0i 系统主CPU板的构成框图读者要想对数控系统有一个准确的维修思路,首先要了解该数控系统的硬件结构,为此,本文首先给岀FANUC 0i系统主CPU板的构成框图。

FANUC 0i系统与FANUC 16/18/21 等系统的结构相似,均为模块化结构。

如以下图所示0i的主CPU板上除了主CPU及外围电路之外,还集成了FROM&SRAM 模块,PMC控制模块,存储器&主轴模块,伺服模块等,其集成度较FANUC 0系统〔0系统为大板结构〕的集成度更高,因此0i控制单元的体积更小。

2. 系统故障分析与处理方法当系统电源翻开后,如果电源正常,数控系统那么会进入系统版本号显示画面〔如以下图所示〕,系统开始进行初始化。

如果系统出现硬件故障,显示屏上会出现900 —973号报警提示用户。

下面介绍出现系统报警时的原因和处理方法。

2.1900 号报警〔ROM奇偶校验错误〕此报警表示发生了ROM奇偶错误。

要点分析:系统中的FROM在系统初始化过程中都要进行奇偶校验。

当校验出错时,那么发生FROM奇偶性报警,并指出不良的FROM文件。

原因和处理:主板上的FRO M&SRAM 模块或者主板不良。

〜911报警〔DRAM奇偶校验错误〕此报警是DRAM 〔动态RAM 〕的奇偶错误。

要点分析:在FANUC 0 i数控系统中,DRAM的数据在读写过程中,具有奇偶校验检查电路,一旦出现写入的数据和读出的数据不符时,那么会发生奇偶校验报警。

ALM910和ALM911分别提示低字节和高字节的报警。

原因和处理:应考虑主板上安装的DRAM不良。

更换主板〜913报警〔SRAM奇偶校验错误〕此报警是SRAM 〔静态RAM 〕的奇偶错误。

要点分析:与DRAM 一样,SRAM中的数据在读写过程中,也具有奇偶校验检查电路,一旦出现写入的数据和读出的数据不符时,那么会发生奇偶校验报警。

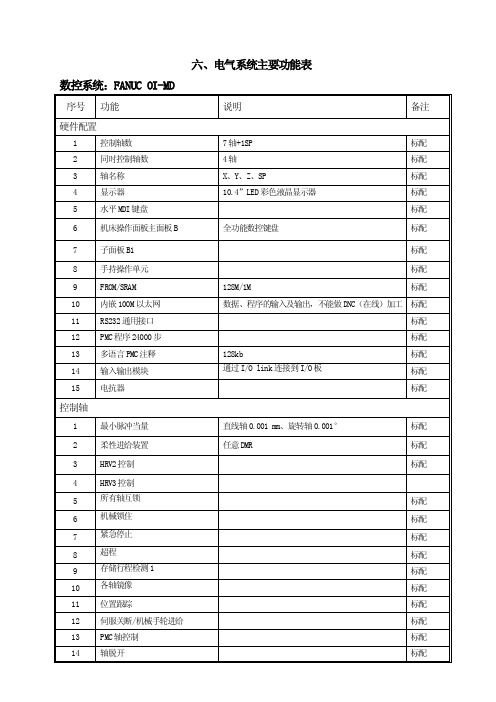

fanucoi-md系统介绍部分

六、电气系统主要功能表数控系统:FANUC OI-MD文- 汉语汉字编辑词条文,wen,从玄从爻。

天地万物的信息产生出来的现象、纹路、轨迹,描绘出了阴阳二气在事物中的运行轨迹和原理。

故文即为符。

上古之时,符文一体。

古者伏羲氏之王天下也,始画八卦,造书契,以代结绳(爻)之政,由是文籍生焉。

--《尚书序》依类象形,故谓之文。

其后形声相益,即谓之字。

--《说文》序》仓颉造书,形立谓之文,声具谓之字。

--《古今通论》(1) 象形。

甲骨文此字象纹理纵横交错形。

"文"是汉字的一个部首。

本义:花纹;纹理。

(2) 同本义[figure;veins]文,英语念为:text、article等,从字面意思上就可以理解为文章、文字,与古今中外的各个文学著作中出现的各种文字字形密不可分。

古有甲骨文、金文、小篆等,今有宋体、楷体等,都在这一方面突出了"文"的重要性。

古今中外,人们对于"文"都有自己不同的认知,从大的方面来讲,它可以用于表示一个民族的文化历史,从小的方面来说它可用于用于表示单独的一个"文"字,可用于表示一段话,也可用于人物的姓氏。

1.事物错综所造成的纹理或形象:灿若~锦。

2.刺画花纹:~身。

3.记录语言的符号:~字。

~盲。

以~害辞。

4.用文字记下来以及与之有关的:~凭。

~艺。

~体。

~典。

~苑。

~献(指有历史价值和参考价值的图书资料)。

~采(a.文辞、文艺方面的才华;b.错杂艳丽的色彩)。

5.人类劳动成果的总结:~化。

~物。

6.自然界的某些现象:天~。

水~。

7.旧时指礼节仪式:虚~。

繁~缛节(过多的礼节仪式)。

8.文华辞采,与“质”、“情”相对:~质彬彬。

9.温和:~火。

~静。

~雅。

10.指非军事的:~职。

~治武功(指礼乐教化和军事功绩)。

11.指以古汉语为基础的书面语:552~言。

~白间杂。

12.专指社会科学:~科。

13.掩饰:~过饰非。

FANUC-Oi系统参考点返回误差诊断与应用技巧

数控系统返回参考点是建立机床坐标系的前提,也是众多使用功能的基础。

因此,系统在正常工作之前首先要返回参考点。

返回参考点动作不正常包含两种情况:一是回参考点动作不能进行,二是参考点位置不正确。

一、数控机床返回参考点基本原理按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种,即栅点法和磁开关法。

在栅点法中,检测器随着电机一转信号同时产生一个栅点或一个零位脉冲,在机械本体上安装一个减速挡块及一个减速开关,当减速撞块压下减速开关时,伺服电机减速到接近原点速度运行。

当减速撞块离开减速开关时,即释放开关后,数控系统检测到的第一个栅点或零位信号即为原点。

在磁开关法中,在机械本体上安装磁铁及磁感应原点开关或者接近开关,当磁感应开关或接近开关检测到原点信号后,伺服电机立即停止运行,该停止点被认作原点。

二、参考点位置误差诊断分析1.参考点位置偏差一个栅格,可能是参考点发生整螺距偏移首先使用诊断功能监视减速信号,并记下参考点位置与减速信号起作用的那个点的位置。

这两点之间的距离应该大约等于电机转一圈时机床所走的距离的一半。

对于FANUC-Oi系统,参考点一般设定于参考点减速挡块放开后的第一个编码器的“零脉冲”上。

若参考点减速挡块放开时刻,编码器恰巧在零脉冲附近,由于减速开关动作的随机性误差,可能使参考点位置发生1个螺距的偏移,这种情况可能会产生批量零件的报废,这一故障在使用小螺距滚珠丝杆的场合特别容易发生。

解决的办法是调整参考点减速挡块位置或将电机旋转180°左右的角度,使得挡块放开点与“零脉冲”位置相差在半个螺距左右。

2.回零重复性差或参考点位置偏差的检查和处理参考点返回具有随机性,导致回零重复性差或参考点位置偏差,造成这种现象的原因很多。

(1)滚珠丝杆间隙增大,反向移动机床时,造成移动位置偏差。

解决的办法是重新修磨滚珠丝杆螺母,调整垫片,调整间隙。

(2)回零轴轴承座润滑不良,致使轴承磨损或损坏,回零轴轴承座误差叠加造成位置偏差。

Fanuc0imd数控系统的功能表

圆柱插补

-

螺旋插补

圆弧插补+最大2轴直线插补

○

螺纹切削、同步进给

○

多头螺纹切削

-

螺纹切削中的回退

-

连续螺纹切削

-

变螺距螺纹切削

-

多边形加工

-

主轴间多边形加工

-

跳过

G31

○

多步跳过

J849

☆

高速跳过

输入点数为4位

○

扭矩极限跳过

○

返回参考点

G28

○

返回参考点检测

G27

○

返回第2参考点

○

返回第3/第4参考点

○

控制输入/输出

○

选择程序段跳过

9个

○

最大指令值

±9位数

○

程序号

O4位数

○

外部存储和子程序调用功能

○

顺序号

N5位数

○

绝对/增量指令

在同一程序段可混用

○

小数点输入/计算器小数点输入

○

10倍输入单位

○

直径/半径指定

○

平面选择

G17、G18、G19

○

旋转轴指定

-

旋转轴的翻转

-

极坐标指令

○

-

坐标系设定

○

自动坐标系设定

动态图形描绘、刀具轨迹描绘

S790

-

工件形状

6种类型

-

绘图坐标

8种类型

-

调整向导

校准

触指位置、长度、直径、位移

S790

-

刀具测量

铣削刀具、车削刀具

-

工件调整

表面、外/径、宽度、C轴、倾角、拐角

FANUC0i系列伺服系统故障的诊断与维修-4页精选文档

FANUC0i系列伺服系统故障的诊断与维修1 进给伺服系统概述1.1 进给伺服系统基本概念进给伺服系统是以机床移动部件的位置和速度作为控制量的自动控制系统。

这个系统具有高精度定位功能和位置跟踪功能。

它的性能决定了数控机床的最大进给速度,定位精度等。

1.2 进给伺服系统的组成进给私服系统由5部分构成,这五部分为伺服放大器、伺服电动机、继电器、脉冲编码器以及接触器。

他们互相的配合让此系统能够正常的运行。

1.3 数控机床对进给伺服系统的要求数控机床对进给伺服系统有以下的几个要求。

第一,能够可逆运行。

所谓的可逆运行,就是能够灵活的正反向运行。

第二,高精度。

数控机床是按照预定的程序自动进行加工的,这样的工作、运行特点是不同于以往的传统的手动操作,是不能通过人的意志、尝试来补偿或者是调整其他因素对于加工精度的影响,所以这就要求数控机床的实际位移与指令位移之间误差要很小。

第三,调速范围宽。

调速范围是指最高进给速度和最低进给速度之比。

第四,快速响应并无超调。

这个要求说明了进给伺服系统要具有良好的快速响应特性,能够快速的对于自己所跟踪的指令信号做出响应。

第五,低速大转矩。

机床加工大多是低速时进行切削,即在低速时进给驱动要有大的转矩输出。

1.4 数控机床进给伺服系统的分类数控机床进给伺服系统大致可以分为以下三类,即开环控制伺服系统、闭环伺服系统以及半闭环控制伺服系统。

开环系统无法进行位置和速度的检测,电动机将依据电脉冲驱动进给运动达到期望的位置。

开环系统采用步进电动机作为动力源,并且假定只要输入一定数量的电脉冲,机床就有相应的位移量。

由于没有检测元器件,构成这样的系统成本较低,但是它的缺点是一旦产生误差,就会逐渐积累。

闭环系统是由信号正向通路和反馈通路构成闭合回路的自动控制系统。

在数控机床中由伺服电动机、比较线路、伺服放大线路、速度检测器和安装在工作台上的位置检测器组成。

这种系统对工作台实际位移量进行自动检测并与指令值进行比较,用差值进行控制。

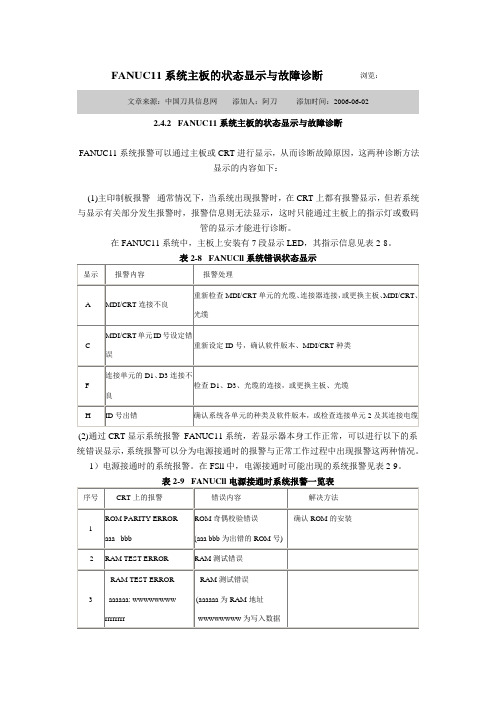

FANUC系统主板的状态显示与故障诊断

发那科FANUC6系统主板的状态显示与故障诊断来源:数控产品网添加:2008-06-04 阅读:100次[ 内容简介]在不同的系统中,系统主板的状态指示有不同的含义,维修时应根据系统的不同区别对待。

对于常见系统,主板的状态指示含义如下述。

当数控系统发生报警时,通常情况下可以在系统显示器上显示报警号与报警内容,但如果与显示功能有关的部分发生故障时,显示就无法进行,这时必须依靠系统主板或其他部分的指示灯(LED)的状态,进行故障分析、诊断与维修。

在不同的系统中,系统主板的状态指示有不同的含义,维修时应根据系统的不同区别对待。

对于常见系统,主板的状态指示含义如下述。

2.4.1 FANUC6系统主板的状态显示与故障诊断FANUC6系统主板上有五个LED作为系统错误状态指示,其含义如下:1)WDALM:当系统主板上的WDALM指示灯亮时,为系统监控报警。

引起此报警原因一般为系统RAM出错,或者是系统功能参数(PRM 000~005、PRM300~304)设定错误。

当出现以上故障时,在某些场合,一般可以通过RAM的初始化操作进行清除。

2)LED 0~3:指示系统错误,其状态显示见表2-7。

表2-7 FS6系统错误状态显示●:LED不亮;口:LED亮;女:LED闪烁。

注意:在FANUC 6系统中,还可以通过RAM测试操作,检测故障的RAM号。

RAM测试的操作步骤如下:1)确认系统RAM故障。

2)同时按住“-”与“.”,同时起动系统。

3)CRT显示画面:IL—MODE 1、TAPE 2、MEMORY 3、ENPANE 4、BUBBLE 5、PC—LOAD 6、RAMTEST 4) 按数字键6,进入RAM测试状态。

5) 按START键,进行RAM0测试。

6) 再次按START键,进行RAMl测试。

7) 重复按START键,完成对全部(RAM0~RAMl0)的测试,测试结果状态与故障的RAM对应关系见表2-7。

(。

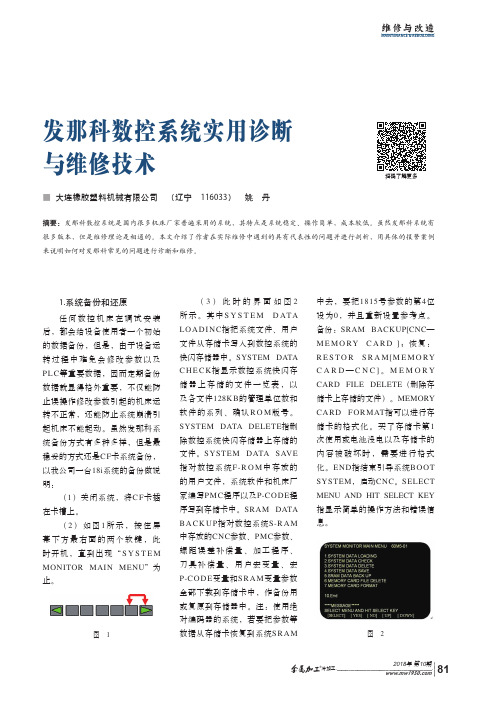

发那科数控系统实用诊断与维修技术

2018年 第10期冷加工发那科数控系统是国内很多机床厂家普遍采用的系统,其特点是系统稳定、操作简单,成本较低。

虽然发那科系统有很多版本,但是维修理论是相通的。

本文介绍了作者在实际维修中遇到的具有代表性的问题并进行剖析,用具体的报警案例扫码了解更多图 1图 2Maintenance & rebuilding维修与改造2018年 第10期冷加工82(4)利用“d o w n ”将光标移动到数字5上,也就是“SRAM DATA BACKUP ”,此时按软键即“SELECT ”下面的软键,此时出现画面如图3所示。

图 3备份操作:①按“S E L E C T ”键移动光标选择“1、SRAM BACKCUP[CNC -MEMORY CARD]”。

②按屏幕最下边的“YES ”键,则系统数据就开始拷入到CF 卡中。

③当屏幕上出现“C O M P L E T E ”的时候,表明备份操作成功完成。

还原操作:①按“S E L E C T ”键移动光标选择“2、R E S T O R E S R A M[M E M O RY -C N C]”。

②按屏幕最下边的“YES ”键,则C S 卡中的系统数据就开始拷入到机床中。

③当屏幕上出现“COMPLETE ”的时候,表明还原操作成功完成。

④关机,重新上电。

备份和还原要慢慢操作,不可过急,这类操作中CF 卡里不要有其他机床的数据备份,以免混淆,引起机床备份还原失败和错误。

2.数控机床返回参考点发那科系统一般采用的是带挡块和绝对值的记忆方式。

数控系统开机后,如果是绝对值数控系统,它的参考点就是靠电动机来记忆的,所以不用返回参考点,而增量数控系统则必须要执行反参考点操作,我将通过几个最常见的报警讲解一下如何处理这类问题。

(1)报警号506、507超程。

数控系统出现这种自动执行程序报警,我们首先要把程序要执行的动作先后顺序了解清楚,返回参考点的动作实际就3步:①快速移动到参考点附近。

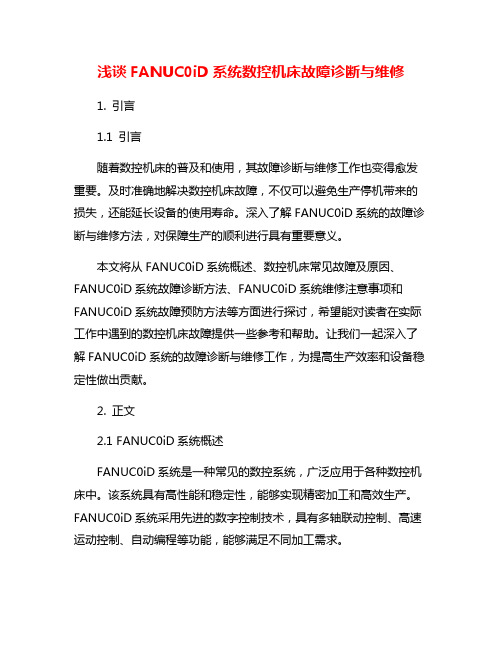

浅谈FANUC0iD系统数控机床故障诊断与维修

浅谈FANUC0iD系统数控机床故障诊断与维修1. 引言1.1 引言随着数控机床的普及和使用,其故障诊断与维修工作也变得愈发重要。

及时准确地解决数控机床故障,不仅可以避免生产停机带来的损失,还能延长设备的使用寿命。

深入了解FANUC0iD系统的故障诊断与维修方法,对保障生产的顺利进行具有重要意义。

本文将从FANUC0iD系统概述、数控机床常见故障及原因、FANUC0iD系统故障诊断方法、FANUC0iD系统维修注意事项和FANUC0iD系统故障预防方法等方面进行探讨,希望能对读者在实际工作中遇到的数控机床故障提供一些参考和帮助。

让我们一起深入了解FANUC0iD系统的故障诊断与维修工作,为提高生产效率和设备稳定性做出贡献。

2. 正文2.1 FANUC0iD系统概述FANUC0iD系统是一种常见的数控系统,广泛应用于各种数控机床中。

该系统具有高性能和稳定性,能够实现精密加工和高效生产。

FANUC0iD系统采用先进的数字控制技术,具有多轴联动控制、高速运动控制、自动编程等功能,能够满足不同加工需求。

FANUC0iD系统的主要特点包括界面友好、操作简单、程序稳定性高、抗干扰能力强等。

用户可以通过触摸屏或操作面板快速设置加工参数,实现便捷高效的加工操作。

系统具有强大的数据处理能力,能够实时监测加工过程并进行智能调整,保证加工质量和效率。

在实际应用中,FANUC0iD系统可能会出现各种故障,导致生产中断或影响加工质量。

用户需要了解常见故障及原因,及时进行诊断与维修。

在维修过程中,需要注意安全操作,避免造成进一步损坏。

定期进行系统维护保养,可以有效预防故障发生,延长设备使用寿命。

2.2 数控机床常见故障及原因数控机床在使用过程中可能会出现各种故障,影响工作效率和加工质量。

下面列举了一些常见的故障及其原因:1. 电气故障:电气故障是数控机床常见的故障之一,可能是由于电源供应不稳定、电路板接触不良或元件老化等原因造成的。

FANUC 0i系统诊断号清单

手动进给速度倍率为0%

014

NC处于复位状态

015

正在检索外部程序号

016

正在使用后台功能

020

切削速度上升/下降

021

按下了MDI复位按钮

022

输入了复位或倒带

023

输入了复位或倒带急停信号

024

复位信号被输入

025

停止移动或暂停

200

串行编码器报警内容

201

串行编码器报警内容

202

串行编码器报警内容

454

刚性攻指令误差的瞬时值(带符号、累计值)

456

刚性攻螺纹时,主轴换算移动误差的瞬时值(带符号)

457

刚性攻螺纹时,同步误差的宽度(最大值)

510

HSSB显示的内部信息

511

HSSB显示的内部信息

512

HSSB显示的内部信息

513

HSSB显示的内部信息

415

第二主轴同步控制中的位置偏差量

416

第一、二主轴同步误差的绝对值

417

第一主轴的位置编码器的反馈信息

418

第一主轴位置环的位置偏差量

419

第二主轴的位置编码器的反馈信息

420

第一主轴位置环的位置偏差量

445

第一主轴的位置数据

446

第一主轴的位置数据

450

刚性攻螺纹时,主轴的位置偏差量

451

刚性攻螺纹时,主轴的分配量

203

串行编码器报警内容

204

串行编码器报警内容

205

分离型串行脉冲编码器报警内容

206

分离型串行脉冲编码器报警内容

280

伺服参数异常报警

FANUC-Oi系统参考点返回误差诊断与应用技巧

FANUC-Oi系统参考点返回误差诊断与应用技巧数控系统返回参考点是建立机床坐标系的前提,也是众多使用功能的基础。

因此,系统在正常工作之前首先要返回参考点。

返回参考点动作不正常包含两种情况:一是回参考点动作不能进行,二是参考点位置不正确。

一、数控机床返回参考点基本原理按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种,即栅点法和磁开关法。

在栅点法中,检测器随着电机一转信号同时产生一个栅点或一个零位脉冲,在机械本体上安装一个减速挡块及一个减速开关,当减速撞块压下减速开关时,伺服电机减速到接近原点速度运行。

当减速撞块离开减速开关时,即释放开关后,数控系统检测到的第一个栅点或零位信号即为原点。

在磁开关法中,在机械本体上安装磁铁及磁感应原点开关或者接近开关,当磁感应开关或接近开关检测到原点信号后,伺服电机立即停止运行,该停止点被认作原点。

二、参考点位置误差诊断分析1.参考点位置偏差一个栅格,可能是参考点发生整螺距偏移首先使用诊断功能监视减速信号,并记下参考点位置与减速信号起作用的那个点的位置。

这两点之间的距离应该大约等于电机转一圈时机床所走的距离的一半。

对于FANUC-Oi 系统,参考点一般设定于参考点减速挡块放开后的第一个编码器的“零脉冲”上。

若参考点减速挡块放开时刻,编码器恰巧在零脉冲附近,由于减速开关动作的随机性误差,可能使参考点位置发生1个螺距的偏移,这种情况可能会产生批量零件的报废,这一故障在使用小螺距滚珠丝杆的场合特别容易发生。

解决的办法是调整参考点减速挡块位置或将电机旋转180°左右的角度,使得挡块放开点与“零脉冲”位置相差在半个螺距左右。

2.回零重复性差或参考点位置偏差的检查和处理参考点返回具有随机性,导致回零重复性差或参考点位置偏差,造成这种现象的原因很多。

(1)滚珠丝杆间隙增大,反向移动机床时,造成移动位置偏差。

解决的办法是重新修磨滚珠丝杆螺母,调整垫片,调整间隙。

Fanuc系统的IO强制功能

Fanuc系统的IO强制功能数控系统,是一个高新技术。

业界说这个系统高档与否,除了系统CPU运算速度、插补效率、控制运行轨迹高速精准这些硬性指标外,功能辐盖面是否大而全,特别是诊断、远程实时监控等功能是否完善都是重要的参考指标!现在的数控系统大部分都有信号逻辑实时检测功能,可以清楚明了地知晓当前控制信号的状态。

但是并非所有的系统具有信号输入输出强制功能。

I/O强制功能对于专业人员来说,大家都知道它在系统维护与诊断方面的巨大作用!合理利用该功能,可以快速准确找出输出过程及执行机构中的故障!FANUC I系列数控系统是具有这个功能的。

但是因为隐蔽性较强、各专业资料也鲜有介绍,所以该功能一直未能被大多数人理解与运用,甚至还有人认为根本就没有这个功能。

这是从系统的MDI键盘上按SYSTEM进入第一级,然后按PMC软键进入第二级后得到的画面。

按PMCPRM键后进入到这个画面。

若要进行信号的I/O强制,则需按上一幅图片的最右边那个SETTING那个键,从而进入到本幅图片。

本幅图片中各主要功能简述如上。

继续进行设置,图片中所示红框中的两项在进行强制功能时必须同时设置为1,从而开启强制功能!这步很重要,鲜为人知。

设置相关的参数后,我们就做一个信号的测试吧!返回PMC的二级画面,按PMCDGN进入所属的子菜单,可得到这幅信号查询画面!如该幅图中所示,我们查询Y2.6这个名为刀怀垂直的信号。

依图中标示,可进入下幅图片之内容。

从这个信号的实际状态看,现在是非零的。

在此信号的支持下,刀怀是处于水平状态的。

现在由于需要,我就是要将刀怀处于垂直状态。

该怎样处理呢?要将实时状态为0的信号转为1的信号,在前面设置好的情况下现在就变得很简单了!按上幅图片中所示的FORCE(强制),则会出现信号转换的ON/OFF 开关按键。

试验一下吧,在此信号下按ON键。

则该信号立即变成为1。

实际机构动作行为则为刀怀从水平位置转到垂直位置。

经验总结:在实际机构不能动作时,但又不好判断是由输出信号还是执行机构引起的时候,运用此功能可达到事半功倍的效果!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本文通过FANUC Oi系统的诊断功能和相关真实维修案例,解决常见FANUC Oi 无报警故障。

同时对不能手轮操作的故障进行分析,并提出维修方案。

FANUC系统维修,找慧博时代。

瞿工FANUC Oi数控系统发生故障后(如无报警信息),可通过系统的诊断画面进行故障判断。

系统的诊断画面在机床出现异常时,诊断功能提供的报警信号和监控数据为故障判断提供了判断的依据。

调出诊断画面的操作方法如下:利用诊断功能诊断故障如何有效地使用诊断功能提供的诊断信息来帮助查找和排除故障呢?这一定是我们最为关注的问题。

接着来学习如何使用诊断功能去解决一些在实际中经常出现的一些隐性故障。

(1)诊断号000为1时,表明系统正在执行辅助功能(M指令)。

在辅助功能的执行过程中,000号将会保持为1,直到辅助功能执行完了信号到达为止。

因此,当出现辅助功能执行时间超出正常值时,可能是辅助功能的条件未满足。

所以出现无报警的异常,查找故障点时,若诊断号000为1,可以首先检查辅助功能所要完成的机床动作是否已经完成。

故障现象:一数控机床在自动运行状态中,每当执行M8(切削液喷淋)这一辅助功能指令时,加工程序就不再往下执行了。

此时,管道是有切削液喷出的,系统无任何报警提示。

排除思路:调出诊断功能画面,发现诊断号000为1,也就是说系统正在执行辅助功能,切削液喷淋这一辅助功能未执行完成(在系统中未能确认切削液是否己喷出,而事实上切削液已喷出)。

于是,查阅电气图册,发现在切削液管道上装有流量开关,用以确认切削液是否已喷出。

在执行M8这一指令并确认有切削液喷出的同时,在PMC程序的信号状态监控画面中检查该流量开关的输入点X2.2而该点的状态为0(有喷淋时应为1),于是故障点可以确定为在有切削液正常喷出的同时这个流量开关未能正常动作所致。

因此重新调整流量开关的灵敏度,对其动作机构喷上润滑剂,防止动作不灵活,保证可靠动作。

在作出上述处理后,进行试运行,故障排除。

(2)诊断号003为1时,表明系统正在对移动后的伺服轴是否准确定位到指令值进行检查。

当伺服轴未能实现准确定位的话,将会出现诊断号003长期为1的情况出现。

故障现象:一数控机床在自动加工过程中,经常出现偷停现象。

特别是在Z轴移动后,出现偷停现象比较多。

在出现此现象后,加工程序就不往下执行了,但可能几十秒后,加工程序又重新往下执行,有时又不行,机床就一直愣在那里没有发出任何的报警信息。

排除思路:在无任何报警信息的情况下,调出诊断功能画面,希望从中找到一点故障的线索。

在对诊断功能画面进行查看时发现,诊断号003正在进行到位检测,信号为1,于是查看诊断号为300的各伺服轴实时指令与实际位置偏差量,发现Z轴的实时指令与实际位置偏差量的值为50而定位的容许偏差值(到位宽度)是由参数1826设定的,也就是说只要诊断号为300的各伺服轴实时指令与实际位置偏差量不超过参数1826中所设定的值的话,系统就认为伺服轴的定位完成,否则的话系统认为伺服轴的定位未完成,于是就进行反复的定位,加工程序也就无法往下执行。

而这台机床在参数1826中,Z轴的到位宽度值是4,所以是Z轴的实际位置偏差量大于参数设定的到位宽度值,于是出现了此故障现象。

参数1825是各轴的伺服环增益,与位置偏差量的关系为:位置偏差量=进给速度/60×伺服环增益根据此公式,可以将Z轴的伺服环增益值适当减少,从而减少位置偏差量。

在对参数1825作出了适当的调整之后,Z轴的位置偏差量减少为1,即位置偏差量小于参数1826的设定值,故障排除。

(3)诊断号005为1时,表明系统正处于各伺服轴互锁或启动锁住信号被输入,该信号禁止机床各伺服轴移动。

机床所有的轴或各伺服轴未能满足移动条件,或者说是如果伺服轴移动的话将会有危险的情况出现。

当以下PMC的伺服轴互锁信号为0时,则机床进入伺服轴互锁状态,也就是禁止移动:G8.0(禁止所有伺服轴移动)6130.0(禁止系统定义的第一伺服轴移动)6130.1(禁止系统定义的第二伺服轴移动)6130.2(禁止系统定义的第三伺服轴移动)6130.3(禁止系统定义的第四伺服轴移动)6132.0(禁止系统定义的第一伺服轴正方向移动)6132.1(禁止系统定义的第二伺服轴正方向移动)6132.2(禁止系统定义的第三伺服轴正方向移动)G132.3(禁止系统定义的第四伺服轴正方向移动)6134.0(禁止系统定义的第一伺服轴负方向移动)6134.1(禁止系统定义的第二伺服轴负方向移动)G134.2(禁止系统定义的第三伺服轴负方向移动)6134.3(禁止系统定义的第四伺服轴负方向移动)故障现象:一数控加工专机在自动运行的过程中,当执行到G 90G01Z0;这一句程序时,出现无故停止的现象。

进行系统复位,再重新开始执行加工程序,也是执行到G 90G01Z0;这一句程序时,停止动作。

此时,也无任何的报警信息。

排除思路:在无任何报警信息的情况下,调出诊断功能画面,希望从中找到一点故障的线索。

在对诊断功能画面进行查看时发现,诊断号005系统正处于各伺服轴互锁或启动锁住信号被输入为1。

于是检查上述PMC的伺服轴互锁信号,发现6130.0为0,而Z轴是系统中定义的第一轴,查阅梯形图,看一看线圈 130.0未能接通的原因,最后发现是刀塔抬起/落下的检测接近开关的状态同时为1,检查发现刀塔实际上是落下到位了,而抬起检测的接近开关因为沾有铁屑,而发出误信号,于是PMC程序判定Z轴的安全移动条件未满足。

清理了该接近开关以后,线圈6130.0置1,Z轴的互锁状态解除,故障排除。

(4)350号报警,这是a串行脉冲编码器内的控制部分发生异常所引起的。

这时可使用诊断功能中诊断号202和204显示的报警状态进行故障具体原因的确定。

(5)351号报警,这是a串行脉冲编码器与模块之间的通信发生异常所引起的。

这时可使用诊断功能中诊断号203显示的报警状态进行故障具体原因的确定。

(6)400号报警,这是系统检测出伺服模块或者伺服电动机过热所引起的。

这时可使用诊断功能中诊断号为200和201显示的报警状态进行故障具体原因的确定。

(7)414号报警,这是伺服模块或者伺服电动机发生异常所引起的。

这时可使用诊断功能中诊断号200,201和204显示的报警状态,以及伺服模块上的LED所显示的报警号进行故障具体原因的确定。

(8)416号报警,这是位置检测器的信号断线或短路所引起的。

这时可使用诊断功能中诊断号200和201显示的报警状态进行故障具体原因的确定。

(9)417号报警,这是系统伺服参数设定异常所引起的。

这时可使用诊断功能中诊断号203和280显示的报警状态进行故障具体原因的确定。

(10)749号报警,这是主轴伺服模块部分发生异常所引起的。

这时可使用诊断功能中诊断号408显示的报警状态进行故障具体原因的确定。

(11)750号报警,这是在串行主轴系统中通电时,主轴伺服模块没有达到正常的启动状态所引起的。

这时可使用诊断功能中诊断号409显示的报警状态进行故障具体原因的确定。

3、不能手轮运行如果手轮操作不能进行,可能有以下原因:伺服没有激活(没有准备好)。

手摇脉冲发生器没有正确的连接到内装的I/O接口或I/O模块上。

内装的I/O接口或I/O模块的I/O Link没有分配或没有正确分配。

由于参数设定错误使相关信号没有输入。

采取措施:1)检查伺服放大器上的LED显示是否为"0"。

如果显示"0"以外的数字,说明伺服没有激活,2)检查电缆是否断线或短路;3)检查手轮是否出现故障(手摇脉冲发生器信号是否正确)4)检查I/O模块的I/O Link分配5)检查参数和输入信号在CRT的左下角检查CNC的状态应在HND状态,否则,方式选择不正确。

进一步通过PMC的诊断功能(PMCDGN)查看方式选择:手轮方式为G0043"MD4=1,MD2=0,MD0= 0"检查手轮进给轴选择信号检查手轮进给倍率选择,PMC的PCDGN来确认信号:G0019 MP2和MP1位。

分度工作台的分度轴手脉的进给不能执行系统无报警,Y轴原点复归完不成,执行到某一程序段尾时,程序停顿,下一程序段不执行查各部位信号,查外围环境系统过热降温 6MB27 Z轴不能回零分析回零原理及方式 Z轴的低速运动性能下降调整驱动系统 6M28 程序运行时,刀台往前冲,至超程报警查CNC系统,查编程编程错误有一个程序少了一个小数点 6T-C29 快速定位时,Z轴上下抖动,无报警查放大量过大,查加/减速时间过短加/减速时间过短调整伺服板放大器上的补偿电容,增大电容量,正常 630 机床乱走查内部程序,乱不详重新送程序,正常 7FANUC-18i调试参数一览表调试参数一览表:一、SV设定SV设定(未接光栅) SV设定(接上光栅)X Y Z B X Y Z B初始设定位 1010 1010 1010 1010 1010 1010 1010 1010电机号 303 303 303 293 303 303 303 293AMR 0 0 0 0 0 0 0 0CMR 2 2 2 2 2 2 2 105FEEDGEAR 1 1 1 3 1 1 1 1N/M 200 100 100 2000 1 1 100 2移动方向 111 -111 -111 -111 111 -111 -111 -111速度环脉冲数 8192 8192 8192 8192 8192 8192 8192 8192位置环脉冲数 12500 12500 12500 12500 5000 10000 12500 1500 参考计数器 5000 10000 10000 10000 50000 50000 10000 6000注:光栅生效NO.1815.1=1 FSSB开放相应接口。

二、进给轴控制相关参数1423 手动速度1424 手动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最大转速NO.3741 主轴低档转速(最高转速)NO.3742 主轴高档转速(最高转速)NO.4019.7=1 自动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显示主轴速度NO.3111.5=1 显示负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR用于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器生效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显示主轴负载表31I带密码的PLC程序破解过程首先声明一点,本人没学过破解,有说的不对的地方,欢迎大家指教。