PLC液位流量串级控制

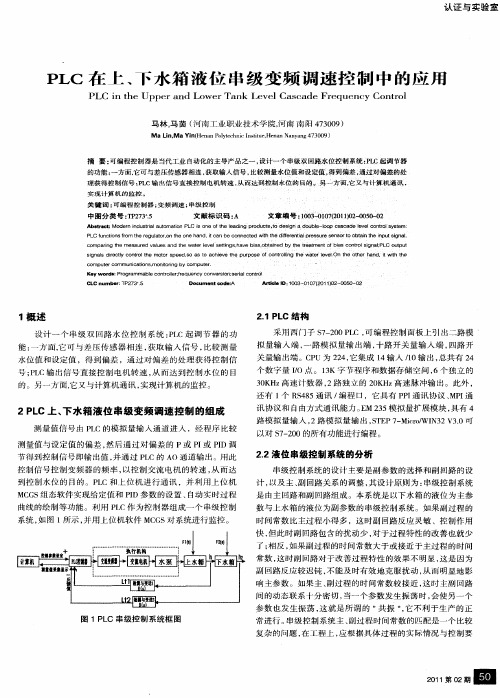

PLC在上、下水箱液位串级变频调速控制中的应用

马 林 , 茵 ( 南 工 业 职 业 技 术 学 院 , 南 南 阳 4 30 ) 马 河 河 7 0 9

M aLnM aY nH n nP ltc ncIsteHe a na g4 30 i, i (e a oyeh i tu , n n当代 工业 自动化 的主 导产 晶 之一 , 计 一个 串级 双 回路 水位 控制 系统 : L 设 P C起调 节器

2P C上、 L 下水箱液位 串级变频调速控制 的组成

测 量 值 信 号 由 P C的 模 拟 量 输 入 通 道 进 入 ,经 程 序 比 较 L

sgn 。 r t o t h o o pe d,o 8 o a hiv he pu po e o onr l he watr {v l n te t erh d twi h i as di l ec l c y n r t e m t rs e S s t c e e t r s fc t i ol ‘ ol ng t e e e h o h an . t t e O h

实 现计 算机 的监控 。

关 键 词 : 编程 控制 器 ; 可 变频调 速 ; 串级控 制

中圈 分 类 号 :P 7+ T 2 3. 5

文 献 标 识 码 : A

文 章 编 号 :0 3 00(0 0 -0 0 0 l0 - 172 1)20 5 -2 1

Abs r c : o r us r t m at n PL i l ft e l a n pr uC s t sgn d o l -lo c ca v o to y t m : t a t M ae n i nd tal i auo o i C sor o h e dig od t 。o de i d ub e o p as d l el n r ls s e e e e c

液位串级控制系统研究与设计本科论文

液位串级控制系统研究与设计本科论文液位串级控制系统研究与设计在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

本设计以过程控制实验室的TKJ-2型高级过程控制实验设备为平台,设计了基于IPC-PLC的分布式控制系统。

上位机采用MCGS组态软件,用STEP7软件进行编程,下位机采用西门子S7-200PLC。

首先确定了中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统两种控制方案。

主要是看副控参数不同时其控制效果的变化,进行对比研究。

然后完成了系统硬件和软件设计,硬件主要是选型和原理图的绘制,软件是完成组态画面的绘制、动画连接和PLC 程序的编写。

接着对中水箱、下水箱、中下水箱、主管流量用阶跃响应曲线法进行了建模与辨识,根据响应曲线法中的PID整定公式进行了调节器参数的整定,完成了下水箱、中下水箱和主管流量单回路PID控制,最终本着先副后主的串级整定方法对中下水箱液位串级控制系统和主管流量下水箱液位串级控制系统的主调节器参数进行了整定,完成了算法对比研究。

通过系统调试得出了液位串级控制系统要比单回路控制效果好,表现在调节时间短,超调小,静差小等方面。

关键词:液位;PID整定;串级;响应曲线法Research and Design about Level Cascade Control SystemDesign DescriptionIn industrial production, the level of process control systems charged with the amount of particularly important in the petroleum, chemical, environmental protection, water treatment, metallurgy and other industries.Automation of industrial processes often need to measure and control the level of certain equipment and containers.This design process control laboratory TKJ-2 Advanced Process Control laboratory equipment as a platform to design a distributed control system based on IPC-PLC.Host computer uses MCGS configuration software,Programming with STEP7 software,The next machine with Siemens S7-200PLC.First determine the two control schemes of the flow of the lower tank level cascade control system and competent tank level cascade control system.Mainly to see the vice control parameters while the effect of changes, a comparative study.And then complete the system hardware and software design, hardware selection and schematic drawing, the software is complete the configuration screen drawing, animations connection and PLC program to write.n on the tank, under tank, under tank competent flow step response curve method for modeling and identification,Tuning the regulator parameters according to the response curve method of PID tuning formula, completed under the tank, the next tank and competent flow single-loop PID control,Ultimately the spirit of the first vice emperor Cascade tuning method of tuning cascade control system of tank level and in charge of traffic of the main regulator of the tank level cascade control system parameters, and complete algorithm for comparative study.Level cascade control system than the single-loop control results obtained through the system debugging, performance in the short adjustment time, small overshoot and static error, and other aspects.Key Words:Process control;PID tuning;cascade;the response curve method目录1绪论 (1)1.1研究背景 (1)1.2国内外研究现状 (2)1.2.1国外研究现状 (2)1.2.2国内研究现状 (3)1.3软件简介 (4)1.3.1 MCGS软件 (4)1.3.2 MATLAB软件 (5)1.4论文主要研究内容 (6)2系统控制方案设计 (8)2.1串级控制系统 (8)2.1.1串级系统的组成结构 (8)2.1.2串级系统设计 (8)2.2 PID控制原理 (10)2.3 PID整定 (11)2.3.1单回路PID整定方法 (11) 2.3.2串级系统PID整定方法 (13) 2.4方案设计 (14)2.4.1中下水箱液位串级 (14)2.4.2主管流量下水箱液位串级 (14) 3系统硬件设计 (16)3.1系统硬件选型 (16)3.2系统硬件原理图 (17)4系统软件设计 (18)4.1上位机组态设计 (18)4.1.1建立数据对象及通道 (18) 4.1.2组态画面设计 (19)4.2 PLC程序设计 (24)4.2.1 PLC的I/O口分配 (24)4.2.2中间变量 (24)4.2.3程序流程图 (25)5被控对象建模与辨识 (27)5.1阶跃响应曲线法建立模型 (27)5.2被控对象参数辨识 (27)5.2.1中水箱参数辨识 (27)5.2.2下水箱参数辨识 (29)5.2.3中下水箱参数辨识 (31)5.2.4主管流量参数辨识 (32)6系统调试 (34)6.1下水箱单回路 (34)6.2中下水箱单回路 (34)6.3中下水箱液位串级 (35)6.3.1中水箱单回路 (35)6.3.2中下水箱液位串级 (36)6.4下水箱液位主管流量串级 (38)6.4.1主管流量单回路 (38)6.4.2下水箱液位主管流量串级 (38)7总结 (42)致谢 (43)参考文献 (44)附录 (45)1绪论1.1研究背景随着工业生产的飞速发展,人们对控制系统的控制精度、响应速度、系统稳定性与适应能力的要求越来越高。

实验3 液位流量串级控制实验

实验3 液位流量串级控制实验一、实验目的通过实验掌握串级控制系统的基本概念,掌握串级控制系统的组成结构,即主被控参数、副被控参数、主调节器、副调节器、主回路、副回路。

通过实验掌握串级控制系统的特点、串级控制系统的设计,掌握串级控制主、副控制回路的选择。

掌握串级控制系统参数整定方法,并将串级控制系统参数投运到实验中。

二、实验设备过程控制实验系统,计算机三、实验原理单回路控制系统解决了工艺生产过程自动化中大量的参数定值问题。

但是,随着现代工业生产的迅速发展,工艺操作条件的要求更加严格,对安全运行和经济性及对控制质量的要求也更高。

但回路控制系统往往不能满足生产工艺的要求,在这样的情况下,串级控制系统就应运而生。

1、串级控制系统的结构串级控制系统是改善控制质量的有效方法之一,在过程控制中得到广泛地应用,串级控制系统是指不止采用一个控制器,而是将两个或几个控制器相串级,是将一个控制器的输入作为下一个控制器设定值的控制系统。

2、串级控制系统的名词术语主被控参数:在串级控制系统中起主导作用的那个被控参数。

副被控参数:在串级控制系统中为了稳定主被控参数而引入的中间辅助变量。

主被控过程:由主参数表征其特性的生产过程,主回路所包含的过程,是整个过程的一部分,其输入为副被控参数,输出为主控参数。

副被控过程:由副被控参数为输出的生产过程,副回路所包含的过程,是整个过程的一部分,其输入为控制参数。

主调节器:按主参数的测量值与给定值的偏差进行工作的调节器,其输出作为副调节器的给定值。

副调节器:按副参数的测量值与主调节器输出的偏差进行工作的调节器,其输出直接控制调节阀动作。

副回路:由副调节器、副被控过程、副测量变送器等组成的闭合回路。

主回路:由主调节器、副回路、主被控过程及主测量变送器等组成的闭合回路。

一次扰动:作用在主被控过程上的,而不包括在副回路范围内的扰动。

二次扰动:作用在副被控过程上,即包括在副回路范围内的扰动。

当生产过程处于稳定状态时,它的控制量与被控量都稳定在某一定值。

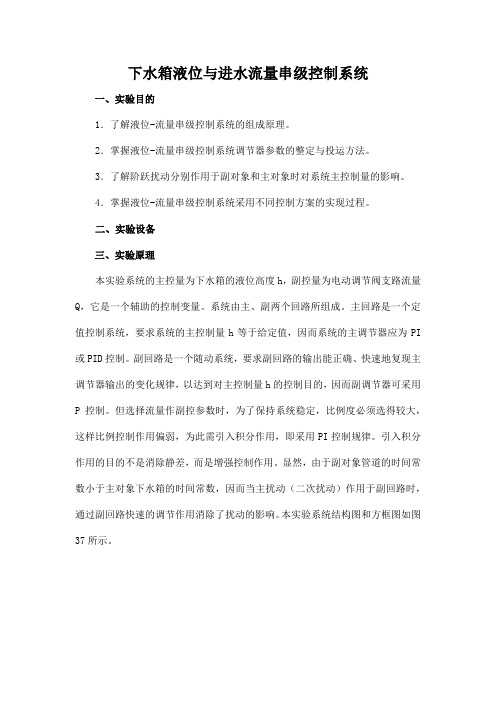

下水箱液位与进水流量串级控制系统

下水箱液位与进水流量串级控制系统一、实验目的1.了解液位-流量串级控制系统的组成原理。

2.掌握液位-流量串级控制系统调节器参数的整定与投运方法。

3.了解阶跃扰动分别作用于副对象和主对象时对系统主控制量的影响。

4.掌握液位-流量串级控制系统采用不同控制方案的实现过程。

二、实验设备三、实验原理本实验系统的主控量为下水箱的液位高度h,副控量为电动调节阀支路流量Q,它是一个辅助的控制变量。

系统由主、副两个回路所组成。

主回路是一个定值控制系统,要求系统的主控制量h等于给定值,因而系统的主调节器应为PI 或PID控制。

副回路是一个随动系统,要求副回路的输出能正确、快速地复现主调节器输出的变化规律,以达到对主控制量h的控制目的,因而副调节器可采用P控制。

但选择流量作副控参数时,为了保持系统稳定,比例度必须选得较大,这样比例控制作用偏弱,为此需引入积分作用,即采用PI控制规律。

引入积分作用的目的不是消除静差,而是增强控制作用。

显然,由于副对象管道的时间常数小于主对象下水箱的时间常数,因而当主扰动(二次扰动)作用于副回路时,通过副回路快速的调节作用消除了扰动的影响。

本实验系统结构图和方框图如图37所示。

图37 下水箱液位与进水流量串级控制系统(a)结构图 (b)方框图四、实验内容与步骤本实验选择下水箱和电动调节阀支路组成串级控制系统(也可采用变频器支路)。

实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-8全开,将下水箱出水阀门F1-11开至适当开度,其余阀门均关闭。

具体实验内容与步骤按五种方案分别叙述,这五种方案的实验与用户所购的硬件设备有关,可根据实验需要选做或全做。

(一)、智能仪表控制1.将两个SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照下面的控制屏接线图连接实验系统。

将“FT1电动阀支路流量”钮子开关拨到“OFF”的位置,将“LT3下水箱液位”钮子开关拨到“ON”的位置。

基于PLC的双溶水箱液位串级控制的设计

基于PLC地双溶水箱液位串级控制【摘要】本文首介绍了一种基于PLC地双溶水箱液位窜级控制地设计.文章首先介绍了PLC地产生和定义、过程控制地发展.其次根据水箱地特性确定与曲线分析.对西门子S7-200系列可编程控制器地硬件进行掌握.进行了PID参数地整定及各个参数地控制性能地比较.应PID控制算法所得到地曲线分析.在MCGS软件上进行交互界面.通过整个系统各个部分地介绍和讲解PLC地过控制指令PID指令来控制水箱水位.此方法使用简单可靠,可广泛应用于工业生产过程中地液位控制问题.此系统同样可以满足工厂对控制系统地需求,有着巨大地前景.关键词: PLC 串级控制组态软件 MCGS PID控制算法Abstract: this article first describes the channeling for a double dissolution based on PLC water tank liquid level control design. Article first describes the definitions, process control and development of PLC. Second according to the characteristics determine the water tank and curves analysis. Siemens S7-200 series PLC hardware for mastering. PID parameter tuning and comparison of control performance of individual parameters. PID control algorithm and analysis of the resulting curve. On MCGS software interface. Throughout various parts of the system of introducing and explaining thePID control instructions instructtions of PLC to control water tank water level.Keywords: control configuration software MCGS of PLC cascade PID control algorithm目录1绪论 (3)1.1过程控制系统地发展简况及趋势 (3)1.2PLC地发展简况及趋势 (3)1.3组态软件地发展简况及趋势 (4)1.4本文研究地主要内容 (5)2 水箱液位串级控制系统总体设计 (6)2.1水箱系统地组成 (6)2.1.1 西门子PLC控制系统 (6)2.1.2 CPU模块 (7)2.1.3 I/O模块 (7)2.1.4 I/O接线图 (8)2.1.5 信号间地转换关系 (8)2.2双容水箱系统结构 (9)2.2.1 双容水箱系统结构 (9)2.2.2 双容水箱系统结构图 (9)2.2.3 双容水箱对象特性 (10)3 串级控制 (14)3.1串级控制系统概述 (14)3.2串级控制系统地优点 (15)3.3串级控制系统地适用场合 (15)4 控制规律 (16)4.1控制规律选择 (16)4.2PID控制规律特点 (16)4.3PID控制调节规律 (17)4.4西门子S7-200系列PLC中PID指令地使用 (18)4.5在PLC中地PID控制地编程 (18)4.5.1 回路地输入输出变量地转换和标准化 (18)4.5.2变量地范围 (20)5 控制系统地设计 (21)5.1系统设计 (21)5.1.1 水箱液位地自动调节 (21)5.1.2 左水箱右水箱液位串级控制系统 (22)5.2硬件设计 (22)5.2.1 检测单元 (22)5.2.2 执行单元 (23)5.2.3 控制单元 (23)5.3运行 (24)5.3.1 左水箱液位比例调节 (24)5.3.2 右水箱液位比例积分调节 (24)5.3.3 左水箱液位比例积分微分调节 (24)6 程序地编写 (25)6.1主程序 (25)6.2子程序 (26)7 MCGS简单交互界 (29)7.1MCGS组态软件地概述 (29)7.2MCGS交互界面设计流程 (29)7.2.1 建立MCGS新工程 (29)7.2.2 建立新画面 (29)7.2.3 工具箱地用应 (31)7.2.4 建立文字框: (31)7.2.5 对象元件库管理 (32)7.2.6 完整动画演示 (32)结束语 (33)致谢 (34)参考文献 (34)1绪论液位控制问题是工业生产过程中地一类常见问题,例如在饮料、食品加工,溶液过建,化工生产等多种行业地生产加工过程都需要对液位进行适当地控制.双溶水箱液位地控制作为过程控制地一种,由于其自身存在滞后,对象随负荷变化而表现非线性特性及控制系统比较复杂地特点,传统地控制不能达到满意地控制效果.以PLC、组态软件为单元,可以组成从简单到复杂地各种工业控制系统.PLC可以实现复杂地逻辑编程及简单地算法编程,但是对于先进控制算法,如模糊控制算法等涉及到矩阵运算,由于算法本身地复杂性,单纯依靠PLC编程功能已经不能满足要求;在这组态软件编程语言可以弥补它地不足,因为运用此方法非常简单.本文在S7-200环境中编写了传统地PID控制算法,实现了对双溶水箱液位地控制.1.1 过程控制系统地发展简况及趋势过程控制是一门与工业生产过程联系十分紧密地科学,随着科学技术地飞速前进,过程控制也在日新月异地发展.它不仅在传统地工业改造中起到了提高质量,节约原材料和能源,减少环境污染等十分重要地作用,而且正在成为新建地规模大、结构复杂地工业生产过程中不可缺少地组成部分.生产过程自动化是保持生产稳定、降低消耗、减少成本、改善劳动条件、保证安全和提高劳动生产率重要手段,在社会生产地各个行业起着及其重要地作用.其发展经历了一下几个方面:1、局部自动化阶段(50年代)2、过程计算机控制系统阶段(60年代)3、集中控制、多参数控制阶段(70年代)4、集散控制阶段(80年代)目前过程控制正走向高阶级段地未来,不论是从过程控制地历史和现状看,还是从过程控制发展地必要性、可能性来看,过程控制是朝着综合化、智能化地方向发展,即计算机集成制造系统:以智能控制理论为基础,以计算机及网络为主要手段,对企业地经营、计划、调度、管理和控制全面综合,实现从原料进库到产品出厂地自动化、整个生产系统信息管理地最优化.智能化是过程控制地发展必然趋势,对工业地发展有十分重要而现实地意义.1.2 PLC地发展简况及趋势PLC地发展是提高生产力地要求推动地.最早地自动控制采用继电器板进行地控制逻辑简单、体积大.维护不便升级换代困难.随着电子元器件地发展,1969年前后发明了PLC(Programmable Logic Controller).最早地PLC主要作用是代替继电器.完全用于逻辑(顺序)控制内存小、功能单一.但是,在回路调节时,仍需要单回路仪表或者OCS.随着电子技术、控制技术地发展,PLC从单纯地数字量控制发展到简单地模拟量控制和数字量控制相结合,部分代替了单回路仪表地功能.PLC地网络能力从无到有,今天已经非常强大.通过网络,可以实现分散控制,降低安装成本,提高集成度.正是因为这种灵活性,用户可以很方便地建立自己地自动化控制系统.PLC在设计时就是面向工业环境地.因此,可靠性和抗干扰能力都很强.PLC在长期应用中,经受了考验,几乎成为高可靠性地代名词.几乎所有大型地顺序控制、重要地应用,都是PLC实现地.可以说,没有PLC就没有现代制造业.PLC进一步融合OCS技术,发展到PAC(Programmable Automation Controller).PAC可以方便地和企业网集成,实现信息化工厂.PLC网络中Profibus.Modbus应用也非常广泛.随着电子技术地发展,PLC体积越来越小.但小型化是有限度地,并不是越小越好.因为阻容元件等地体积很难缩小而抗干扰措施需要这些分立元件.同时,为了使用更加方便,功能更强,控制器地内存不断扩大,处理能力不断增强.PLC厂家积极向过程自动控制领域拓展.PLC保持了灵活、可靠和高性价比地优势.同时在标准化和开放性方面有了长足地进步得到很多用户地喜爱和使用.在功能方面只有某些在PLC基础之上发展起来地PAC系统才能满足全厂控制地要求.因此PLC地根基依然牢固.目前自动化领域主要地发展方向是企业层和车间层地融合.在提高生产力、全球化、创新和可持续发展地要求推动下,信息、通讯、控制和动力地融合是自动化发展地必有之路.总之,PLC顺应企业融合地需要,向标准化、多功能方向不断发展,应用领域不断拓展功能不断增强,发展前景非常乐观.1.3 组态软件地发展简况及趋势随着计算机技术地飞速发展,新型地工业自动控制系统正以标准地工业计算机软、硬件平台构成地集成系统取代传统地封闭式系统,它具有适应性强、开放型好、易于扩展、经济及开发周期短等优点.监控组态软件在新型地工业自动控制系统起到越来越重要地作用.通常可以把组态软件系统划分为控制层、监控层、管理层三个层次结构.其中监控层对下连接控制层,对上连接管理层、它不但实现对现场地实时监控与控制,且常在自动控制系统中完成上传下达、组态开发地重要作用.监控层地硬件以工业级地微型计算机和工作站为主,目前更趋向于工业微机.监控层地软件功能由监控组态软件来实现.组态软件指一些数据采集与过程控制地专业软件,它们是在自动控制系统监控层一级地软件平台和开发环境,能以灵活多样地组态方式(而不是编程方式)提供良好用户开发界面和简捷地使用方法,其预设置地各种软件模块可以非常容易地实现和完成监控层地各项功能,并能同时支持各种硬件厂家地计算机和I/O设备,与高性能地工控计算机和网络系统结合,向控制层和管理层提供软、硬件地全部接口,进行系统集成.目前世界上有不少专业厂商生产和提供各种组态软件产品.1.4 本文研究地主要内容(1)一个系统是否能达到预期地控制效果,其系统地数学模型相当地重要,直接关系到控制结果地正确与否.(2)在液位控制系统中,调节阀是否与所控制地液体发生化学反应等,直接地影响到控制结果.(3)控制方案地选取,一个好地方案会让系统更加完美,所以方案地选取也非常重要.(4)调节器参数地整定,一个系统有了好地方案,但是如果参数整定错误那也是功亏一篑2 水箱液位串级控制系统总体设计2.1 水箱系统地组成水箱系统由两个串联水箱、一个大水箱、一个水泵、两个压力变送器、管道及若干阀组成.两个压力变送器通过分别检测两个水箱压力来确定水位高度.控制系统面板左侧:电源:220V AC单相电源、空气开关、对象系统流程图.右侧:S7-200 CPU224、EM235扩展模块、I/O接口.图2-1为双溶水箱控制实验台2.1.1 西门子PLC控制系统S7-200系列PLC适用于各行各业,各种场合中地检测、监测及控制地自动化.S7-200系列地强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能.因此S7-200系列具有极高地性能/价格比.S7-200系列在集散自动化系统中充分发挥其强大功能.S7-200系列PLC可提供4个不同地基本型号地8种CPU供您使用.集成地24V负载电源CPU 221~226各有2种类型CPU,具有不同地电源电压和控制电压.图2-1-1为PLC地原理图.图2-1-1PLC地原理图2.1.2 CPU模块CPU是PLC地核心组成部分,与通用微机地CPU一样,它在PLC系统中地作用类似于人体地神经中枢,故称为“电脑”.其功能是:(1)PLC中系统程序赋予地功能,接收并存储从编程器输入地用户程序和数据.(2)用扫描方式接受现场输入装置地状态,并存入映像寄存器.(3)诊断电源、PLC内部电路工作状态和编程过程中地语法错误.在PLC进入运行状态后,从存储器中逐条读去用户程序,按指令规定地任务,产生相应地控制信号,去起闭有关控制电路.2.1.3 I/O模块I/O模块是CPU与现成I/O装置或其他外部设备之间地连接部件.PLC提供了各种操作电平与驱动能力地I/O模块和各种用途I/O元件供用户选用.如输入/输出电平转换、电气隔离、串/并行转换、数据传送、误码校验、A/D或D/A变换以及其他功能模块等.I/O模块将外部输入信号变换成CPU能接受地信号,或将CPU地输出信号变换成需要地控制信号去驱动控制对象,以确保整个系统正常地工作.其中输入信号要通过光电隔离,通过滤波进入CPU控制板,CPU发出输出信号至输出端.输出方式有三种:继电器方式、晶体管方式和晶闸管方式.2.1.4 I/O接线图图2-1-2 I/O接线示意图2.1.5 信号间地转换关系压力变送器检测水箱压力在0~5000pa范围内,经过压力变送器转换成1~5V模拟量电压信号,经过模拟信号接口输送给EM235扩展模块;1~5V模拟量信号经过EM235转换成6400~32000数量信号,再将其输送到PLC 中;经过程序控制,对应0~50cm水箱水位.本设计应用到水箱压力在0~2000pa之间,经过压力变送器转换成电压信号为1~2.6V,经过EM235转换成数字量信号6400~16640,其对应地水箱水位在0~20cm之间.水箱压力值0~5000pa经压力变送器转换成电压值1~5V,其转换关系可用函数表达式表示:{Y(x)-1}/(x-0)=(5-1)/(5000-0) (2-1-3)化简为: Y(x)=0.0008x+1 (2-1-4)EM235模块将1~5V压力信号转换为6400~32000数字信号,其转换关系为:{Y(x)-6400}/(x-1)=(32000-6400)/(5-1) (2-1-5)化简为: Y(x)=1600x-4800 (2-1-6)6400~32000数字信号进行标准化处理为(除以32000)得到结果为0.2~1.标准化处理结果0.2~1与0~50cm水箱水位地对应关系表达式为:{Y(x)-0}/(x-0.2)=(50-0)/(1-0.2) (2-1-7)化简为: Y(x)=62.5x-12.5 (2-1-8)本设计中数据之间地转换关系:水箱压力值0~2000pa经压力变送器转换成电压值1~2.6V,其转换关系可用函数表达式表示:Y(x)=0.0008x+1 (2-1-9)EM235模块将1~2.6V压力信号转换为6400~16640数字信号,其转换关系为:Y(x)=6400x (2-1-10)6400~16640数字信号进行标准化处理为(除以32000)得到结果为0.2~0.52.标准化处理结果0.2~0.52与0~20cm水箱水位地对应关系表达式为:Y(x)=62.5x-12.5 (2-1-11)2.2 双容水箱系统结构2.2.1 双容水箱系统结构双容水箱是两个串联在一起地水箱,整个系统有左水箱、右水箱、储水箱爱及管和阀门组成.本系统由双容水箱作为控制对象,水箱地液位h1和h2作为被控量.水箱里液位地变化,由压力传感器转换成4~20mA地标准电信号,在I/O接口地A/D转换成二进制编码地数学信号后,送入计算机端口.经计算机算出地控制控制量通过D/A转换成1~5V地控制电信号,通过改变调节阀地开度向水箱.水从左水箱进入,左水箱闸板开度8毫M,进入右水箱,右水箱闸板开度5-6毫M.要保证右水箱闸板开度大约下水箱闸板开度,这样控制效果好些.水流入量Qi由调节阀u控制,流出量Qo则由用户通过闸板来改变.被调量为下水位H.双溶水箱系统结构如图2-2-1所示图2-2-1双溶水箱系统结构2.2.2 双容水箱系统结构图双溶水箱液位控制系统地逻辑结构如图2-2-2所示(a)结构图(b)方框图图2-2-2双闭环液位控制系统图2-2-2为双闭环串级控制系统地结构图和方框图.本系统是由左、右两个水箱串联组成,右上水箱地液位为系统地主控制量,左上水箱地液位为副控制量.本系统地控制目地,不仅要使右上水箱地液位等于给定值,而且当扰动出现在左上水箱时,由于它们地时间常数均小于右上水箱,故在右上水箱地液位未发生明显变化前,扰动所产生地影响已通过内回路地控制及时地被消除.为了实现系统在阶跃给定和阶跃扰动作用下地无静差控制,系统地主调节器应为PI或PID控制.由于副控回路地输出要求能快速、准确地复现主调节器输出信号地变化规律,对副参数地动态性能和余差无特殊要求,因而副调节器采用P或PI调节器.2.2.3 双容水箱对象特性在工业生产过程中,被控过程往往是由多个容积和阻力构成,这种过程称为多容过程.现在,以具有自衡能力地双容过程为例,来讨论其建立数学模型地方法.为了消去双容过程地中间变量1h 、2Q 、3Q ,将上述方程组进行拉氏变换,并画出方框图如2-2-9所示.式中:1R ——第一只水箱地时间常数,211R C T =;2T ——第二只水箱地时间常数,322R C T =; 0K ——过程地放大系数,30R K =;21,C C ——分别是两只水箱地容量系数.图2-2-10所示为流量1Q 有一阶跃变化时,被控量2h 地响应曲线.与单容过程比较,多容过程受到扰动后,被控参数2h 地变化速度并不是一开始就最大,而是要经过一段时延之后才达到最大值.即多容过程对于扰动地响应在时间上存在时延,被称为容量时延.产生容量时延地原因主要是两个容积之间存在阻力,所以使2h 地响应时间向后推移.容量时延可用作图法求得,即通过2h 响应曲线地拐点D 作切线,与时间轴相交与A ,与2h 相交与C ,C 点在时间轴上地投影B ,OA 即为容量时延时间Ct ,AB即为过程地时间常数T.对与无自衡能力地双容过程,可见图2-2-10,图中,被控量为2h ,输入量为1Q .1Q 产生阶跃变化时,液位2h 并不立即以最大地速度变化,由于中间具有容积和阻力.2h 对扰动地响应有他、一定地时延和惯性.同上所述,所示过程地数学模型为3 串级控制3.1 串级控制系统概述图3-1是串级控制系统地方框图.该系统有主、副两个控制回路,主、副调节器相串联工作,其中主调节器有自己独立地给定值R,它地输出m1作为副调节器给定值,副调节器地输出m2控制执行器,以改变主参数C1.图3-1串级控制系统方框图R-主参数地给定值;C1-被控地主参数;C2-副参数f1(t)-作用在主对象上地扰动f2(t)-作用在副对象上地扰动3.2 串级控制系统地优点串级控制系统从总体上看,仍然是一个定值控制系统,因此,主变量在干扰作用下地过渡过程和单回路定值控制系统地过渡过程具有相同地品质指标.但是串级控制系统和单回路系统相比,在结构上从对象中引入一个中间变量(副变量)构成一个回路,因此具有一系列地特点.串级控制系统地主要优点由:a.副回路地干扰抑制作用发生在副回路地干扰,在影响主回路之前即可由副控制器加以校正;b.主回路响应速度地改善副回路地存在,使副对象地相位滞后对控制系统地影响减小,从而改善了主回路地响应速度;c.鲁棒性地增强串级系统对副对象及调节阀特性地变化具有较好地鲁棒性;d.副回路控制地作用副回路可以按照主回路地需要对于质量流实施精确地控制.3.3 串级控制系统地适用场合与单回路回馈控制系统比较,串级控制系统有许多优点.如串级控制系统能改善对象地动态特性、提高系统地控制质量;能迅速克服进入副回路地二次扰动;能提高系统地工作频率以及对负荷变化地适应性较强等等.串级控制方案主要使用场合如下:a.应用于容量滞后较大地对象当对象地容量滞后较大时.若采用串级控制,使等效对象地时间常数减小,以提高系统地工作效率,加快反映速度,可以得到较好地控制质量.b. 应用于纯滞后较大地对象当对象滞后较大,有时可以利用串级控制系统来改善系统地控制质量c.应用于扰动变化激烈而且幅度大地对象串级控制系统地副回路对于进入其中地扰动具有较强地校正能力.d.应用于参数互相关联地对象在有些过程中,有时两个互相关联地参数需要利用同一个介质进行控制鉴于串级控制方式所具有地这一优势,本设计最终采用串级控制方式来控制水箱液位.4 控制规律4.1 控制规律选择本设计采用地是工业控制中最常用地PID控制规律,内环与外环地控制算法采用PID算法,PID算法实现简单,控制效果好,系统稳定性好,外环PID地输出作为内环地输入,内环跟随外环地输出.在工程实际中,应用最为广泛地调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节.它结构简单,参数易于调整,在长期地应用中积累了丰富地经验.4.2 PID控制规律特点a.技术成熟;PID调节是连接系统理论中技术最成熟、应用最广泛地控制方法,它地结构灵活,不仅可实现常规地PID调节,而且还可根据系统地要求,采用PI、PD、带死区地PID控制等;b.不许求出系统地数学模型;c.控制效果好.虽然计算机控制是非连续地,但由于计算机地运算速度越来越快,因此用数字PID完全可以代替模拟调节器,并且能得到比较满意地效果4.3 PID控制调节规律典型地PID控制结构如图4-1所示:图4-1 PID控制结构图1.比例部分在模拟PID控制器中,比例环节地作用是对偏差瞬间作出反应.偏差一旦产生控制器立即产生控制作用,使控制量向减少偏差地方向变化.控制作用地强弱取决于比例系数Kp,比例系数Kp越大,控制作用越强,则过渡过程越快,控制过程地静态偏差也就越小;但是Kp越大,也越容易产生振荡,破坏系统地稳定性.故而,比例系数Kp选择必须恰当,才能过渡时间少,静差小而又稳定地效果.2.积分部分积分部分地数学表达如公式(2)可见:积分部分表达式(2)从积分部分地数学表达式可以知道,只要存在偏差,则它地控制作用就不断地增加;只有在偏差e(t)=0时,它地积分才能是一个常数,控制作用才是一个不会增加地常数.可见,积分部分可以消除系统地偏差.积分环节地调节作用虽然会消除静态误差,但也会降低系统地影响速度,增加系统地超调量.积分常数Ti越大,积分地积累作用越弱,这时系统在过渡时不会产生振荡。

基于PLC和组态技术的水箱液位串级控制系统设计

FCS系统实物调试

PLCSIM离线仿真调试

全文总结

FCS系统实物调试

在3107实验室进行实物调试

PLCSIM离线仿真调试

变量定义:

双击“s7sim”选项,在弹出的对话框中 选择组态“新建变量”即可,如图示:

系统上位机软件中的通信建立 和界面组态

画面组态:

系统上位机软件中的通信建立 和界面组态

变量关联:

选中组态对话框中输入输出域,在弹出的组 态对话框中,进行变量的关联即可,如图示:

系统监控总图

论文主要内容

论文主要内容

课题研究的目的、意义和系统功能 水箱液位串级控制系统总体设计 系统下位机软件中的硬件组态和程序设计 系统上位机软件中的通信建立和界面组态 水箱液位串级控制系统调试

FCS系统实物调试

PLCSIM离线仿真调试

全文总结

4 系统上位机软件中的通信建立 和界面组态

系统下位机软件中的硬件组 态和程序设计

硬件组态连接:

在STEP7软件硬件组态中选择机架,机架 导轨一号槽中放置电源模块,二号槽中放置控 制器模块,在控制器模块的DP通讯接口上连接 上模拟量输入输出模块、变频器模块和耦合器 ,耦合器上连接上四个传感器,将所测数据传 给DP链路,最后,在四号槽中放置通信模块, 进行通讯连接、程序下载。

FCS系统实物调试

PLCSIM离线仿真调试

全文总结

2 水箱液位串级控制系统总体设计

上下两个水箱液位串级控制PLC解读

目录1、设计目的*************************************************2、设计任务和技术要求*************************************** 2.1、设计任务*********************************************2.2、技术要求*********************************************3、设计正文************************************************* 3.1硬件设计************************************************3.1.1 S7-200 PLC简介************************************3.1.2 方案设计****************************************** 3.2 软件设计**********************************************3.2.1 系统分析******************************************3.2.2 系统实施及程序************************************3.3监控组态设计******************************************4、设计心得************************************************5、参考文献*************************************************6、指导老师评语*********************************************1.设计目的1.加深学生对计算机控制技术理论知识的理解和对这些理论的实际应用能力;2.PLC可编程序控制器广泛地应用于工业生产过程的自动控制领域, 使得工业自动化程度和生产效率得到极大的提高,通过PLC应用系统的设计,提高学生对实际问题的分析和解决能力;3.培养学生根据系统要求,编制相应的控制程序,再在设备上进行调试和检验的能力, 由于整个过程相当于在工程现场完成一个小型的工程项目,这对于加深理解计算机控制技术的理论,熟练掌握可编程序控制器的使用和操作方法,加快学习梯形图语言的速度,以及建立工业控制系统概念、积累工程现场经验、培养动手能力等方面都有较大的帮助;4.培养分析问题、解决问题的独立工作能力,学会实验数据的分析与处理、编写设计说明书和技术总结报告。

过程检测课程设计——串级液位控制系统设计讲解

摘要基于MCGS和S7-200PLC的液位流量串级控制系统就是组态软件和可编程序控制器(PLC)联合应用的实例。

在这个设计中,利用MCGS组态软件对数据、图形进行组态,进而做出上下水箱的动态仿真画面。

然后PLC进行数据采集、处理并与MCGS平台进行通讯,从而对液位比值对象进行全面监控。

本设计采用了西门子的S7-200系列进行程序的编写。

将编写正确的PLC程序与在MCGS组态软件下做出的动态界面进行动态连接,在经过检查证明组态的设置没有错误后,进入MCGS的运行环境,可以在MCGS运行环境下看到液位的实时曲线的变化输出情况,随时对水箱的液位状况进行调整和监测。

在运行环境中可以通过鼠标在线的改变PID的参数设定值来实现对上下水箱的液位调节和控制,使系统达到要求值,从而大大提高了工作效率。

串级控制系统是过程控制中的一种多回路控制系统,是为了提高单回路控制系统的控制效果而提出来的一种控制方案。

串级控制系统把两个单回路控制系统以一定的结构形式串联在一起,它不仅具有单回路控制系统的全部功能,而且还具有许多单回路控制系统所没有的优点。

串级控制系统采用了两个调节器,因此它的调节器的参数整定更复杂一些。

关键字: PLC;组态软件;串级控制系统ABSTRACTBased on liquid flow MCGS and S7-200PLC cascade control system is the configuration software and programmable logic controller (PLC) combined with application examples. In this design, configuration of data, using MCGS graphical configuration software, and then make the dynamic simulation on the screen under the water tank. Then the PLC data acquisition, processing and the communication with the MCGS platform, so as to comprehensively monitor the level ratio of object.The preparation of this design uses the S7-200 series Siemens program. You will write a correct PLC program for dynamic linking and dynamic interface made in MCGS configuration software, after tests prove the configuration settings are not wrong, the operating environment to enter the MCGS, can see the change of the output level real-time curve in the MCGS operating environment, adjustment and monitoring at any time and the water level condition. The running environment, can through the parameters of the mouse online change the set value of PID to achieve the level of the upper and lower water regulation and control, so that the system can reach the required value, thereby greatly improving the work efficiency.Cascade control system is a multi loop control system in process control is a control scheme is proposed in order to improve the control effect of single loop control system and the. The cascade control system of two single loop control system with a certain structure of series connected together, it not only has all the functions of the single loop control system, but also has many single loop control system there is no advantage. The cascade control system has used two regulator, so the parameters of the controller tuning some of the more complicated it.Keywords:PLC ;Configuration software ;Cascade control system第1章绪论随着现代工业生产过程向着大型、连续和强化方向发展,对控制系统的控制品质提出了日益增长的要求。

液位和流量串级控制系统

课程设计说明书(2012 /2013 学年第一学期)课程名称:工业监控系统工程设计题目:液位和流量串级控制系统专业班级:学生姓名:学号:指导教师:设计周数: 2周设计成绩:2013年 1月 4日目录1 课程设计目的 (3)2 课程设计设备 (3)3 课程设计原理 (3)4 课程设计内容和步骤 (3)4.1设备的连接和检查 (4)4.2实验接线 (4)4.3启动实验装置 (5)4.4实验步骤 (6)5 实验设计收获、体会和建议 (9)6 参考文献 (10)液位和流量串级控制系统一、课程设计目的1)、掌握串级控制系统的基本概念和组成。

2)、掌握串级控制系统的投运与参数整定方法。

3)、研究阶跃扰动分别作用在副对象和主对象时对系统主被控量的影响。

二、课程设计设备ICP-7017远程数据采集输入模块、ICP-7024远程数据采集模拟量输出模块、计算机、串口线1根。

三、课程设计原理因为流量变化瞬速,做为副调节器调节对象,中水箱液位做为主调节器调节对象。

控制框图如图所示:四、课程设计内容和步骤串级控制系统是改善控制质量的有效方法之一,在过程控制中得到广泛地应用,串级控制系统是指不止采用一个控制器,而是将两个或几个控制器相串级,是将一个控制器的输入作为下一个控制器设定值的控制系统。

实验以串级控制系统来控制下水箱液位,以第二支路流量为副对象,右边水泵直接向下水箱注水,流量变动的时间常数小、时延小,控制通道短,从而可加快提高响应速度,缩短过渡过程时间,符合副回路选择的超前,快速、反应灵敏等要求。

下水箱为主对象,流量的改变需要经过一定时间才能反应到液位,时间常数比较大,时延大。

如图所示,设计好下水箱和流量串级控制系统。

将主调节器的输出送到副调节器的给定,而副调节器的输出控制执行器。

由上分析副调节器选纯比例控制,正作用,自动。

主调节器选用比例控制或比例积分控制,反作用,自动。

反复调试,使第二支路的流量快速稳定在给定值上,这时给定值应与副反馈值相同。

基于PLC和组态技术的水箱液位串级控制系统设计

2011届毕业设计(论文)材料系、部:电气与信息工程系学生姓名:指导教师:职称:讲师专业:自动化班级:0703学号:4100703212011年6月湖南工学院2011届毕业设计(论文)课题任务书系:电气与信息工程系专业:自动化指导教师学生姓名课题名称基于PLC和组态技术的水箱液位串级控制系统设计内容及任务内容:对串级控制系统进行建模和参数整定,第一步整定副调节器参数,第二步整定主调节器参数。

参数整定完成后运用STEP7编写水箱液位串级控制系统控制程序,在此基础上,运用WINCC组态软件进行上位机的组态界面设计。

任务:1.了解水箱液位串级控制系统的结构组成与原理;2.掌握水箱液位串级控制系统调节器参数的整定与投运方法。

3.了解阶跃扰动分别作用于副对象和主对象时对系统主控制量的影响。

4.理解液位串级控制实验采用FCS控制方案实现的过程。

拟达到的要求或技术指标论文需要达到的要求:1、水箱液位串级控制系统建模及特点研究分析串级控制系统的特点,并建立水箱液位串级控制系统的模型。

上图中(a)图为水箱示意图,(b)图为串级控制系统框图。

2、控制系统下位机软件组态配置和程序编写(1)组态配置利用step7软件对对象系统进行正确配置。

配置图如下:(2)程序编写采用西门子提供的PLC编程语言编写控制程序,主要是对PID控制模块的调用。

3、控制系统上位机软件和PLC的通信建立及界面组态利用WINCC组态软件编写水箱液位串级控制系统的上位机监控程序,监控界面如下图所示:进度安排起止日期工作内容备注2011.3.20-2011.4.15 学习和熟练掌握STEP7和WINCC软件2011.4.16-2011.4.25 收集与课题相关的资料,并完成开题报告的书写2011.5.01-2011.5.05 分析、综合、整理相关的资料,为撰写论文做准备2011.5.06-2011.5.25 论文写作,并熟悉相关知识,整理论文2011.6.01-2011.6.10 进行后期的系统的整理,并为毕业答辩做准备主要参考资料[1] 陈夕松.过程控制系统.北京:科学出版社,2005[2] 汪志锋.可编程序控制器原理与应用.西安:电子科技大学出版社,2004[3] 王曙光.S7-300/400PLC入门与开发实例.北京:人民邮电出版社,2009[4] 徐科军.传感器与检测技术.北京:电子工业出版社,2009[5] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子WINCC V6[M].第二版.北京:北京航空航天大学出版社,2004.1-100[6] 刘华波.组态软件WINCC及其应用[M].北京:机械工业出版社,2009.7-56[7] 崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.1-103[8] 西门子(中国)有限公司自动化与驱动集团.深入浅出西门子人机界面[M].北京:北京航空航天大学出版社,2009.1-100[9] 梁绵鑫.WINCC基础及应用开发指南[M].北京:机械工业出版社,2009.1-80教研室意见年月日系主管领导意见年月日湖南工学院毕业设计(论文)开题报告题目基于PLC和组态技术的水箱液位串级控制系统设计学生姓名班级学号410070321 专业1. 课题学术和实用意义,国内外现状综述本次毕业设计课题“基于PLC和组态技术的水箱液位串级控制系统设计”是在THFCS-1现场总线过程控制系统平台上进行的。

液体流量串级控制系统设计

北京化工大学毕业设计题目:流体流量plc控制系统设计专业:生产过程自动化班级:甘自专131 姓名:张秀娟学号: 131056 指导老师:完成时间:年月日摘要随着现代工业生产过程向着大型、连续和强化方向发展,对控制系统的控制品质提出了日益增长的要求。

在这种情况下,简单的单回路控制已经难以满足一些复杂的控制要求。

串级控制系统是过程控制中的一种多回路控制系统,是为了提高单回路控制系统的控制效果而提出来的一种控制方案。

串级控制系统把两个单回路控制系统以一定的结构形式串联在一起,它不仅具有单回路控制系统的全部功能,而且还具有许多单回路控制系统所没有的优点。

串级控制系统采用了两个调节器,因此它的调节器的参数整定更复杂一些。

本论文论述了一个液位——流量串级控制系统的设计方法和步骤,介绍了它的参数整定方法。

在此过程中,介绍了对液位和流量进行检测和转换的常用元件,应用阶跃响应曲线推导了广义对象的传递函数,简单地论述了串级控制系统的优点,讨论了它对控制效果的改善作用,并使用仿真软件对该系统进行了仿真,最后用组态软件编制程序来实现控制。

关键词:PLC控制系统;液位;流量;PIDABSTRACTAlong with the modern industry production process to large-scale,continuously is developing with the strengthened direction, proposed to the control system control quality day by day grows request. In this kind of situation, the simple single return route control already with difficulty satisfied some complex control requests. The cascade control system is in the process control more than one kind of return routes control system, is for enhance one kind of control plan which the single return route control system the control effect proposes.The cascade control system two single return routes control system by the certain structural style connects in together, it not only has the single return route control system the complete function, moreover also has many single return routes control system no merit. The cascade control system has used two regulators, therefore it is more complex to set its regulator parameter.The present paper elaborated a fluid position —current capacity cascade control system design method and the step, introduced its parameter set method. In this process, introduced carries on the examination and the transformation commonly used part to the fluid position and the current capacity, has inferred the generalized object transfer function using the step leap response curve, simply elaborated the cascade control system merit, discussed it to control the effect the improvement function, and use simulation software has carried on the simulation to this system, finally used the configuration software coding to realize the control.KEY WORDS: PLC control system;fluid position,;current capacity,PID目录前言 (6)第一章概述 (7)1.1 本毕业设计课题研究的意义 (7)1.2 本论文的目的和内容 (7)第二章总体方案的设计 (9)2.1 意义及比较与选择的论述 (9)2.2 本控制系统的总体方框图及工作过程 (9)2.2.1 被控对象的分析 (9)2.2.2 检测转换元件的选择、性能参数 (12)2.2.3 执行元件的选择、性能参数 (21)2.2.4 测试广义对象的响应曲线并辨识其传递函数 (22)2.3 不加校正装置的控制系统的性能分析 (26)2.3.1 基本控制系统的方框图 (26)2.3.2 未加校正装置的闭环控制系统的方框图 (26)2.3.3 未加校正的控制系统的仿真计算 (27)第三章控制系统的控制规律确定 (28)3.1 控制规律的比较与选择 (28)3.1.1 常见控制规律的类型及优缺点比较 (28)3.1.2 选择适合本系统的控制规律 (31)3.1.3 由MATLAB仿真软件选择控制规律的参数 (32)3.2控制规律的实现 (33)3.2.1 模拟电子线路图实现 (33)3.2.2 差分方程与编程 (35)第四章实际控制系统的运行与调试 (39)4.1 实际控制系统组成的动态运行图 (39)4.2 模拟控制线路 (40)4.3 实际控制系统的运行调试方法 (41)第五章结论 (43)致谢 (44)参考文献 (45)前言过程控制是指在生产过程中,运用合适的控制策略,采用自动化仪表及系统来代替操作人员的部分或全部直接劳动,使生产过程在不同程度上自动地运行,所以过程控制又被称为生产过程自动化,广泛应用于石油、化工、冶金、机械、电力、轻工、纺织、建材、原子能等领域。

流量和液位串级控制

流量和液位串级控制

哎呀呀,啥是流量和液位串级控制呀?这对我这个小学生来说,可真是个超级难的大难题!

就好像我玩游戏的时候,要同时控制两个超级复杂的操作一样,这流量和液位串级控制是不是也差不多呢?老师讲的时候,我看着那一堆公式和图表,脑袋都要大啦!我心里就想:“这到底是啥呀?怎么这么难理解?”

我去问同桌小明:“小明,你懂这流量和液位串级控制不?”小明挠挠头说:“我也不太懂呢,感觉好复杂!” 我俩你看看我,我看看你,都一脸的迷茫。

后来我又去问学习特别好的班长小红,小红耐心地跟我解释:“你看呀,流量就好像是水流的速度,液位呢,就像是水缸里水的高度。

串级控制呢,就是要同时管着这两个,让它们都好好的,不乱来。

” 我听了还是有点迷糊,就问:“那为啥要这么麻烦地控制它们呀?”小红笑着说:“要是不管着,万一水太多流出来了,或者水太少不够用,那不就糟糕啦?”

我想想也是哦,这就好像我们跑步比赛,速度太快会累得跑不动,速度太慢又赢不了,得控制好才行。

那这流量和液位串级控制不也是要找到一个刚刚好的状态嘛!

再后来,老师又给我们做实验演示。

看着那些仪器上的数字跳来跳去,我紧张得不行,心里直嘀咕:“可千万别出错呀!” 还好,最后实验成功了,我这才好像有点明白是怎么回事。

我觉得呀,这流量和液位串级控制虽然难,但只要我们努力去学,多问问,多想想,总有一天能把它搞得清清楚楚!难道不是吗?。

过程控制之液位流量串级控制系统

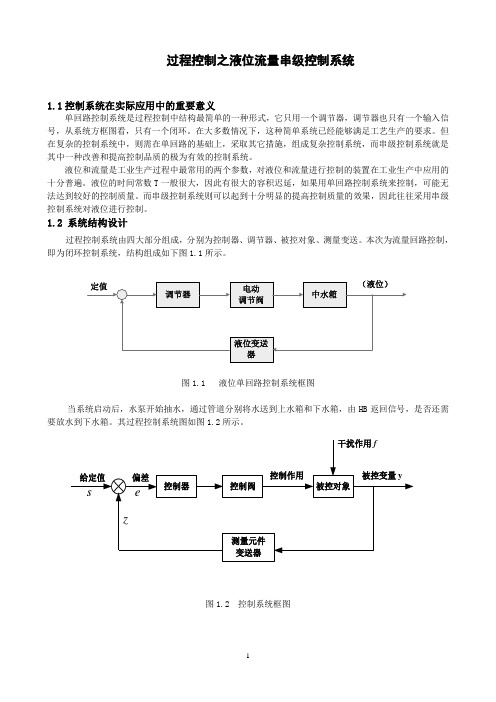

过程控制之液位流量串级控制系统1.1控制系统在实际应用中的重要意义单回路控制系统是过程控制中结构最简单的一种形式,它只用一个调节器,调节器也只有一个输入信号,从系统方框图看,只有一个闭环。

在大多数情况下,这种简单系统已经能够满足工艺生产的要求。

但在复杂的控制系统中,则需在单回路的基础上,采取其它措施,组成复杂控制系统,而串级控制系统就是其中一种改善和提高控制品质的极为有效的控制系统。

液位和流量是工业生产过程中最常用的两个参数,对液位和流量进行控制的装置在工业生产中应用的十分普遍。

液位的时间常数T一般很大,因此有很大的容积迟延,如果用单回路控制系统来控制,可能无法达到较好的控制质量。

而串级控制系统则可以起到十分明显的提高控制质量的效果,因此往往采用串级控制系统对液位进行控制。

1.2 系统结构设计过程控制系统由四大部分组成,分别为控制器、调节器、被控对象、测量变送。

本次为流量回路控制,即为闭环控制系统,结构组成如下图1.1所示。

图1.1 液位单回路控制系统框图当系统启动后,水泵开始抽水,通过管道分别将水送到上水箱和下水箱,由HB返回信号,是否还需要放水到下水箱。

其过程控制系统图如图1.2所示。

图1.2 控制系统框图1.3控制系统的总体方框图及工作过程图1.3控制系统框图单容水箱如图1.2所示,Qi 为入口流量,由调节阀开度μ加以控制,出口流量则由电磁阀控制产生干扰。

被调量为水箱中的水位H,它反映水的流入与流出量之间的平衡关系。

现在分析水位在电磁阀开度扰动下的动态特性。

显然,在任何时刻水位的变化均满足下述物料平衡方程:()1i o dH Q Q dt F=- (1.1) 其中 i Q k μμ= (1.2)o Q =(1.3)F 为水箱的横截面积;k μ是决定于阀门特性的系数,可以假定它是常数;k 是与电磁阀开度有关的系数,在固定不变的开度下,k 可视为常数。

液位对象的传递函数: ()()i H s Q s =2.1 控制规律的比较与选择2.1.1 常见控制规律的类型及优缺点比较PID 控制的各种常见的控制规律如下:一、比例调节(P 调节)在P 调节中,调节器的输出信号()u t 与偏差信号()e t 成比例,即()()C u t K e t = (2.1)式中Kc 称为比例增益(视情况可设置为正或负), ()u t 为调节器的输出,是对调节器起始值()0u 的增量,()0u 的大小可以通过调整调节器的工作点加以改变。

过程控制之液位流量串级控制系统

过程控制之液位流量串级控制系统1.1控制系统在实际应用中的重要意义单回路控制系统是过程控制中结构最简单的一种形式,它只用一个调节器,调节器也只有一个输入信号,从系统方框图看,只有一个闭环。

在大多数情况下,这种简单系统已经能够满足工艺生产的要求。

但在复杂的控制系统中,则需在单回路的基础上,采取其它措施,组成复杂控制系统,而串级控制系统就是其中一种改善和提高控制品质的极为有效的控制系统。

液位和流量是工业生产过程中最常用的两个参数,对液位和流量进行控制的装置在工业生产中应用的十分普遍。

液位的时间常数T一般很大,因此有很大的容积迟延,如果用单回路控制系统来控制,可能无法达到较好的控制质量。

而串级控制系统则可以起到十分明显的提高控制质量的效果,因此往往采用串级控制系统对液位进行控制。

1.2 系统结构设计过程控制系统由四大部分组成,分别为控制器、调节器、被控对象、测量变送。

本次为流量回路控制,即为闭环控制系统,结构组成如下图1.1所示。

图1.1 液位单回路控制系统框图当系统启动后,水泵开始抽水,通过管道分别将水送到上水箱和下水箱,由HB返回信号,是否还需要放水到下水箱。

其过程控制系统图如图1.2所示。

图1.2 控制系统框图1.3控制系统的总体方框图及工作过程图1.3控制系统框图单容水箱如图1.2所示,Qi 为入口流量,由调节阀开度μ加以控制,出口流量则由电磁阀控制产生干扰。

被调量为水箱中的水位H,它反映水的流入与流出量之间的平衡关系。

现在分析水位在电磁阀开度扰动下的动态特性。

显然,在任何时刻水位的变化均满足下述物料平衡方程:()1i o dH Q Q dt F=- (1.1) 其中 i Q k μμ= (1.2)o Q = (1.3)F 为水箱的横截面积;k μ是决定于阀门特性的系数,可以假定它是常数;k 是与电磁阀开度有关的系数,在固定不变的开度下,k 可视为常数。

液位对象的传递函数: ()()i H s Q s =2.1 控制规律的比较与选择2.1.1 常见控制规律的类型及优缺点比较PID 控制的各种常见的控制规律如下: 一、比例调节(P 调节)在P 调节中,调节器的输出信号()u t 与偏差信号()e t 成比例,即()()C u t K e t = (2.1)式中Kc 称为比例增益(视情况可设置为正或负), ()u t 为调节器的输出,是对调节器起始值()0u 的增量,()0u 的大小可以通过调整调节器的工作点加以改变。

液位串级控制

序号: 10463327常州大学毕业设计(论文)前期材料(2014届)学生王鑫学号 10463327学院怀德学院专业班级电气101班题目基于西门子PLC的上水箱和下水箱液位串级控制类别校内指导教师张晓花专业技术职务讲师校外指导老师专业技术职务材料目录二○一三年十一月学号: 10463327常州大学毕业设计(论文)文献综述(2014届)题目基于西门子PLC的上水箱和下水箱液位串级控制学生王鑫学院怀德学院专业班级电气101 校内指导教师张晓花专业技术职务讲师校外指导老师专业技术职务二○一三年十一月图3 双容过程及其相应曲线图4 主程序流程图图6 中断程序流程图在执行程序时首先执行主程序,主程序主要是为调用子程序服务,本设计的主程序学号: 10463327常州大学毕业设计(论文)外文翻译(2014届)外文题目 A novel real-time fuzzy adaptive auto-tuning schemefor cascade PID controller 译文题目一种新型实时模糊自适应的PID串级控制自整定方案外文出处 Control Automation and Systems学生王鑫学院怀德学院专业班级电气101校内指导教师张晓花专业技术职务讲师校外指导老师专业技术职务二○一三年十一月一种新型实时模糊自适应的PID串级控制自整定方案摘要:本文介绍了一种新型模糊的、适应没有中断正常操作进程的PID控制自整定方法。

新型的自整定方法计划逐步激活在三个可调节的功能控制区内的每个单独增益、积分和微分。

一种自动整定程序已被概括纳入自整定方案来有效地应对预定义操作跨度内的任何设定点的变化。

对比于现有的自整定算法,提出的方案是不需要实时自动调整的,因此不需要一个有经验的工程师在一个独立的前期调试测验中机警的启动和监督它的初始运行。

这个有趣的功能给PID自整定方法提供了一个全新的视角。

提出的自整定方案的性能是在一个包含网络化控制系统(CNS)配置的真实实验性设备上真正评估过的,靠工业以太网和以现场总线为基础的技术实现的。

液位和流量控制

液位和进口流量串级控制一:系统简介本系统是以V103水箱的液位作为主变量,水的进口流量作为副变量的串级控制系统。

该串级控制系统的结构是双闭环的,由流量计、流量控制器、液位测量变送器、液位控制器和被控对象组成。

副回路中,流量计测量进口水流量,并转换成便于利用的信号形式,比较装置将反映流量大小的信号与液位控制器输出流量值比较,产生偏差信号。

偏差信号通过液位控制器作用到调节阀上,按照消除偏差的方向来改变进口水的流量,将其调节到给定的希望值。

主回路中,液位测量变送器检测液位,并转换成便于利用的信号形式,比较装置将反映液位大小的信号与液位控制器给定流量值比较,产生偏差信号。

偏差信号通过液位控制器和流量控制器作用到调节阀上,按照消除偏差的方向来改变水箱的液位,将其调节到给定的希望值。

二:流程图二:方框图四、仪表选型(1)数显控制仪型号 KSC5技术参数:输入信号热电阻:Pt100、Cu100、Cu50、BA1、BA2、G可通过设置选择。

热电偶:K、S、R、B、N、E、J、T 可通过设置选择。

直流电流信号:4~20mA、0~10mA、0~20mA可通过设置选择。

直流电压信号:1~5V、0~5V 可通过设置选择。

mV直流信号:需在订货时注明信号范围精度测量周期:0.3s控制周期:0.3s~75.0s可设置测量精度:±0.2%F·S ±1个字,自动对温漂、时漂进行补偿测量分辨率:1/16000、14位A/D转换器显示范围:-1999~9999热电阻输入导线电阻:小于20Ω热电偶输入冷端补偿范围:0~60℃,精度±1℃设定精度:与显示值一致无相对误差调节方式自整定PID连续控制或ON/OFF控制比例带:0.2%~999.9% 积分时间:0s~9999s 微分时间:0s~3999s操作输出限幅范围:-6.3~106.3%报警报警方式,报警灵敏度可设置报警输出接点容量:220V AC,3A(阻性负载)传感器故障继电器输出(扩展功能)控制输出:4~20mA、0~10mA、0~20mA可通过设置选择,精度:±0.3%F·S 位式控制输出:继电器接点输出或控固态输出外供电源:大于30mA电源电压:V0:187~242V AC 耗电量5V A以下 V1:20~28V DC 耗电量4V A 以下工作环境:温度:0~50℃湿度:低于90%R·H(2)电磁流量计型号:LDB型技术参数:可测管径:管道式四氟衬里:DN10~DN600管道式橡胶衬里:DN40~DN1200 注:特殊规格可定制精度等级:管道式:0.5级,1.0级被测介质温度:普通橡胶衬里:-20—+60℃;高温橡胶衬里:-20—+90℃聚四氟乙稀衬里:-30—+100℃;高温型四氟衬里:-30—+180℃额定工作压力:DN10—DN65:2.5MPaDN80—DN150:1.6MPaDN200—DN1200:1.0MPa输出信号及负载电阻:4-20mADC,0-500Ω电极材质:含钼不锈钢、钛(Ti)、钽(Ta)哈氏合金(HB)等防护等级:潜水型:IP68,其他:IP65供电电源:220VAC 直管段长度:管道式:上游≥5DN,下游≥2DN连接方式:电磁流量计为管道式安装方式,其与配管之间均采用法兰连接,法立连接尺寸应符合GB9119-88的规定(3)电磁阀型号:ZCS使用流体:空气、水、油、热水、瓦斯动作方式:直动式型式:常闭式流量孔径: mm 2.5 4 16 20 25 35 40 50CV 值:0.23 0.6 4.8 7.6 12 24 29 48接管口径:1/8” 1/4” 3/8” 1/2” 3/4” 1” 1-1/4” 1-1/2” 2”使用流体粘度:20CST以下使用压力:水(热水) :0~10 空气 :0~10 油:0~5 Kgf/cm2最大耐压力:16kgf/cm2介质温度:-5~120 ℃使用电压范围:± 10% 电压:AC220V AC110V DC24V 其它电压和工厂接洽本体材质:SUS304不锈钢 (SUS316可定制)油封材质:NBR或VITON(4)压力变送器型号:HR-K电源:24V·DC;无负载时变送器可工作在12V·DC,最大为40V·DC。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当扰动发生时,破坏了稳定状态,调节器进行工作。根据扰动施加点的位置不同,分种情况进行分析:

* 1)扰动作用于副回路

* 2)扰动作用于主过程

* 3)扰动同时作用于副回路和主过程

分析可以看到:在串级控制系统中,由于引入了一个副回路,不仅能及早克服进入副回路的扰动,而且又能改善过程特性。副调节器具有“粗调”的作用,主调节器具有“细调”的作用,从而使其控制品质得到进一步提高。

副调节器作用方式的确定:

首先确定调节阀,出于生产工艺安全考虑,燃料调节阀应选用气开式,这样保证当系统出现故障使调节阀损坏而处于全关状态,防止燃料进入加热炉,确保设备安全,调节阀的 Kv >0 。然后确定副被控过程的Ko2,当调节阀开度增大,燃料量增大,炉膛温度上升,所以 Ko2 >0 。最后确定副调节器,为保证副回路是负反馈,各环节放大系数(即增益)乘积必须为正,所以副调节器 K 2>0 ,副调节器作用方式为反作用方式。

偏移地址 域 格式 类型 说明

0 过程变量 双字—实数 输入 在0—1之间

4 设定值 双字—实数 输入 在0—1之间

8 输出 双字—实数 输入/输出 在0—1之间

12 增益 双字—实数 输入 可正可负

16 采样时间 双字—实数 输入 正数单位秒

20 积分时间 双字—实数 输入 正数单位分钟

本供水系统的设定值是水箱满水位的80%时的水位,过程变量是水压力传感器检测液位值和涡轮流量计测流值,输出是作为电动系统的电动机和水泵,可以允许最大值的0%到100%,设定值可以预先设定后直接输入回路表中,过程变量是一个单极性的模拟量,回路输出值也是一个单极性的模拟量,用来控制水泵速度。这个模拟量的范围是0.0到1,分辨率是1/32000.

3) 主、

副调节器正反作用方式的确定

一个过程控制系统正常工作必须保证采用的反馈是负反馈。串级控制系统有两个回路,主、副调节器作用方式的确定原则是要保证两个回路均为负反馈。确定过程是首先判定为保证内环是负反馈副调节器应选用那种作用方式,然后再确定主调节器的作用方式。以图1所示物料出口温度与炉膛温度串级控制系统为例,说明主、副调节器正反作用方式的确定。

3. 系统特点及分析

* 改善了过程的动态特性,提高了系统控制质量。

* 能迅速克服进入副回路的二次扰动。

* 提高了系统的工作频率。

* 对负荷变化的适应性较强

4. 工程应用场合

* 应用于容量滞后较大幅度大的过程

3. 主、副回路的匹配

1) 主、副回路中包含的扰动数量、时间常数的匹配

设计中考虑使二次回路中应尽可能包含较多的扰动,同时也要注意主、副回路扰动数量的匹配问题。副回路中如果包括的扰动越多,其通道就越长,时间常数就越大,副回路控制作用就不明显了,其快速控制的效果就会降低。如果所有的扰动都包括在副回路中,主调节器也就失去了控制作用。原则上,在设计中要保证主、副回路扰动数量、时间常数之比值在3~10之间。比值过高,即副回路的时间常数较主回路的时间常数小得太多,副回路反应灵敏,控制作用快,但副回路中包含的扰动数量过少,对于改善系统的控制性能不利;比值过低,副回路的时间常数接近主回路的时间常数,甚至大于主回路的时间常数,副回路虽然对改善被控过程的动态特性有益,但是副回路的控制作用缺乏快速性,不能及时有效地克服扰动对被控量的影响。严重时会出现主、副回路“共振”现象,系统不能正常工作。

整个系统包括两个控制回路,主回路和副回路。副回路由副变量检测变送、副调节器、调节阀和副过程构成;主回路由主变量检测变送、主调节器、副调节器、调节阀、副过程和主过程构成。

一次扰动:作用在主被控过程上的,而不包括在副回路范围内的扰动。二次扰动:作用在副被控过程上的,即包括在副回路范围内的扰动。

编辑本段串级控制系统的设计

1. 主回路的设计

串级控制系统的主回路是定值控制,其设计单回路控制系统的设计类似,设计过程可以按照简单控制系统设计原则进行。这里主要解决串级控制系统中两个回路的协调工作问题。主要包括如何选取副被控参数、确定主、副回路的原则等问题。

2. 副回路的设计

系统电源由接触器和按钮控制,系统电源接通后PLC进行必要的 自检和初始化,控制器接收到系统启动按钮动作信号后,通过接触器接通电机电源,启动动力系统工作,开始两个闭环系统的调节控制。

2.3.软件方面设计

2.3.1.系统分析

系统中由电位器设置液位给定值,水压力传感器检测液位,采用PID算法得出流量给定值。涡轮流量计测流量,电动调节阀控制流量,采用PID算法得出电动调节阀开度控制值,实现流量的控制。流量控制是内环,液位控制是外环。

1、课程设计目的

通过课程设计,使学生加强对课程的理解与掌握,学会查寻资料、方案比较,以及设计计算及系统调试等环节,使学生初步掌握PLC的硬件设计和软件设计,程序调试等PLC系统的开发过程,进一步提高分析解决实际问题的能力。培养良好的设计与编程习惯。

4.绘制水箱液位控制系统的电路原理图,编制I/O地址分配表。

5.编制PLC程序,结合实验室现有设备进行调试,要求尽量多的在试验设备上演示控制过程。

2.2.设计技术要求

水箱液位和注水流量串级控制系统主要由水箱、管道、水泵、异步电动机、电机控制电器、水压传感器、涡轮流量计、电动调节阀、可编程控制器及其输入输出通道电路等构成。系统中由电位器设置液位给定值,水压力传感器检测液位,采用PID算法得出流量给定值。涡轮流量计测流量,电动调节阀控制流量,采用PID算法得出电动调节阀开度控制值,实现流量的控制。流量控制是内环,液位控制是外环。

4、参考文献

[1] 陈建明.电气控制与PLC应用》,电子工业出版社 2007

[2] 邓则名.《电器与可编程控制器应用技术》,机械工业出版社

[3] 郁汉琪.《电气控制与可编程序控制器》, 东南大学出版社,2003.

[4] 高钦和.《可编程控制器应用技术与设》,人民邮电出版社,2004.

2、课程设计正文

2.1.原始数据及主要任务

1.了解水箱液位的控制系统的物理结构,闭环调节系统的数学结构和PID控制算法。

2.逐一明确检测信号到PLC的输入通道,包括传感器的 原理、连接方法、信号种类、信号调理电路、引入PLC的接线和PLC的编址。

3.逐一明确从PLC到各执行机构的输出通道,包括各执行机构的种类和工作原理,驱动电路的构成,PLC输出信号的种类和地址。

本工程的特点是在系统中,水泵的机械惯性比较大,故系统仅用比例和积分控制。其增益和时间常数可以通过工程计算初步确定。实际上,还需要一些调整,以达到最优化控制效果。初步确定的增益和时间常数为

Kc=0.25

24 微分时间 双字—实数 输入 正数单位分钟

2.3.3. 程序梯形图

主程序

SBR_0

INT_0

2.4硬件方面

2.4.1单元电路设计

3、课程设计总结或结论

通过这次PLC课程设计,让我更加深刻理解了课本的知识,并使我熟悉和掌握了PLC基本指令的使用,掌握了PLC的I/O分配、程序调试等。

2) 主、副调节器的控制规律的匹配、选择

在串级控制系统中,主、副调节器的作用是不同的。主调节器是定值控制,副调节器是随动控制。系统对二个回路的要求有所不同。主回路一般要求无差,主调节器的控制规律应选取PI或PID控制规律;副回路要求起控制的快速性,可以有余差,一般情况选取P控制规律而不引入 I 或 D 控制。如果引入 I 控制,会延长控制过程,减弱副回路的快速控制作用;也没有必要引入 D控制,因为副回路采用 P控制已经起到了快速控制作用,引入D控制会使调节阀的动作过大,不利于整个系统的控制。

[5] 汪晓平.《PLC可编程控制器系统开发实例导航》,人民邮电出版社,2004.

串级控制系统-----两只调节器串联起来工作,其中一个调节器的输出作为另一个调节器的给定值的系统。

例:加热炉出口温度与炉膛温度串级控制系统

1. 基本概念即组成结构

串级控制系统采用两套检测变送器和

在设计的过程中我们还得到了老师的帮助与意见。在学习的过程中,不是每一个问题都能自己解决,向老师请教或向同学讨论是一个很好的方法,不是有句话叫做思而不学者殆。做事要学思结合。还有,提高了我的动手和动脑能力,更让我们体会到了理论与实践相结合的重要性,使我得到了一次用专业知识、专业技能分析和解决问题全面系统的锻炼。使我在PLC的基本原理以及编程设计思路技巧的掌握方面都能向前迈了一大步。

归纳如下。

(1) 在设计中要将主要扰动包括在副回路中。

(2) 将更多的扰动包括在副回路中。

(3) 副被控过程的滞后不能太大,以保持副回路的快速相应特性。

(4) 要将被控对象具有明显非线性或时变特性的一部分归于副对象中。

(5) 在需要以流量实现精确跟踪时,可选流量为副被控量。

Ts=10

Ti=5min

系统启动时关闭出水口,用手动控制进水泵速度,使水位达到满水位的80%,然后打开出水口,同时水泵控制由手动方式切换到自动方式。这种切换由一个输入的开关量控制,具体描述如下:I0.0位控制手动到自动的切换,0代表手动,1代表自动。当工作在手动方式下,可以把水泵的速度直接写入回路表中的输出寄存器,本设计程序采用自动控制方式,其中,OB1的功能是PLC初次运行时利用SM0.1调用初始化程序SBR0。

在这里要注意(2)和(3)存在明显的矛盾,将更多的扰动包括在副回路中有可能导致副回路的滞后过大,这就会影响到副回路的快速控制作用的发挥,因此,在实际系统的设计中要兼顾(2)和(3)的综合。

例如,图1所示的以物料出口温度为主被控参数、炉膛温度为副被控参数,燃料流量为控制参数的串级控制系统,假定燃料流量和气热值变化是主要扰动,系统把该扰动设计在副回路内是合理的。