年产10万吨甲醇合成工段的工艺设计

煤制甲醇合成工段工艺设计

年产25万吨煤制甲醇合成工段工艺设计摘要在有机合成工业中,甲醇是第四大基础原料,被广泛应用于人们的生活中,近几年,甲醇需求量高速增长。

在工业生产中,甲醇合成工段在生产甲醇中占据重要的部分,因此,本设计是在低压下利用列管式等温反应器合成甲醇,对煤制甲醇过程中甲醇合成工段进行设计,并对甲醇合成工段进行物料衡算、热量衡算和合成工段所需的反应器及附属设备进行设计,确定甲醇反应器的类型、壳体直径、封头等结构及尺寸,编制设计说明书,绘制煤制甲醇合成工段工艺流程图、反应器结构图、设备平面布置图和设备立面布置图。

关键词甲醇; 合成工段; 工艺设计;反应器With an annual output of 250000tons of methanolsynthesis process designAbstractIn organic synthesis industry, methanol is the fourth big basic raw materials, widely used in people's life, in recent years, methanol demand rapid growth. In industrial production, methanol synthesis section occupy an important part in the production of methanol, as a result,The main content of this design is in the process of coal methanol synthesis methanol synthesis process of design, and the methanol synthesis process of material balance, heat balance and reactor and ancillary equipment needed for the section design, determine the type of methanol reactor, shell diameter, sealing the top structure and size, preparation of design specifications, process flow diagram and drawing coal methanol synthesis section process flow diagram, reactor structure, equipment layout and elevation layout.Keyword Methanol, synthesis section, process desig,reactor目录第1章绪论 (1)1.1 甲醇的性质 (1)1.2 甲醇的用途 (2)1.3 甲醇的生产方法 (2)1.3.1 高压法 (2)1.3.2 低压法 (3)1.3.2 中压法 (3)1.4 设计任务 (4)1.4.1 设计的依据 (4)1.4.2 设计的内容 (4)1.4.3 设计的条件 (4)1.4.4 产品质量标准 (4)第2章工艺流程 (5)2.1 催化剂 (5)2.2 甲醇反应器 (6)2.3 甲醇合成工艺流程 (8)2.3.1 操作条件 (8)2.3.2 工艺流程 (8)第3章物料衡算及热量衡算 (9)3.1 甲醇合成工段的物料衡算 (9)3.1.1 设计的条件和参数 (9)3.1.2 化学反应 (9)3.1.3 物料衡算 (10)3.2 热量衡算 (17)3.2.1 反应器热量计算 (17)3.2.2 反应物料预热器热量计算 (20)3.2.3 水冷器热量计算 (22)第4章反应器的工艺计算 (25)第5章附属设备设计及计算 (29)5.1 循环压缩机的选型 (29)5.2 水冷器的计算 (29)5.3 分离器的选型 (34)5.4 贮槽的选型 (34)甲醇合成工段主要设备一览表 (34)结论 (35)致谢 (36)参考文献 (37)附录A 译文 (38)译文标题 (38)附录B 外文原文 (46)第1章 绪论1.1 甲醇的性质甲醇是饱和脂肪醇中最简单的一元醇,因为它最先是由木材中干馏获得的,所以俗名又称为“木醇”或“木精”。

年产6万吨甲醇工艺设计合成工段设计

年产6万吨甲醇工艺设计合成工段设计引言本文的设计的课题是年产量为五万吨甲醇工艺的合成工段,针对课题进行设计,计算,设备选型,CAD出图等过程的研究。

甲醇是极为重要的有机化工原料,在化工、医药、轻工、纺织及运输等行业都有广泛的应用,其衍生物产品发展前景广阔。

总体上说,世界甲醇工业从90年代开始经历了1991-1998的供需平衡,1998-1999的供大于求,从2000年初至今的供求基本平衡三个基本阶段。

我国的甲醇工业经过十几年的发展,生产能力也得到了很大提高。

本文是采用Aspen Plus 软件对甲醇工艺进行模拟和探究,首先从甲醇的用途和甲醇的市场入手阐明甲醇的重要性。

本文介绍了甲醇工业的发展历程。

针对目前甲醇的生产已经非常成熟的情况和国内外甲醇生产工艺的分析,本设计采用低压鲁奇法进行甲醇合成,采用国内广泛使用的C301 型铜基催化剂,精馏部分采用三塔流程,一个预精馏塔和两个主精馏塔。

根据现实情况和地理环境对厂址进行选择,最终定为大连石油化工厂附近。

文中介绍了甲醇工艺模拟参数的选取方法,及其如何运用灵敏度分析主要设备,确定最佳的操作条件。

运用Aspen Plus 对整个工艺进行了完整的模拟并针对每个设备进行了分别的设备计算。

根据国标150 ,国标151 和Aspen Plus 的设备计算结果对压力容器,换热器等设备进行了选型。

在计算换热器的过程中,分别根据管壳式换热器标准JB/4714,JB/4715,JB/4716对每个换热器进行了确定。

根据国家安全标准,对非工艺条件中的环境,安全,贮存,运输方面进行了确定。

本文还运用CAD 软件,绘制带控制点的甲醇工艺流程图,根据设备计算和设备的选型结果,根据厂址的选择环境,对工厂主要设备进行了平立面布置图的绘制。

换热器针对的是换热器E301,它采用的是管壳式换热器,严格意义上讲是一个浮头式换热器,原因是物料前后温差较大,所以选取浮头式换热器。

它的主要作用就是运用物料与产品间的换热来达到冷却和加热的作用。

年产10万吨甲醇工艺设计

1 总论1.1 概述甲醇作为及其重要的有机化工原料,是碳一化学工业的基础产品,在国民经济中占有重要地位。

长期以来,甲醇都是被作为农药,医药,染料等行业的工业原料,但随着科技的进步与发展,甲醇将被应用于越来越多的领域。

1)甲醇(英文名;Methanol,Methyl alcohol)又名木醇,木酒精,甲基氢氧化物,是一种最简单的饱和醇。

化学分子式为CH3OH。

甲醇的性质;甲醇是一种无色、透明、易燃、易挥发的有毒液体,略有酒精气味。

分子量32.04,相对密度0.792(20/4℃),熔点-97.8℃,沸点64.5℃,闪点12.22℃,自燃点463.89℃,蒸气密度 1.11,蒸气压13.33KPa(100mmHg 21.2℃),蒸气与空气混合物爆炸下限6~36.5 % ,能与水、乙醇、乙醚、苯、酮、卤代烃和许多其他有机溶剂相混溶,遇热、明火或氧化剂易燃烧。

甲醇的用途;甲醇用途广泛,是基础的有机化工原料和优质燃料。

主要应用于精细化工,塑料等领域,用来制造甲醛、醋酸、氯甲烷、甲氨、硫酸二甲脂等多种有机产品,也是农药、医药的重要原料之一。

甲醇在深加工后可作为一种新型清洁燃料,也加入汽油掺烧。

甲醇的毒性及常用急救方法;甲醇被人饮用后,就会产生甲醇中毒。

甲醇的致命剂量大约是70毫升。

甲醇有较强的毒性,对人体的神经系统和血液系统影响最大,它经消化道、呼吸道或皮肤摄入都会产生毒性反应,甲醇蒸气能损害人的呼吸道粘膜和视力。

急性中毒症状有:头疼、恶心、胃痛、疲倦、视力模糊以至失明,继而呼吸困难,最终导致呼吸中枢麻痹而死亡。

慢性中毒反应为:眩晕、昏睡、头痛、耳鸣、现力减退、消化障碍。

甲醇摄入量超过4克就会出现中毒反应,误服一小杯超过10克就能造成双目失明,饮入量大造成死亡。

甲醇中毒,通常可以用乙醇解毒法。

其原理是,甲醇本身无毒,而代谢产物有毒,因此可以通过抑制代谢的方法来解毒。

甲醇和乙醇在人体的代谢都是同一种酶,而这种酶和乙醇更具亲和力。

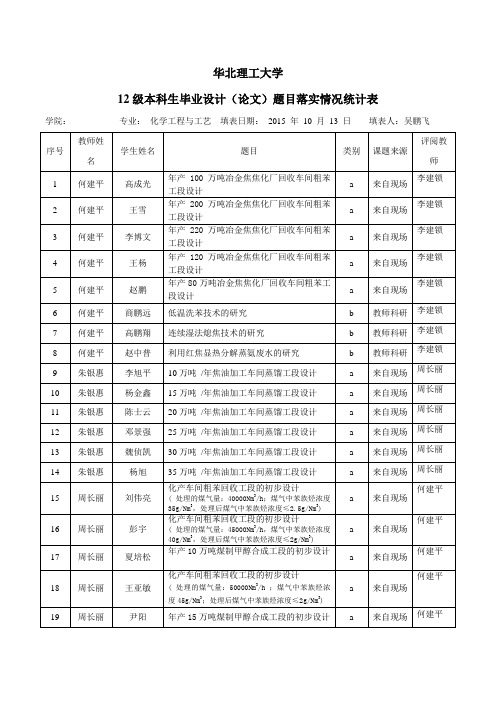

12级本科生毕业设计(论文)开题安排

华北理工大学

12级本科生毕业设计(论文)题目落实情况统计表

学院:专业:化学工程与工艺填表日期:2015 年10 月13 日填表人:吴鹏飞

注:1.类别请填写:A:理工类:a--工程设计型,b--工程技术实验研究型,c--理论研究型,d--计算机软件型,e—综合型;B:文管法类;C:外语类;D:艺术类;E:医学类;

2.课题来源请填写“教师科研”,“来自现场”或“自拟题目”三者之一。

开题报告暂定于3月8号(星期二)下午两点在1教学楼。

教师和学生分成三组进行集体答辩,教师分组情况如下:

第一组:何建平(组长)李建锁渠开跃郭东萍地点:1301

第二组:朱银惠(组长)郭立达薛士科吴鹏飞地点:1209

第三组:周长丽(组长)温自强马东祝郭鹏地点:1305

开题答辩学生在评阅教师所在教室集合。

学生最晚周一上午将开题报告发给评阅教师,开题当天每名学生至少携带两份纸质开题报告。

每名学生准备ppt答辩时间严格控制在8-10分钟,包括陈述、提问和答辩。

化工教研室

2016.3.1。

(完整版)年产8万吨甲醇的生产工艺设计毕业设计

年产8万吨甲醇的生产工艺设计An annual output of 80ktons of methanol process design目录摘要 ....................................................................................................................... Abstract ................................................................................................................前言 .......................................................................................................................第一章概述.......................................................................................................1.1 甲醇的性质........................................................................................................1.2 甲醇的用途........................................................................................................1.3 甲醇生产工艺的发展.........................................................................................1.4 甲醇的合成方法 ................................................................................................1.4.1 常用的合成方法 ....................................................................................................1.4.2 本设计所采用的生产方法 ....................................................................................1.5 生产方案与工艺流程设计 .................................................................................1.6 工艺流程简述....................................................................................................1.6.1 甲醇合成工艺流程简述 ........................................................................................1.6.2 甲醇精馏工艺流程简述 ........................................................................................第二章工艺计算...............................................................................................2.1 工艺技术参数....................................................................................................2.1.1 原料天然气规格 ....................................................................................................2.1.2 合成工段的工艺参数 ............................................................................................2.1.3 产品质量标准 ........................................................................... 错误!未定义书2.2 合成工段物料衡算 .................................................................. 错误!未定义书2.2.1 合成塔中发生的化学反应: ..................................................... 错误!未定义书2.2.2 粗甲醇中甲醇扩散损失 ........................................................... 错误!未定义书2.2.3 合成反应中各气体的消耗和生成情况 ................................... 错误!未定义书2.2.4 新鲜气和弛放气气量的确定 ................................................... 错误!未定义书2.2.5 循环气气量的确定 ................................................................... 错误!未定义书2.2.6 入塔气和出塔气组成 ............................................................... 错误!未定义书2.2.7 甲醇分离器出口气体组成的确定 ........................................... 错误!未定义书2.2.8原料计算 .................................................................................... 错误!未定义书2.3 合成工段热量衡算 .................................................................. 错误!未定义书2.3.1 合成塔的热平衡计算 ............................................................... 错误!未定义书2.3.2入塔热量计算 ............................................................................ 错误!未定义书2.3.3 塔内反应热的计算 ................................................................... 错误!未定义书2.3.4 塔出口气体总热量计算 ........................................................... 错误!未定义书2.3.5 全塔热量损失的确定 ............................................................... 错误!未定义书2.3.6 沸腾水吸收热量的确定 ........................................................... 错误!未定义书2.3.7 入换热器的被加热气体热量的确定 ....................................... 错误!未定义书2.3.8 出换热器的被加热气体热量的确定 ....................................... 错误!未定义书2.3.9 入换热器的热气体热量的确定 ............................................... 错误!未定义书2.3.10 出换热器的热气体热量的确定 ............................................. 错误!未定义书2.3.11 出换热器的加热气体的温度的确定 ..................................... 错误!未定义书2.3.12 水冷器热平衡方程 ................................................................. 错误!未定义书2.3.13 水冷器入口气体显热的确定 ................................................. 错误!未定义书2.3.14 水冷器出口气体显热的确定 ................................................. 错误!未定义书2.3.15 出水冷器的粗甲醇液体热量的确定 ..................................... 错误!未定义书2.3.16 水冷器冷却水吸热的确定 ..................................................... 错误!未定义书2.3.17 冷却水用量的确定 ................................................................. 错误!未定义书2.4 精馏工段物料衡算 .................................................................. 错误!未定义书2.4.1 预精馏塔物料衡算 ................................................................... 错误!未定义书2.4.2 主精馏塔物料衡算 ................................................................... 错误!未定义书2.5 主精馏塔热量衡算 .................................................................. 错误!未定义书2.6 理论塔板数的确定 .................................................................. 错误!未定义书2.6.1 求最小回流比及操作回流比 ................................................... 错误!未定义书2.6.2 求精馏塔的气液相负荷 ........................................................... 错误!未定义书2.6.3 求操作线方程 ........................................................................... 错误!未定义书2.6.4 理论板层数(采用逐板法) ................................................... 错误!未定义书2.7 精馏塔的工艺条件及有关物性数据的计算 ............................. 错误!未定义书2.8 精馏塔塔体工艺尺寸的计算 ................................................... 错误!未定义书2.8.1 塔径的计算 ............................................................................... 错误!未定义书2.8.2 填料层高度的计算 ................................................................................................2.8.3 填料层压降的计算 ................................................................................................2.8.4 筒体壁厚的计算 ....................................................................................................2.8.5 管径的计算 ............................................................................................................2.8.6 塔的附属设备及塔高的的计算及选型 ................................................................2.9 重要符号说明....................................................................................................第三章三废处理...............................................................................................3.1甲醇生产对环境的污染......................................................................................3.1.1废气..........................................................................................................................3.1.2废水..........................................................................................................................3.2处理方法 ............................................................................................................3.2.1废气处理 .................................................................................................................3.2.2废水处理 .................................................................................................................结论 .......................................................................................................................致谢 .............................................................................................. 错误!未定义书参考文献 ...............................................................................................................附录A附录B年产8万吨甲醇的生产工艺设计摘要:甲醇是一种极重要的有机化工原料,也是一种燃料,是碳一化学的基础产品,在国民经济中占有十分重要的地位。

年产15万吨甲醇工艺设计大学本科毕业论文

年产15万吨甲醇工艺设计With an Annual Production Capacity of 150 Thousand Tonsof Methanol Process Design年产15万吨甲醇工艺设计摘要:甲醇是一种极重要的有机化工原料,也是一种燃料,是碳一化学的基础产品,在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用[1],甲醇的需求大幅度上升。

为了满足经济发展对甲醇的需求,开展了此15万t/a 的甲醇项目。

设计的主要内容是进行物料衡算、热量衡算和主要设备的计算。

本设计采用低压下利用Lurgi工艺合成甲醇;三塔精馏工艺精制甲醇,并对常压精馏塔进行工艺设计,设计出塔径为1600mm、填料层高度为17800mm、塔高为25640mm的填料精馏塔;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词: 工艺流程;甲醇合成;气体精馏With an Annual Production Capacity of 150 Thousand Tons ofMethanol Process DesignAbstract: Methanol is a kind of very important organic raw materials, also a kind of fuel and the basis of chemicals products. Methanol occupies an important position in national economy. With the development of methanol affiliate products, especially the application of methanol fuel [1], the demand of methanol is rising sparkly. In order to meet the need of economic development of methanol, we carry out the project of 150 thousand t/a methanol. The main content of design are material balance, energy balance and the design of main equipment. The Lurgri technique is used for synthesizing methanol; Methanol is refined by three towers distillation process, and this process choose to design the atmospheric distillation tower, which packing column height is 17800mm, the diameter of tower is 1600 mm, the total height is 25640mm; In addition to strictly control the “three waters” emissions, this process make full use of water heat, reduce the energy consumption and safeguard personnel safety and hygiene.Key word: technological process; methanol synthesis; the methanol distillation引言甲醇是当代中国煤制化学品中最具代表性的产品,产能大、使用范围广、后续产品多、大规模生产技术成熟,无疑是煤化工产业最重要的产品。

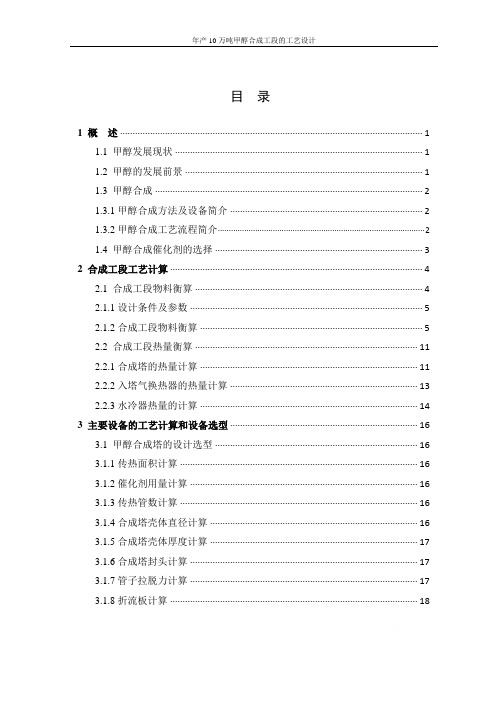

年产10万吨甲醇合成工段的工艺设计

年产10万吨甲醇合成工段的工艺设计目录1概述 (1)1.1甲醇发展现状 (1)1.2甲醇的发展前景 (1)1.3甲醇合成 (2)1.3.1甲醇合成方法及设备简介 (2)1.3.2甲醇合成工艺流程简介 (2)1.4甲醇合成催化剂的选择 (3)2合成工段工艺计算 (4)2.1合成工段物料衡算 (4)2.1.1设计条件及参数 (5)2.1.2合成工段物料衡算 (5)2.2合成工段热量衡算 (11)2.2.1合成塔的热量计算 (11)2.2.2入塔气换热器的热量计算 (13)2.2.3水冷器热量的计算 (14)3主要设备的工艺计算和设备选型 (16)3.1甲醇合成塔的设计选型 (16)3.1.1传热面积计算 (16)3.1.2催化剂用量计算 (16)3.1.3传热管数计算 (16)3.1.4合成塔壳体直径计算 (16)3.1.5合成塔壳体厚度计算 (17)3.1.6合成塔封头计算 (17)3.1.7管子拉脱力计算 (17)3.1.8折流板计算 (18)年产10万吨甲醇合成工段的工艺设计3.1.9管板计算 (18)3.1.10支座计算 (18)3.1.11合成塔设计汇总表 (18)3.2甲醇合成工段设备一览表 (19)年产10万吨甲醇合成工段的工艺设计1概述1.1 甲醇发展现状随着我国国民经济不断稳定的发展,不管是能源生产总量还是需求总量都在不断增长。

7O年代两次石油危机和石油价格的不断上涨,让世界各国充分认识到当今社会将是能源结构逐步向多元化结构发展的时代[1]。

目前,人类己经面临着石油及天然气这一宝贵的化石能源在不断的枯竭,根据我国提出的经济可持续发展的战略,需要合理有效地利用资源。

“缺油、少气、富煤”的客观现实,意味着今后30年内,我国一次能源消费以煤为主的格局不会改变。

但是我们如果还是沿用落后技术,把煤直接燃烧用于发电和其它工业目的,不断扩大低效、高污染应用技术中煤的用量,则同样是难以为继的,同时对环境的污染将是难以估量的。

天燃气合成甲醇合成工段的工艺设计

天燃气合成甲醇合成工段的工艺设计天然气合成甲醇的工艺设计是指通过天然气作为原料,采用一系列化学反应将其转化为甲醇的工艺流程。

这个工艺过程包括几个主要环节:气体净化、催化转化、蒸汽重整、甲醇合成等。

下面将针对这些环节逐一介绍。

1. 气体净化气体净化是将含杂质的天然气经过处理,使其符合进入甲醇合成反应器的要求。

处理过程主要含有两个步骤:脱硫和脱水处理。

其中,脱硫处理是将天然气中的硫化物通过加入一定量的ZnO进行反应,将硫化物转化成硫化锌,使得天然气中的硫化物浓度降到合适的范围内;而脱水处理是通过加入适量的乙二醇,将气体中的水汽捕获,保证气体中的水分浓度低于0.1%。

2. 催化转化催化转化是将净化后的气体进行一系列化学反应,将其转化成含甲醇的合成气体。

主要包括以下步骤:(1)燃烬气化:将气体通过高温、高压下的火炬,进行加热,使其转化为燃烬气;(2)变换反应:将燃烬气与水蒸汽反应,生成一氧化碳和氢气;(5)二氧化碳转化:将一氧化碳和二氧化碳反应,生成一氧化碳和水蒸汽;3. 蒸汽重整蒸汽重整是指将制备好的合成气体进行再次转化,将其中含有的一氧化碳和水蒸汽转化为氢气和二氧化碳。

这个过程通过引入高温水蒸汽,与合成气体进行加热反应,使得其中的一氧化碳和水蒸汽被转化成氢气和二氧化碳。

蒸汽重整的反应条件一般为高温高压下进行,反应需要使用合适的催化剂。

4. 甲醇合成甲醇合成是将经过蒸汽重整的气体进行再次转化,最终生成甲醇的过程。

主要反应方程式为:CO+2H2→CH3OH。

反应需要用到适量的催化剂,通过调节反应的温度、压力、氢气转化率等条件进行控制,以得到高质量的甲醇。

总之,天然气合成甲醇的工艺设计需要经过多个环节的处理和转化,制备出合适的合成气体,最终生成甲醇。

在这个过程中需要使用合适的装置和设备,并同时考虑工艺稳定性、能耗控制等因素,以实现经济、高效的甲醇制备工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1概述 (1)1.1甲醇发展现状 (1)1.2甲醇的发展前景 (1)1.3甲醇合成 (2)1.3.1甲醇合成方法及设备简介 (2)1.3.2甲醇合成工艺流程简介 (2)1.4甲醇合成催化剂的选择 (3)2合成工段工艺计算 (4)2.1合成工段物料衡算 (4)2.1.1设计条件及参数 (5)2.1.2合成工段物料衡算 (5)2.2合成工段热量衡算 (11)2.2.1合成塔的热量计算 (11)2.2.2入塔气换热器的热量计算 (13)2.2.3水冷器热量的计算 (14)3主要设备的工艺计算和设备选型 (16)3.1甲醇合成塔的设计选型 (16)3.1.1传热面积计算 (16)3.1.2催化剂用量计算 (16)3.1.3传热管数计算 (16)3.1.4合成塔壳体直径计算 (16)3.1.5合成塔壳体厚度计算 (17)3.1.6合成塔封头计算 (17)3.1.7管子拉脱力计算 (17)3.1.8折流板计算 (18)3.1.9管板计算 (18)3.1.10支座计算 (18)3.1.11合成塔设计汇总表 (18)3.2甲醇合成工段设备一览表 (19)年产10万吨甲醇合成工段的工艺设计1概述1.1 甲醇发展现状随着我国国民经济不断稳定的发展,不管是能源生产总量还是需求总量都在不断增长。

7O年代两次石油危机和石油价格的不断上涨,让世界各国充分认识到当今社会将是能源结构逐步向多元化结构发展的时代[1]。

目前,人类己经面临着石油及天然气这一宝贵的化石能源在不断的枯竭,根据我国提出的经济可持续发展的战略,需要合理有效地利用资源。

“缺油、少气、富煤”的客观现实,意味着今后30年内,我国一次能源消费以煤为主的格局不会改变。

但是我们如果还是沿用落后技术,把煤直接燃烧用于发电和其它工业目的,不断扩大低效、高污染应用技术中煤的用量,则同样是难以为继的,同时对环境的污染将是难以估量的。

因此,充分利用丰富的煤炭资源,大力发展洁净煤技术和新一代煤化工技术是非常必要的,既对我国合理利用资源、有效利用能源和促进经济可持续发展具有重要的现实,又对保护国家能源安全具有深远的战略意义[2]。

近年来,我国甲醇市场非常红火,甲醇价格持续上涨,甲醇生产装置开工率不断提高,各地甲醇新建项目陆续开工。

出现这种局面的原因,一是甲醇传统消费领域,如甲醛、醋酸等产品的产量稳步提升,对甲醇的需求量逐步增加;二是新的消费领域,如醇醚燃料、甲醇制烯烃等由于发展前景广阔,也引发了国内对甲醇装置的投资热[3]。

我国甲醇生产以煤为主要原料,产业结构不尽合理,装置规模偏小,企业数目过多,原料路线和工艺技术五花八门。

由于对醇醚燃料需求的高度期待,我国甲醇发展过热,几乎“遍地开花”。

据报导,2000~2007年我国甲醇产能年均增长率为24.8%,2007年我国共有甲醇生产企业177家,总规模已突破每年1600万吨,2010年总产能达到每年3000万吨。

我国规划中的甲醇产能已超过同期世界其他各国的总产能。

煤基甲醇是资源消耗型产品,是低附加值产品,而依靠大量出口来消化过剩的产能是不合理的[4]。

1.2 甲醇的发展前景甲醇作为最有希望代替汽油的并且将成为二十一世纪有竞争力的可选清洁燃料,具有非常好的发展前景。

所以专家认为,必须开拓甲醇作为车用燃料的用途,即发展甲醇汽车才能使甲醇取得较好的经济效益[5]。

甲醇汽油是符合我国国情的替代能源之一,不仅符合国家节能减排政策的要求,而且因甲醇汽油可部分替代石油,在一定程度上相当于扩大了我国石油战略储备。

与此同时,推广甲醇汽油,一方面可以释放我国每年2000多万吨的甲醇产能,改变我国甲醇产能严重过剩的局面,提高甲醇生产企业的开工率。

另一方面,甲醇汽油的生产成本低,甲醇汽油价格更为优惠,更适用于老百姓的需求,更经济实惠[6]。

我国现在提出了四个石油替代路径:天然气替代、电动力替代、生物燃料替代和煤基燃料替代,煤基燃料替代包括煤制天然气、甲醇、二甲醚、合成油等。

煤基醇醚燃料更具有大规模、基地化推广的现实性,是最实用、经济的选择。

由于甲醇在我国已经有一定规模的生产,另外甲醇的投资成本低,无论甲醇汽油生产技术还是甲醇车辆生产技术都已经非常成熟了。

如果甲醇汽油1作为车用燃料相比于其他能源具有一定的优势,甲醇汽油也是一种液体燃料,好多特性和汽油雷同,但比汽油更安全、更节能、更环保。

此外,甲醇汽油可直接利用现在所有中石油和中石化的输配系统进行快速推广,推广渠道会相对便捷一些,推广成本也非常小[7]。

1.3甲醇合成1.3.1甲醇合成方法及设备简介目前甲醇生产技术主要采用中压法和低压法两种工艺,并且以低压法为主,这两种方法生产的甲醇约占世界甲醇产量的80%以上[8]。

高压法:(19.6-29.4Mpa)是最初生产甲醇的方法,采用锌铬催化剂,反应温度360-400℃,压力19.6-29.4Mpa。

高压法由于原料和动力消耗大,反应温度高,生成粗甲醇中有机杂质含量高,而且投资大,其发展长期以来处于停顿状态。

低压法:(5.0-8.0 Mpa)是20世纪60年代后期发展起来的甲醇合成技术,低压法基于高活性的铜基催化剂,其活性明显高于锌铬催化剂,反应温度低(240-270℃)。

在较低压力下可获得较高的甲醇收率,且选择性好,减少了副反应,改善了甲醇质量,降低了原料消耗。

此外,由于压力低,动力消耗降低很多,工艺设备制造容易[9]。

中压法:(9.8-12.0 Mpa)随着甲醇工业的大型化,如采用低压法势必导致工艺管道和设备较大,因此在低压法的基础上适当提高合成压力,即发展成为中压法。

中压法仍采用高活性的铜基催化剂,反应温度与低压法相同,但由于提高了压力,相应的动力消耗略有增加[10]。

甲醇的生产方法还主要有:甲烷直接氧化法、由一氧化碳和氢气合成甲醇、液化石油气氧化法[11]。

比较以上三者的优缺点,以投资成本,生产成本,产品收率为依据,选择低压法为生产甲醇的工艺,用CO和H2在加热压力下,在催化剂作用下合成甲醇,其主要反应式为:CO+ H2→C4H9OH。

1.3.2甲醇合成工艺流程简介本设计采用焦炉煤气合成的甲醇。

工艺流程如下:图 1-1 焦炉煤气制甲醇工艺流程图焦炉煤气经过气柜,在气柜中缓冲稳压,选择低温低压的方式,压力为5.5~6Mpa.; 然后焦炉煤气中S含量较高,必须用加H2转化有机硫工艺,将焦炉气脱硫处理;然后将焦炉23煤气纯氧部分氧化催化转化甲烷,氧气与焦炉煤气不完全燃烧,放出大量热,甲烷与氢气吸收热量反应,最终产物为CO 、H 2、CO 2;将合成的净化原料气压缩,送去合成塔合成甲醇[12]。

设计合成甲醇选用低压5.5~6Mpa 方法合成,选用铜系催化剂,用Lurgi 合成工艺,合成好的粗甲醇,将其送往精馏塔,进一步提高精甲醇质量,从主塔回流量中采出低沸点物继续进塔精馏,这一循环流程提高甲醇收率[13]。

最后合成甲醇成品,将其储罐保存。

该工艺的优点是反应温度温和、压力低,副反应少、时空收率高,单程转化率较高,热能利用合理,因此循环气量减少,这样降低了循环回路中管件阀门的费用和循环压缩机的能耗;Lurgi 合成反应器开车方便,只要将4MPa 蒸汽通过合成塔壳程即可加热列管内的催化剂,达到催化剂的活性温度便可通入合成气进行甲醇合成[14]。

但是,该反应器结构复杂,制造较困难,而且装卸催化剂也不方便,这是它的缺点。

甲醇合成工段的工艺流程如下:Lurgi 工艺流程图1-2甲醇的合成是可逆放热反应,为使反应达到较高的转化率,应迅速移走反应热,本设计采用Lurgi 工艺甲醇合成管壳式反应器,催化剂装在管内,反应热由管间沸腾水放走,并副产高压蒸汽,甲醇合成原料在离心式透平压缩机内加压到5MPa (以1:5的比例混合) 循环,混合气体在进反应器前先与反应后气体换热,升温到220 ℃左右,然后进入管壳式反应器反应,反应热传给壳程中的水,产生的蒸汽进入汽包,出塔气温度约为 250 ℃,含甲醇7%左右,经过换热冷却到40 ℃,冷凝的粗甲醇经分离器分离[15]。

分离粗甲醇后的气体适当放空,控制系统中的惰性气体含量。

这部分空气作为燃料,大部分气体进入透平压缩机加压返回合成塔,合成塔副产的蒸汽及外部补充的高压蒸汽一起进入过热器加热到50 ℃,带动透平压缩机,透平后的低压蒸汽作为甲醇精馏工段所需热源。

1.4 甲醇合成催化剂的选择目前国内外甲醇合成工艺使用的铜系催化剂生产厂家和型号较多:国外典型的有ICI 公司ICI51-7铜系催化剂,托普索公司MK-101低压甲醇催化剂等;国内主要有四川天一科技(西南化工研究院)生产的XNC-98以及南化院生产的C306、C307新型低压甲醇催化剂,其主要性能见下表:粗甲醇驰放气表1-1目前甲醇合成常用的几种催化剂性能表[16]催化剂型号相对时空收率操作条件操作空速/h-1 210℃230℃250℃270℃压力/MPa温度/℃XNC-98 1.00 1.00 1.00 1.00 5.0~10.0 190~290 12000 ICI-51-7 0.86 0.96 0.98 1.00 - - 12000 MK-101 0.88 0.91 0.96 0.95 9.8 220~270 10000 ICI51-3 0.80 0.87 0.88 0.93 7.8~11.8 190~270 10000C79-05-GL 0.70 0.76 0.85 0.94 1.5~11.7 220~330 -国外的甲醇催化剂的使用效果总体来说优于国内的这是不争的事实,其反应压力较低,出口气体中的醇净值较高、杂质少,使用寿命长(一般可达到国内催化剂使用寿命的两倍),但价格国内使用企业很难接受,往往两倍还要高。

国产的两家甲醇催化剂厂(西南院及南化院)的产品性能基本相当,差异很小,他们的致命弱点在于都存在不同程度的结蜡现,给操作会带来一定的麻烦。

但其性价比还是可观的,因此,本项目采用国产甲醇催化剂。

下面是国内两种典型催化剂的性能对比:表1-2 XNC-98型与C型催化剂的性能对比表催化剂型号合成塔进口温度生产能力kg/L·h比表面积m2/g甲醇空时产率g/ml催化剂·h初期末期初活性耐热后活性C307 210 225 1.05 90~110 1.3 1.0 XCN-98 200 230 1 100~160 1.2 1.55通过对比,并结合生产实际可见,XCN-98型催化剂具有以下优点:①适用温区宽,使用寿命长。

合成塔进口温度可调温区,C型催化剂为15℃,而XCN-98型则为30℃,随着可调温区的增加,催化剂的使用寿命也相应延长。

②比表面积大,与合成气接触的更完全,单位质量催化剂反应效率更高。

③耐热后XCN-98型催化剂的活性上升,甲醇的空时产率增加,比C307高出50%左右。