辊形系数的一种解法_CVC轧辊辊形参数的确定

四辊CVC可逆冷轧机轧辊辊形优化

processing of rolling,the control range of roller crown does not reach design request,it is diffcuh to contde the flatness of the trip.overpass ameliorating CVC roller form curve,it could improve the control range of roller crown eficiently,the capability of flatness controlling.

【关键词 lcvc轧辊 :辊形曲线 ;凸度

Roll Form ing Optimization of 4一high CVC mill LIU Ai-min

(The Cold Rolling Plant of Jinan Iron and Steel Group Co.,Ltd.,Jinan Shandong,250101,China)

科技信 息

0机械 与电子0

SCIENCE&TECHNOLOGYINFORMATION

2012年 第 5期

四辊 CVC可逆冷轧机轧辊辊形优化

刘 爱 民 (济南钢 铁 股份 有 限公 司冷 轧厂 山东 济 南 250101)

【摘 要 】济钢 冷轧板 厂四辊 CVC可逆式轧机采 用的轧辊 CVC曲线为三 次辊形 曲线 ,在 实际轧制过程 中,轧辊 凸度控制范 围没有 达到设 计要 求 。带钢板形的控制难度较大。通过改进 CVC辊 形曲线.能够有效提 高轧辊 凸度控制 范围,提高板形控 制能力。

五次CVC辊形曲线的分析与设计

辊身坐标/mm

图 5 设计辊形与实际辊形半径差

第 12 期

机械设计与制造

2008 年 12 月

Machinery Design & Manufacture

43

文章编号:1001-3997(2008)12-0043-02

圆盘式磁流变传动机构的优化设计

CVC可逆冷轧机设计-工作辊及弯辊资料==

目录摘要 (I)Abstract (III)第1章绪论 (1)1.1 世界及我国钢铁工业的发展 (1)1.1.1 世界钢铁工业发展概况 (1)1.1.2 我国钢铁工业发展现状及展望 (4)1.2 世界及我国冷轧带钢的发展状况 (7)1.2.1 世界冷轧带钢的发展状况 (7)1.2.2 我国冷轧带钢的发展状况 (9)1.3 轧钢先进技术 (10)1.4 HC轧机在冷轧带钢中的应用 (11)第2章 HC轧机工作原理及结构特点 (15)2.1 HC轧机工作原理 (15)2.1.1 HC轧机工作原理 (15)2.1.2 HC轧机的板形控制 (16)2.1.2.1 横向厚度偏差的有效控制 (16)2.1.2.2 中间辊轴移对板形控制的有效性 (17)2.1.2.3 弯辊力调节板形的作用 (18)2.1.2.4 HC轧机板形控制的稳定性 (18)2.1.3 HC轧机的轧辊驱动 (19)2.1.4 HC轧机的类型 (19)2.2 HC轧机结构及特点 (20)2.2.1 HC轧机的结构 (20)2.2.2 HC轧机的特点 (20)第3章 HC轧机主要技术特性及结构说明 (23)3.1 工艺流程图 (23)3.2 轧机主要技术特性 (23)3.3 轧机关键结构说明 (24)第4章轧制规程及相关参数确定 (25)4.1 轧辊主要参数确定 (25)4.2 轧制规程制定 (25)4.3 确定各道次变形抗力 (26)I4.4 计算各道次带钢张力 (27)4.5 各道次轧制力计算 (27)4.6 确定轧制速度制度 (30)4.7 计算轧制力矩 (30)4.8 机架主要结构参数确定 (31)第5章部件校核 (33)5.1 支承辊强度校核 (33)5.2 工作辊强度校核 (34)5.3 机架强度校核 (35)第6章 HC轧机辊系稳定性分析 (39)6.1 工作辊的稳定条件 (39)6.2 中间辊的稳定条件 (41)6.3 支撑辊的稳定条件 (41)6.4 有关角度的计算 (42)6.5 辊系的稳定条件 (43)结论 (45)参考文献 (47)致谢 (50)附录1 开题报告 (I)附录2 文献综述 (V)附录3 英文翻译 (IX)II摘要摘要板带材在国民经济各部门中具有广泛而重要的应用。

型材轧辊工作辊径的确定

型材轧辊工作辊径的确定1.引言1.1 概述概述部分:型材轧辊工作辊径的确定对于型材轧制工艺的稳定性和产品质量起着至关重要的作用。

轧辊工作辊径的大小直接影响着型材的成形和表面质量,因此在型材轧制过程中,合理确定工作辊径是非常重要的。

本文将从轧辊工作原理和影响工作辊径的因素两个方面入手,探讨型材轧辊工作辊径的确定方法和关键问题。

首先,我们将介绍轧辊的工作原理,包括轧制过程中的应力分析和形变规律,以及不同工作辊径对型材的影响。

其次,我们将详细分析影响工作辊径的因素,包括型材的材料性能、轧机的技术指标、型材的尺寸要求等,同时也考虑到了经济效益和生产效率方面的因素。

通过对以上内容的研究和总结,本文将得出一些结论和建议,帮助读者更好地确定型材轧辊工作辊径。

这些结论将具有一定的指导作用,可以为型材轧制工艺的改进和优化提供参考。

在实际应用中,读者可以根据所研究的型材和轧机的具体情况,结合本文提供的方法和经验,选择合适的工作辊径,以获得更好的成形效果和产品质量。

总之,本文将围绕型材轧辊工作辊径的确定展开探讨,旨在为相关行业提供一些有益的参考和建议。

通过深入研究和分析,我们希望能够为型材轧制工艺的发展和提升做出一些贡献。

1.2 文章结构文章结构部分的内容可以包括以下内容:本文将按照以下结构进行论述:第一部分是引言部分,主要包括概述、文章结构和目的。

在概述部分,将介绍型材轧辊工作辊径的重要性和意义。

在文章结构部分,将说明整篇文章的框架和组成部分。

在目的部分,将明确本文的目标和预期结果。

第二部分是正文部分,主要包括轧辊工作原理和影响工作辊径的因素。

在轧辊工作原理部分,将详细介绍型材轧辊的工作原理及其相关知识。

这一部分将包括轧制过程、轧辊与材料之间的接触和变形等内容。

在影响工作辊径的因素部分,将分析与工作辊径相关的各种因素,如材料特性、工作情况、工作环境等。

通过对这些因素的分析和研究,可以找出影响工作辊径的主要因素,从而能够更好地确定合适的工作辊径。

cvc轧辊等效凸度和带钢凸度

cvc轧辊等效凸度和带钢凸度CVC轧辊等效凸度和带钢凸度是轧制过程中的两个重要参数。

它们对轧制质量和成品带钢的性能都有着直接的影响。

下面将详细介绍CVC 轧辊等效凸度和带钢凸度的概念、计算方法以及在轧制过程中的作用。

首先,我们先来介绍一下CVC轧辊等效凸度。

CVC全称Controlled Crown Rolls,即控制凸度轧辊。

CVC轧辊是一种特殊的轧辊,其轧辊形状的凸度可以通过调整相邻工作辊的轴向位置来实现。

CVC轧辊等效凸度是指通过调整CVC轧辊形状所实现的凸度大小。

CVC轧辊可以分为三段,分别是入辊段、中间段和出辊段。

在CVC轧辊中,通过调整入辊段和出辊段的凸度大小,可以实现不同的凸度分布,从而得到所需的轧制效果。

CVC轧辊等效凸度的计算方法通常有两种,一种是基于轧辊形状的解析计算方法,另一种是基于轧制力的计算方法。

基于轧辊形状的解析计算方法需要考虑轧辊的形状参数,如辊径、辊长、轧辊间距等,以及材料的力学参数,如弹性模量、屈服强度等。

通过这些参数的计算和分析,可以得到CVC轧辊的凸度分布情况。

基于轧制力的计算方法则是通过测量轧制力来推算CVC轧辊的等效凸度。

这种方法通常采用力学模型和数值计算方法来模拟轧制过程中的应力和变形,从而得到轧制力的分布情况。

通过测量不同凸度条件下的轧制力,可以反推出CVC轧辊的等效凸度。

接下来,我们来说说带钢凸度。

带钢凸度是指带钢在轧制过程中的中心高度与两侧边缘高度之间的差异。

带钢的凸度大小和分布会直接影响到带钢的表面质量、硬度、强度等性能。

带钢凸度的计算方法通常有两种,一种是基于轧制力的计算方法,另一种是基于轧制力和卷取张力的计算方法。

基于轧制力的计算方法是通过测量不同凸度条件下的轧制力来推算带钢的凸度分布。

这种方法通常需要考虑带钢在轧制过程中的应力状态、变形和弹性回复等因素,利用力学模型和数值计算方法进行分析和推算。

基于轧制力和卷取张力的计算方法是在考虑轧制过程中的拉伸变形和张力的基础上进行计算的。

CVC轧辊辊形参数的确定

CVC轧辊辊形参数的确定刘峰;徐光;范进【摘要】对CVC轧辊的辊形曲线进行数学解析,研究轧辊的轴向移动量与轧辊有效凸度的关系,推导辊形参数的理论计算公式,得到从工艺角度出发计算辊形系数A1的公式,并对某CSP厂CVC轧辊技术参数进行计算,提出其辊形参数的修正建议.%Mathematical analysis was conducted of CVC work roll contour and the mathematical model for the relation between roll shift position and equivalent roll crown was obtained. The theoretical formulae for calculating roll contour parameters were deduced, which makes it possible to calculate roll contour parameters from the technical perspective. And finally, the technical parameters of CVC rolls in a certain CSP rolling line were analyzed with improvement suggestions given.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2012(035)003【总页数】4页(P182-185)【关键词】连续可变凸度;辊形曲线;等效凸度【作者】刘峰;徐光;范进【作者单位】武汉科技大学材料与冶金学院,湖北武汉,430081;武汉科技大学材料与冶金学院,湖北武汉,430081;武汉科技大学材料与冶金学院,湖北武汉,430081【正文语种】中文【中图分类】TF303为适应轧制工艺对轧辊的不同要求,以及能快速、连续、任意地改变辊缝凸度,实现自由轧制,德国SMS-DEMAG公司于1980年开发了控制带钢形状和轮廓的CVC(Continuously Variable Crown,连续可变凸度)技术[1]。

HC轧机、UC轧机、VC辊系统、CVC轧机、FFC轧机、PC轧机、UPC轧机

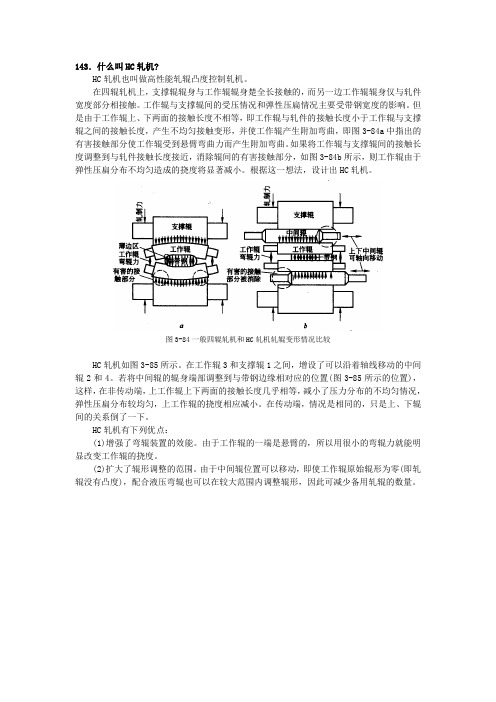

143.什么叫HC轧机?HC轧机也叫做高性能轧辊凸度控制轧机。

在四辊轧机上,支撑辊辊身与工作辊辊身楚全长接触的,而另一边工作辊辊身仅与轧件宽度部分相接触。

工作辊与支撑辊间的受压情况和弹性压扁情况主要受带钢宽度的影响。

但是由于工作辊上、下两面的接触长度不相等,即工作辊与轧件的接触长度小于工作辊与支撑辊之间的接触长度,产生不均匀接触变形,并使工作辊产生附加弯曲,即图3-84a中指出的有害接触部分使工作辊受到悬臂弯曲力而产生附加弯曲。

如果将工作辊与支撑辊间的接触长度调整到与轧件接触长度接近,消除辊间的有害接触部分,如图3-84b所示,则工作辊由于弹性压扁分布不均匀造成的挠度将显著减小。

根据这一想法,设计出HC轧机。

图3-84一般四辊轧机和HC轧机轧辊变形情况比较HC轧机如图3-85所示。

在工作辊3和支撑辊1之间,增设了可以沿着轴线移动的中间辊2和4。

若将中间辊的辊身端部调整到与带钢边缘相对应的位置(图3-85所示的位置),这样,在非传动端,上工作辊上下两面的接触长度几乎相等,减小了压力分布的不均匀情况,弹性压扁分布较均匀,上工作辊的挠度相应减小。

在传动端,情况是相同的,只是上、下辊间的关系倒了一下。

HC轧机有下列优点:(1)增强了弯辊装置的效能。

由于工作辊的一端是悬臂的,所以用很小的弯辊力就能明显改变工作辊的挠度。

(2)扩大了辊形调整的范围。

由于中间辊位置可以移动,即使工作辊原始辊形为零(即轧辊没有凸度),配合液压弯辊也可以在较大范围内调整辊形,因此可减少备用轧辊的数量。

图3-85 HC轧机结构简图1-支撑辊;2-上中间辊;3-工作辊;4-下中闻辊;5-工作辊正弯曲液压缸(3)带钢板形稳定性好。

实践表明,当中间辊调整到某一位置时,轧制力波动和张力变化对板形的影响很小。

这样,可减小冷轧张力,也能控制良好的板形,并减少了板形控制的操作次数。

(4)可以显著提高带钢平直度,可以减小带钢边部变薄和裂边部分的宽度,减少切边损失。

CVC轧辊辊型曲线设计及控制详细教程

短应力线轧机

连轧差动调速 加热炉节能及微机控制

小型轧机连续化 切分轧制 车后控制冷却 L 中板四辊轧机 热轧窄带钢轧机连续化

轧钢技术论坛

轧钢技术论坛

东北大学硕士学位论文

轧钢技术论坛

第一章 绪论

④ 要有可靠的软件技术; ⑤ 要有配套的高级工程技术人员。 ()轧钢生产现代化具有如下几个特点: 2 ① 轧钢生产以大型化、高速化、连续化、自 动化为基础; ② 逐渐向节约能源、提高质量和收得率、扩大品种等方向发展;

关 词 板 3 技术 键: 形 1 cvc

.护 /

c vc辊 型 曲线

口

v B

,

轧钢技术论坛

轧钢技术论坛

东北大学硕士学位论文

第一章 绪论

第一章 绪论

1 . 1板带生产概况

科学技术的进步大大推动了 世界各国 钢铁企 m 业[ 的发展, 本世纪世界 钢铁工

题的研究可以为现场提供一些解决实际问题的方法。并用于消除带钢在轧制过

程中所产生的横 向厚度偏差,实现获得 良好的板形。

1 本课题主要研究内容 . 4

本课题研究的主要内容有如下几方面:

首先深入分析影响板型的因素,探索板形控制的机理。 其次主要分析造成 板带横向厚度偏差的原因, 并通过改变凸度来控制板型。 建立 C C辊型曲 v 线的

表现在:轧钢工艺技术没有完全掌握;液压元件的制造及液压系统的设计制造 不过关;计算机控制系统、专用控制装置和检测仪表的制造还是空白。

P C轧机是由日 本三菱公司开发完成, 它通过上、 下轧辊的交叉来改变辊缝

热连轧机CVC轧辊横移位置计算

热连轧机CVC 轧辊横移位置计算郭忠峰,徐建忠,刘相华,王国栋(东北大学轧制技术与连轧自动化国家重点实验室,辽宁 沈阳 110004)摘 要:分析了国内某厂板形及平直度控制系统(PFC )中CVC 轧辊横移计算模块及其主要数学模型,并采用C ++语言对实际生产条件进行了离线模拟。

计算结果表明,板凸度可控制在目标范围(30±10)μm 之内。

关键词:CVC 轧辊;热连轧机;板形;数学模型中图分类号:TG 335155 文献标识码:A 文章编号:1003-9996(2006)04-0005-03C aculation of CVC R oll Shifting of H ot Strip MillGUO Zhong 2feng ,XU Jian 2zhong ,L IU Xiang 2hua ,WAN G Guo 2dong(The State Key Lab of Rolling and Automation ,Northeastern University ,Shenyang 110004,China )Abstract :CVC roll shifting calculation model of a certain domestic hot strip mill was presented and the main mathe 2matic model was discussed 1The off 2line simulation of practical condition was carried out by C ++language 1The cal 2culation results show that strip crown could be controlled within (30±10)μm 1K ey w ords :CVC roll ;hot strip rolling ;strip crown ;mathmatical model收稿日期:2006-02-10基金项目:国家自然科学基金资助项目(50527402)作者简介:郭忠峰(1978-),男(汉族),辽宁沈阳人,博士研究生。

CVC轧机辊型设计原理和控制模型的探讨

n a

o n o

d g f

h if ti n g

s

d is ta n

e s

e e

,

In in g th

e

dd i t i n

15

n s

e

r e

l a t io

m

y

t he

r

t

e

r

iP

la

o r

e

n w

d

e

t

r

ip

w id t h

n

.

a n se

d

r o u

ll

-

lo

a

d

de

r

iv

e

d

e

f iv

ro e

fi

rs

o n e

e u n

bi

a

b

r

r u

e

wh i i tio n

te

a

.

h

b

s e e

d

f

in

e o

e

d

a s

t

lo a d d 15

n a

l

l

e

盯

e

o

f

il

i

n

h

e

r m o s u

th d

e

l

l lin g o

o o e o

n o

t

d

Th

e r o

n o

d

a

m Po

n

n e n

q

u a

da r ti

w

t

o

h

i

eh

1500mm热连轧五次CVC辊形凸度控制能力分析

AnalysisofCrownControlCapabilityofQuinticCVC Roll Contourin1500mm RollingMill

NN

4NN 4NN 4NN 4NN 4NN

NN

图 2 不同窜辊位置时的辊缝形状

OTocttaolbeNro2.022727 ME TA L冶LU RG金IC A设L EQ备UIPMENT 20 22总年第1027月7第期5期

·技术分析·

1500mm 热连轧五次 CVC辊形 凸度控制能力分析①

刘璋②1 王宇超2 李洪波2 魏邦硕2 刘博1 张涛1

图 1 CVC辊形

CVC辊形按辊形曲线的最高次的大小,可分

为三次 CVC辊形与五次 CVC辊形,三次 CVC辊

形主要用来实现对带钢二次凸度的控制,目前在 国内较为主 流,相 关 研 究 也 较 多 [3-6],但 是,从 更

高精度的板形来看,仅仅是控制带钢二次凸度只

能实现对边、中浪形的控制,对于四分之一浪、边 中复合浪的 控 制 三 次 CVC辊 形 已 无 法 满 足[4]。

根据式(5)、(6),计 算 其 不 同 位 置 的 辊 缝 凸 度,二 次、四 次 凸 度 控 制 范 围 分 别 为 [0335,- 0252]、[-0300,0225],如图 3所示。可以看

出,辊缝四次凸度与窜辊量之间成线性变化关系, 这在前文已述;同时,前文也提到辊缝二次凸度随 窜辊量成三次函数关系,但结合表 1与式(5)可 知,由于 a4-a5在数量级上比 a3分别小 103、107, 对其进行线性拟合时,决定系数 R2为 0998,故二 次凸度随窜辊量近似成线性关系,这对板形控制 是有利的[9]。

轧辊尺寸参数及材质ppt课件

滚动轴承

d 0.5 0.55 D

l 0.83 1.0 D

使用滚动轴承的 d 和 l 应符合滚动轴承系列尺寸

对辊颈与辊身过渡处进行抗弯和抗扭强度校核

机动 目录 上页 下页 返回 结1束2

3. 轧辊的重车率 轧辊全部重车量与轧辊名义直径之比称轧辊重车率 轧辊重车率实质上反映了轧辊直径是范围值 即存在最大辊径 Dmax 和最小辊径 Dmin 最大辊径 Dmax 受压下开口度即压下上行空间限制

三、 轧辊材质与制造

冷轧锻钢轧辊具有:高硬度和高耐磨性 高弹性极限 高抗裂纹扩展性能 高抗剥落性能

主要是冷作模具钢和合金锻钢轧辊 代表钢种有: 9Cr, 9Cr2, 9CrV, 9Cr2W, 9Cr2Mo, 8CrMoV(冷作模具钢)

60CrMoV, 80CrNi3W, 86CrMoV7(合金锻钢) 冷轧锻钢轧辊主要用作

基本方法: 根据板带产品最大宽度

确定 L

再根据强度、刚度和工艺条件确定 D

a 值取决于板带宽度

a 值还与板带厚度规格和工艺条件有关

机动 目录 上页 下页 返回 结束6

辊身直径 D 主要根据咬入条件和轧辊强度确定

有两种方法:

直接根据咬入条件和轧辊强度计算

按照咬入条件,轧辊工作直径Dg应满足

Dg

h

特点: 较高的强度和韧性 良好的咬入性能 用作初轧机、板坯轧机的轧辊 型钢粗轧机的轧辊

热轧厚板轧机和热轧带钢二辊粗轧机的轧辊 板带轧机的支撑辊轧辊

机动 目录 上页 下页 返回 结1束6

铸铁轧辊按硬度分为四类: 球墨铸铁HS<50 半冷硬铸铁HS≥50 冷硬铸铁HS≥60 无限冷硬铸铁HS≥65

特点: 硬度高 耐磨性好 制造过程简单价格低廉 但强度低于钢轧辊

CVC六辊轧机板形控制原理及冷轧带钢板形的概念解读

成品平直度 综 合 最 佳

成品横断面

24

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

⑤ 板形良好(带材失稳)判别模型——判断带材是否失稳

基本原理 最小势能原理

求解方法 经典特征值求解

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

⑥ 板形模式识别模型1——根据残余应力的分布及大小判断

PC四辊,HC轧机,UC轧机,UCMW轧机等

21

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

一、板形控制理论

③ 轧件与轧辊温度场模型——计算带材与轧辊温度场 带材温度场

互为边界条件

轧辊温度场

基本方法 有限差分法:快速、稳定 基本原理

能量守恒原理 热传导方程

T 2T 1 T 2T c ( 2 ) t r r z 2 r

y2 ( x) a0 a1 (L x) a2 (L x) 2 a3 (L x) 3 y2 ( x) a0 a1 (L x) a2 (L x)2 a3 (L x)3 a4 (L x)4 a5 (L x)5

CVC六辊轧机板形控制原理及冷轧带钢板形的概念

a2 (2sm L)Cm (2sm L)Cn 2 L2 sm

2

R Rt (B0 ) Rt (0) B0 (a1 a2 B0 a3 B0 )

a1 与辊缝凸度无关,为了减小带钢参与应力 及改善带钢质量,实际生产中可以用辊径差 最小作为设计依据

解得:a1

1 2 3 (R a2 B0 a3 B0 ) B0 a0 R ( ) t 0

板凸度和板形控制

改变负载辊缝的形状

cvc轧机轧辊磨损评价

cvc轧机轧辊磨损评价《CVC轧机轧辊磨损评价》是一篇关于CVC轧机轧辊磨损评价的中文文章。

本文首先简要介绍了CVC轧机类型,然后详细介绍了CVC 轧机轧辊磨损的概念、定量标准和显微表征。

接下来本文详细介绍了CVC轧机轧辊磨损评估技术:实验室试验和数值模拟,并着重介绍了数值模拟所用的分析方法和技术,并结合案例来简要介绍了数值分析的实施过程。

最后本文总结了CVC轧机轧辊磨损评价的重要性,并对今后的研究做出了展望。

关键词:CVC轧机;轧辊磨损评价;实验室试验;数值模拟IntroductionCVC轧机 (Closed-die forging press)一种重型锻件榨压轧机,主要用于制造重型结构件和大型精密件,如汽车、拖拉机及飞机的零部件。

与其他锻压轧机相比,CVC轧机有模胚自动送出技术,精度高,加工面积大,加工效率高,能够处理大坯、大母件以及大型锻件。

由于其重要的加工作用及对材料加工表面质量的严格要求,CVC轧机轧辊磨损评价成为锻压加工领域中一个重要且持续发展的课题。

Concept of roller wear evaluation in CVC forging pressCVC轧机轧辊磨损评价涉及到轧辊表面的变化,包括磨损量、凹凸度和磨痕的分布等。

由于CVC轧机轧辊表面变化的复杂性,磨损量的定量分析是未来研究的重点。

定量分析的标准主要有两种:定量标准和显微标准。

定量标准是在空间固定点处进行测量评估,客观反映轧辊表面变化;显微标准需要将轧辊表面变化以图像的形式显示出来,以进行微观评价。

Evaluation technology of roller wear in CVC forging press CVC轧机轧辊磨损评估技术有实验室试验和数值模拟两种方式。

实验室试验通常以模拟的工艺条件下的实验室试样来模拟机床轧辊的加工过程,从而估计轧辊的磨损情况。

实验结果可以用于预测CVC 轧机轧辊的磨损情况,从而提高CVC轧机的产量和质量。

CVC轧辊工作研究

CVC轧辊工作研究CVC热连轧精轧机组板形计算软件的开发摘要:针对CVC热连轧精轧机组板形计算问题,采用影响函数法开发了计算热连轧机轧后板断面厚度分布的软件。

根据CVC轧辊辊形的特点,采用实际轧辊凸度分布模型,并利用轧机的反对称性质,计算轧机垂直中心线一侧的板断面厚度分布、轧制力分布、辊间压力分布等,提高了板形计算和辊间压力计算的精度,模拟计算结果与现场数据相符。

关键词:板形影响函数板凸度DEVELOPMENT OF FLATNESS CALCULATINGSOFTWAREFOR CVC FINISHING STANDS OF HSMLiu Lizhong(Northeastern University)Lu Cheng(Northeastern University)Zhao Qilin(Northeastern University)Liu Xianghua(Northeastern University)Wang Guodong(Northeastern University)Abstract:As to the flatness calculating of CVC mill, a software is developed to predict the strip thickness distribution after rolling by using the influence function method. With the character of CVC roll curve, the strip thickness distribution, rolling pressure distribution and pressure between rolls along transverse direction are calculated, by using the model of the real roll crown distribution and the character of the antisymmetry of mills. The results are in good agreement with production data.Keywords:flatness influence function method strip crown1 前言当前有很多四辊轧机采用工作辊横移技术和液压弯辊技术来作为板形控制手段。

轧辊的主要尺寸确定及验证

轧辊的主要尺寸确定与验证3.2.1工作辊主要尺寸辊身直径1D 和辊身长度1L .决定板带轧机轧辊尺寸时,应先确定辊身长度,然后再根据强度、刚度和有关工艺条件确定其直径.辊身长度1L 应大于所轧钢板的最大宽度max b ,即a b L +=max 1.式中的a 值视钢板宽度而定.当max b =1000~2500mm 时,a =150~200mma b L +=max 1=1630+150=1780mm辊身直径1D 根据1L 而确定,由文献[1,表3-3]1L =〔2.1~2.5〕1D ,1D =710~809mm,所以取mm D 8001=.辊径直径1d 和辊径长度1l工作辊使用四列圆锥滚子轴承支承,轴颈一般近似取()mm ~D .~.d 4133755505011==,为了更加安全,需要工作辊辊径取大些,故取工作辊辊径m m 4131=d ,轴颈长度取m m 4131=l 〔l/d=0.83--1〕. 3.2.2支承辊主要尺寸辊身直径2D 和辊身长度2L .由文献[1,表3-3]得支承辊直径mm D D 1550~1400)1.2~9.1(12==取mm D 14802=.辊身长度2664m m ~1480)8.1~0.1(22==D L .2L 取1760mm. 辊径直径2d 和辊径长度2l支承辊使用油膜轴承支承,由文献[1,表3-5]m m 7405.022==D d取安装油膜轴承部位的最大直径为1145mm ,最小直径为mm 765,平均直径为mm 955,辊颈长度m m 8752=l 〔由文献[1,表3-5]取l/d=1.2〕3.2.3工作辊尺寸验证 由文献[1,23]得11cos D h∆-=α〔3.1〕 式中: α——咬入角取 15°h ∆——绝对压下量,取mm h 5.5=∆.所以由上式得αcos 18001-∆≥=h D =9659.015.5-=161.76mm ;即工作辊直径满足要求.3.3轧制力的计算3.3.1平均变形程度计算 由文献[1,24]得46.9mm 5.54001=⨯=∆=h R l <3.2>式中: l ——接触弧水平投影长度,mm ;1R ——工作辊半径由文献[1,23]得mm h h h m 75.92712.5210=+=+=<3.3> 式中: h m ——轧制前后的平均高度,mm ;; h 0——轧件的轧前厚度,取5.120=h mm ; h 1——轧件的轧后厚度,取71=h mm. 故采用滑动理论计算变形速度 由文献[1,27]滑动理论得s h h l v u m 1045.295.125.50469.014.3-=⋅=∆⋅=<3.4> 式中: m u ——平均变形速度,1-s .由文献[1,25]得%3.29%443232=⨯==εεm <3.5>式中: m ε——变形区中平均变形程度;ε——相对压下量.由文献[1,25]得0.347293.011ln 11ln=-=-=m m r ε <3.6>式中: m r ——真实平均变形程度. 3.3.2平均单位压力计算由文献[1,48-50]利用西姆斯公式求平均单位压力k n p m 'σ= <3.7>式中: m p ——轧制平均单位压力,N ;n 'σ——考虑摩擦对应力状态的影响系数,MPa ;由11h R =7375=53和ε=44%,文献[1]2-87得'σn =1.95MPa k ——轧制材料在静压缩时变形阻力,MPa ;σ15.1=k <3.8>式中: σ——金属变形阻力,MPa .r u t K K K ⋅⋅⋅=0σσ <3.9>式中: 0σ——基准变形阻力,即变形速度u =10s 1-、变形程度ε=40%时的变形阻力;t K ——变形温度影响系数)exp(BT A K t += <3.10>u K ——变形速度影响系数,DTC m u u K +⎪⎭⎫ ⎝⎛=10 <3.11>r K ——变形程度影响系数,4.0)1(4.0m Nm r r E r E K --⎪⎭⎫⎝⎛= <3.12>由文献[1,36]表2-1查得Q235钢种得 A B C D E N 0σ3.665 -2.878-0.1220.1861.4020.379151.2MPa代入以上各式得1000273+=t T =1000273915+=1.188=exp<3.665-2.878×1.188>=1.278K u =DTC m u +⎪⎭⎫⎝⎛10=188.10.186-0.1221058.27⨯+⎪⎭⎫ ⎝⎛=1.105K r =E 4.0)1(4.0m Nm r E r --⎪⎭⎫⎝⎛=1.402×4.0347.0)11.402(4.0347.00.397--⎪⎭⎫⎝⎛=0.976 σ=σ0·K t ·K u ·K r=151.2×1.105×1.278×0.976=208.39MPa所以p m =n 'σk =1.95×1.15×208.39=467MPa3.3.3总轧制力计算由文献[1,56]得轧件对轧辊的总轧制力P 为 式中: m p ——平均单位压力,MPa ;F ——轧件与轧辊的接触面积,2mm .代入上式得。

轧辊磨床cvc曲线编程系数

轧辊磨床cvc曲线编程系数

CVC(Contour V-Curve)是一种用于轧辊磨削的曲线编程方法,其编

程系数因不同设备和磨削条件而异。

以下是一些常见的CVC曲线编程

系数:

1. 200mm轧辊:系数为0.25、0.5、0.75、1、1.25、1.5、1.75、2。

2. 300mm轧辊:系数为0.2、0.4、0.6、0.8、1、1.2、1.4、1.6。

3. 400mm轧辊:系数为0.15、0.3、0.45、0.6、0.75、1、1.2、1.4。

这些系数是基于一些常见的磨削条件和经验得出的,具体的系数需要

根据具体的设备和磨削条件进行调整。

在编程轧辊磨床时,应参考机

床和制造商提供的CVC曲线编程指南,并根据实际磨削条件进行调整。

CVC(Contour V-Curve)是一种用于轧辊磨削的曲线编程

方法,其编程系数因不同设备和磨削条件而异。

以下是一

些常见的CVC曲线编程系数:

1. 200mm轧辊:系数为0.25、0.5、0.75、1、1.25、1.5、

1.75、2。

2. 300mm轧辊:系数为0.2、0.4、0.6、0.8、1、1.2、1.4、

1.6。

3. 400mm轧辊:系数为0.15、0.3、0.45、0.6、0.75、1、

1.2、1.4。

这些系数是基于一些常见的磨削条件和经验得出的,具体的系数需要根据具体的设备和磨削条件进行调整。

在编程轧辊磨床时,应参考机床和制造商提供的CVC曲线编程指南,并根据实际磨削条件进行调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

犚狌 犔 -犅) 犔 +犅) =犚狌 0( 0( 推导可得 :

2 犃0 +犃1( 犔 -犅) 犔 -犅) +犃2( + 3 ( ) ( ) 犃3 犔 -犅 =犃0 +犃1 犔 +犅 + 2 3 犃2( 犔 +犅) 犔 +犅) +犃3(

( ) 1 5

( ) 1 6

1 8 4

武

汉

科

技

大

学

学

报

2 0 1 2 年第 3 期

] 1 5 所轧板带保持在机架中间的 位 置 上 [ , 如图2所

犆犠 mi 2 犃2 ( 犔 -犛mi n =- n) - 3 6 犃3 ( 犔 -犛mi n)

2

) 与式 ( ) 可得 : 1 1 1 2 联合求解式 (

犃2 =

3 ( 犔 -犛ma 犆犠 mi 犔 -犛mi 犆犠 ma x) n-( n) x ) ( 1 3 2 2 2( 犔 -犛ma 犔 -犛mi 犛ma x) ( n)( x -犛m i n) 3

( ) 2

对应的 C C V C 轧 辊 横 移 到 最 小 位 置 犛m V C i n时, 轧辊等效凸度为最小凸度 犆犠 m 则有 : i n,

2 犆犠 ma 2 犃2 ( 犔 -犛ma x =- x) - 3 6 犃3 ( 犔 -犛ma x)

( ) 1 1 ( ) 1 2

( ) 3 V C 轧辊辊身轮廓曲线的系数由轧辊所需 C 轧辊移动量 、 辊身长度等参数确定 。 辊缝沿 凸度 、 为 辊身长度的变化量 犵 狓) 0( ( ) 4 上下 轧辊 一般 是 按 V C 轧辊作轴向移动时 , C 相同移动量朝相 反 方 向 同 时 移 动 , 这样有利于使

由上式可得到 犃1 为

和式( 计 算 可 得 犃2 和 表1参 数 代 入 式 ( 1 3) 1 4)

2 2

犃1 =-2 犔 犃2 - ( 3 犔 +犅 ) 犃3

( ) 1 7

2 模型验算及分析

某C S P厂 C V C 轧辊的技术参数见表 1。 将

再代入式 ( ) 即 可 计 算 出 犃1 , 将计算结果与 犃3 , 1 7 如表 2 和表 3 所示 。 该厂提供的实际值进行对比 , 由表 2 和表 3 中 可 以 看 出 , F 1~F 4机架和 F 5~ F 7机 架 的犃2 和犃3 的 实 际 值 与 计 算 值 的 误 差 都

图 2 犆 犞 犆 轧辊轴向移动 犉 犻 . 2犃 狓 犻 犪 犾 狊 犺 犻 犳 狋 犻 狀 犳犆 犞 犆狉 狅 犾 犾 犵 犵狅

的初始凸 度 决 定 了 C V C 轧 辊 的 辊 身 曲 线 函 数, 也就是决定了系数 犃1 、 犃2 和 犃3 。 在理论设计和 计 算 中 , 工艺上要求轧机轧出 的轧件符合 标 准 要 求 的 形 状 , 如 图 3 所 示。 图 3 中2 犅 为轧件宽度 。 轧 制 工 艺 要 求 轧 件 在 宽 度 方 同时也要求轧制出来的 向上左右两端厚 度 相 同 , 轧件是水平的, 如果只保证轧制出来的轧件沿

) 狓) 犚狌 狓) 狓) =犇 - ( +犚 = 犵 0( 0( 犫 0( ( ) ( ) 犇 -犚狌 犔 -狓 0 狓 -犚 狌 0 2

犃3 =

2 ( 犔 -犛mi 犆犠 ma 犔 -犛ma 犆犠 mi n) x-( x) n ) ( 1 4 2 2 6( 犔 -犛ma 犔 -犛mi 犛ma x) ( n)( x -犛m i n) ] 中给出的表达式完全相同 。 文 1 2 这与文献 [ 2

示。

献[ ] 中已经通过现场实际数据证明了上述两个 1 2 公式的正确性 。 1. 2. 2 参数 犃0 和 犃1 的确定 凸 度) 取决于辊形函 C V C 轧辊的 辊 缝 形 状 ( 与 系 数 犃0 无 关 , 数中的系数 犃1 、 犃2 和 犃3 , 犃0 只 取决 于 轧 辊 的 原 始 直 径 , 所 以 在 本 文 中 设 犃0 为 一已知量 。 轧 辊 辊 身 长 度 、 两个轧辊相对移动到 最大值所要求的凸度和两个轧辊没有相对移动时

当C 下辊沿轴向向相反方向分 V C 轧 辊 上、 别移动狊 时 , 上辊和下辊的辊形函数分别为 ) ) 犚狌 ( 狓) 狓 -狊 狓 -狊 =犚狌 =犃0 +犃1( + 0(

2 3 ) ) ( ) 犃2 ( 狓 -狊 狓 -狊 5 +犃3 ( ) ) 犚 狓) 狓 +狊 2 犔 -狓 -狊 =犚 =犃0 +犃1( + 犫( 犫 0( 2 3 ( ) ( ) ( ) 犃2 2 犔 -狓 -狊 +犃3 2 犔 -狓 -狊 6

轧机进行 了 C 辊系变形理论及板 V C 辊 形 破 译、 形控制系统的研究 。X u 等推导出三次 C V C 曲线 并首次提出了 C 的表达式 , V C 轧辊有效凸度的

1 2] 概念 [ 。 求出了 J i a n g等 通 过 线 性 回 归 的 方 法, [3] 三次 C 。 V C 辊形曲线 1

C V C 轧辊辊形参数的确定

刘 峰, 徐 光, 范 进

( 武汉科技大学材料与冶金学院 , 湖北 武汉 , ) 4 3 0 0 8 1

摘要 : 对C 研究轧辊的轴向移动量与轧辊有效凸度的关系, 推导辊形参数 V C 轧辊的辊形曲线进行数学解析, 得到从工艺角度 出 发 计 算 辊 形 系 数 犃1 的 公 式 , 并对某 C 的理论计算公式 , S P厂 C V C轧辊技术参数进行计 算, 提出其辊形参数的修正建议 。 关键词 : 连续可变凸度 ; 辊形曲线 ; 等效凸度 中图分类号 : ( ) T F 3 0 3 文献标志码 : A 文章编号 : 1 6 7 4 3 6 4 4 2 0 1 2 0 3 0 1 8 2 0 4

] ] 8 9] 1 0 曲线从理论上进 行 分 析 [ 。 张 杰[ 、 杨 荃[ 和张 1 1] 清东 [ 分别就宝钢 集 团 有 限 公 司 冷 轧 厂 的 C V C

( ) 1

下辊形状一致, 只是相互 V C轧 辊 上 、 由 于C 倒 置1 , 故下辊辊形函数与上辊辊形函数之间 8 0 °

( ) 9 、 式( 式代入式( 后, 再代入式 5) 6) 8) 将 式 ( ( ) , 整理得 C 9 V C 轧辊的等效凸度为 2 3 ) ) ) ( ) 犆犠 ( 狊 犃2( 犔 -狊 犃3( 犔 -狊 1 0 =-2 -6 1. 2 辊形参数的确定 1. 2. 1 犃2 和 犃3 的确定 若已知当 C V C 轧辊横移到最大位置 犛ma x时 , 对应的 C 当 V C 轧辊 等 效 凸 度 为 最 大 凸 度 犆犠 ma x,

图 1 犆 犞 犆 轧辊辊形分析 犉 犻 . 1犃 狀 犪 犾 狊 犻 狊狅 犳犆 犞 犆狉 狅 犾 犾 犮 狅 狀 狋 狅 狌 狉 犵 狔

2 0 1 2 年第 3 期

刘 峰, 等: 犆 犞 犆 轧辊辊形参数的确定

1 8 3

的关系为

犚 狓) 2 犔 -狓) =犚狌 犫 0( 0( 由此可得下辊的辊形曲线为 犚 狓) 2 犔 -狓) =犃0 +犃1( + 犫 0( 2 3 犃2 ( 2 犔 -狓) +犃3( 2 犔 -狓)

第3 5 卷第 3 期 2 0 1 2年6月

武 汉 科 技 大 学 学 报 犑 狅 狌 狉 狀 犪 犾 狅 犳犠 狌 犺 犪 狀犝 狀 犻 狏 犲 狉 狊 犻 狋 犳犛 犮 犻 犲 狀 犮 犲犪 狀 犱犜 犲 犮 犺 狀 狅 犾 狅 狔狅 犵 狔

犞 狅 犾 . 3 5, 犖 狅 . 3 犑 狌 狀 . 2 0术参数 犜 犪 犫 犾 犲1犜 犲 犮 犺 狀 犻 犮 犪 犾 犪 狉 犪 犿 犲 狋 犲 狉 狊狅 犳犆 犞 犆狉 狅 犾 犾 狊 犻 狀犪犆 犛 犘狆 犾 犪 狀 狋 狆

V C 轧辊 作 轴 向 移 动狊 后 下 辊 的 函 数 可 则 C 以用移动前上辊的函数表示为 ) ( ) 犚 狓) 2 犔 -狓 -狊 7 =犚狌 犫( 0( 辊缝函数 由 此 可 得 轧 辊 相 向 移 动狊以 后, 与C 狓) V C 辊形函数之间的关系为 犵( 狓) 狓) 狓) =犇 -犚狌 ( -犚 = 犵( 犫( ) ) 犇 -犚狌 狓 -狊 2 犔 -狓 -狊 -犚狌 0( 0( V C 轧辊的等效辊凸度为 C ) 犆犠 =犵( 狊 犔) -犵( ( ) 8

本文给出三次 C V C 曲线模型的理论推导过 程, 并结合生产实际 , 按照工艺要求给出一种计算 辊形 参 数 犃1 的 思 路 和 方 法 , 并与相关文献计算 最后 针 对 某 厂 C 值进行对比 , V C 轧 辊 进 行 分 析,

2 0 1 1 1 1 3 0 收稿日期 : 刘 峰( ) , 男, 武汉科技大学硕士生 . : 1 9 9 0 E m a i l 4 9 5 7 1 0 5 7 3@q . c o m 作者简介 : q 徐 光( ) , 男, 武汉科技大学教授 , 博士生导师 . : 1 9 6 1 E m a i l x u u a n u s t . e d u . c n 通讯作者 : @w g g

2 3 犚狌 狓) 狓 +犃2 狓 狓 =犃0 +犃1 +犃3 0( 式中 : 犃0 ~犃3 为辊形系数 。

, 还采用板形

[ 6 7]

控制锥的概念进行了板形执行机构控制效果的分 析及热连轧 机 最 佳 工 作 辊 凸 度 的 确 定 。余秋 林在建立 辊 形 特 征 方 程 时 , 对C V C 辊采用正弦

以及能 为适应轧制 工 艺 对 轧 辊 的 不 同 要 求 , 快速 、 连续 、 任意地改变辊缝凸度 , 实现自由轧制 , 德国 S M S D EMAG 公 司 于 1 9 8 0年开发了控制 带钢形 状 和 轮 廓 的 C V C( C o n t i n u o u s l a r i a b l e yV 连续 可 变 凸 度) 技 术 。C C r o w n, V C 技术以其 独特的轧辊凸度控制方式在板带热轧和冷轧中获 得了广泛 的 应 用 。C V C 板形控制技术对带钢凸 度的控制效果十 分 明 显 , 具有很强的板凸度和板 能有 效 控 制 带 钢 中 心 弯 曲 和 边 部 弯 形控制能力 , 曲, 同时其轧辊等效凸度调节范围大 , 轧辊磨削和 管理方便等优点已在生产中充分体现出来 。 G u o 利用改进的 N e w t o n 迭代 法进 行辊系 变 形求解 , 建立了板 形 模 拟 模 型 , 给出四辊 C V C轧 并根据横移轧机的具体特点 , 进行 机的受力分析 , 了有关 C V C轧机的板凸度分析