ansysworkbench流体优化操作

ANSYS流体流动场分析指南

ANSYS流体流动场分析指南流体流动场分析是一种在工程领域中广泛应用的数值模拟方法,它可以帮助工程师了解和预测流体在给定几何结构中的行为。

ANSYS是一种流体流动场分析软件,它提供了各种工具和功能,使工程师能够进行高质量的流体流动场分析。

本指南将介绍ANSYS流体流动场分析的一般步骤和技巧,以帮助初学者有效地进行流体流动场分析。

1.准备工作在进行流体流动场分析之前,需要进行一些准备工作。

首先,需要准备好几何模型,包括流体流动区域和周围环境的几何形状。

其次,需要根据实际情况选择合适的流体模型,例如是液体还是气体,以及流体的物理特性,如密度、黏度等。

最后,需要准备好边界条件,包括入口速度、出口压力等。

2.创建模型在ANSYS中创建模型是流体流动场分析的第一步。

可以使用ANSYS提供的几何建模工具创建几何结构,也可以导入其他CAD软件创建的几何模型。

在创建模型时,需要确保流动区域的几何结构合理且尽可能简化,以便提高计算效率。

3.网格划分在进行流体流动场分析之前,需要将几何结构划分为离散的网格。

合理的网格划分对于准确和有效地求解流体流动方程非常重要。

ANSYS提供了各种网格划分工具,如自动网格划分和手动网格划分工具。

在进行网格划分时,需要注意网格的稳定性和精度,以及网格重构的技巧。

4.设置边界条件在进行流体流动场分析之前,需要设置边界条件。

边界条件包括入口速度、出口压力、壁面条件等。

设置合适的边界条件对于准确模拟实际流体流动行为非常重要。

在设置边界条件时,需要根据实际情况并考虑流体流动方程的边界条件。

5.定义物理模型在进行流体流动场分析之前,需要定义物理模型。

物理模型包括流体的物理特性,如密度、黏度等,以及流体流动的物理现象,如湍流、热传导等。

在定义物理模型时,需要根据实际情况选择合适的模型,并根据流体流动行为进行合理的假设。

6.求解流动方程在进行流体流动场分析之前,需要求解流动方程。

流动方程描述了流体在给定几何结构中的流动行为。

如何采用ansys workbench对结构进行拓扑优化分析

如何采用ansys workbench对结构进行拓扑优化分析

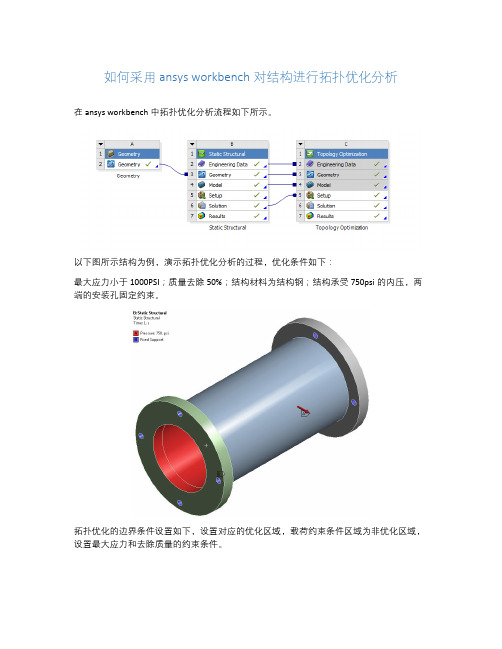

在ansys workbench中拓扑优化分析流程如下所示。

以下图所示结构为例,演示拓扑优化分析的过程,优化条件如下:

最大应力小于1000PSI;质量去除50%;结构材料为结构钢;结构承受750psi的内压,两端的安装孔固定约束。

拓扑优化的边界条件设置如下,设置对应的优化区域,载荷约束条件区域为非优化区域,设置最大应力和去除质量的约束条件。

优化前后的结果对比,优化后材料质量取出来42%

基于SCDM模块,对优化后的片面模型进行几何处理,并将模型一键转为为实体模型,进行优化后模型的验证分析。

验证分析的流程如下所示,通过workbench的一键传递,自动生成验证分析的静力学模块,按照上图所示的几何模型,完成几何处理,最后进行验证分析。

验证前后的结果对比如下所示,初始模型的变形为0.00032in,优化后模型的变形为

0.00061,初始模型的最大应力为8208psi,优化后模型的最大应力为9636psi,满足优化要求。

学会使用AnsysWorkbench进行有限元分析和结构优化

学会使用AnsysWorkbench进行有限元分析和结构优化Chapter 1: Introduction to Ansys WorkbenchAnsys Workbench是一款广泛应用于工程领域的有限元分析和结构优化软件。

它的功能强大,能够帮助工程师在设计过程中进行力学性能预测、应力分析以及结构优化等工作。

本章节将介绍Ansys Workbench的基本概念和工作流程。

1.1 Ansys Workbench的概述Ansys Workbench是由Ansys公司开发的一套工程分析软件,主要用于有限元分析和结构优化。

它集成了各种各样的工具和模块,使得用户可以在一个平台上进行多种分析任务,如结构分析、热分析、电磁分析等。

1.2 Ansys Workbench的工作流程Ansys Workbench的工作流程通常包括几个基本步骤:(1)几何建模:通过Ansys的几何建模功能,用户可以创建出需要分析的结构的几何模型。

(2)加载和边界条件:在这一步骤中,用户需要为结构定义外部加载和边界条件,如施加的力、约束和材料特性等。

(3)网格生成:网格生成是有限元分析的一个关键步骤。

在这一步骤中,Ansys Workbench会将几何模型离散化为有限元网格,以便进行分析计算。

(4)材料属性和模型:用户需要为分析定义合适的材料属性,如弹性模量、泊松比等。

此外,用户还可以选择适合的分析模型,如静力学、动力学等。

(5)求解器设置:在这一步骤中,用户需要选择适当的求解器和设置求解参数,以便进行分析计算。

(6)结果后处理:在完成分析计算后,用户可以对计算结果进行后处理,如产生应力、位移和变形等结果图表。

Chapter 2: Finite Element Analysis with Ansys Workbench本章将介绍如何使用Ansys Workbench进行有限元分析。

我们将通过一个简单的示例,演示有限元分析的基本步骤和方法。

ANSYS流体流动场分析指南

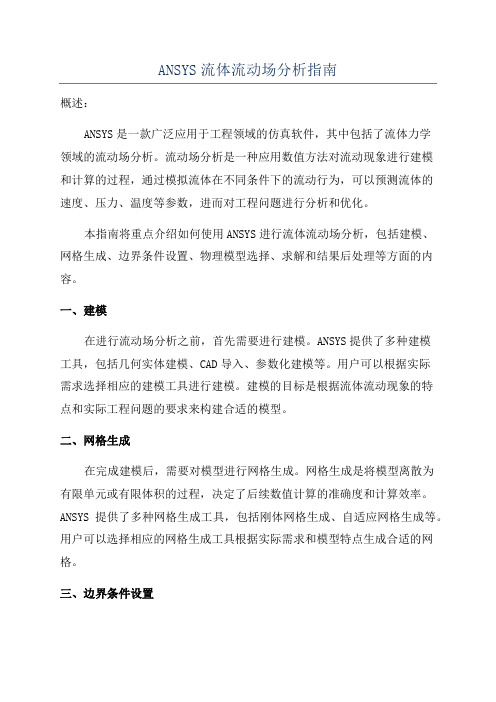

ANSYS流体流动场分析指南概述:ANSYS是一款广泛应用于工程领域的仿真软件,其中包括了流体力学领域的流动场分析。

流动场分析是一种应用数值方法对流动现象进行建模和计算的过程,通过模拟流体在不同条件下的流动行为,可以预测流体的速度、压力、温度等参数,进而对工程问题进行分析和优化。

本指南将重点介绍如何使用ANSYS进行流体流动场分析,包括建模、网格生成、边界条件设置、物理模型选择、求解和结果后处理等方面的内容。

一、建模在进行流动场分析之前,首先需要进行建模。

ANSYS提供了多种建模工具,包括几何实体建模、CAD导入、参数化建模等。

用户可以根据实际需求选择相应的建模工具进行建模。

建模的目标是根据流体流动现象的特点和实际工程问题的要求来构建合适的模型。

二、网格生成在完成建模后,需要对模型进行网格生成。

网格生成是将模型离散为有限单元或有限体积的过程,决定了后续数值计算的准确度和计算效率。

ANSYS提供了多种网格生成工具,包括刚体网格生成、自适应网格生成等。

用户可以选择相应的网格生成工具根据实际需求和模型特点生成合适的网格。

三、边界条件设置在进行流动场分析之前,需要设置合适的边界条件。

边界条件包括流体的入口条件、出口条件、壁面条件等。

对于入口条件,需要指定流体的入口速度、入口压力或流量等;对于出口条件,需要指定出口压力或出口速度等;对于壁面条件,如模型表面的摩擦、换热等效应,需要指定相应的条件。

四、物理模型选择在ANSYS中,可以选择多种不同的物理模型来进行流动场分析。

常用的物理模型包括静流动、稳流动、湍流流动、多相流动等。

用户需要根据流动现象的实际特点和要求选择合适的物理模型。

五、求解在设置完边界条件和物理模型后,可以进行数值计算求解流动场。

ANSYS提供了多种求解器,包括有限体积法、有限元法等。

用户可以根据模型的特点和求解要求选择相应的求解器进行求解。

六、结果后处理在求解完成后,可以对结果进行后处理分析。

ANSYS高级分析-优化设计(一)

ANSYS高级分析-优化设计(一)本篇作为ANSYS最常用也是最有用的高级分析技术优化设计技术的开篇,主要从概念上讲述ANSYS优化设计以及在进行ANSYS优化设计分析时通用的基本步骤和考虑方法(本篇所讲述优化分析同样是基于APDL工具,其它优化设计技术具体实现过程随着对优化设计的逐渐深入会逐步描述)。

1 前言优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,因为ANSYS具有专业的和强大的分析能力,具有开放的使用环境,所以所有可以参数化的ANSYS选项都可以作优化设计。

ANSYS参数化设计语言APDL用建立智能分析的手段为用户提供了自动循环的功能,也就是说,程序的输入可设定为根据指定的函数、变量以及选出的分析标准决定输入的形式。

APDL允许复杂的数据输入,使用户实际上对任何设计或分析有控制权。

例如尺寸、材料、载荷、约束位置和网格密度等。

APDL扩展了传统有限元分析之外的能力,并扩展了更高级运算,包括灵敏度研究、零件库参数化建模,设计修改和设计优化。

APDL是一种为ANSYS 二次开发专门设计开发的解释性文本语言,其内容包括参数、数组参数、表达式和函数、分支和循环、重复功能和缩写以及宏和用户程序等。

2 优化设计步骤基于APDL的参数化设计的方法采用ANSYS的批处理方法进行优化的,其主要的优化设计过程通常包括以下几个步骤,这些步骤根据用户所选用优化方法的不同(批处理GUI 方式)而有细微的差别。

生成分析文件:生成分析文件与通常的ANSYS分析并没有很大的不同,唯一的区别就是:优化的分析文件必须是参数化的。

也就是说,必须定义一些参量,至少要把所有的设计变量,状态变量和目标变量定义为参量形式。

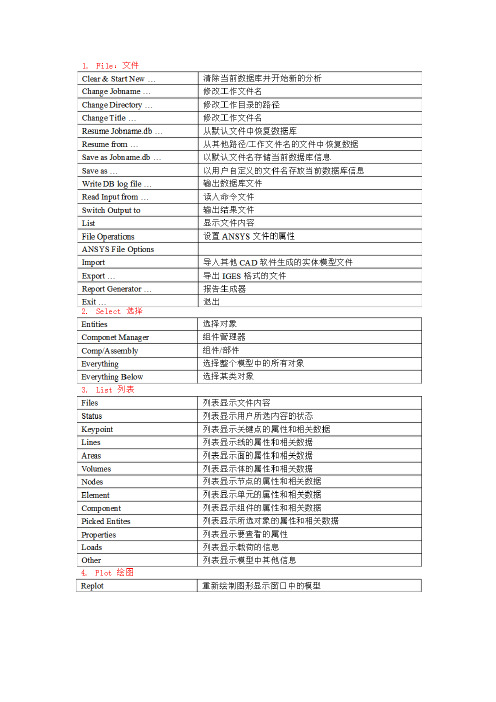

Ansys Workbench界面命令说明

Ansys Workbench界面命令说明1、 ANSYS15 Workbench界面相关分析系统和组件说明【Analysis Systems】分析系统【Component Systems】组件系统【CustomSystems】自定义系统【Design Exploration】设计优化分析类型说明Electric (ANSYS) ANSYS电场分析Explicit Dynamics (ANSYS) ANSYS显式动力学分析Fluid Flow (CFX) CFX流体分析Fluid Flow (Fluent) FLUENT流体分析Hamonic Response (ANSYS) ANSYS谐响应分析Linear Buckling (ANSYS) ANSYS线性屈曲Magnetostatic (ANSYS) ANSYS静磁场分析Modal (ANSYS) ANSYS模态分析Random Vibration (ANSYS) ANSYS随机振动分析Response Spectrum (ANSYS) ANSYS响应谱分析Shape Optimization (ANSYS) ANSYS形状优化分析Static Structural (ANSYS) ANSYS结构静力分析Steady-State Thermal (ANSYS) ANSYS稳态热分析Thermal-Electric (ANSYS) ANSYS热电耦合分析Transient Structural(ANSYS) ANSYS结构瞬态分析Transient Structural(MBD) MBD 多体结构动力分析Transient Thermal(ANSYS) ANSYS瞬态热分析组件类型说明AUTODYN AUTODYN非线性显式动力分析BladeGen 涡轮机械叶片设计工具CFX CFX高端流体分析工具Engineering Data 工程数据工具Explicit Dynamic(LS-DYNA) LS-DYNA 显式动力分析Finite Element Modeler FEM有限元模型工具FLUNET FLUNET 流体分析Geometry 几何建模工具Mechanical APDL 机械APDL命令Mechanical Model 机械分析模型Mesh 网格划分工具Results 结果后处理工具TurboGrid 涡轮叶栅通道网格生成工具Vista TF 叶片二维性能评估工具2、主菜单【File】文件操作【View】窗口显示【Tools】提供工具【Units】单位制【Help】帮助信息3、基本工具条【New】新建文件【Open】打开文件【Save】保存文件【Save As】另存为文件【Import】导入模型【Compact Mode】紧凑视图模式【Shade Exterior and Edges】轮廓线显示【Wireframe】线框显示【Ruler】显示标尺【Legend】显示图例【Triad】显示坐标图示【Expand All】展开结构树【Collapse Environments】折叠结构树【Collapse Models】折叠结构树中的Models项【Named Selections】命名工具条【Unit Conversion】单位转换工具【Messages:Messages】信息窗口【Simulation Wizard】向导【Graphics Annotations】注释【Section Planes】截面信息窗口【Reset Layout】重新安排界面4、建模【Geometry】几何模型【New Geometry】新建几何模型【Details View】详细信息窗口【Graphics】图形窗口:显示当前模型状态【Extrude】拉伸【Revolve】旋转【Sweep】扫掠【Skin/Loft】蒙皮【Thin/Surface】抽壳: 【Thin】创建薄壁实体【Surface】创建简化壳【Face to Remove】删除面:所选面将从体中删除。

ansysworkbench优化实例

作业1实验设计Design ExplorationTraining Manual 1•Goal目标–演示Design ExplorationDesign Exploration中进行DOE分析的流程,并且建立响应图;–边界条件如图所示Design Modeler ds_cutout–在Design Modeler中建立模型输入参数:ds_cutout –从中得到的几何参数Bearing load(轴承载荷)输出参数:Mass(质量)Equivalent stress(等效应力)Total deformation(整体变形)Training Manual12Parameter Set 检查所有1. File>Open>Link1.dsdb1. 双击Parameter Set ,检查所有输入和输出参数。

2输入参数输出参数3. 返回到项目中31Training Manual4. 双击“Response Surface”启动DOE分析45. 双击DOEDOE 大纲给出了输入和输出DOE参数51Training Manual6. 在Outline of Design of Experiments中点击选择参数67. 在特性中定义设计变量的类型和上下限。

Ds-cutout,4.5-5-5.5上的连续变量。

78. Bearing load(负载),9-10-1111 上的连续变量8Training Manual19. 选择DOE –默认的DOE 类型是中心组合设计(Central Composite Design )910. 查看和更新设计点1011. 点击Show Progress 展开状态栏11Training Manual1DOE 的表中的给出了9个设计点131312. 选择显示整体变形对应设计点的关系曲线12. 点击Design Points vs Parameter1Training Manual1414. 返回到项目页(ProjectPage)15. 双击ResponseSurface1516. 更新ResponseSurface17. 双击Response17 16Training Manual118. 选择二维模式,如图设置X ,Y 轴1819.选择三维模式,如图设置X ,Y 和Z 轴191Training Manual 20. 点击spider 和local sensitivities 显示图表20Training Manual121. 在响应面上点击鼠标右键选择Insert as Response Point ,将其插入到响应点22. 在需要的响应点上点击鼠标右键选择Insert as Design Point ,将其插入到设计点21其插到设计点22响应点不能和此处给出的一样!Training Manual123. 返回到Project Page2324. 双击Parameter set25. 更新所有设计点242526. 在DP1上点击鼠标右键选择Copy inputs to current 和Updated selected Design Point回到2627. 返回到Project Page271Training Manual28. 双击Solution28检查力学结果作业2What if分析多目标优化设计Training Manual•Goal (目标)–使用参数管理器探索如图所示结构的应力、质量和变形行为因为在垂直载荷的作用下几何参数是在发形行为,因为在垂直载荷的作用下,几何参数是在发生变化的。

ANSYSWorkbench使用中99%的时候都会用到的操作

ANSYSWorkbench使用中99%的时候都会用到的操作∨本文由CAE初行者授权转载结合个人经验,介绍一些ANSYS Workbench使用过程中的一些实用操作,主要包括:印记面建立、局部网格信息读取、求解设置(载荷步、并行计算、求解过程信息查看)以及结果后处理(节点结果输出、Surface、Path等)。

1 模型中的印迹面经典版的ANSYS中,可以直接施加载荷在节点上从而实现某个局部范围上的载荷施加,但在ANSYSWorkbench中就不怎么方面。

Workbench中有一个功能可以实现在局部区域施加载荷,即创建Imprint face(印记面功能)。

该功能须在Geometry中进行编辑,随后在Mechanical中将载荷局部施加在所创建的印记面上。

对于外部导入的模型,geometry编辑时,先对操作对象进行解冻(Unfreeze),若为geometry所建模型则无需此操作。

根据需求,在所需平面内绘制载荷施加形状,这里为圆。

在modeling中对该草图进行拉伸,在拉伸选项中选择Imprint Face并generate。

完成印记面的添加如下:2 网格2.1 网格质量检查在Mesh→Statistics→Mesh metric中,可选择不同项对单元网格质量进行综合评估。

常用的包括单元质量(ElementQuality)、单元长宽比(AspectRatio)、雅克比(JacobianRatio)以及最大角度(MaximumCorner Angle)等。

通过合理的网格划分方法,综合考虑这几项单元质量指标,有助于计算过程的顺利进行(尤其是遇到非线性求解)。

网格质量:单元长宽比:单元雅克比:单元最大顶角:2.2 局部网格信息输出对于局部区域的网格信息,可通过建立Named selection导出信息。

右键选择Named Selection选项,选择Export,导出txt文件,即可得到该区域的网格及其节点信息,包括单元编号、单元类型、节点编号。

基于FLUENT在workbench平台下优化设计-优化压降及温度耗散实例

作业7FLUENT 优化设计FLUENT-DesignXplorer in ANSYS WB 12Training Manual混合容器热水进口T= 400 KOperating Limit of U = 1.5 m/s to 3.5 m/s冷水进口T= 300 K U = 0.5 m/s to 1.5 m/s压力出口目标:在操作限制内优化进口速度,从而使出口的温度耗散最小(确保均匀的混合)和容器中的压降(从其中的一个进口到出口的压力下降)也要最小。

混合容器中的流动Training Manual在WB-12中建立问题Training Manual•启动ANSYSWorkbench 12•在Schematic中插入FLUENT AnalysisSystem•在“Geometry”上点击鼠标右键选择“Import Geometry”,然后浏览选择“GeomDX.agdb”文件•在Mesh上点击鼠标右键选择“Edit”进行编辑•WB Mesher 在一个独立窗口中开始,此时模型已经准备好网格划分网格划分和边界命名Training Manual•建立三个组件:•inlethot•inletcold•pressure outlet•划分方式:自动划分•划分细节•物理优先:CFD(计算流体力学)•求解器选择:FLUNT•相关性:0执行单元划分保存项目Training Manual •在Project 页,在Mesh 上鼠标右键选择Update•进入Project页•File>Save As> “ mixing.wbpj”•返回到Meshing Module(网格划分模块)选择路径:File>Close Meshing退出网格划分启动FLUENTTraining Manual •在Setup上点击鼠标右键选择Edit在一个独立性窗口中启动FLUENT软件作为DX 输入参数Training Manual •材料:air(空气)•稳态,湍流,使用标准壁面函数的标准K-epsilon模型:能量模型•边界:inletcold(进冷口)选项New InputParameter推荐速度作为一个DX输入参数。

ANSYSWorkbench优化设计技术系列讲座(一):设计探索与优化技术概述

ANSYSWorkbench优化设计技术系列讲座(一):设计探索与优化技术概述ANSYS Workbench(以下简称WB)是ANSYS公司开发的仿真应用集成工作平台,ANSYS WB环境提供了参数(Parameter)和设计点(DesignPoint)的管理功能。

集成于WB中的ANSYS DesignXplorer模块(以下简称DX)则提供了强大的设计探索及优化分析功能。

基于WB以及DX的分析结果,设计人员将能够识别影响结构性能的关键变量、确定结构的性能响应同设计变量之间的内在关系、找到满足相关约束条件下的优化设计方案。

WB提供的Parameter Set功能可以实现分析项目中所有参数的管理,参数包括输入参数、输出参数以及用户定义参数等类型。

在Parameter Set管理页面下的“Table of DesignPoints”列表则列出了一系列输入变量的不同取值和对应的输出变量的数值表,即:设计点列表。

WB中的设计点(Design Points),就是一组给定的输入参数取值及其相应的输出参数取值,设计点实际上代表了一种设计方案。

输入参数在其取值范围内变化和组合,可以有很多的设计点,这些设计点就构成成了一个设计空间。

不同设计方案可以通过参数平行轴图来描述。

利用设计点列表可以对设计点进行管理和选择更新设计点,或者选择鼠标右键菜单“Copy inputs to Current”将某个设计点复制到当前设计方案,这样就可以在计算后在后处理程序里用图形查看此设计点的各种响应。

实际上,WB的设计点功能通常是与DX功能结合使用。

集成于WB中的DX提供了更为全面的设计空间探索工具和功能,也是本章将重点介绍的内容。

DX提供的各种分析工具都是基于参数而展开,参数相关性分析用于研究哪些输入变量对输出变量影响最大,基于试验设计的设计点采样和响应面技术可以全方位地揭示输出变量关于输入变量的变化规律,目标驱动优化技术则基于各种优化方法来提供最佳备选设计方案;此外,DX还提供了用于确定输入参数的不确定性(随机性)对输出参数影响的6-sigma分析工具。

AnsysWorkbenchV14.5参数化优化操作

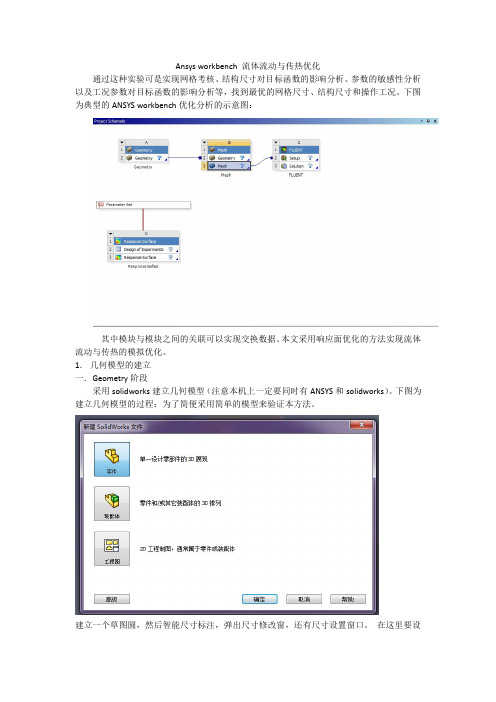

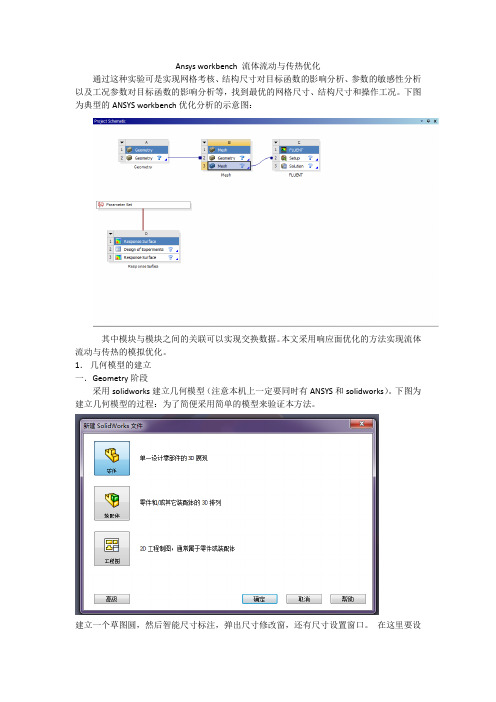

Ansys workbench流体流动与传热优化通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

下图为典型的ANSYS workbench优化分析的示意图:其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

1.几何模型的建立一.Geometry阶段采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段点击mesh启动meshing设置边界:点击geometry,然后右键选择create named selection创建边界:网格部分的控制点击mesh,在下方出现设置框。

运用ANSYSWorkbench快速优化设计

运用ANSYS Workbench快速优化设计SolidWorks是一个优秀的、应用广泛的3D设计软件,尤其在大装配体方面使用了独特的技术来优化系统性能。

本文给出几种改善SolidWorks装配体性能的方法,在相同的系统条件下,能够进步软件的可操纵性,进而进步设计效率。

众所周知,大多数3D设计软件在使用过程中都会出现这样的情况,随着装配零件数目和复杂度增加,软件对系统资源的需求就相对增加,系统的可操纵性就会下降。

造成这种状况的原因有两种:一是计算机系统硬件配置不足,二是没有公道使用装配技术。

本文对这两种情况进行分析并提出相应的解决方案。

一、计算机系统配置不足的解决方案SolidWorks使用过程中,计算机硬件配置不足是导致系统性能下降的直接原因,其中CPU、内存、显卡的影响最大。

假如计算机系统内存不足,Windows就自动启用虚拟内存,由于虚拟内?*挥谟才蹋?斐上低衬诖嬗胗才唐捣苯换皇?荩?贾孪低承阅芗本缦陆担籆 PU性能过低时,延长运算时间,导致系统响应时间过长;显卡性能不佳时引起视图更新慢,移动模型时出现停顿现象,并导致CPU占用率增加。

运行SolidWorks的计算机推荐以下配置方案:CPU:奔腾Ⅱ以上内存:小零件或装配体(少于300个特征或少于1000个零件),内存最少为512M;大零件或装配体(大于1000个特征或2500个零件),内存需要1G或更多;虚拟内存一般设为物理内存的2倍。

显卡:支持OpenGL的独立显卡(避免采用集成显卡),显存最好大于64M。

对于现有的计算机,使用以下方法分析系统瓶颈,有针对性地升级计算机。

(1)在SolidWorks使用过程中启动Windows任务治理器,在性能页,假如CPU的占用率经常在100%,那么系统瓶颈就在CPU或显卡,建议升级CPU或显卡;假如系统内存大部分被占用,虚拟内存使用量又很大,操纵过程中硬盘灯频繁闪烁,这说明系统瓶颈在内存,建议扩大内存。

ansysworkbench流体优化操作

Ansys workbench 流体流动与传热优化通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

下图为典型的ANSYS workbench优化分析的示意图:其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

1.几何模型的建立一.Geometry阶段采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench 界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段点击mesh启动meshing设置边界:点击geometry,然后右键选择create named selection创建边界:网格部分的控制点击mesh,在下方出现设置框。

ansys进行优化的步骤

螺旋体的优化设计(1)建立模型在Pro/E零件模式下创建螺旋体的实体模型,设计过程中可对不影响叶片总体强度的细部结构予以简化.各输人参数的单位,只需前后统一即可,并与设计参数的单位一致.(2)分配材料进入有限元结构分析模块Mechanica(M),对材料进行定义和分配.在材料属性中定义材料的种类、表面光洁度等、比重、拉伸屈服应力、抗张极限应力,失效准则、失效强度衰减因子.(3)施加约束根据螺旋体在输送机中的安装定位情况,在心轴的对应位置分别施加 X、Y、 Z三个方向的对应约束.(4)施加载荷根据ф角和θ角,绘制物料载荷的曲面区域,把F 添加到各叶片的曲面区域,再添加螺旋体的重力载荷.(5)进入模型分析和设计研究采用Pro/E集成的分析模块进行有限元分析,可以避免因有限元模型处理不当导入ANSYS后发生破面和特征丢失影响分析结果的情况.再此模式下系统用自身的Mechanica适配型P码来将模型网格化,并使用自己的解算器提出解决问题在对分析结果影响不大的情况下,为了加快分析运行的速度,可以根据螺旋体结构及其支承与受力状况选择相应的理想化模型,首先进行理想化处理.(6)模型静态分析在给定的约束和载荷条件下,对螺旋体的静态应力和应变情况进行分析.(7)标准设计研究通过对螺旋体结构参数的设置,分析各参数大小对设计目标的影响情况.(8)敏感度分析对选定的参数进行敏感度分析,筛选出对设计目标影响较大的参数,并确定其变化范围.(9)优化设计对选定尺寸在其变化范围内进行进一步计算,求出可以满足设计目标和约束条件的最佳解决方案,按优化尺寸重新生成模型.。

ANSYS Workbench优化设计培训课件

21

22. 在需要的响应点上点击鼠标右

键选择Insert as Design Point,将

其插入到设计点

22

响应点不能和此处给出的一样!

WS1-11

作业1

26

Training Manual

23. 返回到 Project Page

23

24. 双击 Parameter set

24

25. 更新所有设计点

7. 在 Outline of all parameters中点击选中 参数P2

7

8. 双击 Design Point vs P2 显示图形

8

WS2-6

Training Manual

作业 2 – what if 分析

9. 双击 Parameters Parallel Chart (all)

9

图表的底部和顶部显示了对应参数的范围

输出参数:

Mass(质量) Equivalent stress(等效应力) Total deformation(整体变形)

WS1-2

Training Manual

ds_cutout

作业1

1

1. File>Open>Link1.dsdb

2. 双击Parameter Set,检查所有 输入和输出参数。

作业 2 What if分析

多目标优化设计

WS2-1

作业 2 – what if 分析

• Goal(目标)

– 使用参数管理器探索如图所示结构的应力、质量和变 形行为,因为在垂直载荷的ห้องสมุดไป่ตู้用下,几何参数是在发 生变化的。

• Model Description(模型描述)

– Design Modeler生成的模型由三个组件组成,约束和 载荷如右图所示。

ANSYS Fluent流体仿真设计快速优化方法

• 初始设计的换热量:2788 W • 优化后的换热量:3067 W

Shape sensitivity

Optimized fins

Adjoint Solver案例:条件限制的管路减阻设计

• 使用Adjoint Solver进行形状优化,有时需要考虑管路周围的狭窄 几何空间限制条件,以避免管路和周围的其它部件发生位置干涉。

Inputs

• Boundary mesh • Interior mesh • Material properties • Boundary condition 1

• Flow angle • Inlet velocity •… •…

FLOW SOLVER

Outputs

• Field data • Contour plots • Vector plots

• 变形方式需要预先定义 • 网格变形由控制点的位移带动 • 变形是平滑光顺的 • 控制盒限制变形

网格变形前

网格变形后

MMO优化方法

• MMO可以和2种优化方法进行耦合

• 使用Design Xplorer (DX)中的试验设计(DOE)进行优化

• 使用FLUENT Mesh Morpher Optimiser (MMO)内置的一种优化工具进行 优化,例如Simplex、NEWUOA等优化器

• Flow angle • Inlet velocity •… •…

?

ADJOINT SOLVER

Outputs

• Field data • Contour plots • Vector plots

• xy-plots • Scalar values

• Lift • Drag • Total pressure drop •…

ANSYS WORKBENCH优化设计详细教程

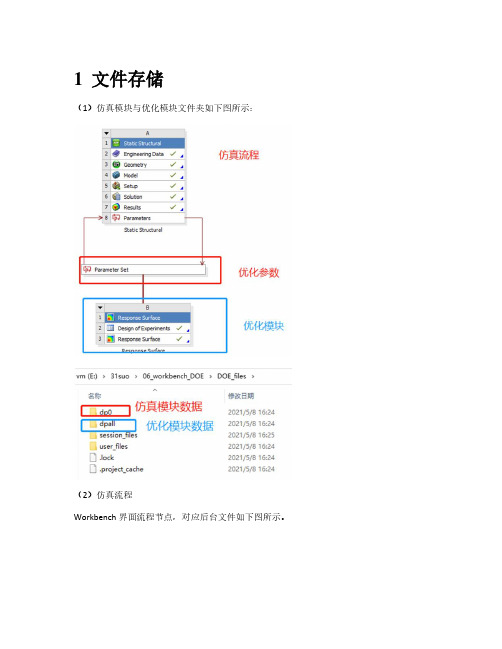

1文件存储(1)仿真模块与优化模块文件夹如下图所示:(2)仿真流程Workbench界面流程节点,对应后台文件如下图所示。

1.材料文件;2.几何文件;3.设置及网格、结果文件2优化参数设置左侧为输入输出参数界面,右侧为工况列表。

目标:提取结果最小值3ANSYS WORKBENCH优化设计3.1目标驱动优化(Driven optimization)和多学科项目类似。

算例:Direct_optimization.wbpj3.1.1确定输入输出参数输入输出参数如下图所示:3.1.2设置优化目标设置一个或者多个优化目标,如将质量最小化作为目标,并设置质量范围,如下图所示。

3.1.3输入参数范围设置两个输入参数范围如下图所示:3.1.4优化方法(1)是否保留工况点求解数据(2)目标驱动的优化方法•Screening•MOGA•NLPQL•MISQP•Adaptive Single-Objective•Adaptive Multiple-Objective(3)设置工况数量,最小6个(4)设置残差结果残差设置:1e-6(5)设置候选工况数残差达不到要求,增加候选节点继续优化计算。

3.1.5求解开始求解显示当前求解工况仿真各个节点状态显示计算候选工况3.1.6优化完毕3.1.6.1 输入参数变化曲线显示两个输入参数变化曲线3.1.6.2 工况数据列表3.1.6.3收敛判断描述优化目标,优化算法,是否收敛,最优工况等,类似于设置总结3.1.6.4 结果设置参考点,计算工况残差,优化目标结果满足1e-6标准,即可认为收敛。

工况DP7为参考点,DP11残差为0,则最优点为DP7。

工况结果分布散点图3.1.6.5 输入输出分布算例:parameter_correlation.wbpj3.2.1参数设置(1)是否保留工况点数据DX计算完成后是否保留相关数据(2)失败工况管理(failed design points management)尝试计算次数(Number of retries):失败后重新尝试计算的次数计算延迟时间(Retry delay):两次重新计算之间要经过多少时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ansys workbench 流体流动与传热优化

通过这种实验可是实现网格考核、结构尺寸对目标函数的影响分析、参数的敏感性分析以及工况参数对目标函数的影响分析等,找到最优的网格尺寸、结构尺寸和操作工况。

下图为典型的ANSYS workbench优化分析的示意图:

其中模块与模块之间的关联可以实现交换数据。

本文采用响应面优化的方法实现流体流动与传热的模拟优化。

1.几何模型的建立

一.Geometry阶段

采用solidworks建立几何模型(注意本机上一定要同时有ANSYS和solidworks)。

下图为建立几何模型的过程:为了简便采用简单的模型来验证本方法。

建立一个草图圆,然后智能尺寸标注,弹出尺寸修改窗,还有尺寸设置窗口。

在这里要设置

实现参数化的几何尺寸关联接口。

方法为:在尺寸设置窗口的主要指那一栏的第一个参数前面手动加上一个”DS_”,同时在模型树里面把每一步的操作名改为英文的(注意避开一些敏感字母),以下都按此操作。

然后退出草图,拉伸凸台。

这里标注第二个尺寸:拉伸长度。

鼠标指针放到拉伸特征上,这是窗口出现草图出现拉伸的尺寸,蓝色的尺寸。

然后右击该尺寸,出现尺寸设置窗口,修改主要指加上“DS_”。

至此,几何模型的创建结束,保持文档。

回到ansys workbench 界面,geometry后面打上了对号,提示已经完成。

双击geometry启动DM工具。

导入刚刚创建的模型,出现导入对话框,里面有很多设置项,这里采用默认设置,点击generate按钮导入创建的几何模型。

可以看到属性里已经出现修改过的参数化尺寸。

显示两个paremeters,前面的框点击出现P表示设置成参数书尺寸了。

关闭DM,回到workbench界面。

二.Meshing阶段

点击mesh启动meshing

设置边界:

点击geometry,然后右键选择create named selection创建边界:

网格部分的控制点击mesh,在下方出现设置框。

进行相应的网格尺寸设置,其中前面加框的几个参数是可以参数化的,比如说网格无关性验证可以选此打勾。

边界层的设置框如下,可以选择设置方式inflation option进行不同的定义方式。

网格的进一步设置可以选择mesh control进行设置。

完成后点击updata按钮,程序划分网格。

结果如下:

至此网格部分完成。

这时一定要输出网格,不然后面的模块不能关联。

关闭划分网格界面返回workbench界面。

Mesh后面出点对号,提示划分已经完成。

三.Fluent 流体计算阶段

双击fluent 模块的setup,启动ansys fluent

进行你需要的流体计算的设置。

设置的过程中工况的输入参数也可以定义,如入口速度:

里面的velocity magnitude 后面有个constant 点击可以选择作为输入变量,就可以实现参数化工况参数了。

流动的设置好之后,初始化并开始计算……等计算完成以后查看结果。

点击report –surface integrals 出现下面对话框:设置要读取的温度,压力,nu数,等等。

每读取一种数值,这个对话框的左下部有个save output parameters 可以定义输出参数。

并命名方便自己认识。

设置完后推出fluent,返回到workbench界面。

输入,输出回路已经形成。

四.参数设置。