搅拌反应釜的釜体设计及夹套设计

第11章 夹套反应釜设计..

三、外压釜体壁厚的设计

(1)外压圆筒壁厚的计算------简化公式设计法 ①设计外压的确定

根据设计条件单中釜体和夹套内介质的工作压力,确定设计 外压 p 。 ②圆筒壁厚的计算 假设圆筒的壁厚为Sn ,由 Se = Sn – C、Do Di 2Sn 分别计算 Do 出 Se 、 Do Lcr 1.17 D o 由公式 计算出临界长度 Lcr 值

Se

2 1 L H h 计算出筒体的计算长度 L L H h i 由 或 i 3 3 将 L 与 Lcr 进行比较,若 L > Lcr ,筒体为长圆筒;

若 L < Lcr ,筒体为短圆筒

Se 3 长圆筒临界压力: pcr 2.2 E ( ) DO

t

立式带夹套的反应釜设计

带有搅拌装置的釜式反应器是化工、医药、染料、涂料等 电动机 行业生产中常用的典型设备 减速器 机 架 反应釜通常由釜体、传热、 搅拌、传动、密封等装置及 密封装置 有关附件组成。

釜 体 搅拌轴 温度计

夹套 搅拌桨

釜体是物料进行反应的空间,由筒体及上、下封头组成。 传热装置是为了提供化学反应所需的热量或带走反应生成 的热量。除了图中所用的夹套传热外,还有蛇管形式的传 热装置。 搅拌装置由搅拌器和搅拌轴组成,其作用是迅速均匀地混 合物料,强化传质传热过程,从而加快反应速率。 为使搅拌器能够以一定的转速转动,需要设置与之配套的 由电动机和减速机等组成的传动装置。反应釜上除了 有设备法兰、管法兰等静密封结构外,还有保证转轴密封 的动密封装置。 附件

四、釜体的压力试验 压力试验的目的是检验釜体的宏观强度(是否有异常变形)和 致密性(有无泄漏)。是化工设备出厂时必须进行的工序。

搅拌反应釜的设计

1 绪论1.1 反应釜概况搅拌设备是一种在一定容积的容器中,借助搅拌器向液相物料中传递必要的能量进行搅拌过程的化学反应设备。

反应釜就是其中比较典型的一种,它适用于多种物性(如粘度、密度)和多种操作条件(温度、压力)的反应过程,广泛应用于石油化工、橡胶、农药、染料、医药等行业,是一种用以完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和中间体的许多其它工艺过程的反应设备。

搅拌式反应釜有很大的通用性,由于搅拌可以把多种液体物料相混合,把固体物料溶解在液体中、将几种不互溶的液体制成乳浊液、把固体微粒搅浑在液体中制成悬浮液或在液相中析出结晶等,故搅拌反应釜可以在带有搅拌的许多物理过程中广泛的应用。

同时在研究容器的结构方面,如容器形状、搅拌装置、传热部件等,搅拌式反应釜都具有代表性。

在大多数设备中,反映釜是作为反应器来应用的。

例如在三大合成材料的生产中,搅拌设备作为反应器,约占反应器总数的90%。

其它如染料、医药、农药、油漆等设备的使用亦很广泛。

有色冶金部门对全国有色冶金行业中的搅拌设备作了调查及功率测试,结果是许多湿法车间的动力消耗50%以上是用在搅拌作业上。

搅拌设备的应用范围之所以这样广泛,还因为搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围广,又能适用于多样化的生产。

搅拌式反应釜在石油化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。

例如石油工业中,异种原油的混合调整和精致,汽油添加四乙基铅等添加物而进行混合,使原料液或产品均匀化。

化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。

因为在石油工业中大量使用催化剂、添加剂,所以对于搅拌设备的需求量比较大。

由于物料操作条件的复杂性、多样性、对搅拌设备的要求也比较复杂。

如炼油厂的硅铝反应器、大浆罐、钡化反应釜、硫磷化反应釜、烃化反应釜、白土混合罐等都是装有各种不同型式搅拌器的搅拌设备。

化工设备罐体和夹套的设计

化⼯设备罐体和夹套的设计罐体和夹套的设计夹套式反应釜是由罐体和夹套两⼤部分组成。

罐体在规定的操作温度和操作压⼒下,为物料完成其搅拌过程提供了⼀定的空间。

夹套传热是⼀种最普遍的外部传热⽅式。

它是⼀个套在罐体外⾯能形成密封空间的容器,既简单⼜⽅便。

罐体合夹套的设计主要包括其结构设计,各部件⼏何尺⼨的确定和强度的计算与校核。

罐体和夹套的结构设计罐体⼀般是⽴式圆筒形容器,有顶盖,筒体和罐底,通过⽀座安装在基础或平台上。

顶盖在受压状态下操作选⽤椭圆形封头,(对于常压或操作压⼒不⼤⽽直径较⼤的设备,顶盖可采⽤薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,⽤以⽀撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采⽤焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体⼏何尺⼨计算确定筒体内径⼯艺条件给定容积V、筒体内径估算D1:D1==1.058m=1058mm式中V——⼯艺条件给定容积,m3;i——长径⽐,i=将D1估算值圆整到公称直径1000mm确定封头尺⼨椭圆封头选标准件内径与筒体内径相同曲边⾼度h1=250mm直边⾼度h2=25mm内径⾯积A=1.625m2封头容积V=0.1505m3封头厚度质量确定筒体⾼度式中圆整后的筒体⾼度为1500 则反应釜容积式中夹套⼏何尺⼨计算夹套和筒体的连接常焊接成密封结构夹套的安装尺⼨通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套⾼式中夹套所包围的筒体表⾯积式中22——1⽶⾼内封头表⾯积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB 150—1988《钢制压⼒容器》的规定。

夹套反应釜设计计算举例⼏何尺⼨圆整筒体内径釜体封头容积圆整釜体⾼度夹套筒体内径装料系数,或按圆整夹套筒体⾼度罐体封头表⾯积⼀⽶⾼筒体内表⾯积,强度计算(按内压计算厚度),,罐体及夹套焊接接头系数设计温度下材料需⽤应⼒罐体筒体计算厚度夹套筒体计算厚度罐体筒体名义厚度罐体封头名义厚度夹套封头名义厚度稳定性校核(按外压校核厚度)筒体计算长度系数系数许⽤外压⼒罐体筒体名义厚度筒体计算长度系数系数许⽤外压⼒罐体筒体名义厚度罐体封头名义厚度,,罐体封头名义厚度⽔压试验校核,,材料屈服点应⼒反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

有搅拌装置的夹套反应釜设计任务书

有搅拌装置的夹套反应釜设计任务书1 设计方案的分析和拟定根据任务书中的要求,一个夹套反应釜主要有搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管等一些附件构成。

而搅拌容器又可以分为罐体和夹套两部分。

搅拌装置分为搅拌器和搅拌轴,根据任务说明书的要求本次设计搅拌器为浆式搅拌器;考虑到机械轴封的实用性和应用的广泛性,所以轴封采用机械轴封。

在阅读了设计任务书后,按以下容和步骤进行夹套反应釜的机械设计。

(1)总体结构设计。

根据工艺的要求,并考虑到制造安装和维护检修的方便来确定各部分结构形式。

(2)搅拌器的设计。

①根据工艺参数确定各部几何尺寸;②考虑压力、温度、腐蚀因素,选择釜体和夹套材料;③对罐体、夹套进行强度和稳定性计算、校核;(3)传动系统设计,包括选择电机、确定传动类型、选择联轴器等。

(4)决定并选择轴封类型及有关零部件。

(5)绘图,包括总图、部件图。

(6)编制技术要求,提出制造、装配、检验和试车等方面的要求。

2. 反应釜釜体的设计反应釜是有罐体和夹套两部分构成,罐体是反应的核心,为物料完成搅拌过程提供一个空间。

夹套为反应的操作温度提供保障,是一个套在罐体外的密封空间容器。

2.1罐体和夹套的结构设计罐体采用立式的圆筒形容器,有筒体和封头构成。

通过支座安装在基础平台上。

封头一般采用椭圆形封头。

由于筒体径Di<1200mm,因此下封头与筒体的连接采用焊接连接。

而为了拆卸清洗方便,上封头采用法兰与筒体连接。

夹套型式与罐体大致一致。

2.2 罐体几何尺寸计算2.2.1确定筒体径一般有工艺条件给定容积V、筒体径Di估算:i D≅式中i为长径比即:iiHiD=,有表4-2选取。

根据题意取i=1.3,已知V=1.0,则D i =993mm, 将D i 圆整到公称直径系列,则Di =1000(mm).2.2.2 确定封头尺寸(1)椭圆封头选取标准件,它的径与筒体径相同,标准椭圆封头尺寸见附表4-2.即DN=D i =1000(mm)曲边高度 h i =250mm 直边高度h2=25mm 容积V=0.1505m3 (2)封头厚度计算由公式[]Di20.5ctcpspσϕ=-其中P c =0.2[]tσ =170MP (由参考文献附表9查的) 封头焊接采取双面焊、全焊透,局部无损伤,则φ=0.8计算S=0.2×1000/(2×170×0.8-0.5×0.2)=0.85 mm由参考文献一表4-9查得:负偏差 C1=0.25mm由参考文献一表4-11查得:腐蚀裕量C2=2.0mm计算名义厚度 Sn=S+C1+C2+Δ=0.85+0.25+2.0+4.9=8mm故封头厚度取8mm(3)由于S<10mm 则封头的直边高度 h2 =25mm有附表4-2 知封头表面积A=1.1625m2 容积V=0..1505m32.2.3 确定筒体的厚度Hi反应釜容积V通常按下封头和筒体两部分容积之和计算。

夹套反应釜设计

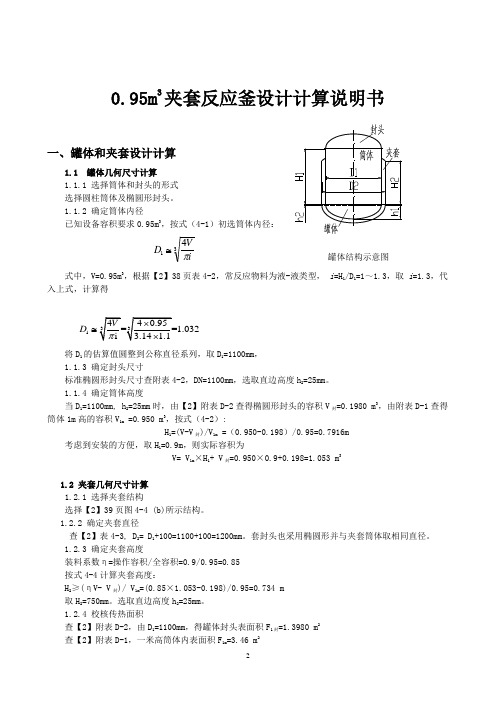

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

夹套式机械搅拌反应釜设计计算说明书

夹套式机械搅拌反应釜设计计算说明书

夹套式机械搅拌反应釜是化工生产中常用的一种反应器,它能够在一定的温度、压力和搅拌条件下进行化学反应,多用于制备溶液、悬浮液和浆料等。

下面我们来介绍一下夹套式机械搅拌反应釜的设计、计算以及需要注意的问题。

首先,反应釜的设计要考虑反应液体的性质、反应条件、生产规模以及其他实际操作需求。

设计时需要确定反应釜的体积、夹套的面积、搅拌器的形式和转速、进、出料口的位置和尺寸等参数。

其次,计算夹套的面积应根据反应液体体积、夹套内部介质温度和外部冷却介质温度来确定。

夹套面积可以根据套管的长度和内径来计算,也可以根据实际使用需求进行选择。

夹套定温区的温差应该尽量缩小,以提高搅拌器对反应液体的混合效果。

再次,搅拌器的选择应根据反应液体的性质,是否易结晶、是否具有高黏度等来确定。

搅拌器的形状也应考虑到热传递和质量传递等方面的因素。

最后,需要注意反应釜的安全操作和维护。

反应釜在使用时需要注意反应液体的温度、压力和化学性质等因素,确保运行过程中不发生安全事故。

此外,反应釜在使用过程中会产生摩擦和磨损,因此需要定期对设备进行维护和保养,保证正常使用。

在停机时,应当进行充分的清洗和消毒,以防止残留物污染下一次生产。

总之,夹套式机械搅拌反应釜的设计、计算和维护,对于化工生产过程中的实际应用具有重要意义。

我们应该认真对待反应釜的使用和维护,避免出现不必要的安全事故,保证生产过程的稳定性和安全性。

化工设备机械基础之夹套反应釜的设计

化工设备机械基础之夹套反应釜的设计夹套反应釜是化工设备中常见的一种反应器,其设计是化学工程师们长期研究的重要课题。

下面将对夹套反应釜的设计进行详细介绍。

一、夹套反应釜的基本原理夹套反应釜由内胆和外壳组成,内胆称为反应釜,外壳称为夹套。

在操作过程中,在夹套内注入物料或水等流体。

反应釜中的物料被加热或冷却是通过夹套内流体的被加热或冷却来实现的。

夹套反应釜的基本原理就是通过夹套内的流体(一般为水或油)来实现加热或冷却反应釜内的物料,同时夹套内的流体也可以进行搅拌以保证均匀升温或降温。

二、夹套反应釜的设计要求1、安全性要求在设计夹套反应釜的过程中,安全性是最重要的一点。

要保障夹套反应釜的安全性,需要考虑一下几个问题:(1)反应釜的压力要求和夹套的压力要求要确定。

反应釜的压力由反应物的反应热、气体产生、化学腐蚀等多个因素决定。

一般情况下,反应釜的压力要求是夹套的2-3倍之间。

(2)应设置好反应釜的安全装置,如安全阀和爆破口等。

(3)在操作反应釜时,应按照标准操作程序进行,如避免超压、超温、超流速等情况。

2、机械性能要求夹套反应釜的机械性能应符合以下要求:(1)夹套材料应具备良好的耐腐蚀性和耐磨性。

(2)反应釜的结构应十分坚固,并且不能出现变形或滑移现象。

(3)反应釜和夹套之间的连接处应该很牢固。

3、热传递效率要求夹套反应釜的热传递效率对反应速度,反应物品质和产物品质都有很大的影响。

因此,在夹套反应釜设计中,应该完善夹套的密封性,以便内外介质的温度和热媒介的流速达到最大的接触面积。

4、过程监控要求为了实现反应釜的过程监控,可以根据反应釜的要求进行设计,设置相应的温度、压力、pH值,流量等传感器,以便随时监控反应的速度和进度。

三、夹套反应釜的设计流程夹套反应釜的设计流程可以分为以下几个步骤:1、确定反应釜的容积和使用温度范围。

2、确定反应釜的结构材料。

3、设计夹套的流路和流速,以及冷却方式。

4、确定夹套和反应釜之间的连接方式。

反应釜夹套设计

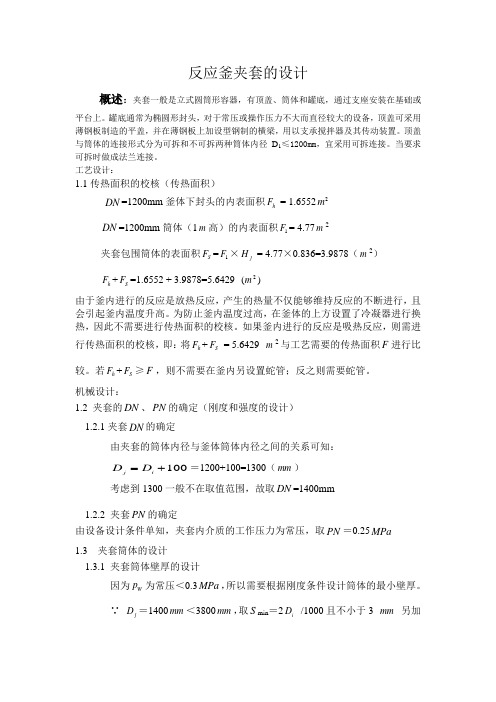

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

(完整word版)反应釜设计

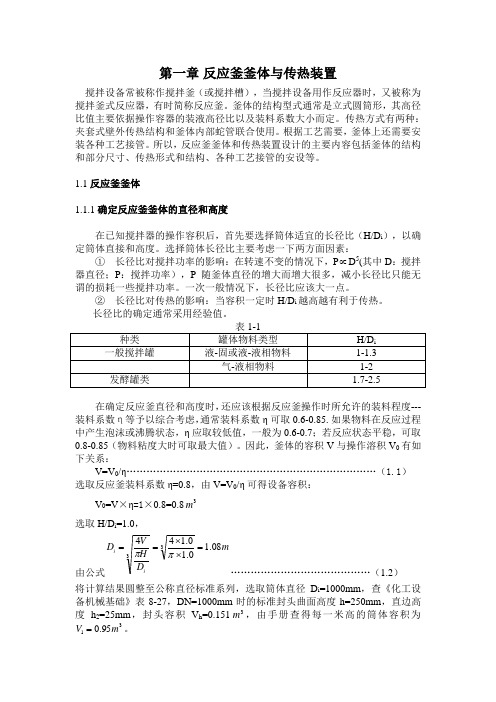

第一章 反应釜釜体与传热装置搅拌设备常被称作搅拌釜(或搅拌槽),当搅拌设备用作反应器时,又被称为搅拌釜式反应器,有时简称反应釜。

釜体的结构型式通常是立式圆筒形,其高径比值主要依据操作容器的装液高径比以及装料系数大小而定。

传热方式有两种:夹套式壁外传热结构和釜体内部蛇管联合使用。

根据工艺需要,釜体上还需要安装各种工艺接管。

所以,反应釜釜体和传热装置设计的主要内容包括釜体的结构和部分尺寸、传热形式和结构、各种工艺接管的安设等。

1.1反应釜釜体1.1.1确定反应釜釜体的直径和高度在已知搅拌器的操作容积后,首先要选择筒体适宜的长径比(H/D i ),以确定筒体直接和高度。

选择筒体长径比主要考虑一下两方面因素:① 长径比对搅拌功率的影响:在转速不变的情况下,P ∝D 5(其中D :搅拌器直径;P :搅拌功率),P 随釜体直径的增大而增大很多,减小长径比只能无谓的损耗一些搅拌功率。

一次一般情况下,长径比应该大一点。

② 长径比对传热的影响:当容积一定时H/D i 越高越有利于传热。

长径比的确定通常采用经验值。

在确定反应釜直径和高度时,还应该根据反应釜操作时所允许的装料程度---装料系数η等予以综合考虑,通常装料系数η可取0.6-0.85.如果物料在反应过程中产生泡沫或沸腾状态,η应取较低值,一般为0.6-0.7;若反应状态平稳,可取0.8-0.85(物料粘度大时可取最大值)。

因此,釜体的容积V 与操作溶积V 0有如下关系:V=V 0/η…………………………………………………………………(1.1) 选取反应釜装料系数η=0.8,由V=V 0/η可得设备容积:V 0=V ×η=1×0.8=0.83m 选取H/D i =1.0,由公式m D H V D ii 08.10.10.14433=⨯⨯==ππ……………………………………(1.2)将计算结果圆整至公称直径标准系列,选取筒体直径D i =1000mm ,查《化工设备机械基础》表8-27,DN=1000mm 时的标准封头曲面高度h=250mm ,直边高度h 2=25mm ,封头容积V h =0.1513m ,由手册查得每一米高的筒体容积为3195.0m V =。

搅拌反应釜的釜体设计及夹套设计讲解

搅拌反应釜的釜体设计及夹套设计2.1概述夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。

封头有椭圆形封头和锥形封头等形式。

上、下封头与筒体常为焊接。

2.2釜体材料的选择根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。

此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B,热轧钢板,其性能与用途见表2-1 0由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235-B材料能够满足任务书中的设计温度、设计压力。

在操作条件下,Q235- B能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B热轧钢板。

2.3封头的选择搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度h=45mm,其内径取与筒体内径相同的尺寸。

椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,圭寸头中的应力分布不均匀。

对于ab =2得标准形圭寸头,圭寸头与直边的连接处的不连续应力较小,可不予考虑。

椭圆形封头的结构特性比较好。

2.4釜体几何尺寸的确定釜体的几何尺寸是指筒体的内径 D i 和高度H 。

釜体的几何尺寸首先要满足 化工工艺的要求。

对于带搅拌器的反应釜来说,容积 V 为主要决定参数。

241确定筒体的内径由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直 径的增加而增大。

因此,在同样的容积下筒体的直径太大是不适宜的。

对于发酵 类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度, 筒体的高度不宜太矮。

因此,要选择适宜的长泾比(HD.)。

根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要=1.638 m将D i 值圆整到标准直径,取筒体内径 D i =1600mm 02.4.2确定筒体的高度由《搅拌设备设计》可知:(2-2)式中:必——下封头所包含的容积,在《材料与零部件》中查得,46 4H 二一 (64 -0.617)兀江1.6 .0.8 =3.689 m把H 1的值圆整到H =3700m m ,则:求,又由实践经验,针对一般反应釜,液一液相物料, HD i取值在1.7-2.3 之间,并且考虑还要在封头上端布置机座和传动装置,因此,取HD =2・3。

第11章 夹套反应釜设计

参见釜体的压力试验。注意:做夹套的压力试验时,先做 釜体的压力试验,待釜体合格后,才焊上夹套做压力试验。

六、传热装置的设计

(1)夹套进气(汽)管的结构 采用气(汽)体作传热介质时,若夹套进气(汽)管内的气 速较高,需考虑采取防止气体直接冲刷釜体外壁的措施。采 用下图所示的防冲挡板或 侧向开孔的进气管。 用液体作传热介质时,为了 提高传热效果,在釜体外壁上 焊接螺旋形导流板有利于 提高液体流速、增大传热

三、外压釜体壁厚的设计

(1)外压圆筒壁厚的计算------简化公式设计法 ①设计外压的确定

根据设计条件单中釜体和夹套内介质的工作压力,确定设计 外压 p 。 ②圆筒壁厚的计算 假设圆筒的壁厚为Sn ,由 Se = Sn – C、Do Di 2Sn 分别计算 Do 出 Se 、 Do Lcr 1.17 D o 由公式 计算出临界长度 Lcr 值

Di +50

700—1800 2000—3000

Di +100 Di +200

采用导热油加热时。夹套内径常取 Di +300,以增大夹套和釜 体的间隙,减小流动阻力。 夹套高度 H j主要取决于传热面积的要求,但一般还应不低于 H j 可如下估算: 釜内的料液高度以保持传热均匀。因此, VT VF Hj 2

(2)密封面的形式 容器法兰的密封面形式有平面密封面、凹凸密封面、榫槽密 封面、环密封面。密封面的形式可根据操作介质、法兰的公 称压力PN 、工作温度由教材中的压力容器法兰垫片选用表 确定。

(3)垫片的设计 根据材质的不同,垫片分为非金属垫片、组合式垫片和金属 垫片三种,垫片的形式可根据操作介质、法兰的公称压力 PN 、工作温度、法兰 Do 的型式由压力容器法 Di 兰垫片选用表确定。 垫片的尺寸由法兰的 压力容器法兰非金属软垫片 公称压力、公称直径 根据垫片的标准确定。 压力容器法兰非金属软垫片的结构见图、尺寸查压力容器法 兰非金属软垫片的标准。 (4)螺栓、螺母的设计 螺栓、螺母的规格和数量由法兰的结构和尺寸确定

搅拌反应釜冷却装置中半管夹套的设计

( 3 ) 设计 时要 注意设 置排气孔 : 为了能够使夹 套空 间内充满介质 , 就 需要排 除夹套空 间所有 气体 , 这就需 要在夹套 顶端设计 一个直径 不小 于l O mm的排气孔 , 且越是 处于夹套顶 端其排 气效 果越 好。

( 4 ) 做好 探伤 检测 和热 处 理工作 : 若 容器 内介质为高 度危害 介质 或极 度危 害介 质时, 要 做好 l O 0 %射 线探 伤检 测 , 然后 进行 封 闭件和 容

向弯曲形成半 圆形 , 随后 纵向弯 曲呈环状 。

限 位 装置设 置于 凸轮 上, 在进行 半管成 型滚 压时 来确 保 凸面 弧长 与 带料形成 的半圆形截面 周长相等。 除此 之外, 此 限位 装置还 可起 到 固 2 夹 套 设 计注 意 要点 ( 1 ) 设 计 时要 注 意保 证半管 夹 套 内循环 介 质物 的流 通 截面 积 以 定 带料 的作用, 避 免在进行成 型过程 中带料 的窜上窜下, 其大 小也是 逐 及其导 热或保温 性能 : 一般 夹套 内直径 和容 器内直径存在 以下关系 , 在 渐 变小 。 凹凸轮 间间隙是可调整 的, 其 中凸轮 的移 动可起 到 引导 带料 输 设计 时可 遵 照这种 关 系进行设 计 : 当容 器内 直径小 于6 0 0 mm时 , 半 管 送方 向的 作用。 内直径 为 容器 内直径 + L( L ≤l O O mm) } 当容器 内直径 介于 6 0 0 mm和 搅拌 反应 釜釜体外 壁也 是 圆环 形 的, 要 满足半 管很好 地缠 绕 釜体 1 8 0 0 am之 间时, r 半管 内直径 为容器 内直 径 + l O O mm; 当容 器内直径 大 外壁 , 就 需要 使压 出的半管环形 与釜体外 壁内径相等 , 因此将最 后一组 于2 0 0 0 am时, r 半管 内直径 为容器 内直径 + 2 0 0 mm。 滚 压辊 组的 凸轮和 凹轮之 间的 中心位 置错开 了一定距 离a , 如 图2 所 示进 ( 2 ) 设 计时 要注 意 设置 防冲板 : 为了避免夹 套 蒸汽 或其他 介质污 行了偏 心压制 , 在进行压制 半管时就可使半管具有一 个纵 向半 径的 圆环

课程设计-夹套反应釜设计

4 计算筒体和封头的壁厚

4.1参见第八章第二节内压容器筒 体与封头厚度的计算(内压设计) 选取推荐的材料,反应釜内受内 压作用,设计压力为0.33Mpa,设 计温度150℃。 由教材P168表8-7查得16MnR在设 计温度150℃的许用应力170Mpa

16

考虑搅拌反应釜装有安全阀,选 取设计压力为操作压力的1.1倍;

33

反应釜安装四个支座,但计算支座 承载能力时只按两个支座考虑,每个支 座应承载约19KN,查教材P346表13-6, 选择适用容器公称直径700-1400mm承载 能力为30KN带垫板的耳式支座,其标记 为:

JB/T 4725-92 耳座B3

34

10 选择手孔、视镜和工艺接管 10.1 选择手孔的公称直径和材料 参见第十一章第一节人孔和手孔的内容。 选择平盖手孔的材料为:

公称直径DN250,公称压力PN1.0,板式 平焊法兰。

其标记为: 手孔 APN1.0 DN250 JB 589-79

35

10.2 选择视镜的公称直径和材料

参见第十一章第二节视镜的内容, 选择普通不带颈碳钢视镜,公称直径 DN80,公称压力PN1.0。

其标记为: 视镜IPN1.0 DN80 HGJ 501--86-4

39

10.3.6 温度计接管

选择加强套管温度计的公称长度1430mm,

温度计接管为无缝钢管φ76×4,外伸

100mm。配用凸面式平焊管法兰PN0.6 DN65,

GB9119.7-88和凸面管法兰盖 PN0.6 DN65

GB9123.788。

其他接管也配用凸面板式平焊管法兰。

各工艺接管都布置在反应釜顶盖中心φ700

HG 21566-95 机架 A 200-40

反应釜夹套设计

反应釜夹套的设计概述:夹套一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,并在薄钢板上加设型钢制的横梁,用以支承搅拌器及其传动装置。

顶盖与筒体的连接形式分为可拆和不可拆两种筒体内径D 1≤1200mm ,宜采用可拆连接。

当要求可拆时做成法兰连接。

工艺设计:1.1传热面积的校核(传热面积)DN =1200mm 釜体下封头的内表面积h F = 1.65522mDN =1200mm 筒体(1m 高)的内表面积1F = 4.77m 2夹套包围筒体的表面积S F =1F ×j H = 4.77×0.836=3.9878(m 2)h F +S F =1.6552 + 3.9878=5.6429 )(2m由于釜内进行的反应是放热反应,产生的热量不仅能够维持反应的不断进行,且会引起釜内温度升高。

为防止釜内温度过高,在釜体的上方设置了冷凝器进行换热,因此不需要进行传热面积的校核。

如果釜内进行的反应是吸热反应,则需进行传热面积的校核,即:将h F +S F = 5.6429 m 2与工艺需要的传热面积F 进行比较。

若h F +S F ≥F ,则不需要在釜内另设置蛇管;反之则需要蛇管。

机械设计:1.2 夹套的DN 、PN 的确定(刚度和强度的设计) 1.2.1夹套DN 的确定由夹套的筒体内径与釜体筒体内径之间的关系可知:100j i D D =+=1200+100=1300(mm )考虑到1300一般不在取值范围,故取DN =1400mm1.2.2 夹套PN 的确定由设备设计条件单知,夹套内介质的工作压力为常压,取PN =0.25MPa 1.3 夹套筒体的设计 1.3.1 夹套筒体壁厚的设计因为W p 为常压<0.3MPa ,所以需要根据刚度条件设计筒体的最小壁厚。

∵ j D =1400mm <3800mm ,取S min =2i D /1000且不小于3 mm 另加2C ,∴S min =3+1=4(mm ),圆整n S =5mm 。

搅拌反应釜的釜体设计及夹套设计讲解

MP。

釜体的筒体壁厚计算

首先对筒体按照承受21.0

MP的内压进行计算

CPPDttid (2-5)

t为内压筒体设计厚度;P为设计压力,P=21.0aMP; iD为筒体内径,mm;

Q235—B热轧钢板,在设计温度下的许用应力,t=137

MP; 为焊

P=21.0

MP,iD=1800mm,t=113aMP,85.0,

21CCC=8.2mm

(2-7)式中,得:

t =8.2

.085.01132180021.0

77.4mm

t=8mm。

水压试验校核

1)试验压力

P=

P25.1aMP

P+1.0

MP(2-8)

P——试验压力,aMP;

1

t=137

MP,C=321CCC=8.0008.0

tC

PDti5.02(2-6)

.0

.05.085.01372160021.0

.2mm

取封头与筒体相等壁厚,即取封头壁厚名义

t=12mm。

夹套的筒体壁厚计算

21.0

MP的内压计算

C

PDttid2 (2-7)

ndN=2.135.066.0366.03sin2.3102.110iDbiPeeeDHRRBRA (3-1)

R换成

R=

.011.04.0252

iiiiDbDbDdDb

A——14+1856.06702

iiDdDb;

—— iiiDdDb14.15.043.1210;

——4276.05.241.1

(0.617

.0.6.46.142H

反应釜设计分解

精选ppt

38

桨叶与轴的固定方法

焊接法:制造方便,强度不大, 拆卸困难,用于直径小容器。 螺钉连接法:轴是圆形时,易 产生滑动,拆卸方便,适用于 功率小的场合。 螺钉连接法:轴是方的,克服 浆叶与之滑动。 键固定法:克服以上缺点,广 泛采用。

精选ppt

39

(2)推进式搅拌器

特点:

a.轴向流搅拌器

螺旋形蛇管

精选ppt

同心圆蛇管式

31

三、 搅拌器

搅拌器的作用:加强介质的混合或分散,提供适宜的流 动状态,加快反应速度,达到搅拌过程。

1、搅拌器的类型和流型

常用的有:桨式、涡轮式、推进式、锚式、框式、螺带 式、螺杆式等。 有三种基本流型:

轴向流 径向流 混合流

精选ppt

32

搅拌器的三种基本流型

径向流式流体从轴向 进入叶轮,从径向流 出。常用于低粘度乳 浊液、悬浊液、固-液的搅拌。

强时间搅度用的拌、有密器稳机封转定载,速性热在等计体搅选算,拌择按冷轴。前却穿述介过

方质封搅法通头拌进常处器行用要通。冷有常却密用水封可或装拆盐置连水即接。轴固 传封定热。在面搅积拌要轴满上足。工艺所需

传电热机量、的减要速求器。重量不大时

可利用机架支精承选p在pt 封头上

4

精选ppt

5

反应釜

精选ppt

8

精选ppt

9

1、釜体的尺寸

(1) 长径比(H1/D1)的确定

确定长径比时应考虑:

①③长反径应比过对程搅对拌长功径率 比的影要响求:用 N于∝发d酵j5,过长程径的比发越酵大罐,,即为D使1 或通 d入j 越的小空,气所与需发搅酵拌液功充率分也接越触小,。

②需长有径足比够对的传液热深的,影因响此:要长求径长比 大径,比可大以。使传热表面到釜中心 的距离较小,釜内温度梯度小, 有利于传热。

化工设备罐体和夹套的设计

罐体和夹套的设计夹套式反应釜是由罐体和夹套两大部分组成。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种最普遍的外部传热方式。

它是一个套在罐体外面能形成密封空间的容器,既简单又方便。

罐体合夹套的设计主要包括其结构设计,各部件几何尺寸的确定和强度的计算与校核。

罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

顶盖在受压状态下操作选用椭圆形封头,(对于常压或操作压力不大而直径较大的设备,顶盖可采用薄钢板制造的平盖,在薄钢板上加设型钢制的横梁,用以支撑搅拌器及其传动装置。

顶盖与罐底分别与筒体相连。

罐底与筒体的连接采用焊接连接。

顶盖与筒体的连接形式为可拆连接。

夹套的型式与罐体相同。

罐体几何尺寸计算确定筒体内径工艺条件给定容积V、筒体内径估算D1:D1= =1.058m=1058mm式中V——工艺条件给定容积,m3;i——长径比,i=将D1估算值圆整到公称直径1000mm确定封头尺寸椭圆封头选标准件内径与筒体内径相同曲边高度h1=250mm直边高度h2=25mm内径面积A=1.625m2封头容积 V=0.1505m3封头厚度质量确定筒体高度式中圆整后的筒体高度为1500则反应釜容积式中夹套几何尺寸计算夹套和筒体的连接常焊接成密封结构夹套的安装尺寸通常在。

夹套内径夹套下封头型式同罐体封头,其直径与夹套筒体封头相同为1100mm通常取夹套高式中夹套所包围的筒体表面积式中22——1米高内封头表面积查表为夹套反应釜的强度计算强度计算的原则及依据强度计算中各参数的选取及计算,均应符合GB150—1988《钢制压力容器》的规定。

夹套反应釜设计计算举例几何尺寸圆整筒体内径釜体封头容积圆整釜体高度夹套筒体内径装料系数,或按度积积,强度计算(按内压计算厚度),,头系数用应力度度度度度稳定性校核(按外压校核厚度)筒体计算长度系数系数许用外压力度筒体计算长度系数系数许用外压力度度A,,度水压试验校核,,力反应釜的搅拌装置推进式搅拌装置是调和低粘度均相液体混合的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

搅拌反应釜的釜体设计及夹套设计概述夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。

封头有椭圆形封头和锥形封头等形式。

上、下封头与筒体常为焊接。

釜体材料的选择根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。

此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B ,热轧钢板,其性能与用途见表2-1。

表2-1 Q235-B 性能与用途由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235—B 材料能够满足任务书中的设计温度、设计压力。

在操作条件下,Q235—B 能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B ,热轧钢板。

封头的选择搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度mm h 45=ο,其内径取与筒体内径相同的尺寸。

椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,封头中的应力分布不均匀。

对于2=b a 得标准形封头,封头与直边的连接处的不连续应力较小,可不予考虑。

椭圆形封头的结构特性比较好。

釜体几何尺寸的确定釜体的几何尺寸是指筒体的内径i D 和高度H 。

釜体的几何尺寸首先要满足化工工艺的要求。

对于带搅拌器的反应釜来说,容积V 为主要决定参数。

2.4.1 确定筒体的内径由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直径的增加而增大。

因此,在同样的容积下筒体的直径太大是不适宜的。

对于发酵类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度,筒体的高度不宜太矮。

因此,要选择适宜的长泾比(i D H )。

根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要求,又由实践经验,针对一般反应釜,液—液相物料,i D H 取值在之间,并且考虑还要在封头上端布置机座和传动装置,因此,取i D H =。

由<<搅拌设备设计>>可知:i D =3)(41iD HV πηο (2-1)有:操作容积=全容积⨯=式中:V ——操作容积,3m ;H ——筒体高度,m ;i D ——筒体内径;1η——装料系数,取值为。

则: i D =33.28.04.64⨯⨯⨯π=m将i D 值圆整到标准直径,取筒体内径i D =1600mm 。

2.4.2确定筒体的高度由《搅拌设备设计》可知:)(44D 122i h i h V V D V V H -=-=ηππο(2-2) 式中:h V ——下封头所包含的容积,在《材料与零部件》中查得,h V = 。

)(0.6178.0.6.46.142-⨯=πH =m把1H 的值圆整到H =3700mm ,则:3.216003700==iD H夹套的结构和尺寸设计常用的夹套结构形式有以下几种:(1)仅圆筒部分有夹套,用于需加热面积不大的场合;(2)圆筒一部分和下封头包有夹套,是最常用的典型结构;(3)在圆筒部分的夹套中间设置支撑或加强环,以提高内筒的稳定性,在夹套中介质压力较大时,由于这种结构减小了内筒的计算长度,从而减小了筒体的壁厚;(4)为全包式夹套,与前三种相比,传热面积最大。

本设计中夹套的结构选择第一种最最常用的典型结构。

夹套上设有介质进出口。

当夹套中用蒸汽作为载热体时,蒸汽一般从上端进入夹套,冷凝液从夹套底部排出,如用液体作为冷却液时则相反,采取下端进,上顿出,以使夹套中经常充满液体,充分利用传热面,加强传热效果。

2.5.1 确定夹套与封头的内径夹套的内径j D 一般按公称尺寸系列选取,以利于按标准选择夹套封头,具体可根据筒体直径i D 按表2-2中推荐的数值选用。

表2-2 夹套内径与筒体内径的关系由此关系可取:j D =i D +200=2001600+=1800mm 。

2.5.2 确定夹套筒体高度由于: 夹S =i D π1H +封S (2-3) 则: 1H =1D S S π封夹-(2-4)已知:传热面积夹S =122m ,封头的内表面积封S =298.2m 则:1H =1D S S π封夹-=160014.398.212⨯-=mm 2600圆整后取:1H =2600mm 。

釜体和夹套的壁厚的确定釜体和夹套的强度和稳定性设计可按内、外压容器的设计方法进行。

本设计中,釜体的筒体与其下封头按承受内压和外压分别进行计算,釜体内压设计压力为21.0a MP ,釜体外压设计压力为315.0a MP 。

夹套的筒体以及釜体的上封头按内压容器设计,其设计压力为21.0a MP 。

2.6.1 釜体的筒体壁厚计算(1) 首先对筒体按照承受21.0a MP 的内压进行计算 由于: []22C PPD t tid +-=ϕσ (2-5)式中:d t 为内压筒体设计厚度;P 为设计压力,P =21.0a MP ; i D 为筒体内径,mm ;[]t σ为Q235—B 热轧钢板,在设计温度下的许用应力,[]t σ=137a MP ; ϕ为焊缝系数,采用双面焊缝,局部无损探伤,ϕ=85.0;2C 为腐蚀裕度,取值为0mm 。

将上述各值代入(2-5)中得:d t mm 24.28.021.085.01372160021.0=+-⨯⨯⨯≥圆整后,取名义厚度n t =6mm 。

(2)按照承受315.0a MP 的外压进行计算 ① 设筒体的有效厚度e t =10mm 则:οD =mm 16201021600=⨯+ 然后确定οD L,et D ο的值由于1h =450mm ,οD =1620mm 因本结构没有下封头, 所以 : L =g H =2600所以: οD L=604.116202600= et D ο=162101620=在《化工设备机械基础》中查图可知:A=0005.0,B=50a MP 则:[]et D B p ο==308.016250=a MP <315.0a MP 由此可知:壁厚不符合要求,需增加壁厚计算。

②再设筒体的有效厚度 e t =12mm 则: οD =i D +2e t =mm 16241221600=⨯+οD L=6.116242600= et D ο=121624=3.135 查图得A=0005.0,B=3.64a MP 则: []p =et D Bο=3.1353.64=315.047.0>a MP 可知:e t =12mm 时,满足外压稳定性要求 综上所述可知,釜体的筒体名义厚度n t 取12mm 。

2.6.2 釜体的封头厚度计算(1)首先对封头按照承受21.0a MP 的内压进行计算已知:P=21.0a MP ,i D =1600mm ,85.0=ϕ,采用双面焊缝,%100无损探伤,[]t σ=137a MP ,C=321C C C ++=8.0008.0=++将上述各值代入下列计算式中,得:封t []C PPD ti+-≥5.02ϕσ(2-6)=8.021.05.085.01372160021.0+⨯-⨯⨯⨯=3.2mm考虑到封头与筒体的焊接方便,取封头与筒体相等壁厚,即取封头壁厚名义厚度n t =12mm 。

因本结构没有夹套下封头,所以不用按照外压进行计算封头厚度。

2.6.3 夹套的筒体壁厚计算夹套筒体按承受21.0a MP 的内压计算 由于: []C PPD t ti d +-=ϕσ2 (2-7)式中: P=21.0a MP ,i D =1800mm ,[]t σ=113a MP ,85.0=ϕ,C=321C C C ++=8.2mm将上述各值分别代入(2-7)式中,得:d t =8.221.085.01132180021.0+-⨯⨯⨯=77.4mm圆整后取 n t =8mm 。

2.6.5 水压试验校核(1)试验压力 根据设计规定:T P =[][]tPσσ25.1a MP或P+1.0a MP (2-8) 取两者中较大的值。

式中:T P ——试验压力,a MP ; 式中:[][]1=tσσP ——对釜体试验压力,P =26.0a MP ,对夹套试验压力,P =39.0a MP , 则:釜体试验压力和夹套试验压力分别为26.0a MP 和39.0a MP 。

(2)内压水压试验 ①对于釜体,根据式: T σ=[]ee i T t t D P 2+(2-9) 式中:T P =26.0a MP ,i D =mm 1600,e t =C t n -=8.012-=2.11mm 则: T σ=()4.222.11160026.0+=18a MP而 5.2112359.0%90=⨯=S σa MP可见T σ<S σ%90,所以水压试验强度足够。

②对于夹套,把T P =39.0a MP ,i D =mm 1800,e t =C t n -=8.28-=2.5mm 代入(2-10)中得:T σ=()2.522.5180039.0⨯+=7.67a MP而5.2112359.0%90=⨯=S σa MP可见T σ<S σ%90,所以水压试验强度足够。

③对于釜体封头, 根据式:T σ=()24.01e i T t D K P + (2-10)式中:T P =26.0a MP ,i D =mm 1600,1K =9.0e t =C t n -=8.212-=2.9mm 则: T σ =()2.922.94.016009.026.0⨯⨯+⨯=6.16a MP而5.2112359.0%90=⨯=S σa MP可见T σ<S σ%90,所以水压试验强度足够。

综上所述,内压水压试验安全。

(3)外压水压试验 对于釜体由于 mm C t t n e 2.118.012=-=-=mm t D D e i 4.16222.11216002=⨯+=+=ο则: e t D ο=86.1442.114.1622=6.14.16222600==οD L 在《化工设备机械基础》查得 A=00049.0,B=63a MP 。

故许用应力[]P =et D B ο=86.14463=43.0a MP []P >T P =26.0a MP可知外压水压试验安全。

若[]P <T P ,则作水压试验时应在釜体内充压,以防止釜体筒体失稳。

2.6.6 计算结果的统计如下表2-3 表2-32.6.7 传热面积的校核又工艺要求夹套传热面积为122m 。

可知实际总传热面积大于工艺要求的传热面积,满足传热要求,(如果其小于工艺要求的传热面积,则应再釜体内设置其他换热装置)。

3 反应釜搅拌装置的设计概述搅拌器又称搅拌桨或叶轮,它的功能是提供过程所需要的能量和适宜的流动状态以达到搅拌的目的。