激光打孔(论文)

激光打孔(论文)1 - 副本(1)

激光打孔技术汪雷班级:120206 学号:20121577摘要:激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。

随着近代工业和科学技术的迅速发展,使用硬度大、熔点高的材料越来越多,而传统的加工方法已不能满足某些工艺需求, 而用激光打孔则不难实现。

激光束在空间和时间上的高度集中,可以将光斑直径缩小到微米级从而获得很高的功率密度,几乎可以对任何材料进行激光打孔。

关键词:激光打孔1引言早期的激光加工由于功率较小,大多用于打小孔和微型焊接。

到20世纪70年代,随着大功率二氧化碳激光器、高重复频率钇铝石榴石激光器的出现,以及对激光加工机理和工艺的深入研究,激光加工技术有了很大进展,使用范围随之扩大。

激光是一种因刺激产生辐射而强化的光。

激光加工技术即利用激光与物质相互的特性对材料进行切割、焊接、表面处理、打孔及微加工等的一门技术。

2激光打孔的特点激光打孔技术与机械钻孔、电火花加工等常打孔手段相比,具有显著的优点:激光打孔速度快,效率高,经济效益好,激光打孔可获得大的深径比,激光打孔可在硬、脆、软等各类材料上进行,激光打孔无工具损耗,激光打孔适合于数量多、高密度的群孔加工,激光可在难加工材料倾斜面上加工小孔。

3激光打孔的分类3.1复制法激光束以一定的形状及精度重复照射到工件固定的一点上,在和辐射传播方向垂直的方向上,没有光束和工件的相对位移。

复制法包括单脉冲和多脉冲。

目前一般采用多脉冲法,其特点是可使工件上能量的横向扩散减至最小,并且有助于控制孔的大小和形状。

毫秒级的脉冲宽度可以使足够的热量沿着孔的轴向扩散,而不只被材料表面吸收。

激光束形状可用光学系统获得。

如在聚焦光束中或在透镜前方放置一个所需形状的孔栏,即可以打出异形孔。

3.2轮廓迂回法加工表面形状由激光束和被加工工件相对位移的轨迹决定。

用轮廓迂回法加工时,激光器既可以在脉冲状态下也可以在连续状态下工作。

用脉冲方式时,由于孔以一定的位移量连续的彼此迭加,从而形成一个连续的轮廓。

激光钻孔的原理

激光钻孔的原理

激光钻孔是一种利用激光束进行钻孔的技术。

其原理是利用激光器产生的高能激光束对材料表面进行加热,使其局部温度升高。

当温度超过材料的熔点时,材料会变为液态或气态,并在激光束的作用下被喷出。

激光钻孔的原理是基于光与物质的相互作用。

当激光束照射到材料表面时,激光能量会被材料吸收,导致材料中的原子和分子的运动加剧。

在足够高的激光能量作用下,材料中的电子受激发,并在被激发的状态下向更高的能级跃迁。

当电子回到基态时,会释放出额外的能量,这些能量以光子的形式被辐射出来形成激光束。

在钻孔过程中,激光束照射到材料表面,使局部区域的温度升高。

当温度超过材料的熔点时,材料会发生相变,由固态转化为液态或气态。

此时,由于材料的热膨胀和气体的膨胀,形成一个高压区域,将材料喷出。

通过控制激光束的参数,如激光功率、聚焦方式和作用时间等,可以控制钻孔的深度和直径。

激光钻孔具有很高的精度和速度,可以加工各种材料,如金属、陶瓷和塑料等。

它在制造业和科研领域有着广泛的应用,例如微电子器件制造、光纤连接器加工和生物医学领域等。

通过不断改进激光器技术和加工参数的优化,激光钻孔技术将继续发展并在更多领域得到应用。

激光加工论文

浅谈激光加工技术摘要:激光加工是指利用激光束投射到材料外表产生的热效应来完成加工过程,包括激光焊接、激光切割、外表改性、激光打标、激光钻孔和微加工等。

用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。

激光能适应任何材料的加工制造,尤其在一些有特殊精度和要求、特别场合和特种材料的加工制造方面起着无可替代的作用。

关键词:激光加工、高能量、高精度。

一激光加工的起源和原理在某些特别的场合有特别的加工精度要求,脆硬材料及快速的加工过程中,利用传统的加工工艺是无法实现的。

随着科学技术的发展和社会需求的多样化,产品的竞争越来越激烈,更新换代的周期也越来越短。

为此,为了能根据市场的要求尽快设计出新产品,而且能在尽可能短的时间内制造出原型,从而进行性能测试和修改,最终形成定型产品。

20世纪60年代发展起来一种特种加工技术——激光加工。

与传统加工工艺不同,激光加工是利用光的能量,经过透镜聚焦,在焦点上到达很高的能量密度,然后将激光束照射到工件的外表,以激光的高能量来切除、熔化材料以及改变物体外表性能。

激光是可控的单色光,有激光器,激光电源等激发产生的一种单色光。

由于激光加工是无接触式加工,工具不会与工件的外表直接磨察产生阻力,几乎不会产生任何的机械冲击和压力,所以激光加工的速度极快、加工对象受热影响的范围较小而且不会产生噪音。

由于激光束的能量和光束的移动速度均可调节,因此激光加工可应用到不同层面和范围上。

二激光加工的特点激光特有的特性决定了激光在加工领域存在很大的优势:①由于它是无接触加工,并且高能量激光束的能量及其移动速度均可调,因此可以实现多种加工的目的。

②它可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性、及高熔点的材料。

③激光加工过程中无“刀具”磨损,无“切削力”作用于工件。

④激光加工过程中,激光束能量密度高,加工速度快,并且是局部加工,对非激光照射部位没有影响或影响极小。

因此,其热影响区小,工件热变形小,后续加工量小。

激光技术在钻井中的应用

激光技术在钻井中的应用摘要随着钻井深度的增加和钻井成本的提高,必须改变传统的钻井方式,来适应石油工业的发展需要。

本文在对传统钻井工艺进行回顾的同时,展望新一代的激光钻井技术,分析各自的特点和激光钻井的优势;根据激光能量密度大等特性,利用激光器把其他形式的能转换成光能形成很高的温度,从而熔化、融熔、震碎、蒸发要钻进的岩石进行钻井;指出激光钻井在降低成本、减少污染方面有很大的潜力,有可能使钻井发生革命性变化;提出在我国现有技术及经济条件下,应当深入探讨激光钻井原理,激光钻井的可行性及对可用于钻井的激光器的特殊要求。

关键字:激光技术;传统钻井;激光钻井AbstractAlong with the increase of drilling depth and drilling cost, the traditional drilling way must be changed to adapt to the development of the petroleum industry needs. This paper reviews the traditional drilling technology, as well, it forecast the future application of the new generation of laser drilling technique. It also analyzes their characteristics and laser drilling advantages; According to the large properties of laser energy density, using laser can convert other forms energy to light as well as form a high temperature to melt ,fusing, shatter and evaporate the drilling rock; It points out that laser drilling has great potential at reducing the cost and pollution.It may bring a revolution to drilling; It put forwards that we shall discuss the principle of laser drilling and the feasibility of laser drilling further. As well as the special requirements of the lasers that can be used for drilling, in Chinese current technical and economic conditions.Key word:laser technology;conventional drilling;laser drilling引言激光技术是20 世纪60 年代在量子物理学、光子光谱学、无线电电子技术基础上兴起的一门多学科结合的科学技术[1]。

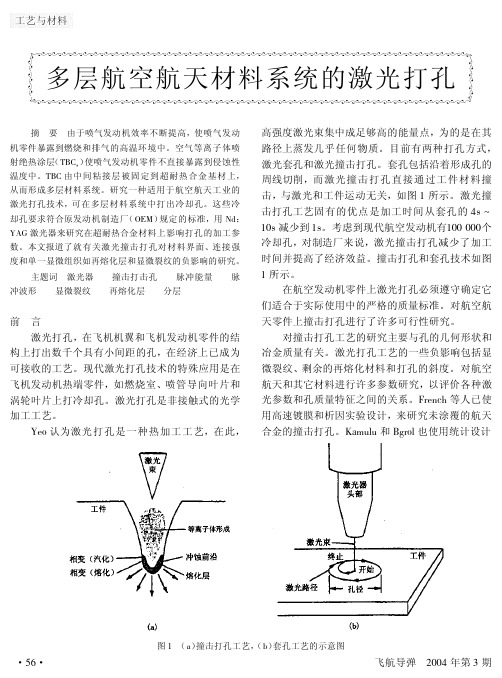

多层航空航天材料系统的激光打孔

许多研究都集中在改变激光打孔工艺参数的影 响,也应注意引起材料性能变化的影响。在此试验 中,改变 ROnO80 试 样 上 的 TBC 涂 覆 密 度 及 其 对 TBC 分层的影响。 2. 2 试验方法 2. 2. 1 激光器系统

·56·

图 1 ( a)撞击打孔工艺,( D)套孔工艺的示意图

飞航导弹 2004 年第 3 期

和分析方法,来研究主要参数对 3mm 厚的镍基超 耐热合金材料撞击打孔的影响。在 Yilbos 和 Tam 等人的文章中详述了类似的研究。

Corocoran 等人使用 Nd:YAG JK704 和 Nd:YAG SD / C150 激光器对涂覆的航空航天材料的激光撞击 打孔进行了研究,使用热涂覆的耐高温腐蚀的镍基 合金 X 和钴铬钨合金 188 试样(2mm 厚)进行了研 究,使用试验统计设计,就激光参数对撞击打孔的 冶金质量的影响进行了研究,研究结果表明,高能 量脉冲使再熔化层和整块基底中的显微裂纹最少。 发现低能脉冲使用固有的再熔化的物质减至最少, 还认为,氧气与氩气和压缩空气比较时也是最适合 的辅助气体。

图 4 l ~ l8 次( RGnG80)试验获得的结果直接比较

飞航导弹 2004 年第 3 期

图 5 RGnG80 试验-参数影响图表

·59·

表 5 有关图 7( a)~( c)的参数

图 7( a) 图 7( b) 图 7( c)

TBC 密度 能量 / J 气体压力 / MPa 脉冲波形 脉冲持续时间 / ms 试样厚度 / mm

对装有 120mm 焦 距 透 镜 头( 如 表 1 所 示)的 JK704 Nd:YAG 激光器系统进行了试验。使用氧气 辅助,以前认为它最适合于这项工艺。 2. 2. 2 试验设计

激光打孔的特点范文

激光打孔的特点范文激光打孔(Laser Drilling)是一种应用激光技术来进行高精度的孔洞打孔加工的技术方法。

激光打孔具有许多独特的特点,如下所述:1.高精度:激光打孔可以实现非常高的孔洞精度,通常可以达到亚微米级甚至纳米级,因此非常适用于微细加工和精密加工领域。

2.高效率:激光打孔的加工速度非常快,每秒钟可以进行多次孔洞的打孔加工,因此适用于大批量生产的工作环境,可以提高生产效率。

3.无接触:激光打孔是通过激光束与被加工材料相互作用来进行孔洞加工的,并不直接接触被加工材料,因此可以避免因接触而引起的材料损伤或变形。

4.热影响区小:激光打孔是一种非接触的加工方式,激光束仅与被加工材料相互作用,使其局部被加工区域受热,因此热影响区域非常小,几乎没有传热导致的热变形和热损伤,适用于对材料要求高的加工场合。

5.可控性强:激光打孔可以通过调整激光功率、激光束聚焦点、激光脉冲频率等参数来实现对孔洞尺寸、形状和深度的精确控制,可以满足不同应用需求的加工要求。

6.可加工范围广:激光打孔可以加工各种不同材料,如金属、塑料、陶瓷、玻璃等,具有非常广泛的应用领域。

7.灵活性强:激光打孔可以通过改变激光束的聚焦方式、功率和脉冲频率等参数来实现对孔洞的形状、大小和位置的调整,可以满足不同的加工要求。

8.自动化程度高:激光打孔可以与计算机数控系统相结合,实现全自动化的加工控制和生产过程监控,提高生产效率和加工质量。

9.环境友好:激光打孔是一种无机械接触的加工方式,产生的噪音和振动非常小,不会对环境造成污染,符合环保要求。

10.适应性强:激光打孔可以根据不同的加工要求选择合适的激光源,如氩离子激光器、固体激光器、光纤激光器等,可以适应不同材料和加工要求的加工需求。

总之,激光打孔具有高精度、高效率、无接触、热影响区小、可控性强、可加工范围广、灵活性强、自动化程度高、环境友好和适应性强等特点,因此被广泛应用于微电子、光电子、航空航天、汽车制造、医疗器械等领域的精密孔洞加工中。

金属材料加工工艺中激光技术应用分析论文

金属材料加工工艺中激光技术应用分析论文金属材料加工工艺中激光技术应用分析论文引言:随着机械制造行业的高速发展,人们对于产品质量,生产效率方面的需求也得到了不断的提升,以致于现代机械制造行业中金属材料的加工工艺也逐渐成为了人们所热切讨论的话题。

不过,从当前机械制造金属材料的加工工艺现状可知,传统加工工艺普遍存在:生产效率低,技术成本高,劳动强度大等一系列的问题。

因此,本文将对其相关内容进行深入的讨论,并为此提出更加具有针对性的建议和意见。

一激光加工技术的基本概念激光,实际上就是一种特殊的光,并且还具有单色性、相干性的特点。

而所谓的激光加工技术,就是将激光聚焦到某一具体材料的表面,进而在被加工部件表面形成局部的高温,最终达到对零部件加工的目的。

运用到金属材料加工工艺中的激光加工技术有很多,比如:激光切割、激光焊接等。

总之,由于激光技术具有加工效率高,精度高的优点,因此也在一定程度上有效推进了我国工业制造行业的长远发展。

二激光加工技术应用的基本特征2.1激光加工技术应用的工艺集成性良好相比于运用到金属材料加工工艺中的其它技术,激光加工技术具有很強的工艺集成性特点。

主要体现在两方面:一方面是同一台机床可同时具备多种加工工艺,比如:切割、焊接、打孔、表面处理等;另一方面,则是同一台机床可同时实现多种工艺同步进行,甚至也能达到不同工艺分步进行的效果。

2.2激光加工技术应用的加工效率高众所周知,激光是一门新兴的技术产业,不仅可以广泛的应用到各行各业,而且还能有效提高企业的生产效率。

通过相关的研究调查就发现,激光切割的效率就要比一般技术的切割高达15倍;而激光焊接效率同样也是传统焊接的25倍;至于激光打孔效率,更是高达400多倍。

2.3激光加工技术应用的适应性强激光加工技术的优势是很多传统技术所不能媲美的,其中比较明显的一大优势特征就是适应性强。

尤其是在一些汽车生产行业,会使用到大量的金属材料,而通过激光加工技术,那些高强度材料、高熔点材料、高硬度材料都能得到有效的生产。

激光技术与材料科学课程小论文(共5篇)

激光技术与材料科学课程小论文(共5篇)第一篇:激光技术与材料科学课程小论文文章摘要:激光技术正在逐渐走向成熟,激光在各方面都有广泛的应用,在临床医学上也有着举足轻重的地位,各种先进的治疗方法中都有着激光的身影。

关键词:激光技术,临床医学正文:当第一台红宝石激光器在美国诞生,临床医学也随之发生了巨大的变革,无血手术成为可能,眼镜不再是永远的负担,肿瘤治疗更是有了新的突破!激光的发明无疑是世界的一笔非常宝贵的一笔财富。

临床上激光的用途不外乎切割、分离、汽化、溶解、烧灼、止血、凝固、封闭、压电碎石、局部辐射等,这些治疗种类就是利用激光对生物体的光热作用、压电作用和光化学作用。

但是,在实际上,无论是哪种治疗,不一定只是利用其单一作用,往往是多种作用一同作用的结果。

例如在利用紫外激光的灼烧时,主要起作用的是光热作用,但在光子能切断组织的分子结构时,光化学作用也参与其中。

此时,在该灼烧治疗中光热作用和光化学作用都起作用。

激光的种类非常繁多,在临床医学领域主要有用到一下几种激光器:二氧化碳激光器、氩离子激光器、YAG激光器、红宝石激光器、染料激光器、氪原子激光器、氮分子激光器、He-Ne激光器和ArF准分子激光器。

其中在临床医学中运用最多的是二氧化碳激光器,所发出的激光波长为10.6μm,CO2激光器的主要工作物质由CO2、氮气、氦气三种气体组成。

其中CO2是产生激光辐射的气体。

放电管中,通常输入几十mA或几百mA的直流电流。

放电时,放电管中的混合气体内的氮分子由于受到电子的撞击而被激发起来。

这时受到激发的氮分子便和CO2分子发生碰撞,N2分子把自己的能量传递给CO2分子,CO2分子从低能级跃迁到高能级上形成粒子数反转发出激光。

波长为10.6μm的CO2激光是极易被水吸收的红外光,像皮肤这样的软组织受到激光照射时,激光的能量只是被表面吸收,并没有穿越到深处。

但是,由于角质层以下的比皮肤表面的角质层含水量高,这里的水分会瞬时蒸发膨胀,从而可以进行切开、切除手术。

毕业论文:激光技术论文

激光原理与应用技术简介摘要:本文简要的介绍了一下激光的产生和发展史,简述了产生激光的基本原理和激光器的组成,并在此基础上从工业、医疗、信息、军事等几个主要领域简单介绍了激光技术的重要应用及其发展前景。

关键词:激光;辐射;光学谐振腔;激光技术引言:激光是上世纪最大的、也是最实用的发明,是与热核技术、半导体、电子计算机和航天技术相媲美的一个举世瞩目的重大科技成就。

经过50多年的发展,激光的应用已经遍及科技、经济、军事和社会发展的许多领域,远远超出了人们原有的预想:激光针灸、激光裁剪、激光切割、激光焊接、激光淬火、激光唱片、激光测距仪、激光陀螺仪、激光铅直仪、激光手术刀、激光炸弹、激光雷达、激光枪、激光炮……,在不久的将来,激光肯定会有更广泛的应用。

一、激光特性简介激光的最初中文名叫做“镭射”、“莱塞”,是它的英文名称LASER的音译,是取自英文Light Amplification by Stimulated Emission of Radiation的各单词的头一个字母组成的缩写词,意思是“受激辐射的光放大”,受激辐射是基于爱因斯坦的理论:在组成物质的原子中,有不同数量的电子分布在不同的能级上,在高能级上的电子受到某种光子的激发,会从高能级跃迁到低能级上,这时将会辐射出与激发它的光相同性质的光,而且在某种状态下,能出现一个弱光激发出一个强光的现象。

这就叫做“受激辐射的光放大”,简称激光。

激光主要有四大特性:激光高亮度、高方向性、高单色性和高相干性。

[1]亮度高——激光是当代最亮的光源,只有氢弹爆炸瞬间强烈的闪光才能与它比拟。

但是,激光的总能量并不一定很大,由于激光能量高度集中,很容易在某一微小点处产生高压和几万摄氏度甚至几百万摄氏度高温。

激光打孔、切割、焊接和激光外科手术就是利用了这一特性。

方向性好——普通光源向四面八方发光,而激光的发光方向可以限制在小于几毫弧度立体角内,这就使得在照射方向上的照度提高千万倍。

高质量激光打孔技术的研究

2、软件设计

高精度快速激光相位测距技术的软件主要包括信号处理和数据传输两部分。 信号处理部分要对接收到的信号进行放大、滤波、解调等处理,提取出相位信息。 数据传输部分要将处理后的数据传输到计算机中进行进一步处理和分析。

3、误差分析和补偿

在激光相位测距中,误差主要来自于光源的相干性、光学系统的误差、环境 噪声等。为了提高测量精度,需要对这些误差进行补偿。例如,可以采用数字信 号处理技术对光学系统的误差进行补偿,采用多次测量求平均值的方法减小环境 噪声的影响。

三、高精度快速激光相位测距技 术的应用

1、军事应用

高精度快速激光相位测距技术在军事领域的应用主要包括目标定位、导弹制 导、远程测量等。通过高精度快速激光相位测距技术,可以实现对敌方目标的精 确打击,提高作战效果。

2、航空航天应用

高精度快速激光相位测距技术在航空航天领域的应用主要包括航天器的交会 对接、地形测量、气象观测等。通过高精度快速激光相位测距技术,可以实现对 目标物体的精确测量和定位,为航空航天器的导航和观测提供重要支持。

随着人工智能技术的不断发展,智能化加工将成为高质量激光打孔技术的发 展趋势之一。通过将人工智能技术应用于高质量激光打孔技术中,可以实现自动 化生产流程和智能监控,从而提高生产效率和产品质量。

7、高效低成本加工

随着市场竞争的不断加剧和市场需求的不断变化,高效低成本加工将成为高 质量激光打孔技术的发展趋势之一。通过不断优化加工工艺参数和采用新型辅助 加工技术等手段,可以实现高效低成本的加工生产流程,从而降低生产成本和提 高市场竞争力。

二、发展趋势

随着科技的不断进步和应用需求的不断增加,高质量激光打孔技术的研究将 会不断发展。未来,高质量激光打孔技术的科学技术的不断发展,材料的性质和应用越来越多样化,要求越来越高 精度打孔的领域越来越多。未来高质量激光打孔技术的发展将朝着高精度、微小 孔洞和更细小粒度的方向发展。比如航空发动机制造中需要打高精度的微小孔洞 来提高发动机的性能和寿命;微电子制造中需要更细小的粒度来提高电路的性能 和稳定性。

激光加工技术论文--

激光加工技术的应用与发展宫梦雷黄山学院安徽黄山 245001摘要:激光加工是指利用激光束投射到材料表面产生的热效应来完成加工过程,包括激光焊接、激光切割、表面改性、激光打标、激光钻孔和微加工等。

用激光束对材料进行各种加工,如打孔、切割、划片、焊接、热处理等。

激光能适应任何材料的加工制造,尤其在一些有特殊精度和要求、特别场合和特种材料的加工制造方面起着无可替代的作用。

关键词:加工原理、发展前景、强化处理、微细加工、发展前景。

一激光加工的原理及其特点1.激光加工的原理激光加工是将激光束照射到工件的表面,以激光的高能量来切除、熔化材料以及改变物体表面性能。

由于激光加工是无接触式加工,工具不会与工件的表面直接磨察产生阻力,所以激光加工的速度极快、加工对象受热影响的范围较小而且不会产生噪音。

由于激光束的能量和光束的移动速度均可调节,因此激光加工可应用到不同层面和范围上。

激光加工的特点激光具有的宝贵特性决定了激光在加工领域存在的优势:①由于它是无接触加工,并且高能量激光束的能量及其移动速度均可调,因此可以实现多种加工的目的。

②它可以对多种金属、非金属加工,特别是可以加工高硬度、高脆性、及高熔点的材料。

③激光加工过程中无“刀具”磨损,无“切削力”作用于工件。

④激光加工过程中,激光束能量密度高,加工速度快,并且是局部加工,对非激光照射部位没有影响或影响极小。

因此,其热影响区小,工件热变形小,后续加工量小。

⑤它可以通过透明介质对密闭容器内的工件进行各种加工。

⑥由于激光束易于导向、聚集实现作各方向变换,极易与数控系统配合,对复杂工件进行加工,因此是一种极为灵活的加工方法。

⑦使用激光加工,生产效率高,质量可靠,经济效益好。

例如:①美国通用电器公司采用板条激光器加工航空发动机上的异形槽,不到4H即可高质量完成,而原来采用电火花加工则需要9H以上。

仅此一项,每台发动机的造价可省5万美元。

②激光切割钢件工效可提高8-20倍,材料可节省15-30%,大幅度降低了生产成本,并且加工精度高,产品质量稳定可靠。

激光打孔案例分析报告范文

激光打孔案例分析报告范文一、案例背景本案例分析的对象是一款用于汽车发动机部件的铝合金材料。

该部件需要在特定位置进行精确打孔,以适应后续的装配和功能需求。

传统的机械打孔方法存在加工精度低、效率慢、易损伤材料等问题,因此选择激光打孔技术进行加工。

二、激光打孔技术概述激光打孔技术基于激光的高能量密度特性,通过聚焦系统将激光束聚焦到材料表面,形成极小的热影响区域。

激光束的高热能迅速将材料熔化或汽化,形成孔洞。

激光打孔具有加工速度快、精度高、热影响区域小、可加工硬脆材料等优点。

三、案例需求分析1. 加工材料:铝合金2. 加工精度:±0.05mm3. 孔径要求:φ2mm4. 孔深要求:5mm5. 加工效率:每小时至少完成100个孔的加工6. 表面质量:无明显熔渣,无裂纹四、激光打孔工艺参数选择1. 激光类型:脉冲激光2. 激光功率:100W3. 脉冲宽度:20ns4. 脉冲频率:10kHz5. 聚焦系统:F-theta镜头,焦距100mm6. 工作台移动速度:根据实际加工效率调整五、激光打孔过程1. 材料准备:将铝合金材料固定在工作台上,确保材料平整无倾斜。

2. 激光参数设置:根据工艺参数要求设置激光器的各项参数。

3. 打孔过程:启动激光器,激光束通过聚焦系统聚焦在材料表面,形成孔洞。

4. 过程监控:通过CCD摄像头实时监控打孔过程,确保加工精度和质量。

5. 后处理:打孔完成后,对孔洞进行清洗,去除可能存在的熔渣。

六、案例结果分析1. 加工精度:通过精密测量仪器检测,孔径和孔深均在要求范围内,满足加工精度要求。

2. 加工效率:实际加工速度达到每小时120个孔,超出预期效率。

3. 表面质量:孔洞表面光滑,无明显熔渣和裂纹,满足质量要求。

4. 材料损伤:材料背面无损伤,热影响区域控制在最小范围内。

七、案例总结通过本次激光打孔案例分析,我们验证了激光打孔技术在铝合金材料加工中的高效性和优越性。

激光打孔不仅满足了高精度和高效率的加工需求,而且保证了加工质量,减少了材料损伤。

激光钻孔的机理及其应用研究

激光钻孔的机理及其应用研究激光技术是近年来获得广泛关注的先进技术之一。

激光的独特性质使其应用范围非常广泛,其中激光钻孔技术是激光应用的一个非常重要的领域。

激光钻孔技术是利用激光束对材料进行灼烧和消融来实现钻孔的技术。

在加工过程中,激光束能量集中在钻头上,就像一把割刀在材料上切割。

由于激光的特殊性质,它可以轻松地通过材料表面,即使在材料表面之下形成的孔洞也非常精确和完整。

而且激光钻孔钻出来的孔洞尺寸和形状可以非常精确地控制。

激光钻孔的机理是光与物质的相互作用。

在激光钻孔时,激光所产生的能量被吸收并转化为热能,从而使材料温度升高,并产生熔融、汽化或化学反应。

随着材料的加温,原子和分子开始不断地振动和碰撞。

当温度达到某个特定的阈值时,材料开始发生熔化或汽化。

这是因为热分子的运动能量超过了材料的结合能。

此时,激光束的功率越大、聚焦度越高,材料的熔化或汽化速度就越快。

激光钻孔技术是一种高精密、高效率、高品质的钻孔技术。

与传统的机械加工方法相比,激光钻孔的优势明显:例如在微小孔洞的加工中,激光钻孔可以实现更高的精度和灵活性;在硬质材料的加工中,激光钻孔也非常适用;而且激光钻孔不需要使用钻头,减少了钻头磨损与成本。

激光钻孔技术的应用非常广泛。

在航空航天、汽车制造、电子元器件、微电子技术、医疗器械、光电子技术等领域都有广泛应用。

例如,激光制造微精密组件和机械结构的加工、激光打孔制造机电一体化元件、激光钻孔实现精密雕刻以及高档家具等室内装饰的制造等。

在微电子技术方面,激光钻孔技术已经取得了一定的发展。

激光钻孔技术在微电子器件制造中有非常重要的应用,例如:铜线、背透光机芯、晶体管等器件的制作。

激光钻孔技术可以在微处理器芯片上加工出相应的结构,同时它还能够加工出精细的微孔和微凸台,由此实现了高密度电路的制造。

总之,激光钻孔技术是一种高效率、高精度的钻孔技术。

它的应用范围非常广泛,可以满足各种复杂的加工需求。

由于激光钻孔技术的优越性,激光技术在未来的发展中也将会得到广泛的应用和推广。

激光打孔

激光打孔技术摘要:激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。

随着近代工业和科学技术的迅速发展,使用硬度大、熔点高的材料越来越多,而传统的加工方法已不能满足某些工艺需求, 而用激光打孔则不难实现。

激光打孔具有速度快,效率高,经济效益好的优点。

本文首先介绍了激光打孔的原理、又从其特点、分类、应用等方面具体说明了激光打孔工艺。

关键词:激光;打孔Abstract: Laser punch is the earliest to practical application in laser processing technology, Laser processing is one of the main application fields. Along with modern industry and the rapid development of science and technology, the use of hardness, high melting point of materials is more and more, while the traditional processing method already cannot satisfy some process requirements, And it is not difficult to realize the laser punch. Laser punch has characteristics of fast speed, high efficiency, and the economic benefit is good advantage. This paper firstly introduces the principle of laser drilling, and from its characteristics, classification, application specific instructions for the laser punch process.Key words: Laser; punch1前言自从1960年第一台红宝石激光器问世以来,1962年就率先用于对刀片的打孔,开创了激光打孔应用的先例。

围绕25微米和35微米通孔的激光钻孔展开分析

围绕25微米和35微米通孔的激光钻孔展开分析前言笔者这几个月走访了不少企业,碰到很多非常资深的电路板专家,交流中受益匪浅。

只是有些小遗憾,很多电路板专家对激光这个冷门方向还不熟悉,因此有必要把一些激光方面的东西慢慢讲清楚,本文围绕25微米和35微米通孔的激光钻孔展开。

一、目前25微米和35微米通孔传统钻孔方式一般紫外激光钻孔机,会把激光光斑设置在15微米~25微米之间,因此要钻25微米的通孔,基本上都是直接烧孔方式加工。

所谓烧孔方式加工,就是振镜跳转到待加工孔位就定住,激光出光,直接把铜箔和PI击穿,形成25微米通孔。

对于35微米通孔,则有两种情况,一种情况是调整一下外光路和激光参数或者采取激光焦点离焦的做法,让激光对铜箔的有效光斑加大到35微米,采用和25微米通孔钻孔一样的烧孔方式加工,这样可以快速烧出需要的通孔,然后让外光路调整回来或者激光焦点回到焦点位置,使得激光焦点恢复正常光斑大小,再把定位孔和其他孔加工一遍,其实也是采用了两次加工的思路。

这个思路最大问题是整体精度会受到影响,且通孔会过热。

另一种投机取巧的方法是采用括弧旋切方式进行旋切加工,例如光斑20微米,要旋切35微米直径通孔,那么激光焦点中心旋切直径是35微米-20微米=15微米,这已经超越了一般振镜的有精度的切割范围,因此,实际上其钻孔轨迹是弯月亮的形状,这是振镜旋切能力不足造成的。

二、25微米和35微米通孔传统方式钻孔的缺陷对于25微米和35微米通孔的烧孔方式钻孔,毫疑问,有以下可能缺陷产生:1.微孔入口和出口毛刺由于激光是定点烧孔,因此等离子体很强,孔口毛刺很多,这一点很容易理解。

2.微孔入口和出口不规则,圆度不好激光定点烧孔,孔口形状与光斑形状密切相关,同时与等离子体形状相关,而等离子体的建立是随机的,因此微孔孔口形状也是在变化,圆度不好。

3.孔内铜箔与PI分层激光定点烧孔,激光能量非常集中,等离子体也非常集中,这样铜箔受热很严重,很容易造成铜箔和PI严重分层,这种分层属于严重品质不良。

关于二阶激光孔钻孔加工技术的研究与应用

关于二阶激光孔钻孔加工技术的研究与应用纪龙江【摘要】激光钻孔加工技术的产生与飞速发展是PCB行业技术发展的显著标志,是PCB钻孔技术发展的革命。

目前业界激光钻孔加工普遍使用CO2激光钻孔机,由于CO2激光能量受脉冲周期、脉冲波形、脉冲宽度、PCB表面处理工艺、激光孔的类别/结构等因素的影响,孔底树脂残留、孔形异常、孔底铜箔击穿、孔壁玻璃丝布突起等一系列品质问题随之而来,这其中,以“击穿爆孔”问题最为突出、危害最大。

本文主要针对击穿爆孔的问题展开技术研究与改善。

%Laser drilling and processing technology in production and their rapid development is the signiifcant symbol of technology development of PCB industry, which is the development of PCB drilling technology revolution. At present, the industry generally use CO2 laser drilling. As the CO2 of laser energy is affected by pulse period, pulse waveform, pulse width, PCB surface treatment and laser hole category/structure, and other factors, the defects such as the bottom of the hole resin residues, hole shape abnormality, hole bottom copper foil breakdown and the hole wall of glass cloth protrusions etc. come up, in which, the breakdown hole is the most prominent, and has the biggest harm. This paper mainly aimed at the breakdown hole defect research and improvement.【期刊名称】《印制电路信息》【年(卷),期】2014(000)012【总页数】4页(P14-16,26)【关键词】激光钻孔;激光脉冲;爆孔【作者】纪龙江【作者单位】大连崇达电路有限公司,大连 116600【正文语种】中文【中图分类】TN411 前言随着PCB技术水平的不断提高和大规模和超大规模集成电路的广泛应用,对于大量HDI电路中的埋/盲孔,普通机械数控钻床不能满足要求,必须采用激光钻孔加工技术。

激光打孔系统设计

第一章激光打孔系统概述1.1 激光的特性激光的应用领域根据激光的特性而确定。

概括地说,激光有四大特性:单色性、相干性、方向性和高能量密度[]2。

1.激光的单色性激光器所发出的激光具有其它光源的光所难以达到的、极高的单色性,这是由于构成激光的谐振腔的反射镜具有波长选择性,并且利用原子固有能级跃迁的结果。

激光是受激发射的,它的频率宽度很窄,比普通光源(如氪灯)的频率宽度要窄几个数量级。

因此,激光单色性比普通光源单色性要好得多。

2. 激光的相干性相干性是区别激光与普通光源的重要特征。

当两列振动方向相同、频率相同、相位固定的单色波迭加后,光的强度在迭加区域不是均匀分布的,而是在一些地方有极大值,一些地方有极小值。

这种在迭加区域出现的强度稳定的强弱分布的现象称为光的干涉现象,即这两列光波具有相干性。

在普通光源中,各发光中心是自发辐射,彼此相互独立,基本上没有相位关系,因此很难有恒定的相位差,相干性很差;而激光是受激辐射占优势,加上谐振腔的作用,各发光中心是相互密切联系的,在较长时间内有恒定的相位差,能形成稳定的干涉条纹,所以激光的相干性好。

3. 激光的方向性激光束的方向性好亦即光线的发散度小,是因为从谐振腔发出的只能是反射镜多次反射后无法显著偏离谐振腔轴线的光波。

由于不同激光器的工作物质类型和均匀性、光腔类型和腔长、激励方式以及激光器的工作状态不同。

一般气体激光器由于工作物质有良好均匀性,并且腔长一般较大,所以有最好的方向性,发散角可以达到10-3rad;固体激光器方向性较差,发散角一般在10-2rad量级。

当然,通过外光路系统的改进(如加望远镜系统),也可以改善其方向性。

激光束的空间相干性和方向性对它的聚集性能有重要影响。

4. 激光的高能量密度激光束也和其它光束一样,可以通过凸镜或金属反射镜加以聚焦。

经聚焦后,可以将激光的巨大能量聚焦到直径为光波波长量级的光斑上,形成极高的能量密度,例如了产生的105~1013W/cm2功率密度(辐照度)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光打孔技术班级:XX 作者:周欣指导老师:XX摘要: 激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。

随着近代工业和科学技术的迅速发展,使用硬度大、熔点高的材料越来越多,而传统的加工方法已不能满足某些工艺需求, 而用激光打孔则不难实现。

激光束在空间和时间上的高度集中,可以将光斑直径缩小到微米级从而获得很高的功率密度,几乎可以对任何材料进行激光打孔。

关键词: 激光打孔一.激光打孔的原理激光束打孔机一般由固体激光器、电气系统、光学系统和三坐标移动工作台等四大部分组成。

1)固体激光器工作原理当激光工作物质钇铝石榴石受到光泵(激励脉冲氙灯)的激发后,吸收具有特定波长的光,在一定条件下可导致工作物质中的亚稳态粒子数大于低能级粒子数,这种现象称为粒子数反转。

一旦有少量激发粒子产生受激辐射跃迁,就会造成光放大,再通过谐振腔内的全反射镜和部分反射镜的反馈作用产生振荡,最后由谐振腔的一端输出激光。

激光通过透镜聚焦形成高能光束照射在工件表面上,即可进行加工。

2)电气系统包括对激光器供给能量的电源和控制激光输出方式(脉冲式或连续式等)的控制系统。

在后者中有时还包括根据加工要求驱动工作台的自动控制装置。

3)光学系统的功能是将激光束精确地聚焦到工件的加工部位上。

为此,它至少含有激光聚焦装置和观察瞄准装置两个部分。

4)投影系统用来显示工件背面情况,在比较完善的激光束打孔机中配备。

5)工作台由人工控制或采用数控装置控制,在三坐标方向移动,方便又准确地调整工件位置。

工作台上加工区的台面用玻璃制成,因为不透光的金属台面会给检测带来不便,而且台面会在工件被打穿后遭受破坏。

工作台上方的聚焦物镜下设有吸、吹气装置,以保持工作表面和聚焦物镜的清洁。

二、激光打孔的特点激光打孔是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。

随着近代工业和科学技术的迅速发展,使用硬度大、熔点高的材料越来越多,而传统的加工方法已不能满足某些工艺需求。

例如,在高熔点金属钼板上加工微米量级孔径,在硬质碳化钨上加工几十微米的小孔;在红、蓝宝石上加工几十微米的深孔以及金刚石拉丝模具、化学纤维的喷丝头等。

这一类的加工任务用常规的机械加工方法很难,有时甚至是不可能的,而用激光打孔则不难实现。

激光束在空间和时间上的高度集中,可以将光斑直径缩小到微米级从而获得很高的功率密度,几乎可以对任何材料进行激光打孔。

激光打孔技术与机械钻孔、电火花加工等常孔打孔手段相比,具有显著的优点:(1)激光打孔速度快,效率高,经济效益好由于激光打孔是利用功率密度为l07-109W/cm2的高能激光束对材料进行瞬时作用,作用时间只有0.001-0.00001s,因此激光打孔速度非常快。

将高效能激光器与高精度的机床及控制系统配合,通过微处理机进行程序控制,可以实现高效率打孔。

在不同的工件上激光打孔与电火花打孔及机械钻孔相比,效率提高l0-1000倍。

(2)激光打孔可获得大的深径比小孔加工中,深径比是衡量小孔加工难度的-个重要指标。

对于用激光束打孔来说,激光束参数较其它打孔方法草便于优化,所以可获得比电火花打孔及机械钻孔大得多的深径比。

一般情况下,机械钻孔和电火花打孔所获得的深径比值不超过10。

(3)激光打孔可在硬、脆、软等各类材料上进行高能量激光束打孔不受材料的硬度、刚性、强度和脆性等机械性能限制,它既适于金属材料,也适于一般难以加工的非金属材料,如红宝石、蓝宝石、陶瓷、人造金刚石和天然金刚石等。

由于难加工材料大都具有高强度、高硬度、低热导率、加工易硬化、化学亲和力强等性质,因此在切削加工中阻力大、温度高、工具寿命短,表面粗糙度差、倾斜面上打孔等因素使打孔的难度更大。

而用激-光在这些难加工材料上打孔,以上问题将得到解决。

我国钟表行业所用的宝石轴承几乎全部是激光打孔。

人造金刚石和天然金刚石的激光打孔应用也非常普遍。

用YAG激光在厚度为5.5mm的硬质合金上打孔,深径比高达l4:1,而在1l.5mm 厚的65Mn上可打出深径比为l9:1的小孔。

在l0mm厚的坚硬的氮化硅陶瓷上可容易地打出直径为0.6mm的小孔,这都是常规打孔手段无法办到的。

特别是在弹性材料上,由于弹性材料易变形,很难用一般方法打孔。

(4)激光打孔无工具损耗激光打孔为无接触加工,避免了机械钻打微孔时易断钻头的问题。

用机械钻加工直径为0.8mm以下的小孔,即使是在铝这样软的材料上,也常常出现折断钻头的问题,这不仅造成工具损耗而加大成本,而且会因钻头折断致使整个工件报废。

如果是在群孔板的加工中出现钻头折断,将使问题更为严重。

在这种情况下,去除折断钻头的最好方法也仍然是激光打孔。

当然此时的激光打孔设备必须具备精密的瞄准装置,以便准确无误地打掉折断的钻头。

(5)激光打孔适合于数量多、高密度的群孔加工由于激光打孔机可以和自动控制系统及微机配合,实现光、机、电一体化,使得激光打孔过程准确无误地重复成千上万次。

结合激光打孔孔径小、深径比大的特点,通过程序控制可以连续、高效地制作出小孔径、数量大、密度高的群孔板,激光加工出的群孔板的密度比机械钻孔和电火花打孔的群孔板高1-3个数量级,例如,食品、制药行业使用的过滤片厚度为1-3mm,材料为不锈钢,孔径为0.3-0.8mm,密度为l0-100孔/cm2。

(6)用激光可在难加工材料倾斜面上加工小孔对于机械打孔和电火花打孔这类接触式打孔来说,在倾斜面上特别是大角度倾斜面上打小孔是极为困难的。

倾斜面上的小孔加工的主要问题是钻头入钻困难,钻头切削刃在倾斜平面上单刃切削,两边受力不均,产生打滑难以入钻,甚至产生钻头折断。

如果为高强度、高硬度材料,打孔几乎是不可能的,而激光却特别适合于加工与工件表面成6o-90o角的小孔,即使是在难加工材料上打斜孔也不例外。

另外,由于激光打孔过程与工件不接触,因此加工出来的工件清洁,没污染。

因为这种打孔是一种蒸发型的、非接触的加工过程,它消除了常规热丝穿孔和机械穿孔带来的残渣,因而十分卫生。

而且激光加工时间短,对被加工的材料氧化、变形、热影响区域均较小,不需要特列保护。

激光不仅能对置于空气中的工件打孔,而且也能对置于真空中或其它条件下的工件进行打孔。

三、激光打孔的分类1、复制法激光束以一定的形状及精度重复照射到工件固定的一点上,在和辐射传播方向垂直的方向上,没有光束和工件的相对位移。

复制法包括单脉冲和多脉冲。

目前一般采用多脉冲法,其特点是可使工件上能量的横向扩散减至最小,并且有助于控制孔的大小和形状。

毫秒级的脉冲宽度可以使足够的热量沿着孔的轴向扩散,而不只被材料表面吸收。

激光束形状可用光学系统获得。

如在聚焦光束中或在透镜前方放置一个所需形状的孔栏,即可以打出异形孔。

2、轮廓迂回法加工表面形状由激光束和被加工工件相对位移的轨迹决定。

用轮廓迂回法加工时,激光器既可以在脉冲状态下也可以在连续状态下工作。

用脉冲方式时,由于孔以一定的位移量连续的彼此迭加,从而形成一个连续的轮廓。

采用轮廓加工,可把孔扩大成具有任意形状的横截面。

四、激光打孔设备1、激光打孔用激光器激光器是激光打孔设备的重要组成部分,它的主要作用是将电源系统提供的电能以一定的转换效率转换成激光能。

按激光器工作物质性质,可分为气体激光器和固体激光器。

用于打孔的气体激光器主要有二氧化碳激光器,而用于打孔的固体激光器主要有红宝石激光器、钕玻璃激光器和YAG激光器。

二氧化碳激光器有许多独特的优点,它的转换效率高于其它激光器,可以为许多非金属材料(如有机玻璃、塑料、木材、多层复合板材、石英玻璃等)所吸收。

更为重要的是,二氧化碳激光器与其他激光器相比,可以进行大功率输出。

当与其他技术配合时,可以实现高速打孔,最高速度可达100孔/秒,这是其他激光器很难做到的。

虽然如此,但由于二氧化碳激光器的对焦、调光都不方便,设备一次性投资也比较大,在激光打孔设备中不及其他三种激光器应用普遍。

固体激光器以其独特的优点在激光打孔中得到广泛的应用。

它的主要优点是:(1)输出波长短。

(2)输出的光可用普通的光学材料传递。

(3)整机体积小,使用维护方便,价格低于二氧化碳激光器。

2、激光打孔用机床激光打孔用机床简单又通用的形式为三维机床。

两维运动在水平面,以X、Y表示,两坐标轴相互垂直,第三维Z轴与Z-Y平面垂直。

每一维可通过步进电机带动滚珠丝杠在直线滚珠导轨上运行,它的精度由丝杠的精度和滚珠导轨的精度确定。

如果配以微处理机系统,三维机床就可以完成平面内各种孔及一定范围内群孔的激光加工。

当需要在管材或桶形材料进行系列孔的加工时,机床应具有五维功能,除了前面提到的三维以外,增加的两维是X-Y 平面360度的旋转,我们定义它为A轴,X-Y平面在Z方向上的0-90度倾斜,我们定义它为B轴。

这样多种类型的激光打孔加工,五维工作台都能胜任。

在需要节省设备投入的情况下,可将B轴的数控改为手动。

这样既能节约资金,也基本能完成所有的打孔任务。

3、激光打孔整机设备近年来,国内外激光打孔机整机水平处在一个迅速发展的阶段,激光器输出功率逐渐提高,脉冲宽度越来越窄,频率范围越来越宽,其他参数也越来越趄着有利于打孔的方向发展。

导光系统和激光打孔机的控制部分的柔性不断提高,使得打孔范围不断扩大。

目前国内已形成商品的激光打孔机有几十种,除了大专院校和科研院所之外,专门经营制造激光设备的公司也逐渐增多。

这表明中国的激光加工正朝着产业化方向发展。

五、激光打孔工艺1、工艺过程第一步,详细了解打孔材料及打孔要求。

第二步,模拟实验与检测。

第三步,设计便利、快捷的工装夹具。

第四步,程序设计。

第五步,实施有效的打孔加工及必要的检测。

2、影响打孔质量的主要参数激光打孔的过程是激光和物质相互作用的极其复杂的热物理过程。

因此,影响激光打孔质量的因素很多。

为了获得高质量的孔,应根据激光打孔的一般原理和特点,对影响打孔质量的参数进行分析和了解。

这些参数包括:激光脉冲的能量,脉冲宽度,离焦量,脉冲激光的重复频率,被加工材料的性质。

3、辅助工艺为了提高激光打孔的精度,有时需要采用一些辅助的工艺工序和工艺措施,包括:(1)在工件的表面施加一个正向压力,或是在工件的反面装一个低压仓,可有助于打孔过程中清除汽化材料并增加液相的排出。

(2)在工件下面的安全位置装一个光电探测器,可以及时探测到工件穿透与否。

(3)利用液体薄膜或金属铂覆盖工件,能够使孔的锥度减小,并防止液相飞溅。

(4)为了及时防止熔化物积聚在孔里,可以把汽化温度低于被加工材料熔化温度的物质放到被加工工件的后面。

(5)利用激光作为加工工具在工件上打毛孔,再用其它方法达到所需要的精度。

目前一般采用的有金刚砂的机械加工,用冲头、金属丝进行孔径精加工,化学腐蚀方法等等。

六、激光打孔的应用领域及应用举例激光打孔主要应用在航空航天、汽车制造、电子仪表、化工等行业。