行车自动投料系统

项目一、自动送料装车控制系统的设计、安装与调试

项目一、自动送料装车控制系统的设计、安装与调试一、系统示意图如下图:控制要求:如上图所示,初始状态时红灯L2灭,绿灯L1亮,表示允许汽车进来装料,此时料斗K2、电动机M1、M2、M3皆为OFF。

汽车到来时(用S2开关接能表示),L2亮、L1灭。

M3运行,M2在M3电动机通2S后运行,M1在M2通2S后运行。

再延时2S后,料斗K2打开出料。

当汽车装满后(用S2为“0”表示),料斗K2关闭,电动机M2延时2S后停止,M2在M1停2S后关,M3在M2停2S 后关。

此时,L1亮、L2灭,表示汽车可以开走。

S1是料斗中料位检测开关,其闭合“1”表示料满,K2可以打开;S1断开时表示无料,K1可以打开,K2不可以打开。

二、实训目的:1)熟练掌握控制要求的分析。

2)熟练掌握复杂程序的设计。

3)熟练掌握程序的调试。

三、实训器材:1)FX-20P简易编辑器一个。

2)三菱FX系列PLC一台。

3)RS-232数据通信线一条。

4)送料控制单元一块。

5)导线若干。

四、根据以上信息,列出I/O分配表:五、器件型号表:六、根据I/O分配表可画出电路图;123456A BC D 123456CDAB校 对审 核设 计日 期第 张共张图 号机电工程分院FU1FU2FU3FUKM1KM2KM3PLCFRFR FR XT 端子板自动送料装车系统-安装布置图线糟线糟线糟4409.12.16赵德总七、根据顺序功能图可画出梯形图:八、指令表及调试说明:调试说明:在我们的几番讨论下,在我们的多次试验调试下,这个程序终于被我们调试出来了,在这个过程中,我们遇到了问题,例如说,在按下S1时,K1打开,这时K2不能打开,当S2按下时,小车运行,电动机逐个运行,到达落料口进行落料。

在结束的时候,电动机逐个停止。

但是我们没有考虑到急停,就是说我们要小车停下的时候,整个系统都应该停下的,但是我们按下S2让它停的时候,只是不再继续,但有的电动机还是运行的。

车架纵梁自动上料装置

随

定 点 下降 卸料 :等待 随行 铆接车 从

循环 地面起 始 出 口驶 入地 面车 架铆接 线

时 ,操纵 遥控 按钮起 吊行车随 铆接 线 向

图2 吊爪链 传动机构

前 ,同时前 后 吊爪 下落 ,当担 在 吊爪 上 的左右纵 梁落至随 行铆接车 上后 ,操纵 遥控按钮 使 吊爪 改变姿 态 ,由吊爪姿态 1 改变 为 吊爪姿态2 ,同时前后 吊 爪上升 ,起 吊行车 返 回。

用。

自动 上料起 吊行车解决 了 吊运纵梁 上线时上卸挂 钩 繁杂过程 ,操纵者 可远距离遥 控起 吊行车 实施取料 与放

料一套完 整动作 ,节省 了频繁 地往返时 间 ,自动上料 起

吊行车整 套动作采 用电动控制 系统 ,操 作方便 ,安全 可

靠。

起吊行车工的生产运行

车 架 纵 梁 自动 上 料 起 吊行 车 的 工 作 状 态 如 图 3 所 示 ,操作者通 过操纵遥 控器按钮 控制 自动 上料起 吊行车

架 铆接线 为垂直 循环地 面链式输 送 线 ,输送 形式 为连续式 ,为 了便于铆 接流水 作业 ,沿

整 条线上 排列着 随行铆 接车 ,随行铆 接车通 过 自身底部 的销轴 与循环地 面链连 接构成连 动 体 ,在 生产过 程 中随 行铆接 车随线 而动 ,周而 复始地从 地下到 地面运 行 。在 铆接线 上 排 列的随 行铆接 车是 由生产节 拍并根 据车架 铆接 工位排序 的 ,每 一个铆 接工位 为一个分

图1 车架纵梁自动上料起吊行车整体机构

1 接 杆 2叉杆体 3 层 底板 4悬 吊滚轮 5驱 动滚 轮 6 行使 驱动 装置 7上 固定铰 链座 . 连 . . 顶 . . . .

自动送料装车系统

⾃动送料装车系统PLC⼤型设计任务书⾃动送料撞车系统系别:电⽓⼯程系班级:电⽓1004班姓名:蔡英杰指导⽼师:前⾔送料⼩车控制系统采⽤了PLC控制,从⾃动装车送料⼩车的⼯艺流程来看,它的控制系统属于⾃动和⼿动控制相结合的系统。

传统的运料⼩车⼤都是继电器控制,⽽继电器控制有着接线繁多,故障率⾼的缺点,且维护维修不易等缺点。

作为⽬前国内控制市场上的主流控制器,PLC在市场、技术、⾏业影响等⽅⾯有重要作⽤,利⽤PLC控制来代替继电器控制已是⼤势所趋。

在国际上PLC迅速发展的形势下,我国多数PLC⼚家还没有拥有⾃主知识产权,能够参与国际竞争的PLC产品,其中之⼀就是研发实⼒不够。

虽然资⾦投⼊、⽣产和质量管理等因素也占有⾮常⼤的⽐重,但对产品的质量起着决定性作⽤的是研发投⼊、研发成果产品化以及⽣产⼯艺等。

⽽技术则是贯穿着其中每⼀个环节,PLC核⼼技术的开发、产品的后续开发、⽣产⼯艺的技术⽔平是决定产品质量的前提,如何在技术上进⼀步增强⾃⼰的实⼒,将是国产品牌取得市场竞争优势的关键。

依据得到的样本分析,初步得出正在使⽤的众多PLC的品牌中,西门⼦、三菱及omron占据绝对的优势,60%左右的⽤户使⽤了这些品牌的PLC产品,⽽rockwell/ab、ge-fanuc和富⼠等品牌也占有相当的市场份额。

我国可编程控制器的引进、应⽤、研制、⽣产是伴随着改⾰开放开始的。

最初是在引进设备中⼤量使⽤了可编程控制器。

接下来在各种企业的⽣产设备及产品中不断扩⼤了PLC的应⽤。

⽬前,我国⾃⼰已可以⽣产中⼩型可编程控制器。

上海东屋电⽓有限公司⽣产的CF系列、杭州机床电器⼚⽣产的DKK及D系列、⼤连组合机床研究所⽣产的S系列、苏州电⼦计算机⼚⽣产的YZ系列等多种产品已具备了⼀定的规模并在⼯业产品中获得了应⽤。

此外,⽆锡华光公司、上海乡岛公司等中外合资企业也是我国⽐较著名的PLC⽣产⼚家。

可以预期,随着我国现代化进程的深⼊,PLC在我国将有更⼴阔的应⽤天地。

自动配料装车系统控制

自动配料装车系统控制一、控制要求1.总体控制要求:如面板图所示,系统由料斗、传送带、检测系统组成。

配料装置能自动识别货车到位情况及对货车进行自动配料,当车装满时,配料系统自动停止配料。

料斗物料不足时停止配料并自动进料。

2.打开“启动”开关,红灯L2灭,绿灯L1亮,表明允许汽车开进装料。

料斗出料口D2关闭,若物料检测传感器S1置为OFF(料斗中的物料不满),进料阀开启进料(D4亮)。

当S1置为ON(料斗中的物料已满),则停止进料(D4灭)。

电动机M1、M2、M3和M4均为OFF。

3.当汽车开进装车位置时,限位开关SQ1置为ON,红灯信号灯L2亮,绿灯L1灭;同时启动电机M4,经过1S后,再启动M3,再经2S后启动M2,再经过1S最后启动M1,再经过1S后才打开出料阀(D2亮),物料经料斗出料。

4.当车装满时,限位开关SQ2为ON,料斗关闭,1S后M1停止,M2在M1停止1S后停止,M3在M2停止1S后停止,M4在M3停止1S后最后停止。

同时红灯L2灭,绿灯L1亮,表明汽车可以开走。

5.关闭“启动”开关,自动配料装车的整个系统停止运行。

二、面板图三、功能指令使用及程序流程图1.增/减计数器指令使用增/减计数指令(CTUD),在每一个增计数输入(CU)从低到高时增计数;在每一个减计数输入(CD)从低到高时减计数。

当当前值大于或者等于预置值(PV)时,计数器位(C0)接通。

否则,计数器关断。

当复位输入端(R)接通或者执行复位指令时,计数器被复位。

当达到预置值(PV)时,CTUD计数器停止计数。

2.程序流程图四、端口分配及接线图2.PLC外部接线图五、操作步骤1.检查实训设备中器材及调试程序。

2.按照I/O端口分配表或接线图完成PLC与实训模块之间的接线,认真检查,确保正确无误。

3.打开示例程序或用户自己编写的控制程序,进行编译,有错误时根据提示信息修改,直至无误,用PC/PPI通讯编程电缆连接计算机串口与PLC通讯口,打开PLC主机电源开关,下载程序至PLC中,下载完毕后将PLC的“RUN/STOP”开关拨至“RUN”状态。

基于PLC的自动送料装车控制系统的设计

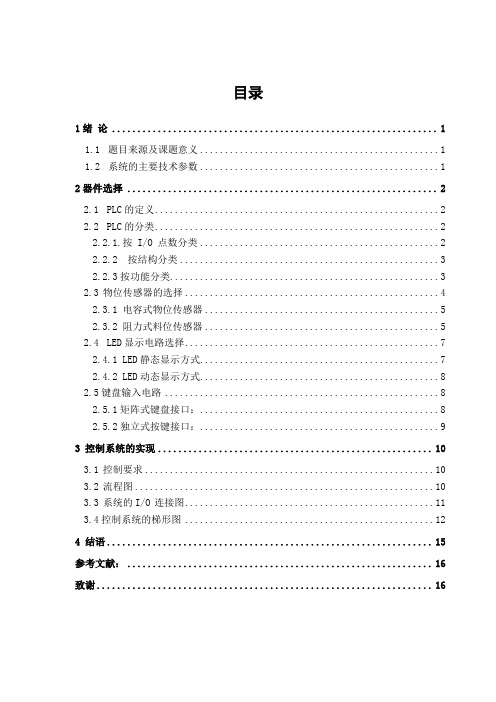

目录1绪论 (1)1.1题目来源及课题意义 (1)1.2系统的主要技术参数 (1)2器件选择 (2)2.1PLC的定义 (2)2.2PLC的分类 (2)2.2.1.按 I/O 点数分类 (2)2.2.2 按结构分类 (3)2.2.3按功能分类 (3)2.3物位传感器的选择 (4)2.3.1 电容式物位传感器 (5)2.3.2 阻力式料位传感器 (5)2.4LED显示电路选择 (7)2.4.1 LED静态显示方式 (7)2.4.2 LED动态显示方式 (8)2.5键盘输入电路 (8)2.5.1矩阵式键盘接口: (8)2.5.2独立式按键接口: (9)3 控制系统的实现 (10)3.1控制要求 (10)3.2流程图 (10)3.3系统的I/O连接图 (11)3.4控制系统的梯形图 (12)4 结语 (15)参考文献: (16)致谢 (16)1 绪论1.1 题目来源及课题意义随着科学技术的日新月异,自动化程度要求越来越高,原有的生产装料装置远远不能满足当前高度自动化的需要。

减轻劳动强度,保障生产的可靠性、安全性,降低生产成本,减少环境污染、提高产品的质量及经济效益是企业生成所必须面临的重大问题。

基于PLC的自动送料装车控制系统可以解决上述问题,因此对它的设计具有了现实可能性。

自动运料车工作原理及技术要求该自动送料装车系统的操作过程是:在允许汽车开进后,汽车到达指定位置(由传感器进行相应的位置检测),此时可以起动控制系统。

首先送料皮带最上层的电动机动作,经过等时间间隔,下层送料皮带的各电动机依次动作。

当最后一台送料皮带的电动机动作一定的时间后,装满料的料斗打开进行自动装料。

当汽车装满料后,料斗关闭,各电动机由下至上经过等间隔依次停止,汽车开走,完成一次装车。

控制系统返回初始状态,等待下一次装料。

根据实际系统的操作过程,设计了以下的模拟过程:初始状态:红灯L1 灭,绿灯L2 亮,表示允许汽车开进装车。

汽车开进到位后(用S2 接通表示),L1 亮,L2 灭。

基于MCGS组态小车自动运料系统

基于MCGS组态⼩车⾃动运料系统毕业设计(论⽂)原创性声明和使⽤授权说明原创性声明本⼈郑重承诺:所呈交的毕业设计(论⽂),是我个⼈在指导教师的指导下进⾏的研究⼯作及取得的成果。

尽我所知,除⽂中特别加以标注和致谢的地⽅外,不包含其他⼈或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历⽽使⽤过的材料。

对本研究提供过帮助和做出过贡献的个⼈或集体,均已在⽂中作了明确的说明并表⽰了谢意。

作者签名:⽇期:指导教师签名:⽇期:使⽤授权说明本⼈完全了解⼤学关于收集、保存、使⽤毕业设计(论⽂)的规定,即:按照学校要求提交毕业设计(论⽂)的印刷本和电⼦版本;学校有权保存毕业设计(论⽂)的印刷本和电⼦版,并提供⽬录检索与阅览服务;学校可以采⽤影印、缩印、数字化或其它复制⼿段保存论⽂;在不以赢利为⽬的前提下,学校可以公布论⽂的部分或全部内容。

作者签名:⽇期:学位论⽂原创性声明本⼈郑重声明:所呈交的论⽂是本⼈在导师的指导下独⽴进⾏研究所取得的研究成果。

除了⽂中特别加以标注引⽤的内容外,本论⽂不包含任何其他个⼈或集体已经发表或撰写的成果作品。

对本⽂的研究做出重要贡献的个⼈和集体,均已在⽂中以明确⽅式标明。

本⼈完全意识到本声明的法律后果由本⼈承担。

作者签名:⽇期:年⽉⽇学位论⽂版权使⽤授权书本学位论⽂作者完全了解学校有关保留、使⽤学位论⽂的规定,同意学校保留并向国家有关部门或机构送交论⽂的复印件和电⼦版,允许论⽂被查阅和借阅。

本⼈授权⼤学可以将本学位论⽂的全部或部分内容编⼊有关数据库进⾏检索,可以采⽤影印、缩印或扫描等复制⼿段保存和汇编本学位论⽂。

涉密论⽂按学校规定处理。

作者签名:⽇期:年⽉⽇导师签名:⽇期:年⽉⽇注意事项1.设计(论⽂)的内容包括:1)封⾯(按教务处制定的标准封⾯格式制作)2)原创性声明3)中⽂摘要(300字左右)、关键词4)外⽂摘要、关键词5)⽬次页(附件不统⼀编⼊)6)论⽂主体部分:引⾔(或绪论)、正⽂、结论7)参考⽂献8)致谢9)附录(对论⽂⽀持必要时)2.论⽂字数要求:理⼯类设计(论⽂)正⽂字数不少于1万字(不包括图纸、程序清单等),⽂科类论⽂正⽂字数不少于1.2万字。

自动送料装车系统PLC控制系统正文

自动送料装车系统PLC控制系统设计宜春学院物理科学与工程技术学院自动化专业王强指导老师:唐勇波摘要:利用可编程序控制器(PLC)适应性强、可靠性高、维护方便等特点,采用PLC实现送料装车系统,使物料能够自动传送和装车,减少劳动力,提高生产效率。

本设计以系统的控制要求为出发点,进行了系统的硬件设计和软件设计(如梯形图和指令表等)。

并且采用PLC编程软件GX Developer,对梯形图进行编写,仿真和调试,测试结果表明采用PLC控制器能够达到设计要求。

关键词:PLC;自动送料;硬件设计;软件设计ABSTRACT: Programmable logic controller referred to PLC, It is characterized by high adaptability, high reliability, easy maintenance, etc. This design uses the PLC to realize feed loading system control requirements. And it makes materials automatically transmit and loading, reduce the labor force, improve production efficiency. This design is to control demand as the starting point of the system, introducing the hardware design and software of the system, such as ladder diagram and instruction list. Also this design uses PLC programming software GX Developer to write ladder diagram, simulate and debug. The test results show that adopting PLC can meet the design requirementsKEY WORDS: PLC; Automatic feed; Hardware Design; Software Design目录1. 前言 (1)1.1 系统设计的意义 (1)1.2 PLC的应用现状及发展趋势 (1)1.3 设计的主要内容 (1)2. PLC控制系统的硬件设计 (3)2.1 系统的控制要求 (3)2.2 系统的主电路图 (3)2.3 PLC机型的选择 (4)2.4 PLC容量的估算 (4)2.5 PLC输入、输出模块的选择 (4)2.6 按钮、开关类电器的选择 (4)2.7 熔断器的选择 (4)2.8 继电器的选择 (5)2.9 接触器的选择 (5)3. PLC控制系统的软件设计 (6)3.1 自动送料装车系统流程图 (6)3.2 统计输入、输出点数和选择PLC的型号 (6)3.3 PLC输入、输出端子的分配 (6)3.4 PLC输入、输出端子接线图 (7)3.5 三菱PLC编程软件GX Developer (7)3.5.1 GX Developer简介及功能 (7)3.5.2 使用GX Developer编写梯形图 (7)3.6 PLC控制程序的设计 (10)3.6.1软件设计方法 (10)3.6.2 PLC控制程序的分步设计过程 (10)结论 (13)谢辞 (14)参考文献 (15)附录 (16)附录1 自动送料装车系统总梯形图 (16)附录2 PLC控制程序总体指令表 (18)1. 前言1.1 系统设计的意义自动送料装车系统是基于PLC控制而设计的系统,该PLC控制系统实现了物料的自动传送和装车功能,代替了过去采用的人力运送物料。

全自动送料小车

摘要1 绪论 (1)1.1 全自动送料小车简介 (1)1.2AGV小车的主要分类 (1)1.3 AGV小车设计意义 (1)1.4 AGV现状和未来趋势 (2)2小车结构设计 (3)2.1 主要参数 (3)2.2 传动方案的分析 (3)2.3 总体结构计算 (4)3 如何选择电动机型号 (4)3.1电动机参数 (4)3.2 转速的确定 (4)3.3 分析小车的受力情况 (4)3.4 负荷力矩的计算 (6)3.6 确定电机 (6)3.7 联轴器的选择 (7)4 蜗杆传动设计 (8)4.1 类型的选择 (8)4.2 材料的分析 (8)4.3 分析受力情况 (8)4.4 基本参数 (8)4.5 设计中心距 (8)4.6 选择基本的传动尺寸 (9)4.7 验证齿面接触疲劳强度 (10)4.9 验证蜗杆轴挠度 (10)4.10.选定精度等级公差的确定 (10)4.11 热平衡核算 (11)5 轴的设计 (11)5.1 前轮轴的设计 (11)5.2 后轮轴的设计 (12)5.3 滚动轴承选择计算 (16)5.4 前轮轴上的轴承 (16)5.5 蜗杆轴上的轴承 (17)5.6 后轮上的轴承 (19)6 AGV小车注意事项 (20)7 AGV小车日常保养方法 (20)8 结束语 (21)9致谢................................................... 错误!未定义书签。

参考文献. (21)摘要随着科学技术不断的发展,全自动送料小车已经成为当今自动化发展的必不可少的产物之一。

它代表了新一代科学领域的骄人成果。

全自动送料小车的诞生促进了工业生产与运输,是自动化工厂的基本工具之一。

它极大的提高了原本传统工业的运输效率和安全性。

现今全自动小车的技术也越来越成熟,所使用的领域也越加广泛,人们对它的使用要求也越来越高,这使得全自动送料小车必须适应当今经济发展潮流不断的创新和突破,给全新的工业领域注入一份活力。

卡车纵梁自动生产线物料跟踪系统的研究与实现

什么是自动供料系统?

什么是自动供料系统?自动供料系统是一种利用现代化技术实现自动化操作的系统,它能够自动地将原料或零部件供给到生产线或加工设备中,从而实现生产线的自动化操作。

它包括了传送带、机器人、控制系统等多种技术,常见于工业生产、汽车制造、电子制造、食品加工等领域。

自动供料系统的优点自动供料系统相对于传统的手动供料方式有以下优势:提高生产效率通过自动供料系统,原材料或零部件可以快速、准确地供给到制造设备,避免了等待和浪费时间,大大提高了生产效率。

降低生产成本通过自动供料系统,可以减少操作人员和设备的数量,降低了生产成本,提高了生产效率和生产质量,从而提高了企业的市场竞争力。

改善工作环境自动供料系统可以降低人力使用,减少重复性劳动和危险性职业操作,使工作环境更加安全和舒适。

自动供料系统的应用自动供料系统广泛应用于生产线的自动化操作,可以应用于以下场所:电子制造在电子制造过程中,自动供料系统能够自动给SMT加工设备供料,从而减少人力和提高生产效率。

此外,在组装过程中,自动供料系统可以通过智能识别系统自动识别产品和零部件,从而保证了生产质量和减少了生产成本。

汽车制造在汽车制造过程中,自动供料系统可以将零部件和原材料自动供给加工设备,例如车身和发动机生产线等,从而提高了生产效率和生产质量,减少了生产成本。

食品加工在食品加工过程中,自动供料系统可以将原料和包装材料自动供给到加工设备中,例如面包机、烤箱等,从而保证了加工的质量和卫生,并提高了生产效率和生产质量。

结论自动供料系统是现代企业的生产必备系统之一,它能够提高生产效率、降低生产成本、改善工作环境,广泛应用于电子制造、汽车制造和食品加工等领域中。

自动供料系统的普及和应用将为企业带来更大的生产效益和利益。

自动上料配料系统方案

照时数达1803 小时。

物料输送自动上料及配料系统方案一、工程概述锂电池负极材料生产线的前端DCS 自动上料及配料系统。

该系统用于以石油炼解后的附产品石焦油为主要原料,通过物理及化学反响生产人工石墨生产线的自动上料、输送,自动配料,自动投放的系统把握,实现系统在线实时监测,信息、故障提示、生成生产记录、统计报表等。

为业主供给准确牢靠的数据报表、产出量报表等。

历史气候状况:该地区属于中亚温湿气候,年平均气温为17.3℃。

其中,一月份最冷,平均气温4.7℃,历史上极端最低气温为零下15.1℃,七月份最热,平均气温29℃,极端最高温曾在8 月初消灭达40.4℃。

全年平均降雨量为1612 毫米,最多年份达2264 毫米,最少年份只有1237 毫米,降雨量集中在4—6 月份,占全年的54%,7—9 月雨量石焦油参数:颗粒度〔D50〕8~10um,常规散装积存密度为:0.3~0.45,最低为:0.22,挤压后最大密度为:1.1 含水率:小于0.2%,物料安眠角:,硬度:1-2.工艺流程要求连贯、牢靠、严禁消灭跑漏冒等恶性事故的发生,确保系统全年正常生产。

生产线按年度需定期检查,提起排解故障隐患。

1、用户需求分析(1)、产品规模生产要求系统具有更大的产能、更高的稳定性;(2)、降低人工上料劳动强度、改善员工工作环境、提高计量精度;(3)、粉体及液体物料均应自动上料、自动计量;(4)、每次生产的不同配方〔原料配比〕均可在电脑上进展操作;(5)、生产过程实现自动化把握及远程监控,同时可依据操作级别设置就地操作和急停。

(6)、对储料罐设置上限和下限报警,超限停机。

2、工程设计、制造、安装、检验标准DCS 自动上料及配料系统在设计、制造和验收过程中应符合国家相关技术标准和标准,并以最版为准。

包括但不限于以下标准:削减,不到全年的28%。

年相对湿度平均为79%,无霜期年平均为260天左右,年日GB/T9969—2022 工业产品使用说明书总则GB/T14436—1993 工业产品保证文件GB/T6587 —1986 电子测量仪器GB/T7724—2022 称重显示把握器技术条件JJG555—1996 非自动秤通用检定规程QB 1563—2022 衡器产品型号编制方法GB/T7551—2022 称重传感器GB/T14249.1—93 JJG649-90GB/T14249.2-93 GB/T5185-1985GB1184GB1901GB/T1804GB1764JB/TQ4000.3 IEC/GBGB324-88GB8923GB9286JB8JB/ZQ4000.3B/ZQ4286-86GB4208TJ231(四)GBJ17-88GB191-2022GB3797-89GB4064-83GB14285-93电子衡器安全要求数字称重显示器电子衡器通用技术要求气焊、手工电弧焊及气体保护焊,焊缝坡口的根本形式与尺寸外形和位置公差、未注公差的规定公差与协作尺寸至500mm 孔、轴工差带与协作一般公差线性尺寸的未注公差漆膜厚度测定法焊接通用技术条件电动机技术标准钢焊缝符号表示法涂装钢材外表锈蚀等级和除锈等级色漆和清漆漆膜的划格试验产品标牌焊接通用技术要求包装通用技术条件外壳防护等级分类机械设备安装工程施工及验收标准钢构造设计标准包装储运图示标志电控设备其次局部装有电子器件的电控设备电气设备安全设计导则继电保护和安全自动装置技术规程GB/T1459898-91 电气装置安装工程电气设备交接试验标准GB1497-85 低压电器根本标准二、本方案自动上料及配料系统组成生产线配料主要完从与混料机下部料仓星型给料机下部开头:通过1 号物料输送机→2 号物料输送机→1~12 号下料器→1~12 计量仓→1~12 号仓下料排料阀→1~12 号水平输送机→1~12 号釜口气动球阀止。

自动投料系统技术参数

自动投料系统技术参数

1.投料速度:根据不同的物料和工艺要求,投料速度可以调节,一般在0.1~1000kg/min之间。

2. 料斗容量:根据不同的工艺要求和生产规模,料斗容量可定制,一般在10~5000L之间。

3. 精度控制:自动投料系统的精度控制非常重要,一般要求控

制精度在±0.5%以内。

4. 控制方式:自动投料系统的控制方式可以是PLC控制、人机

界面控制或远程控制等多种方式,可以根据客户需求进行定制。

5. 材质选择:自动投料系统的主要材质可以是不锈钢、碳钢、PP等材质,可以满足不同的生产要求和环保要求。

6. 动力来源:自动投料系统的动力来源可以是电动或气动,可

以根据客户要求进行选择。

以上是自动投料系统的主要技术参数,如果您需要了解更多信息,请联系我们的技术人员。

- 1 -。

投料系统的工作原理及操作方法介绍

投料系统的工作原理及操作方法介绍随着科技的不断进步和工业化的发展,投料系统在各个行业中得到了广泛应用。

它是一种自动化设备,用于将原料或物料按照一定比例投入到生产过程中。

本文将介绍投料系统的工作原理及操作方法。

一、工作原理投料系统的工作原理可以简单概括为以下几个步骤:传感器检测原料的状态,控制器接收传感器信号并进行处理,执行机构按照控制器的指令进行投料操作。

首先,传感器起到了关键的作用。

它可以通过不同的方式来检测原料的状态,如重量传感器可以测量原料的重量,液位传感器可以测量原料的液位等。

传感器将检测到的数据转化为电信号,并传送给控制器。

接下来,控制器接收传感器的信号,并进行处理。

控制器内部有一个程序,根据预设的参数和逻辑进行计算,判断是否需要进行投料操作。

如果需要投料,控制器会发送指令给执行机构。

最后,执行机构根据控制器的指令进行投料操作。

执行机构可以是电动阀门、输送带、机械手臂等,根据不同的投料需求选择不同的执行机构。

执行机构会根据指令的要求,将原料按照一定的比例投入到生产过程中。

二、操作方法投料系统的操作方法通常分为以下几个步骤:设置参数、监控状态、调整比例、维护保养。

首先,设置参数是投料系统操作的第一步。

在投料系统中,需要设置一些关键参数,如投料比例、投料时间等。

这些参数的设置需要根据具体的生产需求和原料特性来确定。

通过控制器的界面或者专门的软件,操作人员可以轻松地设置这些参数。

其次,监控状态是投料系统操作的核心。

操作人员需要时刻关注投料系统的工作状态,包括传感器的数据、控制器的指令以及执行机构的运行情况等。

通过监控状态,操作人员可以及时发现问题并采取相应的措施,确保投料系统的正常运行。

调整比例是投料系统操作的重要环节。

在生产过程中,投料比例可能需要根据实际情况进行调整。

操作人员可以通过控制器的界面或者专门的软件,对投料比例进行调整。

这样可以确保原料按照正确的比例进行投入,避免生产过程中的质量问题。

自动送料装车系统

自动送料装车系统

一、控制要求:

初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料。

料斗K2电动机M1、M2、M3、皆为OFF。

当汽车到来时(用S2接通表示),L1亮,2灭M3运行,电动机M2在M3接通2S后运行,M1在M2接通2S后运行,K2在M1接通2S后打开出料。

当料满后(用S2断表示)料斗K2关闭电动机M1延时2S后关断M2在M1停2S后停止,M3在M2停2S后停止,L2L亮L1灭表示汽车可以开走。

二、实训内容:

1.进行I/O分配,画出I/O分配图

2.设计编写梯形图程序并转换成指令表

3.上机调试运行.

①.I/O分配:

启动纽子开关S2:X0 输出设备:Y0 L1红灯Y3 M2电动机

Y1 L2绿灯Y4 M4电动机

Y2 M3电动机Y5 K2料斗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实现效果

先进的行车自动运行系统,在全自动模式下行车能够完成自动抓料、运行、投料,系统具备学习功 能,能够记忆上次的运行轨迹,使行车在自动状态下能按照上次的轨迹运行,行车在运行时实现无级 平稳加速及减速功能,系统根据行车的运行位置自动判断该点最理想的运行速度。

具有自诊断功能:通过中控室的行车操作运行界面,可以形象了解行车的位置信息,界面上动态显 示各个行程开关及限位开关状态,系统内部根据现场信号判断行车任意时刻所处的位置并进行精确定 位控制;根据系统提供的故障信息,将故障进行分级,各种故障的分级可通过DCS界面的报警画面进 行区分,也可以通过中控室操作台的报警指示灯及蜂鸣器的声、光不同方式区别各报警级别,进一步 提高行车运行的安全性。

行车自动投料系统

DVSN-M50-1

建磊技术 惠州戴维森机电工程有限公司

技术背景

危险废物焚烧炉前料坑行车系统,用于危废的混料、抓取、进料等,目前行车 操作一般由位于储池上方的行车室内行车操作员手动完成,存在的安全与管理风险 问题如下:

存在问题

1. 行车操作室位于储池上方,操作员通过操作室玻璃观察储池进行操 作,储池内存放的危废会产生有毒易燃易爆气体,一旦发生燃烧或 爆炸,将对行车操作室造成很大安全影响,危及操作员生命安全与 设备财产损失,不符合安全管理规定。

通过采取先进的智能控制方式,目前开发的第二代技术融合了虚拟现实漫游技术与先进的定位技术 等,消除传统编码器定位技术带来的运行偏差需定期校准的问题,最大优化用户使用体验感,普通 人员也可以短时间内学会操作行车,减少了行车操作员的数量,节约了人力成本,同时提高了运行 效率。

第二代行车自动投料系统控制界面

解决方案

经过多年实践经验开发的行车自动投料系统,有效解决了以上问题。

行车操作员位置由储池上方操 作室移到中控室,有效避免储 池内产生的有毒有害易燃易爆 气体对操作员与设备造成的安 全管理与职业健康危害风险。

第一代行车自动投料系统控制界面

实现效果

通过对行车自动投料系统改造,行车系统可以实现自动、半自动、手动三种模式的切换运行,有效 降低操作员劳动强度,减少操作员数量,控制与信息技术 助力环保企业!

建磊技术 惠州戴维森机电工程有限公司

2. 储池内存放危废产生有毒有害有机挥发性气体,长期在此环境工作, 对于行车操作员的身体健康造成不良影响,违反相关职业健康安全 管理规定。

3. 手动操作对于操作员经验要求高、劳动强度大,缺乏经验的操作员 则工作效率低,而且操作不够熟练时,抓斗大幅摆动会导致撞击储 池侧面墙壁,造成对行车与建筑物的损坏,钢丝绳在起重过程中速 度受力控制不好出现扭曲、打结等现象,影响运行安全可靠性。