车间布局图

制造车间布局详解课件

设备设施布局

系统布置设计(Systematic Layout Planning )

P产品构成分析:

例:叉车产品分析

设备设施布局

系统布置设计(Systematic Layout Planning )

例:P—Q分析

设备设施布局

系统布置设计(Systematic Layout Planning )

在工业安全用色中,橙色表示危险,是警戒色。橙色非常明亮刺眼,如火车头,登山服装,背包,救生衣等。车间现场,橙色可用于安全警示标识,如安全帽、危险作业场所的工作服。

在工业安全用色中,黄色表示提醒注意。如交通号志上的黄灯,工程用的大型机器,学生用雨衣,雨鞋等,危险、保安设施。车间现场,黄色常被用作安全色,因为这极易被人发现,如室外作业的工作服,常用于警示标识,用于通道线、定置线。

图1 产品原则布置示意图

设备设施布局

(2)工艺布置原则(机群式)把同类型的设备和人员集中布置在一个地方。

图4 工艺原则布置示意图

设备设施布局

(3)固定式布置原则(项目布置)主要是工程项目和大型产品生产采用的一种布置形式。 它的加工对象位置,生产工人和设备都随加工产品所在的某一位置而转移。如工程建设、飞机厂、造船厂、重型机器厂等。

车间整体颜色选择

色彩的前后感

处在同一平面上的颜色,有的颜色使人感觉突出,有的颜色给人以退向后方的感觉。前者称前进色,后者称为后退色。由各种不同波长的色彩在人眼视网膜上的成像有前后,红、橙等光波长的色在内侧成像,感觉比较迫近;蓝、紫等光波短的色则在外侧成像,在同样距离内感觉就比较后退。实际上这是视错觉的一种现象,一般暖色、纯色、高明度色、强烈对比色、大面积色、集中色等有前进感觉,相反,冷色、浊色、低明度色、弱对比色、小面积色、分散色等有后退感觉。

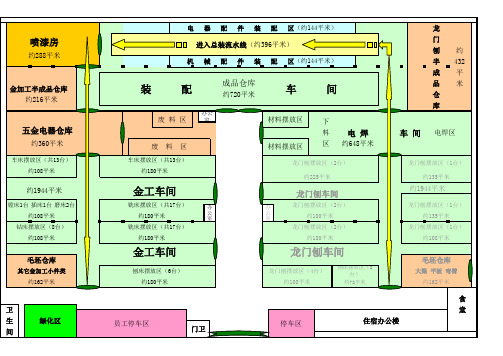

新车间平面规划图及说明

新厂区平面规划图详细说明(个人意见仅供参考)新厂区如何合理利用?不是随意的给他一个地盘,就有他来分配调整!要有统筹安排意识,新厂区的利用不能马虎,要有多个方案的比对研究,确定合理性方案的实施!新厂区的规划要注意以下几个问题:生产布局规划第一、整体决策性:要考虑的是总部如何设立部门!这个方案决定了整个企业的管理程序化问题,能不能改变以往老式的管理观念,就要从这次的整体规划中体现!如:总部要以销售、采购、技术为核心,以此严律销售、管制物资、技术革新、品质监控、售后服务、奠定生产!(属于六加一产业链管理模式),这就决定了新厂区的利用为生产!那就要把成熟的产品、批量生产的产品搬入新厂区!以大产量主导生产;相应的金加工及龙门刨也要搬入!确定新厂区的生产完整性!第二、现场规划性:要考虑的是新厂区的规划长期性、稳定性;这个也尤为重要,一但确定就不要再做轻易的改变!如:当新厂区规划好以后,是否做为长期生产部属,稳定生产产量,再按照现场的实际区域设定厂区布局,必须考虑全面。

上图《新厂区平面规划图》中所显示的分布区域为:金工车间、龙门刨车间、电焊车间、装配车间及金加工半成品仓库、龙门刨半成品仓库、小件类毛坯仓库、大件类毛坯仓库、五金电器仓库、成品仓库和喷漆房等。

第三、设备流程性:厂区布局要根据产品的配套生产性能,生产设备的流程性进行设定摆放,才能够发挥作用,体现出设备流程管理的最大优势。

金工车间生产区主要以生产小件类为主,根据设备流程性能及产能,配相应产量(生产计划)进行小件类量化管理;龙门刨车间生产区主要以生产大件类为主,也可以根据设备流程性能及产能,配相应产量(生产计划)进行大件类量化管理;这些生产都服务于装配流水线!电焊车间也一样控制相应产量,服务整体流水线的合理生产!新厂区、新开端、新流程、新观念,为了改变现在混乱的局面,这个才是我们公司崭新的要点!第四、管理程序性:以上图《新厂区平面规划图》中所显示:龙门刨车间的大件类可从南丰铸件车间直接推过来,进入计划生产;施行生产领料制,金工车间的小件类由外协直接运至小件毛坯仓库进行计划领料生产,大件类以相同的方式进行合理生产;当金工、龙门刨车间按计划生产好的配件成品进入相应的半成品仓库后,再由装配按计划控制半成品出库量;整体以生产目标制按计划进行相应配件产品的生产,按计划领料生产控制所有设备进行量化管理,以此达到生产管理目标制!第五、生产流水线性:首先由毛坯件作为流水线的开始,大件类进入龙门刨车间进行量化生产(计划生产量、设备定值量(生产领料量)、最大产能量、目标控制量等),电焊车间将焊好的脚架同样在龙门刨车间刨好后进入总装流水线,作为总装流水线的第一道工序;金工车间小件类与龙门刨车间生产同步进行生产,同样进行量化生产,当金工车间产品配件生产一批结束后,进入机械配件装配区进行配件装配,当机械配件装配结束,总装流水线的第一道工序也已完成,然后进入第二道机械装配,第二道工序结束后进入第三道电机装配,第四道电器装配,第五、第六道等,最后进入道喷漆工序,喷漆批灰可以在第一道完成后进行!注:整道工序还待确定!总装流水线适用于除圆弧机(超大型)以外的任何机型!它可以减少人员、质量稳定、快速生产、提高产能。

生产车间布局图

外箱加工

区

成品

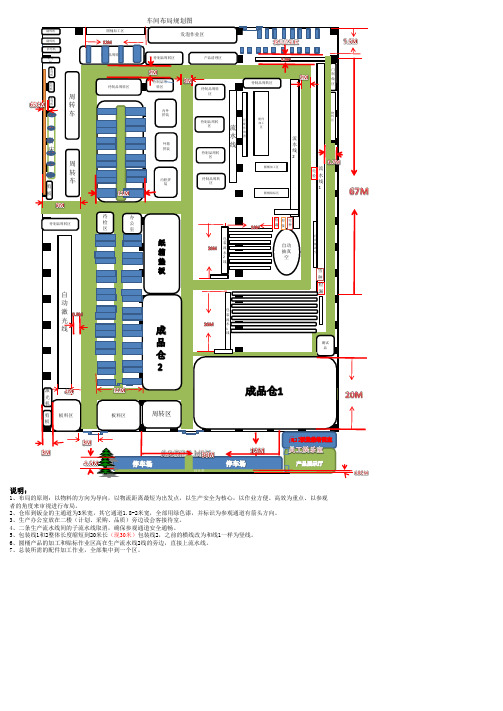

车间布局规划图

说明:

1、布局的原则:以物料的方向为导向,以物流距离最短为出发点,以生产安全为核心,以作业方便、高效为重点、以参观者的角度来审视进行布局。

2、仓库到钣金的主通道为3米宽,其它通道1.8-2米宽,全部用绿色漆,并标识为参观通道有箭头方向。

3、生产办公室放在二楼(计划、采购、品质)旁边设会客接待室。

4、二条生产流水线间的子流水线取消,确保参观通道安全通畅。

5、包装线1和2整体长度缩短到20米长(现30米)包装线2,之前的横线改为和线1一样为竖线。

6、圆桶产品的加工和贴标作业区高在生产流水线2线的旁边,直接上流水线。

7、总装所需的配件加工作业,全部集中到一个区。

发泡作业区

待制品周转区产品清理区

流水线1

物料区

门制做区

流水线2

自动抽真空

物料区配件放置

自动抽真空

雪种

检漏

电检

冲床

自动激光线

板料区

包装流水1线

雪种

检漏焊接配件加工区

圆桶贴标区

圆桶加工区

待制品周转区

剪板

圆桶加工区

待制品周转区

待制品周转区

待制品周转

区

待制品周转区

待制品周转区

测试品

绿化带

折弯机

周转车

周转车

折弯机折弯机碰焊机碰焊机内胆拼装

外箱拼装

内外拼装

流水线

待制品周转

区

待制品周转

区

待制品周转

区

激光机办公室

周转区

剪板

折弯机折弯机待检区

板料区

包装流水2线。

数控车间布局图1

电

C觎械制图室

216

保管

教师休息

210

厕所

上下楼梯

上

206

Z

下

机械检测实验室

楼

逆向工程实验室

刁

下

楼

/TH

1>

1

通道

通道

设洗Leabharlann 备上下楼梯入

床

台

床

通道(2.5m宽)

0

至

4

廊

走

15兴

15兴

车摇 床臂

车,车

工车

保管

1

二楼普通车间布局图

厕所

21

机

验室10*

209

保管

保管

:械

I

I

L■原■■

207

208

202保管203

楼梯间

洗涤

212材料库

热处理实

钻214

保管室

数控仿真实验室

204

CAD/CAM

洗涤

218办公室严

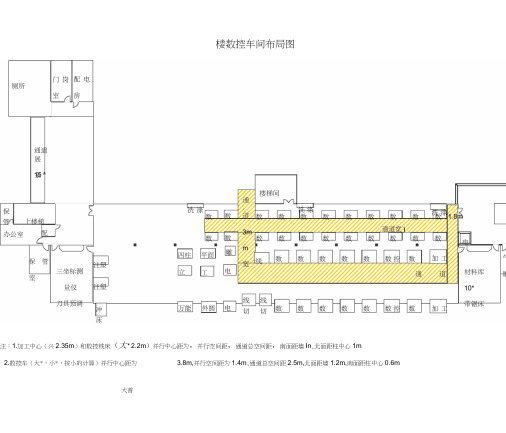

楼数控车间布局图

注:1.加工中心(兴2.35m)和数控铣床(大*2.2m)并行中心距为,并行空间距,通道总空间距,南面距墙In,北面距柱中心1m

2.数控车(大*,小*,按小的计算)并行中心距为3.8m,并行空间距为1.4m,通道总空间距2.5m,北面距墙1.2m,南面距柱中心0.6m

大普

上

201

2

05

生产车间布局图培训资料

碰焊机

折弯机

折弯 机

折 弯 机

折 弯 机

折

周

弯 机

转

车

冲 床

周 转 车

剪 板

待制品周转区

自 动 激 光 线

圆桶加工区

车间布局规划图

发泡作业区

待制品周转区

待制品周转区

待制品周转区

待制品周 转区

内外 拼装

外箱加工 区

外箱 拼装

内胆拼 装

产品清理区

门

制

做

待制品周转区

区

待制品周转 区

物

料

待制品周转 区

区

流配 件

配件 加工 区

放

水置

流

线

水

待制品周转

线

区

2

圆桶加工区

待制品周转 区

圆桶贴标区

物 料 区

电流 检水

线 1

待

办

检

公

区

室

检焊 雪 漏接 种

包

自 动

装 流

自动

抽

真

水

抽真

空

2

空

线

雪 种

检 漏

包 装 流 水

1 线

成品

测试 品

激 光 机

剪 板料区 板

板料区

周转区

绿化带

说明:

1、布局的原则:以物料的方向为导向,以物流距离最短为出发点,以生产安全为核心,以作业方便、高效为重点、以参观 者的角度来审视进行布局。 2、仓库到钣金的主通道为3米宽,其它通道1.8-2米宽,全部用绿色漆,并标识为参观通道有箭头方向。 3、生产办公室放在二楼(计划、采购、品质)旁边设会客接待室。 4、二条生产流水线间的子流水线取消,确保参观通道安全通畅。 5、包装线1和2整体长度缩短到20米长(现30米)包装线2,之前的横线改为和线1一样为竖线。 6、圆桶产品的加工和贴标作业区高在生产流水线2线的旁边,直接上流水线。 7、总装所需的配件加工作业,全部集中到一个区。

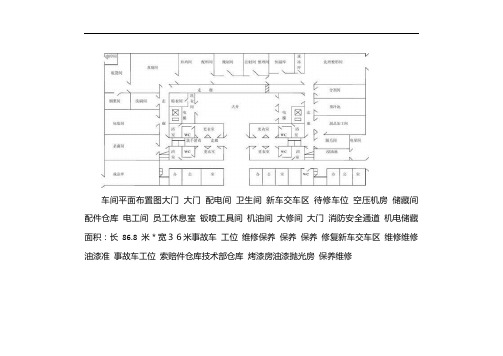

车间平面布置图

车间平面布置图大门大门配电间卫生间新车交车区待修车位空压机房储藏间配件仓库电工间员工休息室钣喷工具间机油间大修间大门消防安全通道机电储藏面积:长86.8米*宽36米事故车工位维修保养保养保养修复新车交车区维修维修油漆准事故车工位索赔件仓库技术部仓库烤漆房油漆抛光房保养维修布置图是建筑布置图的简明图形形式,用于显示建筑物,结构,设施,设备等的相对平面位置。

绘制布置图的常用方法是平面模型布置法。

根据布置对象的范围,布置图可分为工厂总体布置图,工厂布置图,车间布置图,设备布置图和地下网络布置图。

布局图一般是指平面的空间布局和布置,分为公共空间布局,室内平面布局,绿化平面布局等。

在工程中,布局图通常是指建筑布局的简洁图形形式方案,用于显示建筑物,构筑物,设施,设备等的相对平面位置。

画图方法通常,使用手工图或二维工程图软件来绘制平面图。

常用的CAD版本是cad2007,cad2010和cad2014。

在这里,2007是较早的CAD起草器最主要和最常用的版本。

2010是所有版本中最稳定的版本。

在现有CAD的基础上,CAD 2014与3DMAX更加兼容。

(常用:CAXA,众望CAD,天正CAD,AutoCAD)图纸布局计划的常用方法是平面模型布局方法和空间原理。

分类根据对象的范围,布局计划可以分为总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划。

,总体布局计划,总体布局计划,总体布局计划,总体布局计划,总体布局计划单一建筑物布局图,设备布局图和地下网络布局图等国内建筑法目前,国内建筑法对平面布置图的要求是通过增加四个外墙和颜色图来构成建筑物的布置图。

三要素1个比例2方向3图例和笔记参考计划的方向,比例和图例。

确定方向:通常,面对平面图,图的顶部是北,底部是南,左侧是西,右侧是东。

在带有指针的平面中,指向箭头的方向是北。

比例尺:地图上的距离小于地面上的距离的程度。

食品生产车间标准布局图

要求:1、应有1-2名化验人员,应执有初级化验工及以上资格证书上岗。2、按细则要求配相关检验设备和试剂及无菌室。3、按细则有委托检验协议。4、产品应该批批检验,并有真实完整记录。

内包材料存放间

要求:1、设内包材料传递口。2、要求进行封闭杀菌消毒后,从封闭式投递口进入内包装车间。

注:1、应在原料、配料间、生产车间、内包装车间的质量关键工序处,设置关键质量控制点及技术要求。2、凡生产车间、内包装车间人员和化验员要有健康证。3、工艺:原料(辅料)--预处理车间(配料)--生产车间(内包)--外包装车间--成品仓库。

内包装车间(洁净区)

要求:1、需包装杀菌的,应配不低120度的高压锅。2、应设立二次洗手更衣间或独立洗手更衣间。3、空气洁净度达到要求。4、作业指导书上墙。5、设置关键控制点。

辅料(添加剂)仓库

要求:1、应有架空托架,离地10cm离墙20cm有序摆放整齐,原料放在架空托架上。2、应有温度湿度表,并有记录本,记录每次检查数据。3、每堆原料都应标注有原料情况牌,内容包括:进货时间、数量、规格型号、原料生产来源、仓库收货人。5、添加剂通过物流通道进入生产车间。6、有消毒溶剂的要单独隔离存放。

预处理车间(准洁净区)

要求:1、合格原料才能进行预处理。才能进入生产车间或配料间。2、有防蝇、防雀、防鼠设施。

-------------------------

配料间:

要求:1、对原料和辅料进行调配,有相关工作用工具及称量器具。2、每次的配制比都应有车间负责人签字,下达的配料方案都应有具体投料通知单。

成品仓库

要求:1、应有架空托架,离地10cm离墙20cm有序摆放整齐,成品摆放架空托架上。2、应有温度湿度表(有的原料还应有防爆防火要求),并有记录本,记录每次检查数据。3、成品应按分区码放,应设置:合格区、不合格区、待检区等(在产品对应墙体位置标示,也可用活动牌标示)。4、每个产品码堆,都应标注有产品情况表,内容包括:生产时间、数量、规格型号、发货时间,发货数量、仓库发货人、领货人等。5、所有产品放行、返工和进行非食用处理,都应有质量负责人和化验室负责人签字。

注塑车间生产线工厂布局PPT课件

第3页/共12页

第3页

⒉⒉⒈瑞典儿童整理箱生产线

• 将原料打 入注塑机

• 注塑成形

•产品注塑成型 之后由机械手 臂将产品从注 塑机中取出并 放到传送带上

•然后人工进行 称重

•随后将其 放到自动

缠膜器上 进行包装

• 注塑 • 成形

• 传送带 • 称重

• 缠膜 • 包装

•再由叉车 运到仓库

• 叉车 • 入库

⒈⒈工厂布局概况

华伦塑料主 厂区

新楼主生产区

新楼主生产区有三层,一楼是注塑生 产区;二楼是办公区和组装生产车间 ,三楼全为组装生产车间(组装生产 产品零件等)。

旧楼次生产区

旧楼次生产区有两层,一楼是原料库 和瑞典儿童整理箱成品库;二楼是包 装库,主要是纸箱包装。

三星成品库

三星成品库内存所有三星产品。

三星和儿童整 理箱等产品都 分别为单独的 生产线,在生 产的过程中都 有不同的工序

成品库都为同 一系列产品, 但按生产日期 与尺寸大小分 开摆放

第9页/共12页

对象专业化原则布置示意图

①

装入库

材料库 材料库

注塑成形 注塑成形

称重缠膜 称重检测

包装入库

成品库

黑托包装

材料库

注塑成形 称重检测 黑托包装

➢成品库都为同一系列产品,但按生产日期与尺寸大小分开摆放

第10页/共12页

M3.按混合原则布局

整个生产车间为混

合布局,既有冷却水 管等一系列整体装置 的工艺原则布局,又 有产品单独生产线的 对象原则布局

M4.按定位原 则布局

样品区按工艺原则

将不同产品分开摆放 ,又按对象原则将同 一产品按不同型号分 开摆放

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产车间卫生标准:

1、任何进入无尘十万级无尘车间的人,必须先进入无尘更衣室,穿上无尘

帽、无尘口罩、无尘衣、静电防尘手套、无尘裤、无尘靴。

2、更换之物后需经过空气喷淋室(AIR SHOWER)吹拂后方始可进入,在空气喷淋室(AIR SHOWER)中需依照规定在气浴室中“气洗”时,双手举起并且慢慢转动身体右转三圈及左转三圈并轻拍身体衣物将落尘拍除才符合标准。

3所谓[动线],是指人员、原料之入车间路线,与人员与成品的出车间路线。

规划时,要检讨分析人(车)路径、配管系统、排气管道、原料搬运和作业之流程等,尽量缩短动线,并避免交叉,以防止交叉污染(Cross Contamination)。

4.作业者、材料、化学药品等动线勿集中。

5.生产所需的主副料,需不对作业产生大影响。

6、本公司人员进入无尘室之前需在更鞋区将室外鞋放置于鞋柜内,私人物

品(手提袋,书籍等)须留置车间外,不得带入无尘车间内,再步行至更衣区穿戴口罩并依照个人编号换穿无尘衣帽及无尘鞋和乳胶手套,穿著专用之无尘衣物不得将个人衣物及毛发外露只可将眼睛及脸表面部分露出。

7、若厂商或来宾欲进入无尘车间执行作业或参观,须由本公司相关人员引

导;欲进入无尘车间之厂商或来宾均需依照规定在更鞋区将室外鞋放置于鞋柜内,私人物品(手提袋,书籍等)须留置车间外,不得带入无尘车间内,再步行至更衣区穿戴口罩并依照个人编号换穿无尘衣帽及无尘鞋和乳胶手套,穿著专用之无尘衣物不得将个人衣物及毛发外露只可将眼睛及脸表面部分露出。

8、车间的墙壁无灰尘和污垢,天花板无蜘蛛网,每天擦拭,清理。

9、地面每天每班上下班用拖把拖地两次,要求工作时间地面无异物,无异味,掉在地上的物料要求及时清理、清洁。

10、禁止在车间吃饭、吸烟、聊天、嬉戏打闹,吵嘴打架,私自离岗,窜岗等行为。