变速箱中间轴课程设计说明书

【精品】轻型客车四档中间轴式变速器设计课程设计计算说明

汽车设计课程设计计算说明书题目:轻型客车四档中间轴式变速器设计院别:xxxxxx专业:xxxxx班级:xxxxxxxx姓名:xxxxxxxxxxx学号:xxxxxxxxxxxxxxxxx指导教师:xxxxxxxxxxxxxx二零一五年一月十九日一、变速器的功用与组成------------------------------ 错误!未指定书签。

1。

变速器的组成--------------------------------- 错误!未指定书签。

二、变速器的设计要求与任务-------------------------- 错误!未指定书签。

1。

变速器的设计要求----------------------------- 错误!未指定书签。

2.变速器的设计任务------------------------------ 错误!未指定书签。

三、变速器齿轮的设计-------------------------------- 错误!未指定书签。

1。

确定一挡传动比------------------------------- 错误!未指定书签。

2.各挡传动比的确定------------------------------ 错误!未指定书签。

3.确定中心距------------------------------------ 错误!未指定书签。

4。

初选齿轮参数--------------------------------- 错误!未指定书签。

5。

各挡齿数分配--------------------------------- 错误!未指定书签。

四、变速器的设计计算-------------------------------- 错误!未指定书签。

1。

轮齿强度的计算------------------------------- 错误!未指定书签。

2中间轴的强度校核------------------------------ 错误!未指定书签。

两轴式变速器设计说明书

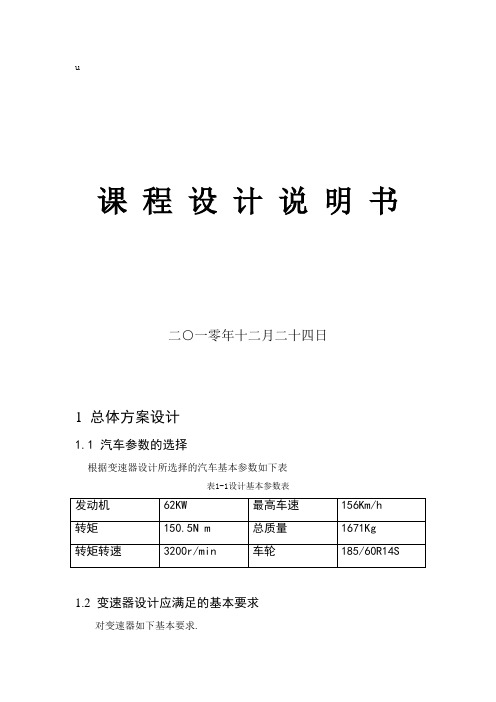

u课程设计说明书二○一零年十二月二十四日1 总体方案设计1.1 汽车参数的选择根据变速器设计所选择的汽车基本参数如下表表1-1设计基本参数表1.2 变速器设计应满足的基本要求对变速器如下基本要求.1)保证汽车有必要的动力性和经济性。

2)设置空挡,用来切断发动机动力向驱动轮的传输。

3)设置倒档,使汽车能倒退行驶。

4)设置动力输出装置,需要时能进行功率输出。

5)换挡迅速,省力,方便。

6)工作可靠。

汽车行驶过程中,变速器不得有跳挡,乱挡以及换挡冲击等现象发生。

7)变速器应当有高的工作效率。

除此以外,变速器还应当满足轮廓尺寸和质量小,制造成本低,维修方便等要求。

满足汽车有必要的动力性和经济性指标,这与变速器的档数,传动比范围和各挡传动比有关。

汽车工作的道路条件越复杂,比功率越小,变速器的传动比范围越大。

2 变速器传动机构布置方案机械式变速器因具有结构简单,传动效率高,制造成本低和工作可靠等优点,在不同形式的汽车上得到广泛应用。

2.1 传动机构布置方案分析2.1.1 固定轴式变速器固定轴式又分为两轴式,中间轴式,双中间轴式变速器。

固定轴式应用广泛,其中两轴式变速器多用于发动机前置前轮驱动的汽车上,中间轴式变速器多用于发动机前置后轮驱动的汽车上。

与中间轴式变速器比较,两轴式变速器有结构简单,轮廓尺寸小,布置方便。

此外,受结构限制,两轴式变速器的一挡速比不可能设计得很大。

我们设计的是乘用车,所以我选择的是两轴式的变速器。

传递方案如下图所示2.1.2 倒挡布置方案与前进挡位比较,倒挡使用率不高,而且都是在停车状态下实现换倒挡,故多数方案采用直齿滑动齿轮方式换倒挡。

为实现倒挡传动,有些方案利用在中间轴和第二轴上的齿轮传动路线中,加入一个中间传动齿轮的方案。

前者虽然结构简单,但是中间传动齿轮的轮齿,是在最不利的正,负交替对称变化的弯曲应力状态下工作,而后者是在较为有利的单向循环弯曲应力状态下工作,并使倒挡传动比略有增加。

变速箱中间轴课程设计说明书

140 滚夹左端Φ30k6外圆顶右端中心孔

150 去毛刺去滚齿毛刺

160 铣 铣b=10 t=10 四槽

170 铣 铣平面

180 去毛 去齿轮左端毛刺

190 倒角 到齿轮园脚

200 去毛去倒角毛刺

210 剃 剃齿m=4.25 z=13 a=20°

220 铣 铣M30X1.5—6g螺纹

本夹具可选用偏心夹紧机构,符合工件的加工要求。

三、设计的总结与体会

经过一个星期的学习和查阅资料,我终于完成了汽车变速器中间轴承的设计。从开始接触课程题目到设计方案的确定,再到课程设计任务书的完成,每走一步对于我来说都是新的尝试和挑战。这也是我在大学期间独立完成的较大的项目。在这段时间里,我学到了很多知识也有也有很多感受。

通过这次设计我开始独立的学习和探索,查看相关资料和书籍,让自己头脑从模糊到逐渐清晰,使自己的设计逐步完善起来,每一次改进都使我受益颇丰。虽然我的设计有很多的不足,但是付出了自己的努力,这是我引以为傲的地方,我相信只有经历过的人才会明白其中的酸甜苦辣。在此感谢老师的指导和同学的热心帮助,让我解决了许多难题。希望这次经历能让我在以后的学习工作中激励。

加工的第二阶段是毛坯最初进入机械加工的阶段。各轴段粗加工半精加工,基准表面的精加工切齿加工。由于下一阶段进行半圆槽加工需要使用端面基准,所以需要使得端面的精度达到规定的技术要求。

加工的第三阶段是半圆槽的加工。采用V型块定位,端面为基准。

加工的第四阶段是剃齿加工。这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求.在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的.以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

变速箱课程设计说明书—天基工作室

Zhejiang Ocean University机械课程设计说明书带式运输机传动装置设计班级:学号:姓名:天基工作室指导老师目录一、设计任务 (3)二、传动方案的分析和拟定 (3)三、电动机的选择 (4)四、传动零件的设计计算 (5)五、减速器箱体设计 (9)六、轴的结构设计 (11)七、轴承的校核 (17)八、键的校核 (19)九、轴承的润滑及密封 (21)十、小结 (21)第一节设计任务运输机工作原理:电动机的传动力通过减速器带动滚筒转动。

其执行机构如下:原始数据:1)运输带工作拉力F=6KN;2) 运输带工作速度V=1.3m/s ;3) 滚筒直径D=400mm ;4) 滚动效率η=0.95;5) 工作情况:两班制,连续单向转动,载荷较平稳; 6) 工作环境:室内,灰尘较大,环境最高温度35°C ;7) 使用折旧期8年,4年大修一次;8) 制造条件及生产批量:一般机械厂制造,小批量生产。

第二节 传动方案的分析和拟定方案一:传动方案简图如下:圆柱--齿轮该方案优点:传动效率高,结构紧凑,传动比较平稳,适合单向连续传动,对工作的环境适应性强。

缺点:制造及安装精度要求高,价格较贵。

方案二:传动方案简图如下:第三节 电动机的选择(1) 电动机的功率P0312345a ηηηηηη==0.84其中1η=0.98 2η=0.99 3η=0.98 4η=0.95 5η=0.95分别为二级减速器,滚筒,弹性联轴器,刚性联轴器,圆锥滚子轴承的传动效率。

以上数据均有[1]表1-15查得。

(2)电动机的选择根据0p 及其工作环境,查[1]表F1-2:选用2616JO --型号电动机,主要参数如下:评析:此型号电动机,额定功率略高于工作功率,不会造成过载或空载,可延长电动机使用寿命。

此型号为“封闭”型。

适于灰尘多等恶劣环境下工作。

(3)联轴器的选择电动机到减速箱之间的联轴器,由于转速较快选用弹性联轴器。

发动机功率48KW 中间轴 五档变速器课程设计讲解

第一章 传动比及齿轮计算方案二 商用车中间轴式 发动机功率max e P =66-18=48kw 转矩max e T =210-18=192 N .m 转矩转速nT=2100r/min 最高车速Uamax=110-18=92kw/h 总质量m=4100-36=4064kg 车轮R16=(B=205,H/B=55) r=R=24.2516 ⨯+0.55×205=315.95mm 1.初选传动比m ax g i =1max a u =0.377max i i r n g pTp n n =(1.4~2.0)×2100=2940~4200r/minmax e T =9549×pe n αP maxp n =9549×19248)3.11.1( ⨯-=2626~3103 r/min ,取p n =3000 r/min0i =0.377maxa p u rn =0.3773109295.3153000-⨯⨯=3.884当0i ≤6时,取η=90%,轻型商用车1g i 在5.0~8.0范围内,g η=96% T η=η×g η=86.4% 最大传动比1g i 的选择: ① 满足最大爬坡度 t F =f F +w F +i F +j FGsin αGfcos αri i T Tg e +≥η01max对于商用车,f 取0.02,α=16.7°∴()T e g i T sin αfcos αGr i η0max 1+≥=()%4.86884.31927.1671602.031595.08.94064⨯⨯︒+︒⨯⨯⨯⨯sin .cos =5.44② 满足附着条件t F =f F +i F201max z Tg e f ri i T ≤ηφ,即T e z g i T r f i η0max 21≤φ=%4.86884.319231595.08.08.94064⨯⨯⨯⨯⨯=15.62在沥青混凝土干路面,φ=0.7~0.8,取φ=0.8 由以上两式得,5.44≤1g i ≤15.62 ∵轻型商用车1g i =5.0~8.0 ∴取1g i =7 各档传动比的确定 五档5g i =1,为直接挡按等比级数原则,一般汽车各挡传动比大致符合如下关系:q i i i i i i i i g g g g g g g g ====54433221式中:q —常数,也就是各挡之间的公比;因此,各挡的传动比为41q i g =,32q i g =,23q i g =,q i g =441g i q ==1.627所以各挡传动比与Ι挡传动比的关系为2g i =4.307,3g i =2.647,4g i =1.6272.初选中心距A初选中心距时,可根据下述经验公式31max g e A i T K A η=式中:A —变速器中心距(mm );A K —中心距系数,商用车:A K =8.6~9.6; max e T —发动机最大转矩(N .m );1i —变速器一挡传动比;g η—变速器传动效率,取96%。

机械设计方案课程设计方案(变速箱)设计方案说明书

机械设计方案课程设计方案(变速箱)设计方案说明书1、设计任务书 (2)2、传动方案拟定 (4)3、电动机的选择 (4)4、确定传动装置总传动比及分配各级的传动比 (6)5、齿轮传动的设计 (7)6、传动装置的运动和动力设计 (11)7、传动轴的设计 (12)8、滚动轴承的设计 (19)9、键连接的设计 (21)10、联轴器的设计 (23)11、箱体的设计 (24)12、润滑和密封的设计 (26)13、设计小结 (27)14、参考资料目录 (28)设计题目:闭式直齿圆柱齿轮减速器一,设计题目<设计带式输送机传动装置)1——V带传动;2——电动机;3——圆柱齿轮减速器;4——联轴器5——输送带;6——滚筒原始数据题号1第42题号运输带拉力F2100<N)运输带速度V1.6<m/s)卷筒直径D400<mm)设计人员47号, 46号, 3号(对应学号>注:传动不逆转,载荷平稳,启动载荷为名义载荷的1.25倍,传送带速度允许误差为±5%。

设计工作量:1.设计说明书一份;2.减速器装配图1张<A0或A1)3.零件工作图1——3张。

一、传动方案拟定:采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲,吸振性能,适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

二、电动机选择:1、电动机类型和结构的选择:选择Y系列三相异步电动机,此系列电动机属于一般用途的全封闭自扇冷电动机,其结构简单,工作可靠,价格低廉,维护方便,适用于不易燃,不易爆,无腐蚀性气体和无特殊要求的机械。

2,选择电动机功率。

工作机所需要的电动机输出功率为:Pd=Pw/η。

滚筒的工作效率为0.96. Pw=Fv/1000ηw ,以Pd= Fv/1000ηwη。

由电动机至工作机之间的总效率<包括工作机效率)为ηwη=η1×2η×2η×2η3×η3×η4×η5×η6式中:η1、η2、η3、4η、η5、η6分别为带传动,齿轮传动的轴承,齿轮传动,联轴器,卷筒轴的轴承及卷筒的效率。

变速箱课程设计说明书

目录一、传动方案拟定 (2)二、电动机的选择 (3)三、计算总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (4)五、传动零件的设计计算 (5)六、轴的设计计算 (17)七、键联接的选择及计算 (30)八、滚动轴承的选择及校核计算............................... (31)九、减速器机体结构尺寸及附件 (32)十、润滑密封设计 (34)十一、联轴器设计 (34)十二、零件图设计 (35)十三、完成装配图 (36)十四、设计小结 (36)参考文献致谢二、电动机选择1、电动机类型的选择: Y 系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带轮×η4球轴承×η2齿轮×η联轴器×η滚筒=0.96×0.994×0.972×0.99×0.95=0.816(2)电机所需的工作功率:kw Fv p w 14.4816.010003.126001000=⨯⨯==总η3、 确定电动机转速: 经查表按推荐的传动比合理范围,V 带传动的传动比i =2~4,二级圆柱斜齿轮减速器传动比i =8~40,则总传动比合理范围为i =16~160,电动机转速的可选范围为n =i ×w n =(16~160)×83=1328~13280r/min 。

综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为Y132S1—2的三相异步电动机,它为卧式封闭η总=0.816P 工作=4.14KW1. 确定计算功率查课本163P 表8-7得:=A k 1.1kw P k P A ca 55.414.41.1=⨯=⨯=,式中为工作情况系数,p 为传递的额定功率,既电机的额定功率.2. 选择带型号根据kw P ca 55.4=,1.1=A k ,可选用带型为A 型带. 3. 选取带轮基准直径21,d d d d查课本155P 表8-6和157P 表8-8得小带轮基准直径mm d d 901=,则大带轮基准直径mm d i d d d 234906.2102=⨯=⨯=.4. 验算带速v s m s m n d V d /35/66.1310006029009010006001<=⨯⨯⨯=⨯=ππ 在5~30m/s 范围内,V带充分发挥。

轻型货车中间轴式五挡变速器设计

在直接档齿轮的加工过程中,要进行如下的检验:齿坯加工后的检验,热处理后的检验和最终检验。前两项为中间检验,是针对各加工项目进行的;最终检验是作全面的检查。为了保证检验准确,检验前工件要清洗干净。

齿坯的检验:齿坯的加工质量,在很大程度上影响齿轮的加工质量,尤其是对定位基准,要仔细的检查齿轮加工完后的精度和表面粗糙度。不合格的齿坯不能流到下一道工序。成批生产时,一般要全部检查,大量生产时,齿坯质量稳定时可做部分抽检。

在此零件中,在有顶出装置模具内锻造时,模锻外部斜度3°,内部拔模斜度为7°。

2.2.3圆角半径

铸造圆角是不可忽视的工艺要求,因尖角砂在浇注时容易造成冲砂、砂限和粘砂等缺陷,而且转角没有圆角过渡的铸件,会因容易产生较大的铸造应力而裂开。所以为了便于金属在型槽内流动和考虑模锻强度,在模锻件的转角处,应当带有适当的圆角。

如零件图所示:

内孔尺寸中 有配合要求,故其表面粮糙度要求也比较高Ra0.4,精度等级IT7;

一般载货汽车变速器和拖拉机变速箱齿轮的精度不低于8级,表面粗糙度不大于Ra3.2;

其他表面粗糙度要求Ra3.2。为IT10-IT12级精度,精车加工表面即可保证。

1.4.2表面间的位置精度

平面间的位置精度就是指平面内获取位置与其真实位置的符合程度,即形状位置达到一定的精度。

2齿轮毛坯的设计

2.1毛坯种类的确定

毛坯种类的不同,决定零件的材料、形状、生产性质及生产中获得的可能性。对于汽车传 力齿轮的毛坯而言其结构相对而言比较简单,此零件毛坯外形比较简单,故一般采用模锻件,当孔径大于25mm,长度不大于孔径的两倍,内孔一般直接锻出。另外作为变速器齿轮在工作过程中要求承受的作用,所以要使毛坯内部纤维对称于轴线,以提高材料的强度,故采用胎锻毛坯。

中间轴式变速器课程设计

(3.4)

式中:

——驱动轮的地面法向反力, (满载时轴荷分配75%);

——驱动轮与地面间的附着系数;对干燥凝土或沥青路面 可取0.5~0.6之间。

已知:前轮轴荷 kg; 取0.6,把数据代入(3.4)式得:

所以,一档转动比的选择范围是:

2.50

3.00

4.00

5.00

6.00

二系列

1.75

2.25

2.75

(3.25)

3.50

(3.75)

4.50

5.50

—

根据表3.2及3.3.一挡和倒档定为4.0mm,其他挡定位3.5

。

2、压力角

压力角较小时,重合度较大,传动平稳,噪声较低;压力角较大时,可提高轮齿的抗弯强度和表面接触强度。

对于轿车,为了降低噪声,应选用14.5°、15°、16°、16.5°等小些的压力角。对货车,为提高齿轮强度,应选用22.5°或25°等大些的压力角[15]。

——变速器传动效率,取96%。

(8.6~9.6) =(8.6-9.6) 10.41=89.548~99.936mm

轿车变速器的中心距在86~97mm范围内变化。

也可以由发动机最大转矩来确定

式中:

A——变速器中心距(mm);

——中心距系数,商用车 =16~19;

——发动机最大输出转距为196(N·m);

——发动机最大扭矩(N·m);

——主减速器传动比;

——变速器传动比;

——为传动效率(96%);

R——车轮滚动半径;

——最大爬坡度(商用车要求能爬上30%的坡,大约 )

由公式(3.2)得:

(完整版)微型汽车变速箱毕业课程设计说明书

课程设计说明书课程名称:机械产品结构课程设计题目:微型汽车变速箱反求设计学院(直属系) :机械工程与自动化学院年级专业班: 2011级机设4班学生姓名:沈伟指导教师:陈守强开题时间: 2014 年 12 月1 日完成时间: 2014 年 12 月19日目录摘要 (3)abstract (4)引言 (5)一、任务分析 (6)二、微型汽车变速箱功能分析 (6)2.1 已知微型汽车变速器所配置的发动机参数 (6)2.2 已知微型汽车整车性能参数 (6)2.3 微型汽车变速器的功能 (6)2.4 观察微型汽车变速器的位置 (7)2.5 传递的功率 (7)2.6 变速和保证变速的顺利进行的实现 (7)2.7 各个档位的换档 (7)2.8功能结构图 (8)三、完成微型汽车变速箱运动分析 (8)3.1 测量微型汽车车轮直径是多少 (8)3.2 最高车速为120KM时变速箱的传动比 (8)3.3 四档的传动比的分配 (9)3.4 变速箱的最大和最小载状态 (9)3.5 行驶速度分别为10、20、40、60km is one of the main componentsof automobile transmission system. The actual use of the car is verycomplicated, such as starting, idling stop, lowor , deceleration, climbing and reverseetc.. This course isdesigned for disassembly, observation,graph and analysisof comprehensive design of automobilegearbox. A detailed analysis of theuse of the composition,principle and structureof reverse engineering methods andthoughts of mini car gearbox. Throughthe curriculum design of the course of three weeks, let students know thatthe gearbox transmission principle and speed controlmethod. Through thegearbox disassembly close observation, to understand the workingprinciple ofsynchronizer and manipulate the gearshiftmechanismshifting mechanism, the gear position, shift afterthe self-locking and interlocking mechanism andtheir lubrication andsealing method.After through the right to minicar gearbox disassembly,recording, analysis, modelingdesign for specifying components using computer-aided designsoftware to complete the structure assembly drawing of a component in atransmission assembly, entity and check assembly results,to complete anumber of key parts of three-dimensional modeling of parts drawing. Thecurriculum design is the most important need students to think about theanalysis of its component functions, and cultivate the ability of people to discuss problems, solidarity and cooperation, there is toprotect the scene, to develop good , reverse design,3D modeling引言当今世界科学技术发展日新月异,产品的科技含量越来越高,高新技术产品已进入家庭。

车辆工程专业课程设计-变速箱设计说明书

目录任务书 (1)第一章汽车变速器的概述 (2)§1.1 汽车变速器的功用 (2)§1.2汽车变速器的一般结构 (2)§1.3汽车变速器的分类 (3)§1.4变速器的自锁互锁和倒挡锁 (4)第二章变速器的方案设计 (6)§2.1 传动机构布置方案分析 (6)§2.2零、部件结构方案分析 (8)第三章变速器主要参数的选择 (11)§3.1 传动比的选择 (11)§3.2 变速器主要参数的选 (13)§3.3 各档齿轮齿数的分配 (14)§3.4齿轮强度校核 (16)第四章轴的校核 (18)§4.1 中间轴的强度计算 (19)§4.2 轴的刚度验算 (21)第五章变速器的使用方法和注意事项 (22)参考文献 (25)设计总结 (26)第一章汽车变速器的概述§1.1 汽车变速器的功用1.在较大范围内改变汽车行驶速度的大小和汽车驱动轮上扭矩的大小。

由于汽车行驶条件不同,要求汽车行驶速度和驱动扭矩能在很大范围内变化。

例如在高速路上车速应能达到100km/h,而在市区内,车速常50km/h 左右。

空车在平直的公路上行驶时,行驶阻力很小,则当满载上坡时,行驶阻力便很大。

而汽车发动机的特性是转速变化范围较小,而转矩变化范围更不能满足实际路况需要。

2.实现倒车行驶汽车发动机曲轴一般都是只能向一个方向转动的,而汽车有时需要能倒退行驶,因此,往往利用变速箱中设置的倒挡来实现汽车倒车行驶。

3.实现空挡当离合器接合时,变速箱可以不输出动力。

例如可以保证驾驶员在发动机不熄火时松开离合器踏板离开驾驶员座位。

为保证变速器具有良好的工作性能,对变速器有如下要求:(1)应正确选择变速器的挡数和传动比,保证汽车有必要的动力性和经济性指标;(2)设置空挡和倒挡,保证发动机与驱动轮能长期分离,使汽车能进行倒退行驶;(3)换挡迅速、省力,以便缩短加速时间并提高汽车动力性能,目前有发展自动、半自动和电子操纵机构的趋势;(4)工作可靠。

最新变速器课程设计说明书

变速器课程设计说明书目录目录 0第1章变速器的设计与计算 (1)1 方案的选择 (1)2 档数 (1)3 传动比范围 (1)4变速器各档传动比的确定 (2)5 中心距的选择 (4)6变速器的外形尺寸 (4)变速器的横向外形尺寸,可以根据齿轮直径以及倒档中间齿轮和换档机构的布置初步确定。

影响变速器壳体轴向尺寸的因素有档数、换档机构形式以及齿轮形式。

. 4货车变速器壳体的轴向尺寸可参考下列公式选用: (4)⨯==AL mm (4)5.3=5.3.625653737齿轮参数的选择 (4)8各档齿轮齿数的分配及传动比的计算 (6)第2章变速器齿轮强度校核 (11)1齿轮材料的选择原则 (11)2变速器齿轮弯曲强度校核 (11)第3章轴的设计和校核 (17)1轴的结构和尺寸设计 (17)2初选轴的直径 (17)3轴的刚度计算 (17)4轴的强度计算 (20)第4章轴承的选择和校核 (30)1 中间轴轴承的选择与寿命计算 (30)2 输出轴轴承的选择与寿命计算 (31)参考文献 (33)第1章变速器的设计与计算1 方案的选择最高车速 120 Km/h整车总质量 4800 Kg最大功率 55 Kw最大转矩 201 N·m最大转矩转速 2250 r/min前轮胎规格165/60 R142 档数近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用5~6个档位的变速器。

发动机排量大的乘用车变速器多用6个档。

商用车变速器采用4~5个档或多档。

载质量在2.0~3.5t的货车采用五档变速器,载质量在4.0~8.0t的货车采用六档变速器。

多档变速器多用于总质量大些的货车和越野汽车上。

档数选择的要求:1、相邻档位之间的传动比比值在1.8以下。

2、高档区相邻档位之间的传动比比值要比低档区相邻档位之间的比值小。

因此,本次设计的变速器为6档变速器。

3 传动比范围变速器传动比范围是指变速器最高档与最低档传动比的比值。

变速器课程设计说明书word文档

目录第1章变速器的设计与计算 (1)1方案的选择 (1)2 档数 (1)3传动比范围 (1)4变速器各档传动比的定 (2)5中心距的选择 (4)6 变速器的外形尺寸 (5)7齿轮参数的选择 (5)8 各档齿轮齿数的分配及传动比的计算 (7)9 变速器齿轮的变位及齿轮螺旋角调整 (11)第2章变速器齿轮强度校核 (16)1 齿轮材料的选择原则 (16)2 变速器齿轮弯曲强度校核 (16)3 轮齿接触应力校核 (19)第3章轴的设计和校核 (21)1 轴的结构和尺寸设计 (21)2初选轴的直径 (21)3 轴的刚度计算 (22)4 轴的强度计算 (29)第4章轴承选择与寿命计算 (35)1 输入轴轴承的选择与寿命计算 (35)2 输出轴轴承的选择与寿命计算 (40)第5章同步器的选择………………………………………………………………………1 同步器的选择412 同步器的校核参考文献 (40)第1章变速器的设计与计算1 方案的选择最高车速 150 Km/h整车总质量 1200 Kg最大功率 65 Kw最大转矩 145 N·m最大转矩转速 5500 r/min前轮胎规格165/60 R142 档数近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用5~6个档位的变速器。

发动机排量大的乘用车变速器多用6个档。

商用车变速器采用4~5个档或多档。

载质量在2.0~3.5t的货车采用五档变速器,载质量在4.0~8.0t的货车采用六档变速器。

多档变速器多用于总质量大些的货车和越野汽车上。

档数选择的要求:1、相邻档位之间的传动比比值在1.8以下。

2、高档区相邻档位之间的传动比比值要比低档区相邻档位之间的比值小。

因此,本次设计的变速器为5档变速器。

3 传动比范围变速器传动比范围是指变速器最高档与最低档传动比的比值。

最高档通常是直接档,传动比为1.0;有的变速器最高档是超速档,传动比为0.7~0.8。

两轴式变速器课程设计说明书

摘要汽车传动系是汽车的核心组成部分。

其任务是调节变换发动机的性能,将动力有效而经济地传至驱动车轮,以满足汽车的使用要求。

变速器是完成传动系任务的重要部件,也是决定整车性能的主要部件之一。

变速器的设计水平对汽车的动力性、燃料经济性、换挡操纵的可靠性与轻便性、传动平稳性与效率等都有直接的影响。

随着汽车工业的发展,轿车变速器的设计趋势是增大其传递功率与重量之比,并要求其具有更小的尺寸和良好的性能。

本设计以现有企业正在生产的车型CA7220变速器为基础,在给定发动机输出转矩、转速及最高车速、最大爬坡度等条件下,着重对变速器齿轮的结构参数、轴的结构尺寸等进行设计计算;并对变速器的传动方案和结构形式进行设计;同时对操纵机构和同步器的结构进行设计;从而提高汽车的整体性能。

关键词:变速器;齿轮;同步器;设计;结构目录第1章绪论 (3)1.1概述 (3)1.1.1 .................................... 汽车变速器的设计要求 31.1.2国内外汽车变速器的发展现状 (2)1.2设计的内容及方法 (2)第2章变速器传动机构与操纵机构 (5)2.1变速器传动机构布置方案 (5)2.1.1 ................................ 变速器传动方案分析与选择 52.1.2 ............................................ 倒档布置方案 52.1.3 ...................................... 零部件结构方案分析 62.2变速器操纵机构布置方案 (5)2.2.1 .................................................... 概述 52.3本章小结 (6)第3章变速器的设计与计算 (7)3.1变速器主要参数的选择 (9)3.1.1 .................................................... 档数 73.1.2 .............................................. 传动比范围 73.1.3 .................................. 变速器各档传动比的确定 73.1.4 ............................................ 中心距的选择 103.1.5 ........................................ 变速器的外形尺寸 103.1.6 .......................................... 齿轮参数的选择 123.1.7 ........................ 各档齿轮齿数的分配及传动比的计算 113.1.8 ...................... 变速器齿轮的变位及齿轮螺旋角的调整 183.19总结各档齿轮参数 (18)3.2变速器齿轮强度校核 (19)3.2.1 ...................................... 齿轮材料的选择原则 193.2.2 .................................. 变速器齿轮弯曲强度校核 183.2.3 ........................................ 轮齿接触应力校核 243.2.4 .......................................... 倒档齿轮的校核 283.3轴的结构和尺寸设计 (27)3.3.1 ............................................ 初选轴的直径 273.4轴的强度验算 (28)3.4.1 ............................................ 轴的刚度计算 283.4.2 ............................................ 轴的强度计算 363.5轴承选择与寿命计算 (39)3.5.1 .............................. 输入轴轴承的选择与寿命计算 433.5.2 .............................. 输出轴轴承的选择与寿命计算 443.6本章小结 (45)第4章变速器同步器及结构元件设计 (44)4.1同步器设计 (44)4.1.1 ...................................... 同步器的功用及分类 444.1.2 ............................................ 惯性式同步器 444.1.3 .............................. 锁环式同步器主要尺寸的确定 454.1.4 .......................................... 主要参数的确定 464.2变速器壳体 (48)4.3本章小结 (48)结论 (49)参考文献 (50)致谢 (53)第1章绪论1.1 概述随着汽车工业的迅猛发展,车型的多样化、个性化已经成为汽车发展的趋势。

中间轴式变速器设计说明

汽车设计课程设计——变速器设计学院机械与汽车工程学院组别指导教师学生 Sanity Shaw 学号提交日期 2011年 7 月 8 日目录1.概述 (3)2 中间轴式变速器设计 (4)2.1传动方案和零部件方案的确定 (4)2.1.1传动方案初步确定 (4)2.1.2零部件结构方案 (5)2.2 主要参数的选择和计算 (6)2.2.1 先确定最小传动比 (6)2.2.2 确定最大传动比 (7)2.2.3 挡位数确定 (8)2.2.4 中心距A (9)2.2.5 外形尺寸设计 (10)2.2.6 齿轮参数 (10)3 变速器的设计计算 (15)3.1轮齿设计计算 (15)3.1.1 齿轮弯曲强度计算 (16)3.1.2 轮齿接触应力 (18)3.2 轴设计计算 (20)3.2.1 轴的结构 (20)3.2.2 确定轴的尺寸 (21)3.2.3 轴的校核 (21)1.概述变速器的功用是根据汽车在不同的行驶条件下提出的要求,改变发动机的扭矩和转速,使汽车具有适合的牵引力和速度,并同时保持发动机在最有利的工况围工作。

为保证汽车倒车以及使发动机和传动系能够分离,变速器具有倒档和空档。

在有动力输出需要时,还应有功率输出装置。

对变速器的主要要:(1).应保证汽车具有高的动力性和经济性指标。

在汽车整体设计时,根据汽车载重量、发动机参数及汽车使用要求,选择合理的变速器档数及传动比,来满足这一要求。

(2).工作可靠,操纵轻便。

汽车在行驶过程中,变速器不应有自动跳档、乱档、换档冲击等现象的发生。

为减轻驾驶员的疲劳强度,提高行驶安全性,操纵轻便的要求日益显得重要,这可通过采用同步器和预选气动换档或自动、半自动换档来实现。

(3).重量轻、体积小。

影响这一指标的主要参数是变速器的中心距。

选用优质钢材,采用合理的热处理,设计合适的齿形,提高齿轮精度以及选用圆锥滚柱轴承可以减小中心距。

(4).传动效率高。

为减小齿轮的啮合损失,应有直接档。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、学会使用手册及图标资料,掌握运用标准资料、手册查阅有关技术资料的能力。

3、学生独立完成设计任务内容,利用计算机进行辅助设计,设计资料符合国家职业有关标准。

二、设计方法、步骤和内容

(4)对于齿部加工应注意选择基准面,保证加工精度。一般选择轴端面和轴的中心线为基准。选择既是设计基准又是测量和装配基准的内孔作为定位基准,既符合“基准重合”原则,又能使齿形加工等工序基准统一,只要严格控制内孔精度,在专用芯轴上定位时有0.07~0.10 mm的余量,为剃齿加工。

主要从零件图查阅资料,总结以往所学的知识,分析中间轴加工过程中各部步骤的工艺过程,详述半圆槽加工专用夹具的设计。从毛坯的选择到工件的最终加工完成,每一步都根据查阅资料,按照国家标准进行过程设计,并选择最优方案达到节约成本,方便加工的要求。本设计根据理论分析结合实际操作完善加工的工艺。半圆槽的夹具设计中采用V型块的定位方式,手动偏心轮夹紧,使得零件加工方便,定位精准。因此要求我们起码做到下面的三点要求:

2.零件加工流程方案的确定

中间轴的加工大致分为以下步骤:备料→锻造→正火→粗加工外圆表面→割槽→磨削表面→滚齿→铣凹槽→倒角→剃齿→铣端面和螺纹→检验→钳加工螺纹→磨外圆→清洗→检验→入库

加工的第一阶段是通过锻造选择毛坯,再对毛坯进行正火处理,正火处理的目的在于提高工件的且切削性能,细化晶粒,并安排在粗车各外圆之后,半精车各外圆之前。

(2)车削前,找正后顶尖,使之与主轴轴线重合;调整车床主轴与床身导轨的平行度;尽量减少工件的伸出长度,或另一端顶尖支撑,增加装夹刚性;选择合适的刀具材料,或适当降低切削速度。

(3)消除或防止由于车床刚性不足而引起的震动;增加车刀刚性和正确装夹车刀;同时增加工件的装夹性;合理选择车刀角度;进给量不宜太大,精车余量和切削速度应该选择恰当。

加工的第二阶段是毛坯最初进入机械加工的阶段。各轴段粗加工半精加工,基准表面的精加工切齿加工。由于下一阶段进行半圆槽加工需要使用端面基准,所以需要使得端面的精度达到规定的技术要求。

加工的第三阶段是半圆槽的加工。采用V型块定位,端面为基准。

加工的第四阶段是剃齿加工。这个阶段的目的,在于修正齿轮经过淬火后所引起的齿形变形,进一步提高齿形精度和降低表面粗糙度,使之达到最终的精度要求。在这个阶段中首先应对定位基准面(孔和端面)进行修整,因淬火以后齿轮的内孔和端面均会产生变形,如果在淬火后直接采用这样的孔和端面作为基准进行齿形精加工,是很难达到齿轮精度的要求的。以修整过的基准面定位进行齿形精加工,可以使定位准确可靠,余量分布也比较均匀,以便达到精加工的目的。

粗基准采用热轧圆钢的毛坯外圆。中心孔加工采用三爪自定心卡盘装夹热轧圆钢的毛坯外圆,车端面、钻中心孔。但必须注意,一般不能用毛坯外圆装夹两次钻两端中心孔,而应该以毛坯外圆作粗基准,先加工一个端面,钻中心孔,车出一端外圆;然后以已车过的外圆作基准,用三爪自定心卡盘装夹(有时在上工步已车外圆处搭中心架),车另一端面,钻中心孔。如此加工中心孔,才能保证两中心孔同轴。

加工的第五阶段是端面螺纹加工。这一阶段主要加工螺纹面,注意选择端面为基准面,保证加工精度。螺纹加工应该在精加工之后,假如在粗加工之前加工螺纹会影响螺纹的精度。轴上的螺纹一般有较高的精度,如安排在局部淬火之前进行加工,则淬火后产生的变形会影响螺纹的精度。因此螺纹加工宜安排在工件局部淬火之后进行。

加工的最后阶段是精磨。这一阶段精磨工件,使得符合工件的加工技术要求。

1.该零件表面由圆柱面、外螺纹、齿轮、半圆槽等组成的。其中多个径向尺寸和轴向尺寸有较高的尺寸精度、表面粗糙度和位置公差要求。零件图尺寸标注完整,符合数控加工尺寸标注要求。该零件属于锻件,毛坯尺寸为Φ70X395mm,切削工艺性良好。

(1)根据加工余量算出背吃刀量,进行试切削,然后修正背吃刀量。正确使用量具,必须检查和调整零位,仔细计算工件的各部分尺寸,对留有磨削余量的工件,铣半圆槽是留有余量。注意及时关闭机动进给或提前关闭机动进给,用手动进给刀长度尺寸。认真看清图样尺寸要求,正确使用刻度盘,看清刻度值。

10锻造锻造成型

20热处理正火

30校直校直/0.50

40洗钻洗两端面

50粗车粗车短头外圆

60粗车粗车长头外圆

70精车精车短头外圆

80精车精车长头外圆

90车割3xΦ39.5槽

100车割2XΦ29.5min、3XΦ44.5、3XΦ42.5槽

课程名称:汽车制造工艺学课程设计课程代码:

设计周数:1学分:1

设计单位:机电学院实训地点:机电学院

设计时间:2013-06-24至201306-28

课程设计说明书

本栏目应包含以下内容(由实训生本人填写):

1、设计的任务;

2、设计方法、步骤与内容;

3、设计的总结与体会

一、变速箱中间轴的加工工艺设计

1、设计的任务

(5)对于半圆槽的加工采用V型块定位夹紧,因为V型块具有对中性,便于加工时的定位。加工时应在半精车后以及磨削之前铣削加工出来,这样可保证铣键槽时有较精确的定位基准,又可避免在精磨后铣键槽时破坏已精加工的外圆表面。

类型;锻件

理由:轴类毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。中小批生产多采用自由锻,大批大量生产时采用模锻。

材料;18CrMnTi

1.定位基准的选择

定位基准的精度对半圆槽加工精度有直接的影响。轴类加工一般选择顶尖孔定位,半圆槽的加工定位一般选择端面定位。合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。由于该传动轴的几个主要配合表面及轴肩面对基准轴线均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。