重大突破!不需用冷冻机的耐高温酸铜电镀工艺研发成功了

光伏铜电镀行业深度报告:降本增效,静待起飞

2022年8月10日行业研究降本增效,静待起飞——光伏铜电镀行业深度报告机械行业降本增效新技术,产业处于导入前期:铜电镀是光伏电池片电极金属化环节的降本增效新技术,替代现有高银耗量的主流丝网印刷技术,较为适合应用在HJT电池上。

理想状态下,HJT铜电镀电池片非硅成本较银浆丝网印刷低0.12元/W,铜栅线使用纯铜导电性强于银浆,线宽、线距尺寸小,发电效率更高。

目前行业处于导入前期,海源复材第一条应用铜电镀工艺的600MW异质结电池量产产线拟于2022年10月调试,金属化环节设备主要来自苏州捷得宝,东威科技光伏电镀设备已完成中试。

图形化与铜电镀工艺替代银浆丝网印刷,曝光机与电镀机是核心设备:铜电镀在实现零银耗时需依赖曝光机将铜种子层上感光胶上的图形曝光显影,而后才能实现在特定图形上进行铜沉积,即镀铜。

曝光机与电镀机设备价值量较大,2022年分别为5000万/GW、3000万/GW,丝网印刷设备约4000万/GW,假设2030年铜电镀在N型电池产能中的渗透率为24.5%,曝光机与电镀机设备价格下降至3300万/GW、2000万/GW,2030年其设备市场规模分别为13.64亿元、8.19亿元。

深耕PCB领域设备公司技术储备具备率先切入光伏领域条件:曝光机是PVD 溅射、曝光显影、水平电镀等环节中价值最高的一个设备,芯碁微装作为国内半导体激光直写光刻设备的龙头厂商,具备供应光伏铜电镀曝光显影环节设备的技术积淀。

东威科技依托垂直连续电镀设备的技术储备,2020年8月立项研发“光伏电池片金属化VCP设备”,目前中试线已经取得完全成功,大量产线已攻克了设备和自动化技术难关,可实现6000片/小时的大产能。

先发制人的设备厂商未来可在该细分市场规模化中享受早期集中型市场的红利。

实质性降本增效,一旦成熟即可腾飞。

假设低温银浆价格落在最低极限值3000元/kg,对应丝网印刷HJT电池片非硅总成本为0.20元/W,依旧比HJT铜电镀电池片成本(0.15元/W)高0.045元/W,1GW可降本0.45亿元,相当可观。

CU-201环保型半光亮无氰碱性镀铜工艺

CU-201环保型半光亮无氰碱性镀铜工艺一、工艺特点1. CU-201是目前最先进的环保型无氰化物碱性镀铜工艺,其镀层为半光亮镀层,分散能力和覆盖能力均超过目前国内目前所使用的无氰化镀铜工艺。

2. CU-201工艺适合于挂镀和滚镀,既可作为予镀铜层又可以镀厚铜。

3. CU-201镀液无需碳酸盐冷冻沉降处理,更不用当心因碳酸盐的过量而影响镀层性能。

4. CU-201镀层结晶致密,镀层平滑且柔软,镀层于基体具有极佳的结合力。

5. 该镀层被广泛用于功能性或装饰性镀层的底层,真正有效的取代了传统的氰化镀铜工艺。

二、CU-201技术特点1、镀液稳定,采用单组分添加剂开缸和补充操作简单容易,利用降价成本。

2、可直接与钢铁、锌压铸件与经浸锌处理的铝或铝合金表面实施电镀。

3、镀层具有与氰化镀层相同的外观和电流效率,结合力好,无针孔,无脆性。

4、真正有效的取代了传统的氰化镀铜工艺。

三、工艺配方及操作条件四、镀液的配制与维护1、用总体积3/4的去离子水加热到40~60°C,将计算好的硫酸铜溶解完全。

2、在搅拌下加入计算量的添加剂,并加水至规定体积。

3、用碳酸钾调整PH至9.0~10.5.4、PH用碳酸钾或冰乙酸调整(低时易出现置换铜,高时深度能力下降)。

5、新配制的标准镀液在50°C时标准波美度20.5.CU-201:络合阳极溶解的铜,每补充1g硫酸铜需补充6ml CU-201,消耗量为140~200Ml/KAH, 当缺少时镀层结合力会有所下降,当过高时镀层光亮程度下降。

五、镀液分析方法分析方法:1、吸取25ml镀液于250ml 锥形瓶中,加入25ml纯水。

2、加入2~3g过硫酸铵,停留10~15min,不停摇晃,反应充分。

3、加入5ml氨水,溶液呈清澈蓝色液体。

4、加入25ml纯水5、加入4~6滴PAN指示剂(不可超过6滴,影响滴定终点观测)。

6、溶液呈紫色或者浅红色,用0.1M的EDTA标准液滴定至黄绿为终点。

石墨烯孔金属化制程的重大突破

石墨烯孔金属化制程的重大突破方景礼;陈伟元【摘要】石墨烯是一种集多功能优异特性于一身,可使各种制造业发生革命性变格的新材料.我们克服了石墨烯难以剥离、难溶于水、难以稳定地分散在水溶液中等难题,系统完成了各种柔性和刚性印制板直接用石墨烯水溶液进行孔金属化的小试、中试和工业化生产的考核,实现了用石墨烯工艺取代污染严重和成本高昂的化学镀铜工艺,使我国成为石墨烯金属化工艺应用于工业化生产的第一个国家.本文详细介绍了石墨烯的结构、性能、制造方法以及化学镀铜、直接电镀、氧化石墨烯和石墨烯孔金属化等工艺的流程、性能和优缺点.【期刊名称】《印制电路信息》【年(卷),期】2019(027)004【总页数】7页(P33-39)【关键词】石墨烯;氧化石墨烯;印制电路板;孔金属化【作者】方景礼;陈伟元【作者单位】南京大学化学系,江苏南京210093;赛姆烯金科技有限公司,广东深圳518000【正文语种】中文【中图分类】TN411 石墨烯概念1.1 石墨烯的发现石墨烯的概念早在1947年提出[1],它本来就存在于石墨中,只是难以剥离出单层结构。

2004年英国曼彻斯特大学物理学家在实验室中,从高定向热解石墨中剥离出石墨片,然后将薄片的两面粘在一种特殊的胶带上,撕开胶带,就能把石墨片一分为二。

不断重复这一操作,薄片就变得越来越薄,最后得到了仅由一层碳原子构成的薄片,这就是石墨烯。

随后石墨烯材料的研究受到世界各国的高度关注,大都启动了相关研究计划和项目,力争把石墨烯材料技术和产业革命的主动权和先机掌控在手。

1.2 石墨烯的定义与结构在国家标准《石墨烯材料的术语、定义及代号》中对石墨烯定义如下:石墨烯是指由一个碳原子与周围三个近邻碳原子结合形成蜂窝状结构的碳原子单层;石墨烯材料则是由石墨烯作为结构单元堆垛而成的,层数少于10层,可独立存在或进一步组装而成的碳材料的统称。

单层石墨烯材料只有一个碳原子厚,即0.335 nm,1 mm厚的石墨中约有150万层左右的单层石墨烯材料。

不需用冷冻机的耐高温酸铜电镀工艺

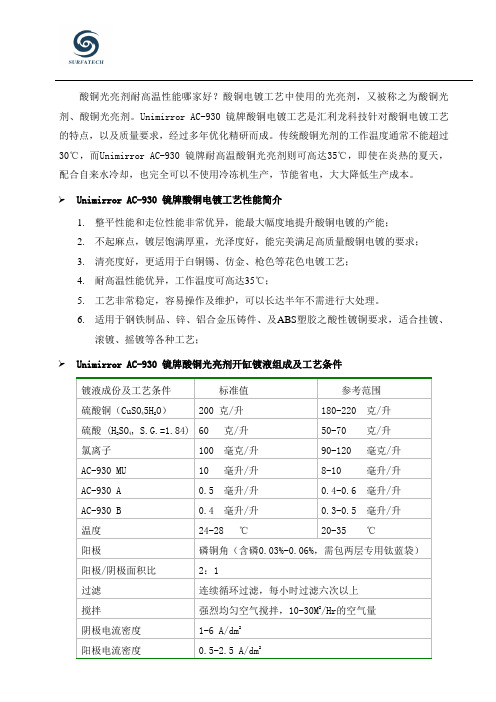

酸铜光亮剂耐高温性能哪家好?酸铜电镀工艺中使用的光亮剂,又被称之为酸铜光剂、酸铜光亮剂。

Unimirror AC-930 镜牌酸铜电镀工艺是汇利龙科技针对酸铜电镀工艺的特点,以及质量要求,经过多年优化精研而成。

传统酸铜光剂的工作温度通常不能超过30℃,而Unimirror AC-930 镜牌耐高温酸铜光亮剂则可高达35℃,即使在炎热的夏天,配合自来水冷却,也完全可以不使用冷冻机生产,节能省电,大大降低生产成本。

➢Unimirror AC-930 镜牌酸铜电镀工艺性能简介1.整平性能和走位性能非常优异,能最大幅度地提升酸铜电镀的产能;2.不起麻点,镀层饱满厚重,光泽度好,能完美满足高质量酸铜电镀的要求;3.清亮度好,更适用于白铜锡、仿金、枪色等花色电镀工艺;4.耐高温性能优异,工作温度可高达35℃;5.工艺非常稳定,容易操作及维护,可以长达半年不需进行大处理。

6.适用于钢铁制品、锌、铝合金压铸件、及ABS塑胶之酸性镀铜要求,适合挂镀、滚镀、摇镀等各种工艺;➢Unimirror AC-930 镜牌酸铜光亮剂开缸镀液组成及工艺条件镀液成份及工艺条件标准值参考范围硫酸铜(CuSO45H2O)200 克/升180-220 克/升硫酸 (H2SO4, S.G.=1.84) 60 克/升50-70 克/升氯离子100 毫克/升90-120 毫克/升AC-930 MU 10 毫升/升8-10 毫升/升AC-930 A 0.5 毫升/升0.4-0.6 毫升/升AC-930 B 0.4 毫升/升0.3-0.5 毫升/升温度24-28 ℃20-35 ℃阳极磷铜角(含磷0.03%-0.06%,需包两层专用钛蓝袋)阳极/阴极面积比2:1过滤连续循环过滤,每小时过滤六次以上搅拌强烈均匀空气搅拌,10-30M2/Hr的空气量阴极电流密度1-6 A/dm2阳极电流密度0.5-2.5 A/dm2➢Unimirror AC-930 镜牌酸铜光亮剂镀液配置方法1.加约2/3槽D.I.水于预备槽中,缓慢加入硫酸,搅拌均匀,加热至40-50℃;2.加入所需之硫酸铜,搅拌至完全溶解,再加入 2克/升活性碳,搅拌至少1小时;然后过滤, 抽到镀槽内,加水至需要量,并将镀液冷却至工艺标准范围内;3.分析镀液中氯离子的含量,如低于100mg/L,则加入计算量的盐酸(AR)或者氯化钠,使镀液中氯离子的含量符合工艺标准要求;4.按照工艺标准要求加入AC-930Mu、A与B剂,小电流电解2-3小时后即可正常生产。

代氰剂:成功替代有氰镀锌工艺的重大突破

代氰剂:成功替代有氰镀锌工艺的重大突破作者:卢月红来源:《中国新技术新产品》2008年第23期编者按:这是一篇值得推崇的学术性文章。

作者从高度的社会责任感出发,以科学的态度和细腻的笔力,全面的概述了代氰剂技术取代有氰镀锌工艺的技术路径,以微观的视角反映了我国节能减排、减少污染和实现循环经济的必要性和可行性,是一篇将实践与理论相结合的难得的学术性文章。

我们今后还将继续不断地推出有利于循环经济发展的发明和实用新型技术文章,以此推动科技创新的深入开展。

为此,本刊编辑部隆重推出此文,以与各界读者共飨。

摘要:电镀行业清洁生产要从源头着手抓起,就必须解决在电镀工业中危害最严重的使用氰化物和六价铬问题。

氰化镀锌所用氰化钠占氰化电镀总用量的70%左右,取代该工艺是当务之急,嘉兴市巨大工贸有限公司2003年开发出LYH03代氰剂创新产品,实现了无氰镀锌和三价铬纯化工艺。

经多年验证,受到了采用这一工艺的诸多电镀企业的青睐,被称为电镀工业的一次“革命”。

本文介绍了已经获得国家发明专利权的LYH03代氰剂及镀锌液的制备的无氰碱性镀锌工艺。

关键词:LYH03代氰剂;无氰镀锌;碱性镀锌1开发无氰电镀是保护环境的必然需要电镀表面技术,已有一百多年历史。

电镀技术的发展,为美化产品外观尤其是延长产品寿命作出了突出贡献。

但电镀行业中危害最为严重的是使用氰化物和六价铬问题。

氰化物是剧毒物品,一个人只要吞服0.3克就会有生命危险。

六价铬则是一种致癌物质。

氰化物作为铬合物电镀液的铬合剂是电镀工业中的重要原料,为世界各国所普遍采用。

电镀中要用氰化物的工艺主要有镀锌、镀铜、镀银和镀合金(如黄铜、铜锡合金和仿金镀层等)。

六价铬主要用于六价铬镀铬及六价铬钝化,以使不锈钢铁、铝等金属表面生成致密氧化物保护层,从面阻止与金属进一步反应。

如果使用无毒三价铬钝化剂也要解决当前应用之中存在的钝化色差不一致及锌酸盐碱性镀锌,三价铬钝化变色及防蚀等问题。

解决含氰电镀和六价铬镀铬及六价铬钝化,这是电镀中关键核心技术。

【实验】电镀铜实验报告

【关键字】实验电镀铜实验报告篇一:电镀铜--原理(参考)电镀铜原理篇电镀是指利用电解的方法从一定的电解质溶液(水溶液、非水溶液或熔盐)中,在经过处理的基体金属表面堆积各种所需性能或尺寸的连续、均匀而附着堆积的一种电化学过程的总称。

电镀所获得堆积层叫电堆积层或电镀层。

镀层的分类方法:按使用目的:防护性镀层、防护装饰性镀层和功能性镀层按电化学性质分类:阳极性镀层和阴极性镀层。

阳极性镀层:凡镀层相对于基体金属的电位为负时,镀层是阳极,称阳极性镀层,如钢上的镀锌层。

阴极性镀层:镀层相对于基体金属的电位为正时,镀层呈阴极,称阴极镀层,为阻隔型镀层,如钢上的镀镍层、镀锡层等,尽可能致密。

一、电镀的基本原理及工艺1电镀的基本原理(1)电化学发应以酸性溶液镀铜为例简述电镀过程大的的电化学反应阴极反应:Cu2++ 2e = Cu2H+ + 2e = H2阳极反应:Cu - 2e = Cu2+4OH-- 4e = 2H2O+O22、电镀液组成电镀溶液有固定的成分和含量要求,使之达到一定的化学平衡,具有所要求的电化学性能。

镀液构成:电镀液由主盐,导电盐,活化剂,缓冲剂,添加剂等组成。

电解溶液按主要放电离子存在的形式,一般可分为主要以简单(单盐)形式存在和主要以络离子(复盐)形式存在的电解液两大类。

主盐在阴极上沉淀出所要求的镀层金属的盐称为主盐。

镀液主盐的含量多少,直接影响镀层的质量。

主盐的浓度过高,则镀层粗糙;主盐浓度过低,则允许的电流密度小,电流效率明显下降,影响堆积速度,还将导致其它问题。

导电盐提高溶液导电性的盐类,增强溶液导电性,提高分散能力。

缓冲剂能使溶液pH值在一定范围内维持基本恒定的物质。

电解液中活化剂阳极活化剂,能促进阳极溶解,使镀液中镍离子得到正常补充,氯化物含量过低,阳极易钝化,过高,阳极溶解过快,镀层结晶粗糙。

络合剂能与络合主盐中的金属离子形成络合物的物质称为络合剂。

添加剂为了改善镀层的性质,可在电解液中添加少量的添加剂。

酸性光亮镀铜工艺及配方

酸性光亮镀铜工艺及配方一、酸性镀铜光亮剂特点:1、快速出光,特好的填平度,即使低电流密度区也可得到极高的填平度。

2、广泛的电流密度范围均可得到镜面亮度。

3、工作温度范围宽,18—< xmlnamespace prefix ="st1" ns ="urn:schemas-microsoft-com:office:smarttags" />40℃都可得到镜面亮度。

4、镀层内应力低,延展性好,电阻率低,可应用于各种不同的基体材料电镀。

铁件、锌合金件、塑胶件等同样适用。

5、光亮剂对杂质容忍度高,性能稳定,易于控制。

一般在使用一段长时间(约800-1000安培小时/升)后,才需用活性碳粉处理。

6、沉积速度快。

在4.5安培/平方分米的电流密度下,每分钟可镀1微米的铜层,电镀时间因而缩短。

(酸性镀铜溶液是一种强酸性的简单盐电镀溶液,镀液中没有使用络合剂。

)二、电镀工艺条件:原料范围标准硫酸铜200-240g/L220 g/L硫酸55-75g/L65 g/L氯离子15-70mg/L20-40mg/LBFJ-210Mμ5-12ml/L8 ml/LBFJ-210A0.5-1.0ml/L0.6 ml/LBFJ-210B0.5-1.0ml/L0.6 ml/L温度18-40℃24-28℃阴极电流密度0.5-10A/dm2阳极电流密度 1.5-8A/dm2搅拌空气搅拌空气搅拌三、镀液的配制:1、先在镀槽中(待用缸或备用缸)加入1/2体积蒸馏水或去离子水,加热至40-50°。

(所用水的氯离子含量应低于70mg/L(ppm))。

2、加入计算量的硫酸铜,搅拌至完全溶解。

3、加入活性炭2g/L,搅拌1小时后静止8小时用过滤泵,把溶液滤入清洁的电镀槽内。

加去离子水至规定体积。

4、在不断搅拌下慢慢加入计算量的化学纯硫酸,(注意:此时会产生大量热能,故需强力搅拌,慢慢添加,以使温度不超过60℃。

铜在电镀液中的腐蚀电化学行为

铜在电镀液中的腐蚀电化学行为陶志华;何为;王守绪;周国云;肖定军;谭泽【期刊名称】《中国科技论文》【年(卷),期】2015(000)012【摘要】铜金属是实现电子元器件电气互联的关键材料,而铜金属在电子电镀酸性环境的作用下会发生铜腐蚀,可造成整个电子设备的提前失效。

本文主要应用动电位极化曲线、电化学阻抗谱(EIS)对铜在电镀液中的腐蚀电化学行为进行了研究。

结果表明,缓蚀剂环唑醇的缓蚀效果与其浓度相关,在电镀基础液介质中,当缓蚀剂浓度达到1 mmol/L 时,环唑醇对紫铜的缓蚀作用高达99%,同时能抑制铜腐蚀的阴、阳极反应过程,表明环唑醇是一种混合型缓蚀剂,铜的阻抗值随环唑醇浓度增加而增大,其在铜表面的吸附符合 Langmuir 等温式。

%Copper is the key material for electrical interconnection of electronic components.However,copper corrosion for metal copper can occur under the influence of electronic plating acidic environment,which can cause early failure of the entire electronic equipment.The corrosion electrochemical behavior of copper in plating solution was investigated using polarization curves and electrochemical impedance spectroscopy (EIS).The results show that the inhibition performance of cyproconazole depends on the concentration of the inhibitor and the highest inhibition efficiency of cyproconazole reaches 99% at 1×10-3 mol/L in the base e-lectrolyte.The potentiodynamic polarization curves of copper in the base electrolyte clearly reveal that both cathodic and anodic processes ofcopper corrosion are suppressed,indicating cyproconazole is a type of mixed inhibitor.The resistance value of copper concentration increases with cyproconazole increase.Adsorption of inhibitor on the copper surface in the base electrolyte follows the Langmuir isotherm model.【总页数】5页(P1382-1386)【作者】陶志华;何为;王守绪;周国云;肖定军;谭泽【作者单位】电子科技大学微电子与固体电子学院,成都 610054; 广东光华科技股份有限公司,广东汕头 515000;电子科技大学微电子与固体电子学院,成都610054; 广东光华科技股份有限公司,广东汕头 515000;电子科技大学微电子与固体电子学院,成都 610054;电子科技大学微电子与固体电子学院,成都 610054;广东光华科技股份有限公司,广东汕头 515000;广东光华科技股份有限公司,广东汕头 515000【正文语种】中文【中图分类】O646【相关文献】1.铁含量较高的硫酸铜电镀液中铜的测定 [J], 胡润昌2.铜试剂分光光度法测定铜在电镀中的应用(Ⅱ)——各种电镀液中铜杂质的测定[J], 戴永盛;裴如俊;戴慧3.氢对铜电化学行为和NaNO2溶液应力腐蚀的影响 [J], 乔利杰;汪松4.铜在电镀液中的腐蚀电化学行为 [J], 陶志华;何为;王守绪;周国云;肖定军;谭泽;5.阵列电极研究F-对铜在5%Na2SO4溶液中腐蚀电化学行为的影响 [J], 吴红艳;周琼宇;钟庆东;盛敏奇;王毅;林海因版权原因,仅展示原文概要,查看原文内容请购买。

EB-ultra-cu超级无氰碱性镀铜

E-Brite Ultra Cu 超级无氰碱性镀铜工艺一性能及优点E-Brite Ultra Cu是世界上领先的无氰化物,无焦磷酸盐的碱性镀铜工艺。

其镀层的分散能力和覆盖能力均超过氰化物镀铜。

E-Brite Ultra Cu是无氰化物碱性镀铜的最加选择。

此铜膜可以直接电镀在以下金属基体上:钢铁,铜及铜合金,不锈钢,锌化后的铝及铝合金,化学镍,氨基磺酸镍,锌合金及锌铸件。

此工艺适合于挂镀和滚镀,即可做预镀铜又可镀厚铜。

当使用E-Brite Ultra Cu镀液时,无需预镀铜,使用一个电镀铜槽即可。

E-Brite Ultra Cu可以应用在装饰性电镀上:如用于钮扣,灯具及建筑五金器件的镀铜,此铜膜经氧化,染色后,镀件会取得极具吸引力的仿古效果。

E-Brite Ultra Cu镀液无需碳酸盐冻沉降处理,镀液中不含强的络合剂。

其浓缩液经去离子水稀释后即可使用。

E-Brite Ultra Cu铜膜的结晶晶粒尺寸小,镀层平滑,密致且柔软,无孔隙。

此铜膜与基体有极佳的结合力,而且其分散能力和覆盖能力均超过氰化物镀铜和硫酸盐镀铜。

这一优点在滚镀中表现得尤其显著。

E-Brite Ultra Cu铜膜的晶粒小于氰化物铜膜,密度大于氰化物铜膜。

这一性能使此工艺在镀钢铁热处理遮盖铜膜上,应用广泛。

此致密的铜膜用做镍、铬的打底膜时,可增强整个镀件的抗蚀性,及镍膜的深度覆盖能力。

E-Brite Ultra Cu铜膜的柔韧性,柔软性均高于氰化物铜膜及硫酸盐铜膜。

此性质提高了铜膜与基体的结合力,提高了整个镀件的抗蚀性及抗热冲击性。

此铜膜的纯度极高。

镀层在焊接,铅锡电焊,及真空操作时,不会释放出杂质物。

E-Brite Ultra Cu镀液即经济,又易操作。

镀液中的铜可直接来自铜阳极。

铜阳极具有100%的电流效率。

镀液只需定时,定量地加入E-Brite U;tra Cu-E 单一维护添加剂,即能保持正常运作。

E-Brite Ultra Cu镀液极其稳定,效率高,电流密度宽。

酸铜电镀工艺

酸铜电镀工艺(一)(发布日期:2003-10-26)浏览人数:305一、特点:1、优良的光亮与整平性能,特别是在低电流部位。

2、吊镀与滚镍均可,有极好的分散性能。

3、镀层表面无麻点,外观极好。

4、沉积速度极快,节省电镀时间。

5、操作范围宽广,杂质容忍度高。

便于操作管理。

6、镀层韧性好,容易抛光,耐腐蚀性极好。

二、镀液成份及操作条件:原料及操作条件单位范围标准硫酸铜 g/l 160~220 200硫酸 g/l 60~80 65氯离子 mg/l 30~120 60210C开缸剂(34210) ml/l 4.0~6.0 5210A整平剂(34211) ml/l 0.5~0.8 0.6210B光亮剂(34212) ml/l 0.3~0.5 0.4温度℃ 20~30 25阴极电流密度 A/dm2 1~10 4阳极酸铜板,磷铜角。

与阴极面积之比:1.5:1阳极袋双层绒毛聚丙烯袋。

过滤连续循环过滤。

搅拌空气或机械搅拌。

1、注入二分之一的水于待用缸(或备用槽中),加热至40~50℃。

所用的水的氯离子含量应低于70毫克/升。

2、加入所需的硫酸铜,搅拌直至完全溶解。

3、加入2克/升活性碳粉,搅拌至少一小时。

4、用过滤泵,把溶液滤入清洁的电镀槽内。

加水到接近水位。

5、慢慢加入所需的硫酸。

此时会产生大量的热能,需强力搅拌,使温度不超过60℃。

6、把镀液冷却到25℃。

7、分析镀液氯离子含量,不足加入适量的盐酸或氯化钠,使氯离子含量达至标准。

8、按上表加入适量的添加剂搅拌均匀,在正常操作条件下,把镀液电解3~5安培小时/升,便可正式生产。

四、设备1、镀槽碳钢内衬橡胶或PVC,聚乙烯,聚丙烯等塑料。

注意槽体的绝缘和保温。

2、温度控制可用钛管冷却。

注意管道的绝缘,防止管子带电。

3、空气搅拌镀液需要平均而强烈的空气搅拌,所需气量约为15~20立方米/小时。

打气管最好离槽底50毫米,气管需钻有两排直径2~3毫米的小孔,45度角向槽底,两排小孔应相对交错,小孔间距离为80~100毫米。

酸性硫酸盐体系镀铜中铜阳极的电化学行为

酸性硫酸盐体系镀铜中铜阳极的电化学行为韩姣;曾振欧;谢金平;范小玲【摘要】通过测量阳极极化曲线、循环伏安曲线等电化学方法研究了酸性硫酸盐镀铜溶液中铜阳极的电化学行为,分析了镀液组成和工艺条件对铜阳极溶解和钝化过程的影响.结果表明,纯铜阳极在酸性硫酸盐溶液中发生电化学溶解的电势范围较窄,容易发生钝化,在阳极电势达3.0V(相对于饱和甘汞电极)后仍无过钝化或析氧现象.完全钝化的铜阳极重新通电后依然能发生正常的电化学溶解.磷铜阳极的电化学溶解性能稍好于纯铜阳极.增大硫酸铜质量浓度和加入添加剂HN-Super-A使铜阳极更易钝化,而增大硫酸质量浓度、加入添加剂HN-Super-Mμ和升温有利于铜阳极的电化学溶解.电镀过程中的电流密度不应超过铜阳极的临界钝化电流密度,否则铜阳极容易钝化.【期刊名称】《电镀与涂饰》【年(卷),期】2015(034)017【总页数】5页(P955-959)【关键词】酸性镀铜;硫酸盐溶液;阳极;纯铜;磷铜;溶解;钝化;电化学【作者】韩姣;曾振欧;谢金平;范小玲【作者单位】华南理工大学化学与化工学院,广东广州510640;华南理工大学化学与化工学院,广东广州510640;广东致卓精密金属科技有限公司,广东佛山528247;广东致卓精密金属科技有限公司,广东佛山528247【正文语种】中文【中图分类】TQ153.14First-author’s address:School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, China酸性硫酸盐溶液体系镀铜是五金和 PCB(印制电路板)制造工业中广泛应用的镀铜工艺之一。

目前有关酸性硫酸盐溶液体系镀铜的研究主要集中在开发电镀光亮铜的添加剂、新工艺和高品质磷铜阳极方面[1-11],对电镀过程中铜阳极的电化学溶解与钝化行为的关注较少[11-15]。

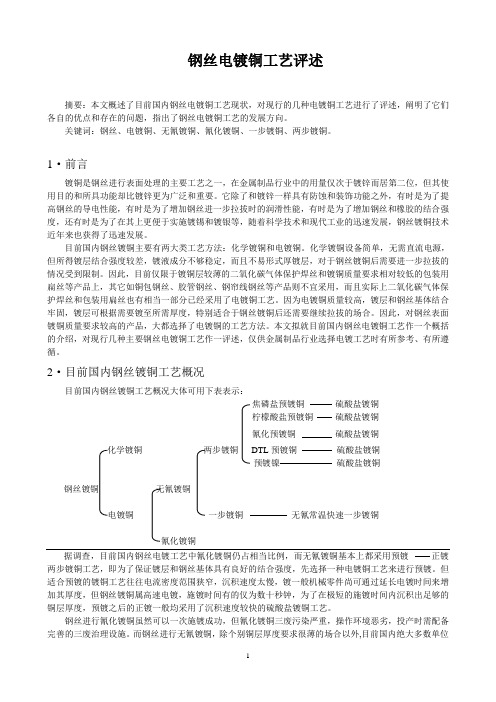

目前国内几种钢丝电镀工艺评述

钢丝电镀铜工艺评述摘要:本文概述了目前国内钢丝电镀铜工艺现状,对现行的几种电镀铜工艺进行了评述,阐明了它们各自的优点和存在的问题,指出了钢丝电镀铜工艺的发展方向。

关键词:钢丝、电镀铜、无氰镀铜、氰化镀铜、一步镀铜、两步镀铜。

1·前言镀铜是钢丝进行表面处理的主要工艺之一,在金属制品行业中的用量仅次于镀锌而居第二位,但其使用目的和所具功能却比镀锌更为广泛和重要。

它除了和镀锌一样具有防蚀和装饰功能之外,有时是为了提高钢丝的导电性能,有时是为了增加钢丝进一步拉拔时的润滑性能,有时是为了增加钢丝和橡胶的结合强度,还有时是为了在其上更便于实施镀锡和镀银等,随着科学技术和现代工业的迅速发展,钢丝镀铜技术近年来也获得了迅速发展。

目前国内钢丝镀铜主要有两大类工艺方法:化学镀铜和电镀铜。

化学镀铜设备简单,无需直流电源,但所得镀层结合强度较差,镀液成分不够稳定,而且不易形式厚镀层,对于钢丝镀铜后需要进一步拉拔的情况受到限制。

因此,目前仅限于镀铜层较薄的二氧化碳气体保护焊丝和镀铜质量要求相对较低的包装用扁丝等产品上,其它如铜包钢丝、胶管钢丝、钢帘线钢丝等产品则不宜采用,而且实际上二氧化碳气体保护焊丝和包装用扁丝也有相当一部分已经采用了电镀铜工艺。

因为电镀铜质量较高,镀层和钢丝基体结合牢固,镀层可根据需要镀至所需厚度,特别适合于钢丝镀铜后还需要继续拉拔的场合。

因此,对钢丝表面镀铜质量要求较高的产品,大都选择了电镀铜的工艺方法。

本文拟就目前国内钢丝电镀铜工艺作一个概括的介绍,对现行几种主要钢丝电镀铜工艺作一评述,仅供金属制品行业选择电镀工艺时有所参考、有所遵循。

2·目前国内钢丝镀铜工艺概况目前国内钢丝镀铜工艺概况大体可用下表表示:焦磷盐预镀铜硫酸盐镀铜柠檬酸盐预镀铜硫酸盐镀铜氰化预镀铜硫酸盐镀铜化学镀铜两步镀铜DTL预镀铜硫酸盐镀铜预镀镍硫酸盐镀铜钢丝镀铜无氰镀铜电镀铜一步镀铜无氰常温快速一步镀铜氰化镀铜据调查,目前国内钢丝电镀工艺中氰化镀铜仍占相当比例,而无氰镀铜基本上都采用预镀正镀两步镀铜工艺,即为了保证镀层和钢丝基体具有良好的结合强度,先选择一种电镀铜工艺来进行预镀。

2023 铜电镀行业专题:提效利器,无银终局

图形化: 油墨已成为主流

图表 11 :感光油墨的基本制程

帝尔激光HJT图形化工艺正在研发 。对工艺精准性的要求较高, 开槽需要精细 、无损, 同时还要实现后续铜离子的较好吸附, 对激光设备提出较高要求 。根据帝尔激光公告, 公司研制的激光高精超细图形化设备已应用于TOPCon/XBC量产工艺, 目 前已有量产订单交付, HJT图形化工艺正在研发。 喷墨打印具备降本 、环保优势, 设备方案有待成熟 。喷墨打印是一种增材制造技术, 在材料用量 、生产效率 、环境影响及生 产成本等方面具备优势, 根据墨水类型可直接沉积数十纳米到数十微米厚的图案 。根据Meyer Burger公众号, 以PCB为例, 相较传统光刻技术, 喷墨打印技术可节约高达50%的阻焊油墨 、减少80%以上的化学废弃物和用水量, 且无需使用任何化学 显影剂, 主要设备从3台(涂胶/曝光/显影) 缩减至1台(喷墨打印) , 能耗至少能降低60% 。光伏铜电镀领域, 喷墨打印方 案同样具有环保 、降本等潜在优势, 然而打印头 、定位系统等核心零部件的成熟度有限, 工艺稳定性及打印效率有待提升 , 另外油墨配方存在附着力 、固化及扩散(喷射后)等诸多挑战 。

58

7

124

2007

TWINSCAN XT1900i

38

4.6

131

2009

TWINSCAN NXT:1950i

38

3.5

148

2013

TWINSCAN NXT:1970Ci

38

2

250

2015

TWINSCAN NXT:1980Di

38

1.6

275

2018

TWINSCAN NXT:2000i

38

1.4

酸铜电镀液有机磷

酸铜电镀液有机磷酸铜电镀液有机磷?听起来挺高大上的,仿佛进入了什么神秘的实验室。

但说实话,你要是没接触过这东西,听到这些词儿可能都得一头雾水。

别急,今天咱们就轻轻松松地聊聊这个话题,弄清楚什么是酸铜电镀液,也让有机磷这俩词儿不再让你感到害怕。

要是你是个对化学不太感冒的人,放心,我这边尽量用最接地气的方式告诉你这些东西怎么回事。

毕竟,化学这玩意儿,不用一堆公式就能懂嘛。

咱们先从酸铜电镀液说起。

简单来说,酸铜电镀液就是一种用于电镀铜的溶液。

你没听错,就是用电把铜镀到其他金属上。

咋听起来像是魔法呢?其实不然,科学的力量可大着呢。

通过电解反应,铜离子从电镀液中被“抓”到金属表面,形成一层薄薄的铜镀层。

就像是你拿着刷子给物件涂上油漆一样,电镀就是在金属表面形成一层铜膜。

铜膜的作用可大了,不仅能防止金属生锈,还能提高金属的导电性和耐磨性。

说到这,咱们得提提有机磷。

这个词儿听起来就有点科幻对吧?其实有机磷就像是一群小精灵,专门负责在酸铜电镀液里起到“帮忙”的作用。

它们常常作为添加剂,帮助调整电镀液的性能,使得铜镀层更加均匀平滑,减少一些瑕疵。

而且呀,有机磷还能够提高电镀液的稳定性,防止一些不必要的反应。

就像是你厨房里的调味品,放得好能让菜肴味道更加鲜美。

换句话说,没有有机磷,这酸铜电镀液的“味道”就会差一些。

但是!有机磷虽然在电镀过程中有这么多好处,可它也不是个“完全无害”的家伙。

你要是大意了,或者没有好好控制它的用量,可能会出现一些麻烦。

有机磷一旦浓度过高,就可能影响电镀的质量,甚至引发一些不必要的化学反应。

比如说,电镀的铜层会出现不均匀,甚至有些地方镀不上铜,这可真是让人头大。

好像你画画的时候,油漆倒得太多,结果画面就糊成一团,这样的效果谁看了都不想要。

那怎么办呢?这就得看你在使用酸铜电镀液的时候,是不是能保持一个“适度”的状态。

就像喝酒一样,适量才能更好地享受,喝多了就得去医院。

对于酸铜电镀液来说,控制好有机磷的含量,不仅能确保电镀质量,还能提高效率。

酸性光亮快速电镀硬铜技术

酸性光亮快速电镀硬铜技术

王庆浩

【期刊名称】《印刷技术》

【年(卷),期】2006(000)008

【摘要】@@ 酸性光亮快速电镀硬铜工艺的发展依赖于凹版制版技术的进步,电子雕刻凹版制版对镀层的质量要求比较严格,既要有适中的硬度,又要有良好的平整性和光亮性.另外,考虑到生产成本和生产效率问题,需要在生产中采用特殊的添加剂并严格控制工艺参数.

【总页数】3页(P56-58)

【作者】王庆浩

【作者单位】无

【正文语种】中文

【中图分类】TS8

【相关文献】

1.光亮酸性硫酸铜电镀液的炭处理 [J], 马忠义

2.整平剂对酸性电镀硬铜的影响 [J], 肖宁;邓志江;滕艳娜;潘金杰;张宜初;雍兴跃

3.有机中间体对电镀酸性硬铜硬度的影响 [J], 王庆浩;谢洪波;马学奎

4.酸性光亮快速电镀硬铜在凹印制版技术中的应用 [J], 王庆浩

5.快速测定酸性光亮镀铜液中的铜 [J], 王玉宝

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸铜光亮剂耐高温性能哪家好?酸铜电镀工艺中使用的光亮剂,又被称之为酸铜光剂、酸铜光亮剂。

Unimirror AC-930 镜牌酸铜电镀工艺是汇利龙科技针对酸铜电镀工艺的特点,以及质量要求,经过多年优化精研而成。

传统酸铜光剂的工作温度通常不能超过30℃,而Unimirror AC-930 镜牌耐高温酸铜光亮剂则可高达35℃,即使在炎热的夏天,配合自来水冷却,也完全可以不使用冷冻机生产,节能省电,大大降低生产成本。

➢Unimirror AC-930 镜牌酸铜电镀工艺性能简介

1.整平性能和走位性能非常优异,能最大幅度地提升酸铜电镀的产能;

2.不起麻点,镀层饱满厚重,光泽度好,能完美满足高质量酸铜电镀的要求;

3.清亮度好,更适用于白铜锡、仿金、枪色等花色电镀工艺;

4.耐高温性能优异,工作温度可高达35℃;

5.工艺非常稳定,容易操作及维护,可以长达半年不需进行大处理。

6.适用于钢铁制品、锌、铝合金压铸件、及ABS塑胶之酸性镀铜要求,适合挂镀、

滚镀、摇镀等各种工艺;

➢Unimirror AC-930 镜牌酸铜光亮剂开缸镀液组成及工艺条件

镀液成份及工艺条件标准值参考范围

硫酸铜(CuSO

45H

2

O)200 克/升180-220 克/升

硫酸 (H

2SO

4

, S.G.=1.84) 60 克/升50-70 克/升

氯离子100 毫克/升90-120 毫克/升

AC-930 MU 10 毫升/升8-10 毫升/升

AC-930 A 0.5 毫升/升0.4-0.6 毫升/升

AC-930 B 0.4 毫升/升0.3-0.5 毫升/升

温度24-28 ℃20-35 ℃

阳极磷铜角(含磷0.03%-0.06%,需包两层专用钛蓝袋)阳极/阴极面积比2:1

过滤连续循环过滤,每小时过滤六次以上

搅拌强烈均匀空气搅拌,10-30M2/Hr的空气量

阴极电流密度1-6 A/dm2

阳极电流密度0.5-2.5 A/dm2

➢Unimirror AC-930 镜牌酸铜光亮剂镀液配置方法

1.加约2/3槽D.I.水于预备槽中,缓慢加入硫酸,搅拌均匀,加热至40-50℃;

2.加入所需之硫酸铜,搅拌至完全溶解,再加入 2克/升活性碳,搅拌至少1小时;

然后过滤, 抽到镀槽内,加水至需要量,并将镀液冷却至工艺标准范围内;

3.分析镀液中氯离子的含量,如低于100mg/L,则加入计算量的盐酸(AR)或者氯化

钠,使镀液中氯离子的含量符合工艺标准要求;

4.按照工艺标准要求加入AC-930Mu、A与B剂,小电流电解2-3小时后即可正常生产。

➢Unimirror AC-930 镜牌酸铜光亮剂镀液成份及其对镀层质量的影响

1.硫酸铜:提供金属铜离子。

硫酸铜只需于开缸时加入,日常生产时铜阳极之溶解

已可维持镀液铜离子的含量。

应保持铜离子含量于50-65克/升。

含量低于50克/升

时,高电流密度区容易出现烧焦现象。

相反,含量高于65克/升时,镀液的均度能

力及填平度会变差,镀液亦会析出硫酸铜结晶,引致阳极极化。

加入4克/升硫酸

铜(CuSO

4·5H

2

O)可提升1克/升铜离子含量。

2.硫酸:提高镀液的导电率。

应保持硫酸含量于27–38毫升/升。

含量高于38毫升/

升时,会造成阳极钝化,阻碍铜离子从阳极中释出。

含量低于27毫升/升时,镀槽电压升高,镀液的导电率会下降,高电流密度区较易烧焦。

加入0.57毫升/升纯硫酸(密度1.84克/毫升;~95%w/w)可提升1克/升硫酸含量。

3.氯离子:以盐酸或氯化钠的形式加入。

氯离子作为催化剂,帮助添加剂镀出平滑、

光亮、紧密的镀层。

氯离子含量不足时,镀层高、中电流密度区容易出现凹凸起伏的条纹,以及在低电流密度区有雾状沉积。

含量过高时,镀层的光亮度及填平度会被削弱,而阳极表面亦会形成一层灰白色的氯化铜薄膜,导致阳极钝化。

4.AC-930 MU:含量不足时,镀层高、中电流密度区出现凹凸起伏的条纹。

含量过多

时,镀层出现起雾现象。

AC-930 MU含适量的AC-930B剂和湿润剂。

5.AC-930A:含量过低时,整个电流密度区的填平度会下降;含量过多时,镀层出现

针孔,低电流密度区没有填平度,与其他位置的镀层有明显分界,但仍光亮。

6.AC-930B:含量不足时,镀层高电流密度区极容易烧焦。

含量过多时,镀层出现起

雾现象,亦会引致低电流密度区光亮度变差。

➢Unimirror AC-930 镜牌酸铜光亮剂镀液管理与维护

1.定期分析镀液中硫酸及硫酸铜含量,及时补充原料及光剂。

下列数据有助于镀液

管理与维护:

铜金属56(50-65)克/升

硫酸60(50-70)克/升

氯离子90-120毫克/升

2.定期对镀液进行活性炭处理,参考如下:

高档电镀3-6月用活性碳吸附一次,一般性电镀6-12月以活性碳吸附一次,或定期

将颗粒状活性碳于过滤机中吸附过滤。

3.每100L镀液,每增加393克的硫酸铜,则镀液内铜离子含量增加了 1克/升。

当补

充1公斤硫酸铜时,必须先溶于水,并同时补充AC-930开缸剂45毫升及3毫升

AC-930A。

例:每100L镀液补充10公斤硫酸铜,则必须补充450毫升 AC-930 M

U以及60毫升AC-930A。

4.光剂消耗量与补充方法

各组分的消耗量会因电流密度、温度,工件带出等状况而影响。

正常消耗量如下:

光剂名称千安培小时消耗量

五金电镀塑胶电镀

AC-930Mu 30-60毫升50-80毫升

AC-930 A 70-100毫升50-80毫升

AC-930 B 50-70毫升50-80毫升

➢Unimirror AC-930 镜牌酸铜光亮剂注意事项

1.AC-930Mu、A及B三种组份的实际消耗量,取决于镀层所需的光亮度及填平度。

一

般情况下,只须根据上表消耗量补充便可。

如欲在较短时间内镀出光亮的镀层,

或使用较高的镀液温度,AC-930MU、A及B剂的消耗量会相应增加。

2.为了使镀液更稳定、更有效发挥其特性,镀液中AC-930的A剂与B剂的总量须保持

在一个特定比例,因为两者会互相牵引及影响对方。

当某一方的含量偏多时,另

一方的功能会被抑压,因而令其消耗量稍微提高,以使两者含量维持至特定比例。

3.当AC-930A剂含量不足,或AC-930B剂含量过多时:镀层中至低电流密度区暗哑、

填平度欠佳。

可加入AC-930A剂(每次添加量建议为0.1毫升/升)。

如有需要,亦

可提高AC-930A剂的补充量,及同时减低AC-930B剂的补充量。

4.当AC-930A剂含量过多,或B剂含量不足时:高电流密度区容易出现烧焦现象。

可

加入AC-930B剂(每次添加量建议为0.1毫升/升),同时亦须加入AC-930A剂,其添

加量为20%AC-930B剂的总添加量,以防止镀层出现起雾现象。

5.AC-930 Mu的补充须视带出量而定。

当添加硫酸铜主盐时,每添加1公斤硫酸铜需

加入45毫升AC-930 Mu;当用活性炭处理后,须添加开缸量30-50%的AC-930Mu。

6.通过赫氐槽(Hull Cell)分析亦有助了解镀液状况。

其操作条件在室温温度及空气

搅拌配合下,以2安培电镀10分钟。

于正常情况下,整片赫氐槽青铜片均为全光亮。

酸铜光剂耐高温性能哪家好?Unimirror AC-930 镜牌酸铜光亮剂由电镀添加剂专业生产厂家---深圳市汇利龙科技有限公司经多年优化精研而成,已广泛应用于挂镀、滚镀和摇镀等各类酸铜电镀制程。

Unimirror AC-930 镜牌酸铜光亮剂品牌口碑好,技术先进,质量稳定,价格实惠,使用成本低,服务好,可批发。