超高温陶瓷

超高温陶瓷标准

超高温陶瓷标准

超高温陶瓷(Ultra-High Temperature Ceramics,简称UHTCs)是一类具有出色耐高温性能的陶瓷材料。

通常,超高温陶瓷的使用温

度范围可以达到2000℃以上。

超高温陶瓷具有以下特点和性能:

1. 高温稳定性:超高温陶瓷在极高温度下具有良好的热稳定性

和化学稳定性,不易熔化、氧化或发生化学反应。

2. 强度和硬度:超高温陶瓷通常具有极高的强度和硬度,能够

耐受高温下的机械应力和磨损。

3. 低热膨胀:超高温陶瓷的热膨胀系数较低,使其能够在高温

环境下保持结构的稳定性。

4. 导热性:超高温陶瓷通常是优良的导热体,能够有效地将热

量传导到外部环境。

超高温陶瓷尚未有统一的国际标准,但各个国家和国际组织都有

自己的测试和评估标准。

例如,美国国家航空航天局(NASA)制定了

一系列用于评估超高温陶瓷性能的测试标准,包括高温抗氧化性能测试、热膨胀系数测定等。

此外,欧洲陶瓷学会(European Ceramic Society)也提供了一些测试方法和标准来评估超高温陶瓷的性能。

虽然还没有统一的标准,但超高温陶瓷的性能评估一般包括以下

方面:高温稳定性、热膨胀系数、机械性能、导热性、抗氧化性能等。

通过评估这些性能指标,可以确定超高温陶瓷在特定高温应用中的适

用性和可靠性。

高性能新型陶瓷材料的制备与研究

高性能新型陶瓷材料的制备与研究摘要:高性能陶瓷材料的使用温度一般为1400~1500℃,超高温的材料能够达到1800℃以上,主要包含过渡金属的硼化物、碳化物以及石墨、氮化硼等。

高温陶瓷材料主要的优势是熔点较高,具备超高温耐腐蚀性及超高温稳定性,在国防、航天以及容器保护中应用广泛。

目前加强了对Si—B—C—N超高温陶瓷材料的研究,主要应用于超高温涂层材料,制备工艺主要是有机前驱体法,但是因为对超高温稳定机理的理解还需要进一步的加深和研究,其操作严格、成本较高。

因此,加强对新的制备工艺技术的研究,深入探讨超高温稳定化机理将成为未来研究的重要方向和内容。

基于此,对高性能新型陶瓷材料的制备与研究进行研究,以供参考。

关键词:高性能新型陶瓷材料;制备工艺引言从1962年R.L.Coble首先研究并成功生产了高性能的氧化铝复合陶瓷开始,就为复合陶瓷技术开拓了崭新的应用领域。

该类材料不但具备较高的性能,而且耐腐蚀,可在高温高压下正常工作,还拥有其他金属材料所无可比拟的特性,如硬度较高、介电性能优异、低电导率、高温导性好等,从而逐步在照明科技、光学、特种仪表制作、无线电子科技和高温科技等领域得到越来越深入的运用。

1高性能陶瓷材料应用前景陶瓷材料是新材料中的重要分支,在能源、机械、冶金、汽车以及石油化工等各个行业发挥着重要作用,成为工业技术发展中不可或缺的关键材料。

随着社会经济市场的快速发展和国民经济水平的不断提升,工业企业的技术水平也在不断发展和提升,各个行业都迫切的需要大量的高性能陶瓷材料,因此市场前景较为广阔。

陶瓷材料一般情况下分为结构陶瓷、功能陶瓷,有的还分为陶瓷涂层以及陶瓷复合材料等。

目前使用较为广泛的主要是以结构陶瓷和功能陶瓷为主,其中结构陶瓷的优势是耐磨性较强、强度较高,在热机部件、耐磨部件等领域中具有较为广泛的应用。

陶瓷材料在多个领域中都得到了广泛应用,尤其是在高新技术领域,陶瓷材料在其中发挥着非常关键的作用。

超高温材料Si(B)CN

超高温陶瓷材料Si(B)CN高性能陶瓷是新材料的一个组成部分, 它在国民经济中的能源、电子、航空航天、机械、汽车、冶金、石油化工和生物等各方面都有广阔的应用前景, 成为各工业技术特别是尖端技术中不可缺少的关键材料, 在国防现代化建设中, 武器装备的发展也离不开特种陶瓷材料。

随着我国国民经济的高速发展, 工业技术水平的不断提高, 人民生活的不断改善以及国防现代化的需要, 迫切地需要大量的特种陶瓷产品, 市场前景十分广阔。

石油化工行业需要大量的耐磨耐腐蚀的陶瓷部件, 如球阀、缸套等。

纺织行业需要大量的耐磨陶瓷件, 如陶瓷剪刀、导丝轮等。

国防工业需要的具有特殊性能的陶瓷材料, 如防弹装甲陶瓷, 耐射照高温轻质隔热材料等。

在此我们一起了解一下高温陶瓷材料,一般高温陶瓷材料的预期使用温度在1400 ~1500, 而超高温材料是指能在1800以上使用的材料, 主要包括过渡金属( T i、Zr、T a 等) 的硼化物、碳化物以及近年出现的Si( B) CN超高温陶瓷材料等, 还包括碳( 石墨) 和氮化硼等。

这类材料的主要特点是超高温熔点、超高温稳定、超高温耐腐蚀性, 应用于国防、航天、超高温电极、超高温耐腐蚀容器或保护器( 与熔融金属接触) , 超高温涂层等。

近年来, 对Si( B) CN超高温陶瓷材料的研究发展很快, 制备工艺主要是采用有机前驱体法, 对超高温稳定化机理的研究主要集中在硼的作用上。

SiC、Si3N4这一类硅基陶瓷材料具有较高的抗氧化性、高温强度、化学稳定性、抗蠕变等性能, 作为高温结构陶瓷材料倍受人们的青睐。

但Si3N4在1400℃发生热分解SiC在1600℃氧化时性能也发生退化。

因此研究新型高温材料以及对材料进行改性成为迫切需求。

研究人员在这方面做了许多有益的工作, 取得了一些成就, 如: 性能良好的SiC 及Si3N4纤维的研究和开发, 使纤维增强复合材料的性能不断改善。

纳米SiC/Si3N4复合材料的室温强度和韧性比单组分材料提高2~5 倍, 且高温性能也获得较大的改进。

层状强界面硼化锆陶瓷高温力学性能的研究--毕业论文

摘要毕业论文层状强界面硼化锆陶瓷高温力学性能的研究.Abstract摘要强界面硼化锆陶瓷在高温下具有优良的性能,在较高的温度下具有足够高的强度以及抗氧化性能,是一种性能优异的高温陶瓷材料,广泛应用于可回收式航空航天飞行器领域中。

将强界面ZrB2-SiC材料抛光后置于不同温度下进行高温力学性能测试,在到达测试温度后进行保温30分钟后对其施加应力直到材料试样完全断裂为止,可以获得材料相应施加的最大力及其对应强度,并通过扫描电镜照片对测试后的试样表面和断口进行分析。

结果表明:在平行和垂直两个方向上,材料的弯曲强度是不同的,首先在平行方向上随着温度的升高而降低;在垂直方向上随着温度升高而降低,其强度在1200℃时有396.78MPa和435.90MPa,1500℃时强度达到最小值,为220.7MPa 和195.15MPa。

通过分析可得,垂直方向的弯曲强度高于平行方向,随温度升高弯曲强度会下降,但在1300℃时出现了一个最小值,是因为B2O3受热分解和材料本身受高温引起的缺陷共同作用引起的,垂直方向高于平行方向是由于材料的各向异性,垂直时强度比较大。

关键词:强界面陶瓷;热压烧结;弯曲强度;高温力学性能AbstractIt has excellent performance at high temperature, high strength or high oxidation resistance at relatively high temperature with the ceramic of strong interface and was a kind of high performance ceramic material with excellent performance. It is widely used in the field of recyclable .There was no doubt that the material was polished and placed at different temperatures.It can help us to test the high temperature mechanical properties. After the temperature was reached for 30 minutes, the test temperatuerwas reached, the stress was applied to the material until the material sample was completely broken. The maximum applied force. And the corresponding intensity will through the scanning electron microscope samples on the test after the sample surface and fracture analysis.The results showed that the bending strength of the material is different in both parallel and vertical directions, first decreases in the parallel direction .with increasing temperature,decreases of increasing temperature in the vertical direction, and its strength is at 1200 ℃, there are 396.78MPa and 435.90MPa two peaks, when the intensity reaches the minimum, 220.7MPa and 195.15MPa in 1500 ℃. With the analysis, the bending strength in the vertical direction was higher than the parallel direction, and the bending strength decreases with the temperature. However, there is a minimum value at 1300 ℃because B2O3was decomposed by heat and the defects caused by the high temperature of the material itself Caused by the vertical direction above the parallel direction. It is due to the anisotropy of the material, the vertical strength was relatively larged.Key words: strong interface of ceramics; sintering in hot pressing ; bending strength; the mechanical properties in high temperature摘要 (2)Abstract (3)第一章引言 (5)1.1本课题研究的背景与意义 (5)1.2 强界面ZrB2-SiC陶瓷原料的基本性质 (6)1.2.1 二硼化锆(ZrB2)的基本性质 (6)1.2.2 碳化硅(SiC)基本性质 (8)1.2.3 层状强界面硼化锆陶瓷中SiC的作用 (9)1.3 强界面ZrB2-SiC基陶瓷国内外研究现状 (9)1.4 强界面ZrB2-SiC 陶瓷性能的相关研究 (12)1.5 ZrB2基陶瓷增韧机理 (12)1.5.1 弥散增韧 (12)1.5.3 纤维增韧 (13)1.6 层状强界面硼化锆陶瓷的制备 (13)1.6.1 层状强界面硼化锆陶瓷的制备方法 (13)1.6.2强界面ZrB2-SiC陶瓷的烧结工艺 (14)1.7 ZrB2基陶瓷抗氧化研究 (16)1.8 本课题的主要研究内容 (17)第二章实验内容 (18)2.1实验原料及试剂 (18)2.2 实验仪器及设备 (18)2.3 层状强界面硼化锆陶瓷的制备 (19)2.3.1料浆的制备 (19)2.3.2 基体片的制备 (20)2.3.3 陶瓷的成型与烧结 (20)2.4 样品的分析与性能测试 (20)2.4.1 SEM微观结构观察 (20)2.4.2 高温弯曲强度测试 (21)第三章结果与讨论 (22)3.1 层状强界面硼化锆陶瓷的力学性能分析 (22)3.2 层状强界面硼化锆陶瓷的形貌 (23)3.3层状强界面硼化锆陶瓷试样SEM照片 (24)3.4 层状强界面硼化锆陶瓷试样表面观察 (25)3.6层状强界面硼化锆陶瓷载荷位移变化分析 (26)3.7高温测试后层状强界面硼化锆陶瓷的形貌 (28)第四章结论 (31)致谢 (35)第一章引言1.1本课题研究的背景与意义超高温材料[1]由于在极端环境中具有优异的物理化学性能,能够适应超高音速飞行,是作为可重复使用运载飞船领域最具有前途的候选材料之一。

超高温环境下新型陶瓷材料研究及应用

超高温环境下新型陶瓷材料研究及应用作者:张良来源:《科学与财富》2018年第12期摘要:当今时代,无论是超音速飞行器的设计还是运载飞船应用领域的研究,对新材料的需求日益增强。

普通材料很难在这种高强度环境下稳定工作,而超高温陶瓷材料出现,使我们不仅看到了他在极端环境中的稳定性,而且其物理性能和化学性能方面所具备的优势也显露出来,因此成为了这一领域最有应用前景的新材料。

本文分析了超高温陶瓷材料的研究现状,对超高温材料的体系、合成以及材料涂层等方面分别作了评述,并发现存在的部分问题,进而表明超高温陶瓷基涂层材料在未来将具有良好的发展和应用前景。

关键词:超高温陶瓷;复合材料;新材料应用引言超高温陶瓷指的是能够在1800℃以上的高温环境中正常工作,并具备优秀的抗氧化性和抗震性的陶瓷基新型复合材料。

在航空航天工作中,飞行器需要完成长时间超音速飞行、火箭高速推进、突破和再入大气层等任务,这就需要超高温陶瓷材料的加入,这种材料一般被应用在飞行器机翼、发动机热端以及机舱头部等关键部位和其他关键的零部件。

超高温陶瓷材料将来会得到越来越广泛的应用和发展,针对这种新材料展开的研究可以帮助我们实现航空航天领域发展的巨大进步。

一、超高温陶瓷材料研究背景近日,随着最后一块反射面的安装完成,位于贵州黔南州的世界最大单口径射电望远镜的主体工程顺利完工,这是我国航空航天事业的巨大进步,标志着我们在探索太空的旅途上更近了一步。

而这只能说是探索宇宙的天眼条件,我们能够发现其他星系和其中存在的深空物质,但是我们更需要能够直接到达宇宙空间的航天器来帮助我们更加直接的从太空带回真实的物质样本,供科研工作者进行分析检测,这能够帮助我们直观的分析宇宙。

就像著名科幻小说家刘慈欣先生说的那样,人类探索宇宙的过程中使用航天器飞行的关键操作是要摆脱地心引力,克服尤其造成的引力井对飞行器运动产生的干扰,人类为了摆脱航天飞行中遇到的引力深井作出了各种各样的努力,为此付出了巨大的代价。

超高温陶瓷材料的研究与应用

超高温陶瓷材料的研究与应用近年来,随着人类科学技术的不断发展,超高温陶瓷材料的研究与应用已经越来越受到重视。

超高温陶瓷材料具有很高的耐高温、耐磨损、耐腐蚀性能,以及较好的机械性能等优点,因此在航空航天、国防军工、能源环保等领域具有广泛的应用前景。

一、超高温陶瓷材料的特性超高温陶瓷材料主要是指抗氧化化学和机械性能优异的陶瓷材料,其最高使用温度可达2000℃以上,比其他传统材料如钢、合金等更具有优越的性质。

其主要特性有:1、优异的耐高温性能:超高温陶瓷材料的熔点通常高于2000℃,可以承受几乎所有实验室制备条件下的高温。

2、高硬度、高韧性:它们具有非常高的硬度和韧性,可以耐受极高的压力和重负荷的应力。

3、良好的耐磨损性:超高温陶瓷材料具有非常高的耐磨性,适用于高速、高温和高压环境。

4、强化的耐腐蚀性能:这些材料具有抗腐蚀、抗氧化的特性,可以耐受许多强腐蚀性环境的侵袭。

二、超高温陶瓷材料的结构和分类超高温陶瓷材料的晶体结构通常是二氧化硅(SiO2)的变体,其晶格结构决定了它们的物理和机械性质。

超高温陶瓷材料可根据其组成和结构分为氮化硅陶瓷、碳化硅陶瓷、氧化锆陶瓷等。

其中,氮化硅陶瓷和碳化硅陶瓷是比较典型的两种超高温陶瓷材料。

氮化硅陶瓷是由氮化硅(Si3N4)、氧化铝(Al2O3)等复合材料组成的。

它具有较高的强度、硬度、高温强度和热震稳定性。

并且,氮化硅陶瓷还具有热导率高、抗腐蚀性能强等特点。

碳化硅陶瓷是由碳化硅(SiC)和氧化铝(Al2O3)等复合材料组成的。

它具有较高的硬度、抗磨损性、耐高温性、抗氧化性、热震稳定性和良好的机械性能等特点。

并且,碳化硅陶瓷还具有较好的热导率、化学稳定性和抗辐射性。

三、超高温陶瓷材料的应用前景超高温陶瓷材料具有优异的特性和多种优良性能的综合应用,因此在航空航天、国防军工、能源环保等领域中存在广泛的应用前景。

1、航空航天领域:超高温陶瓷材料可以应用于机身壁板、发动机燃烧室、导弹底部热结构件等领域,以提高飞行器的使用温度和耐力。

新型超高温陶瓷材料研究及应用展望

新型超高温陶瓷材料研究及应用展望随着科技的飞速发展,各种新型材料应运而生。

其中,超高温陶瓷材料是一种备受关注的新型材料。

超高温陶瓷材料具有耐高温、强度高、硬度大、化学稳定性好、抗氧化性强等优良性能,被广泛应用于航空、航天、能源、化工、燃料电池等多个领域。

本文将从新型超高温陶瓷材料研究的现状、其在应用中的展望等方面进行论述。

目前,新型超高温陶瓷材料的研究已取得了重大突破。

在生产工艺方面,采用了先进的材料制备技术,如化学气相沉积、热机械合成等。

这些技术使得超高温陶瓷材料制备变得更加简单、高效。

同时,在材料结构设计上,团队通过对材料结构的分析和模拟,对其进行了优化和改进,使其性能得到了进一步提升。

这些研究成果的取得,使得新型超高温陶瓷材料在应用中的潜力更加巨大。

在航空航天领域,新型超高温陶瓷材料已被广泛应用于发动机叶片、燃烧室、喷管、高温结构等部件中。

超高温陶瓷材料具有耐高温、轻质、高强度等优良性能,可以大幅度降低飞行器的重量,提高燃油效率和续航能力,同时也可以提升飞行器的高速、高温性能和稳定性,增强其在极端环境下的适应能力。

此外,新型超高温陶瓷材料还可以用于制造燃料电池,提高其运行温度和性能,进一步推动燃料电池技术的发展。

在能源领域,新型超高温陶瓷材料同样有着广泛的应用前景。

在燃气轮机、燃烧器、热交换器等设备中广泛使用。

超高温陶瓷材料可以提高燃气轮机的运行温度和效率,降低碳排放;在热交换器中,可以提高热效率,节省能源资源;在燃烧器中应用,可以有效降低热处理过程中的能量成本和污染物排放。

综上所述,新型超高温陶瓷材料的研究在各个领域中的应用前景广泛,将对现有技术进行根本性的改进和提升。

未来,我们需要进一步推进超高温陶瓷材料的研究和应用,通过创新的思维、优质的技术和高效的团队合作,将这一材料的性能、稳定性、可靠性等关键指标不断提高,为人们的生活和生产带来更多的美好。

超高温材料

三、超高温材料的应用

超高温材料主要使用在航空航天领域火 箭、各类空间返回舱、卫星调姿发动机 等的超耐热部件和次耐热部件上 ,而且 许多情况下,超高温材料是作为唯一选 择而使用的。如目前火箭燃烧室使用极 限是1450℃,仅为助推剂燃烧温度的 50%左右。所以开发出具有2200— 3000℃使用温度的超高温材料,对于提 高火箭燃烧室的极限使用温度,进而得 到燃烧更为彻底的火箭发动机极其重要。

二、超高温材料的分类

超高温材料 主要包括: 1、难熔金属及其合金 2、金属间化合物 3、碳/碳复合材料 4、陶瓷及其复合材料

1、难熔金属及其合金

在各种材料中,难熔金属是最早进行研 究和得到应用的超高温材料。按照熔点 由高到底,可以达到超高温材料使用温 度的难熔金属主要包括10种,如表1所示。

其中研究和应用最多的主要是W、Re、Nb、Mo等金属, 而Re的熔点很高,为3180℃,具有优异的高温强度、抗 磨性和抗腐蚀性,备受研究者推崇。

(1)金属直接合成法: Zr+B → ZrB2 (2)碳或碳硼还原法: 金属(或金属氢化物、碳化物)与碳化硼反应生成ZrB2: ZrO2+B2O3+C → ZrB2+CO ZrO2+B4C3+C → ZrB2+CO Zr(ZrH4、、ZrC)+B4C(+B2O3) → ZrB2+CO 比较常用的方法是在碳存在的情况下用金属氧化物同碳 化硼作用,制备硼化物。 (3)电解含有金属氧化物和B2O3的熔融盐浴 (4)SHS(自蔓延高温合成法) : SHS方法是前苏联科学家Mezhanov教授于1967年提出来 的一种材料合成新工艺,它巧妙的利用化学反应放出来 的热量来进行材料合成与制备。传统的SHS方法利用以 下反应: ZrO2+B2O3+Al(Mg) → ZrB2+Al(Mg)O, 来获得二硼化锆粉末。

超高温纳米陶瓷绝缘涂料助力航天飞船耐高温

C yt n C mmd 发表 。 rs g o E  ̄

(中科 院合肥物质 科学研 究院 )

绝蠕 料

天 船耐 高温

目前 ,能够 在2 0  ̄ 00 C以上 使用 的超 高温 材 料 主 要 有难 熔 金 属 、CC 合材 料 以及 超 高 温 /复 等 , 其 中 ,超 高 温 材 料 被 认 为 是 未 来 超 高 温 领 域 潜 力 巨大 的应 用 材 料 。 鉴 于 此 , 世 界 上 掀 起 了 一 股 研 究 超 高 温 的 热 潮 , 美 国 、 中 国 、 意 大 利 、法 国 、 日本 的 研 究 者 们 都 开 展 了 大 量 的研 究 工 作 , 国 际 交 流 与 合 作 日渐 频 繁 。超 高 温 材 料 在 原 料 合 成 、烧 结 工 艺 和 性 能表 征 等方 面都 实现 了突破 式进展 。 航 天 院共 同研 究和 北 京 志盛 威 华 化 工 有 限 公 司共 同研 究 开 发 的耐 高温 绝 缘 涂 料 , 其 绝 缘 性 , 耐温 性 , 以及 高 硬 度 、 良好 的抗 氧 化 性 和 抗 热 震 性 、 中等 的热 膨 胀 系数 等优 良 的性 能 , 因 此 非 常 适 合 做 超 声速 航 天 飞 船 高 温 结 构 材 料 上 高温 绝 缘 下 使 用 。Z 一0 1 高 S 19 耐

硼化物陶瓷_烧结致密化_微结构调控与性能提...

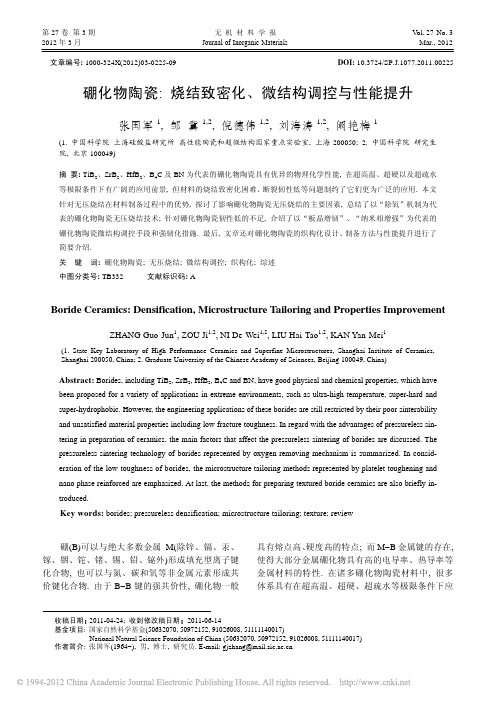

第27卷 第3期 无 机 材 料 学 报Vol. 27No. 32012年3月Journal of Inorganic Materials Mar., 2012收稿日期: 2011-04-24; 收到修改稿日期: 2011-06-14基金项目: 国家自然科学基金(50632070, 50972152, 91026008, 51111140017) National Natural Science Foundation of China (50632070, 50972152, 91026008, 51111140017) 作者简介: 张国军(1964−), 男, 博士, 研究员. E-mail: gjzhang@文章编号: 1000-324X(2012)03-0225-09 DOI: 10.3724/SP.J.1077.2011.00225硼化物陶瓷: 烧结致密化、微结构调控与性能提升张国军1, 邹 冀1,2, 倪德伟1,2, 刘海涛1,2, 阚艳梅1(1. 中国科学院 上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室, 上海200050; 2. 中国科学院 研究生院, 北京100049)摘 要: TiB 2、ZrB 2、HfB 2、B 4C 及BN 为代表的硼化物陶瓷具有优异的物理化学性能, 在超高温、超硬以及超疏水等极限条件下有广阔的应用前景, 但材料的烧结致密化困难、断裂韧性低等问题制约了它们更为广泛的应用. 本文针对无压烧结在材料制备过程中的优势, 探讨了影响硼化物陶瓷无压烧结的主要因素, 总结了以“除氧”机制为代表的硼化物陶瓷无压烧结技术; 针对硼化物陶瓷韧性低的不足, 介绍了以“板晶增韧”、“纳米相增强”为代表的硼化物陶瓷微结构调控手段和强韧化措施. 最后, 文章还对硼化物陶瓷的织构化设计、制备方法与性能提升进行了简要介绍.关 键 词: 硼化物陶瓷; 无压烧结; 微结构调控; 织构化; 综述 中图分类号: TB332 文献标识码: ABoride Ceramics: Densification, Microstructure Tailoring and Properties ImprovementZHANG Guo-Jun 1, ZOU Ji 1,2, NI De-Wei 1,2, LIU Hai-Tao 1,2, KAN Yan-Mei 1(1. State Key Laboratory of High Performance Ceramics and Superfine Microstructures, Shanghai Institute of Ceramics, Shanghai 200050, China; 2. Graduate University of the Chinese Academy of Sciences, Beijing 100049, China)Abstract: Borides, including TiB 2, ZrB 2, HfB 2, B 4C and BN, have good physical and chemical properties, which havebeen proposed for a variety of applications in extreme environments, such as ultra-high temperature, super-hard and super-hydrophobic. However, the engineering applications of these borides are still restricted by their poor sinterability and unsatisfied material properties including low fracture toughness. In regard with the advantages of pressureless sin-tering in preparation of ceramics, the main factors that affect the pressureless sintering of borides are discussed. The pressureless sintering technology of borides represented by oxygen removing mechanism is summarized. In consid-eration of the low toughness of borides, the microstructure tailoring methods represented by platelet toughening and nano phase reinforced are emphasized. At last, the methods for preparing textured boride ceramics are also briefly in-troduced.Key words: borides; pressureless densification; microstructure tailoring; texture; review硼(B)可以与绝大多数金属M(除锌、镉、汞、镓、铟、铊、锗、锡、铅、铋外)形成填充型离子键化合物, 也可以与氮、碳和氧等非金属元素形成共价键化合物. 由于B −B 键的强共价性, 硼化物一般具有熔点高、硬度高的特点; 而M −B 金属键的存在, 使得大部分金属硼化物具有高的电导率、热导率等金属材料的特性. 在诸多硼化物陶瓷材料中, 很多体系具有在超高温、超硬、超疏水等极限条件下应226 无机材料学报第27卷用的优势. 如硼化锆、硼化铪陶瓷具有极高熔点(ZrB2:3245℃; HfB2:3380℃), 优良的热导率(80~ 120 W/(m·K))和抗烧蚀性能, 作为超高温陶瓷是近空间飞行器热防护部件的核心候选材料[1]; 碳化硼、立方氮化硼及六氧化硼等具有高室温硬度(HV>30 GPa), 较低的理论密度(2~4 g/cm3), 是理想的装甲材料, 也是重要的超硬材料[2]; 六方氮化硼与很多金属在高温下不润湿, 或者润湿而不反应, 并具有优良的抗热震性能, 作为高温疏液材料被广泛地应用于冶金等领域[3].尽管硼化物陶瓷在超高温、超硬以及超疏水等极限条件下有广阔的应用前景, 但仍存在一些问题制约其应用. 首先是硼化物陶瓷的烧结问题, 尤其是硼化物陶瓷的无压烧结致密化十分困难. 尽管B−B共价键特性赋予硼化物陶瓷诸多优点, 但也使其自扩散系数比较低. 在20世纪90年代以前, 上述硼化物的致密化几乎都是通过压力烧结(热压烧结、热等静压烧结甚至超高压烧结等)来实现的[1]. 一般来说, 热压只适用于烧结形状规则的样品, 并且效率较低, 因此人们更希望能通过无压烧结获得致密的高性能硼化物陶瓷. 如果无压烧结硼化物陶瓷得以实现, 则注浆成型、凝胶注模成型等近尺寸成型的手段便可以应用到硼化物陶瓷领域, 促进其更加蓬勃的发展.其次是实现硼化物陶瓷的强韧化. 在关于氮陶瓷、碳陶瓷(如Si3N4, SiC)的研究中, 通过微结构的调控可以改善材料的力学性能[4-5]. 在硼化物中复合其它高熔点的颗粒、晶须、纤维是实现材料强韧化的有效途径[6-7]. 如在ZrB2中添加SiC颗粒可以大幅提高其力学性能和抗氧化性能[8], 添加ZrO2颗粒会提高ZrB2的室温断裂韧性[9]; 而在BN中添加ZrB2则有助于改善BN的高温强度[10]. 但对于超高温陶瓷来说, 低熔点组分的添加会降低材料出现液相的温度; 另一方面, 晶须、纤维在硼化物陶瓷烧结过程中容易与硼化物中的氧杂质反应而断裂或者分解; 再者, 复合材料中氧化锆的应力诱导相变增韧作用会在材料高温服役下失效. 因此, 有必要通过其它方式对材料的微结构进行调控, 从而实现硼化物陶瓷的强韧化.再次是硼化物陶瓷极限性能的提升. 上述几种硼化物均属于非立方晶系, 这就决定了相应的单晶材料在不同结晶学方向上的性能会表现出各向异性, 从而在某一结晶学取向上具有最佳性能. 而陶瓷材料的晶粒一般随机排列, 且材料中存在着很多的缺陷, 导致陶瓷材料的性能低于相应的单晶在某一最佳方向上的性能(硬度、热物理性能以及抗氧化耐烧蚀性能等). 为了使制备的材料既具有多晶材料高强、高韧性的特征, 又具有单晶材料在某一特定方向上有最佳性能的特性, 实现材料的晶粒定向即组织织构化是使陶瓷材料性能最优化的一种重要方法.本文即围绕上述三个问题展开论述, 以TiB2、ZrB2、HfB2、B4C及BN为例详细总结了近年来硼化物陶瓷的无压烧结致密化、微结构调控和组织织构化等方面的研究进展.1硼化物陶瓷的无压烧结就陶瓷材料而言, 原料粉体表面的表面能大于多晶烧结体的晶界能, 二者的差异便是烧结的驱动力. 二者的差异越大, 则烧结的驱动力就越强. 根据这一原则, 增大原料粉体表面的表面能或者降低多晶烧结体的晶界能都会有利于硼化物陶瓷的致密化. 一般来说, 减小陶瓷粉体的粒径可以增大其表面能, 通过在烧结过程中引入能够润湿晶界的液相, 可以降低烧结体的晶界能. 但是对于硼化物而言, 粉体表面的氧污染会显著降低粉体的表面能. TiB2的烧结实验证实, 高氧含量的粉末(2.9wt%)不仅难以烧结, 而且烧结后TiB2晶粒尺寸也明显大于以低氧含量粉末(1.4wt%)为原料烧结后所得到的样品的晶粒尺寸[11]. Zhang等[12]发现, 搅拌磨细的硼化锆粉体尽管比表面积是原料粉体的8倍, 但经过1650℃烧结后, 所得样品相对密度比相同条件下直接利用原料粉体获得的还要低. 其原因是在球磨过程中硼化锆粒径减小的同时, 其表面引入了更多的氧污染, 从而阻碍材料的致密化过程.以ZrB2为例, 其粉体表面的氧污染是由非晶的氧化硼和晶态氧化锆组成. 表面氧污染的存在, 使材料烧结过程中晶粒间的体扩散受到抑制. 而当致密化过程主要受蒸发凝聚控制时, 烧结温度的升高和保温时间的延长只会造成粉体粒径的增长, 而对颗粒颈部收缩以及材料致密度提高的帮助非常有限. 因此这些氧污染必须在较低温度(1600~1700℃)下除去才能加速材料的致密化进程. 氧化硼在高温真空的环境中易挥发. 当氧化硼的分压为15 Pa时, 其挥发需要的温度为1390℃, 这样的条件很容易在无压烧结过程中通过真空保温得以实现[13]. 而对于氧化锆, 其挥发温度要在2000℃以上, 但在此温度下, 硼化锆粉末的粗化已经发生. 因此氧化锆低温去除必须借助化学反应来实现. Brynestad等[14]发现第3期张国军, 等: 硼化物陶瓷: 烧结致密化、微结构调控与性能提升 227BCl3(g)是一种很好的除氧助剂, 在室温下BCl3就可以与Ti(Zr)O2反应形成气态的金属氯化物和氧化硼,这种方法的缺点在于BCl3有剧毒, 并且对操作环境要求苛刻. 含C或B的化合物, 如B4C[11,15-16]、VC[17]、B[18-19]以及WC[20]等属于另一类除氧助剂,表1中总结了一些“除氧”反应以及其发生的最低温度.其中VB族过渡金属碳化物(如VC等)是一类有代表性的烧结助剂, 这些碳化物具有较高的熔点,而且V5+、Nb5+阳离子场强比Zr4+要高, 它们的引入会提高硼化物氧化后表面玻璃相的粘度, 有利于改善材料的抗氧化性; 另外, 与B4C、C等相比, VC、NbC等的密度与硼化锆更为接近, 因此在注浆成型等成型工艺中这些烧结助剂更容易均匀分散在基体中. 但是过渡金属碳化物存在多种非化学计量比的化合物, 导致除氧过程的热力学计算复杂. Zou等[22]利用商用的化学热力学软件HSC的相平衡模式, 在充分考虑非化学计量比碳化物影响的前提下, 率先报道了过渡金属碳化物除氧能力的强弱顺序, 并进行了实验验证.HfB2的除氧过程与ZrB2类似, 但由于HfB2更高的熔点和低的自扩散系数, 其无压烧结比ZrB2更加困难, 关于无压烧结硼化铪的报道非常少. Zou等[23]利用分段保温的方式, 成功地在2100℃实现了硼化铪陶瓷的无压烧结致密化. 研究认为在低温(1600℃)的保温过程有利于氧污染的排出, 而在接近烧结温度(2000℃)的再次保温则可以有效地改善坯体的显微结构, 减少闭气孔在坯体中的残留. 研究发现随着烧结温度的升高, 以B4C为烧结助剂的无压烧结硼化铪陶瓷的烧结致密化机理由固相烧结向液相烧结转变, 液相烧结中异常大晶粒的出现, 导致材料的力学性能大幅度下降[24].B4C粉体表面氧污染为氧化硼. 利用商业化亚微米级B4C粉末于2250℃烧结, 在不添加任何烧结助剂的前提下, 可以得到相对密度达92.76%的B4C表1除氧反应及其在真空下能发生的最低温度[17-18,20-21]Table 1 Oxygen removing reactions and their favorabletemperatures[17-18,20-21]Reactions Minimum favorable temperature withP co=15 Pa/℃ZrO2+3WC=3W+ZrC+2CO 1298 7ZrO2+5B4C=7ZrB2+3B2O3+5CO7973ZrO2+10B=3ZrB2+2B2O3 Roomtemperature 2ZrO2+B4C+4C=2ZrB2+4CO 911 ZrO2+3VC=3V+ZrC+2CO 1550 陶瓷, 经过后续热等静压处理, 相对密度可达99%以上[25]. 通过优化保温时间, 在2298℃无压烧结的B4C陶瓷的相对密度为96.7%[26]. Speyer等[25]发现, 与常规升温制度相比(10~30℃/min), 1300℃以上快速升温(100 ℃/min)有助于促进B4C陶瓷的致密化和力学性能的改善. 由于受到晶界应力的限制, 坯体内总有少部分氧化硼难以挥发, 而快速升温则可以避免氧化硼液相存在而引起的晶粒粗化(蒸发凝聚机制引发). 由于C有利于在更低的温度下除去氧化硼, 因此B4C-3wt%C陶瓷在2250℃下无压烧结相对密度可达98.6%. 在这种情况下由于氧化硼已经被除去, 因此快速升温对块体的相对密度影响不大, 但C的添加降低了B4C的硬度. 快速升温对于ZrB2陶瓷的效果至今还未有报道.h-BN的晶粒具有特殊的片层形貌, 在烧结过程中容易堆垛成卡片房式结构, 阻碍致密化过程的进行. 原位反应合成工艺可以有效避免卡片房式结构的形成, 从而获得致密的无明显择优取向的h-BN复相陶瓷材料[27]. 同上述硼化物不同, 少量液相氧化硼有利于BN颗粒的重排和卡片房式结构的弱化, 有利于其致密化过程. 另外利用高能球磨磨细的BN[28]或者采用无定型态的BN粉体为原料也是获得较高相对密度BN陶瓷的途径, 因为这些粉体有较高的烧结活性. 但无压烧结BN的关键技术问题至今仍没有克服, 一般通过无压烧结途径获得BN的相对密度不超过80%.引入能润湿硼化物晶粒晶界的液相作为烧结助剂是无压烧结获得高致密度硼化物陶瓷的另一种方法. 这些液相的加入有助于降低硼化物的晶界能, 从而提高烧结驱动力. 代表此类型的烧结助剂包括一些过渡金属的硅化物如MoSi2[29]等. 液相烧结助剂在高温下对材料服役行为的影响是一个很值得研究的课题.2硼化物陶瓷的强韧化2.1过渡金属硼化物陶瓷的板晶增韧一种有效实现硼化物陶瓷强韧化的方法是得到显微结构中具有棒晶/板晶特征的硼化物陶瓷. 当裂纹扩展遇到这种互锁结构的棒晶/板晶组织时, 裂纹更容易偏转、分叉或者桥联, 这些均可提高材料的断裂韧性.对于TiB2、ZrB2以及 HfB2, 晶体择优生长的方向位于垂直于c轴的平面, 因此晶粒更容易发育成板状[30]; 而B4C晶体择优生长的方向是[0001], 因228 无机材料学报第27卷而B4C晶粒容易发育成棒状[31]. 利用反应热压/反应放电等离子体烧结是获得这种棒晶/板晶增强复合材料的有效方法之一, 因为反应烧结过程中往往伴随着过渡液相的产生, 这为晶粒的取向生长提供了环境. 棒晶/板晶增强的复合材料在TiB2体系中研究得最为成熟: 如以TiH2、Si和B4C为原料在1900℃下原位热压烧结所获得的TiB2-TiC-SiC复合材料中具有典型TiB2板晶形貌, 材料的断裂韧性也大幅度提高, 这是较早有关含硼化物板晶增强复合材料的报道[32]. 在这一体系中引入W则可以得到TiB2-(Ti,W)C-SiC复相陶瓷, 这种材料包含多层次增强效果: 板状的TiB2晶粒、微米级的SiC晶粒和亚微米级的(Ti,W)C晶粒, 材料的强度和断裂韧性同时得到了提高[33]. 在Ti-Si-B4C和Ti-B体系中, 也发现了相似的TiB2板晶增强效应[34].与TiB2体系相比, 获得具有板晶增强显微结构的ZrB2陶瓷更困难. 在与TiB2板晶形成类似的ZrH2-Si-B4C体系中, 没有发现ZrB2板晶的形成; 在Zr-Si-B4C体系中, Wu等[35]发现少量ZrB2板晶存在于基体中, 但板晶分布不均匀, 主要集中在ZrC相附近, 并且发育也不够完整, 因而增韧效果有限. 添加W有利于TiB2板晶的形成, 基于这一思路, Zou等[36]在ZrB2-SiC-WC体系中实现了具有典型板晶互锁显微结构特征的复相陶瓷(图1). 该方法的优点在于相应材料是利用商业化ZrB2粉末通过无压烧结获得的, 在低成本化的同时, 材料的断裂韧性得到了大幅度提高. 通过扫描透射电子显微镜的分析, 作者认为ZrB2板晶是由于(W,Zr)B-(W,Zr)Si2液相的作用, 通过溶解−扩散−沉淀的Ostwald德熟化机制形成的. 这一结论的有力证据是W在ZrB2板晶中的不均匀分布, 尤其是其在晶界上的富集[37].另一种形成ZrB2板晶的方式是借助于某些自蔓延反应, 在自蔓延反应过程中会释放大量的热量并产生瞬时的高温, 这些热量足以将部分低熔点的原料前躯体粉末熔融, 这为ZrB2板晶的生长提供了必要的液相环境. 基于这一思路, Wu等利用锆、硅、硼和钼等单质粉末为原料, 通过反应烧结结合自蔓延过程得到了具有典型板晶增强的ZrB2-MoSi2复相陶瓷(图2)[38]. 与具有近球形颗粒形貌的ZrB2-MoSi2陶瓷相比, 材料的断裂韧性提高了近一倍.而在HfB2体系中, 至今尚未实现HfB2板晶晶粒的生长. 实现这一技术的突破在于选择合适的烧结助剂或者探索其它高能量释放的自蔓延反应, 比如(Hf-B-Mo-Si体系等), 进而形成适合HfB2板晶生长的液相环境. 图1 板晶增韧ZrB2-SiC-WC陶瓷中的裂纹扩展[36]Fig. 1 Crack propagation in platelet reinforced ZrB2-SiC-WC ceramics[36]图2 原位反应烧结ZrB2-MoSi2复相陶瓷断口形貌[38]Fig. 2 Fracture surface morphology of the in-situ formed ZrB2-MoSi2 ceramics[38]在B4C体系中, Tao等[31]报道了一种很有潜力的制备碳化硼棒状晶增强复合材料的方法. 将普通棉布T恤衫和含Ni、B的前躯体通过乙醇溶液超声混合烘干后在1150℃氩气气氛下煅烧, 所获得的布状材料中碳纤维表面均匀生长着B4C纳米棒晶, 经过复合致密化工艺后, 材料的力学性能得到大幅度提升.2.2含h-BN复相陶瓷的纳米相增强利用板晶增韧需要板晶具有足够的机械强度, 对于实现含h-BN复相陶瓷的强韧化, 这种方法并不适用. 因为粗大的BN片状晶粒层间范德华力比较弱, 容易在外力作用下沿垂直于c轴的方向发生解理断裂, 从而成为陶瓷材料内部的断裂源, 降低材料的力学性能. 如能将h-BN相控制在纳米尺度, 不仅能有效抑制基体晶粒长大, 还能借助缺陷对裂纹尖端的应力松弛和对裂纹扩展的阻碍作用强化、韧化基体. 纳米“软相”h-BN与基体“硬相”组成的复合系统, 可以在切削作用下呈现“伪塑性”, 在宏观载荷作用下实现材料力学性能的强韧化. 这一第3期张国军, 等: 硼化物陶瓷: 烧结致密化、微结构调控与性能提升 229“缺陷强化”的观点最先由日本大阪大学新原浩一教授提出[39], 并已在Si3N4-BN[40-42]、Mullite-BN[43]和SiC-BN[44]等诸多含BN陶瓷材料体系中得到证实.大量研究表明, 以基体“硬相”与h-BN“软相”球磨混合热压烧结的方式很难得到含纳米h-BN的复相陶瓷, 其原因在于: (1)商业纳米h-BN较难获得;(2)纳米h-BN通过普通的球磨混合工艺很难均匀分布在基体中. 克服这一问题的方法目前有两种, 一是采用H3BO3和CO(NH2)2为原料, 通过湿化学方法和高温还原反应在“硬相”粉体颗粒表面包裹一层纳米乱层状BN(t-BN)[40], 进而烧结得到纳米复相陶瓷(图3). 也可以以氧化硅、硼酸和酚醛树脂为原料, 通过一步还原得到t-BN包裹的SiC粉体[45]. 上述方法最大的缺点是H3BO3容易在高温下挥发, 造成实际加入的BN含量难于精确控制. 高濂等[46]利用水溶性的NH4HB4O7·3H2O代替H3BO3为硼源, 获得了BN含量易于精确控制的纳米BN包裹的Si3N4粉体. 利用上述方法获得的粉体具有良好的烧结活性, 低温下烧结的样品中BN保持纳米尺度, 因此材料强度没有明显下降, 且其可加工性能和抗热震冲击性能都得到了明显提升. 如Si3N4-BN复相陶瓷中h-BN含量达到25vol%时, 材料的抗弯强度仍保持在700 MPa以上[47].另一种方式是采用Si3N4、AlN或N2为氮源, 通过原位化学反应结合热压烧结来获得含纳米BN的复相陶瓷[43, 48-55]. 反应烧结可按反应物前驱体的形态不同分为以下三类:(1) 固相与液相之间的反应最早可追溯到1985年, 美国海军研究室Coblenz等[50]利用B2O3与AlN和/或Si3N4之间的化学反应通过热压制备SiO2-BN、Al2O3-BN和Mullite-BN复相陶瓷, 材料具有各向同性的显微结构和性能. 然而B2O3饱和蒸汽压较高, 在高温下挥发严重, 使得反应制备过程较难控制, 此类反应实际应用很少.(2) 固相与气相之间的反应在高压下利用N2和硼化物之间的反应, 比如利用AlB2与N2之间的反应来制备AlN-BN复相陶瓷[52]. 但在实际操作中, 控制气态与固态的反应受到很多因素的制约: 如气体流速、前驱体摆放位置、坯体密度、孔隙分布等等, 上述问题限制了利用气固反应来制备含BN的复相陶瓷.(3) 固相与固相之间的反应利用Si3N4与B4C 和C之间的化学反应制备SiC-BN复相陶瓷, 获得了高强度(约600 MPa)低弹性模量(约250 GPa)和各图3 制备Si3N4/BN纳米复相陶瓷示意图[40]Fig. 3 Fabrication diagram for Si3N4/BN nanocomposite[40]向同性的材料[51]. 用硼酸铝等替代B2O3与AlN反应,可以获得高性能的Al2O3-BN材料[48], 在这一反应中, 克服了使用B2O3的缺点, 使工艺过程变得容易控制. 然而可供选择的金属硼酸盐十分有限. 利用固−固反应无疑是制备BNCC(boron nitride con-taining composites)的最佳途径, 关键在于找到合适的固相反应途径. 另外, 通过对反应热力学的分析和烧结工艺的控制, 可以使反应烧结过程中的“烧结”与“反应”过程分离, 在细化h-BN和基体晶粒的同时, 大幅度提高材料的抗弯强度, 所得到的材料强度明显高于经直接混合工艺所得到的样品, 相关实验结果如表2所示.3硼化物陶瓷织构化设计、制备与性能提升陶瓷材料织构化是通过外加梯度场(机械力场、磁场或温度场等)的作用使晶粒择优取向、定向排列. 织构化可以使材料的性能呈现各向异性, 从而在某一方向上显著改善其性能. 因为织构化既能使陶瓷具有多晶材料优良的力学性能, 又能使其具有单晶材料物理性能各向异性的特性, 因此它是一种提高材料性能极限的重要途径.实现陶瓷材料的织构化, 主要有以下三种方法, 其中前两种已经被应用于制备织构化硼化物陶瓷材料.(1)强磁场诱导法[56-58]在材料制备领域应用的强磁场是指磁场强度在1 T至12 T之间的稳态磁场. 对于非立方晶系陶瓷颗粒, 其各个方向上磁化率(χ)存在微小的差异. 由于这个差异的存在, 在强磁场作用下会形成促使晶粒转动的驱动力矩. 目前有两种在强磁场中成型陶瓷坯体的工艺: 即注浆成型和电泳沉积. 对于非磁性材料, 发生磁取向通常需要满足3个条件: 第一是晶胞具有磁各向异性; 第二是磁各向异性能大于热运动能; 第三是介质的约束较弱以至弱磁化力能使晶粒发生转动. 这样当230无 机 材 料 学 报 第27卷表2 反应热压烧结、直接热压烧结制备BN 复相陶瓷性能对比[43, 48-55]Table 2 Mechanical properties comparison of BN containing composites by direct hot pressing and in situ hot pressing [43, 48-55]Strength/MPaReaction routesBN content/vol% in situ pressingdirect pressingSiC-BN Si 3N 4+B 4C+2C=3SiC+4BN 53.71 341 245SiC-BNx SiC+Si 3N 4+B 4C+2C=(3+x )SiC+4BN 25 588 420Si 3N 4-SiC-BN (1+x )Si 3N 4+B 4C+2C=x Si 3N 4+3SiC+4BNMax 53.71According to x—Al 2O 3-BN 9A2B*+2AB*+AlN=Al 2O 3+BN 13.4~22.1 694 ~500 Mullite-BN 0.2(9A2B)+3.6(2AB)+2Si 3N 4=3Mullite+8BN 17.83540~400AlN-BN AlB 2+1.5N 2=AlN+2BN 63.49 127 — AlON-BN 9Al 2O 3+5AlN+7.5N 2=AlON+10BN 20.91 178 — Mullite— — — 330*9A2B: 9Al 2O 3⋅2B 2O 3; 2AB: 2Al 2O 3⋅B 2O 3磁各向异性的晶粒处于磁场中时将发生旋转, 形成一致的取向.第一个条件要求材料具有非立方的晶体结构, 文中提及的硼化物均满足这一条件; 第二个条件对原料粒径提出了一定的要求. 经计算在室温10~ 12 T 磁场下, 对一般材料而言, 亚微米级粒子较容易在磁场下满足磁各向异性能大于热运动能; 纳米级粒子很难满足, 因而不容易在10~12 T 磁场作用下取向; 第三个条件则对浆料的流动性提出了较高的要求.利用上述工艺Ni 等在12 T 的强磁场下注浆成型(过程如图4所示), 制备了取向度大于0.9的ZrB 2-SiC [57]和HfB 2-SiC [58]陶瓷. 这些材料在与c 轴垂直的(00l)面表现出更高的硬度, 高温氧化时更容易形成具有保护性的SiO 2膜, 致使内部ZrB 2、HfB 2的氧化被抑制. 采用类似方法, Grasso 等[59]获得了c 轴取向高达0.9的B 4C 陶瓷. 其与磁场方向平行的晶面的维氏硬度和韧性分别高达38.86 GPa 和 3.65 MPa ⋅m 1/2, 明显高于与磁场方向垂直的晶面上相应的测试值(31.31 GPa 和2.84 MPa ⋅m 1/2).(2)热锻法 热锻法是一种在高温下利用机械应力诱导材料织构化的方法. 材料在烧结或者后续热锻过程中, 长棒状/板状晶种在单向压力的诱导下旋转, 会导致其在二维或一维方向上高度取向, 形成织构化结构. 利用这种方式获得高织构化陶瓷需要满足两个条件, 一是制备出具有棒状或板状晶粒结构的陶瓷; 二是所制备陶瓷在高温热锻过程中具有良好的塑性. 这种方法已经被广泛用于制备织构化的Si 3N 4陶瓷[56], Liu 等[60]率先将其引入制备织构化ZrB 2-MoSi 2复相陶瓷中来. 将Wu 等制备的具有典型板晶增强的ZrB 2-MoSi 2复相陶瓷在1800℃下热锻(如图5(a)), 获得了晶粒具有板状结构、取向度图4 在强磁场中注浆成型示意图Fig. 4 Schematic diagram of slip casting in strong magnetic field高达0.9的织构化陶瓷(图5(d)), 经过热锻后, 材料垂直于热锻方向的强度提高了52%.(3)模板晶粒生长法 这种方法是指在细颗粒基体中添加具有各向异性形貌的晶种, 采用流延或挤塑技术等手段使晶种定向排列, 然后在烧结过程中细晶粒依附晶种生长从而形成织构化显微结构. 利用这种方式获得织构化陶瓷的关键是获得具有长棒状或板状形貌的晶种. 而制备硼化物的长棒状或板状晶种十分困难, 目前尚无文献报道. 最近, 本课题组在Zr-B-X 体系中制备ZrB 2晶种获得较好进展, 所制备的ZrB 2晶种如图6所示. 利用这种方法制备织构化硼化物陶瓷及其性能评价工作正在进行之中.同ZrB 2、TiB 2及B 4C 等硼化物陶瓷不同, h-BN 由于其具有特殊的片层结构, 容易在热压烧结过程中定向排列获得织构化的BN 陶瓷. 最近一个研究结果表明通过选择合适的h-BN 原料粉体, 以乙醇为溶剂, 采用简单的注浆成型可使坯体中的晶粒定向排列, 并通过后续热压工艺获得一种晶粒垂直于压力方向优先生长的“叠层型”织构化陶瓷(layered。

超高温陶瓷材料的制备及性能研究

超高温陶瓷材料的制备及性能研究在现代科技的领域中,材料科学一直扮演着重要的角色。

其中,超高温陶瓷材料的制备及性能研究是近年来备受关注的热点之一。

超高温陶瓷材料的制备需要经过多个步骤,每一步都需要严格控制才能保证成品的性能。

在制备过程中,分析和掌握材料性质是至关重要的。

本文将系统地介绍超高温陶瓷材料的制备及性能研究的进展和考虑因素。

1. 超高温陶瓷材料的制备过程超高温陶瓷材料是一种能够在高温下继续存在的耐热陶瓷,通常需要在几千摄氏度以上的温度下稳定工作。

超高温陶瓷材料的制备过程通常涉及到多个步骤,包括原料选择、制粒、成型、烧结等。

特别需要注意的是,由于超高温陶瓷材料的高温特性,任何一步操作都需要非常精确,否则将会影响到整个过程的效果。

2. 超高温陶瓷材料的性能研究超高温陶瓷材料的性能在制备过程中一直是需要关注的因素。

其中,最关键的性质是抗高温能力、耐热稳定性和耐磨损性。

在这方面的研究中,多种实验方法都被使用过,包括热膨胀实验、热导率实验等。

在应用中,超高温陶瓷材料往往用于高温环境下的部件或者是运载器。

如航天器的发动机零部件、高速飞行器的机翼和外壳等。

因此,精确测量和掌握超高温陶瓷材料的性质特别重要,这对于安全和可靠性都有着重要的影响。

3. 制备及性能研究中的考虑因素超高温陶瓷材料的制备及性能研究过程中,很多因素都需要被考虑进去。

首先就是原材料的选择问题。

不同的成分及份额对性质起到很大影响,因此应该根据具体应用场景进行选择,在制备过程中保证成分准确。

其次,超高温陶瓷材料的制粒、成型和烧结等过程需要对温度、时间等严格控制,以确保制备的顺利进行。

在烧结过程中,由于材料内部存在大量裂纹,根据不同的材料性质需要使用不同的方法进行处理。

另外,材料表面处理也是超高温陶瓷材料制备中的重要程序之一,其目的是提升材料表面平整度,防止划伤等表面缺陷,以及增加材料表面的氧化保护层,提高其抗腐蚀性能。

4. 总结超高温陶瓷材料作为一种能在高温环境下稳定存在的材料,在现代工业中扮演着至关重要的角色。

烧结温度对CaBi2Nb209超高温压电陶瓷结构及性能影响

/

的核心问题 ; ②剩余极化 : 剩余极化与陶瓷的压电性能具有重 要的关联 ; ③矫顽场 : 矫顽场的高低对陶瓷的人工极化的难易 具有 重要影 响 。 图 6是 CB bO aiN : 陶瓷 的 电 滞 回线 。从 图 中可以看 出, 电滞 回线呈橄榄 球状 , 未达 到饱 和 , 是 因为 这 CB bO a i 陶瓷 的 自发极 化受 二 维 空 间结 构 的 限制 , N 矫顽 场

的扭 曲模 ,8.9和 8 87 m 对应 的是 N 560 1.9c b—O的拉伸

畸变程 度增大 , 强 了极 化 。 增 2 2 不 同烧 结温度 下 C B: bO . a i : 陶瓷 的微观 形貌 N

c a e td f rn e e au e e misa i ee t mp r tr f t

空军工程大学学报 ( 自然科学版 )

一

21 0 2芷

2 A型压 电测试 仪测 量压 电 陶瓷 的压 电常数 d, ,。

2 结 果 与 讨 论

2 1 不 同烧 结温 度下 C B2 b O . a i 2 陶瓷的相 结构 N

图 1 a 是在 10 5 、 0 0C、 5 o 110 、 1 ℃烧结 温度下 , 温 2h制备 的 C B2 bO () 6 ℃ 1 9 o 11 0C、 8 ℃ 1 0 2 保 a i 2 9陶瓷 N

烧 结 温 度 对 C B2 b 9 a iN 2 O

超 高 温 压 电陶瓷 结构 及 性 能 影 响

田晓霞 , 屈绍 波 , 王斌科 , 周 瑜

( 空军工程大学理学 院 , 陕西西安 7 05 ) 10 1

摘要 采用传统 固相合成法制备 了铋层状结构 CB bO a i : 压 电陶瓷, 究 了烧结温度对样 品 N 研

超高温陶瓷基复合材料制备工艺研究进展_严春雷

Research Progress in Preparation Techniques of Ultrahigh Temperature Ceramics Based Composites

Yan Chunlei Liu Rongjun Cao Yingbin Zhang Changrui Zhang Deke

—7—

航天领域备受关注的材料体系,将成为制备高超声速 飞行器结构件最有前途的候选材料之一。

表 1 部分超高温陶瓷及 SiC 的性能[3,11] Tab.1 Properties of some ultra high temperature ceramics and SiC

ceramics

TiC ZrC HfC TaC ZrB2 HfB2 HfN SiC

use temperature in oxidizing environments / ℃ ≤1650 > 1940 > 2200 2200

对于纤维增强陶瓷基复合材料,制备工艺是影响 其结构及性能的关键因素。制备工艺决定了复合材 料中纤维分布及强度保留率、基体致密度和均匀性以 及纤维与基体之间的界面结合状态。目前,纤维增强 陶瓷基复合材料的制备方法有: 先驱体浸渍裂解法 ( PIP) 、反 应 熔 体 浸 渗 法 ( RMI) 、化 学 气 相 渗 透 法 ( CVI) 、泥浆法( SI) 等。从国内外研究耐超高温陶瓷 基复合材料情况来看,也主要是围绕这些制备方法开 展材料研制[16 - 18]。有时为了引入第二组元改善材料 特定性能,提高材料致密度,常常将几种制备工艺结 合起来,这样可以发挥各自工艺的优点,克服单一工 艺的不足,进而制得性能优良的超高温陶瓷基复合材 料。本文主要介绍几种制备方法的最新进展。 1 先驱体浸渍裂解法( PIP)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超高温陶瓷

材料科学杂志39(2004)5979 – 5985

硅基陶瓷和复合材料在高氧压力下的燃烧阻力

美国宇航局格伦研究中心/凯斯西储大学,克利夫兰,

俄亥俄州44135,美国

E-mail: Ali.Sayir@

F . S .劳维利

美国宇航局太空飞行中心,FC,35812,美国

陶瓷基复合材料在高氧压力下的耐燃烧性预计会对富氧推进系统的发展提供一些信息。

与金属相比,硅基陶瓷,碳化硅,氮化硅和碳化硅复合材料都有共价键的特点,不同的是它们能促进燃烧。

这些材料分解的温度很高,而不是通过离散固液相变(熔化)。

硅基陶瓷和复合材料在很高的氧气压力和临界阈值压力,在此临界压力下没有试样能维持燃烧组成,粘接的性质和氧的溶解度。

2004年Kluwer学术出版社

1介绍

当把凝聚相材料,液体或固体,按计划放到富氧环境中时,可燃混合物就形成了。

如果这种混合物被点燃,火焰就会包围凝聚相燃烧。

理解和控制使用这一物理现象称为燃烧,它对人类日常生活以及各种技术,如能源转换,冶金,自然,航空和航天工业的应用有重大意义。

在给定的温度和压力下,物质与氧气和潜在火源安全共存的能力对材料在推进系统中的选择范围是至关重要的。

大多数航空航天系统的结构组成部分都是金属合金,许多研究,特别是对高压系统的研究,一直致力于金属和金属合金的氧燃烧。

当氧气从周围移动到燃烧前锋面时,材料与金属的粘接特性可以使之充当燃料,通过表面蒸发和扩散运动到火焰前锋面。

这种对凝聚相燃烧的说明是最容易的,通常适用于发生气相反应后被称为均匀燃烧的滴烧。

格拉斯曼[ 1],在他的开创性工作中对金属液滴的气相燃烧作出了一些充分的解释,但不全是基于实验事实。

热化学预测对阐明在高温高压下过渡态金属的反应途径是不可用的。

多元合金进一步的并发症出现了,图[ 1,2 ]已经表明燃烧性对间歇性的成分变化很敏感。

陶瓷基复合材料有着比金属明显低的密度并且在高温下也能提供足够的强度和韧性,这使得它们成为航空航天结构应用中的理想选择。

除了这些事实,陶瓷基复合材料在很高氧气压力下的燃烧特性还没有被提前研究,这一发现表明本研究集中在陶瓷基复合材料的固相燃烧特性上。

在这一研究中,有几个因素影响着特定复合机陶瓷材料的选择。

第一,单片碳化硅,氮化硅以及碳化硅复合材料由于有提高性能和降低重量的能力,因此都是先进推进系统的潜在候选者。

第二,碳化硅或碳化硅复合材料和单片氮化硅的初步氧相容性结果分别表现出了温和和良好的抗氧化性。

第三,目前,碳化硅或碳化硅复合材料在其领域是最成熟的结构材料。

最后,两者都是现成的商业材料。

2.实验的

氧陶瓷材料和复合机陶瓷材料的特点是利用了一种促进燃烧试验装置,该装置是美国宇航局的太空飞行中心的材料燃烧研究设施,如图1所示。

这个测试是为了确定金属材料燃烧的临界压力值。

一般来说,测试材料的临界压力值被定义为试样不能持续燃烧超过一半长度的最大压力值。

这种压力被认为是实际的门槛,在更高压力下的进一步测试必须保证至少有一个标本持续燃烧超过一半的长度。

使用的测试仪器是一个圆柱体不锈钢,沿着圆柱体的一端有加强领。

这个加强领支持着四个视线端口,通过提供所需要的额外厚度,以维持在测试中经常使用较高的压力时,保持压力室的完整性。

测试的进行是通过将所选材料的固体棒从圆柱体室内部高端垂直竖放,金属启动子连接到杆的下端,裸铝钯电线缠绕着启动,电流通过导线提供点燃启动所需的能量(热量),然后启动点燃固体棒,这一系列试验,0.2克弹头6061 - T6铝被用来作为启动子。

因此,在每个测试中提供给固体棒的能量是相同的,所有的测试都被录像了。

试样标本做成一个样本大小的16.5厘米长直径3.17毫米的圆柱,没有截圆面时做成3.17毫米宽3.17毫米厚的长方体。

在一个标准燃烧试验中,每美国航天局手册(老)8060.1c,测试17,(现在的标准测试,6001,17)的标准样本大小为30.5厘米长,3.17毫米直径,在表【3】中每个测试压力下要测试五个样本。

在这一系列的测试中,每个材料在从1.72至41.4兆帕(250至6000磅)的一组预定义压力下的测验是失败的,最初的压力由过去的测试经验决定,对这些材料,这种压力是41.4兆帕(6000磅)。

一个标本失败的定义是在任何给定的压力下燃烧至少15厘米,第一次失败后,在下一个较低的压力下继续测试。

如果在给定的压力下五个测试都没有失败,测试停止,并将该压力定义为这种材料的自灭临界压力。

同样,点燃的标本被完全消耗的最低压力被定义为该种材料持续燃烧的临界压力,所有样本在99.5%的氧中进行测试。

(项目研究集团公司CAS,纽瓦克,德)列在表2中的碳化硅/碳化硅复合材料是采用连续碳化硅纤维瓶坯的化学气相渗透过程产生的。

复合系统表分为以下几类材料:(一)碳或氮化硼在碳化硅基的碳化硅纤维涂层;(二)碳或氮化硼在碳化硅基的细纤维涂层;(三)强化碳化硅。

进行研究项目的碳化硅复合材料的表面涂层大约有20微米厚并且与矩阵相有相同的结构。

表三中列出的复合碳氮化硅(道康宁,米德兰,米)是使用聚合物浸渍裂解途径产生的,复合材料由专有涂层纤维在碳氮化硅的非晶面上组成。

熔体渗透陶瓷基复合材料是采用涂层纤维产生的,其加工条件可在文献[ 4]中找到。

3. 结果与讨论

表一列出了所选金属测量的阈值压力和复合机陶瓷材料的构成要素,包括硅,硼和碳。

绝热火焰温度,作为一个近似值,它的计算使用的是由戈登和麦克布里奇为求金属粉尘与空气(在25摄氏度,1个大气压下)反应的化学计量浓度所开发的计算机程序。

对确定的临界阈值压力,临界压力和最大绝热温度在促进燃烧时的边界条件是不等价的,但临界压力和最大绝热温度都能评估材料的燃烧特性。

表一中列出了计算出的最大绝热温度,从最大绝热温度为1510K的低活性铜到最大绝热温度为4120 K的铪;对钽和铁,最大绝热温度值均低于沸点,因而可以有一个高的点火电阻。

然而,钽和铁的临界压力值都很低(0.1 to 0.7 Pa),因此临界压力和最大绝热温度之间的相关性不大令人满意。

·德雷琴已经证明:释放的能量

多少将根据反应路径而不同。

对硅基陶瓷做进一步讨论,材料的溶氧量对燃烧特性(同质异构)和反应速率具有深远的影响。

氧气的溶解焓会低于化学计量氧化焓,并且在表一中它能证明计算绝热火焰温度和临界压力的相关性很小。

与金属相比,硅基陶瓷(碳化硅,氮化硅,碳化硅复合材料)主要有共价键的特征,这些材料在很高的温度下可以分解,而不是产生离散固体–液相变(即熔化),因此可以预测,硅基陶瓷与金属的燃烧是不同的;最根本的问题是,是否在碳化硅的燃烧过程中释放的热量足够大,能够将碳化硅分离成单质硅和碳。

为了解早期阶段的燃烧过程,对碳化硅复合材料(研究项目)进行了在低氧压力下的测试,随后对其微观结构进行了描述。

碳化硅/碳化硅复合材料在6.9兆帕时并没有点燃;在对进行测试的十个标本进行观察时,没有任何一个能持续燃烧。

在促进燃烧的试验后,碳化硅/碳化硅复合材料的特点是扫描电子显微镜(扫描电镜)。

图2显示试样表面在退化端(指燃烧端)和相对的未燃端的微观结构,点火器的反应产物是氧化铝,或者与预氧化的试样反应生成Al-Si-O玻璃,这是燃烧产物的平衡组成,如图2所示,附着在试样表面上,这层Al-Si-O玻璃会随着燃烧端移动,迅速下降。

在不同的氧气压力下,使用散射图像(BSE)和元素X射线图对测试样本的燃烧端部分进行了进一步分析。

在二氧化硅层,覆盖标本整个外表面的,似乎是一层硅碳氧化物相,这是由能量色散光谱(EDS)确定的。

这一发现类似于上面已经讨论过的金属中溶解氧,这个结果的影响是双重的:首先,当材料在点火阶段点燃时,一直产生亚硅碳氧化物相,它们将在稍后的燃烧中转化为稳定相。

其次,在这些快速的异构反应中遇到的一个重要矛盾是:扩散和其他运输过程的影响,往往会成为控制和屏蔽化学反应速率的因素。

金属和氧(可能是氧化物)的异构相反应可能发生在氧化物颗粒的表面,这些颗粒是在竞争中与同质气相反应后凝结成的;因此推断解离和解体发生在燃烧之后。

碳化硅/碳化硅复合材料主要是与异质反应的分解物结合燃烧,这是由于燃料(碳化硅复合材料)和反应产物变成凝聚态附着在试样表面。

我们在燃烧测试中对压力从6.9到41.4兆帕的范围内延长对测试样品的微观结构描述,图3是之后碳化硅复合材料在17.2和20.7兆帕时的促进燃烧测试的典型显微图。

碳化硅复合材料的燃烧测试在更高压力下的微观结构与图3相似,因此在这里不再复述。

碳化硅陶瓷基复合材料在高温高压下的促进燃烧试验表明:在较高的压力下,该材料的耐燃性有限,见表二。

在13.8和17.2兆帕时,有内层炭接口的多孔碳化硅复合材料是充足燃烧的燃料。