超高温陶瓷复合材料的研究进展

层状强界面硼化锆陶瓷高温力学性能的研究--毕业论文

摘要毕业论文层状强界面硼化锆陶瓷高温力学性能的研究.Abstract摘要强界面硼化锆陶瓷在高温下具有优良的性能,在较高的温度下具有足够高的强度以及抗氧化性能,是一种性能优异的高温陶瓷材料,广泛应用于可回收式航空航天飞行器领域中。

将强界面ZrB2-SiC材料抛光后置于不同温度下进行高温力学性能测试,在到达测试温度后进行保温30分钟后对其施加应力直到材料试样完全断裂为止,可以获得材料相应施加的最大力及其对应强度,并通过扫描电镜照片对测试后的试样表面和断口进行分析。

结果表明:在平行和垂直两个方向上,材料的弯曲强度是不同的,首先在平行方向上随着温度的升高而降低;在垂直方向上随着温度升高而降低,其强度在1200℃时有396.78MPa和435.90MPa,1500℃时强度达到最小值,为220.7MPa 和195.15MPa。

通过分析可得,垂直方向的弯曲强度高于平行方向,随温度升高弯曲强度会下降,但在1300℃时出现了一个最小值,是因为B2O3受热分解和材料本身受高温引起的缺陷共同作用引起的,垂直方向高于平行方向是由于材料的各向异性,垂直时强度比较大。

关键词:强界面陶瓷;热压烧结;弯曲强度;高温力学性能AbstractIt has excellent performance at high temperature, high strength or high oxidation resistance at relatively high temperature with the ceramic of strong interface and was a kind of high performance ceramic material with excellent performance. It is widely used in the field of recyclable .There was no doubt that the material was polished and placed at different temperatures.It can help us to test the high temperature mechanical properties. After the temperature was reached for 30 minutes, the test temperatuerwas reached, the stress was applied to the material until the material sample was completely broken. The maximum applied force. And the corresponding intensity will through the scanning electron microscope samples on the test after the sample surface and fracture analysis.The results showed that the bending strength of the material is different in both parallel and vertical directions, first decreases in the parallel direction .with increasing temperature,decreases of increasing temperature in the vertical direction, and its strength is at 1200 ℃, there are 396.78MPa and 435.90MPa two peaks, when the intensity reaches the minimum, 220.7MPa and 195.15MPa in 1500 ℃. With the analysis, the bending strength in the vertical direction was higher than the parallel direction, and the bending strength decreases with the temperature. However, there is a minimum value at 1300 ℃because B2O3was decomposed by heat and the defects caused by the high temperature of the material itself Caused by the vertical direction above the parallel direction. It is due to the anisotropy of the material, the vertical strength was relatively larged.Key words: strong interface of ceramics; sintering in hot pressing ; bending strength; the mechanical properties in high temperature摘要 (2)Abstract (3)第一章引言 (5)1.1本课题研究的背景与意义 (5)1.2 强界面ZrB2-SiC陶瓷原料的基本性质 (6)1.2.1 二硼化锆(ZrB2)的基本性质 (6)1.2.2 碳化硅(SiC)基本性质 (8)1.2.3 层状强界面硼化锆陶瓷中SiC的作用 (9)1.3 强界面ZrB2-SiC基陶瓷国内外研究现状 (9)1.4 强界面ZrB2-SiC 陶瓷性能的相关研究 (12)1.5 ZrB2基陶瓷增韧机理 (12)1.5.1 弥散增韧 (12)1.5.3 纤维增韧 (13)1.6 层状强界面硼化锆陶瓷的制备 (13)1.6.1 层状强界面硼化锆陶瓷的制备方法 (13)1.6.2强界面ZrB2-SiC陶瓷的烧结工艺 (14)1.7 ZrB2基陶瓷抗氧化研究 (16)1.8 本课题的主要研究内容 (17)第二章实验内容 (18)2.1实验原料及试剂 (18)2.2 实验仪器及设备 (18)2.3 层状强界面硼化锆陶瓷的制备 (19)2.3.1料浆的制备 (19)2.3.2 基体片的制备 (20)2.3.3 陶瓷的成型与烧结 (20)2.4 样品的分析与性能测试 (20)2.4.1 SEM微观结构观察 (20)2.4.2 高温弯曲强度测试 (21)第三章结果与讨论 (22)3.1 层状强界面硼化锆陶瓷的力学性能分析 (22)3.2 层状强界面硼化锆陶瓷的形貌 (23)3.3层状强界面硼化锆陶瓷试样SEM照片 (24)3.4 层状强界面硼化锆陶瓷试样表面观察 (25)3.6层状强界面硼化锆陶瓷载荷位移变化分析 (26)3.7高温测试后层状强界面硼化锆陶瓷的形貌 (28)第四章结论 (31)致谢 (35)第一章引言1.1本课题研究的背景与意义超高温材料[1]由于在极端环境中具有优异的物理化学性能,能够适应超高音速飞行,是作为可重复使用运载飞船领域最具有前途的候选材料之一。

陶瓷基复合材料的研究进展及其在航空发动机上的应用

陶瓷基复合材料的研究进展及其在航空发动机上的应用摘要:综述了陶瓷基复合材料(CMCs) 的研究进展。

就CMCs的增韧机理、制备工艺和其在航空发动机上的应用进展作了详细介绍。

阐述了CMCs研究和应用中存在的问题。

最后,指出了CMCs的发展目标和方向。

关键词:陶瓷基复合材料;航空发动机;增韧机理;制备工艺The Research Development of Ceramic Matrix Compositesand Its Application on AeroengineAbstract: The development and research status of ceramic matrix composites were reviewed in this paper. The main topics include the toughening mechanisms, the preparation progress and the application on aeroengine were introduced comprehensively. Also, the problems in the research and application of CMCs were presented. Finally, the future research aims and directions were proposed.Keywords: Ceramic matrix composites, Aeroengine, Fiber toughening,Preparation progress1 引言推重比作为发动机的核心参数,其直接影响发动机的性能,进而直接影响飞机的各项性能指标。

高推重比航空发动机是发展新一代战斗机的基础,提高发动机的工作温度和降低结构重量是提高推重比的有效途径[1]。

现有推重比10一级的发动机涡轮进口温度达到了1500~1700℃,如M88-2型发动机涡轮进口温度达到1577℃,F119型发动机涡轮进口温度达到1700℃左右,而推重比15~20一级发动机涡轮进口温度将达到1800~2100℃,这远远超过了发动机中高温合金材料的熔点温度。

超高温环境下新型陶瓷材料研究及应用

超高温环境下新型陶瓷材料研究及应用作者:张良来源:《科学与财富》2018年第12期摘要:当今时代,无论是超音速飞行器的设计还是运载飞船应用领域的研究,对新材料的需求日益增强。

普通材料很难在这种高强度环境下稳定工作,而超高温陶瓷材料出现,使我们不仅看到了他在极端环境中的稳定性,而且其物理性能和化学性能方面所具备的优势也显露出来,因此成为了这一领域最有应用前景的新材料。

本文分析了超高温陶瓷材料的研究现状,对超高温材料的体系、合成以及材料涂层等方面分别作了评述,并发现存在的部分问题,进而表明超高温陶瓷基涂层材料在未来将具有良好的发展和应用前景。

关键词:超高温陶瓷;复合材料;新材料应用引言超高温陶瓷指的是能够在1800℃以上的高温环境中正常工作,并具备优秀的抗氧化性和抗震性的陶瓷基新型复合材料。

在航空航天工作中,飞行器需要完成长时间超音速飞行、火箭高速推进、突破和再入大气层等任务,这就需要超高温陶瓷材料的加入,这种材料一般被应用在飞行器机翼、发动机热端以及机舱头部等关键部位和其他关键的零部件。

超高温陶瓷材料将来会得到越来越广泛的应用和发展,针对这种新材料展开的研究可以帮助我们实现航空航天领域发展的巨大进步。

一、超高温陶瓷材料研究背景近日,随着最后一块反射面的安装完成,位于贵州黔南州的世界最大单口径射电望远镜的主体工程顺利完工,这是我国航空航天事业的巨大进步,标志着我们在探索太空的旅途上更近了一步。

而这只能说是探索宇宙的天眼条件,我们能够发现其他星系和其中存在的深空物质,但是我们更需要能够直接到达宇宙空间的航天器来帮助我们更加直接的从太空带回真实的物质样本,供科研工作者进行分析检测,这能够帮助我们直观的分析宇宙。

就像著名科幻小说家刘慈欣先生说的那样,人类探索宇宙的过程中使用航天器飞行的关键操作是要摆脱地心引力,克服尤其造成的引力井对飞行器运动产生的干扰,人类为了摆脱航天飞行中遇到的引力深井作出了各种各样的努力,为此付出了巨大的代价。

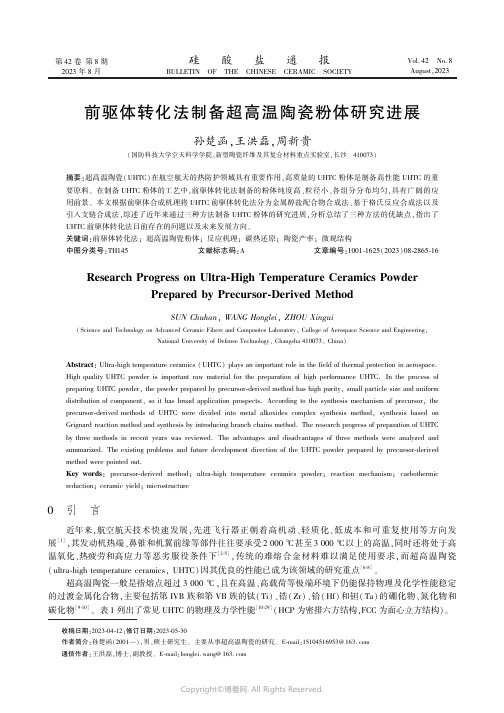

前驱体转化法制备超高温陶瓷粉体研究进展

第42卷第8期2023年8月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.42㊀No.8August,2023前驱体转化法制备超高温陶瓷粉体研究进展孙楚函,王洪磊,周新贵(国防科技大学空天科学学院,新型陶瓷纤维及其复合材料重点实验室,长沙㊀410073)摘要:超高温陶瓷(UHTC)在航空航天的热防护领域具有重要作用,高质量的UHTC 粉体是制备高性能UHTC 的重要原料㊂在制备UHTC 粉体的工艺中,前驱体转化法制备的粉体纯度高㊁粒径小㊁各组分分布均匀,具有广阔的应用前景㊂本文根据前驱体合成机理将UHTC 前驱体转化法分为金属醇盐配合物合成法㊁基于格氏反应合成法以及引入支链合成法,综述了近年来通过三种方法制备UHTC 粉体的研究进展,分析总结了三种方法的优缺点,指出了UHTC 前驱体转化法目前存在的问题以及未来发展方向㊂关键词:前驱体转化法;超高温陶瓷粉体;反应机理;碳热还原;陶瓷产率;微观结构中图分类号:TH145㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2023)08-2865-16Research Progress on Ultra-High Temperature Ceramics Powder Prepared by Precursor-Derived MethodSUN Chuhan ,WANG Honglei ,ZHOU Xingui(Science and Technology on Advanced Ceramic Fibers and Composites Laboratory,College of Aerospace Science and Engineering,National University of Defense Technology,Changsha 410073,China)Abstract :Ultra-high temperature ceramics (UHTC)plays an important role in the field of thermal protection in aerospace.High quality UHTC powder is important raw material for the preparation of high performance UHTC.In the process of preparing UHTC powder,the powder prepared by precursor-derived method has high purity,small particle size and uniform distribution of component,so it has broad application prospects.According to the synthesis mechanism of precursor,the precursor-derived methods of UHTC were divided into metal alkoxides complex synthesis method,synthesis based on Grignard reaction method and synthesis by introducing branch chains method.The research progress of preparation of UHTCby three methods in recent years was reviewed.The advantages and disadvantages of three methods were analyzed and summarized.The existing problems and future development direction of the UHTC powder prepared by precursor-derived method were pointed out.Key words :precursor-derived method;ultra-high temperature ceramics powder;reaction mechanism;carbothermic reduction;ceramic yield;microstructure 收稿日期:2023-04-12;修订日期:2023-05-30作者简介:孙楚函(2001 ),男,硕士研究生㊂主要从事超高温陶瓷的研究㊂E-mail:151****6953@通信作者:王洪磊,博士,副教授㊂E-mail:honglei.wang@0㊀引㊀言近年来,航空航天技术快速发展,先进飞行器正朝着高机动㊁轻质化㊁低成本和可重复使用等方向发展[1],其发动机热端㊁鼻锥和机翼前缘等部件往往要承受2000ħ甚至3000ħ以上的高温,同时还将处于高温氧化㊁热疲劳和高应力等恶劣服役条件下[2-5],传统的难熔合金材料难以满足使用要求,而超高温陶瓷(ultra-high temperature ceramics,UHTC)因其优良的性能已成为该领域的研究重点[6-8]㊂超高温陶瓷一般是指熔点超过3000ħ,且在高温㊁高载荷等极端环境下仍能保持物理及化学性能稳定的过渡金属化合物,主要包括第IVB 族和第VB 族的钛(Ti)㊁锆(Zr)㊁铪(Hf)和钽(Ta)的硼化物㊁氮化物和碳化物[9-10]㊂表1列出了常见UHTC 的物理及力学性能[10-29](HCP 为密排六方结构,FCC 为面心立方结构)㊂2866㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷表1㊀常见超高温陶瓷的物理及力学性能Table1㊀Physical and mechanical properties of common ultra-high temperature ceramicsMaterial Crystalstructure Meltingpoint/ħDensity/(g㊃cm-3)CTE/(10-6㊃K-1)Thermalconductivity/(W㊃m-1㊃K-1)Elasticmodulus/GPaHardness/GPa ReferenceTaB2HCP304012.58.54155126[12-15] TiB2HCP3225 4.58.66556025[11-13,16] ZrB2HCP3245 6.1 6.26048923[12-13,17-18] HfB2HCP338011.2 6.610448028[12-13,17-18] TiC FCC3100 4.97.41740026[13,16,19-20] ZrC FCC3530 6.6 6.72036933[17,19-23] TaC FCC388014.5 6.32250322[17,24-25] HfC FCC389012.7 6.62245229[17,19-23] TaN FCC308713.4 3.2849010[10,26-27] TiN FCC2950 5.49.32946021[10,13,19,26,28] ZrN FCC29507.37.22039016[10,13,19,26,28-29] HfN FCC338513.9 6.92138516[10,13,19,26,28]㊀㊀Note:CTE,coefficient of thermal expansion.高质量UHTC粉体是制备高性能UHTC的关键,UHTC粉体的传统合成工艺是利用相应的金属氧化物粉体经碳热还原反应实现的㊂但原料颗粒的尺寸较大㊁反应物无法充分接触以及可能存在杂质等因素,导致反应温度较高㊁产物晶粒尺寸过大㊁纯度不高等问题,使其应用存在较大的局限性㊂近年来被广泛研究的前驱体转化法是通过化学手段在溶液体系中合成一类包括合成陶瓷时所需元素的金属有机聚合物,再将前驱体在一定温度范围进行交联㊁热解,最终得到陶瓷粉体产物的方法㊂前驱体转化法可对前驱体分子结构进行设计,且在制备过程中具有很好的加工性,可应用于制备陶瓷粉体㊁纤维㊁涂层和复合材料等[30]㊂由于原料组分可以在分子层面均匀混合,缩短元素间的扩散距离,进而降低热解温度,这避免了晶粒粗大的问题,且使产物的相组成分布均匀㊂前驱体转化为陶瓷粉体主要包含两个过程:1)在100~400ħ低温条件下的交联过程中,前驱体分子将交联形成不熔的网状结构;2)在600~1400ħ高温条件下的热解过程中,在600~1000ħ时交联的前驱体发生有机-无机转变,生成非晶陶瓷,继续升高热解温度则会发生相分离与结晶化过程,最终得到多晶陶瓷㊂含氧前驱体会额外发生碳热还原反应,将氧化物陶瓷转化为碳化物陶瓷[31]㊂目前合成UHTC前驱体的工艺按照反应机理可大致分为三类:一是采用金属醇盐配合物经水解缩合形成聚合物前驱体;二是以格氏反应为核心合成单体,再经缩合反应得到聚合物前驱体;三是将有机金属化合物单体作为支链引入聚合物,从而得到目标前驱体㊂1㊀金属醇盐配合物前驱体制备UHTC粉体在制备金属醇盐配合物前驱体的过程中,主要采用过渡金属氯化物作为金属源,通过与醇的取代反应得到金属醇盐㊂由于金属醇盐水解剧烈,利用乙酰丙酮等配体与金属醇盐反应形成配合物以实现可控水解缩合,得到聚合物前驱体㊂同时为保证后续碳热还原反应充分,往往还需向前驱体溶液中加入碳源㊂该方法既可以利用单种金属醇盐配合物制备单相高纯UHTC粉体,也可以通过引入多种金属醇盐配合物制备UHTC 固溶体粉体,或引入含Si聚合物制备复相UHTC粉体㊂1.1㊀金属醇盐配合物前驱体制备单相UHTC粉体TaC具有高熔点㊁高硬度和高强度等诸多优点,是超高温碳化物陶瓷的研究热点之一㊂Jiang等[32]以TaCl5为钽源,酚醛树脂为碳源,乙醇和乙酰丙酮为溶剂,混合得到TaC的前驱体溶液㊂随后在80ħ下固化, 200ħ下保温2h除去溶剂,在1000ħ时开始发生碳热还原反应,1200ħ时反应完全,得到的TaC陶瓷粉体元素分布均匀,平均晶粒尺寸为40nm,但陶瓷产率为57%(质量分数),仍有提升空间㊂图1为前驱体合成和热解过程中可能发生的反应(Hacac为乙酰丙酮;acac为失去一个H原子的乙酰丙酮根)㊂第8期孙楚函等:前驱体转化法制备超高温陶瓷粉体研究进展2867㊀图1㊀TaC 前驱体制备可能发生的反应机理[32]Fig.1㊀Possible reaction mechanism for preparation of TaC precursor [32]常规的前驱体碳热还原法包括前驱体合成㊁固化㊁惰性气氛热解以及最终的碳热还原处理等多个步骤,存在反应时间长㊁生产效率低的问题㊂为优化生产工艺,Cheng 等[33]通过高温喷雾热解(high temperature spray pyrolysis,HTSP)工艺,低成本㊁单步合成了纳米TaC 粉体㊂TaC 前驱体溶液由TaCl 5和酚醛树脂溶解在乙醇和1-戊醇中得到,然后通过喷雾器将其破碎成细小的液滴,液滴处在Ar 气氛的高温管式炉中,再经过溶剂一次性去除㊁热解和1650ħ的快速原位碳热还原,在几分钟内即可制得纳米TaC 粉体㊂但由于采用的是医用雾化器,难以产生足够细小的液滴,且部分产物附着在管式炉内壁上,所以生成的TaC 颗粒存在团聚现象,产率较低,工艺流程需要继续改进㊂图2为高温喷雾热解示意图(CTR 为碳热还原反应)㊂图2㊀高温喷雾热解示意图[33]Fig.2㊀Schematic diagram of high temperature spray pyrolysis [33]单相UHTC 的高温抗氧化能力较弱,尤其是过渡金属碳化物表面被氧化后,无法生成致密氧化膜来阻止内部被进一步氧化㊂例如,当HfC 暴露在空气中时,400ħ以上就开始氧化[34],TaC 在850ħ时即会被完全氧化[35]㊂在实际应用过程中,使用单相UHTC 的情况较少㊂1.2㊀金属醇盐配合物前驱体制备UHTC 固溶体粉体为改善TaC 和HfC 的抗氧化性能,Zhang 等[36]系统地研究了Ta-Hf-C 三元陶瓷在1400~1600ħ等温条件下各种成分的氧化机理,研究表明氧化过程取决于成分㊂与单相TaC 和HfC 陶瓷相比,1TaC-1HfC 和1TaC-3HfC 的抗氧化性显著提高,这是因为氧化生成的三维共晶Hf 6Ta 2O 17-Ta 2O 5结构和致密纯Hf 6Ta 2O 17层都能够抑制O 2扩散,改善抗氧化性㊂因此,与单相UHTC 相比,使用钽醇盐配合物与铪醇盐配合物混合得到前驱体所制备的UHTC 固溶体具有更好的抗高温氧化能力[37]㊂在碳热还原过程中,多相氧化物由于各相反应活化能不同,往往会发生某相优先析出㊁碳化物之间固溶不充分和碳源过剩等问题㊂为解决以上问题,蒋进明[38]以Ta㊁Hf㊁Zr 的氯化物为金属源,乙酰丙酮多齿配体为螯合剂,酚醛树脂为碳源,经200ħ溶剂热处理12h,合成出具有多层核壳结构的前驱体㊂前驱体中心区富含Ta㊁次外层富含Hf(Zr),外壳由树脂包覆㊂该结构的前驱体在热解过程中可以实现外层碳原子向内核逐层扩散,使元素分布均匀,得到粒径为200~300nm 的Ta-Hf(Zr)-C 三元陶瓷纳米粉体㊂图3为Ta-Hf(Zr)-C 碳热还原转化机理示意图㊂2868㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图3㊀Ta-Hf(Zr)-C 碳热还原转化机理示意图[38]Fig.3㊀Schematic diagram for carbothermal reduction synthesis of Ta-Hf(Zr)-C [38]TaC 和HfC 晶体结构相同(均为NaCl 结构)且晶格常数相近(分别为0.445和0.464nm),可以形成不同比例的固溶体,其中Ta 4HfC 5具有目前已知物质中的最高熔点4215ħ[39],是一种极具发展前景的耐超高温陶瓷㊂Cheng 等[40]等以酚醛树脂作为碳源,与摩尔比为4ʒ1的TaCl 5和HfCl 4溶解在乙醇和乙酰丙酮的混合溶剂中,经过磁力搅拌得到Ta 4HfC 5前驱体溶液,随后在Ar 气氛中200ħ油浴交联固化2h,再通过真空蒸馏除去剩余溶剂,接下来在Ar 气氛中进行热解,Ta 2O 5的碳热还原在1000ħ左右开始,1200~1400ħ时,Hf 6Ta 2O 17的碳热还原以及TaC 和HfC 之间的固溶反应同时发生,最后HfC 和TaC 在1800ħ下固溶充分反应,得到粒度为200~300nm㊁元素分布均匀的Ta 4HfC 5粉体㊂高温下生成的熔融Hf 6Ta 2O 17层可作为氧扩散屏障,使得陶瓷具有优秀的高温抗烧蚀性能㊂但1800ħ的固溶温度过高,不利于得到晶粒细小的高质量粉体㊂图4㊀Ta 4HfC 5粉体TEM 照片[42]Fig.4㊀TEM image of Ta 4HfC 5powder [42]改进前驱体合成工艺可以降低HfC 和TaC 发生固溶反应的温度㊂Lu 等[41]利用摩尔比4ʒ1的TaCl 5和HfCl 4与三乙胺㊁甲基叔丁基醚和乙酰丙酮反应后缩聚,得到聚钽铪氧烷(polytantahafnoxane,PTHO),再将其与含烯丙基的树脂混合即得到Ta 4HfC 5前驱体,固化后在1600ħ下热解制备得到了Ta 4HfC 5粉体㊂孙娅楠等[42]则将含烯丙基的树脂替换为酚醛树脂,与PTHO 混合后得到了Ta 4HfC 5前驱体,将前驱体在250ħ下保温2h 以固化,随后在Ar 气氛中1350~1450ħ热解1.5~3.0h,得到粒径为100~200nm㊁晶粒尺寸为25~50nm 的Ta 4HfC 5粉体㊂图4为Ta 4HfC 5粉体的TEM 照片㊂综合以上研究发现,固溶反应发生的温度普遍高于碳热还原反应㊂与Cheng 等[40]和Lu 等[41]相比,孙娅楠等[42]将固溶反应完成温度从1800ħ降至1450ħ,且所得陶瓷粉体粒径更小㊂通过金属醇盐配合物前驱体制备的超高温陶瓷粉体多为碳化物,也可以通过向前驱体溶液中加入硼酸以制备硼化物复相陶瓷粉体㊂IVB 族硼化物陶瓷ZrB 2和HfB 2在高于1200ħ的氧化环境中,表面的B 2O 3保护层将蒸发,因此主要依赖于ZrO 2或HfO 2层作为抗氧化屏障[43-44]㊂在向ZrB 2和HfB 2中添加高价阳离子Ta 5+后,氧化生成的Ta 2O 5可以填充氧晶格空位以减缓O 2传输速率,并与ZrO 2或HfO 2形成中间相,从而增强相稳定性[45]㊂Xie 等[46]采用乙酰丙酮与Zr(OPr)4通过回流生成Zr(OPr)4-x (acac)x ,得到ZrO 2前驱体㊂类似地,使用Ta(OC 2H 5)4作为Ta 源合成Ta 2O 5前驱体,然后在溶液中分别加入酚醛树脂和硼酸,将溶液浓缩㊁干燥获得前驱体粉末后,在800~1800ħ的Ar 气氛中热解,热解过程中金属氧化物优先进行碳热还原生成金属碳化物,在硼源过量的情况下会继续反应生成金属二硼化物㊂图5为ZrB 2-TaB 2在1300ħ热第8期孙楚函等:前驱体转化法制备超高温陶瓷粉体研究进展2869㊀图5㊀ZrB 2-TaB 2在1300ħ热处理2h 的SEM 照片[46]Fig.5㊀SEM image of ZrB 2-TaB 2after heat treated at 1300ħfor 2h [46]处理2h 的SEM 照片㊂ZrB 2和TaB 2之间的固溶反应从1400ħ开始,1800ħ时TaB 2相完全消失㊂与由ZrB 2和TaB 2两相混合的陶瓷粉体相比,固溶体陶瓷粉体在性能上具有哪些差异值得继续研究㊂1.3㊀金属醇盐配合物前驱体制备复相UHTC 粉体另一种提高UHTC 抗氧化性能的方法则是引入SiC,高温下SiC 氧化生成的玻璃相SiO 2可提高多孔结构的金属氧化物致密度,具有良好的抗高温氧化和抗烧蚀性[47]㊂同时两种成分在结晶过程中的相互抑制效应可以起到细化晶粒的作用㊂聚碳硅烷(polycarbosilane,PCS)是一种以Si 和C 交替排列作为聚合物骨架的有机硅化合物,常被用来作为制备SiC 的前驱体[48]㊂Lu 等[49]以三乙胺为共沉淀剂,用TaCl 5㊁正丁醇和乙酰丙酮反应制备得到Ta 2O 5前驱体溶液,将其与PCS 混合后蒸馏得到TaC-SiC 前驱体溶液,前驱体充分交联固化后,在1600ħ的Ar 气氛中热解2h,得到了平均晶粒尺寸50nm 的TaC-SiC 陶瓷粉体㊂图6为1800ħ热解的TaC-SiC 陶瓷粉体的HR-TEM 照片(标尺101/nm 为10个1/nm,下文图17㊁18中标尺含义类似)㊂由图6可知,TaC 和SiC 晶粒以接近球形的形态均匀分散,同时还有少量无定形碳嵌在晶界位置㊂该前驱体合成方法同样适用于IVB 族UHTC,可推广用于制备ZrC-SiC 和HfC-SiC㊂图6㊀1800ħ热解的TaC-SiC 陶瓷粉体的HR-TEM 照片[49]Fig.6㊀HR-TEM images of TaC-SiC ceramics powder pyrolyzed at 1800ħ[49]PCS 的交联主要依靠硅氢化反应,通过向前驱体中加入如二乙烯基苯(divinylbenzene,DVB)等含不饱和C C 键的物质可以进一步提升前驱体的交联程度㊂Cai 等[50]利用该原理,以HfCl 4与异丙醇和乙酰丙酮反应得到铪醇盐配合物,再通过水解得到HfO 2前驱体(polyhafnoxane,PHO),随后将PHO 与PCS 和DVB 混合,控制n (Hf)/n (Si)摩尔比为1ʒ1,交联后在1600ħ下碳热还原得到了元素分布均匀㊁结晶质量高㊁粒径分布窄的HfC-SiC 复相陶瓷粉末㊂图7为HfC-SiC 复相陶瓷的TEM 照片,可以观察到分别属于HfC 和SiC 的晶格条纹㊂由于PHO 的弱极性,其与PCS 和DVB 具有良好的相容性,可以大范围改变n (Hf)/n (Si)摩尔比来调控陶瓷粉体成分㊂合成前驱体的单体中交联位点越多,前驱体越易形成高度交联的三维网状结构㊂每个四乙氧基硅烷(tetraethoxysilane,TEOS)分子中含有四个Si O C 键可供交联,是另一种理想的制备含Si 前驱体的原料㊂Patra 等[51]采用TEOS 与HfCl 4㊁乙酰丙酮㊁对苯二酚反应合成HfC-SiC 前驱体㊂经过回流和固化后,在1500ħ的Ar 气氛中发生碳热还原反应,生成HfC-SiC 陶瓷粉体㊂图8为1500ħ热解的HfC-SiC 前驱体亮场TEM 照片和平均粒径㊂由图8可知,碳热还原所生成的球形HfC 和SiC 颗粒平均尺寸为25~50nm㊂由于对苯二酚和四乙氧基硅烷具有较高的C㊁Si 含量,因此前驱体在热解过程中质量损失较少,1600ħ时陶瓷产率高达65%,具有很好的应用前景㊂PCS 作为SiC 前驱体的缺陷在于其常温下为固态,需要利用二甲苯等有机溶剂将其配制成溶液使用,增2870㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷加了前驱体合成的复杂程度㊂Wang 等[52]采用常温下为液态的低分子量SiC 前驱体(LPVCS)与HfCl 4㊁乙酰丙酮和1,4-丁二醇反应合成了HfC-SiC 前驱体(PHCS)㊂HfO 2和SiO 2的碳热还原主要发生在1400~1600ħ,生成的HfC-SiC 复相陶瓷粉体的SEM 照片和EDS 分析如图9所示㊂与PCS 相比,LPVCS 结构中引入的V4分子具有 CH CH 2基团,可在较低温度下实现自交联,有利于陶瓷产率的提升[53]㊂同时LPVCS 中较高的碳含量可以补偿PHCO 热解产物中碳含量的不足,制备出不含HfO 2和微量游离碳的高性能HfC-SiC 陶瓷㊂图7㊀1600ħ热解的HfC-SiC 粉末TEM 照片[50]Fig.7㊀TEM images of HfC-SiC powder pyrolyzed at 1600ħ[50]图8㊀1500ħ热解的HfC-SiC 前驱体亮场TEM 照片和平均粒径[51]Fig.8㊀Bright-field TEM image and average particle size of HfC-SiC precursor pyrolyzed at 1500ħ[51]第8期孙楚函等:前驱体转化法制备超高温陶瓷粉体研究进展2871㊀图9㊀HfC-SiC 粉末的SEM 照片和EDS 分析[52]Fig.9㊀SEM images and EDS analysis of HfC-SiC powder [52]㊀㊀综上可见,合成金属醇盐配合物前驱体所需的原料结构简单,反应时间较短㊂但由于前驱体中存在氧元素,有可能会导致生成的UHTC 粉体中有氧残留,使陶瓷高温抗氧化性能和机械性能下降㊂另外为防止金属醇盐水解,该反应需全程在惰性气氛中进行,对设备要求较高㊂2㊀基于格氏反应的前驱体制备UHTC 粉体基于格氏反应的前驱体制备工艺主要采用茂金属化合物和含不饱和键的格氏试剂合成单体,再通过与非金属源分子的聚合反应得到前驱体㊂金属醇盐配合物前驱体的各目标元素由不同种聚合物提供,多数通过机械搅拌的方法实现分子间的混合㊂不同的是,基于格氏反应的前驱体中金属源与非金属源在同种聚合物分子中,实现了分子内的混合㊂所合成的聚合物分子包括线型聚合物与网状聚合物㊂2.1㊀线型聚合物前驱体制备UHTC 粉体合成线型聚合物前驱体的原料通常依靠分子两端的基团发生缩聚反应,交联程度相较于网状聚合物更低,可以通过在主链上插入交联位点来减少热解过程中的质量损失㊂Cheng 等[54]在四氢呋喃(tetrahydrofuran,THF)溶剂中利用反-1,4-二溴-2-丁烯与镁反应制备格氏试剂,再与Cp 2HfCl 2和氯甲基三甲基硅烷通过缩聚合成了主链包含Hf C㊁Si C 和 CH CH 基团的线性PHCS 前驱体聚合物,图10为前驱体合成过程中可能发生的化学反应㊂前驱体在经过1600ħ热解后得到了元素分布均匀的HfC-SiC 纳米复合陶瓷粉体㊂前驱体主链中的不饱和 CH 2CH CHCH 2 基团提供了潜在的交联位点或反应位点,可用于后续固化或改性㊂图10㊀PHCS 前驱体合成过程中可能发生的反应[54]Fig.10㊀Reactions that may occur during synthesis of PHCS precursors [54]基于格氏反应的MC-SiC(M =Zr,Hf)前驱体分子结构中往往含有M C Si 键,普遍认为该键是由格氏反应所致㊂Gao 等[55]提出了一种新的前驱体合成机制,该机制基于㊃MgCl 辅助下的活性物质Cp 2Zr(II)的自由基聚合,合成过程如图11所示,首先将二氯二茂锆Cp 2ZrCl 2与Mg 和四氢呋喃在60ħ下搅拌混合2872㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷4h 后冷却,得到活性物质双环戊二烯基锆Cp 2Zr (II),再将Cp 2Zr (II)分别与CH 3Si (CH CH 2)Cl 2和(CH 3)2Si(CH 2Cl)2在110ħ下反应16h,经过冷却过滤并真空浓缩得到了含有[ Zr C Si ]n 主链结构的单源聚合物前驱体聚锆碳硅烷(PZCS-1,PZCS-2)㊂随后将前驱体在N 2气氛中进行热解,SiO 2和ZrO 2相在1000ħ时析出,随着温度继续升高转化为SiC 和ZrC 相,且均匀分布在自由碳基体中,形成ZrC /SiC /C 复合陶瓷㊂由于该前驱体为线型聚合物且不含可作为交联位点的不饱和基团,热解过程中质量损失较为严重,900ħ时陶瓷产率仅有43.9%㊂图11㊀PZCS-2前驱体合成过程[55]Fig.11㊀Synthesis process of the PZCS-2precursor [55]2.2㊀网状聚合物前驱体制备UHTC 粉体与线型聚合物前驱体相比,合成网状聚合物前驱体的原料多含有三个以上的交联位点,前驱体交联程度高,质量损失较少,有利于陶瓷产率的提高㊂Wang 等[56]通过格氏反应将Cp 2ZrCl 2和CH 2 CHMgCl 制成Cp 2Zr(CH CH 2)2,然后将其与B 源H 3B㊃SMe 2混合,利用氢化反应得到网状结构的大分子前驱体聚锆碳硼烷(polyzirconcarborane,PZCB),合成机理如图12所示㊂随后将前驱体放置于Ar 气氛的石墨管式炉中进行热解,1600ħ时碳热还原完全,得到充分结晶且分布均匀的ZrC-ZrB 2陶瓷粉体,继续加热至2200ħ,产物失重仅为2.5%,说明该复相陶瓷粉体具有良好的耐热性㊂在该合成过程中,利用了硼烷分子具有三个反应位点的特征,以其作为骨架合成了网状大分子,使得前驱体充分交联㊂SiBNC 非晶陶瓷在2000ħ仍具有很好的高温稳定性,而引入过渡金属元素可以进一步抑制其在高温下的结晶与氧化[57]㊂龙鑫[58]将锆源(Cp 2ZrCl 2)与格氏试剂(CH 2 CHCH 2MgCl)反应制备得到双官能度的活性单体(PZC),然后引入低分子量聚硼硅氮烷(LPBSZ),PZC 中的C C 键与LPBSZ 中的Si H 发生硅氢化反应,ZrC /SiBNC 前驱体合成机理如图13所示(Me 3Si 为三甲基亚砜)㊂未参与反应的C C 键则为后续交联提供活性位点,最终形成网状结构的ZrC /SiBNC 前驱体㊂随后将前驱体置于Ar 气氛中经过1200ħ热解生成ZrC /SiBNC 陶瓷粉体,其中ZrC 纳米颗粒均匀分散在无定形SiBNC 基体中㊂ZrC 相提高了SiBNC 的第8期孙楚函等:前驱体转化法制备超高温陶瓷粉体研究进展2873㊀热稳定性,经过1800ħ以上高温处理后,ZrC /SiBNC 仍能够保持均匀细小的纳米晶结构,同时SiBNC 也改善了ZrC 的耐高温氧化性能㊂但该前驱体的不足之处在于碳含量过高导致陶瓷粉体产物中含有过量的碳,影响UHTC 的高温抗氧化性能㊂图12㊀PZCB 前驱体合成机理[56]Fig.12㊀Synthesis mechanism of PZCB precursor[56]图13㊀ZrC /SiBNC 前驱体合成机理[58]Fig.13㊀Synthesis mechanism of ZrC /SiBNC precursor [58]基于格氏反应的前驱体制备工艺实现了各目标元素在聚合物分子内的混合,比金属醇盐配合物前驱体混合更加充分,能更好地避免陶瓷产物中元素偏析现象的发生㊂同时原料中不含氧元素,热解过程中不会发生碳热还原反应,能降低热解温度㊂但该工艺的原料结构较为复杂,反应时间较长,为避免合成过程中引入空气中的氧等杂质,反应必须在保护气氛中进行,对设备要求较高㊂3㊀引入支链的前驱体制备UHTC 粉体在制备引入支链的前驱体过程中,需以一种聚合物分子作为主链,再将其他含目标元素的小分子通过反应作为支链连接到主链上㊂常见的作为主链的大分子有聚碳硅烷和聚硅氮烷等,其分子结构中包含大量可与含目标元素的小分子发生交联反应的基团,同时自身足够大的分子量可避免在热处理过程中分解挥发㊂3.1㊀以聚碳硅烷作主链制备UHTC 粉体聚碳硅烷的主链由Si 和C 交替组成,Si 和C 上连接有H 或 CH 2 CH CH 2等基团作为交联位点[48],通过向主链上引入UHTC 组分,热解后可原位生成含SiC 的UHTC 粉体㊂Amorós 等[59]系统性地研究2874㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图14㊀1350ħ热解的SiC-TiC-C 陶瓷粉体的SEM 照片[59]Fig.14㊀SEM image of SiC-TiC-C ceramics powder pyrolyzed at 1350ħ[59]了采用聚二甲基硅烷(polydimethylsiloxane,PDMS)和PCS 与Cp 2MCl(M =Ti,Zr,Hf)反应制备SiC-MC-C 陶瓷粉体的机理和工艺流程㊂与PDMS 相比,PCS 中的Si H 键促进了前驱体的交联,提高了陶瓷产率,金属配合物则通过取代反应连接在前驱体的网状结构中㊂经过900ħ热解后,前驱体转变为非晶态陶瓷,结晶化在1350ħ下基本完成,生成由β-SiC㊁MC 以及自由碳组成的复相陶瓷粉体,但仍有部分非晶态物质存在㊂图14是1350ħ热解所得的SiC-TiC-C 陶瓷粉体的SEM 照片㊂该研究采用同种前驱体转化工艺成功制备出了含IVB 族三种元素碳化物的复相UHTC 粉体,但对热解过程的探究不够深入,1350ħ时结晶尚未完成㊂通过对PCS 进行改性,可以进一步提高前驱体交联程度㊂Yu 等[60]以含烯丙基的聚碳硅烷AHPCS(商品名SMP10)为SiC 源,与TaCl 5的CHCl 3溶液混合后,在真空中加热至160ħ脱除溶剂得到前驱体,前驱体合成过程如图15所示,随后将前驱体在Ar 气氛下的管式炉中进行热解,得到SiC-TaC-C 陶瓷粉体㊂研究发现,随着热解温度升高,前驱体由于发生脱氢耦合反应而失重,在900ħ时聚合物完全转化为非晶陶瓷粉末,1200ħ时TaC 相开始析出,并被非晶态碳薄壳所包裹,形成核壳结构的TaC@C 纳米颗粒,而β-SiC 相则在1400ħ下结晶㊂所得的β-SiC 和TaC 的晶粒尺寸均小于30nm㊂前驱体热解后的游离碳需要通过生成TaC 来消耗,由于没有额外添加碳源,所以需要准确掌握TaCl 5和AHPCS 的比例以保证陶瓷产物中有少量包裹在TaC 晶粒表面的游离碳㊂图15㊀SiC-TaC-C 前驱体合成过程[60]Fig.15㊀Synthesis of SiC-TaC-C precursor [60]在利用引入支链的前驱体制备含N 原子的超高温陶瓷粉体时,Wen 等[61]以AHPCS 为SiC 源,四(二甲氨基)铪(TDMAH)为Hf 源和N 源合成SiHfCN 陶瓷前驱体㊂AHPCS 中的Si H 键可与TDMAH 中的N CH 3键反应生成Si N Hf 键,使Hf 连接到大分子上㊂Si H 键还会与AHPCS 侧链上的烯丙基发生硅氢化反应以增加前驱体交联程度,可能发生的化学反应如图16所示㊂热解后所得UHTC 组分为HfC 0.87N 0.13,其被碳层包裹镶嵌在SiC 基体中,两相的晶粒尺寸均小于100nm㊂2~4nm 厚的碳层可作为扩散屏障,有效。

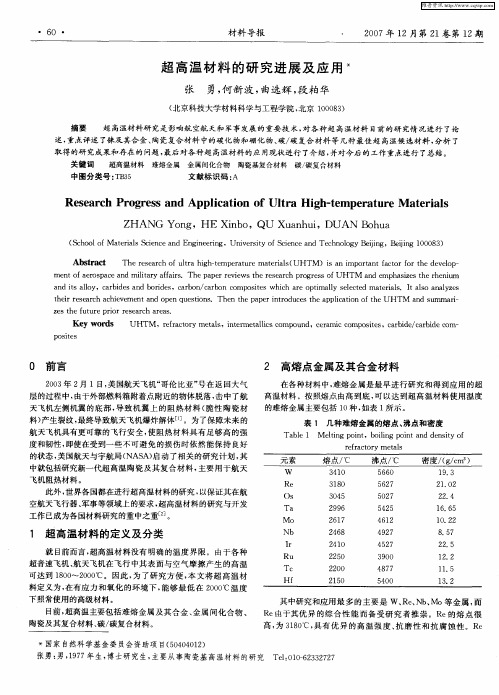

超高温材料的研究进展及应用

r fa t r t l e r c o y me a s

此外 , 界各 国都 在进行超 高温材料 的研究 , 世 以保 证其 在航 空航天飞行器 、 军事等领域上 的要求 , 超高温材料 的研究 与开发 工作 已成为各 国材料研究 的重 中之重口 。 ]

述, 重点评述 了铼及其合金、 陶瓷复合材料 中的碳化物和硼化物 、 碳 复合材料等 几种最佳超 高温候 选材料 , 碳/ 分析 了 取得 的研 究成果和存在的 问题 , 最后 对各种超 高温材料 的应 用现状进行 了介 绍, 并对今后 的工作重点进行 了总结 。

关 键 词 超高温材料 难熔金属 金属问化 合物 陶瓷基复合材料 碳/ 复合材料 碳

me to eo p c n i t r far .Th a e e i ws t er s a c r g e so HTM n mp a ie h h n u n f r s a e a d m l a y a f is a i ep p r r v e h e e r h p o r s f U a d e h sz st er e im

飞 中, 难熔金 属是最早进 行研究 和得到应 用的超 高温材料 。按照熔 点由高到 底 , 以达到超 高温材料使 用温度 可

的难 熔 金 属 主 要 包 括 1 种 , 表 1 示 。 0 如 所 表 1 几 种难 熔 金 属 的熔 点 、 点 和 密 度 沸

Ab ta t src Th ee r ho lr ih tmp r t r tras UH TM ) i n i p r n a trf rt ed v lp er sa c futa hg -e eau emae il( sa o t tfco o h e eo — m a

超高温氧化物共晶复合陶瓷研究进展

㊀第37卷㊀第6期2018年6月中国材料进展MATERIALSCHINAVol 37㊀No 6Jun2018收稿日期:2018-01-01基金项目:国家自然科学基金资助项目(51472200ꎬ51272211)ꎻ国家重点研发计划项目(2017YFB1103500ꎬ2018YFB1106600)ꎻ陕西省重点研发计划项目(2018ZDCXL ̄GY ̄09 ̄04)ꎻ装备发展部预研基金资助项目(6140759040116HK03001ꎬ61409230402)ꎻ航空科学基金项目(2015ZF53067)第一作者:苏海军ꎬ男ꎬ1981年生ꎬ教授ꎬ博士生导师ꎬEmail:shjnpu@nwpu edu cnDOI:10 7502/j issn 1674-3962 2018 06 05超高温氧化物共晶复合陶瓷研究进展苏海军ꎬ王恩缘ꎬ任㊀群ꎬ张㊀军ꎬ刘㊀林ꎬ傅恒志(西北工业大学凝固技术国家重点实验室ꎬ陕西西安710072)摘㊀要:超高温氧化物共晶复合陶瓷具有优异的力学性能㊁高温组织稳定性㊁抗氧化和抗腐蚀性能ꎬ被认为是1400ħ以上高温富氧环境长时稳定服役的理想高温结构材料ꎬ近年来受到世界各国学者的广泛关注ꎮ系统介绍了氧化物共晶复合陶瓷的发展现状ꎬ对近年来本领域取得的重要进展进行了总结和分析ꎬ同时结合作者在本领域的研究ꎬ重点阐述了超高温度梯度定向凝固氧化物共晶复合陶瓷的组织特征㊁凝固特性㊁以及晶体取向/结构特征和力学性能ꎬ最后对氧化物共晶复合陶瓷今后的发展趋势和突破点进行了展望ꎮ关键词:氧化物共晶陶瓷ꎻ生长特征ꎻ凝固组织ꎻ力学性能ꎻ晶体取向中图分类号:TG244㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2018)06-0437-11ResearchProgressinUltra ̄HighTemperatureOxideEutecticCompositeCeramicsSUHaijunꎬWANGEnyuanꎬRENQunꎬZHANGJunꎬLIULinꎬFUHengzhi(StateKeyLaboratoryofSolidificationProcessingꎬNorthwesternPolytechnicalUniversityꎬXi an710072ꎬChina)Abstract:Oxide ̄basedeutecticcompositeceramicspossessexcellentmechanicalpropertiesꎬhigh ̄temperaturemicrostruc ̄turestabilityꎬandsuperioroxidationresistanceandcorrosionresistanceꎬwhichhavebeenconsideredasthemostpromisingcandidatesappliedinhigh ̄temperatureoxygen ̄enrichedenvironmentabove1400ħforlongperiods.Thispapersystemati ̄callyreviewstheimportantdevelopmentofprocessingꎬmicrostructuresandpropertiesofoxide ̄basedeutecticcompositece ̄ramicsinthepastfewyears.Speciallyꎬtheprogressinmicrostructurecharacteristicꎬsolidificationbehaviorꎬcrystalorienta ̄tionrelationshipsꎬmechanicalpropertiesandtougheningmethodofsuper ̄hightemperaturegradientdirectionallysolidifiedeutecticceramicinourgrouparehighlighted.Lastlyꎬtheprospectsandfuturedevelopmentsinthisfieldareproposed.Keywords:oxideeutecticceramicꎻgrowthcharacteristicsꎻsolidificationmicrostructureꎻmechanicalpropertiesꎻorienta ̄tionrelationships1㊀前㊀言高温热结构材料是国防和国民经济建设的战略性高技术材料ꎬ代表了材料科学技术的发展水平ꎬ更深刻影响着尖端工程技术领域的进步ꎮ提高发动机的推重比与热效率㊁增强飞行器的机动性及突防能力关键在于提高高温热端部件的承温能力ꎮ目前发展的高温/超高温结构材料主要包括钛合金㊁高温合金㊁金属间化合物㊁以及C/C㊁SiC和Si3N4等陶瓷基复合材料ꎬ已经成功应用于航空航天发动机和工业用燃气轮机涡轮叶片㊁机匣㊁燃烧室等耐高温部件[1-8]ꎮ近年来ꎬ航空航天技术的飞速发展对材料的高温性能日益提出了严峻的挑战ꎮ例如ꎬ推重比10以上航空发动机涡轮前进口的温度已超过1650ħ[1]ꎬ以F22和F119战斗机为典型代表ꎻ而作为航空发动机涡轮叶片主流使用的镍基单晶高温合金最高服役温度仅为1150ħ(熔点的85%)ꎬ已达到承温极限ꎬ严重影响发动机的使用寿命和性能提升[7]ꎮ因此ꎬ为满足航空航天发动机热端部件工作温度不断提高的需求ꎬ亟需开发能够在1400ħ以上耐高热负荷㊁水氧环境长时中国材料进展第37卷使用的超高温结构材料ꎮ氧化物共晶陶瓷是近年来先进陶瓷领域发展的一类新型超高温复合陶瓷ꎬ其主要特点是基于熔体生长共晶反应原位形成具有三维交织分布的均细共晶结构ꎬ并能够通过优化凝固工艺有效控制共晶陶瓷微观组织形貌及优化性能[5ꎬ7]ꎮ氧化物共晶复合陶瓷不仅具有优异的力学性能而且还具有良好的功能特性ꎮ当第二相为增强相时ꎬ整个材料就成为机械力学性能优异的结构材料ꎻ当第二相与基体结合而具有某些特殊的物理或化学性能时ꎬ例如光㊁电㊁磁㊁热等性能时ꎬ整个材料就成为性能优异的功能材料[7]ꎮ此外ꎬ对陶瓷材料而言ꎬ通过定向凝固技术还可以大大降低甚至完全消除粉末烧结过程中产生的孔洞和界面非晶相ꎬ提高材料的致密度和织构化程度ꎬ获得具有单晶组织和取向生长的织构陶瓷ꎮ因此ꎬ将凝固技术与复相陶瓷设计相结合ꎬ开发新一代超高温氧化物共晶陶瓷被认为是实现1400ħ以上航空航天富氧环境长时用高温材料的首选途径之一本文简要回顾了氧化物共晶陶瓷的发展现状ꎬ系统评述了氧化物共晶自生复合陶瓷的制备工艺㊁功能特性㊁生长特征㊁凝固组织㊁取向特征以及力学性能ꎬ并提出了未来氧化物共晶复合陶瓷材料发展的主要方向ꎮ2㊀氧化物共晶复合陶瓷发展现状氧化物共晶陶瓷的研究最早始于20世纪60年代ꎬViechnicki等[9]首先利用Bridgman法制备了Al2O3/Y3Al5O12(YAG)块体共晶陶瓷ꎮ由于设备温度梯度低(<30K/cm)ꎬ凝固组织比较粗大ꎬ导致力学性能不高ꎮ20世纪90年代ꎬ日本Waku等[5ꎬ9]在之前研究的基础上ꎬ报道了一种具有高强高韧性的二元共晶陶瓷体系Al2O3/GdAlO3(GAP)ꎬ由此掀起了全球新一轮氧化物共晶陶瓷研究的热潮ꎮ文中报道了Al2O3/GAP强度在温度高达1873K时仍可以保持695MPaꎬ远高于同成分烧结陶瓷[10]ꎮ同时ꎬ对Al2O3/YAG共晶复合陶瓷的研究结果表明[5ꎬ9]ꎬ该材料的凝固组织是由三维网络状相互贯穿的单晶相组成ꎬ弯曲强度从室温到1800ħ始终保持350~400MPaꎬ是同成分烧结多晶陶瓷的7倍ꎻ1600ħ蠕变强度达到433MPaꎬ是同成分烧结多晶陶瓷的13倍ꎮ另外ꎬ该类材料还具有优异的抗氧化性ꎮ例如在1500ħ高温大气环境下热暴露1000h后ꎬ材料内部既无显著的晶粒长大也无明显的质量变化ꎮ此外ꎬ在二元共晶陶瓷的基础上ꎬ通过添加第三相ZrO2还可以显著提高材料的韧性和强度ꎮ结果表明ꎬ通过Bridgman法制备的Al2O3/YAG/ZrO2三元共晶自生复合陶瓷室温抗弯强度可以达到851MPaꎬ是同成分烧结陶瓷的57倍[11]ꎮ因此ꎬ基于氧化物共晶复合陶瓷具有优异的高温力学性能和巨大的应用潜力ꎬ该类材料日益受到了世界各国学者的广泛关注ꎮ近年来ꎬ以美国Sayir㊁日本Waku㊁西班牙Orera等学者为代表开展了对Al2O3/YAG㊁Al2O3/GAP㊁Al2O3/ZrO2㊁Al2O3/Er3Al5O12(EAG)㊁Al2O3/EuAlO3㊁NiO/CaSZ及MgAl2O4/MgO等体系的制备技术㊁凝固特性㊁力学性能及功能特性的研究[9ꎬ11-15]ꎮ从21世纪初ꎬ日本投资60亿日元致力于研制新型氧化物共晶陶瓷涡轮发动机ꎮ该系统无需冷却装置ꎬ可以有效地提高热效率[11ꎬ16]ꎮ目前已经利用改进的Bridgman法成功制备了长度为200mm㊁直径为53mm㊁具有优异性能的Al2O3/YAG及Al2O3/YAG/ZrO2共晶陶瓷棒材ꎬ并成功应用于燃气涡轮系统的导向叶片及隔热衬板中ꎬ如图1所示[17]ꎮ然而受设备本身温度梯度的限制(~100K/cm)ꎬ凝固组织较为粗大(20~30μm)ꎬ制约了该材料力学性能的进一步提高ꎮ西班牙Orera等[18]利用激光悬浮区熔方法制备了Al2O3/YAG及Al2O3/YAG/ZrO2共晶复合陶瓷ꎬ凝固过程具有高的温度梯度(103~104K/cm)ꎬ极大地细化了凝固组织ꎮOliete等[19]利用激光悬浮区熔方法成功制备了Al2O3/YAG/YSZ纳米共晶纤维ꎬ弯曲强度高达4 6GPaꎮ不仅如此ꎬMesa等[20ꎬ21]利用激光悬浮区熔方法制备的Al2O3/EAG及Al2O3/EAG/ZrO2强度分别达到2 7和3GPaꎮ图1㊀氧化物共晶复合陶瓷在发动机系统中的应用[17]Fig 1㊀Generalviewofgasturbinesystemandtheapplicationofoxideeutecticceramics[17]国内西北工业大学Su等[6ꎬ22-24]率先开发了氧化物共晶复合陶瓷的激光立体成形㊁激光区熔㊁激光悬浮区834㊀第6期苏海军等:超高温氧化物共晶复合陶瓷研究进展熔㊁电子束悬浮区熔㊁陶瓷熔体淬火和热压烧结等新型制备技术ꎬ如图2所示ꎮ目前已开展了二元Al2O3/YAG㊁Al2O3/GAP㊁Al2O3/EAG以及三元Al2O3/YAG/ZrO2㊁Al2O3/GAP/ZrO2㊁Al2O3/EAG/ZrO2等共晶陶瓷凝固特性及制备工艺研究ꎬ成功研制了具有自主知识产权的定向凝固装备ꎬ系统研究了氧化物共晶复合陶瓷在各种凝固条件下的凝固特性㊁组织特征㊁共晶生长及转变机制和力学性能ꎬ其中制备的Al2O3/YAG/ZrO2共晶块体陶瓷断裂韧性高达8 0MPa m1/2ꎬ达到了国际同类最高研究水平[5]ꎮ3㊀氧化物共晶复合陶瓷制备工艺与金属材料相比ꎬ氧化物陶瓷具有高熔点(>1700ħ)㊁低热导率等特点ꎬ难以通过传统定向凝固方法制备ꎮ目前发展的制备方法有Bridgman法㊁微抽拉法(μ ̄PD)㊁边界外延生长法(EFG)㊁激光区熔法(LZR)㊁电子束区熔法(EBFZM)㊁光悬浮区熔法(OFZ)和激光悬浮区熔法(LFZM)等[25-30]ꎮ激光和电子束具有高能量密度的特点ꎬ能够快速加热高熔点材料ꎬ且无需坩埚ꎬ有效避免了污染和降低了成本ꎬ近年来在难熔金属及陶瓷材料的定向凝固中得到广泛应用ꎮ针对共晶陶瓷的凝固特点ꎬ西北工业大学已发展了具有自主知识产权的超高温氧化物陶瓷定向凝固技术与装备ꎬ并获得了2017年度陕西省科学技术发明一等奖ꎮ激光水平区熔法是高能密度激光束以一定的速度扫过试样表面ꎬ在试样表面形成局部熔池ꎬ熔池的前端陶瓷不断熔化㊁而熔池后端熔体不断凝固ꎬ因此推动熔池向前移动从而实现材料的定向凝固ꎬ如图2a1所示ꎬ该方法制备的共晶复合陶瓷凝固层深度大约为0 5~3mmꎬ凝固试样直径为4~6mmꎬ如图2a2所示ꎮ激光立体成形技术是通过控制激光扫描路径ꎬ直接成形三维形状的构件ꎬ从而实现大尺寸复杂形状陶瓷的增材制造ꎮ该方法将快速凝固和大尺寸试样制备有机结合ꎬ利用激光快速熔凝制备超细化组织以及立体成形增材制造制备复杂构件的能力ꎬ有望同时实现材料大尺寸块体制备㊁获得超细凝固组织和优异力学性能ꎮ该方法的制备流程如图2b1所示:将预先混合均匀的氧化物共晶粉末通过送粉器均匀输出ꎬ与此同时ꎬ高能激光束快速熔化同步送给的陶瓷粉末ꎬ在基材上逐层堆积形成所需的零件ꎮ激光悬浮区熔法采用高能激光束作为加热源ꎬ在试样中形成局部熔区ꎬ熔区依靠自身的表面张力与重力平衡保持一定的形状ꎬ通过控制熔区长度与热源相对运动实现共晶陶瓷的高梯度定向凝固ꎬ如图2c所示ꎮ电子束悬浮区熔法是为了实现微观组织的精确控制而发展起来的定向凝固技术ꎮ但是该方法通常仅能制备导电材料ꎮ由于氧化铝基共晶复合陶瓷是不导电的ꎬ采用传统的电子束区熔技术无法制备ꎬ通过改进制备工艺ꎬ引入了一个Mo加热环ꎬ电子枪自上而下运动从而实现材料的定向凝固ꎮ该技术对凝固工艺的控制非常严格ꎬ否则熔区容易塌陷ꎬ如图2d所示ꎮ表1给出了目前发展的制备氧化物共晶复合陶瓷的主要方法㊁设备温度梯度和凝固组织特征尺寸ꎮ图2㊀超高温氧化物共晶陶瓷制备技术[6ꎬ24ꎬ28ꎬ31ꎬ32]Fig 2㊀Schematicdiagramsofprocessingtechnologiesforoxideeutecticcompositeceramics:(a)laserhorizontalzone ̄meltingꎻ(b)laserdirectform ̄ingꎻ(c)laserfloatingzone ̄meltingand(d)electronbeamfloatingzonemelting[6ꎬ24ꎬ28ꎬ31ꎬ32]934中国材料进展第37卷表1㊀定向氧化物共晶制备工艺及凝固参数[6ꎬ9ꎬ23ꎬ28ꎬ33]Table1㊀Preparationtechniquesandsolidificationparametersofdirectionalsolidifiedoxideeutecticceramics[6ꎬ9ꎬ23ꎬ28ꎬ33]MethodsGT(K/cm)λ(μm)Size(mm)Bridgman[9]10220~30200LFZM[9ꎬ23]5ˑ104~6ˑ1040.2~10110μ ̄PD[33]1036~0.3150EBFZM[28]3ˑ102~5ˑ1020.5~580LZR[6]1041.3~0.2604㊀氧化物共晶复合陶瓷凝固特性氧化物共晶陶瓷通常具有较高的熔化熵㊁复杂的晶体结构和多样化的成分体系ꎬ导致凝固组织表现出复杂和多变的生长形态ꎬ凝固界面常呈现小平面生长特性ꎬ因此氧化物共晶与金属共晶的生长特征具有较大差异ꎮ根据Jackson经典凝固理论[33]ꎬ固液界面生长的微观结构取决于Jackson因子α:α=ξcΔSf/Rg(1)其中ξc是和晶体结构相关的几何因子ꎬ一般ξc取值范围为0 5~1ꎻΔSf为熔化熵ꎻRg为气体常数ꎮ当α<2时ꎬ界面为原子尺度的粗糙界面即非小平面(non ̄faceted)ꎻ而当α>5时ꎬ界面为原子尺寸的光滑界面即小平面(face ̄ted)ꎻ当2<α<5时ꎬ界面结构介于小平面和非小平面之间ꎮ表2给出了几种氧化物陶瓷的熔化熵值ꎬ可以看到Al2O3和YAG熔化熵大于5ꎬ其单相自由生长的形貌呈现强烈的小平面特征ꎬ而ZrO2或GAP熔化熵介于2~5之间ꎬ相形貌呈现弱小平面生长特征[39]ꎮ因此ꎬ共晶复合陶瓷的生长形貌主要分为两类:①小平面 ̄小平面ꎬ例如Al2O3/YAG共晶ꎻ②非小平面 ̄小平面ꎬ例如Al2O3/GAP共晶ꎬ与金属共晶通常的非小平面 ̄非小平面共晶生长明显不同ꎮ小平面 ̄小平面共晶两相均具有强烈的各向异性生长特征ꎬ以及共晶生长方向和晶体学择优取向不一致ꎬ将共同导致层片生长方向以及尺寸的调整比较困难ꎬ在形态学上常呈现非规则生长形貌ꎬ并随凝固速率的增大ꎬ非小平面 ̄小平面共晶陶瓷易发生从非规则到规则的转变ꎬ如图3所示的Al2O3/GAP二元共晶结构转变ꎮ在凝固速率较低时ꎬ动力学过冷度一般可以忽略[40]ꎻ而对于较大动力学系数的氧化物ꎬ随着凝固速率的不断提高ꎬ动力学过冷度增加[41-43]ꎮ对于粗糙界面长大模式ꎬ动力学过冷度呈线性关系ꎻ而对于光滑界面生长模式ꎬ动力学过冷度和凝固速率呈平方关系[44]ꎮ当两者数值相当时ꎬ生长方式将发生粗糙界面 ̄光滑界面的转图3㊀Al2O3/GAP共晶层 ̄棒转变(a)和非规则 ̄规则共晶结构转变(b)[6]Fig 3㊀Transitionoflamellaetorods(a)andtransitionofChinesescripttolamellae(b)intheAl2O3/GAPeutecticcomposite[6]表2㊀几种氧化物的熔化熵[9ꎬ34-38]Table2㊀Meltingentropyofmainoxides[9ꎬ34-38]OxideMeltingentropyAl2O35.74YAG14.72GAP1ꎬ1.75ZrO23.55CoO3.15MgO3.01NiO2.94变ꎬ从而导致共晶组织形貌的改变[44]ꎮ此外ꎬ由于共晶两相生长动力学系数差异将造成两相在凝固界面前沿的动力学过冷度差异随着凝固速率的增加而逐渐变大ꎬ这将导致每一相粗糙界面 ̄光滑界面生长转变速率不同ꎬ最终在一定速率范围内导致非规则共晶和规则共晶共存现象的产生[45]ꎮ此外ꎬ第二相体积分数和共晶相界面能是影响组织形貌的重要因素[46]ꎮ当第二相体积分数较小时会发生层片 ̄棒状共晶结构转变ꎬ继而影响材料的性能[46]ꎮ凝固过程中扰动对局部体积分数的调整也会影响组织形貌演化规律[47]ꎮ因此ꎬ通过凝固工艺的控制可以实现难熔陶瓷凝固组织的调控以及性能的优化ꎮ044㊀第6期苏海军等:超高温氧化物共晶复合陶瓷研究进展5㊀氧化物共晶复合陶瓷凝固组织特征氧化物共晶陶瓷是在凝固过程中基体相和第二相从熔体中原位自生复合形成ꎬ极大消除了烧结过程中产生的非晶相和晶界杂质等缺陷ꎬ因此界面纯净ꎬ结合强度高ꎬ而物化结构和性质与金属共晶的本质差别ꎬ造成其凝固过程非常难于控制ꎬ凝固组织表现出复杂和多变的生长形态ꎮ在众多体系中ꎬ目前人们对Al2O3/YAG二元共晶的研究最为系统ꎮYasuda等[48]利用高能X射线断层技术研究了Al2O3/YAG二元共晶组织的三维结构ꎮ发现两相相互交织ꎬ呈现三维网状结构ꎬ并认为该结构对复合材料而言有利于提升力学性能ꎮMizutani等[49]研究了不同成分和速率下Al2O3/YAG二元共晶组织演化和相析出规律ꎬ并给出了该体系的耦合生长范围ꎬ为材料成分优化奠定了基础ꎮ然而由于定向凝固设备温度梯度的限制ꎬ仅在较窄的成分范围内(18 5mol%~20 5mol%)得到了全共晶组织ꎮ图4是作者利用激光悬浮区熔定向凝固技术获得的Al2O3/YAG共晶复合陶瓷不同凝固速率下的凝固组织ꎮ可以看出ꎬ定向凝固Al2O3/YAG共晶复合陶瓷凝固组织呈现象形文字状的三维相互缠绕的非规则网状结构ꎮ随着抽拉速率的提高ꎬ共晶组织分布由均匀非规则共晶组织变为胞状共晶+非规则共晶ꎬ这主要是由于凝固界面前沿平界面失稳导致ꎮ同时ꎬ随着凝固速度的增加ꎬ共晶间距逐渐减小ꎮ图4㊀激光悬浮区熔技术定向凝固的Al2O3/YAG共晶陶瓷凝固组织SEM照片[51]Fig 4㊀SEMimagesofAl2O3/YAGeutecticcompositebyLFZMmethod:(a1~h1)longitudinalsectionꎬ8~800μm/sꎻ(a2~h2)transversesectionꎬ8~800μm/s[51]㊀㊀图5是作者利用激光悬浮区熔方法制备的Al2O3/EAG/ZrO2三元共晶自生复合陶瓷典型微观组织[23]ꎮ目前ꎬ已成功制备了长度达110mm的棒状共晶陶瓷(图5a)ꎬ其表面光滑㊁无裂纹和孔洞ꎬ致密度达到近100%ꎮ图5b~5f是三元共晶陶瓷在不同速率下得到的组织形貌ꎮ通过XRD和EDS分析ꎬ结果表明三元共晶自生复合陶瓷包含三相:Al2O3相(黑色相)㊁EAG相(白色相)和ESZ相(铒稳定的ZrO2ꎬ质点状灰色相ꎬ~15mol%Er2O3)ꎮESZ相可以附着于EAG相边缘ꎬ也可以出现在Al2O3相基体内部ꎮAl2O3相尺寸约为1~3μmꎬEAG相约为2~4μmꎬESZ相约为0 3~0 8μmꎮ实验结果与西班牙学者Mesa[20]等的结果是一致的ꎬ并且与其他氧化铝基共晶复合陶瓷生长方式接近[50ꎬ51]ꎮ6㊀氧化物共晶复合陶瓷生长取向特征定向凝固氧化物共晶复合陶瓷由于在生长过程中施加了单向热流和高的温度梯度导致材料呈现高度织构化的特征ꎬ通常在共晶相间具有明确定义的取向关系ꎮ定向凝固氧化物共晶中存在的这种织构导致其力学性能呈现高度的各向异性[9]ꎮ此外ꎬ共晶陶瓷中存在的大量洁144中国材料进展第37卷图5㊀激光悬浮区熔技术制备的Al2O3/EAG/ZrO2三元共晶复合陶瓷的宏观形貌特征(a)和不同速率获得的微观组织:(b)4μm/sꎻ(c)100μm/sꎻ(d)4μm/s时的纵截面组织形貌ꎬ(e)为(d)的放大ꎻ(f)共晶各相能谱分析[23]Fig 5㊀Macroscopicphotograph(a)andmicrostructuremorphologies(b~f)oftheas ̄solidifiedAl2O3/EAG/ZrO2eutecticsrodatdifferentsolidi ̄ficationratesinsteadygrowthzonebyLFZMmethod:(b)4μm/sꎻ(c)100μm/sꎻ(d)microstructuralmorphologyoflongitudinalcross ̄sectionsolidifiedat4μm/sꎻ(e)themagnificationof(d)ꎻ(f)EDSresultoftheeutecticconstituentphases[23]净㊁平滑且不包含非晶相的异相界面同时决定了材料优异的综合力学性能ꎮ因此ꎬ研究氧化物共晶陶瓷的界面结构和晶体学取向对于提升材料的力学性能和拓展材料的应用具有重要的意义ꎮMinford等[52]与Revcolevschi等[53]最早研究了定向凝固氧化物共晶的晶体学特征ꎮ2005年ꎬMazerolles等[54]通过高分辨透射电镜对一系列氧化物共晶体系的取向关系㊁界面平面和界面结构进行了详细的研究ꎬ部分研究结果如表3中所示ꎮ目前对大多数定向凝固氧化物共晶晶体学研究得到的结论有[54]:①共晶生长轴对应于定义明确的晶体学方向和相间取向关系ꎬ并且在大多数体系中都是唯一的ꎮ②异相之间完全对齐排列的晶体点阵产生了定义明确的界面平面ꎮ③异相界面通常对应着组成相的密排原子面ꎮ④生长习性一般取决于主相ꎮWaku等[10-12]的研究表明ꎬ具有单晶相的氧化物共晶复合陶瓷高温力学性能最优ꎬ而高温下烧结多晶陶瓷扩散和晶界存在使材料的高温力学性能(特别是蠕变性能)呈现明显下降ꎮ由于氧化铝单晶在<0001>方向具有最高的高温强度和蠕变性能ꎬ因此材料的高温强度也主要取决于共晶组成相中氧化铝相生长方向ꎮ为了得到单一晶体取向的共晶陶瓷ꎬ在定向凝固基础上已发展了籽晶工艺ꎬ通过籽晶取向和凝固界面控制来调控定向凝固氧化物共晶的晶体学取向和相界面结构ꎮ2014年ꎬOhashi等[39]采用微抽拉法ꎬ采用c轴的氧化铝籽晶成功制备了具有纤维结构的Al2O3/GAP二元共晶复合陶瓷ꎬ并对其取向关系与界面结构进行了详细分析ꎬ如图6所示ꎮ从选区电子衍射结果看ꎬ每个GAP纤维的生长方向都平行于Al2O3的[0001]方向ꎬ从而获得两相的取向关系为[010]GAP//[0001]Al2O3//生长方向㊁(200)GAP//(11-20)Al2O3//相界面ꎮ通过HRTEM对Al2O3/GAP界面的点阵匹配情况进行了详细的分析ꎬ界面在原子尺度上是光滑的ꎬ不包含非晶相ꎮ对一组平行的取向进行了傅里叶变换ꎬ从图6d可以看出两相之间较大的晶格失配是通过周期性排列的错配位错所补偿的ꎬ从而导致出现半共格界面ꎮ244㊀第6期苏海军等:超高温氧化物共晶复合陶瓷研究进展表3㊀定向凝固氧化铝基共晶复合陶瓷晶体学特征[32ꎬ39ꎬ54-57]Table3㊀CrystallographyofthedirectionallysolidifiedAl2O3 ̄basedeutecticcompositeceramics[32ꎬ39ꎬ54-57]SystemTechniqueGrowthdirectionOrientationrelationshipRef.Al2O3 ̄ZrO2LHFZꎬBridgman[0001]Al2O3//[010]ZrO2(2110)Al2O3//(100)ZrO2[50]LZM[0110]Al2O3//[001]ZrO2(1102)Al2O3//»(110)ZrO2[51][0221]Al2O3//[111]ZrO2Al2O3 ̄YAGLHFZ[1100]Al2O3//[111]YAG(0001)Al2O3//(112)YAG[52]MLSP[1010]Al2O3//[101]YAG(0001)Al2O3//(121)YAG[32]OFZ[1100]Al2O3//[011]YAG(0003)Al2O3//(211)YAG[53]Al2O3 ̄GAPLHFZꎬBridgman[010]GAP//[0110]Al2O3(112)GAP//(2110)Al2O3[50]μ ̄PD[010]GAP//[0001]Al2O3(200)GAP//(1120)Al2O3[39]图6㊀Al2O3/GAP纵截面的TEM明场像(a)ꎻ沿晶带轴[001]GAP和[1-100]Al2O3获得的一个GAP纤维的(见图6a圆形虚线)SAED花样(b)ꎻAl2O3 ̄GAP界面的(见图6b中矩形虚线)HRTEM图像(c)ꎻ对图6c的傅里叶变换图像(插图为傅里叶功率谱ꎬ箭头注明位错)(d)[39]Fig 6㊀TEMimageofthelongitudinalcross ̄sectionalongthegrowthdirection(a)ꎻSAEDpatternobtainedfromasingleGAPfiber(dashedcircleareainfig 6a)takenalongthezoneaxisof[001]GAPand[1-100]Al2O3(b)ꎻHRTEMimageofGAP/Al2O3boundaryindashedsquareareainfig 6b(c)ꎻFourier ̄filteredimageofthesameareausing(020)GAPand(0006)Al2O3re ̄flections(insetshowstheFourierpowerspectrumꎻthearrowsindicatedislocations)[39]㊀㊀2015年ꎬBenamara等[58]利用微抽拉法并引入共晶籽晶在低速下(<0 75mm/min)成功制备了Al2O3/YAG/ZrO2单晶相共晶复合陶瓷[58]ꎮ各相的生长方向分别为YAG[100]//ZrO2[100]//Al2O3[10-10]ꎬ如图7所示[58]ꎮ但当生长速度增加到1mm/min时ꎬ共晶单晶相转变为多晶结构ꎬ并且共晶相的择优生长方向也发生了改变ꎮ344中国材料进展第37卷图7㊀Al2O3/YAG/ZrO2共晶复合陶瓷不同生长速度下XRD图谱[58]Fig 7㊀XRDpatternsofthetransversalsectionsofAl2O3/YAG/ZrO2eutecticgrownatdifferentrates[58]㊀㊀此外ꎬ根据表3中列举的结果ꎬ在部分定向凝固氧化物共晶复合陶瓷中观察到的晶体学取向关系并不对应于具有最小界面能的表面ꎬ并且在同种制备工艺下往往会观察到多重取向关系ꎮ因此可以认为生长动力学在控制界面形成中也起到重要作用ꎬ因为一些氧化物如Al2O3具有较大的熔化熵和生长各向异性ꎮ在较强的生长各向异性的作用下ꎬ界面的形成不仅要考虑降低表面能的作用ꎬ同时也要考虑凝固过程的影响ꎬ因此界面取向必须与最优生长方向相适应ꎮ目前在一些氧化物共晶体系中报道的多重取向关系已经证实了这种观点ꎬ表明可以通过适当的优化生长参数在一定程度上能够转变晶体学取向ꎮMurayama等[59]通过控制晶体生长参数ꎬ采用微抽拉法和布里奇曼法制备了Al2O3沿c轴<0001>和a轴<11-20>生长的Al2O3/YAG/ZrO2共晶复合陶瓷ꎬ并研究了Al2O3的生长方向对高温强度的影响ꎮ研究表明ꎬ在1873K下的高温强度强烈依赖于Al2O3的生长方向及与加载载荷方向的夹角ꎬ在Al2O3的c轴<0001>方向达到最高600MPa的压缩强度ꎮ此外ꎬ目前已发展了多种理论模型ꎬ例如:基于原子模拟提出的密度函数理论[60]㊁基于二维或三维的几何对称性建立的近重合位置点阵模型[61]及倒易重合位置点阵模型[62]ꎬ为进一步解释或者预测实验观察到的不同体系中的相间取向关系提供了坚实的理论依据ꎮ7㊀氧化物共晶复合陶瓷力学性能在过去的数十年里ꎬ为使氧化物共晶复合陶瓷满足高温严苛环境中长期服役的要求ꎬ各国学者致力于研究和改善材料的高温力学性能ꎬ例如断裂韧性㊁弯曲强度㊁拉伸强度和高温蠕变性能等[18ꎬ57ꎬ63-66]ꎮ由于陶瓷材料的化学键主要为共价键与离子键ꎬ导致该材料具有高熔点㊁高硬度及高弹性模量ꎬ但同时也导致材料具有很高的脆性ꎬ断裂韧性低ꎬ塑性变形困难[9]ꎮ因此ꎬ发展氧化物共晶自生复合陶瓷的增韧方法ꎬ制备高强韧微米 ̄纳米共晶复合陶瓷已成为近年来熔体生长法制备共晶复合陶瓷的重要方向ꎮ氧化物共晶复合陶瓷具有大量的相界面ꎬ因此其韧性较氧化物单晶得到有效改善ꎮ由于陶瓷材料本征脆性特征ꎬ阻止裂纹产生是比较困难的ꎬ因此陶瓷韧化的基本思路是控制裂纹扩展ꎮ例如通过增加ZrO2实现相变增韧ꎬ增加碳化硅纤维实现纤维增韧ꎬ添加障碍物实现质点增韧等[67-71]ꎮ目前研究最多的几种氧化铝基共晶复合陶瓷中Al2O3/YAG二元共晶室温断裂韧性约为2MPa m1/2[72]ꎬ其断裂行为表现为穿晶断裂ꎬ裂纹路径笔直ꎬ在相界面处并未发生偏转ꎮ这是由于Al2O3和YAG相间较强的键合以及较弱的残余应力导致ꎮAl2O3/ZrO2二元共晶室温断裂韧性约为4~5MPa m1/2[72]ꎬ约为Al2O3/YAG二元共晶的两倍ꎮ导致该差异的原因是由于裂纹扩展方式不同以及较高的热弹性残余应力ꎮ对于同样具有石榴石结构的Al2O3/EAG二元共晶ꎬ断裂韧性也在2MPa m1/2左右[21]ꎬ与Al2O3/YAG二元共晶接近ꎮ通过增加第三相不仅可以实现凝固组织细化ꎬ也达到提高断裂韧性的目的ꎬ例如Calderon ̄Moreno等通过快淬方法获得了断裂韧性达到9MPa m1/2的Al2O3/YAG/ZrO2三元片状共晶陶瓷[73]ꎮ通过氧化物共晶复合陶瓷的拉伸/弯曲试验发现ꎬ材料断裂面呈现明显的脆性断裂特征ꎬ其河流线汇聚于表面缺陷[74ꎬ75]ꎻ另外气孔缩松等缺陷也影响材料力学性能的稳定ꎮ对于传统烧结陶瓷ꎬ由于晶界处往往存在无定形相和晶界滑移ꎬ影响其高温力学性能ꎮ例如在同成分的烧结Al2O3/YAGꎬ在800~1000ħ下由于晶界的弱化效应ꎬ其高温强度迅速下降[76]ꎮ相反Al2O3/YAG二元共晶强度一直维持在300~400MPa附近ꎬ表现出稳定的高温力学性能ꎮ作者研究了超高温度梯度激光悬浮区熔定向凝固Al2O3/GAP共晶复合陶瓷的硬度㊁断裂韧性及弯曲强度等力学性能ꎮ其中硬度和断裂韧性采用维氏压痕法ꎬ即利用硬度仪在载荷9 8N保载15sꎬ每个参数至少有效测量10次以上ꎮ室温弯曲强度采用三点弯曲法ꎬ其中跨距和压头加载速率分别为30mm和0 05mm/minꎮ如图8所示为Al2O3/GAP共晶复合陶瓷压痕形貌和裂纹扩展路径[24]ꎮ就裂纹拓展路径而言ꎬ与Al2O3/YAG和Al2O3/EAG中材料的穿晶断裂略有不同[21]ꎬAl2O3/GAP中存在裂纹偏转㊁裂纹桥接㊁裂纹分叉等多重增韧机444。

超高温陶瓷材料的研究与应用

超高温陶瓷材料的研究与应用近年来,随着人类科学技术的不断发展,超高温陶瓷材料的研究与应用已经越来越受到重视。

超高温陶瓷材料具有很高的耐高温、耐磨损、耐腐蚀性能,以及较好的机械性能等优点,因此在航空航天、国防军工、能源环保等领域具有广泛的应用前景。

一、超高温陶瓷材料的特性超高温陶瓷材料主要是指抗氧化化学和机械性能优异的陶瓷材料,其最高使用温度可达2000℃以上,比其他传统材料如钢、合金等更具有优越的性质。

其主要特性有:1、优异的耐高温性能:超高温陶瓷材料的熔点通常高于2000℃,可以承受几乎所有实验室制备条件下的高温。

2、高硬度、高韧性:它们具有非常高的硬度和韧性,可以耐受极高的压力和重负荷的应力。

3、良好的耐磨损性:超高温陶瓷材料具有非常高的耐磨性,适用于高速、高温和高压环境。

4、强化的耐腐蚀性能:这些材料具有抗腐蚀、抗氧化的特性,可以耐受许多强腐蚀性环境的侵袭。

二、超高温陶瓷材料的结构和分类超高温陶瓷材料的晶体结构通常是二氧化硅(SiO2)的变体,其晶格结构决定了它们的物理和机械性质。

超高温陶瓷材料可根据其组成和结构分为氮化硅陶瓷、碳化硅陶瓷、氧化锆陶瓷等。

其中,氮化硅陶瓷和碳化硅陶瓷是比较典型的两种超高温陶瓷材料。

氮化硅陶瓷是由氮化硅(Si3N4)、氧化铝(Al2O3)等复合材料组成的。

它具有较高的强度、硬度、高温强度和热震稳定性。

并且,氮化硅陶瓷还具有热导率高、抗腐蚀性能强等特点。

碳化硅陶瓷是由碳化硅(SiC)和氧化铝(Al2O3)等复合材料组成的。

它具有较高的硬度、抗磨损性、耐高温性、抗氧化性、热震稳定性和良好的机械性能等特点。

并且,碳化硅陶瓷还具有较好的热导率、化学稳定性和抗辐射性。

三、超高温陶瓷材料的应用前景超高温陶瓷材料具有优异的特性和多种优良性能的综合应用,因此在航空航天、国防军工、能源环保等领域中存在广泛的应用前景。

1、航空航天领域:超高温陶瓷材料可以应用于机身壁板、发动机燃烧室、导弹底部热结构件等领域,以提高飞行器的使用温度和耐力。

耐高温涂层在航天发动机部件的最新进展

耐高温涂层在航天发动机部件的最新进展耐高温涂层在航天发动机部件的应用是航天科技领域的一项关键技术,对于提升发动机性能、延长使用寿命及确保飞行任务成功具有重要意义。

随着材料科学与航天技术的不断进步,耐高温涂层的研究与开发呈现出了新的突破与趋势。

以下是关于耐高温涂层在航天发动机部件的最新进展的六个方面概述:1. 新型材料的探索与应用近年来,科学家们在耐高温涂层材料的探索中取得了显著进展,其中包括陶瓷基复合材料、多层隔热材料以及基于纳米技术的超高温陶瓷涂层。

这些新型材料不仅拥有更高的热稳定性,而且能承受极端温度环境下的氧化腐蚀,显著提高了发动机部件的耐热性和耐用性。

例如,YSZ(钇稳定氧化锆)作为一种高性能陶瓷材料,因其优异的热障性能而在航天发动机的热端部件中得到广泛应用。

2. 制备技术的革新涂层的制备技术是决定其性能的关键。

目前,脉冲激光沉积(PLD)、化学气相沉积(CVD)以及等离子喷涂(PS)等先进技术被广泛应用于耐高温涂层的制造过程中,这些技术能精确控制涂层的厚度、均匀性和微观结构,从而优化涂层的热防护性能。

特别是冷喷涂技术的进展,能够在低温下形成高质量涂层,避免了高温处理对基材的损伤,提高了涂层与基体的结合强度。

3. 多功能涂层的研发随着航天任务的复杂化,单一功能的耐高温涂层已经不能满足需求。

科研人员正致力于研发集热防护、抗氧化、抗磨损、自愈合等多种功能于一体的智能型涂层。

这些涂层能够根据发动机的工作状态自动调节热导率,或者在表面微裂纹出现时自我修复,大大提高了发动机的可靠性和使用寿命。

例如,含有微胶囊自愈合剂的涂层可以在涂层受损后释放修复物质,闭合裂纹。

4. 环境适应性与可持续性考量航天器在不同轨道和行星环境下面临迥异的温差和化学侵蚀,对涂层的环境适应性提出更高要求。

研究者正努力开发适用于极端环境(如金星表面的高温高压、月球背面的极端温差)的耐高温涂层。

同时,考虑到环保和可持续发展,开发可回收、生物降解或低毒性的涂层材料也成为了研究热点。

超高温陶瓷改性C/SiC复合材料的研究进展

Re e r h Pr g e so h t a hih Te pe a u e s a c o r s n t e Ulr - g m r t r

C rmi Mo ie / i o oi s ea c df dC SCC mp s e i t

F AN a g o Qin u ,HAO hba ,YAN i s e g HANG a g Z iio L a h n ,Z n Qin

毅等B, 采用浆料浸渗 3 T5 z D的针刺预制体, 结合化学气相浸 渗S i C工艺制备出高体积分数 T C的 3 / i- a a DC S T C复合材 C

料 ,a T C的分 布很 均匀 。超高 温烧蚀 后形 成 的 T C和 T 2 a a 0 的 固液 混合 物能对 烧蚀 面进 行有 效包 覆 , 助 于提 高 烧蚀 性 有

化 和抗 烧蚀 性能 。

4 结 语

超高 温复 合 材 料 制备 技 术 已成 为 国 内外 的研 究 重 点 。 目前 , 国外 已取得 较 大 进展 , 中一 些材 料 已通 过 发 动 机 考 其

核并得到了应用, 如美 国 N A制备的 C S -r。 AS / i ZB 复合 材 c

碳纤维具有高比强度 、 高比模量和优异的高温稳定性等

樊乾 国: , 8 年 生, 男 1 5 9 硕士研究生 , 主要从事碳碳 复合 材料 和碳 陶复合材料的研究 Em ifni g o6@ 13cm - a : q nu18 6.o la a

超 高温 陶瓷 改性 c sc复合材 料 的研 究进展 / /i 樊乾 国等

超 高温 、 抗烧蚀甚 至零 烧蚀 的复合材料。概述 了应用 于航天领域 的高温热 结构 复合材料 C SC和超 高温 陶瓷材 料的 /i

超高温陶瓷基复合材料研究进展韩文波教授哈尔滨工业大学

超高温陶瓷基复合材料研究进展

韩文波教授哈尔滨工业大学

2019年1月4日(周五) 下午15:00

固体所六室微纳器件技术与研发楼204会议室韩文波,男,山东龙口人,生于1972年1月,2005年1月获得哈尔滨工业大学材料加工工程专业博士学位。

2010年4月增选为材料学学科博士生导师,2014年12月被聘为哈尔滨工业大学教授,现在哈尔滨工业大学复合材料与结构研究所工作。

长期从事超高温陶瓷基复合材料的合成及性能表征方面的研究工作。

作为负责人主持国家自然科学基

金,总装预研项目,国防基础研究项目,国家军口863项目及国家重大科技工程专项中的基础研究和关键技术研究项目等多项课题。

作为核心技术人员,2012年4月,获得XX工程2011年度“优秀研究团队”称号。

“超高温陶瓷材料制备及氧化烧蚀机理与抑制方法”获2013年教育部自然科学奖一等奖(排名4)。

2013年11月“碳化硼陶瓷基复合材料系列产品及开发”获黑龙江省科学技术进步三等奖(排名3)。

2017年10月,“年产3000吨碳化硼精细微粉生产线改造”获黑龙江省科学技术进步三等奖(排名4)。

目前已发表学术论文80余篇,获国家发明专利授权10余项。

$ 硼化锆基超高温陶瓷材料的研究进展

第27卷 第5期Vol 127 No 15材 料 科 学 与 工 程 学 报Journal of Materials Science &Engineering 总第121期Oct.2009文章编号:167322812(2009)0520793205硼化锆基超高温陶瓷材料的研究进展闫永杰1,张 辉1,2,黄政仁1,刘学建1(1.中国科学院上海硅酸盐研究所,上海 200050;2.中国科学院研究生院,北京 100049) 【摘 要】 由于在极端环境中具有优异的物理化学性能,超高温陶瓷成为未来高超声速飞行和可重复使用运载飞船领域最具前途的候选材料之一。

本文对硼化锆基超高温陶瓷材料粉体合成、烧结致密化和高温热机械性能(主要为抗氧化和抗烧蚀性能)研究方面作了综合评述,对材料研究和应用方面存在的问题作了初步总结,期望能够为推动超高温陶瓷材料的实际应用起到一定的指导意义。

【关键词】 超高温陶瓷;致密化;抗氧化;抗烧蚀中图分类号:TB335 文献标识码:AR esearch and Development of Z rB 22based U ltra 2highT emperature CeramicsYAN Yong 2jie 1,ZHANG H ui 1,2,HUANG Zheng 2ren 1,L IU Xue 2jian 1(1.Shanghai Institute of Ceramics ,Chinese Academic of Sciences ,Shanghai 200050,China ;2.G radu ate School of the Chinese Academy of Sciences ,B eijing 100049,China)【Abstract 】 Ultra 2high temperature ceramics (U H TC )have become one of the potential strategic materials in the fieldsof f uture hypersonic flights and reusable launch vehicles due to their excellent physical and chemical properties in the extreme environments.Powder synthesis process ,sintering ,high temperature thermo 2mechanical properties ,especially oxidation and ablation resistances were systemically reviewed.Also ,the problems in the material research and applications were preliminarily summarized.It is expected this will provides some guidance for propelling the practical applications of the U H TCs materials.【K ey w ords 】 ultra 2high temperature ceramics ;densification ;oxidation resistance ;ablation resistance收稿日期:2008212215;修订日期:2009203223基金项目:国家自然科学基金资助项目(50632070)作者简介:闫永杰(1981-),男,助理研究员。

超高温本体抗氧化碳/碳复合材料研究

超高 温 本体 抗 氧 化 碳/ 复 合 材 料 的 应 用 环 境 温 度 碳

2 mi f r 0 e o d f h s v r 0 ℃ .An l a h g e e au e ma r n i x d t n me h n s o e c n— l at 0 s c n so e t t e 5 0 l e6 t e o 2 d u t — ih t mp rt r t x a t— i a i c a im f h o r i o o t p st swa u d o i st n . e b

关键 词 :碳/ 碳复合材料 ;难熔金属化合物 ;烧蚀性 能

中 图 分 类 号 :T 32 B 3

文 献标 识 码 : A

文 章 编 号 :17 3 6 ( 0 2 0 0 1 6 4— 9 2 2 1 ) 8— 0 5—0 5

Re e r h Pr g e s o t a H i h Te p r t e M a rx s a c o r s f Ulr - g m e a ur ti

度 范 围。 目前 国 内外 有 将 本 体 抗 氧 化 碳/ 复 合 材 料 应 碳

用 于高 温短 时 使用 环境 的相关 报道 。俄 罗 斯 、法 国 等针

第 8期

宋永 忠等 :超 高温 本 体Hale Waihona Puke 氧化 碳/ 复 合材 料研 究 碳

1 7

无缺 陷产 生 ,同时纤 维异 常 化 情 况也 基 本 消 除 。表 1给

碳复 合 材料 在 4 0o 以上 的氧化 气 氛 中极易 发 生显 著 的 0 C 氧化 反 应 ,并且 随着 温度 的 升 高反 应 更 加 剧 烈 ,直 接采 用碳 / 复 合材 料 制 备 临 近 空 间 高 超 声 速 飞 行 器 鼻 碳

航空发动机用陶瓷基复合材料研究进展

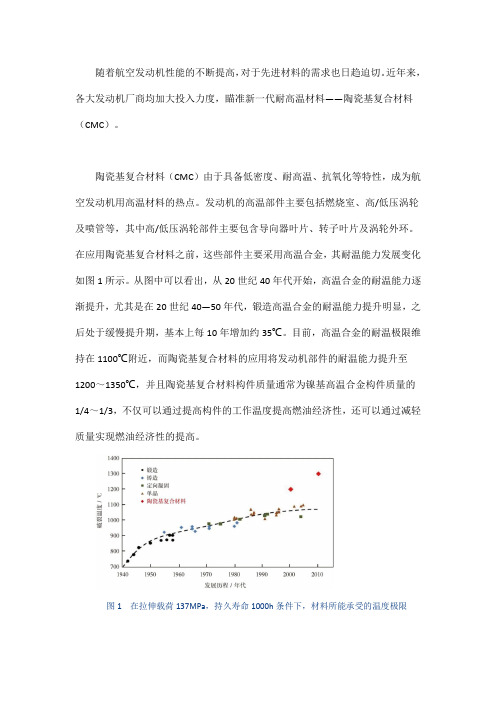

随着航空发动机性能的不断提高,对于先进材料的需求也日趋迫切。

近年来,各大发动机厂商均加大投入力度,瞄准新一代耐高温材料——陶瓷基复合材料(CMC)。

陶瓷基复合材料(CMC)由于具备低密度、耐高温、抗氧化等特性,成为航空发动机用高温材料的热点。

发动机的高温部件主要包括燃烧室、高/低压涡轮及喷管等,其中高/低压涡轮部件主要包含导向器叶片、转子叶片及涡轮外环。

在应用陶瓷基复合材料之前,这些部件主要采用高温合金,其耐温能力发展变化如图1所示。

从图中可以看出,从20世纪40年代开始,高温合金的耐温能力逐渐提升,尤其是在20世纪40—50年代,锻造高温合金的耐温能力提升明显,之后处于缓慢提升期,基本上每10年增加约35℃。

目前,高温合金的耐温极限维持在1100℃附近,而陶瓷基复合材料的应用将发动机部件的耐温能力提升至1200~1350℃,并且陶瓷基复合材料构件质量通常为镍基高温合金构件质量的1/4~1/3,不仅可以通过提高构件的工作温度提高燃油经济性,还可以通过减轻质量实现燃油经济性的提高。

图1 在拉伸载荷137MPa,持久寿命1000h条件下,材料所能承受的温度极限航空发动机用陶瓷基复合材料目前主要包含两大类:一类是碳化硅纤维增强的碳化硅基复合材料(SiC/SiC复合材料),包括衍生出的SiBCN、SiCN基复合材料等;另一类是氧化物纤维增强的氧化物基复合材料(OX/OX复合材料),主要是氧化铝纤维增强的氧化铝基复合材料。

这两类复合材料的特点有所不同,SiC/SiC复合材料主要特点是密度低(密度为2.1~2.8 g/cm3)、耐高温(1200~1350℃可长时使用),主要应用于发动机高温热端部件,如燃烧室、高/低压涡轮等;OX/OX复合材料长时耐温能力约为1150℃,略低于前者,其密度通常在2.5~2.8 g/cm3,其与SiC/SiC复合材料相比的优势之一是成本相对较低,主要应用于发动机的喷管及小型发动机的高温部位。

耐高温透波材料及其性能研究进展

耐高温透波材料及其性能研究进展文摘介绍了国内外高温透波材料的发展现状,并且对高温透波材料的种类进行了详细阐述。

通过对材料种类的分析与选择,对影响材料透波性能的因素进行了分析。

通过对现行透波材料及其透波理论体系的论述,对高温透波材料存在的问题进行了总结。

关键词透波材料,介电常数,透波原理前言高温透波材料是指对波长在1~1 000 mm、频率在0. 3~300 GHz的电磁波在足够高的温度下的透过率> 70%的材料[ 1 ] 。

一般情况下,在该频率范围内,透波材料适宜ε为1~4, tgδ为10- 1 ~10- 3 ,这样才能获得理想的透波性能与较小的插入损失[ 2 ] 。

结构透波材料体系主要有耐高温及常温应用的透波材料,这两种材料体系的典型代表分别为陶瓷透波材料及聚合物基复合材料。

陶瓷透波材料与聚合物基复合材料分别应用于导弹、飞行器天线罩、天线窗以及雷天线罩等几类产品。

本文将重点介绍高温透波材料即防热型透波功能材料的研究工作。

1高温透波材料体系高温透波材料是一种兼有耐高温性能与透波性能的介质材料,高温透波材料体系主要有:陶瓷基复合材料与聚合物基复合材料。

1. 1陶瓷透波材料是一种兼有耐高温性能与透波性能的介质材料,高温透波材料体系主要有:陶瓷基复合材料与聚合物基复合材料。

陶瓷透波材料可分为氧化物陶瓷和非氧化物陶瓷。

前者有氧化铝陶瓷、石英陶瓷、氧化铍陶瓷、微晶玻璃、堇青石陶瓷等等。

非氧化物陶瓷主要有氮化硼(BN)和氮化硅( Si3N4 ) [ 3 ] 。

1. 1. 1氧化物陶瓷(1)氧化铝陶瓷(Al2O3 )在天线罩材料发展史上,氧化铝陶瓷是继纤维增强复合材料之后最早被采用的单一氧化物陶瓷。

用作透波材料时,其Al2O3质量分数为97%~99%。

(2)微晶玻璃微晶玻璃是20世纪50年代中期美国康宁公司发现的一种新型无机材料。

它是借助控制晶化的方法,使特定组成的透明玻璃失透晶化,形成无数直径< 1μm的微小晶粒,从而获得性能优异的不透明瓷质材料,因在结构上与陶瓷相似,故也称为玻璃陶瓷。

日本熔融生长制备陶瓷复合材料的研究进展

在塑性变形区内,温度越高 ,应变速率越 低 ,则变

形抗力越小 ,其变化规 律符 合 ooep ~ / T 的 c " ( QR ) x

关系( 此处 I 5,Q= 5 Jm 1 。但 当材 料 中 1 = 7 0 k/ o) 存在 缺 陷时 ,在脆 性变形 区 内 ,材料 强度急剧 下

单 晶陶瓷学术研讨会 ,20 06年 1 月将在 日 召开 1 本 第2 届国际会议 。目前 ,对 M C材料的研究涉及 G

面很广 ,包 括组 织结构 、凝 固过 程 、力 学 性 能 、

高温 性能 ( 温强 度和蠕变性 能 ) 高 、断裂韧性 、残

余应力 、内耗 、计算平衡相 图等基础研究 以及应

维普资讯

日本熔融生长制备陶瓷复合材料的研究进展

张 小明 ,田 锋

( 西北有 色金属研究院 ,陕两 西安 7 0 1) 10 6

摘 要:介绍了一种新型的超高温材料——熔融生长复合材料( G ) 综述了 M C材料在日 M C, G 本的研究进展。M C G

热的钼坩埚中熔化 ,再浇铸到加 热的钼铸模 中 ,在

一

定温度 ( 熔点之上 10 10℃) 0~5 下保温一段时间 ,

然后使钼铸模下 移 ,进 行定 向凝 固 ,制备 出 M C G 材料 。通过控制炉内的温度梯度 和铸模 的下降速度

等工艺条件 ,可以控制 MG C材料的组织 。M C材 G 料 的制备工艺原理如 图 1 所示。

制主要为墙裂式 ,裂纹 曲折延伸 ,在 O ( 为 . 5

C m ois G 是 一 种 共 晶陶瓷复合材料 ,由 o pse ,M C) t

超高温陶瓷基复合材料制备工艺研究进展_严春雷

Research Progress in Preparation Techniques of Ultrahigh Temperature Ceramics Based Composites

Yan Chunlei Liu Rongjun Cao Yingbin Zhang Changrui Zhang Deke

—7—

航天领域备受关注的材料体系,将成为制备高超声速 飞行器结构件最有前途的候选材料之一。

表 1 部分超高温陶瓷及 SiC 的性能[3,11] Tab.1 Properties of some ultra high temperature ceramics and SiC

ceramics

TiC ZrC HfC TaC ZrB2 HfB2 HfN SiC

use temperature in oxidizing environments / ℃ ≤1650 > 1940 > 2200 2200

对于纤维增强陶瓷基复合材料,制备工艺是影响 其结构及性能的关键因素。制备工艺决定了复合材 料中纤维分布及强度保留率、基体致密度和均匀性以 及纤维与基体之间的界面结合状态。目前,纤维增强 陶瓷基复合材料的制备方法有: 先驱体浸渍裂解法 ( PIP) 、反 应 熔 体 浸 渗 法 ( RMI) 、化 学 气 相 渗 透 法 ( CVI) 、泥浆法( SI) 等。从国内外研究耐超高温陶瓷 基复合材料情况来看,也主要是围绕这些制备方法开 展材料研制[16 - 18]。有时为了引入第二组元改善材料 特定性能,提高材料致密度,常常将几种制备工艺结 合起来,这样可以发挥各自工艺的优点,克服单一工 艺的不足,进而制得性能优良的超高温陶瓷基复合材 料。本文主要介绍几种制备方法的最新进展。 1 先驱体浸渍裂解法( PIP)

超高温复相陶瓷基复合材料烧蚀行为研究

超高温复相陶瓷基复合材料烧蚀行为研究

琚印超;刘小勇;王琴;张伟刚;魏玺

【期刊名称】《无机材料学报》

【年(卷),期】2022(37)1

【摘要】采用前驱体浸渍热解(PIP)工艺制备了ZrC-SiC、ZrB_(2)-ZrC-SiC和HfB_(2)-HfC-SiC复相陶瓷基复合材料,复合材料中的超高温陶瓷相均呈现出亚微米/纳米均匀弥散分布的特征,对比研究了上述材料在大气等离子和高温电弧风洞考核环境中的超高温烧蚀行为。

研究结果表明,超高温复相陶瓷基复合材料相比传统的未改性SiC基复合材料,烧蚀后复合材料表面原位生成了固液两相致密氧化膜,两相协同作用实现了抗冲蚀和抗氧化的效果,对液相SiO_(2)的流失起到了阻碍作用,提升了材料的超高温烧蚀性能。

在此基础上,提出了设计超高温复相陶瓷基复合材料应考虑的因素。

上述研究结果对陶瓷基复合材料在超高温有限寿命领域的应用具有一定的指导意义。

【总页数】7页(P86-92)

【作者】琚印超;刘小勇;王琴;张伟刚;魏玺

【作者单位】北京航空航天大学能源与动力工程学院;中国航天科工集团公司北京动力机械研究所;中国科学院过程工程研究所

【正文语种】中文

【中图分类】V435

【相关文献】

1.最小能量函数法求解碳基复合材料超高温烧蚀产物

2.超高温陶瓷基复合材料的改性和烧蚀行为

3.耐烧蚀超高温陶瓷改性C/C复合材料的研究进展

4.ZrB2-SiC和Csf/ZrB2-SiC超高温陶瓷基复合材料烧蚀机理的研究

5.双连续TiB_2-Cu基发汗陶瓷复合材料抗烧蚀行为

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径,学海无涯苦作舟

超高温陶瓷复合材料的研究进展

超高温陶瓷复合材料主要包括一些过渡族金属的难熔硼化物、碳化物和氮

化物,它们的熔点均在3000℃以上。

在这些超高温陶瓷中,ZrB2 和HfB2 基超高温陶瓷复合材料具有较高的热导率、适中的热膨胀系数和良好的抗氧化烧蚀

性能,可以在2000℃以上的氧化环境中实现长时间非烧蚀,是一种非常有前途的非烧蚀型超高温防热材料。

超高温陶瓷复合材料的制备

超高温陶瓷复合材料的致密化主要有热压烧结(HP)、放电等离子烧结(SPS)、反应热压烧结((RHP)和无压烧结(PS)。

在这些制备方法中,热压烧结是目前超

高温陶瓷复合材料最主要的烧结方法。

热压烧结

ZrB2 和HfB2 都是ALB2 型的六方晶系结构,其强共价键、低晶界及体扩散

速率的特征,导致该类材料需要在非常高的温度下才能致密化,一般需要2100 ℃或更高的温度和适中的压力(20-30 MPa)或较低温度(~1800℃)及极高压力( 800 MPa)。

ZrB2 和HfB2 结构和性能相近,后者的熔点比前者高,需要更高的致密化温度,同时具有更优异的高温性能,而前者的密度和成本都比后者

低,也是业内关注最多的。

放电等离子烧结

放电等离子烧结是在粉末颗粒间直接通人脉冲电流进行加热烧结,具有升温

速度快、烧结时间短、组织结构可控等优点,该方法近年来用于超高温陶瓷复

合材料的制备。

产生的脉冲电流在粉体颗粒之间会发生放电,使其颗粒接触部

位温度非常高,在烧结初期可以净化颗粒的表面,同时产生各种颗粒表面缺

陷,改善晶界的扩散和材料的传质,从而促进致密化,相对于热压烧结超高温。