重庆轨道环线鹅公岩轨道专用桥主桥钢箱梁制作工艺概述

重庆鹅公岩轨道大桥设计关键技术

桥梁建设㊀2020年第50卷第4期(总第265期)28BridgeConstructionꎬVol.50ꎬNo.4ꎬ2020(TotallyNo.265)文章编号:1003-4722(2020)04-0082-06重庆鹅公岩轨道大桥设计关键技术臧㊀瑜ꎬ戴建国ꎬ邵长宇(上海市政工程设计研究总院(集团)有限公司ꎬ上海200092)摘㊀要:重庆市鹅公岩轨道大桥位于既有鹅公岩大桥上游70m处ꎬ主桥采用(50+210+600+210+50)m半飘浮体系自锚式悬索桥ꎮ加劲梁采用钢箱-混凝土混合梁ꎬ中跨及边跨为钢箱梁ꎬ锚跨及锚固段为混凝土箱梁ꎮ桥塔采用门形结构ꎬ按全截面受压构件设计ꎮ主缆采用PPWS平行钢丝索股ꎬ布置为平行双缆面ꎬ中心距为19.5mꎮ全桥边㊁中跨均设吊索ꎬ吊索采用PSS平行钢丝束ꎬ上端与主缆索夹采用销铰式连接ꎬ下端与加劲梁采用锚箱承压方式连接ꎮ2个桥塔单幅承台下均布置9根ϕ3.0m钻孔灌注桩ꎮ通过在主缆锚固横梁上增设竖向隔板和水平隔板将锚固箱室分成4个小舱室ꎬ以优化锚固横梁受力ꎮ对该桥总体及局部稳定进行分析ꎬ结果表明:桥梁总体及局部稳定均满足相关规范的要求ꎮ由于建设条件的限制ꎬ该桥开创性地运用 先斜拉后悬索 的方案施工ꎮ关键词:自锚式悬索桥ꎻ轨道桥ꎻ桥式方案ꎻ结构体系ꎻ锚固节点ꎻ稳定分析ꎻ结构设计ꎻ施工方案中图分类号:U448.25ꎻU442.5文献标志码:AKeyDesignTechniquesforEgongyanRailwayTransitBridgeZANGYuꎬDAIJian ̄guoꎬSHAOChang ̄yu(ShanghaiMunicipalEngineeringDesignInstitute(Group)Co.ꎬLtd.ꎬShanghai200092ꎬChina)Abstract:TheEgongyanRailTransitBridgeinChongqingislocated70mupstreamoftheexistingEgongyanBridgeꎬthemainbridgeofwhichisaself ̄anchoredsuspensionstructureofasemi ̄floatingsys ̄temꎬwithfivespansof50ꎬ210ꎬ600ꎬ210and50m.Thestiffeninggirderincorporatesthesteelboxesinthecentralandsidespansandtheconcreteboxesintheanchorspansandtheanchorsections.Thetowersareportal ̄framestructuresꎬdesignedasfull ̄cross ̄sectioncompressivecomponents.Themaincablesꎬcom ̄posedofsteelwirestrandsinstalledbyPPWSmethodꎬarearrangedinparallelwithcenter ̄to ̄centerdis ̄tanceof19.5m.Thesideandcentralspansallhavehangercablescomprisingparallelsteelstrands.Thehangercablesareconnectedwiththemaincableclampsviapinconnectionꎬandanchoredtothestiffeninggirderbyanchorboxes.Thetwolegsofthetowerhaveseparatedpilecapsꎬbeneatheachpilecapare9ꎬϕ3.0mboredpiles.Verticalandhorizontaldiaphragmsareaddedontheanchorcrossbeamstodividetheanchorchamberinto4cellsꎬwiththeintentionofoptimizingtheloadbearingcapacityoftheanchorcrossbeamsofthemaincable.Theresultsofanalysisshowthattheglobalandlocalstabilityofthebridgemeetstherelatedcoderequirements.Restrictedbythebuiltconditionsꎬthebridgewasconstructedfirstasaca ̄ble ̄stayedstructureꎬandthentransformedtobethefinalsuspendedstructureꎬwhichisaninnovationinbridgeconstruction.Keywords:self ̄anchoredsuspensionbridgeꎻtransitbridgeꎻbridgetypeꎻstructuralsystemꎻanchornodeꎻstabilityanalysisꎻstructuraldesignꎻconstructionscheme收稿日期:2019-09-11作者简介:臧㊀瑜ꎬ教授级高工ꎬE ̄mail:zangyu@smedi.comꎮ研究方向:大跨径桥梁结构设计ꎮ重庆鹅公岩轨道大桥设计关键技术㊀㊀臧㊀瑜ꎬ戴建国ꎬ邵长宇1㊀概㊀述自锚式悬索桥以其结构造型美观㊁对地形和地质状况适应性强等优点受到工程界青睐ꎬ成为城市市区中小跨径桥梁极具竞争力的方案ꎬ国内外已有多座自锚式悬索桥建成ꎮ20世纪90年代建成的日本此花大桥和韩国永宗大桥2座自锚式悬索桥跨径均已达到300mꎻ21世纪建成的美国奥克兰海湾大桥采用独塔自锚式悬索桥ꎬ跨径达385mꎻ我国于2016年建成通车的郑州桃花峪黄河大桥采用双塔自锚式悬索桥ꎬ跨径达406mꎮ重庆鹅公岩轨道大桥由于邻近原鹅公岩大桥(2座桥中心距70mꎬ净距小于45mꎬ见图1)ꎬ造型要求与原鹅公岩大桥相同ꎬ采用悬索桥结构ꎬ主跨600mꎬ垂跨比1/10ꎮ为了避免地锚结构对原鹅公岩大桥东侧隧道锚的影响ꎬ新桥采用自锚结构ꎮ图1㊀重庆鹅公岩轨道大桥桥位平面Fig.1PlanViewofEgongyanRailTransitBridgeinChongqing2㊀主要技术标准(1)桥上轨道交通:双线As型车ꎬ8节编组ꎬ线间距5.2mꎬ最高设计运行速度80km/hꎻ轨道结构:钢箱梁区段采用隔离式减振垫浮置板整体道床ꎬ混凝土箱梁区段采用短枕承轨台式整体道床ꎮ(2)设计使用年限:桥梁主体结构为100年ꎻ其他损坏㊁修复不影响轨道交通正常运营的结构为50年ꎻ钢结构防腐体系为20年ꎮ(3)通航标准:设计洪水频率1/300ꎻ设计最高㊁最低通航水位分别为195.84m㊁161.45mꎻ桥区河段航道等级为Ⅰ-(2)级ꎬ设计通航净空高度18mꎬ按24m净空高度进行预留ꎻ通航论证要求主通航孔跨过通航水域ꎮ(4)抗震设防标准:抗震设防烈度6度ꎬ地震动峰值加速度0.05gꎬ抗震措施按7度设置ꎮ(5)设计风速:离地面10m高㊁重现期100年的10min平均最大风速27.5m/sꎮ(6)安全系数:主缆㊁吊索对主要应力的安全系数分别不小于2.5㊁3.0ꎻ一类稳定安全系数不小于4.0ꎬ二类稳定安全系数(边缘屈服准则)钢结构和混凝土结构分别不小于1.7㊁1.4ꎮ3㊀桥式方案确定根据拟建桥梁的位置及功能特点ꎬ在方案构思阶段ꎬ主要遵循以下设计理念:①新建桥梁的建设应尽量减小对原鹅公岩大桥的影响ꎻ②通过列车走行性研究确保大桥的安全㊁适用ꎻ③新建桥梁的桥型应与原鹅公岩大桥协调ꎮ对于主跨600m的桥梁ꎬ可选择的桥型方案包括悬索桥㊁斜拉桥㊁拱桥和桁梁桥ꎮ拱桥的刚度较大ꎬ但施工费用昂贵㊁施工周期较长ꎬ若按照一般情况将矢跨比取为1/5ꎬ则拱肋高度达120mꎻ若采用中承式拱桥ꎬ则需进一步增大跨径ꎬ增加了设计㊁施工难度ꎬ与周边环境亦不协调ꎬ因此不予考虑ꎮ若采用桁梁桥ꎬ属于超大跨径桥梁ꎬ施工难度及周期㊁造价等极不合理ꎮ因此ꎬ从技术㊁经济性而言ꎬ该桥桥型首选悬索桥和斜拉桥ꎮ对于600m跨径ꎬ普通斜拉桥在刚度和造价方面具有明显的优势ꎮ但是由于原鹅公岩大桥的存在ꎬ新㊁老桥梁塔高的差异以及斜拉索与垂直吊索的凌乱感ꎬ使得斜拉桥方案存在遗憾ꎮ因此ꎬ从环境协调的角度考虑ꎬ悬索桥方案是不二之选ꎮ而常规地锚式悬索桥需设置锚碇ꎬ锚碇基础的开挖施工以及运营阶段的受力ꎬ都不可避免地会对原鹅公岩大桥的东岸隧道式锚碇产生非常不利的影响ꎮ在选择初步方案的时候ꎬ考虑了2个重要因素:①减小对原鹅公岩大桥锚碇的影响以规避安全风险ꎻ②控制新建桥梁的塔高以与原鹅公岩大桥景观协调ꎮ选取矮塔斜拉桥㊁自锚式悬索桥和矮塔斜拉-自锚悬索组合桥3种桥型方案ꎬ从技术㊁经济㊁景观㊁施工等方面进行综合比较ꎬ最终选择采用自锚式悬索桥方案(图2)ꎬ桥跨布置为(50+210+600+210+50)mꎬ加劲梁采用钢箱-混凝土混合梁[1]ꎮ4㊀设计关键技术4.1㊀结构体系确定自锚式悬索桥用于轨道专用桥尚无先例ꎬ这种偏柔的结构体系能否满足轨道运行的要求ꎬ在设计之初就得到了足够的重视ꎮ通过调研国内外大量的轨道桥及公轨合建桥梁ꎬ比较桥梁结构刚度ꎬ初步确定鹅公岩轨道专用桥的刚度标准为:竖向挠度ɤL/400(L为桥梁跨度)ꎻ梁端竖向转角ɤ2.0ɢ(单侧)㊁水平转角ɤ1.0ɢ(双侧)ꎮ该桥通过五跨连续的布置ꎬ控制了跨中挠度㊁梁端转角等ꎬ满足列车运营刚度要求ꎮ全桥采用半飘38桥梁建设㊀BridgeConstruction2020ꎬ50(4)图2㊀重庆鹅公岩轨道大桥桥式立面布置Fig.2ElevationViewofEgongyanRailTransitBridgeinChongqing浮体系ꎬ在过渡墩㊁锚墩及桥塔处设置竖向支承ꎬ在桥塔处还设置了纵向阻尼装置和横向抗风支座ꎮ约束系统沿桥梁中心线对称布置ꎬ1/2约束系统布置见图3ꎮ图3㊀1/2约束系统布置Fig.31/2RestraintSystem对该桥进行详细的列车走行性分析ꎬ结果表明:列车过桥运行的平稳性和安全性均满足要求ꎻ轮重减载率㊁脱轨系数㊁车体竖向振动加速度㊁车体横向振动加速度均满足要求ꎻ横向和竖向斯佩林指标评价均为 优秀 ꎮ4.2㊀主要结构设计4.2.1㊀加劲梁该桥加劲梁除了具有自锚式悬索桥的固有特性外ꎬ还具有以下特点:①功能方面ꎬ加劲梁不仅作为轨道车辆行驶的载体ꎬ而且由于自锚式悬索桥主缆集中锚固在加劲梁端部ꎬ加劲梁需要承受巨大的轴力ꎬ加劲梁在主缆锚固点之间必须保持连续ꎬ主缆与加劲梁间协同受力ꎻ②施工顺序方面ꎬ一般必须先架设加劲梁ꎬ然后借助于反复张拉吊索完成荷载向吊索和主缆的转移ꎻ③设计构造上ꎬ应考虑主缆在加劲梁上散索锚固ꎬ加劲梁还要具备斜拉法架梁和张拉吊索等施工可行性ꎮ加劲梁采用钢箱-混凝土混合梁ꎬ主跨及边跨采用钢箱梁ꎬ梁高4.5mꎬ锚跨及锚固段采用混凝土梁ꎬ在边跨设置钢-混结合段ꎮ根据总体布置要求ꎬ桥面宽度为22mꎬ主缆横向间距19.5mꎮ吊索为平行吊索ꎬ为增加加劲梁横向刚度并减小吊索对钢箱梁边腹板的局部弯矩ꎬ边腹板贴近吊索布置ꎮ钢箱梁标准横断面见图4ꎮ图4㊀钢箱梁标准横断面Fig.4TypicalCrossSectionofSteelBoxGirder4.2.2㊀桥塔桥塔是体现桥梁整体景观特色的重要组成部分ꎮ新建轨道专用桥桥塔的外形采用与原鹅公岩大桥一致的形式ꎮ2个桥塔塔顶高度一致ꎬ塔身外观呈门形ꎬ桥塔两侧立柱竖向按100ʒ4.65内收ꎮ桥塔按全截面受压构件设计ꎬ设有避雷装置ꎮ桥塔结构布置见图5ꎮ4.2.3㊀缆吊系统缆吊系统包括主缆㊁吊索㊁索夹㊁主鞍座和散索套等ꎮ主缆由3跨组成ꎬ主跨理论跨径600m㊁理论垂跨比1/10ꎬ边跨理论跨径210mꎮ主缆在横断面上布置为平行双缆面ꎬ中心距为19.5mꎮ塔顶设主索鞍ꎬ主缆通过主索鞍绕至边跨ꎬ边跨主缆通过散索套分散锚固在加劲梁上ꎮ主缆采用PPWS平行钢丝索股ꎬ每根主缆由92束索股组成ꎬ每束索股采用127ϕ5.3mm锌铝合金镀层高强钢丝ꎬ热铸锚具ꎮ全桥边㊁中跨均设吊索ꎬ共设122个吊点ꎬ顺桥48重庆鹅公岩轨道大桥设计关键技术㊀㊀臧㊀瑜ꎬ戴建国ꎬ邵长宇图5㊀桥塔结构布置Fig.5ConfigurationofTower向间距15mꎮ由于自锚式悬索桥采用先梁后缆的顺序施工ꎬ在体系转换过程中需要多次张拉吊索才能形成悬索体系ꎬ所以吊索必须具备张拉条件ꎮ吊索采用PSS平行钢丝束ꎬ上端与主缆索夹采用销铰式连接ꎬ下端与加劲梁采用锚箱承压方式连接ꎬ张拉端位于加劲梁箱体内ꎮ吊索上端设销铰ꎬ下端设冷铸锚具ꎮ4.2.4㊀基础和下部结构2个桥塔单幅承台下均布置9根ϕ3.0m钻孔灌注桩ꎬ桩基础设计为嵌岩桩基础ꎬ桩长16mꎮ根据地勘资料ꎬ桩基础持力层为微风化砂质泥岩ꎬ天然抗压强度标准值不小于9.0MPaꎮ承台及系梁采用钢筋混凝土结构ꎮ4.3㊀锚固节点研究自锚式悬索桥的受力特点是将主缆的水平力传递给加劲梁ꎮ已建的自锚式悬索桥主跨跨径最大406mꎬ垂跨比一般在1/5左右ꎮ为了总体景观的协调性ꎬ鹅公岩轨道大桥由于主跨跨径的突破ꎬ且垂跨比与原鹅公岩大桥保持一致ꎬ导致其主缆水平力远超同类桥型ꎬ主缆在加劲梁上的锚固节点成为极其关键的结构构造ꎮ该桥主缆在加劲梁上的锚固结构采用混凝土结构ꎬ通过设置钢-混结合段进行加劲梁的纵向传力[2]ꎮ若锚固段设计采用常规方案ꎬ则端横梁厚度至少需要8mꎬ高度超过10mꎮ端横梁高度尺寸过大将给设计㊁施工带来极大挑战[3]ꎮ为使锚固横梁受力与传力更为合理ꎬ该桥采取在锚固横梁上增设竖向隔板和水平隔板的优化传力构造ꎬ即为分舱室的分散式锚固方案[4]ꎬ如图6所示ꎮ通过增设的竖向隔板和水平隔板ꎬ将锚固箱室分成4个小舱室后ꎬ该桥锚固横梁厚度可以减小到5.5mꎬ且局部应力水平更低[5]ꎮ4.4㊀桥梁总体稳定及局部稳定分析由于自锚式悬索桥主缆锚固于加劲梁的两端ꎬ使得主缆巨大的拉力全部由加劲梁承担ꎬ造成加劲梁承受巨大的轴压力ꎬ其静力稳定问题比较突出ꎻ并且由于焊接工艺和安装工艺等方面的限制ꎬ现代自锚式悬索桥加劲梁一般采用高强薄壁钢板组成的箱形截面梁ꎬ相对于桥梁断面的尺寸ꎬ钢板一般比较薄ꎬ而薄壁钢板在轴压力下容易发生局部失稳问题ꎮ基于以上两方面原因ꎬ自锚式悬索桥加劲梁的整体稳定和局部稳定问题均比较重要[6 ̄7]ꎮ通过进行二类稳定(弹塑性稳定)计算[8]对该桥总体稳定性进行评估ꎮ采用ANSYS软件建立全桥三维模型ꎬ对成桥阶段主要组合(恒载+列车荷载+人群荷载+风荷载)下桥梁的弹塑性承载能力进行分析ꎮ根据成桥组合下加劲梁和桥塔的受力特点ꎬ选取加劲梁正弯矩最大㊁负弯矩最大及桥塔塔底截面弯矩最大等加载工况对结构进行加载ꎬ加载方式分2种:①恒载保持不变ꎬ增加可变荷载(列车㊁人群及风荷载)ꎻ②增加恒载和可变荷载[9]ꎮ参考苏通大桥的研究报告ꎬ采用边缘屈服准则ꎬ将加劲梁截图6㊀主缆锚固方案Fig.6AnchorSchemeforMainCable58桥梁建设㊀BridgeConstruction2020ꎬ50(4)面边缘屈服或塔柱截面边缘压应力达到29.8MPa作为该桥梁㊁塔达到屈服的判别条件[10]ꎮ分别采取上述2种加载方式进行计算ꎬ得到该桥二类稳定加载系数ꎬ结果表明:2种加载方式下ꎬ加劲梁破坏形态均为桥塔处梁底截面下缘压应力首先达到屈服ꎬ桥塔破坏形态均为塔底截面强度破坏ꎮ通过多尺度模型[11]进行局部稳定分析ꎬ全桥采用杆系单元模拟ꎬ加劲梁跨中段采用精细壳单元模拟(图7)ꎮ对加劲梁跨中段精细壳单元模型的计算结果进行单独分析ꎬ在整体失稳极限状态下ꎬ考察各个板件的屈曲状态ꎬ以判断各板件是否在整体失稳前先行发生屈曲ꎮ结果表明:在上述第2种加载方式下ꎬ该桥的整体稳定系数为4.3ꎬ在出现整体失稳时ꎬ钢箱梁主要板件不会发生局部屈曲ꎮ图7㊀多尺度计算模型Fig.7Multi ̄scaleCalculationModel4.5㊀斜拉法架梁及体系转换自锚式悬索桥的特点要求其施工顺序为先梁后缆ꎬ已建同类桥均采用顶推法或吊装法施工加劲梁ꎬ而该桥桥位处于繁忙的长江航道ꎬ不能采用临时墩架梁方案ꎮ根据该桥的建设条件和结构特性ꎬ在施工上具有以下特点:①因为新建桥梁与已建原鹅公岩大桥距离很近ꎬ所以施工过程中需要考虑对老桥的影响ꎬ避免危及老桥的安全ꎻ②对于先梁后缆的施工顺序ꎬ由于长江航道不可能搭设临时支架ꎬ因此必须采用斜拉索为加劲梁提供临时支撑ꎬ即必须采用斜拉法完成加劲梁的架设及合龙ꎻ③主桥边跨位于浅滩或岸坡ꎬ边跨钢梁的运输和吊装无法采用水上作业ꎻ④在柔性体系上进行体系转换ꎬ对施工时主缆索股线形的控制要求更高ꎬ吊杆施工过程中需要进行多次张拉ꎮ针对以上特点ꎬ确定该桥的施工方案为 先斜拉后悬索 ꎬ具体步骤为:就地浇筑边墩和桥塔ꎬ在桥塔上安装临时钢塔ꎬ边跨加劲梁采用顶推法施工ꎻ采用临时斜拉索ꎬ运用斜拉桥的施工工艺架设中跨加劲梁ꎻ跨中合龙建成斜拉桥后ꎬ再安装主缆ꎬ张拉吊索ꎬ体系逐步由斜拉桥转换为斜拉-悬吊组合体系结构ꎬ然后拆除斜拉索ꎬ体系转换为自锚式悬索桥[12]ꎮ5㊀结㊀语由于桥位建设条件的限制以及城市景观设计的要求ꎬ鹅公岩轨道大桥主桥采用自锚式悬索桥结构ꎮ该桥跨径在同类型桥梁中有较大的超越ꎬ设计中采用了多项创新技术ꎬ并开创性地运用 先斜拉后悬索 的施工方案ꎬ力求使结构设计㊁施工㊁维护更趋合理ꎮ通过精细化的设计和多项专题研究ꎬ重点解决桥梁的稳定㊁关键节点的设计以及施工过程的控制ꎬ确保桥梁安全㊁顺利地建造和运营ꎮ该桥于2014年开工建设ꎬ2019年9月开始试运营ꎬ2019年底正式通车运营ꎬ桥梁实景如图8所示ꎮ图8㊀鹅公岩轨道大桥实景Fig.8EgongyanRailTransitBridge参考文献(References):[1]㊀上海市政工程设计研究总院(集团)有限公司ꎬ林同棪国际工程咨询(中国)有限公司.重庆轨道环线鹅公岩轨道专用桥初步设计说明及图纸[Z].上海:2014.(ShanghaiMunicipalEngineeringDesignInstitute(Group)Co.ꎬLtd.ꎬTYLinInternationalEngineeringConsulting(China)Co.ꎬLtd.PreliminaryDesignDes ̄criptionandDrawingsofEgongyanSpecialRailwayBridgeonChongqingRailLoopLine[Z].Shanghai:2014.inChinese)[2]㊀秦凤江ꎬ周绪红ꎬ梁博文ꎬ等.大跨度自锚式悬索桥主梁钢-混结合段模型试验[J].中国公路学报ꎬ2018ꎬ68重庆鹅公岩轨道大桥设计关键技术㊀㊀臧㊀瑜ꎬ戴建国ꎬ邵长宇31(9):52-64.(QINFeng ̄jiangꎬZHOUXu ̄hongꎬLIANGBo ̄wenꎬetal.ExperimentonSteel ̄ConcreteJointofHybridGirderofaLong ̄SpanSelf ̄AnchoredSuspensionBridge[J].ChinaJournalofHighwayandTransportꎬ2018ꎬ31(9):52-64.inChinese)[3]㊀王宏博ꎬ陈国红.桃花峪黄河大桥主缆锚固段设计与受力分析[J].桥梁建设ꎬ2013ꎬ43(6):100-105.(WANGHong ̄boꎬCHENGuo ̄hong.DesignandForceAnalysisofMainCableAnchorageSectionofTaohuayuHuangheRiverBridge[J].BridgeConstructionꎬ2013ꎬ43(6):100-105.inChinese)[4]㊀狄㊀谨ꎬ曾㊀奎ꎬ涂㊀熙ꎬ等.鹅公岩轨道专用桥主缆锚固区模型试验研究[J].桥梁建设ꎬ2018ꎬ48(6):58-63.(DIJinꎬZENGKuiꎬTUXiꎬetal.ModelTestStudyofMainCableAnchorageZoneofEgongyanRailTransitSpecialUseBridge[J].BridgeConstructionꎬ2018ꎬ48(6):58-63.inChinese)[5]㊀陈㊀多ꎬ戴建国ꎬ臧㊀瑜.大跨径自锚式悬索桥主缆新型锚固结构[J].上海公路ꎬ2016(4):33-36.(CHENDuoꎬDAIJian ̄guoꎬZANGYu.NewCableAn ̄chorageStructureofLong ̄SpanSelf ̄AnchoredSuspensionBridge[J].ShanghaiHighwaysꎬ2016(4):33-36.inChinese)[6]㊀项海帆.高等桥梁结构理论[M].北京:人民交通出版社ꎬ2001.(XIANGHai ̄fan.AdvancedTheoryforBridgeStructure[M].Beijing:ChinaCommunicationsPressꎬ2001.inChinese)[7]㊀袁㊀毅ꎬ易伦雄.武汉古田桥 自锚式悬索桥设计及关键技术[J].桥梁建设ꎬ2019ꎬ49(2):80-85.(YUANYiꎬYILun ̄xiong.DesignandKeyTechniquesofGutianSelf ̄AnchoredSuspensionBridgeinWuhan[J].BridgeConstructionꎬ2019ꎬ49(2):80-85.inChinese)[8]㊀臧㊀瑜ꎬ戴建国ꎬ邵长宇.重庆市鹅公岩轨道专用桥科研项目的规划与实施[J].中国市政工程ꎬ2020(1):33-37.(ZANGYuꎬDAIJian ̄guoꎬSHAOChang ̄yu.Planning&ImplementationofScientificResearchProjectofEgongyanSpecialRailwayBridgeinChongqing[J].Chi ̄naMunicipalEngineeringꎬ2020(1):33-37.inChi ̄nese)[9]㊀ShenRuiliꎬBaiLunhuaꎬZhangSonghan.UltimateCa ̄pacityofNarrowTypeSteelBoxSectionforRailwaySelf ̄AnchoredSuspensionBridgeunderBiasCompression[J].AdvancedSteelConstructionꎬ2019ꎬ15(2):173-184.[10]㊀沈锐利ꎬ成㊀新ꎬ白伦华ꎬ等.自锚式悬索桥极限承载力及安全性评价方法研究[J].铁道学报ꎬ2017ꎬ39(11):89-96.(SHENRui ̄liꎬCHENGXinꎬBAILun ̄huaꎬetal.StudyonStaticUltimateBearingCapacityandSafetyE ̄valuationMethodofSelf ̄AnchoredSuspensionBridges[J].JournaloftheChinaRailwaySocietyꎬ2017ꎬ39(11):89-96.inChinese)[11]㊀王春江ꎬ戴建国ꎬ臧㊀瑜ꎬ等.自锚式钢箱梁悬索桥静力稳定性分析[J].桥梁建设ꎬ2019ꎬ49(2):47-51.(WANGChun ̄jiangꎬDAIJian ̄guoꎬZANGYuꎬetal.AnalysisonStaticStabilityofSelf ̄AnchoredSuspensionBridgewithSteelBoxGirder[J].BridgeConstructionꎬ2019ꎬ49(2):47-51.inChinese)[12]㊀西南交通大学.重庆市轨道环线鹅公岩轨道专用桥工程自锚式悬索桥施工方案研究报告[R].成都:2018.(SouthwestJiaotongUniversity.ResearchReportforConstructionMethodoftheSelf ̄AnchoredSuspensionBridgeCalledEgongyanSpecialRailwayBridgeonChongqingRailLoopLine[R].Chengdu:2018.inChinese)ZANGYu臧㊀瑜1960-ꎬ男ꎬ教授级高工1983年毕业于上海交通大学力学专业ꎬ工学学士ꎮ研究方向:大跨径桥梁结构设计E ̄mail:zangyu@smedi.comDAIJian ̄guo戴建国1973-ꎬ男ꎬ教授级高工1996年毕业于同济大学地下结构专业ꎬ工学学士ꎬ1999年毕业于同济大学结构工程专业ꎬ工学硕士ꎮ研究方向:大跨径桥梁结构设计E ̄mail:daijianguo@smedi.comSHAOChang ̄yu邵长宇1963-ꎬ男ꎬ教授级高工1984年毕业于同济大学桥梁工程专业ꎬ工学学士ꎬ2007年毕业于同济大学桥梁工程专业ꎬ工学博士ꎮ研究方向:大跨径桥梁结构㊁组合结构桥梁E ̄mail:shaochangyu@smedi.com78。

浅谈轨道交通线路调线调坡设计

浅谈轨道交通线路调线调坡设计发布时间:2021-04-22T13:20:41.637Z 来源:《城镇建设》2021年3期作者:孙安巍[导读] 城市轨道交通工程隧道、桥梁及U型槽等结构实施完成后,孙安巍上海市隧道工程轨道交通设计研究院 200235摘要:城市轨道交通工程隧道、桥梁及U型槽等结构实施完成后,由于施工误差及外部边界条件变化等原因,导致线路中心线与原设计出现偏离并超过误差范围,若继续按照原设计线路平纵断面进行轨道铺设及设备安装,将可能出现设备限界、建筑限界侵限的安全隐患问题。

基于调线调坡测量要求进行实测,以实测断面数据为依据,针对区段的限界进行数据核查,以调整线路平纵断面来消除施工误差带来的侵限问题,最终保证轨道交通顺利铺轨和安全运营。

关键词:城市轨道交通;平面;纵断面;限界核查;调线调坡。

引言我国城市轨道交通持续保持大力发展趋势,目前整体仍处于超常规发展阶段,城市轨道交通规划、建设均保持高位增长。

我国很多轨道交通项目都处在紧张的施工中,且工程体量大,工期较为紧迫,部分工程忽视了任务的质量,一味追求速度从而满足工期进度,使得隧道、桥梁的误差超过允许的范围;除此之外,施工引用的水准点偏差、地质条件变换、盾构掘井姿态、机械故障等外部因素,亦容易造施工误差;上述因素综合,容易导致隧道、桥梁及U型槽等工程实施超出所预留的安全余量。

轨道交通作为百年工程,在隧道、桥梁及U型槽等土建结构实施时完成后,通过调线调坡将有效的修正施工误差,避免结构凿除及改建,保证车站、区间、限界、轨道及接触网等专业的需求,平顺铺设轨道,最终实现轨道交通的安全且舒适运营。

1概述城市轨道交通工程隧道、桥梁及U型槽等结构实施完成后,由于施工误差及外部边界条件变化等原因,导致线路中心线与原设计出现偏离并超过误差范围,若继续按照原设计线路平纵断面进行轨道铺设及设备安装,将可能出现设备限界、建筑限界侵限的安全隐患问题。

因此,调线调坡设计是土建结构完工之后,轨道铺设和设备安装之前的一项重要工作。

特大桥钢箱梁工程主桥钢梁节段制作工艺11

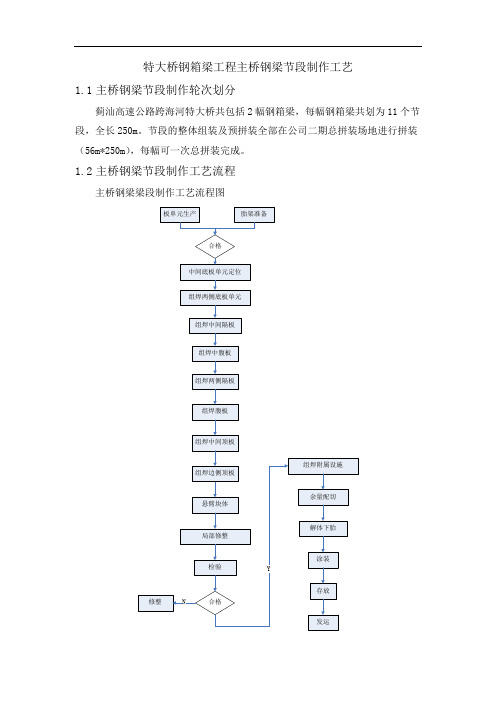

特大桥钢箱梁工程主桥钢梁节段制作工艺1.1主桥钢梁节段制作轮次划分蓟汕高速公路跨海河特大桥共包括2幅钢箱梁,每幅钢箱梁共划为11个节段,全长250m。

节段的整体组装及预拼装全部在公司二期总拼装场地进行拼装(56m*250m),每幅可一次总拼装完成。

1.2主桥钢梁节段制作工艺流程主桥钢梁梁段制作工艺流程图1.3整体组装胎架整体组装胎架设计应满足下列要求:1)根据“设计施工图”上提供的桥梁线形数值再结合由设计院提供的预拱值设计胎架纵向线型,主桥钢梁的纵向制作线形通过调整胎架牙板高差来实现;考虑到主桥钢梁受焊接收缩变形和重力的影响,在胎架横向设置适当的预拱度;2)在胎架上设置纵、横基线和基准点,以控制节段的位置及高度,确保各部尺寸和立面线形。

胎架外设置独立的基线、基点,形成测量网,以便随时对胎架和节段线形进行检测;3)胎架基础必须有足够的承载力,确保在使用过程中不发生沉降,并要有足够的刚度,避免在使用过程中变形;4)每轮次节段下胎后,应重新对胎架进行检测,做好检测记录,确认合格后方可进行下一轮次的组拼;5)整体组拼胎架设计方案如下图所示,在工厂进行全桥主桥钢梁节段拼装。

总拼装胎架图1.4主桥钢梁节段制造工艺板单元和块体制造完成后,在总拼胎架上进行多梁连续匹配组焊和预拼装,即节段组焊和预拼装在胎架上一次完成。

组装采用“正装法”,以胎架为外胎,以横隔板为内胎,各板单元按纵、横基线就位,辅以加固设施以确保精度和安全。

为减少占用总装胎架时间,缩短总装周期,同时减少横向焊接收缩量,顶板单元在上胎前先按工艺要求在板块拼装胎架上两两拼成板块。

(1)顶板单元接宽组焊(二拼)在顶底板单元参与节段组装前,先在专用胎架上将两块顶板单元拼焊成一个吊装板块。

为减少焊接变形和火焰修整量,在板单元拼接焊缝处向上预留焊接反变形预拱量(根据实际情况进行调整),以保证板单元的平面度。

反变形预拱应在组装时完成,不得在焊缝打底完成后再起顶反变形。

重庆长江鹅公岩大桥主缆制作方法

6)

波和 磁粉 探伤 !并达 到二 级合 格#

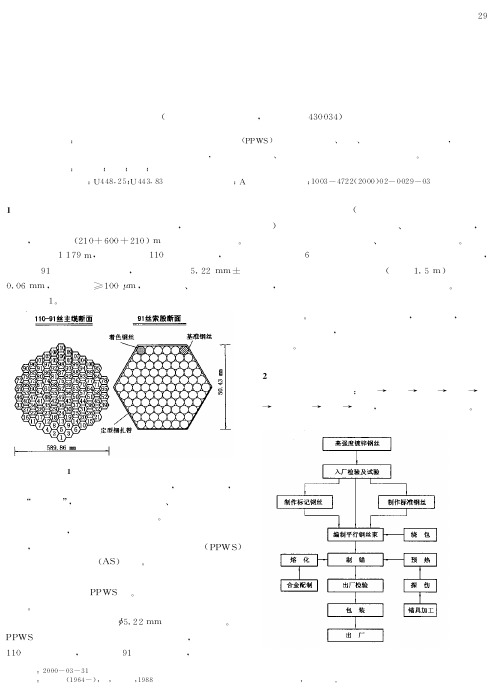

<结 语 鹅公 岩大 桥总 计 88&根 索股 !架设 工期 用了 8个 多

月!于 )111年 )8月 顺利 架设 完毕 #架 设过程 中散 股=扭 转 现象 很 少发 生!实测 主 缆 线性 与 设 计 相符 !反 映 了 主 缆 采 用 >>?@法 编 束及 架 设 技 术 在 我 国 已 日臻 成 熟 ! 但架 设过 程中 仍发 现有 些问 题还 待探 讨与研 究#

注 9] 总 误 差 ^/3 "U/ #G U/ /G U/ <$#I/1 ‘ 制 作 精 度 为 #I##<<(71 b 成 品 ++c d索 股 长 度 制 作 精 度 ^3 "^/ #G ^/ /$#I/3 #I<&(<0R #I#&&&&-其 中 -^# 为 表 #总 精 度 D

内钢丝 的平 均公 差应 为S &4&<AAD钢 丝生产 厂家 在满 足其 各 项技 术 性能 指 标前 提 下-为 追 求成 材 率-钢 丝线

"<$单 根钢丝 的线 径公 差规 定为 S&4&(AA-索股

序 号

项目

# 桩 距 测 定 误差

标记及刻度 / 误差

< 温度误差

: 张紧力误差 7 滚 筒 摩 擦 误差

表 T 重庆 鹅公岩大桥基准钢丝精度及误差分析

公式 "#G W8 #&M ($X YE#8X E8K8 YL EI"Z8 2$8 YJ# EI"Z8 2$8 YJ/

重庆市鹅公岩轨道专用桥科研项目的规划与实施

致其大缆水平力远超同类桥型,主缆在加劲梁上的

锚固节点,成为极其关键的结构构造 ;而承受超大

轴压力的主梁也在稳定性方面需要格外重视。

另外,结构体系偏柔的自锚式悬索桥作为轨道

专用桥,需要研究其在车 - 桥耦合作用下,或者在

风 - 车 - 桥耦合作用下车辆的安全性以及人员的

舒适性。作为重大项目的建设,需要在桥梁抗风、

在工程可行性研究阶段,设计对科研专题进行 了规划。根据本桥的特点,主要考虑 3 方面的专题 研究。

1)I 类。悬索桥作为柔性桥梁对轨道专用桥 的适用性,包括在风荷载下的列车安全性和舒适性 研究,并确定相关的技术标准。

2)II 类。超大跨径自锚式悬索桥的结构性能 及施工工法研究,包括强度、刚度、稳定性及体系 转换等。

3)III 类。对于重大项目的防灾、减灾的研究, 包括抗风、抗震及抗船撞等风险研究及措施。

基于以上 3 类研究专题,规划 9 项研究课题, 其中对于特别重要的项目,均由 2 家科研单位进行 平行研究,见表 1。

图 2 钢箱梁标准断面图(cm)

2.3.2 主塔 桥塔采用与老桥一致的桥塔形式,东、西 2 个

桥塔塔顶高度一致,塔身外观成门形,桥塔两侧立 柱,竖向按 100∶4.5 内收,亦与老桥塔相同。桥 塔采用混凝土结构,设上、中、下 3 道横梁,上横 梁顶设有塔冠和避雷装置。 2.3.3 缆吊系统

主塔基础采用 φ3 m 嵌岩桩基础,持力层为砂 岩,桩长 15 m。承台及系梁采用钢筋混凝土结构。 2.3 上部结构 2.3.1 主梁

主梁采用钢箱梁,梁高 4.5 m,桥面宽度分配 : B=2.25 m(索区、风嘴)+0.25 m(栏杆)+2.35 m(人 行道)+0.9 m(防撞、隔离带)+10.5 m(轨道限界)+ 0.9 m(防撞、隔离带)+2.35 m(人行道)+0.25 m (栏杆)+2.25 m(索区、风嘴)=22.0 m。主缆横 向间距为 19.5 m,吊杆为平行吊杆,为增加主梁横 向刚度、减小吊杆对钢梁边腹板的局部弯矩,边腹 板贴近吊杆布置。主梁横向布置见图 2。

重庆轨道交通环线鹅公岩段过江桥方案研究

2 1 城 市道桥与 防洪第六届 全 国技 术高峰论坛专辑 21 年 8 01 01 月第 8 期

重庆轨道 交通环线 鹅公岩段过 江桥 方案研究

蒋 中贵

( 同梭 国际工 程咨询 ( 林 中国 ) 限公 司 , 庆市 4 12 ) 有 重 0 1 1 摘 要 : 桥桥位 通道对 于重 庆来讲 , 大 是保 持重庆 交通 畅通 的最宝贵 资源 。 随着轨道 交通建 设提速 对 桥位通 道规划 选择和预 留进行 研究 , 对重 庆鹅 公岩轨 道 桥预 留方案 出现 的问题 , 针 提出 了大桥 预 留利用及 城市 交通 可持 续发展 解 决方 案 可 供相关

长宽 高为 1 I . n ×38 91 ×28 a . m,车辆定 距 1 . m, T 26 四

收 稿 日期 :0 10 — 2 2 1- 6 2 作者简介 : 中贵 ( 9 1 , , 庆人 , 蒋 16 一)男 重 教授 级高级工 程师

总工 程师 , 从事 道路立 交 、 梁 、 桥 隧道设 计工作 。

() 6 原设计 取用 荷载 : 计 : 设 汽车 一超 2 。验 O级 算 : 车 一10级 。验 算 荷载 : 种平 板车 一照 片

桥布置一辆。人群荷载:.k a 3 P( 5 近期) 原设计预留轻 轨荷载 : 轨道 C型车(J T 0 1 19 规定 )列车 C / 52- 95 ; 6节编组 , 一辆 车长 1 四轴 , 9m, 轴重 10k 2 N。 ( ) 造后 桥 梁 设 计 活 载 : 线 电机 车 6节 编 7改 直 组 , 宽 高 为 l .6m ×28 I . i , 辆 定 距 长 83 .9I ×36 n 车 T i. 四轴 , l4 1 m, 轴重 1 N B型地铁车 5 2 k; 0 节编组 ,

重庆鹅公岩轨道交通悬索桥边跨钢箱梁顶推施工技术

重庆鹅公岩轨道交通悬索桥边跨钢箱梁顶推施工技术曲江峰【摘要】根据大桥结构特点及桥址处施工条件,重庆鹅公岩轨道交通专用悬索桥边跨钢箱梁施工采用步履式顶推方案.根据顶推施工需要,在两边跨设置临时墩、导梁等临时设施.顶推过程中,通过控制顶推装置起顶力调整临时墩支撑反力,通过设置配重等措施保证主梁抗倾覆稳定性,通过增大梁底支撑面积保证钢箱梁腹板局部稳定性.经研究和实际施工验证,通过提高顶推装置同步性精度和选取适当的临时墩纵向刚度,可减小顶推过程中的水平力.为避免竖向反力过大,施工时需严格控制各顶推装置起顶力.【期刊名称】《铁道建筑》【年(卷),期】2018(058)010【总页数】4页(P27-30)【关键词】城市桥梁;钢箱梁;步履式顶推;施工设计;施工控制【作者】曲江峰【作者单位】中国铁建大桥工程局集团有限公司,天津 300300【正文语种】中文【中图分类】U445.4621 工程概况重庆轨道环线鹅公岩轨道专用桥位于既有鹅公岩长江公路大桥上游侧,两桥中心距70 m,主桥全长 1 120 m,桥跨布置为50 m(锚跨)+210 m(边跨)+600 m(主跨)+210 m(边跨)+50 m(锚跨),采用钢-混凝土混合梁自锚式悬索桥,见图1。

图1 主桥立面布置(单位:m)主梁采用钢箱梁,梁高4.5 m,梁宽22 m(含风嘴),采用6腹板断面。

主桥钢箱梁共分69个节段(含钢混结合段和合龙段),标准节段长15 m,节段最大质量为408 t。

主缆锚固段及锚跨采用预应力混凝土结构,混凝土箱梁与钢箱梁之间设钢混结合段。

主缆失跨比1/10,缆间距19.5 m,吊杆间距 15 m,主缆及吊杆采用高强平行钢丝束。

东西两个桥塔塔顶高度一致,塔身外观呈门形。

主塔基础采用φ3.0 m灌注嵌岩桩,承台为哑铃形。

施工顺序为:基础→主塔→主梁→主缆→吊杆。

2 施工方案选取施工方案选取一般要考虑2方面因素:①桥梁所处的自然环境;②桥梁自身的结构特点。

重庆鹅公岩轨道专用桥施工阶段稳定分析

重庆鹅公岩轨道专用桥施工阶段稳定分析

王春江;苏帆;戴建国;程波;赵社戌

【期刊名称】《应用力学学报》

【年(卷),期】2020(37)6

【摘要】重庆鹅公岩轨道专用桥采用了自锚式钢箱梁悬索桥形式,由于其特殊的构造,稳定问题比较突出,尤其是在施工阶段。

本文基于精细有限元方法建立全桥模型,采用弧长法进行了悬索桥各个施工阶段的非线性静力稳定承载力分析,重点研究了自锚式悬索桥在最大单悬臂状态下的整体稳定问题。

结果表明:最大单悬臂状态整体稳定问题的稳定系数值在重现周期为10年的纵向风荷载作用下最小为1.523,在重现周期为20年的纵向风荷载作用下最小为1.410,满足施工安全性的要求。

【总页数】7页(P2605-2610)

【作者】王春江;苏帆;戴建国;程波;赵社戌

【作者单位】上海交通大学船舶海洋与建筑工程学院;重庆市轨道交通(集团)有限公司;上海市政工程设计研究总院(集团)有限公司;上海市公共建筑和基础设施数字化运维重点实验室

【正文语种】中文

【中图分类】U448.25;TU311.41

【相关文献】

1.鹅公岩轨道专用桥吊装施工期航标配布研究

2.重庆市鹅公岩轨道专用桥科研项目的规划与实施

3.重庆鹅公岩轨道专用桥加劲梁合龙关键技术

4.重庆鹅公岩轨道专用桥索梁锚固结构精细化分析

5.鹅公岩轨道专用桥斜拉-悬索体系转换施工技术

因版权原因,仅展示原文概要,查看原文内容请购买。

大跨度轨道悬索桥合理刚度限值研究

大跨度轨道悬索桥合理刚度限值研究刘安双;黎小刚;郭向荣;丁鹏;漆勇【摘要】针对国内外现有轨道桥梁设计规范中缺乏大跨度轨道悬索桥刚度限值规定的问题,以中小跨度轨道桥梁刚度限值标准为基础,调研总结在役大跨度悬索桥刚度设置和运营状态,提出大跨度轨道悬索桥合理刚度限值建议,并采用杆系有限元方法和风-车-桥耦合振动分析方法,应用工程实例分析,对桥梁静力特性、动力响应和列车走行性进行评价,验证刚度限值的合理性.结果表明:大跨度轨道悬索桥竖向刚度可取为1/300~1/500,双侧竖向梁端折角限值为9.0×10-3 rad,单侧限值为4.5×10-3 rad,竖向加速度不大于3.5 m/s2;横向刚度可取为1/600~1/1200,双侧横向梁端折角限值为6.0×10-3 rad,单侧限值为3.0×10-3 rad,横向加速度不大于1.4 m/s2.【期刊名称】《重庆交通大学学报(自然科学版)》【年(卷),期】2018(037)010【总页数】8页(P13-20)【关键词】桥梁工程;轨道悬索桥;合理刚度;静力特性;风-车-桥耦合【作者】刘安双;黎小刚;郭向荣;丁鹏;漆勇【作者单位】林同棪国际工程咨询(中国)有限公司,重庆401121;林同棪国际工程咨询(中国)有限公司,重庆401121;重庆交通大学土木工程学院,重庆400074;中南大学土木工程学院,湖南长沙410083;重庆交通大学土木工程学院,重庆400074;林同棪国际工程咨询(中国)有限公司,重庆401121【正文语种】中文【中图分类】U442.5+10 引言随着城市规模不断扩大,大跨度轨道交通悬索桥越来越广泛的应用于城市轨道建设中。

以主缆为主要承重构件的柔性结构体系[1],轨道悬索桥具有列车荷载激励大、变形明显、抗风能力差等特点,且运营阶段必须满足列车运行安全性和舒适性要求,因此,结构刚度合理取值是设计的控制条件之一。

鹅公岩大桥钢桥面翻修方案论证与优化设计

[ 2 ] 王梦恕. 大瑶 山隧道 : 2 0世 纪隧道修 建新技术 [ M] . 广州 : 广 [ 4 ] 浦小平 , 王全胜. 厦 深铁 路 大南 山隧道 F 2 . 1断层 突泥 涌水

东科技 出版社 , 1 9 9 4 .

社 。 2 0 0 8 .

处理技 术[ J ] . 隧道建设 , 2 0 0 9 , 2 9 ( 4 ) : 4 6 6 — 4 6 9 .

案, 并从 技术性能 、 施工条件 、 经济等 方面进行 了综合对 比分析 , 为重庆鹅 公岩大桥推 荐 了最为适 宜 的翻修 方案 , 对指 导大桥桥 面 翻修设计 , 提 升后 期使 用品质及通行 能力具有 重要作 用。 关键词 : 钢桥 面铺 装 , 翻修方案 , 设计 , 使 用性能 , 浇筑式 沥青 混凝 土

1 2月建成通车。该桥 属于我国早期 建设 大跨 径钢桥之一 , 钢桥面 合使用环境 、 温度 、 交通 荷载 等影 响因素 , 对其 成 因进行 分析 , 主 顶板厚度仅 1 2 m m, 大桥建设初期采用双层 高粘度改性沥 青 S MA 要有以下几方面 : 结构 : 无机 富锌底漆 + 高粘改性沥青 ( 撒2 . 3 6 m n l ~ 4 . 7 5 m n l 预拌

鹅 公 岩 大 桥 钢 桥 面 翻 修 方 案 论 证 与 优 化 设 计

付 斌 摘ຫໍສະໝຸດ 王 民 吴文 军

( 1 . 重庆交通 大学, 重庆 4 0 0 0 7 4 ;2 . 重庆市智翔铺道技术工程有限公 司, 重庆 4 0 0 0 6 0 )

要: 根据重庆鹅公岩大桥早 期病害特征及成 因 , 以及最新研究成果和实践经验 , 制定 了翻修设计基本原 则 , 提 出了初步 比选 方

・

粗钢筋机械连接技术在重庆长江鹅公岩大桥的应用

粗钢筋机械连接技术在重庆长江鹅公岩大桥的应用1、概述随着高层建筑、水工建筑、大跨桥梁等工程的不断发展,粗钢筋的用量逐年增加,粗钢筋的连接形式和接头质量直接关系到建筑结构的安全、施工速度和综合经济效益,粗钢筋的机械连接因其有着比传统钢筋焊接热操作工艺诸多的优越性而越来越被广泛地2 应用于各种工程的施工建设中。

重庆长江鹅公岩大桥是一座大跨度的加劲钢箱梁悬索桥,索塔高度160、9m,耗用Ⅱ级钢筋近千余吨,施工工期一年。

塔柱采用爬架翻模施工方法,周期性强,如缩短每道工序用时将直接加快爬架爬升速度,从而提高塔柱施工进度,因此塔柱竖向主筋全部采用套筒挤压接头,在横梁与塔柱连接部位纵向主筋采用了钢筋等强直螺纹连接技术,现将这两种钢筋机械连接工艺及施工情况做一介绍。

2、套筒挤压接头工艺2.1 带肋钢筋套筒挤压接头是把两根待接钢筋的端头先后插入一个钢套筒内,然后用压接器在侧向加压数道,钢套筒塑性变形后即与钢筋紧密咬和达到连接效果。

套筒挤压接头具有下列特点:连接强度高,质量稳定可靠,可保证挤压接头达到钢筋母材强度,具有良好的延伸指标。

挤压用时短,每个接头所需的现场挤压时间仅3min 左右,为焊接用时的1/8~1/10。

施工工艺简单,操作方便,技术容易掌握,作业时有两三名工人即可。

耗钢量比搭接节省10%~15%,比绑扎法节约70%~80%。

油泵所需电源功率仅 1.5kw,耗电量少,不受电源容量限制;压结器轻巧灵活,适宜多台设备同时操作。

无噪音,无易燃易爆气体,无火灾隐患,不受风雨寒冷气候的影响,不污染环境。

接头检验简便,用肉眼观察及测量压痕尺寸即可初步判断接头是否合格。

2.2 挤压接头施工工艺塔柱钢筋施工时,除第一次将钢筋按接头布置设计要求错开外,以后每根钢筋均以9m 等长度接长,接长钢筋在地面套上套筒将一端4 挤压一半,形成带帽钢筋,另一半在吊装就位插入被接长钢筋后再进行挤压,具体操作步骤如下:清理干净钢筋端头的浮锈、泥沙、油污等杂物,用油漆在待接钢筋两端及套筒挤压位置作出明显标记,对少数超公差不能插入套管的钢筋,提前用砂轮机对其端部纵筋进行打磨。

城轨钢箱梁开口肋正交异性钢桥面板疲劳应力计算组合系数法

工程实践城轨钢箱梁开口肋正交异性钢桥面板疲劳应力计算组合系数法段 熹1,马兴龙2 ,叶华文3 ,潘威洲3 ,徐 勋3(1. 内江师范学院建筑工程学院,四川内江 641112;2. 四川省公路院工程监理有限公司,四川成都610000; 3. 西南交通大学土木工程学院,四川成都 610031)基金项目:国家自然科学基金 (51208430, 52278219)第一作者:段熹, 男, 工程师;通信作者:马兴龙, 男, 高级工程师引用格式:段熹, 马兴龙, 叶华文, 等. 城轨钢箱梁开口肋正交异性钢桥面板疲劳应力计算组合系数法[J]. 现代城市轨道交通, 2024(04): 68-75. DUAN Xi, MA Xinglong, YE Huawen et al. The combinatorial coefficient method of fatigue stress calculations for open-ribbedorthotropic anisotropic steel bridge panels of urban rail transit steel box girders[J]. Modern Urban Transit, 2024(04): 68-75.DOI:10.20151/ki.1672-7533.2024.04.011摘 要:为简化城轨交通钢箱梁桥面板疲劳性能评估,基于轨下开口肋正交异性钢桥面板典型构造,采用有限元方法提出其疲劳应力计算组合系数法。

首先,建立重庆嘉华轨道专用桥桥面构造有限元模型,确定车辆疲劳荷载纵、横向影响范围及最不利加载位置,并分析减震垫刚度、轨下纵梁刚度和轨枕板形式等关键参数对开口肋正交异性钢桥面板疲劳应力的影响。

然后,根据工程实际,确定城轨交通桥正交异性钢桥面板基准结构及各设计参数变化范围,基于上述有限元模型对顶板厚度,板肋厚度和间距,横隔板间距、高度和厚度及开孔半径进行分析,得到各参数影响系数并提出轨下开口肋正交异性钢桥面板疲劳应力计算组合系数法。

钢箱梁的施工工艺

不同的焊接方法,包括自动焊、半自动 焊、手工焊。一般采用埋弧自动焊,以时采用。

选用合适的焊丝、焊条、及焊 剂,一般采用低碳钢焊丝和高锰硅低氟 焊剂。同时要选择合适的焊接技术指 标,包括电流强度、电弧电压、焊丝输 送速度、焊接速度等。合适的材料及焊 接技术标准通过试焊来确定。

高强螺栓施拧前,因采用扭矩法 施工,应根据选用的施拧方法进行螺栓 扭矩系数试验确定施拧依据,且符合 《铁路钢桥高强螺栓连接施工规定》。 并用试验板复查摩擦系数。

高强螺栓的初拧值试验确定,一 般为终控制值的30%~70%。

初拧过程中,后拧的螺栓会使先 拧的螺栓预拉力降低,所以采用同样的 方法进行复拧。复拧后,对螺栓进行进 行敲击法进行检查,不足者补拧。

之一是桥墩高,如采用钢管或其它形式 的满堂脚手架对Y 型墩V 型部位进行施 工,不但工序烦多,还需要大量的周转 材料,且不容易控制V 型部位的角度。 同一工程范围内,相似结构物数量越 多,总体施工速 度的提高和施工成本 的降低效应越明显。由于支撑托架的 材料采用铰接,对结构物外观形状和 角度的适应性强,能够保证结构物的 外部尺寸满足设计要求,有效地保证 工程质量;与抱箍施工法相比,随着 穿入圆钢直径的增大,它显著提高了 承载能力。

钢梁制作

钢梁料件

材料选用:拱肋、吊杆、横撑采用

Q345qD钢。所有钢材力学性能及工艺 性能应满足《桥梁用结构钢》GB/T7142000和《铁路桥梁钢结构设计规范》 (TB10002.2-99)要求。高强度螺栓均采用 35VB钢,其技术条件符合《高强度大六 角头螺栓、大六角螺母、垫圈和技术条 件》(GB/T1228~1231-91)规定。

作者单位:邯郸市青红高速公路管理处

2012年第3/4期 (2月) 《交通世界》 231

城市轨道交通工程特大桥梁施工技术要点分析

Engineering Technology and Application | 工程技术与应用 |·85·2019年第11期城市轨道交通工程特大桥梁施工技术要点分析赖良驹(重庆城市交通开发投资(集团)有限公司,重庆 400061)摘 要:城市化发展速度不断增快,各项基础工程建设项目持续增多。

城市轨道交通工程关系到城市经济发展,是城市基础设施建设中的重要组成部分。

轨道交通工程中特大桥梁施工难度较大,必须加强对施工技术要点分析,才能确保施工质量,为城市交通提供安全保障。

基于此,文章结合重庆市轨道环线上某特大桥工程,详细分析轨道交通工程特大桥梁施工技术要点,以供相关人员参考。

关键词:城市轨道;桥梁施工;施工技术中图分类号:U445.4 文献标志码:A 文章编号:2096-2789(2019)11-0085-02作者简介:赖良驹(1972—),男,工程师,研究方向:公路桥梁隧道工程,建筑工程,城市轨道交通工程。

现代化经济建设对城市交通提出了更高的要求,促进了城市交通工程发展。

轨道交通是城市交通中重要组成部分,新时期呈现出井喷式发展态势。

受到地域条件因素的影响,轨道交通中难免会涉及特大桥梁工程,而轨道交通中特大桥梁施工难度大、工期长,必须抓住施工技术要点,做好施工质量控制,才能切实有效保证交通安全,为城市交通发展奠定基础。

加强对城市轨道交通工程特大桥梁施工技术要点的研究具有十分现实的意义。

1 城市轨道交通概述城市轨道交通是公共交通设施,其通过固定的轨道、运输车辆,为客货提供运输服务的交通设施。

关于城市轨道交通还没有相对统一的定义,但其包含内容较多,广义上将城市轨道交通定义为以轨道运输为主的现代化立体交通系统。

城市轨道交通作为城市公共交通,在城市客运中扮演了不可替代的作用。

城市轨道交通运营能力,与城市居民出行、生活、购物、工作都具有重要的关联。

与传统的城市公共交通相比,轨道交通能耗较低、污染较少,属于绿色交通,符合可持续发展战略,对现代化城市发展至关重要。

鹅公岩轨道专用桥吊装施工期航标配布研究

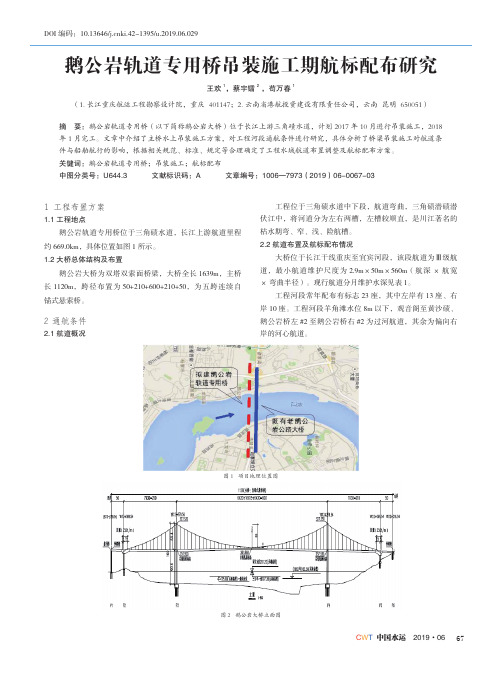

C W T 中国水运 2019·06 67鹅公岩轨道专用桥吊装施工期航标配布研究王欢1,蔡宇镭2 ,苟万春1(1.长江重庆航运工程勘察设计院,重庆 401147;2.云南省港航投资建设有限责任公司,云南 昆明 650051)摘 要:鹅公岩轨道专用桥(以下简称鹅公岩大桥)位于长江上游三角碛水道,计划2017年10月进行吊装施工,2018年1月完工。

文章中介绍了主桥水上吊装施工方案,对工程河段通航条件进行研究,具体分析了桥梁吊装施工对航道条件与船舶航行的影响,根据相关规范、标准、规定等合理确定了工程水域航道布置调整及航标配布方案。

关键词:鹅公岩轨道专用桥;吊装施工;航标配布中图分类号:U644.3 文献标识码:A 文章编号:1006—7973(2019)06-0067-03DOI 编码:10.13646/ki.42-1395/u.2019.06.0291 工程布置方案1.1 工程地点鹅公岩轨道专用桥位于三角碛水道,长江上游航道里程约669.0km,具体位置如图1所示。

1.2 大桥总体结构及布置鹅公岩大桥为双塔双索面桥梁,大桥全长1639m,主桥长1120m,跨径布置为50+210+600+210+50,为五跨连续自锚式悬索桥。

2 通航条件2.1 航道概况工程位于三角碛水道中下段,航道弯曲,三角碛潜碛潜伏江中,将河道分为左右两槽,左槽较顺直,是川江著名的枯水期弯、窄、浅、险航槽。

2.2 航道布置及航标配布情况大桥位于长江干线重庆至宜宾河段,该段航道为Ⅲ级航道,最小航道维护尺度为2.9m×50m×560m(航深×航宽×弯曲半径)。

现行航道分月维护水深见表1。

工程河段常年配布有标志23座,其中左岸有13座、右岸10座。

工程河段羊角滩水位8m 以下,观音阁至黄沙碛、鹅公岩桥左#2至鹅公岩桥右#2为过河航道,其余为偏向右岸的河心航道。

图1 项目地理位置图图2 鹅公岩大桥立面图68 C W T 中国水运 2019·062.3 航路航法上行航路:羊角滩水位8m 以下,自谢家碛沿右岸上行至观音阁过河至左岸黄沙碛尾,沿左岸上行至黄沙碛脑再过河至右岸猪肠子,沿右岸上行至九堆子再过河至九龙坡码头沿左岸上行;羊角滩水位8m 以上,自谢家碛沿右岸上行至大梁过河至左岸滩脑壳,沿左岸一侧上行。

自锚式悬索桥边跨钢箱梁跨既有铁路施工技术

自锚式悬索桥边跨钢箱梁跨既有铁路施工技术

陈宁贤

【期刊名称】《世界桥梁》

【年(卷),期】2017(045)002

【摘要】重庆轨道交通环线新鹅公岩长江大桥为主跨600 m自锚式悬索桥,主桥桥跨布置为(50+210+600+210+50) m,主梁采用钢-混凝土混合梁.大桥西岸边跨钢箱梁跨越既有成渝铁路,为减少对既有线运营的影响,提出了低位滑移+双悬臂吊装和高位顶推2种施工方案,通过安全风险、对既有线运营的影响及经济性等方面的比选,确定采用高位顶推施工方案.高位顶推是在桥塔旁搭设钢箱梁拼装支架兼做初始顶推平台,在边跨搭设顶推支架,将钢箱梁节段船运至桥塔旁,利用架梁吊机从主跨侧起吊、拼装,通过同步系统控制,采用步履式顶推器逐节段向边跨侧顶推.跨既有线施工时,一次顶推使钢导梁跨越既有铁路.

【总页数】4页(P10-13)

【作者】陈宁贤

【作者单位】中国铁建大桥工程局集团有限公司,天津300300

【正文语种】中文

【中图分类】U448.25;U445.462

【相关文献】

1.采用架桥机进行跨既有铁路60m钢箱梁安装施工技术 [J], 郝晋新

2.自锚式悬索桥大跨度钢箱梁顶推施工技术研究 [J], 汪健;方诗圣;陈建林;张振

3.自锚式悬索桥钢箱梁支架滑移快速施工技术 [J], 翟洪志

4.自锚式悬索桥边跨钢箱梁跨既有铁路施工技术 [J], 蒋涛

5.重庆鹅公岩轨道交通悬索桥边跨钢箱梁顶推施工技术 [J], 曲江峰

因版权原因,仅展示原文概要,查看原文内容请购买。

鹅公岩城轨专用桥边跨钢箱梁顶推施工整体受力分析

鹅公岩城轨专用桥边跨钢箱梁顶推施工整体受力分析董国桢;郭辉【摘要】鹅公岩轨道专用桥主桥为双塔自锚式悬索桥,主跨600 m,边跨钢箱梁采用步履式顶推施工方法.以该桥西岸钢箱梁顶推施工为例,将顶推全过程划分为55个施工工况,对不同施工工况下主梁应力、变形规律等进行分析.结果表明:顶推施工全过程主梁最大应力值为121.7 MPa,位于钢箱梁与钢导梁的连接部位;顶推全过程主梁最大下挠量为96 mm,最大上挠量为54 mm,均位于钢导梁前端;临时墩顶各项推器支反力随施工工况不断变化,且不同位置顶推器支反力的变化不同.【期刊名称】《铁道建筑》【年(卷),期】2016(000)009【总页数】5页(P26-30)【关键词】钢箱梁;步履式顶推施工;组合应力;挠度;临时墩支反力;有限元分析【作者】董国桢;郭辉【作者单位】中国铁建投资集团有限公司,北京100855;中国铁道科学研究院铁道建筑研究所,北京100081;高速铁路轨道技术国家重点实验室,北京 100081【正文语种】中文【中图分类】U445.462近年来钢梁顶推施工在国内发展较快,在各类桥型如连续梁桥、拱桥、斜拉桥、悬索桥等施工中均得到应用[1-5]。

其中,自锚式悬索桥因其“先梁后缆”的施工特点以及通航或跨线等要求,主梁架设多采用顶推施工,典型桥梁如湘江三汊矶大桥、佛山平胜大桥、杭州江东大桥、福州鼓山大桥、桃花峪黄河大桥等。

钢箱梁顶推施工是结构体系(边界约束、结构单元等)不断变化的动态过程,为确保施工安全,必须对顶推施工全过程开展详细受力分析,包括结构整体受力分析、钢箱梁局部受力分析及稳定性分析、临时墩受力分析等,以保证结构满足强度、刚度、稳定性等要求,并对关键部位进行设计和施工优化。

国外采用理论分析、数值模拟、模型试验等方法对箱梁顶推施工过程力学特性、参数影响等进行了详细研究[6-7]。

目前国内对钢箱梁顶推施工的研究则主要集中在顶推施工关键技术、顶推分析方法和数值模拟、钢导梁优化设计、临时墩布置等方面[8],但对顶推全过程钢箱梁受力变形规律、临时墩顶支反力变化特征等问题的研究尚不深入。

重庆长江鹅公岩大桥结构设计(投标)方案构思

重庆长江鹅公岩大桥结构设计(投标)方案构思

王福敏;韩道均

【期刊名称】《重庆交通学院学报》

【年(卷),期】1999(018)001

【摘要】重庆长江鹅公岩大桥,为市区内连接南坪和杨家坪的第四座长江公路大桥,从景观和标志建筑等方面考虑,桥型确定为悬索桥。

本文围绕悬索桥方案,从设计原则,桥梁结构比选,比及结构合本桥位,修建三跨悬索桥的施工难点等方面较为详细的介绍了方案构思特点。

供同行参考。

【总页数】7页(P5-11)

【作者】王福敏;韩道均

【作者单位】交通部重庆公路科学研究所;交通部重庆公路科学研究所

【正文语种】中文

【中图分类】U448.252

【相关文献】

1.重庆长江鹅公岩大桥西主塔151.4 m翻模施工 [J], 肖远兵

2.重庆长江鹅公岩大桥西锚碇设计 [J], 卢永成

3.重庆长江鹅公岩大桥东隧道式锚碇 [J], 卢永成

4.重庆长江鹅公岩大桥东锚碇隧道锚工程的质量控制 [J], 陈彰贵;罗建彬

5.重庆鹅公岩长江大桥 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重庆轨道环线鹅公岩轨道专用桥主桥钢箱梁制作工艺概述摘要:重庆轨道环线鹅公岩轨道专用桥是一座跨越长江的轨道专用特大桥,全

长为1650.5米,主桥长1120米,引桥长530.5米。

主跨为600米的五跨连续钢箱梁自锚式悬索桥,跨径在同类桥梁为世界之最。

钢箱梁梁体刚度大,单节重量大,吊装要求高。

钢箱梁使用钢板材质高,板厚大,钢箱梁箱体构造复杂,纵向加劲均为板肋构造,焊接变形复杂,质量控制困难,工厂制造难度大。

通过制定严格的零件下料、单元件制造、整体组拼焊接等工艺程序和质量要求。

根据制定的工艺方案,通过典型节段的制造及质量验收,达到了设计文件及标准要求,为同类型桥梁制造积累了经验。

关键词:钢箱梁;典型节段;制造

1 概述

1.1工程概况

重庆市轨道环线二期鹅公岩轨道专用桥是连接南岸区和九龙坡区轨道交通环线的控制性工程。

轨道专用桥位于鹅公岩长江大桥的上游侧,两座桥梁的中心距70m,梁间净距不到45m。

鹅公岩轨道专用桥全长1628米,主桥为双塔双索面自锚式悬索桥,跨径布置为50+210+600+210+50=1120m。

鹅公岩轨道专用桥效果图1。

2 制造难点及关键工艺项点

2.1制造难点

2.1.1隔板定位控制

鹅公岩轨道专用桥由于吊索和线型原因,其隔板需要铅垂于大地,在制造过程中,隔板角度控制是定位控制的难点。

2.1.2六块腹板的拼装

鹅公岩轨道专用桥钢箱梁为五室六腹板结构,每道腹板与隔板的组装顺序,及其焊接顺序直接影响钢箱梁的整体尺寸,其控制钢箱梁变形是控制外观尺寸的难点。

2.1.3中腹板T肋的处理

中腹板加劲为T肋,其与隔板槽口的安装无法直接插入,为便于腹板、隔板组装,T肋断开方法和制造变形也是控制难点。

2.1.4锚腹板锚箱的焊接

锚箱作为钢箱梁的主要受力构件,均采用厚板焊接,焊接空间狭小且均为熔透焊缝,其制造质量控制是本桥控制难点。

2.2关键工艺项点

2.2.1板单元板肋反变形焊接

在板单元制造过程中,其25-34mm板肋深坡口焊接面板变形大,为减少面板变形,减少修整工作量,其反变形控制是关键工艺。

2.2.2横隔板单元一次成型工艺

横隔板制造时数控一次将板肋槽口、人孔、过焊孔等下出,组焊纵横向加劲肋后在平台上修整合格即可,在保证质量的情况下简化了横隔板的制造工艺。

2.2.3以测量塔为基准控制钢箱梁总拼

采用测量塔(纵向)和与其垂直的一条横基线(横向)控制整个总拼过程,确保节段截面的准确性和匹配性。

2.2.4单面焊双面成型焊接工艺

为减少仰位焊接,确保焊缝质量,钢箱梁制造广泛采用陶质衬垫单面焊双面成型工艺是保证焊缝质量的关键工艺。

3 典型节段制造工艺

3.1 零件制造工艺

3.1.1钢板预处理

钢板进厂取样复验合格后方可投入使用。

下料前对钢板用滚板机滚平后再进行预处理,

钢板在预处理线上进行抛丸除锈、喷涂车间底漆。

3.1.2零件的下料加工

根据零件的形状和规格确定下料方法,对板肋采用多头门式切割机精切下料;对隔板等

形状复杂的板件采用采用数控等离子切割;型钢采用焰切下料;钢板对接坡口采用火焰精密

切割、刨边机或铣边机加工;过渡斜坡采用斜面铣床加工。

3.1.3板肋加工工艺

鹅公岩轨道专用桥板肋种类较多,板厚分别为25-34mm,高度从280-350mm。

为保证板

肋加工质量,板肋下料采用门切下料,刨边或焰切坡口。

3.1.4T肋加工工艺

中腹板T肋板厚较薄,为了防止焊接变形,采用工字型一分为二制造T肋。

3.2 单元件制造工艺

顶板、底板、斜底板、边腹板、风嘴板单元由钢板、板肋组成,板单元宽度2~3.2m,长

度与钢箱梁长度一致,在7m~15m之间,是组成钢箱梁的基本单元件。

其制造工艺如下:(1)双向定尺板材预处理后利用划线平台划出板块纵横基准线、板肋组装位置线。

(2)在板单元专用组装平台上划线组装板肋。

(3)在板单元焊接胎架上预设反变形量,施焊时采用气体保护焊打底、填充、埋弧自动

焊盖面施焊板肋焊缝,尽量减小焊接变形。

焊接时重点控制焊接工艺参数,保证焊缝熔深和

焊缝外观成型,避免咬边等缺陷。

(4)板肋垂直度和面板平面度修整。

3.2.1 横隔板、横肋板制造工艺

横隔板和横肋单元作为钢箱梁组装的内胎,制造精度要求很高,它的制造质量直接影响

到钢箱梁的横截面精度。

隔板单元由隔板、水平加劲板、竖向加劲板、人孔加强圈等组成。

具体制造工艺如下:

(1)钢板滚平预处理后采用数控等离子切割机下出隔板面板(包含人孔、板肋槽口、板

肋槽口、过焊孔等)。

(2)在划线平台上划出隔板水平基线及竖基线。

并以其为基准划线组装隔板纵横向加劲肋、人孔加强圈。

(3)在刚性平台约束下焊接。

由于横隔板较薄,易产生焊接变形,因此采取对称、分散、同方向的焊接方法以减小焊接变形。

(4)焊后采用压力机和火焰矫正的方法进行修整,重点保证隔板的平面度

4 结论

钢箱梁典型节段的生产过程由技术人员、质检员及监理工程师全过程跟踪,检测结果全

部合格。

可得出结论:

(1)首节段几何尺寸精度和质量达到了《重庆市轨道环线鹅公岩轨道专用桥钢箱梁制造

规则》的要求。

(2)制造工艺方案合理,工艺装备可靠,所使用的新工艺、新技术对钢箱梁的制造质量

和生产效率的提高效果明显,后续生产中应持续优化和改进。

(3)质量保证体系完善,质量控制程序覆盖了钢箱梁制造的全过程,运行正常有效。

(4)参与本桥钢箱梁制造的管理、技术及一线操作人员培养了良好的质量意识,对重庆

市轨道环线鹅公岩轨道专用桥钢箱梁项目的质量要求有了更准确的认识。

同时为同类型钢箱

梁特大桥的工厂制造提供了相关的数据储备和借鉴经验。

参考文献:

[1]中国铁路总公司企业标准.Q/CR9211-2015 铁路钢桥制造规范[S].

[2]中华人民共和国行业推荐性标准.JTG/T F50-2011 公路桥涵施工技术[S].

作者简介:

毛孝发,男,(1985年—),2008年毕业于兰州交通大学材料成型及控制工程专业,本

科学历,工学学士,工程师职称。