厚膜电阻硫化

抗硫化电阻

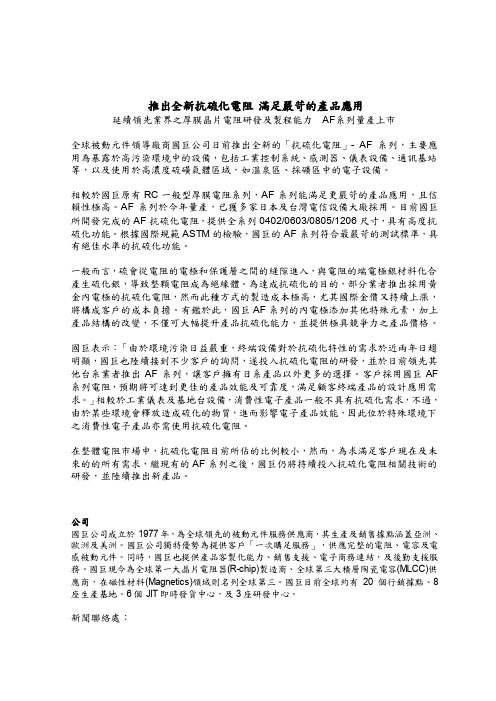

推出全新抗硫化電阻滿足嚴苛的產品應用延續領先業界之厚膜晶片電阻研發及製程能力AF系列量產上市全球被動元件領導廠商國巨公司日前推出全新的「抗硫化電阻」- AF系列,主要應用為暴露於高污染環境中的設備,包括工業控制系統、感測器、儀表設備、通訊基站等,以及使用於高濃度硫磺氣體區域,如溫泉區、採礦區中的電子設備。

相較於國巨原有RC一般型厚膜電阻系列,AF系列能滿足更嚴苛的產品應用,且信賴性極高。

AF系列於今年量產,已獲多家日本及台灣電信設備大廠採用。

目前國巨所開發完成的AF抗硫化電阻,提供全系列0402/0603/0805/1206尺寸,具有高度抗硫化功能。

根據國際規範ASTM的檢驗,國巨的AF系列符合最嚴苛的測試標準,具有絕佳水準的抗硫化功能。

一般而言,硫會從電阻的電極和保護層之間的縫隙進入,與電阻的端電極銀材料化合產生硫化銀,導致整顆電阻成為絕緣體。

為達成抗硫化的目的,部分業者推出採用黃金內電極的抗硫化電阻,然而此種方式的製造成本極高,尤其國際金價又持續上漲,將構成客戶的成本負擔。

有鑑於此,國巨AF系列的內電極添加其他特殊元素,加上產品結構的改變,不僅可大幅提升產品抗硫化能力,並提供極具競爭力之產品價格。

國巨表示:「由於環境污染日益嚴重,終端設備對於抗硫化特性的需求於近兩年日趨明顯,國巨也陸續接到不少客戶的詢問,遂投入抗硫化電阻的研發,並於日前領先其他台系業者推出AF系列,讓客戶擁有日系產品以外更多的選擇。

客戶採用國巨AF 系列電阻,預期將可達到更佳的產品效能及可靠度,滿足顧客終端產品的設計應用需求。

」相較於工業儀表及基地台設備,消費性電子產品一般不具有抗硫化需求,不過,由於某些環境會釋放造成硫化的物質,進而影響電子產品效能,因此位於特殊環境下之消費性電子產品亦需使用抗硫化電阻。

在整體電阻市場中,抗硫化電阻目前所佔的比例較小,然而,為求滿足客戶現在及未來的的所有需求,繼現有的AF系列之後,國巨仍將持續投入抗硫化電阻相關技術的研發,並陸續推出新產品。

贴片厚膜防硫化电阻

Anti-Sulfurated Thick Film Chip Resistor■Scope-This specification applies to all sizes of rectangular-type fixed chip resistors with Ruthenium-base as material.■Features-Special construction to prevent sulfuration in a sulfur containing environment■Construction ■Applications-High-end Computer-Industrial Equipment-Automatic Equipment Controller -Medical Equipment-High-end Multimedia Electronics -Outdoor Electronic Applications■DimensionsType Size (Inch) L (mm)W (mm)T (mm)D1 (mm)D2 (mm)Weight (g) (1000pcs)AS01 0201 0.60±0.03 0.30±0.03 0.23±0.03 0.15±0.05 0.15±0.05 0.150 AS02 0402 1.00±0.05 0.50±0.05 0.35±0.05 0.20±0.10 0.20±0.10 0.620 AS03 0603 1.60±0.10 0.80±0.10 0.45±0.10 0.30±0.20 0.30±0.20 2.042 AS05 0805 2.00±0.10 1.25±0.10 0.50±0.10 0.35±0.20 0.40±0.20 4.368 AS0612063.10±0.10 1.55±0.10 0.55±0.10 0.50±0.25 0.50±0.20 8.947AS10 1210 3.10±0.10 2.60±0.15 0.55±0.10 0.50±0.25 0.50±0.20 15.959 AS0A20105.00±0.10 2.50±0.15 0.55±0.10 0.60±0.25 0.50±0.20 24.241AS12 2512 6.35±0.10 3.10±0.15 0.55±0.10 0.60±0.25 0.50±0.20 39.4481 Alumina Substrate 4 Edge Electrode (NiCr) 7Resistor Layer (RuO 2/Ag)2 Bottom Electrode (Ag) 5 Barrier Layer (Ni)8Primary Overcoat (Glass) 3 Top Electrode (Ag-Pd) 6 External Electrode (Sn) 9Secondary Overcoat (Epoxy)■Part Numbering■Recommend Land Pattern■Soldering ConditionIR Reflow Soldering Wave Soldering (Flow Soldering)(1) Time of IR reflow soldering at maximum temperature point 260°C:10s(2) Time of wave soldering at maximum temperature point 260°C:10s(3) Time of soldering iron at maximum temperature point 410°C:5sTypeA(mm)B(mm)C(mm)AS01 0.30 0.25 0.30AS02 0.50 0.45 0.60AS03 0.90 0.60 0.90AS05 1.20 0.70 1.30AS06 2.00 0.90 1.60AS10 2.00 0.90 2.80AS0A 3.80 0.90 2.80AS12 3.80 1.60 3.50■Standard Electrical SpecificationsOperating Voltage=√(P*R) or Max. operating voltage listed above, whichever is lower. Overload Voltage=2.5*√(P*R) or Max. overload voltage listed above, whichever is lower. ■ Viking is capable of manufacturing the optional spec based on customer’s requirement.■Environmental CharacteristicsRequirementItem±1% and Below ±5% JumperTest MethodTemperature Coefficient of Resistance (T.C.R.) As Spec.JIS-C-5201-1 4.8IEC-60115-1 4.8-55°C~+125°C, 25°C is the reference temperatureShort Time Overload ±(1.0%+0.05Ω) ±(2.0%+0.05Ω)<50mΩJIS-C-5201-1 4.13IEC-60115-1 4.13RCWV*2.5 or Max. Overload voltage whichever is lower for 5 seconds, 2 seconds for high power seriesInsulation Resistance ≥10G JIS-C-5201-1 4.6IEC-60115-1 4.6Max. Overload voltage for 1 minuteEndurance ±(2.0%+0.10Ω) ±(3.0%+0.10Ω)<100mΩJIS-C-5201-1 4.25IEC-60115-1 4.25.170±2°C, RCWV for 1000 hrs with 1.5 hrs “ON” and 0.5 hrs “OFF”Damp Heat with Load ±(2.0%+0.10Ω) ±(3.0%+0.10Ω)<100mΩJIS-C-5201-1 4.2440±2°C, 90~95% R.H., RCWV for 1000 hrs with 1.5 hrs “ON” and 0.5 hrs “OFF”Dry Heat ±(1.0%+0.05Ω) ±(1.5%+0.10Ω)<50mΩJIS-C-5201-1 4.23IEC-60115-1 2.23.2at +125/+155°C for 1000 hrsBending Strength ±(1.0%+0.05Ω) ±(1.0%+0.05Ω)<50mΩJIS-C-5201-1 4.33IEC-60115-1 4.33Bending once for 5 seconds2010, 2512 sizes: 2mm Other sizes: 3mmSolderability 95% min. coverage JIS-C-5201-1 4.17 IEC-60115-1 4.17245±5°C for 3 secondsResistance to Soldering Heat ±(0.5%+0.05Ω) ±(1.0%+0.05Ω)<50mΩJIS-C-5201-1 4.18IEC-60115-1 4.18260±5°C for 10 secondsVoltage Proof No breakdown or flashover JIS-C-5201-1 4.7IEC-60115-1 4.71.42 times Max. Operating Voltage for 1 minuteLeaching Individual leaching area ≦5%Total leaching area ≦ 10%JIS-C-5201-1 4.18IEC-60068-2-58 8.2.1260±5°C for 30 secondsRapid Change of Temperature ±(0.5%+0.05Ω) ±(1.0%+0.05Ω)<50mΩJIS-C-5201-1 4.18IEC-60115-1 4.18-55°C to +125/+155°C, 5 cyclesSulfur Test ±(0.5%+0.05Ω) ±(0.5%+0.05Ω)<50mΩASTM-B-809-953~5ppm H2S, 50±2°C, 91~93% R.H., no power rating for 1000 hrsRCWV(Rated continuous working voltage)=√(P*R) or Max. Operating voltage whichever is lower.■Storage Temperature: 25±3°C; Humidity < 80%RH▓PackagingReel Specifications & Packaging QuantityPaper Tape SpecificationsTypeA(mm)B (mm)W (mm)E (mm)F (mm)P 0 (mm)P 1 (mm)P 2 (mm)ΦD 0 (mm)T(mm)AS01 0.38±0.05 0.68±0.05 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 2.00±0.05 2.00±0.05 1.50+0.1,-00.42±0.20AS02 0.65±0.10 1.15±0.10 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 2.00±0.05 2.00±0.05 1.50+0.1,-00.45±0.10AS03 1.10±0.10 1.90±0.10 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 4.00±0.05 2.00±0.05 1.50+0.1,-00.70±0.10AS05 1.60±0.10 2.40±0.20 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 4.00±0.05 2.00±0.05 1.50+0.1,-00.85±0.10AS06 1.90±0.10 3.50±0.20 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 4.00±0.05 2.00±0.05 1.50+0.1,-00.85±0.10AS10 2.90±0.10 3.50±0.20 8.0±0.20 1.75±0.10 3.50±0.05 4.00±0.10 4.00±0.05 2.00±0.05 1.50+0.1,-00.85±0.10TypePackagingQuantityTape WidthReel Diameter ΦA (mm) ΦB (mm) ΦC (mm) W (mm) T (mm)AS01 Paper 15K 8mm 7 inch178.5±1.560+1/-0 13.0±0.2 9.0±0.5 12.5±0.510K 7 inch 178.5±1.5 60+1/-013.0±0.2 9.0±0.5 12.5±0.520K 10 inch 254±1.0 100±0.5 13.0±0.2 9.5±0.5 13.5±0.5 AS01 AS02Paper40K8mm 13 inch 330±1.0 100±0.5 13.0±0.2 9.5±0.5 13.5±0.55K 7 inch 178.5±1.5 60+1/-0 13.0±0.2 9.0±0.5 12.5±0.510K 10 inch 254±1.0 100±0.5 13.0±0.2 9.5±0.5 13.5±0.5 AS03 AS05 AS06 AS10 Paper20K8mm 13 inch330±1.0100±0.513.0±0.2 9.5±0.5 13.5±0.54K 7 inch 178.5±1.5 60+1/-0 13.0±0.5 13.0±0.5 15.5±0.5AS0A AS12 Embossed 8K 12mm10 inch 250±1.0 62±0.5 13.0±0.5 12.5±0.5 16.5±0.5Top TapeBottom TapeEmbossed Plastic Tape SpecificationsTypeA (mm)B (mm)W (mm)E (mm)F (mm) P 0 (mm) P 1 (mm) P 2 (mm)ΦD 0 (mm)T(mm) AS0A 2.8±0.10 5.5±0.10 12.0±0.30 1.75±0.10 5.5±0.05 4.00±0.10 4.00±0.10 2.00±0.05 1.50+0.1, -0 1.2+0 AS12 3.5±0.10 6.7±0.10 12.0±0.30 1.75±0.105.5±0.054.00±0.104.00±0.102.00±0.05 1.50+0.1, -01.2+0■MarkingNo Marking for 0201 and 0402 Jumper for all: Letter “0”1% for 0805/1206/1210/2010/2512: 4 digits markingExample:Resistance 100Ω 2.2K Ω 10K Ω 49.9K Ω 100K ΩMarking 1000 2201 1002 4992 10035% for 0603/0805/1206/1210/2010/2512: 3 digits marking in E24Example: 101=100Ω 102=1K Ω (1st and 2nd are E24 code and 3rd code is multiplier)E24code10 11 12 13 15 1618 20 22 242730333639434751 56 62 687582911% for 0603: 3 digits marking in E963 digits marking for Example: 14C=13K7Ω 13C=13K3Ω68B=4K99Ω 68X=49.9Ω14C ψD 11.5+0.25,-0Top TapeMarking TableCode E96Code E96Code E96Code E9601100 25178 49316 73562 02102 26182 50324 74576 03105 27187 51332 75590 04107 28191 52340 76604 05110 29196 53348 77619 06113 30200 54357 78634 07115 31205 55365 79649 08118 32210 56374 80665 09121 33215 57383 81681 10124 34221 58392 82698 11127 35226 59402 83715 12130 36232 60412 84732 13133 37237 61422 85750 14137 38243 62432 86768 15140 39249 63442 87787 16143 40255 64453 88806 17147 41261 65464 89825 18150 42267 66475 90845 19154 43274 67487 91866 20158 44280 68499 92887 21162 45287 69511 93909 22165 46294 70523 94931 23169 47301 71536 95953 24174 48309 72549 96976 Code A B C D E F G X YMultiplier100 101 102 103 104 105 106 10-1 10-2。

厚膜片式电阻器硫化机理及失效原因分析

厚膜片式电阻器硫化机理及失效原因分析摘要:随着经济的发展,电源产品的应用逐渐广泛,而其中密封和散热问题是电源产品在生产时需要考虑的重要问题。

目前,通过DC/DC模块来进行电源散热的应用较为广泛,但此种防抖会刀子厚膜片式电阻阻值增大,导致出现故障。

在本文中,笔者将利用DC/DC模块对电阻进行硫化实验,从而分析出电源失效的原因,并且利用扫描电镜以及能谱的分析,从而深入探析导致电阻器的硫化的原因。

关键词:厚膜片式;电阻器;硫化机理;失效原因对存在故障的DC/DC模块进行分析发现,在故障元件中,很多是因为厚膜片式电阻器由于过压或者过功率导致的电阻阻值增大,最终导致开路问题。

在本文中,在进行电路的分析和计算中发现,电阻的电压额降和功率额降能够满足设计要求,同时存在着很大的富余,但这样仍然使得厚膜片式电阻器的损坏程度较高。

一些研究人员认为这是由于厚膜片式电阻器的本身质量存在缺陷,在投入使用后会发生老化现象,但是在进行可靠性实验的过程中没有将这一缺点暴露出来,当投入使用后为什么会出现诸多的问题呢,因此说,厚膜片式电阻器的失效原因仍然有待探索1、电阻硫化产生的原因探析对于电阻硫化的部位,仅仅出现与厚膜片式电阻器上,而对于其他的电阻器例如轴向引线和膜片式电阻器的影响几乎为零。

对出现问题的厚膜片式电阻器进行分析,其中常见的问题是阻值变大或者出现开路问题。

通过利用电镜和能谱对其进行分析,从中发现厚膜片式电阻器的电极存在硫或者硫的化合物,电阻端电极处的能谱分析如下图所示:在DC/DC使用的模块中应用到的硅胶按照A与B的混合比例为1:1进行混合,其中基础的聚合物为含乙烯基的聚二甲基硅氧烷,交联剂选取的是具有较低的分子质量的含氢硅油,在反应中选取的催化剂为铂系催化剂,当两者开始发生交联反应后,便会发生固化,同时在进行交联反应的过程中加入高温条件,能够极大的缩短固化时间,促进反应的进行。

将上述反应产生的硅胶利用微电子材料和元器件分析中心进行分析发现此种方法产生的硅胶成分中没有硫成分的出现,但是这种硅胶存在着多孔问题。

防硫化电阻产品特性

RMS10JT1R5 RMS10JT183 RMS10JT185 RMS10JT152 RMS10JT150 RMS10JT123 RMS10JT123 RMS10JT132 RMS10JT154 RMS10JT150 RMS10JT123 RMS10JT101 RMS10JT122 RMS10JT122 RMS10JT123 RMS10JT201 RMS10JT201 RMS10JT202 RMS10JT202 RMS10JT202 RMS10JT243 RMS10JT242 RMS10JT243 RMS10JT243 RMS10JT243 RMS10JT244 RMS10JT272 RMS10JT244 RMS10JT304 RMS10JT272 RMS10JT2R0 RMS10JT302 RMS10JT2R0 RMS10JT3R0 RMS10JT330 RMS10JT472 RMS10JT475 RMS10JT511 RMS10JT512 RMS10JT512 RMS10JT514 RMS10JT514 RMS10JT514 RMS10JT681 RMS10JT6R8 RMS10JT823 RMS10JT750 RMS10JT512 RMS10JT201 RMS10JT823 RMS10JT912 RMS10JT913 更多防硫化贴片电阻,抗硫化精密电阻,抗硫化低温漂电阻,防腐蚀低温漂电阻,防腐蚀精密电阻 厚膜抗硫化电阻,薄膜抗硫化电阻,高精度抗硫化电阻,抗硫化晶片电阻 欢迎来电洽询深圳市捷比信实业有限公司

功2W

RMS04JT105 RMS04JT131 RMS04JT203 RMS04JT182 RMS04JT203 RMS04JT224 RMS04JT221 RMS04JT221 RMS04JT221 RMS04JT223 RMS04JT224 RMS04JT224 RMS04JT222 RMS04JT223 RMS04JT224 RMS04JT272 RMS04JT302 RMS04JT334 RMS04JT360 RMS04JT432 RMS04JT432 RMS04JT433 RMS04JT5R6 RMS04JT620 RMS04JT682 RMS04JT7R5 RMS04JT7R5 RMS04JT822 RMS04JT8R2 RMS04JT682 RMS06FT10R0 RMS04JT821 RMS06FT10R0 RMS06FT10R0 RMS06FT10R0 RMS04JT912 RMS04JT9R1 RMS06FT1503 RMS06FT1503 RMS06FT1503 RMS06FT1801 RMS06FT1503 RMS06FT1801 RMS06FT33R0 RMS06FT33R0 RMS06FT33R0 RMS06FT33R0 RMS06FT2001 RMS06JT155 RMS06FT3901 RMS06FT4302 RMS06FT4700 RMS06FT4701 RMS06FT47R0 RMS06FT4700 RMS06FT4700 RMS06FT4701 RMS06FT4701 RMS06FT4701

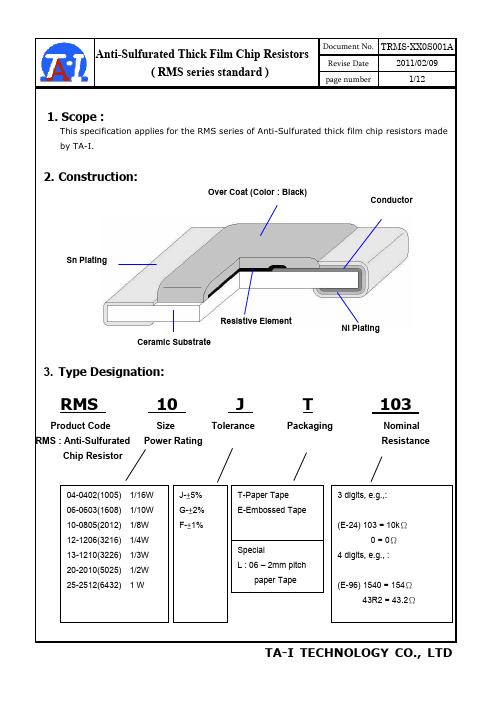

厚膜抗硫化晶片电阻RMS

TA-I TECHNOLOGY CO., LTD

Anti-Sulfurated Thick Film Chip Resistors ( RMS series standard )

Document No. TRMS-XX0S001A Revise Date page number 2011/02/09 2/12

For resistors operated at ambient temperature over 70℃ , power rating shall be derated in accordance with figure 1.

P max.

100

Power ratio ( % )

50

0 -55 50 70 100 155 Ambient Figure 1

Document No. TRMS-XX0S001A Revise Date page number 2011/02/09 3/12

Resistance Range(Ω) F(±1%) E-96&E-24

100Ω ~1MΩ 10Ω≦R<100Ω 1Ω-9.1Ω

Type

G(±2%) E-24

10Ω-10MΩ 1Ω-9.1Ω

Biased Humidity

AEC-Q200-REV C-Test 7 MIL-STD-202 Method 103

1000 hours 85°C/85%RH. Note: Specified conditions: 10% of operating power(not exceeding max working voltage). Measurement at 24±2 hours after test conclusion. 1000 hours TA=70°C at rated power. Measurement at 24±2 hours after test conclusion. Electrical test not required. Inspect device construction, marking and workmanship. Verify physical dimensions to the applicable device detail specification. Note: User(s) and Suppliers spec. Electrical test not required.

厚膜片状电阻硫化的失效机理及预防

厚膜片状电阻硫化的失效机理及预防1. 引言1.1 厚膜片状电阻硫化的意义厚膜片状电阻硫化是电子元器件中常见的一种故障机理,其发生会导致电路性能下降甚至失效。

因此研究厚膜片状电阻硫化失效机理及预防措施对于提高电子元器件的可靠性和稳定性具有重要意义。

了解厚膜片状电阻硫化的失效机理可以帮助工程师更好地设计电子电路,并选择合适的材料和制备技术,从而延长元器件的使用寿命。

在研究电阻硫化失效机理的过程中,可以发现并改进现有的电路设计和制造工艺,提高电子产品的质量和可靠性。

深入探讨厚膜片状电阻硫化的意义不仅有助于解决当前电子元器件的可靠性问题,也对未来电子产品的发展具有重要的指导意义。

1.2 厚膜片状电阻硫化的背景厚膜片状电阻硫化是指在工作中,电阻的电阻值会逐渐增大,从而使整个电路的性能受到影响。

其背景可以追溯到电子器件制造领域,特别是在高温高湿环境下,电阻部件容易发生硫化现象。

硫化会导致电阻的电阻温度系数增大,从而影响电路的稳定性和性能。

目前,厚膜片状电阻硫化已经成为影响电子器件寿命和可靠性的一个重要问题。

解决这一问题,不仅可以提高电子器件的可靠性,还可以减小维护成本和提高生产效率。

对厚膜片状电阻硫化的失效机理进行深入研究,找到有效的预防措施,对于推动电子器件制造技术的发展具有重要意义。

2. 正文2.1 厚膜片状电阻硫化的失效机理厚膜片状电阻硫化的失效机理是指由于环境因素或工作条件的影响,导致电阻元件性能降低或失效的过程。

厚膜片状电阻硫化的失效机理主要包括以下几个方面:1. 电阻膜表面发生氧化在高温高湿环境下,电阻膜表面易受氧化气体侵蚀,形成氧化膜。

氧化膜的形成会影响电阻膜的导电性能,导致电阻值波动或失效。

2. 金属颗粒迁移在电阻膜材料中,金属颗粒可能由于温度变化或电场作用而发生迁移,导致电阻膜中局部电阻值异常波动,甚至出现短路故障。

3. 混合介质进入电阻膜在工作环境中,灰尘、水汽等介质可能渗入电阻膜,影响电阻膜的导电性能,导致电阻值增大或失效。

简述片式厚膜电阻器的典型失效模式、机理及原因

简述片式厚膜电阻器的典型失效模式、机理及原因摘要:首先,本文对片式厚膜电阻器的工艺流程及片式薄膜电阻器薄膜层形成原理进行了简单的介绍;然后;对片式厚膜电阻器典型的失效模式和失效机理进行了总结;最后,通过案例,对片式厚膜电阻器两种典型的失效现象的原因进行了分析,对于相关工作人员了解片式厚膜电阻器的失效原因和机理,从而改善其工艺过程具有一定的参考价值。

关键词:片式厚膜电阻器;工艺流程;形成原理;失效模式;失效机理;失效分析引言近年来,随着电子设备朝短小轻薄的方向发展,片式电阻器行业也得到了迅速的发展,其可靠性问题也引起了人们越来越多的关注。

虽然片式电阻器的工艺流程得到了很大的改善,但当产品投入市场使用时,其失效现象仍时有发生,因此,本文对片式厚膜电阻器的典型失效模式、机理和原因进行了研究,以供相关工作人员参考。

一、片式厚膜电阻器工艺简述片式厚膜电阻器的工艺流程为:在已预制沟槽的陶瓷基板上印刷背电极→ 印刷面电极→ 高温烧结→ 印刷电阻体→ 高温烧结→ 印刷保护玻璃→ 高温烧结→激光调阻→ 印刷保护玻璃→ 印刷标记→ 折条→端电极溅射→折粒→ 电镀镍锡→成品测量→ 筛选→质量一致性检验→ 测试和包装→入库交付。

二、片式薄膜电阻器薄膜层形成原理目前世界上合金薄膜层的制备方法包括离子镀、真空蒸镀和溅射镀膜,其中溅射镀膜主要是离子束溅射。

离子束溅射的方法具有溅射薄膜纯度高、质量好,可溅射金属或者合金,并且多数离子以离子态沉积使得薄膜层与衬底附着力强,采用离子束溅射的优势还包括可以分别精准控制离子源的电流和能量等参数指标。

因此采用离子束溅射方式是目前制备片式薄膜电阻器薄膜层最理想的一种方式。

离子束溅射的原理是让工作气体(Ar气)进入离子束溅射镀膜机中的离子枪中,电离后产生离子流Ar+。

当离子流Ar+经屏栅栅网加速后,持续轰击合金靶材,溅射出的靶材原子飞出靶材后沉积在衬底(基板)上,然后晶粒逐渐生长形成连续的薄膜层。

【CN209249221U】一种抗硫化厚膜晶片电阻【专利】

背景技术 [0002] 晶片电阻又称电子被动元件,通常以银作为电阻两端的电极,但是,在有硫存在的 环境下 ,由 于目 前银电 极表面的 保 护层不能很好的 起到保 护作 用,容易使得银与硫接触生 成硫化银 ,从而发生电阻断路的问题 ,严重影响了晶片电阻的性能 ,降 低了其准确性和稳定 性。

实用新型内容 [0003] 本实用新型的目的在于提供一种抗硫化厚膜晶片电阻,以解决上述背景技术中提 出的问题。 [0004] 为实现上述目的,本实用新型提供如下技术方案:一种抗硫化厚膜晶片电阻,包括 晶片电阻本体和字码层,所述晶片电阻本体的正面喷涂有字码层,且晶片电阻本体包括陶 瓷基板 ,所述陶瓷基板的 顶部和底部分 别印 刷有正面电 极 和背面电 极 ,且陶瓷基板顶端的 中部印 刷有电阻 基体 ,所述正面电 极的 外部铺设有抗硫化层 ,所述电阻 基体的 顶部铺设有 玻璃纤维层,所述玻璃纤维层的顶部铺设有树脂层,所述陶瓷基板的外部设置有保护层,所 述保 护层的 顶部喷 涂有字码层 ,所述正面电 极的 一 侧与电阻 基体的 侧面 相接触 ,且正面电 极与背面电极的数量相等,所述正面电极与背面电极的外部均铺设有抗硫化层。 [0005] 优选的,所述抗硫化层的材质为铁铝合金,且抗硫化层的外部与保护层的内部相 接触。 [0006] 优选的,所述树脂层位于保护层的内部,且树脂层的厚度值大于玻璃纤维层的厚 度值。 [0007] 优选的,所述保护层包括第一保护层和第二保护层,所述第一保护层与抗硫化层 和陶瓷基板的 侧面 相接触 ,且第一保 护层的 外部铺设有第二保 护层 ,所述第二保 护层的 材 质为锡金属。 [0008] 优选的,所述第一保护层与第二保护层的厚度值相同 ,且第一保护层的材质为镍 金属。 [0009] 与现有技术相比,本实用新型的有益效果是: [0010] 1、该抗硫化厚膜晶片电阻,通过设置抗硫化层,可以在晶片电阻使用的过程中,对 晶片电阻本体内部的正面电极和背面电极起到了保护的作用,避免了晶片电阻在有硫存在 的环境下因硫化而发生断路的问题 ,使得电 路能够顺畅运行 ,确保了晶片电阻的性能 ,从而 提高了其准确性和稳定性。 [0011] 2、该抗硫化厚膜晶片电阻 ,通过设置玻璃纤维层和树脂层,可以在晶片电阻使用 的过程中 ,对电阻 基体起到了保护的 作 用,避免了电阻 基体因外部因素的 影响而发生损坏 的问题,从而提高了电阻基体的使用寿命,确保了晶片电阻能够正常平稳的运行。

抗硫化高压贴片电阻

抗硫化高压贴片电阻随着电子元器件的不断发展,抗硫化高压贴片电阻已经成为了电子制造行业中非常重要的一个部分。

抗硫化高压贴片电阻是一种电阻器件,由于其能够承受高压环境、抗硫化性强等优点,被广泛应用于汽车电子、太阳能和风力发电设备、工控设备等领域。

1. 抗硫化性强抗硫化高压贴片电阻使用特殊材料,经过特殊处理使其表面能够承受严酷的硫化环境,从而达到在针对高压环境下的可靠性要求。

2. 高压承受能力强抗硫化高压贴片电阻具有较高的电阻值,能够承受较高的电压,达到了在针对高压设备的可靠性要求。

3. 尺寸小巧抗硫化高压贴片电阻采用贴片式安装,而不用通过半孔安装,可以大大减小产品的体积和重量。

4. 稳定性强抗硫化高压贴片电阻使用高品质的材料,加上高度自动化的生产方式,使其具有较高的稳定性,并且具有优异的性能指标,从而达到使用寿命长久的优点。

1. 汽车电子抗硫化高压贴片电阻在汽车液晶显示屏、开发板、电子汽车电动车、车载电子型号中都扮演着重要角色,因为其能够稳定地工作在各种恶劣的环境条件下。

2. 太阳能和风力发电随着环保意识的增强,太阳能和风力发电的应用越来越广泛。

在这两种发电模式中,抗硫化高压贴片电阻的优点尤为突出,不仅能够应对不同的环境条件,而且能够长时间稳定运行。

3. 工控设备工控系统是各种工业控制下的电器设备,抗硫化高压贴片电阻在汽车、航空、医疗等众多工控系统中都有应用,因为其稳定性和可靠性得到了广泛认可。

三、结语抗硫化高压贴片电阻的出现,不仅提升了电子设备的可靠性,也向我们展示了电子行业不断推陈出新的精神。

未来,抗硫化高压贴片电阻将会有更广泛的应用,为人们带来更加安全、可靠的电子世界。

某电源模块厚膜电阻硫化机理及防护对策

某电源模块厚膜电阻硫化机理及防护对策

杨伟;朱辉;周灿;毛久兵;张润华

【期刊名称】《电子工艺技术》

【年(卷),期】2024(45)1

【摘要】针对本单位某型电子产品内主板的电源模块上的厚膜电阻首次出现硫化的问题,开展了行业现状调研,研究了厚膜电阻硫化机理,分析了电源模块上厚膜电阻硫化的原因。

从器件选型、设计优化、工艺改进三个方面提出了提升电源模块抗硫化能力的防护措施。

重点论述了涂覆三防漆的改善措施,且经工艺验证可行,能够起到提升电源模块防硫化能力的作用。

【总页数】5页(P14-17)

【作者】杨伟;朱辉;周灿;毛久兵;张润华

【作者单位】中国电子科技集团公司第三十研究所

【正文语种】中文

【中图分类】TN606

【相关文献】

1.高压ZnO厚膜压敏电阻的制备及导电机理分析

2.钌基厚膜电阻导电机理的国内外研究状况

3.某机载电子设备中片式厚膜电阻器失效机理分析

4.厚膜片式电阻器硫化机理及失效预防

5.片式厚膜电阻的硫化防护

因版权原因,仅展示原文概要,查看原文内容请购买。

一种防硫化片式厚膜固定电阻器及其制作方法[发明专利]

![一种防硫化片式厚膜固定电阻器及其制作方法[发明专利]](https://img.taocdn.com/s3/m/30e172a66aec0975f46527d3240c844769eaa086.png)

(10)申请公布号(43)申请公布日 (21)申请号 201511002308.0(22)申请日 2015.12.29H01C 7/00(2006.01)H01C 1/142(2006.01)H01C 17/065(2006.01)H01C 17/28(2006.01)(71)申请人株洲宏达电通科技有限公司地址412000 湖南省株洲市天元区渌江路2号(72)发明人赵伟利 刘宏(74)专利代理机构北京润泽恒知识产权代理有限公司 11319代理人吴志勇(54)发明名称一种防硫化片式厚膜固定电阻器及其制作方法(57)摘要本发明公开了一种防硫化片式厚膜固定电阻器及其制作方法。

防硫化片式厚膜固定电阻器,包括陶瓷基片、面电极、背电极、端电极、电阻体、镀锡层、镀镍层、一次玻璃、二次玻璃、位于面电极上的镍铬隔离层。

防硫化片式厚膜固定电阻器的制作方法,采用磁控溅射技术,在制作防硫化片式厚膜固定电阻器时,在印刷二次保护层之前,在面电极上溅射一层镍铬合金,以防止硫化气体从二次保护层与面电极之间缝隙进入后与面电极接触而产生硫化作用。

本发明在银钯面电极上采用磁控溅射技术溅射上一层镍铬合金膜,从而达到片式厚膜固定电阻器防硫化的作用,提高了产品的性能、可靠性及使用寿命。

本发明抗硫化能力强,面电极不容易硫化,制造成本低。

(51)Int.Cl.(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书3页 附图1页CN 105427975 A 2016.03.23C N 105427975A1.一种防硫化片式厚膜固定电阻器,包括陶瓷基片、面电极、背电极、端电极、电阻体、镀锡层、镀镍层、一次玻璃、二次玻璃,其特征是,还包括位于面电极上的镍铬隔离层。

2.根据权利要求1所述的防硫化片式厚膜固定电阻器,其特征是,所述面电极为银钯面电极;镍铬隔离层为采用磁控溅射技术溅射在银钯面电极上的一层镍铬合金膜。

3.根据权利要求1所述的防硫化片式厚膜固定电阻器,其特征是,所述一次玻璃位于电阻体上面,二次玻璃位于一次玻璃上面,所述面电极、背电极、端电极、电阻体均位于陶瓷基片上,镀镍层位于面电极、背电极、端电极的外表面上,镀锡层位于镀镍层外表面上。

电阻硫化试验标准(一)

电阻硫化试验标准(一)电阻硫化试验标准1. 简介电阻硫化试验是一种评估材料抗硫化性能的常用方法,广泛应用于化工、能源等领域。

下面是电阻硫化试验的相关标准规定和要点。

2. 相关标准GB/T 电阻硫化试验方法该标准规定了电阻硫化试验的实施方法和步骤,包括样品准备、试验条件、试验过程、结果评定等内容。

具体要点如下:•样品准备:–样品应符合特定尺寸和形状要求。

–样品表面应清洁干燥,并避免受到其他化学物质的污染。

•试验条件:–试验应在特定温度和湿度条件下进行。

–试验室应保持良好通风,以防止试验结果受到外界因素的干扰。

•试验过程:–样品应被暴露在特定的硫化气氛中,并在一定时间内进行观察。

–试验过程中应定期记录样品的状况,包括外观变化、重量损失等。

•结果评定:–根据样品的外观变化、质量损失等指标,对试验结果进行评定。

–结果应根据标准规定的等级进行分类,并输出相应的评定报告。

ASTM G21-15 电阻硫化试验方法该标准是美国材料与试验协会(ASTM)发布的电阻硫化试验方法,与GB/T 类似,也是对样品在硫化气氛中的性能进行评估。

•该标准要求样品的制备、试验条件、试验过程和结果评定等与GB/T 基本相同,但在具体参数和指标要求上可能有所差异。

3. 应用范围电阻硫化试验主要应用于以下方面:•材料研发:评估材料耐化学环境的能力,指导材料改良和优化设计。

•产品质量控制:对生产工艺和原材料进行监控,确保产品符合标准要求。

•故障分析:通过对故障产品进行电阻硫化试验,找出问题原因,改进产品设计。

4. 注意事项•试验前需对设备进行校准,确保结果准确可靠。

•样品的准备和处理应严格按照标准要求进行,避免实验结果受到污染或样品不合适的影响。

•试验过程中应注意安全,防止硫化气氛对人体造成危害。

•在试验结果评定时,应根据标准规定的等级对样品进行分类,以得出准确的评价。

以上是电阻硫化试验的标准要点和相关注意事项,参考这些标准可确保试验的科学可靠性,并为材料研究和产品质量控制提供可靠依据。

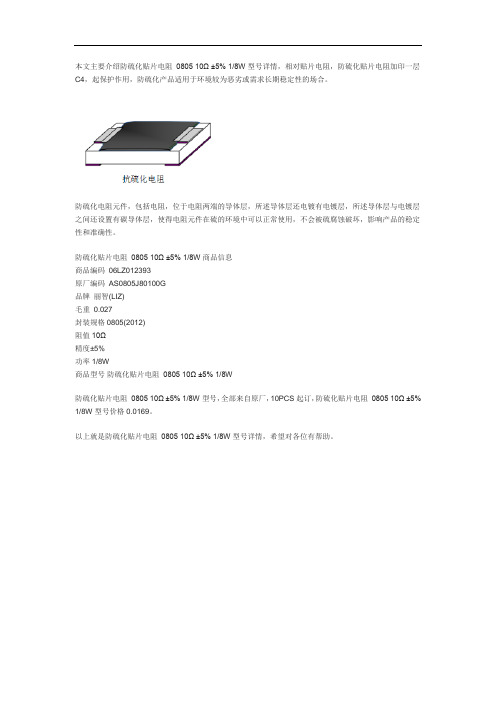

防硫化贴片电阻 0805 10Ω ±5% 18W

本文主要介绍防硫化贴片电阻0805 10Ω ±5% 1/8W型号详情,相对贴片电阻,防硫化贴片电阻加印一层C4,起保护作用,防硫化产品适用于环境较为恶劣或需求长期稳定性的场合。

防硫化电阻元件,包括电阻,位于电阻两端的导体层,所述导体层还电镀有电镀层,所述导体层与电镀层之间还设置有碳导体层,使得电阻元件在硫的环境中可以正常使用,不会被硫腐蚀破坏,影响产品的稳定性和准确性。

防硫化贴片电阻0805 10Ω ±5% 1/8W商品信息

商品编码06LZ012393

原厂编码AS0805J80100G

品牌丽智(LIZ)

毛重0.027

封装规格0805(2012)

阻值10Ω

精度±5%

功率1/8W

商品型号防硫化贴片电阻0805 10Ω ±5% 1/8W

防硫化贴片电阻0805 10Ω ±5% 1/8W型号,全部来自原厂,10PCS起订,防硫化贴片电阻0805 10Ω ±5% 1/8W型号价格0.0169。

以上就是防硫化贴片电阻0805 10Ω ±5% 1/8W型号详情,希望对各位有帮助。

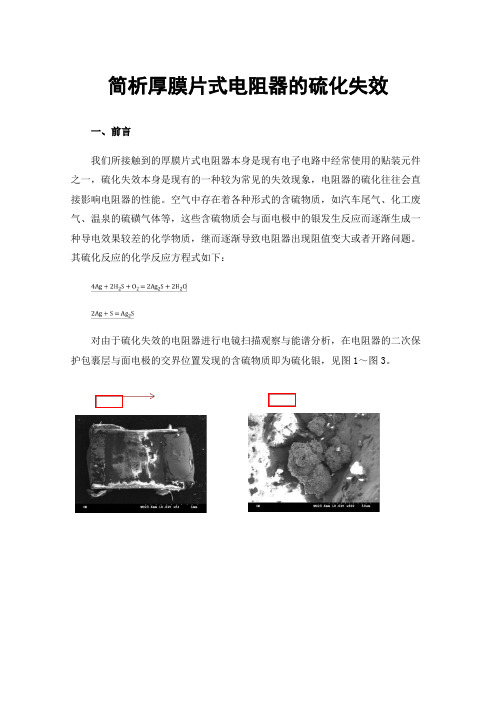

简析厚膜片式电阻器的硫化失效

简析厚膜片式电阻器的硫化失效一、前言我们所接触到的厚膜片式电阻器本身是现有电子电路中经常使用的贴装元件之一,硫化失效本身是现有的一种较为常见的失效现象,电阻器的硫化往往会直接影响电阻器的性能。

空气中存在着各种形式的含硫物质,如汽车尾气、化工废气、温泉的硫磺气体等,这些含硫物质会与面电极中的银发生反应而逐渐生成一种导电效果较差的化学物质,继而逐渐导致电阻器出现阻值变大或者开路问题。

其硫化反应的化学反应方程式如下:对由于硫化失效的电阻器进行电镜扫描观察与能谱分析,在电阻器的二次保护包裹层与面电极的交界位置发现的含硫物质即为硫化银,见图1~图3。

图1硫化失效的电阻器SEM形貌图2电阻器硫化失效生成硫化银SEM形貌图3图2方框所示区域的能谱分析结果上图纸中所显示的是电阻器发生硫化失效后的硫化银形貌以及能谱谱图,电阻器发生硫化位置中的碳、硅元素是其表面所附着硅胶的构成成分,银元素为面电极材料,只有硫元素属于外来成分。

二、制造工艺与结构简介电阻器的硫化失效与其工艺、结构以及使用环境密切相关。

在对厚膜片式电阻器硫化失效展开分析前,首先需要对它的生产工艺与结构有一定的认识。

厚膜片式电阻器的传统制造工艺如下:基材背导、正导印刷→导体烧结→电阻体印刷、烧结→一次玻璃保护层印刷、烧结→刻沟槽调整电阻值→二次玻璃保护层印刷、烧结→标识字符印刷、烧结→拆条→侧导→拆粒→电镀→测试→包装。

厚膜片式电阻器的端电极一般包括内、中、外三层电极结构,其典型结构示意图见图4。

其中,内电极还分为面电极(银钯材料Ag/Pd)、背电极(银浆料Ag)和侧电极(镍铬合金Ni/Cr);中间电极为电镀镍Ni;外部电极为电镀锡Sn。

图4厚膜片式电阻器的结构示意图三、硫化失效机理厚膜片式电阻器的二次保护包裹层与内部电极的交接处本身就是相对薄弱的环节。

当外界环境存在含硫物质时,含硫物质可以通过薄弱环节渗透至面电极中,导致该处面电极发生质变(即银元素发生硫化反应)逐渐生成一种导电效果较差的物质,继而导致电阻值逐渐增大。

厚膜电阻硫化

空气中的硫---电阻杀手有一批现场仪表在某化工厂使用一年后,仪表纷纷出现故障。

经分析发现仪表中使用的厚膜贴片电阻阻值变大了,甚至变成开路了。

把失效的电阻放到显微镜下观察,可以发现电阻电极边缘出现了黑色结晶物质,进一步分析成分发现,黑色物质是硫化银晶体。

原来电阻被来自空气中的硫给腐蚀了。

(电极边缘的硫化银晶体光颉供图)那么这个过程是怎样发生的呢。

通常厚膜电阻的结如下:(图片风华高科)其中面电极是连接二氧化钌电阻体和焊接端头用的内部电极。

这种电极一般是银钯合金。

由于电阻表面的二次保护层和焊接端头不是严丝合缝的。

导致面电极部分暴露在空气中。

因此当空气中含有大量硫化气体时,银被硫化物反应成硫化银。

由于硫化银不导电,所以随着电阻被硫化,电阻值逐渐增大,直至最终成为开路。

实际上,并非只有用在化工厂的电阻会被硫化,在矿业、火力发电厂中的电阻同样存在被硫化的危险,甚至在某些场合仅仅因为在封闭环境中使用了含硫的橡胶、油也会导致在高温下释放的硫导致电阻硫化。

因此汽车电子中也逐渐开始重视电阻的硫化。

为了防止电阻的硫化人们开始进行抗硫化电阻的研制。

一般说来,薄膜电阻是由镍铬合金或氮化钽制成,这种薄膜电阻中不含银,所以天生就具有良好的抗硫化能力。

所以一般而言,抗硫化电阻常常指的是厚膜电阻。

厚膜电阻的抗硫化设计一般采用调整面电极成分和调整厚膜电阻结构的方法进行。

面电极是银钯合金,提高钯的含量可以增强抗硫化性能。

但是增加钯后银钯合金的熔点会升高,会对工艺产生一定影响。

所以目前主要生产抗硫化电阻的厂家都在调整电阻结构上下足了功夫。

防止面电极直接暴露在空气中是目前通过调整电阻结构来实现抗硫化设计的主要方法。

这种方法是在面电极上再使用一种不易被腐蚀的材料做成一个保护性中间层。

中间层填补了二次保护膜和焊接端头之间的空隙,以避免面电极直接暴露。

最常见的一种结构是采用金质材料做中间层。

如下为AAC公司出品的抗硫化电阻结构。

如图所示,在内部的面电极(图中为Inner Electrode)外部使用了金质导电层作为面电极的保护层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厚膜电阻硫化

Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

空气中的硫---电阻杀手

有一批现场仪表在某化工厂使用一年后,仪表纷纷出现故障。

经分析发现仪表中使用的厚膜贴片电阻阻值变大了,甚至变成开路了。

把失效的电阻放到显微镜下观察,可以发现电阻电极边缘出现了黑色结晶物质,进一步分析成分发现,黑色物质是硫化银晶体。

原来电阻被来自空气中的硫给腐蚀了。

(电极边缘的硫化银晶体光颉供图)

那么这个过程是怎样发生的呢。

通常厚膜电阻的结如下:

(图片来源:风华高科)

其中面电极是连接二氧化钌电阻体和焊接端头用的内部电极。

这种电极一般是银钯合金。

由于电阻表面的二次保护层和焊接端头不是严丝合缝的。

导致面电极部分暴露在空气中。

因此当空气中含有大量硫化气体时,银被硫化物反应成硫化银。

由于硫化银不导电,所以随着电阻被硫化,电阻值逐渐增大,直至最终成为开路。

实际上,并非只有用在化工厂的电阻会被硫化,在矿业、火力发电厂中的电阻同样存在被硫化的危险,甚至在某些场合仅仅因为在封闭环境中使用了含硫的橡胶、油也会导致在高温下释放的硫导致电阻硫化。

因此汽车电子中也逐渐开始重视电阻的硫化。

为了防止电阻的硫化人们开始进行抗硫化电阻的研制。

一般说来,薄膜电阻是由镍铬合金或氮化钽制成,这种薄膜电阻中不含银,所以天生就具有良好的抗硫化能力。

所以一般而言,抗硫化电阻常常指的是厚膜电阻。

厚膜电阻的抗硫化设计一般采用调整面电极成分和调整厚膜电阻结构的方法进行。

面电极是银钯合金,提高钯的含量可以增强抗硫化性能。

但是增加钯后银钯合金的熔点会升高,会对工艺产生一定影响。

所以目前主要生产抗硫化电阻的厂家都在调整电阻结构上下足了功夫。

防止面电极直接暴露在空气中是目前通过调整电阻结构来实现抗硫化设计的主要方法。

这种方法是在面电极上再使用一种不易被腐蚀的材料做成一个保护性中间层。

中间层填补了二次保护膜和焊接端头之间的空隙,以避免面电极直接暴露。

最常见的一种结构是采用金质材料做中间层。

如下为AAC公司出品的抗硫化电阻结构。

如图所示,在内部的面电极(图中为Inner Electrode)外部使用了金质导电层作为面电极的保护层。

由于金属于贵金属所以这种抗硫化电阻的成本比较高。

为了降低成本,电阻厂商在这层中间保护层成分上开始想办法,比如而Rohm公司的抗硫化电阻是用特殊的树脂材料代替金,另外一些公司则根据自己技术、工艺的特点使用镍铬作为金的替代品。

而风华高科在结构上不仅采用了中间层保护面电极,而且还改进工艺,将焊接端头包裹住二次保护膜的边缘,以防止内部电极的暴露。

目前抗硫化电阻价格较普通厚膜电阻要昂贵,一般抗硫化电阻用于前文所述的化工、矿业、火力发电、汽车电子外,还用于某些对可靠性要求严格的高端应用中,如电信等行业。