发动机机体的温度场分析.

汽油发动机机体强度和缸套变形分析

汽油发动机机体强度和缸套变形分析作者:王艳军崔权张小矛来源:《计算机辅助工程》2013年第05期摘要:对某发动机机体及其缸套进行热传导计算,得到其在全速全负荷稳态工况下的温度场分布;评价其温度场分布的合理性并以此为边界条件进行机体热强度分析.计算机体和缸套在预紧力工况、温度载荷工况以及燃气爆发压力工况下的变形和强度.采用傅里叶展开法处理得到缸套的各阶次变形情况,并通过各阶次变形评价指标评价缸套.关键词:汽油机;缸套;变形;热传导;有限元中图分类号: U464.171; TB151.1文献标志码: B收稿日期: 2013[KG*9〗08[KG*9〗05作者简介:王艳军(1984—),男,山西忻州人,硕士,研究方向为有限元分析及NVH,(Email)wangyanjun@0引言机体是发动机最主要的部件之一,是发动机的骨架,其上安装着各种子系统部件和其他必要的附属设备,在发动机工作过程中机体要承受可燃混合气燃烧所产生的热负荷冲击、曲柄连杆机构高速运动所产生的各种载荷以及部件之间相对运动所产生的摩擦与磨损[13];整个发动机系统工作过程中所产生的各种激振力最终都以不同的形式和路径传递并作用在机体上,势必要求气缸套有足够的强度和刚度,并且在工作时不致于有太大的变形.气缸套还承受活塞的侧向力,活塞在其表面做高速运动,使气缸套内壁受到强烈的摩擦.所以,在设计缸套时要提高其刚度和耐磨性,减少安装变形和热变形,防止出现拉缸等问题.[45]有限元结构分析方法是非常成熟和实用的分析方法之一,在发动机相关零部件设计分析过程中得到很好的推广,可大大提高计算效率,为工程开发节省大量时间.本文以某发动机的机体和缸套为研究对象,考察机体设计中的强度和缸套变形情况.1气缸套温度场计算1.1有限元模型的建立有限元分析模型主要包括机体、缸套(铸铁)、缸盖、气缸垫、主轴承盖以及各零件之间的固定螺栓等,见图1.为正确模拟各零件之间的接触关系,采用面面接触单元模拟零件之间的接触表面.此分析中的接触对主要包括:气缸垫分别与机体及缸盖、机体与主轴承盖、缸盖与缸盖螺栓、主轴承盖与主轴承盖螺栓等.其中,垫片单元采用Abaqus提供的专业Gasket单元,赋予其真实测试的垫片加载卸载曲线,可准确模拟发动机运行过程中垫片的密封功能,使得整机模型仿真更贴近实际情况.图 1有限元模型在采用有限元法求解受力问题时,为防止出现刚体位移,必须对模型施加约束条件.根据圣维南原理,约束对离其较远的地方影响较小,因此在引入约束时既要保证消除模型的刚体位移,又要对计算结果的精确性影响较小.本文主要关注机体缸套的受力变形,可在缸盖顶面上选若干点约束1,2,3自由度.该约束方式只会影响到缸盖顶面附近的计算结果,不会影响机体以下的计算结果,可得到较为合理的计算结果.1.2机体和缸套温度场的计算导热问题的常见边界条件有以下3类.(1)规定边界上的温度值,称为第一类边界条件.温度与时间的关系式为tw=f1(τ),τ>0(1)(2)规定边界上的热流密度值,称为第二类边界条件.热流密度与时间的关系式为-λ(tn)w=f2(τ),τ>0(2)式中:n为边界面的法线方向.(3)规定边界上物体与周围流体间的表面传热系数h和周围流体的温度tf,称为第三类边界条件.第三类边界条件可表示为-λ(tn)w=h(tw-tf)(3)机体的温度场计算主要采用第一类边界条件和第三类边界条件.第一类边界条件可在Abaqus中直接施加,而第三类边界条件由CFD软件计算得到,并通过其与Abaqus的接口映射到有限元网格模型上,然后利用热传导计算得到机体和缸套的温度场分布.1.3热传导计算结果分析通过热传导计算,可得到机体和缸套温度场结果(见图2).缸套内壁的最高温度出现在其上部区域(即机体两缸缸肩处).这是因为发动机正常工作时,在燃气燃烧的同时将热量传递给机体,缸套内壁上部区域直接与高温燃气接触,吸收热量较多,且此处没有冷却水道,致使冷却情况较差;缸套内壁从上往下温度依次降低.该温度场分布情况比较合理,低于材料许用温度极限.图 2机体温度场结果2机体强度分析通过热机械耦合计算结果可知,轴承座交变应力和平均应力都较大,在进行高周疲劳计算后可知,该处安全因数均远小于1.5,须进行优化加强,轴承座安全因数和应力情况见图3.通风孔处虽然交变应力和平均应力均较小,但进行疲劳计算后发现,该处安全因数还是小于设计要求值1.5,须加大该处圆角,通风孔安全因数和应力情况见图4.3气缸套变形分析3.1冷装配工况下的缸套偏心量分析缸盖在未装配时和装配好后其缸套的失圆度情况是不同的,缸盖螺栓拧紧后,在缸盖螺栓预紧力的作用力下,缸套会产生一定的变形,缸套变形云图见图5.可知,缸套整体体现为倾斜的变形姿态,缸套内壁均出现“两头粗,中间细”的变形,且最大变形出现在缸套顶部以下几毫米的位置.该现象主要与缸盖螺栓搭子在机体上的布置方式有关.图 3轴承座安全因数和应力情况图 4通风孔安全因数和应力情况图 5缸套变形云图本文工况分析的是缸盖螺栓预紧力对缸套变形的影响.为更好地评判气缸套的变形,在气缸套的内孔表面从上到下选取6个截面,其中4个截面距机体顶面的距离分别为8,40,71和98 mm,每个截面上有100个节点.取各个截面上各个节点的径向变形数值进行后处理,在柱坐标系下可以清晰看出不同高度截面偏心情况,见图6,可知,缸套不同截面高度均出现不同程度的偏心量,主要是由于机体进排气两侧刚度不一致导致的.如果偏移量太大,且偏向主推力面,可能会导致活塞与缸套摩擦较大,严重时可能会出现拉缸现象.图 6不同高度截面偏心情况3.2缸套变形傅里叶变换分析为研究缸套变形与其影响因素之间的关系,针对第一缸缸套,采用傅里叶展开的方法将缸套变形各阶次分离,并通过各阶次变形的评价指标对其进行评价,找出不符合设计要求的各阶次变形,并对相应的影响因素提出改进措施.通过研究发现,缸套变形的2阶、3阶、4阶变形占主导地位.2阶主要反映的是缸套的加工变形,3阶、4阶主要反映的是螺栓预紧力对缸套的影响.缸套变形进行傅里叶展开后的各阶次变形见图7.图 7缸套各阶次变形缸套轴向截面各阶次变形(沿缸套高度方向)见图8.图 8缸套轴向截面各阶次变形(沿缸套高度方向)由图8可知,2阶、3阶、4阶对缸套变形的贡献量都较大;阶次越高,变形量越小,符合缸套变形的一般规律.第4阶次变形量稍大,缸套的其余阶变形量均满足设计要求,应重点关注缸盖螺栓搭子的布置.4结论通过对机体和缸套的温度场计算,以及缸套的变形分析,得到以下结论.(1)缸套的最高温度出现在两缸之间的缸肩位置,且温度在缸套的轴线方向从上到下呈梯形分布,上部温度梯度变化大于下部.(2)在螺栓预紧力工况下的缸套变形呈哑铃形变形(即两头粗、中间细),且上部变形大于下部,中间则变形较小.(3)施加温度载荷后,缸套的变形情况有很大的差别.主要是因为温度载荷引起的热膨胀使缸套截面径向变形变大,比机械负荷引起的变形要大得多,因此温度载荷对缸套变形的影响很大.(4)通过用傅里叶展开的方法将缸套变形分解为各阶次变形,发现第一缸缸套第4阶变形量稍大,应更改螺栓搭子位置将其消除.参考文献:[1]李俊宝,李衍,杨庆佛. 柴油机缸体振动响应分析与结构修改[J]. 内燃机学报, 1997,5(2): 1315.[2]廖日东,左正兴,邹文胜. 对高速大功率柴油机用气缸盖机械负荷有限元分析边界条件施加方式的探讨[J]. 兵工学报, 2001, 22(1): 1619.[3]王虎. 内燃机缸套失圆研究[D]. 合肥:合肥工业大学, 2010.[4]张海英,杜发荣,范小彬,等. XN2110型柴油机机体的刚度和强度优化设计[J]. 拖拉机与农用运输车, 2002(7): 1113.[5]姚美琴. 活塞力激励下的多缸内燃机机体结构振动响应分析[J]. 山西煤炭, 2005(3):5660.。

3、活塞的温度场分析说明

一、某475汽油机活塞温度场分析*由于该活塞的对称性,只建立活塞的1/4模型*安装patran时,如果没有选择全部安装,就可能没有热分析模块,可以自行完成前面的连杆受拉工况的受力分析来替代该练习。

1.新生成一个数据库并命名为mypiston.dbFile/New Database…New Database NameNew Model PreferenceTolerance Default2. 读入用UG建好的曲轴的CAD几何模型单击fileFile----import点击右侧菜单:再点击:Model unitOveride选择:在左侧图框,选择读入的文件选择475piston.xmt_txt,这是用Ug建立的连杆CAD模型,也可以用Pro/E建立)2、选择分析类型,默认的是结构强度分析,改为热分析Preference------Analysis (将analysis type改为thermal)-----Ok3、选择视图,观察活塞,用实体显示。

该曲轴就相当于第一个练习中完成的几何G eometry4、下面划分单元Finite ElementsAction:Object:Type:Elem shapetopologySolid Listt点击5、选择视图,观察活塞单元,用实体显示。

6、创建材料铝硅合金MaterialsAction:Object:Method:Material Name:Thermal conductivity:只需输入导热系数,其他不用管单位制不是国际单位制,而是mm-ton-s单位制7、创建单元属性PropertiesAction:DimensionProperty Set Name:在Imput Properties框中,单击Materials Name数据框。

所有已选的有效的材料特性将出现在Materials Property Sets列表框中。

从列表中选择合适的材料。

在Materials Name数据框中,将出现带前缀“m:”的所选材料的名称。

高温环境下航空发动机涡轮叶片的温度场分析

高温环境下航空发动机涡轮叶片的温度场分析在航空发动机的运作过程中,高温环境对涡轮叶片的影响是不可忽视的。

因为涡轮叶片是发动机中非常重要的部件,直接关系到发动机的效率和可靠性。

涡轮叶片的温度分布情况对于航空发动机的研发和生产都有着非常重要的作用,在此,我们将从温度场的角度来分析高温环境下航空发动机涡轮叶片的情况。

涡轮叶片的结构特点涡轮叶片是一种模拟风力机上的风轮叶片的整流叶片,其结构分为叶盘、叶片和平台三部分。

叶片是涡轮叶片中的最主要部分,其形状和大小决定着涡轮叶片功率和效率的大小。

在航空发动机使用中,叶片材料必须具有承受高温氧化腐蚀的特性,通常是镍基合金或钴基合金。

涡轮叶片的材质以及结构的设计直接决定了其温度分布情况,在高温环境下需要做出特殊设计来减少温度梯度和热膨胀带来的不良影响。

高温环境下的涡轮叶片温度场分析涡轮叶片需要承受的温度非常高,由于发动机的工况复杂,涡轮叶片表面温度不是非常均匀。

要想减少涡轮叶片表面温度分布不均匀以及热膨胀效应带来的不良影响,需要对涡轮叶片的温度场进行分析。

涡轮叶片温度场分析可以采用有限元方法来求解,在有限元计算程序中,将叶片的表面覆盖上网格点进行离散化处理,然后依据导热方程,通过对网格点上的热通量和修正热导率的分析,来计算出涡轮叶片表面的温度分布情况。

在高温环境下,涡轮叶片的材料受到高温氧化腐蚀的影响,会导致其材质发生氧化变质,从而加速了材料的老化,对其力学性能和热传导性能都会产生不利影响。

针对这种情况,涡轮叶片通常采用多孔材质作为热屏障来减少温度梯度,以及提高其抗氧化、抗腐蚀能力。

涡轮叶片热屏障材料的特性由于航空发动机使用的高温环境非常严酷,涡轮叶片的材质需要具备一定的特性和优势,以保证其能够在这种条件下正常使用。

其中,热屏障材料是涡轮叶片中非常重要的一部分,其主要作用是减少涡轮叶片表面温度梯度,减轻热膨胀效应,同时提高其抗氧化、抗腐蚀能力。

常用的热屏障材料有:氧化铝、二氧化硅、氧化钇等。

机械工程中的温度场与应力场分析

机械工程中的温度场与应力场分析机械工程是一门应用学科,研究机械结构的设计、制造和维护等方面的知识。

而在机械工程中,温度场与应力场分析是非常重要的一部分,它们直接影响着机械结构的性能和寿命。

本文将介绍机械工程中的温度场与应力场分析,探讨其原理、应用以及相关技术。

一、温度场分析1. 温度场的定义与意义温度场是指在空间中不同位置的温度分布情况。

在机械工程中,温度场对于材料的热胀冷缩、热变形以及热应力等方面的影响非常重要。

通过对温度场的分析,可以确定机械结构在不同温度条件下的性能,进而进行合理的设计和优化。

2. 温度场分析的方法温度场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的热传导方程求解技术,如分析法、二维和三维有限元法等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到温度场的分布情况。

3. 温度场分析的应用温度场分析在机械工程中有着广泛的应用。

例如,在锻造、焊接、铸造等工艺过程中,温度场分析可以帮助工程师确定材料的热历史,预测材料的变形情况,从而指导工艺参数的选择。

此外,在机械结构的设计中,温度场分析可以帮助工程师确定合理的材料选择、结构改进,提升机械结构的耐高温性能。

二、应力场分析1. 应力场的定义与意义应力场是指在机械结构内部不同位置的应力状态。

应力是材料内部的力学性质,对于机械结构的强度、刚度、耐久性等方面具有重要影响。

通过对应力场的分析,可以确定机械结构在工作载荷下的应力分布情况,进而进行合理的设计和优化。

2. 应力场分析的方法应力场分析可以通过数学建模和计算机仿真两种方法进行。

数学建模方法包括一些传统的力学方程求解技术,如静力学、弹性力学等。

计算机仿真方法则是通过建立数学模型,并运用计算机软件进行数值计算,得到应力场的分布情况。

3. 应力场分析的应用应力场分析在机械工程中具有广泛的应用。

例如,在机械结构的设计中,应力场分析可以帮助工程师确定机械结构的合理尺寸、形状和材料,确保机械结构在工作载荷下不会发生失效。

基于AnsysWorkbench雅阁ISG温度场仿真分析

基于AnsysWorkbench雅阁ISG温度场仿真分析本文基于Ansys Workbench对雅阁ISG的温度场进行了仿真分析。

ISG是内燃机启动器和发电机的组合装置,也称为轴承式起动机(Starter Generator,简称SG),是目前汽车发动机的“绿色”起动技术之一。

首先,我们需要构建ISG的三维模型,并设置ISG工作时的工况条件,包括工作电流、转速等。

然后,我们将模型导入Ansys Workbench中,通过选择热传导法,建立ISG的温度场分析。

在分析过程中,我们可以将ISG的温度场分为静态和动态两种情况进行分析。

其中,静态分析主要用于分析ISG在静止状态下的温度分布情况,而动态分析则可以直观地反映ISG在工作状态下的温度场分布情况。

通过静态分析,我们可以发现ISG在不同位置的温度分布存在一定的差异。

其中,发电机部分温度分布状态相对均匀,而起动机部分温度分布则表现出较强的集中性,这主要是由于起动机部分工作时电磁场的分布差异所导致的。

而通过动态分析,我们可以得知ISG在不同工作状态下的温度分布情况也会有所不同。

例如,在高负载状态下,ISG的温度分布相对均匀而稳定,在低负载状态下则出现温度分布的不均匀性。

最后,我们可以对ISG的改进进行模拟分析,以寻找最优的改进方案。

例如,可以通过对ISG内部的散热结构进行优化设计,以提高ISG的散热效率并减少温度的集中分布。

综上所述,通过Ansys Workbench的仿真分析,我们可以深入研究ISG的温度场分布情况,并寻找最优的改进方案,以提高ISG的效率和稳定性。

此外,在ISG使用过程中,温度对于ISG的运行状态有着重要的影响。

温度过高会导致ISG内部元件的热膨胀而失去原本的机械性能,从而导致ISG的故障或损坏,进一步影响到整个发动机的运行状态。

因此,在ISG的设计过程中,需要考虑机械结构和散热系统的优化,以确保其能够承受各种环境下的温度影响而稳定运行。

汽油发动机结构件的热分析

2 和热 应 力 云 图 ( 3 。 ) 图 )

缸盖 结构 是一个包含不规则进气 道、 气道 、 排 燃烧 面、 复 杂水道 、 油道以及加强筋 、 栓连接 、 气排气连 接等不规 则 螺 进

凸 台 的复 杂 实 体 . 略掉 局 部 对 结 构 刚 度 影 响 不 大 的 小 孔 、 忽 小

换 热系数 H单位 :/ Z) 环境温度 T w( K ; m 单位 : K

一 _ 口口口 一 衄口口

S 日 O 8 9 : i ‘ 0

13 计 算 分 析 结 果 .

经 过 A S S的计算分 析 , 出了缸盖 的温度场 云 图( NY 得 图

1 缸 盖结构 热分析

11 缸 盖 结 构 有 限元 模 型 .

盖、 机体 与活塞 的结构特点 , 参考 文献 资料 , 确定结构各部位 的环境 温度和换 热 系数 , 用 A Y 软件 先计算各部件结构 的温度 分 采 NS S

布, 再计算各部件结构 的热应力 , 热分析计 算结果 为发动机结构强度设计提 供 了依据 。

关键词 : 动机 : 发 温度 ; 分析 热 中 图分 类 号 :K 0 T4 文献标识码 : A 文章 编 号 :6 2 5 5 2 0 1 — 0 5 0 1 7 — 4 X( 0 8)1 0 1 — 3

力较小。

23 计算结果分析 . 经 过 A S S的计算 分析 , NY 得出 了缸体 的温度 场云 图( 图 6 和热应力 云图( 7 。 ) 图 ) 从 图 6看出 : 机体 的温度分布从上而下逐渐降低 , 面温 顶

度 最高 , 下部 的温度 比较均匀 。机体两缸连接处缺少冷却 , 温

面, 根据结构尺寸进行实体建模 , 采用热分析单元 S LD 7 O I 8 进 行有限元 网格划分 , 得到结构有 限元模型如图 1 所示 。

ABAQUS在汽车工业的应用

ABAQUS在汽车工业的应用整车分析:有限元模型包含各种零件,采用三维梁单元、壳单元、实体单元构成:重力荷载下的底盘的应力分刹车制动时底盘的应力分布:布:在不平整的路面上行驶——子结构:发动机方面的分析:Abaqus因其强大、精确和灵活的接触功能享有盛名,并可以对各种耦合场进行精确的模拟。

曲柄连杆机构—发动机连杆强度分析:下图是奇瑞公司的发动机连杆有限元模型,对大量非线性和多工况的内容进行了分析。

曲柄连杆机构—曲轴孔扭曲的分析:下图是GM汽车公司的曲轴孔扭曲的有限元模型及计算结果。

曲柄连杆机构—曲柄连杆机构的模拟:Abaqus独特的CONNECTOR单元可以模拟复杂的机构运动,部件可以是刚体也可以是变形体。

下图是上海内燃机研究所的曲柄连杆机构有限元模型及计算结果。

进排气系统—复合材料进气歧管强度分析:利用Abaqus与MOLDFLOW接口,得到复合材料进气歧管准确的材料本构关系,然后进行强度分析。

进排气系统—排气歧管的热应力分析:采用流固耦合分析方法,计算排气歧管的温度场和热应力。

下图是奇瑞公司的实机运行过程中发生裂纹的排气歧管模型,计算后提出了新的合理方案。

进排气系统—消音器声固耦合分析:进排气系统是汽车噪声的重要来源,采用Abaqus完全或顺序声固耦合分析,可以得到其中的声压分布,为发动机的降噪设计提供依据。

机体系统—机体模态分析:Abaqus中的Lanczos求解器可以快速准确的进行特征值提取,同时AMS求解器可以解决大规模模型的问题。

机体系统—缸体及轴承盖装配体应力分析:Abaqus采用其独有的子模型功能,方便的对总体模型进行局部细化,得到局部的详细的应力分布,为改进设计提供依据。

机体系统—缸体温度场分析:下图是利用Abaqus对发动机内的热固耦合进行分析的结果。

世界著名的发动机公司如AVL均采用Abaqus做为其产品的分析工具。

机体系统—缸盖温度场分析:采用流固耦合方法计算缸盖的温度场分布。

温度场分析理论总结

温度场分析理论总结温度场分析理论是研究温度分布和传热的一种方法,广泛应用于工程领域,对于设计和优化热传导设备和系统具有重要意义。

本文将对温度场分析理论进行总结,包括温度场分析的基本原理、常见的温度场分析方法以及其应用领域和发展趋势。

温度场分析的基本原理是通过对传热方程的求解,得到系统内不同位置上的温度分布。

传热方程一般为热传导方程,描述了热量在系统中的传递过程。

根据热传导方程,可以得到温度场的分布情况,并通过对温度场进行求解,得到系统内不同位置上的温度值。

常见的温度场分析方法包括解析解法和数值解法。

解析解法是通过解析求解热传导方程,得到温度场的解析表达式。

这种方法通常适用于简单的几何形状和边界条件的情况,可以快速得到温度场分布。

但对于复杂的几何形状和边界条件的情况,解析解法往往无法得到解析表达式,需要使用数值解法进行求解。

数值解法是通过将区域离散化为有限的网格,将热传导方程离散化为一组代数方程,并通过迭代方法求解这些方程,得到温度场分布。

常见的数值解法包括有限差分法、有限元法和边界元法等。

有限差分法是将区域划分为有限个节点,并在每个节点上近似热传导方程的导数,从而得到一组代数方程。

有限元法和边界元法则是将区域划分为有限个单元,通过对单元内部的温度进行逼近,得到温度场的数值解。

温度场分析理论广泛应用于工程领域,对于设计和优化热传导设备和系统具有重要意义。

比如,在电子器件的散热设计中,通过对温度场的分析,可以评估器件的散热性能,优化散热结构,提高器件的工作效率和寿命。

在热处理过程的温度控制中,通过对温度场的分析,可以控制加热行程和时间,保证材料达到所需的热处理效果。

在建筑空调系统的设计中,通过对温度场的分析,可以确定合理的风流设计,提高空调系统的能效。

温度场分析理论的发展趋势主要体现在以下几个方面。

首先,随着计算机技术的快速发展,数值解法在温度场分析中的应用越来越广泛。

计算机能够快速进行大量数据的计算和处理,大大提高了温度场分析的效率和精度。

航空发动机温度场分析

航空发动机温度场分析航空发动机是飞机的核心部件之一,它的工作温度一旦超出允许范围就会导致发动机的损坏或故障。

因此,对航空发动机温度场进行分析,优化发动机的工作状态,具有极其重要的意义。

航空发动机的工作原理航空发动机是将化学能转化为动力能的机械装置。

发动机内部燃烧室的燃烧产生高温高压气体,推动涡轮转动,进而推动飞机前进。

因此,发动机的温度是非常关键的。

如果过热或者过冷,都会影响发动机的正常工作。

温度场的分析方法对于发动机的温度场分析,需要通过数学建模来进行。

结合现代计算机软件的强大功能,在设计时就可以对温度场进行模拟和预测。

一般采用的方法包括有限元分析、计算流体力学分析、传热传质理论、热弹性力学分析等。

有限元分析是一种用数字计算机处理材料结构和物理场的数值分析方法。

通过建立数学模型,利用计算机模拟实际情况下的工作状态和受力情况,得到各种物理指标的变化规律和分布规律。

在航空发动机内部,可以利用有限元分析方法来模拟和预测高温、高压、高速气体在内部管道的流动和传热问题,进而推导出温度的分布规律。

计算流体力学分析是一个用计算机求解流体动力学和传热传质过程的数值方法。

通过数值求解的方式,可以对发动机内部的流场和温度场进行分析和优化。

利用计算流体力学方法,可以十分准确地预测气体的流动和换热情况,以及对阻力和动力效率等方面的影响作出计算,从而优化发动机的工作效率。

传热传质理论是以物理学原理和实验数据为基础的一门交叉学科。

它主要是研究热传递和物质传递中的基本规律和特性。

航空发动机的温度场结构复杂,内部气体的流动和传热过程也非常复杂。

应用传热传质理论可以精确地描绘出航空发动机内部的交换环境,并通过数学计算得到不同条件下的温度场分布规律,为发动机的设计和优化提供科学依据。

热弹性力学分析是一种基于材料力学和热学的交叉学科,主要研究温度变化和应力变化的相互作用关系。

在航空发动机设计中,热弹性力学分析将温度场和稳态应力场结合起来,描绘了发动机的温度受到热膨胀和收缩的影响时,发动机结构受到的应力变化情况。

发动机正常工作的温度

发动机正常工作的温度一、引言发动机作为汽车的核心部件,其温度是保证其正常工作的重要因素之一。

本文将探讨发动机正常工作的温度范围,以及影响发动机温度的因素,以便更好地理解和管理发动机的温度。

二、发动机温度的范围发动机的温度范围通常在指定的工作温度范围内,以确保其正常运行和延长寿命。

一般来说,发动机的温度应在80°C至90°C之间,这是最适合发动机正常工作的温度范围。

在这一温度范围内,发动机的高温燃烧效率最高,并能保证发动机各部件的正常工作状态。

三、影响发动机温度的因素1. 燃油供给燃油的供给是影响发动机温度的关键因素之一。

燃油供给不足会导致发动机温度过高,而燃油过多会引起发动机温度过低。

因此,在保证燃油供给充足的同时,需要根据不同的工作负荷和环境温度进行调整,以确保发动机温度在合适的范围内。

2. 冷却系统发动机的冷却系统对于维持发动机温度的平衡起着重要的作用。

冷却系统包括水泵、散热器、风扇等部件,通过循环冷却剂来吸收和散发发动机产生的热量。

合理的冷却系统设计和运行可以有效地控制发动机温度,避免过热和过冷。

3. 燃烧室设计燃烧室的设计也会对发动机温度产生影响。

合理的燃烧室设计可以提高燃烧效率,减少温度的产生。

同时,燃烧室的材料和结构也需要考虑到其耐高温性能,以确保发动机能够在高温环境下正常工作。

4. 润滑系统润滑系统对于发动机温度的控制也不可忽视。

发动机各部件之间的摩擦会产生热量,如果润滑不良,摩擦会增加,导致温度升高。

因此,合适的润滑油和润滑系统的正常运行对于维持发动机温度的稳定至关重要。

四、发动机过热和过冷的危害1. 过热当发动机温度过高时,会对发动机的各个部件造成损害。

轴承、气门、活塞等部件会因过高的温度而磨损加剧,甚至发生变形,严重时可能导致发动机的损坏。

同时,过热还会导致冷却液的汽化,使冷却效果减弱,进一步加剧发动机的热量积聚。

2. 过冷与过热相反,过低的温度也会对发动机造成危害。

某改型汽油机机体热负荷分析

计 算 结 果 显 示 , 汽 油 机 原 有 的 2气 门配 气机 构 改 为 4气 门后 , 着热 负荷 的加 大 , 体 最 高 温 度 升 高 了 2. 将 随 机 2 1℃ 。 并 以 此 温度 场 为边 界 条 件 , 用 F A 软 件 计 算 了机 体 热 应 力 和 热 变 形 。 结 果 表 明 , 只 有 热 负荷 作 用 时 , 型 后 利 E 在 改

郭立新 ,杨 海涛 , 兴 兰 夏

( 锡 油 泵 油嘴 研 究所 ,江 苏 无 锡 无 246) 1 0 3

摘 要 : 过 建 立 的 气 缸 盖 、 体 和 冷 却 水 耦 合 计 算 模 型 , 用 直 接 耦 合 法 , 用 C D软 件 计 算 了机 体 温 度 场 。 通 机 使 利 F

维普资讯

第 2期 ( 第 18期 ) 总 6

20 0 7年 4月

车

用

发

动

机

No 2( e il . 6 ) . S ra No 1 8

A pr 20 . 07

V EH I CLE ENG I E N

・

零部件 ・

某改型汽油机机 体热负荷 分析

气缸体内表面采用 由 验公式计算出的换热系

数和 温度 [ 。实 际上 , 2 ] 由于进排气 门的影 响 , 气缸 在 体 内表 面同一轴 向位 置 的换 热 系数 也 应 有 所 不 同 , 但 由于差 异较小 , 因而 在 计 算 中忽 略 了换 热 系 数 的 周 向差别 。

机 体 受 到 的 最 大 热应 力 由 5 . a 加 到 6 . a 最 大热 变形 由 0 2 1 0MP 增 0 2 MP , . 7mm 增加 到 0 3 . 7mm。

发动机舱内外流场与温度场分析

发动机舱内外流场与温度场分析研究1 课题研究的背景、目的及意义1.1 研究的背景随着车辆总体性能要求的日益提高,冷却系统的设计难度与日俱增,冷却不充分已经成为影响车辆总体性能的重要问题之一。

冷却系统是发动机的重要组成部分,其匹配与调节能力直接影响到整车运行的经济性、可靠性、舒适性以及排放能力。

为了避免冷却系统的问题对整车总体性能所造成的负面影响,尽可能分别使冷却系统与整车之间以及冷却系统内各部件之间达到较好的匹配设计,分析发动机舱内外流场和温度场,对冷却系统进行优化设计是汽车生产企业值得关注的问题。

汽车发动机舱是一个半封闭的空间,舱内包括了冷却系统、发动机及进气排气系统、传动装置、空调以及液压设备等元件,结构布置非常紧凑。

发动机舱的各部件在结构、空间和能量传递上是相互关联的。

汽车运行时,由于某些部件的内部发热如发动机以及发动机舱与外部环境的换热,从而引起各部件之间的相互换热,导致发动机舱内各部件的温度分布有所不同。

发动机舱的某些部件,例如电子设备、控制电路或者控制器等,其稳定和可靠的工作对所处的温度和温度变化有着限定的要求。

汽车发动机舱散热效率直接影响汽车的动力性和燃油经济性,发动机舱内温度过高时,使得汽车的动力性和燃油经济性大大降低,若发动机舱温度太高,还可能造成发动机舱的自燃。

为了保证汽车运行稳定性和可靠性,需要对发动机舱各部件进行精心的布局与设计,以保证和提高汽车的性能和可靠性。

随着对汽车动力性、排放性能、经济性以及可靠性等方面要求的日益提高,汽车的发动机舱内元件变得越来越模块化,布置也越来越紧凑,这给发动机舱散热带来了更大的挑战,使汽车的散热问题成为国内外研究者关注的焦点之一。

在新车开发过程中,研究发动机舱的散热是一项重要的工作。

传统的实验测试要在原型车制造出来才能实施,开发周期长,成本高,所以在车身设计和发动机舱总布置过程中,进行发动机舱的散热情况分析,找出最恶劣的工况下,发动机舱温度最高的位置和影响因素,为车身定型和发动机舱总布置提供理论依据。

基于GT-SUITE的柴油机一维传热仿真分析

第40卷 第6期兵器装备工程学报2019年6 月 收稿日期:2018-12-05;修回日期:2019-01-12基金项目:“十三五”国防预先研究课题(30105190102)作者简介:骆清国(1965—),男,博士,教授,主要从事装备动力总体技术研究,E mail:lqg_zgy@163.com。

【基础理论与应用研究】doi:10.11809/bqzbgcxb2019.06.043基于GT SUITE的柴油机一维传热仿真分析骆清国,鲁 俊,赵 耀,桂 勇(陆军装甲兵学院车辆工程系,北京 100072)摘要:以某型12缸柴油机为研究对象,利用软件GT SUITE中的GEM3D模块将柴油机三维模型离散成大量小体积模块,转换为一维模型。

将冷却系统模型和柴油机工作过程仿真模型进行集成,同时考虑了摩擦产热,将集成模型作为一个研究整体,实现了边界条件的实时传递,得到了柴油机本体的温度和其内部高温部件温度场。

相比传统三维方法,减少了计算时间。

柴油机本体温度可作为动力舱流场和温度场分析的热边界条件,柴油机内部高温部件的温度场可为零件热负荷的进一步分析和结构优化提供依据。

关键词:柴油机;传热;温度场;集成仿真本文引用格式:骆清国,鲁俊,赵耀,等.基于GT SUITE的柴油机一维传热仿真分析[J].兵器装备工程学报,2019,40(6):206-210.Citationformat:LUOQingguo,LUJun,ZHAOYao,etal.SimulationAnalysisofOne DimensionalHeatTransferofDieselEngineBasedonGT SUITE[J].JournalofOrdnanceEquipmentEngineering,2019,40(6):206-210.中图分类号:TK422文献标识码:A文章编号:2096-2304(2019)06-0206-05SimulationAnalysisofOne DimensionalHeatTransferofDieselEngineBasedonGT SUITELUOQingguo,LUJun,ZHAOYao,GUIYong(VehicleEngineeringDepartment,ArmyAcademyofArmoredForces,Beijing100072,China)Abstract:Takinga12 cylinderdieselengineastheresearchobject,basedonthePro/Esoftwaretobuildathree dimensionalmodelofthedieselengine,the3Dmodelofthedieselenginewasdiscretizedintoalargenumberofsmall volumemodulesbyusingtheGEM3DmoduleinthesoftwareGT SUITE,whichisconvertedintoaone dimensionalmodel.Thencoupledwiththecoolingsystemmodelandthedieselengineheatgenerationmodel,andconsideringthefrictionheatgeneration,theintegratedmodelwasstudiedasawhole,realizingthereal timetransmissionofboundaryconditions.Thetemperatureofthedieselenginebodyandthetemperaturefieldofitsinternalhightemperaturecomponentwereobtained.Thedieselenginebodytemperaturecanbeusedasthethermalboundaryconditionfortheflowfieldanalysisofthepowercabin.Thetemperaturefieldofthehightemperaturecomponentsinsidethedieselenginecanprovideabasisforanalysisandstructuraloptimizationofthethermalloadofthepart.Keywords:dieselengine;heattransfer;temperaturefield;integratedsimulation 柴油机的特点是热效率高、经济性能好,工作时主要承受热负荷和机械负荷。

航空发动机燃烧室瞬态温度场分析与优化设计

航空发动机燃烧室瞬态温度场分析与优化设计航空发动机燃烧室作为航空发动机的核心部件之一,其温度场的分析和优化设计对于发动机的性能和寿命具有重要影响。

本文将针对航空发动机燃烧室瞬态温度场进行分析和优化设计。

首先,我们需要了解航空发动机燃烧室的工作原理。

燃烧室是将燃料和空气混合并进行燃烧的空间,是将化学能转化为热能的关键部分。

同时,燃烧室还负责将燃烧产生的高温气体转化为喷向涡轮的高速气流。

在燃烧室的工作过程中,燃料和空气的混合、点火和燃烧产生了大量热量,导致燃烧室温度升高。

燃烧室壁面则需要承受高温气体的冲击和传导,因此其表面温度也会升高。

这样的高温环境对于燃烧室材料和结构的选择以及冷却系统的设计都提出了严峻挑战。

为了分析和优化设计航空发动机燃烧室的瞬态温度场,我们可以采用数值模拟方法。

数值模拟方法通过建立数学模型和计算算法,模拟燃烧室内的流体运动和能量传输过程。

其中,瞬态温度场分析的主要步骤包括几何建模、边界条件设置、物理模型建立、计算网格划分和数值求解。

几何建模是瞬态温度场分析的第一步,它要求准确地描述燃烧室的形状和结构。

各个零部件的几何参数、通道的位置和大小都需要被精确地建模。

这样的几何模型可以通过计算机辅助设计软件进行创建,并根据实际情况进行调整和优化。

边界条件的设置是瞬态温度场分析的关键步骤。

边界条件包括燃烧室的进口和出口边界条件、壁面的热边界条件以及其他可能影响温度场的边界条件。

这些边界条件需要准确地反映实际工况和工艺参数,以便获得可靠的分析结果。

物理模型建立是瞬态温度场分析的核心步骤。

物理模型包括流场模型和热传导模型。

流场模型描述燃烧室内气体的流动特性,可以采用雷诺平均Navier-Stokes方程和湍流模型进行求解。

热传导模型描述燃烧室壁面和燃气之间的能量传递,可以采用热传导方程进行求解。

同时,还需要考虑燃烧过程中产生的辐射热传递。

计算网格的划分是瞬态温度场分析的关键步骤。

计算网格需要根据物理模型和几何模型进行合理的划分,以确保计算精度和计算效率。

30-基于CONVERGE软件的缸盖缸体温度场分析

图 1 温度场分析的体系

3 缸内燃烧分析

本文所研究的发动机是一款排量为 1.5L 的直列四缸自然吸气发动机,其喷射系统采用是进气道 低压喷射。针对最大功率点 6000WOT,采用了 CONVERGE 软件进行缸内瞬态流动、燃烧分析。由 于是在进气道中闭阀喷射,我们采用了在进气边界设置吸入均匀混合气的方法。进排气门配气相位 和一维瞬态边界条件均来自于 GT-POWER 软件的结果, 点火时刻的设置为上止点前 18 度曲轴转角。 该分析过程包括了进气、压缩、做功和排放完整的四个冲程,共 720 度曲轴转角。

平均温度 [ C] 653 760 759 534 52 613 157 648

O

传热面积 [m2] 0.0417 0.00474 0.00712 0.013 0.052 0.00648 0.00848 0.01877

传递功率 [W] -8440.2 -805.3 -637.6 -2689.6 181.8 -561.2 637.45 -5415.8

Bez 活塞环标准参考张紧力 塞环张紧力; (三个环从上到下分别为 35N, 39N, 57N) ;d 为缸径;d Bez

为标准参考缸径(165mm) 。常数 c1 、 c 2 、 c 4 分别为 28,0.25,2.59。 当 u 0 时, c3 a

g Bez h f p e u b 2 c u d p Bez

TOl TOl , Bez TOl , Bez

).(1 c3

p p Bez Bez d ).c4 .( ) p Bez d Bez

(3)

式中, FR 代表活塞环与缸壁之间的摩擦力; u 代表活塞的瞬态运动速度; TOl 为机油的温度; ; 为活 TOl , Bez 为机油的标准参考温度(40oC); p 为缸内气体的压力; p Bez 为标准参考压力(1bar)

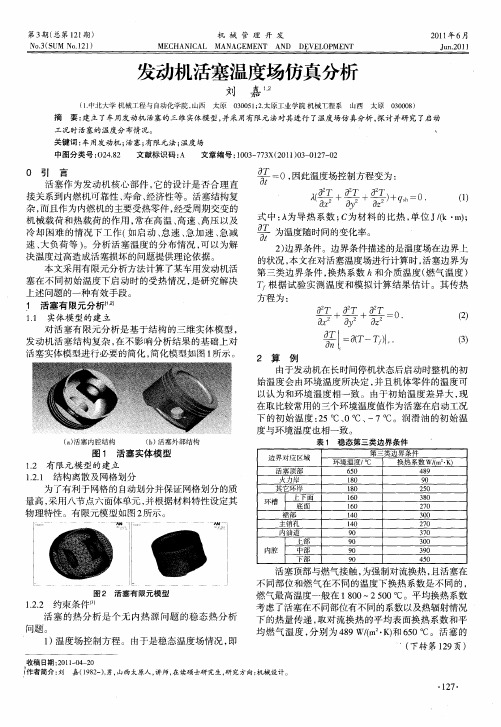

发动机活塞温度场仿真分析

o, 因此 温度 场控 制方 程变 为 :

, l (

+

+

) 小 ] +g _( .

( 1 )

式 中 : 为导热系数 ; 为材料 的 比热 , A C 单位 J( m ; / k・ )

为温 度随 时问 的变 化率 。 2 边界 条件 。边 界 条件描 述 的是 温度场 在边 界上 )

第三类边界条件 环境温度/C 。 换热 系数 W/ 2 ) ( . m K

60 5 lO 8 lO 8 49 8 9 0 20 5

I上下面

』 底面

裙部 主 销 孑 L 内油 道 I 上部

10 6

10 6

10 4 10 4 9 0 9 0

30 8

20 7

收 稿 日期 :0 1 0 — 0 2 1- 4 2

活塞 顶部 与燃 气接 触 , 为强 制对流 换热 , 活塞 在 且 不 同部 位 和燃 气 在不 同 的温度 下 换 热 系数 是 不 同 的 , 燃气最高温度一般在 1 0 ~ 0。 。平均换热系数 0 20 C 8 5 考虑了活塞在不 同部位有不同的系数以及热辐射情况 下 的热量传递 , 取对流换热 的平均表面换热系数和平 均燃气温度 , 分别为 4 9 (。K 和 60。 。活塞的 8 m ・ 1 5 C W/

、 ( 2 )

( 3 )

2 算 例 由于发 动机 在长 时 间停 机 状态后 启 动时 整机 的初 始 温度 会 由环境 温 度 所决 定 , 且 机 体零 件 的 温度 可 并 以认 为和 环 境温 度 相 一致 。 由于初 始 温 度差 异 大 , 现 在取 比较 常 用 的三个 环境温 度值 作 为活 塞在启 动 工况 下的初始温度 :5 C 0。 一7。 。润滑油 的初始温 2 。 、 C、 C 度与环境温度也相一致 。

发动机工作的最佳温度

发动机工作的最佳温度发动机工作的合适温度混合气温度为20℃时,汽油的蒸发率为50%,而在30℃时,蒸发率可达75%。

燃料蒸发性差,混合气雾化不好,油滴相对增多,形成各气缸之间进气不匀,造成混合气偏稀,不易燃烧或使火焰传播速度减慢,燃料不能完全参与燃烧,汽缸内的平均有效压力降低,因而造成费油。

在发动机工作过程中,冷却介质带走的热量是相当多的,所以掌握好冷却水温度,减少不必要的热量损失,对汽车节油有着很重要的影响。

水温在40℃时与80℃时相比,前者比后者费油10%以上。

发动机工作温度过高,空气热膨胀过大,降低了发动机的充气系数,破坏了空燃比,使混合气偏浓,燃料燃烧不完全,也会导致燃料消耗增大。

资料表明,当水温在100℃时爬坡1.43km,需行驶17min,耗油1.9L;而水温在80℃时爬同一段坡,只行驶13min,耗油1.2L,前者比后者多耗油约60%。

发动机工作温度过高过低不但使燃料消耗量增加,也会导致发动机磨损增加,使用寿命受到影响。

发动机的温度在40℃时的磨损量是90℃时的5倍,如果温度太高,发动机零部件的机械强度下降,也会造成发动机的早期损坏。

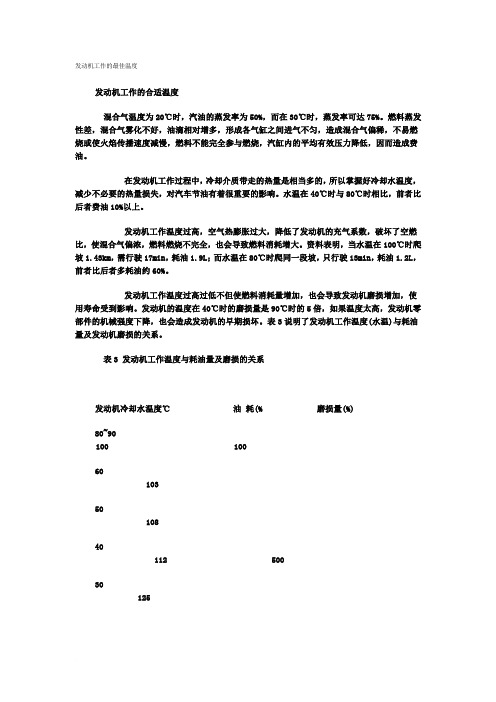

表3说明了发动机工作温度(水温)与耗油量及发动机磨损的关系。

表3 发动机工作温度与耗油量及磨损的关系发动机冷却水温度℃油耗(% 磨损量(%)80~90100 100601035010840112 5003012520140经理论计算和长期实践证明,应保持在水箱出口水的水温在75~85℃范围内(水温表的温度保持在80~90℃之间),发动机罩下空间的温度保持在30~40℃范围内较为合适。

本帖最后由追梦人于 2009-12-21 12:42 编辑朋友们,你们知道自己爱车发动机的最佳工作温度吗发动机工作温度的正常与否,直接影响燃油消耗量,温度过低,燃油得不到完全燃烧,热效率和摩擦的损失增大。

研究和试验表明,发动机工作温度由80℃降到50℃,燃油耗量大约增加15-20%。

汽车发动机缸体最高温度

汽车发动机缸体最高温度

汽车发动机是汽车的心脏,发动机的性能直接关系到汽车的运行效率和安全性。

而发动机的工作温度是一个非常重要的参数,其中发动机缸体的最高温度更是需要我们重点关注的一个指标。

发动机缸体是发动机的重要组成部分,它负责容纳活塞、气缸套等零部件,并承受高温高压的工作环境。

在发动机工作时,活塞在气缸内上下运动,与气缸壁摩擦产生热量,同时高温高压的燃气在缸体内燃烧,使得缸体温度急剧上升。

因此,发动机缸体的最高温度直接受到发动机工作状态、运行时间、负载大小等因素的影响。

一般来说,汽车发动机在正常工作状态下,缸体的最高温度通常在150摄氏度至200摄氏度之间。

当汽车长时间高速行驶或者爬坡等负载较大的情况下,发动机工作更加剧烈,缸体温度也会相应上升,甚至超过200摄氏度。

如果发动机缸体的温度持续高于200摄氏度,就可能导致发动机过热,进而影响发动机的正常工作,甚至对发动机造成损坏。

为了防止发动机缸体过热,汽车制造商通常会在发动机设计中考虑到散热系统,包括水冷系统、风冷系统等,以有效地降低发动机工作温度。

此外,定期更换发动机冷却液、清洗散热器、检查散热风扇等保养措施也是非常重要的,可以有效地降低发动机缸体的工作温度,延长发动机的使用寿命。

总的来说,发动机缸体的最高温度是一个需要我们高度关注的参数,它直接关系到发动机的性能和使用寿命。

通过合理的保养和维护,我们可以有效地降低发动机缸体的工作温度,保证发动机的正常工作,提高汽车的可靠性和安全性。

希望广大车主能够重视发动机缸体温度的监测和保养,让我们的爱车始终保持最佳状态,为我们的出行保驾护航。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:发动机机体的温度场分析【摘要】利用CA TIA 建立发动机机体模型,将简化后的机体三维模型导入Hypermesh ,得到有限元模型。

将机体的温度场作为稳定温度场处理,利用A VL-Boost 模拟出缸内气体的温度和换热系数,分段确定气缸壁的温度边界条件,根据已有经验公式求出缸体外壁、曲轴箱内壁以及机体与连接件间的温度边界条件,同时根据经验估算水套内的换热系数和温度,将这些温度边界条件施加到机体的表面上。

最后,应用有限元软件MSC.MARC 对机体进行温度场分析,得到了机体的温度场分布。

【关键词】机体,换热系数,温度场,边界条件,有限元Thermal Field Analysis of the Engine Cylinder BlockAbstract: In order to obtain the thermal field of the cylinder block, a 3D model created in CATIA was simplified before put into Hypermesh to get the FEA model. Then the thermal and heat exchange condition were calculated through operation process modeling based on A VL-Boost. Taking the thermal distribution as steady one and dividing the thermal condition of cylinder wall into parts, the overall thermal boundary conditions, including the outboard cylinder wall, crankcase inner wall and the one between cylinder and linker were presented, according to the experimental formulas. Meanwhile, the exchange coefficient and temperature distribution were given aiming at adding them to the surface of cylinder block. In the end, the total thermal distribution of cylinder block was finished by means of applying the MSC.MARC to analyze the thermal field.Key words: Cylinder Block, Heat Exchange Coefficient, Thermal Field, Boundary Condition, FEA1 引言近年来,随着计算机技术的迅速发展,特别是有限元方法和分析软件的日益成熟,在发动机研制开发工作中对零件进行有限元分析己成为辅助设计的重要手段。

发动机内,燃料的燃烧使发动机燃烧室周围的零部件都受到加热,使其工作温度升高。

承受高温负荷的这些零件,有可能产生蠕变、热疲劳等热故障,妨碍发动机长期可靠的工作,或者成为进一步提高发动机性能指标的障碍。

特别是对那些强化度高的发动机来说,热负荷、热强度问题,已经成为能否研制成功或能否正常可靠运行的关键问题之一。

零部件的热强度,取决于它所承受的热负荷的高低及承受这种热负荷的能力。

前者主要取决于该零部件的温度水平及温度分布;后者则主要与零部件所选用的材料特性有关。

温度水平相对于温度分布可以认为是客观不可变因素,因此对受热零部件进行温度场研究具有实际意义。

本文用有限元软件MSC.MARC 模拟机体的温度场分布,对改进机体设计、提高内燃机的性能与可靠性具有重要的意义。

2 有限元模型的建立本文的分析对象机体源于某汽油机。

该机为一款直列四缸四冲程汽油机,排量为0.997L ,气缸直径69mm ,活塞行程66.5mm ,压缩比10:1,发火顺序为1-3-4-2,发火间隔角为︒=︒1804720,最大功率52kW ,最大功率时的转速6000rpm 。

本文在6000rpm 的工况下进行分析。

首先建立机体的三维实体模型。

采用大型CAD 软件CA TIA 来建立完整的机体模型。

建好的机体三维实体模型如图1所示。

图1 发动机机体三维几何模型由图1可以看出,发动机机体的结构非常复杂,建立有限元模型时,必须根据有限元分析的需要对机体进行必要的简化。

简化时,根据分析需要,考虑一些起主导作用的因素来建立机体的简化模型。

实体模型的简化主要包括以下几个方面:(1)忽略了一些局部结构。

综合考虑机体结构的特点和计算机的计算能力,可以对安装机体附件用的凸台、小的螺栓孔、油道、油孔等对整体特性影响较小的局部结构予以忽略。

(2)简化局部结构的一些细节。

如忽略缸体上的一些铸造圆角,但对机体内部横隔板上的局部加强筋、凹槽等以及结构结合处的圆角、倒角等细节不能简化,这些细小的结构对于应力的分布影响比较大,这些局部结构细节一定要考虑。

(3)螺栓孔的处理。

在实际工作中由于装上螺栓后局部刚度得以加强,所以在机体变形、应力分析的时候可以忽略较小的孔型结构,保留的螺栓孔采用圆孔进行替代,如缸盖螺栓孔。

(4)对每个部分又根据其形状特点进行少量简化,以方便划分有限元网格。

将简化后的机体三维模型以IGS 的格式导入Hypermesh ,手动划分网格。

为了提高计算效率,采用三维四节点四面体进行划分网格,得到的有限元模型如图2所示。

划分好的有限元模型的网格数为191492,节点数为58177。

图2 机体有限元模型3 温度边界条件进行温度场的计算,合理的给出传热边界条件是保证计算可靠的关键,机体模型内部的温度分布极为复杂,为了使传热边界条件的选取更接近于实际情况,通常通过实测的表面温度来反复修正边界条件[1]。

本文机体的温度边界为第三类边界条件,换热系数和介质温度根据A VL-Boost 软件仿真分析和经验公式计算结果估计。

确定换热边界条件,主要是确定各边界与燃气、冷却水、冷却油、曲轴箱内油雾以及自由环境之间的换热系数和相应温度。

第三类边界条件下传热方程为:2222220T T Tx y z ∂∂∂++=∂∂∂ (1) ()fssT T T nα∂-=-∂ (2)对应的泛涵公式为:()22222j v s T T T J dxdydz T T T ds x y z λα⎧⎫⎡⎤⎛⎫∂∂∂⎪⎪⎛⎫⎛⎫=+++-⎢⎥⎨⎬ ⎪ ⎪ ⎪∂∂∂⎝⎭⎝⎭⎢⎥⎝⎭⎪⎪⎣⎦⎩⎭⎰⎰ (3) 式中: λ为导热系数,W/( m 2·K);α为对流换热系数W/( m 2·K);f T 为环境温度;S 为机体边界。

划分单元的泛函表达为:()22222cf vc scT T T J dxdydz T T T ds x y z λα⎧⎫⎡⎤⎛⎫∂∂∂⎪⎪⎛⎫⎛⎫=+++-⎢⎥⎨⎬ ⎪ ⎪ ⎪∂∂∂⎝⎭⎝⎭⎢⎥⎝⎭⎪⎪⎣⎦⎩⎭⎰⎰ (4) 总泛函为:()22222f vc sc c T T T J dxdydz T T T ds x y z λα⎧⎫⎡⎤⎛⎫∂∂∂⎪⎪⎛⎫⎛⎫=+++-⎢⎥⎨⎬ ⎪ ⎪ ⎪∂∂∂⎝⎭⎝⎭⎢⎥⎝⎭⎪⎪⎣⎦⎩⎭∑⎰⎰ (5)泛函取极值的条件为:0c c i iJ JT T ∂∂==∂∂∑ (6) 其中:I =1,2,3,…,NJ C 为单元与整体边界重合部分,N 为节点总数。

3.1 缸内气体的换热系数的确定发动机在稳定工况下,燃气对燃烧室内壁的放热系数是随时间和空间变化的,但对于每一个工作循环,是周期性的变化。

基于这个事实,可以用式(7)计算在一个循环内燃气向单位燃烧室壁面的换热量,即2,01(),/g g w s q t t d W m ταττ=-⎰ (7)式中0τ—一个工作循环的周期,s ;g α—燃气的瞬时放热系数,)(1ταf g =,W/( m 2·K)g t —燃气的瞬时温度,),(2τf t g = Ks w t ,—燃气侧燃烧壁的瞬时温度,K式(7)也可以写成,00011g g g w s q t d t d ττατατττ=-⎰⎰(8)很多试验结果表明,燃气侧燃烧室壁面的温度随时间变化的幅度很小,可以近似作为常数,则式(8)变为00000,00000,000111g g w sgg g g w s g q t d t d t d d t d ττττταταττταταττατ=-⎧⎫⎪⎪=-⎨⎬⎪⎪⎩⎭⎰⎰⎰⎰⎰ (9)把式(9)与牛顿-黎赫曼换热公式比较得到: 燃气的平均放热系数为,01g m g d τααττ=⎰(10)燃气的平均结果温度为()*0,,0g g g gmg m g mgt d t t d ττατααατ==⎰⎰ (11)定义燃气的平均温度为,01g m g t t d τττ=⎰(12)上面三式下脚标m 是指一个工作循环内的平均值。

式(9)则可以写成*,,,,,,()()g g m g m w s g m g m w s g m t q t t t αααα⎡⎤=-=-⎢⎥⎢⎥⎣⎦(13) 式(13)即一个循环内燃气向单位燃烧室壁面换热量的计算公式。

但应当指出,燃气的平均结果温度*,m g t 与燃气的平均温度m g t ,是不一样的,燃气的平均结果温度是在这样的条件下求出的,即在每一个循环时间0τ内,在不定常的换热情况下,每单位表面积所传递的热量等于稳定换热情况下每单位表面积所传递的热量。

不难看出,平均结果温度即相当于稳定换热时的气体温度。

至于燃气的瞬时放热系数g α的计算,目前计算公式很多,差异较大,本文利用A VL-Boost 软件模拟出瞬时对流换热系数和缸内燃气瞬时温度,如图3所示。

缸内气体温度 缸内气体换热系数图3 缸内气体温度边界条件3.2 气缸壁换热系数的分布对于行程高度范围内任一位置的缸壁内表面总受热量包含如下 3个部分: ①燃气以对流、辐射的方式直接传入热量; ②燃气通过活塞侧面传入热量;③活塞与气缸壁摩擦传入热量的部分。

发动机缸体内表面稳态传热边界条件下轴向高度上有如下的分布规律[1]:1()(0)(1)m m h k e ααε=+(14)2()(0)(1)res res T h T k e =+(15)式中/(01)h s εε=≤≤,0.2410.573()k S D =,211.45k k =h —气缸内壁轴向距气缸顶部的距离,m ;(0)m α—发动机工作循环中燃气的平均放热系数,W/( m 2·K); (0)res T —发动机工作循环中燃气的平均温度,K 。