半导体整流技术与可控硅整流装置讲解

什么是半导体器件常见的半导体器件有哪些

什么是半导体器件常见的半导体器件有哪些半导体器件是指在半导体材料基础上制造的电子器件。

它具有介于导体与绝缘体之间的特性,既能够传导电流,又能够控制电流的大小和方向。

半导体器件广泛应用于电子、通信、计算机、光电等领域,是现代科技发展的基础之一。

半导体器件的种类繁多,涵盖了许多不同的功能和应用。

下面将介绍一些常见的半导体器件:1. 整流器件整流器件用于将交流电转换为直流电,常见的整流器件有二极管和整流桥。

二极管是最基础的半导体器件之一,通过正向电压使电流通路畅通,而反向电压则阻止电流流动。

整流桥由四个二极管组成,可以实现更高效的电流转换。

2. 放大器件放大器件可以将输入信号信号放大输出,常见的放大器件有晶体管和场效应晶体管(FET)。

晶体管通过控制输入电流,改变输出电流的放大倍数,广泛应用于各种放大和开关电路中。

FET则是利用场效应原理,通过控制栅极电压来调节输出电流。

3. 逻辑器件逻辑器件用于实现逻辑运算和数据处理,常见的逻辑器件有门电路、触发器和寄存器。

门电路包括与门、或门、非门等,用于实现与、或、非等逻辑运算。

触发器和寄存器则用于存储和传输数据,实现时序逻辑功能。

4. 可控器件可控器件可以通过控制信号来改变器件的电特性,常见的可控器件有可控硅(SCR)和可控开关。

可控硅是一种具有双向导电性的半导体器件,可以实现高压大电流的控制。

可控开关通过改变输入信号的状态,控制输出电路的导通和断开。

5. 光电器件光电器件将光信号转换为电信号,或将电信号转换为光信号。

常见的光电器件有光电二极管、光敏电阻和光电晶体管。

光电二极管具有较快的响应速度,可用于光电转换和光通信。

光敏电阻对光信号具有较大的灵敏度,常用于光控开关和光敏电路。

光电晶体管通过光控电流来控制电流的通断,常用于光电触发器和光电继电器。

除了以上提到的常见半导体器件,还有诸如二极管激光器、发光二极管(LED)、MOSFET、IGBT等。

这些器件在不同的应用领域发挥着重要的作用,推动着科技的不断进步和创新。

可控硅整流原理

可控硅整流原理可控硅(SCR)是一种半导体器件,具有单向导电性能,可用于整流电路。

可控硅整流器是一种常见的电力电子装置,广泛应用于交流电源的整流和调节。

本文将介绍可控硅整流原理及其工作原理。

可控硅整流器是一种电子器件,由可控硅和辅助电路组成。

可控硅是一种双向触发器件,只有在外部触发脉冲作用下才能导通,所以它能够实现对交流电压进行整流。

可控硅整流器的工作原理是利用可控硅的触发角控制来实现对交流电压的整流。

在正半周,当交流电压的极性为正时,可控硅的阳极和门极之间的电压为正,此时可控硅处于关断状态,不导通。

当触发脉冲到来时,可控硅的门极电压达到触发电压,可控硅导通,形成通路,电流开始流过可控硅。

在负半周,当交流电压的极性为负时,可控硅的阳极和门极之间的电压为负,同样处于关断状态。

当再次触发脉冲到来时,可控硅再次导通,形成通路,电流继续流过可控硅。

通过这样的方式,可控硅整流器能够将交流电压转换为直流电压输出。

可控硅整流器的触发角是指可控硅导通的相位角,它决定了整流电路的输出电压和电流的大小。

通过控制触发角,可以实现对输出电压的调节。

当触发角较小时,可控硅导通的时间较长,输出电压较大;当触发角较大时,可控硅导通的时间较短,输出电压较小。

因此,可控硅整流器能够实现对输出电压的调节,从而实现对电力系统的功率控制。

总之,可控硅整流器利用可控硅的触发角控制,实现对交流电压的整流和调节。

它具有结构简单、控制方便、效率高等优点,被广泛应用于电力系统中。

希望本文能够帮助读者更好地理解可控硅整流原理及其工作原理,为相关领域的研究和应用提供一定的参考价值。

单片机 可控硅 整流

单片机可控硅整流

单片机、可控硅和整流是电子工程和电力电子中的重要概念。

1. 单片机:是一种集成电路芯片,采用超大规模集成电路技术,将计算机的CPU、RAM、ROM、计数器等主要功能,以及多个外设部件集成在一块微小的硅片上,形成一个微型计算机系统。

由于其体积小、功耗低、功能强等优点,被广泛应用于自动化控制、智能仪表、通信、家用电器等领域。

2. 可控硅:全称为晶体闸流管,又称可控硅。

它是一种大功率半导体器件,具有容量大、效率高、可控性好、寿命长以及体积小等诸多优点,是弱电控制和被控强电之间的桥梁。

可控硅整流器是一种以可控硅为基础的电源功率控制电器,具有效率高、无机械噪声和磨损、响应速度快、体积小、重量轻等诸多优点。

3. 整流:是指利用半导体整流元件将交流电转换为直流电的过程。

整流器通常由四个半导体元件构成,其中两个连接成公共阳极,另两个连接成公共阴极。

当交流电通过整流器时,它会自动将正负半波转换,输出直流电。

整流是电力电子领域的重要应用之一,广泛应用于各种电源供应器和电机控制等领域。

总的来说,单片机、可控硅和整流在电子工程中各自发挥重要的作用,而可控硅整流器则是将这三种技术结合在一起应用的一种典型例子。

可控硅整流原理

可控硅整流原理可控硅(SCR)是一种半导体器件,它具有双向导电性能,可以实现电流的控制和整流功能。

在电力系统中,可控硅整流器被广泛应用于交流电源的调节和控制,具有很高的效率和可靠性。

本文将介绍可控硅整流原理及其应用。

首先,我们来看一下可控硅的基本结构和工作原理。

可控硅由四层半导体材料组成,其中有一个控制端和两个电极端。

当控制端施加一个触发脉冲信号时,可控硅将导通并保持通态,直到电流下降到零。

这种特性使得可控硅可以实现交流电源的整流功能。

在实际应用中,可控硅整流器通常由可控硅、二极管和电感器组成。

当交流电源输入到整流器中时,可控硅将根据控制信号进行导通,将正半周的电流导通,而在负半周则处于关断状态。

通过这种方式,交流电源可以被转换为直流电源输出。

同时,二极管和电感器可以对电流进行滤波和稳压,确保输出电压的稳定性和纹波度。

除了整流功能,可控硅整流器还可以实现电流的调节和控制。

通过改变控制信号的触发角度,可以实现对输出电压和电流的调节,从而满足不同的电源需求。

这种灵活性使得可控硅整流器在工业控制和电力调节中得到广泛应用。

在电力系统中,可控硅整流器还可以实现功率因素的校正和谐波的抑制。

通过控制可控硅的导通角度和触发脉冲的宽度,可以实现对功率因素的调节,提高系统的功率因数。

同时,可控硅整流器还可以对谐波进行滤波和抑制,减少对电网的干扰。

总的来说,可控硅整流器具有高效、可靠和灵活的特点,可以实现对交流电源的整流、调节和控制。

在电力系统中,可控硅整流器发挥着重要的作用,提高了电能利用率和系统的稳定性。

随着电力电子技术的不断发展,可控硅整流器将会有更广泛的应用前景。

以上就是关于可控硅整流原理的介绍,希望能够对读者有所帮助。

可控硅整流器作为一种重要的电力电子器件,其原理和应用具有很高的实用价值,为电力系统的稳定运行和能源的高效利用提供了重要支持。

希望本文能够帮助读者更好地理解可控硅整流器的工作原理和应用特点,为相关领域的研究和工程实践提供参考。

可控硅整流装置的作用

可控硅整流装置的作用可控硅整流装置是一种电子器件,主要用于将交流电转换为直流电。

它的作用是实现电能的整流和控制,使得交流电能可以被直流设备所使用。

可控硅整流装置由可控硅元件、电源、电感、电容等组成。

可控硅元件是其中的关键部分,它可以通过控制电压信号来控制电流的通断。

电源提供所需的电能,电感和电容则用于滤波和稳压,以保证输出的直流电质量。

可控硅整流装置的作用主要体现在以下几个方面:1. 实现电能的整流转换:可控硅整流装置可以将交流电转换为直流电,使得交流电能可以被直流设备所使用。

这在许多领域都有广泛的应用,比如电力系统、工业控制、电动机驱动等。

2. 控制电流的大小和方向:可控硅整流装置通过控制可控硅元件的通断来实现对电流的控制。

它可以根据需要调整电流的大小和方向,以满足不同设备的工作要求。

这种灵活的控制方式使得可控硅整流装置在各种场合下都能发挥重要作用。

3. 提高电能利用率:可控硅整流装置可以实现精确控制电流的通断,避免了传统整流电路中的能量损耗。

它能够将电能转换为直流电并输出,提高了电能的利用率,降低了能源的浪费。

4. 实现电压的稳定输出:可控硅整流装置通过配合电感和电容等元件,可以实现对输出电压的稳定控制。

它能够消除电网中的谐波和噪声,保证输出电压的质量,使得直流设备能够稳定工作。

5. 实现电能的变换和传输:可控硅整流装置不仅可以将交流电转换为直流电,还可以通过逆变器等装置将直流电转换为交流电。

这样,可控硅整流装置可以实现电能的变换和传输,满足不同设备的需求。

可控硅整流装置是一种重要的电子器件,可以实现电能的整流和控制。

它在电力系统、工业控制、电动机驱动等领域都有广泛的应用。

通过灵活控制电流的大小和方向,提高电能利用率,实现电压的稳定输出,以及实现电能的变换和传输,可控硅整流装置为电能转换提供了一种可靠和有效的解决方案。

半导体整流技术与可控硅整流装置讲解

半导体变流技术与可控硅整流装置一. 概述半导体变流技术是近代工业发展到半导体时代最典型的技术之一,他不仅在发电机励磁系统方面得到广泛的应用,在冶金、化工、机械制造、交通运输等各方面都得到广泛的应用。

可以说,现代生活、生产无处不存在变流技术。

半导体变流技术是现代励磁系统最基本的技术之一。

在发电机励磁系统上他不仅取代了传统的直流励磁机,而且在励磁调节方面取代了传统的磁放大器、相复励变压器和整流器,甚至在灭磁方面也部分取代了磁场断路器和灭磁电阻的作用。

现代发电机励磁系统中,从电源的变换到发电机励磁能量的提供,无处不存在变流技术的应用。

本课程主要就半导体变流技术的几种典型应用和具体电路进行分析,同时介绍能达公司生产的STR系列整流装置的基本性能和技术指标。

另外还利用一定的篇幅根据整流装置在现场的应用介绍一些装置的故障判断和处理方法。

希望通过本课程能够对本公司生产人员在变流技术方面提供一定的帮助。

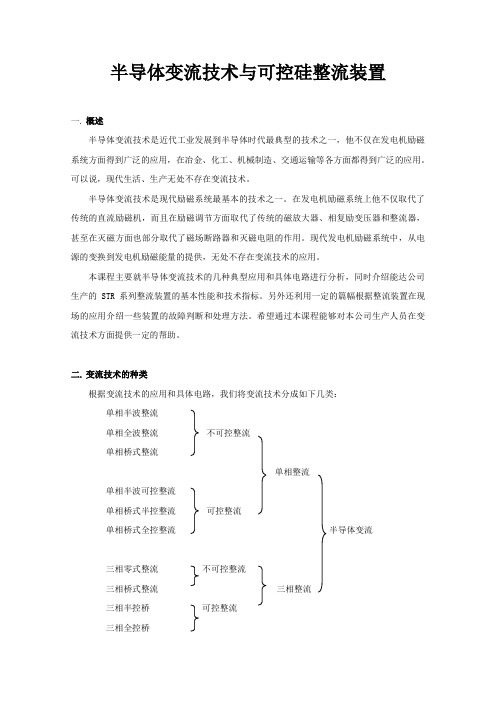

二. 变流技术的种类根据变流技术的应用和具体电路,我们将变流技术分成如下几类:单相半波整流单相全波整流不可控整流单相桥式整流单相整流单相半波可控整流单相桥式半控整流可控整流单相桥式全控整流半导体变流三相零式整流不可控整流三相桥式整流三相整流三相半控桥可控整流三相全控桥上面的分类只是按照应用最多的情况进行的分类,实际应用中远较上面的要多。

比如六相整流、十二相整流等等。

由于这些电路在励磁系统中应用的较少,我们在分类时就没有将他们列入。

实际上,在早期的模拟式自动励磁调节器的电压测量回路中,为了保证测量电压的纹波系数,六相和十二相整流电路应用的还是很普遍的,只是现代微机励磁调节器采用交流电压采样方式以后,对测量电压的纹波要求相对降低了而不怎么采用了。

三. 单相整流电路 3.1单相半波整流电路单相半波整流电路接线图及波形图见图一单相半波整流是半导体变流技术中最基本的电路。

他是利用半导体二极管的单向导电性,将交流电转换为直流电最基本的方法。

可控硅整流器工作原理

可控硅整流器工作原理可控硅是一种多层PN结的半导体器件,具有三个电极:主极(Anode)、控制极(Gate)和触发极(Cathode)。

可控硅器件具有两种工作状态:导通状态和截止状态。

在可控硅整流器中,交流电源的正半周与负半周分别作用于主极和触发极,其工作原理如下:1.导通状态:当交流电源的电压正半周作用于主极时,主极变为正极,触发极变为负极。

此时,若控制极施加一个正电压,就可以激发PN结,使之进入导通状态。

2.截止状态:当交流电源的电压负半周作用于主极时,主极变为负极,触发极变为正极。

此时,无论控制极施加什么电压,都不能激发PN结,使之进入截止状态。

通过对控制极施加不同电压,可实现可控硅整流器的工作状态切换,从而实现电流的控制。

1.整流过程:在交流电源正半周的导通状态中,如果可控硅器件导通,则交流电源的正半周通过可控硅器件,输出为直流电流。

此时,输出电流的大小与控制极施加的电压有关,通过控制极电压的调节,可以控制输出电流的大小。

2.关断过程:当交流电源的电压负半周的时候,可控硅器件处于截止状态,电流无法通过。

这个过程中,交流电源的负半周电压通过一个旁路二极管(反向偏置)绕过可控硅器件,输出为直流电流。

通过控制极施加不同的电压,可实现整流和关断状态的切换,从而实现了可控硅整流器对交流电的转换。

需要注意的是,可控硅整流器由于具有导通状态和截止状态的非线性特性,会产生较大的谐波失真和功率消耗。

因此,在实际应用中,通常需要搭配滤波电路对输出进行滤波处理,以提高整流器的效率和输出电流质量。

总结起来,可控硅整流器工作原理是通过对控制极施加不同电压,控制可控硅器件的导通和截止状态,实现对交流电的整流和输出电流的控制。

可控硅整流电路的工作原理

可控硅整流电路的工作原理可控硅整流电路是一种常见的电力控制电路,能够实现对交流电进行整流控制。

其主要工作原理是利用可控硅的开关特性,通过对其触发脉冲进行控制,实现对交流电的整流。

我们来了解一下可控硅的基本结构和工作原理。

可控硅是一种双向导通的半导体器件,具有一个控制极和两个主极。

控制极用来控制可控硅的导通和截止,主极用来承载电流。

当控制极施加正向脉冲触发信号时,可控硅会导通,电流可以从一个主极流向另一个主极。

当控制极施加反向脉冲触发信号时,可控硅会截止,电流无法流过。

在可控硅整流电路中,通常采用单相桥式整流电路。

该电路由四个可控硅组成,形成一个桥式整流电路。

交流电源通过一个变压器降压后,经过一个输入滤波电容器,然后进入到桥式整流电路。

桥式整流电路的输出端接有一个输出滤波电容器,用来滤除输出脉动。

在正半周,当输入交流电为正向时,我们需要使可控硅导通。

此时,通过对可控硅施加正向脉冲触发信号,使其导通,电流从一个主极流向另一个主极。

在负半周,当输入交流电为反向时,我们需要使可控硅截止。

此时,通过对可控硅施加反向脉冲触发信号,使其截止,电流无法流过。

通过对可控硅的控制,我们可以实现对交流电的整流控制。

通过改变触发信号的频率、幅值和相位,可以调节输出电压和电流的大小和波形。

可控硅整流电路具有以下几个优点:1. 控制灵活性强。

通过改变触发信号的参数,可以实现对输出电压和电流的精确控制。

2. 效率高。

可控硅整流电路在导通状态下,具有很低的导通压降,能够有效减小功率损耗。

3. 体积小。

由于可控硅整流电路结构简单,所以体积相对较小。

4. 成本低。

可控硅整流电路的元器件价格相对较低,制作成本也较低。

然而,可控硅整流电路也存在一些缺点:1. 输出电压和电流的脉动较大。

由于可控硅整流电路的输出是间断的,所以输出电压和电流会存在较大的脉动。

2. 对于大功率应用有限制。

可控硅整流电路的功率受限于可控硅的承载能力,对于大功率应用有一定限制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半导体变流技术与可控硅整流装置一. 概述半导体变流技术是近代工业发展到半导体时代最典型的技术之一,他不仅在发电机励磁系统方面得到广泛的应用,在冶金、化工、机械制造、交通运输等各方面都得到广泛的应用。

可以说,现代生活、生产无处不存在变流技术。

半导体变流技术是现代励磁系统最基本的技术之一。

在发电机励磁系统上他不仅取代了传统的直流励磁机,而且在励磁调节方面取代了传统的磁放大器、相复励变压器和整流器,甚至在灭磁方面也部分取代了磁场断路器和灭磁电阻的作用。

现代发电机励磁系统中,从电源的变换到发电机励磁能量的提供,无处不存在变流技术的应用。

本课程主要就半导体变流技术的几种典型应用和具体电路进行分析,同时介绍能达公司生产的STR系列整流装置的基本性能和技术指标。

另外还利用一定的篇幅根据整流装置在现场的应用介绍一些装置的故障判断和处理方法。

希望通过本课程能够对本公司生产人员在变流技术方面提供一定的帮助。

二. 变流技术的种类根据变流技术的应用和具体电路,我们将变流技术分成如下几类:单相半波整流单相全波整流不可控整流单相桥式整流单相整流单相半波可控整流单相桥式半控整流可控整流单相桥式全控整流半导体变流三相零式整流不可控整流三相桥式整流三相整流三相半控桥可控整流三相全控桥上面的分类只是按照应用最多的情况进行的分类,实际应用中远较上面的要多。

比如六相整流、十二相整流等等。

由于这些电路在励磁系统中应用的较少,我们在分类时就没有将他们列入。

实际上,在早期的模拟式自动励磁调节器的电压测量回路中,为了保证测量电压的纹波系数,六相和十二相整流电路应用的还是很普遍的,只是现代微机励磁调节器采用交流电压采样方式以后,对测量电压的纹波要求相对降低了而不怎么采用了。

三. 单相整流电路 3.1单相半波整流电路单相半波整流电路接线图及波形图见图一单相半波整流是半导体变流技术中最基本的电路。

他是利用半导体二极管的单向导电性,将交流电转换为直流电最基本的方法。

由于二极管的单向导电性,变压器二次电压只有正方向电流才能够通过二极管而施加到负载上,而负方向由于二极管的阻断作用而不能施加到负载上,因此,负载上获得的平均电压仅为变压器二次电压的一半。

由于存在二极管导通压降和变压器二次绕组的压降,故电路中:245.0U U d =由于在电路的输出侧装有滤波电容器,负载上的最高电压将可以达到变压器二次电压的峰值电压,即22u u d =;同时,由于电容器的放电作用,在变压器二次电压下降时,负载上的电压并不随二次电压下降而下降,而是由电容器的放电曲线所决定。

单相半波整流电路的波形图见图一(b )。

图中:兰色曲线为变压器二次电压,红色曲线为无滤波电容器时的整流输出电压,棕色曲线为有滤波电容器时负载上的电压。

当整流二极管换为可控硅,电路变化为可控单相整流电路时,负载上的平均整流电压由:2cos 145.0)(sin 22122αωωππα+==⎰U t td U U d 决定。

ZB I 2e 2e 1e 2cI fz R fzU dωtU d =0.45U 2图一(a )单相半波整流电路原理图图一(b )单相半波整流电路波形图e 2、U d2π式中:U 2——变压器二次绕组电压的有效值; α——移相角。

由式可以看出,当α改变时,负载上获得的平均整流电压会有不同的值。

3.2 单相全波整流单相全波整流电路接线图及波形图见图2。

在变压器副边电压的正半周,二极管D1处于正向偏置而D2处于反向偏置状态,D1在正向电压的作用下导通,D2在反向电压的作用下截止,负载上获得e 21电压;在变压器副边电压的负半周,二极管D1处于反向偏置状态,而D2处于正向偏置状态,D2在正向电压的作用下导通,D1在反向电压的作用下截止,负载上获得e 22电压。

负载上的电压波形如图2b 中棕色曲线。

与单相半波整流电路相比,全波整流的输出要多一个波,因此,输出电压也较半波要高一倍,故: U d =0.9U 2与单相半波一样,在有滤波电容器时,负载上的最高电压为变压器二次电压的峰值,使用中应当特别注意。

3.3单相桥式整流单相桥式整流是实际应用最多的单相整流电路。

电路接线见图3。

在电路中,四只整流管组成桥式整流。

在变压器二次电压的正半周,电流通过D1→Rfz →D2→W2形成通路,而在负半周,电流通过D3→Rfz →D4→W2形成通路,负载上电压波形见图3(b )棕色曲线。

与全波整流一样,桥式整流电路的平均输出电压:U d =0.9U 2当有滤波电容器时,负载上的最高电压为变压器二次电压的峰值。

ZBe 1e 21cRfz U de 21I fzU de 22ωtU d =0.9U 2图2a 单相全波整流电路原理图图2b 单相全波整流电路波形图e 2、U de 22 2π当整流管换为可控硅时,桥式整流可以很方便地变换为可控整流。

单相桥式可控整流电路的输出电压由:2cos 19.02α+=U U d 决定。

当可控整流桥接入感性负载时,由于电感电流不能突变,在可控硅关断期内,必须在负载两端接入续流二极管以保持电感电流的通路,以防止可控硅关断时在电感负载两端产生危险的过电压和可控硅能够换相导通。

四. 三相整流电路三相整流电路是励磁系统最基本的变流技术之一。

现代发电机自励励磁系统几乎全部采用三相整流电路来解决励磁系统的功率部分。

根据应用场合的不同,三相整流电路分为三相零式、三相半控桥、三相全控桥、多相整流等多种电路形式。

三相整流不仅输出波形的纹波小,而且输出电压等级高、电流大,特别适合于大功率整流的场合。

4.1三相零式(半波)整流三相零式整流是多相整流电路的基础电路,可以说,其他多相整流电路是三相零式整流电路的叠加,掌握这一部分是解决其他多相整流电路的基础,应当引起足够的重视。

三相零式整流电路的接线图和波形图见图4。

由图4可以看出,在ωt1~ωt2时段,u2a 为正,u2b 、u2c 均低于u2a ,D1受正向电压而导通,D2、D3元件关断;在ωt2~ωt3时段,u2b 电压上升u2a 下降,而u2c 则处于最低电压,故D2导通,D1、D3关断;在ωt2~ωt3时段,u2c 上升为最高值,其他两相电压则下降到较低的值,故此时轮换到D3导通而D1、D2关断。

负载上获得的电压如图4b 中兰线所示波形。

整流电压Ud 与变压器二次电压的关系有:U d=1.17U 2I 2e 2ZBU dD1D3e 1e 2cωtI fzR fz UdD4D2U d =0.9U 2单相桥式全波整流电路波形图e 2、U d2π单相桥式全波整流电路原理图当整流元件换为可控硅时,整流电压Ud 与变压器二次电压的关系有:U d =1.17U 2cos α 负载上的电流与变压器二次绕组间电流关系有:I 2=0.59I d 负载功率与变压器容量的关系有:d dd P I U U I S 5.117.1359.03222=== 这里需要说明,当可控整流电路的负载为电感元件时,要注意在电感两端并联续流二极管,以保持电流的连续通路和可控硅的可靠换相。

上面的半波整流电路称为共阴极三相零式电路,他的输出为正电压。

在实际应用中,为了获得负电压,可以将整流元件的阳极作为公共极而输出,称为共阳极三相零式电路。

电路的分析方法与共阴极三相零式电路一样,只是要注意电压的极性应相反。

从前面的分析可知,三相零式整流只是利用了变压器二次电压的相电压,相对利用变压器二次线电压的三相全波整流来说输出电压也较低。

此种方式在冶金系统用的更多一些,而在电力系统应用较少。

共阴极电路和共阳极电路组合以后,可以形成具有正、负极性输出的整流电源,也可以提高整流输出电压。

A a D1I 2D2Bb cD3IfzU dCnU d =1.17U 2图4a 三相半波整流电路原理图a b cωtωt1ωt2ωt4ωt5U d 2π/3u 2au 2b u 2c u 2aωt图4b 三相整流电路波形图ωt3u2u 2a u 2b u 2c u 2a4.2 三相桥式整流三相桥式整流是电力系统特别是发电机励磁系统应用最多的方式。

在三相桥式整流方式下,他充分利用了变压器的二次线电压,不仅提高了整流装置的输出电压水平,还大大降低了整流变压器的二次电流和损耗。

三相桥式整流的电路图和波形图见图5。

与三相零式整流电路不同的是,三相桥式整流是以线电压为基础进行分析的。

如图所示,在ωt1~ωt2区间,D1、D6承受的电压最高,电流通过a →D1→Rfz →D6→b →变压器a 、b 相副绕组形成闭环通路;在ωt2~ωt3区间,D1、D2承受的电压最高,电流通过a →D1→Rfz →D2→c →变压器a 、c 相绕组形成闭环通路,整流元件D6、D2在ωt2点换相;在ωt3点,a 相电压下降而b 相电压上升且高于a 相电压,电流由D1换到D3,在ωt3~ωt4区段形成D3→Rfz →D2→变压器b 、c 相绕组的闭环通路;在ωt4点,再次由D2换流到D4,在ωt4~ωt5区段形成D3→Rfz →D4→变压器b 、a 相绕组的闭环通路;以下类推。

负载上的电压波形见图5b 兰色曲线。

三相整流元件的导通换流顺序如下:D1D6→D1D2→D3D2→D3D4→D5D4→D5D6→三相桥式整流电路的整流电压与变压器二次电压的关系为:L d U U 235.1I 2D1D3D5AaBbcRfzU dCD4D6D2U d =1.35U 2L I 2=0.817I d图5a 三相全波桥式整流电路原理图a b cωtωt1ωt2ωt3ωt6ωt7ωt8ωt9def图5b 三相整流电路波形图ωt4 ωt5e 2、U dcb ab ac bc ba ca cb ab ac bcZLB式中:U 2L ——整流变压器二次线电压三相桥式整流电路的整流输出电流与变压器二次绕组电流的关系为:d I I 817.02= 变压器与整流功率的关系为:d d dP I U I U S 05.1817.024.333222=⨯== 4.3 三相半控桥式整流三相半控桥式整流是在三相桥式整流电路的基础上,改变其中一组整流元件为可控硅的整流电路。

电路的工作原理与三相桥式整流电路完全一样,所不同的是使用可控硅以后,整流元件的换流不是在自然换流点,而是在触发点换流。

电路接线图及换流情况见图6。

三相半控桥式整流电路在控制角为00时的输出波形与三相半波整流时完全一致;控制角I 2D1D3D5Aa BbcRfzU dCD4D6D2U d =1.35U 2L I 2=0.817I d图6a 三相半控桥式整流电路原理图a b cωtωt1ωt2ωt3ωt6ωt7ωt8ωt9defα=600时输出波形ωtα<600时输出波形ωt α>600时输出波形ωt图6b 三相半控桥式整流电路波形图ωt4 ωt5e 2、U dcb ab ac bc ba ca cb ab ac bcZLB在00≤α≤600范围内,每个周波有6个波头,而在600≤α≤1800范围内,每个周期只有三个波头,且波形之间有间距;α=600时波形刚好连续。