精益生产学员手册

原创:精益生产之现场管理与现场效率提升项目 学员手册(xx包装印刷有限公司)

• 如能进一步强化人与人之间的互相信赖关系,其结果是不言而遇的。 通过推动现场中心主义的管理,制造出满足客户QCD需求的产品, 同时还可营造团结协作的快乐工作环境。

XX包装印刷有限公司

改善的重点方向与项目目标的设定

类别 P 生产性

Q

品质

C

成本

D 交付期

S

安全

M

士气

项目

设备综合效率(OEE)

Mean Time Between Failure (MTBF)平均无故障时间

mean time to restoration (MTTR)平均修複時間 人均产能

制程首次合格率

(当批投入数-一次不良数)/当批投入数 *100%

(总生产数-总不良数)/总生产数*100% 报废数/总生产数*100%

(当月制造成本-上月制造成本)/ 上月制造成本*100%

按照月度,每日的实际产出数量和每日 实际参与生产的人数

每天统计:当批投入数和当批一次性不良数

• 本项目建议书遵循和明确了现场管理、生产管理、工程技术管理的各项职能的任务,并明确了各项职能 应遵循的基本思想及应承担的各种责任。

XX包装印刷有限公司

项目规划策略与基本方法

行动学习:组织学习的最佳实践

现场流程构筑

现场中心主义

专业方法指导

培养组织创新能力

XX包装印刷有限公司

• 现场不合理的彻底挖掘 • 现场精益改善项目导出

项目的学习模式与实践方法

精益生产实战手册---单元生产与拉动看板

—进度控制改善

—接单流程改善

第二部分灵活有效的计划与控制方法

第四章拉动式生产计划法

- 500强资企业拉动方式的案例分析

—什么是拉动生产

—拉动生产是如何运作的

—拉动看板的设定

—拉动式计划法的适用范围

第五章瓶颈驱动式生产计划法

-排产同序化

—案例1:株洲某工厂总装车间改善及时交货率

-排产同期化

-影响交货期的因素分析

—生产能力

—订单量

—周转库存数量、原材料库存数量

—采购周期

-生产方式选择——著名日资企业单元生产(Work Cwll)方式录像

—生产周期最短的生产方式

—周转库存最小的生产方式

第三章齐套问题分析

-齐套问题分析

—物料为何不齐套?

—错不在人在方法

—理想的物流模型

-齐套问题改善方法

—“一个流”改善

—移动设备、生产线

—操作台面布局

第十章快速切换,对应计划变更

-设备选用与改造

-多能工

-快速切换

讲师介绍孙亚彬先生

大连理工大学双学位,主修管理信息系统(MIS)、辅修科技英语。精益生产专家、全国知名生产管理顾问、企业管理协会客座教授。曾任奥林巴斯深圳工业有限公司IE课课长、ERP降低库存项目推进负责人、教育推进课筹建负责人。从事外资企业管理实务多年,尤其在世界著名的奥林巴斯工厂里从事了多年的精益生产现场实务管理。担任IE课长期间,实施了数码相机领域世界第一条CELL生产线,实现了生产全过程的同步化。倡议并主导了奥林巴斯降低库存项目,以ERP为平台,积极进行生产周期的压缩,将物流周期压缩为0.4个月,降低库存六千万港币。担任教育推进课长期间,培训了3000名新员工,培养了500多名“多能工”,帮助40多位班、组长完成了班组长教育。孙亚彬先生能够对大型制造类企业进行系统有效的精益生产改造指导,协助企业进行系统优化与信息化,提高企业竞争力。

精益生产手册(PPT59张)

7

How to start the Takt Time Calculation Based On Product and Process Design怎样根据产品和制程设计计算节拍时间

Scenario 1: Product design is 6 pcs per one PCB panel. The Process Takt Time will be every 12 second a panel. Besides, your process design is using a pallet to place 4 panels, then your Process Takt Time is 48 second a pallet. If 2 line running, process Takt time will be 96 sec. 情节1:产品设计为每块PCB板由 6 块小板组成,节拍时间是每块PCB板 12 秒; 制程设计治具 同时放置 4 块PCB板,则制程的节拍时间是 48 秒/治具。如果同时有 2 条生产线生产, 制程的节拍时间则为 96 秒。

Key Note from Sensei: 老师的重要提示: • To understand the above WIP definitions, go to The Genba and perform your own work towards Establishing the right WIP quantities. This is the Only way you can understand the definition. 要理解WIP定义,你需要去到现场在工作中实践正确的WIP数量。 这是让你理解这个定义的唯一方法。

9

What is Standard WIP 什么是标准WIP • WIP means INVENTORY. INVENTORY is Basically ‘bad’.

《精益生产实战手册》[B001]

![《精益生产实战手册》[B001]](https://img.taocdn.com/s3/m/c760b533fbd6195f312b3169a45177232f60e497.png)

精益生产手册:世界500强培训内容

11、全面生产维护(技能表)

AHU Maintenance Skill Matrix

Radzi Nadri Gopi Khairi

1 Check running amp

2 Inspect general condition

精益生产手册:世界500强培训内容

6、零缺陷

1、) 正常和异常现象易于区分吗 ? 2、)针对异常的发生,有没有制定出逐级上报的流程? 3、)有没有不良流入下一工站?

a、不流出不良品?b、不制造不良品?c、不接收不良品、d、不允许返工; 4、)有没有特定的地点来检讨不良? 5、)有没有做到三 现?

a、现场?b、现物?c、现实? 6、)规章制度的制定有没有运用5W+1H的方法? 7、)视检工站,有没有不需要用手的? 8、)有没有模板来辅助视检作业? 9、)工作中有没有运用 SDCA、PDCA方法?针对不良现象,有没有运用PDCA的方法?

精益生产手册:世界500强培训内容

5、布局

12)手动作业工站应该满足以下要求? a、物料摆放方式;b、物料品质零缺陷;C、 操作的顺序/根据人机工程学来安排;d、操作时要双手作业; 13)电线、网线、信号线是否架设在线体上端并连接到产线,易于灵活使用? 14)在设计规划、布局、流程、行走路线时有没有使用到Spaghetti Chart(意大利面条图)工具,清晰的画出人流、物流及 产品流路线? 15)对于管理者来说,产线可视化吗?(定义看板使其清晰可视化); 16) 有没有模拟规划布局实施后的情况吗? 17) 主干和枝条 — — 主装配线和辅助装配线的是否合理衔接? 18)客户节拍时间太短小于 1 分钟时,增大节拍时间 X 倍并建立相应数量的相同的单元产线。 19)工作台都是同一个高度吗? 20)有实施“绳子测试”验证连续价值流吗?

精益生产指导手册

炼钢厂精益生产指导手册目的:指导炼钢厂精益生产体系、班组标准化各版块内容实施方式、方法、流程及管理要求,实施持续改进。

X围:炼钢厂精益生产构架及各版块内容,班组标准化推进内容。

第一部分:精益生产体系版块基础一:团队合作一、目的建立合作团队,优化现有炼钢厂创新攻关项目及精益生产项目改进流程,采用系统化的解决问题方法,提高全员解决问题的能力。

二、改进事项系统化的解决问题方法步骤:1、课题概述(或选择课题)●阐述选题背景、理由、或意义。

2、现状调查和确定目标●现状调查包括:进行标杆对比、历史数据分析,找出差距;通过分层分析或影响因素调查,确定主要问题。

●目标的确立既要有挑战性,又要有科学的依据。

推荐方法:➢厂部指令或运营计划第三台阶目标。

➢通过定义主要问题解决程度(50-70%)设定目标①降低类:目标=基线-(基线-最佳值)×(0.5~0.7);提高类:目标=基线+(最佳值-基线)×(0.5~0.7)②降低类:目标=基线 -(100%-基线)×主要问题占比×(0.5~0.7);提高类:目标=基线 + (100% -基线)×主要问题占比×(0.5~0.7)3、分析问题,找出根本原因●从“5M1E”六个方面分析问题原因,采用连问“5个Why”,找到问题根因。

●推荐应用因果图、树图、关联图进行原因整理。

4、需找解决方法及方案评估4.1 提出解决方法4.2方案评估,确定最佳方案●对存在的多种解决方案进行评估,选择确定最佳方案。

5、制定实施计划按照“5W1H”原则制定;6、措施方案的实施及效果评估●按照对策表中制定的措施计划逐项进行实施,实施过程作好记录(时间、地点、参加人员、具体做法等);●每项对策实施完成后进行效果验证。

7、效果检查●课题目标完成情况●经济效益及社会效益8、巩固措施及标准化●对行之有效的措施纳入管理制度、作业指导书等作业文件,进行标准化。

精益生产学员手册

非增值工作

动作 增值工作

动作 增值工作

动作 增值工作

通过减少非增值工作 和增加增值工作来提 高效率。

19

精益生产目标

浪费 库存 缺陷

0

通过消除浪费、降低成本、 提高质量、缩短制造周期,获得利润。

20

精益生产屋

消除浪费, 保证交期,获取利润

准时化生产

自动化

同步生产

防错装置

均衡生产

自动停机

拉动系统

全面质量管理

45

质量控制的基本工具

CHECKSHEET 核对单

A xxx B xxxxxxxxxx C xx D xxxxx

xxxxxxxx E

PARETO DIAGRAM 帕累托图

CONTROL CHART 控制图

因果图 FLOWCHART 流程图

LINE GRAPH 线图

HISTOGRAM 柱状图

SCATTER DIAGRAM

均衡生产

自动停机

拉动系统

全面质量管理

快速换产 5S

小包装

小批量

目视控制

TPM

供应商伙伴关系

柔性生产

标准化作业

自働化

42

自 働 化 意味着什么?

Do not 不

Accept接受 Build 制造 Ship 传递

a Defect! 缺陷

资金不足,不允许生产不良品

43

差错预防装置

Work piece 工件

成本 80元

利润 10元

利润 20元

11

2、成本取决于生产方式

成本 结构 各企业普遍相同的基本成本

其他

原材料

能耗

费用

人工 工资

4 精益生产3大敌人与7种浪费-学员手册2008-05

上海梅赛德斯奔驰车辆技术有限公司MB SIM Technology Co., Ltd. Co Ltd

2008.05

识别并消除浪费Identification & Elimination of Waste

Local Optimization 局部优化 Unreliable Processes 不可靠的过程 Unreliable Suppliers 不可靠的供应商 Unleveled Schedules 非均衡计划 Poor Communication 信息交流不畅通 Long Changeovers 换 时间 换型时间太长 Low machine uptime 低的设备可利用率 Overproduction 过量生产 p

Just-In-Case Logic 万 需要的想法 万一需要的想法 True Customer Requirements Undefined or Unclear 顾客的真正需求没有定义或不清楚 Redundant Steps 重复的工步 Lack of Operator Training 缺乏操作者培训 Overproduction 过量生产

Any A supply l in excess of one piece flow 任何超过单件流的供应

尊重版权®,未经同意,请勿外传

06.05.2008

15

过度库存浪费Waste of Excess Inventory

Waste of Inventory: Root Causes f C 库存: 根因

The 3 Enemies:

精益生产3大敌人:

JIT精益生产方式教学手册

JIT精益生产方式教学手册精益生产方式JIT介绍何为精益生产方式精益生产方式的优越性及其意义精益生产管理方法上的特点精益生产与大批量生产方式管理思想的比较精益生产的结构体系及主要项目精益生产的结构体系及主要项目精益生产支柱与终极目标精益生产与工业工程(IE)何为精益生产方式精益生产(Lean Production,简称LP)是美国麻省理工学院数位国际汽车计划组织(IMVP)的专家对日本“丰田JIT(Just In Time)生产方式”的赞誉之称,精,即少而精,不投入多余的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济性。

精益生产是当前工业界最佳的一种生产组织体系和方式。

精益生产是战后日本汽车工业遭到的“资源稀缺”和“多品种、少批量”的市场制约的产物,它是从丰田相佐诘开始,经丰田喜一郎及大野耐一等人的共同努力直到60年代才逐步完善而形成的。

精益生产既是一种以最大限度地减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式,同时它又是一种理念,一种文化。

实施精益生产就是决心追求完美的历程,也是追求卓越的过程,它是支撑个人与企业生命的一种精神力量,也是在永无止境的学习过程中获得自我满足的一种境界。

其目标是精益求精,尽善尽美,永无止境的追求七个零的终极目标。

精益生产的实质是管理过程,包括人事组织管理的优化,大力精简中间管理层,进行组织扁平化改革,减少非直接生产人员;推进行生产均衡化同步化,实现零库存与柔性生产;推行全生产过程(包括整个供应链)的质量保证体系,实现零不良;减少和降低任何环节上的浪费,实现零浪费;最终实现拉动式准时化生产方式。

精益生产的特点是消除一切浪费,追求精益求精和不断改善。

去掉生产环节中一切无用的东西,每个工人及其岗位的安排原则是必须增值,撤除一切不增值的岗位。

精简是它的核心,精简产品开发设计、生产、管理中一切不产生附加值的工作,旨在以最优品质、最低成本和最高效率对市场需求作出最迅速的响应。

JMJ精益生产培训手册

JMJ精益生产培训手册第一章:精益生产概述1.1 什么是精益生产精益生产是一种以最大程度满足客户需求为目标的生产管理方法。

它强调通过减少浪费和提高效率来提供高质量产品和服务。

精益生产是一套基于持续改进和团队参与的原则和工具,旨在优化流程、提升质量和降低成本。

1.2 精益生产的原则精益生产有以下几个核心原则:- 价值观念:将价值定义为客户愿意为之支付的特定产品特征或服务,只关注增加价值的活动。

- 流程分析:识别并消除流程中的浪费,提高价值流动的效率。

- 持续改进:通过不断的小改进来提高流程性能,并建立文化和机制以支持改进活动。

- 拉动制造:根据客户需求来触发生产,避免过度生产和库存积压。

1.3 精益生产的关键工具精益生产中常用的工具包括:- 价值流图:用于可视化和分析价值流,识别流程中的浪费点。

- 5S方法:用于改善工作环境,提高效率和安全性。

- Kaizen活动:持续小改进的方法,通过团队参与来推动改进活动。

- Jidoka原则:自动检测和解决问题的原则,以消除质量问题。

- 平衡计分卡:用于追踪和评估关键绩效指标,以支持持续改进。

第二章:精益生产实施步骤2.1 精益生产实施的准备工作在开始精益生产之前,需要进行以下准备工作:- 确定目标:明确组织的目标,并制定与之相符的精益生产目标。

- 建立支持体系:确保组织高层对精益生产的支持,并培养具有精益经验和技能的员工。

- 建立改进文化:培养持续改进的文化,鼓励员工参与改进活动。

2.2 精益生产实施的关键步骤精益生产的实施可以按照以下步骤进行:- 价值流分析:通过绘制价值流图,识别价值流中的浪费和瓶颈,确定改进的重点。

- 浪费消除:分析并消除在价值流中识别出的浪费点,提高流程的效率。

- 持续改进和标准化:通过持续小改进来提高流程性能,并建立标准化操作以保持改进的持续性。

- 拉动制造和供应链优化:通过拉动制造和优化供应链,实现按需生产和最佳库存管理。

第三章:精益生产的应用场景3.1 生产制造行业精益生产在生产制造行业中得到广泛应用,特别是在汽车制造、电子制造和机械制造等领域。

最新精益生产实战手册

起源于20世纪50年代丰田汽车公司,而在80中 期被欧美企业纷纷采用。随着微利时代的来临, 精益生产模式成为企业竞争的有力武器

以我们的专长,延伸您的企业

P5

GTM T

Global top manufacturing technology

精 益 生 产制实造战系专统家演团化队 史

T P S p r o fe ssio n a l te a m w ith p r a c tic a l e x p e r ie n c e

No boundary,business globalize village 无国界,业务“地球村”

以我们的专长,延伸您的企业

P2

GTM T

Global top manufacturing technology

精 益 生生产命实周战期专及家商团品队 种类

T P S p r o fe ssio n a l te a m w ith p r a c tic a l e x p e r ie n c e

Henry Ford • Assembly line mass production • Produce in high volume with low variety • Single skill

福特首创的装配线是大规模低品种生产方式的代表, 工人被当成工作的机器

Toyota Production System (TPS) • Just-In-Time Production (produce only what is needed) • Pull System • High variety to meet customers wants

丰田系统是建立在准时化观念上的拉动 式生产模式,以应付小订单多品种的挑战

中英文精益生产学员手册

The purpose and objectives of the manual

The purpose and objectives of the manual

Analyze the application cases and successful experiences of lean production in practice.

The definition of lean producles of lean production

Summary: The core principles of lean production include value, value stream, flow, pull, and perfection.

proposal

Discuss and exchange ideas with classmates and teachers to deepen our understanding of lean production.

Apply the knowledge learned in practice to improve one's practical abilities.

Application scenarios of Quick mold change: suitable for production environments that require frequent mold replacement, such as automotive parts, home appliances, and other injection molding industries. Through Quick mold change, enterprises can improve production efficiency, shorten delivery cycles, and reduce production costs.

(整理)多能工培养手册--(精益生产中柔性化必备作品)

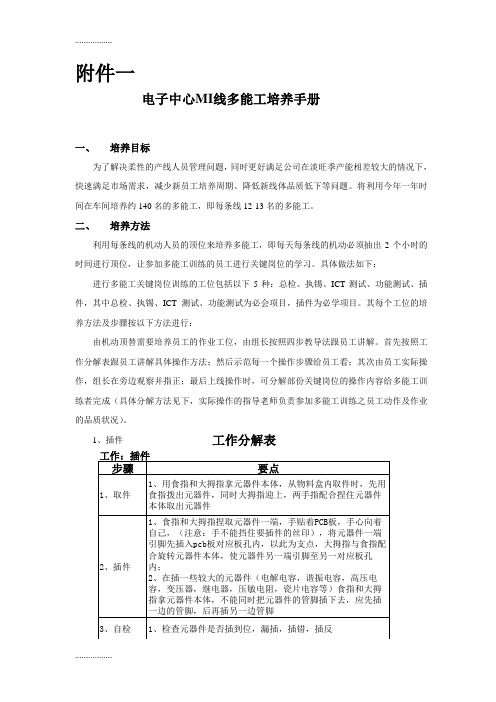

附件一电子中心MI线多能工培养手册一、培养目标为了解决柔性的产线人员管理问题,同时更好满足公司在淡旺季产能相差较大的情况下,快速满足市场需求,减少新员工培养周期、降低新线体品质低下等问题。

将利用今年一年时间在车间培养约140名的多能工,即每条线12-13名的多能工。

二、培养方法利用每条线的机动人员的顶位来培养多能工,即每天每条线的机动必须抽出2个小时的时间进行顶位,让参加多能工训练的员工进行关键岗位的学习。

具体做法如下:进行多能工关键岗位训练的工位包括以下5种:总检、执锡、ICT测试、功能测试、插件,其中总检、执锡、ICT测试、功能测试为必会项目,插件为必学项目。

其每个工位的培养方法及步骤按以下方法进行:由机动顶替需要培养员工的作业工位,由组长按照四步教导法跟员工讲解。

首先按照工作分解表跟员工讲解具体操作方法;然后示范每一个操作步骤给员工看;其次由员工实际操作,组长在旁边观察并指正;最后上线操作时,可分解部份关键岗位的操作内容给多能工训练者完成(具体分解方法见下,实际操作的指导老师负责参加多能工训练之员工动作及作业的品质状况)。

工作分解表1、插件在进行插件岗位最后一个培训步骤时,可选择另一名要培养为多能工的插件员工,作为其在流水线上日常教导和帮助老师,为了不影响产线PPH达成,学习的第一天可只分解一个零件让其插件,第二天老师根据实际学习进步程度,增加插件的数量,直至可完全达标。

2、执锡执锡首先要教会员工不良焊点的判定工作:烙铁使用执锡工位的多能工培养在进行上线操作时,可按照同样方法选择一名老师,(1)先让其学习不良焊点的判定,多能工看到的不良焊点可用不良标签标示,为了不影响该工位的产出和品质,老师仍然要负责本工位所有作业,即对多能工操作者的作业进行全检,发现多能工有看不到的不良点时,要及时予以纠正;(2)当参加多能工的训练者看焊点不良作业可完全达标时,可再让其学习执锡的动作。

(3)最后当以上两种分解动作均能达标时,再综合进行作业3、ICT 测试了不影响产线的正常生产,可先让其学习ICT 测试的步骤和过程,老师在旁边进行动作的指导和不良焊点的挑选,待其动作和时间均可达标后,老师可再进行ICT 的测试,多能工训练者进行不良焊点的挑选 ,最后,在不良焊点的挑选也可达标后,再综合进行训练,直至整套动作均可在规定的时间内完成并能符合质量的要求。

精益生产基础知识培训教材

动作的浪费 不良的浪费

MUDA

制造不良的浪费,之后 还有进行检测的浪费

与产品价值核心的功能 不相关的加工与作业都 是浪费 作业浪费

低可靠性带来的各种 事中、事后的浪费

7

加工的浪费

20

二、认识浪费

2.2 生产过程中的八大浪费

更大的看不见的浪费(第八大浪费):

人的潜力未发挥!

1、管理者管理上的浪费 2、员工潜力未挖掘的浪费

5

一、精益生产简介

1.1 精益生产方式简介

何谓精益生产?

概念二:

Just In Time

适品 · 适量 · 适时

简称JIT

从上世纪50年代开始,日本丰田汽车公司为降低成本、 提高生产效率,提出“只在客户需要的时候,生产客户需 要数量的品种的产品”的口号,并生产过程中积极探索改 善,不断地缩短生产周期、降低成本、提高品质,成为世 界上最优秀的企业,对这种生产方式称之为“Just In Time ”,简称“JIT”。

也叫“单件流”。是指从材料投入到成品产出的整个生产过程,零件始终处 于不停滞、不堆积、不贮存,按节拍“一个一个”地流动下去的生产方法。

为何需要生产流程“单件”?

—这里的单件、一个并非就是绝对的“一个”,是最小单位、最合理数量; —一个”的含义还是一种要求:没有停滞、没有堆积、没有贮存。

29

三、精益生产方式

当计价器将顾客买走的商 品进行计价之后,载有购走商 品数量、种类的卡片就立即送 往采购部,使商品得到及时的 补充。

超级市场不仅可以 非常及时地满足顾客 对商品的需求,而且 可以非常及时地把顾 客买走的商品补充上。

37

四、精益生产管理手段

4.1 看板管理在精益生产中的作用

某有限公司精益生产培训手册

象开发的河流 一样通畅流动

Flow 流动

降低成本, 改善质量, 缩短生产周期

With Lean Manufacturing You Can Get 通过精益生产可以实现

➢生产时间减少 90% ➢库存减少 90% ➢到达客户手中的缺陷减少 50% ➢废品率降低 50% ➢与工作有关的伤害降低 50%

catching on in the mid – 80’s in the reminder of the industrial world, Lean Manufacturing has become a key strategy for manufacturers

起源于20世纪50年代丰田汽车公司,而在80年代中

5.00% 4.50% 4.00% 3.50% 3.00% 2.50% 2.00% 1.50% 1.00% 0.50% 0.00%

5年生产效率的提高

52% 的提高

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精益生产

Henry Ford's Concept of Production

Synchronization and Vertical Integration 亨 利 福 特 的 生 产 同步

和 纵向 联 合 的 概 念

Dr. Deming's Concept of

Quality & Leadership 德明博士的质量与领

PEOPLE

导致身体疲劳Causes physical fatigue 导致精神疲劳Causes emotional fatigue 增加沮丧泄气Increases frustrations 增加工作压力Increases stress 导致责备他人Causes you to blame others 浪费你的时间 Steals your time

精益生产的优势

和传统大量生产方式相比: 所需的人力资源——减少1/2 新品开发周期——减少1/3~1/2 在制品库存——减至1/10 占用空间——减少1/2 成品库——减至1/4 产品质量——提高3倍

5

精益生产

灵活适应市场 不是因为日本人只用了九分之一的力气

通过消除浪费、降低成本、 提高质量、缩短制造周期,获得利润。

13

占的比例越大,成本越低

净

作

浪

业作

无

作业员 的动作

费

附 加

业

价

值 的

作业

目前的条件下必须要做的作业

SEVEN Types of Waste

七种类型的浪费

1) Waste of Correction

纠正过失型浪费

2) Waste of Over-

Production

过量生产型浪费

3) Waste of Motion

看板数量

Reverse side of Pull Signal Card

拉动符号卡片的反面

36

拉动系统

仅仅补充已消费的资源,来控制资源流动的系统

“生产看板”

“物料看板”

供应过程

A 物料

物料

超市

顾客过程

B

37

看板规则

• 沒有看板就沒有生产,永不超过看板界限. • 用先进先出(FIFO)的方法使用看板. • 永不将不良品流到下一制程. • 减少看板数量以突显问题. • 客戶(后制程)向供应商(前制程)“拉”材料.

....... .. ... 散布图

46

精益思想

消除浪费

消除浪费,降低成本, 提高质量,保证交期,获取利润

导概念

Alfred Sloan's Concept

of Market Stairstepping 阿尔弗雷德斯隆 的市场步进概念

American Supermarket Concept of

Replenishment 美国超级市场

的补偿概念

Toyota Production System Lean Organization

I

增值比 C/O=0

C/O=0

4天 =0.14%

I

泡沫装配

5天

I

C/T=60S

5天

C/O=0

传统生产价值流图例

5天

4天

150秒

501秒

1.5天

395秒

3天 LT=27.5天 VA=18.4min

供应商

日订单

生产控制部

每天运输票

每周订货

5周预测

分销商

每周2次

泡沫

1天

织物

切割泡沫 批量=1天

切割完 的泡沫

Pull Signals 拉 动 信 号

Dolly 货 箱 Exchange 交 换

EMPTY空

NUMBER QUANTITY

编号

数量

WIDGET

ADDRESS 地址

Cards 卡 片

Instruction Sent From the Consumer to the Provider to Replace Resources that have been Used 用 户通 知 供 应 商, 补 充 用 完 的 资 源

精益生产

主讲:汤纪国

1

你知道产品的完整的物 流或价值流吗?

使一个产品通过从原材料到达顾客 手中的生产流程所需的所有行动(包 括增值的和不增值的行动)

2

织物:每周一次 其他:两周一次

每天 每天

供应商

每周订单

生产控制部

2周计划

发往框架和 泡沫区域

每周计划

周订货 日运输清单

5周预测

分销商

1000椅子/周 500”D” 500”T”

32

Pull System Example 拉动系统举例

External Loops 外部循环

Steel Mill Supplier

轧钢供应商

Stamp 冲压

Internal Loops 内 部 循 环

Machine 机器

Mold 模子

External Loops 外部循环

Assemble 装配

Supplier

成本 80元

利润 10元

利润 20元

11

2、成本取决于生产方式

成本 结构 各企业普遍相同的基本成本

其他

原材料

能耗

费用

人工 工资

零部件 费用

因生产方式不同造成各企业的成本差异

12

3、浪费 Waste

• 任何不增值的活动 • 任何不利于满足用户需求的做法 • 任何用户不愿意付款的做法 • 使用多于最少需要的量

45

质量控制的基本工具

CHECKSHEET 核对单

A xxx B xxxxxxxxxx C xx D xxxxx

xxxxxxxx E

PARETO DIAGRAM 帕累托图

CONTROL CHART 控制图

因果图 FLOWCHART 流程图

LINE GRAPH 线图

HISTOGRAM 柱状图

SCATTER DIAGRAM

供应商

Product Flow 产 品 流 程

Supplier

供应商

Pull Signal 拉 动 符 号

Customer 消费者

33

何时拉动

理想状态是一物流 当不能实现一物流时,可以通过建立拉

动系统来实现同步生产。

上游过程 最多50件

FIFOBiblioteka 下游过程34Computer

Signals

电脑符号

Work piece 工件

X

Fixture 夹具

Fixture 夹具

44

防错策略举例

零件装配箱

Kitting

光幕

Light Curtains

零件或刀具到位检查 Part or tool presence detection

压力感应器/验漏 Load Cells/Leak detection

框架

1天 10秒

○×○×

切割织物 批量=7个椅子

□先△F□I进F△O先出 缝制-填装+装配

运输

C/O<5min

传送带

增货车值比 =1.28%

框架+泡沫装配 每2 3单元

C/T=120S 批量=1小时

单件流

TAKT=132S C/O=0

单件流

换产调整

精益生产价值流图例

1天

120秒

924秒

同一天

LT=3天 VA=17.6min

均衡生产

自动停机

拉动系统

全面质量管理

快速换产 5S

小包装

小批量

目视控制

TPM

供应商伙伴关系

柔性生产

标准化作业

自働化

42

自 働 化 意味着什么?

Do not 不

Accept接受 Build 制造 Ship 传递

a Defect! 缺陷

资金不足,不允许生产不良品

43

差错预防装置

Work piece 工件

Electronic Signals

电子符号

123 4 56 789

35

Description 描述

Designated Storage Area 指定仓储区

Standard Pack Quantity 标准包装数量

Quantity of Workline 工位用量

Pull Signal - Card

4、表面效率和实际效率

表面效率

实际效率

10个人每天生产 100件

10个人每天生产 120件

10个人每天 生产120件 =20件过剩浪费!

9个人每天生产100件 =改善!

16

5、整体效率比个体效率重要

17

6、 提高效率和强化劳动

增值工作

非增值工作

动作

空余时间

18

6、 提高效率和强化劳动

非增值工作

非增值工作

多余动作的浪费

4) Waste of Material

Conveyance

物料运输的浪费

5) Waste of Waiting

待工时间的浪费

6) Waste of Excess

Inventory

过度库存型浪费

7) Waste of Over

Processing

多余工序型浪费

浪费对员工的影响EFFECTS OF WASTE ON

22

准时化生产意味着什么

策划

设计

投资

采购设备 生产计划

生产

资金 回收

物流

销售

资金不足的情况下如何尽快收回资金