nokia手机外观检验标准(中英文)

手机检验标准 标准规范

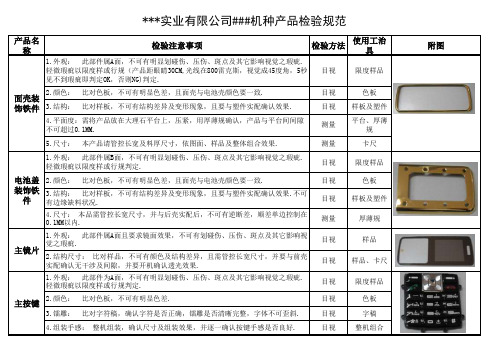

产品名称检验注意事项检验方法使用工治具附图1.外观: 此部件属A面,不可有明显划碰伤、压伤、斑点及其它影响视觉之瑕疵.轻微瑕疵以限度样或行规(产品距眼睛30CM,光线在800雷克斯,视觉成45度角,5秒见不到瑕疵即判定OK,否则NG)判定.目视限度样品2.颜色: 比对色板,不可有明显色差,且面壳与电池壳颜色要一致.目视色板3.结构: 比对样板,不可有结构差异及变形现象,且要与塑件实配确认效果.目视样板及塑件4.平面度:需将产品放在大理石平台上,压紧,用厚薄规确认,产品与平台间间隙不可超过0.1MM.测量平台、厚薄规5.尺寸: 本产品请管控长宽及料厚尺寸,依图面、样品及整体组合效果.测量卡尺1.外观: 此部件属B面,不可有明显划碰伤、压伤、斑点及其它影响视觉之瑕疵.轻微瑕疵以限度样或行规判定.目视限度样品2.颜色: 比对色板,不可有明显色差,且面壳与电池壳颜色要一致.目视色板3.结构: 比对样板,不可有结构差异及变形现象,且要与塑件实配确认效果.不可有边缘缺料状况.目视样板及塑件4.尺寸: 本品需管控长宽尺寸,并与后壳实配后,不可有逆断差,顺差单边控制在0.1MM以内.测量厚薄规1.外观: 此部件属A面且要求镜面效果,不可有划碰伤、压伤、斑点及其它影响视觉之瑕疵.目视样品2.结构尺寸: 比对样品,不可有颜色及结构差异,且需管控长宽尺寸,并要与前壳实配确认无干涉及间隙,并要开机确认透光效果.目视样品、卡尺1.外观: 此部件为A面,不可有明显划碰伤、压伤、斑点及其它影响视觉之瑕疵.轻微瑕疵以限度样或行规判定.目视限度样品2.颜色: 比对色板,不可有明显色差.目视色板3.镭雕: 比对字符稿,确认字符是否正确,镭雕是否清晰完整,字体不可歪斜.目视字稿4.组装手感: 整机组装,确认尺寸及组装效果,并逐一确认按键手感是否良好.目视整机组合面壳装饰铁件主镜片主按键电池盖装饰铁件***实业有限公司###机种产品检验规范1.外观: 此组合件上铁件及听筒装饰件为外观A面,以装饰铁件外观标准、行规及限样判定.目视限度样品 2.结构: 比对样品,不可漏件(一塑件,一装饰铁件,一听筒装饰件,一MYLAR 片,两导电泡棉,二螺母)塑件结构不可差异,不可影响组装.目视组装样品3.实组: 整机实配,确认组装效果,不可有逆差,顺差单边在0.1MM以内,间隙控制在0.15MM以内.测量厚薄规,样品1.外观:此部件除电池盖遮盖部位外,其余均属外观B面,不可有明显划碰伤、压伤、斑点及其它影响视觉之瑕疵.轻微瑕疵以限度样或行规判定.目视限度样品2.结构: 比对样品,不可漏件(一塑件,一摄像头装饰件,一摄像头双面胶,一块皮)塑件结构不可差异,不可影响组装.目视组装样品3.贴皮: 确认皮颜色与样品一致,且皮要贴合紧密,不可翘起,皮厚度不可高出塑胶件,且皮与塑件间间隙不可超过0.1MM.目视,测量厚薄规4.功能: 确认喷漆颜色与样品一致,且喷漆相关可靠性测试要通过(厂商提供)必要时现场请厂商测试.目视,测量可靠性测试仪5.实组: 整机实配,确认组装效果,不可有逆差,顺差单边在0.1MM以内,间隙控制在0.15MM以内.测量厚薄规,样品1.外观: 此组合件为外观B面,不可有明显划碰伤、压伤、斑点及其它影响视觉之瑕疵.轻微瑕疵以限度样或行规判定.且要确认铁件颜色与样品一致.目视限度样品2.结构: 比对样品,不可漏件(一塑胶件,一外观铁件,二电镀装饰件,一块皮)塑件结构不可差异,不可影响组装.目视组装样品3.贴皮: 确认皮颜色与样品一致,且皮要贴合紧密,不可翘起,皮厚度不可高出铁件,且皮与铁件间间隙不可超过0.1MM.目视,测量厚薄规4.实组: 整机实配,确认组装效果,不可有逆差,顺差单边在0.1MM以内.目视,测量厚薄规1.外观: 依上述各部件相应标准及行规判定.目视限度样品2.实组效果: 组装后,各部位不可有逆段差、顺段差单边控制在0.1MM以内.间隙控制在0.15MM以内.测量厚薄规3.功能: 开机后确认通话音效、音量、耳机、画面效果、摄像头等效果,并按下*36#确认喇叭等功能是否正常.测试样机后壳组合前壳组合电池盖装组合整机组合。

手机品质检验规范英文版

※※Table of Contents ※※Item Contents PageTable of Contents 1Revision History 21 Purpose 32 Scope 33 References 34 Definition 35 Responsibility 3-56 Procedures 4-307 Records Retention 318 Attachment 31※※Revision History ※※1.PurposeDefine cosmetic criteria of Gionee mobile phone product, Define defect determining baseline of Gionee mobile phone product cosmetic inspection, let producer, inspector can understand product inspection criteria correctly and quickly. To ensure product quality, satisfy customer’s requirement.2. ApplicationApply to cosmetic Function inspection for Gionee;3. Inspection requirements3.1 Inspection qualification: Before the inspectors check the products, they would be offered on- the-job training and got the certification of their inspection skills.3.2 illumination requirement: l.1000±200Lux, prevent interfered by other illuminant.3.3 Inspection distance: For all the standard distance (from our eyes to products) from the surface (any surface level) observation is 30-35cm.3.4 Inspection angleInspection angle: Tested surface and the line of sight within 45 degrees of rotation, in order to make the parts to test in all possible illumination conditions, inspectors should rotate in all directions from the product so that all defects are visible.3.5 Inspection environmentIn order to reduce inspector to determine the color error we need to create an environment that is neutral color, so the components and assemblies should be in front of a gray background.3.6 Inspection instrumentInspectors need to use point gauge to determine the flaws of appearance, the picture of point gauge see chart:3.7 Defect DefinitionSerious defec t: Product defect jeopardize user or producer’s life & securityMajor defect: Defect reduces product function or used effect, can not meet expectedobjective.Minor Defect: Defect doesn’t influence product function or used effect, just a blemish.3.8 Sampling standardThe sampling standard should follow MIL-STD-105E AQL=0.65 II1)20 pcs make up a Lot.Normal inspection: 5 out of 20 sampled.Strict inspection: 8 out of 20 sampled.Reduced inspection: 3 out of 20 sampled2) In the beginning, use normal inspection generallya. Normal inspection Strict inspection: Continuous check 5 batches, there are2 batches rejected.b. Continuous 5 batches which were allowed then stop check.c. Normal inspection--- Reduced inspection: Continuous 10 batches which was allowed.3.9 Returns standardCosmetic defects: Found the unqualified products that exceed AQL, then the current batch and before& after the current batch will be rejected .Total return 3 batchesFunction defects: Found the unqualified products that exceed AQL, then the current 2batches and the former 2 batches & after the 2 batches will be rejected .Total return 5 batches Return to MFG and arrange for sorting, then inform the ENG and QA to analysis and improvement.2--8A A A A A A B9--15A A A A A B C16--25A A B B B C D26--50A B B C C D E51--90B B C C C E F91--150B B C D D F G151--280B C D E E G H281--500B C D E F H J501--1200C C E F G J K1201--3200C D E G H K L3201--10000C D F G J L M10001--35000C D F H K M N35001--150000D E G J L N P150001--50000D E G J M P Q500001--above D E H K N Q R4. Definition of product defects:Color & gloss: Use the signed standard sample or the color limit sample as the standardSpot defect: Take the largest area as the size of the spot defectColor mottle: There is a spot, which has color difference from the other area of product. Shrinkage: It is hard to maintain the high molding pressure to injection molding the uneven product thickness, which will cause the sink mark on the thicker cross section area.Weld line: During the injection molding process, the plastic flow encounters many tool structures and plastic flow cannot melt and integrate well, which leaves an obvious line on the surface of plastic parts.Cracking: The internal stress or the damage leads to the cracking on plastic parts surface.Oil Stain: There is oil mark left on plastic part surface.Warp & deformation: The stress or the uneven force during molding process will cause the warp andDeformation of plastic part.Flash: Due to injection molding technique or the tool, it may cause the flash on the parting area.Scratch mark: The friction or scratch leads to spot, line or flake damage.Bubble: If the plastic pellet has been fully dried before molding, the water in thehigh-temperaturePlastic will vaporize and leas to bubble on the plastic part.Streak: There are growth-ring lines around the gate.Fat edge: The paint is uneven and stacks up on certain area of painted parts due to the improper leveling.Orange peel: There is orange peel-like winkle on the painted part surface.Particle: There are tiny particles on the painting part surface.Fabric: There are some tiny furs on the painting layer.Color difference: The painting color is different from the standard color board or golden sample.Color mottle: There is a spot, which has color difference from the other area of product.Gloss difference: The gloss of painting layer is beyond gloss difference of the standard sample.Roughness: The painting surface is uneven and rough.Stain: There is blemish or blot on the painting surface.5. Surface of the product GradeProduct has four levels: Front、Back、Flank、Inside.Front: The front of visual area, include the display area of LCD, the front camera area、Sensation、touch keyBack: The back of visual area, include battery cover 、rear camera 、flash light areaInside: Open the battery cover; include the back of the battery cover & inside the battery cover, the battery compartment & the antenna areaFlank: The four flank of phone, include the button &USB & & headset &speaker &MIC6. Inspection and judgment principle6.1 Color and luster, according to the parts of the contract standard sample or color limit samples ;6.2 Inspectors must test strictly on the basis of standard, and judge the qualified of batches objectively;6.3 When the number of all the defects generated by testing more than the acceptance number of allowable defects, determine the whole batches of products unqualified. If the same product was found two kinds of defects at the same time, discriminated according to its heaviest defect.6.4 When the routine inspection, QA should check whether the inspection sheet is matchedwith the inspection of the product and the batches (especially the external packaging logo should be full inspection), otherwise do not accept product inspection, and all return; 6.5 For cosmetic defects, the distance required between the two defects is DS ≧20mm.Class AClass BClass BClass C7. Cosmetic inspection7.1 Cosmetic Inspection standards7.2 GiONEE5615 Special appearance Inspection standards4The step of rubber plug andcovers≤0.1mm(flatness)Pluggauge√The step of covers and strip≤0.1mm(flatness)Pluggauge√The Gap oftouch screenand strip≦0.15mmThe Gap ofthe Sidebutton andmiddle-axis≦The Gap ofbattery coverandmiddle-axis≦The clear ance of batte ry cover and7.3 visual inspectionclose the battery cover 8. Function inspectionBoot check Step 1:Take outmobile phone, insert avalid SIM card andT-card, and reload thebatteryStep 2:Turn on thephone.Visual1.Boot screen display and ringshould be normal;2.Blur, Happing, incompletewhite screen, black screen isnot allowed;3. Sound hoarse, murmur,small volume is not allowed.Checki ng touch screenIn the standbyinterface, click thetouch screen, enterthe menu interfaceVisualClick any icon, touch screenshould be functional, longpress the icon can drag tochange the location, cannothave the touch screen is notsensitive, no functionalphenomenonSoftwar e version and test items check 1.Input query softwarecommand *#7427#,*#2229#, Confirmthe software versionof the software andthe internal version,with reference to thesoftware ECN andthe productioninformation table toconfirm the softwareversion;2. Enter the querysoftware command*#837500#, checkall BT/FT test items.Visual1. Software version of the test,all the BT/FT test items arerequired to pass (Pass), andcannot be passed (Fail)projectIMEI number check In the standbyinterface, enter"*#06#" to see the IMEInumberVisual1. Confirm the IMEI numbershould be consistent with thequadruple the number on thelabelCall test 1. Dial to checkwhether there is anoise, noinformation, nophone calls, etc.2. Insert the headset toreceive, check ifthere is a headphonesymbol, and thesymbol should belost when dial outthe headphones.3. Calling landline ormobile phone for 5minutes with theeffective calling card;4. Calling mobilephone ,screen will beblack when put onthe ear, and screenlights while takingoff; open thespeakerphone willhave beenilluminated stateVisual/SIMcard/earphone/listen1. Murmur, silent, soundsmall, hoarse, intermittent,dropping, crash and displayabnormal phenomenon whencalling;2. Hanging up the phone keyshould be able to hang up thephone;3. Screen will be black if mobilephone on the ear, otherwiselight off;4. Phone can be normal to pullthe phone and answer thephone;5. Records of calling should bedeleted after testing;WIFI Test 1. Enter settings -Open WLAN- to see ifyou can open thenormal2. Search - search forwireless networks3. Connect - select anetwork forconnection - checkthe connection - seeif the upper rightcorner is connectedon the display.4. Products and hotspots are 10 meters,open the WIFIsearch to specify thehot spotsVisual1. Can search to WIFI and theicon is normal;2. WIFI can be normalconnection;3. Products can be searchednormally 10 meters wifihotspot (distance should notbe less than 10 meters)Bluetoo th Test 1. Open the menu -open the connection- turn on theBluetooth - check ifBluetooth is enabled2. To see if you cansearch for Bluetoothdevices3. Pairing - select aBluetooth pairing -whether it is anormal pairingsuccess4. Carries on thepicture to transmit10 meters apartVisual1. Bluetooth can be normallyopened and display screenand Icon2. Bluetooth normal search andmatching;3. Bluetooth in 10 metersoutside the normaltransmission of documentsand pictures (distance cannot be less than 10 meters)Storage space 1.Accesssettings-Advancedsettings-Openstorage;2.Ensure StoragespaceVisual1.The total capacity of the flashis 16GB;2.There is no obvious differencein the mobile space (notmany or less) 10G /-0.5GHot Knot Open“settings”-press HotKnot-Open Hot Knotand another one;Select the "Hot Knot"transmission mode,the screen close to thescreen transmissionVisual1. Two mobile phones can sendeach other pictures2. Transfer failure, deliverylong time and is not allowedCamera test Enter the programmenu, taking picturesby selecting “ thecamera”, then saveand view photos Visual1. The camera can bepreviewed normally, a slightshake can not have a flowerscreen phenomenon2. The fancy and stuck screenis not allowed when wobblingslightly.3. The photo has nowatermark, flower screen etc.Video test 1. Enter the programmenu, selecting thecamera and pressingthe left and rightkeys, Switch tocamera mode2. Press OK, 30seconds of videocamera and view thevideo time inuniform jump;3. After video, selectthe gallery to see thevideo;4. Turn the phonedifferent directionswhen playing videoVisual1. Black, white, fancy andstuck screen, fuzzy, crashesand other phenomena are notallowedMp3/m p4 test 1.Access music-choicean song-normalplay;2.Access gallery-Toconfirm if there isvideo resource-Tochoice a video toplay.1.There can not be a noise ,intermittent, small, no sound,flower screen, white screen,death or other phenomenawhen playing;2.Return to the standbyinterface in process, to confirmwhether the music is normal?3.The phone should be able tofast forward and rewind thebasic operation suspendedduring playback.Gallery 1.Access to the galleryto see if there ispicture, videoresources.2.Choice a picture tocheck-can switchpicture/view picture-.3.Choice a video to play 1.Picture and video can beshowed normally.Radio test Into the programmenu, select the"radio", according tothe prompts to insertthe headset, select thesearch option tosearch the radio toplay, select thespeaker option to playEarphone/listen1. Playing process - whetherthe normal addition andsubtraction volume2. Intermittent, silent, noise,sound distortionphenomenon is not allowed3. Sound clear after thespeakerRecordi ng test 1. Enter the menu,and then choose toenter the"multimedia"2. Select "recording",recording functiontest3. Into the recordingresources, playingrecording effectVisual/listen/speakingPlayback of recorded audioclips, no sound, hoarse,murmur, silent, the currentsound and display abnormalphenomenonCompa ss test Into the tool - select"compass" - inaccordance with thetip of the calibration -first static and thenturn the phone toobserve the pointerchangesVisualNot working with the compass,the pointer does not rotate withthe machine and thephenomenon of the pointer atrest.Flashlig ht test Enter “ tools”-choice“ torch”VisualSwitch on the flashlight,flashlight should be lit, turn offthe light, flash outMobile memor y detectio n Enter“settings”-choice“aboutphone”-choice“hardwareinformation”-to checkmemoryVisualMemory configuration is asfollows:1.GI:16G+3G;2.VF:16G+1.5G;3.Others:16G+2G;LTE test1.ClickEnter testprocedure2.Open the USB debug;3.To testVisual LTE test instrumentTD/WCDMAAccording to SOP Visual TD/WCDMA test instrumentLight and off screen test When the phone is instandby mode, pressthe switch machinekey (5-10), so thatthe phone is in thescreen of the cycle ofthe screen out of thestate, after thecompletion of thescreen to check thesliding touch screento normalVisual1.Ensure the normal unlockphone screen functionnormally;2. Fancy and stuck screen isnot allowed while lighting andputting out the screenVibratio n test Enter the *#8702# testmode, select thevibration, vibrationtest.Visual/listen/touchNo vibration, vibration INT(sometimes withoutphenomenon) and vibrationnoise and other undesirableCharge test Take USB line connectto the WBL5615 hostand the charge, thencharge into the 220Vpower outlet.Visual1.Confirm LED chargerindicator light is connectedproperly to determine theshine?2.Confirm the LCD picture theupper right corner of thecharging battery indicatorshould be action symbols,USB Test 1. Enter the menu -select the smartsearch, the mobilephone MIC to callout the project, suchas camera"2. Connect the phoneto the computer,while the file in thecomputer can bereached in themobile phone, thefile can also betransmitted to thecomputer.Visual/computer/USBline1. Mobile phones can berecognized USB2. Pictures, audio files can beplayed normally3. Data can be normal to eachother after the phoneconnected the computerAlarm clock functio n 1. Enter the programmenu and select“clock ”,then set thealarm time;2. Check whether thework in the alarm setVisual&listenThe alarm and set the timesynchronization is not allowedScreens hot test Pressing the switchand volume keys atonce CompletescreenshotVisual Screenshots show is OKKey testand backlig ht inspecti on After the input"*#8702#" test mode,select the key mode totest and backlight testVisual1.All function keys are normal,Display exception is notallowed2. Keys no feel, feel weak andother phenomena do notallow3. Display light leakage,uneven phenomenon is notallowedGPS Test Enter "*#8702#" toenter the test mode -click on the hardwaretest - select the "GPS"test - check the GPSlocationVisualTo ensure that the GPS can beopened, search to the satellite,can be positioned, do not allowpositioning time is too long(more than 120S) and otherphenomena in the testlight sensati on test 1. Enter the systemsettings to select theoption to display themenu;2.Choice“Automatically adjust thebrightness”,Displaybrightness changesunder light;3. For manualadjustment ofbrightness, displaybrightness changes inthe lightvisual Display brightness can not beno changed in automatically ormanually adjust the brightnessAcceler ometer test Access gallery-choice apicture-rotate screen VisualThe screen will change with therotation of the hand.Black screen gesture functio n 1.Entersettings-advancedsettings-black screengesture-open-choiceone;2.For example ofcamera: In the screenout state painting 'C'should be able to openthe camera functionVisual All function is normalRestore factory settings 1. putting two SIMcard into the host, andenter the *#8702#- torestore the factorysettings;2. To see if the IMEInumber is abnormalafter starting the*#06#3. Enter the*#837500# and checkwhether the version iserrorless.Visual1. Turning off and taking outsIM card after confirmed iscorrect2. Special note: memory cannot be 0;3. Check and confirm:according to the requirementsin the settings can be restoredto factory settings;8.2 Matters need attention8.2.1. Inspectors need to use stander device battery, charger, headphone when mobile phone testing.8.2.2. Inspectors must remove SIM card and T-card when the test finished.8.2.3. Inspectors should make the mobile phone restore the factory setting when the test finished.8.2.4There is any defect appears in the above link, such as fire cause personal injury ordamage the electrical equipment of customers, it is judged to be safety defects.8.2.5.Inspectors must wearing ESD protective gloves and ESD wrists when mobile phonetesting, if inspectors have any questions ,please promptly with corresponding technical personnel or engineers to confirm; Inspectors should make the mobile phone restore the factory setting when the test finished,8.2.6. The inspection records must be preserved in paper or electronic file.9 Packing InspectionOthers: length ≥5mm or depth ≥2mm ; Area ≥5mm22.Wrinkel :depth ≥ 0.5mm or length ≥ 10 mm3.the label of information without indicate or indicate theerror color9.2 The steps of Inspection9.2.1 Check the protective film of Lens &camera ensure without leakage paste or damaged.9.2.2 Check the temper & compartments label &IMEI label ensure without leakage paste9.2.3 Check the appearance of batter cover ensure without defective products9.2.4 Check the adjunct ensure without lack and the correct order, the following figure;Put the warranty cardPut the description on the warranty cardProtective film seton the instructionsProtect shell on top of Protective film9.2.5 Check the label of boxes, ensure according to the requirements to paste the IMEI label7.Records Retention7.1 All records should be kept according to MAPQA-003 Records retention control procedures6.Attachments8.1 Attachment 1: Line QC SIP M-AP-SIP-JL-7325G-QC-22-01A8.2 Attachment 2: FQC SIP M-AP-SIP-JL-7325G-QC-22-02A8.3 Attachment 3: OQC SIP 1 M-AP-SIP-JL-7325G-QC-22-03A8.4Attachment 4: OQC SIP 2 M-AP-SIP-JL-7325G-QC-22-04A8.5Attachment 5: OBA SIP M-AP-SIP-JL-7325G-QC-22-05A。

手机外观检验标准

手机外观检验标准目的:为确保公司设计、生产的手机外观质量符合要求,特制定此检验标准。

引用标准:GB/ T2828.1-2003 逐批检验抽样计划。

抽样依据:按照GB/ T2828.1-2003 逐批检验抽样计划.外观检验项目:一般检查水平Ⅱ.抽样标准:a )致命缺陷(CRI ): Ac=0, Re=1 (无论批量大小)b )重缺陷(MAJ ): AQL=0.4c )轻缺陷(MIN ): AQL=1.0检验条件:观察距离:检查物距眼睛30-35cm ,只有在30cm 之内才能看到的外观问题不记缺点; 观察角度:水平方位45±15°;观察时间:按正常规定要求的距离和角度要求扫描整个检测面5秒钟为准; 灯照强度:在自然光或60W-100W 的日光灯照明条件下检查(距离光源50cm 处); 视力要求:检验人员裸视或矫正视力1.0以上。

缺陷等级:1.致命缺陷(Critical Defect ):产品存在对使用者的人身及财产安全构成威胁的缺陷。

2.重缺陷(Major Defect ):产品存在下列缺陷,为主要缺陷。

1)功能缺陷影响正常使用; 2)性能参数超出规格标准;3)漏元件、配件或主要标识,多出无关标识及其他可能影响产品性能的物品; 4)导致最终客户拒绝购买的结构及外观缺陷。

3.次要缺陷(Minor Defect ):不影响产品使用,最终客户有可能愿意让步接受的缺陷。

光源眼睛图一注:有些外观检查中发现的问题会影响到产品的功能,则按照功能缺陷的标准来确定缺陷等级;如按键脱落会导致按键无功能,为主要缺陷。

有些功能检查中发现的问题仅影响到产品观感,则按照外观缺陷的标准来确定缺陷等级;如按键漏光。

不良缺陷定义:1.细划痕/轻划伤:由摩擦造成的表面点、线、块状的轻度痕迹,目测看不出深度(不明显);2.粗划痕/硬划伤:由摩擦造成的表面点、线、块状的轻度痕迹,目测有深度(明显);3.裂痕:因碰撞、跌落、压迫造成的线状痕迹;4.凸点:表面突起的点状物,用点规可量测点的大小;5.凹点:表面的点状物,用点规可量测点的大小;6.刮痕/刮伤:表面因外力作用造成的片状深度痕迹。

MOTO:外观检验标准 APPEARANCE INSPECTION CRITERIA

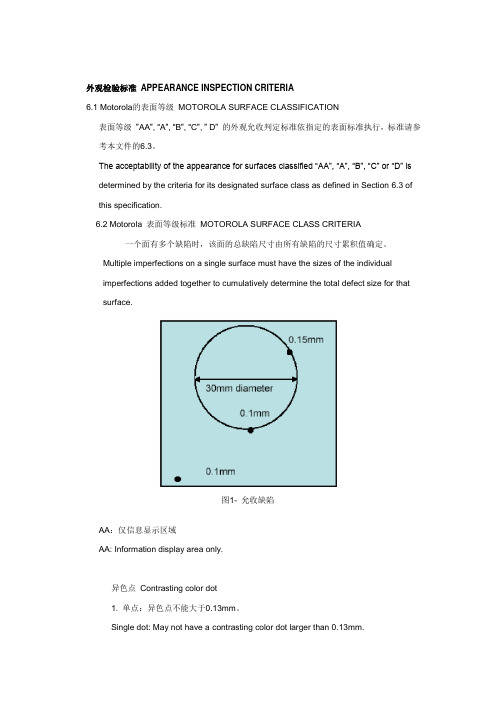

外观检验标准APPEARANCE INSPECTION CRITERIA6.1 Motorola的表面等级MOTOROLA SURFACE CLASSIFICATION表面等级”AA”, “A”, “B”, “C”, ” D”的外观允收判定标准依指定的表面标准执行,标准请参考本文件的6.3。

The acceptability of the appearance for surfaces classified “AA”, “A”, “B”, “C” or “D” is determined by the criteria for its designated surface class as defined in Section 6.3 of this specification.6.2 Motorola 表面等级标准MOTOROLA SURFACE CLASS CRITERIA一个面有多个缺陷时,该面的总缺陷尺寸由所有缺陷的尺寸累积值确定。

Multiple imperfections on a single surface must have the sizes of the individualimperfections added together to cumulatively determine the total defect size for that surface.图1- 允收缺陷AA:仅信息显示区域AA: Information display area only.异色点Contrasting color dot1. 单点:异色点不能大于0.13mm。

Single dot: May not have a contrasting color dot larger than 0.13mm.2. 多点:忽略小于0.1mm的点。

直径30mm圆以内的点尺寸累加值不能大于0.25mm,各个点的间隔必须大于5mm。

MOTOROLA外观检测标准

距离:45cm 时间:10秒 位置: a、手机前面板不桌面角度45度. b、手机上下左右转动在15度乊内 (按钮凹陷的检查方向是从侧面观看)

B、检验标准 以下条目属于拒收项目 a、一个缺陷(点、划痕、印刷字体缺陷等)大于0.4mm(不键盘有颜色对比的缺陷)或0.5mm(不键盘 无颜色对比的缺陷).

Motorola Internal Use Only

History:

S/N Issue Reason of change Originator Approval Date DCR#

01

O

New Release

Liu SongTao

David Li

2001.10.17

IOP0566

02

A

Delete all paging content

Liu SongTao

Doc. No: IOP07-48

IOP

Title :

Date : 2002.07.25 page: 3 of 15

Display Factory LCD 外观检测标准

DCR# Revision :

IOP0946

A

A面 : 在使用过程中,直接在近处观看且暴露的主要面. 一个有颜色对比的缺陷丌能超过Level 3(0.4mm) 一个同色的缺陷丌能超过Level 4(0.5mm) B面 : 在使用过程中,丌直接观看且暴露的次要面. 一个缺陷丌能超过Level 5(0.8mm) C面 : 在使用过程中看丌见的面. 一个缺陷丌能超过Level 7(1.3mm) 8 具体检验内容: 8.1、AA面 8.1.1、Lens (Lens周围的装饰区域规为A面、窗口显示区域规为AA面,参见附图12.2.3) A、检验条件 距离:30cm 时间:10秒 位置 a)、手机显示屏不桌面呈45度角。 b)、手机上下左右转动在15度乊内。

手机成品检验通用外观标准

说明书、保修卡无皱折、Leabharlann 痕、切边整齐、封定正确;0

说明书、保修卡印刷内容清楚,无模糊、多少页码;

0

光盘刻录面无刮花、污迹、变形

0

包装盒标识贴纸

标贴切边齐,粘性较好;无皱折、污迹、气泡等;

IMEI号手机后盖标、彩盒标、卡通箱编号对应一致;

0

√

标签需平贴在正确位置,四角不能翘起,帖歪,无气泡;标签字符清晰。

0

LCD屏

TP

镜片

摄像头镜片

通电或不通电状态下,距LCD30cm位置观察,明显可见划痕

0

通电或不通电状态下,LCD内有明显的雾状效果

0

镜片上的LOGO印刷部分有漏印、色差;

0

镜片丝印区表面有肉眼观察到的漏光;可视窗口边缘有漏胶;

0

镜片错用、装反;镜片装配后高于壳面;

0

保护膜表面平整、清洁,下表面不能有赃污,并平贴到位;

0

丝印反,丝印色彩异常,且影响识辨

0

丝印倾斜、偏移基准位置>0.2mm(上、下、左、右)

0

尘埃、杂粒、点状检查如下表:

等级面

缺陷

类型

最大直径D(mm)

接受数量

CR

MAJ

MIN

A

同色点

≤0.2

1(显示屏边角离非显示区距离≤1mm可接受≤0.25MM的点)

0

异色点

≤0.15

1(显示屏边角离非显示区距离≤1mm可接受≤0.2MM的点)

0

LCD开、关机瞬间是否黑屏或黑线条;

0

LCD屏保护模是否有撕去;

0

摄像头镜片装配后进行天线测试,天线测试值与未贴摄像头镜片时的测试值一致。

IOP07-481MOTOROLA外观检测标准(ppt 15页)

的质量。

3.2、FQA GL 有责任依此标准培训和监督FQA检验员的外观检测手段,并根据该标准核实不良品。

4 参考文件:

4.1、12G13933A97 Cosmetic Specification for molded and/or decorated plastic surfaces and

lenses for handheld products.

B、检验标准 以下条目属于拒收项目

a、一个缺陷(点、划痕、印刷字体缺陷等)大于0.4mm(与键盘有颜色对比的缺陷)或0.5mm(与键盘 无颜色对比的缺陷).

Motorola Internal Use Only

Title :

Display Factory LCD 外观检测标准

IOP

DCR# Revision :

DCR# Revision :

page: 3 of 15 IOP0946 A

A面 : 在使用过程中,直接在近处观看且暴露的主要面. 一个有颜色对比的缺陷不能超过Level 3(0.4mm) 一个同色的缺陷不能超过Level 4(0.5mm)

B面 : 在使用过程中,不直接观看且暴露的次要面. 一个缺陷不能超过Level 5(0.8mm)

a)、一个键在一列中低于其他的一半以上。(不符合Design要求的情况)

b)、任何一个键的按钮与前盖表面处在一个平面上。(不符合Design要求的情况)

8.2.2、折叠

片

A、检验条件 距离:45cm(手机到眼睛的距离)

时间:10秒

位置: a、手机前面板与桌面角度45度。.

b、手机上下左右转动在15度之内。

1 目的:用以规范和统一Display Factory LCD 产品外观检查标准。

NOKIA产品外观检规范PPT课件

1.4毛刺

定義﹕剪切邊緣粗糙且不一致. 原因﹕模具間隙過大或模具本身磨損. 檢 測﹕目視或分厚卡

允收標准﹕Ⅰ Ⅱ 不允收 Ⅲ允收(2D要求).

1.5折疊

定義﹕由壓力引起的材料疊加(如深拉拔或折彎). 原因﹕沖壓力不當﹐過于復雜的几何結構或不正確的

三.適用范圍

適應于鴻海Enclosure&System integration Group全球各廠區.

四.NOKIA手機表面等級

I級面﹕

手機正常使用中易于看到的表面﹐要求有最佳 的外觀品質。(如﹕視窗﹐手機殼之外表面等)

II級面﹕

正常使用中看不到的表面﹐但要求有優良的外 觀品質。(如﹕僅在更換手機殼或電池時才可看到 的表面。

允收標准﹕(僅對非烤漆件)

Ⅰ級刮傷不允收Ⅱ細微的刮傷允收Ⅲ允收(VQD要求).

1.2撕裂和破損

定義﹕材料基體撕裂﹐破損或開裂。

原因﹕超過拉伸比率﹐太小的折彎半徑﹐不當的材料韌 度或邊緣切割毛刺。

檢 測﹕目視

允收標准﹕ Ⅰ Ⅱ Ⅲ不允收.

1.3清潔度

定義﹕零件表面污染物(類似油膜或金屬顆粒). 原因﹕零件加工完后的清理和沖洗不足. 檢 測﹕目視

六.總體要求

只要不影響裝配﹑使用和材料的機械性 能﹐每個面允許有一個允收的缺陷(如 頂面﹐底面﹐左側面﹐右側面等),但整 個零件最多不超過三個允收缺陷.

七.沖壓件外觀判定標准

1.1刮傷

定義﹕表面可見的擦痕﹑凹痕或划痕。

原因﹕在沖壓(不當操作)由于外來物造成或零件之間的 碰撞而導致。

檢 測﹕目視

注1﹕所有檢驗均在室內進行﹐檢驗者的視力應保証檢驗者本人 于300mm外的距離看清本文件的內容﹐但需要時﹐可以借助于 正常的視力矯工具(如眼鏡)。

诺基亚手机外观检验标准-MOSS-800-新版

MOSS 800/3

--- 電鍍件外觀標準

3. 划傷 一級面: 拒收. 二級面: 微小的划傷允收. 三級面:在不影響實配, 使用和材料的機構性能時, 允收. 注釋: 僅在反射光線下可見的划傷(除了由模具)在所有表面允收 (除了由模具/製程/操 作造成的系統性的). 划傷不允許觸到底材. 4. 鍍層邊界線 一級面: 必須有明顯清晰的邊界線. 三級面: 不須有明顯的邊界線. 5. 色差 一級面 & 二級面: 目視檢測到的色差不允收. 允許的最大色差由R&D定義(量測); 三 級 面: 色差允收.

最大面積<0.01mm2 的雜質不計為不良. 高度或深度超過 0.1mm 的雜質不允收. 即使單個雜質<0.01mm2, 但若大量雜質點集中在局部區域, 則據收. 但此種狀況可 通過限度樣品和其餘文件管控.

15 © NOKIA VQ-Training material/29.08.2002/ Johnny Pehkonen

較之前放寬

0.10~0.20mm2, 1個不良允收.

> 0.20mm2 , 拒收. 三級面:在不影響實配, 使用和材料的機構性能時, 允收. ‘小區域’在 2D 或外觀品質文件中指定. .

9 © NOKIA VQ-Training material/29.08.2002/ Johnny Pehkonen

18

ห้องสมุดไป่ตู้

三

級

面: 在強度與耐用度測試通過的條件下, 允收.

18

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

MOSS 800/11

--- 金屬件外觀標準

1. 點, 碰傷, 水泡 一級面: <0.02mm2 不集中在小區域內的多個不良允收. 0.02~0.03mm2 , 1個不良允收. >0.03mm2 , 拒收. 二級面: <0.10mm2 不集中在小區域內的多個不良允收. 0.10~0.20mm2, 1個不良允收. > 0.20mm2 , 拒收. 三級面: 在不影響實配, 使用和材料的機構性能時, 允收.

nokia手机外观检验标准(中英文)

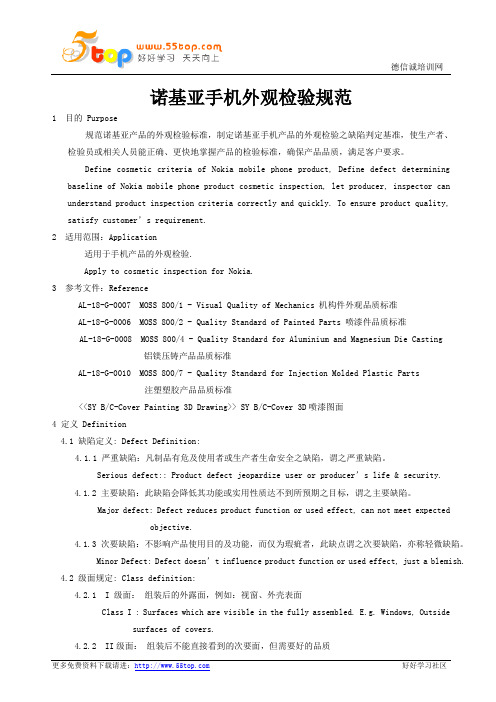

诺基亚手机外观检验规范1 目的 Purpose规范诺基亚产品的外观检验标准,制定诺基亚手机产品的外观检验之缺陷判定基准,使生产者、检验员或相关人员能正确、更快地掌握产品的检验标准,确保产品品质,满足客户要求。

Define cosmetic criteria of Nokia mobile phone product, Define defect determining baseline of Nokia mobile phone product cosmetic inspection, let producer, inspector can understand product inspection criteria correctly and quickly. To ensure product quality, satisfy customer’s requirement.2 适用范围:Application适用于手机产品的外观检验.Apply to cosmetic inspection for Nokia.3 参考文件:ReferenceAL-18-G-0007 MOSS 800/1 - Visual Quality of Mechanics 机构件外观品质标准AL-18-G-0006 MOSS 800/2 - Quality Standard of Painted Parts 喷漆件品质标准AL-18-G-0008 MOSS 800/4 - Quality Standard for Aluminium and Magnesium Die Casting铝镁压铸产品品质标准AL-18-G-0010 MOSS 800/7 - Quality Standard for Injection Molded Plastic Parts注塑塑胶产品品质标准<<SY B/C-Cover Painting 3D Drawing>> SY B/C-Cover 3D喷漆图面4 定义 Definition4.1 缺陷定义: Defect Definition:4.1.1 严重缺陷:凡制品有危及使用者或生产者生命安全之缺陷,谓之严重缺陷。

NOKIA_外观检验标准

4.5覆膜零件外觀檢驗標準

4.5.1 雜質 定義:在薄膜表面內或上的可見微粒,如灰塵, 油脂等 4.5.2 薄膜顏色和色調偏差 定義:與規定的顏色或色調有偏差 4.5.3覆膜邊緣裁減不當 定義:在標簽邊緣的較窄區域內薄膜顏色看起來不同 允拒收標準:一級面不允收,三級面輕微允收三級面允收 4.5.4 FIML薄膜未對正 定義:薄膜標簽未對正成型零件凹槽底部 允拒收標準:依2D圖要求驗收 4.5.5 皺紋 定義:薄膜層表面起皺 允拒收標準:一&二級面不允收,三級面允收 4.5.6 薄膜起層 定義:薄膜未充分附著在基材上 允拒收標準:一&二&dg 級面都不允收 4.5.7 注塑擠壓損傷 定義:零件表面上的薄膜過分擠壓 允拒收標準:一&二&dg 級面都不允收 4.5.8 印刷變形 定義:與印刷圖形有偏差 允拒收標準: 一&二級面不允收,三級面允收 6

4.2.5 色差/光澤度差異

4.2.1~4.2.3允收標準: 一級面:不允收 二級面:不允收 三級面:隻要不影響 配合,使用或零件機機 械性能允收

定義:與規定的顏色或色調存在整體或局部的差異 允收標準:一&二級面:目視到的顏色差異不允收由R&D規格規定的最大值變化量(量測) 三級面:允收

4.2.6 鍍層邊界線

4.3塑件和橡膠件外觀檢驗標準

4.3.1.縮水 定義:零件表面適度的凹陷 4.3.2變形 定義:零件彎曲,扭彎,凹陷或凸起 4.3.3飛邊 定義:零件上多余材料 4.3.4溶接痕 定義:線狀不良 4.3.5水口印 定義:膠口處的顏色差異 4.3.6流痕 定義:零件表面色調差異 4.3.7氣泡(縮孔) 定義:作為表面缺陷顯露的零件內細孔 4.3.8咬花不合格 定義:相較於規定的咬花面之差異 4.3.9折射誤差 定義:通過照明零件的光線折射失真 4.3.10連接方法不當導致的外觀不良 定義:融接中出現的任何可能的燃燒, 顏色變化,或飛邊 4.3.1~4.3.10允拒收標準:一&二級面不允收, 三級面不影響性能允收 4.3.11射料不足 定義:零件形狀不完整 4.3.12焦痕 定義:通常在材料末端的變黑和燒焦區域 4.3.13 銀紋 定義:零件表面色斑或色點 4.3.11~4.3.13允拒收標準:一&二&三級面都不允收 4.3.14光澤度變化 定義:相同粗糙度表面的不同區域之光澤度變化 4.3.15顏色和色調不合格 定義:相較於規定的顏色和色調之差異 4.3.14~4.3.15允拒收標準:一級面:允收二級面:輕微允 收三級面:不影響性能允收 4.3.17雜質 定義:可觀察到表面或嵌入表面中的質點 允收標準:一級面:不允收 二級面:最大面積0.1mm2的一個雜質點允收 三級面:雜質牢固的附於零件上允收

手机外观检验判定标准

表面等级 分类

更多免费资料下载请进:

好好学习社区

德信诚培训网

AA B

AA

B A

C A

C

注 1:图片为参考机型,仅用于标示表面区域 注 2:下文中不计表示数量不计,但是要求两点之间的距离≥3mm.

适用机型

手机通用

编号

LML-S-QMD-302

版次

V3.2

2/8 页

通用

更多免费资料下载请进:

好好学习社区

德信诚培训网

宽度≤0.3,长度≤6 碰伤 脏污以及形状凸凹 异物(喷涂,无异色) 表面颗粒 异色点(喷涂) 丝印不全 近色点 色差 直径≤0.4 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 配合 SIM/SD 卡槽 外观(脏污、发黄) 生锈 偏移 屏蔽盖 变色 腐蚀、生锈 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 同Ⅱ级 不允许与 SIM/SD 卡接触不良 允许 不允许 以 PCBA 标准 直径≤5 直径≤2 直径≤0.7 规定某视角内不能看到 允许 允许 允许 可辨识,无歧义 允许 允许 不允许卡槽断、坏

德信诚培训网

手机外观检验判定标准

适用机型 手机通用 编号 版次 V3.2 1/8 页

距离:30+/-5cm 角度:正面 15°范围内 检验条件 时间:对单一件观察最多时间为 8s,对整机总的时间为 30s+/-5s 照明:40W 冷白荧光灯 2 盏,光源距离零件表面不大于 100cm 1、按下文标准超出则视为不良; 不良判定 2、 同一个定义面不能同时出现三个允许的外观缺陷, 否则该手机视为不良 类缺陷) (B ; 3、若有封样或标准调整,则以封样、标准调整表为准。 1、Ⅰ级标准严于Ⅱ级标准。 Ⅰ级/Ⅱ级 应用说明 2、Ⅰ级标准适用于公司的价值型产品,Ⅱ级标准适用于普通产品。 3、产品经理负责在立项时确定项目采用的标准等级,并通知到项目组。 4、QM 负责在量产前将项目采用的标准等级通知到相关环节。

手机外壳通用检验标准

手机表面等级:➢I级面:手机正常使用中易于看到的表面和要求有最佳的外观品质的表面.(如﹕视窗﹑手机壳之外表面等)➢II级面:正常使用中看不到的表面﹐但要求有优良的外观品质.(如:仅在更换手机壳或电池时才可看到的表面)➢III级面: 用户看不到的内表面﹐不要求有优良的外观品质.检视条件➢检视距离﹕300mm + / - 50mm.➢检视时间﹕10 + / - 5秒(单个零件的所有表面).➢照明﹕1000 + / - 200 Lux (光源在检测者正上方位置).➢光源类型﹕D65 – CIE 标准光源.注:➢所有检验均在室内进行﹐检验者的视力应保证检验者本人于300mm外的距离看清本文件的内容﹐但需要时﹐可以借助于正常的视力矫正工具(如眼镜).➢在初检时(如开始生产或制程变更后) ﹐检验者检验每一个面时,需绕其转动零件.➢如需复核检验结果﹐可以呈约90°角检视每一个面(如﹕用户正常检视产品时的观察角度).总体要求只要不影响装配﹑使用和材料的机械性能﹐每个面允许有一个允收的缺陷(如顶面﹐底面﹐左侧面﹐右侧面等)﹐但整个零件最多不超过三个允收缺陷.一.烤漆件外观判定标准1.色差:➢定义﹕在整个表面或局部区域处与规定的颜色或色调间的偏差.➢原因﹕烤漆适用参数﹑涂料类型或批次错误﹐以及成型之缺陷.➢检测﹕目视和/或比对主要颜色参考样板(样片或样品)进行量测.➢允收标准﹕I和II级面﹕目视到的缺陷不允收允许的最大色差在R&D工程师(量测).III级面﹕允收.2.图案(pattern)差异:➢定义﹕与规定的图案位置或类型存在总体上或局部的差异.➢原因﹕选用参数﹑烤漆类型或批次错误,以及成型之缺陷.➢检测﹕目视﹐上述所示光源条件下﹐与主颜色样品比对.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.3.光泽度差异:➢定义﹕与规定光泽度值存在总体上或局部的差异.➢原因﹕烤漆或烤面漆表层作业参数选用不当﹐烤漆或烤面漆表层类型或批次之错误.➢检测﹕目视或量测. .➢允收标准﹕I和II级面﹕不允收(目视检测).最大差异由R&D工程师规定.III级面﹕允收.4.破裂/ 裂纹:➢定义﹕烤漆层分离/裂开.➢原因﹕烤漆或烤面漆表层作业参数选用不当.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.5.褪光/ 起霜(晕) :➢定义﹕在局部表面区域上的粗糙或呈粉化状的外观.➢原因: 底材杂质过多(疏松)﹐不当的烤漆或烤面漆表层选用参数﹐不适当的振动﹐或化学品腐蚀基材.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.6.桔皮:➢定义﹕在烤漆层或面漆表层上的一般波纹或花斑纹外观.➢原因: 不正确的烤漆或烤面漆表层选用参数.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.7.流挂/ 鼓胀:➢定义﹕烤漆或烤面漆表层的局部涂料聚集或堆积.➢原因: 不正确的烤漆和/或烤面漆表层选用参数﹐或错误的烤漆或烤面漆表层应用粘度﹐零件的锐边/ 利角处易产生.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.8.漏漆(Misses):➢定义﹕有区域未烤漆, 不符合规格规定.➢原因: 基材不纯﹐不正确的烤漆或烤面漆表层选用参数﹐零件之锐边/ 利角﹐或不合适的夹具或遮蔽设计.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.9.气孔/ 起泡:➢定义﹕在表层下﹐表层中或外表面(完整的或破裂的)之可见气穴/ 泡(气体或流动物) .➢原因: 烤漆层或烤面漆表层下面﹐内部或外表面之夹杂. 错误的烤漆或烤面漆表层选用参数.➢检测﹕目视➢允收标准﹕I和II级面﹕不允收.III级面﹕如气孔/ 起泡未延至基材则允收.10.杂质:➢定义﹕可见嵌入表面的尘粒﹑纤丝﹑毛发等.➢原因: 当进行烤漆或烤面漆表层时﹐存在灰尘或其它杂质.➢检测﹕目视或量测➢允收标准﹕I级面﹕面积不超过0.03 mm2的杂质允收.II级面﹕面积不超过0.1 mm2的杂质允收.III级面﹕杂质允收➢最大面积小于0.01 mm2的杂质可忽略.➢高度或深度超过0.1 mm的杂质不允收.➢即使单个杂质小于0.01 mm2﹐但在局部区域的杂质数量较多﹐则该零件仍被拒收. 但是这种情况可通过限度样板(组)或另行文件进行管控.11.刮伤:➢定义: 表面内或表面上可视见的磨损﹐凹痕或划痕 .➢原因: 烤漆或烤面漆表层之后﹐与外物接触(搬运不当) .➢检测﹕目视(与标准片或限度样品(组)等比较)或量测➢允收标准﹕I级面﹕可视刮伤不允收.II级面﹕细微的刮伤允收(VQD文件) .III级面﹕允收12.凹痕/ 肿胀:➢定义: 烤漆层或烤面漆表层上的一般变形.➢原因: 零件上的机械应力所致(烤漆前不可视见)或零件脏污.➢检测﹕目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收13.针孔:➢定义: 在进行烤漆或烤面漆表层并进行烘烤时形成的微孔.➢原因: 有时因脏污引起. 由于基层防水性不佳﹐固化时残留溶剂挥发起泡而形成针孔﹐或喷漆后因烘烤箱温度太高﹐溶剂挥发而起泡破裂.➢检测﹕目视.➢允收标准﹕I级面﹕大小不超过0.05 mm2的针孔允收.II级面﹕大小不超过0.1 mm2的针孔允收III级面﹕针孔允收➢最大面积小于0.03 mm2的针孔可忽略.➢即使单个针孔小于0.03 mm2﹐而在局部区域的针孔数量较多, 零件仍被拒收﹐但是这种情况将通过限度样品(组)或其他规范管控.二.电镀件外观判定标准1.漏镀:➢定义: 存在未镀覆区域, 不符合规范.➢原因: 基底材料不干净或制程错误.➢检测﹕目视.➢允收标准﹕I、II和III级面﹕不允收2.气孔/ 起泡:➢定义: 在表层下﹐表层中或外表面(完整的或破裂的)可见的气穴/ 泡(气体或流动物) .➢原因: 电镀层下面﹐内部或外表面之杂质引起.➢检测﹕目视.➢允收标准﹕I、II和III级面﹕不允收3.刮伤:➢定义: 表面的擦痕﹐凹痕或划痕.➢原因: 电镀后﹐因搬运不当与外物相碰导致.➢检测﹕目视(与标准片或限度样品等比较)或量测.➢允收标准﹕I 级面﹕可见的刮伤不允收.II级面﹕细微的刮伤允收(VQD文件).III级面﹕允收.4.镀层边界线:➢定义: 具不同表面特性的两表面之间模糊边界(如在基底材料上的镀铬边界) .➢原因: 在零件上不正确的遮蔽或不适当的分界线 .➢检测﹕目视.➢允收标准﹕I和II级面﹕必需有准确清晰的边界线.III级面﹕不必有清晰的边界线.5.色差:➢定义: 与规定颜色或色调存在整体或局部的差异 .➢原因: 基材不纯﹐厚度变化或工艺参数错误.➢检测﹕目视和/或量测. 比对指定之主颜色样板或颜色规格值.➢允收标准﹕I和II级面﹕目视检测到的颜色差异不允收.由R&D工程师规定最大颜色值变化量(量测)III级面﹕允收.6.光泽度差异:➢定义: 与规定光亮/ 光泽度值存在整体或局部的光泽度差异.➢原因: 应用参数﹑工艺类型或批次错误﹐及基体材料粗糙度变化.➢检测﹕目视或量测(如光泽仪) ﹐比对指定之主颜色样板或光泽度规格值.➢允收标准﹕I和II级面: 目视可检查到的光泽度差异不允收.由R&D工程师规定光泽度最大变化量(量测)III级面﹕允收.7.图案差异:➢定义: 与规定的图案位置或类型存在整体或局部的差异.➢原因: 应用参数﹑工艺类型或批次的错误, 和基体材料的微观结构或粗糙度变化.➢检测: 目视﹐比对指定之主要样板.➢允收标准﹕I和II级面:不允收III级面﹕允收.8.斑点:➢定义: 局部的脏污.➢原因: 基体材料不干净或被酸腐蚀, 或在镀覆中或镀覆后被其它有害液体污染.➢检测: 目视(与标准片或限度样品(组)进行比较)或量测.➢允收标准﹕I级面﹕斑点面积不超过0.03 mm2 允收.II级面﹕斑点面积不超过0.1 mm2 允收.III级面﹕斑点允收.(面积小于0.01 mm2的污点可忽略.)9.接触痕:➢定义: 非阳极氧化或电镀外观之局部区域痕迹.➢原因: 挂架与被镀零件之间的导电性接触.➢检测: 目视. .➢允收标准﹕I和II级面﹕接触痕不允收.III级面﹕允收10.粉化:➢定义: 软化的和粉化的阳极氧化被覆层.➢原因: 阳极处理时﹐氧化层的溶解速率较高(工艺参数) .➢检测: 目视. .➢允收标准﹕I和II级面﹕不允收.III级面﹕如强度和耐久性测试通过﹐表面粉化允收三.压铸件外观判定标准1.飞边:➢定义: 在分型线处﹐零件出现的多余材料.➢原因: 模具分型面未能完全吻合.➢检测: 目视 .➢允收标准﹕I﹐II和III级面﹕不允收2.分型线错接:➢定义: 沿零件结合线出现台阶或毛边.➢原因: 上下模配合不佳或定位不准确.➢检测: 目视或量测.➢允收标准﹕I、II级面﹕该缺陷不允收.III级面﹕允收3.形状不符:➢定义: 零件形状与规范不符.➢原因: 模具形状不符或模具有损坏.➢检测: 目视或量测.➢允收标准﹕I、II和III级面﹕该缺陷不允收4.短料:➢定义: 零件存在短料现象.➢原因: 铸液不足﹐没有填满模具﹐或模具中铸液泄漏或在完全填满模具前金属已凝固.➢检测: 目视.➢允收标准﹕I、II和III级面﹕该缺陷不允收5.缩沉:➢定义: 零件表面适度的凹痕.➢原因: 铸模内压力太低或熔化温度设置有误.➢检测: 目视.➢允收标准﹕I和II级面﹕该缺陷不允收.III级面﹕如强度和耐久性测试通过﹐则可允收此缺陷6.气泡:➢定义: 表面可见的气泡(完整的或破裂的) .➢原因: 铸模内气体排放不畅导致在铸件表面产生气泡.➢检测: 目视.➢允收标准﹕I和II级面﹕该缺陷不允收.III级面﹕如强度和耐久性测试通过﹐则可允收此缺陷7.裂缝:➢定义: 在零件内部/ 表面的裂纹.➢原因: 因冷却铸件收缩而产生的过高的内应力或受到的外部冲击所致.➢检测: 目视.➢允收标准﹕I﹐II和III级面﹕该缺陷不允收8.顶针痕/ 飞边:➢定义: 零件上的圆形凹痕或凸起区域.➢原因: 顶针间隙太大或顶针的长度不正确.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕该缺陷不允收.III级面﹕允收9.浇口不良:➢定义: 零件浇口处形状与规格不符.➢原因: 浇口切除不良.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕该缺陷不允收.III级面﹕允收10.二次加工不良:➢定义: 零件外形因二次加工不良导致与规格不符 .➢原因: 刮伤﹐遗漏工序﹐操作有误.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕该缺陷不允收.III级面﹕允收四.冲压件外观判定标准1.刮伤:➢定义: 表面可见的擦痕﹑凹痕或划痕.➢原因: 在冲压(不当操作)时由于外来物造成或零件之间的碰撞而导致.➢检测: 目视.➢允收标准(仅对非烤漆件) ﹕I级面﹕刮伤不允收.II级面﹕细微的刮伤允收(VQD文件规定).III级面﹕允收.2.撕裂和破损:➢定义: 材料基体撕裂﹐破损或开裂.➢原因: 超过拉伸比率﹐太小的折弯半径﹐不当的材料韧度或边缘切割毛刺 .➢检测: 目视.➢允收标准﹕I、II和III级面﹕不允收3.清洁度:➢定义: 零件表面污染物(类似油膜或金属颗粒) .➢原因: 零件加工完后的清理和冲洗不足.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收4.毛刺:➢定义: 剪切边缘粗糙且不一致.➢原因: 模具间隙过大或模具本身磨损.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收5.折叠:➢定义: 由压力引起的材料叠加(如深拉拔或折弯).➢原因: 冲压力不当﹐过于复杂的几何结构或不正确的材料规格.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收6.拉伸应变(或弹性应变):➢定义: 非均质塑性流向引起的拉伸应变(或弹性应变),特别在抛光和电镀表面易发现.➢原因: 材料间的结合和零件结构设计不良.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收7.表面粗糙度:➢定义: 素材表面粗糙度的整体或局部的偏离.➢原因: 吹砂或喷丸的参数不当﹐模具磨损导致的表面不均匀﹐或因原材料受损而引起.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收五.塑件和橡胶件外观判定标准1.缩水:➢定义: 零件表面适度的凹陷.➢原因: 厚度不均之零件不同步冷却或保压/ 填料压力不足.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收2.变形(或扭曲):➢定义: 零件弯曲﹐扭弯﹐凹陷或凸起.➢原因: 零件从模具中顶出不当或作业不正确.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收3.飞边:➢定义: 零件上的多余材料.➢原因: 模具问题或注塑压力过大.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕不允收.III级面﹕如飞边和零件结合牢固﹐则允收4.射料不足:➢定义: 零件形状不完整.➢原因: 排气不充分或成型参数不当.➢检测: 目视或量测允收标准﹕I、II和III级面﹕不允收5.熔接线:➢定义: 线状不良.➢原因: 料流之间接合导致.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕如强度和耐久性测试通过﹐则允收6.水口痕:➢定义: 浇口处的颜色差异.➢原因: 受潮的材料﹐不当的注塑操作﹐错误的浇注口设计或流道设计.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.7.流痕:➢定义: 表面色调差异.➢原因: 受潮的材料﹐错误的成型操作或不适用的原材料.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕如强度和耐久性测试通过﹐则允收.8.焦痕:➢定义: 通常在料流末端的变黑和烧焦区域.➢原因: 模具浇口不良或成型参数选用不当所致.➢检测: 目视.➢允收标准﹕I、II和III级面﹕不允收9.银纹:➢定义: 表面的色斑或色点.➢原因: 原料中的湿气蒸发所致.➢检测: 目视.➢允收标准﹕I、II和III级面﹕不允收10.刮伤:➢定义: 表面内﹑外的擦伤﹐凹痕或划痕.➢原因: 与外物接触或搬运不当所致.➢检测: 目视.➢允收标准﹕I级面﹕不允收.II级面﹕细微的刮伤允收(VQD文件).III级面﹕允收11.光泽度变化:➢定义: 相同粗糙度表面的不同区域之光泽度变化.➢原因: 模内温度不同﹐模内咬花磨损﹐或壁厚突然变化﹐或模具内的油脂.➢检测: 目视或量测.➢允收标准﹕I级面﹕不允收.II级面﹕细微的光泽度变化允收(VQD文件).III级面﹕允收12.气泡(缩孔):➢定义: 作为表面缺陷显露的零件内细孔.➢原因: 原料所含杂质蒸发或操作不当所致.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕如强度和耐久性测试通过﹐则允收13.颜色和色调不合格:➢定义: 相较于规定的颜色和色调之差异.➢原因: 错误的注塑操作或选用原料不当.➢检测: 目视或量测.➢允收标准﹕I级面﹕不允收.II级面﹕细微的偏差允收(VQD文件).III级面﹕允收.14.咬花不合格:➢定义: 相较于规定的咬花面之偏差.➢原因: 模内温度差异或模内咬花磨损.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收.15.杂质:➢定义: 可观察到表面或嵌入表面中的质点.➢原因: 原料中的杂质﹐模具有脏污﹐同外来物接触或零件搬运不当.➢检测: 目视或量测.➢允收标准﹕I级面﹕不允收.II级面﹕最大面积0.1 mm2 的一个杂质点允收.III级面﹕杂质牢固地附于零件上则允收16.连接方法不当导致的外观不良:➢定义: 融接中出现的任何可能的燃烧﹐颜色变化﹐或飞边.➢原因: 融接作业不当或环境因素所致.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕如强度和耐久性测试通过﹐则允收六.印刷图文外观判定标准1.印刷的位置和对齐:➢定义: 偏出规定的印刷位置.➢原因: 印刷方法或操作不当.➢检测: 目视或量测.➢允收标准﹕I和II级面﹕不符合规格拒收.III级面﹕允收2.印刷样式:➢定义: 印刷时印刷图样和规定不一样.➢原因: 印刷方法或图文移印.➢检测: 目视.(印刷样式须一致﹐无缺边或针孔. 如未另外注明﹐印刷图文的需求等级由参考样品定义. 铭牌和商标印刷需要特别注意. 为避免印刷不良﹐须注意对比度(对比颜色和清晰的边缘)清晰度.)➢允收标准﹕I和II级面﹕不允收.III级面﹕允收3.颜色和色调:➢定义: 偏离规格要求.➢原因: 颜色或色调﹐或印刷层厚度的变化.➢检测: 目视.颜色﹐色调和光泽通过量测或比对参考样品进行检测➢允收标准﹕I和II级面﹕不允收.III级面﹕允收4.厚度和平坦度:➢定义: 偏离规格要求.➢原因: 印刷颜色分布不均.➢检测: 目视.➢允收标准﹕I和II级面﹕不允收.III级面﹕允收。

手机成品机外观检验标准

深圳市X X X X有限公司检验标准手机成品机外观检验标准前言2016-7-5发布 2016-7-5实施手机成品机外观检验标准1 范围为规范品质部对手机成品机外观检验标准判定的一致性,制定本标准,以此作为本公司品质部FQC、OQC对手机成品机外观检验判定的依据。

2 抽样计划在交货方提供的合格产品中按GB/T 2828.1-2003《计数抽样检验程序第1部分: 按接收质量限(AQL)检索的逐批检验抽样计划》中一次正常抽样方案进行抽样,合格质量水平(AQL)及检查水平(II)规定见下表:3取样方法和标准判定条件3.1 抽样方法FQC在线检验,每个交货批随机抽取样本检验;OQC线外检验,在每天每机型的任一交货批中随机抽取20个样本检验;3.2 标准判定条件3.2.1 照明条件:40W日光灯管;3.2.2 距离与角度:a)手机在灯管下方中线面上,距灯管100cm,两者连线与垂直线夹角小于45°的范围内;b)手机在人正前下方,手机距人眼30cm,两者连线与垂直线夹角在30°至60°之间移动;c)正常检验:手机检视面与垂直线成45°角,手机以检视面横轴或纵轴为轴±15°内旋转;d)反光检验:手机检视面与垂直线成45°角,手机以检视面横轴或纵轴为轴±15至±45°内旋转;e)时间:单独部位10±5s,整机30±5s;f)人员:裸视或矫正视力1.0以上,无色盲、色弱、散光。

4常规检验4.2 使用符号的定义4.3 判定标准检验项目检验方法判定标准检验仪器缺陷类型1.AA面外观目视比较1)显示屏白点、亮点、亮斑,、黑点、彩点,开机可见φ≤0.15mm,d≥1cm,N≤2,开机不可见按镜片黑白点标准2)镜片白点、黑点, 0.10mm≤φ≤0.15mm, N≤1;φ<0.10mm,允许3个(数量往上包含,即最多可允许同时存在1个0.10mm≤φ≤0.15mm加上2个φ<0.10mm的黑、白点,后面的数量规则相同)3)触摸屏镜片白点、黑点,φ≤0.2mm, N≤2, d≥5cm4)凹点、凸点(包含压点、颗粒),0.10mm≤φ≤0.15mm, N≤1;φ<0.10mm, N≤35)视窗边缘异物、毛丝, L≤1.5mm,W≤0.05mm, N≤1;非视窗边缘区域不允许毛丝6)表层划伤,正常可见,L≤1.5mm,W≤0.03mm,N≤1;反光才可见 L≤3mm,W≤0.05mm,N≤13.2寸以上触屏镜片标准:W≤0.03mm无论长度忽略不计,N≤3,不可聚集0.03≤W≤0.05,L≤6mm,N≤2菲霖CCCCCCCCCCCCC N d ΦL W H S含义数量距离直径长度宽度高度面积单位个/条/处cm(厘米) mm(毫米) mm(毫米) mm(毫米) mm(毫米) mm2(平方毫米)5 异常问题作业处理方法1)原则上标准之内的故障机可以直接下机,如果员工发现某些故障在标准之内但很明显,可以截出给QE判定,如没有截出员工也无需承担责任。

手机外观检验标准

手机外观检验标准

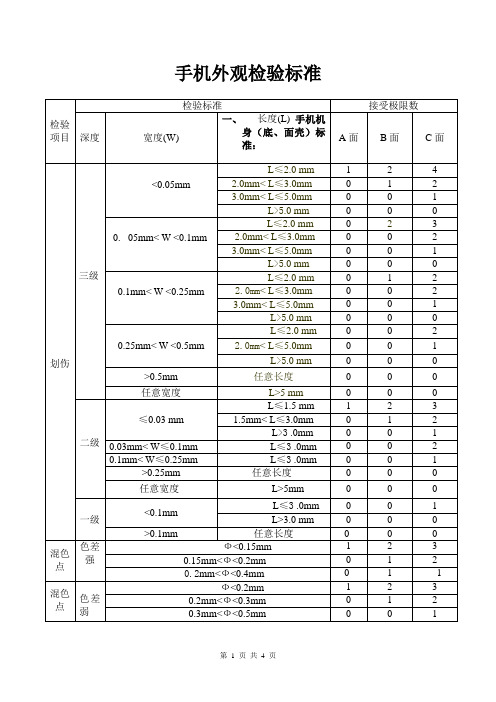

注:①A面为正常使用时,第一眼可看到的表面。

如正面(贴装饰牌的一面)。

B面为不是直视范围,如打开翻盖后出现的面。

如侧面、底面。

C面为正常使用时,看不到的面。

如取出电池后出现的面。

②三级深度为轻擦痕(不反光时难看出的,在某一固定角度才能看得见的划

痕)

二级深度为轻度硬器划伤。

(不转换角度都能看得见且轻微的划痕)

一级深度为重硬器划伤。

(不转换角度都能看得见且较严重的划痕)

二、镜片检验标准:

四、合缝:

五、装饰钮、装饰圈外观检验标准:

1、装饰牌表面图案、饰纹应轮廓清晰、准确、不变形,无批锋毛刺、断续等。

2、所嵌宝石应均匀一致,镶嵌牢固,不下陷、不凸出,宝石应无明显杂色,无

破裂、无划痕。

3、装饰牌镀层均匀,无锈斑、剥落,无明显色泽异变。

4、饰牌背面双面胶应平整,粘性及尺寸符合要求。

5、饰牌表面凸凹点、混色点及划痕检验标准如下表:

一、凸凹点、混色点:

二、划痕:。

手机整机检验标准(中英文)

版本 修改码

A

生效日期 2013.6.27

0

页码

4 / 19

100W cold white fluorescent lamp,the distance between light source and measured surface is 500mm~550mm ,(illumination:600Lux~800Lux)。

3.4 金机样品:Golden Sample,也称为金样板,由客户或销售部门签名认可的、用于确认和鉴别可以批量进 行生产与出货的质量样品;一般可分为标准样板、上限样板、下限样板。Also known as the golden sample, by the customer or sales department signature recognition, for confirming and identifying the prototype can be mass production and deliver; Generally can be divided into the upper limit of standard sample, sample, lower limit sample.

.Qiu

日期 Date 会签部门 Sign Dept

签字 Signature

2014-6-27

日期 Date

2014-6-27

日期 Date

2014-6-2 7

日期 Date

2014-6-27

更改日期

版本

Revise Date Version

更改记录

Revise Record

更改内容 Revise content

深圳市威恳通讯技术有限公司 VIKIN COMMUNICATION TECHNOLOGY CO.,LTD

手机外观检验标准

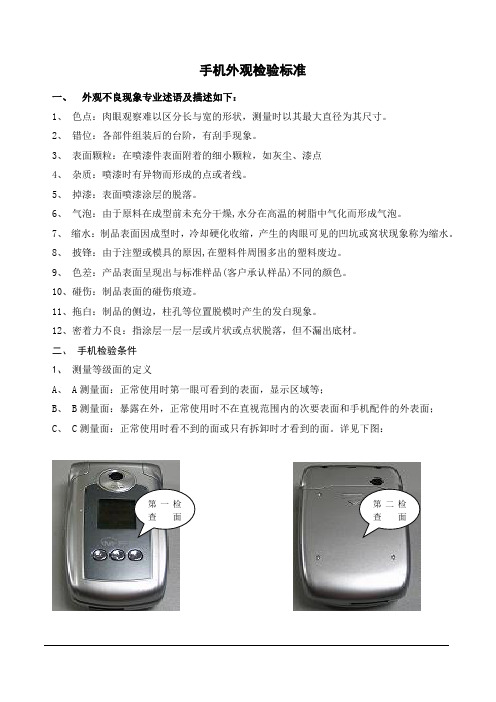

手机外观检验标准一、外观不良现象专业述语及描述如下:1、色点:肉眼观察难以区分长与宽的形状,测量时以其最大直径为其尺寸。

2、错位:各部件组装后的台阶,有刮手现象。

3、表面颗粒:在喷漆件表面附着的细小颗粒,如灰尘、漆点4、杂质:喷漆时有异物而形成的点或者线。

5、掉漆:表面喷漆涂层的脱落。

6、气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡。

7、缩水:制品表面因成型时,冷却硬化收缩,产生的肉眼可见的凹坑或窝状现象称为缩水。

8、披锋:由于注塑或模具的原因,在塑料件周围多出的塑料废边。

9、色差:产品表面呈现出与标准样品(客户承认样品)不同的颜色。

10、碰伤:制品表面的碰伤痕迹。

11、拖白:制品的侧边,柱孔等位置脱模时产生的发白现象。

12、密着力不良:指涂层一层一层或片状或点状脱落,但不漏出底材。

二、手机检验条件1、测量等级面的定义A、 A测量面:正常使用时第一眼可看到的表面,显示区域等;B、 B测量面:暴露在外,正常使用时不在直视范围内的次要表面和手机配件的外表面;C、 C测量面:正常使用时看不到的面或只有拆卸时才看到的面。

详见下图:第一检查面第二检查面缺陷代码对照表代码N L D H W S Ds名称数目长度(mm)直径(mm)深度(mm)宽度(mm)面积(mm²)距离(mm)2、外观检验条件环境在光度为600------800LUX的条件下,人眼与被检测面距离为25------35CM。

观察角度与被检测面为正负45度,观察时间为10秒正负5秒。

(如附图:)45°45°45°25cm3、手机外观检验缺陷判定:检验项目检验内容允收标准深度(H)长度(L)宽度(W) A 面 B 面C面划痕三级L≤2.0W≤0.05 2 3 40.05<W ≤0.1 1 2 3W>0.10 1 22.0<L≤4.0W≤0.05 1 2 30.05<W ≤0.10 1 2W>0.10 0 1 L>4.0W≤0.05 0 1 20.05<W ≤0.10 0 1W>0.10 0 0二级L≤2.0W≤0.05 1 2 30.05<W ≤0.10 1 2第三检查面第三检查面第二检查面第二检查面- 2 -4、显示区域缺陷判定:- 3 -5、试装配合缝外观判定:- 4 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

诺基亚手机外观检验规范

1 目的 Purpose

规范诺基亚产品的外观检验标准,制定诺基亚手机产品的外观检验之缺陷判定基准,使生产者、检验员或相关人员能正确、更快地掌握产品的检验标准,确保产品品质,满足客户要求。

Define cosmetic criteria of Nokia mobile phone product, Define defect determining baseline of Nokia mobile phone product cosmetic inspection, let producer, inspector can understand product inspection criteria correctly and quickly. To ensure product quality, satisfy customer’s requirement.

2 适用范围:Application

适用于手机产品的外观检验.

Apply to cosmetic inspection for Nokia.

3 参考文件:Reference

AL-18-G-0007 MOSS 800/1 - Visual Quality of Mechanics 机构件外观品质标准

AL-18-G-0006 MOSS 800/2 - Quality Standard of Painted Parts 喷漆件品质标准

AL-18-G-0008 MOSS 800/4 - Quality Standard for Aluminium and Magnesium Die Casting

铝镁压铸产品品质标准

AL-18-G-0010 MOSS 800/7 - Quality Standard for Injection Molded Plastic Parts

注塑塑胶产品品质标准

<<SY B/C-Cover Painting 3D Drawing>> SY B/C-Cover 3D喷漆图面

4 定义 Definition

4.1 缺陷定义: Defect Definition:

4.1.1 严重缺陷:凡制品有危及使用者或生产者生命安全之缺陷,谓之严重缺陷。

Serious defect:: Product defect j eopardize user or producer’s life & security.

4.1.2 主要缺陷:此缺陷会降低其功能或实用性质达不到所预期之目标,谓之主要缺陷。

Major defect: Defect reduces product function or used effect, can not meet expected

objective.

4.1.3 次要缺陷:不影响产品使用目的及功能,而仅为瑕疵者,此缺点谓之次要缺陷,亦称轻微缺陷。

Minor Defect: Defect doesn’t influence product function or used effect, just a blemish.

4.2 级面规定: Class definition:

4.2.1 I 级面:组装后的外露面,例如:视窗、外壳表面

Class I : Surfaces which are visible in the fully assembled. E.g. Windows, Outside surfaces of covers.

4.2.2 II级面:组装后不能直接看到的次要面,但需要好的品质

Class II : Surfaces which are not visible in normal use but require good visual quality

4.2.3III级面:内部表面,此面客户始终不可看见,不需要非常好的品质

Class III : Inner Surfaces which are never visible to customer in final product and do not require good visual quality

表示:银色喷漆面, I 级面

Means: Silver Painted Class I

表示:银色喷漆面, II 级面

Means: Silver Painted Class II

表示:黑色喷漆面, I 级面

Means: Black Painted Class I

表示:黑色喷漆面, II 级面

Means: Black painted Class II.

表示:灰色可溢漆区域III级面

Means: Class III areas, Overspray allowed。