云铜高砷烟尘综合利用技术

冶炼烟尘环保治理及有价、稀贵金属资源化利用技术

立志当早,存高远

冶炼烟尘环保治理及有价、稀贵金属资源化利用技术

有色冶炼烟尘中含有铜、锌、砷、铅、铋、铟、镉等有价及稀贵金属,其中有害物质砷、铅等含量较高,如果将此类烟尘返回熔炼回收,能耗加大,且有害物质在流程中不断循环富集,对生产环境存在很大的安全危害,对冶炼产品质量产生较大影响。

某公司通过吸收国内外先进技术,经过多年研发,开发出冶炼烟尘治理及回收有价及稀贵金属的专有技术。

工艺流程

烟尘硫酸浸出→电积脱铜→浓缩结晶粗硫酸锌→还原沉砷→母液返浸出;

浸出渣采用鼓风炉还原熔炼,得到粗铅、铅冰铜和烟尘等副产物;

粗铅电解,产出电铅和铅阳极泥,再进一步提取阳极泥中的金、银;

烟尘中的铟采用湿法工艺提取。

本技术以液体二氧化硫脱除砷,砷以三氧化二砷产品的形式回收,无二次污染,脱除率高,有效解决了冶炼烟尘砷污染问题。

该技术已在云铜股份西科公司建成铜冶炼烟尘环保治理及有价、稀贵金属回收示范工程。

2003 年我国10 种有色金属产量达到1205 万t,排放烟尘10 余万t。

烟尘中富含各种有价元素:金、银、铜、铅、锌、铋、镍、铟及砷等。

有价元素在烟尘中的总含量在50%左右。

将该核心技术推广到我国有色(黑色)金属冶炼行业,不但可以很好的解决冶炼烟尘重金属、砷对环境的严重污染,还回收了有价及稀贵金属,全国烟尘的回收利用提取分离有价及稀贵金属产值每年可达数十亿元。

铜冶炼高砷烟尘浸出渣鼓风炉熔炼烟气治理环保工艺探索及生产实践

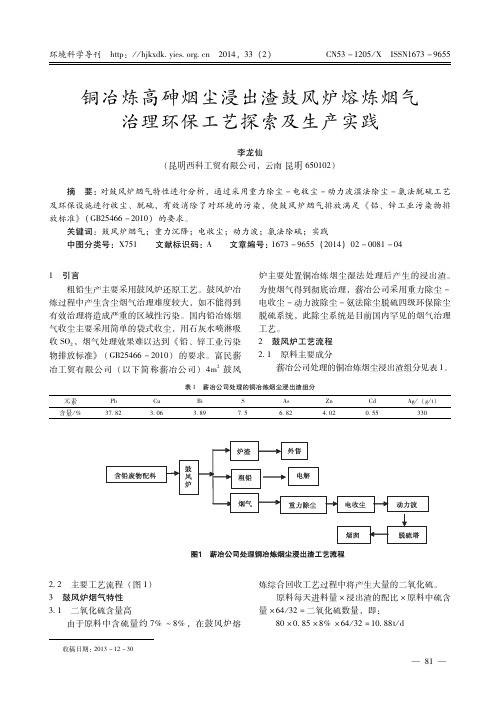

炉主要处置铜冶炼烟尘湿法处理后产生的浸出渣。 为使烟气得到彻底治理,薪冶公司采用重力除尘 - 电收尘 - 动力波除尘 - 氨法除尘脱硫四级环保除尘 脱硫系统,此除尘系统是目前国内罕见的烟气治理 工艺。 2 鼓风炉工艺流程 2 1 原料主要成分 薪冶公司处理的铜冶炼烟尘浸出渣组分见表 1 。

表2 干法除尘烟灰成分 元素 含量 / % P b 2 2 0 0 C u 2 4 7 B i 1 8 4 A s 2 6 6 1 Z n 6 7 9 C d 2 5 2

4 1 2 湿法除尘 由于烟气中部分的砷及少量的铅、硫等易挥发元 素难以用干法去除,因此第三级设置湿法洗涤器。烟 气湿法除尘设备采用湍流逆喷旋液塔,此设备是一种 新型气体净化设备,属动力波设备改进型。烟气由电 除尘器进入引风机,加压进入湍流逆喷旋液塔洗涤 器,烟气中的细小烟尘及砷尘被酸性洗涤液洗涤进入 液相;烟气温度由 1 2 0 ~ 2 8 0℃降至约 5 5 ℃。 湍流逆喷旋液塔的吸收原理为:在湍流逆喷旋 液塔逆喷管内,烟气从顶部进入,与下部旋流喷入 的吸收液逆向碰撞接触,形成了持续不断的高湍流 泡沫区,该泡沫区内液体表面以极快的速率更新, 在液沫面气体中的烟尘被洗涤进入液体,从而被捕 集下来。逆喷管内气液混合物落入塔体下部循环槽 内,由于气速降低,液滴落入下部槽体,所收集的 洗涤液经循环泵返回逆喷头,进行循环吸收。气体 通过槽体上部排出。 烟气经洗涤塔除尘后进入第二级湿法除尘设备 —填料塔,填料塔设有液相移热设备板式换热器, 烟气与冷洗涤液在填料中接触降温,温度由 5 5 ℃ 降温至 4 2 ℃左右进入一级脱硫塔。 4 1 3 烟尘调浆 洗涤塔洗涤循环泵分流部分洗涤液至斜管沉降 — 8 2—

李龙仙 ( 昆明西科工贸有限公司,云南 昆明 6 5 0 1 0 2 ) 摘 要:对鼓风炉烟气特性进行分析,通过采用重力除尘 - 电收尘 - 动力波湿法除尘 - 氨法脱硫工艺 及环保设施进行收尘、脱硫,有效消除了对环境的污染,使鼓风炉烟气排放满足 《 铅、锌工业污染物排 放标准》 ( G B 2 5 4 6 6- 2 0 1 0 ) 的要求。 关键词:鼓风炉烟气;重力沉降;电收尘;动力波;氨法除硫;实践 中图分类号:X 7 5 1 文献标识码:A 文章编号: 1 6 7 3- 9 6 5 5( 2 0 1 4 )0 2- 0 0 8 1- 0 4

云铜高砷烟尘综合利用技术

云铜高砷烟尘综合利用技术云铜高砷烟尘综合利用技术铜冶炼高砷复杂烟尘的治理及综合回收利用工艺研究及生产实践云铜股份冶炼加工总厂张浩一、概述2002年5月云南铜业股份有限公司艾萨熔炼改造工程顺利完成并投产,当年底实现达产达标。

艾萨炉熔炼工艺,脱杂能力非常强,随铜精矿带入流程的各种杂质元素在熔炼过程中绝大部分进入烟尘或渣相。

艾萨熔炼过程中所产出的烟尘主要以挥发元素铅、砷、铋、镉为主,且铜含量非常低,约为2%~4%,而且烟尘率非常低,减少有害元素在流程中的循环和积累创造了有利条件。

云铜年均产烟尘(艾萨尘、转炉尘、电炉尘)8400吨,该烟尘砷含量非常高,有时甚至达到12%以上,艾萨炉、转炉混合烟尘的平均成分如表1:表1 艾萨炉、转炉混合烟尘的组成(%)ωCu ωPb ωAs ωZn ωBi ωCd ωSn ωAg3.06 26.87 8.35 11.65 2.16 1.05 1.89 300g/t如此高砷含量的烟尘,采用一般的工艺技术进行处理很难解决砷污染问题。

云铜经公司多年的艾萨炉高砷烟尘治理的难题。

二、新工艺的特点该工艺有效地解决了云铜高砷烟尘综合回收和环保治理的难题,与一般的烟尘处理工艺相比,新工艺对As污染的治理更为彻底。

在常规的烟尘处理流程中,As大都以生成铁砷渣的方式脱除,As在渣中主要以FeAsO4、FeAsO3、Ca3(AsO4)2、Ca3(AsO3)2等形式存在。

由于砷的这种形态在水中具有较大的可溶性,因而铁砷渣仍属于有害渣,如处理不当则可能造成As的二次污染。

在新的工艺中,通过沉砷处理,烟尘中的砷最终以产品As2O3的形式开路,彻底解决了烟尘中As的污染问题。

新工艺中的沉砷技术属于云铜独有的技术,与传统的脱砷技术相比,成本较低,安全、环保效益好。

另外,新工艺中,铜的回收采用电积的方式代替传统的铁屑置换方法。

采用自有复杂溶液脱铜技术进行处理,一方面,可获得99%以上品位的紫杂铜,产品附加值相对较三、生产实践并联循环连续电积脱砷法在云铜的应用碑是铜电解生产过程中的主要杂质,为保证电铜质量,必须将电解液中的砷控制在一定范围内。

铜冶炼烟尘化学分析方法

铜冶炼烟尘化学分析方法第1部分铜含量的测定火焰原子吸收光谱法和碘量法编制说明北矿检测技术有限公司、富民薪冶工贸有限公司2019年11月中华人民共和国有色金属行业标准铜冶炼烟尘化学分析方法第1部分:铜含量的测定火焰原子吸收光谱法和碘量法编制说明(计划编号:工信厅科【2018】31号2018-0527T-YS )一、工作简况1 方法概况1.1 项目的必要性在铜的火法冶炼过程中,精矿中杂质成分的开路方向主要有炉渣和烟尘。

由于烟尘的性质和价值,决定了烟尘成为铜冶炼过程的一个重要综合回收点,同时成为铜冶炼过程有毒有害元素的一个集中处置点。

通过对烟尘的物相分析,发现各元素在烟尘中主要以硫酸盐、氧化物、硫化物三种形态存在。

铜冶炼烟尘作为冶炼过程中易挥发杂质的富集物,含有大量铅、砷等有毒有害元素,而被定为危险废物。

根据烟尘中各元素的含量及其市场的价格,推算各元素潜在的价值。

按其潜在的价值的大小,大致可将烟尘中的元素分为四个梯队,其中第一梯队即为铜、铅、铋。

铜冶炼烟尘中含有大量的铜、铅、铋、锌、银、铟等有价金属,若不处理直接弃置浪费或者处理不恰当,将会造成资源的大量浪费,而且铜烟尘中还含有砷、镉等有害元素,还会造成严重的环境污染;如果直接返回冶炼系统进行处理,会导致炉内反应条件恶化、杂质成分的恶性积累,严重影响生产,同时造成炉料中有害成分增多,有害杂质的积累会直接影响电铜或粗铜的质量。

目前国内铜冶炼企业烟尘的年产量在20万吨以上。

在精矿资源紧张的环境下,各铜冶炼企业纷纷把烟尘作为新的原料提取其中有价金属。

做到既增加经济效益,又保护环境的“双赢”局面。

伴随着铜冶炼烟尘的综合回收工艺越来越成熟与相关市场需求,铜冶炼烟尘的贸易也越来越频繁。

因此,准确、快速测定出铜冶炼烟尘中各元素的含量,对企业确定回收工艺、提高烟尘的综合利用率并减轻对环境的污染及进行贸易的双方都有着很重要的现实性和必要性。

1.2适用范围本部分适用于铜冶炼烟尘中铜含量的测定。

铜冶炼过程中烟尘脱砷方法研究进展

铜冶炼过程中烟尘脱砷方法研究进展发布时间:2021-05-14T08:16:55.777Z 来源:《防护工程》2021年3期作者:丁成芳[导读] 砷作为一种常见的硫化矿伴生元素,是有色冶炼中的主要杂质之一,常富集于铜冶炼烟尘中。

随着低品位、多成分铜矿的开发,原矿中砷含量逐渐增大山东阳谷祥光铜业有限公司邮编:252327摘要:砷作为一种常见的硫化矿伴生元素,是有色冶炼中的主要杂质之一,常富集于铜冶炼烟尘中。

随着低品位、多成分铜矿的开发,原矿中砷含量逐渐增大。

含砷化合物毒性高,处理不当对环境和健康危害严重。

烟尘中Pb、Zn等有价金属也需要回收来提高资源利用率。

但是,如果将含砷烟尘直接返回冶炼系统,不仅会降低系统生产能力,还会造成系统中砷的富集。

因此,含砷铜烟尘资源化、无害化处理已成为冶金行业需要突破的关键瓶颈之一。

本文综述了含砷铜烟尘脱砷的三种主流处理工艺,在此基础上分析了各工艺的适用范围及优缺点,并针对资源化、无害化的思路提出展望,以期对科研工作者有所帮助。

关键词:含砷铜烟尘;砷;脱砷引言砷是硫化矿物中常见的伴生元素,常见的矿物有:砷黄铁矿(FeAsS),硫砷黄铁矿(FeAsS2),辉砷镍矿(NiAsS),砷镍矿(NiAs2)等。

砷及其化合物易挥发,在火法冶炼过程中大量富集于烟气和烟尘中。

常规铜冶炼使用的铜精矿一般含砷在0.15%~1.50%之间,并且随着优质铜精矿的日益减少,精矿中的含砷量有逐渐上升趋势。

在铜火法熔炼过程中原料中的砷主要分布在烟气、烟尘、铜锍和渣中,砷进入烟尘中的比例取决于所采用的铜冶炼工艺。

一般闪速熔炼过程砷进入烟尘的比例为10%左右,顶吹熔炼过程这一比例为50%左右,富氧底吹熔炼过程则为20%左右。

一般年产阴极铜20万t的铜冶炼企业每年约产出5000~10000t含砷烟尘。

按我国原生铜年产量为800万t 计,则每年约产出40万t含砷烟尘。

这些含砷烟尘如果不进行处理,不仅会对环境产生危害,还浪费了其中蕴含的有价金属。

铜冶炼烟尘综合回收利用工艺的生产实践

在铜的火法冶炼过程中,精矿中杂质成分的开路方向主要 有炉渣和烟尘。其中烟尘成为铅、锌、砷、锑、铋等易挥发元素 的主要开路方向。由于烟尘的性质和价值,决定了烟尘成为铜冶 炼过程的一个重要综合回收点,同时也成为铜冶炼过程有毒有 害元素的一个集中处置点。本文介绍了昆明西科工贸有限公司 对铜冶炼烟尘性质的研究,以及烟尘综合回收过程的生产实践。

要进入渣中。

(2)开路除砷技术特点。烟尘通过湿法浸出,大量砷以

离子形态进入了溶液。溶液中的砷主要以五价形态存在,从

而使砷在溶液有足够高的溶解度。在砷的各种形态中,白砷

成为仅次于金属砷的固体负载物。在有市场的情况下白砷是

砷开路的良好方向。但随着环保要求的提高,以及砷产出量

的增加,使砷的无害化处置已成为砷开路的必然选择。砷酸

回收。对于湿法 + 火法工艺,铜的回收将在湿法过程以电积

铜、海绵铜形式回收,在火法段以冰铜形式回收 ;锌在湿法

段以硫酸锌形式回收,在火法段被固化于渣中,或通过对渣

的烟化,以氧化锌粉形式进行回收。

(1)生产工艺流程。该生产系统分为三个工序 :烟尘浸

出工序、溶液处理工序、浸出渣火法处理工序,其中浸出工

序主要使部分 Zn、Cu、As、Cd 进入浸出液,Pb、Bi、Sn 主

Abstract: This paper introduces the research on the properties of copper smelting smoke and dust in Kunming Xike Industry and Trade Co., Ltd. and the process technology and production practice of comprehensive recovery of smoke and dut; comprehensive recovery; lead, bismuth, copper

一种铜冶炼过程中所产含铜砷烟灰综合利用的方法[发明专利]

![一种铜冶炼过程中所产含铜砷烟灰综合利用的方法[发明专利]](https://img.taocdn.com/s3/m/f9a8c32dc4da50e2524de518964bcf84b8d52d63.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010626049.3(22)申请日 2020.07.02(71)申请人 中冶南方都市环保工程技术股份有限公司地址 430205 湖北省武汉市东湖高新技术开发区流芳路59号(72)发明人 郝冬冬 熊敬超 朱飞 黄丹 张浩浩 姚明志 万磊 (74)专利代理机构 北京汇泽知识产权代理有限公司 11228代理人 胡建文(51)Int.Cl.C22B 7/02(2006.01)C22B 15/00(2006.01)C22B 13/00(2006.01)C22B 30/04(2006.01)(54)发明名称一种铜冶炼过程中所产含铜砷烟灰综合利用的方法(57)摘要本发明提供了一种铜冶炼过程中所产含铜砷烟灰综合利用的方法,主要包括以下步骤:(A)常压酸浸:将烟灰物料混匀后,取适量的物料在合适的液固比、温度以及酸浓度条件下搅拌浸出,得到浸出料浆;(B)硫化沉铜:步骤(A)中的浸出料浆经固液分离后,向浸出液中加入硫化剂,在适宜的硫铜比和温度条件下,将溶液中铜转化为硫化铜渣;(C)SO 2还原:步骤(B)中的沉铜后液经SO 2气体还原,将溶液中的五价砷还原为三价砷;(D)蒸发浓缩、冷却结晶:步骤(C)中的还原后液经蒸发浓缩后,将溶液调整至适宜的砷浓度,在冷却结晶制备工业白砷。

本方法能有效回收其中的铜、砷等金属,将砷转化为白砷产品,从根本上解决了砷的危害和污染问题。

权利要求书1页 说明书4页 附图2页CN 111979421 A 2020.11.24C N 111979421A1.一种铜冶炼过程中所产含铜砷烟灰综合利用的方法,其特征在于,主要包括以下步骤:(A)常压酸浸:将烟灰物料混匀后,取适量的物料在合适的液固比、温度以及酸浓度条件下搅拌浸出,得到浸出料浆;(B)硫化沉铜:步骤(A)中的浸出料浆经固液分离后,浸出渣送铅冶炼系统,向浸出液中加入硫化剂,在适宜的硫铜比和温度条件下,将溶液中铜转化为硫化铜渣返回铜熔炼配料工序,残留溶液为沉铜后液;(C)SO 2还原:步骤(B)中的沉铜后液经SO 2气体还原,将溶液中溶解度较高的五价砷还原为低溶解度的三价砷,形成还原后液;(D)蒸发浓缩、冷却结晶:步骤(C)中的还原后液经蒸发浓缩后,将溶液调整至适宜的砷浓度,在冷却结晶制备工业白砷。

含砷烟尘的综合利用

doi:10.3969/j.issn.1007-7545.2017.03.002含砷烟尘的综合利用刘风华1,2,易宇2,邹结富1,刘杰1,石靖3(1.中节能工程技术研究院有限公司,北京100082;2.中节能(汕头)再生资源技术有限公司,广东汕头515157;3.华刚矿业股份有限公司,北京100039)摘要:采用氢氧化钠碱性浸出分离回收含砷烟尘中的砷,在优化试验条件下,砷、锑、铅的浸出率分别为99.27%、1.83%和0.20%;砷浸出液经氧化—冷却结晶回收砷酸钠后返回浸出过程循环利用,整个脱砷工艺闭路循环。

采用硫化钠浸出—空气氧化法分离回收含砷烟尘碱浸渣中的锑并制备焦锑酸钠,碱浸渣中锑的浸出率为93.03%,锑浸出液中锑沉淀率为98.51%。

采用硫酸浸出—铝板置换分离回收硫化钠浸出渣中的铟并制备海绵铟,铟的浸出率为71.83%。

硫酸浸出渣中铅的主要以PbS的形式存在,可以作为铅冶炼的原料返回铅厂回收铅。

关键词:含砷烟尘;浸出;砷;锑;铟中图分类号:X756 文献标志码:A 文章编号:1007-7545(2017)03-0000-00Comprehensive Utilization of Arsenic Bearing DustLIU Feng-hua1,2, YI Yu2, ZOU Jie-fu1, LIU Jie1, SHI Jing3(1. CECEP Engineering Technology Research Institute, Beijing 100082, China;2. CECEP (Shantou) Recycling Resources Technology Co., Shantou 515157, Guangdong, China;3. LA SINO-CONGOLAISE DES MINES S.A., Beijing 100039, China)Abstract:Arsenic was separated from arsenic bearing dust with sodium hydroxide solution. Leaching rate of arsenic, antimony and lead is 99.27%, 1.83% and 0.02%, respectively under the optimal conditions. Alkaline solution recovered from sodium arsenate by oxidation and cooling-crystallization is recycled to leaching process to realize water closed circuit. Product of sodium pyroantimonate is prepared by sodium sulfide leaching and air oxidation from alkali leaching residue. Under the optimal conditions, antimony leaching rate is 93.03% and antimony precipitation rate is 98.51%. Product of sponge indium is prepared by sulphuric acid leaching and aluminum plate replacement from sodium sulfide leaching residue with indium leaching rate of 71.83% under the optimal conditions. Main component of sulfuric acid leaching residue is lead sulfide, which can return to lead pydrometallurgy process.Key words:arsenic bearing dust; leaching, arsenic; antimony; indium自然界中的砷大多以硫化物的形式共生或者伴生于金、铜、铅、锌、锡、镍、钴矿中,目前已经查明的含砷矿物达300多种[1-2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

云铜高砷烟尘综合利用技术铜冶炼高砷复杂烟尘的治理及综合回收利用工艺研究及生产实践云铜股份冶炼加工总厂张浩一、概述2002年5月云南铜业股份有限公司艾萨熔炼改造工程顺利完成并投产,当年底实现达产达标。

艾萨炉熔炼工艺,脱杂能力非常强,随铜精矿带入流程的各种杂质元素在熔炼过程中绝大部分进入烟尘或渣相。

艾萨熔炼过程中所产出的烟尘主要以挥发元素铅、砷、铋、镉为主,且铜含量非常低,约为2%~4%,而且烟尘率非常低,减少有害元素在流程中的循环和积累创造了有利条件。

云铜年均产烟尘(艾萨尘、转炉尘、电炉尘)8400吨,该烟尘砷含量非常高,有时甚至达到12%以上,艾萨炉、转炉混合烟尘的平均成分如表1:表1 艾萨炉、转炉混合烟尘的组成(%)ωCu ωPb ωAs ωZn ωBi ωCd ωSn ωAg3.06 26.87 8.35 11.65 2.16 1.05 1.89 300g/t如此高砷含量的烟尘,采用一般的工艺技术进行处理很难解决砷污染问题。

云铜经公司多年的艾萨炉高砷烟尘治理的难题。

二、新工艺的特点该工艺有效地解决了云铜高砷烟尘综合回收和环保治理的难题,与一般的烟尘处理工艺相比,新工艺对As污染的治理更为彻底。

在常规的烟尘处理流程中,As大都以生成铁砷渣的方式脱除,As在渣中主要以FeAsO4、FeAsO3、Ca3(AsO4)2、Ca3(AsO3)2等形式存在。

由于砷的这种形态在水中具有较大的可溶性,因而铁砷渣仍属于有害渣,如处理不当则可能造成As的二次污染。

在新的工艺中,通过沉砷处理,烟尘中的砷最终以产品As2O3的形式开路,彻底解决了烟尘中As的污染问题。

新工艺中的沉砷技术属于云铜独有的技术,与传统的脱砷技术相比,成本较低,安全、环保效益好。

另外,新工艺中,铜的回收采用电积的方式代替传统的铁屑置换方法。

采用自有复杂溶液脱铜技术进行处理,一方面,可获得99%以上品位的紫杂铜,产品附加值相对较三、生产实践并联循环连续电积脱砷法在云铜的应用碑是铜电解生产过程中的主要杂质,为保证电铜质量,必须将电解液中的砷控制在一定范围内。

因此,砷的脱除成为电解液净化的主要内容。

由于脱砷电耗高,一般可达整个铜电解过程电能消耗的3%~5%;且还伴随大量铜的脱除,导致铜的直收率下降。

因此,脱砷过程的费用,成为电解生产成本的重要组成部分。

目前国内铜电解生产中的脱砷方法主要有电积脱砷法、溶剂萃取法两种。

电积法是最主要的方法。

另外,沉淀法、膜分离法等方法,虽有大量研究,但尚未见在生产中应用的报导。

国内的连续电积脱砷法主要有某厂的“诱导法脱砷”,中南大学的“控制阴极电势电积法脱铜砷”,云南铜业股份有限公司(以下简称云铜)的“并联循环连续电积脱砷法”。

本文将介绍“并联循环连续电积脱砷法”在云铜的研究和实践。

一、电解液净化的工艺流程各铜冶炼企业根据自身的工艺特点和财工艺认识的不同,采用了不同的电解液净化流程。

不同的流程,对净化过程的控制和经济技术指标将产生显著的影响。

云铜根据电解液净化的任务,即铜离子浓度的平衡,电解液砷和镍的脱除,选择了图1的流程。

图1 电解液净化流程图Fig.1 Flowsheet of electrolyte purification 它有效的衔接了各工序间的工艺特点和物料特性。

即通过电解液的蒸发浓缩、冷却结晶生产硫酸铜,降低了溶液中铜离子的浓度,并提高了溶液中砷、镍、硫酸的浓度。

这为电积脱砷过程的溶液提供了适当的铜砷浓度;为硫酸镍生产过程提供了高浓度的溶液。

从而减少了电积脱砷过程铜的无效消耗,提高铜的直收率,并降低电能消耗。

必要时,还可以对结晶母液进行再结晶或澄清分离,将铜砷浓度控制在合适的范围。

二、电积脱砷过程影响因素及控制因素分析传统的电积脱砷过程,一直被AsH3的析出和脱砷效率低两大问题所困扰。

容易导致脱砷现场操作人员砷异常;且脱砷设备能力低、能耗高、铜直收率低损耗大等问题。

云铜根据自身的实践和认识,对电积脱砷过程的原理、影响因素和控制因素进行研究、试验和实践。

(一)脱砷过程的影响因素分析对硫酸铜结晶母液、电积脱砷产出的砷渣、脱砷后液三种物质中砷的形态进行了分析。

化学分析发现电解液通过硫酸铜生产的蒸发浓缩后,结晶母液中的砷被全部氧化为五价砷。

通过对砷渣进行的X-衍射和电子探针分析,在砷渣中未发现单质砷;而所有的砷都以砷铜合金形式存在,分别是β-Cu3As和Cu2A LS。

砷渣成分为(%):单质Cu8.10、β-Cu3As70.30、Cu2As 7.20、Cu2O6.50、Cu2S04·5H205.20、其它2.70。

分析电积脱砷后液,其中的砷全部为三价砷。

根据以上分析,可判断在电积脱砷过程中,首先进行铜离子的脱除,随着铜离子浓度的降低,阴极电位随之下降。

当铜离子浓度降至一定值时,溶液中的砷开始在阴极双电层大量吸附而被还原,使砷与铜一起在阴极共同结晶析出,形成了砷铜合金,由于形成砷铜合金,所以,其反应的电极电位将高于单质砷析出的电位。

随着铜离子的进一步降低,将会出现H2和AsH3气体的析出,这是脱砷过程中需要尽量避免的。

因此,电积脱砷过程的反应可用表1反应式来描述。

表1 电积脱砷过程的电极反应式及其电位(60℃) Table l Equations and potentials during removal of arsenic in electrowinning根据上述分析,可判断溶液的铜离子浓度、砷离子浓度、铜砷浓度比是电积脱砷过程的重要影响因素。

尤其是,铜离子浓度的高低决定着电积过程的具体反应和反应的顺序,也决定着阴极反应的产物。

在电积过程中如何减少单质铜的产出,避免H2和AsH3气体的产生,使砷形成合金析出,是整个生产控制的关键因素。

因此,在生产过程中所有的控制行为和措施都将围绕着上述因素来开展工作。

(二)脱砷过程的控制因素分析在电积脱砷过程中铜和砷被脱除,使溶液中的铜和砷离子浓度被降低。

这一过程中离子浓度变化的规律可用以下式子来表述I x q xηx-Q进C进x-Q出C出xI总=I砷+I铜+I氢+I砷化氢Q进=Q出=QI x q xηx-Q(C进x-C出x)上式中I x为电积脱砷过程中用于脱除铜、砷和析出氢、砷化氢各物质的电流强度;q x为在阴极析出各元素的电化当量;ηx为析出各元素的电流效率; C进C出x分别表示溶液中相应元素在进出液端的浓度;Q表示溶液循环的量。

x、从上式可看出在电积脱砷过程中所控制的离子浓度,是指进液、出液和槽内溶液三部分的浓度。

这里需要特别强调的是脱砷槽内各电极间的溶液浓度。

对于槽内的溶液浓度可以用进出液的浓度差来表征,这一差值越小,越能真实地反映槽内溶液的直实情况。

因此,脱砷过程的影响因素分别有:进液端溶液的浓度、溶液的循环量、溶液的循环方式、电流的强度。

“诱导法脱砷”由于其控制方式的原因,即串联循环,且循环量低。

导致生产过程中很难保证上述因素得到控制,往往会在其末尾阶段引起砷化氢气体的析出。

而“并联循环连续电积脱砷”采用了下进上出的并联循环方式,并通过控制溶液循环量、电流强度和进出液端溶液浓度有效地解决了上述问题。

上述分析指出,为避免脱砷过程H2和AsH3气体的析出,关键在于控制铜离子浓度。

根据生产实践一般要求将铜离子浓度控制在1.5~6.5g/L为减少单质铜的析出,降低无效铜的损失和电能的消耗,要求溶液中铜与砷的浓度形成一定的比例,尽量使铜和砷形成β-Cu3As和Cu2 As。

因此,溶液的铜砷浓度的比值一般控制在Cu:As=(1.7~ 3.0)∶1 。

为保证此比例,要在脱砷前对溶液进行预处理。

通常对硫酸铜结晶母液进行再结晶或澄清分离,降低溶液中铜离子浓度另外,为验证通过提高槽内溶液浓度均匀性,进而提高脱砷效率的设想。

曾在脱砷槽内布入风管进行鼓风搅拌,希望通过搅拌提高电极间溶液铜和砷浓度的均匀性,进而提高脱砷效率。

但发现其结果却是相反的,脱砷效率下降了。

而且阴极表面析出的结晶产物,由原来的黑色,变为了红色和红黑色;由颗粒状变为了小块状,且与阴极的粘附力明显提高;同时使溶液中铜离子浓度明显下降,而砷离子浓度明显上升。

鼓风8h后溶液中Cu的浓度由鼓风前的5.62g /L降到2.38g/L,而As则由3.98g/L升高到6.23g/L。

通过此试验,证明了在大循环量的条件下(30~40 L/min),由于阳极析出了大量氧气,使槽内电极间的溶液得到了充分的搅拌,达到了均匀性的目的。

当另外鼓风搅拌后,将会提高铜和砷离子的扩散能力,但由于铜离子在阴极双电层内部有较强的吸附优势,使双电层内砷离子的吸附量下降,从而使电极过程主要进行铜的脱除。

这就表明在脱砷过程中,必须保证阴极表面双电层内铜和砷之间有合适的比例,使铜和砷形成铜砷合金,以减少单质铜的析出和铜的无效消费。

为减少能源的消耗,希望能使脱砷过程在常温下进行,避免蒸汽加热溶液的能源消耗。

但根据试验发现,在溶液处于常温或30~40℃的低温时,硅整流器很难提高输出电流,甚至无法输出,而此时的输出电压却处于较高的范围内。

只有通过电积过程产生的焦耳热逐渐提高溶液温度后,整流器的输出电流才会逐渐升高,而电压逐渐下降。

因此,在电积脱砷过程中,必须将溶液加温至60~65℃。

综上所述,电积脱砷过程的影响因素和控制因素主要有:脱砷槽进出液的铜离子浓度、砷离子浓度、铜和砷的比例、溶液的循环量和循环方式、溶液的温度以及相对应的电流强度。

三、并联循环连续电积脱砷的实践根据上述分析和试验,云铜于1997年8月在电积脱砷过程采取了“并联循环连续电积脱砷法”。

通过10多年来的生产实践,取得了良好的效果。

此方法具有以下特点:(1)生产现场清洁安全由于采用大循环量使溶液浓度能得到精确的控制,从而有效的抑制了砷化氢气体的产生,保证了生产现场的安全。

避免了其它电积方法在末尾阶段析出As H3的现象。

对脱砷现场进行检测,未测出AsH3。

通过对槽面进行覆盖,由抽风系统和捕捉系统对产出的酸雾进行有组织的排放和收集,从而保证了生产现场的清洁。

(2)脱砷效率高、能耗低通过对脱砷前液进行预处理,使溶液铜和砷浓度比控制在要求的范围内,以及对所有脱砷槽都采用了大循环量,保证了槽内溶液铜砷浓度的均匀性,并提高了溶液浓度与电流强度之间的匹配能力和容余能力。

从而提高脱砷过程形成砷铜合金的工艺保障,提高了脱砷的效率;减少了无效铜的消耗,提高了铜的直收率,降低了电能消耗。

由于对溶液进行加温,使其控制在60~65℃,避免了送电初期因温度低而引起的槽电压高电流低的现象,并降低了槽电压,减少了电能消耗。

因此,脱砷效率和综合电流效率在90%以上;每吨As的电能消耗低,一般在15000 kW.h以下;砷渣中铜砷比低,一般控制在Cu∶As=(1.8~2.8)∶1,接近β-Cu3As和Cu2As理论比值的2.545∶1和1.696∶1,从而提高了电解过程铜的直收率。