卧式液氨储罐设计

液氨卧式储罐设计

前言本说明书为《31m3液氨储罐设计说明书》。

本文采用分析设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用1SW6-1998对其进行强度校核,最后形成合理的设计方案。

目录附:设计任务书 (2)第一章绪论 (3)(一)设计任务 (3)(二)设计思想 (3)(三)设计特点 (3)第二章材料及结构的选择与论证 (3)(一)材料选择 (3)(二)结构选择与论证 (3)第三章设计计算 (5)(一)计算筒体的壁厚 (5)(二)计算封头的壁厚 (6)(三)水压试验及强度校核 (6)(四)选择人孔并核算开孔补强 (7)(五)核算承载能力并选择鞍座 (9)(六)选择液面计 (9)(七)选择压力计 (10)(八)选配工艺接管 (10)第四章设计汇总 (11)第五章结束语 (12)第六章参考文献 (13)第一章绪论(一)设计任务:针对化工厂中常见的液氨储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。

(二)设计思想:综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

(三)设计特点:容器的设计一般由筒体、封头、法兰、支座、接口管及人孔等组成。

常、低压化工设备通用零部件大都有标准,设计时可直接选用。

本设计书主要介绍了液罐的的筒体、封头的设计计算,低压通用零部件的选用。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

第二章材料及结构的选择与论证(一)材料选择:纯液氨腐蚀性小,贮罐可选用一般钢材,但由于压力较大,可以考虑20R、16MnR这两种钢种。

1.6Mpa卧式液氨储罐机械设计

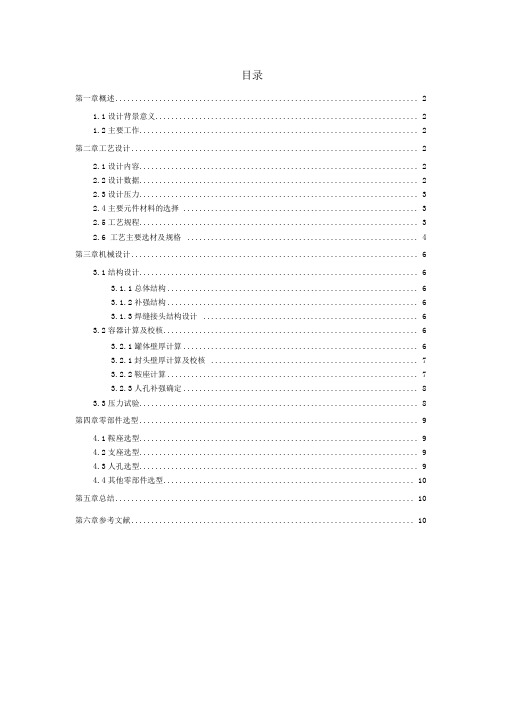

目录第一章概述 (2)1.1设计背景意义 (2)1.2主要工作 (2)第二章工艺设计 (2)2.1设计内容 (2)2.2设计数据 (2)2.3设计压力 (3)2.4主要元件材料的选择 (3)2.5工艺规程 (3)2.6 工艺主要选材及规格 (4)第三章机械设计 (6)3.1结构设计 (6)3.1.1总体结构 (6)3.1.2补强结构 (6)3.1.3焊缝接头结构设计 (6)3.2容器计算及校核 (6)3.2.1罐体壁厚计算 (6)3.2.1封头壁厚计算及校核 (7)3.2.2鞍座计算 (7)3.2.3人孔补强确定 (8)3.3压力试验 (8)第四章零部件选型 (9)4.1鞍座选型 (9)4.2支座选型 (9)4.3人孔选型 (9)4.4其他零部件选型 (10)第五章总结 (10)第六章参考文献 (10)第一章概述1.1设计背景意义本组液氨储罐设计是针对《化工设备机械基础》这门课程的一次总结,是综合运用所学的知识,查阅相关书籍,经过多次老师指导和同学交流完成。

典型化工设备机械设计是对课程内容的应用性训练环节,是学生应用所学知识进行阶段性的单体设备或单元设计方面的专业训练过程,也是对理论教学效果的检验。

通过这一环节使学生在查阅资料、理论计算、工程制图、调查研究、数据处理等方面得到基本训练,培养学生综合运用理论知识分析、解决实际问题的能力。

1.2主要工作设计一个液氨储罐属于化工常见的储运设备,一般可分解为筒体,封头,法兰,人孔,手孔,支座及管口等几种元件。

储罐的工艺尺寸可通过工艺计算及生产经验决定。

液氨储罐是合成氨工业中必不可少的储存容器,所以本设计过程的内容包括容器的材质的选取、容器筒体的性状及厚度、封头的性状及厚度、确定支座,人孔及接管、开孔补强的情况以及其他接管的设计与选取。

第二章工艺设计2.1设计内容设计一卧式液氨储罐。

工艺参数为储罐内径D i=2600mm耀体(不包括圭寸头)长度L=4800mm。

“液氨贮罐的机械设计”完美版

设计任务书课题:液氨贮罐的机械设计设计内容:根据给定的工艺参数设计一个液氨贮罐相关工艺参数:最高使用温度:T=50℃公称直径:DN=2800mm筒体长度(不含封头):L0=4500mm 设计操作步骤:1.筒体材料的选择2.罐的结构及尺寸3.罐的制造施工4.零部件型号及位置、接口5.相关校核计算设计人: XXX学号:080801XXXX下达时间:2011年11月25日完成时间:2011年12月26日目录前言 (1)1设计方案 (2)1.1设计原则 (2)1.2材料的选择 (2)1.3结构的选择 (2)2设计参数 (4)3设计计算 (5)3.1壁厚的计算 (5)3.1.1筒体壁厚 (5)3.1.2封头壁厚 (5)3.2鞍座承载能力计算 (7)3.2.1罐体质量m1 (7)3.2.2 封头质量m2 (7)3.2.3液氨质量m3 (7)3.2.4附件质量m4 (7)3.3人孔补强计算 (8)4附件选择 (11)4.1人孔选择 (11)4.2接口管的选择 (11)4.2.1液氨进料管 (11)4.2.2液氨出料管 (11)4.2.3液面计接口管 (11)4.2.4安全阀接口管 (11)4.2.5放空阀接口管 (11)4.2.6排污管 (11)5参数校核 (12)5.1筒体轴向应力校核 (12)5.1.1筒体轴向弯矩计算 (12)5.1.2筒体轴向应力计算 (12)5.2筒体和封头切向应力校核 (14)5.2.1筒体切向应力计算 (14)5.2.2 封头切向应力计算 (14)5.3筒体环向应力校核 (14)5.3.1环向应力计算 (14)5.3.2环向应力校核 (15)5.4鞍座有效断面平均压力 (15)6设计汇总 (17)7小结 (21)参考文献 (22)前言本设计是针对《化工设备机械基础》这门课程所安排的一次课程设计,是对这门课程的一次总结,要综合运用所学的知识并查阅相关书籍完成设计。

液氨作为一种重要的化工原料,在工业上应用广泛。

1.6Mpa卧式液氨储罐机械设计

目录第一章概述 (2)1.1 设计背景意义 (2)1.2 主要工作 (2)第二章工艺设计 (2)2.1 设计内容 (2)2.2 设计数据 (2)2.3 设计压力 (3)2.4 主要元件材料的选择 (3)2.5 工艺规程 (3)2.6 工艺主要选材及规格 (4)第三章机械设计 (6)3.1结构设计 (6)3.1.1 总体结构 (6)3.1.2 补强结构 (6)3.1.3 焊缝接头结构设计 (6)3.2 容器计算及校核 (6)3.2.1 罐体壁厚计算 (6)3.2.1 封头壁厚计算及校核 (7)3.2.2 鞍座计算 (7)3.2.3 人孔补强确定 (8)3.3 压力试验 (8)第四章零部件选型 (9)4.1 鞍座选型 (9)4.2 支座选型 (9)4.3 人孔选型 (9)4.4 其他零部件选型 (10)第五章总结 (10)第六章参考文献 (10)第一章概述1.1 设计背景意义本组液氨储罐设计是针对《化工设备机械基础》这门课程的一次总结,是综合运用所学的知识,查阅相关书籍,经过多次老师指导和同学交流完成。

典型化工设备机械设计是对课程内容的应用性训练环节,是学生应用所学知识进行阶段性的单体设备或单元设计方面的专业训练过程,也是对理论教学效果的检验。

通过这一环节使学生在查阅资料、理论计算、工程制图、调查研究、数据处理等方面得到基本训练,培养学生综合运用理论知识分析、解决实际问题的能力。

1.2 主要工作设计一个液氨储罐属于化工常见的储运设备,一般可分解为筒体,封头,法兰,人孔,手孔,支座及管口等几种元件。

储罐的工艺尺寸可通过工艺计算及生产经验决定。

液氨储罐是合成氨工业中必不可少的储存容器,所以本设计过程的内容包括容器的材质的选取、容器筒体的性状及厚度、封头的性状及厚度、确定支座,人孔及接管、开孔补强的情况以及其他接管的设计与选取。

第二章工艺设计2.1 设计内容设计一卧式液氨储罐。

工艺参数为储罐内径D i=2600mm,罐体(不包括封头)长度L=4800mm。

25m3液氨卧式储罐设计图纸

150

150

13

275

150

2-3-4-5

1450

2000

17

Ø38x8 150 150

1

Ø76x12

B

20 19

B

475

6350 7300

18

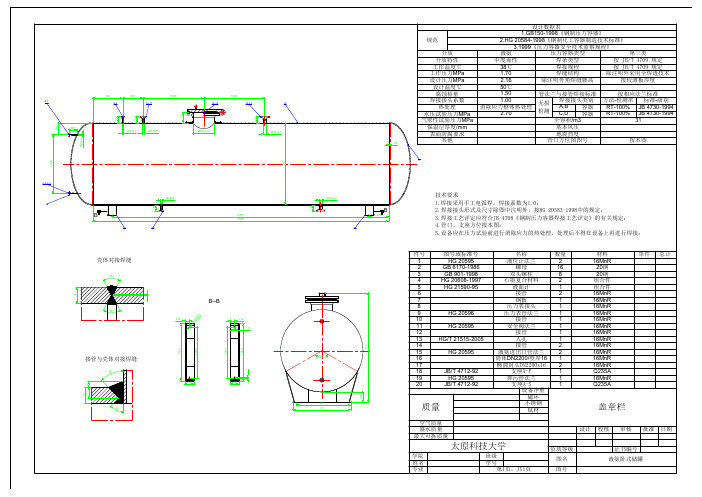

技术要求 1.焊接采用手工电弧焊,焊接系数为1.0; 2.焊接接头形式及尺寸除图中注明外,按HG 20583-1998中的规定; 3.焊接工艺评定应符合JB 4708《钢制压力容器焊接工艺评定》的有关规定: 4.管口、支座方位按本图; 5.设备应在压力试验前进行消除应力的热处理,处理后不得在设备上再进行焊接;

单件

总计

16

2

1420

1260

1260

1420

250

135

盖章栏

设计 校核 审核 证书编号 液氨卧式储罐 批准 日期

太原科技大学

学院 姓名 专业 班级 学号 第1页,共1页

资质等级 图名 图号

壳体对接焊缝

55°

B--B

110

2x Ø 20

55° 110 2

接管与壳体对接焊缝

1

45°

1Hale Waihona Puke 0°16 116220

220

件号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

图号或标准号 HG 20595 GB 6170-1986 GB 901-1998 HG 20608-1997 HG 21590-95

HG 20596 HG 20595 HG/T 21515-2005 HG 20595 JB/T 4712-92 HG 20595 JB/T 4712-92

卧式储罐设计

1.1材料选择纯液氨腐蚀性小,贮罐可选用一般钢材,但由于压力较大,可以考虑20R、16MnR.这两种钢种。

如果纯粹从技术角度看,建议选用20R类的低碳钢板, 16MnR 钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,16MnR钢板为比较经济。

所以在此选择16MnR钢板作为制造筒体和封头材料。

1.2结构选择与论证1.2.1 封头的选择从受力与制造方面分析来看,球形封头是最理想的结构形式。

但缺点是深度大,冲压较为困难;椭圆封头浓度比半球形封头小得多,易于冲压成型,是目前中低压容器中应用较多的封头之一。

平板封头因直径各厚度都较大,加工与焊接方面都要遇到不少困难。

从钢材耗用量来年:球形封头用材最少,比椭圆开封头节约,平板封头用材最多。

因此,从强度、结构和制造方面综合考虑,采用椭圆形封头最为合理。

1.2.2容器支座的选择容器支座有鞍座,圈座和支腿三种,用来支撑容器的重量。

鞍式支座是应用最广泛的一种卧式支座。

从应力分析看,承受同样载且具有同样截面几何形状和尺寸的梁采用多个支承比采用两个支承优越,因为多支承在粱内产生的应力较小。

所以,从理论上说卧式容器的支座数目越多越好。

但在是实际上卧式容器应尽可能设计成双支座,这是因为当支点多于两个时,各支承平面的影响如容器简体的弯曲度和局部不圆度、支座的水平度、各支座基础下沉的不均匀性、容器不同部位抗局部交形的相对刚性等等,均会影响支座反力的分市。

因此采用多支座不仅体现不出理论上的优越论反而会造成容器受力不均匀程度的增加,给容器的运行安全带来不利的影响。

所以一台卧式容器支座一般情况不宜多于二个。

圈座一般对于大直径薄壁容器和真空操作的容器。

腿式支座简称支腿,因这种支座在与容器壳壁连接处会造成严重的局部应力,故只适合用于小型设备(DN≤1600,L≤≤5m)。

综上考虑在此选择双个鞍式支座作为储罐的支座。

1.3法兰型式法兰连接主要优点是密封可靠、强度足够及应用广泛。

卧式液氨储罐设计说明书

十六组液氨储罐设计说明书(化工设备机械基础课程设计)指导教师:张永强韩晓星完成时间:2012.11设计任务书设计课题:液氨储罐工艺参数:最高使用温度:T=40℃公称直径:Di=2400mm筒体长度(不含封头):L0=4500mm 设计内容:1.罐体材料的选择2.罐体的规格3.罐体的形状4.罐体的厚度5.封头形状及厚度6.支座的选择7.人孔及接管选择8.开孔补强9.核算校验10.设备装备图(A2)设计人:下达时间:2012年11月完成时间:2012年11月前言液氨,又称为无水氨,是一种无色液体。

氨作为一种重要的化工原料,应用广泛,为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨。

液氨在工业上应用广泛,而且具有腐蚀性,且容易挥发,所以其化学事故发生率相当高。

无色气体,有刺激性恶臭味。

分子式NH3。

分子量17.03。

相对密度0.7714g/L。

熔点-77.7℃。

沸点-33.35℃。

自燃点651.11℃。

蒸汽压1013.08kPa(25.7℃)。

蒸汽与空气混合物爆炸极限16~25%(最易引燃浓度17%)。

氨在20℃水中溶解度34%,25℃时,在无水乙醇中溶解度10%,在甲醇中溶解度16%,溶于氯仿、乙醚,它是许多元素和化合物的良好溶剂。

水溶液呈碱性。

液态氨将侵蚀某些塑料制品,橡胶和涂层。

遇热、明火,难以点燃而危险性较低; 但氨和空气混合物达到上述浓度范围遇明火会燃烧和爆炸,如有油类或其它可燃性物质存在,则危险性更高。

与硫酸或其它强无机酸反应放热,混合物可达到沸腾。

不能与下列物质共存:乙醛、丙烯醛、硼、卤素、环氧乙烷、次氯酸、硝酸、汞、氯化银、硫、锑、双氧水等。

本次课程设计将根据液氨的性质,结合所学知识设计一个液氨贮罐。

由于时间仓促,如有不足之处,欢迎指正。

编者2012年11月目录1. 液氨储罐设计参数的确定 ............ 错误!未定义书签。

1.1.设计温度与设计压力的确定.......... 错误!未定义书签。

卧式液氨储罐课程设计装配图

12

进液口

1

无缝钢管

11

出液口

1

无缝钢管

10

排污口

1

0Cr18Ni9Ti

9

气相口

1

20

8

安全阀口

2

20

通用件

7

放散口

1

20

6

补强圈

1

16MnR

5

人孔

1

16MnR

MFM-S35CM(W·B-0)2A42819-2.5

4

螺栓

12

Q234-A

3

法兰

1

16MnR

2 标准椭圆封头 2

0Cr18Ni9Ti

1

卧式鞍座

项 目 指数

设计压力 MPa 1.705 容器类别 第三类

最高压力MPa 1.80 受压元件材质 16MnR

设计温度 C° -20~50

3

全容积 m

31

工作介质 液氨 腐蚀余量 mm 2.0

技术要求

、本产品的制作及验收执行GB150-1998。 、人孔处进行补强。 、使用时应在规定环境下使用以免造成不必要的损失。 、回转筒体与封头的焊接接头采用全焊透对接焊缝接头的形式。 、接管与筒体的焊接接头坡口为45°~55°。 、人孔处接管以及补强圈的焊接采用角焊,坡口为48°~52°。

2

Q235-B

Dg2008AJB/T4712-1992

序号 名 称 数量 材 料

备

注

制图

赵利君 2019年6月10日 比例 1:16

图纸

审核

富利清 2019年6月15日

山西大同大学

16 材料一班

卧式液氨储罐

2.0液氨储罐毕业业设计全解

齐齐哈尔大学毕业设计(论文)3.0m3卧式液氨储罐的设计3.0m3卧式液氨储罐的设计【摘要】本文首先介绍了压力容器的国内外研究现状和发展趋势,对液氨储罐作了简单的介绍。

对液氨储罐进行的结构设计, 并运用Auto CAD绘制了储罐装配图。

并利用SW6分析软件对储罐进行了应力分析,针对最大应力分布区域进行补强设计,有效地解决了用定量计算方法进行应力分析困难的缺点。

还从价格评估的角度对液氨储罐作了经济性分析,验证了结构设计方案的可行性。

【关键词】卧式液氨储罐;结构设计;应力分析;经济性分析;齐齐哈尔大学毕业设计(论文)Design of 3.0m3 horizontal liquid ammonia tank[Abstract] In this paper, we first introduce the pressure vessel of the domestic research present situation and the trend of development, it makes the simple introduction of liquid ammonia tank. Structural design of liquid ammonia storage tank, and the use of Auto CAD drawing tank assembly drawing. And the SW6 analysis software on the tank in the stress analysis, needle on the maximum stress distribution of reinforcement design, effectively solves the quantitative calculation method for stress analysis of the difficulties of the shortcomings. From price assessment of angle of liquid ammonia storage tank for the economic analysis, to verify the feasibility of the scheme of structural design.[Keyword]horizontal liquid ammonia storage tank;structural design; analysis of economic;1 选题背景1.1选题研究的目的和意义液氨作一种重要的化工原料和产品,在现代化工生产中扮演着重越来越重要的角色,但是随之而来的液氨泄露事故也越来越多。

液氨储罐设计

4. 鞍座

首先粗略计算鞍座负荷

罐体总质量m=m1+m2+m3+m4 式中:m1—罐体质量;m2—封头质量;m3—液氨质量;m4—附件质 量 ①罐体质量m1 DN=2200mm, δ n=18mm的筒节,L=4500mm,质量q1=1290kg/m 所以m1=q1×L=5805kg ②封头质量m2 DN=2200mm, δ n=18mm ,质变高度h=40mm的标准椭圆形封头质 量m2′=1230kg,所以

4. 鞍座

故贮罐总质量=21968kg 总负荷F=mg/2=107.8kN 每个鞍座只承受107.8kN负荷,根据附录16,可以选用轻型带 垫板,包角为120°的鞍座,即

JB/T4712-92

JB/T4712-92

鞍座A2200-F

鞍座A2200-S

5.人孔

根据贮罐的设计温度,最高工作压力、材质、介质及使用要求 等条件,选用公称压力为PN=2.5MPa水平吊盖带颈对焊法兰人孔 (HG21524—95).人孔公称直径选定为DN=450mm。采用榫槽面密封 面(TG型)和石棉橡胶板垫片。人孔结构如图6—45所示,人孔各零 件名称、材质及尺寸见表6—19。

接触途径及中毒症状

2.皮肤和眼睛接触 低浓度的氨对眼和潮湿的皮肤能迅速产生刺激作用。潮湿的皮肤 或眼睛接触高浓度的氨气能引起严重的化学烧伤。 皮肤接触可引起严重疼痛和烧伤,并能发生咖啡样着色。被腐蚀 部位呈胶状并发软,可发生深度组织破坏。 高浓度蒸气对眼睛有强刺激性,可引起疼痛和烧伤,导致明显的 炎症并可能发生水肿、上皮组织破坏、角膜混浊和虹膜发炎。轻度病 例一般会缓解,严重病例可能会长期持续,并发生持续性水肿、疤痕 、永久性混浊、眼睛膨出、白内障、眼睑和眼球粘连及失明等并发症 。多次或持续接触氨会导致结膜炎。

9立方米卧式氨水储罐课程设计

压力容器与过程设备课程设计说明书机电工程学院课程设计说明书课题名称:93m卧式氨水储罐专业班级:姓名学号:指导老师:目录绪论 (6)1、氨水的基本 (6)2、设计任务 (6)3、设计思想 (7)4、设计特点 (7)第一章材料及结构的选择与论证 (8)1.1材料选择 (8)1.1.1筒体和封头用钢 (8)1.1.2附件材料的选择 (8)1.2结构选择与论证 (9)1.2.1贮罐的选型 (9)1.2.2 封头的选型 (9)1.2.3容器支座的选型 (9)1.3法兰型式 (10)1.4液面计的选型 (10)1.5人孔的选型 (11)第二章设计计算 (12)2.1筒体的壁厚设计 (12)2.1.1筒体公称直径和筒体长度的确定 (12)2.1.2已知的设计参数 (13)2.1.3筒体壁厚计算 (13)2.2封头的壁厚设计 (13)2.3水压实验应力校核 (14)第三章零部件的设计 (15)3.1 人孔的设置 (15)3.2接管、法兰、垫片和螺柱的选择设计 (16)3.2.1接管设计 (16)3.2.2接管法兰设计 (17)3.2.3垫片设计 (19)3.2.4紧固件的选择 (19)3.3支座的设计 (20)3.3.1容器质量计算 (20)3.3.2 支座反力计算 (21)3.3.3鞍座位置的确定 (23)第四章开孔补强设计 (24)4.1补强设计方法判别 (24)4.2开孔削弱所需要的补强截面积A (25)4.3补强范围 (25)4.3.1有效宽度B (25)4.3.2外侧有效高度 (25)4.3.3内侧有效高度 (25)4.4有效补强面积 (26)4.5补强圈设计 (26)第五章参数校核 (27)5.1筒体弯矩计算 (27)5.1.1圆筒中间处截面上的弯矩 (27)5.1支座处横截面弯矩 (28)5.3 筒体轴向应力计算 (29)5.3 筒体轴向应力校核 (30)5.4筒体和封头中的切应力计算与校核 (30)5.4.1切应力计算 (30)5.4.2切应力校核 (31)5.5圆筒的周向应力计算与校核 (31)5.6鞍座应力计算与校核 (32)5.6.1腹板水平应力及强度校核 (32)5.6.2腹板与筋板组合截面应力及强度校核 (32)5.6.3地脚螺栓应力及强度校核 (33)第六章焊接结构设计 (34)6.1压力容器焊接结构设计要求 (34)6.2封头与圆筒焊接接头 (34)6.3管法兰与接管的焊接接头 (34)6.4接管与壳体的焊接接头 (35)第七章参考文献 (36)绪论1、氨水的基本氨水为无色透明液体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液氨储罐设计说明书前言本说明书为《31m3液氨储罐设计说明书》。

本文采用分析设计方法,综合考虑环境条件、液体性质等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、鞍座、人孔、接管进行设计,然后采用1SW6-1998对其进行强度校核,最后形成合理的设计方案。

目录附:设计任务书 (2)第一章绪论 (3)(一)设计任务 (3)(二)设计思想 (3)(三)设计特点 (3)第二章材料及结构的选择与论证 (3)(一)材料选择 (3)(二)结构选择与论证 (3)第三章设计计算 (5)(一)计算筒体的壁厚 (5)(二)计算封头的壁厚 (6)(三)水压试验及强度校核 (6)(四)选择人孔并核算开孔补强 (7)(五)核算承载能力并选择鞍座 (9)(六)选择液面计 (9)(七)选择压力计 (10)(八)选配工艺接管 (10)第四章设计汇总 (11)第五章结束语 (12)第六章参考文献 (13)第一章绪论(一)设计任务:针对化工厂中常见的液氨储罐,完成主体设备的工艺设计和附属设备的选型设计,绘制总装配图和零件图,并编写设计说明书。

(二)设计思想:综合运用所学的机械基础课程知识,本着认真负责的态度,对储罐进行设计。

在设计过程中综合考虑了经济性,实用性,安全可靠性。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

(三)设计特点:容器的设计一般由筒体、封头、法兰、支座、接口管及人孔等组成。

常、低压化工设备通用零部件大都有标准,设计时可直接选用。

本设计书主要介绍了液罐的的筒体、封头的设计计算,低压通用零部件的选用。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

第二章材料及结构的选择与论证(一)材料选择:纯液氨腐蚀性小,贮罐可选用一般钢材,但由于压力较大,可以考虑20R、16MnR这两种钢种。

如果纯粹从技术角度看,建议选用20R 类的低碳钢板, 16MnR钢板的价格虽比20R贵,但在制造费用方面,同等重量设备的计价,16MnR钢板为比较经济,且16MnR机械加工性能、强度和塑性指标都比较号,所以在此选择16MnR钢板作为制造筒体和封头材料。

(二)结构选择与论证:1.封头的选择:从受力与制造方面分析来看,球形封头是最理想的结构形式。

但缺点是深度大,冲压较为困难;椭圆封头浓度比半球形封头小得多,易于冲压成型,是目前中低压容器中应用较多的封头之一。

平板封头因直径各厚度都较大,加工与焊接方面都要遇到不少困难。

从钢材耗用量来年:球形封头用材最少,比椭圆开封头节约,平板封头用材最多。

因此,从强度、结构和制造方面综合考虑,采用椭圆形封头最为合理。

2.人孔的选择:压力容器人孔是为了检查设备的内部空间以及安装和拆卸设备的内部构件。

人孔主要由筒节、法兰、盖板和手柄组成。

一般人孔有两个手柄。

选用时应综合考虑公称压力、公称直径(人、手孔的公称压力与法兰的公称压力概念类似。

公称直径则指其简节的公称直径)、工作温度以及人、手孔的结构和材料等诸方面的因素。

人孔的类型很多,选择使用上有较大的灵活性,其尺寸大小及位置以设备内件安装和工人进出方便为原则。

通常可以根据操作需要,在这考虑到人孔盖直径较大较重, 可选择回转盖对焊法兰人孔。

3.法兰的选择:法兰连接主要优点是密封可靠、强度足够及应用广泛。

缺点是不能快速拆卸、制造成本较高。

压力容器法兰分平焊法兰与对焊法兰。

平焊法兰又分为甲型与乙型两种。

甲型平焊法兰有PN0.25 MPa 0.6 MPa 1.0 MPa1.6 MPa,在较小范围内(DN300 mm ~2000 mm)适用温度范围为-20℃~300℃。

乙型平焊法兰用于PN0.25 MPa~1.6 MPa压力等级中较大的直径范围,适用的全部直径范围为DN300 mm ~3000 mm,适用温度范围为-20℃~350℃。

对焊法兰具有厚度更大的颈,进一步增大了刚性。

用于更高压力的范围(PN0.6 MPa~6.4MPa)适用温度范围为-20℃~45℃。

法兰设计优化原则:法兰设计应使各项应力分别接近材料许用应力值,即结构材料在各个方向的强度都得到较充分的发挥。

法兰设计时,须注意以下二点:管法兰、钢制管法兰、垫片、紧固件设计参照原化学工业部于1997年颁布的《钢制管法兰、垫片、紧固件》标准(HG20592~HG20635-1997)的规定。

4.液面计的选择:液面计是用以指示容器内物料液面的装置,其类型很多,大体上可分为四类,有玻璃板液面计、玻璃管液面计、浮子液面计和浮标液面计。

在中低压容器中常用前两种。

玻璃板液面计有透光式和反射式两种结构,其适用温度一般在0~250℃。

但透光式适用工作压力较反射式高。

玻璃管液面计适用工作压力小于1.6MPa,介质温度在0~250℃的范围。

液面计与容器的连接型式有法兰连接、颈部连接及嵌入连接,分别用于不同型式的液面计。

液面计的选用:(1)玻璃板液面计和玻璃管液面计均适用于物料内没有结晶等堵塞固体的场合。

板式液面计承压能力强,但是比较笨重、成本较高。

(2)玻璃板液面计一般选易观察的透光式,只有当物料很干净时才选反射式。

(3)当容器高度大于3m 时,玻璃板液面计和玻璃管液面计的液面观察效果受到限制,应改用其它适用的液面计。

液氨为较干净的物料,易透光,不会出现严重的堵塞现象,所以在此选用玻璃管液面计。

4.鞍座的选择:鞍式支座是应用最广泛的一种卧式支座。

从应力分析看,承受同样载且具有同样截面几何形状和尺寸的梁采用多个支承比采用两个支承优越,因为多支承在粱内产生的应力较小。

所以,从理论上说卧式容器的支座数目越多越好。

但在是实际上卧式容器应尽可能设计成双支座,这是因为当支点多于两个时,各支承平面的影响如容器简体的弯曲度和局部不圆度、支座的水平度、各支座基础下沉的不均匀性、容器不同部位抗局部交形的相对刚性等等,均会影响支座反力的分布。

因此采用多支座不仅体现不出理论上的优越论反而会造成容器受力不均匀程度的增加,给容器的运行安全带来不利的影响。

所以一台卧式容器支座一般情况不宜多于二个。

在此选择鞍式双支座,一个S 型,一个F 型。

第三章 设计计算(一)计算筒体的壁厚:因为液氨的储量为31m 3,按原化工部1985年颁布实施的有关贮罐尺寸和质量的行业标准(《卧式椭圆形封头贮罐系列》HG5-1580-85),取D i =2700mmP c —设计压力 储罐的最高工作温度为40℃,此时氨的饱和蒸汽压为1.55MP a ,取此压强的1.10倍作为设计压力,故a c MP P 705.155.110.1=⨯=在操作温度-5~40℃的范围内,估计筒体壁厚大约为16mm ,在《常用容器钢板(管)许用应力表》中按设计温度40℃,板厚6~16mm 间插值取得a t MP 75.200][=σ焊接接头采用V 坡口双面焊接,采用全部无损检测,其焊接接头系数由焊接接头系数表查得φ=1.00钢板负偏差由《钢板厚度负偏差表》查得C 1=0.8 mm ;液氨为轻微腐蚀,腐蚀裕量由(壳体、封头腐蚀裕量表)查得C 2=2 mm 。

液氨储罐是内压薄壁容器,按公式计算筒体的设计厚度为: mm C P D P ct i c d 515.13200.175.20022700705.1][22=+⨯⨯⨯=+-⋅=ϕσδ 考虑到钢板负偏差,所以筒体厚度应再加上C 1,即13.515+0.8=14.315根据钢板的厚度规格,查《钢板的常用厚度表》,圆整为δn =16mm(二)计算封头的壁厚:采用标准椭圆形封头,各参数与筒体相同。

封头的设计厚度 mm C P D P ct i c d 515.13200.175.20022700705.1][22=+⨯⨯⨯=+-⋅=ϕσδ 考虑到钢板负偏差,所以封头厚度应再加上C 1,即12.515+0.8=14.315 mm根据钢板的厚度规格,查《钢板的常用厚度表》,圆整为δn =16mm ,可见跟筒体等厚。

(三)水压试验及强度校核:先按公式确定水压试验时的压力t P 为: ⎪⎩⎪⎨⎧=+=+==⨯==MPaP P MPa P P c t t c t 805.110.0705.110.013.2705.125.1][][25.1σσ 选取两者中压力较大值作为水压试验压力,即取a t MP P 13.2=, 水压试验时的应力为a e e i t t MP D P 91.2181)28.016(2)]28.016(2700[13.22)(=⨯--⨯--+⨯=+=ϕδδσ查表得厚度为16mm 的16MnR 钢板的钢材屈服极限a s MP 345=σ 故在常温水压试验时的许用应力为a s MP 5.3103459.09.0=⨯=σ故s t σσ9.0< 因此满足水压试验要求(四)选择人孔并核算开孔补强:根据储罐是在常温下及最高工作压力为1.705 MPa 的条件下工作,人孔的标准按公称压力为2.5 MPa 等级选取,考虑到人孔盖直径较大较重,故选用水平吊盖人孔(GH21524-2004),公称直径450mm ,突面法兰密封面。

该人孔标记为:人孔RF Ⅳ(A ·G)450-2.5 GH21524-2004另外,还要考虑人孔补强,确定补强圈尺寸,由于人孔的筒节不是采用无缝钢管,故不能直接选用补强圈标准。

本设计所选用的人孔筒节内径为mm d i 450=,壁厚m δ=10mm查表得人孔的筒体尺寸为Φ480×10,由标准查得补强圈尺寸为: 内径D i =484外径D o =760开孔补强的有关计算参数如下:1. 筒体的计算壁厚:mm P D P c t i c 515.11705.1175.20022700705.1][2=-⨯⨯⨯=-=ϕσδ 2. 计算开孔所需补强的面积A :开孔直径:mm C di d 6.453)18.0(24502=+⨯+=+=补强的面积:2204.5223515.116.453mm d A =⨯=⋅=δ3. 有效宽度:mm d B 2.9076.45322=⨯=⋅=mm m n d B 6.5051021626.45322=⨯+⨯+=⋅+⋅+=δδ取最大值 B=907.2mm4. 有效高度: 外侧高度mm d h m 35.67106.4531=⨯=⋅=δ或m m 2501==接管实际外伸高度h两者取较小值mm h 35.671= 内侧高度mm d h m 35.67106.4532=⨯=⋅=δ或mm h 02==接管实际内伸高度两者取较小值mm h 02=5. 筒体多余面积A 1:筒体有效厚度:mm C n e 2.148.116=-=-=δδ选择与筒体相同的材料(16MnR )进行补偿,故r f =1,所以)1)((2))((1γδδδδδf d B A e m e -----=2916.1217)11)(515.112.14(102)515.112.14)(6.4532.907(mm =--⨯⨯---=6. 接管多余金属的截面积A 2:接管计算厚度mm P d P c t c t 93.1705.1175.20026.453705.1][2=-⨯⨯⨯=-⋅=ϕσδ γγδδδf C h f h A et t et )(2)(22212-⋅+-⋅=0)(21+--⋅=γδδf C h t m2569.844)93.18.110(35.672mm =--⨯⨯=7. 补强区内焊缝截面积A 3:231001010212mm A =⨯⨯⨯= 8. 有效补强面积A e :2321485.2162100569.844916.1217mm A A A A e =++=++=因为A A e <,所以需要补强9. 所需补强截面积A 4:24719.3060485.2162204.5223mm A A A e =-=-=10. 补强圈厚度'δ:(补强圈内径484=i D ,外径760=o D )mm D D A i o 09.11484760719.3060'4=-=-≥δ 考虑钢板负偏差并圆整,实取补强厚度12mm ,补强材料与壳体材料相同,制造时为便于备材,且补强圈耗材也不多,设计时可采用与壳体相同的板厚,即取mm 16'=δ(五)核算承载能力并选择鞍座:详细D=W=G 图=纸:三 二 ③ 1爸 爸 五 四 0 六全 套 资 料 低 拾10快起首先粗略计算鞍座负荷储罐总质量:123W=W W W ++ ,式中1W —罐体的质量,Kg2W —水压试验时水的质量,Kg3W —附件的质量,Kg1. 罐体质量W 1:储罐公称容积为313m ,筒体公称直径N D =2700 mm ,那么每米长的容积为5.733m ,由《材料与零部件》查得封头容积2V =2.80553m/m ,则3173.58055.22212=⨯+⨯=+=L LV V V解得L=4.43,取L=4.5即取L=4500罐体的自重由《压力容器设计手册》可查得,公称直径DN=2700,壁厚16=n δ的筒体的重量为7238Kg ,封头自重为1016Kg ,故罐体自重Kg W 92701016272381=⨯+=2. 水压试验时水的质量W 2:储罐的总容积312396.3173.55.48055.222m LV V V =⨯+⨯=+=故水压试验时罐内水重Kg W 313962=3. 其他附件质量W 3:人孔质量约为200Kg ,其他接管总和按350Kg 计4. 设备总质量W:Kg W W W W 41216550313969270321=++=++=查《压力容器设计手册》得,公称直径为2800,高度H=250的A 型鞍座单个允许载荷447kN>403.9168Kn,故其承载能力足够。