长兴UV树脂单体 科宁UV树脂单体 光引发剂

光固化树脂单体-概述说明以及解释

光固化树脂单体-概述说明以及解释1.引言1.1 概述光固化树脂单体是一种特殊的树脂材料,它可以在受到紫外光或电子束照射的情况下迅速固化成固体。

这种固化方式相比传统的热固化或化学固化方式具有更快的速度和更高的效率。

光固化树脂单体广泛应用于3D 打印、涂料、粘合剂、印刷等领域,其在精密制造和快速生产中发挥着重要作用。

本文将对光固化树脂单体的定义、特点、应用领域、优势和挑战进行详细介绍,以期为读者带来全面的了解和深入的思考。

希望通过本文的阐述,读者可以更好地认识光固化树脂单体的潜力和发展趋势,为相关领域的研究和实践提供有益的启示和支持。

文章结构部分主要包括了本文的整体结构和组织方式。

在本篇关于光固化树脂单体的长文中,文章结构如下:1. 引言:介绍文章的主题和内容,包括概述、文章结构和目的。

1.1 概述:简要介绍光固化树脂单体的背景和重要性。

1.2 文章结构:详细描述文章的组织结构和框架。

1.3 目的:阐述撰写本文的目的和意义。

2. 正文:详细讨论光固化树脂单体的定义、特点、应用领域、优势和挑战。

2.1 光固化树脂单体的定义与特点:介绍光固化树脂单体的定义和其具有的特征。

2.2 光固化树脂单体的应用领域:探讨光固化树脂单体在不同领域的应用和发展现状。

2.3 光固化树脂单体的优势与挑战:分析光固化树脂单体相比传统材料的优势和面临的挑战。

3. 结论:总结全文的主要内容和观点,并对未来发展进行展望。

3.1 总结:概括本文所介绍的光固化树脂单体的重要内容。

3.2 展望:展望光固化树脂单体在未来的应用前景和发展方向。

3.3 结论:总结全文,强调光固化树脂单体的重要性和价值。

1.3 目的光固化树脂单体作为一种新型材料,在工业生产及科研领域中具有广泛的应用前景。

本文的目的在于探讨光固化树脂单体的基本特点,介绍其在不同领域的应用情况,并分析其在未来发展中可能面临的挑战。

通过本文的阐述,旨在为读者提供对光固化树脂单体这一材料的全面了解,以促进其在各个领域的更广泛应用和发展。

UV胶粘剂介绍及应用

4.3、注意事项(施胶中)

1、粘接过程中,务必排出可能的气泡;光照固化过程中,确保被粘部 位都能被UV灯或日光照射到,务必压紧被粘工件,胶层压得越薄,粘接 力越好。

2、被粘工件定位前,切忌在UV灯或日照下移动,以免产生发白现象 而影响美观,推荐使用夹具。

B-2116

B-215

B-295A

B-268M

THANKS 谢谢聆听

04 助剂

0.2~1%,可加可不加

1.3、常见应用

塑料与塑料、塑料与 玻璃、塑料与金属等 材料的粘接。

主要针对工艺品行业塑料 的自粘和互粘,家具行业, 例如茶几玻璃与钢架粘接, 玻璃鱼缸粘接

1

2

3

PMMA亚克力(有机玻璃)、PC、 ABS、PVC、PS等热塑性塑料

1.4、产品特点

适用 范围广

粘接 强度高

“ UV胶有毒吗?为什么使用UV胶皮肤红肿、骚痒? UV胶是绿色环保经济化工产品, 不含任何有机溶剂, 百分之 百固含量胶水。对人体不会产生任何致毒致癌致病变性危害。 UV胶的主要成分是丙烯酸酯系列的低聚物和部分丙烯酸酯系 列的单体,丙烯酸酯单体有一定的挥发性对皮肤有一定的刺激 性,在初次接触时,如果保护不当的情况下直接接触或长期暴 露高浓度环境下,会导致皮肤过敏,如眼睛红肿,身上起疹子, 痒等现象。但当适应一段时间后就不会再引起过敏,皮肤起疹 子等现象。

”

3.2、常见问题二

“ 为什么胶水照了很久,还是不干,表面粘手? 胶水固化后,胶体表面接触空气,由于空气的抑制作用,胶体 表面不能脱粘,也就是粘手的现象。 解决此问题的办法有: 1.用较高之紫外线强度 2.用较高之光引发剂量 3.用反应较快之光引发剂 4.用含365nm 波长之紫外光源

UV配方大全解读

UV涂料配方大全一、UV通用面漆配方UA606 15~20UA202 35~45621A-80 10~20TM+TP 5~8流平剂0~1溶剂20备注:1,溶剂体系可用乙酸乙酯:乙酸丁酯:甲基异丁酮=5:3:2,或者丁酯:异丙醇=1:1比例调配。

2,因为是13~15个微米,所以固含量要做到75%,经验上是1:1开稀。

具体以NK-2#杯测得在8.2~8.3S的适宜手工喷涂粘度为基准来开稀。

3,环氧的少量加入可以调节固化速度,再多加可以降低成本,但是只能做辅助树脂,如果量的加入超过了PUA两支树脂的量就会导致黄变严重,固化收缩,从而导致外表和附着力的问题。

4,UA202是市场上少有的一只流平和附着力兼佳的聚氨酯树脂,价格也还好.建议配方中量不能少于35%,否则附着力和整体的流平就没法保证。

5,UA606是一只PU6A树脂,硬而不脆。

UA606的量够了,2H没问题,而且还不像其他六官能树脂,它收缩对配方影响很小二、UV木地板配方UV木地板涂料的涂装工艺多种多样,不同的涂装方式要求涂料具有不同的黏度、流动性能。

腻子漆含较多无机填料,成膏状,只适合刮涂,通过挤压、剪切,将腻子压进木材大孔结构中。

淋涂要求涂料黏度适中,流动稳定性好,气体排释性强,幕流稳定。

辊涂要求涂料黏度偏高,胶辊“吃料”,涂覆到木版上后,涂层表面应在较短时间内自流平整,不能有拔丝痕迹。

这些要求除与基料本身的黏度有关外,流平、消泡等助剂的使用是必不可少的。

适合于木地板辊涂涂装工艺的底漆和面漆的黏度基本在 2.4Pa·s左右。

配方中可添加总额约15%的无机填料,可增强硬度、降低收缩应力、提高附着力的作用,同时增加了底漆的黏度,防止涂料过稀渗入木基材深层,仅控制在基材浅层渗透锚固,这种高无机填充的体系比较适用于开孔型(open pores)的木基材底涂。

加入的滑石粉兼有润滑涂层、提高打磨质量的功能。

底漆配方也可使用聚酯丙烯酸酯为主体树脂,本来光固化速率会大大降低,但因其官能度较高,聚合速率不会有太大损失。

UV树脂的种类与应用

UV树脂的种类与应用·New powerNew thinking ·New power全面的产品能力和服务Products and Services针对一些特殊素材表面的应用,对UV固化技术有着更高的要求。

在各类氧化金属,玻璃,金属镀层,PCB线路板,TPU,PET,PP,PA,PE塑料等领域的涂覆及粘结要求我们都能提供优质的产品及合理化的解决方案。

高附着,韧性,耐水,高温,耐强酸,强碱等方面的特点是我们的核心竞争力。

我们也必定积极探索更高的技术领域,以便于在产品及应用方面更好的服务于客户!近年来在工业涂料、印刷、喷墨、胶黏剂等领域中越来越多地使用光引发聚合。

阳离子光引发聚合体系具有固化过程体系收缩小,对基材附着力强,光固化过程不被氧气阻聚,固化反应不易终止和适于厚膜光固化等优点,是另一类非常重要的光引发剂。

它的基本作用特点是光活化使分子到激发态,分子发生系列分解反应,最终产生超强质子酸(也叫布朗斯特酸Bronsted acid)或路易斯酸(Lewis acid),作为阳离子聚合的活性种而引发环氧化合物、乙烯基醚,内酯、缩醛、环醚等聚合。

Villon维乐饱和共聚酯树脂是一类由直链结构多元醇和多元有机酸缩聚而成的高性能的、线性的、端羟基热塑性高分子量饱和共聚酯树脂。

Villon树脂具有特殊的高粘接性,极佳的柔韧性,抗磨损能力强,干燥固化极为迅速,成膜坚韧。

Gplus附着增进助剂,可提供针对各类特殊素材的附着与粘结解决方案,包括涂膜的耐化性与持久性。

我们不但销售性能优异的产品,还有合理化的应用建议供您以最简便的方式解决问题!免责声明本产品目录中的信息被相信是准确的。

由于产品的使用条件不再本公司的管控之内,故本公司不会对所有推荐之项目承担任何保证。

手册中的数据仅仅是大致说明,而不是产品规格:本产品目录中所提供的应用和性能表现的信息仅是指导性;目录中的其他产品也许符合您的特定应用。

优阳公司申明:资料的可靠性与其用途有关,并且由于在应用过程中我们的产品与其他材料一起使用,故本公司也不能提供任何担保。

uv树脂生产工艺

uv树脂生产工艺

UV树脂是一种特殊的树脂材料,具有快速固化、高效率和环

保等优点,被广泛应用于涂料、胶水、塑料和3D打印等领域。

UV树脂的生产工艺主要包括原材料准备、配方调制、混合搅拌、浇注成型和固化等步骤。

首先,原材料准备是UV树脂生产工艺的第一步。

主要原材料包括预聚物、单体、光引发剂、稀释剂和添加剂等。

这些原材料需要经过筛选、存放和称量等步骤,确保质量和数量的准确。

接下来,根据产品的不同要求,进行配方调制。

根据产品的使用要求和特性,确定适当的预聚物和单体比例,并加入适量的光引发剂和其他添加剂。

配方调制需要根据实际情况进行调整,以达到最佳的产品性能。

然后,进行混合搅拌。

将配好的原材料放入合适大小的搅拌桶中,利用搅拌机进行搅拌,使各种原料均匀混合。

搅拌时间和速度需要根据具体情况进行调整,以确保混合均匀和充分。

接着,进行浇注成型。

混合好的UV树脂需要迅速倒入模具中,将其固化成所需形状。

模具可以是各种形状和材质的,根据产品的要求进行选择。

同时,需要注意控制倒入的速度和高度,以避免产生气泡和不均匀的浇注。

最后,进行固化。

固化是UV树脂生产工艺中最关键的一步,也是UV树脂的特点之一。

固化是通过利用紫外线辐射或其他适当的辐射源,使UV树脂迅速固化和硬化。

固化时间和强度

需要进行合理控制,以确保产品的质量和性能。

总结起来,UV树脂生产工艺包括原材料准备、配方调制、混

合搅拌、浇注成型和固化等步骤。

这个工艺能够实现高效生产、质量稳定和环保等优势,为各个领域提供了更多应用和解决方案。

常用的UV紫外光固化体系中UV光引发剂的介绍

常用的UV紫外光固化体系中UV光引发剂的介绍光引发剂主要有自由基光引发剂和阳离子光引发剂两大类。

1、自由基光引发剂按结构特点,自由基光引剂可大致分为羰基化合物类、染料类、金属有机类、含卤化合物、偶氮化合物及过氧化合物。

按光引发剂产生活性自由基的作用机理的不同,自由基光引发剂又可分为裂解型自由基光引发剂和夺氢型自由基光引发剂两种。

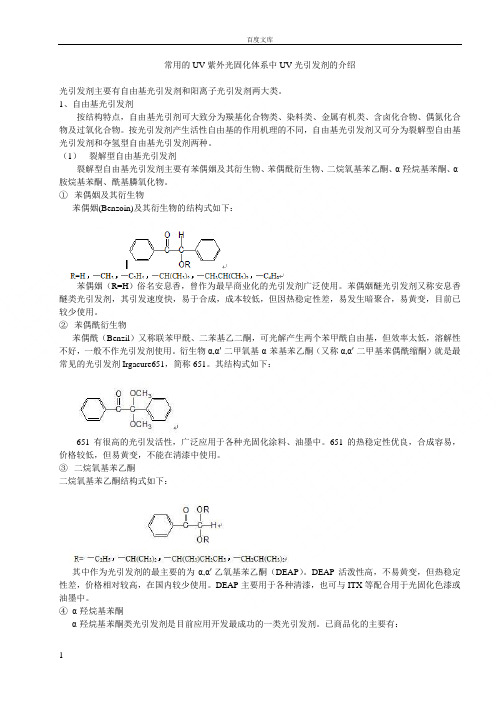

(1)裂解型自由基光引发剂裂解型自由基光引发剂主要有苯偶姻及其衍生物、苯偶酰衍生物、二烷氧基苯乙酮、α-羟烷基苯酮、α-胺烷基苯酮、酰基膦氧化物。

①苯偶姻及其衍生物苯偶姻(Benzoin)及其衍生物的结构式如下:苯偶姻(R=H)俗名安息香,曾作为最早商业化的光引发剂广泛使用。

苯偶姻醚光引发剂又称安息香醚类光引发剂,其引发速度快,易于合成,成本较低,但因热稳定性差,易发生暗聚合,易黄变,目前已较少使用。

②苯偶酰衍生物苯偶酰(Benzil)又称联苯甲酰、二苯基乙二酮,可光解产生两个苯甲酰自由基,但效率太低,溶解性不好,一般不作光引发剂使用。

衍生物α,α′-二甲氧基-α-苯基苯乙酮(又称α,α′-二甲基苯偶酰缩酮)就是最常见的光引发剂Irgacure651,简称651。

其结构式如下:651有很高的光引发活性,广泛应用于各种光固化涂料、油墨中。

651的热稳定性优良,合成容易,价格较低,但易黄变,不能在清漆中使用。

③二烷氧基苯乙酮二烷氧基苯乙酮结构式如下:其中作为光引发剂的最主要的为α,α′-乙氧基苯乙酮(DEAP)。

DEAP活泼性高,不易黄变,但热稳定性差,价格相对较高,在国内较少使用。

DEAP主要用于各种清漆,也可与ITX等配合用于光固化色漆或油墨中。

④α-羟烷基苯酮α-羟烷基苯酮类光引发剂是目前应用开发最成功的一类光引发剂。

已商品化的主要有:α-羟烷基苯酮类光引发剂热稳定性非常优良,有良好的耐黄变性,是耐黄变性要求高的光固化清漆的主引发剂,也可与其他光引发剂配合用于光固化色漆中。

uv光固化单体介绍

UV光固化单体介绍在现代的材料科学和工程领域中,UV光固化技术以其高效、环保的特点而受到广泛关注。

该技术主要依赖于特定的单体(即低分子量的化合物),这些单体在受到UV 光的照射时能够迅速发生聚合反应,从而固化成固体材料。

本文将详细介绍UV光固化单体的基本概念、分类、应用以及未来的发展趋势。

一、UV光固化单体的基本概念UV光固化单体,通常是指那些含有能够吸收UV光并引发聚合反应的官能团的低分子量化合物。

这些单体通常是液态或粘稠状,易于与其他成分混合,并在受到UV 光照射时迅速固化。

UV光固化单体的固化过程主要是通过自由基聚合或阳离子聚合等机制实现的。

二、UV光固化单体的分类根据官能团的不同,UV光固化单体可以分为多种类型,如丙烯酸酯类、环氧类、聚氨酯类等。

1. 丙烯酸酯类单体:这类单体是最常用的一类UV光固化单体,具有固化速度快、成本低、透明度高等优点。

它们通常以丙烯酸酯或甲基丙烯酸酯的形式存在,广泛应用于涂料、油墨、粘合剂等领域。

2. 环氧类单体:环氧类单体具有优异的耐化学性、耐热性和机械性能,因此常用于高性能涂料和复合材料中。

这类单体的固化反应通常需要在UV光的引发下进行阳离子聚合。

3. 聚氨酯类单体:聚氨酯类单体具有良好的柔韧性、耐磨性和耐候性,因此常用于弹性体、涂料和粘合剂中。

它们的固化过程通常涉及自由基聚合和氢转移反应。

三、UV光固化单体的应用UV光固化单体因其独特的性能而在多个领域得到广泛应用。

1. 涂料领域:UV光固化涂料具有固化速度快、环保无污染、节能高效等优点,广泛应用于汽车、家具、电子产品等领域。

这些涂料能够在短时间内完全固化,形成坚硬且耐磨的表面。

2. 油墨领域:UV光固化油墨因其快速固化和环保的特性而受到青睐。

它们广泛应用于包装印刷、标签印刷等领域,能够在高速印刷过程中实现快速干燥和固化。

3. 粘合剂领域:UV光固化粘合剂具有快速固化、高强度和耐化学腐蚀等优点。

它们常用于电子产品组装、医疗器械制造等领域,能够实现快速粘接和固化。

1科宁UVEB技术产品简介中文

6891

1991 60.1

6892

1301 46.6

678820R

2531 20.0

689320R

2742 42.1

40.0 30.0 20.0 10.0 0.0

Instron Testing: Film Thickness = 7 mil avg. Dimensions = 2" x 0.5" Headspeed = 1 inch/min

13

Dr. Anbu Natesh

拉伸强度(psi) 延伸率 (%)

聚酯丙烯酸酯Photomer® 机械性能

00

4500

4000

3500

3000

2500

2000

1500

1000

500

0

Tensile Strength (psi) Elongation (%)

5018 1175 10.3

5424 1378 21.1

28

Dr. Anbu Natesh

PHOTOMER® 5424

附着力促进剂

特色

• 中等酸值 ( 85-95) • Built-in 引发剂 • 可与所有低聚物形成共聚 • 提高附着力

优势

• 在处理过的塑料基材表面附着力好 • 无需引发剂可自引发 • 低抽出性 • 极佳的颜料润湿性能

用途

• 石版、柔版及丝网印刷油墨 • 负性光刻胶,抗蚀刻印刷电路板 • 压敏粘合剂用于处理过的 PP, OPP, BOPP, PET, LDPE。 • 用于铜、铝、钢材及 PMMA和聚碳酸酯

环氧大豆油丙烯酸酯 改性亚麻油环氧丙烯酸酯 脂肪酸改性环氧丙烯酸酯 亚麻仁油环氧丙烯酸酯 二聚二醇二丙烯酸酯 癸烷二醇二丙烯酸酯 甘油(3PO) 三丙烯酸酯 月桂醇丙烯酸酯 hexadecyl丙烯酸酯 硬脂酸丙烯酸酯 behenyl丙烯酸酯

UV树脂、单体剖析

38

高附著力聚氨酯丙烯酸酯(引入羧基)

39

高附著力聚氨酯丙烯酸酯(引入磷酸酯)

29

自固化樹脂、單體的合成、 特點與應用

30

自固化單體/樹脂光引發原理

R1 O

H2

H2

R3

CC C

R4

O R2

自固化樹脂/單體的特徵性結構

O CH3

O

R

C C OH H3C

O

CH3

CP

184

TPO

***** 所謂的自固化單體/樹脂並不是在單體或樹脂的分子上 簡單的接入小分子光引發劑基團

底材上有較好的附著力。

17

▼ 同等官能度PUA的UV聚合反應活性遠不如環氧丙烯酸酯,氧阻聚 嚴重。

▼增加PUA的丙烯酸酯基官能度可以提高光聚合速率,三官能度的 PUA和二官能度的聚合活性接近,無較大改善,六官能度PUA的 UV固化速率大大提高。

▼PUA既可用作主體樹脂,也可用作輔助性功能樹脂, 賦予固化塗 層優異柔韌性和硬度的結合,降低應力收縮,改善附著力。

31

自固化單體/樹脂的優點

❖ 分子中接入了光敏基團,可以有效提高光固化速率; ❖可以降低光引發劑的用量,減少小分子碎片的表面遷

移,降低塗料或油墨固化後的氣味; ❖ 可以有效解決有色油墨、塗料體系的深層固化問題。

43

自固化單體/樹脂的應用

❖ 用於UV膠印油墨、絲印油墨、柔印油墨體系; ❖ 用於彩色櫥櫃板、彩色裝飾板、彩色鋁塑板; ❖ 用於真空電鍍面漆加色體系; ❖ 用於低氣味、高要求的食品衛生醫藥外包裝材料。

43000 25100 57900

3000(60℃)

25000 2200(60℃) 3800(60℃) 25000

台湾长兴

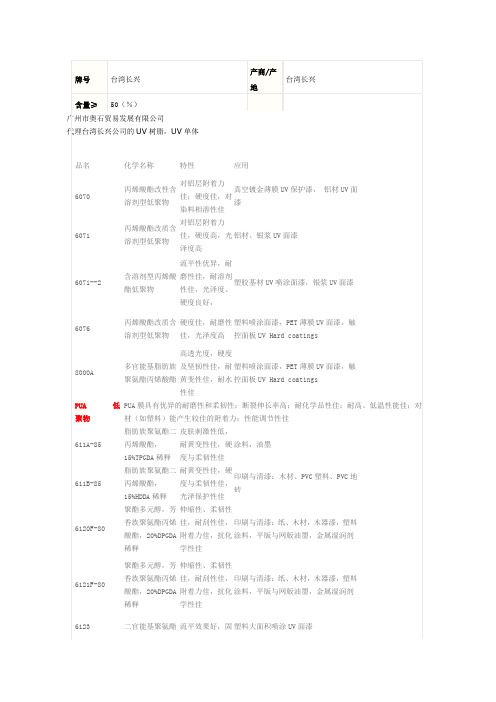

牌号台湾长兴产商/产地台湾长兴含量≥50(%)广州市奥石贸易发展有限公司代理台湾长兴公司的UV树脂,UV单体品名化学名称特性应用6070 丙烯酸酯改性含溶剂型低聚物对铝层附着力佳;硬度佳,对染料相溶性佳真空镀金薄膜UV保护漆,铝材UV面漆6071 丙烯酸酯改质含溶剂型低聚物对铝层附着力佳,硬度高,光泽度高铝材、银浆UV面漆6071--2 含溶剂型丙烯酸酯低聚物流平性优异,耐磨性佳,耐溶剂性佳,光泽度、硬度良好,塑胶基材UV喷涂面漆,银浆UV面漆6076 丙烯酸酯改质含溶剂型低聚物硬度佳,耐磨性佳,光泽度高塑料喷涂面漆,PET薄膜UV面漆,触控面板UV Hard coatings8000A 多官能基脂肪族聚氨酯丙烯酸酯高透光度,硬度及坚韧性佳,耐黄变性佳,耐水性佳塑料喷涂面漆,PET薄膜UV面漆,触控面板UV Hard coatingsPUA 低聚物PUA膜具有优异的耐磨性和柔韧性;断裂伸长率高;耐化学品性佳;耐高、低温性能佳;对难材(如塑料)能产生较佳的附着力;性能调节性佳611A-85 脂肪族聚氨酯二丙烯酸酯,15%TPGDA稀释皮肤刺激性低,耐黄变性佳,硬度与柔韧性佳涂料,油墨611B-85 脂肪族聚氨酯二丙烯酸酯,15%HDDA稀释耐黄变性佳,硬度与柔韧性佳,光泽保护性佳印刷与清漆:木材、PVC塑料、PVC地砖6120F-80 聚酯多元醇,芳香族聚氨酯丙烯酸酯,20%DPGDA稀释伸缩性、柔韧性佳,耐刮性佳,附着力佳,抗化学性佳印刷与清漆:纸、木材,木器漆,塑料涂料,平版与网版油墨,金属湿润剂6121F-80 聚酯多元醇,芳香族聚氨酯丙烯酸酯,20%DPGDA稀释伸缩性、柔韧性佳,耐刮性佳,附着力佳,抗化学性佳印刷与清漆:纸、木材,木器漆,塑料涂料,平版与网版油墨,金属湿润剂6123 二官能基聚氨酯流平效果好,固塑料大面积喷涂UV面漆丙烯酸酯低聚物化速度快,耐候性佳,丰满度优6134B-80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯耐刮性佳,耐黄变性佳,耐水性佳,坚韧性佳木器涂料,网印油墨,UV清漆,塑料(ABS,PC,PVC)涂料6145-100 脂肪族聚氨酯六丙烯酸酯柔韧性佳,耐刮性佳,固化速度快,耐候性佳UV纸上光油与木器涂料,塑料涂料,UV油墨6148J-75 脂肪族聚氨酯丙烯酸酯,25%IBOA稀释柔韧性与伸张性佳,耐黄变性佳,促进黏着粘合剂,网版油墨,金属涂料6150-100 脂肪族聚氨酯六丙烯酸酯乃黄变性佳,固化速度快,耐刮性佳,耐水性佳丝印油墨,粘合剂,塑料涂料6154B-80 聚氨酯丙烯酸酯低聚物耐污性佳,附着性佳,柔韧性佳,硬度良好PC,PMMA,PVC等塑胶UV涂料;木器UV涂料6157B-80 脂肪族聚氨酯丙烯酸酯低聚物耐水、热性佳,固化速度快PC基材上涂膜耐水性塑胶涂料,要求耐水、耐热的UV涂料,UV油墨6160B-70 聚酯多元醇,脂肪族聚氨酯丙烯酸酯固化速度快,耐磨性佳,硬度佳,光泽保持性佳UV纸上光油与木器涂料,塑料(PC,PMMA,ABS)基本涂料,UV油墨6171 改性两官能团基聚氨酯丙烯酸酯流平效果好,耐溶剂性佳,耐黄变性佳,耐候性佳,丰满度佳塑胶UV面漆,塑胶大面积UV喷涂6177 聚氨酯丙烯酸酯低聚物低黏度,易消光,耐黄变性佳,对ABS、PMMA、PS、PETG、PCTA基材提供优异附着力某些塑胶基材用UV清漆,UV木器涂料,UV油墨6175 脂肪族聚氨酯丙烯酸酯耐黄变性佳,对铝附着性佳,光泽度高PC,ABS,PET等塑料基本涂料,UV真空镀金面漆6175--1 脂肪族聚氨酯丙烯酸酯低聚物耐黄变性佳,硬度、光泽度高,耐刮耐磨性佳,与金属附着力佳塑胶(PC,ABS)真空镀铝用UV面漆,金属(铜,铝,不锈钢)用UV面漆6180 脂肪族聚氨酯丙烯酸酯低聚物柔韧性优异,耐黄变性佳,对不同基材具有良好附着力金属UV罩光涂料,金属UV油墨EA 低固化速度快,固化膜硬度高,光泽度高,价格便宜,但易黄变,较脆易裂聚物621-100 100%标准双酚A环氧二丙烯酸酯低色数,高光泽,UV/EB固化反应佳,,硬度佳,抗化学性佳印刷与清漆:纸,塑料木器涂料油墨与金属装饰展色剂621A-80 标准双酚A环氧二丙烯酸酯低色数,高光泽,UV/EB固化反应佳,,硬度佳,抗化学性佳印刷与清漆:纸,塑料木器涂料油墨与金属装饰展色剂6210G 100%改性环氧丙烯酸酯低黏度,UV/EB固化反应性佳,高光泽,表面硬度佳,抗溶剂佳UV清漆,木器涂料,纸、塑料涂料,平版与网版油墨,金属装饰展色剂622A-80 脂肪酸改性环氧树脂二丙烯酸酯低气味,润湿性与流平性佳,促进柔韧性涂料:纸,木材金属装饰展色剂623A-80 改性双酚A环氧而丙烯酸酯促进柔韧性,耐刮性与抗化性佳纸、木材、金属用涂料,平版油墨6230 100%改性环氧丙烯酸酯高光泽,UV/EB固化反应佳,硬度与坚韧性佳纸、木材、金属用涂料,UV真空镀金底漆6233 改性聚氨酯丙烯酸酯低聚物光泽度高,附着力佳,硬度与坚韧性佳,冷热循环性佳ABS,PC,PMMA等塑胶基材真空镀铝UV底漆PEA低聚物黏度低,价格便宜,主要用于固化清漆涂装聚氨酯革、软硬PVC、皮革、金属、丝网印刷油墨;对塑料具有良好的附着力,一般不作主体树脂用,常与EA等配合使用一增加对基材的附着力。

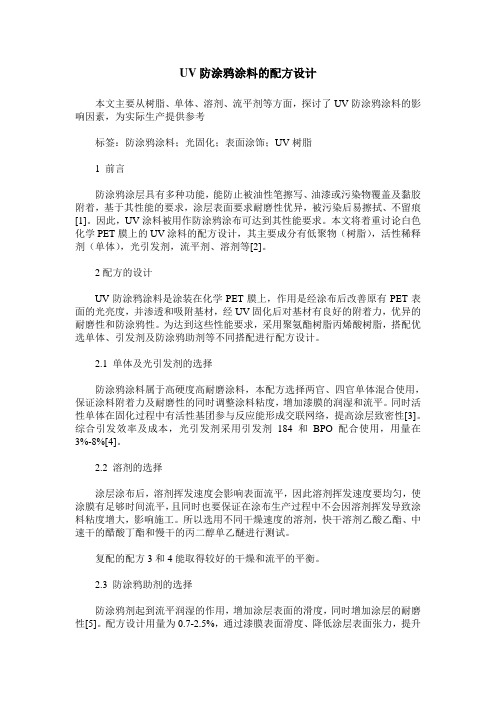

UV防涂鸦涂料的配方设计

UV防涂鸦涂料的配方设计本文主要从树脂、单体、溶剂、流平剂等方面,探讨了UV防涂鸦涂料的影响因素,为实际生产提供参考标签:防涂鸦涂料;光固化;表面涂饰;UV树脂1 前言防涂鸦涂层具有多种功能,能防止被油性笔擦写、油漆或污染物覆盖及黏胶附着,基于其性能的要求,涂层表面要求耐磨性优异,被污染后易擦拭、不留痕[1]。

因此,UV涂料被用作防涂鸦涂布可达到其性能要求。

本文将着重讨论白色化学PET膜上的UV涂料的配方设计,其主要成分有低聚物(树脂),活性稀释剂(单体),光引发剂,流平剂、溶剂等[2]。

2配方的设计UV防涂鸦涂料是涂装在化学PET膜上,作用是经涂布后改善原有PET表面的光亮度,并渗透和吸附基材,经UV固化后对基材有良好的附着力,优异的耐磨性和防涂鸦性。

为达到这些性能要求,采用聚氨酯树脂丙烯酸树脂,搭配优选单体、引发剂及防涂鸦助剂等不同搭配进行配方设计。

2.1 单体及光引发剂的选择防涂鸦涂料属于高硬度高耐磨涂料,本配方选择两官、四官单体混合使用,保证涂料附着力及耐磨性的同时调整涂料粘度,增加漆膜的润湿和流平。

同时活性单体在固化过程中有活性基团参与反应能形成交联网络,提高涂层致密性[3]。

综合引发效率及成本,光引发剂采用引发剂184和BPO配合使用,用量在3%-8%[4]。

2.2 溶剂的选择涂层涂布后,溶剂挥发速度会影响表面流平,因此溶剂挥发速度要均匀,使涂膜有足够时间流平,且同时也要保证在涂布生产过程中不会因溶剂挥发导致涂料粘度增大,影响施工。

所以选用不同干燥速度的溶剂,快干溶剂乙酸乙酯、中速干的醋酸丁酯和慢干的丙二醇单乙醚进行测试。

复配的配方3和4能取得较好的干燥和流平的平衡。

2.3 防涂鸦助剂的选择防涂鸦剂起到流平润湿的作用,增加涂层表面的滑度,同时增加涂层的耐磨性[5]。

配方设计用量为0.7-2.5%,通过漆膜表面滑度、降低涂层表面张力,提升耐磨性及涂层的防涂鸦性能。

对比测试发现TEGO5000性能较优,通过加量优化,得出加量在1.4%以上有较好的防涂鸦效果,加量高于1.9%时涂层流平有变差的趋势。

uv光固化单体生产工艺流程

uv光固化单体生产工艺流程英文回答:UV Curable Monomer Manufacturing Process Flow.The manufacturing process of UV curable monomers involves several key steps and technologies to ensure the production of high-quality and consistent products. Here is a detailed overview of the UV curable monomer production process:1. Raw Material Preparation: The production process begins with the selection and preparation of high-purity raw materials. These raw materials typically include monomers, oligomers, photoinitiators, and additives. The raw materials are carefully inspected and tested to meet the required specifications.2. Reaction and Polymerization: In the next step, the raw materials are combined in a reactor and subjected to acontrolled reaction and polymerization process. Depending on the desired properties and specifications of the final product, the reaction can be performed under various conditions, such as temperature, pressure, and catalysts. This step involves precise control and monitoring to ensure the efficient formation of UV curable monomers.3. Purification and Filtration: After the reaction and polymerization, the crude product undergoes purification and filtration processes to remove impurities and unwanted byproducts. The purification techniques can include distillation, extraction, and filtration. These steps help to improve the quality, consistency, and performance of the UV curable monomers.4. Additives and Modifications: To enhance the properties and functionalities of the UV curable monomers, various additives and modifications can be incorporated. These additives can include stabilizers, antioxidants, adhesion promoters, and other functional groups. The addition of these additives is carefully optimized to meet specific application requirements.5. Quality Control and Testing: Throughout the manufacturing process, rigorous quality control measures are implemented to ensure the production of UV curable monomers that meet the desired specifications. This involves testing the monomers for various properties, such as viscosity, refractive index, molecular weight, and curing characteristics. The quality control tests help to ensure the consistency and reliability of the final products.中文回答:紫外光固化单体生产工艺流程。

无溶剂型uv光固化家具涂料配方

以下是一种无溶剂型UV光固化家具涂料的配方示例:

配方:

●环氧丙烯酸酯树脂:40%

●丙烯酸酯单体:30%

●光引发剂:2%

●抗氧化剂:1%

●增稠剂:适量

●阻聚剂:适量

操作步骤:

1.将环氧丙烯酸酯树脂与丙烯酸酯单体混合,并搅拌均匀,直至形成均匀的混合溶液。

2.逐渐将光引发剂加入混合溶液中,并持续搅拌,确保光引发剂充分分散于溶液中。

3.添加抗氧化剂以提高涂料的耐候性和稳定性。

4.根据需要,添加适量的增稠剂来调整涂料的粘度,并保持涂料的流动性。

5.最后,根据实际情况,适量添加阻聚剂来避免涂层表面的气泡或缺陷。

请注意,这只是一个示例配方,实际配方可能因涂料应用的具体要求和所使用的材料而有所不同。

在制备涂料配方时,请确保遵守安全操作规程并参考相关法规和指南。

在使用新配方之前,建议进行必要的测试和评估以确保所得到的涂层符合要求。

uv单体工艺流程

uv单体工艺流程UV单体工艺流程是指利用紫外线固化材料进行生产制造的工艺流程。

紫外线固化技术是一种绿色环保、高效节能的新型生产制造工艺,广泛应用于印刷、涂装、胶粘剂、3D打印、建筑装饰等领域。

下面将详细介绍UV单体工艺流程。

1.材料准备:首先需要准备紫外线固化材料,包括UV树脂、光引发剂、助剂等。

UV树脂是紫外线固化材料的主要成分,光引发剂则用于引发紫外线的吸收和转化成能量。

2.采购和检验:根据生产需要购买所需的紫外线固化材料,并进行质量检验。

主要包括对树脂的粘度、固化速度、固化效果等进行测试。

3.配料和调制:根据生产需求,将UV树脂、光引发剂和助剂按照一定比例进行配料和调制。

调制过程中需要注意保持环境洁净,避免杂质和尘埃的污染。

4.涂料制备:将调制好的料液进行搅拌和过滤,去除其中的杂质和气泡。

通过调整料液的粘度和流动性,确保涂料在应用过程中的涂布效果和固化质量。

5.制备工艺参数:根据所用的紫外线固化设备和涂布工艺要求,制定相应的工艺参数。

包括光照强度、照射时间、照射距离等。

6.材料涂布:将制备好的涂料通过各种方式涂布在需要处理的物体表面。

可以使用刷涂、滚涂、喷涂等方式进行涂布,确保涂层均匀且无气泡。

7.紫外线照射:将涂布好的物体送入紫外线固化设备中,进行紫外线固化。

设备中会提供足够强度和合适时间的紫外线照射,将涂布的材料固化成膜。

8.检验和调整:固化完成后,对固化膜进行质量检验。

主要检查涂层的外观质量、硬度、附着力等指标。

如有需要,可对工艺参数进行调整和优化。

9.后处理:对固化完成的物体进行后处理,包括去除多余的涂料、修整边缘、进行修饰等。

确保固化膜的质量和外观。

以上为UV单体工艺流程的基本步骤,每个步骤都需要注意材料的准备、质量控制和工艺参数的调整。

通过紫外线固化,可以实现快速固化、高效生产和环境友好的优势,逐渐成为生产制造领域的主流工艺。

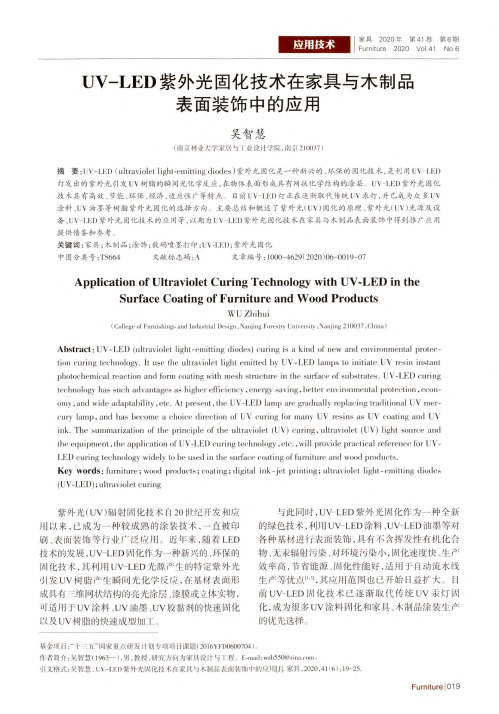

UV-LED紫外光固化技术在家具与木制品表面装饰中的应用

家具2020年第41卷第6期Furniture2020Vol.41No.6 UV-LED紫外光固化技术在家具与木制品表面装饰中的应用吴智慧(南京林业大学家居与丁.业设计学院,南京210037)摘要:UV-LED(ultraviolet light-emitting diodes)紫外光固化是一种新兴的、环保的固化技术,是利用LIV-LED灯发出的紫外光引发UV树脂的瞬间光化学反应,在物体表面形成具有网状化学结构的涂层,UV-LED紫外光固化技术具有高效、节能、环保、经济、适应性广等特点目前UV-LED灯正在逐渐取代传统UV汞灯,并已成为众多UV涂料、UV油墨等树脂紫外光固化的选择方向。

主要总结和概述了紫外光(UV)固化的原理、紫外光(UV)光源及设备,UV-LED紫外光固化技术的应用等,以期为UV-LED紫外光固化技术在家具与木制品表面装饰中得到推广应用提供借鉴和参考关键词:家具;木制品;涂饰;数码喷墨打印;UV-LED;紫外光固化中图分类号:TS664文献标志码:A文章编号:1000-4629(2020)06-0019-07Application of Ultraviolet Curing Technology with UV-LED in theSurface Coating of Furniture and Wood ProductsWU Zhihui(College of Furnishings and Industrial Design, Nanjing Forestry University,Nanjing210037.China)Abstract:UV-LED(ultraviolet light-emitting diodes)curing is a kind of new and environ m en t ell protection curing technology.It use the ultraviolet light emitted by UV-LED lamps to initiate UV resin instant photochemical reaction and form coating with inesh structure in the surface of substrates.UV-LED curing technology has such advantages as higher efficiency,energy saving,better environmental protection,economy,and wide adaptability,etc.At present,the UV-LED lamp are gradually replacing traditional UV mercury lamp,and has become a choice direction of UV curing for many UV resins as UV coating and UV ink.The summarization of the principle of the ultraviolet(UV)curing,ultraviolet(UV)light source andthe equipment,the application of UV・LED curing technology,etc.,will provide practical reference for UV-LED curing technology widely to be used in the surface coating of furniture and wood products.Key words:furniture;wood products;coating;digital ink-jet printing;ultraviolet light-emitting diodes (UV-LED);ultraviolet curing紫外光(UV)辐射固化技术自20世纪开发和应用以来,已成为一种较成熟的涂装技术.一直被印刷、表面装饰等行业广泛应用。

UV 固化涂料固化后黄变的探讨

UV 固化涂料固化后黄变的探讨丁娜;金逐中【摘要】UV curing coatings tends to occur yellowing after curing, especially on white or light - colored substrates. Concerning the yellowing issue, the Δb value is taken as yellowing index and was investigated against different condition time after curing. The effect of monomer, resin, photo initiator, UV absorbers and light stabilizers, hindered amine on yellowing were studied. The results showed that, yellowing will be influenced by oligomers (or resins), monomers, photo initiators and additives. However, yellowing will be decayed over condition time gradually, till a stable level after 24 hours, which also could be speeded by baking process.%UV 固化涂料固化后会出现黄变,尤其在白色或浅色基材上更加明显.针对上述问题,文章通过测量漆膜固化后放置不同时间的△b值,分析了几种单体、树脂、光引发剂、紫外光吸收剂及受阻胺光稳定剂等对此黄变的影响.通过试验可以看出,影响UV固化涂料固化后黄变特性的因素有UV低聚体(UV树脂)、单体、光引发剂及助剂.然而UV固化涂料固化后的黄变会随着放置时间的推移逐渐衰减,通常24 h后会趋于稳定,并且可以通过烘烤来加速颜色稳定的过程.【期刊名称】《涂料工业》【年(卷),期】2011(041)005【总页数】3页(P26-28)【关键词】UV固化涂料;黄变;△b值;烘烤【作者】丁娜;金逐中【作者单位】巴斯夫涂料国际贸易(上海)有限公司,上海,200233;巴斯夫涂料国际贸易(上海)有限公司,上海,200233【正文语种】中文【中图分类】TQ637.83UV固化涂料经过紫外光照射,光引发剂吸收紫外光能产生活性自由基,进而引发活性单体和活性低聚物自由基聚合交联固化为不溶性固态膜[1]。

UV单涂(UV-monocoat)体系用树脂及配方

UV单涂(UV monocoat),UV银粉漆,UV色漆

昆山卡斯特高分子材料有限公司整理分享

UV单涂简介

UV单涂(UV monocoat),UV银粉漆,UV色漆:是一种高效环保的新型涂装工艺。

相比传统工艺,具有更高的生产效率和良品率。

可以预见其将在更多领域带来工艺的革新。

UV-monocoat:即UV单涂,是将传统的塑胶底漆、罩光保护面漆两道工艺变成单层涂装的工艺。

传统工艺为单液或两液丙烯酸涂料加色或加银粉,烘烤后面漆为光固化UV罩光涂料。

UV银粉漆、UV色漆相比传统工艺,具有更高的生产效率和良品率,同时降低了能耗,顺应节能环保的大趋势。

UV单涂优点

1、降低涂装成本:减少了丙烯酸底漆一道工序,从原来的丙烯酸底漆加UV面漆变为

一道UV涂料来实现。

2、减少了能耗,原来的丙烯酸底漆需要烘烤后才能喷涂UV面漆,UV单液涂料不需要

底漆,直接光固化,相对应的能耗有大幅度降低

3、减少人工提高工作效率,减少了传统的烘烤环节,光固化线体的效率更高。

主要应用领域:

笔记本、平板电脑、家电、摩托车、酒瓶盖等塑胶和金属基材涂装,UV单涂的应用领域正在不断丰富。

UV单涂配方设计

设计配方考虑问题:

1)铝粉、银粉定向排列性,即金属质感。

非包裹的金属感强,包裹的稳定性好。

2)铝粉分散稳定性,不能沉降、结块、氧化发黑。

3)实色漆深层固化及光泽问题,要求固化速度快,干性好。

4)不同素材附着力适用性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

台湾长兴化学工业股份有限公司(Eternal Chemical Co.,Ltd.)

活性单体:EM210、EM211、EM70、EM231、EM223、EM221,EM2380、EM2251、EM235(PET3A)、EM265(DPHA)等,以及油墨用的无苯活性单体。

各类性能的丙烯酸酯低聚物:

环氧类:621A80、6210G、6215-100、623A80、6233等。

聚氨酯丙烯酸酯类:611B85、6112-100、6123、6130B80、6145-100、6147、

6148J75、6157B80、6175-2、6176、6195、6196、6197等。

聚酯丙烯酸酯类:6314C60、6315、6316、6342、6350、6353等。

特殊官能基丙烯酸酯类:6070、6071、6071-2、6063、6068,8000A等。

德国科宁公司(Cognis Co.)

活性单体:4006、4061、4017、4149、4127等。

低聚物:3016-20R、4703、5010、5432、6008、6019、6623、6893-20R等。

食品包装墨、烟包墨的无苯单体:TMPTA(4006TF)、TPGDA(4061TF)、HDDA(4017TF)及树脂等。

瑞士汽巴精化公司(Ciba Specialty Chemicals Ltd.)

UV固化光引发剂:D-1173、I-184、754、369、819、907、2022等。

日本三菱丽阳株式会社(Mitsubishi Rayon Co., Ltd)

热固性丙烯酸树脂,多羟基丙烯酸树脂,热塑性丙烯酸树脂(液体,含溶剂型)

适用于汽车、摩托车的底面漆;对金属、尼龙、改性聚苯醚树脂、PP塑料等难附着底材有卓越的附着性。