长兴发电厂4_300MW燃煤机组烟气脱硫工程分析

浙江华能长兴发电厂脱硫培训资料

浙江华能长兴发电厂 (2×135MW)烟气脱硫装置 培训资料 浙江天地环保工程有限公司 2006年9月 目录前言 (1)第一章烟气脱硫技术基本介绍 (2)1.1石灰石/石膏法烟气脱硫反应机理 (2)1.2脱硫系统介绍 (3)第二章设备资料介绍 (8)2.1设备技术规范 (8)2.2分散控制系统 (14)第三章脱硫系统联锁保护与报警 (25)3.1 烟气系统 (25)3.2石灰石浆液制备系统 (28)3.3吸收塔系统 (29)3.4石膏脱水系统 (32)3.5水系统 (36)3.6废水处理系统(非本工程内容) (38)第四章脱硫系统的启动 (49)4.1启动方式 (49)4.2启动前的检查 (49)4.3长期停运后的启动 (49)4.4短期停运后启动 (51)4.5临时停运后的启动 (53)4.6启动后检查及注意事项 (54)第五章脱硫系统的停用 (55)5.1长期停运 (55)5.2短期停运 (56)5.3临时停运 (57)5.4停运后检查及注意事项 (58)第六章脱硫系统的运行和维护 (59)6.1总则 (59)6.2日常工作 (59)6.3周期性维护工作、设备切换 (61)6.4设备运行注意事项 (61)第七章事故预想及环境、安全控制 (63)7.1基本原则 (63)7.2常见故障及处理方法 (63)7.3事故非联锁停机 (64)7.4脱硫系统跳闸 (64)7.5吸收塔浆液循环泵全停处理 (65)7.6发生火灾时的处理 (65)前言华能长兴电厂位于浙江省北部长兴县雉城镇东南约2公里处,距湖州市24公里。

长兴县东、南与湖州、安吉接壤,西与安微广德交界,北为江苏省宜兴市,处于浙、苏、皖交界处。

电厂建设时,鉴于当时的环保要求没有目前严格,未给脱硫设施预留场地。

考虑电厂现有状况,确定脱硫场地为:拆除危险品仓库、改造灰浆泵房,烟囱与冷却塔之间约30m×65m空间作为脱硫场地。

本脱硫工程为两台炉一套湿法烟气脱硫系统(石灰石-石膏法)。

长兴发电厂4×300MW燃煤机组烟气脱硫工程分析

除 尘后 的原 烟气 经增 压后 进 入 G H降 温 , G 然后 进入 吸收塔 , 自下而 上 流 动 与 喷 淋 层 喷 射 向 下 的石

石灰 石/ 石膏 湿法 烟气 脱硫 工 艺流 程见 图 1 。

1 总体 设 计

1 1 工 艺指标 及 系统 主要设 计 参数 . 根据 长 兴 电 厂 实 际 情 况 及 其 燃 煤 最 大 硫 分 ( . % ) 项 目要 求通 过 本 工 程 的 实施 , 15 , 能大 幅 降 低 S 放量 , O排 同时能 将 烟气 中的 粉尘 、 C 和重 金 属 HI

等有 害成分 降 到较 低水 平 。校核 煤种 下脱 硫 系统本 体主 要设计 参 数见 表 1 。

表 1 长兴电厂 F GD 系统 主 要设 计 参 数

项 目 数 值

F D 入 口烟 气量 ( 标 态 ) m ・ G 干 / h F D 入 口 S 2 于 标 态 ) m ・l G O ( / gn

阶段 所 出现 的 问题 并 提 出相 应 的 解 决 办 法 , 调 试 过 程 中所 获 得 的 数 据 进 行 了 系统 分析 。 对

关键 词 : 气 ; O, GD 烟 S ;F

A src : h v r l e in a d t c n a po e so GD p o c o b t tT e o e a s n e h i l rc s f a l d g c F rj t f e 4×3 0MW nt i Ch n xn o r l t 0 u i a g i P we a sn g P n

300MW机组烟气脱硫工程经济效益分析

运行 费 、 环保 电价 、 保 专项 补 助 资金 、 环 国债 资金 及

排污 交易费用 和减 缴排污 费 等 。 ( ) 投 资 : 为 投 资 方 式 、 金 渠 道 、 术 工 1初 因 资 技

款方 式 。20 04年 资金 额 度 是 总 投 资 的 7 , 电集 % 国

团公 司 8个项 目共 获得 9 2 0万 元 。根据 国家 主要 5 污染物 总量控 制 政 策 , 些 技 改 脱 硫项 目是 为 扩建 有

转移 是 有偿 的 , 即脱 硫 技 改 工 程 可 以获得 排 污 交易

费用 。

相 同机 组容 量 , 气 量越 大 , 投 资费 用越 高。 技改 烟 初

项 目的改造 内容 ( 除灰 系统 、 尘系 统 、 如 除 电气 系统 、

艺、 设备 采购范 围 、 程 组 织 方 式 等 有很 大 差 异 , 工 所 以不同脱硫 工程 之 间 的 单位 投 资 费 用差 异 很 大 , 湿

法工 艺最 低 约 为 2 0元 / W, 高 超 过 50元/ W。 0 k 最 0 k

或 系统 内新建 工 程 提 供 排 污 总 量 指标 , 种 指标 的 这

1 影 响 烟气 脱 硫 经 济 指 标 的 因素

影 响烟气脱 硫 经 济 指标 的 因 素 主要 是 保 专项 资金 。

() 5 国债 资 金 及 排 污交 易 费用 : 国家 从 2 0 04年

开始 每 年安排 数 亿 元 资 金 支持 技 改脱 硫 , 无偿 拨 为

经营压 力 。

00 5 / k h , 有 电厂脱 硫项 目的电价 各地 政 .1 元 (W・ ) 现 策不 一 , 基 本 都 有 体 现 , 加 额不 超 过 0 0 5元/ 但 增 .1

电厂烟气脱硫设备简述及检修分析 郝彩惠

电厂烟气脱硫设备简述及检修分析郝彩惠摘要:环境保护越来越受到人们的重视,污染物给我们带来的损害也是十分惨重的。

本文简要地概述了现有工业上烟气脱硫技术,相信经过人们的努力,SO2对我们的危害会越来越小,并且还能为我们提供更多的用处。

关键词:烟气脱硫;设备检修1几种火电厂烟气脱硫技术概述1.1NADS氨-肥法[1]脱硫原理如下:SO2 + xNH3 + H2O = (NH4)xH2-xSO3。

NADS氨-肥法不仅可生产硫酸铵,还生产磷酸铵和硝酸铵,同时联产高浓度硫酸。

结合不同条件,生产不同化肥,灵活性较大,因此,称为NADS氨-肥法。

1.2湿法烟气脱硫技术(WFGD)――石灰/石灰石浆液洗涤法[2]。

烟气中SO2的脱除是在吸收塔内完成的。

当烟气中的SO2在吸收塔填料格栅界面上与吸收剂浆液接触时,借助于气液两相浓度梯度,通过扩散过程把SO2传质到液相,形成H2SO3, 在低pH值条件下与浆液中的CaCO3反应形成稳定的二水石膏,部分SO32-先与Ca2+反应生成CaCO3,然后被烟气中氧气氧化形成石膏。

1.3干法脱硫[3]:典型有荷电活化干式喷射脱硫法,是以荷电活化后的Ca (OH)2干粉作脱硫剂,在烟气中Ca(OH)2的颗粒带有电荷,因同种电荷互相排斥,而使脱硫剂颗粒的悬浮性和扩散性好,增加了它与SO2完全反应的机会,且因Ca (OH)2颗粒表面的电晕大大提高了脱硫剂的活性,降低了与SO2完全反应所需要的时间,一般在2秒种左右可完成硫化反应,提高脱硫率,该法的脱硫率可达70%左右。

1.4半干法烟气脱硫工艺[4]的脱硫过程是在吸收塔内完成的。

生石灰粉(或小颗粒)经制浆系统掺水、搅拌、消化后制成具有很好反应活性的熟石灰浆液,制成后的吸收剂浆经泵送至吸收塔上部,由喷咀或旋转喷雾器将石灰浆吸收液均匀地喷射成雾状微粒,这些雾状石灰浆吸收液与引入的含二氧化硫的烟气接触,发生强烈的物理化学反应,其结果低湿状态的石灰浆吸收液吸收烟气中的热量,其中的大部份水份汽化蒸发,变成含有少量水份的微粒灰渣,在石灰浆吸收液吸热的同时 ,吸收二氧化硫。

300MW燃煤机组低负荷稳燃探讨

300MW燃煤机组低负荷稳燃探讨1. 引言1.1 背景介绍燃煤发电是我国主要的电力资源之一,燃煤机组在电力系统中起着重要作用。

随着电力需求的不断增长和环保要求的逐渐提高,燃煤机组面临着更加严峻的挑战。

在300MW燃煤机组中,低负荷稳燃是一个重要的问题。

通常情况下,燃煤机组在低负荷运行时,燃烧效率较低,烟气中氧化物的排放较高,容易出现不稳定燃烧等问题。

为了提高燃煤机组的运行效率和环保水平,研究低负荷稳燃是至关重要的。

通过优化燃烧系统参数、改善燃烧稳定性和控制燃烧过程,可以有效解决低负荷运行时出现的问题,提高机组的运行效率和环保性能。

对300MW燃煤机组低负荷稳燃进行深入探讨和研究具有重要的理论和实际意义。

1.2 研究目的本文旨在探讨300MW燃煤机组低负荷稳燃的问题,并提出解决方法。

当前,随着能源需求的不断增长和环保意识的提高,燃煤机组的低负荷运行已成为一种常见的操作模式。

低负荷运行却面临着燃烧不稳定、烟气排放异常等问题,严重影响了设备的性能和运行效率。

本研究的目的在于探讨如何实现300MW燃煤机组在低负荷运行状态下能够保持稳定燃烧,提高设备的经济性和环保性。

通过对燃煤机组低负荷稳燃问题的深入研究,可以为解决这一难题提供理论和实验基础,为燃煤发电行业的发展做出贡献。

2. 正文2.1 低负荷稳燃的意义低负荷稳燃是燃煤机组运行中的重要问题,其意义主要体现在以下几个方面:1. 节能减排:低负荷运行时,燃煤机组的燃烧效率较低,易导致排放物增加。

稳定低负荷燃烧可以提高燃烧效率,减少能源消耗,降低排放物的排放,实现节能减排。

2. 燃煤机组稳定性:低负荷运行时,燃煤机组容易出现不稳定燃烧的情况,影响机组的运行稳定性和安全性。

保持低负荷稳燃可以确保燃煤机组的正常运行,降低故障率,延长设备寿命。

3. 经济效益:低负荷稳燃可以提高发电效率,降低燃料消耗,减少机组的损耗和维护成本,提高经济效益。

4. 环境保护:稳定低负荷燃烧可以降低排放物的排放,减少对环境的污染,保护环境,符合现代社会对环保的要求。

总装机容量300mw燃煤机组业绩

总装机容量300mw燃煤机组业绩总装机容量 300 MW 燃煤机组业绩一、基本指标机组总装机容量:300 MW年平均发电量:21 亿千瓦时年平均利用小时数:6000 小时年平均煤耗率:320 克/千瓦时二、运行状况机组运行稳定可靠,无重大故障停机事件发生。

关键设备运行状况良好,主要设备平均故障率低。

机组启动成功率高,平均启动时间短。

三、经济指标发电成本(含燃料):0.3 元/千瓦时年新增利润:1 亿元机组经济效益良好,盈利能力强。

四、环保指标机组采用先进的环保技术,满足国家环保标准。

烟气脱硫效率高,二氧化硫排放量低。

烟气脱硝效率高,氮氧化物排放量低。

固体废弃物处理合理,无二次污染。

五、安全生产机组严格执行安全生产规程,落实安全生产责任制。

定期开展安全培训和应急演练,提高员工安全意识。

事故隐患排查整改及时,安全保障措施完善。

机组安全生产记录良好,无重大安全事故发生。

六、科技创新机组积极推进科技创新,提高机组运行效率和经济效益。

自主研发优化运行控制系统,降低煤耗和发电成本。

与科研院所合作开展前沿技术研究,探索未来发展方向。

七、节能减排机组注重节能减排,优化能源利用效率。

采用高效锅炉和汽轮机,减少能量损失。

积极推广节能技术,降低辅助耗能。

参与碳交易市场,促进减排和低碳发展。

八、社会效益机组为当地经济发展和民生保障提供了稳定可靠的电力供应。

机组提供了大量的就业机会,带动相关产业发展。

机组积极参与社会公益活动,履行社会责任。

九、发展前景随着国家能源政策调整和技术进步,燃煤机组面临着挑战和机遇。

机组将积极探索灵活运行、清洁化改造等发展方向。

通过技术创新和管理优化,提高机组适应性和竞争力。

机组将继续发挥主力电源的作用,为社会经济发展提供有力支撑。

国家科技进步奖公示-大型燃煤电站烟气多污染物深度脱除关键技术

提名国家科技进步奖项目公示项目简介我国电煤的消耗约占煤炭消耗总量的一半,在雾霾天气频发、生态环境恶化的背景下,实现燃煤电站烟气多污染物的深度脱除,进而引领其他行业节能减排,对改善我国大气环境意义重大。

通过理论与试验研究,攻克了多种污染物协同脱除关键技术难题,研制了多项核心装备,并进行工程示范和技术推广。

形成如下科技成果:(1)创新性提出了燃煤烟气多种污染物协同脱除技术路线;(2)发明了适合大型燃煤电站烟气的脱硫除尘净化技术,脱硫效率99%以上,协同除尘效率80%以上;(3)形成了细颗粒物和重金属脱除技术,实现细颗粒物、重金属等多种污染物的深度净化。

研究项目共获得授权专利107项,发表论文140篇,出版专著1部,形成2项行业标准。

由中国电机工程学会组织的院士专家鉴定会认为该研究成果技术路线先进,整体技术达到了国际领先水平。

研究成果已在300台以上燃煤机组推广应用,有效促进了我国火电行业烟气污染物减排技术的进步,推动了相关政策的出台和环保法规的制定。

客观评价1.鉴定意见2016年4月,中国电机工程学会组织《大型燃煤电站大气污染物近零排放技术研究及工程应用》鉴定,鉴定委员会意见:“…该研究成果技术路线先进,…整体技术达到了国际领先水平.”2016年4月,中国电机工程学会组织《燃煤电厂烟气重金属排放特征研究》鉴定,鉴定委员会意见:“…该项目具有前瞻性,研究成果为燃煤电厂重金属排放控制提供了重要的技术支撑,具有显著的环境和社会经济效益,整体技术达到国际先进水平.”2.国内外获奖情况本项目成果于2014年6月和7月分别在神华国华舟山电厂、三河电厂进行工程示范并达到燃气轮机机组排放水平,随后开展了大规模推广应用。

截至目前,已在300多台燃煤机组进行推广应用。

主要知识产权证明目录主要完成人情况表:(摘自“主要完成人情况表”中的部分内容,公示姓名、排名、行政职务、技术职称、工作单位、完成单位、对本项目技术创造性贡献)5主要完成单位及创新贡献:67完成人合作关系说明《大型燃煤电站烟气多污染物深度脱除关键技术研究及应用》项目是中国神华能源股份有限公司组织,神华国华(北京)电力研究院有限公司、中国电力工程顾问集团华北电力设计院有限公司、清华大学、北京清新环境技术股份有限公司、华北电力大学、福建龙净环保股份有限公司产学研用合作团队共同完成。

300MW火力发电机组脱硫控制系统改造实例

DOI:10.19392/ki.1671-7341.201816129 300MW火力发电机组脱硫控制系统改造实例姜伟华上海电力股份有限公司吴泾热电厂㊀上海㊀200241摘㊀要:目前,降低污染物排放量是各个火力电厂面临的严峻挑战,而脱硫系统作为机组降低二氧化硫排放的重要子系统,其正常运行与否直接关系到机组的环保排放参数㊂我厂300MW火力发电机组的脱硫控制系统已经投运多年,随着设备老化,出现运行操作站㊁服务器等死机的情况日益频繁,对运行人员的监视和操控带来了较大的影响,也使得日常检修人员的工作量不断增加㊂已经不能适应当前日益严峻的环保形势要求㊂我们通过对控制系统的改造将这急待解决的隐患排除,保障了脱硫控制系统的健康运行㊂关键词:火力发电厂;脱硫控制系统;环保1改造前设备情况机组烟气脱硫系统于2008年建设并投运㊂控制系统选用施耐德公司的Quantum140系列PLC及I/O模块㊂现有系统实时数据库容量和处理能力不足,数据不能接入到SIS系统㊂运行操作员站㊁服务器等死机的情况日益频繁;系统不能进行性能计算且基本已经没有硬件配置余量㊁可扩展性差㊂已无法满足电厂后续生产运行要求㊂2改造过程改造前我们做好了充分的前期准备,我们与DCS生产供应商充分沟通,制定可行的DCS改造方案,核对图纸㊁清单资料㊂在机组停运㊁检修开始以后,我们拆除原有脱硫PLC系统电缆㊁网线,拆除控制器㊁电源㊁交换器㊁卡件㊁底座㊁机柜,做好相应标记㊂然后将新的机柜㊁控制器㊁电源㊁交换器㊁卡件安装就位,完成电缆和网线的铺设㊁接线等㊂安装完成以后我们对机柜接地㊁电压测试通过,系统成功上电㊂之后继续进行点㊁逻辑组态㊁流程图画面制作等工作,最后进行了系统的整体联调㊂本次改造采用新的DCS系统替代原有PLC控制系统,原则上机柜采取1:1替换方式,可保证现场大部分电缆可利用㊂实现控制系统(包括电源)单元化配置,既A㊁B两台机组脱硫系统及公用系统各自配备一套独立的DCS系统㊂同时A㊁B两台机组及公用系统各自往SIS发送实时数据且均接入GPS统一时钟㊂脱硫控制系统改造后使用的是XDC-800系统,是基于过程控制和企业管理为一体的新一代分散控制系统㊂系统软件采用Windows操作平台,DCS软件采用XDC800软件系统OnX-DC㊂改造完成后的DCS系统,具备以下功能:2.1实时监视实时监视模块能够对机组及公用脱硫系统的生产过程进行监视,用户可以通过组态工具画面监视软件XVIEW以图形监视㊁趋势㊁点信息等直观的方式对生产过程进行实时监视及控制现场设备,图形与原系统保持一致,符合运行人员的一贯监视习惯㊂2.2参数超限管理可以统计系统内主要参数的超限次数㊁超限峰值㊁超限时间数据㊂用户也可以通过历史趋势追溯的方式查看参数超限的原因㊂2.3设备异常保护设备异常保护是对电厂各主要设备在日常运行过程中突发异常情况而进行保护停止,以避免设备损坏的功能㊂同时可通过历史趋势追溯设备保护停的原因,做到情景复现㊂2.4系统设置系统设置功能模块用来对系统用户㊁密码㊁权限进行管理,保证系统安全性㊂2.5主要参数醒目显示在单元机组脱硫系统中对主汽流量㊁引风机开度㊁脱硫效率㊁吸收浆液PH值㊁吸收塔液位几个主要参数在每幅画面都做了置顶醒目显示,以便运行人员能够直观的监视机组主要参数㊂2.6运行人员(或检修人员)操作记录系统记录运行人员(或检修人员)在运行操作员站(或工程师站)进行的所有操作项目及每次操作的精确时间㊂通过对运行人员(或检修人员)操作行为的准确记录,可便于分析运行人员(或检修人员)的操作意图,分析FGD事故的原因,运行人员(或检修人员)的操作记录可在工程师站上显示,记录保存的时间至少30天㊂3改造后效果改造后脱硫DCS具备数据总览,实现了生产流程图㊁数据监视㊁数据查询和设备实时监控等功能㊂实现了对脱硫系统运行状况的监视,以图形㊁趋势图等方式直观的显示脱硫各运行参数㊁系统主要设备状态等;实时数据采集子系统实现了A㊁B 两台机组脱硫系统及公用系统的数据采集和存储;实现了设备性能计算㊁数据分析等基本功能㊂改造后预留卡件槽位,为今后的增加设备作了充分准备㊂通过改造把原有一个网段的PLC系统更改为A㊁B两台机组和公用系统各自独立的三个网段,易于检修人员进行维护㊂满足了二十五项反措9.1.5中 按照单元机组配置的重要设备应纳入各自单元控制网,避免由于公用系统中设备施工扩大为两台或全厂机组的重大事故㊂ 的要求㊂我们通过系统改造,解决了原来系统存在且无法消除的隐患和缺陷,保障了机组脱硫系统的高效㊁稳定运行,为减少机组污染物排放提供了有利的保证㊂参考文献:[1]刘洪波,李少远.火电机组先进智能控制及其应用[J].北京:科学出版社,2003.[2]刘禾,白焰,李新利.火电厂热工自动控制技术及应用[J].北京:中国电力出版社,2009.[3]高伟.计算机控制系统[J].北京:中国电力出版社,2000.作者简介:姜伟华(1967-),男,上海人,本科,工程师,研究方向:电力生产㊁运行管理㊂361㊀科技风2018年6月水利电力. All Rights Reserved.。

长兴电厂_3_4炉刮板捞渣机故障原因及处理

第31卷 2009年2月 湖州师范学院学报Journal of Huzhou Teachers College Vol.31Feb.,2009长兴电厂#3、#4炉刮板捞渣机故障原因及处理3费红先(浙江长兴发电有限责任公司,浙江长兴313100)摘 要:长兴电厂#3、#4炉刮板捞渣机(G BL30型)在投用2年时间内发生了3次严重卡煞故障跳闸事件,由于该故障发生后一旦处理恢复用时较长,将会影响机组的安全运行.通过故障原因分析后得出捞渣机刮板变形及内导轮轴承承载力不够是引起捞渣机脱链、卡煞、故障跳闸的原因,提出并进行技术改造后运行效果良好.关键词:捞渣机;刮板;内导轮;改造中图分类号:T K16文献标识码:A文章编号:10091734(2009)S0023902长兴发电有限责任公司#3、#4机组(300MW燃煤机组),刮板捞渣机型式:水浸式、可移动型,型号: G BL30,生产厂家:山西电力设备厂.捞渣机头部采用德国Bosch公司液力驱动装置,输送出力4~30t/h,捞渣机尾部配用液压自动张紧装置;驱动链条和内导轮为德国RUD公司,捞渣机整体结构采用箱型封闭式,下槽体全封闭.1 事件简述事件1:2007年1月31日6时45分,#4炉捞渣机故障跳闸(就地为断链报警),运行就地检查脱链.维护在抢修过程中发现捞渣机斜体和下部滤水刮板装置损坏6块,上部船体靠张紧轮侧损坏2块,链条内导轮装置(张紧轮炉后侧)损坏且链轮脱落.次日03:52捞渣机检修结束后投运正常.事件2:2007年2月3日11时00分#3炉捞渣机故障跳闸,操作屏显示故障原因为主驱动压力高.现场检查主驱动、张紧轮、斜体、船体下部等部位无卡煞及脱链等异常情况.即联系运行关闭液压关断门,捞渣机船体放水后检查发现链条内导轮装置(斜体炉后侧)损坏且链轮脱落,更换后17:50捞渣机恢复运行.事件3:2008年4月8日#4炉捞渣机故障(就地为断链报警),现场检查确认已脱链.维护在抢修过程中发现捞渣机卡涩严重,刮板装置损坏12块,内导轮装置检查完好无损坏.4月9日11:00投运#4炉刮板捞渣机.2 内导轮损坏原因及处理内导轮解体发现损坏现象为:轴承内圈碎裂、导轮轴磨削变细、圆螺母脱落、轴承密封件损坏、轴承内浸水积灰等,浸水轮由于失去定位而脱入槽体内.2.1 原因分析(1)根据表面现象,判断损坏过程为轴承内圈相对摩擦,且轴承内圈损坏造成导轮轴定位松动,密封件失效,灰水进入轴承腔室,灰尘与油脂混合沉积.相同工况下,从另外侧正常使用的浸水轮拆下后,开盖检查发现,轴承内除润滑脂外有少量液体且色泽清澈无混浊,应该是从密封件处渗漏所致.上说明了密封件基本工作正常,少量水不会影响密封件损坏的必要前提,轴承承载力是关键.3收稿日期:20080620作者简介:费红先,工程师,从事火力发电运行研究.042湖州师范学院学报 第31卷(2)该导轮设计时,轴承安装在导轮支承座上,选用轴承为6320,深沟球轴承(接触点小,荷载力低、轴径偏小,钢性差,其特点是:导轮外径大,而轴承安装位置远离导轮,形成杠杆原理,使轴承、径向受力大,使之在运行中产生摆动间隙,使迷宫密封圈及橡胶密封圈与轴的粘合得不到理想的密封效果,导致内部进入渣水混合物,加剧迷宫、轴与轴承的磨损.(3)对机体导轮定位的钢圈间距实测误差小于2mm,在允许范围内,说明基本到位,排除安装因素.(4)捞渣机实际工作压力50~55bar,驱动力矩为13.98KN・M.链条拉力为25.42KN,导轮受力为13.47KN,轴承受力为40.41KN,因此在正常工作工况下轴承可以满足要求.液压马达最大压力230bar 的极限驱动力矩为73.4KN・M,链条拉力为133.455KN,导轮受力为70.72KN,轴承受力为210KN,此时大于轴承负荷132KN.因此,轴承负荷选型偏小.综上所述,捞渣机内导轮出现故障的原因是由于短时间炉渣结焦或杂物阻涩刮板运行造成链条张力加大,造成了负载急剧增加达到或接近了轴承的极限额定负荷,轴承受损由此引发密封件、轴、锁母的破坏,而密封件的受损加剧迷宫、轴与轴承的磨损,从而使导向轮故障.2.2 改进措施(1)针对轴承额定负荷偏小,改选径向负载能力大的单向圆柱滚子轴承代替原先的深沟球轴承,其基本轴承额定负荷达到360KN,远大于液压马达的极限最大驱动力矩下的轴承受力210KN,保证轴承的安全使用.(2)把轴承直接改到导轮轮体内,两侧增加通、闷盖,使密封垫配合密封胶粘合、压紧,通盖侧用迷宫加组合金属骨架密封圈,内增加O型圈.其优点是导轮轴安装在机体上不转,导轮在转,进而消除了杠杆的作用,减少了导轮的轴向及径向的摆动间隙,密封吻合又相对稳定,同时增加了轴的钢性,使之平稳运行.(3)在导轮轴至机体外侧设有两个加油孔,使得轴承与密封圈内隙保持足够的油脂,以起到润滑与密封作用.3 刮板损坏原因及处理刮板与链条叉形无螺栓铰链式连接,拆装和调节刮板间距方便,没有螺栓连接的防松防锈之弊和刚性连接的有害约束,连接可靠而不易影响齿轮的啮合.长方形刮板上下摩擦面加耐磨边条(材质为16Mn),刮板规格(长×宽)1200mm×200mm.刮板损坏的情况:刮板上下摩擦面磨穿且弯曲变形(弓型).3.1 原因分析观察捞渣机上、下槽底板为厚玄武岩铸石板无大磨损和损坏;斜升段铺设16Mn耐磨钢板已经大多磨簿至1~2mm(原为10mm).从上述可以看出刮板上下耐磨边条和捞渣机斜升段钢板长期摩擦,当刮板上下耐磨边条磨完后刮板只剩下两块平行钢板(中间无加强筋),所以刮板强度大大降低,逐渐变成弓型,最后导致脱链后严重卡煞故障跳闸.3.2 改进措施刮板两块平行钢板中间加装角钢∠60×6(加强用),材料:#45钢,以增加刮板刚度.4 结论事件1和事件2捞渣机故障为内导轮损坏引起,事件1刮板为撞击损坏,事件2刮板无损坏.事件3捞渣机故障为刮板弯曲变形脱链引起,内导轮因已经改型,故经受住了这次卡涩跳闸的考验.刮板通过改进后观察至今无变形现象.。

浅谈300MW燃煤机组节能降耗措施与方法

浅谈300MW燃煤机组节能降耗措施与方法【摘要】燃煤机组在能源消耗日益凸显的当下,节能降耗已成为重要课题。

本文从节能降耗的重要性入手,分析了300MW燃煤机组节能降耗现状,提出了一系列节能降耗措施与方法,包括优化燃煤系统、提高锅炉热效率、改进汽机系统等技术方案。

强调了管理措施在节能降耗中的关键作用,如加强设备维护、提高运行效率等。

结论部分总结了本文提出的节能降耗措施的重要性和可行性,为燃煤机组的节能降耗工作提供了一定的指导。

通过实施这些措施,燃煤机组的能源利用率和经济性将得到有效提升,为节能减排做出贡献。

【关键词】节能降耗、300MW燃煤机组、现状、措施、方法、技术改造、管理措施、重要性、结论。

1. 引言1.1 引言燃煤机组是我国电力行业中重要的能源供应设备之一,其能源消耗和排放问题一直备受关注。

在当前环境保护和能源资源紧缺的背景下,节能降耗成为燃煤机组运行中亟待解决的问题之一。

本文将从300MW燃煤机组的节能降耗措施与方法入手,探讨如何通过技术改造和管理措施,提高燃煤机组的能效和降低其能耗,以达到环保和资源节约的双重效果。

在300MW燃煤机组节能降耗的过程中,重要性不言而喻。

节能降耗不仅可以减少能源浪费,降低企业生产成本,还可以降低二氧化碳等温室气体的排放,减少对环境的污染,实现可持续发展的目标。

制定有效的节能降耗措施和方法,对于提高燃煤机组的能源利用效率和节能减排水平具有重要意义。

通过对300MW燃煤机组节能降耗现状的分析,可以发现存在的问题和潜在的改进空间。

结合技术改造方案和管理措施的引入,可以有效提升燃煤机组的运行效率和能源利用率。

在结论部分将总结本文的研究成果,为燃煤机组的节能降耗提供有效的参考和指导。

2. 正文2.1 节能与降耗的重要性节能与降耗是现代工业生产中非常重要的环节,特别是在煤电行业。

随着能源资源的日益枯竭和环境污染日益严重,节能降耗已成为一个迫切需要解决的问题。

在300MW燃煤机组中,节能降耗不仅可以降低生产成本,提高企业竞争力,还可以减少对环境的污染,实现可持续发展。

【论文】300MW燃煤机组烟气脱硫工程设计

摘要本文介绍了我国SO2排放状况、国内外先进的烟气脱硫技术以及烟气脱硫FGD技术在我国的应用情况。

针对火电厂300MW燃煤机组烟气脱硫系统,采用石灰湿法进行烟气脱硫。

由于脱硫除尘一体化设备占地小、投资少、脱硫效率好等优点,采用CTL脱硫除尘洗气机作为主体脱硫设备并根据烟气量等参数对其进行设计。

吸收剂选用生石灰粉,根据钙硫比、气液比、停留时间等计算吸收剂用量以及设计石灰溶液制备系统。

由于产生的副产品亚硫酸钙不稳定,设计氧化系统将其氧化成硫酸钙并运走。

根据设计参数,对各个系统内所用到的设备如泵、鼓风机、搅拌机等进行选型。

在设计中对技术方案进行经济计算与分析评价,从经济上对技术进行优化,以期得到更完美的技术。

关键词:烟气脱硫,脱硫,除尘AbstractThis paper describes the situation of SO2emissions,advanced flue gas desulphurization technology at home and abroad,and flue gas desulphurization FGD technology application in China.For300MW coal-fired thermal flue gas desulphurization unit system in power plant,we use lime to wet flue gas desulphurization.Because the equipment with the remove of dust and SO2has the advantages of small,less investment,good desulphurization efficiency of advantages, we use CTL gas desulphurization dust washing machine as the main flue gas desulphurization equipment and design them in accordance with parameters of their gas volume.Lime powder is used as absorbent.According to calcium-sulfur ratio, gas-liquid ratio and the time etc,we design the amount of absorbent and the lime solution preparation system.As the instability of by-product sulfite,we design the Oxidation system of sulfate.According to the design parameters of various systems,we select the equipments such as pumps,blowers,mixers etc.In the design of technology program,we calculate,analyze and evaluate the economic free.We hope get a more perfect technology from the economic optimization.Key words:flue gas desulphurization,desulphurization,dust目录第一章前言 (1)1.1选题背景和研究意义 (1)1.2烟气脱硫概述 (2)1.3锅炉烟气除尘脱硫一体化技术 (6)1.4各种脱硫除尘一体化装置的经济指标对比 (10)1.5脱硫除尘一体化设备特点 (10)第二章烟气脱硫工艺流程和系统的选定 (11)2.1题目简介和主要内容 (11)2.2原始数据 (11)2.3工艺流程及系统的选择 (11)第三章石灰溶液系统的设计 (16)3.1石灰溶液制备系统简述 (16)3.2工艺流程 (16)3.3工艺流程设计 (17)第四章脱硫除尘洗气机的设计 (20)4.1脱硫除尘一体化设备简述 (20)4.2预除尘器的简述及计算 (20)4.3洗气机的简述及计算 (21)4.4脱水器的简述及计算 (22)第五章辅助设备的设计选型 (24)5.1氧化空气系统 (24)5.2烟气系统设计 (25)5.3氧化风机及泵的选型 (25)5.4产物处理系统的设计 (27)第六章烟气脱硫控制系统的设计 (28)第七章经济分析与工程概算 (29)7.1经济分析与评价的意义和基本原理 (29)7.2工程概算 (30)7.3技术经济分析 (31)第八章结论与展望 (33)参考文献 (35)致谢 (36)附录 (37)声明 (39)第一章前言1.1选题背景和研究意义随着国内环保要求的提高,对燃煤火力发电机组SO2排放的控制力度逐渐加大,要求达标排放。

烟气脱硫运行年度总结(3篇)

第1篇一、前言随着我国环保政策的日益严格,燃煤电厂烟气脱硫成为降低大气污染、改善环境质量的重要手段。

本年度,我单位烟气脱硫系统运行稳定,取得了显著成效。

现将本年度烟气脱硫运行情况进行总结,以期为今后工作提供参考。

二、主要工作及成效1. 系统运行稳定:本年度,我单位烟气脱硫系统运行稳定,未发生重大故障,保证了烟气排放达标。

2. 脱硫效率提升:通过优化运行参数,提高脱硫效率,本年度脱硫效率达到95%以上,优于设计要求。

3. 运行成本降低:通过优化运行方案,降低能耗和物耗,本年度烟气脱硫运行成本较上年降低5%。

4. 环保效益显著:本年度,烟气脱硫系统有效降低了二氧化硫排放量,对改善区域环境质量起到了积极作用。

三、存在问题及改进措施1. 设备腐蚀问题:部分设备存在腐蚀现象,影响了系统稳定运行。

针对此问题,我们将加强设备防腐措施,提高设备使用寿命。

2. 运行参数波动:运行过程中,部分参数波动较大,影响了脱硫效率。

我们将进一步优化运行参数,提高系统稳定性。

3. 培训力度不足:部分员工对烟气脱硫系统的操作和维护知识掌握不足。

我们将加强员工培训,提高员工技能水平。

针对上述问题,我们将采取以下措施:1. 加强设备维护保养:定期对设备进行检查、维修,及时消除设备隐患。

2. 优化运行参数:根据实际情况,调整运行参数,确保系统稳定运行。

3. 加强员工培训:定期组织员工进行技能培训,提高员工操作和维护水平。

四、展望未来,我单位将继续加强烟气脱硫系统的运行管理,不断提高脱硫效率,降低运行成本,为我国环保事业贡献力量。

1. 技术创新:关注烟气脱硫领域的新技术、新工艺,提高系统运行效率。

2. 节能减排:进一步降低能耗和物耗,实现绿色发展。

3. 环保达标:确保烟气排放达标,为改善环境质量作出贡献。

总之,本年度烟气脱硫系统运行取得了显著成效,但也存在一些问题。

我们将以此次总结为契机,不断改进工作,为我国环保事业做出更大贡献。

第2篇一、引言随着我国经济的快速发展和能源需求的不断增长,燃煤电厂作为主要的能源生产者,对环境的影响日益凸显。

300MW汽轮发电机漏氢问题的分析及处理

第30卷 2008年1月 湖州师范学院学报Jo ur nal of Huzhou Teache rs College Vol.30J an.,2008300MW 汽轮发电机漏氢问题的分析及处理3钱旭明,梁建明(浙江长兴发电有限责任公司,浙江长兴313100)摘 要:介绍了#1汽轮发电机漏氢的原因、检查的过程及采取的措施,可为同类型机组的类似情况作参考.关键词:发电机;漏氢分析;处理中图分类号:TM621.3文献标识码:A 文章编号:100921734(2008)S0200252030 引言长兴发电有限责任公司一期工程为2×300MW 燃煤机组,配套的三大动力设备之一是上海汽轮发电机有限公司引进美国西屋公司技术生产的Q FSN 230022型水氢氢汽轮发电机,#1机已于2002年12月15日正式投入商业运行.#1机自投产以来,发电机漏氢量(0.1MPa 、20℃,即N 状态)约3m 3/d 左右,达到制造厂正常值小于10m 3/d 之规定.自2003年7月1日起,发现#1发电机补氢周期缩短至每24小时补一次(原来为每72~90小时补一次),经计算,#1发电机漏氢量偏大,每天在12.5m 3/d ,超过了正常值.1 原因分析引起发电机漏氢量大的原因有以下几种:发电机氢气外漏量大;发电机内漏现象严重,即机内氢气漏至定冷水系统含量超标或氢冷器泄漏.若发电机内漏氢达到一定量的话,对设备的危害无疑是严重的.西屋公司技术规定:“是以流量来衡量发电机内漏氢与否,在西屋公司资料中通过绝缘引水管泄漏的氢气允许每天0.1415m 3;当泄漏量每天超过0.566m 3时,需在下一次停机时查出漏点并将其修复;当泄漏量每天超过11.32m 3时需立即停机检修.”借助可燃性气体检测仪,通过对#1发电机可疑外漏点的排检,共找到了四处漏点:#1B 氢气干燥器出口管放气阀、绝缘装置出口管排液阀、露点仪一次阀、露点仪传感器存在泄漏现象.但进行处理后,经计算,发电机每天漏氢量仍有11.7m 3/d (N).于是查漏工作的重点放在发电机内漏氢分析检查上,经检查发现:定冷水箱压力偏高,压力指示38k Pa 左右;同时发现定冷水箱呼气阀(安全阀)后煤气表积数在不断上升,每天气表累积数增加8.49m 3.下列原因可能导致发电机内漏氢:(1)发电机定子线圈冷却水进(回)水集环管与绝缘引水管有关连接头松动,引起渗漏;(2)发电机内铜导线腐蚀严重或绝缘引水管与“烟斗”焊接处有漏点,因为#1发电机在很长一段时间内,内冷水铜离子超标现象严重;(3)发电机绝缘引水管(含主出线冷却水进/出水管)泄漏现象严重以及定子线圈进水集管排污管穿发电机气侧垫圈有破损,这条在相关文献中有专门介绍;(4)封闭母线内压缩空气经自动漏氢巡检仪倒流至定冷水箱,水箱起压介质是空气,发电机可能还存3收稿日期225作者简介钱旭明,工程师,从事火电厂运行技术管理研究:2007122:.在较大外漏点或者机内氢气漏入封闭母线然后进入水箱;(5)氢、水介质存在联通现象,因为氢/水差压开关感应件为波纹筒式的,差压过大,极易破损,运行中机内氢压>定子线圈进水压力,在70~90kPa 左右,氢气会进入定冷水系统.将定冷水箱与自动漏氢巡检仪连接软管拆除,判断气流方向是从定冷水箱漏出,而且经测定是氢气;将氢/水差压开关隔离,通过4小时观察,氢压下降速率明显缓慢,只有0.1kPa/h ,此前氢压下降速率为0.7kPa/h ,但这不是发电机内漏氢的原因.继续观察可发现,氢压下降速率一度止跌的主要原因是氢温上升对氢压下降起到了抑制作用.通过借助仪器排摸查漏,可排除发电机外漏量大的可能性.结合定冷水箱压力高表征及煤气表积数变化趋势,可初步判断:发电机上述内漏疑点中前三种的可能性极大,具体位置还需停机后确认.2 技术措施为保证设备安全运行,可制定下列相应技术措施:(1)必须保证机内氢压不得低于0.295MPa ,暂时取消#1机定冷水泵定期切换工作,避免两泵切换时,水压波动,引起漏点增大.(2)#1发电机检漏仪每隔一小时检查一次,如发现有水,立即停机.(3)密切监视#1机组各相关参数,如发现有下列异常情况应立即停机:①出现定、转子接地信号;②任一点定子线圈温度上升至90℃;③任一点出水温度上升至85℃;④任一点铁芯温度上升至120℃;⑤定子线圈最高温度与最低温度间温差大于14℃;⑥定子线圈出水最高温度与最低温度间温差大于12℃;⑦机内湿度增大至3.5g/m 3;⑧稳定负荷下,机内氢压下降速率达到2.5kPa/h.(4)做好氢气干燥器维护工作,使其制冷出力达到最佳,确保机内氢气去湿效果.(5)加强自动漏氢巡检仪监视,自动巡检仪只对汽/励端轴承检测.定冷水箱漏氢量不再通过自动巡检仪,目的是为了从呼气阀后煤气表正确测得发电机氢气内漏量.(6)加强#1机定冷水系统周边区域氢气浓度的监测,该区域严禁动火及使用无线电通讯,防止“氢爆”发生.(7)运行当班人员对机内氢压、发电机进水压力、机内氢气湿度、机内氢气露点、煤气表积数等参数进行跟踪记录;有关技术人员通过对各种数据及现象的分析,将该发电机每天漏氢情况向公司各有关领导及部门及时通报.3 抢修方案停机后必须立即完成机内气体置换,尽快打开发电机人孔门进行漏点确认.正常情况下,气体置换所耗二氧化碳一般为20~25瓶左右,但在发电机存在内漏点情况下,二氧化碳耗量可能会大大超过这个量.二氧化碳在水中的溶解性较强,1体积的水可以溶解1体积的二氧化碳.因此在气体置换过程中,尽量要将定冷水系统停运并将剩水放尽,但因不可能做到绝对干燥,所以要准备足够的钢瓶.4 停机检查处理8月2日,发电机氢气内漏量至11.064m 3/d ,与制造厂要求停机值11.32m 3/d 只相差0.256m 3.于是立即将#1发电机与系统解列,机组打闸停机,随后进行机气体置换工作,#1发电机进入抢修状态.在气体置换过程中,当发电机二氧化碳充到一定程度后,机内气体密度稳定在130、二氧化碳纯度也稳定在5%,这两项作为衡量排氢结束的指标始终无法上去因为在正常地充二氧化碳时,当气体密度在5以上时,二氧化碳纯度会很快至5%,也只有这样,才符合发电机进行强迫通风要求为此,工作人员采取关闭发电机冷却水进(回)水总阀及在发电机底部通二氧化碳同时在机顶通入少量二氧化碳的办法,62湖州师范学院学报 第30卷7.189.使得机内二氧化碳纯度能够满足发电机通入仪用空气进行强迫通风要求.由此判断,发电机漏氢的部位应在发电机的上层,而且漏点比较大.根据这一判断,工作人员改变“使用外接增压泵,系统封闭泵压,进行查漏”的做法,直接启动定冷水泵进行查漏.一开始查漏水压可以是发电机正常进水压力,若漏点查不到,则可缓慢关闭发电机冷却水回水总阀,通过发电机反冲洗回路,通过调整反冲洗回水阀开度,根据定冷水泵出口压力变化,满足发电机汽、励端水压要求.这样整个查漏处理时间可以缩短8小时左右,而且又能避免因封闭泵压出现漏水大到无法控制从而造成发电机绝缘不合格的情况.对#1发电机强迫通风结束后,将发电机有关人孔门打开,启动定冷水泵,将定冷水系统投入运行.当发电机进水压力至0.23MPa ,发电机励端进水集管12点手包绝缘处有渗水现象且比较严重,这时应立即将定冷水泵停运,因为漏点位置已查到,但考虑其他部位可能也存在泄漏现象,可用容器接在漏水部位,继续启动定冷水泵,将水压抬高至0.5Mpa 且改变进水方向,但没再发现其他泄漏现象.于是停运定冷水泵,系统进行泄压放水工作,确认泄漏点具体位置,并剥开该处手包绝缘,发现在绝缘引水管至进水集管12点三通焊接处有一<2mm 沙眼而且在沙眼处拉出2m m 左右裂痕.在该漏点得到妥善处理后,系统又严格进行了0.8MPa 封闭泵压试验,以保证手包绝缘重新缠包后环氧树脂“固化”保养时间,及发电机氢气系统整机气密性试验合格.5 结论(1)在机组日常运行维护工作中,要经常性开展发电机漏氢分析.当发电机漏氢量大时,不能仅局限于外漏点查找,要重视发电机内漏氢分析工作.(2)引进型300MW 水氢氢汽轮发电机中氢气漏至内冷水系统的案例很多,因此要充分利用停机期间,及时进行线棒查漏工作.(3)重视定冷水箱呼气阀后煤气表的作用,它是判断发电机氢气内漏至定冷水系统的明显表征.同时,对煤气表的维护工作也要重视,要保证其工作的可靠性.该种煤气表量程很大,可以在其后串接一只小量程气表,以便精确测得发电机氢气内漏趋势.(4)定冷水箱充氮运行的方式值得探讨.水箱充氮运行,可以起到改善内冷水质作用.但按制造厂说明书“每日经绝缘引水管漏至内冷水系统的氢气有0.050~0.150m 3左右”,水箱经长时间封闭运行后,在其顶部能维持一定的微正压,可以起到隔绝空气与改善水质的作用.但在实际中,当水箱充氮运行至一定压力后,煤气表也会走.因此要注意这点,以免对分析工作造成误导.(5)当发电机内漏点消除,机组重新复役后,内冷水铜离子含量超标现象消失,一直处于在20微克当量浓度以下,两者之间是否存在必然联系,有待进一步研究.722008年 钱旭明,等:300M W 汽轮发电机漏氢问题的分析及处理。

300MW火电机组脱硫系统设备运行中发现问题及相应改造措施及对策

300MW火电机组脱硫系统设备运行中发现问题及相应改造措施及对策摘要:河北大唐国际丰润热电现有2×300MW 供热机组,该脱硫采用的是石灰石-石膏湿法脱硫技术。

是世界范围内烟气脱硫的主流技术之一,具有脱硫效率较高,投资成本较低,运行可靠性较好,非常适合于大中型锅炉的烟气脱硫,于2009年双机投产。

与机组同步建设、投运烟气脱硫系统,采用常见的石灰石-石膏湿法脱硫工艺,设计脱硫效率95%以上。

两台脱硫设备运行以来,环保各项指标合格,但在运行中有设备及系统在设计上存在着诸多不合理之处直接威胁着脱硫设备的正常运行及可靠性。

为此,为保证脱硫设备长期稳定运行,根据实际,制定了相关改造方案以确保脱硫设备正常稳定运行。

关键词:脱硫问题可靠性技术改造一、脱硫两台工艺水泵全部跳闸则两台脱硫自动退出逻辑保护我公司支持脱硫工艺水系统正常运行的重要条件是:两台工艺水泵(型号:IS125-100-250A,流量:120 m3/h)一用一备的正常运行。

工艺水泵提供两台脱硫设备的正常用水及脱硫近百台转动设备的机封冷却水。

但原工艺水泵的逻辑保护中有一条直接影响着脱硫设备的正常运行及可靠性:由于6台浆液循环泵(石家庄强大泵业700X-TLR)的机封冷却水由工艺水泵提供,而浆液循环泵机封冷却水中断则将使浆液循环泵由于机封水中断而烧毁机械密封,故逻辑保护中设计了当两台工艺水泵全部跳闸后且延时90秒将自动将两台脱硫退出。

可见,此逻辑保护严重威胁着我公司脱硫设备的正常运行。

为改变此被动局面将设备进行技术改造:现将6台浆液循环泵的机封冷却水增加备用水源:在除雾器冲洗水泵出口母管引出200m长、¢57碳钢备用水源管(如图),由于增加了浆液循环泵机封冷却水备用水源,避免出现当工艺水全部失去导致浆液循环泵机封由于无机封冷却水而损坏现象,故要求热工将脱硫工艺水泵A及工艺水泵B全部跳闸时退两台脱硫逻辑修改为电脑画面报警。

下图为改造后的系统图改造后,将除雾器冲洗水泵母管(¢150)引出一根支管(¢57)专供浆液循环泵机封冷却水。

电力市场下300MW级煤机提高负荷响应能力分析

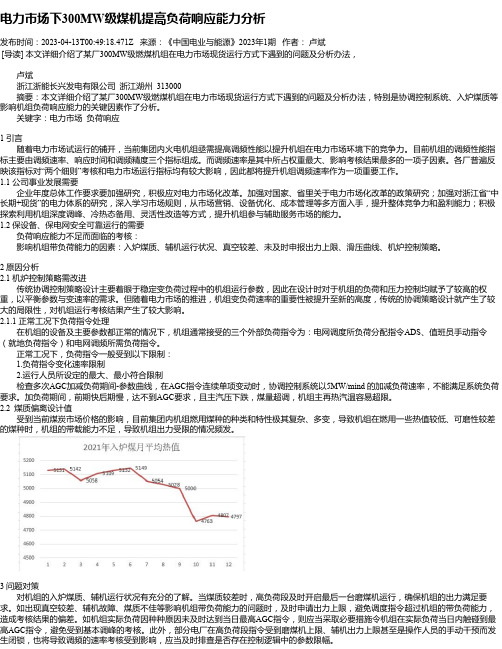

电力市场下300MW级煤机提高负荷响应能力分析发布时间:2023-04-13T00:49:18.471Z 来源:《中国电业与能源》2023年1期作者:卢斌[导读] 本文详细介绍了某厂300MW级燃煤机组在电力市场现货运行方式下遇到的问题及分析办法,卢斌浙江浙能长兴发电有限公司浙江湖州 313000摘要:本文详细介绍了某厂300MW级燃煤机组在电力市场现货运行方式下遇到的问题及分析办法,特别是协调控制系统、入炉煤质等影响机组负荷响应能力的关键因素作了分析。

关键字:电力市场负荷响应1 引言随着电力市场试运行的铺开,当前集团内火电机组亟需提高调频性能以提升机组在电力市场环境下的竞争力。

目前机组的调频性能指标主要由调频速率、响应时间和调频精度三个指标组成。

而调频速率是其中所占权重最大、影响考核结果最多的一项子因素。

各厂普遍反映该指标对“两个细则”考核和电力市场运行指标均有较大影响,因此都将提升机组调频速率作为一项重要工作。

1.1 公司事业发展需要企业年度总体工作要求要加强研究,积极应对电力市场化改革。

加强对国家、省里关于电力市场化改革的政策研究;加强对浙江省“中长期+现货”的电力体系的研究,深入学习市场规则,从市场营销、设备优化、成本管理等多方面入手,提升整体竞争力和盈利能力;积极探索利用机组深度调峰、冷热态备用、灵活性改造等方式,提升机组参与辅助服务市场的能力。

1.2 保设备、保电网安全可靠运行的需要负荷响应能力不足而面临的考核:影响机组带负荷能力的因素:入炉煤质、辅机运行状况、真空较差、未及时申报出力上限、滑压曲线、机炉控制策略。

2 原因分析2.1 机炉控制策略需改进传统协调控制策略设计主要着眼于稳定变负荷过程中的机组运行参数,因此在设计时对于机组的负荷和压力控制均赋予了较高的权重,以平衡参数与变速率的需求。

但随着电力市场的推进,机组变负荷速率的重要性被提升至新的高度,传统的协调策略设计就产生了较大的局限性,对机组运行考核结果产生了较大影响。

某300 MW机组脱硫系统最大出力性能分析

某300 MW机组脱硫系统最大出力性能分析

尹星;高衍建;张燊;魏园;倪蕾

【期刊名称】《机电信息》

【年(卷),期】2024()7

【摘要】针对复杂多变运行工况下脱硫系统进一步优化运行的需求,通过现场取样实测方式对某300 MW机组脱硫系统最大出力性能进行分析。

控制脱硫出口

SO_(2)排放浓度为20 mg/m^(3)(标态、干基、6%O_(2)),实测机组满负荷运行条件下脱硫入口原烟气中最大SO_(2)浓度,进一步测试分析脱硫塔内pH和石膏品质。

研究结果显示,在脱硫净烟气SO_(2)浓度不高于20 mg/m^(3)的前提下,原烟气

SO_(2)浓度不宜高于4400 mg/m^(3),并且此工况物耗、能耗较大,不宜长期运行,实际运行中燃煤掺配应留有部分运行调控裕量。

【总页数】4页(P15-17)

【作者】尹星;高衍建;张燊;魏园;倪蕾

【作者单位】河北华电石家庄裕华热电有限公司;石家庄市生态环境局栾城区分局【正文语种】中文

【中图分类】X701.3

【相关文献】

1.300 MW燃煤机组输渣系统出力研发

2.300 MW火力发电机组脱硫控制系统改

造实例3.600MW,300MW,200MW火电机组锅炉送风机,引风机,一次风机及脱硫

风机4.某300MW燃煤机组脱硫废水旁路烟道蒸发系统设计5.300 MW机组脱硫废水旁路蒸发干燥系统性能试验研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长兴发电厂4×300MW燃煤机组烟气脱硫工程分析Analysis of FG D p r oject for4×300MW coal-fired units in Changxing Power Plant陈彪1,吴卫东2(11浙江省电力试验研究院,浙江杭州 310014;21长兴发电有限责任公司,浙江长兴 313100)摘要:叙述了长兴电厂4×300MW燃煤机组湿法烟气脱硫工程的总体设计、工艺过程,分析了该工程在调试及运行阶段所出现的问题并提出相应的解决办法,对调试过程中所获得的数据进行了系统分析。

关键词:烟气;S O2;FG DAb s trac t:The o ve ra ll de s i gn and techn i ca l p r o ce s s o f FGD p r o j ec t o f4×300MW un its i n C ha ngxi ng Pow e r P l a n ta re i n tr o duced.Som e p r ob l em s exis te d i n system debugg i ng and op e ra ti o n a re ana l yze d a nd co rre spo nd i ng so2l u ti o n s a re p u t f o r w a rd.The exp e ri m en ta l da ta o b ta i ne d fr om the system debugg i ng a re stud i e d i n de ta il.Ke y wo rd s:fl ue ga s;su l fu r d i o xi de;fl ue ga s de su l fu ri za ti o n中图分类号:X701.3 文献标识码:B 文章编号:1009-4032(2007)05-027-03 长兴发电厂总装机容量为1200MW,4台机组各配备1台最大连续出力为1025t/h的锅炉,锅炉为北京巴威公司生产的亚临界参数自然循环汽包炉、一次中间再热、全钢架结构,设计煤种为淮南烟煤。

4套FG D装置采用美国B&W(巴威)的石灰石/石膏湿法脱硫工艺,大部分设备和材料均为国产,关键设备进口,设备的国产化率达到90%。

1 总体设计1.1 工艺指标及系统主要设计参数根据长兴电厂实际情况及其燃煤最大硫分(115%),项目要求通过本工程的实施,能大幅降低S O2排放量,同时能将烟气中的粉尘、HCl和重金属等有害成分降到较低水平。

校核煤种下脱硫系统本体主要设计参数见表1。

表1 长兴电厂FG D系统主要设计参数项 目数 值FG D入口烟气量(干标态)/m3・h-11070659FG D入口S O2(干标态)/mg・m-31984FG D入口烟尘(干标态)/mg・m-3<150FG D入口烟温/℃122加热后烟气温度/℃≥80脱硫率(Ca/S=1.03)/%≥911.2 脱硫工艺选择国内外火电厂烟气脱硫技术有很多种,但其中一些存在设备费用过高,或者本身技术不成熟等问题[1]。

针对长兴电厂的实际情况,在技术方案论证和技术经济比较的基础上,最终选择了石灰石/石膏湿法脱硫工艺。

1.3 工艺系统简介石灰石/石膏湿法烟气脱硫工艺流程见图1。

图1 FG D系统工艺流程 除尘后的原烟气经增压后进入GGH降温,然后进入吸收塔,自下而上流动与喷淋层喷射向下的石灰石浆液滴反应,洗涤S O2、S O3、HF、HCl等有害气体。

净烟气经除雾后进入GGH升温至80℃以上,经烟囱排放。

为使FG D系统不影响机组正常运行,该脱硫系统中设有旁路烟道,并配有旁路挡板,在紧72急情况或入口烟气温度过高时烟气改走旁路。

2 系统调试及优化试验2.1 调试中出现的问题及处理2.1.1 废水处理系统(1)废水旋流站选型偏小,分离效果不够理想,导致石膏旋流站上部溢流水中大量的细小石膏颗粒和难溶性灰粒未有效分离而直接进入脱硫废水池。

(2)废水处理系统无应急处理措施,因此,在系统不能正常工作时,脱硫废水无处可排。

系统运行不到半年,脱硫废水池中就淤积了近2m厚的沉淀物,使得废水泵和曝气风机均无法正常工作,整个脱硫系统处于瘫痪状态。

为此,在将石膏旋流站进口节流孔板改大的同时,选用了较大的废水旋流站,又在至废水池的管路上装了一个分支管,以使系统故障时将废水排入渣水池中,避免了将脱硫废水直接排入环境的危害。

系统整改后运行正常。

2.1.2 增压风机系统在调试过程中,2号机组曾出现在引风机跳闸的瞬间,增压风机导叶来不及响应增压风机前的负荷变化,导致锅炉MFT事故。

因此,合理设计增压风机的控制逻辑是保证机组正常运行的关键。

为避免FG D系统对机组的影响,要求运行时风机的出力和系统的阻力相平衡,而且增压风机前的负压设定应保证旁路挡板两侧差压为0,这样,在FG D系统保护动作打开旁路挡板时,就不会在烟道内产生较大的压力波动。

若增压风机出力过大,引风机出口压力会减小,机组引风机的出力自然也会减小;若在运行中出现FG D保护动作、增压风机跳闸等情况,机组的炉膛压力将在瞬间变为正压;若运行出现增压风机出力过小,系统阻力需要机组引风机加大出力来控制,如果此时发生FG D保护动作,容易使机组炉膛负压过大而MFT。

结合长兴电厂引风机和增压风机的具体型号与性能曲线,将控制逻辑改为在引风机跳闸瞬间,在快开旁路挡板的同时,通过3s的超驰指令将增压风机的导叶开度减小为原来的60%。

随后的RB试验证明,这种方法可以有效地避免引风机RB后炉膛负压的剧烈波动。

2.2 工艺性能优化试验优化试验的目的是在满足设计脱硫率的前提下,通过对吸收塔浆液pH值、液气比等重要工艺参数进行调整来优化运行参数,合理调配高能耗设备的运行,以提高系统运行的经济性和可靠性。

在本工程中,考虑到试验条件的限制,仅对液气比、浆液pH值和吸收剂利用率等关键参数进行了优化。

2.2.1 液气比液气比是决定脱硫率的一个主要参数,液气比增大,意味着在同样的烟气量下,喷淋的浆液量增多,烟气与浆液的接触条件将更好,有利于S O2的吸收;但另一方面,循环的浆液量增大,吸收塔循环泵的功率消耗将增大,提高了运行费用。

本优化试验中,在满足pH值优化的同时,通过增减浆液循环泵的运行台数即控制烟气流量来调节液气比。

表2为1号机组(下同)的试验数据。

表2 液气比对脱硫率的影响液气比8.210.612.113.715.316.9循环泵/台233334脱硫率/%78.489.592.193.293.897.9 由表2可知,液气比增大,脱硫率也相应增大,当液气比增大到一定程度时,脱硫率提高程度减缓。

循环泵运行数量增加,喷嘴的投资及设备运行费用也相应增加,这对系统经济运行不利。

本工程优化液气比为12左右,即基本保持3台循环泵运行。

2.2.2 浆液pH值循环浆液的pH值是FG D装置运行中的重点控制指标之一,该指标的确定不仅应利于脱硫反应的进行,还应该保证系统的稳定运行。

在系统中,硫酸根和亚硫酸根之间存在如下化学平衡[3]:2S O2-3+O22S O2-4从上式可以看出,硫酸盐生成速率与溶解氧浓度的平方根和S O2-3浓度的乘积成正比。

由于烟气中存在过剩氧,故浆液中溶解氧的浓度可以认为是恒定的,这样,硫酸盐生成速率仅取决于S O2-3的浓度,即取决于吸收塔温度下亚硫酸钙的溶解度。

再由CaS O4和CaS O3溶解度与pH值的关系曲线可得:在吸收塔正常运行时,即约50℃下,CaS O3的溶解度随pH值降低显著增大,而CaS O4的溶解度却随着pH值降低略有减小[4]。

浆液的pH值高,意味着碱度大,有利于碱性溶液与酸性气体之间的反应,对脱除S O2有利,但pH值过大时,CaS O4的溶解度急剧降低,浆液中溶解的82S O2-3浓度也降低,既抑制了脱硫副产物的氧化,又容易使系统中析出亚硫酸盐而结垢。

当pH值降低时,浆液中H+浓度增大,CaS O3的溶解度升高,不但有利于亚硫酸盐氧化为硫酸盐,而且使吸收反应生成物大多为易溶性的Ca(HS O3)2,减轻了系统结垢的倾向。

但是,随着pH值的降低,虽然CaS O3的溶解度越来越大,CaS O4的溶解度却变得越来越低,将导致大量的难溶性CaS O4析出而结垢。

为避免两种结垢情况的发生,就应该使吸收塔内pH值保持在一个合理的范围。

试验时,将液气比控制在12左右,调整新鲜石灰石浆液的给料量,不同pH值工况下的系统脱硫率见表3。

表3 吸收塔浆液pH值对脱硫率的影响项 目测 试 值入口S O2/mg・m-313561368136113521355浆液pH值 5.18 5.22 5.30 5.55 5.83脱硫率/%88.992.393.594.695.9注:循环泵ABC运行由表3可以看出,在FG D入口S O2浓度基本稳定的情况下,随着吸收塔循环浆液pH值的升高,系统脱硫效率也逐渐升高。

但pH值的升高有一个限度,过高的pH值在带来结垢问题的同时还会增大吸收剂的消耗量。

因此,最佳pH值的确定应寻求脱硫效率与经济、可靠运行之间的平衡,这就必然要考虑另一个反映脱硫系统经济运行的参数———吸收剂利用率。

2.2.3 吸收剂利用率理论上,一个钙基吸收剂分子就可以吸收一个S O2分子,即脱除1kg的硫需要3.125kg的CaCO3。

但实际反应中,一般需要增加脱硫剂的量来保证吸收过程的进行。

用吸收剂有效利用率来表示达到一定脱硫效率时所需要钙基吸收剂的过量程度。

优化试验中,为减少试验次数,在记录浆液pH 值的同时,通过吸收塔实际取样来测定循环浆液中的固体成分,进而算得吸收剂利用率。

2.3 试验结果分析试验表明:随着浆液pH值的升高,虽然脱硫效率提高了,但吸收剂利用率却降低了,吸收剂消耗量增大,产生的脱硫副产物也增多。

图2为脱硫率、浆液pH值和吸收剂利用率三者的关系曲线。

从曲线可以看出,当液气比恒定在12左右时, pH值保持在5.2~5.8之间比较合适,最佳工况点出现在两曲线相交即pH值为5.3处。

随后的运行结果证明:吸收塔浆液pH值在5.3左右时,平均脱硫率为93.4%,超过脱硫率91%的设计目标。

图2 脱硫率、吸收剂利用率和浆液pH值三者关系3 结语(1)石灰石/石膏湿法烟气脱硫装置中,吸收剂利用率是影响脱硫系统运行费用的重要因素。

利用率越低,吸收剂消耗量越大,产生的脱硫产物越多,运行费用也越高。

(2)浆液pH值是保持系统稳定运行的重要参数,合理的pH值不仅能保证系统的脱硫率,还可以避免系统结垢和堵塞。

通过吸收塔浆液的取样分析可获得吸收剂利用率随pH值变化的关系曲线,结合脱硫率曲线可以求得pH值运行的最佳工况点,为FG D装置的可靠与经济运行提供指导。