开关电源开发流程

【最牛笔记】开关电源设计全过程!

【最⽜笔记】开关电源设计全过程!反激变换器设计笔记1、概述开关电源的设计是⼀份⾮常耗时费⼒的苦差事,需要不断地修正多个设计变量,直到性能达到设计⽬标为⽌。

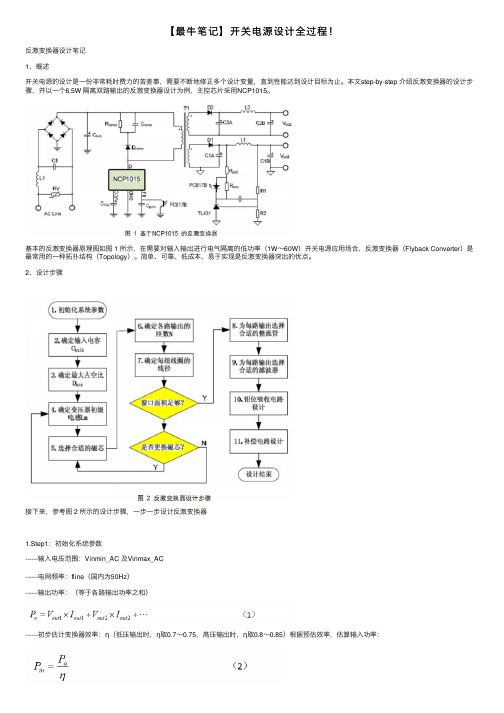

本⽂step-by-step 介绍反激变换器的设计步骤,并以⼀个6.5W 隔离双路输出的反激变换器设计为例,主控芯⽚采⽤NCP1015。

基本的反激变换器原理图如图 1 所⽰,在需要对输⼊输出进⾏电⽓隔离的低功率(1W~60W)开关电源应⽤场合,反激变换器(Flyback Converter)是最常⽤的⼀种拓扑结构(Topology)。

简单、可靠、低成本、易于实现是反激变换器突出的优点。

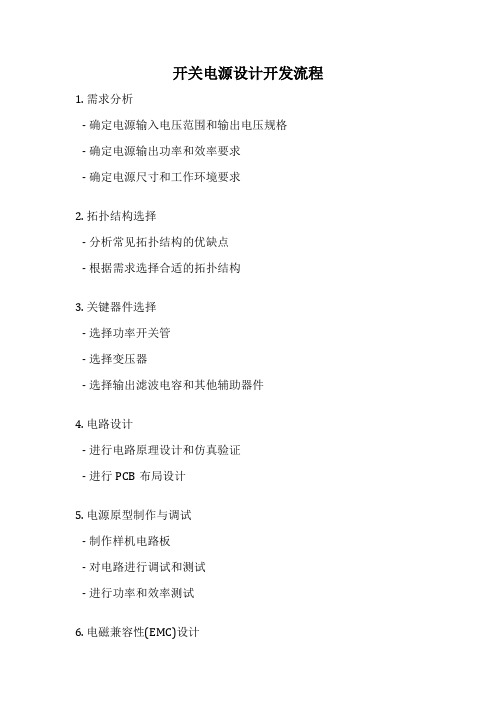

2、设计步骤接下来,参考图 2 所⽰的设计步骤,⼀步⼀步设计反激变换器1.Step1:初始化系统参数------输⼊电压范围:Vinmin_AC 及Vinmax_AC------电⽹频率:fline(国内为50Hz)------输出功率:(等于各路输出功率之和)------初步估计变换器效率:η(低压输出时,η取0.7~0.75,⾼压输出时,η取0.8~0.85)根据预估效率,估算输⼊功率:对多路输出,定义KL(n)为第n 路输出功率与输出总功率的⽐值:单路输出时,KL(n)=1.2. Step2:确定输⼊电容CbulkCbulk 的取值与输⼊功率有关,通常,对于宽输⼊电压(85~265VAC),取2~3µF/W;对窄范围输⼊电压(176~265VAC),取1µF/W 即可,电容充电占空⽐Dch ⼀般取0.2 即可。

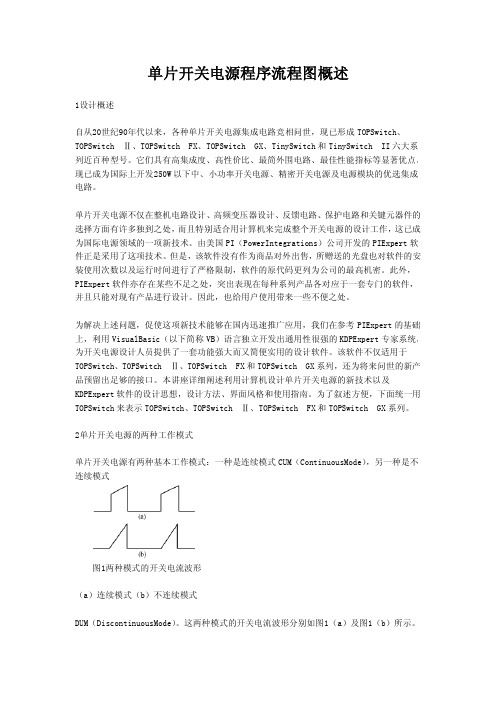

⼀般在整流后的最⼩电压Vinmin_DC 处设计反激变换器,可由Cbulk 计算Vinmin_DC:3. Step3:确定最⼤占空⽐Dmax反激变换器有两种运⾏模式:电感电流连续模式(CCM)和电感电流断续模式(DCM)。

两种模式各有优缺点,相对⽽⾔,DCM 模式具有更好的开关特性,次级整流⼆极管零电流关断,因此不存在CCM 模式的⼆极管反向恢复的问题。

开关电源设计开发流程

开关电源设计开发流程1. 需求分析

- 确定电源输入电压范围和输出电压规格

- 确定电源输出功率和效率要求

- 确定电源尺寸和工作环境要求

2. 拓扑结构选择

- 分析常见拓扑结构的优缺点

- 根据需求选择合适的拓扑结构

3. 关键器件选择

- 选择功率开关管

- 选择变压器

- 选择输出滤波电容和其他辅助器件

4. 电路设计

- 进行电路原理设计和仿真验证

- 进行PCB布局设计

5. 电源原型制作与调试

- 制作样机电路板

- 对电路进行调试和测试

- 进行功率和效率测试

6. 电磁兼容性(EMC)设计

- 分析电路的EMC问题

- 采取相应的EMC设计措施

7. 热设计

- 进行热分析和模拟

- 设计散热结构

8. 机械结构设计

- 确定外壳尺寸和材料

- 设计机械结构和组装工艺

9. 安全认证和标准符合性

- 进行安全认证测试

- 确保满足相关标准和规范

10. 试产和量产

- 制作小批量试产样品

- 进行可靠性测试和改进

- 量产和交付

这个流程概括了开关电源设计开发的主要步骤,具体细节需要根据实际产品需求进行调整和完善。

良好的设计流程有助于提高开发效率,确保产品质量和可靠性。

开关电源从原理图到PCB设计的流程解析

开关电源从原理图到PCB设计的流程解析描述一、从原理图到PCB的设计流程建立元件参数-输入原理网表-设计参数设置-手工布局-手工布线-验证设计-复查-CAM输出。

二、参数设置相邻导线间距必须能满足电气安全要求,而且为了便于操作和生产,间距也应尽量宽些。

最小间距至少要能适合承受的电压,在布线密度较低时,信号线的间距可适当地加大,对高、低电平悬殊的信号线应尽可能地短且加大间距,一般情况下将走线间距设为8mil。

焊盘内孔边缘到印制板边的距离要大于1mm,这样可以避免加工时导致焊盘缺损。

当与焊盘连接的走线较细时,要将焊盘与走线之间的连接设计成水滴状,这样的好处是焊盘不容易起皮,而是走线与焊盘不易断开。

三、元器件布局实践证明,即使电路原理图设计正确,印制电路板设计不当,也会对电子设备的可靠性产生不利影响。

例如,如果印制板两条细平行线靠得很近,则会形成信号波形的延迟,在传输线的终端形成反射噪声;由于电源、地线的考虑不周到而引起的干扰,会使产品的性能下降,因此,在设计印制电路板的时候,应注意采用正确的方法。

每一个开关电源都有四个电流回路:(1)。

电源开关交流回路(2)。

输出整流交流回路(3)。

输入信号源电流回路(4)。

输出负载电流回路输入回路通过一个近似直流的电流对输入电容充电,滤波电容主要起到一个宽带储能作用;类似地,输出滤波电容也用来储存来自输出整流器的高频能量,同时消除输出负载回路的直流能量。

所以,输入和输出滤波电容的接线端十分重要,输入及输出电流回路应分别只从滤波电容的接线端连接到电源;如果在输入/输出回路和电源开关/整流回路之间的连接无法与电容的接线端直接相连,交流能量将由输入或输出滤波电容并辐射到环境中去。

电源开关交流回路和整流器的交流回路包含高幅梯形电流,这些电流中谐波成分很高,其频率远大于开关基频,峰值幅度可高达持续输入/输出直流电流幅度的5倍,过渡时间通常约为50ns。

这两个回路最容易产生电磁干扰,因此必须在电源中其它印制线布线之前先布好这些交流回路,每个回路的三种主要的元件滤波电容、电源开关或整流器、电感或变压器应彼此相邻地进行放置,调整元件位置使它们之间的电流路径尽可能短。

如何一步一步设计开关电源?开关电源设计调试步骤全过程

如何一步一步设计开关电源?开关电源设计调试步骤全过程针对开关电源很多人觉得很难,其实不然。

设计一款开关电源并不难,难就难在做精,等你真正入门了,积累一定的经验,再采用分立的结构进行设计就简单多了。

万事开头难,笔者在这就抛砖引玉,慢慢讲解如何一步一步设计开关电源。

开关电源设计的第一步就是看规格,具体的很多人都有接触过,也可以提出来供大家参考,我帮忙分析。

在这里只带大家设计一款宽范围输入的,12V2A的常规隔离开关电源。

1、首先确定功率根据具体要求来选择相应的拓扑结构;这样的一个开关电源多选择反激式(flyback)基本上可以满足要求。

在这里我会更多的选择是经验公式来计算,有需要分析的,可以拿出来再讨论。

2、选择相应的PWMIC和MOS来进行初步的电路原理图设计当我们确定用flyback拓扑进行设计以后,我们需要选择相应的PWMIC和MOS来进行初步的电路原理图设计(sch)。

无论是选择采用分立式的还是集成的都可以自己考虑。

对里面的计算我还会进行分解。

分立式:PWMIC与MOS是分开的,这种优点是功率可以自由搭配,缺点是设计和调试的周期会变长(仅从设计角度来说);集成式:就是将PWMIC与MOS集成在一个封装里,省去设计者很多的计算和调试分步,适合于刚入门或快速开发的环境。

3、做原理图确定所选择的芯片以后,开始做原理图(sch),在这里我选用STVIPer53DIP(集成了MOS)进行设计。

设计前最好都先看一下相应的datasheet,确认一下简单的参数。

无论是选用PI的集成,或384x或OBLD等分立的都需要参考一下datasheet。

一般datasheet里都会附有简单的电路原理图,这些原理图是我们的设计依据。

4、确定相应的参数当我们将原理图完成以后,需要确定相应的参数才能进入下一步PCBLayout。

当然不同的公司不同的流程,我们需要遵守相应的流程,养成一个良好的设计习惯,这一步可能会有初步评估,原理图确认,等等,签核完毕后就可以进行计算了。

开关电源开发流程

开关电源开发流程1 目的希望以簡短的篇幅,將公司目前設計的流程做介紹,若有介紹不當之處,請不吝指教.2 設計步驟:2.1 繪線路圖、PCB Layout.2.2 變壓器計算.2.3 零件選用.2.4 設計驗證.3 設計流程介紹(以DA-14B33為例):3.1 線路圖、PCB Layout請參考資識庫中說明.3.2 變壓器計算:變壓器是整個電源供應器的重要核心,所以變壓器的計算及驗証是很重要的,以下即就DA-14B33變壓器做介紹.3.2.1 決定變壓器的材質及尺寸:依據變壓器計算公式B(max) = 鐵心飽合的磁通密度(Gauss)Lp = 一次側電感值(uH)Ip = 一次側峰值電流(A)Np = 一次側(主線圈)圈數Ae = 鐵心截面積(cm2)B(max) 依鐵心的材質及本身的溫度來決定,以TDK Ferrite Core PC40為例,100℃時的B(max)為3900 Gauss,設計時應考慮零件誤差,所以一般取3000~3500 Gauss之間,若所設計的power為Adapter(有外殼)則應取3000 Gauss左右,以避免鐵心因高溫而飽合,一般而言鐵心的尺寸越大,Ae越高,所以可以做較大瓦數的Power。

3.2.2 決定一次側濾波電容:濾波電容的決定,可以決定電容器上的Vin(min),濾波電容越大,Vin(win)越高,可以做較大瓦數的Power,但相對價格亦較高。

3.2.3 決定變壓器線徑及線數:當變壓器決定後,變壓器的Bobbin即可決定,依據Bobbin的槽寬,可決定變壓器的線徑及線數,亦可計算出線徑的電流密度,電流密度一般以6A/mm2為參考,電流密度對變壓器的設計而言,只能當做參考值,最終應以溫昇記錄為準。

3.2.4 決定Duty cycle (工作週期):由以下公式可決定Duty cycle ,Duty cycle的設計一般以50%為基準,Duty cycle若超過50%易導致振盪的發生。

开关电源设计流程

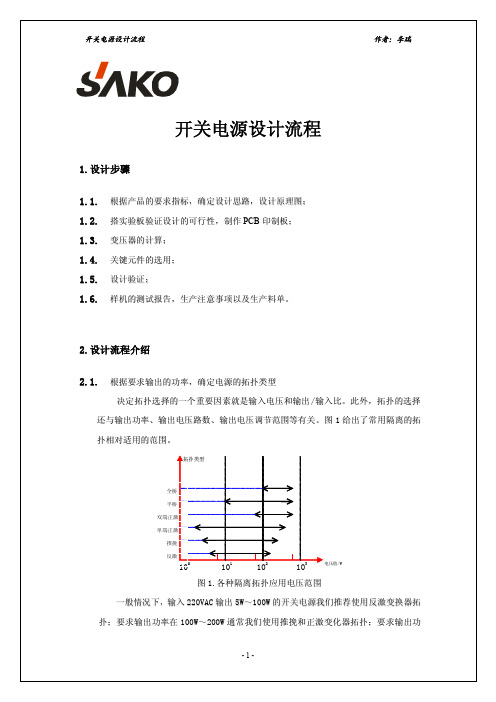

率较大的开关电源一般使用半桥或者全桥变换器拓扑。

2.2.设计原理图,制作PCB印制板原理图设计时应考虑整体的元件布局,使阅读者一目了然。

在PCB印制板设计的过程中要严格按照国家的安全标准进行设计,同时需要重点考虑的噪声干扰包括:EM I 干扰、功率开关管产生的高频噪声。

PCB板的设计过程中应考虑到地线、高压线的电流密度,功率开关管的高频线与其它走线之间的距离,一般不小于3mm,元件的PCB封装与实际生产元件封装一致,以便于生产。

元件的放置符合美观、实用的标准;元件与元件之间应紧凑,以提高开关电源的功率密度,降低生产成本(特殊元件除外)。

2.3.变压器的设计变压器是整个开关电源的核心器件,所以变压器的设计及验证是非常重要的环节。

2.3.1.磁芯和骨架的选择当我们的电路拓扑选定后,就要确定电路的工作频率和变压器磁芯的尺寸大小,确保在变压器体积最小的情况先获得最大的输出功率。

首先我们确定需要的引脚数,变压器的输出、输入,辅助绕组的引脚来确定骨架的引脚数,输出有单路和多路,变压器一般采用夹绕的方法以增加线圈的耦合度。

其次选择磁芯材料是主要参考材料铁损(单位一般为毫瓦/立方厘米)随频率和峰值磁通密度变化的曲线。

大多数变压器的磁芯的材料为铁氧体,因为它有很高的电阻率,所以铁氧体的涡流损耗很低。

2.3.2.根据变压器计算公式计算变压器的初级线圈匝数变压器初级匝数计算公式:N P =Vin(min)×Ton(max)/(ΔB×Ae)NP:变压器初级线圈的匝数。

Vin(min):输入直流电压的最小值(V)。

Ton(max):功率开关管导通时间的最大值(S)。

Ae:磁芯面积(m22)。

ΔB:由磁芯本身材料决定。

一般取1600G,因为当震荡频率大于50KHz的时候,高损耗材料会产生过量的磁芯损耗,这就使可选择的Bmax值变小,因此经过对比选择增量ΔB的值为1600G(1G=10-4-4T)。

其中T on (max )=(1/振荡频率)×D (D 为最大占空比,最大时一般取0.45)。

开关电源研发试产流程详解教案资料

1. 目的:规范研发新产品、标准产品、大板单、变更验证等等需试产的产品的试产作业流程,有效地控制各试产过程,完成各产品移交批量生产前重大问题的挖掘,明确试产组、试产拉及其他相关单位在试产过程中的职责。

2. 适用范围:所有研发二部的新产品、标准产品、大板单、变更验证等等,以及研发一部特殊结构的产品,需由试产组与试产拉完成试产。

3. 职责:3.1 设计人员:负责提出试产需求,提供参考样品与相关资料(工程资料、基数单、元件工艺资料、及生产注意事项等),安排提供未认可物料,及试产过程技术指导与问题解答,试产完成后,安排样品交实验科做可靠性及其他要求的例行实验。

3.2 试产组:3.2.1 依试产需求及物料状况拟定试产计划,并负责整个试产过程的统筹与安排,及对外试产事项的窗口。

3.2.2 完成试产的评估及试产问题的改善确认与汇报,负责试产完成后项目的移交。

3.2.3 负责召开试产前检讨与发布会,及召开试产后的问题检讨会。

3.2.4 负责对新产品试产中遇到的重大问题进行通报及召集紧急处理会议。

3.3 试产拉:负责安排领取各相关物料,并依试产计划及试产需求完成试产。

3.4 工程仓:负责为试产需求进行备料,跟进各物料的到料日期,将试产用物料按项目存放。

3.5 仓储科:负责按要求发放试产用物料(已有订单的新产品试产用物料依计划分配发放)。

3.6 采购:负责所有需求的无库存的物料的采购,并及时提供各物料的准备状况。

3.7 PPMC:负责对已有订单的新产品拟定试产计划,协助研发其他生产需求的计划拟定,并根据试产完成状况安排及协调生产上线的时间。

3.8 PE人员:负责试产治/夹具的申请及制做的协调,试产治/夹具使用状况的确认,试产过程问题的发现与提报及其他事项的支援。

3.9 IE人员:初步拟定生产工艺流程与工艺资料,初步评估生产工时与工效,试产过程问题的发现与提报及其他事项的支援,并负责完成新产品及指定产品的PFMEA。

开关电源的制作流程

开关电源的制作流程开关电源(Switch Mode Power Supply,SMPS)具有高效率、低功率、体积小、重量轻等显著优点,代表了稳压电源的发展方向,现已成为稳压电源的主流产品。

开关电源的设计与制作要求设计者具有丰富的实践经验,既要完成设计制作,又要懂得调试、测试与分析等。

本文章介绍开关电源组成及制作、调试所需的基本步骤和方法。

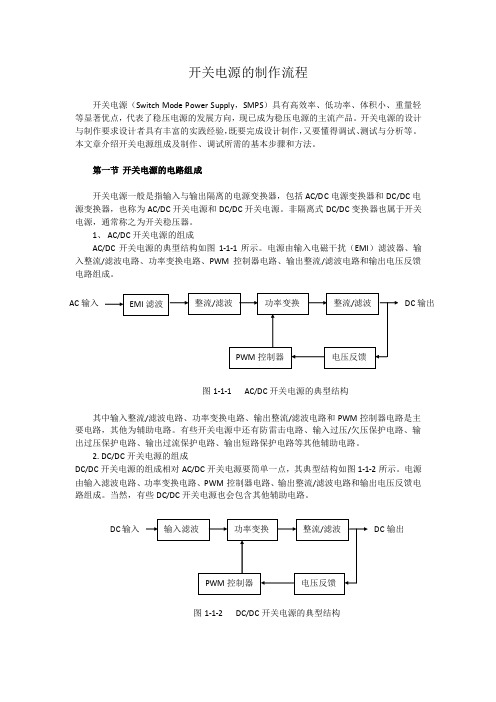

第一节开关电源的电路组成开关电源一般是指输入与输出隔离的电源变换器,包括AC/DC电源变换器和DC/DC电源变换器,也称为AC/DC开关电源和DC/DC开关电源。

非隔离式DC/DC变换器也属于开关电源,通常称之为开关稳压器。

1、AC/DC开关电源的组成AC/DC开关电源的典型结构如图1-1-1所示。

电源由输入电磁干扰(EMI)滤波器、输入整流/滤波电路、功率变换电路、PWM控制器电路、输出整流/滤波电路和输出电压反馈电路组成。

图1-1-1 AC/DC开关电源的典型结构其中输入整流/滤波电路、功率变换电路、输出整流/滤波电路和PWM控制器电路是主要电路,其他为辅助电路。

有些开关电源中还有防雷击电路、输入过压/欠压保护电路、输出过压保护电路、输出过流保护电路、输出短路保护电路等其他辅助电路。

2. DC/DC开关电源的组成DC/DC开关电源的组成相对AC/DC开关电源要简单一点,其典型结构如图1-1-2所示。

电源由输入滤波电路、功率变换电路、PWM控制器电路、输出整流/滤波电路和输出电压反馈电路组成。

当然,有些DC/DC开关电源也会包含其他辅助电路。

图1-1-2 DC/DC开关电源的典型结构第二节开关电源的制作流程开关电源的设计与制作要从主电路开始,其中功率变换电路是开关电源的核心。

功率变换电路的结构也称开关电源拓扑结构,该结构有多种类型。

拓扑结构也决定了与之配套的PWM控制器和输出整流/滤波电路。

下面介绍开关电源设计与制作一般流程。

1.解定电路结构(DC/DC变换器的结构)无论是AC/DC开关电源还是DC/DC开关电源,其核心都是DC/DC变换器。

单片机开关电源程序流程图概述

单片开关电源程序流程图概述1设计概述自从20世纪90年代以来,各种单片开关电源集成电路竞相问世,现已形成TOPSwitch、TOPSwitch Ⅱ、TOPSwitch FX、TOPSwitch GX、TinySwitch和TinySwitch II六大系列近百种型号。

它们具有高集成度、高性价比、最简外围电路、最佳性能指标等显著优点,现已成为国际上开发250W以下中、小功率开关电源、精密开关电源及电源模块的优选集成电路。

单片开关电源不仅在整机电路设计、高频变压器设计、反馈电路、保护电路和关键元器件的选择方面有许多独到之处,而且特别适合用计算机来完成整个开关电源的设计工作,这已成为国际电源领域的一项新技术。

由美国PI(PowerIntegrations)公司开发的PIExpert软件正是采用了这项技术。

但是,该软件没有作为商品对外出售,所赠送的光盘也对软件的安装使用次数以及运行时间进行了严格限制,软件的原代码更列为公司的最高机密。

此外,PIExpert软件亦存在某些不足之处,突出表现在每种系列产品各对应于一套专门的软件,并且只能对现有产品进行设计。

因此,也给用户使用带来一些不便之处。

为解决上述问题,促使这项新技术能够在国内迅速推广应用,我们在参考PIExpert的基础上,利用VisualBasic(以下简称VB)语言独立开发出通用性很强的KDPExpert专家系统,为开关电源设计人员提供了一套功能强大而又简便实用的设计软件。

该软件不仅适用于TOPSwitch、TOPSwitch Ⅱ、TOPSwitch FX和TOPSwitch GX系列,还为将来问世的新产品预留出足够的接口。

本讲座详细阐述利用计算机设计单片开关电源的新技术以及KDPExpert软件的设计思想,设计方法、界面风格和使用指南。

为了叙述方便,下面统一用TOPSwitch来表示TOPSwitch、TOPSwitch Ⅱ、TOPSwitch FX和TOPSwitch GX系列。

开关电源工艺流程

开关电源工艺流程开关电源是一种将交流电转换为直流电的装置,广泛应用于电子设备中。

其工艺流程包括绕线、焊接、组装和测试等环节。

下面将详细介绍开关电源的工艺流程。

首先,是绕线环节。

绕线是将铜线绕绕线骨架上,形成电感线圈。

这一环节需要经验丰富的工人进行操作。

操作时需要根据产品要求选择合适的规格和长度的铜线,然后将铜线通过机械装置,将其缠绕在骨架上,并保证每圈线之间的间距均匀,确保电感线圈的质量和性能。

接下来,是焊接环节。

焊接是将各个电子元件和电感线圈焊接在电路板上的过程。

首先需要根据产品设计图纸和电路布线图,将元件和线圈固定在电路板上,然后使用电子焊接设备将元件和电线与电路板焊接在一起。

焊接过程中需要注意温度、焊接时间和焊接点的强度,以确保焊接质量。

然后是组装环节。

组装是将焊接好的电路板和其他元件组装成完整的电源模块。

首先,需要选择合适的外壳和散热器,将电路板放入外壳内,并固定好。

然后,根据产品要求连接进线、出线和接地线。

最后,安装散热器和散热风扇,确保电源模块的散热性能良好。

最后,是测试环节。

测试是对组装好的开关电源进行功能性和性能的测试。

首先,需要进行输入电压和输出电压的测试,确保输出电压在规定范围内。

然后,进行电流和功率的测试,验证电源的负载能力和转换效率。

最后,进行温度和散热测试,确保电源运行时温度适中,不会过热。

总结起来,开关电源的工艺流程包括绕线、焊接、组装和测试等环节。

每个环节都需要严格按照工艺规程进行操作,以确保产品质量和性能。

只有经过严格的工艺流程,才能制造出品质优良的开关电源。

开关电源研发试产流程详解

1.目的:规范研发新产品、标准产品、大板单、变更验证等等需试产的产品的试产作业流程,有效地控制各试产过程,完成各产品移交批量生产前重大问题的挖掘,明确试产组、试产拉及其他相关单位在试产过程中的职责。

2.适用范围:所有研发二部的新产品、标准产品、大板单、变更验证等等,以及研发一部特殊结构的产品,需由试产组与试产拉完成试产。

3.职责:3.1 设计人员:负责提出试产需求,提供参考样品与相关资料(工程资料、基数单、元件工艺资料、及生产注意事项等),安排提供未认可物料,及试产过程技术指导与问题解答,试产完成后,安排样品交实验科做可靠性及其他要求的例行实验。

3.2 试产组:3.2.1 依试产需求及物料状况拟定试产计划,并负责整个试产过程的统筹与安排,及对外试产事项的窗口。

3.2.2 完成试产的评估及试产问题的改善确认与汇报,负责试产完成后项目的移交。

3.2.3 负责召开试产前检讨与发布会,及召开试产后的问题检讨会。

3.2.4 负责对新产品试产中遇到的重大问题进行通报及召集紧急处理会议。

3.3 试产拉:负责安排领取各相关物料,并依试产计划及试产需求完成试产。

3.4 工程仓:负责为试产需求进行备料,跟进各物料的到料日期,将试产用物料按项目存放。

3.5 仓储科:负责按要求发放试产用物料(已有订单的新产品试产用物料依计划分配发放)。

3.6 采购:负责所有需求的无库存的物料的采购,并及时提供各物料的准备状况。

3.7 PPMC:负责对已有订单的新产品拟定试产计划,协助研发其他生产需求的计划拟定,并根据试产完成状况安排及协调生产上线的时间。

3.8 PE人员:负责试产治/夹具的申请及制做的协调,试产治/夹具使用状况的确认,试产过程问题的发现与提报及其他事项的支援。

3.9 IE人员:初步拟定生产工艺流程与工艺资料,初步评估生产工时与工效,试产过程问题的发现与提报及其他事项的支援,并负责完成新产品及指定产品的PFMEA。

3.10 ME科:负责完成试产用治/夹具的制作与改良,协助PE/IE完成治/夹具的评估,并及时提供治/夹具的准备状况。

开关电源适配器的制作流程

开关电源适配器的制作流程1.设计与规划在制作开关电源适配器之前,首先需要进行设计与规划。

确定适配器的功率需求、输入电压范围、输出电压和电流等参数。

也要确认设计所需的材料和元件,并进行预估和计算。

2.选择元件根据设计需求,选择合适的电子元件。

主要包括变压器、整流桥、滤波电容、稳压电路、开关管和控制芯片等。

根据设计所需的功率和电压等参数选择合适的元件,并确保它们的品质和性能。

3.组装电路板根据电路设计图和元件的布局,组装电路板。

多层电路板通常会采用PCB设计软件来完成布线设计,并通过印刷加工技术制作电路板。

将元件焊接到电路板上,并采取有效的措施来防止组装时的操作错误。

4.清理和涂层在组装完成后,清理电路板,确保没有任何污垢或焊渣残留。

然后可以选择性地涂上保护涂层,以提高电路板的抗湿、抗腐蚀和抗尘能力,并增加绝缘性能。

5.调试电路完成组装和清理后,连接电源和监测设备,对电路进行调试。

确保适配器的输入和输出参数与设计要求一致。

通过检查各个元件和适配器的工作状态,进行必要的调整和修正。

6.安全测试和认证制作完成后,适配器需要进行安全测试和认证。

根据国家和地区的法规和标准,如CE、UL等认证,确保适配器符合相关的安全和电磁兼容性要求。

7.包装和标识适配器制作完成后,需要进行适当的包装和标识。

包装可以使用塑料袋、泡沫箱或纸箱等保护适配器,并附上使用说明书和相关标识。

8.销售和售后服务完成包装和标识后,产品可以投入市场销售。

提供售后服务,解答客户的问题,确保适配器的正常运行和有效使用。

制作开关电源适配器需要仔细规划和高度专业的技术要求。

以上是一个大致的制作流程,可以根据实际情况进行调整和修改。

开关电源工作原理解析及正反激电路图解

开关电源工作原理解析及正反激电路图解

本文将介绍开关电源的工作流程,开关电源正激电路、反激电路原理图及工作过程分析,希望能对您有所帮助。

开关电源就是用通过电路控制开关管进行高速的导通与截止,将直流电转化为高频率的交流电提供给变压器进行变压,从而产生所需要的一组或多组电压。

转为高频交流电的原因是高频交流在变压器变压电路中的效率要比

50HZ高很多.所以开关变压器可以做的很小,而且工作时不是很热,成本很低。

如果不将50HZ变为高频,那幺开关电源就没有意义。

开关电源的工作流程是:

电源→输入滤波器→全桥整流→直流滤波→开关管(振荡逆变)→开关变压器→输出整流与滤波。

交流电源输入经整流滤波成直流

通过高频PWM(脉冲宽度调制)信号控制开关管,将那个直流加到开关变压器初级上

开关变压器次级感应出高频电压,经整流滤波供给负载

输出部分通过一定的电路反馈给控制电路,控制PWM占空比,以达到稳定输出的目的

交流电源输入时一般要经过厄流圈一类的东西,过滤掉电网上的干扰,同时也过滤掉电源对电网的干扰;

在功率相同时,开关频率越高,开关变压器的体积就越小,但对开关管的要求就越高;

开关变压器的次级可以有多个绕组或一个绕组有多个抽头,以得到需要的输出;。

开关电源设计开发流程

开关电源设计开发流程Switching power supply design and development process 开关电源设计开发流程Developing a switching power supply involves a highly structured and meticulous process from conception to production. The process begins with defining the requirements and specifications of the power supply, followed by designing, prototyping, testing, and finally, mass production. This multifaceted process involves a variety of engineering disciplines and requires careful consideration of factors like efficiency, cost, size, and reliability. Starting from the initial idea to the final product, the development of a switching power supply is a complex and iterative journey, demanding a thorough understanding of electrical principles, components, and design methodologies. 如何设计和开发开关电源涉及一个高度结构化和细致的过程,从概念到生产。

这个过程始于定义电源的要求和规格,然后是设计、原型制作、测试,最后是大规模生产。

开关电源适配器的生产流程主要分为开发及量产

开关电源适配器的生产流程主要分为开发及量产开关电源适配器,也有叫充电器;是一个外置的电源转换装置,通常可以从交流电转换成直流电,同时可以将电压进行转变。

开关电源适配器每个人的生活息息相关。

因为每个人都需要用到的这个电子配件,如手机/平板充电器,或是家里宽带猫、路由器都需要用到开关电源适配器。

开关电源适配器生产流程:从开发到正式量产,分两个阶段。

一、开发过程:首先,根据使用需要,进行外观设计,确定好后。

开模具,生产外壳。

其次,根据性能要求,电子工程师开发电子线路部分,选择合适方案,设计电子原理图,并画出线路板(PCB)的图纸,交予线路板厂家制作PCB的样品。

接着,电子工程师制作手工样品,然后对样品进行性能测试,组装测试,老化测试等各种测试。

然后,样品测试ok后。

开发PCB生产模具。

进行小批量试产。

测试在生产过程会不会有些问题。

然后做相应的调整。

最后,将线路板(PCB)定稿,PCB若有变动,需重新开模具。

制作规格书、作业指导书、检验指导书等相应档案。

二、量产过程:1、贴片(SMT):物料准备齐,检验合格后,先把PCB通过SMT机器进行贴片工序;2、插件(DIP):贴好片的PCB,在插件拉上,进行插件工序。

DIP会细分有:插件、压件、浸锡、切电子脚等工序;.3、后焊(补焊):在插件拉上,浸完锡后的电路板,有的电子元器件还没有上好锡,这时候就需要后焊来解决。

后焊拉工序细分为:过波峰焊:通过机器再次焊好插件拉上,浸锡时没有上好锡的电子料;看板补焊:通常一块PCB分区域,多人进行人工看板,没有上好锡的,手工再补好,有电子元件器少件、没插好的,也要标记出;补换电子料:电子料插反,少件的纠正工序;QC测试1:通过制作配套测试工具。

将裸板进行测试,测试OK的,给到下一道工序,测试没通过的,则给修理工进行修理;4、组装:这道工序最多复杂,也是最考验生产工艺水平的一道工序。

a.焊线:把DC线,焊到裸板上。

把AC线焊到外壳的下壳金属件上。

电源开发流程

电源开发流程在进行电源开发流程之前,首先需要明确电源的定义和作用。

电源是指将一种形式的能量转换为另一种形式的设备,用于为电子设备提供稳定的电能。

在电子设备中,电源的作用至关重要,它直接影响着设备的性能和稳定性。

因此,电源的开发流程显得尤为重要。

第一步,需求分析。

电源的开发流程首先需要进行需求分析。

在需求分析阶段,需要明确电源的工作环境、工作条件、输出电压、输出电流等参数。

同时,还需要考虑电源的可靠性、效率、成本等因素。

只有明确了电源的需求,才能够有针对性地进行后续的设计和开发工作。

第二步,方案设计。

在明确了电源的需求之后,接下来就是进行电源方案设计。

在设计阶段,需要根据需求分析的结果,选择合适的拓扑结构、器件和控制策略。

同时,还需要进行电路图设计、原理图绘制等工作。

在设计过程中,需要充分考虑电源的稳定性、可靠性和成本等因素,确保设计方案符合实际需求。

第三步,原型制作。

一旦设计方案确定后,就需要进行原型制作。

在原型制作阶段,需要进行电路板的布局设计、元器件的选型和采购、电路板的制作和组装等工作。

同时,还需要进行电源的调试和测试,确保原型的性能和稳定性符合设计要求。

第四步,性能测试。

在原型制作完成后,就需要进行电源的性能测试。

在性能测试阶段,需要对电源的输出电压、输出电流、效率、稳定性等参数进行测试和评估。

通过性能测试,可以全面了解电源的实际性能表现,为后续的改进和优化提供参考。

第五步,优化改进。

在进行了性能测试之后,根据测试结果,需要对电源进行优化改进。

在优化改进阶段,可能需要对电路结构进行调整、选用更优质的器件、优化控制策略等。

通过不断地优化改进,可以提高电源的性能和稳定性,满足实际需求。

第六步,批量生产。

最后一步是进行电源的批量生产。

在批量生产阶段,需要进行生产工艺的优化、质量控制的加强、成本的控制等工作。

通过批量生产,可以保证电源的稳定供应,满足市场需求。

总结。

电源的开发流程是一个系统工程,需要在需求分析、方案设计、原型制作、性能测试、优化改进和批量生产等方面进行全面的考虑和实施。

开关电源的工作原理及工作流程

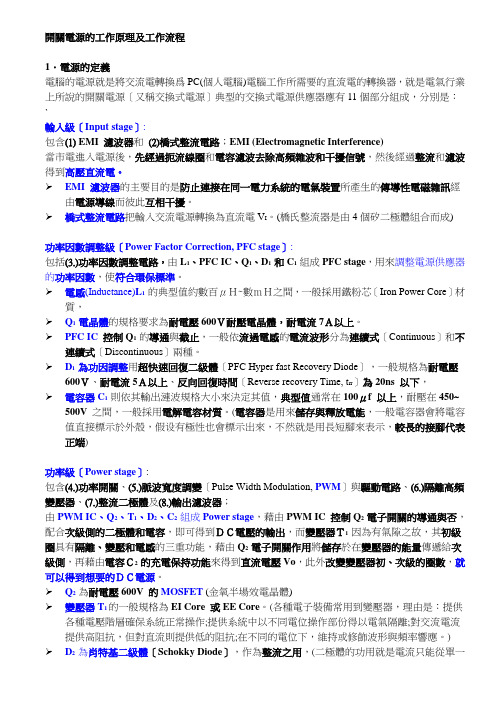

開關電源的工作原理及工作流程1.電源的定義電腦的電源就是將交流電轉換爲PC(個人電腦)電腦工作所需要的直流電的轉換器,就是電氣行業上所說的開關電源〔又稱交換式電源〕典型的交換式電源供應器應有11個部分組成,分別是:`輸入級〔Input stage〕:包含(1) EMI 濾波器和(2)橋式整流電路;EMI (Electromagnetic Interference)當市電進入電源後,先經過扼流線圈和電容濾波去除高頻雜波和干擾信號,然後經過整流和濾波得到高壓直流電。

➢EMI 濾波器的主要目的是防止連接在同一電力系統的電氣裝置所產生的傳導性電磁雜訊經由電源導線而彼此互相干擾。

➢橋式整流電路把輸入交流電源轉換為直流電V I。

(橋氏整流器是由4個矽二極體組合而成)功率因數調整級〔Power Factor Correction, PFC stage〕:包括(3.)功率因數調整電路,由L1、PFC IC、Q1、D1 和C1組成PFC stage,用來調整電源供應器的功率因數,使符合環保標準。

➢電感(Inductance)L1的典型值約數百μH∼數mH之間,一般採用鐵粉芯〔Iron Power Core〕材質,➢Q1 電晶體的規格要求為耐電壓600V耐壓電晶體,耐電流7A以上。

➢PFC IC控制Q1的導通與截止,一般依流過電感的電流波形分為連續式〔Continuous〕和不連續式〔Discontinuous〕兩種。

➢D1 為功因調整用超快速回復二級體〔PFC Hyper fast Recovery Diode〕,一般規格為耐電壓600V、耐電流5A以上、反向回復時間〔Reverse recovery Time, t rr〕為20ns以下,➢電容器C1則依其輸出漣波規格大小來決定其值,典型值通常在100μf 以上,耐壓在450∼500V 之間,一般採用電解電容材質。

(電容器是用來儲存與釋放電能,一般電容器會將電容值直接標示於外殼,假设有極性也會標示出來,不然就是用長短腳來表示,較長的接腳代表正端)功率級〔Power stage〕:包含(4.)功率開關、(5.)脈波寬度調變〔Pulse Width Modulation, PWM〕與驅動電路、(6.)隔離高頻變壓器、(7.)整流二極體及(8.)輸出濾波器;由PWM IC、Q2、T1、D2、C2組成Power stage,藉由PWM IC 控制Q2 電子開關的導通與否,配合次級側的二極體和電容,即可得到DC電壓的輸出,而變壓器T1 因為有氣隙之故,其初級圈具有隔離、變壓和電感的三重功能,藉由Q2 電子開關作用將儲存於在變壓器的能量傳遞給次級側,再藉由電容C2 的充電保持功能來得到直流電壓Vo,此外改變變壓器初、次級的圈數,就可以得到想要的DC電源。

开关电源生产工艺流程

开关电源生产工艺流程1.原材料获取:开关电源的主要原材料包括金属外壳、电路板、电子元器件等。

原材料的获取可以通过自主生产、采购或者合作供应商等方式获得,同时要确保原材料的质量和供应的稳定性。

2.元器件选择:在开关电源设计之前,需要选择合适的元器件来满足设计需求,如变压器、整流桥、滤波电容、稳压器等。

元器件的选择应根据质量、性能、供货周期和价格等因素进行综合考虑。

3.电路设计:电路设计是开关电源生产的关键环节,需要根据产品的功率、输入输出电压等要求,选择合适的拓扑结构和工作方式。

设计中还需要考虑过流、过压、过温等保护电路的设计。

4.电路板制作:电路板的制作通常采用印刷电路板(PCB)的方式。

首先将电路设计图转化为PCB设计图,然后通过包括铜箔刨平、图形膨胀、化学腐蚀、印刷、钻孔、镀铜等工艺,制作出电路板。

5.元件安装:通过贴片或波峰焊等方式,将元器件安装到电路板上。

贴片工艺适用于小型元器件的安装,而波峰焊适用于较大、耐热的元器件。

6.组装调试:将安装好元器件的电路板放入外壳中,并与外部连接器进行连接。

组装完成后,需要对电源进行调试,确认其工作状态正常。

7.质量检验:对组装好的开关电源进行电性能、外观质量等方面的检验。

包括输入输出电压、输出电流、开关频率、效率等的测试,并进行可靠性验证和寿命测试。

8.包装:在质量检验合格后,对开关电源产品进行包装和打包,包括塑料薄膜封装、内外箱包装等。

在包装中要注意保护和标识产品,确保产品在运输和存储过程中不受损坏。

以上就是开关电源生产工艺流程的主要环节。

在每个环节中,应严格按照工艺规程和要求进行操作,确保产品的质量和性能符合设计要求。

同时还要加强质量管理,建立并执行质量控制体系,确保产品质量稳定与可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开关电源开发流程1 目的希望以簡短的篇幅,將公司目前設計的流程做介紹,若有介紹不當之處,請不吝指教.2 設計步驟:2.1 繪線路圖、PCB Layout.2.2 變壓器計算.2.3 零件選用.2.4 設計驗證.3 設計流程介紹(以DA-14B33為例):3.1 線路圖、PCB Layout請參考資識庫中說明.3.2 變壓器計算:變壓器是整個電源供應器的重要核心,所以變壓器的計算及驗証是很重要的,以下即就DA-14B33變壓器做介紹.3.2.1 決定變壓器的材質及尺寸:依據變壓器計算公式B(max) = 鐵心飽合的磁通密度(Gauss)Lp = 一次側電感值(uH)Ip = 一次側峰值電流(A)Np = 一次側(主線圈)圈數Ae = 鐵心截面積(cm2)B(max) 依鐵心的材質及本身的溫度來決定,以TDK Ferrite Core PC40為例,100℃時的B(max)為3900 Gauss,設計時應考慮零件誤差,所以一般取3000~3500 Gauss之間,若所設計的power為Adapter(有外殼)則應取3000Gauss左右,以避免鐵心因高溫而飽合,一般而言鐵心的尺寸越大,Ae越高,所以可以做較大瓦數的Power。

3.2.2 決定一次側濾波電容:濾波電容的決定,可以決定電容器上的Vin(min),濾波電容越大,Vin(win)越高,可以做較大瓦數的Power,但相對價格亦較高。

3.2.3 決定變壓器線徑及線數:當變壓器決定後,變壓器的Bobbin即可決定,依據Bobbin的槽寬,可決定變壓器的線徑及線數,亦可計算出線徑的電流密度,電流密度一般以6A/mm2為參考,電流密度對變壓器的設計而言,只能當做參考值,最終應以溫昇記錄為準。

3.2.4 決定Duty cycle (工作週期):由以下公式可決定Duty cycle ,Duty cycle的設計一般以50%為基準,Dutycycle若超過50%易導致振盪的發生。

NS = 二次側圈數NP = 一次側圈數V o = 輸出電壓VD= 二極體順向電壓Vin(min) = 濾波電容上的谷點電壓D = 工作週期(Duty cycle)3.2.5 決定Ip值:Ip = 一次側峰值電流Iav = 一次側平均電流Pout = 輸出瓦數效率PWM震盪頻率3.2.6 決定輔助電源的圈數:依據變壓器的圈比關係,可決定輔助電源的圈數及電壓。

3.2.7 決定MOSFET及二次側二極體的Stress(應力):依據變壓器的圈比關係,可以初步計算出變壓器的應力(Stress)是否符合選用零件的規格,計算時以輸入電壓264V(電容器上為380V)為基準。

3.2.8 其它:若輸出電壓為5V以下,且必須使用TL431而非TL432時,須考慮多一組繞組提供Photo coupler及TL431使用。

3.2.9 將所得資料代入公式中,如此可得出B(max),若B(max)值太高或太低則參數必須重新調整。

3.2.10 DA-14B33變壓器計算:輸出瓦數13.2W(3.3V/4A),Core = EI-28,可繞面積(槽寬)=10mm,MarginTape = 2.8mm(每邊),剩餘可繞面積=4.4mm.假設fT = 45 KHz ,Vin(min)=90V,=0.7,P.F.=0.5(cosθ),Lp=1600 Uh計算式:變壓器材質及尺寸:由以上假設可知材質為PC-40,尺寸=EI-28,Ae=0.86cm2,可繞面積(槽寬)=10mm,因Margin Tape使用2.8mm,所以剩餘可繞面積為4.4mm.假設濾波電容使用47uF/400V,Vin(min)暫定90V。

決定變壓器的線徑及線數:假設NP使用0.32ψ的線電流密度=可繞圈數=假設Secondary使用0.35ψ的線電流密度=假設使用4P,則電流密度=可繞圈數=決定Duty cycle:假設Np=44T,Ns=2T,VD=0.5(使用schottky Diode)決定Ip值:決定輔助電源的圈數:假設輔助電源=12VNA1=6.3圈假設使用0.23ψ的線可繞圈數=若NA1=6Tx2P,則輔助電源=11.4V決定MOSFET及二次側二極體的Stress(應力):MOSFET(Q1) =最高輸入電壓(380V)+ ==463.6VDiode(D5)=輸出電壓(V o)+ x最高輸入電壓(380V)==20.57VDiode(D4)== =41.4V其它:因為輸出為3.3V,而TL431的Vref值為2.5V,若再加上photo coupler上的壓降約1.2V,將使得輸出電壓無法推動Photo coupler及TL431,所以必須另外增加一組線圈提供迴授路徑所需的電壓。

假設NA2 = 4T使用0.35ψ線,則可繞圈數= ,所以可將NA2定為4Tx2P變壓器的接線圖:3.3 零件選用:零件位置(標註)請參考線路圖: (DA-14B33 Schematic)3.3.1 FS1:由變壓器計算得到Iin值,以此Iin值(0.42A)可知使用公司共用料2A/250V,設計時亦須考慮Pin(max)時的Iin是否會超過保險絲的額定值。

3.3.2 TR1(熱敏電阻):電源啟動的瞬間,由於C1(一次側濾波電容)短路,導致Iin電流很大,雖然時間很短暫,但亦可能對Power產生傷害,所以必須在濾波電容之前加裝一個熱敏電阻,以限制開機瞬間Iin在Spec之內(115V/30A,230V/60A),但因熱敏電阻亦會消耗功率,所以不可放太大的阻值(否則會影響效率),一般使用SCK053(3A/5Ω),若C1電容使用較大的值,則必須考慮將熱敏電阻的阻值變大(一般使用在大瓦數的Power上)。

3.3.3 VDR1(突波吸收器):當雷極發生時,可能會損壞零件,進而影響Power的正常動作,所以必須在靠AC輸入端(Fuse之後),加上突波吸收器來保護Power(一般常用07D471K),但若有價格上的考量,可先忽略不裝。

3.3.4 CY1,CY2(Y-Cap):Y-Cap一般可分為Y1及Y2電容,若AC Input有FG(3 Pin)一般使用Y2- Cap ,AC Input若為2Pin(只有L,N)一般使用Y1-Cap,Y1與Y2的差異,除了價格外(Y1較昂貴),絕緣等級及耐壓亦不同(Y1稱為雙重絕緣,絕緣耐壓約為Y2的兩倍,且在電容的本體上會有“回”符號或註明Y1),此電路因為有FG所以使用Y2-Cap,Y-Cap會影響EMI特性,一般而言越大越好,但須考慮漏電及價格問題,漏電(LeakageCurrent )必須符合安規須求(3Pin公司標準為750uA max)。

3.3.5 CX1(X-Cap)、RX1:X-Cap為防制EMI零件,EMI可分為Conduction及Radiation兩部分,Conduction規範一般可分為: FCC Part 15J Class B 、CISPR 22(EN55022)Class B 兩種,FCC測試頻率在450K~30MHz,CISPR 22測試頻率在150K~30MHz,Conduction可在廠內以頻譜分析儀驗證,Radiation 則必須到實驗室驗證,X-Cap 一般對低頻段(150K ~ 數M之間)的EMI防制有效,一般而言X-Cap愈大,EMI防制效果愈好(但價格愈高),若X-Cap在0.22uf以上(包含0.22uf),安規規定必須要有洩放電阻(RX1,一般為1.2MΩ1/4W)。

3.3.6 LF1(Common Choke):EMI防制零件,主要影響Conduction 的中、低頻段,設計時必須同時考慮EMI特性及溫昇,以同樣尺寸的Common Choke而言,線圈數愈多(相對的線徑愈細),EMI防制效果愈好,但溫昇可能較高。

3.3.7 BD1(整流二極體):將AC電源以全波整流的方式轉換為DC,由變壓器所計算出的Iin值,可知只要使用1A/600V的整流二極體,因為是全波整流所以耐壓只要600V即可。

3.3.8 C1(濾波電容):由C1的大小(電容值)可決定變壓器計算中的Vin(min)值,電容量愈大,Vin(min)愈高但價格亦愈高,此部分可在電路中實際驗證Vin(min)是否正確,若AC Input 範圍在90V~132V (Vc1 電壓最高約190V),可使用耐壓200V的電容;若AC Input 範圍在90V~264V(或180V~264V),因Vc1電壓最高約380V,所以必須使用耐壓400V的電容。

3.3.9 D2(輔助電源二極體):整流二極體,一般常用FR105(1A/600V)或BYT42M(1A/1000V),兩者主要差異:1. 耐壓不同(在此處使用差異無所謂)2. VF不同(FR105=1.2V,BYT42M=1.4V)3.3.10 R10(輔助電源電阻):主要用於調整PWM IC的VCC電壓,以目前使用的3843而言,設計時VCC必須大於8.4V(Min. Load時),但為考慮輸出短路的情況,VCC電壓不可設計的太高,以免當輸出短路時不保護(或輸入瓦數過大)。

3.3.11 C7(濾波電容):輔助電源的濾波電容,提供PWM IC較穩定的直流電壓,一般使用100uf/25V 電容。

3.3.12 Z1(Zener 二極體):當回授失效時的保護電路,回授失效時輸出電壓衝高,輔助電源電壓相對提高,此時若沒有保護電路,可能會造成零件損壞,若在3843 VCC與3843 Pin3腳之間加一個Zener Diode,當回授失效時Zener Diode會崩潰,使得Pin3腳提前到達1V,以此可限制輸出電壓,達到保護零件的目的.Z1值的大小取決於輔助電源的高低,Z1的決定亦須考慮是否超過Q1的VGS耐壓值,原則上使用公司的現有料(一般使用1/2W即可).3.3.13 R2(啟動電阻):提供3843第一次啟動的路徑,第一次啟動時透過R2對C7充電,以提供3843 VCC所需的電壓,R2阻值較大時,turn on的時間較長,但短路時Pin瓦數較小,R2阻值較小時,turn on的時間較短,短路時Pin瓦數較大,一般使用220KΩ/2W M.O。

.3.3.14 R4 (Line Compensation):高、低壓補償用,使3843 Pin3腳在90V/47Hz及264V/63Hz接近一致(一般使用750KΩ~1.5MΩ1/4W之間)。

3.3.15 R3,C6,D1 (Snubber):此三個零件組成Snubber,調整Snubber的目的:1.當Q1 off瞬間會有Spike產生,調整Snubber可以確保Spike不會超過Q1的耐壓值,2.調整Snubber可改善EMI.一般而言,D1使用1N4007(1A/1000V)EMI特性會較好.R3使用2W M.O.電阻,C6的耐壓值以兩端實際壓差為準(一般使用耐壓500V的陶質電容)。