第15章滑动轴承详细版

合集下载

第15章滑动轴承

2.特点: →润滑效果好,具冷却、清洗作用。 供油、 密封麻烦。

三. 润滑脂:

3.润滑方法 4.牛顿粘性定律

3.润滑方法:→┌间歇润滑:油孔、油杯 └连续润滑:油杯、油环、飞溅、压力

4.牛顿粘性定律 -润滑油作层流流动时, 各油层间 的剪应力与速度梯度成正比。

→沿 y 坐标各油层速度呈线性分布→剪切流。

流量相等→

油膜无承载能力

2. 两板相互倾斜: 图 15-16 c.

当两 楔形间隙 板 相对运动(由大→小) 间 连续流体

→带入油量>带出油量→间隙 内油压↑→油膜具承载力→流体 由中向两端流动→压力流。

∴各流 层流动

←

剪切流 压力流

剪-线性分布

压-由中流向进出口

进口流速→凹形

→压力油膜→起始于入口处,→ 出口流速→凸形 终止于最小油膜厚度处。 压力最大处→线性

向心滑动轴承形成动压润滑的过程。

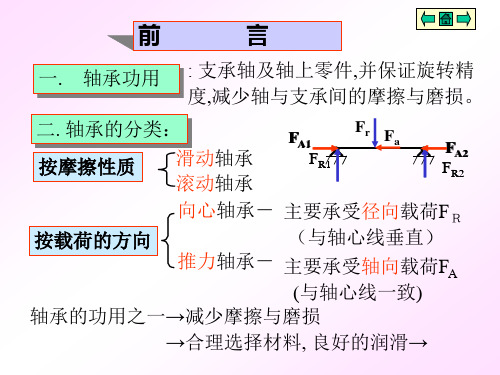

1. 轴承功用 ;轴承的分类(摩擦性质, 载荷方向) 2.摩擦状态分类 ; 滑动轴承(按润滑方式)的分类

3.对轴瓦结构的要求:

剖分式轴瓦的剖分面 (⊥载荷) 润滑油供应(输送, 分布) →应开油孔、油沟

4.滑动轴承的材料

润滑油应由非承载区引入

轴承合金 (白合金、巴氏合金)

(二)设计计算:

(二)设计计算: →维持边界油膜不遭破裂

一.向心轴承: P.245

1.轴承压强(p)验算→ 油不被过大压力挤出→不产生

p FR p

Bd

Mpa (15-3)

过大磨损

2.验算pv值→ 限制温升→防止油膜破裂→防止胶合

pV FR dn pV Mpa·m/S (15-4)

Bd 1000 60

③油沟形式→

15滑动轴承全解

1. 润滑油

2).所用润滑脂的滴点,一般应较轴承的工作温度高约20~30℃,以免工作时润滑脂过多地流失。

3).在有水淋或潮湿的环境下,应选择防水性能强的钙基或铝基润滑脂。在温度较高处应选用钠基或复合钙基润滑脂。

§15-4 润滑剂和润滑装置

3、固体润滑剂及其选择

◆ 特点:可在滑动表面形成固体膜。

◆ 适用场合:有特殊要求的场合,如环境清洁要求处、真空中 或高温中。

◆ 常用类型:二硫化钼,碳―石墨,聚四氟乙烯等。

◆ 使用方法:涂敷、粘结或烧结在轴瓦表面;制成复合材料, 依靠材料自身的润滑性能形成润滑膜。

二、润滑装置

1. 油杯

针阀式油杯

旋盖式油杯(脂用)

转速高、压力小时,油的粘度应低一些;反之,粘度应高一些。

年高温时,粘度应高一些;低温时,粘度可低一些。

§15-4 润滑剂和润滑装置

2、润滑脂

◆ 特 点:无流动性,可在滑动表面形成一层薄膜。

◆ 适用场合 :要求不高、难以经常供油,或者低速重载以及作摆动运动的轴承中。

◆ 选择原则: 1).当压力高和滑动速度低时,选择针入度小一些的品种;反之,选择针入度大一些的品种。

材料及其代号

铸锡锑轴承合金 ZSnSb11Cu6

铸铅锑轴承合金 ZPbSb16Sn16Cu2

铸锡青铜 ZCuSn10P1

铸锡青铜 ZCuSn5Pb5Zn5

铸铝青铜 ZCuAl10Fe3

[p] Mpa

[pv] Mpa.m/s

平稳 冲击

25 20

20 15

HBS 金属型 砂型

最高工作温度℃

轴径硬度

150HBS

⑵由于液体动力润滑滑动轴承在起动和停车时处于不 完全液体润滑状态,所以,设计时也要进行p≤[p]、 pv≤[pv]的计算。

2).所用润滑脂的滴点,一般应较轴承的工作温度高约20~30℃,以免工作时润滑脂过多地流失。

3).在有水淋或潮湿的环境下,应选择防水性能强的钙基或铝基润滑脂。在温度较高处应选用钠基或复合钙基润滑脂。

§15-4 润滑剂和润滑装置

3、固体润滑剂及其选择

◆ 特点:可在滑动表面形成固体膜。

◆ 适用场合:有特殊要求的场合,如环境清洁要求处、真空中 或高温中。

◆ 常用类型:二硫化钼,碳―石墨,聚四氟乙烯等。

◆ 使用方法:涂敷、粘结或烧结在轴瓦表面;制成复合材料, 依靠材料自身的润滑性能形成润滑膜。

二、润滑装置

1. 油杯

针阀式油杯

旋盖式油杯(脂用)

转速高、压力小时,油的粘度应低一些;反之,粘度应高一些。

年高温时,粘度应高一些;低温时,粘度可低一些。

§15-4 润滑剂和润滑装置

2、润滑脂

◆ 特 点:无流动性,可在滑动表面形成一层薄膜。

◆ 适用场合 :要求不高、难以经常供油,或者低速重载以及作摆动运动的轴承中。

◆ 选择原则: 1).当压力高和滑动速度低时,选择针入度小一些的品种;反之,选择针入度大一些的品种。

材料及其代号

铸锡锑轴承合金 ZSnSb11Cu6

铸铅锑轴承合金 ZPbSb16Sn16Cu2

铸锡青铜 ZCuSn10P1

铸锡青铜 ZCuSn5Pb5Zn5

铸铝青铜 ZCuAl10Fe3

[p] Mpa

[pv] Mpa.m/s

平稳 冲击

25 20

20 15

HBS 金属型 砂型

最高工作温度℃

轴径硬度

150HBS

⑵由于液体动力润滑滑动轴承在起动和停车时处于不 完全液体润滑状态,所以,设计时也要进行p≤[p]、 pv≤[pv]的计算。

最新机械设计基础-第15章滑动轴承.教学讲义ppt课件

一般为6~12。

固定式

---倾角固定,顶部预留平台,

用来承受停 车后的载荷。

类型 可倾式 ---倾角随载荷、转速自行 调整,性能好。

F

宁夏大学专用

设计:潘存云

F

设计:潘存云

巴氏合金

绕此边线自 行倾斜

作者: 潘存云教授

§15-3 轴瓦及轴承衬材料

材料要求: 1)摩擦系数小;

轴承衬

2)导热性好,热膨胀系数小;

3)耐磨、耐腐蚀、抗胶合能力强;

4)有足够的机械强度和塑性。

能同时满足这些要求的材料是难找的,但应根据具体情况主要的使用要求。

工程上常用浇铸或压合的方法将两种不 同的金属组合在一起,性能上取长补短。

一、轴承合金(白合金、巴氏合金)

1)锡锑轴承合金

优点: f 小,抗胶合性能好、对油的吸附性强、耐腐 蚀性好、容易跑合、是优良的轴承材料,常用于高速、 重载的轴承。

可使用较长时间。

橡胶轴承:具有较大的弹性,能减轻振动使运转平 稳,可用水润滑。常用于潜水泵、沙石清洗机、钻 机等有泥沙的场合。

塑料轴承:具有摩擦系数低、可塑性、跑合性良好、 耐磨、耐腐蚀、可用水、油及化学溶液等润滑的优点。

缺点:导热性差、膨胀系数大、容易变形。为改善此 缺陷,可作为轴承衬粘复在金属轴瓦上使用。

铸铁轴瓦上。 锡青铜 →中速重载

铅青铜 →中速中载

宁夏大学专用

铝青铜 →低速重载

作者: 潘存云教授

3)具有特殊性能的轴承材料

含油轴承: 用粉末冶金法制作的轴承,具有多孔组 织,可存储润滑油。可用于加油不方便的场合。

运转时轴瓦温度升高,由于油的膨胀

铸铁:用于不重要、低速轻载轴承。系 面数起比到金润滑属作大用,。油含自油动轴进承入加摩一擦次表油,

第十五章 滑动轴承PPT课件

1. 金属材料 •轴承合金 •铜合金 •铝基轴承合金

•铸铁

2. 多孔质金属材料 多孔质金属材料由铜、铁、石墨等粉末压制、烧

结而成。 具有多孔结构,在使用前先把轴瓦在热油中浸渍

数小时,使孔隙内充满润滑油,因此这种材料的轴承 常称为含油轴承。

3. 非金属材料 用于轴承的非金属材料有塑料、橡胶、碳-石墨

二、液体动压径向滑动轴承的承载量系数

承载量系数

C 3 B/2 2

p

B/2 1

1

1cos coLeabharlann sos30dcosadC12z2dz

B

有限宽轴承油膜的总承载能力

Bd

F

2

Cp

承载量系数为由一组有量纲数组成的无量纲数!

Cp

F2 Bd

F2 2vB

承载量系数 C p 与偏心率 和宽径比 B / d 的关系曲线

得积分常数为

C1

h

2

p x

v h

C2 v

uvhh yyh 2 y p x

两相对运动平板间油膜中的速度分布和压力分布

2. 求润滑油流量 (取单位宽度)

q hudyvhh3 p

0

2 12 x

设在p=pmax处,油膜厚度为h0,即:

p x0时 ,hh0,此q处 v20h,

3. 导出一维雷诺方程 (各截面流量相等)

分类方式

类型及特点

按

➢液体动压轴承(以一定的相对

滑 动 表

液体润滑轴承 运动速度将润滑油带入两摩擦 (轴颈和轴瓦表面 表面间收敛间隙,形成动压油

面

间无微凸体接触) 膜把两摩擦表面分开)

间 润 滑

➢液体静压轴承(用足以平衡外 载的压力将润滑油输入两滑动

第15章 滑动轴承

【解】 B 1.5d 1.5100 150mm

v dn 100 500 2.62m/s [v]

601000 601000

p F1 [ p] Bd

F1 [ p]dB 15100150 225000N

pv F2 v [ pv] Bd

F2 [ pv]dB/ v 15100150/ 2.62 85878N

轴承座

宽径比:轴瓦宽度B与轴颈直径d之比,B/d,是向心滑动轴承的重 要参数之一。 对于液体摩擦滑动轴承,常取B/d = 0.5 ~ 1; 对于非液体摩擦滑动轴承,常取B/d = 0.8 ~ 1.5。

二、止推滑动轴承 承受轴向载荷,利用轴的端面或在轴的中段做出凸肩承载。

固定式

可倾式

轴环承载

§15-3 轴瓦结构及轴承衬材料

1. 干摩擦 两摩擦表面间无任何润滑剂或保护膜时, 固体表面间直接接触。摩擦功损耗大,磨 损严重,温升高,使轴与轴瓦产生胶合。 滑动轴承中不允许出现干摩擦。

2. 边界摩擦 两摩擦表面间有润滑油,形成极薄的边界 油膜,不足以将两表面分隔开,相互运动 时,微观高峰部分仍将互相搓削。与干摩 擦相比,边界摩擦功耗、磨损减少。

也可以看作两板间的液体逐层发生了错动,层与层间存在着

液体内部的摩擦切应力。

由实验可得以下关系:

xA

移动 v

u

du 牛顿液体

dy 流动定律

—液体的动力黏度,

简称黏度,

B

y 静止v =0

量纲:力 时间 /长度2,Ns / m2 (Pas)

两板之间液体 逐层发生错动

运动黏度, = /

—液体密度

➢ 用作轴瓦材料的青铜,主要有锡青铜(中速重载)、铅 青铜(中速中载)和铝青铜(低速重载)。

第15章滑动轴承48学时PPT课件

静止 来自爬升 →将轴起抬转速继续升高

→质心左移 →稳定运转达到工作转速 e ----偏心距

∑ Fy =F ∑ Fx = 0

F

设计:潘存云

e

设计:潘存云

∑ Fy =F ∑ Fx ≠ 0

.

13

§15-7 液体动压多油楔轴承简介

将轴瓦内孔做成特殊形状,以产生多个动压油膜,提

高轴承的工作稳定性和旋转精度。

摩擦和磨损极轻,f ≈ 0.001. ~ 0.01

vv

设计:潘存云

v

设计:潘存云

v

设计:潘存云

3

在一般机器中,处于以上三种情况的混合状态。

边界摩擦 f

混合摩擦 液体摩擦

o ηn/p

摩擦特性曲线

称无量纲参数ηn/p为轴承特性数。 η-动力粘度,p-压强 ,n-每秒转数

.

4

§15-2 滑动轴承的结构型式

45˚

设计:潘存云

宽径比B/d----轴瓦宽度与轴径直径之比。重要参数

液体润滑摩擦的滑动轴承: B/d=0.5~1

非液体润滑摩擦的滑动轴承. : B/d=0.8~1.5

7

二、 推力滑动轴承

作用:用来承受轴向载荷 结构特点: 在轴的端面、轴肩或安装圆盘做成止推面。

在止推环形面上,分布有若干有楔角的扇形快。其数量

一般为6~12。

固定式

---倾角固定,顶部预留平台,

用来承受停 车后的载荷。

类型 可倾式 ---倾角随载荷、转速自行 调整,性能好。

设计:潘存云

巴氏合金

F

F

设计:潘存云

绕此边线自

.

行倾斜8

§15-3 轴瓦及轴承衬材料

材料要求: 1)摩擦系数小;

→质心左移 →稳定运转达到工作转速 e ----偏心距

∑ Fy =F ∑ Fx = 0

F

设计:潘存云

e

设计:潘存云

∑ Fy =F ∑ Fx ≠ 0

.

13

§15-7 液体动压多油楔轴承简介

将轴瓦内孔做成特殊形状,以产生多个动压油膜,提

高轴承的工作稳定性和旋转精度。

摩擦和磨损极轻,f ≈ 0.001. ~ 0.01

vv

设计:潘存云

v

设计:潘存云

v

设计:潘存云

3

在一般机器中,处于以上三种情况的混合状态。

边界摩擦 f

混合摩擦 液体摩擦

o ηn/p

摩擦特性曲线

称无量纲参数ηn/p为轴承特性数。 η-动力粘度,p-压强 ,n-每秒转数

.

4

§15-2 滑动轴承的结构型式

45˚

设计:潘存云

宽径比B/d----轴瓦宽度与轴径直径之比。重要参数

液体润滑摩擦的滑动轴承: B/d=0.5~1

非液体润滑摩擦的滑动轴承. : B/d=0.8~1.5

7

二、 推力滑动轴承

作用:用来承受轴向载荷 结构特点: 在轴的端面、轴肩或安装圆盘做成止推面。

在止推环形面上,分布有若干有楔角的扇形快。其数量

一般为6~12。

固定式

---倾角固定,顶部预留平台,

用来承受停 车后的载荷。

类型 可倾式 ---倾角随载荷、转速自行 调整,性能好。

设计:潘存云

巴氏合金

F

F

设计:潘存云

绕此边线自

.

行倾斜8

§15-3 轴瓦及轴承衬材料

材料要求: 1)摩擦系数小;

ch15滑动轴承讲解

工程上常用浇铸或压合的方法将两种不同的金属组合在一起,

性能上取长补短。

(二)常用轴承材料

能同时满足这些要求的材料是难找的,但 应根据具体情况主要的使用要求。

轴承合金

轴承衬

铜合金

滑 金属材料 动

铝基轴承合金 铸铁

轴

多孔质金属材料

承 材

工程塑料

料 非金属材料 碳—石墨

橡胶

木材

1) 轴承合金(白合金、巴氏合金)

第15章 滑动轴承

主要内容

§15-1 概述 §15-2 滑动轴承的结构形式 §15-3 轴瓦结构和轴承材料 §15-4 非液体摩擦滑动轴承的设计计算 §15-5 液体润滑轴承的工作原理 §15-6 其它形式滑动轴承简介

基本要求

了解滑动轴承的工作原理、特点和应用场合; 对滑动轴承的典型结构、轴瓦材料及其选用原则 有一较全面的认识; 掌握不完全液体润滑滑动轴承的失效形式及设计 计算; 掌握液体动压润滑的形成机理、必备条件,了解 动压润滑的基本方程。

5) 多孔质金属材料 运转时轴瓦温度升高,由于油的膨胀系数比金属大, 油自动进入 摩擦表面起到润滑作用。含油轴承加一次油,可使用较长时间。

含油轴承: 用粉末冶金法制作的轴承,具有多孔组织,可存 储润滑油。可用于加油不方便的场合。

在止推环形面上,分布有若干有楔角的扇形块。其数量

一般为6~12。

类型

固定式

---倾角固定,顶部预留平台,

用来承受停 车后的载荷。

可倾式 ---倾角随载荷、转速自行 调整,性能好。

巴氏合金

F

F

绕此边线自 行倾斜

§15-3 轴瓦结构和轴承材料

1 滑动轴承的失效形式及常用材料

一、滑动轴承常见失效形式

第15章 滑动轴承

二、推力滑动轴承

实心端面推力轴颈由于跑合时中心与边缘的磨损不 均匀,愈近边缘部分磨损愈快,以致中心部分压强极高。 空心轴颈和环状轴颈可以克服这一缺点。载荷很大时可 以采用多环轴颈,它能承受双向的轴向载荷。

第三节 轴瓦及轴承衬材料

对轴瓦材料的要求 1)摩擦系数小; 2)导热性好,热膨胀系数小;

3)耐磨、耐蚀、抗胶合能力强; 4)要有足够的机械强度和可塑性。 能同时满足上述要求的材料是难找的,但应根据具体 情况满足主要使用要求。较常见的是两层不同金属做成的 轴瓦,两种金属在性能上取长补短。在工艺上可以用浇铸 或压合的方法,将薄层材料粘附在轴瓦基体上。粘附上去 的薄层材料通常称为轴承衬。

综合上述,液体摩擦是最理想的情况。 在一般机器中,摩擦表面多处于干摩擦、边界摩擦和液体 摩擦的混合状态,称为混合摩擦(或称为非液体摩擦)。

第二节 滑动轴承的结构形式

滑动轴承 向心滑动轴承 推力滑动轴承

图示是一种普通的剖 一、向心滑动轴承 分式轴承。它是由轴 承盖1、轴承座2剖分 轴瓦3和联接螺栓4等 所组成。轴承中直接 支承轴颈的零件是轴 瓦。为了安装时容易 对心,在轴承盖与轴 承座的中分面上做出 阶梯形的榫口。轴承 盖应当适度压紧轴瓦, 使轴瓦不能在轴承孔 中转动。轴承盖上制 向心滑动轴承的类型很多,例如还有 有螺纹孔,以便安装 轴承间隙可调节的滑动轴承、轴瓦外表面 油杯或油管。 为球面的自位轴承等,可参阅有关手册。

第15章 滑动轴承

轴承的功用:

1、支承轴及轴上零件,保持轴的旋转精度。 2、减少转轴与支承之间的摩擦与磨损。

滑动轴承工作平稳、可靠,噪声较滚动轴承低。 如果能够保证液体摩擦润滑,滑动表面被润滑油分 开而不发生直接接触,则可以大大减摩擦损失和表 面磨损,且油膜具有一定的吸振能力。普通滑动轴 承的起动摩擦阻力较滚动轴承大得多。

2019年第15章滑动轴承.ppt

动画

§15-6 动压润滑的基本原理

§15-6 动压润滑的基本原理

一、动压润滑的形成原理和条件

形成动压油膜的必要条件是:

1. 两工作表面间必须有收敛的楔形间隙; 2. 两工作表面间必须连续充满润滑油或其他粘性

流体; 3. 两工作表面间必须有一定的相对滑动速度,其

运动方向必须保证润滑油从大截面流进,从小 截面流出。

1. 干摩擦

§15-1 摩擦状态

固体表面直接接触,因而

v

→功耗↑ 磨损↑ 温度↑ →烧毁

不允许出现干摩擦!

2. 边界摩擦

运动副表面有一层厚度<1 μm的薄油

v

膜,不足以将两金属表面分开,其表

面微观高峰部分仍将相互搓削。

比干摩擦的磨损轻,f ≈ 0.1 ~ 0.3

3. 液体摩擦

v

有一层压力油膜将两金属表面隔开,

1)液体润滑剂——润滑油; 2)半固体润滑剂——润滑脂; 3)固体润滑剂等。 1.润滑油 特点:有良好的流动性。 适用场合:混合润滑轴承和液体润滑轴承。

§15-4 润滑剂和润滑装置

润滑油最重要的物理性能是粘度,它也是选择润滑油的 主要依据。润滑油的粘度是指润滑油抵抗变形的能力, 它标志着液体内部产生相对运动时内摩擦阻力的大小。

此外,对于一定的载荷F,必须使速度v,粘度

η及间隙等匹配恰当(充分条件)。

§15-6 动压润滑的基本原理

二、液体动压润滑的基本方程

对照图15-18,假设: 1) z向无限长,润滑油在z向没有流动; 2) 压力p不随y值的大小而变化,即同一油膜截面上压力为常数(由

于油膜很薄,故这样假设是合理的); 3) 润滑油粘度η不随压力而变化,并且忽略油层的重力和惯性; 4) 润滑油处于层流状态。

§15-6 动压润滑的基本原理

§15-6 动压润滑的基本原理

一、动压润滑的形成原理和条件

形成动压油膜的必要条件是:

1. 两工作表面间必须有收敛的楔形间隙; 2. 两工作表面间必须连续充满润滑油或其他粘性

流体; 3. 两工作表面间必须有一定的相对滑动速度,其

运动方向必须保证润滑油从大截面流进,从小 截面流出。

1. 干摩擦

§15-1 摩擦状态

固体表面直接接触,因而

v

→功耗↑ 磨损↑ 温度↑ →烧毁

不允许出现干摩擦!

2. 边界摩擦

运动副表面有一层厚度<1 μm的薄油

v

膜,不足以将两金属表面分开,其表

面微观高峰部分仍将相互搓削。

比干摩擦的磨损轻,f ≈ 0.1 ~ 0.3

3. 液体摩擦

v

有一层压力油膜将两金属表面隔开,

1)液体润滑剂——润滑油; 2)半固体润滑剂——润滑脂; 3)固体润滑剂等。 1.润滑油 特点:有良好的流动性。 适用场合:混合润滑轴承和液体润滑轴承。

§15-4 润滑剂和润滑装置

润滑油最重要的物理性能是粘度,它也是选择润滑油的 主要依据。润滑油的粘度是指润滑油抵抗变形的能力, 它标志着液体内部产生相对运动时内摩擦阻力的大小。

此外,对于一定的载荷F,必须使速度v,粘度

η及间隙等匹配恰当(充分条件)。

§15-6 动压润滑的基本原理

二、液体动压润滑的基本方程

对照图15-18,假设: 1) z向无限长,润滑油在z向没有流动; 2) 压力p不随y值的大小而变化,即同一油膜截面上压力为常数(由

于油膜很薄,故这样假设是合理的); 3) 润滑油粘度η不随压力而变化,并且忽略油层的重力和惯性; 4) 润滑油处于层流状态。

滑动轴承详细PPT课件

第19页/共45页

粘度——衡量润滑油内部摩擦力大小的最重要的性能指标。

(1)动力粘度

du

dy

——流体单位面积上的剪切阻力,

即切应力;

du——流体沿垂直于运动方向(即沿图中y轴方向或流体膜厚度 dy 方向)的速度梯度;“-”号表示u 随y 的增大而减小;

η——比例常数,即流体的动力粘度。

牛顿粘性流体摩擦定律(简称粘性定律);凡是服从这个粘性定律的流体 都叫牛顿流体。 国际单位制(SI)中,动力粘度单位为1N.s/m2或1Pa.s(帕.秒)。

第16页/共45页

2、常用轴承材料及其性质 轴承材料可分为三类:金属材料、粉末冶金材料和 非金属材料。

金属材料包括轴承合金、青铜、黄铜、铝合金和铸铁 (1)轴承合金: 轴承合金又称白金或巴氏合金

锡基轴承合金,如ZChSnSb10-6,ZChSnSb8-4 铅基轴承合金,如ZChPbSb16-16-2,ZChPbSb15-15-3

对于载荷大、速度小的轴承宜选粘度大的润滑油。

对于载荷小、速度大的轴承宜选粘度小的润滑油。

第21页/共45页

2.润滑脂(半固体润滑剂) 是在液体润滑剂(常用矿物油)中加入增稠剂而成。

(1)钙基润滑脂 这种润滑脂具有良好的抗水性,但耐热能力差,工作温度不宜超过55~65℃。 (2)钠基润滑脂 这种润滑脂有较高的耐热性,工作温度可达120℃,但抗水性差。由于它能

一、轴瓦结构 整体式轴瓦

剖分式轴瓦

轴瓦和轴承座一般采用过盈配合。 为了向摩擦表面间加注润滑剂,在轴承上方开设注油孔。

第12页/共45页

双金属轴瓦:节省贵重金属 单金属轴瓦:结构简单,成本低

第13页/共45页

双金属轴瓦的瓦背和轴承衬的联接形式见下表

粘度——衡量润滑油内部摩擦力大小的最重要的性能指标。

(1)动力粘度

du

dy

——流体单位面积上的剪切阻力,

即切应力;

du——流体沿垂直于运动方向(即沿图中y轴方向或流体膜厚度 dy 方向)的速度梯度;“-”号表示u 随y 的增大而减小;

η——比例常数,即流体的动力粘度。

牛顿粘性流体摩擦定律(简称粘性定律);凡是服从这个粘性定律的流体 都叫牛顿流体。 国际单位制(SI)中,动力粘度单位为1N.s/m2或1Pa.s(帕.秒)。

第16页/共45页

2、常用轴承材料及其性质 轴承材料可分为三类:金属材料、粉末冶金材料和 非金属材料。

金属材料包括轴承合金、青铜、黄铜、铝合金和铸铁 (1)轴承合金: 轴承合金又称白金或巴氏合金

锡基轴承合金,如ZChSnSb10-6,ZChSnSb8-4 铅基轴承合金,如ZChPbSb16-16-2,ZChPbSb15-15-3

对于载荷大、速度小的轴承宜选粘度大的润滑油。

对于载荷小、速度大的轴承宜选粘度小的润滑油。

第21页/共45页

2.润滑脂(半固体润滑剂) 是在液体润滑剂(常用矿物油)中加入增稠剂而成。

(1)钙基润滑脂 这种润滑脂具有良好的抗水性,但耐热能力差,工作温度不宜超过55~65℃。 (2)钠基润滑脂 这种润滑脂有较高的耐热性,工作温度可达120℃,但抗水性差。由于它能

一、轴瓦结构 整体式轴瓦

剖分式轴瓦

轴瓦和轴承座一般采用过盈配合。 为了向摩擦表面间加注润滑剂,在轴承上方开设注油孔。

第12页/共45页

双金属轴瓦:节省贵重金属 单金属轴瓦:结构简单,成本低

第13页/共45页

双金属轴瓦的瓦背和轴承衬的联接形式见下表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

➢ 应用:高速、高精度、重载、特大冲击与振动、径向空间

尺寸受到限制或必须剖分安装(如曲轴的轴承)、以及需在水或

腐蚀性介质中工作等条件下的轴W 承。

3

要正确地设计滑动轴承,必须合理地解决以下问题: 1)轴承的型式和结构; 2)轴瓦的结构和材料选择; 3)轴承的结构参数; 4)润滑剂的选择和供应; 5)轴承的工作能力及热平衡计算。

pvFr dn Frn ≤[pv]

dB601001 091B00

[pv]——轴瓦材料的pv许用值,单位为MPa·m/s,其值见表15-1。

3、校核轴颈圆周速度v 目的:防止轴颈圆周速度过高而使轴承局部过度磨损或胶合。

当安装精度较差,轴的弹性变形较大和轴承宽径比较大时,还须校核 轴颈圆周速度v值。

这两种轴承合金都有较好的跑合性、耐磨性和抗胶合性, 但轴承合金强度不高,价格很贵。

在钢或铜制成的轴瓦内表面上浇注一层轴承合金,这层

轴承合金称轴承衬,钢或铜制成W 的轴瓦基体称瓦背。

18

(2)青铜 抗胶合能力仅次于轴承合金,强度较高。 铸锡磷青铜:减摩、抗磨好,强度高,用于重载。 铅青铜:抗疲劳、导热、高温时铅起润滑作用。 铝青铜:抗冲击强、抗胶合差。

W

20

粘度——衡量润滑油内部摩擦力大小的最重要的性能指标。

(1)动力粘度

du dy

——流体单位面积上的剪切阻力,

即切应力;

du ——流体沿垂直于运动方向(即沿图中y轴方向或流体膜厚度 dy 方向)的速度梯度;“-”号表示u 随y 的增大而减小;

η——比例常数,即流体的动力粘度。

牛顿粘性流体摩擦定律(简称粘性定律);凡是服从这个粘性定律的流 体都叫牛顿流体。 国际单位制(SI)中,动力粘度单位为1N.s/m2或1Pa.s(帕.秒)。

W

4

§15—1 摩擦状态

一、干摩擦

无任何润滑剂或保护膜的纯净的两摩擦表面间的摩擦,

称为干摩擦。

但是,纯净表面只有在特定条件下才能实现,一般情况下

摩擦表面上可能存在一层氧化膜和自然污染,因而在工程中,

只要是名义上无。

特点:摩擦系数及摩擦阻力最大,发热多,磨损最严重,

(3)黄铜:滑动速度不高,综合性能不如轴承合金、青铜。 (4)铝合金:强度高、导热好、价格便宜,抗胶合差、耐磨差。

(5)铸铁:价格便宜,低速、轻载。

(6)粉末冶金材料:含油轴承,铁-石墨、青铜-石墨

(7)轴承塑料:摩擦系数小,耐冲击,导热性差。

W

19

§15-4 润滑剂和润滑装置

一、润滑剂 润滑剂的主要作用:减小摩擦,减轻磨损,同时还起到冷

第15章 滑动轴承

基本要求: 1. 了解轴承的各种摩擦状态及特点。 2. 了解轴承的各种结构型式、轴瓦结构及轴承材料。 3. 掌握润滑剂的特性指标,了解轴承的润滑方法。 4. 掌握动压润滑的基本原理。 5. 掌握非液体及液体动压润滑滑动轴承的设计方法及步骤。

重点与难点:

重点:非液体及液体动压润滑滑动轴承的设计方法及步骤。

多用在低速、轻载或间歇 性工作的机器中。

1—轴承座 2—整体轴瓦 3—油孔 4—螺纹孔

W

8

2.剖分(对开)式向心滑动轴承

1—轴承座 2—轴承盖 3—双头螺柱 4—螺纹孔 5—油孔 6—油槽 7—剖分式轴瓦

轴承盖和轴承座的剖分面常作成阶梯形,以便安装时定位、对中和防止上、

下轴瓦的错动。轴承盖上部开有螺纹孔,用以安装油杯或油管。通常是下轴

应用场合

用于高速重载 有冲击的轴承

用于振动及冲击 载荷下的轴承 用于平稳载荷下 工作的轴承 用于高速重载的

重要轴承

W

轴承衬厚度

s 0.01d s 0.01d s 0.01d s 0.01d

沟槽形状

15

轴瓦的应用

W

16

二、轴承材料

滑动轴承材料是指轴瓦及轴承衬材料。 滑动轴承的失效形式主要是轴瓦的胶合和磨损。 1、对轴瓦材料的要求

注油器

2、脂润滑 采用间歇式润滑,旋盖式油杯。

旋盖式油杯

W

25

§15-5 非液体摩擦滑动轴承的计算

主要失效形式:胶合和磨损。

计算准则:以维持边界润滑状态、边界膜不遭破裂为。

但是,促使边界膜破裂的因素十分复杂,目前仍采用简化的条件性计算。

p ≤[p]

pv ≤[pv]

一、向心滑动轴承 1、校核压强p 目的:防止在载荷作用下润滑油被完全挤出,以保证一定的润滑而不致造成

百分之一St称为cSt(厘斯), 换算关系可取为:1St=100cSt=10-4m2/s,

1cSt=10-6m2/s=1mm2/s

温度和压力对粘度的影响 :

润滑油的粘度,随温度的升高而降低。

润滑油的粘度,随压力的增高而加大。 但压力在100MPa以下时,变化极小,可略而不计。

选用润滑油时,要考虑载荷、速度、工作情况。

绝对单位制(C.G.S.)中,动力粘度单位为1dyn.s/cm2,叫1P(泊)。

百分之一P称为cP(厘泊),即1P=100cP。

换算关系可取为:1P=0.1Pa.s,1cWP=0.001Pa.s。

21

(2)运动粘度

流体的动力粘度η(单位为Pa.s)与同温度下该流体密度ρ(单位为kg/m3)的比值

表示粘度,称为运动粘度ν,单位为m2/s (SI制) ,即 C.G.S.制中,运动粘度单位为St(斯),1St=1cm2/s。

润滑脂对载荷和速度的变化有较大的适应范围,受温度的影响不大。

但摩擦损耗较大,机械效率较低,故不宜用于高速。

易变质,不如润滑油稳定。 W

23

二、润滑装置

1、油润滑 连续润滑:滴油润滑、油环润滑、浸油润滑、飞溅润滑、压力循环润滑。

针阀式油杯

油芯式油杯

油环润滑

W

24

间歇润滑:对于小型、低速或间歇运动的机器可采用间歇式润滑。

处于边界摩擦、混合摩擦和流体W摩擦状态。

7

§15-2 滑动轴承的结构型式

按其承受载荷方向的不同,滑动轴承可分为: 向心(径向)滑动轴承———承受径向载荷。 推力(止推)滑动轴承———承受轴向载荷。

一、向心滑动轴承 1.整体式向心滑动轴承

优点:结构简单,成本低廉; 缺点:轴瓦磨损后,轴承间隙 过大时无法调整;只能从轴颈 端部装拆,装拆不方便或无法 安装。

(1)有足够的疲劳强度,保证足够的疲劳寿命;

(2)有足够的抗压强度,防止产生塑性变形;

(3)有良好的减摩性和耐磨性,提高效率、减小磨损;

(4)具有较好的抗胶合性,防止粘着磨损;

(5)对润滑油要有较好的吸附能力,易形成边界膜;

(6)有较好的适应性和嵌藏性,容纳固体颗粒、避免划伤;

(7)良好的导热性,散热好、防止烧瓦;

零件使用寿命最短,W应力求避免。

5

二、边界摩擦 当两摩擦表面间存在润滑油时,由于润滑油极性分子能

牢固地吸附在金属表面上而形成极薄的边界油膜,这种状态 称为边界摩擦。 特点:不能完全避免金属的直接接触,这时仍有微小的摩擦力 产生,其 摩擦系数通常约在0.1~0.3,同时摩擦面间的磨损也 是不可避免的。

却、排污、缓冲吸振、防锈、密封等作用。

润滑剂的分为:液体——润滑油 、半固体——润滑脂 、固 体及气体润滑剂四种基本类型。

1、润滑油

主要有矿物油、化学合成油、动植物油。矿物油是从石油

中经提取燃油后蒸馏精制而成,因具有来源充足,成本低廉,

适用范围广,而且稳定性好、粘度品种多、挥发性低、惰性

好、防腐性强等特点,应用最广。

对于载荷大、速度小的轴承宜选粘度大的润滑油。

对于载荷小、速度大的轴承宜选粘度小W的润滑油。

22

2.润滑脂(半固体润滑剂) 是在液体润滑剂(常用矿物油)中加入增稠剂而成。

(1)钙基润滑脂 这种润滑脂具有良好的抗水性,但耐热能力差,工作温度不宜超过55~65℃。

(2)钠基润滑脂 这种润滑脂有较高的耐热性,工作温度可达120℃,但抗水性差。由于它能

与少量水乳化,从而保护金属免遭腐蚀,比钙基润滑脂有更好的防锈能力。

(3)锂基润滑脂

这种润滑脂既能抗水、耐高温(工作温度不宜高于145℃),而且有较好的机械 安定性,是一种多用途的润滑脂。

(4)铝基润滑脂

这种润滑脂具有良好的抗水性,对金属表面有高的吸附能力,故可起到很好 的防锈作用。

特点:密封简单,不需经常加添,不易流失,在垂直的摩擦表面上也可以应用。

称为混合摩擦(或称非液体摩擦)。

摩擦特性曲线

对具有一定粗糙度的表面,

改变某些影响油膜厚度的工作

参数,如载荷、速度和液体的

粘度,将出现不同的摩擦状态,

即边界摩擦、混合摩擦和液体摩擦因条件改变而相互转化。摩擦

特性曲线反映出摩擦副处于何种摩擦状态。随着轴承特性数ηv/p

(η为液体粘度,v为滑动速度,p为压强)的不同,摩擦副分别

剖分式轴瓦

轴瓦和轴承座一般采用过盈配合。 为了向摩擦表面间加注润滑剂,W在轴承上方开设注油孔。 13

双金属轴瓦:节省贵重金属 单金属轴瓦:结构简单,成本低

W

14

双金属轴瓦的瓦背和轴承衬的联接形式见下表

瓦背 轴承衬 材料 材料

轴承合 钢 金或 或 铅青铜 铸铁 轴承

合金 轴承 铸铁 合金 轴承 青铜 合金

瓦承受载荷,上轴瓦不承受载荷。为了节省贵重金属或其它需要,常在轴瓦

内表面上贴附一层轴承衬。在轴瓦内壁不承受载荷的表面上开设油槽,润滑

油通过油孔和油槽流进轴承间隙。

W

9

特点:装拆方便;轴瓦磨损后可以用减少剖分面处的垫片厚度来调整轴承间 隙(调整后应修刮轴瓦内孔)。

轴瓦宽度与轴颈直径之比B/d称为宽径比,它是向心滑动轴承中的重要 参数之一。对于液体摩擦的滑动轴承,常取B/d=0.5~1;对于非液体摩擦的 滑动轴承,常取B/d=0.8~1.5,有时可以更大些。