中厚钢板探伤缺陷的研究

钢板超声波检测---LYS (2)

二、钢板超声检测技术

探伤方法

二、钢板超声检测技术

1、仪器要求:NB/T47013

二、钢板超声检测技术

2、探头选用:

板厚,mm

采用探头 公称频率,MHz

探头晶片尺寸

6~20

双晶直探头

5

>20~40

单晶直探头

5

>40~250

单晶直探头

2.5

晶片面积不小于150mm2 φ14~φ20 mm φ20~φ25 mm

等级

新表7 承压设备用板材边缘或剖口预定线两侧检测区域质量分级

最大允许单个 缺陷指示长度

Lmax

最大允许单个缺陷指示面 积S或

当量平底孔直径D

在任一1m检测长度内最大允许缺陷个数

单个缺陷指示长度L或 当量平底孔直径评定范围

最大 允许 个数

双晶直探头检测时: 双晶直探头检测时:

TI

≤20mm

S≤50mm2

10

D≤ 5mm+8dB

5mm<D≤ 5mm+8dB

I

双晶直探头检测时:S≤100mm2 或单晶直探头检测时:

双晶直探头检测时:50mm2<

S≤100mm2 或单晶直探头检测时:

10

D≤ 5mm+14dB

5mm+8dB<D≤ 5mm+14dB

II

S≤1000mm2

100mm2<S≤1000mm2

15

解:钢中纵波波长

N D2 L C1 202 20 1480 37.4mm

42 C2 4 2.36 5900

钢中近场长度

2

c f

5.9 106 2.5 106

2.36mm

射线探伤RT缺陷及示意图

夹 纸 痕 迹

1、它们的表面现象是什么? 夹纸痕迹的表征为一块低密度区域,并几乎覆盖整张胶片。 2、它们产生的原因是什么? 如果胶片和铅箔增感屏之间存在一张纸,并产生了投影,则会出 现夹纸痕迹。 3、这些现象何时可能发生? 如果没有去掉衬纸,则会发生这种情况。 4、如何检测夹纸痕迹? 只需在有衬纸或无衬纸两种情况下进行曝光检测。 5、如何可以避免它们? 确保在曝光前去掉全部衬纸。

到静电放电现象。如果您看到冲洗的胶片有锯齿状线条或黑色斑 点,则极有可能是出现了静电曝光斑点。 5、如何可以避免? 在相对湿度大于40%的环境下保存胶片,从包装盒取出胶片时避免 快速滑动或移动胶片。

定 影 液 斑 点

1、它们的表面现象是什么? 由定影液产生的斑点表征为一些小白圆点,其密度较周围胶片区域的密度底。 2、它们产生的原因是什么? 在显影之前,溅出的定影液滴,即使极其微量,都有可能导致产生白色斑点。 3、这些现象何时可能发生? 无论何时,只要有化学污染的存在,都可能会发生这种现象。通常发生最多的 是由于暗室布局不当或冲洗不小心引起。 4、如何可以避免它们? 保证胶片装卸区域的安全干燥清洁,不能让定影液溅在胶片上。

一、常见缺陷及示意图 二、其他几种缺陷 三、常见伪缺陷

1、圆形缺陷 定义:长宽比小于等于3的非裂纹、未焊透和未熔合缺陷。 圆形缺陷包括气孔、块状夹渣、夹钨等缺陷。气孔 气孔的成像:呈暗色斑点,中心黑度较大,边缘较浅平滑过渡,轮廓 较清晰。 夹渣(非金属)的成像:呈暗色斑点,黑度分布无规律,轮廓不圆 滑,小点状夹渣轮廓较不清晰。 夹钨(金属夹渣)成像:呈亮点,轮廓清晰。

显 影 液 斑 点

1.它们的表面现象是什么? 由显现液产生的斑点同样表征为一些小圆点,但是其黑度较周围胶片区域 的黑度高。 •它们产生的原因是什么? 在冲洗胶片之前,触摸或显影液溅出都可能会导致产生这种类型的斑点。 •这些现象何时可能发生? 暗室布局不当或冲洗不当都可能导致这种斑点。 •如何可以避免它们? 勿使任何类型的化学药液溅出,确保胶片装入区域完全干燥。

中厚钢板的超声波探伤

为了实现钢板 10 0 %的探伤 ,还需要一定的速 度与位置检测元件。探头是 自动超声波检测系统 的

基本 结 构 ,呈 阵列布 置 ,它从 底部检 测钢 板 。超声

波 在纵 向应 10 0%覆 盖钢 板表 面 ,并覆 盖 板宽 的

13 ,。检 测 探 头 安 装 在 小 车 上 ,能 够 横 向移 动 。伺 服 驱动 系统 能够 在钢 板侧 边任 何地 方对探 头 进行 定

采用 在线方 式则 基本 上不 占用 生产 场地 也 不存 在钢 板 的重复搬 运 问题 。 济 钢 中厚钢 板厂 采用 的S N T O  ̄6 板检 测 O OR S 钢 6

超声 波探 头必 须 与被 测材料 尽量靠 近 ,并且 在 探头 和被 测材 料之 间要 有某 种介 质 。在钢 板 的超声 波探 伤 中 ,多 用 水 作介 质 ,即所 谓 “ 合水 ” 耦 。检 测 期 间 ,所 有 探 头处 在离钢 板表 面 同一水 平 面 ,声 音耦 合 由水 来 完 成 。为使 超 声 波很 好 地 进人 材 料 ,

一

、

超 声波 探伤 原理

采用的超声波频率要 高于2k z 0H 。不同频率和 波形 的超 声 波 ,从 材 料返 回的波形是 不 同 的。超声

波进 入材 料后 产 生机 械振 动 ,由 于在 材料 中超 声 波 具 有不 同 的特性 ,所 以超声 波探 伤才 能测 试材 料 的

不 同特性 。

中厚 钢 板 的超 声 波探 伤

贺 霖

( 济南钢铁股份有 限公 司装备部 ,山东

摘

济南

2 00 ) 5 11

要 :介 绍 超 声 波 探 伤 检 测 系 统 在 中 厚 钢 板 生 产 中 的应 用 ,阐述 了超 声 波 探 伤 的 原 理 及 系 统 基 本 组 成 。

无损检测超声波探伤第7章 板材、管材

B1 F1

B2

50 F2

B1 F1

B2 50

F2

B1 B2

0

5

10

① (F1≥曲线)

0

5

10

② 双晶探头t<20mm (F1≥50%)

0

5

10

③ (B1<50%)

2.缺陷的测定 扫查发现缺陷后要测定缺陷的位置、大小,并评估缺陷的性质。 (1)缺陷位置的测定:包括深度位置和平面位置。

根据金属板材的材质不同,常见的金属板材有 钢板(CL5900、CS3230)、铝板(CL6260、CS3080)、 铜板(CL4700、CS2260)……等等。

实际生产中钢板的应用最广,因此这里以钢板 为例来说明板材的超声波探伤。

普通钢板是由钢锭轧制而成。普通钢板包括碳素钢、低合金钢以及奥 氏体钢板、镍及镍合金钢板和双相不锈钢板。

由于钢板加工方式的原因,钢板中的缺陷大多是面积形缺陷。缺陷的 形成一方面是由于材质特性造成,一方面是由于加工工艺造成。

分层、折叠缺陷是在轧制过程中形成,基本都与表面平行。

根据钢板厚度的不同,将钢板分为薄板、中厚板和厚板。

δ<6㎜ 薄板

6≤ δ ≥40㎜ 中厚板

δ >40㎜ 厚板

厚板的探伤常用垂直入射的纵波检测法,又称为垂直检测 法;薄板的探伤常用板波检测法。(详见第五章)

(4)缺陷边界范围和指示长度的测定:

47013标准5.3.6.2规定了缺陷边界的测定方法。 ① 检出缺陷后,应在他的周围继续进行检测,以确定缺陷的范围。 ② 板材<20㎜用双晶探头确定缺陷的边界范围或只是长度时,探头的 移动方向应与探头的隔声层相垂直,并使缺陷波下降到检测灵敏度条件 下显示屏满刻度的25%,探头中心点即为缺陷的边界点。 ③ 板材厚度20㎜~60㎜用双晶直探头确定缺陷的边界范围时,探头的 移动方向应与探头的隔声层相垂直,并使缺陷波下降到距离波幅曲线, 探头中心点即为缺陷的边界点。 ④ 用单直探头确定缺陷的边界范围或指示长度时,移动探头使缺陷第 一次波波高下降到距离波幅曲线,探头中心点即为缺陷的边界点。 ⑤ 确定底面第一次反射波波幅低于满屏50%时,探头移动(单探头或双 直探头)使底面第一次反射波升高到显示屏满刻度的50%,此时探头中 心点即为缺陷的边界点。

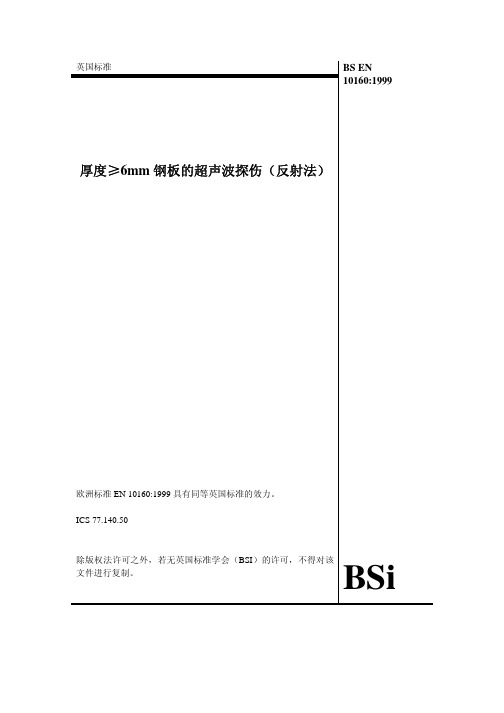

EN 10160:1999(C) 厚度≥6mm 钢板的超声波探伤(反射法)

英国标准厚度≥6mm钢板的超声波探伤(反射法)欧洲标准EN 10160:1999具有同等英国标准的效力。

ICS 77.140.50除版权法许可之外,若无英国标准学会(BSI)的许可,不得对该文件进行复制。

BS EN 10160:1999 BSiBS EN 10160:1999国家标准序言本英国标准是EN 10160:199的英文版本。

它将替代撤消的BS 5996:1993。

参与标准制定的英国方面由技术委员会ISE/73(承压钢方面)所委托,并委托给了下属委员会ISE/73/2(承压钢板和条钢),其负有的责任如下:—帮助询问者理解其中的文本内容。

—给负责的欧洲委员会提供任何询问的解释、或变更的提案,并使英国方面对重要性的消息保持灵通。

—监察国际和欧洲相关方面的发展动态,然后在英国将这些动态发布传播出去。

代表该下属委员会组织机构的列表可从其秘书哪里请求函索获得。

交叉引用参考这一文件的国际或欧洲出版发行的英国标准可以借助于“国际标准相应索引”一节在英国标准学会(BSI)标准的目录中找到,或通过使用英国标准学会(BSI)标准的电子目录的“查找”工具来进行查找。

一个英国标准并不意味着就包括了所有必须的合同规定。

英国标准的用户要对其正确的应用负责。

符合英国标准的规定这件事情本身并不意味着可以免除应负的法律责任义务。

本英国标准依照工程部委员会的指导方针进行制定,并经标准委员会相关管理机构的批准而进行出版,于1999年11月15日开始生效实施。

©BSI 1998ISBN 0 580 32370 6 页码结构本文件由一页封面、一页封二、EN的扉页、第2至第14页正文和一页封三及一页封底构成。

出版后所进行的修改修改号日期涉及的内容欧洲标准 EN 101601999年7月ICS 77.040.20; 77.140.50英文版厚度≥6mm钢板的超声波探伤(反射法)本欧洲标准于1999年3月3日由欧洲标准化委员会(CEN)予以批准。

钢板常见缺陷图谱及检验处理方法200903311

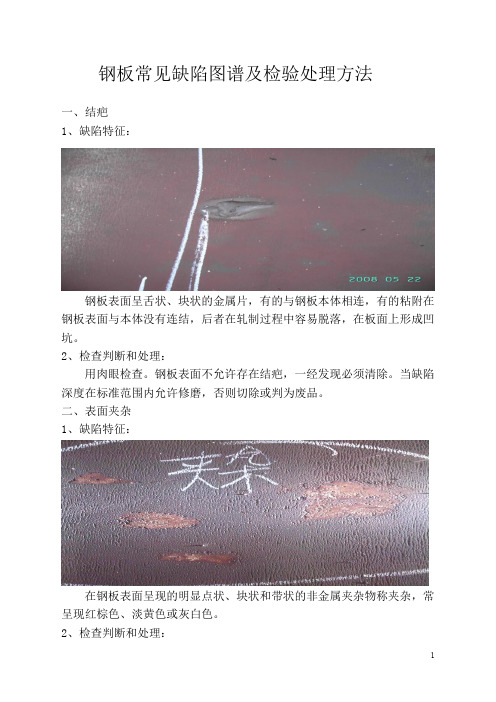

钢板常见缺陷图谱及检验处理方法一、结疤1、缺陷特征:钢板表面呈舌状、块状的金属片,有的与钢板本体相连,有的粘附在钢板表面与本体没有连结,后者在轧制过程中容易脱落,在板面上形成凹坑。

2、检查判断和处理:用肉眼检查。

钢板表面不允许存在结疤,一经发现必须清除。

当缺陷深度在标准范围内允许修磨,否则切除或判为废品。

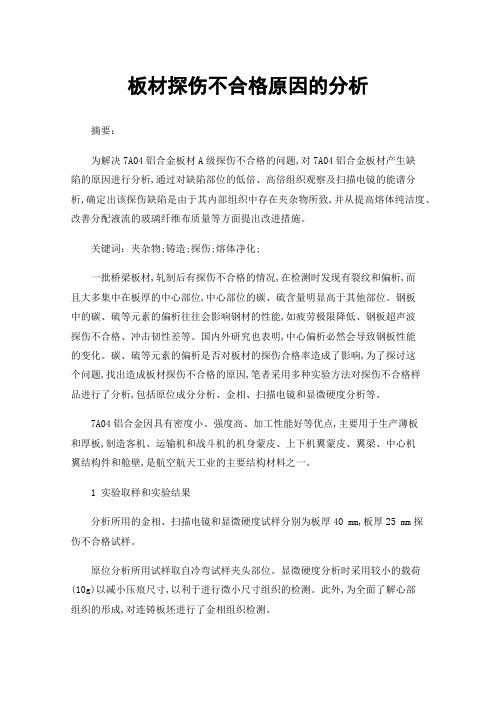

二、表面夹杂1、缺陷特征:在钢板表面呈现的明显点状、块状和带状的非金属夹杂物称夹杂,常呈现红棕色、淡黄色或灰白色。

2、检查判断和处理:用肉眼检查。

夹杂缺陷不允许存在,其清理深度不得超过标准规定,否则切除。

三、分层1、缺陷特征:钢板断面上呈现的明显金属分离现象称分层,缺陷处可见未焊合的缝隙,有时缝隙内还有肉眼可见的夹杂物。

2、检查判断和处理:用肉眼检查。

标准规定分层是不允许存在的缺陷,钢板分层部分必须切除。

四、爪裂1、缺陷特征:钢板表面呈现的深浅不等,类似于鸡爪形状的裂纹称为爪裂。

2、 检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

五、纵裂1、缺陷特征:钢板表面沿轧制方向具有一定深度和长度的裂纹称为纵裂。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

六、横向边裂1、缺陷特征:钢板边部呈现的形状不同,深浅不等,方向任意的裂纹称为横向边裂。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

七、纵向边裂1、缺陷特征:钢板表面沿轧制方向具有一定深度和长度,一条或多条长短不一的裂纹称为纵向边裂,纵向边裂与横向边裂的区别在于纵向边裂沿钢板的轧制方向,长度较长,而横向边裂方向任意,裂纹长度较短。

2、检查判断和处理:用肉眼检查。

标准规定钢板表面裂纹不允许存在,缺陷部分必须切除或用砂轮修磨清理,但清理深度一定要符合标准规定。

板材超声波探伤

△ 利 用 F1 评 价 缺 陷 。 出 现 叠 加 效 应 时 , 当 板 厚 较 薄 时 可 用 F2 评 价 缺 陷 , 其 目 的 是 减 少 近 场 区 影 响 。 实 际 上 , 应 根 据 晶 片 直 径 的 尺 寸 大 小 及 F1 不 清 晰 时 , 可 用 F2 来 评 价 缺 陷 , 用 F2 和 B2 评 价 时 , 基 准 灵 敏 度 以 第二次反射波校正。 如 采 用 直 径 为 Ф 14 m m ~ 20 m m 的 直 探 头 探 伤 钢 板 , 一 般 当 板 厚 δ < 20 m m 时 , 可 采 用 F 2 评 价 缺 陷 。 1.3 探 头 与 扫 查 方 式 1. 3.1 频 率 2.5 ~ 5MHz ,40mm 以 下 钢 板 检 测 频 率 为 5MHz ,40mm 以 上 钢 板 检 测 频 率 为 2.5MHz 晶 片 直 径 : Ф14 ~ Ф25mm 探头形式: 单晶直探头 钢板检测 联合双晶直探头 适用于板厚 δ 较薄的钢板检测,因盲区小, 适 用 于 板 厚 δ 较 大 的 钢 板 检 测 ,用 于 20mm 以 上

1.7

钢板横波检验按附录 B 规定要求 非夹层性缺陷

适用范围 探头

K1 2MHz~5MHz 25mm 长 V 形 槽 深 为 板 厚 3 % V 形槽的距离-波幅曲线, 按 不 同 板 厚 根 据 B.4 规 定 调 节

人工缺陷 灵敏度

验 收 标 准 按 B.6 规 定 : 等 于 或 超 过 距 离 - 波 幅 曲 线 信 号 不 合 格 , 发现分层类缺陷按纵波检测规定处理。

8 / 26

1.6 质 量 等 级 判 定 : 按 JB/T4730-2005 标 准 4.1.7 条 规 定 评 定 。 单 个 缺 陷 指 示 长 度 按 4.1.7.1 规 定 , 单 个 缺 陷 指 市 面 积 按 4.1.7.2 规 定 。 JB/T4730-2005 标 准 标 准 中 表 3 钢 板 质 量 分 级 表 中 数 据 适 用 于 非 白点、裂纹等危险缺陷,即非危险缺陷。白点、裂纹等危险缺 陷,都判为 V 级。

探伤判定

关于钢板探伤的判定(0修改)1 GB/T 29701.1探头的选择的性能要求,所以在使用双晶直探头对焦距、频率及晶片尺寸有所选择的同时还必须考虑探头仪器的组合性能。

1.2检测灵敏度的调节1.2.1针对双晶片直探头,在同厚度钢板上将第一次地面回波调整到满刻度的50%,在增加10dB作为检测灵敏度。

双晶直探头按下图对比试块(一般等效钢板大平底)。

1.2.2针对单晶片直探头,灵敏度在试块上将平底孔第一次反射波调整到满刻度的50%。

试块的选择如下表:注:这里有个耦合补偿的问题,分别在钢板和试块上将底波调至基准高度(50%或100%),增益(dB数)之间的差值就是耦合补偿,这个耦合补偿应该有加有减,因为在试块的表面锈蚀严重的情况下,它的表面光洁度有可能比钢板要差。

一般手工扫查大壁厚及表面粗糙的钢板时会将灵敏度提高6~10dB,在发现缺陷时,应该根据板面实际的粗糙度灵活调整耦合补偿。

1.3 扫查方式1)探头垂直于钢板压延方向,间距不大于100mm的平行线扫查。

在钢板周围50mm(板厚大于100mm时,取板厚的一半)及坡口预订线两侧各25mm 100%扫查。

2)使用双晶片直探头时,探头隔声层应与压延方向平行。

1.4 扫查速度检验速度应不大于200mm/s,如果带自动报警的设备则不受限制。

1.5 缺陷的测定与评定F1>50%,F1/B1>50%,B1<50%。

1.6 缺陷的长度测定方法6dB法:(发现缺陷后,移动探头,使缺陷回波达到最高,然后调节衰减器,是最高回波高度达到基准高度(50%或10%),再用衰减器增益6dB,使其升高到满屏,此时,获得最高缺陷回波的探头位置为起始点,向缺陷两边移动,直至缺陷回波回到基准线位置,此时,探头的中心即为缺陷的边界点)。

移动的长度即为缺陷的指示长度。

1.6.1 单个缺陷长度小于40mm时不作记录。

1.6.2 当多尔缺陷的相邻间距小于100mm或间距小于相邻缺陷的长度(取最大值)时,其各面积之和也作为单个缺陷指示面积。

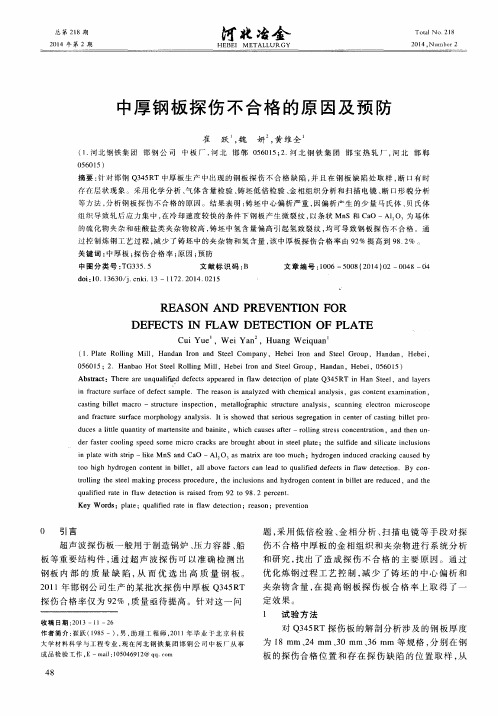

板材探伤不合格原因的分析

板材探伤不合格原因的分析摘要:为解决7A04铝合金板材A级探伤不合格的问题,对7A04铝合金板材产生缺陷的原因进行分析,通过对缺陷部位的低倍、高倍组织观察及扫描电镜的能谱分析,确定出该探伤缺陷是由于其内部组织中存在夹杂物所致,并从提高熔体纯洁度、改善分配液流的玻璃纤维布质量等方面提出改进措施。

关键词:夹杂物;铸造;探伤;熔体净化;一批桥梁板材,轧制后有探伤不合格的情况,在检测时发现有裂纹和偏析,而且大多集中在板厚的中心部位,中心部位的碳、硫含量明显高于其他部位。

钢板中的碳、硫等元素的偏析往往会影响钢材的性能,如疲劳极限降低、钢板超声波探伤不合格、冲击韧性差等。

国内外研究也表明,中心偏析必然会导致钢板性能的变化。

碳、硫等元素的偏析是否对板材的探伤合格率造成了影响,为了探讨这个问题,找出造成板材探伤不合格的原因,笔者采用多种实验方法对探伤不合格样品进行了分析,包括原位成分分析、金相、扫描电镜和显微硬度分析等。

7A04铝合金因具有密度小、强度高、加工性能好等优点,主要用于生产薄板和厚板,制造客机、运输机和战斗机的机身蒙皮、上下机翼蒙皮、翼梁、中心机翼结构件和舱壁,是航空航天工业的主要结构材料之一。

1 实验取样和实验结果分析所用的金相、扫描电镜和显微硬度试样分别为板厚40 mm,板厚25 mm探伤不合格试样。

原位分析所用试样取自冷弯试样夹头部位。

显微硬度分析时采用较小的载荷(10g)以减小压痕尺寸,以利于进行微小尺寸组织的检测。

此外,为全面了解心部组织的形成,对连铸板坯进行了金相组织检测。

1.1 原位成分分析结果原位分析成分统计结果见表1。

表明碳的偏析较严重,碳的平均含量为0.057%,其最大偏析度为3.44,则偏析处碳含量最大为0.196%,远远大于钢板中的碳含量0.06%,如沿板厚方向的碳元素的分布图1(a)(Y=22.11,Y方向=轧制方向)显示了碳在最大偏析处的分布情况。

此外,有害元素硫的偏析也较严重,检查出的硫最大偏析度为1.53,其最大偏析处的元素分布如图1(b)所示。

中厚板延伸率不合原因分析

5 . 1钢 中偏 析 带 中的 硫 化物 夹 杂 是 某 钢 厂 这一 类 型

的中厚板延伸不合的主要原因 ; 5 . 2从低倍检验结果可以看出, 这一类型延伸不合钢

板探伤缺陷处断面 1 / 4 ~1 / 2 处均有波浪弯曲状黑线 , 而对 黑线 处金 相分 析表 明 ,黑 线处 有 明显 的偏 析带 ,

f r a c t u r e pa t t e r n o f s t e e l p l a t e a n d s l a b wa s pe r f o r me d. Th e e f f e c t o f t he s l a b i n t e r me di a t e c r a c k l o w po we r r a t i n g a n d r o l l i ng c o mp r e s s i o n r a t i o t o t he s t e e l p r o p e r t i e s a n d t h e i n s p e c t i o n r e s u l t s h a d be e n a n a l y z e d .

[ 2 】罗森 、 张风武 ( ( Q 3 4 5 R容器板延伸不合的影响因素分析 》 , 《 宽厚板 》 ,2 0 1 0 年l 0月第 5期.

日本齿条轴 的高频淬火

汽车的驾驶操纵机构多 以齿条齿轮传动方式为 主。齿条轴的齿面部多采取淬火处理 。过去多用渗 碳 淬 火处 理 ,近年 改 为 高频 淬 火 。原 高 频 淬火 仅 对

板 金相 组织 和缺 陷形貌 进行研 究 。结 果表 明 :钢 中偏 析带 中的硫 化物夹 杂是这 一类 型 中厚 板延伸 不合 的主要

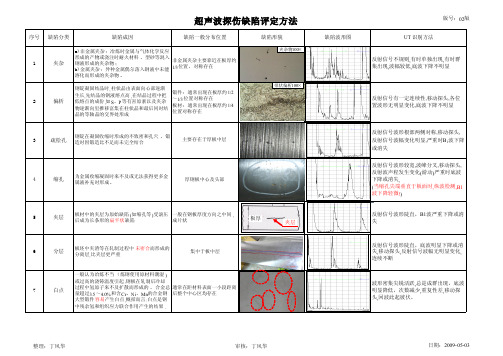

超声波探伤缺陷评定方法

1夹杂a)非金属夹杂:冶炼时金属与气体化学反应形成的产物或浇注时耐火材料、型砂等混入钢液形成的夹杂物;b)金属夹杂:异种金属偶尔落入钢液中未能溶化而形成的夹杂物。

非金属夹杂主要靠近在板厚约1/3位置,对称存在反射信号不规则,有时单独出现,有时群集出现,波幅较低,底波下降不明显2偏析钢锭凝固结晶时,柱状晶由表面向心部逐渐生长,先结晶的钢液熔点高,在结晶过程中把低熔点的成份,如S、P等有害原素以及夹杂物逐渐向里推移富集在柱状晶和最后同时结晶的等轴晶的交界处形成锻件:通常出现在板厚约1/2~1/3位置对称存在板材:通常出现在板厚约1/4位置对称存在反射信号有一定连续性,移动探头,各位置波形无明显变化,底波下降不明显3疏松孔钢锭在凝固收缩时形成的不致密和孔穴,锻造时因锻造比不足而未完全结合主要存在于厚板中层反射信号波形根部两侧对称,移动探头,反射信号波幅变化明显,严重时B1波下降或消失4缩孔为金属收缩凝固时来不及或无法获得更多金属液补充时形成。

厚钢板中心及头部反射信号波形较宽,波峰分叉,移动探头,反射波声程发生变化(游动)严重时底波下降或消失,(当缩孔尖端垂直于板面时,纵波检测,B1波下降轻微!)5夹层板材中的夹层为原始缺陷(如缩孔等)受滚压后成为长条形的扁平状缺陷一般在钢板厚度方向之中间,成片状反射信号波形陡直,B1波严重下降或消失6分层板坯中夹渣等在轧制过程中未密合而形成的分离层,比夹层更严重集中于板中层反射信号波形陡直,底波明显下降或消失,移动探头,反射信号波幅无明显变化,连续不断7白点一般认为冶炼不当(炼钢使用原材料潮湿)或过高的浇铸温度引起,钢板在轧制后冷却过程中氢原子来不及扩散而形成的,合金总量超过3.5~4.0%和含Cr、Ni、Mn的合金钢大型锻件容易产生白点,概括而言:白点是钢中残余氢和组织应力联合作用产生的结果.通常在距材料表面一小段距离后整个中心区均存在波形密集尖锐活跃,总是成群出现,底波明显降低,次数减少,重复性差,移动探头,回波此起彼伏。

中厚钢板探伤不合格的原因及预防

d u c es a l i t t l e q ua n t i t y o f ma r t e ns i t e a n d b a i n i t e,wh i c h c a us e s a f t e r— r o i l i n g s t r e s s c o nc e nt r a t i o n,a n d t he n u n —

i n f r a c t u r e s u r f a c e o f d e f e c t s a mp l e. Th e r e a s o n i s a r  ̄ a l y z e d wi t h c h e mi c a l a na l ys i s ,g a s c o nt e nt e x a mi na t i o n, c a s t i n g b i l l e t ma c r o —s t r u c t ur e i n s p e c t i o n, m e t a l l o g r a ph i c s t r u c t u r e a n a l ys i s, s c a n ni n g e l e c t r on m i c r os c o p e a n d ra f c t u r e s u r f a c e mo r p ho l o g y a na l ys i s .I t i s s h o we d t ha t s e r i ou s s e g r e g a t i o n i n c e nt e r o f c a s t i n g b i l l e t p r o —

A b s t r a c t : T h e r e a r e u n q u a l i i f . e d d e f e c t s a p p e a r e d i n f l a w d e t e c t i o n o f p l a t e Q 3 4 5 R T i n H a n S t e e l , a n d l a y e r s

中厚板探伤标准对比及不合格分析(20110810)

超声波探伤 检测精度 探头最小分辨缺陷的能力为2 mm平底孔。为 确保探伤系统的稳定性,确保缺陷不会被漏检, 每班次探伤前都要通过人工缺陷测试板,缺陷测 试板伤被制成2~5 mm平底孔、条状平底槽。通 过人工测试板的效果达到规范要求方可进行钢板 探伤。工艺要求2mm 平底孔70%以上被发现,3 mm 平底孔95 %被发现,5 mm平底孔100 % 检测。

≥80 ≥100 ≥120

≥25 ≥50 ≥100

>3 >5 >10

<9 <15 <25

GB/T 2970 2004

Ⅳ

≥150

≥100

>10

<25

不同探伤标准对比

判定内容

标准 级别 号

在任一 1m×1m检 不允许存 不允许存在的单个 验面积内 以下单个缺陷 在的单个 缺陷的指示长度 不允许存 指示面积不记 缺陷的指 /mm 在的缺陷 /cm² 示面积/cm² 面积百分 比/%

不同探伤标准对比

不允许存在 的单个不连 续的面积 /cm² >50 >10 >1 >0.5 允许的不连续量 允许的面积 不连续的最大 /cm² 密度 与GB/T 2970-2004相 比 相当于Ⅱ级。 较Ⅰ级严格。 较Ⅰ级严格。 较Ⅰ级严格。

双晶探头在中厚板探伤应用中应注意的问题

规格钢板 , 缺陷在 1 m m 处易出现 , 0

m m 大平 底 调 整 灵 敏 度 ,

探头对 2 m m 以内的钢板都有较好的检测能力 , 但 0 是依据标准 , 探伤灵敏度是 以钢板等厚度试块或钢 板完好部位进行调整 , 对于成1 m m 的钢板来说 , 0

既能保证 1 m m 位置处较高的检测灵敏度, 又能保 0

区小 近场 区 长度小 等单 晶探 头无 法 比拟 的优点 [ , 故广 泛用 于 中厚板 锻件 等薄 工件 的检测

双 晶片探 头是 指 在 一 个探 头 中有 两 个 晶 片 , 它

测 结果 , 通 常都是 使用 双 晶探头

但 即便 如此 , 由于

们分 别用 作发 射和 接收 超声 波

成如 图 1 所 示 一菱形 区 a cd b 厚工 件 的探 伤 检 验

A 比 t份et: T h e op ti all f eal d i m y o stan ee o f the sel eeted pro be w as the h alf th i n ess of the m ed i ek um t i n ess h ek

pl and the deteeti sensi vi shoul be ad usted by fl bottom w h; having double ti es f eal di ate on ti ty d j at一 eh m o stanee w hen

看 ,就是选择探头时 , 考虑在整个检测范 围内探头灵 敏度曲线基本 对称 所 以, 对 于 1 m m 规格 的钢 0 板 , 选择 5 M H z ZOF G FS 探头, 既能保证 5 m m 位置 有较高的检测能力 , 又能够保证 3 和 1 m m 处 的灵 0 敏 度基本 相 同

中厚钢板自动超声波探伤系统技术及应用

文 章 编 号 :() 8 3 ( 1)6 0 3 ~ 3 1 (一 162 02 — 0 0 0 )O 0

随着 工 业 技 术 的迅 猛 发展 , 会 生 产 生 活 水 平 的 提 高 , 户 社 客 对钢板内部质量 的要求也越 来越 严格 ,使 得中厚钢板在各行 各 业有 着 广 泛 的应 用 。超 声 波探 伤作 为 一 种重 要 的无损 检 测 技 术 , 是 目前对 中厚钢板 内部质量进行检测判定 的主要手段 ,它也是 代表 中厚钢板厂技术装 备水平先进程度 的重要标志之一。 超声波探伤分 为手动和 自动探伤两种 。国内中厚钢板厂多 采用 手动探伤方法 , 手动探伤具有投资低 、 使用灵 活等优点 , 但 手 动 探 伤 存 在 着探 伤 时 间 长 、 产 效 率 低 、 动 强 度 大 、 生 劳 占用 生 产场地多 , 易造成漏探 和误 探 、 探伤 速度 慢等缺点 , 以适应 现 难 代化工业大生产的要求。而 自动探伤具有速度快 、 效率高 、 占用 生 产 场地 少 等 明显 优 点 ,与 手 动探 伤 相 比 能提 供 更 好 的重 复 性 和结果一致性 , 能完善检测程序 , 减少 随机误差和人为误差 的概 率, 实现复杂而全面的检测 , 并能迅速完成数据处理 。 目前太钢中厚钢板采用手动探伤方法 ,已不能完全满足生 产的发展 和市场对产 品质量的苛刻要求 。经广泛调研 , 结合太钢 中厚钢板生产的实际情况 ,0 9 2 0 年下半年实施探伤设备改造 , 建 设了一条中厚钢板离线超声波 自动探伤线系统 ,以进 一步提高 产品质量和市场竞争能力。

23 系 统工 艺 流 程 .

2 太钢 中厚 钢板 自动超 声波探 伤线 系统

太 钢 中厚 钢 板 自动超 声 波 探 伤 系 统 涉 及 无 损 检 测 、 子 、 电 计 算机 、 机械 、 自动控制 等技术 。它具有效率高 、 确率 高、 准 标准执 行一致性好 、 占用 生产场地小和 自动判伤 、 自动缺 陷定 量分级 、 自动缺陷定位 、实时测厚等明显优点 ,能准确探明钢板内部夹 杂、 分层 、 缩孔 、 孔洞 、 白点 、 泡、 气 内裂、 疏松等细小缺 陷的位置 、 大小 与 形 态 。 21 系统 布 置 简 介 . 本设备采用离线 自动探伤方式。钢板通过辊道进行传送 , 从

中厚板探伤不合分析与挽救

钢 板超 声 波 检 测 主 要 使 用 A 型 脉 冲反 射 式 探 伤 仪 ,其 探 伤原 理是 :仪 器发 出 的脉 冲电信 号通 过探 头 将其 转化 成超 声 波 信 号 ,探 头 向钢 板 内发射 周 期 性 的 、不连 续且 频率 不变 的超 声波 ,声 波在 钢板 内传 播 ,超 声波 碰 到缺 陷时 ,一部 分从 缺 陷处 反射 回到 探 头 ,而 另一 部分 未碰 到 (或 透过 )缺 陷 的超 声 波 继 续 前 进 ,一直 到钢 板 的底 面 ,才 反射 回来 。回到探 头 上 的超声 波 又反 过来被 转 换成 高频 电压 ,通 过接 受 、放 大 进入 示 波器 ,示 波器 将 缺 陷和 底 面 回波 显示 在 示

第 40卷 第 3期 2018年 6月

甘 肃 冶 金

GANSU METALLURGY

文 章 编 号 :1672—4461(2018)03 0032—04

中厚 板 探 伤 不 合 分 析 与 挽 救

Vo1.40 No.3 Jun.,2018

闫 Jf『页璞

(山 东 钢 铁 集 团 日照 有 限 公 司 ,山 东 日照 276800)

摘 要 :分析 了中厚板的探伤不合原 因.介 绍了常见缺陷类型 ,并对提高探伤合格率所 应采取 的主要挽 救措施有 了

单晶直探头检测钢板采用不同国标的差异对比

单晶直探头检测钢板采用不同国标的差异对比李 云(新疆八一钢铁股份有限公司)摘 要:八钢生产中厚板产品是根据用户需求进行超声检测,在对厚度为60~100mm 的钢板检测过程中,板材超声检测方法和质量分级采用《NB/T47013.3-2015承压设备无损检测超声检测》或《GB/T 2970-2016厚钢板超声检测方法》. 对两个标准中钢板检测灵敏度、扫查方式、缺陷判定和定量以及钢板的评级规则进行了对比分析,为产品的质量判定及分级提供了思路。

关键词:标准比较;板材质量分级;基准灵敏度;超声检测中图分类号:TG115.28 文献标识码:A 文章编号:1672—4224(2020)02—0028—04Comparison of Different National Standards for Steel PlateInspection by Single Crystal Straight ProbeLI YunAbstract: The medium and heavy plate products produced by Bayi Steel are subject to ultrasonic testing according to user requirements. In the process of testing steel plates with thickness of 60 ~ 100 mm, the ultrasonic testing method and quality classification of plates shall adopt' NB/ T 47013.3-2015 nondestructive testing of pressure equipment' or' GB / T 2970-2016 ultrasonic testing methods for thick steel plates'.The sensitivity of steel plate detection, scanning method, defect determination and quantification, as well as the grading rules of steel plate in the two standards are compared and analyzed, which provides ideas for the quality judgment and grading of products.Key words :standard; panel quality classification; basic sensitivity; ultrasonic inspection and measurement(Manufacturing Management Department,Bayi Iron & Steel Co.,Ltd.)针对中厚板产品的探伤检测一般是根据用户合同需求制定探伤工艺方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1.1缩孔

因钢水浇铸过热度过高,钢中气体含量高产生的钢锭缩 孔,一般分布在钢锭头部、帽口线以下区域,在钢板中形成 大面积缩孔性分层。此类缺陷在舞钢已基本杜绝。缩孔缺陷 形状如图3(a)和图3(b)所示。

表1、钢中P、S、气体及夹杂物含量分析

P S O N H 金相夹杂物评级

ppm ppm ppm ppm ppm

ABC D

电解夹杂物 分析 ppm

≤≤

6--- 5 12

≤≤≤ 20 80 2

﹤﹤﹤ ﹤ 2.0 2.0 2.0 2.0 ﹤﹤﹤ ﹤ 1.5 1.5 1.5 1.5 进行了Ca球化

变性处理

3 中厚钢板中探伤缺陷种类和成因分析

由于冶炼、模铸、连铸生产工艺的不稳定,生产设 备周期性磨损和老化,钢锭成材中厚钢板的探伤不合格 率在2~4%之间波动,连铸坯成材钢板的探伤不合格率在 0.5~2%之间波动。

3.1 钢锭成材中厚钢板探伤缺陷种类及成因

钢锭成材钢板的厚度范围为40~410mm,个别品种应 用户要求可达到500~600mm,厚板的组织从铸态一直延 伸到控轧和正火后的细晶组织,晶粒度从2级分布到10级。 从舞钢约80万吨探伤钢板的统计结果看:由单个大面积 分层、夹杂类缺陷造成探伤不合格量占3%左右;由点状 及长条状密集缺陷造成探伤不合格量占97%左右。

50---90

2.2 有了洁净度高的钢水,还必须实施正确的浇注工艺,

才能浇注出内部组织致密度高的优质钢锭和连铸坯,才 能保证中厚钢板的探伤合格率。

2.2.1 对于模铸钢锭而言,舞钢采取了一系列优质钢锭的

生产工艺,确保11.7t、15t、21t、28t、35t系列钢锭的 浇铸质量;基本杜绝了缩孔和大块夹杂物缺陷,有效地 将钢锭中疏松、偏析、夹杂等缺陷控制在工艺规定的范 围之内------即经过轧制工序后可通过超声检验关。舞钢 模铸工艺的特点可归纳为以下几点:较低的过热度、较 快的浇铸工艺(俗称低温快铸工艺),良好的帽口保温 绝热措施,长浇注口加Ar气保护浇铸,浇铸后的冷却工 艺(针对不同钢种的快冷及缓冷工艺)。实施了以上措 施后,钢锭成材钢板的探伤合格率稳定在97%以上。

2.1 为了满足不同国家探伤标准,首先必须冶炼出洁净的

钢水,即必须达到洁净钢的要求。对钢中的P、S含量、 气体(N、H、O)和夹杂物的数量提出了严格的要求, 同时还要求对夹杂物进行Ca处理,使硫化物夹杂物变性 达到球化控制。舞钢采用了电炉+精炼+真空脱气的生产 工艺(EAF+LF+VD),达到了洁净钢的要求(其主要 指标见表1)。这里需要指出的是,对于采用模铸工艺 的钢锭成材钢板而言,钢水的洁净度比连铸坯成材钢板 要求更高。

舞阳钢铁公司十分重视提高产品质量,确立了“科技 兴企”的发展战略,强力开发高技术含量、高附加值产品, “舞钢牌”中厚钢板以其优良的化学成分、力学性能、内 外在质量、优质的售后服务,在国内外市场上深受用户欢 迎。探伤钢板的订货量从1996年的4万多吨,逐年递增到 2003年的46万吨,钢板探伤合格率也逐年提高,已达到或 接近世界先进水平。但是,有时还出现一份合同要反复投 料多次,才能满足用户探伤要求的情况(近年的探伤量、 合格率见图1、2)。这不但影响了正常的生产和合同交货 期,而且使钢板的制造成本大幅度上升。究其主要原因, 还是由于生产工艺和生产设备性能的不稳定性造成的。本 文通过作者多年探伤实践研究,探讨钢板探伤缺陷的一般 规律,总结了几探伤问题的工艺措施,希望能对制 订完善探伤钢板的生产工艺,起到抛砖引玉的作用。

2.2.2 近年来,舞钢连铸坯成材中厚板的探伤合格率已从

97%提高到99%,这一成绩主要归功于钢水较高的纯净 度、正确的连铸浇铸工艺,铸机设备的良好状况。

舞钢为提高连铸坯内在质量,采取了以下措施:精 确控制中包浇铸过热度在20±5ºC以内;浇铸中采用长 水口、浸入式水口并用Ar气封;采用吸收夹杂物性能好 的连铸保护渣,合适的二冷水模式;严格控制铸机的定 修周期,保持铸机的精度满足浇铸工艺要求;严格控制 铸速和精度,在考虑铸速变化的基础上,采用矫直点未 凝固厚度超过6mm左右的浇铸速度,避开中心裂纹发生 的“危险铸速范围”。在采取了以上措施后,舞钢连铸 坯轧板的探伤合格率稳定在97%以上。例如:用于上海 芦浦大桥的S355和用于西气东输的X70中厚板的探伤合 格率达到99.8%。

例如:舞钢每年向美国、加拿大、欧洲等国出口7万吨左 右钢锭生产的特厚钢板,其实物质量已达到国际先进水 平。这些特厚钢板的牌号为:S355J2G3、S50C、A36 等,规格为:(80~410)*(2000~3500)*(8000~ 12000)mm;国外厂商派探伤工程师到舞钢,用ASTM A578、 A435、SEL072-77等标准验收100%合格。

探伤量(万吨)

合格率(%)

100

40

98

30

96

20

94

10

92

年

97 98 99 00 01 02 03

图1、七年来探伤产量图

年

97 98 99 00 01 02 03

图2、七年来探伤合格率图

2 提高中厚钢板的探伤合格率的有效工艺措施

钢质的纯净度,模铸钢锭、连铸坯组织的致密 度,是中厚钢板探伤合格率的基本保证。舞钢中厚钢 板探伤合格率能够达到97%以上水平,主要采取了以 下几项新的工艺技术措施,改造并新建了先进的冶炼 浇注设备。

中厚钢板探伤缺陷的研究

摘要:文章根据多年的实践经验,总结了中厚钢

板常见探伤缺陷,分析了缺陷的成因,并提出了 解决探伤问题的工艺措施。

关键词:探伤 中厚钢板 生产工艺 探伤缺陷 压

缩比 探伤合格率

1 前言

随着国民经济建设的发展,用户对钢板的力学性能 ,内外在质量提出了越来越高的要求。这就要求钢的P、 S、气体(N、H、O)、夹杂物含量较低,也就是说钢 的纯净性好、致密度高。而探伤检验则能够宏观反映钢 的纯净度、致密度和均匀性。要求探伤检验交货的钢板 ,一般是用于制造锅炉压力容器、电站工程、船舶、桥 梁、军工、高层建筑、石油化工等行业的重要结构件。 探伤钢属高附加值钢,与生产同吨位的非探伤钢相比, 它能为企业带来可观的经济效益。同时,也是企业具有 较高的技术水平和产品质量的标志。