酯类油极压抗磨剂

金属加工用油添加剂的种类

金属加工用油是一种复杂的混合物,它含有几种乃至几十种不同成分的添加剂。

添加剂的成分不但直接影响加工用油的切削性能(如润滑、冷却和清洗性能等),而且还影响加工用油的非切削性能(如毒性、腐蚀性、污染性、使用周期性和废液可处理性等)。

加工用油常用的添加剂主要有极压润滑剂、防锈剂和防腐剂等。

加工用油的添加剂不仅要性能优良,而且要低毒低公害甚至无毒无害。

1、极压抗磨剂极压抗磨剂品种较多,主要有含硫极压抗磨剂、含磷极压抗磨剂、含氯极压抗磨剂、有机金属盐极压抗磨剂和惰性极压抗磨剂等。

含硫极压抗磨剂品种较多,主要包括硫化异丁烯、硫化动植物油脂、硫化脂肪酸酯、磺原酸酯、二硫代氨基甲酸盐和多硫化合物等,其中硫化异丁烯具有优异的极压抗磨剂性能。

使用较多的含磷极压抗磨剂主要有磷酸酯、亚磷酸酯等。

中国石化石油化工科学研究院研制开发出一种性能良好的磷酰胺(肼)类新型极压抗磨剂。

试验中选用46号液压油基础油,考察了单种添加剂的性能,当添加量分别为0.55%、1.0%(以质量分数计)时四球机试验的最大无卡咬负荷PB达到980~1421N,长时间磨斑直径(载荷392N,时间60min)为0.4~0.5mm。

同时,此添加剂还有一定的防锈性和抗氧性,表现出多功能添加剂的特点。

含氢极压抗磨剂主要品种是多种牌号的氯化石蜡和氨化脂肪酸类,氯化石蜡活性强、极压抗磨性好,特别适用于难加工的金属,如不锈钢、合金钢用的切削油。

但氯化石蜡在热和水解条件下,易放出氯原子,进而放出Hal,引起铁的腐蚀。

近年来一些国家禁止使用有机氯化合物,研究了氯化石蜡的代用品,但代用品的价格高、极压活性不太高,现在难加工的金属材料还离不开氯化石蜡。

氯化添加剂是一种优良的金属加工油极压添加剂,以水基乳化形式或纯油形式用于金属切削和成形加工中,经常与硫化极压抗磨剂混合使用。

氯化添加剂的作用机理是在金属加工操作的极压、高温条件下,在金属的表面形成一层氯化铁膜,氯化铁膜具有很低的剪切应力,可以降低金属表面的摩擦,从而提高工件的表面光洁度,延长刀具的使用寿命。

[整理]磷酸酯抗燃油

![[整理]磷酸酯抗燃油](https://img.taocdn.com/s3/m/02ffb9d44128915f804d2b160b4e767f5acf808d.png)

一:磷酸酯合成基础油的性能磷酸酯分为正磷酸酯和亚磷酸酯两类,其中正磷酸酯又可分为伯、仲、叔磷酸酯,适于作合成油使用的主要是叔磷酸酯。

磷酸酯的性能如下:1)物理性能:磷酸酯的密度大致在0.90~1.25kg/cm3之间,挥发性通常低于相应粘度的矿物油,粘度随分子量的增大而增大,烷基芳基磷酸酯粘度适中,并有较好的粘温性能。

2)难燃性:难燃性是磷酸酯最突出特性之一,在极高温度下磷酸酯也能燃烧,但它不传播火焰,着火后会很快自灭。

3)润滑性:由于磷酸酯含有元素磷,是一种很好的润滑材料,可用作极压抗磨剂。

4)水解稳定性:由于磷酸酯是有机醇或酚与无机磷酸反应的产物,故其水解稳定性不好。

在一定条件下,磷酸酯可以水解,特别是油中的酸性物质会起到催化水解的作用。

5)热氧化稳定性:磷酸酯的热稳定性和氧化稳定性取决于酯的化学结构。

通常三芳基磷酸酯的允许使用温度范围为150~170℃,烷基芳基磷酸酯的允许使用温度范围为105~121℃。

6)溶解性:磷酸酯对许多有机化合物具有极强的溶解能力,是一种很好的溶剂。

二:多元醇酯型难燃液压油与普通抗磨液压油的混用问题多元醇酯型液压油(polyol ester,也称为脂肪酸酯型、HFDU型难燃液压油)是由高性能的合成酯与精选的添加剂调配而成,具有铁金属和非铁金属的防腐保护作用,优异的氧化安定作用。

因其很高的自燃点,所以在航空、电力、钢铁冶金等特殊行业被应用,多元醇酯型液压油与液压系统材料有很好的相容性,能与大多数密封材料相容,特别是:丁腈橡胶,氟橡胶,聚四氟乙烯,硅橡胶,氨基甲酸酯(URETHANE)。

但是下列密封件最好不要使用:氯丁橡胶(Neoprene),丁基橡胶(butyl),乙丙烯橡胶(EPR),低密度丁腈橡胶(Low nitrile Buna-N)。

同时,因该种液压液很容易和矿油型液压油互换,且性能优异,有很好的生物可降解性等优点,尽管其价格是矿油型液压油的两倍以上,仍然被使用在许多对于阻燃和环保要求较高的场所。

HL-T349极压抗磨剂

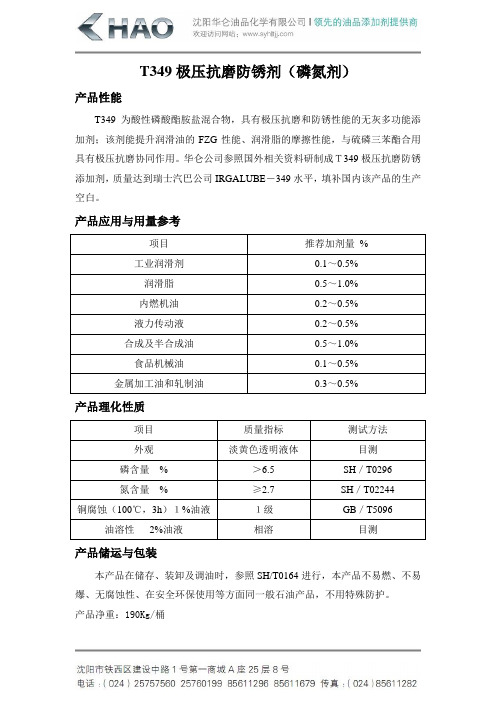

T349极压抗磨防锈剂(磷氮剂)

产品性能

T349为酸性磷酸酯胺盐混合物,具有极压抗磨和防锈性能的无灰多功能添加剂;该剂能提升润滑油的FZG性能、润滑脂的摩擦性能,与硫磷三苯酯合用具有极压抗磨协同作用。

华仑公司参照国外相关资料研制成T349极压抗磨防锈添加剂,质量达到瑞士汽巴公司IRGALUBE-349水平,填补国内该产品的生产空白。

产品应用与用量参考

产品理化性质

产品储运与包装

本产品在储存、装卸及调油时,参照SH/T0164进行,本产品不易燃、不易爆、无腐蚀性、在安全环保使用等方面同一般石油产品,不用特殊防护。

产品净重:190Kg/桶。

现在常有的润滑脂挤压抗磨添加剂有哪些

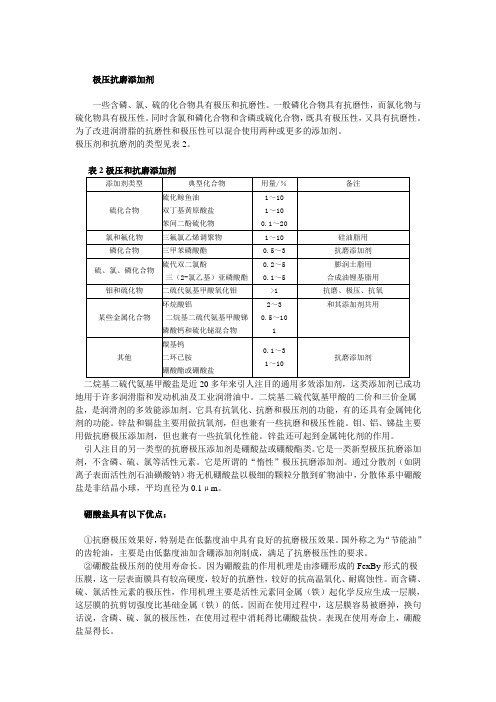

极压抗磨添加剂一些含磷、氯、硫的化合物具有极压和抗磨性。

一般磷化合物具有抗磨性,而氯化物与硫化物具有极压性。

同时含氯和磷化合物和含磷或硫化合物,既具有极压性,又具有抗磨性。

为了改进润滑脂的抗磨性和极压性可以混合使用两种或更多的添加剂。

极压剂和抗磨剂的类型见表2。

表2极压和抗磨添加剂二烷基二硫代氨基甲酸盐是近20多年来引人注目的通用多效添加剂,这类添加剂已成功地用于许多润滑脂和发动机油及工业润滑油中。

二烷基二硫代氨基甲酸的二价和三价金属盐,是润滑剂的多效能添加剂。

它具有抗氧化、抗磨和极压剂的功能,有的还具有金属钝化剂的功能。

锌盐和镉盐主要用做抗氧剂,但也兼有一些抗磨和极压性能。

钼、铝、锑盐主要用做抗磨极压添加剂,但也兼有一些抗氧化性能。

锌盐还可起到金属钝化剂的作用。

引人注目的另一类型的抗磨极压添加剂是硼酸盐或硼酸酯类。

它是一类新型极压抗磨添加剂,不含磷、硫、氯等活性元素。

它是所谓的“惰性”极压抗磨添加剂。

通过分散剂(如阴离子表面活性剂石油磺酸钠)将无机硼酸盐以极细的颗粒分散到矿物油中,分散体系中硼酸盐是非结晶小球,平均直径为0.1μm。

硼酸盐具有以下优点:①抗磨极压效果好,特别是在低黏度油中具有良好的抗磨极压效果。

国外称之为“节能油”的齿轮油,主要是由低黏度油加含硼添加剂制成,满足了抗磨极压性的要求。

②硼酸盐极压剂的使用寿命长。

因为硼酸盐的作用机理是由渗硼形成的FexBy形式的极压膜,这一层表面膜具有较高硬度,较好的抗磨性,较好的抗高温氧化、耐腐蚀性。

而含磷、硫、氯活性元素的极压性,作用机理主要是活性元素同金属(铁)起化学反应生成一层膜,这层膜的抗剪切强度比基础金属(铁)的低。

因而在使用过程中,这层膜容易被磨掉,换句话说,含磷、硫、氯的极压性,在使用过程中消耗得比硼酸盐快。

表现在使用寿命上,硼酸盐显得长。

③硼酸盐添加剂的抗磨性,对金属材料的选择性不敏感,换句话说,硼酸盐添加剂对各种金属材料都比较适应。

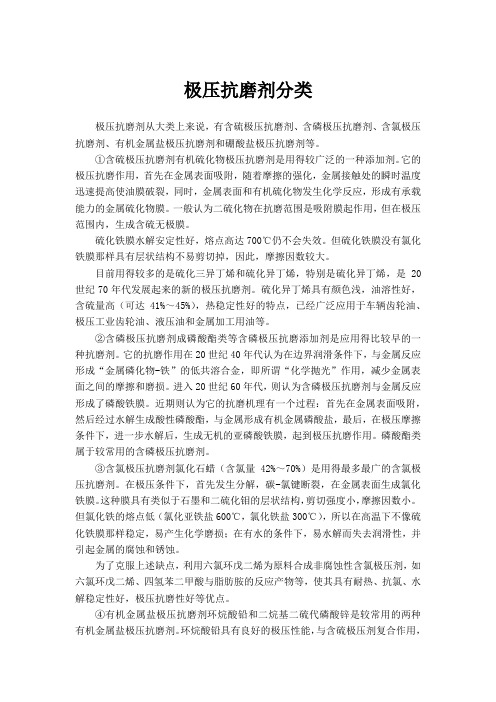

极压抗磨剂分类

极压抗磨剂分类极压抗磨剂从大类上来说,有含硫极压抗磨剂、含磷极压抗磨剂、含氯极压抗磨剂、有机金属盐极压抗磨剂和硼酸盐极压抗磨剂等。

①含硫极压抗磨剂有机硫化物极压抗磨剂是用得较广泛的一种添加剂。

它的极压抗磨作用,首先在金属表面吸附,随着摩擦的强化,金属接触处的瞬时温度迅速提高使油膜破裂,同时,金属表面和有机硫化物发生化学反应,形成有承载能力的金属硫化物膜。

一般认为二硫化物在抗磨范围是吸附膜起作用,但在极压范围内,生成含硫无极膜。

硫化铁膜水解安定性好,熔点高达700℃仍不会失效。

但硫化铁膜没有氯化铁膜那样具有层状结构不易剪切掉,因此,摩擦因数较大。

目前用得较多的是硫化三异丁烯和硫化异丁烯,特别是硫化异丁烯,是20世纪70年代发展起来的新的极压抗磨剂。

硫化异丁烯具有颜色浅,油溶性好,含硫量高(可达41%~45%),热稳定性好的特点,已经广泛应用于车辆齿轮油、极压工业齿轮油、液压油和金属加工用油等。

②含磷极压抗磨剂成磷酸酯类等含磷极压抗磨添加剂是应用得比较早的一种抗磨剂。

它的抗磨作用在20世纪40年代认为在边界润滑条件下,与金属反应形成“金属磷化物-铁”的低共溶合金,即所谓“化学抛光”作用,减少金属表面之间的摩擦和磨损。

进入20世纪60年代,则认为含磷极压抗磨剂与金属反应形成了磷酸铁膜。

近期则认为它的抗磨机理有一个过程:首先在金属表面吸附,然后经过水解生成酸性磷酸酯,与金属形成有机金属磷酸盐,最后,在极压摩擦条件下,进一步水解后,生成无机的亚磷酸铁膜,起到极压抗磨作用。

磷酸酯类属于较常用的含磷极压抗磨剂。

③含氯极压抗磨剂氯化石蜡(含氯量42%~70%)是用得最多最广的含氯极压抗磨剂。

在极压条件下,首先发生分解,碳-氯键断裂,在金属表面生成氯化铁膜。

这种膜具有类似于石墨和二硫化钼的层状结构,剪切强度小,摩擦因数小。

但氯化铁的熔点低(氯化亚铁盐600℃,氯化铁盐300℃),所以在高温下不像硫化铁膜那样稳定,易产生化学磨损;在有水的条件下,易水解而失去润滑性,并引起金属的腐蚀和锈蚀。

磷酸酯铵盐极压抗磨剂

磷酸酯铵盐极压抗磨剂磷酸酯铵盐是一种常用的极压抗磨剂,它具有优秀的抗磨性能和极压性能,适用于各种润滑剂中,如润滑油、润滑脂和润滑液等。

磷酸酯铵盐的作用机理主要包括表面吸附、反应性吸附和氧化膜保护等方面。

下面我将详细解析磷酸酯铵盐的各项特性和应用领域。

首先,磷酸酯铵盐具有优秀的抗磨性能。

磷酸酯铵盐在润滑油中可以形成一层薄而均匀的润滑膜,降低摩擦系数,减少金属表面的磨损。

同时,磷酸酯铵盐与金属表面形成化学吸附层,能够填充金属微观不平度,进一步减小磨损;其极压性能可以防止润滑剂在高温、高压和重载条件下的极限压力引起的金属间直接接触,防止卡滑、颗粒剥离和磨粒的产生,从而保护金属表面,延长设备的使用寿命。

其次,磷酸酯铵盐具有较强的抗氧化性能和抗腐蚀性能。

磷酸酯铵盐能够与氧化物反应生成较稳定的磷酸盐和铵盐,形成保护膜,抑制金属氧化和腐蚀的发生。

在高温环境下,磷酸酯铵盐可以稳定润滑剂的性能,抵抗高温氧化和沉积物的生成。

同时,磷酸酯铵盐还能够中和和分散酸性物质,减少润滑剂中杂质的积聚和腐蚀金属的速度。

再次,磷酸酯铵盐具有良好的可溶性和分散性。

磷酸酯铵盐易于溶解于润滑剂中,形成均一的液相,能够有效地分散在润滑剂中,能够迅速传递到润滑部位,提供即时的极压保护。

此外,磷酸酯铵盐的表面活性较高,能够在润滑剂界面形成吸附层,进一步降低摩擦系数,并具有良好的抗乳化性能。

最后,磷酸酯铵盐有着广泛的应用领域。

由于其优异的抗磨性能和极压性能,磷酸酯铵盐广泛应用于各种工业润滑剂中,如机械传动装置、汽车发动机油、液压油、轴承润滑脂等。

此外,磷酸酯铵盐还可以作为金属切削液、金属防锈剂、金属加工液和合成油等的添加剂,提高润滑性能和金属材料的使用效果。

总之,磷酸酯铵盐是一种具有优秀抗磨和极压性能的添加剂,其作用机理主要体现在抗磨、极压、抗氧化和抗腐蚀等方面。

磷酸酯铵盐的应用领域广泛,可用于各种润滑剂中,可以延长设备的使用寿命,提高润滑效果,保护金属表面。

锂基润滑脂常用的添加剂

由于现代技术的发展,在钢铁工业、重型机械工业中许多设备的润滑均处于边界润滑状态,机械工作部位的润滑需要使用优质极压润滑脂以满足润滑要求。锂基润滑脂是一种通用性润滑脂,与极压、抗磨添加剂的配伍性好,加入极压抗磨添加剂后可制备性能优良的极压锂基润滑脂。

极压添加剂的使用效果大致有这样的规律。磷化合物能有效地提高润滑脂的抗磨性,而硫、氯化合物能有效地提高润滑脂的耐负荷性,含硫化合物比含氯化物效果更好,同时含氯和磷的化合物或含磷和硫的化合物,既具有极压性又具有抗磨性。为了改进润滑批的抗磨性和极压性可以复合使用两种或多种极压抗磨添加剂 。以铁霸二硫化钼油脂为例,美国铁霸二硫化钼极压高温润滑脂是由深度精练的矿物油配合以二硫化钼干性极压剂经过精心调配而成的锂基脂,具有良好的抗剪切性、抗氧化性;同时具有良好的高负荷承受性和耐水性,是一种多用途润滑脂。

锂基润滑脂常用的添加剂

锂基润滑脂常用的添加剂和其他润滑脂相类似,但锂基润滑脂使用的添加剂更广泛,它对于许多添加剂有着良好的配伍性。常用的添加剂主要有抗氧剂、金属表面钝化剂、防腐剂、结构改盖剂、极压抗磨剂、色泽稳定剂、拉丝性增强剂。

1、抗氧剂

常用的锂基润滑脂的抗氧剂主要有:

(2)苯其-α-萘胺 又名防老剂甲,石油添加剂统一代号T531。无色片状结晶,暴露于日光或空气中逐渐变成黄色或紫色。有毒!相对密度1.16~1.17,熔点62℃。不溶于水,溶于乙醇、乙醚、苯等有机溶剂。主要作橡胶制品的防老剂,同时也是润滑脂最有效的氧化抑制剂之一。在合成酯类油等锂基润滑脂中常用,使用温度可达150℃。添加量一般为0.1%~1.0%。

抗氧剂在12-羟基硬脂酸锂基润滑脂中抗氧化效果的顺序下:二苯胺>苯其-α-萘胺>二戊基二硫代氨基甲酸锌。

航空润滑油极压抗磨剂概述

航空润滑油极压抗磨剂概述The manuscript was revised on the evening of 2021航空润滑油极压抗磨剂概述随着飞机和其发动机的发展,矿物型航空润滑油由于高低温性能的限制越来越不适应飞机和其发动机的使用要求;目前除少数的活塞式飞机外,大部分飞机都使用合成航空润滑油。

在合成航空润滑油的各种添加剂配方中,极压抗磨剂是必不可少的。

航空润滑油是一类特殊的润滑剂,由于其使用环境的苛刻,不仅要求基础油有良好的性能,而且对添加剂也有特殊的要求。

现代高速飞机,特别是现代军用飞机,飞行马赫数大,发动机转速高。

发动机转子轴承作为主要润滑部件,长期处于高温、高速和高负荷的工作状况,涡轮前工作温度达到140℃以上。

这使得发动机润滑油长期处于高温状态,对润滑油有着很高的性能要求。

在这种高温、高速及高负荷工作条件下,发动机润滑油性能的可靠性是飞机安全的一个重要因素。

飞机机械部件能否正常工作与润滑油有着直接关系。

英国对1984-1988年发生的900起飞机事故调查中发现,有9起事故直接与轴承的失灵有关,其中1起是直接因轴承磨伤而卡死,1起由过度磨损导致,2起由润滑失败引起。

因此,航空润滑油能否满足轴承润滑的工作要求,将对发动机的正常工作产生重要的影响。

一、航空润滑油的润滑性能要求1、航空润滑油的工作条件航空发动机工作时,空气压缩器将空气增压并输送到燃烧室,与燃料燃烧后形成的高温、高压燃气驱动涡轮做功,带动同轴的压缩器及其附件工作。

由于涡轮输出功率高,润滑系统容量有限(一般仅为30~50L),发动机的输出功率与润滑油量比值非常高,使得涡轮轴承的润滑油达到了150~200℃的高温。

发动机的转速一般在12000~25000r/Mn,轴承承受的负荷高达68000~90000N。

正常工作时,润滑油处于循环状态,在润滑系统油路中高速流动,润滑油在涡轮轴承处的停留时间非常短。

但当发动机停车后,润滑油停留在轴承处,同时冷气扇停止,致使轴承温度上升,留滞在轴承处的润滑油温度达到250~300℃,直至轴承慢慢地自然冷却。

极压抗磨剂的原理

极压抗磨剂的原理

极压抗磨剂是一种常用的摩擦副润滑添加剂,具有降低摩擦和磨损的功能。

其原理是通过在摩擦表面形成一层由低温形成的过渡金属硫化物膜(如硫化铜、硫化钴、硫化钨等),来减轻金属表面间的接触和磨损,从而延长摩擦件的使用寿命。

极压抗磨剂的原理主要包括以下几个方面:

1. 软膜原理:极压抗磨剂可以在高温高压下生成硫化物软膜,这种软膜可以填充和抹平金属表面的微观不平度,降低表面粗糙度,减少金属间的接触和磨损。

2. 润滑原理:极压抗磨剂可以形成一种润滑膜,降低金属间的摩擦系数,减小摩擦力和摩擦功耗。

润滑膜可以将金属表面分离保护起来,形成一种“盔甲”,减少磨擦、磨损和腐蚀。

3. 化学反应原理:极压抗磨剂中的硫元素可以与金属表面的氧化物、硝化物等反应生成低温稳定的硫化物,这些硫化物具有较高的熔点和良好的耐磨性能。

当硫化物形成时,会填充和覆盖在金属表面微观凹坑中,形成防止金属间接触和磨损的保护层。

4. 表面垫层原理:极压抗磨剂在含有极压添加剂的润滑油中添加,通过极压添

加剂在金属表面形成一层粘附性很强的垫层,起到减缓金属间相对滑动速度的作用,从而减少金属间的摩擦和磨损。

5. 渗透性原理:极压抗磨剂可以在润滑剂中形成一定的渗透性,能够进入金属表面的微观凹陷中,填充和润滑金属表面的微观不平度,减少金属间的接触和磨损。

综上所述,极压抗磨剂的原理是通过软膜原理、润滑原理、化学反应原理、表面垫层原理和渗透性原理等多种机制的协同作用,抑制摩擦表面的金属接触和磨损,降低摩擦系数,延长摩擦件的使用寿命。

通过合理选择和使用极压抗磨剂,可以在各种润滑条件下提高机械设备的工作效率和可靠性,减少能源消耗和维修成本。

膦酸酯极压剂

膦酸酯极压剂

膦酸酯极压剂是一种重要的润滑油添加剂,也称为磷酸酯极压剂。

它是由膦酸酯和有机氧化物(如醛、酮等)在酸催化下反应制得的。

膦酸酯极压剂具有很好的极压性能,可以有效防止金属表面之间的接触和磨损。

以下是关于膦酸酯极压剂的一些相关信息。

1. 功能原理

膦酸酯极压剂的主要功能是提高润滑油的极压性能。

在摩擦副中,由于金属表面的高亲和力和表面粗糙度,会产生很大的接触压力,并且会在金属表面之间形成微小的局部焊接结合。

当润滑油薄膜无法完全阻隔金属表面之间的接触时,就会发生金属之间的直接接触,引起摩擦磨损。

膦酸酯极压剂可以在金属表面形成一层保护膜,防止金属之间的接触和磨损,从而达到增加摩擦副承载能力的目的。

2. 使用范围

膦酸酯极压剂广泛应用于各种较为严苛的润滑系统中,例如汽车、重型机械、船舶等大型设备,还广泛应用于金属加工、航空航天等领域。

此外,它还常用于合成润滑油、齿轮油、液压油等油品中。

膦酸酯极压剂的使用量因不同的润滑系统而异,通常不超过油品总量的10%。

3. 性能特点

膦酸酯极压剂具有以下性能特点:

(1) 极压性能良好,可以防止金属表面之间的接触和磨损。

(2) 抗氧化性能强,具有一定的抗氧化寿命。

(3) 具有一定的防腐性能,可以降低润滑系统的腐蚀性。

(5) 溶解性能好,可以与常用的润滑油基础油和其他添加剂充分溶解。

总之,膦酸酯极压剂具有较好的极压性能和抗氧化性能,能够保护润滑系统中金属表面的完整性和平稳运行,有助于延长设备的使用寿命。

2024年极压抗磨剂市场分析现状

2024年极压抗磨剂市场分析现状引言极压抗磨剂是一种用于减少金属接触时的磨损和摩擦的添加剂。

它们被广泛用于工业领域,如润滑油、金属切削液和润滑脂中。

本文将对极压抗磨剂市场的现状进行分析,并提供有关市场规模、竞争格局和趋势的信息。

市场规模极压抗磨剂市场在过去几年中持续增长,预计未来几年仍将保持良好的增长势头。

这主要归因于以下几个因素:1.工业生产的扩张:随着全球经济的发展,工业生产规模扩大,对润滑剂的需求也相应增加。

2.汽车行业的增长:汽车行业是极压抗磨剂的重要消费者,随着汽车销售量的增长,对抗磨剂的需求也在增加。

3.技术进步:新材料的开发和创新技术的应用推动了极压抗磨剂市场的增长。

根据市场研究报告,极压抗磨剂市场的年复合增长率预计将达到X%,市场规模将达到X亿美元。

竞争格局极压抗磨剂市场存在多个主要供应商,其中包括国际知名公司和本土企业。

竞争格局可以概括如下:1.主导供应商:少数国际知名公司占据了市场的主导地位,通过其品牌声誉、研发实力和全球销售网络等优势,占据了较大的市场份额。

2.地方企业:与主导供应商相对,地方企业主要依靠低价策略和本土市场的深入开发来争夺市场份额。

3.创新企业:一些初创企业专注于开发新型的极压抗磨剂产品,并通过其独特的技术优势来赢得市场份额。

尽管市场存在一定的竞争,但供应商之间的差异化仍然是市场竞争的一大特点。

供应商不仅需要提供高品质的产品,还需要在技术支持、售后服务和定制化需求等方面与客户建立长期合作关系。

市场趋势在极压抗磨剂市场中,有几个趋势值得关注:1.可持续发展:环保问题也越来越受到关注,极压抗磨剂供应商在产品开发中越来越注重环境友好型。

如开发可再生原料、低毒性剂型等。

2.创新技术:随着科技的进步,新的材料和制造工艺被应用于极压抗磨剂的生产中,以提供更高效的性能和更长的使用寿命。

3.数字化技术:数字化技术将被应用于生产和销售中,以提高生产效率、优化供应链管理和提供更个性化的解决方案。

磷酸酯极压抗磨剂

磷酸酯极压抗磨剂

磷酸酯极压抗磨剂是一种常用于润滑剂和润滑油中的化学添加剂。

它能够在金属表面形成一种磷酸盐膜,类似于一层保护薄膜,能够减轻金属表面的摩擦和磨损,从而提高润滑剂的抗磨性能。

磷酸酯极压抗磨剂具有以下特点:

1. 极压性能:磷酸酯极压抗磨剂能够在高温和高压环境下形成稳定耐摩擦的膜,有效地降低金属表面的接触压力,防止金属间的直接接触,从而提高润滑效果。

2. 抗磨性:磷酸酯极压抗磨剂形成的磷酸盐膜在摩擦和磨损过程中能够起到减少金属表面磨损的作用,延长机械零部件的使用寿命。

3. 高温稳定性:磷酸酯极压抗磨剂能够在高温环境下保持较好的稳定性,不易分解和失效。

4. 兼容性:磷酸酯极压抗磨剂通常能够与常见的润滑剂和润滑油相容,可以与其他添加剂一起使用,不会产生不良的相互作用。

总的来说,磷酸酯极压抗磨剂是一种能够提高润滑剂性能的化学添加剂,可以在高温高压条件下减少金属表面的磨损,提高机械设备的使用寿命。

磷酸酯胺盐极压剂

磷酸酯胺盐极压剂磷酸酯胺盐极压剂是一种广泛用于润滑油中的有机添加剂。

它具有优秀的极压性能,可以有效地降低金属材料之间的摩擦和磨损,提高润滑油的使用寿命和保护机械设备免受损伤。

本文将介绍磷酸酯胺盐极压剂的化学结构、性质特点、应用场景以及未来发展趋势。

一、化学结构磷酸酯胺盐极压剂是磷酸酯类有机分子中包含有胺基的一类。

它通常由磷酸二酯和芳香族胺或脂肪族胺等配制而成。

在分子结构中,磷酸酯基可以与金属表面发生反应,生成金属磷酸盐膜,从而达到极压效果。

而胺基则可以与金属表面发生配位作用,形成保护膜,极大地减少了金属之间的直接接触,从而降低了金属表面的摩擦和磨损。

二、性质特点磷酸酯胺盐极压剂具有以下几个重要的性质特点:1. 极压性能好。

磷酸酯胺盐极压剂可以有效地降低金属之间的摩擦和磨损,防止机械设备受到损伤。

2. 抗氧化性能优良。

磷酸酯胺盐极压剂可以有效地抑制润滑油的氧化和腐蚀。

3. 热稳定性好。

磷酸酯胺盐极压剂可以在高温环境下保持化学稳定性和性能稳定性。

4. 兼容性广泛。

磷酸酯胺盐极压剂可以与各种基础油和其他添加剂兼容,不会产生副作用。

三、应用场景磷酸酯胺盐极压剂广泛应用于各种润滑油中,特别是高温、高压、重负荷和冲击负荷条件下的润滑。

主要有以下几个应用场景:1. 工业齿轮油、重载齿轮油和导轨油等润滑油中作为极压剂使用。

2. 液压油和齿轮油中作为抗磨剂和极压剂使用。

3. 汽车、飞机、火车等机动车辆的发动机油中作为极压剂和抗氧化剂使用。

4. 金属加工液、防锈油等润滑油中作为极压剂使用。

四、未来发展趋势随着工业和交通运输的快速发展,磷酸酯胺盐极压剂的需求量不断增加。

未来,它的发展趋势主要有以下几个方向:1. 更高效的性能。

目前,磷酸酯胺盐极压剂主要应用于传统润滑油中。

未来,它将更多地应用于高级润滑油,如超低粘度和生物基润滑油。

这将要求磷酸酯胺盐极压剂有更高效的极压性能和更好的生物降解性能。

2. 更环保的性质。

未来,磷酸酯胺盐极压剂将面临更严格的环保法规和标准。

极压抗磨剂的作用原理

极压抗磨剂的作用原理极压抗磨剂是用于减少摩擦和磨损的一种添加剂。

它在润滑剂中以一定的浓度加入,在润滑剂与金属表面接触时,能够在金属表面形成一层保护膜,有效地减少摩擦和磨损。

极压抗磨剂的作用原理包括润滑膜形成、分散性和化学反应。

首先,极压抗磨剂能够在金属表面形成一层润滑膜,使金属表面之间的接触面积减小,从而减少了摩擦力和磨损。

在润滑剂与金属表面接触时,极压抗磨剂分子会吸附在金属表面上,形成一层类似于润滑膜的保护层。

这层润滑膜能够填补金属表面微观凹坑和不规则部分,形成一个均匀平滑的表面。

当金属表面之间发生相对滑动时,润滑膜能够阻碍金属直接接触,减少金属颗粒的剥离和磨损。

其次,极压抗磨剂具有良好的分散性。

它能够均匀地分散在润滑剂中,并且能够迅速地在润滑剂与金属表面接触时形成润滑膜。

这能够提高润滑剂的润滑效果,从而减少摩擦和磨损。

极压抗磨剂的分散性能够使其能够在不同温度和压力条件下都有效地工作。

最后,极压抗磨剂还可以通过化学反应来起到减少摩擦和磨损的作用。

当润滑剂与金属表面发生摩擦时,极压抗磨剂能够与金属表面形成一种化学反应物质,从而减少金属颗粒的剥离和磨损。

这种化学反应主要是极压抗磨剂中的活性基团与金属元素之间的反应,形成一种稳定的化合物膜。

该化合物膜能够阻止金属表面之间的直接接触,从而降低金属表面的磨损。

总的来说,极压抗磨剂的作用原理包括润滑膜形成、分散性和化学反应。

润滑膜的形成能够减少金属表面之间的接触,降低摩擦和磨损。

分散性能够使极压抗磨剂能够在不同条件下均匀地分散在润滑剂中,起到良好的润滑效果。

化学反应能够形成一种稳定的化合物膜,降低金属表面的磨损。

综上所述,极压抗磨剂是一种通过形成润滑膜、分散性和化学反应来减少摩擦和磨损的添加剂。

无灰抗磨添加剂类型

无灰极压抗磨剂主要有3类[2,3],

一类为磷酸酯类化合物如:T306、T309,此类抗磨剂活性较低,因此腐蚀性低,水解酸值较低,但抗磨性一般;

第二类为含硫化合物如T321、T405,这类极压剂或抗磨剂抗磨性能良好,对铜的腐蚀也较缓和,水解酸值也较低;

第三类为S-P-N性化合物,此类极压剂活性最强,因此极压抗磨性最好,但对铜的腐蚀也最严重,水解酸值最高。

为了兼顾极压抗磨性和水解、热稳

定性,需要一种既具有一定活性,对铜腐蚀、水解酸

值影响又较小的极压抗磨剂。

国外无灰抗磨液压油

大都用S/P剂作为极压抗磨剂,因此在本项目研制

的同时开发了一种二烷基硫代磷酸酯类极压抗磨

剂。

表4是包括研发的硫磷酸酯在内的8种极压抗

磨剂在四球试验和水解试验中的结果。

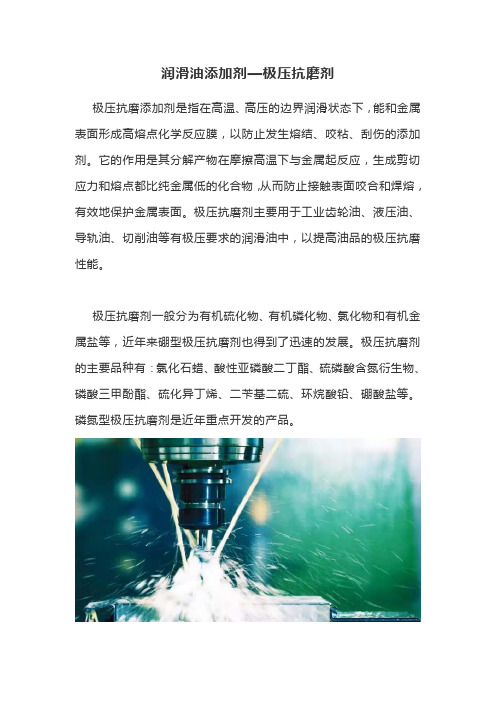

润滑油添加剂—极压抗磨剂

润滑油添加剂—极压抗磨剂极压抗磨添加剂是指在高温、高压的边界润滑状态下,能和金属表面形成高熔点化学反应膜,以防止发生熔结、咬粘、刮伤的添加剂。

它的作用是其分解产物在摩擦高温下与金属起反应,生成剪切应力和熔点都比纯金属低的化合物,从而防止接触表面咬合和焊熔,有效地保护金属表面。

极压抗磨剂主要用于工业齿轮油、液压油、导轨油、切削油等有极压要求的润滑油中,以提高油品的极压抗磨性能。

极压抗磨剂一般分为有机硫化物、有机磷化物、氯化物和有机金属盐等,近年来硼型极压抗磨剂也得到了迅速的发展。

极压抗磨剂的主要品种有:氯化石蜡、酸性亚磷酸二丁酯、硫磷酸含氮衍生物、磷酸三甲酚酯、硫化异丁烯、二苄基二硫、环烷酸铅、硼酸盐等。

磷氮型极压抗磨剂是近年重点开发的产品。

含硫极压抗磨剂的作用机理是首先在金属表面上形成吸附膜,减少金属表面之间的摩擦。

随着负荷的增加,金属表面之间接触点的瞬时温度升高,金属与有机硫化物首先反应,形成硫醇铁覆盖膜,从而起抗磨作用。

随着负荷的进一步提高,生成硫化铁固体膜起极压作用。

所以含硫添加剂的极压性能在高温下才能显示出来。

含氯极压抗磨剂的作用机理是有机氯化物在极压条件下首先分解,在金属表面生成氯化铁膜,由于氯化铁膜具有类似于二硫化钼的层状结构,所以膜的剪切强度小,因此氯化铁膜的摩擦因数小。

含氯极压剂一般是指脂肪族氯化物,其活性强,极压性好,但稳定性差,容易引起腐蚀。

芳香族的氯化物活性低,极压性差一些,但稳定性较好。

含磷极压抗磨剂的作用机理一般认为是含磷化合物在摩擦表面微凸体处瞬时高温的作用下分解,与铁生成磷化铁,再与铁生成低熔点的共熔合金,流向凹部,使摩擦面光滑,防止磨损。

硼酸盐是一种平均直径为0.1μm 的无定型微球在油中的分散体,在极压条件下,这些微球与金属表面作用,生成一种优异的弹性膜,这层牢固的弹性膜可以提供优异的负荷承受能力和抗磨性。

润滑脂中极压抗磨剂的研究及应用分析

r i z e d o n p r o p e r t y a n d me c h a n i s m I t i s p o i n t e d o u t t h a t a n t i mo n y c o mp ou n d s a s l u b r i c a t i n g g r e a s e a d d i t i v e h a v e a n a t t r a c t i v e a p p l i c a t i o n p r o s p e c t i n t r i b ol o g i c a l f i e l d.M e a n wh i l e,t h e t r i b o l o g i c a l b e h a v i o r a n d a c t i o n me c h a n i s m o f h e t e r o c y c l i c n i t r o g en

Ab s t r a c t :T h e d e v e l o p me n t s i t u a t i o n a n d r e s e a r c h t e n d e n c y o f a n t i —w e a r a n d e x t r e me p r e s s u r e a d d i t i v e s f o r g r e a s e a r e b r i e f l y r e v i e we d i n t h i s p a p e r An d k i n d s o f a n t i —w e a r a n d e x t r e me p r e s s u r e a d d i t i v e s f o r g r e a s e a r e c o mp a r e d a n d s u m ma —

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEBT

0.7

RSO

DBBT

ZDDP

0.6

DBeBT

DPyBT

DMpBT 0.5

0.4

0.3

0.2 98N

196N 294N 392N 490N

Applied load (N)

588N

0.6

0.5

0.4

DEBT

DEHT

DEOT

DBOT

DBBT

0.3

DBHT

412 408 404 400 396 Binding energy (eV)

1300 S

2p

1250

1200

1150

1100

1050 177 174 171 168 165 162 159 Binding energy (eV)

1200

P

2p

1150

1100

1050

1000

950

900

850 147 144 141 138 135 132 129

N

N

Btz

N

BMDDP

N

N

N

S

OR

H

CH2

S

P O

R

Btz-R

N N

N

OCR

BMDTC

N

N

N

SR

CH2 S C N R

BtzDP

N N

N PO R O OR

4.1.a 极压性能(PB值)

1200

1000

800

PB Value (N)

600

400

200

0 RSO

1% Btz 1% Btz-R 1% BMDDP1%BMDTC 1% BtzDP 1% ZDDP

油的极压、抗磨添加剂;研究发现,无

灰杂环类添加剂是一类应用前景很好的

多功能型润滑油添加剂。

(3.5)抗氧剂的选择对绿色润滑油至关重要, 对

植物油尤其如此。这是由于基础油本身含有大 量的双键结构而易被氧化; 且其容易水解生成 酸性物质, 进而催化加速氧化作用。一般在较 低温度下, 酚型抗氧剂比胺型的感受性要好, 而 胺型抗氧剂高温下的抗氧效果较为突出. 但是 胺型抗氧剂有一定的毒性, 而且色泽较深. 同时 抗氧助剂的协同效应也不可忽视. 大量研究发 现, 部分乙二胺四乙酸碱金属盐、含卤羧酸碱

环境友好齿轮油 脂、传动液等

二、酯类油的特性和研究现状

(2.1)天然动、植物油是一类可再生的资 源,其生物降解性好,且具有较好的润 滑性(减摩和抗磨性能),但氧化安定 性和水解稳定性差,由于环境保护方面 的要求,因此近年来国内外有关以天然 或改性植物油为基础油可生物降解的绿 色润滑油,及其抗氧化抗腐蚀、极压抗 磨等添加剂的研究已成为了润滑油领域 的研究热点。

ECD301A 2E)

(3.4)已有研究表明, 一般含有过渡金属 元素的添加剂和某些影响微生物活动和

营养成分的清净分散剂会降低润滑剂的 可生物降解性; 而含N 和P 元素的添加 剂因为能提供有利于微生物成长的养分, 可提高润滑剂的可生物降解性;硫化脂

肪的水污染等级低和生物降解率高,因

而被认为是非常适用于可生物降解润滑

R=

NH ,R1=n-C4H9(DBeBT) R=

N ,R1=n-C4H9(DPyBT)

R= O N ,R1=n-C4H9(DMpBT)

PB Value (N)

4.2.2.a 双氨基单硫代磷酸酯三嗪衍生物的PB值

1600 1400 1200 1000

800 600 400 200

0 RSO ZDDP DBBT DBHT DBOT DEBT DEHT DEOT DBeBT DPyBT DMpBT

4.1.d 不同烷基BtzDP的抗磨性能

Wear Scar Diameter (mm)

Wear scar diameter (mm)

0.60

RSO

0.55

RSO+1%% A

RSO+1%% B

RSO+1%% C

0.50

0.45

0.40

0.35

0.30 200

300

Load (N)

A

0.50

B

C

0.45

NN

(TONT)

C8H17 O

N OC8H17

SC8H17

NN

C8H17 S

N SC8H17

(TOTT)

NHC8H17

NH2C8H17/ Et3N

NN

(TOAT)

C8H17 NH

N NHC8H17

4.2.2 系列双氨基单硫代磷酸酯三嗪衍生物的合成及 其摩擦学研究

Cl

R

N N RH

NN (I)

Cl N Cl

98N 196N 294N 392N 490N 588N

Applied load (N)

4.2.2.c 双氨基单硫代磷酸酯三嗪衍生物的减摩性能

Friction coefficient Friction coefficient

0.12

0.11

DEBT

DBeBT

DPyBT

0.10

DMpBT

DBBT

ZDDP 0.09

对于用作绿色润滑油的添加剂还有一些特殊要 求,如:无致癌物、无致基因诱变、畸变物; 不含氯和亚硝酸盐; 不含金属(除钙外) ; 最大允 许使用7% 的具有潜在可生物降解率的添加剂 (O ECD302B 法测定, 生物降解率> 20%) ; 还可 添加2% 不可生物降解的添加剂, 但必须是低毒 性的; 对可生物降解添加剂则无限制(根据O

C4H9

C4H9

N

NN

R1O S PS

N

S OR1 SP

R2O

OR2

( III )

式中:R1=R2=C4H9-(BBBT); R1=C4H9-,R2=i-C8H17-(BBOT)

R1=R2=i -C8H17-(BIOT);

4.2.3.a 单氨基双硫代磷酸酯三嗪衍生物的PB值

PB Value (N)

目前绿色润滑油的主要应用领域

(1)、建筑、水域施工机械和农用机械使用的 液压油;

(2)、用于森林砍伐的链锯二冲程油; (3)、用于水上交通、娱乐的摩托艇、游艇、

小型运输船用的舷外二冲程油; (4)、用于陆上交通的摩托车用二冲程油; (5)、用于铁路弯道减小轮沿与钢轨磨损的半

流体润滑剂; (6)、用于大型开式齿轮的开式齿轮油。

98N

DEBT DEHT DEOT DBBT DBHT DBOT

196N 294N 392N 490N 588N

Applied load (N)

4.2.2.d 双氨基单硫代磷酸酯三嗪衍生物的磨斑表面 XPS分析结果

C/S C/S C/S

2550 N

1s

2500 2450 2400 2350 2300 2250 2200

Four-ball Testing Results (1wt%)

4.2.2.b 双氨基单硫代磷酸酯三嗪衍生物的抗磨性能

Wear scar diameter (mm) Wear scar diameter (mm)

0.64

DEBT

DBeBT

0.60

DPyBT

DMpBT

0.56

DBBT ZDDP

0.52

基础油

极压值 (PB*,N)

HP-3(精制矿物油)

392

磨痕直径 (d**, mm)

0.68

三羟甲基丙烷酯(C7~C9)

441

0.69

季戊四醇酯(C5~C8)

392

0.71

癸二酸二-2-乙基己酯

313.6

0.65

环氧化菜籽油

794

0.712

(3.3)又由于环境保护的需要,酯类油被认为

是可生物降解绿色润滑油的首选基础油,因此

(2.2)合成酯是一类具有非常好的温 度特性、润滑性、热氧化安定性以 及可生物降解性的基础油,主要用 于航空发动机和压缩机润滑油,近 年来人们已开始将其用于汽车发动 机的多级油和一些可生物降解的绿 色油品中。

三、酯类油用添加剂的研究现状

(3.1)对于植物油、改性植物油或合成酯作基 础油的可生物降解绿色润滑油而言,为满足机 械设备实际工况的使用要求,需要加入各种添 加剂。如: (a)抗氧化剂; (b)极压/抗磨添加剂; (c)金属致钝添加剂; (d)抗乳化/抗水解添加剂等

酯类油极压抗磨剂的研究

任天辉 教授 精细有机与绿色油品化学研究中心

上海交通大学化学化工学院

一、酯类油的种类和用途

(1.1)天然动、植物油(甘油酯)

环氧化

改性植物油 适度加氢

催化异辛醇化

酯交换 ……等等

主要用于可生 物降解的绿色 润滑油、脂

单酯 双酯 (1.2)合成酯 多元醇酯 复合酯 芳香酯

主要用于航空或军 用发动机油、汽车 用发动机油、压缩 机油、可生物降解 的二冲程发动机油 和液压油、金属加 工液等工艺用油、

4.1.c 抗磨性能(400N, 四球)

0.8

0.7

Wear Scar Diameter (mm)

0.6

0.5

0.4

0.3

0.2

0.1

0.0 RSO

Btz

Btz-R BMDDP BMDTC BtzDP

Four-ball Testing Results (400N, 1450rpm, 30mins, 1wt%)

1400 1200 1000

800 600 400 200

0

RSO

ZDDP

BBBT