射出机介绍

射出机操作规程

射出机操作规程一、引言射出机是一种用来加工塑料制品的设备。

本操作规程旨在规范射出机的使用与操作,保证生产安全,提高生产效率,确保产品质量。

二、设备概述射出机是一种通过熔融塑料注入模具中,使其冷却凝固后得到所需形状的机器。

主要由注射装置、模具闭锁系统、螺旋输送系统、冷却系统等组成。

三、操作前准备1. 确保射出机的电源与各种功能正常运行。

2. 检查工作区域是否整洁,无杂物堆放。

3. 确保所需原材料准备充足。

4. 检查模具是否完好无损。

四、操作步骤1. 打开电源开关,启动射出机。

等待射出机进入正常工作状态。

2. 将预先准备好的原料投入射出机的料斗中。

3. 设置注射装置的温度与压力参数,根据生产要求调整。

4. 将模具安装到射出机上,并确保闭锁系统处于锁定状态。

5. 调整螺旋输送系统的转速,使塑料原料均匀熔化并达到所需的注射量。

6. 按下启动按钮,开始射出机的工作。

7. 稳定运行后,观察注射过程中的温度与压力变化,确保处于合理范围内。

8. 待注射过程结束后,射出机自动打开模具,取出注射成型的制品。

五、操作注意事项1. 操作人员必须穿戴好个人防护装备,包括安全帽、防护眼镜、防护手套等。

2. 操作射出机时,不得随意触碰动态部件。

3. 严禁私自调整射出机的参数,如需调整,应由经过培训并持证上岗的人员进行。

4. 操作人员应熟悉射出机的结构和工作原理,能够快速处理常见故障并及时报修。

5. 定期对射出机进行保养和维护,确保其正常运行。

6. 工作结束后,关闭电源开关,清理工作区域,将射出机设备复位至初始状态。

六、事故应急处理1. 发生意外事故时,应立即停机,并尽最大努力保护现场的安全。

2. 向相关领导和工作人员报告事故情况,并调查事故原因,采取相应措施避免再次发生类似事故。

3. 对受伤人员及时进行必要的急救,并送往医院进行进一步处理。

七、结语本操作规程是射出机操作的基本要求,操作人员必须严格按照规程操作。

同时,不断加强操作培训,提高操作人员的技能和安全意识,以确保射出机的正常运行和生产安全。

射出机及塑胶料成型工艺

雙色射出成型(Bi-injection)、混色射出成型(Interval Injection)及夾層射出成型(Sandwich Injection)雙色射出成型通常指的是兩種顏色或不同種類塑料的成型,由於雙色機的兩組射出單元及射嘴是獨立分開的,因此其成品的顏色多半是雙色分明,沒有混雜在一起。

相反的,混色射出成型則是運用複合射嘴將兩組射出單元的塑料合流,再配合機器射出速度、壓力、時間的變化,使成品產生混色、漸層及花紋等色彩變化。

至於夾層射出則同樣是運用複合射嘴將兩組塑料合流,但是必須運用特殊設計使原料形成內外包夾,而有所謂「核心料」(core material)及「表層料」(skin material)之分。

因此,除非將成品切開,否則夾層射出成品從外觀上通常只看得到表層料,而看不出有兩種原料。

雙色機與一般射出機最大的差別在於射出單元及活動模板的設計。

一般而言,雙色機有兩組獨立分開的射出單元,一般射出機則只有一組射出單元。

而兩組射出單元的配置方式則隨各廠家的設計而有多種形式,如水平平行同向配置、水平Y型同向配置、水平L型配置、垂直L型配置、垂直Y型配置,甚至搭配二板式鎖模結構而有水平平行對向配置等。

至於活動模板的設計則是必須提供旋轉的機制,一般常見的設計如增加轉盤或轉軸機構等,以提供180°往復旋轉功能,使模具產生循環交替動作。

另有些特殊雙色模具則不需轉盤或轉軸機構,而由模具進行滑動交替或水平旋轉。

混色射出機及夾層射出機與一般標準射出機有何不同?混色及夾層射出機與一般標準機幾乎相同,唯一不同點是混色及夾層機有兩組射出單元而由一個共同射嘴將原料注入模具內。

而混色機及夾層機的差別,也就在於複合射嘴的設計不同。

夾層射出成型與傳統射出成型比較,有哪些特性?對內外層不同塑料的產品,可取代傳統二次加工改為一次成型。

核心料可使用低黏度之原料、降低射出壓力。

核心料可使用回收之廢料或低品質原料以降低成本。

皮層料可採用優質具特殊表面性質或防電磁波干擾等材料,以增加產品性能。

模具设计术语

模具设计术语模具设计是制造业中的重要环节,模具的设计和制造直接影响产品的质量和生产效率。

在进行模具设计时,掌握相关的术语是非常重要的。

本文将介绍一些常用的模具设计术语,帮助读者更好地理解和应用于实际工作中。

一、基本术语1. 模具(Mold):指用于制造具有一定形状和尺寸的零件或产品的工装,它由上模和下模组成,通过闭合两个模块,将原材料压制成所需形状。

2. 上模(Upper Mold)和下模(Lower Mold):上模和下模分别是模具的两个组成部分,上模固定在模架上方,下模固定在模架下方,两者相互配合实现闭合和开启。

3. 模腔(Cavity)和芯腔(Core):模腔是指模具中产生产品形状的一侧,芯腔是指模具中产生产品内部形状的一侧,两者相互结合形成完整的产品。

4. 滑块(Slider):滑块是一种用于实现模具中复杂形状的运动部件,通过滑动来形成模腔的一部分或芯腔的一部分。

5. 防滑销(Guide Pin)和导套(Guide Bush):防滑销和导套配合使用,用于模具的定位和导向作用,确保上模和下模闭合时的准确对位。

6. 浇口(Gate):模具中原料注入的通道,模具设计中需要合理设置浇口,以确保原料能够均匀流动并填充整个模腔。

二、注塑1. 注塑模(Injection Mold):用于塑料注塑成型的模具,常见于制造塑料零件和产品。

2. 塑料射出机(Injection Molding Machine):将塑料在高温和高压的作用下熔化,并通过注射装置将熔融的塑料注入到模腔中。

3. 注射压力(Injection Pressure):注塑过程中,塑料被注射到模腔中所需要的压力大小。

4. 塑料流道(Runner):连接浇口和模腔的通道,在注塑过程中,塑料通过流道流入模腔。

5. 冷却系统(Cooling System):模具中设置的冷却通道,用于加速产品的冷却和固化,以提高生产效率。

6. 射出时间(Injection Time):塑料从注射装置进入模腔所需要的时间。

第三章射出成形原理

排气式螺杆的示意图

剪切环设计尺寸

排气式螺杆的特点

第二段螺杆的输送能力应大於第一段螺杆的输送能力,例如当 第一段螺杆的直径在20~70mm时,节距为0.7倍直径,直径在 70mm以上,节距为0.8倍直径螺杆,而第二段螺杆的节距通常 等於螺杆直径 进入排气段前塑料应完全熔化 第一段螺杆的计量段沟深小,产生高剪切率,有助於将塑料黏 度薄化,使塑料在排气段更易流动,而易於排气 在第一螺杆结束后可加装一个剪力环,以确保塑料的完全熔化, 并且有助於精确控制输出量 与相同长度的标准型螺杆比较,输出量约减少15~30%

螺杆式

预备可塑化

塑料塑化的关键--螺杆 塑料塑化的关键 螺杆

计量区 熔化区 进料区

螺杆前端构造

止逆阀的作用

进料时止逆阀上的滑动环向前,熔胶由滑动环内侧流经沟槽,蓄 积在螺杆前端,射出时螺杆向前,螺杆前端压力剧增,滑动环向 后抵住环座,产生止逆作用,防止熔胶逆流

标准型螺杆构造

(a)固体输送区(solid conveying zone): 固体输送区(又称进料区)的功能是 将藉由重力落入此一区域的塑料颗粒挤压成成固体床并以塞状向前移动, 其主要的驱动力是塑料与套筒内侧表面的摩擦力(F1)及塑料与螺杆表面 的摩擦力(F2)之差(即F1-F2),当F1愈大於F2,则输送能力就愈高.若固 体塑料的孔隙度较大,则整体密度(Bulk density)较低,因此在进料区必 须有较深的螺杆沟深,以利吃料并维持输送量的稳定. (b)熔化区(melting zone):从熔融池的出现到固体床完全熔化,此段区域 称为熔化区,其功能主要是藉由摩擦热及套筒加热将固体塑料熔化.凡 举螺杆熔化速率,背压高低及熔化是否完全,在此段均受到决定性的影 响.当固体塑料熔化时,由於孔隙度消失体积会缩小,因此必须缩小螺 杆与套筒之间的流道断面以维持塑料的压缩效果,通常可由沟深缩小或 导程(pitch)缩小来达到目的.熔化区的长度取决於塑料熔化的速度,例如 结晶性材料(如尼龙)熔化速度快,熔化区的长度较短,非结晶性材料(如 PVC)熔化速度慢,熔化区的长度较长.不过一般而言,较长的熔化区有 较佳的排气及混炼效果.

塑胶射出机的工作原理

塑胶射出机的工作原理塑胶射出机是一种常见的塑料加工设备,主要用于将熔化的塑料通过压力射入模具中,形成所需的产品。

塑胶射出机的工作原理是一个复杂的过程,涉及到塑料的加热、熔化、注塑和冷却等多个环节。

下面将详细介绍塑胶射出机的工作原理,并分点列出各个环节的具体步骤:1. 塑料粒子的供给:塑胶射出机首先会将塑料粒子供给给料系统。

这些塑料粒子通常以颗粒状的形式被储存在料斗中,并通过给料机构被输送到加热筒内。

2. 加热与熔化:在加热筒中,塑料粒子会受到高温加热,直至达到熔化温度。

加热筒附近有一个加热圈,通过加热圈传递热量,将塑料颗粒加热到熔化点。

熔化后的塑料变成了一种粘稠的液体状态,称之为熔胶。

3. 射出系统的工作:熔胶进入射出系统后,通过螺杆的旋转将被推入射出筒中。

射出筒靠近射出模腔的一端设置有喷嘴,喷嘴通常有一个细小的孔,通过控制喷嘴的开启和关闭来控制塑料的流动。

当螺杆向前运转时,熔胶被推向喷嘴,并通过模腔中的孔口进入模具。

4. 模具的充填与冷却:熔胶进入模具后,会根据模具的形状充填成所需的产品形状。

在充填的同时,模具表面接触到的熔胶会迅速冷却,使得塑料变硬并保持所需的形状。

模具的冷却通常通过冷却水或者其他冷却系统来实现。

5. 模具开合与产品脱模:当塑料充填完毕并冷却后,模具会分离开来,形成成品。

模具的开合通常由液压系统控制,以确保模具的平稳运动。

一旦模具打开,成品产品就可以从模具中取出,完成整个射出过程。

需要注意的是,塑胶射出机的工作原理在实际生产中还需要考虑一些其他因素,如料温、射胶压力、模具温度等。

这些参数的调整会直接影响塑料制品的质量和生产效率。

总结起来,塑胶射出机的工作原理是将塑料粒子加热并熔化,然后通过射出系统将熔胶注入模具中,再经过冷却后形成所需的产品。

整个过程需要靠各个系统的协调工作,包括塑料供给、加热熔化、射出、模具充填与冷却等环节。

这种工作原理是目前塑料制品生产中最常用的方法之一。

射出成型的介绍(一)

一、射出成型机的认识介绍

第一章

一、射出成型的特征: 射出成型是把成型材料以主压方式充填到模具腔内,射出

成型的模具腔内承受之压力约400KG.F/CM2大约为400个大气压。 以这样高的压力来制作产品,是射出成型的特征,这是它

的优点,也是它的缺点,也就是部模具必须制作得相当坚固,困而 模具价格也相当昂贵,因此必须多量生产,以便于高价之模具费用, 互相扣抵,换句话说,射出成型之工作,必须大量生产才行。 二、射出成型的过程(一个CYCLE循环)

OFF,ON—OFF……7~8次,听到马达转换为Y之声音后,启动马达之动作,便完成。 12、启动后,让PUMP(泵)空转约3~5分钟后再浪各油路动作。 13、启动后,马达的声需费1小时的时间),成型机才能达

到安定的状态,生产出来的产品品质才会稳定。

整个射出成型的循环中时间内容可分为三大部分: 1、射出时间 2、静止时间 3、开关模时间

第二章 一、塑胶射出成型机的分类:

1、依射出量来区分 2、依锁模力来区分 3、依锁模方式来区分 二、塑胶射出成型机旬部的构造分为: 1、锁模装置单元 2、射出装置单元 3、机座装置单元 三、塑胶射出成型机各部位名称及功能:

1、操作控制箱 功能:是各种开启开关及操作开关。如:装模手动、半自动、全自动、顶

出、射出座前、退油压中子,等开关。 2、成型条件调整控制盘 功能:是调整压力、速度行程、料量、时间等射出成型条件。 3、侦(监)测器 功能:可以由侦监测器查出机器的异常点及高定时间功能。 4、温度高定控制器 功能:是调整料管温度,控制料管温度、各段料管温度、灌嘴(NOZZLE)

温度分开单独设定,调整、控制。

5、锁模单元: 功能: 将模具关闭、打开的作用。 6、顶出油压单元 功能: 系模具打开后,将产品由模具内顶出来,以利人手去取拿,或自行落下,

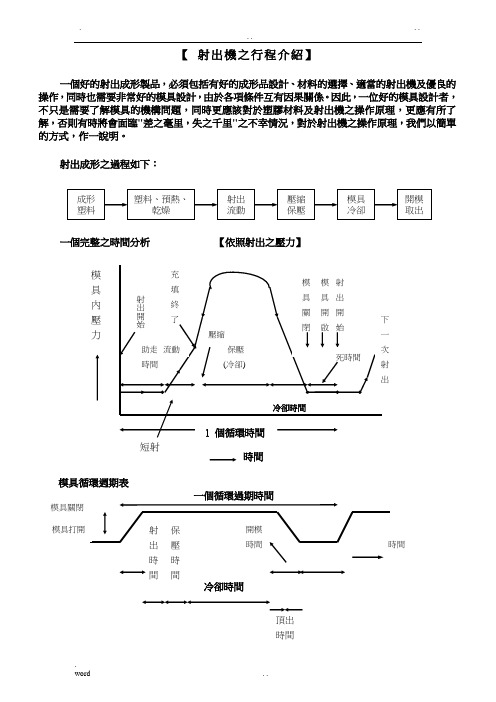

射出机之行程介绍

【 射出機之行程介紹】一個好的射出成形製品,必須包括有好的成形品設計、材料的選擇、適當的射出機及優良的操作,同時也需要非常好的模具設計,由於各項條件互有因果關係。

因此,一位好的模具設計者,不只是需要了解模具的機構問題,同時更應該對於塑膠材料及射出機之操作原理,更應有所了解,否則有時將會面臨"差之毫里,失之千里"之不幸情況,對於射出機之操作原理,我們以簡單的方式,作一說明。

射出成形之過程如下:一個完整之時間分析 【依照射出之壓力】模具循環週期表模具內壓力 頂出時間第二章成形工程順序和參數設定射出成形加工法,是將正確計量並已被均勻熔融的塑膠,已高壓而快速的方法,注射到緊閉的模型裡,而在模型裡固化定型後,再開模取出成形品的一種工藝。

這種加工方法,自閉模接收溶膠注射,到開模取出產品,形成週期性的工程,所以獲得精良品質以及縮短週期便成為成形技術和工程管理的兩大課程。

2.1成形三要素要研究成形技術及其管理,如不能對所謂成形三要素的---原因、成形及模具加以一番的探討必難一登殿堂。

(1)原料—影響加工過程的熱學性質急流變特性。

(2)成形機-- (a)射出機構-原料可塑化(熔融、混煉),計量以及賦予動力進行高壓注射。

(b)鎖模機構(c)操控系統裝置及閉、開模型和頂出成形品。

控制各機構動作順序及提供電熱動力。

(3)模具—成形品模穴,熔膠注射通道、閘口,促進固化的媒體通路以及頂出機構。

成形工程之影響要素2.2成形工程順序射出成形加工的工程順序,按其原理及普遍被採行的方法,大體如下:鎖模機構射出機構按普遍被採行的成形工程順序,成形週期可分成三部份,即:上記表示式裡的中間時間是包含關模,開模、頂出、取出及其他(噴離型劑等)的統計時間,而計量即可塑化工程因適合冷卻時間同時進行,並且通常是需於冷卻結束前即完成,所以對成型週期的長短並無影響。

從品質優先的前提來考量成型週期的短化,通常我們應該有以下的原則:(1)中間時間(開關模等)對成形品質的影響最小,應該在安全無虞條件下盡量以最短的時間來完成。

射出机原理

射出机原理

射出机是一种常用于工业生产中的设备,它可以将流体物质以高速射出,实现液体或气体的喷射效果。

射出机的原理基于压力和动能的转换。

首先,射出机中储存了一定量的物质,如液体或气体。

这些物质被压力源推动,使其处于高压状态。

压力源可以是气体或液体的压力罐,或者是通过泵或压缩机产生的高压力。

当压力源启动时,高压物质通过管道进入射出机的喷嘴。

喷嘴通常具有特殊的结构,可以将高压物质有效地聚焦和喷射出去。

在喷嘴处,高速流体物质的动能被转化为喷射能量。

射出机的喷嘴可以根据需要进行调节,以达到不同的喷射效果。

通过改变喷嘴的口径、角度或其他参数,可以控制喷射的方向、范围和强度。

射出机广泛应用于汽车工业、造船业、建筑业等领域。

它可以用来清洗表面、喷涂涂料、进行清零作业等。

射出机的原理简单而有效,通过将储存的高压物质转化为喷射能量,实现了高效的喷射效果。

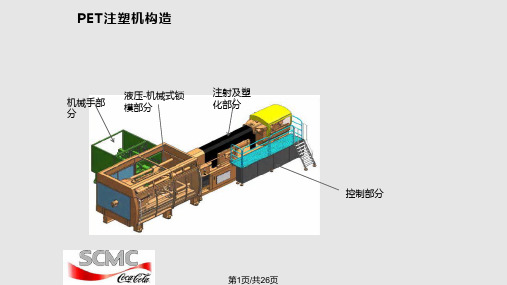

射出机的结构及工作原理PPT课件

控制部分

包括电气柜和人机界面。人机界面控制机器的操作和运行功能,在对机器进行初始设 置后,人机界面可以开始运行,并控制锁模部分、注射部分和机械手部分。人机界面 安装在锁模部分上。通过人机接口,锁模装置和注射装置已为自动循环做好准备。

第8页/共26页

人机界面

第9页/共26页

辅助设备的主要作用 和对产品质量的影响

1. 注射量不足 2. 保压过前 3. 保压压力/时间不足 4. 注射速度/压力不足 5. 熔体的流动性能差 6. 原料的特性粘度值太高

1. 原料干燥问题 2. 机器及模具温度过高 3. 塑化过度 4. 熔体滞留在机筒内的量过多 5.熔体在流动中产生的热量过多 6. 原料问题

1.原料干燥问题 2.机器及模具温度过高 3.塑化过度

解决措施、办法

1.检查原料有无杂质 2 . 降低机器及模具加热 3 . 降低螺杆速度/背压,储

料位置 4. 降低输料/注射速度 5. 检查并清理螺杆

1. 增加注射速度,保压 压力 2. 减小保压位置 4 . 提高机器及模具加热 5. 提高注口尖加热温度 6. 增加螺杆速度/背压, 储料位置

1. 降低注口尖温度 2. 延长模具冷却时间 3. 提高针型阀控制气压

第22页/共26页

解决措施、办法

1. 减少注射量;降低注射、保压压力 2. 增加保压位置 3. 降低机筒及模具加热温度 4 . 减少熔体在机筒内的停留时间 5. 增加缩模吨位

1. 增加注射量 2. 减小保压位置 3. 增加保压压力/时间 4. 增加注射速度/压力 5.提高机器及模具加热 6. 选择特性粘度合适的原料

发雾白

第15页/共26页

瓶坯缺陷类型 气泡

注点过长

原因分析

射出成形工艺简介

射出成形机 ——射出成形的主要控制参数

4/4Байду номын сангаас

7、射出和保压压力 射出压力的上限是射出机的容量、锁模力和模具的结构。通常,射出压力和 保压压力设定为不会造成短射的最低压力。射出压力和保压压力应该足够高, 维持足够久,以便在塑件的收缩阶段继续填注塑料,将收缩量最小化。然而, 太高的射出压力会造成塑件潜在的应力。两段式加压可以应用在一些制程,第 一阶段的高压进行充填,第二段则以较低压力进行保压。 8、保压时间 完成充填模穴后,射出机仍然施加压力在模具的时间称为保压时间,保压的 目的在维持组件的尺寸精度。 9、剩余冷却时间 解除压力到开模之间的时间称为剩余冷却时间,目的是让塑件足够硬化以便 顶出。假如在塑件尚未完全冷却硬化之前就顶出,会造成塑件翘曲变形。 10、开模时间(mold-opening time,也称为dead time) 开模时间包括打开模具、顶出塑件和关闭模具的时间。开模时间和射出机之 操作效率、成品取出的难易度、使用脱模剂与否都有关系,以人工安置镶埋件 (insert)的模具会更降低操作效率。在射出机运转过程维持最少的人力介入是 开模时间最佳化的方向。

锁模系统

射出成形机 ——塑料射出成形过程

塑料射出成形加工是一种适合高速量产精密组件的加工法,它将粒状塑料于 料筒内融化、混合、移动,再于模穴内流动、充填、凝固。其动作可以区分为 塑料之塑化、充填、保压、冷却、顶出等阶段的循环制程。 塑料射出成形的基本操作动作如下: 1、关闭模具,以便螺杆开始向前推进

进料区

压缩区 计量区

螺杆

料筒

射出成形机 ——射出系统

4/4

4、喷嘴 喷嘴连接料筒和竖浇道衬套(sprue bushing)。当料筒移到最前端的成形位 置,其喷嘴外径必须包覆在竖浇道定位环内,构成密封。喷嘴的温度应该 设定在材料供货商建议之塑料熔化温度,或是略低于温度。如此,清理料筒 时,只要将料筒后退远离竖浇道,清除的塑料可以从喷嘴自由落下。

塑胶射出机简介

塑膠射出機簡介塑膠射出機是利用高分子材料(熱塑性、熱固性),將材料加熱,使其達到熔融狀態,再藉由螺桿的壓力,使熔融狀態的材料射入模具中,然後在模具中冷卻成型(熱固性材料,是經由加溫使材料成型,需注意材料的熱膨脹係數,讓模具可以閉合的範圍內),這是塑膠成型中最重要、最普遍使用的技術。

射出成型之優劣優點缺點1. 產量高、生產速度快 1. 成品單售價低2. 材料價格低廉 2. 模具設計及製作成本高3. 可回收利用(熱塑性材料) 3. 機台及周邊設備成本高4. 製造大體積產品容易 4. 市場競爭大5. 需要工作人員少6. 可自動化生產高分子材料之簡介不同的高分子材料都有它的特性,而這些材料的製造條件都大不相同,產生出來的功能也不一樣,這些因素都會影響成品的結構強度及彈性,所以在製造塑膠成品時,我們必須先知道成品是要用於何處,了解它所需的功能,再選擇適當的塑膠材料來製造,使用塑膠材料時必須注意材料的縮水率,因為每個材料的縮水率都不同,以免造成成品尺寸上的差異。

常見的塑膠材料1 聚乙烯(PE)優點缺點1. 耐塞性優 1. 耐熱性劣2. 衛生無毒 2. 耐候性劣3. 耐水性、耐藥品性優 3. 成形收縮大4. 電器特性優5. 柔軟性優(LDPE)用途1. 各種容器(密閉容器)2. 包裝袋3. 玩具類4. 廚房用品5. 機械部品2 聚丙烯(PP)優點缺點1. 耐熱性優 1. 低溫時的耐衝擊性劣2. 塑膠中最輕者 2. 耐候性不佳3. 電氣特性優4. 耐藥品性優用途1. 各種容器(耐熱用)2. 玩具類3. 耐熱的工業部品3 聚氯乙烯(PVC)優點缺點1. 柔軟程度可自由調整 1. 耐熱、耐寒性劣2. 硬且強韌(H) 2. 耐衝擊性劣3. 耐候性優 3. 耐撓曲性劣4. 耐水性、耐藥品性優5. 價格便宜用途1. 玩具類2. 透明瓶子3. 水管4 聚苯乙烯(PS)優點缺點1. 成形性佳 1. 耐衝擊性劣2. 剛性佳、表面硬度大 2. 耐熱性、耐候性劣3. 透明性優 3. 可溶於溶劑4. 電器特性優5. 抗酸、鹼性佳用途1. 玩具類2. 文具3. 梳子5ABS優點缺點1. 外觀物性佳、價格合理 1. 耐候性劣2. 電鍍特性優 2. 可溶於溶劑3. 在低溫時耐擊性優4. 成形收縮率小,尺寸精度優5. 抗酸、鹼性優用途1. 玩具類2. 電池箱3. 日用品6 POM優點缺點1. 強韌、富彈性 1. 耐候性劣2. 耐疲勞性特優 2. 抗強酸力弱3. 具自潤性,摩擦抵抗小4. 耐藥品性5. 耐熱性優用途1. 需負荷重之工業用品(GEAR、CAM、SPRING)2. 汽車、電器製品3. 玩具類4. 金屬的代替品7 PMMA優點缺點1. 透明性特優 1. 耐衝擊性劣2. 硬度高、表面光澤性優 2. 易有傷痕3. 耐候性優4. 成形性良好5. 電氣特性好用途1. 代替玻璃的工業材料(防風鏡、電視防護鏡、鍾錶)2. 電氣器品(照明器具)3. 隱形眼鏡射出成型機料斗料斗可以存放一定數量的塑膠材料,可避免補料不及。

射出机使用及射出成型技术初阶

目录一、射出工业的出现与射出机发展二、射出成型机操作注意事项三、射出成型机的设计重点四、射出成型五要素五、程序射出概念及实例六、常见的射出不良情形及解决方法七、射出机及射出作业相关重要公式一. 射出工业的出现与射出机发展:塑料是本世纪初所发展出来的新材料,最早由贝克兰(Leo H.Bakeland)于1909年在纽约发表以<Blkelite>为名的酚树脂(即电木,热固性塑料),揭开了塑料一日千里的发展序幕,对往后的工业及民生用品带来划时代的革命性影响,有人说二十世纪是<塑料时代>,当不为过。

1999年时代杂志(TIME)选出对本世纪最具影响力的百位名人,贝克兰荣登榜上,可以说几乎每一个人皆深受影响,以使用量来说,美国人一年一人平均用到40公斤塑料,台湾一年一人平均使用16公斤,大陆一年一人平均使用3公斤,整体的发展性仍然非常看好。

塑料射出成型工法则是因应塑料的发明而设计出来作业加工塑料的重要方法之一,主要特色在地可以型塑复杂形状的物品,成型品精密度高,成型后尺寸稳定度良好,加上可以全自动作业,生产快速,可以轻易制成价格低廉的成品,晚近更往高级工程塑料方向发展,更可取代不少精密的工业产品已成为塑料加工工法中的最重要的一项,在塑料加工方法中占有率高达约百分之四十几,是最大宗的加工法。

射出成型机(Injection Molding Machine)则为因应塑料射出成型所发展出来的机械,五十年来发展迅速,和射出成品每年愈加增高的需求相辅相成,未来的发展仍大有可期。

射胶的发展亦是整个工业发展的重心,除了随后发展出的热塑性塑料(含结晶性及非结晶性塑料)不了百种,近十多年来由于合金材料及添加物材料的加入,更能因应特殊工业,民生用品的需求,形成先定下物理性需求,然后再开发或找寻塑料种类的新供应型态,塑料的应用已取代了不少金属、木材、石材……等材料,除了极少数如超耐热,超耐冲击……的产品外,几乎已完全能由多元化的塑料所取代。

射出成形机概说(中日双语+图示)

射出成形機概説1.射出成形射出成形とは注塑(Injection Molding)是指加热熔融使材料在模具内注塑注入,经过冷却,固话得到成型品的方法。

射出成形(Injection Molding)とは、加熱溶融させた材料を金型内に射出注入し、冷却・固化させることによって、成形品を得る方法です。

适合复杂形状的产品大量生产成形加工的一大块领域複雑な形状の製品を大量に生産するのに適し、成形加工の一大分野なしています。

注塑工艺大致分为,6个射出成形の工程は大きく分けて、6つあります。

1)合模型締め2)射出射出3)保压保圧4)冷却冷却5)开模型開き6)产品取出製品取り出し用这个顺序进行,周期的循环反复,连续生产产品。

この順序で行なわれ、このサイクルの繰り返しで、製品を連続的に生産します。

2.射出成形机射出成形機射出成形机是由合模单元和射出单元分成射出成形機は型締めユニットと射出ユニットに分かれています。

合模机体开关模具,突出(喷射器)进行型締めユニットは金型の開閉、製品の突き出し(ejector)を行います。

有使用液压缸直接开关模具的"直接式"和有使用联动装置进行开关的,开关"Toggle 式"的种类有2种。

油圧シリンダーで直接金型を開閉する『直接式』とリンク機構を使用して開閉する『トグル(Toggle)式』の2種類があります。

射出机体是让树脂加热熔融,在模具内注射射出ユニットは樹脂を加熱溶融させ、金型内へ射出します。

使螺杆旋转,从加料斗投入树脂,会在螺杆前部积存スクリューを回転させ、ホッパーから投入した樹脂をスクリュー前部へ溜めます。

必要的树脂量里相当的行程蓄力后(叫做计量)射出。

必要な樹脂量に相当するストロークを溜めた後(計量と呼びます)、射出します。

树脂在模具内流动的时候,控制螺杆的移动速度(射出速度)。

樹脂が金型内を流動している時は、スクリューの移動速度(射出速度)を制御します。

射出机及周边设备配置说明

射出机及周边设备配置说明1.射出机:加温熔化塑料,搭配特定模具,高压注入模具后形成特定工件,一般以吨数区分其大小机型,吨数为其射出压力.2.模温机:与冰水机同样为控制及调节模具温度之设备,使模具在设定之工作温度下操作(不同塑料有不同之操作温度),模温机一般进水为常温水,经过模具后,出水温度较高,进入回水管,打入冷却水塔冷却后再进入送水管循环,一台模温机上进回水可能有一进(由系统进水管进入模温机)一出(由模温机进入模具),二进二出…四进四出,视模具大小,一台射出机可搭配1至3台模温机,由模具排出之水直接进入系统回水管,模温机之用电一般连接射出机台,模温机具有将水加热之功能,水温不超过沸点(小于塑料熔化温度),故模温机对循环水加热,但对模具为降温.3.冰水机(模具用): 与模温机同样为控制及调节模具温度之设备,使模具在设定之工作温度下操作,进水为常温水,经冰水机降温后进入模具使其达到快速冷却注入塑料并使其凝结之目的,为使工件脱模时表面温度均匀避免变形,同一模具操作时可能有不同温度需求之循环水,而需搭配冰水机,模温机,或系统常温水.4.烘料桶:塑料本身具有少量之吸水性,塑料粒之间亦含有不同程度之湿气,需经过烘干过程才得以送入射出机之熔(送)料管,以免水分遇热蒸发后形成水蒸气影响射出工件表面品质,烘料桶为可移动式,依需求移动至射出机台边使用,搭配吸料机,将塑料粒送入射出机,依据烘料量多寡,各烘料机功率皆不相同(12400w/200kg,4000w/50kg),塑胶原料规格一包为25kg,射出机可视产量搭配不同大小之烘料机以求生产不中断,但同时只能接用一台烘料机,不可二台同时使用.5.温控箱:控制及监控热流板上各点之温度,为监控设备,用电量不大(依工件形状/大小,设计不同数量之塑料注入口,塑料由射出口射出后进入模具前需分流至各注入口,为确保能维持在设定温度,需用温控箱来监控温度).6.吸料机:将烘料机内之塑料粒送进射出机料斗,利用抽真空压差原理作业,装置于射出机料斗处.7.粉碎机:将注塑不良品粉碎至特定粒径,可供回收使用,噪音大,需置于隔音处,或置于无人员集中处.8.拌料机:视需要将不同塑料均匀混合,新旧料,回收料,色母料…(透明料不可新旧回收料混合,因回收料经加热射出后其物性已改变)9.振动筛:10.冷却水塔(Cooling Tower):循环水主要降温装置,将系统管线内之高温回水借由与空气混合降温之方式,将回水内之热量带走,回水与空气接触面积/时间越长,其降温效果越好,设计吨数依生产设备产生之热量计算得出.11.泵浦(Pump):将冷却水塔散热过后之常温水打入系统冷却水管,进入生产区域供设备冷却,并将设备排入回水管路之高温回水打入冷却水塔进行降温,一般设计时需有备用泵浦以备轮替及故障,视设备需求水压,扬程选用适合之泵浦.12.循环水管:主要有进/回水管,依设备数量及设备需求,于设备处分支配小口径管,视设备需求配置适当数量之出水口及回水口,并于易于监控处配置压力表随时监控管路内之压力.13.空压管:射出机搭配之气动机械手,制程当中所需之除尘喷枪…..须注意管内压缩凝结水排放及泄水问题, 并于易于监控处配置压力表随时监控管路内之压力.。

大底厂射出机操作要点

大底厂射出机操作要点射出机广泛应用于铸造业中,用射出机制造的型芯尺寸标准,表面光洁。

但是如果射出机操作规程不规范,就会在机械生产中埋下安全隐患,所以说熟知操作规程很重要。

一:在射出机运转之前1.清除妨碍射出机设备正常运行的障碍物2.按润滑卡规定,对设备进行润滑3.检查射出机关键部位紧固件是否紧固,如果有松动,则必须紧固好4.检查全部阀门手柄是否都在静止位置上5. 打开压缩空气总阀,对射出机设备进行空载试车。

在这个过程中要注意检查机构的动作是否正常,检查各个阀门的管路是否漏气。

二:在射出机的操作过程中:1. 在射出机开动以后,工作人员不得擅自离开工作岗位,应集中思想,按照工艺程序,认真进行操作,但是不能同时操作两个阀门。

2. 经常注意射出机的运行情况,发现有润滑不良,或紧固件松动,或零件损坏,或管路漏流,以及其他异常现象,应立即停机处理,必要时通知维修人员处理3. 在生产过程中,如果发现射出机震击无力,压实无力,翻转无力,夹紧无力,应立即与维修人员联系。

4. 经常保持震击活塞在润滑状态下工作,定期清理活塞上的沙子,然后喷上润滑油。

5.吊沙箱时,不许沙箱碰撞模型或者阀门手柄,免得损坏模型,或造成误动作。

6.在生产过程中,经常清楚射出机上及其周围的积沙防止沙子进入气缸。

7.如射出机发生事故,应立即停止设备运转,保持现场,报告有关部门检查,分析,处理。

三:工作结束之后:1. 打扫现场,清理射出机及其周围的积沙,并擦净设备。

2. 将射出机全部阀门手柄放到静止位置上,并关闭压缩空气总阀。

3. 射出机设备上及周围禁止停放沙箱或其他物件。

4. 射出机操作者要熟悉操作规程,经过培训方能上岗操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18

六.射出機規格表

t ¨ Î ² O § µ ¶ Ø ¥ ê Â Ò ¼ O ¤ unit ³ Á Û ± ì ± ½ ª | ® mm ù ¬  û ® g ¥ X À £ ¤ O kg/cm2 | ¬ ¥ û ® g ¥ X À £ ¤ O kg/cm2 z ½ ² × ® g ¥ X ® e ¿ n cm3 g g ® X ¥ « q ¶ oz ù  û ¬ g ® X ¥ v ² cm3/sec | ¬ ¥ û ® g ¥ X ² v cm3/sec i ¶ ¥ ì ¤ Æ ¯ à ¤ O kg/hr ³ ± Á Û ± ì ° j Â à ¼ Æ rpm } ¼ ¶ Ò ¦ æ µ { mm W ¤ ¬ º ¶ ¡ ¹ j (H*V) mm Ò ª ¼ O ¤ Ø o ¤ mm Ò « ¼ p d ½ ³ ò mm o £ ª À ¦ « ¼ Ò ¦ æ µ { mm ¹ ® q ð ° ¨ ¹ F (À ° ® ú ) hp q ¼ ¹ ö ® e ¶ q kw ° ® À ú ³ Ì ° ª ¨ Ï ¥ Î À £ ¤ O kg/cm2 ÷ ± ¾ ñ ¤ Ø ¤ o m ÷ ± ¾ ñ « ¶ q ton Ë ½ ¸ c ¤ Ø ¤ o m Ë ½ ¸ c « ¶ q ton HC-250 250

要研究成形技術及其管理,如不能對所謂成形三要素的--原科、成 形及模具加以一番的探討,必難一登殿堂 15

五.射出工程條件控制

影響射出成型品質的射出工程可分為3階段 A.填充:將原料射出/擠壓到模穴內,將之填充。 B.保壓:為彌補模穴內原料冷卻固化(反應固化)所 導致的體積收縮,而保持的壓力。

C.冷卻:模穴內原料進一步冷卻,固化到成型工 件可從模具內取出。

射出成型機 簡介

1

目

一、認識射出機構造

錄

二、射出機應用的產業

三、射出成型基本原理 四、成形三要素

五、射出工程條件控制

六、射出機規格表

2

射出機全貌

3

射出機全貌(去外罩)4料管組 Nhomakorabea5

射出單元上視圖

6

射出單元側視圖

7

鎖模單元側視圖

8

曲肘結合視圖

9

曲肘內藏油路視圖

10

外曲肘式視圖

11

活動模壁視圖

12

二.射出機應用的產業

13

三.射出成型基本原理

射出成型的操作過程是循環性,在擠壓機內藉活塞或螺桿向前 移動將樹脂熔膠擠入於溫度較低的鏌具而鏌穴(cavity) 就是製品 的形狀。

樹脂在鏌具中被冷卻並固化後,鏌塑製品藉取出梢(elector pin) 突出或由空氣及其他裝置使其脫鏌。鏌具從開始到打開取件,這段 時間是緊密地結合在一起,稱為合鏌時間(clamp time)。 合鏌時問加上開鏌時間,製品取出時間以及再合鏌所需時間,稱為 週期(cycle) 。

Â ê ¼ Ò ¨ t ² Î ¹ q ¨ t ² Î ¾ ÷ ± ñ ¤ Ø ¤ o

0-282 0-279 0-249 345 380 460 500 550 330*330 360*360 410*400 460*450 510*500 485*485 515*515 580*580 660*660 735*735 80-350 100-375 125-425 150-500 150-550 110 110 110 130 150 15 15 20 25 30 4.6 5.8 5.8 5.8 8.2 8.2 5.8 8.2 8.2 7.5 12.3 12.3 9.3 12.3 12.3 140 140 140 140 140 3.4*1.1*1.6 3.8*1.2*1.6 4.0*1.2*1.6 4.5*1.2*1.8 4.9*1.4*1.9 3.3 3.6 4.2 5.3 6.8 3.6*1.3*1.8 4.0*1.4*1.8 4.2*1.4*1.8 4.7*1.4*2.0 5.1*1.6*2.1 3.7 4 4.8 6 7.5

2044 1450 2657 1885 142 127 4.5 72.1 55.4 27.7 200 180 6.3 78.2 39 0-211

2044 1450 2657 1885 142 127 4.5 55.4 37 200 180 6.3 78.2 52 0-211

2044 1450 2657 1885 142 127 4.5 74 37 200 180 6.3

® g ¥ X ¾ ÷ º c ¨ t ² Î

159.2 209.2 249.2 265.3 315.3 370

271.5 315.3 298.4 346.1 397.7 282.3 323.8 369.2

Â ê ¼ Ò ¨ t ² Î ¹ q ¨ t ² Î ¾ ÷ ± ñ ¤ Ø ¤ o

0-193 0-212 0-118 600 630 685 750 880 560*550 610*600 655*650 705*700 780*780 810*810 880*880 960*960 1035*1035 1160*1160 180-600 160*650 180-700 200-750 250-870 150 180 180 200 240 40 50 50 60 60 11.2 16 16 12.5 18.5 18.5 17 19.8 19.8 19.9 27.1 27.1 27.4 31 31 140 140 140 140 140 5.4*1.5*2.0 6.1*1.6*2.0 6.4*1.7*2.1 7.0*1.8*2.1 7.8*1.9*2.1 8.5 10.5 12.5 16 23 5.6*1.7*2.2 6.3*1.8*2.2 6.6*1.9*2.3 7.2*1.8*2.1 8.0*2.1*2.3 10 12 14 18 25

S 75 1910 2483 1943 1748 61.6 405 215 M 80 L 90 S 80

HC-800 800

M 90 L 100 1398 1817 3689 3320 117 804 320 S 100

HC-1060 1060

M 110 L 120 1446 1879 6785 S 100 2082 2706 4710

16

射出系統圖示

保壓 填充

圖示

低 中 速 速

高 速

低 速

計 量

壓 縮

儲 料

17

六.射出機規格表

t ¨ Î ² O § µ ¶ Ø ¥ ê Â Ò ¼ O ¤ unit ³ Á Û ± ì ± ½ ª | ® mm ù ¬  û ® g ¥ X À £ ¤ O kg/cm2 | ¬ ¥ û ® g ¥ X À £ ¤ O kg/cm2 z ½ ² × ® g ¥ X ® e ¿ n cm3 g g ® X ¥ « q ¶ oz ù  û ¬ g ® X ¥ v ² cm3/sec | ¬ ¥ û ® g ¥ X ² v cm3/sec i ¶ ¥ ì ¤ Æ ¯ à ¤ O kg/hr ³ ± Á Û ± ì ° j Â à ¼ Æ rpm } ¼ ¶ Ò ¦ æ µ { mm W ¤ ¬ º ¶ ¡ ¹ j (H*V) mm Ò ª ¼ O ¤ Ø o ¤ mm Ò « ¼ p d ½ ³ ò mm o £ ª À ¦ « ¼ Ò ¦ æ µ { mm ¹ ® q ð ° ¨ ¹ F (À ° ® ú ) hp q ¼ ¹ ö ® e ¶ q kw ° ® À ú ³ Ì ° ª ¨ Ï ¥ Î À £ ¤ O kg/cm2 ÷ ± ¾ ñ ¤ Ø ¤ o m ÷ ± ¾ ñ « ¶ q ton Ë ½ ¸ c ¤ Ø ¤ o m Ë ½ ¸ c « ¶ q ton HC-80 80

14

四.成形三要素

o原料 -- 影響加工過程的熱學性質及流 變特性 o成形機 – 1.射出機構: 原料可塑化(熔融、混煉), 計量以及賦予動力進行高壓注射。 2.鎖模機構: 裝置及閉、開模型和預出 成形品。 3.操控系統: 控制各機構動作順序及提 供電熱動力。

o模具 -- 成形品模穴,熔膠注射通道、 閘口,促進固化的媒體通路以及預出 機構。

S 48 1945 2528 425 382 13.4 207 74 M 55 L 60 S 55

HC-300 300

M 60 L 65 1160 1508 861 775 27.3 481 143 S 60

HC-350 350

M 65 L 70 1370 1781 1153 1037 36.5 410 169 S 65 1723 2239 1128 1015 35.8 388 172

1481 1244 1925 1617 558 502 17.7 272 97 0-216 664 597 21 324 116

1629 1360 2117 1768 617 555 19.5 345 96 734 660 23.2 410 122 0-201

1860 1590 2418 2067 848 994 763 894 26.9 31.5 301 232 125 353 146

® g ¥ X ¾ ÷ º c ¨ t ² Î

101.7 72.1

101.1 124.2 96.2 135.7 165.7 148.0 180.0 236.0 203.0 265.0 348.0 104.3 127.4 113.8 138.4 181.5 156.8 203.8 267.7 52 63 52 64 84 55 72 94

S 28 2670 *** 108 96 3.4 55.2 *** 20.8 0-253 M 32 L 38 S 32

HC-100 100

M 38 L 42 1187 1453 245 220 7.7 95.5 63 S 32

HC-125 125

M 38 L 42 1187 1453 245 220 7.7 S 38 1755 2281 226 204 7.2