基于数字图像处理的纱线毛羽检测

计算机图像处理技术在纱线质量检测中的应用

・ 2・ 3

纺织科 技 进展

20 年第 1 08 期

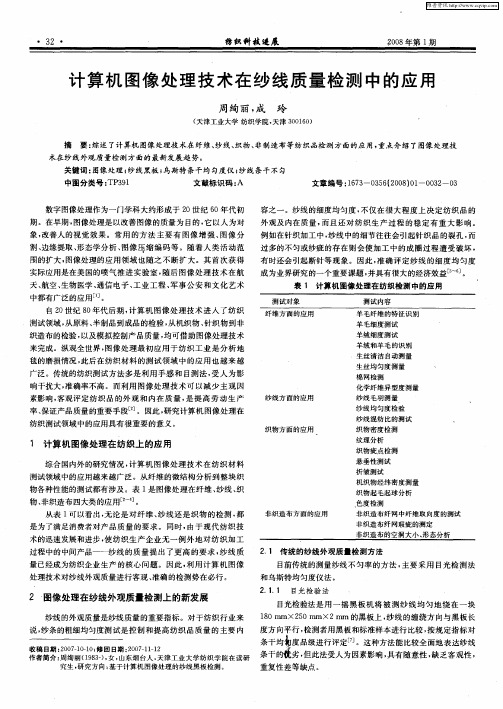

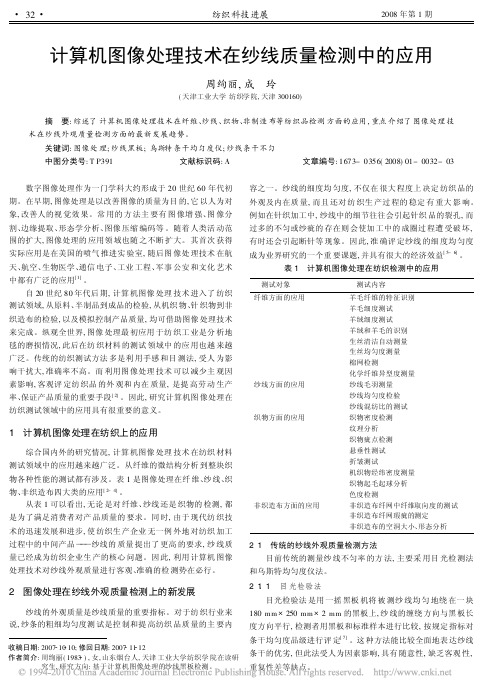

计 算 机 图像 处 理 技 术在 纱 线 质 量检 测 中 的应 用

周绚丽 , 成 玲

( 天津工业大学 纺织学院, 天津 3 0 6 ) 0 1 0

摘

要: 综述 了计算机 图像处理技 术在 纤维、 纱线、 织物 、 非制造布等纺 织品检测方面的应用, 重点介绍 了图像 处理技

术在纱 线外观质量检测方面的最新发展趋 势。 关键词 : 图像 处理 ; 纱线黑板 ; 乌斯特条 干均 匀度仪 ; 纱线条干不匀 中图分类号 : P 9 T 31 文献标识码 : A 文章编 号 :6 3 0 5 (0 80 -0 3 -0 1 7 - 3 62 0 )1 02 3

数字图像处理作 为一 门学科大约形成于 2 O世纪 6 O年代初 期。在早期 , 图像处理是以改善图像 的质量为 目的, 以人 为对 它

自2 0世纪 8 O年代后期 , 计算 机图像处 理技术 进入 了纺织 测试领域 , 从原料 、 半制 品到成品的检验 , 从机织物 、 针织物到非

织造布的检验 , 以及模 拟控制产 品质量, 均可借助 图像 处理技术

来完成 。纵观全世界 , 图像处理 最初应用 于纺织 工业是 分析地 毯 的磨损情况 , 此后在纺织材料 的测试领 域 中的应 用也越 来越

测试对象

纤 维 方 面 的 应 用

实际应用是在美国的喷气推进实 验室 , 随后图像处 理技术 在航

天、 航空、 生物医学、 通信 电子 、 工业 工程 、 军事公 安和文化 艺术

中都 有 广 泛 的 应 用 J 。

测试 内容

羊 毛纤 维 的特 征 识 别 羊 毛细 度 测 试 羊绒 细 度 测 试 羊绒 和 羊 毛 的识 别

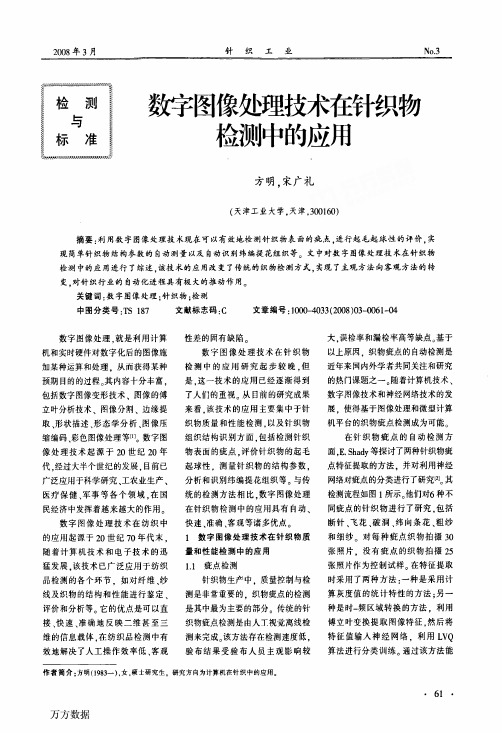

数字图像处理技术在针织物检测中的应用

亮点就是特征点.一个点越亮,说 明这个点的峰值越高.那么图像频 率的大多数就集中在峰值高的点 上.提取能量谱横轴上的峰点.再 进行傅立叶反变换重建图像.得到 明显的竖条纹.两个相邻黑色条纹 之间的距离就是圈距的一半.通过 圈距可得到线圈横密。同理.也可 得到线圈纵密。利用这种方法.从 频谱图中提取描述线圈结构的特 征点后.通过一些后续的操作.还

U

特征提取

U

等级评价

图2针织物起球评价流程图

·

62 ·

万方数据

2008年3月

针织 工业

No.3

以上方法都是在空间域评定 针织物的起毛起球性能.在频率 域中同样可以对起毛起球性进行 评价。K.L.Jensen等根据起毛起 球图像的频谱结构特征.采用傅 立叶掩模评价针织物起毛起球等 级f8]。其原理如下:将起毛起球的 针织物表面图像输入到计算机 内,进行颜色、形状的修正处理. 通过表征图像针织物背景功率谱 的峰点自动获得傅立叶掩模.在 频率域利用这种掩模将针织物组 织背景与绒毛和小球有效分离. 然后计算出用于描述绒毛和小球 数量的特征值.从而对针织物的 起毛起球性进行评价。实验表明 该方法测量结果与专家评定结果 是一致的。 2数字图像处理技术在针织物组 织结构识别中的应用

性差的同有缺陷。 数字图像处理技术在针织物

检测中的应用研究起步较晚.但 是.这一技术的应用已经逐渐得到 了人们的重视。从目前的研究成果 来看.该技术的应用主要集中于针 织物质量和性能检测.以及针织物 组织结构识别方面.包括检测针织 物表面的疵点.评价针织物的起毛 起球性.测量针织物的结构参数. 分析和识别纬编提花组织等。与传 统的检测方法相比.数字图像处理 在针织物检测中的应用具有自动、 快速、准确、客观等诸多优点。 1 数字图像处理技术在针织物质 量和性能检测中的应用 1.1疵点检测

基于图像处理的纱线检测系统的开题报告

基于图像处理的纱线检测系统的开题报告1. 研究背景纺织行业是世界上最古老的产业之一,也是日益发展的产业之一。

纱线是纺织品生产的基础,因此纱线检测对于纺织品生产至关重要。

传统的纱线检测方式大多是人工目视检测,工作效率低,容易疲劳、出错,难以适应高速生产线的需求。

因此开发一种基于图像处理技术的纱线检测系统成为了当下亟待解决的问题。

2. 研究内容本课题拟研究开发一种基于图像处理技术的纱线检测系统,具体内容包括:(1)图像采集:使用高清相机对于纱线进行采集,采集结果经过预处理、滤波等工作后可作为后续处理的数据源;(2)图像特征提取:对于采集到的图像进行特征提取,包括颜色、直径、卷曲度等特征,并对提取结果进行归一化处理;(3)图像分类识别:利用机器学习等方法,对于提取到的特征进行分类识别,以对于纱线进行分类;(4)纱线缺陷检测:对于分类识别出的缺陷纱线进行二次检测和精细化处理,以确定其缺陷位置和缺陷类型。

3. 研究意义开发基于图像处理技术的纱线检测系统,将大大提升纺织行业的生产效率和产品质量。

其研究意义在于:(1)提高生产效率:自动化的纱线检测系统可大大提高生产效率,减少人工目视检测的疲劳和出错情况,对于大批量生产的生产线尤为重要。

(2)提高产品质量:基于图像处理技术的纱线检测系统可以对于产品进行高精度、全面的检测,有效避免因纱线缺陷导致的不良品率和客诉率的提高。

4. 研究方法本课题研究方法包括:(1)理论研究:对于图像处理、机器学习等相关理论进行深入研究,制定项目开发设计方案;(2)算法实现:以Matlab、Python等软件为基础,实现纱线检测系统中各类算法;(3)实验验证:通过真实的纱线样本进行测试和验证,优化算法。

5. 研究计划本课题的研究计划如下:(1)2021年10月-2021年12月:开展理论研究、算法设计工作,并初步实现图像采集和预处理工作;(2)2022年1月-2022年3月:完成纱线特征提取、分类识别和缺陷检测算法的实现,并初步开展样本测试;(3)2022年4月-2022年6月:对于系统进行优化和完善,并进行大量的样本测试和验证;(4)2022年7月-2022年8月:完成系统集成、整体测试等工作,并进行最终的论文撰写和答辩。

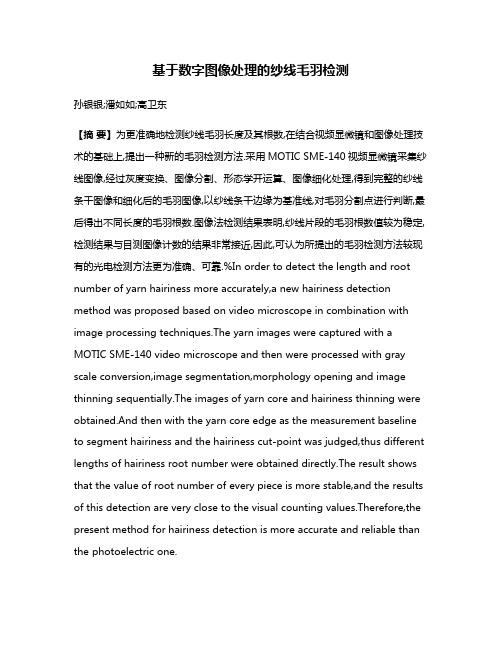

基于数字图像处理的纱线毛羽检测

基于数字图像处理的纱线毛羽检测孙银银;潘如如;高卫东【摘要】为更准确地检测纱线毛羽长度及其根数,在结合视频显微镜和图像处理技术的基础上,提出一种新的毛羽检测方法.采用MOTIC SME-140视频显微镜采集纱线图像,经过灰度变换、图像分割、形态学开运算、图像细化处理,得到完整的纱线条干图像和细化后的毛羽图像,以纱线条干边缘为基准线,对毛羽分割点进行判断,最后得出不同长度的毛羽根数.图像法检测结果表明,纱线片段的毛羽根数值较为稳定,检测结果与目测图像计数的结果非常接近,因此,可认为所提出的毛羽检测方法较现有的光电检测方法更为准确、可靠.%In order to detect the length and root number of yarn hairiness more accurately,a new hairiness detection method was proposed based on video microscope in combination with image processing techniques.The yarn images were captured with a MOTIC SME-140 video microscope and then were processed with gray scale conversion,image segmentation,morphology opening and image thinning sequentially.The images of yarn core and hairiness thinning were obtained.And then with the yarn core edge as the measurement baseline to segment hairiness and the hairiness cut-point was judged,thus different lengths of hairiness root number were obtained directly.The result shows that the value of root number of every piece is more stable,and the results of this detection are very close to the visual counting values.Therefore,the present method for hairiness detection is more accurate and reliable than the photoelectric one.【期刊名称】《纺织学报》【年(卷),期】2013(034)006【总页数】5页(P102-106)【关键词】纱线;毛羽;图像处理;自动检测【作者】孙银银;潘如如;高卫东【作者单位】江南大学纺织服装学院,江苏无锡214122;江南大学纺织服装学院,江苏无锡214122;江南大学纺织服装学院,江苏无锡214122【正文语种】中文【中图分类】TS101.9毛羽是评定纱线质量的重要指标之一,不仅影响纱线质量,同时也对后续的织造加工产生不良影响[1],甚至影响最终产品的质量。

利用图像处理技术的一种简单的纱线毛羽测量装置

利用图像处理技术的一种简单的纱线毛羽测量装置

佚名

【期刊名称】《毛麻科技信息》

【年(卷),期】2014(000)006

【摘要】过去,纤维毛羽测试时受空气阻力的影响,测试长度会发生改变。

据(Indian Journal of Fibre&Textile Keseareh)报道,YuvarajD.等人研发出一种操作简单的纱线毛羽测量图像技术,即利用低成本的VCA图像模块与电脑相连,产生一个直接驱动界面,可以对纤维毛羽直接测试,并将测试结果与传统技术的测试结果进行比较,结果认为与Zweigle毛羽仪的测试结果线性拟合很好,而且由

于毛羽被拉直,测得的毛羽值更为准确。

【总页数】1页(P4-4)

【正文语种】中文

【中图分类】TS104

【相关文献】

1.基于线阵CCD数字图像处理技术的叶丝宽度测量装置

2.一种简单的中心孔测量

装置3.基于图像处理技术的线缆绝缘厚度测量装置4.一种基于图像测量的树障测

量装置研究5.一种非接触式测量简单物体形态的装置

因版权原因,仅展示原文概要,查看原文内容请购买。

计算机图像处理技术在纱线质量检测中的应用

关键词: 图像处 理; 纱线黑板; 乌斯特条干均匀度仪; 纱线条干不匀

中图分类号: T P391

文献标识码: A

文章编号: 1673- 0356( 2008) 01- 0032- 03

数字图像处理作为一门学科大约形成于 20 世纪 60 年代初 期。在早期, 图像处理是以改善图像的质量为目 的, 它 以人为对 象, 改善人的视 觉效 果。常 用的 方 法主 要有 图 像增 强、图 像分 割、边缘提取、形态学分析、图像 压缩 编码等 。随着 人类活 动范 围的扩大, 图像处理的 应用领 域也随 之不断 扩大。 其首次 获得 实际应用是在美国的喷气 推进实 验室, 随后图 像处 理技术 在航 天、航空、生物医学、通信 电子、工业Байду номын сангаас工程、军事 公安 和文化 艺术 中都有广泛的应用[1] 。

2 1 传统的纱线外观质量检测方法 目前传统的测量纱 线不匀率 的方 法, 主要采 用目 光检 测法

和乌斯特均匀度仪法。

2 1 1 目光检验法 目光检验法 是用 一摇 黑板 机将 被 测纱 线均 匀 地绕 在一 块

180 mm 250 mm 2 mm 的黑板上, 纱 线的缠绕 方向与黑 板长 度方向平行, 检测者用黑板和标准样本进行比较, 按规定 指标对 条干均匀度品级进行评 定[ 7] 。这 种方法能比较全面地表 达纱线 条干的优劣, 但此法受人为因素影响, 具有 随意性, 缺乏客观 性, 重复性差等缺点。

2 图像处理在纱线外观质量检测上的新发展

纱线的外观质量是纱线质量的重要指标。对于纺 织行业来 说, 纱条的粗细均匀度测 试是控 制和提 高纺织 品质 量的主 要内

收稿日期: 2007 10 10; 修回日期: 2007 11 12 作者简介: 周绚丽( 1983 ) , 女, 山东烟台人, 天津 工业大学纺织学 院在读研

计算机图像处理技术应用于纺织检测

计算机图像处理技术应用于纺织检测自二十世纪八十年代末计算机图像处理技术进入纺织检测领域以来,从原材料、半成品到成品的检验,从机织物、针织物到非织造布,再到产品质量的模拟控制,都可以通过图像处理技术来完成。

国际上最早将图像处理技术应用于纺织工业,分析地毯的磨损状况。

传统的纺织品检验测试多采用手感和目测,受人为因素的干扰较大,精度不高。

运用图像处理技术可以减少主观因素的影响,客观评价纺织品的外观和内在质量,是提高劳动生产率、保证产品质量的重要手段。

标签:图像处理技术;纺织;检测;应用近年来随着纺织技术自动化的发展,计算机图像处理技术在纺织工业检测中得到了广泛的应用。

在介绍图像处理技术概念的基础上,分析了图像处理技术在纺织工业中的应用,重点研究了图像处理技术在纺织加工检验中的应用。

为纺织工业自动化研究提供参考。

一、图像处理技术在纺织工业中的应用现阶段图像技术在纺织业中的不同领域中的应用效果显著,并呈现不同图像处理方法与多种技术融合的发展趋势。

目前的图像处理技术主要应用于纺织工业中纤维、纱线和织物等方面的检验鉴别工作。

图像处理技术在纤维检验方面,主要是对纤维外观、细度、均匀度及异性度等方面进行测试,同时还有对超细羊毛与羊绒之间的鉴别。

在纱线织物方面,主要是结合数字处理技术和识别技术对其密度、纹理、瑕疵、悬垂性、褶皱性、均匀度及毛羽量进行检验,对纱线混纺比进行测试。

在非织造布方面,主要是对其空洞大小、形态、纤维曲度及纤维网的瑕疵进行测定。

二、图像技术的基本理论和方法图像处理主要包括以下方面:(1)图像预处理,其目的是对图像去除噪声,突出目标;(2)图像分割和目标提取,主要目的是从图像中获得感兴趣的区域;(3)特征提取,是要获得对目标的有效特征表达和描述;(4)目标分类,是在提取特征的基础上实现判别和分类。

在计算机视觉的图像处理中,往往需要进行平滑、增强、边缘检测和去除噪声等处理。

在多数空域预处理算法时涉及到领域处理,典型的算法有中值滤波、均值滤波等。

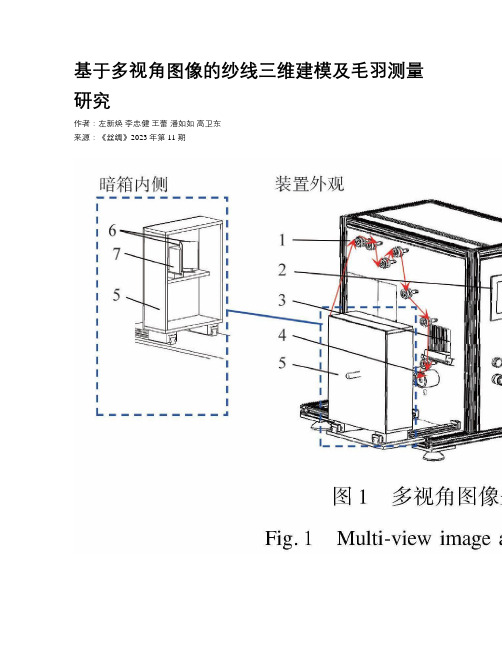

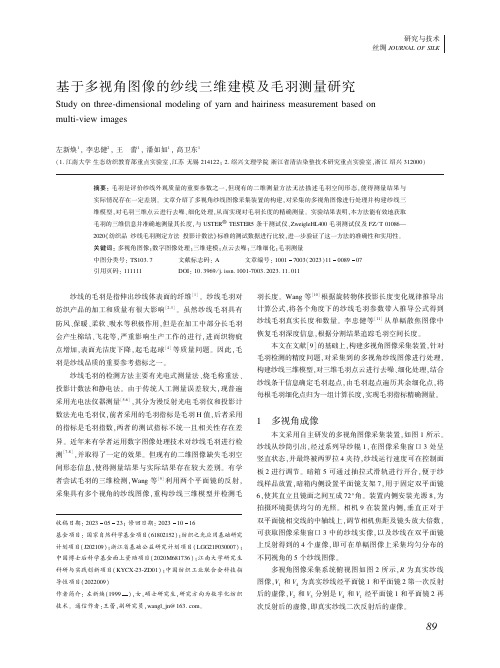

基于多视角图像的纱线三维建模及毛羽测量研究

基于多视角图像的纱线三维建模及毛羽测量研究作者:左新焕李忠健王蕾潘如如高卫东来源:《丝绸》2023年第11期Study on three-dimensional modeling of yarn and hairiness measurement based onmulti-view images摘要:毛羽是评价纱线外观质量的重要参数之一,但现有的二维测量方法无法描述毛羽空间形态,使得测量结果与实际情况存在一定差别。

文章介绍了多视角纱线图像采集装置的构建,对采集的多视角图像进行处理并构建纱线三维模型,对毛羽三维点云进行去噪、细化处理,从而实现对毛羽长度的精确测量。

实验结果表明,本方法能有效地获取毛羽的三维信息并准确地测量其长度,与USTERTESTER5条干测试仪、ZweigleHL400毛羽测试仪及FZ/T 01086—2020《纺织品纱线毛羽测定方法投影计数法》标准的测试数据进行比较,进一步验证了这一方法的准确性和实用性。

关键词:多视角图像;数字图像处理;三维建模;点云去噪;三维细化;毛羽测量中图分类号:TS103.7文献标志码:A文章编号: 10017003(2023)110089起始页码07篇页数引用页码:111111DOI: 10.3969/j.issn.1001-7003.2023.11.011(篇序)收稿日期:20230523;修回日期:20231016基金项目:国家自然科学基金项目(61802152);纺织之光应用基础研究计划项目(J202109);浙江省基础公益研究计划项目(LGG21F030007);中国博士后科学基金面上资助项目(2020M681736);江南大学研究生科研与实践创新项目(KYCX-23-ZD01);中国纺织工业联合会科技指导性项目(2022009)作者简介:左新焕(1999),女,硕士研究生,研究方向为数字化纺织技术。

通信作者:王蕾,副研究员,****************。

基于多视角图像的纱线三维建模及毛羽测量研究

研究与技术丝绸JOURNALOFSILK基于多视角图像的纱线三维建模及毛羽测量研究Studyonthree ̄dimensionalmodelingofyarnandhairinessmeasurementbasedonmulti ̄viewimages左新焕1ꎬ李忠健2ꎬ王㊀蕾1ꎬ潘如如1ꎬ高卫东1(1.江南大学生态纺织教育部重点实验室ꎬ江苏无锡214122ꎻ2.绍兴文理学院浙江省清洁染整技术研究重点实验室ꎬ浙江绍兴312000)摘要:毛羽是评价纱线外观质量的重要参数之一ꎬ但现有的二维测量方法无法描述毛羽空间形态ꎬ使得测量结果与实际情况存在一定差别ꎮ文章介绍了多视角纱线图像采集装置的构建ꎬ对采集的多视角图像进行处理并构建纱线三维模型ꎬ对毛羽三维点云进行去噪㊁细化处理ꎬ从而实现对毛羽长度的精确测量ꎮ实验结果表明ꎬ本方法能有效地获取毛羽的三维信息并准确地测量其长度ꎬ与USTER®TESTER5条干测试仪㊁ZweigleHL400毛羽测试仪及FZ/T01086 2020«纺织品纱线毛羽测定方法投影计数法»标准的测试数据进行比较ꎬ进一步验证了这一方法的准确性和实用性ꎮ关键词:多视角图像ꎻ数字图像处理ꎻ三维建模ꎻ点云去噪ꎻ三维细化ꎻ毛羽测量中图分类号:TS103.7㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀文章编号:10017003(2023)11008907引用页码:111111DOI:10.3969/j.issn.1001 ̄7003.2023.11.011收稿日期:20230523ꎻ修回日期:20231016基金项目:国家自然科学基金项目(61802152)ꎻ纺织之光应用基础研究计划项目(J202109)ꎻ浙江省基础公益研究计划项目(LGG21F030007)ꎻ中国博士后科学基金面上资助项目(2020M681736)ꎻ江南大学研究生科研与实践创新项目(KYCX ̄23 ̄ZD01)ꎻ中国纺织工业联合会科技指导性项目(2022009)作者简介:左新焕(1999)ꎬ女ꎬ硕士研究生ꎬ研究方向为数字化纺织技术ꎮ通信作者:王蕾ꎬ副研究员ꎬwangl_jn@163.comꎮ㊀㊀纱线的毛羽是指伸出纱线体表面的纤维[1]ꎮ纱线毛羽对纺织产品的加工和质量有很大影响[2 ̄3]ꎮ虽然纱线毛羽具有防风㊁保暖㊁柔软㊁吸水等积极作用ꎬ但是在加工中部分长毛羽会产生棉结㊁飞花等ꎬ严重影响生产工作的进行ꎬ进而织物疵点增加ꎬ表面光洁度下降ꎬ起毛起球[4]等质量问题ꎮ因此ꎬ毛羽是纱线品质的重要参考指标之一ꎮ纱线毛羽的检测方法主要有光电式测量法㊁烧毛称重法㊁投影计数法和静电法ꎮ由于传统人工测量误差较大ꎬ现普遍采用光电法仪器测量[5 ̄6]ꎬ其分为漫反射光电毛羽仪和投影计数法光电毛羽仪ꎬ前者采用的毛羽指标是毛羽H值ꎬ后者采用的指标是毛羽指数ꎬ两者的测试指标不统一且相关性存在差异ꎮ近年来有学者运用数字图像处理技术对纱线毛羽进行检测[7 ̄8]ꎬ并取得了一定的效果ꎮ但现有的二维图像缺失毛羽空间形态信息ꎬ使得测量结果与实际结果存在较大差别ꎮ有学者尝试毛羽的三维检测ꎬWang等[9]利用两个平面镜的反射ꎬ采集具有多个视角的纱线图像ꎬ重构纱线三维模型并检测毛羽长度ꎮWang等[10]根据旋转物体投影长度变化规律推导出计算公式ꎬ将各个角度下的纱线毛羽参数带入推导公式得到纱线毛羽真实长度和数量ꎮ李忠健等[11]从单幅散焦图像中恢复毛羽深度信息ꎬ根据分割结果追踪毛羽空间长度ꎮ本文在文献[9]的基础上ꎬ构建多视角图像采集装置ꎬ针对毛羽检测的精度问题ꎬ对采集到的多视角纱线图像进行处理ꎬ构建纱线三维模型ꎬ对三维毛羽点云进行去噪㊁细化处理ꎬ结合纱线条干信息确定毛羽起点ꎬ由毛羽起点遍历其余细化点ꎬ将每根毛羽细化点归为一组计算长度ꎬ实现毛羽指标精确测量ꎮ1㊀多视角成像本文采用自主研发的多视角图像采集装置ꎬ如图1所示ꎮ纱线从纱筒引出ꎬ经过系列导纱辊1ꎬ在图像采集窗口3处呈竖直状态ꎬ并最终被两罗拉4夹持ꎬ纱线运行速度可在控制面板2进行调节ꎮ暗箱5可通过抽拉式滑轨进行开合ꎬ便于纱线样品放置ꎬ暗箱内侧设置平面镜支架7ꎬ用于固定双平面镜6ꎬ使其直立且镜面之间互成72ʎ角ꎮ装置内侧安装光源8ꎬ为拍摄环境提供均匀的光照ꎮ相机9在装置内侧ꎬ垂直正对于双平面镜相交线的中轴线上ꎬ调节相机焦距及镜头放大倍数ꎬ可获取图像采集窗口3中的纱线实像ꎬ以及纱线在双平面镜上反射得到的4个虚像ꎬ即可在单幅图像上采集均匀分布的不同视角的5个纱线图像ꎮ多视角图像采集系统俯视图如图2所示ꎬR为真实纱线图像ꎬV1和V4为真实纱线经平面镜1和平面镜2第一次反射后的虚像ꎬV2和V3分别是V4和V1经平面镜1和平面镜2再次反射后的虚像ꎬ即真实纱线二次反射后的虚像ꎮ98Vol.60㊀No.11Studyonthree ̄dimensionalmodelingofyarnandhairinessmeasurementbasedonmulti ̄viewimages图1㊀多视角图像采集装置Fig.1㊀Multi ̄viewimageacquisitiondevice图2㊀多视角图像采集系统俯视图Fig.2㊀Topviewofmulti ̄viewimageacquisitionsystem㊀㊀由于相机S对5个像在空间上距离远近不同ꎬ5个像呈现 近大远小 的关系ꎮ在图像上ꎬV1㊁V2㊁V3和V4相对R有不同程度缩小ꎬ采集到的多视角图像如图3所示ꎮ图3㊀多视角纱线图像Fig.3㊀Multi ̄viewyarnimage2㊀纱线三维建模采用马运娇等[12]的校准方法ꎬ以确定高度和宽度方向的缩放比ꎬ对四个虚像进行校准ꎬ将V1㊁V2㊁V3和V4放大到与R同比例尺寸ꎮ各视图尺寸缩小倍数如表1所示ꎮ为了兼顾检测效率和精度ꎬ毛羽和条干分别做分割处理ꎮ首先ꎬ对整个图像进行大津阈值处理[13]获得二值图像ꎻ接着ꎬ表1㊀各视图尺寸缩小倍率Tab.1㊀Reductionrateofeachviewsize用形态学方法去除二值图像中的毛羽ꎬ通过提取每个视图的最大连通面积ꎬ获得纱线条干图像ꎻ再通过像素对比检测纱线条干的边缘ꎬ构建纱线主体条干的二值图像ꎮ将纱线主体条干部分设置为与背景相同的黑色ꎬ对图3中剩下的毛羽部分进行提取ꎬ采用动态阈值方法ꎬ把图像分为若干个7ˑ7的子窗口ꎬ在子窗口获取的阈值基础上利用大津算法ꎬ测量每个子窗口中除纱线条干像素外其他像素的阈值ꎬ从背景中提取出纱线毛羽ꎮ将纱线条干部分和纱线毛羽部分的二值图相加ꎬ即得到纱线整体轮廓的二值图ꎬ经图像处理后的二值图像如图4所示ꎮ图4㊀二值图像Fig.4㊀Binaryimage本文采用Wang等[14]的轮廓变换方法进行纱线的三维合成ꎬ利用双平面镜单摄像机立体视觉系统光路结构的几何原理及在已知相机焦距㊁双平面镜交线与纱线距离㊁相机与纱线距离ꎬ获取图像上各像中心位置的基础上ꎬ4个虚像的轮廓平面按照光路结构投射于实像处ꎬ得到4个虚像在实像上的变09第60卷㊀第11期基于多视角图像的纱线三维建模及毛羽测量研究换轮廓平面ꎬ将多视角图像上各视图的像素沿着垂直于各变换轮廓平面的方向展开ꎬ合并5个轮廓的重叠部分形成纱线模型轮廓ꎬ轮廓变换如图5所示ꎮ其中ꎬVS1㊁VS2㊁VS3㊁VS4和RS分别为从相机处观测到的4个虚像和实像的轮廓平面ꎬVS1ᶄ㊁VS2ᶄ㊁VS3ᶄ㊁VS4ᶄ为4个虚像的变换轮廓平面ꎮ图5㊀轮廓变换示意Fig.5㊀Contourtransformationdiagram计算像素在三维坐标系中的坐标ꎬ得到配准后的三维点云ꎬ合成纱线三维模型ꎮ对点云数据按照z坐标进行排序ꎬ序列位图以每个z坐标值编号ꎬ将所有z坐标值等于该值的点在位图中标记为白色ꎬ其余点标记为黑色ꎮ然后ꎬ根据点云数据的x和y坐标范围ꎬ生成序列位图ꎮ最后ꎬ将每个位图保存为BMP文件ꎬ加载到ImageJ的开源软件中ꎬ即可重建任意角度旋转㊁缩放的三维图ꎬ合成效果如图6(a)所示ꎮ图6㊀三维图Fig.6㊀Three ̄dimensionaldiagram由于本文三维合成以条干中心为基准ꎬ不能直接获取毛羽的三维点云ꎬ需对纱线三维点云和条干三维点云进行处理ꎬ以获取毛羽的三维点云ꎮ采用同样方法对条干进行三维合成ꎬ获取条干三维图ꎬ合成效果如图6(b)所示ꎮ3㊀毛羽三维长度测量3.1㊀三维毛羽去噪处理前文采用圆盘型结构元素对多视角图像进行形态学处理ꎬ去除二值图像中的毛羽ꎬ获得纱线条干图像ꎮ结构元素的大小和形状不可能与图像边缘完全匹配ꎬ条干边缘难以避免毛刺或缺口的出现ꎬ难以区分条干或毛羽ꎮ因此ꎬ合并纱线三维点云和条干三维点云中不重复的点ꎬ得到具有条干噪点的毛羽如图7(a)所示ꎮ图7㊀毛羽去噪前后对比Fig.7㊀Comparisonimageofhairinessbeforeandafterdenoising本文采用基于统计原理的滤波方法对毛羽三维点云去除条干噪点ꎮ通过对点云数据进行统计分析和局部结构分析ꎬ在实现毛羽点云噪点去除的同时保证毛羽点云结构的完整性ꎮ首先遍历点云的每个点(xiꎬyiꎬzi)ꎬ找到给定的距离阈值Td内的近邻点集合Niꎬ计算每个点(xiꎬyiꎬzi)到其近邻点(xjꎬyjꎬzj)的平均距离davg(i)和标准差dstd(i)ꎬ公式如下:davg(i)=1|Ni|ð(d(iꎬj))(1)dstd(i)=ð((d(iꎬj)-davg(i))2)|Ni|-1(2)式中:d(iꎬj)表示点(xiꎬyiꎬzi)和点(xjꎬyjꎬzj)之间的欧氏距离ꎬNi表示点i的近邻点数量ꎮ如果点(xiꎬyiꎬzi)和点(xjꎬyjꎬzj)之间的欧拉距离大于离散度阈值TTꎬ则其为噪声点ꎬ公式如下:TT=davg(i)+αˑdstd(i)(3)式中:α为标准差倍数ꎬ用于调整离散度阈值TTꎮ经处理ꎬ本文距离阈值Td内的近邻点数量介于10~30ꎬ离散度阈值TT介于0~1ꎬ通过二分法确定近邻点数量为22ꎬ离散度阈值TT为0.1时ꎬ去噪效果最佳ꎮ经去噪后毛羽如图7(b)所示ꎬ局部放大对比如图7(c)所示ꎮ3.2㊀三维毛羽细化基于图像法的纱线毛羽长度测量研究中ꎬ毛羽的径向宽19Vol.60㊀No.11Studyonthree ̄dimensionalmodelingofyarnandhairinessmeasurementbasedonmulti ̄viewimages度会影响长度的计算ꎬ需对其进行细化处理ꎮ由点云数据位图观察及预实验ꎬ本文选用DBSCAN算法对每一z坐标下的点云进行二维聚类ꎬ基于邻域半径ε和最小邻域数目minptsꎬ得到基于系列z平面的毛羽细化点ꎮ循环处理每一相同z坐标值下的点云ꎬ获取此z坐标下所有毛羽点云的坐标信息ꎬ对其进行二维DBSCAN聚类处理ꎬ初始化聚类标签ꎬ设定邻域半径ε和最小邻域数目minptsꎬ对每个点找到其在邻域半径ε内的所有邻域点ꎬ形成一个邻域ꎬ如果某个点邻域内点的数量大于等于最小邻域数目minptsꎬ则将该数据点标记为核心点ꎮ对于核心点ꎬ如果存在一条由邻域内的核心点组成的路径ꎬ可以连接两个核心点ꎬ并且路径上每个点的邻域都包含在ε邻域内ꎬ那么这两个核心点是密度可达的ꎮ根据密度可达关系ꎬ将核心点组合到一个聚类中ꎬ将具有相同聚类标签的核心点视为同一个聚类ꎮ对于不是核心点ꎬ但在某个核心点的ε邻域内的点被标记为边界点ꎬ它们可能属于某个聚类ꎬ也可能是噪声点ꎮ本文最小邻域数目minpts设置为1ꎬ因为毛羽在某些z坐标值下可能为单一孤立点ꎬ将最小邻域数目增大会损失毛羽信息ꎬ但将最小邻域数目minpts设置为1ꎬ在聚类时无法剔除离群点即噪点ꎮ经统计滤波后的噪点数量较少且大多为孤立点ꎬ因为毛羽连续及空间形态的相对有序性ꎬ这些噪点不会影响毛羽路径规划及长度计算ꎮ通过人工聚类与聚类算法聚类236张位图ꎬ邻域半径ε设置为3.1时ꎬ聚类结果与人工聚类结果相比误差最小ꎬ误差率为4.24%ꎮ对每一聚类求其中心的三维坐标并取整ꎬ即得到对应的毛羽细化点ꎮ毛羽细化前后对比如图8所示ꎮ图8㊀毛羽细化前后对比Fig.8㊀Comparisonofhairinessbeforeandafterrefining3.3㊀毛羽长度测量三维毛羽细化后得到所有毛羽的三维细化点ꎬ将同一根毛羽的细化点归为一组ꎬ以统计毛羽根数ꎬ计算毛羽长度ꎮ基于前文毛羽三维细化方法ꎬ结合纱线条干数据ꎬ确定各根毛羽起点ꎮ获取去噪毛羽点云的z值ꎬ然后计算每一z值下条干在x㊁y方向的范围ꎬ并对这一z值下毛羽点云执行DBSCAN聚类ꎬ再计算各毛羽聚类在x㊁y方向的范围ꎬ如果条干范围与各毛羽聚类范围在x方向或y方向差值ɤ1ꎬ则条干与聚类相连ꎮ因毛羽具有径向宽度ꎬ相邻几个z方向上会连续出现条干与聚类相连的情况ꎬ且毛羽具有方向延伸性ꎬ在毛羽起点后的一定范围远离纱线条干ꎮ若条干与毛羽聚类相连ꎬ计算条干和相应毛羽聚类的中心坐标ꎮ并将所有毛羽聚类中心坐标中ꎬz值连续的点放入同一组中ꎬ计算各毛羽聚类点与其对应条干中心的距离ꎬ距离最小的毛羽聚类中心点为毛羽起点ꎮ毛羽起点判断流程图如图9所示ꎮ图9㊀毛羽起点流程示意Fig.9㊀Flowchartofhairinessstartingpoint根据毛羽起点坐标ꎬ依次遍历ꎬ将同一根毛羽的细化点归为一组ꎬ再计算每一组中相邻三维毛羽细化点的欧拉距离并依次累加ꎬ通过像素值与实际距离的转换即可计算出毛羽长度ꎬ完成毛羽测量ꎮ4㊀结果与分析本文纱线外观三维检测装置使用相机型号为大恒MER2 ̄231 ̄41GM(中国大恒(集团)有限公司)与镜头型号为ML ̄MC25HR(茉丽特科技有限公司)的图像传感器进行图像采集ꎮ实验设备计算机(小米科技责任有限公司)硬件CPU为29第60卷㊀第11期基于多视角图像的纱线三维建模及毛羽测量研究Inteli511320Hꎬ主频为3.2GHzꎬ内存为16GBꎬ硬盘规格为512GBꎬ实验编程工具为MatlabR2022aꎮ在温度为(20ʃ2)ħ㊁相对湿度为(65ʃ2)%的标准环境下ꎬ对表2中纱线样品进行测试ꎮ表2㊀纱线样品信息Tab.2㊀Yarnsampleinformation测定方法投影计数法»测试结果㊁USTER®TESTER5条干测试仪测试结果及ZweigleHL400毛羽测试仪测试结果进行对比ꎮ本文每个纱线样品采集图像大小为1920像素ˑ1200像素ꎬ截取每张图片中间610行ꎬ取37张图片ꎬ纱线实际长度约为1mꎬ统计毛羽根数及长度ꎬ测5次取平均值ꎮ计算毛羽H值并将其转换为长度为1m纱线上的毛羽根数分布ꎮUSTER®TESTER5条干测试仪测试每种纱线样品长度为100mꎬ得到毛羽H值ꎬ测5次取平均值ꎮZweigleHL400毛羽测试仪测试每种纱线样品长度为100mꎬ得到毛羽根数分布ꎬ测5次取平均值ꎮ并将其转换为长度为1m纱线上的毛羽根数分布ꎮ标准FZ/T01086 2020«纺织品纱线毛羽测定方法投影计数法»每个纱线样品长度为10mꎬ统计毛羽根数分布ꎬ测5次取平均值ꎮ并将其转换为长度为1m纱线上的毛羽根数分布ꎮ4.1㊀与USTER®TESTER5条干测试仪结果对比将本文方法测得的毛羽数据转换为毛羽H值ꎬ与USTER®TESTER5条干测试仪结果进行对比ꎬ如表3所示ꎮ本方法与USTER®TESTER5条干测试仪测得的5种纱线样品中ꎬ样品4的毛羽H值最大ꎬ样品5的毛羽H值最小ꎬ测试结果具有一致性ꎬ本方法测得的5种纱线样品的毛羽H值均大于USTER®TESTER5条干测试仪毛羽H值ꎮ由于USTER®TESTER5条干测试仪存在检测盲区ꎬ难以检测到纱线毛羽的全部信息ꎬ因此其结果比本方法测得的毛羽H值小ꎮ表3㊀本方法与USTER®TESTER5条干测试仪结果Tab.3㊀ResultsofthismethodandUSTER®TESTER5strandtester羽测试仪结果对比㊀㊀将本文方法测得的毛羽数据与ZweigleHL400毛羽测试仪的数据和标准FZ/T01086 2020«纺织品纱线毛羽测定方法投影计数法»测试数据进行比较ꎬ如表4所示ꎮ本方法测得的5种纱线样品3mm及以上的长毛羽数量均比标准FZ/T01086 2020和ZweigleHL400毛羽测试仪的结果多ꎬ其中测得的纱线样品3ꎬ本方法3mm及以上的长毛羽数量比标准FZ/T01086 2020和ZweigleHL400毛羽测试仪的结果分别多54根/m和75根/mꎬ因为标准FZ/T01086 2020和ZweigleHL400毛羽测试仪测试的是毛羽的投影长度ꎬ而长毛羽多为弯曲形态ꎬ本文方法的检测结果更全面ꎮ表4㊀本方法与标准及ZweigleHL400毛羽测试仪结果Tab.4㊀ResultsofthismethodwiththestandardandZweigleHL400hairinesstester39Vol.60㊀No.11Studyonthree ̄dimensionalmodelingofyarnandhairinessmeasurementbasedonmulti ̄viewimages5㊀结㊀论本文提出了一种基于多视角图像的纱线三维建模及毛羽长度测量方法ꎬ通过多视角图像采集装置获取多视角纱线图像ꎬ构建纱线及条干三维模型ꎬ获取毛羽的三维点云ꎮ采用基于统计滤波原理的方法对毛羽三维点云去除条干噪点ꎬ再对每一z坐标下的毛羽点云进行二维DBSCAN聚类处理ꎬ对每一聚类求其中心的三维坐标ꎬ即得到对应的毛羽细化点ꎮ基于毛羽三维细化方法ꎬ结合纱线条干数据ꎬ确定各根毛羽起点ꎬ依次遍历ꎬ将同一根毛羽的细化点归为一个集合ꎬ则确定毛羽根数ꎬ再计算每一集合中三维毛羽细化点的欧拉距离并依次累加ꎬ并通过像素值与实际距离的转换即可计算出毛羽长度ꎬ完成毛羽测量ꎮ实验结果表明:1)本方法能够准确获取纱线三维信息ꎬ实现毛羽长度的精确测量ꎻ2)本方法相较于USTER®TESTER5条干测试仪及ZweigleHL400毛羽测试仪能更加全面准确地获得毛羽信息ꎬ具有一定的实际意义ꎻ3)在后续的研究中ꎬ将优化毛羽细化点三维路径规划和毛羽长度计算的方法ꎮ«丝绸»官网下载㊀中国知网下载参考文献:[1]于伟东.纺织材料学[M].北京:中国纺织出版社ꎬ2009.YUWeidong.TextileMaterial[M].Beijing:ChinaTextile&ApparelPressꎬ2009.[2]KRUPINCOVÁGꎬMELOUNM.Yarnhairinessversusqualityofyarn[J].TheJournalofTheTextileInstituteꎬ2013ꎬ104(12):1312 ̄1319.[3]高娜ꎬ李强ꎬ徐伯俊ꎬ等.不同引纱方法对云纹纱成纱外观及质量的影响[J].纺织学报ꎬ2017ꎬ38(12):43 ̄48.GAONaꎬLIQiangꎬXUBojunꎬetal.Influenceofdifferentdrawingmethodsonappearanceandyarnqualityofcloudyarn[J].JournalofTextileResearchꎬ2017ꎬ38(12):43 ̄48.[4]肖琪ꎬ王瑞ꎬ孙红玉ꎬ等.织物起毛起球机制的理论模型研究进展[J].纺织学报ꎬ2020ꎬ41(2):172 ̄178.XIAOQiꎬWANGRuiꎬSUNHongyuꎬetal.Researchprogressontheoreticalmodelsofmechanismsoffuzzingandpilling[J].JournalofTextileResearchꎬ2020ꎬ41(2):172 ̄178.[5]秦少雄.纱线毛羽检测仪器的研究及指标探讨[J].纺织导报ꎬ2021(11):58 ̄61.QINShaoxiong.Researchandindexdiscussionofyarnhairinesstester[J].ChinaTextileLeaderꎬ2021(11):58 ̄61.[6]HALEEMNꎬWANGX.Acomparativestudyonyarnhairinessresultsfrommanualtestandtwocommercialhairinessmetres[J].TheJournalofTheTextileInstituteꎬ2013ꎬ104(5):494 ̄501.[7]XIAZGꎬLIUXꎬWANKZꎬetal.Anovelanalysisofspunyarnhairinessinsidelimitedtwo ̄dimensionalspace[J].TextileResearchJournalꎬ2019ꎬ89(21/22):4710 ̄4716.[8]JINGJFꎬHUANGMYꎬLIPFꎬetal.AutomaticmeasurementofyarnhairinessbasedontheimprovedMRMRFsegmentationalgorithm[J].TheJournalofTheTextileInstituteꎬ2018ꎬ109(6):740 ̄749.[9]WANGLꎬXUBGꎬGAOWD.Multi ̄perspectivemeasurementofyarnhairinessusingmirroredimages[J].TextileResearchJournalꎬ2016ꎬ88(6):621 ̄629.[10]WANGWDꎬXINBJꎬDENGNꎬetal.Objectiveevaluationonyarnhairinessdetectionbasedonmulti ̄viewimagingandprocessingmethod[J].Measurementꎬ2019(148):106905.[11]李忠健ꎬ董龙ꎬ倪海云ꎬ等.基于散焦信息的纱线毛羽三维测量与验证[J].丝绸ꎬ2021ꎬ58(6):41 ̄47.LIZhongjianꎬDONGLongꎬNIHaiyunꎬetal.Three ̄dimensionalmeasurementandverificationofyarnhairinessbasedondefocusinformation[J].JournalofSilkꎬ2021ꎬ58(6):41 ̄47.[12]马运娇ꎬ王蕾ꎬ潘如如ꎬ等.基于平面镜成像的纱线条干三维合成校准方法[J].纺织学报ꎬ2022ꎬ43(7):55 ̄59.MAYunjiaoꎬWANGLeiꎬPANRuruꎬetal.Calibrationmethodofthree ̄dimensionalyarnevennessbasedonmirroredimage[J].JournalofTextileResearchꎬ2022ꎬ43(7):55 ̄59.[13]OTSUN.Athresholdselectionmethodfromgray ̄levelhistograms[J].IEEETransactionsonSystemsꎬManꎬandCybernetics:Systemsꎬ1979(9):62 ̄66.[14]WANGLꎬXUBGꎬGAOWD.Three ̄dimensionalmeasurementofyarnhairinessviamultiperspectiveimages[J].OpticalEngineeringꎬ2018ꎬ57(2):025103.49第60卷㊀第11期基于多视角图像的纱线三维建模及毛羽测量研究Studyonthree ̄dimensionalmodelingofyarnandhairinessmeasurementbasedonmulti ̄viewimagesZUOXinhuan1LIZhongjian2WANGLei1PANRuru1GAOWeidong11.KeyLaboratoryofEco ̄Textiles MinistryofEducation JiangnanUniversity Wuxi214122China 2.KeyLaboratoryofCleanDyeingandFinishingTechnologyofZhejiangProvince ShaoxingUniversity Shaoxing312000ChinaAbstract ThetextileandapparelindustryplaysapivotalroleinChina simportandexporttrade.Withintheentiretextileandapparelproductionchain yarnproductionisconsideredthemostcriticallink andthequalityinspectionofyarnisthekeymeasuretoensurethequalityoftextiles.Hairiness asoneofthecoreparametersforevaluatingtheappearancequalityofyarn isstillmainlyreliantonphotoelectricdevicesforitsdetectioninChina.Thismethodhaslimiteddetectionaccuracy lowefficiency andinconsistenttestingstandards.Currentimage ̄basedtwo ̄dimensionalmeasurementtechniquescannotaccuratelydepictthethree ̄dimensionalmorphologyofhairiness leadingtodiscrepanciesbetweenmeasurementresultsandactualconditions.Addressingthechallengethatexistinghairinessdetectiontechniquescannotcomprehensivelycapturehairinessinformation thispaperappliesthree ̄dimensionalreconstructiontechnologytothefieldofyarnhairinessdetection pavingthewayforintelligentandprecisemeasurementsintextiles.Inthisstudy wefirstconstructedamulti ̄viewimageacquisitionsystem achievingthecollectionoffiveyarnimagesfromdifferentevenlydistributedperspectivesonasingleimage.Followingthis basedontheimagingpropertiesofthemulti ̄viewimageacquisitionsystem wecalibratedthecollectedmulti ̄viewimages.Tobalancedetectionefficiencyandaccuracy weemployedimageprocessingtechniquestoseparatelysegmenttheyarnbodyandhairiness.Then byusingthecontourtransformationmethodandleveragingthegeometricprinciplesoftheopticalpathstructureofthedual ̄planemirrorsingle ̄camerastereovisionsystem werestoredtheactualimageandthefourvirtualimageviews relativepositionsinspace synthesizingathree ̄dimensionalmodeloftheyarn.Fromthethree ̄dimensionalpointcloudoftheyarn thethree ̄dimensionalpointcloudofthehairinesswasseparatelyobtained.Noisereductionwasthenperformedonthethree ̄dimensionalpointcloudofthehairinessbasedontheprincipleofstatisticalfiltering.Subsequently theDBSCANalgorithmwasusedtoperformtwo ̄dimensionalclusteringonthehairinesspointcloudwiththesamez ̄coordinatevalue achievingthree ̄dimensionalrefinementofthehairiness.Basedontheaforementionedthree ̄dimensionalrefinementmethodandcombinedwiththeyarncoredata thestartingpointsofeachhairinessweredetermined.Therefinedpointsofthesamehairinessweregroupedintoonesettocountthenumberofhairinessandcalculatetheirlength andtheprecisemeasurementofhairinesslengthwasrealized.Weachievedautomaticcontinuousacquisitionofmulti ̄viewimages.Toaddresstheaccuracyissueofhairinessdetection thecollectedmulti ̄viewyarnimageswereprocessedtoconstructathree ̄dimensionalmodeloftheyarn.Thethree ̄dimensionalpointcloudofthehairinessunderwentnoisereductionandrefinement.Combinedwiththeyarncoreinformation thestartingpointsofthehairinessweredetermined.Startingfromthehairinessorigin theremainingrefinedpointsweretraversed therefinedpointsofeachhairinessweregroupedintoaset andasaresult thelengthwasaccuratelycalculatedandtheprecisionofthehairinessmetricwasensured.Theexperimentalresultsindicatethatthismethodcaneffectivelycapturethethree ̄dimensionalinformationofhairinessandaccuratelymeasureitslength.BycomparingwiththetestdatafromtheUSTER®TESTER5evenesstester theZweigleHL400hairinesstester andtheFZ/T010862020standardTextiles ̄TestMethodforYarnHairiness ̄ProjectionCountingMethodtheaccuracyandpracticalityofthisapproacharefurthervalidated.Inthisstudy wecomprehensivelycapturehairinessinformationandachieveprecisemeasurementofhairiness.Insubsequentresearch wewilloptimizethepathplanningalgorithmforhairinessrefinementpointsandthethree ̄dimensionallengthcalculationmethodforhairiness.Bymaximizingtheadvantagesofthethree ̄dimensionalhairinessmodelpresentedinthisstudy weaimtoachieveevenmoreaccuratehairinessmeasurements.Keywords multi ̄viewimages digitalimageprocessing 3DModeling pointclouddenoising 3Drefinementhairinessmeasurement59。

基于图像技术的纱线毛羽检测分析_1

基于图像技术的纱线毛羽检测分析发布时间:2022-08-10T02:42:19.608Z 来源:《城镇建设》2022年第5卷第3月第6期作者:杨潺王小虎[导读] 在对纱线进行检测时,可以使用数字图像处理技术杨潺王小虎阿克苏地区纤维检验所,新疆阿克苏843000摘要:在对纱线进行检测时,可以使用数字图像处理技术,该技术属于新型的测试手段,在此过程中主要利用了计算机图像处理方法,能够对纱线外观进行测试,并且实现自动化。

该文章主要针对基于图像技术的纱线毛羽检测技术进行了分析,并且探讨了该方面的发展现状,与此同时与传统的测试手段进行了比较,通过比较可以看出基于图像处理技术的纱线检测方法,具备一定的优势是未来检测领域的主要发展方向。

关键词:图像技术;纱线毛羽;检测分析引言纱线的质量能够通过纱线毛羽得到很好的反应,纱线的外观和手感与毛羽的长度和数量有着直接的联系,与此同时还会影响到整个产品的质量和档次,后续加工工作在开展过程中也会受到相应的影响,在对纺织品进行生产时,纱线毛羽检测是非常重要的。

纱线毛羽检测在整个纺织行业起到了非常重要的作用,随着消费者而对纺织品性能要求的提升,纱线毛羽检测更能够发挥自身的特点和优势。

纱线本身质量能够通过数字化测试实现相应的表征,并且能够建立纱线的自动化和客观化。

1纱线图像采集装置的构成图1是沙像图像采集的装置示意图。

如图可以看出该装置包含了成像单元以及计算机等。

在光源和成像单元之间的水平线上存在着纱线,在此过程中光的强度是符合要求的。

在图像采集卡以及计算机的作用下光学信号能够转化为电信号,然后实现成像以及图像采集等各项工作。

1.1硬件组成纱线图像采集系统包含了成像单元以及工业镜头等,这些都属于整个系统的硬件部分。

如果成像单元具备差异性,那么采集的类型也不同,包含扫描仪采集以及视频显微镜采集等。

在采集纱线图像时,孙莹莹等采用的是MOTICsME一140视频显微镜,张继雷采用的是数码相机,除此之外,杨欣欣还提出了基于高速摄影技术的毛羽性能研究法。

基于图像处理的纱线缺陷检测技术研究

基于图像处理的纱线缺陷检测技术研究基于图像处理的纱线缺陷检测技术研究引言:纺织品行业是全球制造业的重要组成部分,而纺织品生产中的纱线质量控制对产品的最终质量至关重要。

传统的纱线检测方法依赖于人工目视检查,耗时耗力且容易出错。

随着计算机视觉技术的发展,基于图像处理的纱线缺陷检测技术逐渐崭露头角,为纺织品行业提供了一种高效准确的纱线质量控制解决方案。

步骤一:图像采集首先,需要利用高分辨率的相机设备对待检测的纱线进行图像采集。

这可以通过安装相机在纱线生产线上,或者在特定位置设置照相机来实现。

在图像采集过程中,应注意光照条件的均匀性和稳定性,以确保获得清晰且准确的纱线图像。

步骤二:预处理图像采集后,需要对纱线图像进行预处理以提高后续处理的准确性。

预处理包括去噪、平滑和增强等步骤。

去噪可以通过应用基于滤波器的算法,如中值滤波器或高斯滤波器,来降低图像中的噪声。

平滑可以通过使用平滑滤波器,如均值滤波器或双边滤波器,来减少图像中的纹理和细节。

增强可以通过应用直方图均衡化或对比度增强等技术来增强图像的对比度和细节。

步骤三:特征提取在预处理后,需要从纱线图像中提取有助于缺陷检测的特征。

常用的特征包括纹理特征、颜色特征和形状特征等。

纹理特征可以通过应用局部二值模式(LBP)或灰度共生矩阵(GLCM)等方法来描述纱线的纹理信息。

颜色特征可以通过提取纱线图像的颜色直方图或使用颜色空间转换等方法来描述纱线的颜色信息。

形状特征可以通过计算纱线图像的边缘或轮廓来描述纱线的形状信息。

提取的特征可以用于后续的分类和检测。

步骤四:分类和检测在特征提取后,需要使用分类器来对纱线图像进行分类和检测。

常用的分类器包括支持向量机(SVM)、人工神经网络(ANN)、决策树等。

这些分类器可以通过训练样本来学习正常和异常纱线的特征模式,并对待检测的纱线进行分类。

在分类完成后,还可以使用检测算法来定位纱线中的具体缺陷位置,如边缘检测算法或区域生长算法等。

试述计算机图像处理技术在纱线质量检测中的应用

试述计算机图像处理技术在纱线质量检测中的应用【摘要】:衡量纱线品质的指标通常使纱线粗细不匀指标。

当前我国测量纱线不匀的方法一般是测长称重法、仪器测量法及目光检测法,每种方法都有优势和缺陷。

由于计算机及图像处理技术的进步,完全应用数字图像处理技术来解决其他检测方法的缺点问题,增强纱线质量检测力度,就此阐述了计算机图像在纺织品检测方面的运用,着重描述了图像处理技术在纱线外观质量检测方面的发展方向。

【关键词】:图像处理质量检测应用【正文】:前言:数字图像处理在20世纪60年代前后形成的一门学科。

早期阶段,图像处理是为了提高图像的质量,把人作为对象,使人的视觉效果有所改善。

通常用的方法大多是图像增强、图像分割、边缘提取、形态学分析、图像压缩编码等。

从20世纪80年代以后,计算机图像处理技术到了纺织测试阶段,从半成品到成品的检验,从机织物、针织物到非织造布的检验,还有模拟控制产品质量,都能借助图像处理技术来实现。

从全世界看来,图像处理起初运用于纺织工业来分析地毯的磨损状况,此后在纺织材料的测试领域中的运用范围越来越广。

一般的纺织测试措施大多利用手感及目测法,受人为影响比较大,准确率低。

但应用图像处理技术能减少主观因素干扰,客观评价纺织品的外观及内在质量,是增大劳动生产率、确保产品质量的重要措施。

所以,研究计算机图像处理在纺织测试阶段中的运用有十分关键的意义。

一计算机图像处理在纺织上的应用从世界全局看来,计算机图像处理技术在纺织材料测试领域中的应用范围越来越宽,不管是对纤维、纱线或者织物的检测,全是为了符合消费者对产品质量的需求。

与此同时,因为现代纺织技术的高速发展和进步,使纺织生产企业都对纺织加工期间的中间产品—纱线的质量提出了更高的标准,纱线质量已经是纺织企业生产的核心课题。

所以,应用计算机图像处理技术对纱线外观质量展开客观、精准的检测是非常有必要的。

二图像处理在纱线外观质量检测上的新发展纱线的外观质量是纱线质量的主要指标。

计算机图像处理技术在纱线质量检测中的应用

信 息科 学

计算机 图像处理 技术在纱线质量 验 所 , 江 苏 盐城 2 2 4 0 5 1 )

摘 要:  ̄N - . r c 个方面 中计 算机 图像处理技 术的应 用情况进行 了综合 的论述 , 其 中着重对 图像处理技 术在 纱线外观质量监测 方面 的应 用进行 了全面的分析 , 也确 定了计算机 图像处理技术在纱线质量检测 中的发展趋势。 关键词 : 计 算机 图像处理技 术; 纱线质 量检测 ; 应用

计算机图像处理技术在应用中, 主要是用来对人们的视觉效果 也会有所不同 , 同时 , 在应用电容式条干仪进行纱线质量均匀度的 进行改善 , 而在人类 的活动范围逐渐扩大 的过程 中, 图像处理技术 测量时 , 其测量的结果与纺织物表面 的质量优劣情况并没有直接的

的应用范围也在不断的扩展之中, 其在各个行业 中都得到了极大的 应用 , 尤其是在纺织行业中 , 其发挥出了重要的作用 , 纺织产 品生产 的全过程都可以采用计算机图像处理技术进行完成。 而针对纺织材 料在测试的过程 中, 大 多采用的是传统的测试方法 , 检测 的准确率 并不高 , 因此, 需要借助计算机 图像处理技术对放线质量进行检测 , 从而可以有效的保障纺织产品的生产质量。 1 计 算机 图像处 理 在 纺织 上 的应 用 连接 , 从而无法推测出纺织产品外观的质量优劣。 2 . 2 利用计算机 图像处理技术对纱线均匀度 的检测。目前 , 随着计 算机技术在纺织测试领域应用的不断深入 , 利用图像处理技术对纱 线外观质量进行检测成为当前的研究热点和发展趋势。 采用图像处 理技术对纱线条干均匀度进行检测不仅可 以客观准确地评定纱线 的等级 , 而且在检测过程中不受环境 的影响。此外利用图像处理的 方法还可以准确模拟 出纱线最终成布面的情况。 目前利用图像处理 1 ) 利用图像式纱线 就现在的计算机图像处理技术 的应用情况来看 , 其在纺织材料 技术对纱线外观质量进行测试的最新方法包括 : 测试 中的应 用 范 围逐 渐 广泛 ,其不 仅 涉及 到 纤 维微 结 构 的分 析 中 , 条干仪测试纱线均匀度 ; 2 )利用图像形态法测试纱线均匀度 ; 3 ) 利 也涉及到对整块纺织物性能的分析 中,其所检测 的领域遍布纤维、 用图像纹理分析测试纱线均匀度 ; 4 ) 利用计算机视觉技术测试纱线 纱线 、 织物以及非织造布 四个方面。 t 均匀度 ; 5 ) 利用计算机 图像处理对纱线进行在线检测 。 而就分析结果 可以看 出, 计算机 图像处理技术在纤维 、 纱线 以 针对纱线的均匀度进行检测时 , 合理 的应用计算机图像处理技 及织物的检测 中 进行应用, 主要 的就是为了能够使得纺织产品的质 术 , 能够有效的保 障检测结果 的精确性 , 依据该结果可以有效 的保 对纺织业的发展形成有效的推动作用 。 量能够满足消费者的需求 , 使得产 品的质量得到有效 的保障 , 从 而 障纺织产品的质量 , . 3 计算机 图像处理技术应用于纱线 质量检测 中的发展趋势。在 提升纺织业的经济效益 。 另外 , 现代纺织技术正在不断的进步 , 这也 2

基于数字图像处理的纱线线密度测量

基 于 数 字 图像 处 理 的 纱 线 线 密 度 测 量

姬 建 正 ,刘建 立 ,高卫 东 ,潘 如 如 ,刘基 宏

( 态 纺 织 教 育 部 重 点 实 验 室 ( 南 大 学 ) 江 苏 无 锡 2 4 2 ) 生 江 , 1 12

摘量 的效 率 和精 度 , 纯棉 纱 为 例 , 出一 种 基 于 数 字 图 像 处 理 的 纱 线 线 密 度 可 视 化 以 提

o h ma e .Th a a t r a c a e r m h a n i g s wilb s d t o n te i g s e p r me e s c l ul t d f o t e y r ma e l e u e o c mp t h a n d a u e t e y r i me e tr

A b t a t T mpr v h me s r me tefc e c a d c u a y o a n ln a e st sr c o i o e te a u e n fi in y n a c r c f y r i e r d n iy. a iu l ai n vs a i t z o me s rn to o a n i e r d n i s prpo e a e n d gt li a e r c s i a u i g me h d fr y r l a e st wa o s d b s d o i i m g p o e sng, tk n ur n y a a ig p e c to an a x mp e Th a n m a e c ptr d wih v d o mi r s o e wa r c s e e ue tal y otn y r s e a l . e y r i g a u e t i e c o c p s p o e s d s q n ily b 2 D a a tv W in r il rn - d pie e e f t i g, t r s o d v l c lu a in u i g - e h e h l aue ac l t sn 2 D m a i m e to y ag rt m o x mu nrp loi h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Detection of yarn hairiness based on digital image processing

SUN Yinyin ,PAN Ruru ,GAO Weidong

( School of Textile and Clothing ,Jiangnan University ,Wuxi ,Jiangsu 214122 ,China )

[7]

图像清晰 。 在不同放大倍数的条件下, 调整 息完整, 焦距到图像 最 清 晰, 其 对 应 关 系 如 下: 放 大 倍 数 为 6 时, 实 物 尺 寸 为 22. 50 mm × 16. 78 mm , 在纱线径 向可以完整显示所有长达 8 mm 的 毛 羽; 放 大 倍 数 为 7 时, 实 物 尺 寸 为 19. 05 mm × 14. 28 mm , 在纱线径 向可以完整显示所有长达 7 mm 的 毛 羽; 放 大 倍 数 为 8 时, 实 物 尺 寸 为 16. 18 mm × 12. 13 mm , 在纱线径 向可完整显 示 所 有 长 达 6 mm 长 的 毛 羽 。 在 放 大 倍 为确保图像 数尽可能大以提高 测 试 精 度 的 前 提 下, 边缘处 的 6 mm 毛 羽 不 出 界, 测试所用视频显微镜 的放 大 倍 数 为 7 。 所 用 视 频 显 微 镜 的 分 辨 率 有 512 像素 × 384 像 素 、1 024 像素 × 768 像 素 、 2 048 像素 × 1 536 像素 3 种, 为尽可能提高纱线清 晰度, 选择最大分辨率, 即2 048 像素 × 1 536 像素 。 纱线 传 送 装 置 采 用 步 进 电 动 机, 由控制器控制 纱线每次传送长度 。 控制器 100 个脉冲信号使直径 传送纱线长度为 为 36 mm 的 传 动 辊 转 过 1 周, 113. 10 mm , 因此 1 个脉冲信号传送纱线长度为 0. 28 mm , 在放大倍数为 7 时, 每帧图像对应的纱线 实物长度为 19. 05 mm , 需 67. 4 个脉冲信号, 实验中

第6期

孙银银 等: 基于数字图像处理的纱线毛羽检测

· 103·

其中, 黑板扫描方法 中 的 黑 板 会 对 毛 羽 产 生 压 迫 造 成毛羽状态失真, 毛羽检测误差较大; 视频显微镜方 获得纱线实物图 法是采集纱线自然 状 态 下 的 图 像, 像, 毛羽检测准确 度 较 高 。 张 继 蕾

[6]

八邻域如图 6 所示 。 图中 x 1 ~ x 8 分别为 p 点的 八

毛羽在图像中的亮 度 不 一 致, 因此采用同一阈值对 图像中不同位置的 纱 线 和 毛 羽 进 行 分 割 并 不 合 适, 有必要采用局部阈值分割法处理纱线图像 。 将图像分 割 成 11 776 ( 128 × 96 ) 个 16 像 素 × 16 像素的区域, 对含 有 纱 线 的 分 区 域 进 行 OTSU 阈 而对不含纱线的分区域直接 将 其 像 素 值 变 为 0 , 值, 得 到 图 4 所 示 纱 线 二 值 图 像 。 由 图 可 看 出, 局部 OTSU 阈值能 够 很 好 地 消 除 背 景 等 干 扰 信 息, 精确 地分割出纱线, 且纱线毛羽保留完整 。

, 流程如

图2 Fig. 2

纱线图像处理流程图

Flow chart of yarn image processing

2. 2

灰度转换

为便于后续的纱线图像处理, 运用加权算法, 根

[8] 据式( 1 ) 把纱线毛羽彩色图像转换成灰度图像 。

H = 0 . 298 9 R + 0 . 587 0 G + 0 . 114 0 B

[5]

检测方法有光电式 分 级 统 计 法 和 光 电 式 全 毛 羽 法, 对应的评价指 标 有 毛 羽 根 数 分 布 和 毛 羽 H 值, 毛羽 H 值 是 指 1 cm 纱 线 上 所 有 伸 出 纱 线 主 体 的 毛 羽 长 度的总和 。 显然, 毛羽根 数 分 布 比 毛 羽 H 值 能 更 直 观地反映纱线 毛 羽 分 布 情 况

[1]

生产中对纱线质 量 的 控 制 。 然 而, 现有的光电传感 器

[4]

检测毛羽的方法 存 在 着 检 测 结 果 难 以 重 现, 毛

, 甚至影响最终 产 品 的 质 量 。 常 用 的 纱 线 毛 羽

羽信息采集不够全面等缺陷, 因此, 毛羽检测需要在 信号采集与处理方面作进一步探索 。 随 着 图 像 采 集 技 术 和 计 算 机 技 术 的 不 断 发 展, 数字图像处理技术 逐 步 应 用 到 纱 线 毛 羽 检 测 中, 提 高了毛羽检测的 全 面 性 和 准 确 度 。 目 前, 纱线的图 像采集方法有黑板 扫 描 方 法 和 视 频 显 微 镜 方 法

对应实物长度为 19. 22 mm , 尽可能保 取 68 个脉冲, 持纱线连续 。 根据所确定参数, 取精梳 14. 53 tex 的环锭纺纯 棉管纱进行纱线图 像 采 集, 图 1 为采集的纱线原始 纱线图像中虽存在较少噪点, 但 图像 。 由图可看出, 部分纱线毛羽和背 景 之 间 的 差 异 较 小, 故需确定合 理的图像分割流程, 实现对纱线毛羽与背景分离 。

图1 Fig. 1

纱线原始图像

Original image of yarn

2

2. 1

图像处理

纱线图像处理流程

用视频显微镜捕获纱线自然状态下的平面图

1

采集参数设置

应确 保 MOTIC 视 频 显 微 镜 采 集 的 纱 线 毛 羽 信

但纱线毛羽存在空间卷曲, 因此在显微镜焦距确 像, 定时, 造成不同位置 的 毛 羽 之 间 以 及 同 根 毛 羽 不 同 部位之间亮度存在 差 异, 为确保完整地提取纱线毛 需对图像进行一系列处理 羽信 息, 图 2 所示 。

[2 - 3]

, 更便于指导实际

,

收稿日期: 2012 - 08 - 22

修回日期: 2013 - 03 - 13

基金项目: 江苏省自然科学基金资助项目( BK2011156 ) E-mail : 作者简介 : 孙银银( 1984 — ) , 女, 博 士 生 。 主 要 研 究 方 向 为 基 于 图 像 处 理 技 术 的 纱 线 毛 羽 检 测 。 高 卫 东, 通 信 作 者, gaowd3@ 163. com 。

第 34 卷 第 6 期 2013 年 6 月 文章编号: 0253-9721 ( 2013 ) 06-0102-05

纺 织 学 报 Journal of Textile Research

Vol. 34 ,No. 6 Jun. ,2013

基于数字图像处理的纱线毛羽检测

孙银银 ,潘如如 ,高卫东

( 江南大学 纺织服装学院, 江苏 无锡 摘 要 214122 )

为更准确地检测纱线毛羽长度及其根数, 在结合视频显微镜和图像处理技术的基础上, 提出一种新的毛

140 视频显微镜采集纱线图像, 经过灰度变换、 图像分割、 形态学开运算、 图像细化 羽检测方法 。 采用 MOTIC SME处理, 得到完整的纱线条干图像和细化后的毛羽图 像, 以 纱 线 条 干 边 缘 为 基 准 线, 对 毛 羽 分 割 点 进 行 判 断, 最后得 出不同长度的毛羽根数 。 图像法检测结果表明, 纱线 片 段 的 毛 羽 根 数 值 较 为 稳 定, 检测结果与目测图像计数的结 果非常接近, 因此, 可认为所提出的毛羽检测方法较现有的光电检测方法更为准确 、 可靠 。 关键词 纱线; 毛羽; 图像处理; 自动检测 文献标志码: A 中图分类号: TS 101. 9

Abstract In order to detect the length and root number of yarn hairiness more accurately , a new hairiness detection method was proposed based on video microscope in combination with image processing techniques. The yarn images were captured with a MOTIC SME140 video microscope and then were processed with gray scale conversion , image segmentation , morphology opening and image thinning sequentially. The images of yarn core and hairiness thinning were obtained. And then with the yarn core edge as the measurement baseline to segment hairiness and the hairiness cut-point was judged , thus different lengths of hairiness root number were obtained directly. The result shows that the value of root number of every piece is more stable ,and the results of this detection are very close to the visual counting values. Therefore , the present method for hairiness detection is more accurate and reliable than the photoelectric one. Key words yarn ; hairiness ; image processing ; automatic detection 毛羽是评定纱 线 质 量 的 重 要 指 标 之 一, 不仅影 响纱线质量, 同时也 对 后 续 的 织 造 加 工 产 生 不 良 影 响