除氧器水位单回路控制系统设计

除氧器水位单回路控制系统设计

课程安排报告之阳早格格创做( 2014-- 2015年度第二教期)名称:统制拆置及仪容课程安排题目:除氧器火位单回路统制系统安排院系:自动化系班级: 1204班教号: 201209010313教死姓名:沈一鸣指挥西席:韦基础教授安排周数:一周成绩:日期: 2015年 6月 26日《统制拆置与仪容》课程安排任务书籍一、脚段与央供认知统制系统的安排战统制仪容的应用历程.1.相识历程统制规划的本理图表示要领(SAMA图).2.掌握数字安排器KMM的组态要领,认识KMM的里板支配、数据设定器战KMM数据写进器的使用要领.3.发端相识统制系统参数整定、系统调试的历程.二、主要真量1.按选题的统制央供,举止统制战术的本理安排、仪容选型并将统制规划以SAMA图表示出去.2.组态安排2.1KMM组态安排以KMM单回路安排器为真止仪容并画出KMM仪容的组态图,由组态图挖写KMM的各组态数据表.2.2组态真止正在步调写进器输进数据,将输进步调写进EPROM芯片中.3.统制对付象模拟及历程旗号的支集根据统制对付象个性,以线性集成运算搁大器为主形成反馈运算回路,模拟统制对付象的个性.将定值战历程变量支进工业旗号变换拆置中,以便举止瞅察战记录.4.系统调试安排央供举止径向调试.动向调试是指系统与死产现场贯串时的调试.由于死产历程已经处于运止或者试运止阶段,此时应以瞅察为主,当波及到必须的系统建改时,应干佳充分的准备及仄安步伐,免得做用仄常死产,更不允许制成系统或者设备障碍.动向调试普遍包罗以下真量:l)瞅察历程参数隐现是可仄常、真止机构支配是可仄常;2)查看统制系统逻辑是可精确,并正在适合时间加进自动运止;3)对付统制回路举止正在线整定;4)当系统存留较大问题时,如需举止统制结构建改、减少测面等,要沉新组态下拆.三、进度计划安排真量单干参照:小组每人均介进统制规划的安排,相识规划的KMM仪容真止要领、真验系统组成、系统调试战数据记录的历程.正在此前提上小组成员可做如下简直单干:预习KMM步调写进器使用并简直举止EPROM芯片的创制(2人);安排真验接线本理图,举止真验接线并认识掌握KMM里板功能及数据设定器使用(1-2人);决定记录旗号并利用功业统制旗号变换设备举止记录旗号的组态战真验直线的挨印处事(1人).四、安排(真验)成果央供1.完成系统SAMA图战KMM组态图,附出统制系统的调试直线战统制参数.2.对付系统安排历程举止归纳,完成并挨印安排报告.五、考核办法1.每人教习、明白安排书籍真量,小组计划安排题目,决定部分单干.完成统制对付象模拟的电路安排图;统制战术安排规划、组态图、列写出KMM数据表;需记录的直线及接线图.正在上真验室前,每人脚写出自己的处事真量.(20分)2.真验室部分:按安排真量举止步调写进、模拟统制对付象的运搁回路接线、记录直线接线及组态.统制回路调试、PI参数整定、动向直线记录挨印;安排截止现场问辩.(60分)3.撰写安排报告.根据单干真量允许有偏偏沉.央供要领典型,真量详真,有本创性.(20分)六、选题参照0 天焚气压力统制系统(安排书籍中真例)(统制系统个性:单回路统制规划;有自仄稳本领正的被控对付象)1 除氧器火位单回路统制系统安排(提示:单回路统制规划;无自仄稳本领正的被控对付象)2 炉膛压力系统死区统制系统安排(提示:单回路PID死区统制规划;有自仄稳本领背的被控对付象)3 过热汽温串级统制系统安排(提示:串级统制规划;主、付对付象均为有自仄稳本领背的被控对付象) 4 锅炉给火三冲量统制系统安排(提示:串级三冲量统制规划;被控对付象为无自仄稳本领正的被控对付象) 5 风煤比值统制系统安排(提示:比值统制规划;被控对付象设为有自仄稳本领正的被控对付象)6 主汽压力前馈统制系统安排(提示:单回路前馈统制规划;被控对付象为有自仄稳本领正的被控对付象)教死姓名:指挥西席:韦根本2014年6月23日除氧器火位单回路统制系统安排一、课程安排(概括真验)的脚段与央供1.认知统制系统的安排战统制仪容的应用历程.2.相识历程统制规划的本理图表示要领(SAMA图).3.掌握数字安排器KMM的组态要领,认识KMM的里板支配、数据设定器战KMM数据写进器的使用要领.4.发端相识统制系统参数整定、系统调试的历程.二、安排(真验)正文1. 由统制央供画出统制过程图.对付如上图所示的除氧器火位单回路统制系统,央供对付除氧器举止单变量定值统制.除氧器火位经火位变支器丈量后,由KMM模进通讲支至安排器中.安排器输出AO1经A/D变换通讲统制安排阀,统制除氧器内火位.统制央供:当安排器的给定值SP战丈量值PV之偏偏好超出给定的监视值(15%)时,安排器自动切换至脚动(M)办法.正在偏偏好允许的范畴内(15%),允许切进自动(A)办法.2. 决定对付可编步调安排器的央供.统制系统央供一路模拟量输进(模进)通讲输进压力旗号,一路模拟量输出(模出)通讲输出统制旗号统制压力安排阀.而KMM具备5路模进通讲、3路模出通讲(其中第一路模出通讲AO1可其余共时输出一路4~20mA电流旗号),可谦脚本系统统制央供.3. 安排统制本理图(SAMA图).根据统制对付象的个性战统制央供,举止惯例的统制系统安排.SAMA图如下:4. 画制KMM 组态图并挖写KMM 统制数据表KMM 组态图: 表格数据:PPAR315%PPAR40.0KMM组态通过挖进以下数据表格真止.①基础数据表PROM管制编号:做芯片暗号,指定一个四位数.安排器典型:0-1PID(A/M)1;1-PID(C/A/M);2-2PID(A/M);3-2PID(C/A/M).上位估计机统制系统:0-无通疑;1-有通疑(无上位机);2-有通疑(有上位机). 上位机障碍时切换状态:0-MAN办法;1-AUTO办法.②输进处理数据表输进使用:0-不必;1-用.按工程隐现小数面位子:0-无小数;1-1位小数;2-2位小数;3-三位小数. 启仄圆处理:0-直线;0-启仄圆处理.启圆小旗号切除:给AI1~AI5设定的启圆旗号切除值.传感器障碍诊疗:0-无诊疗;1-诊疗.③PID数据表(PID 支配典型:0-惯例PID ;1-微分先止PID.PV 追踪:定值追踪功能,0-无;1-有.⑤可变变量表)百分型数据:缺省值为0.0;给定范畴为:-699.0~799.9%. 时间型数据:缺省值为0.00min ;给定范畴为:0.00~99.99min.⑥输出处理数据表确定模拟输出旗号战数字输出旗号从哪个模块引出.⑦运算模块数据表用去确定模块的典型及模块相互之间的对接.)5. 掌握KMM 步调写进器的使用要领并用步调写进器将数据写进EPROM 中.步调写进器具备创制可编程安排器的用户PROM 所需要的局部功能,还不妨挨印出步调的真量并具备步调写进器自己的自诊疗功能.根据数据表中所挖写的代码战数据用KMM 步调写进器举止编程.步调写进器的简直使用要领拜睹附录中证明.按表格序次逐项输进数据.步调输进并查看建改完成后,按“WRIT ”、 “ENT ”键,将步调写进EPROM 中.写进步调后的EPROM 移插到KMM 安排器的用户EPROM 中,即可举止整机战系统调试处事. 6. 按统制系统模拟线路本理图接线.由运算搁大器形成的反馈搜集模拟统制对付象个性,形成统制系统的模拟统制回路.系统本理接线图如下图所示:图4 模拟控制回路接线图模拟的统制对付象采与由二个线性运算搁大器形成的一阶滞后反馈关节勾通形成,以加大对付象的滞后时间.统制回路中丈量值战设定值旗号分别支进工业统制旗号变换器中的A/D 模拟量输进通讲中举止隐现战记录.运算搁大器形成的是一阶滞后个性的反馈回路.运搁的反馈搜集是电阻战电容的并联,等效阻抗sC R R sC R s C R Z f f f f f f f f +=+⨯=111,输进搜集的等效阻抗11R Z =,那个搁大器形成的关环个性传播函数sC R R R Z Z s W f f f f +==1/)(11,设定1R R f =,则sC R s W f f +=11)(.果此,那是一个滞后时间ff C R T =的一阶滞后关节.安排真验中采用KR R f 1001==,μ47=f C ,估计得那个滞后关节的滞后时间s T 7.4=.果滞后时间较小,安排中将那样的二个关节勾通而成.7. 举止统制参数安排,对付统制系统各项功能举止模拟尝试并记录定值扰动统制直线.(1) 上电准备.(2) 通电.使安排器通电,初上电,安排器先处于“联锁脚动”办法.(3) 运止数据的确认.用“数据设定器”去确认,对付于运止所必须的统制数据、可变参数等是可被设定正在确定值.需要时可举止数据的设定变动(4)按统制里板上的R(Reset,复位)按钮,排除“联锁办法”后,安排器可举止输出支配、办法切换等仄常的运止支配.(5)组态工业统制旗号变换设备的隐现画里,以便记录调试直线.(6)通过“数据设定器”举止PI参数的安排,使统制本量达到统制央供(衰减率为75%-90%).记录定值扰动10%时的动向历程直线.(7)挨印历程直线图3 除氧器概括剖里图1—加热器去火进心; 2—至凝结器排气心; 3—喷心;4—汽源管; 5—耙管安排真验报告自动化1101 EPROM编号姓名:段贵金博业、班级:教号: 2 共组人余有名陶王东郭铮安排称呼除氧器火位单回路统制系统安排三、课程安排(概括真验)归纳或者论断本周的统制拆置及仪容的课程安排给尔留住的影像非常深刻,虽然课表上安插的时间是一周,但是果为咱们班是第一组,所以是留给咱们的时间惟有周一的下午战早上.时间如许紧张让尔找到了备战考查的感觉,正果为如许所以教习效用较下,干佳了预先的准备处事,比较成功的完成了真验.正在那个历程中尔坚韧了之前教习的表里知识,交战到了新的真验要领,锻炼了动脚本领,让尔受益匪浅.咱们小组采用的题目是除氧器火位单回路统制系统安排,通过安排又复习了一下历程统制规划用SAMA图表示本理图的要领,进一步掌握了数字安排器KMM的组态要领,组态图的画制,各个组态元件模块的功能.认识了KMM的里板支配、数据设定器战KMM数据写进器的使用要领,以及怎么样将步调烧制到EPROM.其余,对付于除氧器火位安排统制有了一个比较系统的相识.再次认识了CAE2000系统的支配.正在本次课程安排中,尔是咱们小组的组少,主要控制的任务是KMM组态图画制明白,以及组态数据表的建坐,战数据写进EPROM处事.果为KMM数据写进器的使用是新的真量,果此相对付比较易一些,正在真验支配前,通过预习,尔对付组态图有了深刻的明白,对付其中各个功能模块也再次举止了钻研,其余对付系统的接线,战所有系统安排也大概认识了一下,并接给咱们小组的其余成员控制.干真验的当天,二个共教控制联线战查看,尔战另一个共教控制KMM步调写进.所罕见据表咱们已经提前挖写佳了,正在战旧的芯片核查于之后确认不问题.输进步调战写芯片的历程正在教授的指挥下也举止的比较成功.正在厥后的参数安排历程中,果为比率戴的初值树坐的太大引导反应过缓,厥后正在咱们所有小组的齐力下最后干佳了整定.本次真验让尔体验到了团队合做的力量,正在PID参数安排历程中,又复习了参数对付系统本能的做用.总而止之,本次课程安排对付于尔去道仍旧相称有支获的.通过本次课程安排,有一面给尔的感触很深,咱们已经拥有了一定的教习本领,但是正在逢到问题之后办理问题的本领非常短缺.一圆里是咱们对付知识掌握的不敷机动深进,更主要的是咱们不养成良佳的习惯,逢到问题便只会问教授,却不会拿着万用表瞅瞅是哪里出问题了.正在以去的真验或者是处事中,尔一定要机动使用所教到的知识,干到耐性精致而且要脆持一贯宽紧认果然做风.正在逢到艰易时,要主动思索,复查每个关节,逐个突破,找到本果,觅供办理规划.末尾,感动韦教授的耐性指挥战助闲.四、参照文件[1] 王秀霞韦基础主编《统制仪容与拆置考查及课程安排指挥书籍》华北电力大教 2006年4月[2] 吴勤勤主编《统制仪容及拆置》.化教工业出版社第三版[3] 金以慧主编圆崇智审校《历程统制》浑华大教第一版 1993年4月。

125MW机组除氧器水位控制系统的改进与应用

125MW机组除氧器水位控制系统的改进与应用1 问题的提出火电机组自动调节系统中,按常规单回路系统结构设计的除氧器水位自动调节系统投入难的问题较普遍,表现在该系统可控性差、特别是不能满足变负荷工况的要求。

针对芜湖电厂#13机组的凝汽器一般采用无水运行,且凝泵具有自调节功能,即当凝汽器达到一定的水位时,凝泵自动工作改变其出口流量,保持凝汽器的低水位运行,我们提出并设计了一种除氧器水位和凝结水母管压力解耦控制系统,即采用进入凝汽器的化补水来调节除氧器水位,用原除氧器水位调整门调节凝结水母管压力。

2 原系统设计存在的问题芜湖发电厂四台125MW机组都设计和安装了除氧器水位自动控制系统,系统设计的主要思路是:以除氧器水位为被调量,以前置泵流量和凝结水流量为前馈信号组成三冲量控制系统,调整凝结水泵出口至除氧器的凝结水调整门以改变凝结水流量,达到控制除氧器水位的目的。

系统中凝结水泵为甲、乙两台工频泵,凝结水泵入口的水取自凝汽器的集水井,凝汽器水位的控制通过调整凝汽器再循环门和化补水门来调节,化补水的控制由汽机运行人员通知化学运行值班人员开、停除盐水泵来调节流量。

系统如图1所示。

系统自安装和调试后,一直未能正常连续投入运行,主要原因有:1)在凝结水母管回路采用的调整门,执行机构开关动作一次后,凝结水母管压力波动较大,由于凝结水泵联锁中有当凝结水泵出口母管压力低于0.8 MPa时,备用凝结水泵自启,给系统造成了不必要的扰动。

2)凝汽器采用低水位运行方式,利用凝结水泵的自平衡功能,将凝汽器集水井的水全部抽干,如果仅靠开大除氧器水位调整门来补充流量,由于水源不足,很难达到效果。

3)除氧器水位和凝汽器水位从设计思路上将其相互独立。

3 系统改进方案考虑到早期投产的机组已按常规设计凝汽器水位和除氧器水位自动调节系统,本方案的指导思想是基于现有生产实际,注重解决问题的实用性。

以较小的改动实现既定目标--即尽量利用原有自动调节装置及相关设备,对热力系统有关设备和控制结构实施局部改造。

除氧器水位控制

课程实验总结报告实验名称:除氧器水位控制系统实践课程名称:专业综合实践:大型火电机组热控系统设计及实现(3)1 概述1.1 除氧器工作原理除氧器的主要作用是除去锅炉给水中的氧气和其它不凝结气体,以保证给水的品质。

若水中溶解氧气,就会使与水接触的金属被腐蚀,同时在热交换器中若有气体聚积,将使传热的热阻增加,降低设备的传热效果。

因此水中溶解有任何气体都是不利的,尤其是氧气,它将直接威胁设备的安全运行。

在火电厂采用热力除氧,除氧器本身又是给水回热系统中的一个混合式加热器,同时高压加热器的疏水、化学补水及全厂各处水质合格的高压疏水、排汽等均可汇入除氧器加以利用,减少发电厂的汽水损失。

在双鸭山600MW火电机组中使用的是旋膜式除氧器(又称膜式除氧器及水膜式除氧器),这是一种新型热力除氧器,是用汽轮机抽汽将锅炉给水加热到对应除氧器工作压力下的饱和温度,除去溶解于给水的氧及其它气体,防止和降低锅炉给水管、省煤器和其它附属设备的腐蚀。

可用于定压、滑压等方式运行,并且具有运行稳定,除氧效率高,适应性能好等特点。

适用于各类电力系统锅炉、工业锅炉给水及热电厂补给水的除氧旋膜改进型除氧器是近年来研究并推广的一种全新结构除氧器。

其设计主要是将原射流式改为旋射膜式,是集旋膜及泡沸缩合为一体的高效能新型除氧器,具有除氧效率高,换热均匀,耗气量小,运行稳定,适应性能好,对水质、水温要求不苛刻等优点,而且可超出运行。

除氧器水位过高:大量水从溢水管排出,造成工质和热量损失;造成除氧器内工作压力不稳定及设备安全;水位过高可能会淹没除氧头,影响除氧效果。

除氧器水位过低:使给水泵进口压力降低,造成给水泵汽化,严重时会造成给水泵损坏危及机组安全。

因此维持除氧器水位稳定十分重要。

1.2 定压运行滑压运行除氧器的定压运行即运行中不管机组负荷多少,除氧器始终保持在额定的工作压力下运行。

定压运行时抽汽压力始终高于除氧器压力,用进汽调节阀节流调节进汽量,保持除氧器额定工作压力。

锅炉除氧器过程控制课程设计

摘要热力除氧是用蒸汽将给水加热到饱和温度,将水中溶解的氧气和二氧化碳放出。

除氧的目的是防止锅炉给水中溶解有氧气和二氧化碳,对锅炉造成腐蚀,因此对除氧器进行控制具有很强的现实意义。

本文论述了除氧器液位、出口流量、除氧器压力三个被控变量的实验,详细论述了实验内容及过程中遇到的相关问题。

着重论述了PID控制方法在除氧器控制上的应用,对相应的参数进行了整定,以及对实验结果进行了分析。

目录摘要 (I)1 引言...................................................................................................................................................... - 1 -1.1 控制系统的的目的..................................................................................................................... - 1 -1.2 控制系统的意义......................................................................................................................... - 2 -1.3 实验内容..................................................................................................................................... - 2 -1.4 主要任务..................................................................................................................................... - 2 -2 正文...................................................................................................................................................... - 4 -2.1除氧器液位控制.......................................................................................................................... - 4 -2.1.1 实验目的及工艺背景...................................................................................................... - 4 -2.1.2 实验过程.......................................................................................................................... - 4 -2.1.2 控制系统投运和控制器参数整定 .................................................................................. - 8 -2.2 除氧器出口流量控制............................................................................................................... - 12 -2.2.1 控制系统组态................................................................................................................ - 12 -2.2.2 控制系统投运及参数整定 ............................................................................................ - 13 -2.2.3 施加扰动测试控制器性能 ............................................................................................ - 15 -2.2.4 实验结果分析................................................................................................................ - 16 -2.3 除氧器压力控制....................................................................................................................... - 17 -2.3.1 PI控制器特点 ............................................................................................................. - 17 -2.3.2 为什么要控制除氧器的压力 ........................................................................................ - 17 -2.3.3 控制系统组态................................................................................................................ - 18 -2.3.4 控制系统投运及参数整定 ............................................................................................ - 19 -2.3.5 实验结果分析................................................................................................................ - 20 -3 结论.................................................................................................................................................. - 21 -4 收获、体验和建议 ...................................................................................................................... - 22 - 参考文献 ............................................................................................................................................... - 23 -1 引言1.1 控制系统的的目的在我们的设计中,我们主要是以除氧器作为被控对象,由于除氧器是整个工艺过程的开始部分,从公用的工程来的锅炉给水到除氧器,除氧器使用蒸汽把给水加热到饱和的温度,把里面的溶解的氧和二氧化碳逼出来,以免锅炉结垢,除氧器的液位的高低会影响整个系统的工作状态,液位过低,会使的工作水供应不足,导致后续工艺产生不稳定的现象,甚至可能照成巨大的经济损失以及人员安全问题,故必须使得除氧器的液位保持在一定的高度;除氧器的压力和出水阀的流量也均会对除氧器的液位造成影响,从而影响整个系统的工作稳定性,除氧器的压力过高会使得除氧器爆炸,产生不安全的事故,并且压力过大,会使得除氧器中的水被快速的经出水阀被压到除氧器外,供给水的不稳定会使得后续的工艺目的很难实现;除氧器出口的除氧水是去往锅炉汽包的,汽包是产生蒸汽的地方,它的液位非常重要,液位过低就可能造成汽包被烧坏的危险,如果汽包液位过高,产生过热蒸汽的质量就会受到一定的影响,所以汽包液位要控制在一定的范围内,在燃烧系统供应的热量一定,也就是单位时间内蒸发出去的水量一定时,要想使气泡液位稳定下来,就要保证汽包上水流量稳定,所以要对上水流量,也就是除氧器出口流量进行控制;在这个工艺过程中,通入蒸汽的主要目的是为了出去除氧器进料软化水中的氧气,以防送入锅炉的水中含有氧气,腐蚀设备,除氧器对压力的要求比较高,因为除氧器压力过高,会造成除氧器憋压,软化水无法正常蒸发;如果除氧器压力过低会造成除氧不充分,而多余的氧气会在加热的过程中分解出来腐蚀锅炉。

第六章 除氧器控制系统

4

North China Electric Power University

第六章 除氧器控制系统

§6-2 除氧器压力 控制系统

5

North China Electric Power University

第六章 除氧器控制系统

要使除氧器除氧效果好,就应该将水加热到沸点温 度。由于温度测量存在较大的延迟,而饱和压力和饱和 温度间有一一对应关系,所以一般采用控制除氧器蒸汽 温度间有一一对应关系,所以一般采用控制除氧器蒸汽 空间的压力来达到控制给水加热至饱和温度的目的。 空间的压力来达到控制给水加热至饱和温度的目的。 当除氧器压力超过原先的饱和压力时,开始由于除 氧器水箱的热容量大,水的温度不会上升,从而使水进 入未饱和状态,水中的含氧量相应地增加;随后由于除 氧器排汽口阀门开度是根据额定压力调整试验确定的, 运行中不再调整,在压力长时间高于额定压力时,排汽 量必然很大,这就造成额外的汽水损失和热损失。如果 除氧器压力偏低,说明加热蒸汽不足,故给水达不到饱 和温度而具有较高的含氧量。

16

North China Electric Power University

第六章 除氧器控制系统

(2) 若凝汽器为高水位运行,可除氧器水位应与凝 若凝汽器为高水位运行,可除氧器水位应与凝 汽器水位控制一起考虑。 例如, 如凝汽器为高水位运行,所以控制方案是: 例如, 如凝汽器为高水位运行,所以控制方案是:采 用改变凝结水流量来控制除氧器水位, 用改变凝结水流量来控制除氧器水位,采用改变化学补充 水量来控制凝汽器水位。 水量来控制凝汽器水位。

6

North China Electric Power University

第六章 除氧器控制系统

除氧器压力对象可作为一阶惯性环节来处理,在除 氧器加热蒸汽阀开度作阶跃变化时,由于连接管路很短, 所以除氧器内部压力立即随之变化,只是除氧器体积较 大,其压力变化过程将是缓慢的。 目前,除氧器系统有单台运行和多台并列运行两种。 对并列运行的各台除氧器,采用平衡管将蒸汽空间相连 接,饱和水空间也由水平衡管连接。对于压力控制则以 平衡管压力为被调量,设计与单台除氧器独立运行一样 的单回路控制系统。

除氧器原理及水位控制

一、除氧器的作用和工作原理简介除氧器的主要作用是除去给水中的氧气,保证给水的品质。

水中溶解的氧气,会使与水接触的金属腐蚀,温度越高腐蚀就越明显;在热交换器中若有气体聚集就会妨碍传热过程的进行,降低设备的传热效果。

因此水中溶解有任何气体都是不利的,尤其是氧气,它将直接威胁设备的安全运行。

除氧器本省又是给水回热系统中的一个混合式加热器,同时高压加热器的疏水、化学补水及全厂各处水质合格的疏水、排气等均可通入除氧器汇总并加以利用,减少发电厂的汽水损失。

当水和某种气体混合物接触时,就会有一部分气体融解到水中去。

气体的溶解度就是表示气体溶解于水中的数量,以毫克/升计值,它和气体的种类以及它在水面的分压力、和水的温度有关。

在一定的压力下,水的温度越高,气体的溶解度就越小;反之,气体的溶解度就越大。

同时气体在水面的分压力越高,其溶解度就越大;反之,其溶解度也越低。

天然水中常含有大量溶解的氧气,可达10毫克/升。

汽轮机的凝结水可能融有大量氧气,因为空气能通过处于真空状态下的设备不严密部分渗入进去。

此外,补充水中也含有氧气及二氧化碳等其他气体。

液面上气体混合物的全压力中,包括有液体蒸汽的分压力。

将水加热时,液面附近水蒸气的分压力就会增加,相应的液面附近其他气体的分压力就会降低。

当水加热到沸点时,蒸汽的分压力就会接近液面上的全压力,此时液面上其他气体的分压力几乎接近于零,于是这些气体将完全自水中清除出去。

要达到这一点,不仅要将水加热到沸点,还要使液面上没有这些气体存在,即将逸出的气体随时排走。

除氧器的工作原理即利用蒸汽对水进行加热,使水达到一定压力下的饱和温度,即沸点。

这时除氧器的空间充满着水蒸汽,而氧气的分压力逐渐降低接近为零,溶解于水的氧气将全部逸出,以保证给水含氧量合格。

在高参数的电厂,一般采用0.59兆帕的除氧器。

这样可以减少价格昂贵而运行不十分可靠的高压加热器的数目。

高参数的锅炉给水温度一般为230~250摄氏度。

除氧器水位控制的课程设计

课程设计用纸教师批阅:二.除氧器工作原理在火电厂中,除氧器主要用于去除凝结水中的溶解氧,并为主给水泵提供足够的吸入压头,为蒸汽发生器提供一定装量的应急水源。

在机组正常运行时,需控制凝结水流量,并与蒸汽发生器的给水,抽气,疏水相匹配,保证维持稳定的液位。

除氧器液位要求在1172-1204mm之间,而且除氧器的工作方式连续式工作。

除氧器内的水是不停的在流动的,上水量要求能够和出水量达到平衡。

如果采用工频给水方式,水量的冲击会很大,液位很难控制。

而且不利于电机水泵正常工作,经常的冲击启动容易造成电机水泵机械损坏。

采用回流控制的方法,水泵长期工作在工频状态下,不利于能降耗,故选用变频驱动。

系统框图岗位操作人员可以在液位控制器K上直接输入控制液位数值L,液位控制器K将给定值与液位变送器LE传来的液位信号(4-20mA)进行运算比较后,送出一个控制信号(4-20mA)至变频器Q,由就频器一个可变频率,来控制电机M的转数,从而达到控制上水量的目的。

当水位升高,L1>L超过设定教师批阅:除氧器水位控制总体框图教师批阅:四.差压变送器的选择1.EJA智能变送器的工作原理EJA系列智能变送器采用单晶硅谐振式传感器,在单晶硅芯片上采用微电子机械加工技术分别在其表面的中心和边缘作为两个形状、大小完全一致的H形状谐振梁,由于处于微型真空腔中,不与充灌液接触,因而确保振动时不受空气阻尼的影响。

谐振梁分别将压力、差压信号转换成频率信号,送到脉冲计数器,再将两频率之差直接传递到CPU(微处理器)进行数据处理,经D/A转换器转换为与输入信号相对应的4~20mA DC的输出信号,并在模拟信号上叠加一个BRAIN/HART数字信号进行通信。

智能变送器的工作原理图膜盒组件中内置的特性修正存贮器存贮传感器的环境温度、静压及输入/输出特性修正数据,经CPU运算,可使变送器获得优良的温度特性和静压特性及输入/输出特性。

通过I/O口与外部设备(如手持智能终端BT200以及DCS 中的带通讯功能的I/O卡)以数字通信方式传递数据。

除氧器水位单回路控制系统设计控制装置及仪表课设

课程设计报告( 2012-- 2013年度第二学期)名称:控制装置及仪表课程设计题目:除氧器水位单回路控制系统设计院系:自动化系班级:1001班学号:201002020115学生姓名:李念指导教师:韦根原设计周数:一周成绩:日期:2013年6月27日《控制装置与仪表》课程设计任务书一、目的与要求认知控制系统的设计和控制仪表的应用过程。

1.了解过程控制方案的原理图表示方法(SAMA图)。

2.掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM数据写入器的使用方法。

3.初步了解控制系统参数整定、系统调试的过程。

二、主要内容1.按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA 图表示出来。

2.组态设计2.1KMM组态设计以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM的各组态数据表。

2.2组态实现在程序写入器输入数据,将输入程序写入EPROM芯片中。

3.控制对象模拟及过程信号的采集根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对象的特性。

将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4.系统调试设计要求进行动态调试。

动态调试是指系统与生产现场相连时的调试。

由于生产过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设备故障。

动态调试一般包括以下内容:l)观察过程参数显示是否正常、执行机构操作是否正常;2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;3)对控制回路进行在线整定;4)当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

三、进度计划序号设计(实验)内容时间备注1 阅读理解课程设计指导书的要求,根据选题设计内容,小组讨论控制方案,进行SAMA图设计。

确定小组负责人及每人的具体分工。

单回路液位,流量,压力控制系统设计

姓名:王占宝班级:测控09-9班学号: 2 9指导教师:白天2012 年 3 月 25 日目录(一)单回路液位控制系统(二)单回路流量控制系统(三)单回路压力控制系统(四)复杂系统串级控制实验(五)心得体会(一)单回路液位控制系统一、实验目的了解单回路液位控制系统的组成;PID调节器、执行机构、被控对象和测量环节等各个单元的工作原理和工作情况。

二、实验步骤1、按图1熟悉系统的组成。

2、检查连接线路和水路。

连接管路L1、L2、L3、L4、L5、L6、L7、 L9、L10、L11和手动阀F1、F2(关)、F3、F5。

3、检查电源输入、输入输出端子等是否短路,正常后通电,观测超声波传感器的输出以及工控机的模拟输入。

4、标定液位测量变换值并建立被控对象的数学模型(可等效成一阶惯性环节)。

5、测试输出电路。

6、设定、调整工控机中PID参数。

①在主窗口【简单控制系统】下拉菜单中选择【液位控制】,出现一个子窗口,显示了液位系统的控制示意图②单击示意图中的【控制器】出现下图所示属性页(控制器设置):若选择PID控制器,只需设置Kp,Ki,Kd的值即可其中,Kc为控制器的增益,Ki为积分增益,Kd为微分增益。

Ti和Td分别为积分时间和微分时间,他们都具有时间量纲s和1/s,Δt为采样时间(若需要使用自定义控制器,则选定“自定义控制器”然后在相应程序中添加代码)。

7、给定液位设定值3000mL,记录闭环控制曲线。

①点击选项卡上的【运行参数设置】,出现如下所示界面:②设定值范围900~7600mL,注意每次的设定值不同,系统将从一个稳态向另一个稳态跃变,不必使系统归零后再进行下一次试验采样时间默认值为100ms(可根据实际情况修改),运行时间根据被控对象的时间常数合理选取,由于液位时间惯性小,此处可设较小的运行时间,如100~200000s。

8、改变PID参数,重复7。

9、打开水路调节阀F2,做扰动实验。

三、实验结果及分析1、参数:kp=90,ki=2;2、运行结果:3、分析:kp为比例放大倍数,kp越大,系统的稳定性下降,但精度提高;ki为积分时间,ki越小,积分作用加强,系统的稳定性降低。

除氧器水位单回路控制系统设计

z课程设计报告( 2013-- 2014年度第二学期名称:控制装置及仪表课程设计题目:除氧器水位单回路控制系统设计院系:自动化系班级:学号:学生姓名:指导教师:韦根源设计周数:一周成绩:日期:2014年6月26日《控制装置与仪表》课程设计任务书一、目的与要求认知控制系统的设计和控制仪表的应用过程。

1.了解过程控制方案的原理图表示方法(SAMA图。

2.掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM数据写入器的使用方法。

3.初步了解控制系统参数整定、系统调试的过程。

二、主要内容1.按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA图表示出来。

2.组态设计2.1KMM组态设计以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM的各组态数据表。

2.2组态实现在程序写入器输入数据,将输入程序写入EPROM芯片中。

3.控制对象模拟及过程信号的采集根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对象的特性。

将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4.系统调试设计要求进行动态调试。

动态调试是指系统与生产现场相连时的调试。

由于生产过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设备故障。

动态调试一般包括以下内容:l观察过程参数显示是否正常、执行机构操作是否正常;2检查控制系统逻辑是否正确,并在适当时候投入自动运行;3对控制回路进行在线整定;4当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

三、进度计划序号设计(实验内容时间备注1 阅读理解课程设计指导书的要求,根据选题设计内容,小组讨论控制方案,进行SAMA图设计。

确定小组负责人及每人的具体分工。

D1 分组;确定小组负责人及每人的分工,列出名单;讨论控制方案。

PLC除氧器水位控制系统设计 梯形图 流程图

PLC除氧器水位控制系统设计+梯形图+流程图摘要:随着电力增长的需要,我国的火电建设如火如荼。

锅炉参数的提高和容量的增大,锅炉的用水量也将进一步增大,这给除氧器的除氧控制提高了难度。

除氧器是锅炉以及供热系统的关键设备之一,在锅炉的给水处理过程中,除氧是非常关键的环节,所以对除氧器内的水位控制,就能更好的控制除氧器的出水的含氧量。

传统液位控制不能进行远距离集中控制,自动化程度很低,调节精度比较差等缺点,而且单靠人工操作不能适应,控制系统改造的必要性随着科学技术的不断进步而提高,被控对象的复杂程度越来越高,人们对控制精度的要求也不断提高。

本论文针对除氧器液位控制这一课题进行讨论与设计研究,以力控为平台设计监控系统,对除氧器内部液位进行控制,实现除氧水位控制的稳定和快速作用,保证工艺的稳定和能源的充分利用。

6091关键词:除氧器液位;水位调节控制;单冲量;Deaerator liquid level control systemAbstract : To meet the rising demand for electricity, the construction of thermal power in our country developed rapidly these years. As both the parameters and capacity of boiler become higher and higher, the water consumption of boiler increases at the same time, which also means a stricter requirement for the deaerator. Deaertor is one of the most important apparatuses in the boiler and heat supply system. During the process of the water supply of boiler, deaeration is an extremely critical point. Therefore, a good liquid level control of the deaerator can definitely improve the control of oxygen level in the water supply of boiler. The traditional liquid level control cannot be centralized control. The automation degree is very low,and regulation accuracy is poor. It cannot be adapted only by manual operation. The necessity of the transformation of the control system is improving with the increasing progress of science and technology. The controlled objects are becoming more and more complex. Therefore, peopleneed to constantly improve the control precision.This paper focuses on the topic of liquid level control of deaerator. With the force control for the platform design of monitoring system, we can control the liquid level of deaerator. That can realize the stable and fast control, ensure the stability of the technology processing and the full utilization of the energy.4.2.1电力行业制备出水工艺的种类134.2.2三种制备电力锅炉补给水系统用超纯水的工艺比较145控制仪表简介165.1变送器165.2控制器165.2.1概述165.2.2比例、积分、微分运算特点:17 5.3执行器175.3.1概述175.3.2执行机构的选型186除氧器水位控制系统196.1除氧器水位控制的任务196.2测量部分196.2.1差压式水位计196.3变送部分216.3.1差压变送器(电容式差压变送器)21 6.4控制部分226.4.1控制方式226.4.2单冲量控制系统236.5执行部分246.5.1执行机构246.5.2调节机构246.6除氧器水位控制系统总体设计方案24 7除氧器水位控制系统设计步骤267.1创建工程267.2创建数据库点参数277.3创建窗口297.4创建图形对象307.5动画连接307.6脚本程序337.7运行377.8实时曲线387.9历史报表397.10报警记录427.11PLC的选型与连接44(1)用状态空间法对多输入多输出复杂系统建模,并进一步通过状态方程求解分析,研究系统的可控性、可观性及其稳定性,分析系统的实现问题;(2)用变分法、最大(最小)值原理、动态规划原理等求解系统的最优控制问题;其中常见的最优控制包括时间最短、能耗最少等等,以及它们的组合优化问题;相应的有状态调节器、输出调节器、跟踪器等综合设计问题;(3)最优控制往往要求系统的状态反馈控制,但在许多情况下系统的状态是很难求得的,往往需要一些专门的处理方法,如卡尔曼滤波技术来求得。

单回路控制系统实验(过程控制实验指导书)

单回路控制系统实验单回路控制系统概述实验三单容水箱液位定值控制实验实验四双容水箱液位定值控制实验实验五锅炉内胆静(动)态水温定值控制实验实验三实验项目名称:单容液位定值控制系统实验项目性质:综合型实验所属课程名称:过程控制系统实验计划学时:2学时一、实验目的1.了解单容液位定值控制系统的结构与组成。

2.掌握单容液位定值控制系统调节器参数的整定和投运方法。

3.研究调节器相关参数的变化对系统静、动态性能的影响。

4.了解P、PI、PD和PID四种调节器分别对液位控制的作用。

5.掌握同一控制系统采用不同控制方案的实现过程。

二、实验内容和(原理)要求本实验系统结构图和方框图如图3-4所示。

被控量为中水箱(也可采用上水箱或下水箱)的液位高度,实验要求中水箱的液位稳定在给定值。

将压力传感器LT2检测到的中水箱液位信号作为反馈信号,在与给定量比较后的差值通过调节器控制电动调节阀的开度,以达到控制中水箱液位的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制,系统的调节器应为PI或PID控制。

三、实验主要仪器设备和材料1.实验对象及控制屏、SA-11挂件一个、计算机一台、万用表一个;2.SA-12挂件一个、RS485/232转换器一个、通讯线一根;3.SA-44挂件一个、CP5611专用网卡及网线、PC/PPI通讯电缆一根。

四、实验方法、步骤及结果测试本实验选择中水箱作为被控对象。

实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-7、F1-11全开,将中水箱出水阀门F1-10开至适当开度,其余阀门均关闭。

具体实验内容与步骤按二种方案分别叙述。

(一)、智能仪表控制1.按照图3-5连接实验系统。

将“LT2中水箱液位”钮子开关拨到“ON”的位置。

图3-4 中水箱单容液位定值控制系统(a)结构图(b)方框图图3-5 智能仪表控制单容液位定值控制实验接线图2.接通总电源空气开关和钥匙开关,打开24V开关电源,给压力变送器上电,按下启动按钮,合上单相Ⅰ、Ⅲ空气开关,给智能仪表及电动调节阀上电。

600MW机组除氧器水位控制系统设计

2

2.1测量部分

除氧器水位的测量通常采用的方法有三种:磁翻板水位计、浮球水位开关、差压式水位计测量。综合分析在除氧器水位控制系统的设计中采用差压式水位计测量。

2.1.1磁翻板水位计

外形如下图所示,当被测容器内的液位升降时,液位计主导管中的浮子也随之升降,浮子内的永久磁钢通过磁耦合传递到现场指示器,驱动红、白翻柱翻转180°,当液位上升时,翻柱由白色转为红色,当液位下降时,翻柱由红色转为白色,指示器的红、白分界处为容器内介质液位的实际高度,从而实现液位的指示。

火力发电厂的热力除氧器利用汽轮机的抽气加热锅炉给水,使得锅炉的给水达到该压力下相应的饱和温度,以除去溶于水中的氧气等气体,防止锅炉、汽轮机和管道等热力设备遭到腐蚀,另一方面除氧器是汽水直接接触式的加热器,它是给水加热系统中的一环,利用汽轮机的抽气加热锅炉给水,可以提高电厂效率,节省燃料。除氧器是电厂重要的辅助设备之一,是电厂热力系统中不可缺少的环节。

1.2.3执行器

执行器由执行机构和调节机构组成。执行机构指产生推力或位移的装置,调节机构指直接改变能量或物料输送量的装置,通常称为控制阀(调节阀)。

除氧器水位单回路控制系统设计课程设计报告

课程设计报告名称:控制装置及仪表课程设计题目:除氧器水位单回路控制系统设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

除氧器水位控制

XX电厂除氧器水位控制简介CW B AO B AO2003-08-01 XX电厂目前已有四台600MW超临界压力机组投入运行,该厂除氧器水位控制是工厂自动控制中的一部分。

其特点是由于机组的热力系统及运行特性决定了除氧器水位控制在不同的工况下可以自动先择单冲量或三冲量控制。

现简单介绍如下,以供共同学习。

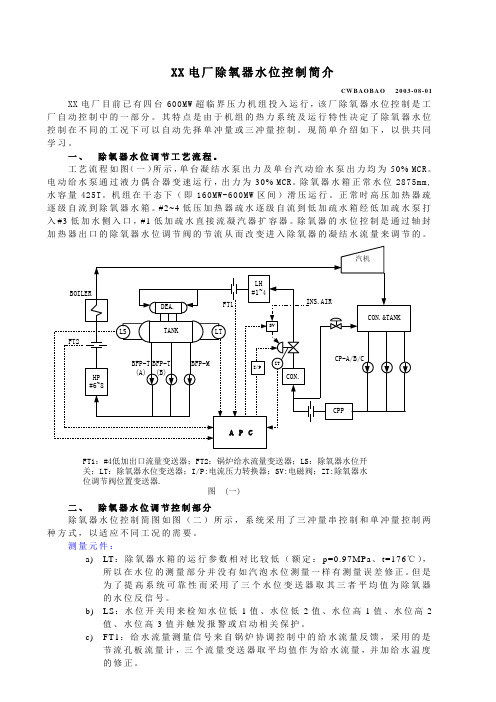

一、除氧器水位调节工艺流程。

工艺流程如图(一)所示,单台凝结水泵出力及单台汽动给水泵出力均为50%MCR。

电动给水泵通过液力偶合器变速运行,出力为30%MCR。

除氧器水箱正常水位2875mm,水容量425T。

机组在干态下(即160MW-600MW区间)滑压运行。

正常时高压加热器疏逐级自流到除氧器水箱。

#2~4低压加热器疏水逐级自流到低加疏水箱经低加疏水泵打入#3低加水侧入口,#1低加疏水直接流凝汽器扩容器。

除氧器的水位控制是通过轴封加热器出口的除氧器水位调节阀的节流从而改变进入除氧器的凝结水流量来调节的。

FT1:#4低加出口流量变送器;FT2:锅炉给水流量变送器;LS:除氧器水位开关;LT:除氧器水位变送器;I/P:电流压力转换器;SV:电磁阀;ZT:除氧器水位调节阀位置变送器.图 (一)二、除氧器水位调节控制部分除氧器水位控制简图如图(二)所示,系统采用了三冲量串控制和单冲量控制两种方式,以适应不同工况的需要。

测量元件:a)LT:除氧器水箱的运行参数相对比较低(额定:p=0.97MPa、t=176℃),所以在水位的测量部分并没有如汽泡水位测量一样有测量误差修正。

但是为了提高系统可靠性而采用了三个水位变送器取其三者平均值为除氧器的水位反信号。

b)LS:水位开关用来检知水位低1值、水位低2值、水位高1值、水位高2值、水位高3值并触发报警或启动相关保护。

c)FT1:给水流量测量信号来自锅炉协调控制中的给水流量反馈,采用的是节流孔板流量计,三个流量变送器取平均值作为给水流量,并加给水温度的修正。

d) FT2:凝给水进入除氧器的流量测点是安装在#4低加出口。

控制仪表课程设计 除氧器水位单回路控制系统设计教学文案

控制仪表课程设计除氧器水位单回路控制系统设计精品资料课程设计报告( 2016--2017年度第二学期)名称:控制装置及仪表课程设计题目:除氧器水位单回路控制系统设计院系:科技学院班级:学号:学生姓名:指导教师:设计周数:一周成绩:日期:年月日《控制装置与仪表》课程设计任务书一、目的与要求认知控制系统的设计和控制仪表的应用过程。

1.了解过程控制方案的原理图表示方法(SAMA图)。

2.掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM数据写入器的使用方法。

3.初步了解控制系统参数整定、系统调试的过程。

二、主要内容1.按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA图表示出来。

2.组态设计2.1KMM组态设计以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM的各组态数据表。

2.2组态实现在程序写入器输入数据,将输入程序写入EPROM芯片中。

3.控制对象模拟及过程信号的采集根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对象的特性。

将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4.系统调试设计要求进行动态调试。

动态调试是指系统与生产现场相连时的调试。

由于生产过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设备故障。

动态调试一般包括以下内容:1)观察过程参数显示是否正常、执行机构操作是否正常;2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;3)对控制回路进行在线整定;4)当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

三、进度计划设计内容分工参考:小组每人均参与控制方案的设计,了解方案的KMM仪表实现方法、实验系统组成、系统调试和数据记录的过程。

在此基础上小组成员可作如下具体分工:预习KMM程序写入器使用并具体进行EPROM芯片的制作(2人);设计实验接线原理图,进行实验接线并熟悉掌握KMM面板功能及数据设定器使用(1-2人);确定记录信号并利用工业控制信号转换设备进行记录信号的组态和实验曲线的打印工作(1人)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计报告( 2014-- 2015年度第二学期)名称:控制装置及仪表课程设计题目:除氧器水位单回路控制系统设计院系:自动化系班级:1204班学号:201209010313学生姓名:沈一鸣指导教师:韦根源老师设计周数:一周成绩:日期:2015年6月26日《控制装置与仪表》课程设计任务书一、目的与要求认知控制系统的设计和控制仪表的应用过程。

1.了解过程控制方案的原理图表示方法(SAMA图)。

2.掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM 数据写入器的使用方法。

3.初步了解控制系统参数整定、系统调试的过程。

二、主要内容1.按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA 图表示出来。

2.组态设计2.1KMM组态设计以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM的各组态数据表。

2.2组态实现在程序写入器输入数据,将输入程序写入EPROM芯片中。

3.控制对象模拟及过程信号的采集根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对象的特性。

将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4.系统调试设计要求进行动态调试。

动态调试是指系统与生产现场相连时的调试。

由于生产过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设备故障。

动态调试一般包括以下内容:l)观察过程参数显示是否正常、执行机构操作是否正常;2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;3)对控制回路进行在线整定;4)当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

三、进度计划设计内容分工参考:小组每人均参与控制方案的设计,了解方案的KMM仪表实现方法、实验系统组成、系统调试和数据记录的过程。

在此基础上小组成员可作如下具体分工:预习KMM程序写入器使用并具体进行EPROM芯片的制作(2人);设计实验接线原理图,进行实验接线并熟悉掌握KMM面板功能及数据设定器使用(1-2人);确定记录信号并利用工业控制信号转换设备进行记录信号的组态和实验曲线的打印工作(1人)。

四、设计(实验)成果要求1.完成系统SAMA图和KMM组态图,附出控制系统的调试曲线和控制参数。

2.对系统设计过程进行总结,完成并打印设计报告。

五、考核方式1.每人学习、理解设计书内容,小组讨论设计题目,确定个人分工。

完成控制对象模拟的电路设计图;控制策略设计方案、组态图、列写出KMM数据表;需记录的曲线及接线图。

在上实验室前,每人手写出自己的工作内容。

(20分)2.实验室部分:按设计内容进行程序写入、模拟控制对象的运放回路接线、记录曲线接线及组态。

控制回路调试、PI参数整定、动态曲线记录打印;设计结果现场答辩。

(60分)3.撰写设计报告。

根据分工内容允许有侧重。

要求格式规范,内容详实,有原创性。

(20分)六、选题参考0 天燃气压力控制系统(设计书中实例)(控制系统特点:单回路控制方案;有自平衡能力正的被控对象)1 除氧器水位单回路控制系统设计(提示:单回路控制方案;无自平衡能力正的被控对象)2 炉膛压力系统死区控制系统设计(提示:单回路PID死区控制方案;有自平衡能力负的被控对象)3 过热汽温串级控制系统设计(提示:串级控制方案;主、付对象均为有自平衡能力负的被控对象)4 锅炉给水三冲量控制系统设计(提示:串级三冲量控制方案;被控对象为无自平衡能力正的被控对象)5 风煤比值控制系统设计(提示:比值控制方案;被控对象设为有自平衡能力正的被控对象)6 主汽压力前馈控制系统设计(提示:单回路前馈控制方案;被控对象为有自平衡能力正的被控对象)学生姓名:指导教师:韦根原2014年6月23日除氧器水位单回路控制系统设计一、课程设计(综合实验)的目的与要求1.认知控制系统的设计和控制仪表的应用过程。

2.了解过程控制方案的原理图表示方法(SAMA图)。

3.掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM数据写入器的使用方法。

4.初步了解控制系统参数整定、系统调试的过程。

二、设计(实验)正文1. 由控制要求画出控制流程图。

对如上图所示的除氧器水位单回路控制系统,要求对除氧器进行单变量定值控制。

除氧器水位经水位变送器测量后,由KMM模入通道送至调节器中。

调节器输出AO1经A/D转换通道控制调节阀,控制除氧器内水位。

控制要求:当调节器的给定值SP和测量值PV之偏差超过给定的监视值(15%)时,调节器自动切换至手动(M)方式。

在偏差允许的范围内(15%),允许切入自动(A)方式。

2. 确定对可编程序调节器的要求。

控制系统要求一路模拟量输入(模入)通道输入压力信号,一路模拟量输出(模出)通道输出控制信号控制压力调节阀。

而KMM具有5路模入通道、3路模出通道(其中第一路模出通道AO1可另外同时输出一路4~20mA电流信号),可满足本系统控制要求。

3. 设计控制原理图(SAMA图)。

根据控制对象的特性和控制要求,进行常规的控制系统设计。

SAMA图如下:4. 绘制KMM组态图并填写KMM控制数据表KMM组态图:PPAR315%PPAR40.0表格数据:KMM组态通过填入以下数据表格实现。

①基本数据表(F001-01-□□-)PROM管理编号:作芯片记号,指定一个四位数。

调节器类型:0-1PID(A/M)1;1-PID(C/A/M);2-2PID(A/M);3-2PID(C/A/M)。

上位计算机控制系统:0-无通信;1-有通信(无上位机);2-有通信(有上位机)。

上位机故障时切换状态:0-MAN方式;1-AUTO方式。

②输入处理数据表(输入使用:0-不用;1-用。

按工程显示小数点位置:0-无小数;1-1位小数;2-2位小数;3-三位小数。

开平方处理:0-直线;0-开平方处理。

开方小信号切除:给AI1~AI5设定的开方信号切除值。

传感器故障诊断:0-无诊断;1-诊断。

③PID数据表(F003-□□-□□-)PID操作类型:0-常规PID;1-微分先行PID。

PV跟踪:定值跟踪功能,0-无;1-有。

⑤可变变量表) )百分型数据:缺省值为0.0;给定范围为:-699.0~799.9%。

时间型数据:缺省值为0.00min ;给定范围为:0.00~99.99min 。

⑥输出处理数据表规定模拟输出信号和数字输出信号从哪个模块引出。

-□□-)⑦运算模块数据表用来规定模块的类型及模块相互之间的连接。

(F1□□-□□-)5. 掌握KMM程序写入器的使用方法并用程序写入器将数据写入EPROM中。

程序写入器具有制作可编程调节器的用户PROM所需要的全部功能,还能够打印出程序的内容并具有程序写入器本身的自诊断功能。

根据数据表中所填写的代码和数据用KMM程序写入器进行编程。

程序写入器的具体使用方法参见附录中说明。

按表格次序逐项输入数据。

程序输入并检查修改完毕后,按“WRIT”、“ENT”键,将程序写入EPROM中。

写入程序后的EPROM移插到KMM调节器的用户EPROM 中,即可进行整机和系统调试工作。

6. 按控制系统模拟线路原理图接线。

由运算放大器构成的反馈网络模拟控制对象特性,构成控制系统的模拟控制回路。

系图4 模拟控制回路接线图模拟的控制对象采用由两个线性运算放大器构成的一阶滞后反馈环节串连构成,以加大对象的滞后时间。

控制回路中测量值和设定值信号分别送入工业控制信号转换器中的A/D 模拟量输入通道中进行显示和记录。

运算放大器构成的是一阶滞后特性的反馈回路。

运放的反馈网络是电阻和电容的并联,等效阻抗sC R R sC R s C R Z f f f f f f f f +=+⨯=111,输入网络的等效阻抗11R Z =,这个放大器构成的闭环特性传递函数sC R R R Z Z s W f f f f +==1/)(11,设定1R R f =,则sC R s W f f +=11)(。

因此,这是一个滞后时间ff C R T =的一阶滞后环节。

设计实验中选取KR R f 1001==,μ47=f C ,计算得这个滞后环节的滞后时间s T 7.4=。

因滞后时间较小,设计中将这样的两个环节串连而成。

7. 进行控制参数调整,对控制系统各项功能进行模拟测试并记录定值扰动控制曲线。

(1) 上电准备。

(2) 通电。

使调节器通电,初上电,调节器先处于“联锁手动”方式。

(3)运行数据的确认。

用“数据设定器”来确认,对于运行所必需的控制数据、可变 参数等是否被设定在规定值。

必要时可进行数据的设定变更(4)按控制面板上的R (Reset ,复位)按钮,解除 “联锁方式”后,调节器可进行输 出操作、方式切换等正常的运行操作。

(5) 组态工业控制信号转换设备的显示画面,以便记录调试曲线。

(6)通过“数据设定器”进行PI 参数的调整,使控制品质达到控制要求(衰减率为75%-90%)。

记录定值扰动10%时的动态过程曲线。

(7)打印过程曲线图3 除氧器综合剖面图1—加热器来水进口; 2—至凝结器排气口; 3—喷口; 4—汽源管; 5—耙管设计实验报告三、课程设计(综合实验)总结或结论本周的控制装置及仪表的课程设计给我留下的印象非常深刻,虽然课表上安排的时间是一周,但因为我们班是第一组,所以是留给我们的时间只有周一的下午和晚上。

时间如此紧迫让我找到了备战考试的感觉,正因为如此所以学习效率较高,做好了事先的准备工作,比较顺利的完成了实验。

在这个过程中我巩固了之前学习的理论知识,接触到了新的实验方法,锻炼了动手能力,让我受益匪浅。

我们小组选择的题目是除氧器水位单回路控制系统设计,通过设计又复习了一下过程控制方案用SAMA图表示原理图的方法,进一步掌握了数字调节器KMM的组态方法,组态图的绘制,各个组态元件模块的功能。

熟悉了KMM的面板操作、数据设定器和KMM数据写入器的使用方法,以及如何将程序烧制到EPROM。

另外,对于除氧器水位调节控制有了一个比较系统的了解。

再次熟悉了CAE2000系统的操作。

在本次课程设计中,我是我们小组的组长,主要负责的任务是KMM组态图绘制理解,以及组态数据表的建立,和数据写入EPROM工作。

因为KMM数据写入器的使用是新的内容,因此相对比较难一些,在实验操作前,通过预习,我对组态图有了深刻的理解,对其中各个功能模块也再次进行了研究,另外对系统的接线,和整个系统设计也大概熟悉了一下,并交给我们小组的其它成员负责。

做实验的当天,两个同学负责联线和检查,我和另一个同学负责KMM程序写入。

所有数据表我们已经提前填写好了,在和旧的芯片核对之后确认没有问题。