减振刀具系统的结构设计动力学分析说明书毕业设计论文

汽车减震器毕业设计

汽车减震器毕业设计篇一:减震器毕业设计论文毕业设计(论文)减震器设计摘要:在钻井作业中,由于井底凹凸不平造成钻头频繁跳转,如果钻头与钻铤直接连接,则整个钻蛀将于钻头一起加速上下运动,产生强烈的震动,破坏最优钻井条件,降低钻头和钻具寿命。

甚至破坏钻井设备。

液压减震器不同于单纯以硅油等液体为工作介质的液压减震器,亦不同于单纯采用减震弹簧作为弹性元件的机械减震器。

该减震器是在二者的基础上,克服了单向减震器的缺点,集成二者的优点而研发的新型井下工具。

它具有弹性刚度自动调节.连件强度高.性能稳定.工作可靠.工作寿命长等有点。

本文研究的主要主要内容有:对液压减震器的结构设计,结构设计主要是确定减振器的类型、布置形式、安装角度和选用数量,这是进行尺寸设计的基础。

对液压减震器的尺寸设计,尺寸设计的过程主要包括相对阻尼系数以及最大卸荷力的确定,减振器工作缸、活塞、以及相关零部件的尺寸计算完成结构设计与尺寸设计后应对减振器的强度和稳定性进行校核,校核的结果应符合国家相关技术标准。

本文的研究成果对减振器的进一步研究有重要的理论和实际应用意义.关键词:液压式;减振器;液压缸毕业设计(论文)Shock absorber designAbstract: In the drilling operation, due to the bottom hole uneven causing frequent jumps of the drill bit, drill bit and drill collars are directly connected, the entire borer will drill with accelerated up and down movement, produced a strong shock, destruction of the optimum drilling conditions, reduce drill and drill life. Even destruction of the drilling equipment. Hydraulic mechanical drill string shock absorber is different from the pure liquid silicone oil as the working medium hydraulic shock absorber, mechanical shock absorbers are also different from the simple shock absorber spring as an elastic element. The shock absorber is on the basis of the two, to overxxe the shortxxings of the one-way shock absorber, to integrate the advantages of both the research and development of new down hole tools. It has automatic adjustment of the elastic stiffness. Even pieces intensity. Stable performance and reliable work. Long working life a little.The main content of this study :The design to the structure of the gasification type shock absorber. It mainly determines the types of the shock absorber, layouts, the angle of installing and the quantity of selecting, these are the foundation of the designing of the sizes.The design to the size of the gasification type shock absorber. It includes relative damping coefficient, the determination of the biggest discharge strength, and the xxputing of the sizes of work cylinder, piston, connecting rod, valve and related spare parts.After xxpleting the structural design and the designing of the sizes, the shock absorber intensity and the stability should be checked, the results should conform to the country related technical standards.This study results have important theoretical and practical significance for further study of the shock absorber.Key words: Hydraulic ;Shock absorber; Cylinder 毕业设计(论文)目录1 绪 (1)1.1 选题的目的和意义 (1)1.2 减振器的发展历史 (1)1.3 减振器的分类 (2)1.4 液压减振器国内外发展状况和发展趋势 (3)1.5 研究的主要内容及方法 (4)2 减振器的类型和工作原理 (5)2.1减震器的类型与型 (5)2.2减震器形式的选择 (5)2.3 减振器的工作原理 (6)2.4 减振器的结构.工作原理及优点 (6)2.5 减震器的标准 (7)2.6 减震器的使用措施及注意事项 (7)3 减震器的设计 (9)3.1 减震器数据的选择 (9)3.3 芯轴的设计与强度校核 (11)3.4 上接头凸台校核 (12)3.5 螺纹的选择 (13)3.6 螺纹牙的强度校核 (13)3.7 花键的设计与选择 (16)4密封元件················································· (20)4.1 密封元件材质的设计和选用 (20)4.2 密封元件常用的材料 (20)4.3 密封盘根 (24)5 液压减震器的使用方法 (28)5.1 减震器在钻柱中的连接位置 (28)5.2 下井前的检查 (28)5.3 起钻后的检查 (28)5.4 注意事项 (28)5.5 维修与试验 (29)5.6 检查与维修 (29)5.7 组装 (29)5.8 注油················································· (30)6 结论 (31)参考文献 (32)致谢 (33)I毕业设计(论文)1 绪论1.1 选题的目的和意义减振器主要是用于减小或削弱振动对设备与人员影响的一个部件。

卧式铣床主轴悬臂梁系统振动减振问题的模拟实验研究-毕业设计(论文)Word版

卧式铣床主轴悬臂梁系统振动减振问题的模拟实验研究摘要机床工作时产生振动,不仅会影响机床的动态精度和被加工零件的质量,而且还要降低生产效率和刀具的耐用度。

随着科学技术的飞跃发展,对机器零件的制造精度和表面质量提出了更高的要求,从而机床振动问题的研究成为研制、生产和使用机床部门必须面对的重大课题。

本文主要是针对卧式铣床的振动及减振问题的研究。

首先,参照X62W型铣床,设计了一台用于减振试验的铣床模型机。

其中,盛放不同规格钢球的减振槽相当于一个阻尼消振器,利用钢球之间及其与槽壁之间的碰撞摩擦,消耗铣床模型机的振动能量,以达到减振的目的。

其次,利用正弦信号激励的方法测试寻找了模型机的各阶主要频率,并分析了其结构的固有特性。

最后,利用正交表安排了五组钢球减振实验以及一组沙子减振实验。

六组实验的数据对比及结果分析从一定程度上说明了利用钢球减振的可实施性。

关键词:振动减振,主轴悬臂梁系统,模拟实验研究,固有频率,钢球减振The horizontal milling machine cantilever beam vibrates the antivibration system the experimental characteristic research。

ABSTRACTThe engine bed has the vibration when it works .Not only can affect the dynamic precision and the part precision of the engine bed, but also reduce the production efficiency and the cutting tool abrasive resistance. With the leap development of the science and technology .It has put forward a higher request to the manufacture precision and the surface quality of the machine part .The engine bed vibration has became a important issue to the development, production and implementation department. This article is focus on the research of the horizontal milling machine vibration and the antivibration question. On the one hand, I has designed a milling machine molding machine that can be used for antivibration experiment refer to the X62W milling machine. The machine has a antivibration trough, we can put different specification steel ball according to our needs, which serve as a damping shock absorb. Utilizing the collision among the steel balls and the collision between the balls and the trough wall, the vibrational energy of the milling molding machine can be seriously reduced, achieving the antivibration goal. Next, themethod test which drove using the sine signal has sought the molding machine various steps primary frequency, and has analyzed its structure inherent characteristic. Finally, has arranged five group of steel ball antivibration experiments as well as a group of sand antivibration experiment using the orthogonal array. Six groups test the data contrast and the result analysis showed from certain degree antivibration may implement using the steel ball。

刀具设计减震原理及应用

刀具设计减震原理及应用刀具设计中的减震原理及应用涉及到刀具的结构、材料选择和使用环境等方面。

有效的减震设计可以减轻刀具振动对切削质量、刀具寿命和机床精度的不利影响,提高切削效率和加工质量。

下面将从刀具结构设计、材料选择和减震应用方面进行详细阐述。

刀具结构设计是减震设计的基础。

优秀的刀具结构设计可以减少切削振动,降低切削力和切削温度,提高切削稳定性和加工精度。

常见的刀具结构设计包括刀柄结构、刀片结构和切削辅助装置。

刀柄结构是刀具振动传递的关键部位之一。

在刀柄设计中,常采用独立刀柄和整体刀柄两种结构形式。

独立刀柄结构可以通过调整刀柄材料和形状来改变刀具的振动特性,减少刀具振动。

整体刀柄结构则可以提高刀具的刚度和稳定性,减弱切削振动。

此外,刀柄还可以采用中空结构,通过填充流体或填充刚性材料来减小切削振动。

刀片结构是刀具减震设计的另一个关键点。

刀片结构的合理设计可以降低切削振动和切削力,提高切削效率和切削质量。

常见的刀片结构设计包括面刀片、侧刀片和刀片吊形式。

面刀片结构适用于切削力较大的情况,它具有较大的刀片刚度和稳定性,可以减小切削振动。

侧刀片结构适用于切削力较小的情况,它具有较小的刀片刚度和稳定性,可以减轻切削振动。

刀片吊形式是通过刀片系统的吊装设计来实现减震效果,通过刀片的柔性悬挂减小切削振动。

切削辅助装置是减震设计的重要手段之一。

切削辅助装置可以采用振动切削刀具、自激振动切削刀具、振动刀具切削等方式来减小切削振动和提高加工精度。

振动切削刀具是通过引入激振器来实现刀具振动的方式,通过调节激振频率和振幅来减小切削振动。

自激振动切削刀具是通过刀片系统自身的刚度和阻尼来实现振动切削,通过调节刀片系统的阻尼比和频率来减小切削振动。

振动刀具切削是通过刀具振动产生波纹切削的方式来减小切削振动。

刀具材料的选择也是减震设计的重要因素之一。

材料的刚度和阻尼是减震设计的关键要素。

刚度高的材料可以提高刀具的刚度和稳定性,减小切削振动;阻尼大的材料可以吸收和消散切削振动的能量,减小切削振动。

大长径比动力减振车削刀杆设计方案的研究与探讨

科举论坛 l S C I E N C E F O R U M

大长径比动力减振车削刀杆设计方案的研究与探讨

秦柏 季雅娟 王全福 哈尔滨理工大学机械动力工程学院 黑龙江哈尔滨 1 5 0 0 0 0

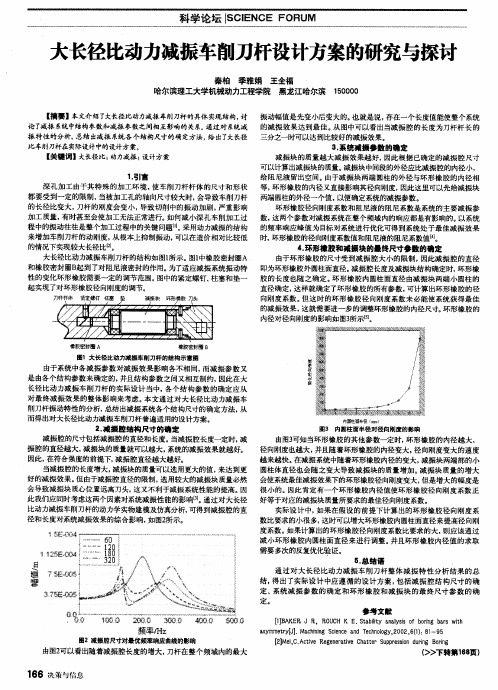

【 摘要 】本文介绍 了 大长径比动力减振 车削刀 杆 的具体 实现结构, 讨 振动 幅值是先变 小后变大的。 也 就是说 , 存在一个长度 值能使整个系统 论了 减振 系 统中结构参数和减振参 数之 间相互影响 的关系。 通过对 系 统减 的减 振效 呆达 到最 佳 。 从 图中可 以看 出当减 振腔 的长 度为刀杆杆长 的 振 特性 的分析, 总 结出减振 系统各 个结构尺寸的确定方法, 给 出了 大长径 三分之一时可以达 到比较好 的减振 效果 。 比车削刀杆在实际设计中的设计方案。 3 . 系统减振参数的确定 【 关键词 l大长径比 ; 动力减振 ; 设计方案 减振 块 的质量 越大 减振效 果越 好, 因此 根据 已确 定的减 振 腔尺寸

一种变径减震刀杆的设计与应用刘裕涛杜斌李倩车顺王晗李美丽谢晨明刘波袁野

一种变径减震刀杆的设计与应用刘裕涛杜斌李倩车顺王晗李美丽谢晨明刘波袁野发布时间:2023-07-05T00:59:35.213Z 来源:《科技新时代》2023年8期作者:刘裕涛杜斌李倩车顺王晗李美丽谢晨明刘波袁野[导读] 本文介绍了一种变径减震刀杆的设计原理及应用范围,对减震刀杆的应用及结构进行了详细的阐述。

辽沈工业集团有限公司辽宁省沈阳市 110045摘要:本文介绍了一种变径减震刀杆的设计原理及应用范围,对减震刀杆的应用及结构进行了详细的阐述。

关键词:变径减震刀杆长径比震动引言原技术的缺点。

由于受到长径比限制,常规普通内孔车刀刀杆长径比一般在4以下,如刀杆悬伸过长,刀杆的刚性及强度大幅度降低,容易发生较大的振动。

一般减震刀杆的长径比可以达到6,超过6以上的等径减震刀杆在加工过程中,会出现刀杆振动,加工工件表面波纹,粗糙度降低,尺寸超差等情况的出现。

一、减震刀杆的结构特点普通刀杆由于受到长径比限制,常规普通内孔车刀刀杆长径比一般在4以下,如刀杆悬伸过长,刀杆的刚性及强度大幅度降低,容易发生刀杆变形及产生较大的振动,给加工工件的表面质量造成很大程度的影响。

一般减震刀杆的长径比可以达到6,超过6以上的等径减震刀杆在加工过程中,会出现振动,工件表面波纹,粗糙度降低等情况。

基于上述存在的情况,变径减震刀杆的设计可以弥补刀杆长径比限制的不足,一般长径比可以达到8以上。

二、具体内容(1)新技术的目的:变径减震刀杆的设计可以弥补刀杆长径比限制的不足,一般长径比可以达到8以上。

(2)新技术的目的是通过以下技术方案实现的:通过采用变径刀杆的结构,可依有效提高减震刀杆的强度,增加减震刀杆的长径比系数。

(3)有益效果:增加减震刀杆的强度及长径比系数,改善减震刀杆的结构及减震效果。

进一步提升深孔类产品内径的加工质量。

(4)附图说明:三、具体结构方式根据产品加工的特点及结构,设计了变径减震刀杆。

变径减震刀杆由刀体、调整堵、胶圈、减震体、连接体、标准螺丝螺钉等结构组成。

刀具减震技术:双级调谐阻尼器减振的镗刀杆结构设计

刀具减震技术:双级调谐阻尼器减振的镗刀杆结构设计简介影响机器加工性能的最关键因素之一就是颤振;颤振的抑制技术是保证工件加工质量,提高机械加工效率的前提,因此显得尤其重要。

其中,深孔的加工技术在现代工业的航空航天,汽车产业,军工制造等领域应用日益广泛,加工质量要求也越来越高。

镗削加工处于半封闭状态,镗杆悬伸较长,刀具的后刀面和内孔磨擦较大,系统易处于不稳定状态,极易发生颤振,由于镗削过程中镗杆是整个加工系统中刚性最薄弱的环节,加工过程极其容易引起颤振。

由镗杆的颤振导致加工表面振纹,加工精度不足,刀具磨损严重,产生的噪声也损害操作者的身心健康。

对于切削加工中颤振的控制,国内外的研究人员已进行了大量的研究。

总的来说,可分为两大类:振动控制方法和调整切削参数的控制方法。

振动控制方法中,又根据控制执行装置性质的不同分为主动控制方法,被动控制方法和半主动控制方法。

被动控制型方法:主要是通过在系统中加入吸振部件来达到减振抑振的效果。

消极的被动控制不需要附加能源,减振器的工作完全取决于主振动系统,其结构简单、工作可靠。

被动控制的方法很多,调谐质量阻尼器 (TMD) 就属于其中一种;调谐质量阻尼器 (TMD) 主要由弹簧、阻尼器和质量块组成,其工作原理是利用质量块的惯性力或主动控制力达到共振吸能、减少结构反应的目的。

调谐质量吸振器在机械振动领域是一个常用的技术。

此概念由 Frahm 首次提出。

之后 Ormondroyd 和 Hartog,Sims,Lei Zuo 等人做了大量研究,并在此基础上提出多重调谐质量阻尼器 (MTMD),即在主结构上并联多个彼此独立的单调谐质量阻尼器 (STMD)。

上述的各装置在颤振抑制上都有一定的效果,但是单调谐质量阻尼器 (STMD) 的主要缺陷就是其对被控结构固有频率十分敏感,优化调整很难达到预期的最优状态且调整效率不高。

在总质量恒定的条件下多重调谐质量阻尼器 (MTMD) 的振动控制效果明显优于单调谐质量阻尼器 (STMD)。

减震器设计毕业设计论文

The main content of this study :The design to the structure of the gasification type shock absorber. It mainly determines the types of the shock absorber, layouts, the angle of installing and the quantity of selecting, these are the foundation of the designing of the sizes.The design to the size of the gasification type shock absorber. It includes relative damping coefficient, the determination of the biggest discharge strength, and the computing of the sizes of work cylinder, piston, connecting rod, ts.After completing the structural design and the designing of the sizes, the shock absorber intensity and the stability should be checked, the results should conform to the country related technical standards.

减振镗刀的设计与分析

减振镗刀的设计与分析摘要:我国工业现在已经处于蒸蒸日上的状态,加工生产也在不断地创新和改进,作为加工中必不可少的深孔加工环节,其技术也在日益进步。

但是深孔加工中振动的问题也随之而来,加工中产生的振动不仅使得加工精度降低,还使得生产效率也大打折扣。

为此,减振成了现在必须要克服的难题。

内置减振系统是一种结构简单,易于生产的一种镗刀的减振方法,它是通过在镗刀杆的内部加减振块,橡胶圈,阻尼液等元件来达到理想的减振效果。

这种设计不仅没有改变镗杆原有的外观形状,还在一定程度上减少了振动带来的不便,是一种使用前景非常广阔的设计方式。

本篇设计先讲述了国内外现有减振镗杆的状况,通过分析、参考来确定最终采用的设计方式。

其次介绍了在加工过程中产生振动的不同种类和产生的机理,为设计提供一些必要的参考材料。

然后再选择减振镗杆中所需的每个部件,在对不同部件做出不同的分析,最后再将这些部件做出动力学模型,再整合出最终的数学模型。

为实际的加工生产提供一些参考。

关键词:减振;镗杆;深孔加工;刚度Design and analysis of vibration boring cutterAbstract : Now our industry is in a flourishing state, production is constantly innovating and improving, as an essential part of the processing of deep hole machining technology is also in progress. Vibration problems in the deep hole machining also come, lower vibration produced not only makes the machining accuracy in the processing, but less productive. To this end, now has to overcome the problem of vibration reduction. Built-in vibration reduction system is a simple structure, easy to produce a boring tool vibration method, it is by boring bar internal and vibration damping, and the rubber ring, the vibration damping elements such as liquid to achieve the desired effect. This design not only failed to change the boring bar is the original appearance of the shape, but also to a certain extent, reduce the inconvenience of vibration, is a very broad prospects for use of design.Absorption boring bar, through analysis, to determine the final reference design. Next introduced the vibration produced during processing of different kinds and the mechanism, is designed to provide the necessary reference materials. Then the vibration absorption boring bar for each component in different parts and different analysis, then make them dynamic model in the integration of the final model. Provide your reference for actual production.Key words : vibration; boring bars; deep holes; stiffness目录摘要 (I)Abstract (II)目录 (III)1 绪论 (1)1.1 课题背景及研究意义 (1)1.2 减振镗杆的国内外研究成果与发展的趋势 (2)1.3 国内的研究现状与发展趋势 (6)1.4 小结 (6)2 振动的机理分析和不同的减振措施 (7)2.1 切削中振动的分类及产生的原因 (7)2.2 减振的主要原则 (8)2.3 控制机械加工振动的途径 (8)2.3.1 消除或者减弱发生振动的条件 (8)2.3.2 改良工艺系统中的动态特性 (9)2.3.3 选用减振装置 (10)3 减振镗杆的结构设计 (16)3.1 减振镗刀的杆材料选择 (16)3.2 镗杆的基本结构设计 (16)3.3 冷却管的设计 (17)3.4 减振装置的组成元件 (18)3.4.1 阻尼夜的选取 (18)3.4.2 弹性元件的选择 (19)3.4.3 减振块的选择 (21)3.5 减振镗杆内部整体结构的设计 (22)3.6 刀头的设计 (23)4 动力减振系统的数学模型 (24)4.1 动力减振镗杆系统的力学模型 (24)4.2 建立动力减振系统的动力学分析模型 (27)4.3 建立动力减振镗杆的数学模型 (29)4.4 本章小结 (29)5 结论与展望 (30)5.1 全文总结 (30)5.2 展望 (30)参考文献 (32)致谢 (34)1 绪论1.1 课题背景及研究意义现今,制造业的发展已成为社会进步的标准,加工中的高速和超高速加工现已成为主流趋势,企业对加工精度的标准和要求也越来越高,在金属切削这块加工领域里,特别是在高速加工深孔的时候,由于孔的形状要求和精度要求比较高,因此刀具加工产生的振动一直是阻碍加工精度的最大障碍之一,它的产生严重影响了零件的加工精度与表面的粗糙度,阻碍了切削加工向着高速度、高精度和高强度方向的发展。

刀具振动动力浅析及阻尼动力减振

刀具振动动力浅析及阻尼动力减振摘要:本文从动力学角度建立了刀具振动的微分方程,分析了振动的幅频与相频特性,并利用阻尼动力减振方法阐释了减小振动的方法。

关键词:动力学建模;刀具振动;阻尼动力减振1.刀具振动类型及产生机理切削过程中刀具的振动可分为受迫振动和自激振动两大类型。

受迫振动是外界的激励使系统发生振动,外加激励消失受迫振动就会停止。

自激振动是指在没有周期性外力的作用下,由系统内部激发及反馈的相互作用而产生的稳定的周期性振动。

通常把在切削工程中刀具与工件之间强烈的相对振动称为颤振。

切削颤振按其物理成因可分为振型耦合型颤振、摩擦型颤振和再生型颤振。

其中再生型颤振是引起切削加工刀具颤振的主要原因。

在平稳的切削条件下,作用在刀具上的切削力恒定不变,切削厚度均匀。

恒定的切削力所引起的刀具变形也是恒定的,而刀具形变的稳定性又反过来保证切屑厚度不变。

如果没有其他干扰力的影响切削过程将在平稳中完成。

但在实际切削过程中,各种各样的因素将会造成切削力的变化。

产生干扰力时,当系统的刚度足够大,额外的形变将会非常小,扰动过去后系统又将恢复到平稳的切削状态,不会影响系统的稳定性。

当系统刚度不足时,切削力的变化会引起刀具额外的形变,额外的形变又会引起切屑厚度的变化,切屑厚度的变化又会引起切削力的二次变化,切削力的二次变化又会引起刀具的二次形变。

如此周而复始,使系统陷入了无休止的振动,也即刀具的颤振。

2.刀具振动动力学模型把切削过程中工件与刀具振动系统的动力学模型简化成单自由度振动系统。

牛顿第二定律,系统的微分方程为:解微分方程得振幅放大系数为:结论:2.1当接近1时,振幅达到最大,即在系统的固有频率附近将出现共振峰值。

当刀具的振幅将逐渐稳定在一个固定值。

2.2在附近即在系统固有频率附近,振幅的大小主要由系统阻尼比大小决定,阻尼对峰值有明显的抑制作用。

激振力主要由阻尼力平衡。

2.3当时,振幅的大小主要由刚度k的大小决定,激振力主要由系统弹性力平衡。

刀具的振动与消除措施研究

刀具的振动与消除措施研究作者:杨守帅来源:《河南科技》2019年第10期摘要:本文阐述了刀具振动的3大原因和由于振动导致的4大危害,并分别从减小切削力、增强刀具系统的静态刚性、使用消减装置等方面,详细论述了消除或减小振动的多项措施。

关键词:刀具;振动;切削力中图分类号:TG714 文献标识码:A 文章编号:1003-5168(2019)10-0031-04Abstract: Three reasons of cutter vibration and 4 harms caused by vibration was elaborated in this paper. Several measures for eliminating or reducing vibration were discussed in detail from the aspects of reducing cutting force, enhancing static rigidity of tool system and using eliminating device.Keywords: cutter;vibration;cutting force1 刀具振动的原因切削加工过程中不可避免会产生振动。

振动主要分为设备本身的振动、加工工况引起的振动和刀具切削产生的振动。

1.1 设备本身的振动设备本身的振动即电动机启动和主轴旋转引起的振动。

设备本身的振动又称为强迫振动,与设备自身的刚度(机床的结构、地基、丝杆间隙、主轴的优劣)、车间地基的质量以及周围环境有关(其他重型设备振动的干扰,甚至车间附近火车经过的振动等)[1]。

1.2 加工工况引起的振动由于零部件的结构类型、整体刚性以及装夹原因等因素造成加工工况恶劣会引起振动。

①结构类型引起的振动主要是由于工件整体刚性不足,需要增加工艺支撑,加固切削加工过程中的工件刚性。

②工装装夹位置未能抵消主切削力,需要优化夹具夹紧方式或者改变装夹位置,减小切削振动。

数控刀具降噪与减振技术研究现状

数控刀具降噪与减振技术研究现状引言:随着工业化的快速发展,数控刀具在各个行业中的应用越来越广泛。

然而,数控刀具在工作过程中产生的噪音和振动问题,不仅影响了工作环境的舒适度,还可能对工人的身体健康造成损害。

因此,研究数控刀具降噪与减振技术成为了一个重要的课题。

一、数控刀具噪音产生原因数控刀具在工作过程中产生噪音的原因主要有两个方面:机械震动和切削过程中的冲击声。

首先,由于刀具和工件之间的摩擦力和切削力的作用,机械震动会产生噪音。

其次,切削过程中的冲击声也是噪音的来源之一。

因此,降低数控刀具噪音的方法主要包括减小机械震动和切削冲击声。

二、数控刀具降噪技术1. 刀具材料的选择刀具材料的选择对降低噪音有很大的影响。

一般来说,硬质合金刀具的切削性能好,但噪音较大;而高速钢刀具的切削性能相对较差,但噪音较小。

因此,根据具体的工作要求,选择合适的刀具材料可以有效降低噪音。

2. 刀具结构的优化刀具结构的优化也是降低噪音的重要手段之一。

通过改变刀具的几何形状和结构,可以减小切削过程中的冲击声和机械震动。

例如,增加刀具的刃数和刃角,可以减小切削冲击声;采用刀具的镶嵌结构或减小刀具的质量,可以降低机械震动。

3. 切削参数的优化切削参数的优化也是降低噪音的重要途径。

通过调整切削速度、进给速度和切削深度等参数,可以减小切削过程中的冲击声和机械震动。

例如,降低切削速度和进给速度,可以减小切削冲击声;减小切削深度,可以降低机械震动。

三、数控刀具减振技术除了降噪技术外,减振技术也是解决数控刀具振动问题的重要手段。

数控刀具振动不仅会产生噪音,还会影响切削质量和工具寿命。

因此,减振技术的研究对于提高数控刀具的工作效率和使用寿命具有重要意义。

1. 刀具的动平衡刀具的动平衡是减振技术中的一项重要内容。

通过在刀具上安装平衡块,可以使刀具在工作过程中保持平衡,减少振动。

此外,还可以通过调整刀具的几何形状和结构,来改善刀具的动平衡性能。

2. 切削系统的减振切削系统的减振也是减少数控刀具振动的重要手段。

(毕业设计)轻型货车悬架减震器匹配计算与结构设计说明书

摘要减振器主要用来抑制弹簧吸振后反弹时的振荡及来自路面的冲击。

在经过不平路面时,虽然吸振弹簧可以过滤路面的振动,但弹簧自身还会有往复运动,而减振器就是用来抑制这种弹簧跳跃的。

减振器太软,车身就会上下跳跃,减振器太硬就会带来太大的阻力,妨碍弹簧正常工作。

本次设计题目为轻型货车减振器设计,考虑轻型货车的用途主要是用来运输货物,所以本设计的减振器首先考虑需要满足载重量的需要,在满足货车载重量的前提下设计,本次设计采用的方案为双作用式液力减振器。

这种减振器作用原理是当车架与车桥做往复相对运动时,减振器中的活塞在钢桶内也做往复运动,则减振器壳体内的油液便反复地从一个内腔通过一些狭小的孔隙流入另一内腔。

此时,孔壁与油液间的摩擦及液体分子内摩擦便形成对振动的阻尼力,使车身和车架的振动能量转化为热能,而被油液和减振器壳体所吸收,然后散到大气中。

减振器的阻尼力越大,振动消除得越快,但却使并联的弹性元件的作用不能充分发挥,同时,过大的阻尼力还可能导致减振器连接零件及车架损坏。

本次设计综合分析整体工作状况,设计合理减振器结构及尺寸,最终绘制装配图及零件图。

关键词:货车;悬架;减振器;设计;匹配。

AbstractShock absorber spring is mainly used to suppress vibration at the time of oscillation after the rebound from the impact of the road. After uneven pavement, while a spring vibration absorber can filter road vibration, but the spring itself will have reciprocating motion, which is used to control this kind of shock absorber spring jumping. Shock absorber is too soft, the body will be jumping up and down, too hard Shock Absorber will give rise to any serious resistance to impede the normal work of the spring.The design of shock absorber for light goods vehicles subject design, consider the use of light goods vehicles are mainly used to transport goods, so the design of the shock absorber of the first consider the need to meet the needs of load, truck load to meet under the premise of the design, The design options for dual-action hydraulic shock absorber. The principle role of this shock absorber is done when the frame and axle back and forth relative movement, the shock absorber piston in steel drums has done in the reciprocating motion, then the oil shock absorber shell will be repeated from one in cavity through a narrow pore lumen inflow. At this point, the hole wall and the friction between oil and the liquid molecules will form a friction damping force of vibration to the body and frame of the vibration energy into thermal energy, oil and shock absorber to be absorbed by the shell, and then scattered into the atmosphere. The greater the shock absorber damping force, vibration to eliminate the faster, but so that the elastic element in parallel can not give full play to the role, at the same time, too much damping force shock absorber can also lead to damage to connected parts and the frame. The design of a comprehensive analysis of the overall working conditions, design and reasonable structure and size of shock absorber, the final assembly drawing and components drawing Fig.Key words: Goods; suspension; shock absorber; design; match.目录第1章绪论 (1)1.1减振器的简介 (1)1.2减振器的主要结构型式及工作原理 (2)1.2.1双作用式减振器 (2)1.2.2单作用式减振器 (4)1.3减振器研究动态及发展趋势 (5)1.3.1充气式减振器 (5)1.3.2阻力可调式减振器 (7)1.3.3电液减振器 (8)1.3.4电控减振器 (8)第二章减振器设计理论及结构设计 (9)2.1振器外特性设计理论依据 (9)2.1.1车身振动模型 (9)2.1.2固有频率、阻尼系数及阻尼比 (11)2.2减振器受力分析 (13)2.3主要尺寸的选择 (14)2.3.1活塞杆直径的确定 (14)2.3.2工作缸直径的确定 (16)2.3.3贮油缸直径的确定 (17)2.4减振器结构设计 (19)2.4.1活塞阀系设计 (19)2.4.2底阀系设计 (22)第三章主要零件加工工艺过程 (24)3.1活塞杆加工工艺过程 (24)3.2活塞加工工艺过程 (25)3.3定位环加工工艺过程 (26)3.4伸张阀加工工艺过程 (27)第四章结论 (28)参考文献 (29)致谢 (30)附录一相关程序 (31)附录二专业外文翻译 (33)第1章绪论1.1减振器的简介悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

刀具设计减震方案

刀具设计减震方案引言刀具在机械加工中起到至关重要的作用,刀具的设计减震方案是提高加工效率和加工质量的关键。

减震设计可以减少刀具的振动,降低切削力对刀具的影响,延长刀具的使用寿命。

本文将从刀具减震的重要性、减震原理、常用的减震方案以及减震效果评价等方面进行探讨。

刀具减震的重要性刀具在加工过程中往往会受到切削力的作用,导致刀具产生振动。

振动会对刀具和工件产生不利影响,例如降低加工精度、加速刀具磨损、增加切削力等。

因此,刀具的减震设计显得尤为重要。

在高速加工和精密加工中,刀具的减震设计尤为关键。

高速加工中,刀具的振动频率往往接近或者等于刀具固有频率,会引起共振现象,造成刀具损坏。

精密加工中,要求更高的加工精度,刀具的振动会严重影响加工质量。

减震原理刀具减震的基本原理是通过改变刀具的固有频率,使其远离激励频率,减少振动。

常见的减震原理有减挠效应原理、材料吸振原理和阻尼效应原理等。

其中,减挠效应原理是指通过改变刀具的截面形状、材料分布等,来减小刀具的弯曲振动。

减挠效应原理适用于刀具的抗弯刚度较低的情况。

材料吸振原理是通过在刀具上添加吸振材料,如橡胶、聚合物等,来吸收振动能量。

材料吸振原理适用于刀具的振动频率较低的情况。

阻尼效应原理是通过在刀具的振动系统中加入减振元件,如阻尼器、减震杆等,来消耗振动能量。

阻尼效应原理适用于刀具的振动频率较高的情况。

常用的减震方案根据刀具的具体情况和加工要求,可以选择不同的减震方案。

方案一:优化刀具结构设计通过优化刀具的结构设计,改变截面形状、增加材料分布等,来提高刀具的抗弯刚度,减小刀具的弯曲振动。

这种方案适用于刀具的抗弯刚度较低的情况。

方案二:添加吸振材料在刀具上添加吸振材料,如橡胶、聚合物等,来吸收振动能量,减小刀具的振动。

这种方案适用于刀具的振动频率较低的情况。

方案三:加入减振元件在刀具的振动系统中加入减振元件,如阻尼器、减震杆等,来消耗振动能量,减小刀具的振动。

这种方案适用于刀具的振动频率较高的情况。

基于阻尼减振的车刀杆系统的动力学特性研究

基于阻尼减振的车刀杆系统的动力学特性研究基于阻尼减振的车刀杆系统的动力学特性研究摘要:车刀杆系统在机械加工过程中起到了至关重要的作用,而其动力学特性则直接影响机床的加工质量和效率。

本文通过研究基于阻尼减振的车刀杆系统的动力学特性,探讨了其对机床加工性能的影响,并提出了相应的优化方案。

1. 引言随着制造业的快速发展,对机床的加工性能提出了更高的要求。

而车刀杆系统作为机床的关键组成部分,其动力学特性决定了机床的加工质量和效率。

因此,对车刀杆系统的动力学特性进行研究具有重要意义。

2. 车刀杆系统的组成车刀杆系统由车刀、车刀杆、轴承、支撑等组成。

其中,车刀杆作为连接车刀和轴承的重要部件,在机床的加工过程中承受着巨大的载荷。

因此,车刀杆的动力学特性对机床的加工性能有着重要影响。

3. 车刀杆系统的动力学特性3.1 阻尼减振的作用阻尼减振是车刀杆系统动力学特性研究的重要内容之一。

适当的阻尼能够减小车刀杆系统的振动幅度,提高机床的加工精度和稳定性。

3.2 动力学模型的建立建立车刀杆系统的动力学模型是研究其动力学特性的关键。

通过对车刀杆系统各个部件的受力分析和传递关系的建立,可以得到车刀杆系统的数学模型。

3.3 动态响应分析基于建立的动力学模型,可以进行车刀杆系统的动态响应分析。

通过对车刀杆系统在不同工况下的动态响应进行模拟和分析,可以评估其加工性能,并找出影响加工质量和效率的关键因素。

4. 优化方案探讨在研究车刀杆系统的动力学特性的基础上,提出一些优化方案,以提高机床的加工性能。

例如,可以通过优化车刀杆的结构和材料,增加阻尼器的数量和布置,改变加载方式等来改善车刀杆系统的动力学特性。

5. 结论本文通过对基于阻尼减振的车刀杆系统的动力学特性研究,发现其对机床的加工性能具有重要影响。

通过建立动力学模型和进行动态响应分析,可以评估车刀杆系统的加工性能,并提出相应的优化方案。

这对于提高机床的加工质量和效率具有重要意义。

基于两自由度被动阻尼器的减振铣刀设计

基于两自由度被动阻尼器的减振铣刀设计为了降低铣刀在加工过程中的振动和提高加工质量,可以使用两自由度被动阻尼器进行减振设计。

两自由度被动阻尼器是一种能够在两个方向上减振的装置,适用于多自由度系统的减振。

本文将详细介绍基于两自由度被动阻尼器的减振铣刀设计。

首先,我们需要了解两自由度被动阻尼器的原理和结构。

两自由度被动阻尼器由两个相互垂直的阻尼单元组成,每个阻尼单元包括一个质量块、弹簧和阻尼器。

当铣刀振动时,质量块会随振动方向移动,使弹簧压缩或拉伸,从而产生阻尼作用。

通过调节阻尼器的参数,可以实现对铣刀在两个方向上的振动减震效果。

在设计减振铣刀时,首先需要确定两个方向上的主要振动模态。

可以通过模态分析或实验方法来获取这些信息。

然后,需要选择合适的阻尼器参数和质量块大小。

通常情况下,阻尼器的阻尼系数越大,减振效果越好,但是过大的阻尼系数有可能影响加工精度。

质量块的大小应根据铣刀的质量和振动特性来确定。

接下来,需要进行铣刀的结构设计。

铣刀应采用刚度较大的材料,以提高加工的稳定性和刚度。

铣刀的悬挂处应设置弹簧,以防止铣刀在加工过程中发生不稳定振动。

同时,应该保证铣刀的刀片和刀柄的刚度足够,以避免过大的振动和变形。

设计完成后,需要进行实验验证。

可以通过加工相同工件,分别使用带有和不带有两自由度被动阻尼器的铣刀进行对比实验。

通过测量加工表面的质量、振动参数和加工力等指标,来评估两种铣刀的减振效果。

最后,根据实验结果进行优化设计。

根据实验结果,可以调整阻尼器参数和质量块大小,进一步改善减振效果。

同时,也可以采取其他措施,如调整刀具的结构和刚度,优化加工参数等,以进一步提高减振效果。

综上所述,基于两自由度被动阻尼器的减振铣刀设计是一种有效的方式,可以降低铣刀振动,提高加工质量。

设计过程中需要确定两个方向上的主要振动模态,选择合适的阻尼器参数和质量块大小,并进行实验验证和优化设计。

这种设计方法可以为加工行业提供参考,改善铣刀振动问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减振刀具系统的结构设计动力学分析说明书毕业设计论文1 引言1.1 课题研究背景切削颤振是金属切削过程中刀具与工件之间产生的一种十分强烈的相对振动,其产生的原因和发生、发展的规律与切削加工过程本身及金属切削系统动态特性都有着内在的本质联系,影响因素很多,是一个非常复杂的机械振动现象。

由于振动机械的各主要构造和零件要长期承受交变载荷,于是包括疲劳失效在内的各种类型的损伤和破坏就成为影响设备使用性能和使用寿命的主要因素。

现代工业对工程质量、产品精度及可靠性都提出了愈来愈高的要求,研究和解决工业工程中出现的各种振动问题已成为一项急迫的任务。

因而在研制设计中,不仅要考虑静力效应,而且还要考虑动力效应。

根据传统的基于静力准则的机械结构设计方法是无法满足现代产品的设计要求的。

对承受动载荷的结构,采用结构动态设计方法是满足现代产品设计要求的有效方法,通过动态设计达到控制机械结构的振动水平,改善产品的质量,提高它的安全可靠性等目的,即“优生”。

这也是符合国际、国内机械结构设计技术发展方向的。

本课题就是通过有限元法对减振镗刀杆系统进行动力学分析,并利用ANSYS软件对系统的关键部件进行分析和模拟仿真,获得镗刀杆系统在加工条件下的变形、应力分布等信息。

镗削是一种用刀具扩大孔或其它圆形轮廓的内径车削工艺,其应用范围一般从半粗加工到精加工,所用刀具通常为单刃镗刀(称为镗杆)。

镗刀有三个基本元件:可转位刀片、刀杆和镗座。

镗座用于夹持刀杆,夹持长度通常约为刀杆直径的4倍。

装有刀片的刀杆从镗座中伸出的长度称为悬伸量(镗刀的无支承部分)。

悬伸量决定了镗孔的最大深度,是镗刀最重要的尺寸。

悬伸量过大会造成刀杆严重挠曲,引起振颤,从而破坏工件的表面质量,还可能使刀片过早失效。

这些都会降低加工效率。

对于大多数加工应用,用户都应该选用静刚度和动刚度尽可能高的镗刀。

静刚度反映镗刀承受因切削力而产生挠曲的能力,动刚度则反映镗刀抑制振动的能力。

本文的第3部分主要分析镗刀的静刚度。

文中资料来源于作者对镗刀挠曲的研究。

镗刀的挠曲取决于刀杆材料的机械性能、刀杆直径和切削条件。

减减小刀杆悬伸长度和增加刀杆的直径对于减小刀杆的变形量是有利的。

但是受加工工件尺寸的限制,改变这两个参数是不现实的。

另外,通过减小切削量来降低切削力也可以达到减小刀杆变形量的目的,但这样势必会导致生产效率的下降,而且在某些情况下,即使减小切削力也不能达到加工要求。

为解决此类问题,本文采用内置式动力减振结构的防振镗杆,它可以在造价相对比较低的情况下,实现较大长径比。

在机械加工中,利用减振镗杆,可以提高表面加工质量,大大提高工作效率,特别是在深孔加工中运用此减振镗杆,对提高内表面质量以及加快切削速度都会有很大的帮助。

1.2 国内外发展趋势减振镗杆在机械行业的研究中,已经有很长的历史了,但减振镗杆的研究和发展是比较缓慢的。

到目前为止,世界上只有为数不多的几家厂商能生产出性价比较好的产品。

目前市场上流行的各种减振镗杆主要以国外产品为主,比如瑞典的山特维克,美国的肯纳,在我国由于试验,调试过程的复杂,尚没有相关的成熟产品上市。

在国外,日本三菱公司和东芝公司已经有系列化的产品。

三菱公司的设计思想是减轻镗杆的头部重量,从而使镗杆的动刚度在很大程度上得到改良旧。

从材料力学的角度进行分析可以知道,这种刀具利用了细长杠杆的端部应力的边缘效应,即杠杆端部受垂直于杠杆的作用力时,杠杆端部靠上的那部分的内应力比较小,因此可以忽略不计。

当镗杆头部所受的作用力偏离中心时,头部远离作用力的部分内应力比较小。

所以当镗杆受到偏心力时,刀头的那两部分可以切掉一些,这样不仅镗杆头部的重量减少了很多,而且静刚度的减少量也较小,同时镗杆的动刚度在很大程度上的得到了改良。

但是应当指出这种处理办法还存在很多的问题,其主要问题是采用头部切除法有很大的局限性,即其长径比不能达到太大。

东芝公司的减振镗杆是在刀具的两边平行的切掉一部分,再用刚度和强度大的材料嵌在两边,从而提高镗杆的静刚度。

这种镗杆的原理简单,其镶嵌在杆两侧的硬质材料和刀体粘结程度是影响镗杆质量的关键因素。

同时由于受到两条加固材料的刚度、厚度和它与杆体粘结的紧密程度的影响,因此长径比的值也受一定的局限。

美国Kenametal公司生产的减振镗杆(最大长径比L/D=8)主要是采用特殊的材料制成,也属于提高镗杆静刚度的一种。

瑞典Sandvik公司的减振镗杆(最大长径比L/D=16)是目前最先进的镗杆,它所采取的方法是给镗杆加内置减振器。

这虽然提高了镗杆的动刚度,但也有它的局限性,例如减振块的密度不可能太大,阻尼器的寿命严重地影响这种镗杆的使用寿命.国内的一些减振镗杆很多都处于研究阶段,采用的大多是增加镗杆静刚度的方法,例如在杆体的芯部镶入硬质合金等。

但是大部分的减振措施都是在工艺上进行改良或是在加工过程中采用一些技巧。

到目前为止,国内的工具厂商还没有在减振镗杆的制造方面有大的进展,特别是在制造长径比比较大的镗杆方面,而且对内置式减振镗杆的开发工作也还很少。

1.3 研究的目的和意义1.3.1 目的由于振动机械的各主要构件和零件要长期承受交变载荷,于是包括疲劳失效在内的各种类型的损伤和破坏就成为影响设备使用性能和使用寿命的主要因素本研究课题就是通过有限元法对减振镗刀杆进行静力分析和模态分析,并利用ANSYS分析软件对系统的关键部件进行分析和模拟仿真,获得装药系统在振动条件下的变形、应力分布等信息,从而为振动装药系统的结构设计及进一步优化提供可靠的理论依据。

1.3.2 意义高速切削过程中,由于机床主轴转速很高,微小的振动都会造成高速加工系统的不稳定,从而引起刀具磨损加剧、工件加工表面质量降低,特别是在采用小直径镗刀高速加工淬硬钢材料时,振动对加工系统稳定性的影响尤为突出,振动的加剧甚至会导致刀具的折断、工件过切等等,而高速加工使用的机床、刀具和工件都很昂贵,因此,研究如何减少振动,对降低加工成本、提高模具的高速加工效率有很现实的意义。

刀具的变形包括装刀初始跳动、刀具本身的变形以及加工过程中受力后的变形。

而刀具在加工过程中的变形和破损与加工的方式方法、工艺参数有关,因此,了解刀具的实际受力情况,研究在不同高速加工条件下,应力场受各种切削条件变化而变化的规律、研究立铣刀的固有振动频率和振型、对立镗刀杆振动的影响等等,都有助于消除刀具的非正常破损现象从而降低刀具的成本,而且这一分析结果也有助于预测分析加工过程中的若干现象。

本课题镗刀杆为研究对象,对其主要部件进行动力学分析,将为系统的设计与优化提供进一步的理论依据。

而且本系统用于我国的镗刀杆生产,会大大提高产品的质量和企业的生产率,在创造好的经济效益的同时也促使我国在这一领域踏入世界的先进行列。

1.4 ANSYS软件和有限元的简介1.4.1 有限元的提出和应用工程计算中,由于传统的计算方法不仅经常因人为计算疏忽造成错误外,而且在先天上,将几何结构及边界条件等过于简化,使得计算结果与实际有极大的出入,因此参考价值有限,有限元法正是基于工程的实际需要而产生的。

从数学角度来看,有限元法基本思想的提出,可以1943年CoUr田戒的开创性工作为标志。

他第一次尝试应用定义在三角形区域上的分片连续函数和最小位能原理相结合,来求解扭转问题。

从应用角度来看,有限元法的第一个成功尝试,是将刚架位移法推广应用于弹性力学平面问题,这是孔mer.clough等人在1956年分析飞机结构时得到的成果。

他们第一次给出了用三角形单元求得平面应力问题的正确解答。

他们的研究工作打开了利用电子计算机求解复杂平面弹性问题的新局面。

1960年Clough进一步处理了平面弹性问题,并第一次提出了“有限单元法”的名称,使人们开始认识有限单元法的功效。

到1%0年以后,随着电子计算机的广泛应用和发展,有限元法的发展速度才显著加快,半个世纪以来,有限元法己经应于许多学科,由弹性力学平面问题扩展到空间问题、板壳问题,由静力平衡问题扩展到稳定问题、动力问题和波动问题。

分析的对象从弹性材料扩展到塑性、粘弹性、粘塑性和复合材料等,从固体力学扩展到流体力学、传热学等连续介质力学领域。

在实际的工程应用中,设计的结果要付诸实施必须首先经过一系列的工程分析,以验证其是否满足各种设计要求,有限元分析方法的出发点是把要分析的连续体假想地分割成有限个单元组成的组合体,简称离散化,利用节点变量对单元内部变量进行插值来实现对整体结构的分析。

因此,成功应用有限元分析方法取决于是否将实际工程问题抽象出正确的力学模型,是否将力学模型正确划分有限元集合。

实际工程问题抽象和建立正确的力学模型,即是对实际问题的边界条件、约束条件和外载荷进行简化,当然这种简化应尽可能的反映实际情况,不至于使简化后的模型与实际差别过大,同时计算也不过分复杂。

模型简化过程中必须判断实际结构的问题类型(二维、三维、平面应力还是平面应变问题),判断结构是否对称,外载荷大小、位置,结构的几何尺寸和材料参数,单元划分的粗细与模型的需要是否相符等等。

1.4.2 ANSYS软件的主要功能ANSYS是一个通用的有限元分析软件,它具有多种多样的分析能力,从简单的线性静态分析到复杂的非线性动态分析。

而且,ANSYS还具有产品的优化设计、估计分析等附加功能。

其中本课题用到的ANSYS软件的分析类型如下:●结构静力分析用来求解外载荷引起的位移、应力和力。

静力分析很适合求解惯性和阻尼对结构影响不显著的问题。

ANSYS程序中的静力分析不仅可以进行线性分析,而且可以进行非线性分析。

如塑性、蠕变、膨胀、大变形、大应变及接触问题的分析。

●结构动力分析结构动力分析用来求解随时间变化的载荷对结构或部件的影响。

与静力分析不同,北大学硕士学位论文第2章有限元基汗出及ANSYS软件介绍动力分析要考虑随时间变化的力载荷以及它对阻尼和惯性的影响。

ANSYS可进行结构动态分析的类型包括瞬时动力分析、模态分析、谐响应分析及随机振动响应分析。

2 减振镗刀杆的模型建立2.1 模型的建立2.1.1 减振镗刀杆的材料和结构设计这里所研究的主要是减振镗杆的静力分析和模态分析,而在模型中我们所关心的是决定镗杆杆体所用材料的特性参数——密度和弹性模量的值。

为了使模型适合镗杆的研究,我们将在模态中性文件的建立中对杆体的材料采用参数化的描述。

在系统中选用45钢来做杆体的材料,如选用其他的材料可通过直接修改相应的变量值来实现。

其中长度单位为毫米(mm),质量单位为千克(kg),其它选用国际单位。

材料选择如表2.1所示表 2.1弹性模量(EX) 泊松比(PRXY) 密度(DENS) 45钢 2.07E8 0.3 7.8E-6 选用长度为370mm、直径为48mm、夹持部分直径稍大的杆体进行设计。