硝酸工业含氮氧化物实用工艺尾气处理方案设计

硝酸废气治理措施方案

硝酸废气治理措施方案引言随着工业化进程的加快和人们生活水平的提高,工业生产突飞猛进,大量废气排放成为了环境污染的主要来源之一。

硝酸废气作为一种常见的废气,对环境和人体健康造成了严重影响。

因此,制定一套合理有效的硝酸废气治理措施方案至关重要。

本文将从源头控制、废气净化以及监测与修复三个方面提出硝酸废气治理措施方案。

一、源头控制源头控制是减少废气排放最直接和最有效的方法,对于硝酸废气治理也不例外。

具体的措施如下所示:1. 优化生产工艺通过优化硝酸的生产工艺,减少废气的产生量。

采用低温法制取硝酸,减少在制取过程中废气的排放量,同时可以提高生产效率。

2. 节能减排在整个生产过程中,应采取节能减排措施,例如提高设备的利用率、优化设备的工作方式,减少不必要的能源浪费和废气排放。

3. 确定合理的生产规范建立健全的硝酸产业生产规范,明确硝酸相关企业的生产标准和生产限额,对不符合规范的企业进行处罚,并提供技术支持,帮助企业达到规定的标准。

二、废气净化废气净化是硝酸废气治理的核心环节,根据硝酸废气的特点,我们可以采取以下净化措施:1. 高效过滤引入先进的过滤技术,例如静电除尘、布袋除尘等,将硝酸废气中的悬浮颗粒物过滤掉。

这些过滤设备具有高效净化、可靠性高、使用寿命长等优点。

2. 喷淋洗涤在废气排放口设置洗涤塔,利用喷淋的方式将硝酸废气中的有害气体转化为易处理的化学物质,如硝酸转化为亚硝酸等。

3. 吸附净化利用活性炭等吸附材料吸附硝酸废气中的有害气体,达到净化废气的目的。

吸附材料应定期更换,以保持吸附效果的最佳状态。

三、监测与修复为了确保硝酸废气治理措施的有效性和稳定性,需要进行废气监测和及时修复:1. 建立监测系统建立硝酸废气的监测系统,定期对生产厂区和周边环境进行废气监测,确保废气排放符合相关环境标准。

2. 及时修复一旦发现硝酸废气排放超标情况,应立即采取措施进行修复。

例如,调整生产工艺,修复设备故障,以及修复废气处理设施等。

氮氧化物废气处理方法工艺及方案

氮氧化物废气处理方法工艺及方案

氮氧化物废气是工业生产及交通运输等领域中产生的一种主要

大气污染物。

为了减少其对环境和人类健康的影响,需要进行有效的废气处理。

本文将介绍一些常用的氮氧化物废气处理方法及方案。

1.选择合适的处理设备

针对氮氧化物废气的特点,可以选择SCR(Selective Catalytic Reduction)设备,它可以在高温下通过加入还原剂来还原氮氧化物,从而减少废气的污染物。

此外,还可以采用SNCR(Selective

Non-Catalytic Reduction)技术,通过加入还原剂来降低废气的氮氧化物含量。

2.优化工艺参数

在使用处理设备的过程中,需要注意对工艺参数的优化调整。

例如,对SCR设备中催化剂的选择和使用量、还原剂的投入量以及反应温度和时间等都需要进行合理的设置,以达到最佳的废气处理效果。

3.采用高效的氮氧化物催化剂

在氮氧化物废气处理中,选择高效的催化剂可以大幅提高废气处理效果。

目前市面上的催化剂种类较多,常用的有银催化剂、钨钒催化剂、铂催化剂等。

4.开展科学的废气监测与控制

在废气处理的过程中,需要进行科学合理的废气监测和控制。

通过对废气中氮氧化物排放浓度的实时监测,可以对处理设备的工作状态进行调整和优化,从而实现最佳的氮氧化物废气处理效果。

综上所述,氮氧化物废气处理需要选择合适的处理设备和催化剂,并进行相应的工艺参数优化和废气监测控制。

只有在全面科学地实施这些措施的前提下,才能达到最佳的氮氧化物废气处理效果。

硝酸尾气治理方法探讨

硝酸尾气治理方法探讨祝天熙(陕西省兴平化肥厂·713100)摘要 评价硝酸尾气治理方法,探讨硝酸生产中降低氮氧化物排放的途径。

关键词 硝酸 尾气 氮氧化物 治理 H NO3生产过程中必然有含氮氧化物(N Ox)的H N O3尾气排放。

N Ox是大气的主要污染物之一,它是N O和NO2的总和。

N Ox不仅对生物有剧毒,而且导致光化学烟雾的生成,危害极大。

我国现有H N O3生产厂50多家,年生产能力近400万吨,由于生产工艺落后,绝大多数只相当于发达国家五六十年代的水平,N Ox吸收率低,未经治理的H N O3尾气中N Ox浓度一般为2 000×10-6~5000×10-6,每年排入大气的N Ox (以N O2计)约为6万吨,所以控制N Ox的排放是一项十分艰巨的任务。

1 硝酸尾气治理方法常用的稀H N O3生产方法是N H3在催化剂的作用下与空气中的O2反应生成N O,N O进一步氧化成N O2,再用水吸收生成稀H N O3,其吸收反应机理为:3N O2+H2O2H NO3+N O可见,N O2用水吸收生成H N O3的同时,会有N O生成,N O需再氧化,再吸收,反复进行,因此总会有残存的N Ox随尾气排放。

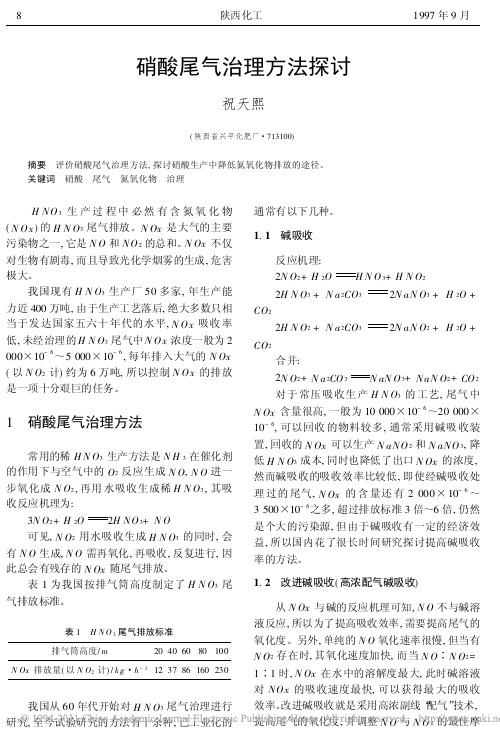

表1为我国按排气筒高度制定了H N O3尾气排放标准。

表1 H N O3尾气排放标准排气筒高度/m20406080100 N Ox排放量(以N O2计)/k g・h-1123786160230我国从60年代开始对H N O3尾气治理进行研究,至今试验研究的方法有十余种,已工业化的通常有以下几种。

1.1 碱吸收反应机理:2N O2+H2O H N O3+H N O22H N O3+N a2CO32N aN O3+H2O+ CO22H N O2+N a2CO32N aN O2+H2O+ CO2合并:2N O2+N a2CO3N aN O3+NaN O2+CO2对于常压吸收生产H N O3的工艺,尾气中N Ox含量很高,一般为10000×10-6~20000×10-6,可以回收的物料较多,通常采用碱吸收装置,回收的N Ox可以生产N aNO2和N aNO3,降低H N O3成本,同时也降低了出口N Ox的浓度,然而碱吸收的吸收效率比较低,即使经碱吸收处理过的尾气,N Ox的含量还有2000×10-6~3500×10-6之多,超过排放标准3倍~6倍,仍然是个大的污染源,但由于碱吸收有一定的经济效益,所以国内花了很长时间研究探讨提高碱吸收率的方法。

氮氧化物废气处理方法工艺及方案

氮氧化物废气处理方法工艺及方案1. 引言随着工业发展和城市化进程的加快,大量的氮氧化物废气排放引发了严重的环境污染问题。

为了保护环境和人民的健康,研究和应用有效的氮氧化物废气处理方法变得至关重要。

本文将介绍氮氧化物的来源及危害,并综合分析几种常见的氮氧化物废气处理工艺及方案。

2. 氮氧化物的来源及危害氮氧化物主要来自工业生产、交通运输和燃煤等活动中的燃烧过程。

主要包括氮一氧化物(NO)、二氧化氮(NO2)和一氧化二氮(N2O)。

这些化合物进入大气中后,不仅会对人体健康造成直接伤害,还会与其他大气污染物相互作用,产生二次污染物,如光化学烟雾和酸雨等。

3. 常见氮氧化物废气处理工艺及方案3.1. 催化还原法催化还原法是目前较常见的氮氧化物废气处理工艺,它利用催化剂将氮氧化物转化为氮气和水,从而实现废气的净化。

该工艺具有处理效率高、操作简单等优点,但催化剂的选择及使用寿命是该工艺的关键问题。

3.1.1. 催化剂的选择常用的催化剂包括贵金属催化剂(如铂、钯等)和非贵金属催化剂(如V2O5、WO3等)。

贵金属催化剂具有催化活性高、选择性好的优点,但价格昂贵;非贵金属催化剂相对便宜,但催化活性和选择性较低。

3.1.2. 催化剂的使用寿命催化剂的使用寿命直接影响着催化还原法的经济性和可行性。

常用的方法是定期更换催化剂或通过再生工艺延长催化剂的寿命。

再生工艺包括热解再生、化学再生和物理再生等,可以有效降低催化剂的使用成本。

3.2. 生物处理法生物处理法是一种环保、经济的氮氧化物废气处理方法,利用微生物对废气中的氮氧化物进行还原和转化。

常用的生物处理方法包括生物脱氮法和生物吸附法。

3.2.1. 生物脱氮法生物脱氮法利用了一些特殊的硝化/反硝化菌,通过菌群的多相互作用,将废气中的氮氧化物转化为氮气和其他无害物质。

该方法具有处理效率高、能耗低的优点,但对菌群的培养和维护要求较高。

3.2.2. 生物吸附法生物吸附法利用一些特殊的微生物和吸附剂,将废气中的氮氧化物吸附到微生物表面或吸附剂上,从而实现废气的净化。

硝酸尾气处理方法分析

硝酸尾气处理方法分析摘要:本文结合多年的实践经验,详细介绍我国硝酸工业生产5种实用的尾气处理方法:氨选择性催化还原法、非选择性催化还原法、低温延长吸收法配氨催化还原:去、碱吸收配氨催化还原法和碱吸收配气调优法等,并做技术经济比较,为硝酸工业的发展提供参考。

关键词:硝酸尾气;处理方法硝酸(nitric acid)分子式HNO3,是一种有强氧化性、强腐蚀性的无机酸,酸酐为五氧化二氮。

硝酸的酸性较硫酸和盐酸小(PKa=-1.3),易溶于水,在水中完全电离,常温下其稀溶液无色透明,浓溶液无色透明,但浓硝酸易分解产生二氧化氮,常温下显棕色。

硝酸不稳定,易见光分解,应在棕色瓶中于阴暗处避光保存,严禁与还原剂接触。

硝酸在工业上主要以氨氧化法生产,用以制造化肥、炸药、硝酸盐等,在有机化学中,浓硝酸与浓硫酸的混合液是重要的硝化试剂。

硝酸在分析和研究工作中应用甚广:溶解金属、无机酸的介质、氧化剂、有机合成中制取硝基化合物、无机合成中制备硝酸盐、染料、肥料及医药中间体制造、主要用于制造硝酸铵、硝酸铵钙、硝酸磷肥、硝磷酸钾等复合肥料国防工业用于制造炸药三硝基甲苯、硝化甘油、苦味酸等。

硝酸是最重要的基本化工原料之一,是一种用途极广的化工产品。

在水处理领域,硝酸可用作碳素钢、不锈钢设备的清洗除锈剂,用在污水、废水的氧化还原处理过程中;在污水的生物法处理过程中,可用作微生物养分中的氮(N)源等。

由于硝酸用途广泛,下面就介绍硝酸工业生产实用的几种尾气处理方法,以供参考。

1硝酸尾气处理方法1.1氨选择性催化还原法以氨做还原剂,在铜一铬触媒催化作用下,氨与NO 气体进行选择性主反应,在适当温度下,氨基本上不与氧气发生反应。

4NH3+6NO=5N2+6H2O+Q(150’U时开始反应)8NH3+6NO2=7N2+12H20+Q(150~C时开始反应)当反应温度较高时,由于尾气里有3%左右的氧,因此还有下列副反应:4NH3+302=2N2+6H2O+Q(250%”时开始反应)4NH3+502=4NO+6H20+Q(400~C时开始反应)2NH3=N2+3H2一Q(400~c时开始反应)在一定温度范围内,氨与NO 的反应速度远大于氨氧化速度,因此可控制反应,使之具有选择性。

硝酸工业含氮氧化物工艺尾气处理方法

精心整理硝酸工业含氮氧化物工艺尾气处理方案随着二十一世纪的到来,“绿色环保浪潮”已在世界范围掀起,环境保护已成为国际交往与协商的重要议题。

成果内容简介在各种硝酸工业中会产生大量的含NOX 工艺尾气,NOX 的排空即引起了严重的环境污染又造成了NOX 资源的浪费。

NOX 。

吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由防腐风机塔底引入塔内。

塔顶的吸收剂自上而下流动,逐步与气体接触,进行气液反应吸收。

在塔底产生的稀硝酸溶液由硝酸循环泵运送到换热器中进行换热,降温60米为效益突出。

立项情况化学工业如何实施减少废料、防止污染,向“洁净化工”转化,已成为社会关注的焦点。

在水环境、生态环境遭到人类生产活动严重破坏的同时,大气环境也日趋恶化,历史上世界各地曾多次发生大气污染公害事件,对人类的生存环境构成了极大的威胁。

在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

为此,对硝酸工业工艺尾气中的NOX进行回收利用,既是“洁净化工”生产的要求,又是厂家降低生产成本,提高产品市场竞争力的必然选择。

草酸作为一种基本的化工原料,在国民生产中具有重要的地位。

硝酸氧化法生产草酸是目前最具有市场竞争力,前景最好的一种方法,但该法的生产过程中,会产生大量的含氮氧化物尾气,如不对该部分进行回收利用,在造成环境污染的同时,也大大的提高了草酸生产的成本。

硝酸工业减排氮氧化物的方法及治理措施

硝酸 生产 中,常 压法 和综合 法的硝 酸尾 气中 NOx

体 积分数 为 3 000 ×10-6~8 000× 10- 6, 尾气 经碱吸 收

法 吸收 后,可副 产硝 酸钠 和亚硝 酸钠 产品 ,且 NOx 体

积分 数降至 2 000 ×10- 6~2 500× 10- 6,其反应式 如下:

2NO2+H2O=HNO3+HNO2 2HNO3+Na2CO3=2Na NO3+H2O+CO2 2HNO2+Na2CO3=2Na NO2+H2O+CO2 总反应式 为:

剂活 性组分选用钯 。

催化 剂主要 质量 指标和 工艺条 件:钯质量分数:

0. 2%~0. 4%;甲烷转化率:95%;空速:20 000h- 1~40 000h-1;

操作 压力:0. 4MPa~0. 74MPa;燃烧室 入口温度:400℃~

480℃;燃烧室出口温度:650℃~675℃;燃烧室入口 O2 体积分数:2. 0%~2. 2%,H2 体积分数:1. 0%~1. 4%,CH4 体积分数:0. 8%,燃烧室出口 NOx 体积分数:≤180×

品。对于常压法而言,可把硝酸尾气中 NOx 体积分数从

3 000×10-6~8 000×10-6 降至 800×10- 6;对于 0. 45MPa、

硝酸工业含氮氧化物工艺尾气处理方案

1硝酸工业含氮氧化物工艺尾气处理方案随着二十一世纪的到来,“绿色环保浪潮”已在世界范围掀起,环境保护已成为国际交往与协商的重要议题。

成果内容简介在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

当前对含NOX废气的处理方法主要有干法和湿法两大类,干法由于不能有效回收氮氧化物资源,多用于汽车尾气处理,而很少用于硝酸工业尾气治理;湿法一般是将尾气中的NO首先氧化成活性更高的NO2,然后通过水、或稀酸、碱溶液吸收NOX。

由于氮氧化物的吸收过程,在气相和液相中都存在着数种可逆与不可逆反应,使得处理难度较大,目前国外一般采用中压或高压吸收来实现,但加压处理除了必然要对设备提出更高的要求外,操作费用也会随着压力的提高而直线上升。

本技术采用填料塔技术在常压下实现对硝酸酸工业含NOX尾气处理,处理结果完全达到国家环保要求。

本技术采用多塔串联处理含氮氧化物硝酸工业工艺尾气,其中前部分为水吸收,后部分采用碱吸收。

从硝酸工业生产工段出来的工艺尾气,混入一定量的富氧空气后,首先进入水吸收塔,一方面氮氧化物迅速被液相吸收形成稀酸,另一方面吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由防腐风机塔底引入塔内。

硝酸尾气处理方法

硝酸尾气处理方法硝酸尾气是指在硝酸生产过程中产生的含有一氧化氮(NO)和二氧化氮(NO2)等氮氧化物的废气。

由于其对环境和人体健康造成的危害,处理硝酸尾气成为了一项重要的任务。

本文将介绍几种常见的硝酸尾气处理方法。

1. 吸收法吸收法是目前最常用的硝酸尾气处理方法之一。

该方法利用吸收剂与硝酸尾气中的氮氧化物发生化学反应,将其转化为无害的化合物。

常用的吸收剂包括碱液和氨水。

碱液可以与一氧化氮反应生成亚硝酸盐,进一步与二氧化氮反应生成硝酸盐,从而实现氮氧化物的吸收和转化。

2. 催化还原法催化还原法是另一种常见的硝酸尾气处理方法。

该方法通过在催化剂的作用下,将硝酸尾气中的氮氧化物还原为氮气和水。

常用的催化剂包括贵金属如铂、钯和铑等。

催化还原法具有高效、节能的优点,但催化剂的选择和使用条件的控制对处理效果至关重要。

3. 吸附法吸附法是利用吸附剂将硝酸尾气中的氮氧化物吸附下来,从而达到净化的目的。

常用的吸附剂包括活性炭和分子筛等。

吸附法具有简单、经济的优点,但吸附剂的选择和再生处理对处理效果和成本起着重要作用。

4. 生物法生物法是一种相对新颖的硝酸尾气处理方法。

该方法利用微生物的生物催化作用,将硝酸尾气中的氮氧化物转化为无害的氮气和水。

常用的微生物包括硝化细菌和反硝化细菌等。

生物法具有无二次污染、低能耗的优点,但对于微生物的培养和环境条件的控制要求较高。

除了上述几种常见的硝酸尾气处理方法,还有一些其他的方法如等离子体法、光催化法等。

这些方法在实际应用中对硝酸尾气的处理效果也得到了验证。

针对硝酸尾气的处理,可以采用吸收法、催化还原法、吸附法、生物法等多种方法。

不同的处理方法有其各自的特点和适用范围,选择合适的处理方法需要综合考虑硝酸尾气的成分、处理效果、成本和环境要求等因素。

通过科学合理的处理方法,可以有效减少硝酸尾气对环境和人体健康的危害,实现清洁生产和可持续发展的目标。

硝酸尾气的处理技术

硝酸尾气的处理技术硝酸尾气的处理国际上对硝酸尾气排放标准日趋严格,一般NOX排放浓度不得大于2×10-4(质量分数),我国规定居住区氮氧化物(换算成NO2)的最高容许浓度为0.15mg/m ,生产车间空气中氮氧化物(换算成NO2)为5mg/m )。

尽管采用加压法产生的尾气中NO 的含量很小,但治理硝酸尾气对环境保护意义重大。

目前,国内外硝酸尾气的处理可归纳为三大类:一是用溶液进行湿法吸收;二是用固体物质进行吸收或吸附;三是用催化剂进行催化转化。

9.1溶液吸收法湿法吸收的优点是处理气量大,不受操作压力限制,且方法简便,操作稳定。

采用常压、低压吸收的硝酸厂用此法处理尾气是比较适合的。

其缺点是处理精度不高,副产物用量不大。

近年来对湿法吸收进行了一些改进,还提出了用新型的活性溶液作吸收剂的方法,如采用酸性尿素溶液或高锰酸钾溶液作吸收剂等。

湿法吸收通用H2SO4、HNO3、NaOH和NaCO3等9.1.1 碱液吸收常用有碱液是NaOH、NaCO3、以及Ca(OH)2、NH4OH和Mg(OH)2等。

用NaOH或NaCO3吸收尾气中氮氧化物的反应如下:2NO2+2NaOH=NaNO2+NaNO3+H2O (1)NO+NO2+2NaOH=2NaNO2+H2O (2)2NO2+Na2CO3=NaNO2+NaNO3+CO2 (3) 由于NaOH价格比较昂贵,而便宜的Ca(OH)2,又因溶解度较小容易堵塞设备,所以目前常用的是NaCO3。

其浓度一般控制在20,30%,浓度过高时速度会稍有下降,且可能会有结晶析出,浓度太低,循环碱液量大,增加设备窖和动力消耗,并蒸浓溶液耗热量多。

碱液吸收中采用Mg(OH)2的悬浮水溶液作吸收剂是较新的方法。

该法的基本原理是:Mg(OH)2水溶液吸收氮氧化物后生成亚硝酸镁悬浮液。

亚硝酸镁加热至140?,便分解为NO和硝酸镁,硝酸镁用氨处理,并以硝酸铵形态回收,所得Mg(OH)2水溶液再用于吸收。

硝酸生产中保证较高的氨氧化率及合理处理尾气4

硝酸生产中的氨氧化率及尾气中氮氧化物硝酸车间王靠群硝酸生产中的氨氧化率及尾气中氮氧化物王靠群硝酸生产过程中,无论是常压法、全高压法、双加压法硝酸装置,液氨在硝酸成本中都占64%~72%左右,以液氨为主要原料的硝酸生产,近来由于液氨价格上涨,生产成本大幅度上升,因此提高液氨的总利用率是降低成本的主要因素之一。

当装置的生产方式确定后,氨氧化率的提高就成了主要因素。

在实际生产中由于氨的氧化率低,造成耗氨高,铂损失大,经济上不合算,铵盐也会增大,因此提高氨的氧化率成为当前硝酸生产中的主要问题。

我国现有大气污染物主要是二氧化硫,其次是氮氧化物。

而今年来氮氧化物的排放量逐渐增多甚至排放总量在以后几年将会超过二氧化硫,成为第一大酸性气体污染排放物。

如今,国家对氮氧化物排放量十分重视,因此硝酸工业生产中的尾气处理十分重要。

硝酸二期生产稀硝酸生产方法采用的是全中压氨氧化法其主要过程为:4NH3+5O2=4NO+6H2O2NO+O2=2NO23NO2+H2O=2HNO3+NO其中氨氧化反应的原理为:将符合工艺要求的氨气和空气,经过严格控制按一定比例混合,自上而下进入氧化炉,在催化剂铂网上.发生氧化反应,生成一氧化氮,主要反应式:4NH3+5O2=4NO+6H2O+Q令外一小部分生成元素氮损失掉。

反应后的高温氮氧化物气体,经过过热器、废热锅炉等热交换器,温度降到240摄氏度左右,送入吸收系统。

1.影响氨氧化率的因素:影响因素:(一)铂网暂时性中毒或永久性中毒,由于生产过程中的污染,使铂网活性降低甚至中毒,从而使氨氧化率降低。

铂网中毒的主要原料是气氨、空气中含有油、铁、灰尘等。

铂网破裂脱边,铂网在安装时若安装方式不当,容易一起脱边而造成一部分氨没有反应,而滑过铂网。

(二)氧化炉温度过高或过低,若氧化炉温度过低,触媒尚未活化,氧化率较低。

温度过高,则铂耗高,易出现网前反应,氨氧化率降低。

(三)氧化炉结构形状,设备形状结够要使混合气能在触媒整个截面均匀流过,防止使气体发生涡流或局部浓度过高并防止发生爆炸。

硝酸尾气处理方法分析

硝酸尾气处理方法分析摘要:本文结合多年的实践经验,详细介绍我国硝酸工业生产5种实用的尾气处理方法:氨选择性催化还原法、非选择性催化还原法、低温延长吸收法配氨催化还原:去、碱吸收配氨催化还原法和碱吸收配气调优法等,并做技术经济比较,为硝酸工业的发展提供参考。

关键词:硝酸尾气;处理方法硝酸(nitric acid)分子式HNO3,是一种有强氧化性、强腐蚀性的无机酸,酸酐为五氧化二氮。

硝酸的酸性较硫酸和盐酸小(PKa=-1.3),易溶于水,在水中完全电离,常温下其稀溶液无色透明,浓溶液无色透明,但浓硝酸易分解产生二氧化氮,常温下显棕色。

硝酸不稳定,易见光分解,应在棕色瓶中于阴暗处避光保存,严禁与还原剂接触。

硝酸在工业上主要以氨氧化法生产,用以制造化肥、炸药、硝酸盐等,在有机化学中,浓硝酸与浓硫酸的混合液是重要的硝化试剂。

硝酸在分析和研究工作中应用甚广:溶解金属、无机酸的介质、氧化剂、有机合成中制取硝基化合物、无机合成中制备硝酸盐、染料、肥料及医药中间体制造、主要用于制造硝酸铵、硝酸铵钙、硝酸磷肥、硝磷酸钾等复合肥料国防工业用于制造炸药三硝基甲苯、硝化甘油、苦味酸等。

硝酸是最重要的基本化工原料之一,是一种用途极广的化工产品。

在水处理领域,硝酸可用作碳素钢、不锈钢设备的清洗除锈剂,用在污水、废水的氧化还原处理过程中;在污水的生物法处理过程中,可用作微生物养分中的氮(N)源等。

由于硝酸用途广泛,下面就介绍硝酸工业生产实用的几种尾气处理方法,以供参考。

1硝酸尾气处理方法1.1氨选择性催化还原法以氨做还原剂,在铜一铬触媒催化作用下,氨与NO 气体进行选择性主反应,在适当温度下,氨基本上不与氧气发生反应。

4NH3+6NO=5N2+6H2O+Q(150’U时开始反应)8NH3+6NO2=7N2+12H20+Q(150~C时开始反应)当反应温度较高时,由于尾气里有3%左右的氧,因此还有下列副反应:4NH3+302=2N2+6H2O+Q(250%”时开始反应)4NH3+502=4NO+6H20+Q(400~C时开始反应)2NH3=N2+3H2一Q(400~c时开始反应)在一定温度范围内,氨与NO 的反应速度远大于氨氧化速度,因此可控制反应,使之具有选择性。

稀硝酸吸收含NOx工

稀酸 6 6

7 漂白酸

1 2

蒸汽 3 蒸 汽 6

5 水 4 水 二次空气

成品酸

Байду номын сангаас

尾 气

吸收酸

• 1-硝酸吸收塔;2-尾气吸收塔;3-加热器;4-冷 硝酸吸收塔;2 尾气吸收塔;3 加热器;4

却器;5 漂白塔6 尾气预热器;7 却器;5-漂白塔6-尾气预热器;7-尾气透平

• 近年来,美国提出一种催化吸收法,即用

硝酸在装满起催化作用的填料得填料塔中 吸收NO 吸收NOx。

• 流程图如下

净化气

催化吸收塔 解吸塔

回收酸

蒸 汽 冷却水

不同的气态污染物质需用不同的技术方法进 行治理, 行治理,这些技术方法主要包括以下类型 1、吸收法 采用适当的液体作为吸收剂, 采用适当的液体作为吸收剂,使含有有害物 质的废气与吸收剂接触, 质的废气与吸收剂接触,废气中的有害物 质被吸收于吸收剂中, 质被吸收于吸收剂中,使气体得到净化的 方法。多采用化学吸收。 方法。多采用化学吸收。 特点:对高温废气需进行降温处理。 特点:对高温废气需进行降温处理。吸收废 气后的吸收液必须进一步处理。设备简单、 气后的吸收液必须进一步处理。设备简单、 应用范围广、一次性投资低。 应用范围广、一次性投资低。

• 吸收液采用的是“漂白硝酸”,即脱除了 吸收液采用的是“漂白硝酸”

NOx以后的硝酸。从硝酸吸收塔出来的含 NOx尾气吸收塔下部出入,与吸收液倒流接 触,进行物理吸收。经过净化的尾气出入 尾气透平,回收能量后排空。吸收了NO 尾气透平,回收能量后排空。吸收了NOx后 的硝酸经加热器后进入漂白塔,利用二次 空气进行漂白,再经冷却器降温到20’ 空气进行漂白,再经冷却器降温到20’C,循 环使用。吹出的NO 环使用。吹出的NOx则进入硝酸吸收塔进行 吸收。

氨选择性催化还原处理硝酸厂尾气的设计课程设计1 精品

尾气的设计摘要NOx的排放对我国的环境造成越来越大的危害,而选择性催化还原是使用最广泛,技术最成熟的脱硝技术。

故本设计根据硝酸厂排放尾气的特性,采用氨选择性催化还原法进行处理,以4台SCR反应器进行脱硝处理,并用4台换热器进行热量交换,按每台机组处理量为11560Nm3/h进行计算。

首先确定出整个脱硝过程的工艺流程,并以基础数据参数和每小时尾气量为依据,通过物料衡算和热量衡算对设备进行设计计算,得出SCR反应器内径为1000mm,催化剂床层高1500mm;换热器内径1000mm,有240根直径38mm长2800mm的换热管;开工燃烧炉直径600mm,高1200mm。

同时本设计计算得出设备的成本费用为16.19万元以及每吨NOx的处理费用为1.73万元/t。

通过对整个流程的把握及各设备的计算选型,最后得出流程图、SCR反应器设备图、换热器设备图及处理厂平面布置图。

关键词选择性催化还原,换热器,开工燃烧炉,反应器ABSTRACTIt is great harmful for the environment by the emission of NOx,while selective catalytic reduction is the most widely used and the most mature denitration technology.So the design used the ammonia selective catalytic reduction processing by four SCR reactor for denitration processing and four heat exchanger according to the characteristics of nitric acid tail gas that factory discharged,and each unit had the capacity for 11560Nm3/h.The whole denitration process with the technological process had been identified first,then sizes of each equipment had been caculated through either the material balance or heat balance on the basis of the primary data and the quantity of the exhaust gas per hour with the result of that:the diameter of the SCR reactor which has 1500mm height of catalyst betd was 1000mm;the diameter of the heat exchanger was 1000mm and 240 heat exchange tubes was 2800mm length with the diameter for 38mm;the diameter of the commencement furnace was 600mm and the height was 1200mm.Meanwhile the cost of construction was 16.19 million yuan and the operation expenses was 1.73 million yuan per ton of NOx.Through holding the whole process and the calculation of the equipment,the graph paper of flowcharts、SCR reactor equipment、the heat exchanger equipment and plant layout had been draw out finally.K eywords Selective catalytic reduction,heat exchanger,commencement furnace,the reactor目录摘要 (I)ABSTRACT ................................................................................................................. I I 1绪论.. (1)1.1烟气脱硝研究现状 (1)1.2SCR脱硝反应机理研究 (3)1.3SCR脱硝的动力学研究 (4)1.4影响SCR法脱硝率的因素 (5)1.4.1 催化剂特性对工艺的影响 (5)1.4.2 SCR反应器入口烟气参数对工艺的影响 (7)1.4.3 SCR反应器结构设计对工艺的影响 (8)1.5氨法SCR反应器的布置方案 (8)1.5.1 高粉尘布置的SCR工艺及其特点 (9)1.5.2 低粉尘布置的SCR工艺及其特点 (9)1.5.3 末端布置的SCR工艺及其特点 (10)1.6本设计的设计目的及意义 (11)2工艺流程设计 (12)2.1设计任务书 (12)2.2设计依据 (12)2.2.1 尾气的性质 (12)2.2.2 当地气候条件 (12)2.2.3 本设计所采用的物化常数 (12)2.2.4 相关环境法律法规 (13)2.2.5 设计原则及范围 (13)2.3SCR脱硝工艺方案设计 (14)2.3.1 工艺流程的选择 (14)2.3.2 催化剂的选择 (15)2.3.3 还原剂的选择及配置 (16)3主要设备设计计算 (19)3.1SCR反应器 (19)3.1.1 SCR反应器的物料衡算 (19)3.1.2 SCR反应器的热量衡算 (21)3.1.3 SCR反应器的尺寸 (24)3.2换热器 (26)3.2.1 流程的确定及计算条件 (26)3.2.2 换热器的热量衡算 (26)3.2.3 物性参数的计算 (28)3.2.4 换热器的尺寸 (33)3.2.5 换热器核算 (39)3.3开工燃烧炉 (44)3.3.1 混合热气流温度的确定 (44)3.3.2 混合气流量的估算 (44)3.3.3 开工燃烧炉的物料衡算 (48)3.3.4 开工燃烧炉的尺寸 (50)4经济费用概预算 (54)4.1占地面积 (54)4.2工作制度及人员编制 (54)4.3运行费用计算 (54)4.4成本费用计算 (54)4.4.1 各设备的用钢重量计算 (55)4.4.2 钢材成本费用计算 (58)4.4.3 其他费用 (58)4.4.4 设备总成本费用 (59)4.5小结 (59)5结论 (60)参考文献 (61)致谢 (63)附工程图纸1绪论世界环境污染日趋严重,尤其对一次能源消费以燃煤为主的中国来说更加明显。

黑化硝酸尾气中氮氧化物处理工艺的探讨的开题报告

黑化硝酸尾气中氮氧化物处理工艺的探讨的开题报告一、研究背景硝酸尾气中氮氧化物(NOx)是当前环境污染的一大问题,特别是在工业、交通等领域中产生的大量硝酸尾气对环境的影响极大。

硝酸尾气中的NOx对人体健康和自然环境都有害,能够导致呼吸系统疾病、光化学烟雾等问题。

因此,减少硝酸尾气中NOx的排放就成为了一个亟待解决的问题。

二、研究目的和意义本研究旨在探讨黑化硝酸尾气中NOx的处理工艺,通过研究各种处理工艺的优缺点,为建立高效、可持续、环保的NOx处理工艺提供参考。

该研究的意义在于推动环保科技的发展,保护人类健康和自然环境。

三、研究内容1.了解黑化硝酸尾气中NOx的来源和影响,并分析其成分和特性;2.研究各种处理工艺的理论基础和工作原理,并简述它们的优缺点;3.通过实验和模拟研究不同处理工艺对NOx的去除效率、工艺特点等指标进行分析和比较;4.总结研究成果,探讨建立高效、可持续、环保的NOx处理工艺的方法和策略。

四、研究方法1.文献调研,收集相关研究资料,了解NOx的形成机制、性质和来源;2.实验室模拟,针对不同的处理工艺建立模拟出相关实验环境,并测试其NOx的去除效率、工作特性等指标;3.数据处理和对比研究,通过对各项指标的比较和分析,探寻处理工艺的优缺点;4.总结成果并提出结论,对NOx处理工艺的建立提出建议和方案。

五、预期成果1.明确黑化硝酸尾气中NOx的来源和影响因素;2.分析和比较不同处理工艺的优缺点,并探讨建立高效、可持续、环保的处理工艺方法和策略;3.通过建立实验室模拟环境,测试各种处理工艺的效率和特性;4.提出系统的结论和建议,以期为NOx治理提供参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硝酸工业含氮氧化物工艺尾气处理方案随着二十一世纪的到来,“绿色环保浪潮”已在世界范围掀起,环境保护已成为国际交往与协商的重要议题。

成果内容简介在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

当前对含NOX废气的处理方法主要有干法和湿法两大类,干法由于不能有效回收氮氧化物资源,多用于汽车尾气处理,而很少用于硝酸工业尾气治理;湿法一般是将尾气中的NO首先氧化成活性更高的NO2,然后通过水、或稀酸、碱溶液吸收NOX。

由于氮氧化物的吸收过程,在气相和液相中都存在着数种可逆与不可逆反应,使得处理难度较大,目前国外一般采用中压或高压吸收来实现,但加压处理除了必然要对设备提出更高的要求外,操作费用也会随着压力的提高而直线上升。

本技术采用填料塔技术在常压下实现对硝酸酸工业含NOX尾气处理,处理结果完全达到国家环保要求。

本技术采用多塔串联处理含氮氧化物硝酸工业工艺尾气,其中前部分为水吸收,后部分采用碱吸收。

从硝酸工业生产工段出来的工艺尾气,混入一定量的富氧空气后,首先进入水吸收塔,一方面氮氧化物迅速被液相吸收形成稀酸,另一方面吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。

既避免了氮氧化物资源的损失,又减少了氮氧化物对大气的污染。

工业塔的流程简图见图1,填料塔内充高效规整填料,型号为250Y波纹板聚丙烯塑料填料。

由图可知,由草酸反应釜出来的氮氧化物,通入足量空气经缓冲罐后,由防腐风机塔底引入塔内。

塔顶的吸收剂自上而下流动,逐步与气体接触,进行气液反应吸收。

在塔底产生的稀硝酸溶液由硝酸循环泵运送到换热器中进行换热,降温后的硝酸溶液重新被打入塔顶,在塔底累计达到设计浓度后再进行出料,这样共经历四个类似过程的吸收塔。

在进入第五个塔前,需要用捕沫器将雾沫夹带或是气流中的酸雾捕集下来,将这部分液体返回到酸塔底部。

穿过捕沫器的气体再次由底部进入碱吸收塔内,此时塔顶下降的是循环的碱液,经过三个碱吸收后,气体由60米的烟囱排出。

根据国家最新标准,60米烟囱的氮氧化物的排放浓度为≤240ppm,而本装置的尾气为178ppm,已完全符合国家规定。

根据厂方反馈的信息表明在正常操作条件下,不会出现所谓的“黄龙”现象,而且尾气达标,吸收塔设备运行可靠,此外每小时可以副产硝酸钠0.5吨,亚硝酸钠1.5吨。

所有这些指标均显示本技术已可作为一项成熟技术向外推广。

该项目所实施的研究开发圆满地完成了各项指标。

经过生产运行实践考核,系统性能稳定,特别是大幅度地削减氮氧化物排放量,社会效益和经济效益突出。

立项情况化学工业如何实施减少废料、防止污染,向“洁净化工”转化,已成为社会关注的焦点。

在水环境、生态环境遭到人类生产活动严重破坏的同时,大气环境也日趋恶化,历史上世界各地曾多次发生大气污染公害事件,对人类的生存环境构成了极大的威胁。

在各种硝酸工业中会产生大量的含NOX工艺尾气,NOX的排空即引起了严重的环境污染又造成了NOX资源的浪费。

为此,对硝酸工业工艺尾气中的NOX进行回收利用,既是“洁净化工”生产的要求,又是厂家降低生产成本,提高产品市场竞争力的必然选择。

草酸作为一种基本的化工原料,在国民生产中具有重要的地位。

硝酸氧化法生产草酸是目前最具有市场竞争力,前景最好的一种方法,但该法的生产过程中,会产生大量的含氮氧化物尾气,如不对该部分进行回收利用,在造成环境污染的同时,也大大的提高了草酸生产的成本。

工业中,控制氮氧化物的排放的方法一般有干法和湿法两种,干法一般是将NOX分解或者用还原性气体对NOX进行选择性或非选择性还原,因此,实质上干法并没有降低N排放量,此为消极的方法,限制了干法不能大规模应用在各种硝酸工业中;湿法既在特定的工艺条件和特定设备下,采用一定的吸收剂来吸收处理NOX是目前工业中最常用的方法。

但NOX气体的吸收过程在气相和液相中都存在数种可逆与不可逆反应,同时,加上NOX吸收是放热过程,不利于吸收过程的3 进行,使其处理难度较大,目前国外多采用高压法来解决此问题。

但高压法必然带来较高的能量消耗,和对设备的强度、制造、控制、安全等等提出更高的要求。

为此能在常压下实现对含NOX废气处理的技术,则必然会受到各个生产厂家的青睐。

本课题正是在上述工业实际背景下提出的,解决常压操作,排放达标是本技术要解决的最重要的两个问题。

目前该技术已完成2万吨草酸尾气处理的工业化装置。

本技术共采用七个填料塔完成对该废气的整个处理过程,其中前四塔为水吸收塔,后三塔为碱吸收塔,经过本系统处理的草酸生产过程产生的硝酸尾气,最终氮氧化物排放浓度小于200ppm,根据最新国家标准,60米烟囱的氮氧化物排放浓度为不高于240ppm,因此,所排尾气已完全符合国家标准。

评价情况1999年6月至1999年10月天津大学,在湖南省株洲选矿药剂厂完成了20000吨/年氧化法草酸NOX回收装置的设计、制造、安装和试车工作,于1999年11月投入运行,2000年经双方共同测试,结果表明达到合同规定的各项经济技术指标和国家关于氮氧化物的排放标准。

试车成功以来设备运行稳定,氮氧化物各项指标完全达标排放。

和同类技术相比,使用该技术硝酸回收率提高10~15%。

由于常压操作,与同类中高压设备相比每年节能(1000千瓦/时-39千瓦/时)×7200×0.5元/度=345.96万元使用该技术每年可以副产硝酸钠1000吨,亚硝酸钠4000吨。

每年为企业新增销售收入4000吨×0.24万元/吨+1000吨×0.16万元/吨=1120万元新增利税(硝酸钠成本0.15万元/吨,亚硝酸钠成本0.14万元/吨)(0.16-0.15)×1000+(0.24-0.14)×4000=410万元/年经当地环境保护部门测试,所排尾气氮氧化物含量符合国家二级排放标准。

平均氮氧化物排放浓度小于200ppm。

2001年12月该项目通过了天津市科委主持的科技成果鉴定,鉴定会专家一致评价认为,综合各项指标均达到高水平,该项技术属国际先进水平。

4.应用情况该项目由湖南株洲选矿药剂厂提出,天津大学、株洲选矿药剂厂与安徽省芜湖市大江化工经济技术开发研究所合作共同完成。

1998年10至1998年底首先在河北省唐山市石城化工厂3000吨/年氧化法草酸生产装置上实现工业化,运行结果表明达到设计要求和国家关于氮氧化物的排放标准。

1999年6月至1999年10月天津大学与大江研究所合作,在湖南省株洲选矿药剂厂完成了20000吨/年氧化法草酸NOX回收装置的设计、制造、安装和试车工作,于1999年11月投入运行,2000年经双方共同测试,结果表明达到合同规定的各项经济技术指标和国家关于氮氧化物的排放标准。

从工业装置的运行情况来看,本技术同目前同类的其他的技术相比,1、在同等达标的条件下,比中高、压法脱氮操作费用低,以2万吨草酸生产为例,如用高压法,由于系统加压引起动力消耗大约为1000千瓦/小时,而本技术仅用一39千瓦/小时引风机即可;动力消耗每年减少近300万元。

2、与其他低压法脱氮技术相比,本技术易实现达标,而其他技术如喷射吸收等难以有较高的氮氧化物脱除率。

推广的目的和意义含NOX尾气排放是目前造成大气污染的重要原因之一,大气中的光化学烟雾基本上来自氮氧化物与烃类之间的光化学作用。

NOX废气不但造成酸雨、酸雾,还能破坏臭氧层,给自然环境和人类生产、生活带来严重危害。

因此,气体氮氧化物的吸收是环境治理和各种硝酸工业生产中的重要组成部分,这既是实现我国经济可持续发展的需要、也是为了人类自身健康的需要。

目前,我国很多省市都已出台了,含氮尾气的达标排放作为硝酸工业投产运行首要条件的产业政策。

为此本技术的成功实施首先急各硝酸工业生产厂家之所需,使得生产得以正常进行。

本技术实现了在常压下通过填料塔技术处理硝酸工业工艺尾气,处理结果可以完全达到国家环保标准,这为各个生产厂家节省了大量的操作费用。

本技术在减少氮氧化物污染的同时,还可以回收NOX资源,得到稀硝酸和硝酸盐、亚硝酸盐等副产品,这对生产厂家降低生产成本,增收节支是很重要的。

综合上述可以看出本技术的成功实施具有重要经济及社会效益。

5.推广的主要技术内容本技术采用天津大学具有新型塔内件的高效规整填料塔技术,大幅度的提高塔的处理能力和吸收效率,降低了设备投资,使吸收过程得以顺利实现;实现了常压下,采用七塔串联处理含氮氧化物硝酸工业工艺尾气,排放达到国标;整个工艺前部分采用水吸收后部分采用碱吸收,水吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从碱吸收塔可以得到硝酸盐和亚硝酸盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品;该项目实施过程中采用先进的设计理念和计算方法,经实际验证符合实际;所用设备采用槽式液体分布器和双环旋流气体分布装置,同时考虑气体和液体分布,使吸收塔保持大通量和高效率。

运用本技术由酸塔回收所得的硝酸浓度最大可达54.6%,由碱塔所得到的亚硝酸钠与硝酸钠比例可达8:1。

实施该项目的基础条件该项目属于环境保护领域的高新技术,项目最初应用于处理硝酸氧化法生产草酸过程中所产生的尾气。

担实际上该技术可广泛用于各种硝酸工业含氮氧化物的尾气处理问题。

不需要特殊的实施基础条件。

国内外市场前景本技术首先在最大程度上利用了天津大学的先进的高效填料塔及塔内件技术,优良的设备为该技术的顺利实施提供了前提。

本技术是在常压下实现的,这是本技术的重要特点,常压操作不仅为厂家大幅减少了能耗,而且,由于常压操作对设备强度等要求不高,因此可以在一定程度上降低投资成本。

本技术采用多塔串联处理含氮氧化物硝酸工业工艺尾气,其中前部分为水吸收,后部分采用碱吸收。

从硝酸工业生产工段出来的工艺尾气,混入一定量的富氧空气后,首先进入水吸收塔,一方面氮氧化物迅速被液相吸收形成稀酸,另一方面吸收过程生成的稀硝酸会对氮氧化物起到氧化作用,提高氮氧化物的氧化度,使其更加利于吸收。

从水洗塔出来的尾气依次进入碱吸收塔,此时由于氧化度已经很低,有利于价值较高的亚硝盐生成。

当尾气从系统出来后,已经达到了国家排放标准的净化气体经过引风机排空。

在整个过程中,可以从水洗塔得到稀硝酸,经混入一定比例的浓硝酸后,可返回生产工段继续使用;从碱吸收塔可以得到硝酸盐和亚硝6盐母液,去结晶工段经结晶分离最终得到硝酸盐、和亚硝酸盐副产品。