焊接件检验规范

焊接件外观质量检验规范

焊接件外观质量检验规范

一、焊接件的检验标准

1.严格按图纸制作,加工件需预留加工量。

2.角焊高要达到6mm。

平焊宽7mm,焊高3mm,直线宽1mm以内。

3.工件外表打磨光滑、平整、锐边倒角。

4.气割渣、焊渣必须清理干净。

5.气割直线度,垂直度在1mm内。

6.属于重型工件,必须开坡口焊接。

7.工件不能有裂纹、气孔、夹渣等缺陷。

8.焊缝成型美观正常,不允许有弧坑、焊缝间断、烧穿和裂纹存在。

9.补焊件在补焊前,必须先把缺陷处彻底铲除干净,再进行补焊。

10.所有焊接件的尺寸变形量不得大于加工余量的1/3—1/2

二、焊接产品的检验范围

1.焊接车间所有的气割件、焊接件及成品的检验,各生产车间所涉及到焊接制品的检验。

2.外协供应焊接制品的检验。

三、检验方式

目测、过角尺、卷尺

四、不合格品的处理措施

1、本厂加工件如未按标准达标,视情节轻重、则工价只给予70%—50%计酬。

在作业中,如因个人原因造成工件返修、报废等一切损失,则有操作者自行承担。

2、外协件需注明不合格标识,并及时开具《不合格品通知单》通知采购部与

工件所在车间统计员安排退货,并跟踪执行到位。

2、焊接件外观检验通用规范最终版

焊接件外观质量检验标准

一、外观缺陷的名称及定义

裂纹:在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙。

气孔:焊接时,熔池中的气泡在凝固时未能逸出而形成的空穴。

夹渣:由于焊接工艺不当或者焊接材料不符合要求,在焊缝金属内部或熔合线内部存在有非金属夹杂物。

焊接未熔合:母材和焊材由于各种原因造成焊缝未咬合未熔化在一起。

焊接未焊透:焊缝的根部或者双面焊时中间部位未完全焊到位,母材未被完全熔化。

咬边:由于焊接参数选择不当,或者操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。

焊瘤;在金属物焊接过程中,通过电流造成金属焊点局部高温熔化,液体金属凝固时,在自重作用下金属流淌形成的微小疙瘩。

烧穿:电焊条在焊接时由于焊接电流过大,或熔池高温停留时间过长,而引起焊点的液体金属流失,并使焊点形成孔洞的现象。

下塌:穿过单层焊缝根部或在多层焊接接头中穿过前道熔敷金属造成液态金属过量透过焊缝背面,即焊缝正面塌陷,背面凸起的现象。

飞溅:熔焊过程中,熔化的金属颗粒和熔渣向周围飞散的现象。

错边:焊接后两个工件在厚度方向上错开一定位置。

电弧擦伤:在焊缝坡口外部引弧时产生于母材金属表面上的局部损伤。

装饰面:客户可直接观察到或者接触到的外表面。

二、外观质量级别

A类:承载很小或者不撑载,不影响产品的性能及外观质量的焊缝。

B类:受力大,承受较大载荷,直接影响产品的性能。

三、外观质量检验要求。

焊接质量检验的一般要求

焊接质量检验的一般要求本规范为我厂所有钢铁材料焊后检验的一般要求,本规范包含了焊接结构几何尺寸的要求和焊缝外观检验的要求。

1. 焊接结构几何尺寸要求焊接结构上的几何尺寸在图样上直接给出尺寸及公差要求的按图样上的尺寸及公差检查;如图样中仅给出相应的焊接尺寸而不标公差尺寸(自由公差),对这类尺寸的检验可参见下表1-1及表1-2中规定的公差进行检查。

表1-1 焊接结构长度尺寸自由公差(单位:mm)表1-2 焊接结构件的形位公差(单位:mm)2.焊缝外观检验焊缝外观检验是利用肉眼、样板、量具或低倍放大镜(不大于10倍)等对焊缝外观尺寸和焊缝成型情况进行检验。

外观检验应在焊接工作结束后,将工件表面的焊渣和飞溅清理干净,按表2-1所列项目进行检验。

2.1 表面清理质量所有焊缝及其边缘应无焊渣、飞溅及阻碍检验的附着物,否则不予检验。

2.2几何形状除特殊要求的焊缝外形尺寸时按要求进行检验,其余均按下列项目检验。

2.2.1 焊缝与母材连接处的检验焊缝与母材连接处检验的合格标准为:1)焊缝应完整完整,不得有漏焊部位;2)焊缝与母材之间应圆滑过渡,即焊缝凸面与母材之间形成的夹角应大于90°。

表2-1 焊缝外观检验的项目2.2.2.1焊缝余高的检验焊缝余高的合格标准为0~0.1×H(熔深)且应不大于2.5mm。

2.2.2.2 焊缝宽度的检验对焊缝宽度无定量规定,只要求焊缝宽度较均匀即可。

2.2.2.3焊缝表面凸凹的检验在焊缝任意25mm长度范围内,焊缝余高hm ax - hm in的差值不得大于0.5。

2.2.2.4角焊缝的检验角焊缝的焊脚尺寸K值按设计或有关技术文件注明数值检验,其尺寸偏差为0~3mm,但在生产过程中边界尺寸小于K值的情况该方向上的K值改为边界尺寸。

2.2.2.5焊接弧坑的检验在没有引弧和熄弧板的情况下不允许存在焊接弧坑。

2.3 焊接缺陷凡在外观检验中存在下表(表2-2)中焊接缺陷其中任意一项均为不合格。

焊接检验工艺规范

焊接工艺规范1.目的确定焊接件焊接时的工艺守则,确定检验作业条件,明确检验方法,建立判定标准,以确保产品品质。

2.适用范围本规范本规程适用于公司通用产品的焊接指导与检验;当本规范与工艺文件和图纸冲突时,以工艺文件和图纸为准。

3.引用标准GB/T706-2008 《热轧型钢》GB/T1800.3 《标准公差数值》GB10854-89 《钢结构焊缝外形尺寸》GB/T 2828 《逐批检查计效抽样程序及抽样表》GB/T19804-2005 《焊接结构的一般尺寸公差和行为公差》GB/T12469-90 《焊接质量保证钢熔化焊接头的要求和缺陷分级》GB/T709-2006 《热轧钢板和钢带的尺寸、外形、重量及允许偏差》4.工艺要求4.1 点焊接头的最小搭边宽度和焊点的最小点距点焊接头的最小搭边宽度最小搭边宽度b=4δ+8 (δ取最大值)b —搭边宽度 mmδ—材料厚度 mm表1 点焊接头的最小搭边宽度和焊点的最小点距单位:mm 项目参数值最薄板件厚度0.5 0.8 1.0 1.2 1.5 2.0 2.3 3.2 单排焊点最小搭边宽度11 11 12 14 16 18 20 22 双排焊点最小搭边宽度22 22 24 28 32 36 40 42 焊点的最小点距9 12 18 20 27 35 40 504.2 点焊焊接工艺规范表2 点焊焊接工艺规范板厚mm 电极工作表面直径 mm最佳规范中等规范焊接时间周电极压力 KN焊接电流 KA焊接时间周电极压力 KN焊接电流 KA0.5 4.3~5.3 5 1.35 6.0 9 0.90 5.00.8 4.5~5.3 7 1.90 7.8 13 1.25 6.51.0 5.5~6.0 82.25 8.8 17 1.50 7.2 1.2 5.8~6.2 10 2.70 9.8 19 1.75 7.71.5 6.0~7.0 13 3.60 11.5 202.40 9.12.0 7.0~8.0 17 4.70 13.3 30 3.00 10.33.2 8.0~10.0 27 8.20 17.4 50 5.00 12.9 注 1:首先选用最佳规范,然后再考虑试选中等规范。

焊接质量检验规范标准(配大量图片)

.*焊接质量查验标准质量部门1.目的经过正确立义焊接质量的查验标准,保证职工在焊接、查验过程中制造出合格的产品。

2.范围合用于焊接车间。

3.工作程序焊接质量标准依据生产制造现场工艺实质状况,可采纳界限样本目视化来清楚地分辨出焊接质量能否切合要求。

3.1 电阻点焊焊点不合格质量的界定和CO2气体保护焊焊点、焊缝不合格质量的界定。

以下8种电阻焊点被以为是不行接受的,界定为不合格质量:虚焊(无熔核或许熔核的尺寸小于4mm)焊点,代号为L。

(一)焊接不良术语焊接缺点无效模式无效危害无效原由解决方法焊接件坡口尺寸不妥焊缝形成不良,余高影响外观过高或过低焊接电流太大焊接尺寸不对焊接电流太小焊脚尺寸不切合要求焊接速度和运条方法不当,焊条角度不对以致焊接构造破焊接构造设计不合理坏构造刚性太大焊接接头局部开裂所裂纹产生的空隙焊接工艺参数选择不合最危险的缺点,决理不同意存在焊接工艺参数选择不合理焊接后焊趾的母材部减小了基本金属焊接电流过大的有效截面积,应咬边位产生纵向沟槽或凹力集中在咬边处,焊接速度或运条不妥,电陷易造成构造破弧过长不同意的缺点,降焊接电流太小,焊接速度太快低焊缝强度,惹起未焊透接头根部未完整融透裂纹产生,以致结坡吵嘴度,接头空隙太构损坏小,钝边太厚焊口及母材焊道未清理焊接后的熔渣夹在焊降低焊缝强度,引洁净夹渣焊接电流太小,熔池金属缝里起裂纹产生凝结太快,熔渣来不及浮出来焊接金属熔渣滴到焊影响焊缝成型,导电流太大,电弧太长焊瘤缝外未熔的母材上致裂纹运条方法不妥,焊接速度太慢气孔熔池中的气泡在凝结造成焊缝有效截焊条烘干温度不够,或许时未能逸出,残留在面积减小,降低焊焊道中残留油、水等杂质超出限度的咬边要进行补焊.*焊缝内形成空穴缝力学性能电弧保护不够:如焊条药皮无效;室外有风作业焊接金属从焊缝母材焊接电流太大,焊缝坡口补焊空隙太大烧穿坡口反面流出,形成不同意出现焊接速度太慢,电弧逗留穿孔性缺点从头打坡口焊接时间过长(二)焊接专业术语1.极性:直流电弧焊或电弧切割时,焊件与焊接电源输出正直、负极的接法称为极性。

焊接质量检验方法和规范标准

焊接质量检验方法和规范标准焊接质量检验方法和标准本文旨在规定焊接产品的表面质量和焊接质量,以确保产品能够满足客户的要求,并适用于焊接产品的质量认可。

生产部门和品质部门可参照本准则对焊接产品进行检验。

一、熔化极焊接表面质量检验方法和标准CO2保护焊的表面质量评价主要是对焊缝外观的评价,包括焊缝均匀性、假焊、飞溅、焊渣、裂纹、烧穿、缩孔、咬边等缺陷,以及焊缝数量、长度和位置是否符合工艺要求。

具体评价标准详见下表:缺陷类型说明评价标准假焊未熔合、未连接焊缝中断等焊接缺陷(不能保证工艺要求的焊缝长度)不允许气孔焊点表面有气孔不允许穿孔焊缝表面不允许有穿孔裂纹焊缝中出现开裂现象不允许夹渣固体封入物不允许咬边焊缝与母材之间的过度太剧烈H≤0.5mm允许 H>0.5mm不允许烧穿母材被烧透不允许飞溅金属液滴飞出在有功能和外观要求的区域,不允许有焊接飞溅的存在此外,过高的焊缝凸起、焊缝太大H值不允许超过3mm,位置偏离焊缝位置不准不允许,配合不良板材间隙太大H值不允许超过2mm。

二、焊缝质量标准为保证焊接产品的质量,需要检查焊接材料是否符合设计要求和有关标准的规定,并检查焊工的合格证和考核日期。

I、II级焊缝必须经过探伤检验,并应符合设计要求和施工及验收规范的规定,检验焊缝探伤报告。

焊缝表面的I、II级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

II级焊缝不得有表面气孔夹渣、弧坑、裂纹、电焊擦伤等缺陷,且I级焊缝不得有咬边、未焊满等缺陷。

焊缝外观方面,焊缝外形要均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

表面气孔方面,I、II级焊缝不允许,III级焊缝每50MM长度焊缝内允许直径≤0.4t,气孔2个,气孔间距≤6倍孔径。

咬边方面,I级焊缝不允许,II级焊缝咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

III级焊缝咬边深度≤0.1t,且≤1mm。

其中,t为连接处较薄的板厚。

贴片焊接件检验规范书--贴片件

焊接件检验规范书焊接件名称:贴片件文件编号修改版本页次共两页生效日期序号检验项目描述图示或备注1 焊点标准1、焊缝表面总体光滑、无针孔,锡的流散性好2、焊料在被焊件上充分润湿,有光亮的、大致光滑的外观,并在被焊金属表面形成凹形的弯液面3、焊接件的轮廓清晰4、连接处的焊料中间厚边上薄,焊缝形状为凹型5、锡将整个上锡位及零件脚包围示意图:实物图:2 长方体元器件焊接位置1、元器件的引脚或焊点应在焊盘上,最大侧面偏移A不应超过0.1*W。

2、元器件禁止末端偏移出焊盘,也就是说B小于零。

3、元器件与焊盘接触面应大于50%*W。

3 长方体元器件焊接标准1、焊锡宽度C,超过元器件的宽度W或P的80%。

2、 焊锡高度H ,至少应超过元器件的50%。

3、 焊锡高度E ,可以超出焊盘或爬伸至金属镀层端帽可焊端的顶部,但不可接触元件体。

4、此标准同样适用于圆柱体焊接标准。

4IC 管脚焊接位置要求:最大侧面偏移A 小于等于0.1*W最大末端偏移B 小于零,禁止末端偏移 最小末端焊点宽度C 大于等于0.8*W 最小侧面焊接宽度D 大于等于W 最大焊接高度E 小于图中虚线所示 最小焊接高度F 大于G+T管脚在距离垫底以2倍管脚宽度焊接在中心上5IC 管脚焊接标准实物图实例: 示意图例:标准:1、元件脚呈良好的沾锡情形。

2、元件脚的表面呈洁净光亮。

3、焊锡在元件脚上呈平滑的下抛物线型。

4、元件脚前端上锡满足1/2元件脚厚度。

6检查方法 1、 用双手举板检查与放大镜检查。

2、 把板倾斜45°,并保持离眼睛30cm 距离,检查整体外观;放大镜抽检焊点。

3、 视觉上不容易检查的点,使用镊子,注意不要破坏和变形焊接点。

4、对于不很明确的焊点,有必要通过电洛铁进一步判断是否焊接完好。

编制: 审核: 批准:≤2W≤2W焊接件检验规范书焊接件不良品文件编号修改版本页次共三页生效日期序号检验项目图示及描述1 元件位置不正确1、偏差允许误差A超过了0.1*W,W为元器件宽度2、元器件两端靠近,且间隙小于了0.13mm3、可焊末端超出了焊盘1、最小末端焊接宽度(C)小于元件引脚宽度W的50%2、元器件脚趾延伸出焊盘,即B大于零3、临近的元器件引脚有连接现象2 焊锡过多或过少1、焊锡过多:焊锡覆盖到元器件体上2、焊锡过少:最小焊缝高度(F)小于焊锡厚度(G)加可焊端高度(H)的50%焊锡过多:锡已溢流至元件脚肩部3 空焊可焊件末端漏焊或翘起或焊锡量少4 拉尖1、焊接及修整时拉尖的长度或高度超过1.0mm以上,拉尖违反元器件组装高度的限制或引线伸出量的要求。

焊接件检验流程与标准规范

焊接件检验流程与标准规范English Answer:Welded component inspection process and standard specifications are crucial to ensure the quality and integrity of welded joints. The inspection process typically involves several steps, including visual inspection, non-destructive testing (NDT), and destructive testing.Visual inspection is the first step in the inspection process, where the welder or inspector visually examines the welded joint to detect any visible defects such as cracks, porosity, or incomplete penetration. This inspection is done using various tools such as magnifying glasses, mirrors, and borescopes.Non-destructive testing (NDT) techniques are then employed to detect defects that may not be visible to the naked eye. Common NDT methods used in weld inspectioninclude ultrasonic testing (UT), radiographic testing (RT), magnetic particle testing (MT), and liquid penetranttesting (PT). These techniques can detect internal defects such as inclusions, lack of fusion, or weld discontinuities.Ultrasonic testing uses high-frequency sound waves to detect defects by analyzing the echo patterns produced when the sound waves encounter boundaries between different materials or internal defects. Radiographic testinginvolves passing X-rays or gamma rays through the weld and capturing the resulting image on a film or digital detector. Magnetic particle testing uses magnetic fields and iron particles to detect surface and near-surface defects.Liquid penetrant testing involves applying a liquid dye to the surface of the weld and observing if it seeps into any defects.In addition to NDT, destructive testing is also conducted to assess the mechanical properties of the welded joint. This includes tests such as tensile testing, bend testing, and impact testing. These tests help determine the strength, ductility, and toughness of the weld.The inspection process is guided by various standards and specifications. The most commonly used standard for welding inspection is the American Welding Society (AWS)D1.1 Structural Welding Code – Steel. This standard provides guidelines for weld inspection criteria, acceptance criteria, and inspection methods. Other standards such as ISO 3834, ASME Boiler and Pressure Vessel Code, and EN 1090 also provide specific requirements for weld inspection.In conclusion, the inspection process for welded components involves visual inspection, non-destructive testing, and destructive testing. Various NDT techniques such as ultrasonic testing, radiographic testing, magnetic particle testing, and liquid penetrant testing are used to detect defects. The inspection process is guided by standards and specifications such as AWS D1.1, ISO 3834, ASME Boiler and Pressure Vessel Code, and EN 1090.中文回答:焊接件检验流程与标准规范对于确保焊接接头的质量和完整性至关重要。

钢结构件焊接尺寸检验规范

钢结构件焊接尺寸检验规范一、检验目的二、检验范围焊接尺寸检验主要适用于各类钢结构件的焊接工艺与产品检验,包括焊缝的尺寸、角度、深度、高度、宽度、形状、平直度等方面的检验。

三、检验方法焊接尺寸检验应采取目测和测量相结合的方式进行。

可通过直尺、卡尺、游标卡尺、量规和模板等测量工具进行尺寸检验。

四、检验要求1.焊缝尺寸:焊缝尺寸应符合设计图纸和相关标准的要求。

焊缝的长度、宽度、深度等尺寸应通过测量进行检验。

2.焊缝角度:焊缝的角度应符合设计要求,可使用量规或游标卡尺进行测量。

3.焊缝高度:焊缝的高度应符合设计要求,可使用卡尺或模板进行测量。

4.焊缝宽度:焊缝的宽度应符合设计要求,可使用卡尺或游标卡尺进行测量。

5.焊缝形状:焊缝形状应符合设计要求,可通过目测和目视比较进行检验。

6.焊缝平直度:焊缝的平直度应符合设计要求,可使用直尺或拉线测量检验。

7.焊缝的其他尺寸要求:根据设计要求和相关标准的规定,进行相应尺寸的测量检验。

五、检验记录和报告焊接尺寸检验应进行记录,并制作相应的检验报告。

记录和报告应包括以下内容:1.检验日期、项目和人员;2.检验过程中采用的工具和测量方法;3.检验结果,包括尺寸的具体数值和是否合格;4.不合格项的原因和处理措施;5.检验报告的编写人员和审核人员。

六、检验频率焊接尺寸检验的频率应根据具体情况进行确定。

一般来说,焊接过程中的首件和末件应进行全尺寸检验,中间的过程件应进行抽样检验。

检验频率可根据相关标准和工程质量要求进行规定。

七、结论焊接尺寸检验的结论应根据检验结果进行评定,合格的应标注为“合格”,不合格的应标注为“不合格”。

对于不合格的焊接尺寸,应及时采取相应的处理措施修正。

八、总结。

焊接件检验规范以及注意事项

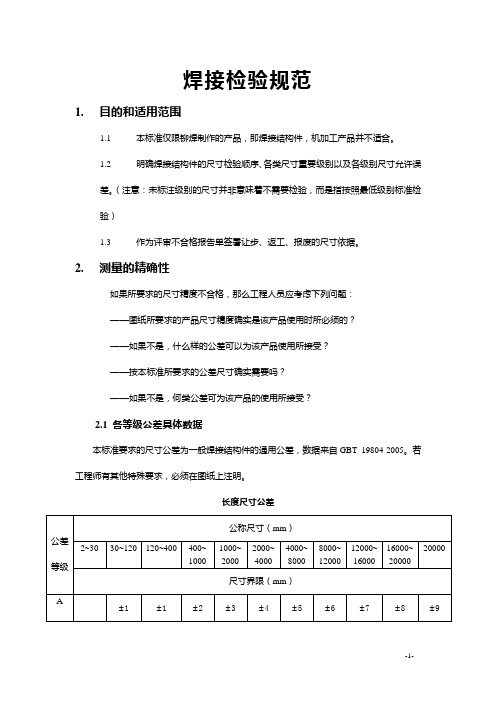

焊接检验规范1.目的和适用范围1.1本标准仅限铆焊制作的产品,即焊接结构件,机加工产品并不适合。

1.2明确焊接结构件的尺寸检验顺序、各类尺寸重要级别以及各级别尺寸允许误差。

(注意:未标注级别的尺寸并非意味着不需要检验,而是指按照最低级别标准检验)1.3作为评审不合格报告单签署让步、返工、报废的尺寸依据。

2.测量的精确性如果所要求的尺寸精度不合格,那么工程人员应考虑下列问题:——图纸所要求的产品尺寸精度确实是该产品使用时所必须的?——如果不是,什么样的公差可以为该产品使用所接受?——按本标准所要求的公差尺寸确实需要吗?——如果不是,何类公差可为该产品的使用所接受?2.1 各等级公差具体数据本标准要求的尺寸公差为一般焊接结构件的通用公差,数据来自GBT 19804-2005。

若工程师有其他特殊要求,必须在图纸上注明。

长度尺寸公差角度尺寸公差应采用角度的短边作为基准边,其长度可以延长至某特定的基准点。

在这种情况下,基准点应标准在图样上。

下图为角度公差两种表示方法直线度、平面度、平行度公差t直线度、平面度、平行度的测量方法:以标准的直线或平面与待测的直线或平面靠紧,两者之间的最大距离即直线度、平面度、平行度公差。

直线度测量图示(t 即为所要测量的直线度公差)2.2 公差等级的确定在未特别指出的情况下,请按下表确定各尺寸公差等级。

如表中未列出,则按作最低标准即D 级。

注:若工程师需要更高精度尺寸等级,请提前给工艺和检验人员发邮件通知,并给出具体理由。

A级:与其他重要产品刚性连接的定位尺寸且不可更改的。

如泵支座、发动机支座、罐支座与泵、发动机、罐相连的螺栓孔、罐支脚间距尺寸。

B级:与其他产品刚性连接的定位尺寸但可以更改的。

如橇座、拖车座上的各类支架位置尺寸,以钢管连接的罐、泵油箱各类孔距。

C级:关系到产品外形的尺寸——如罐、防碰架的长宽高;与其他产品柔性连接或有各种方法消除误差的定位尺寸——如以腰形孔定位的支架、以软管连接的各类孔距,使用卡箍的各种管汇法兰的尺寸。

焊接质量检验标准

焊接质量检验标准1. 引言焊接质量检验是确保焊接工艺和焊接接头符合设计和规范要求的关键步骤。

本文将介绍焊接质量检验的标准和方法,以确保焊接接头的质量和可靠性。

2. 检验标准焊接质量检验的标准通常基于国际标准组织(ISO)和美国焊接学会(AWS)等机构制定的标准,以下是一些常用的焊接检验标准:2.1 焊接接头的尺寸测量焊缝的尺寸测量是评估焊接接头质量的关键部分。

常用的尺寸测量标准包括:•焊缝厚度测量:根据设计要求和规范,测量焊缝的最小厚度、最大厚度和平均厚度。

•焊缝宽度测量:测量焊缝的宽度,根据设计要求和规范检查宽度是否在允许范围内。

•焊缝长度测量:根据设计要求和规范,测量焊缝的实际长度和规定长度的差异。

2.2 焊接接头的可视检查可视检查是评估焊接接头质量的重要手段。

以下是一些常用的焊接接头可视检查标准:•表面质量:检查焊缝表面是否存在裂纹、气孔、夹渣等缺陷。

•边缘形状:检查焊缝边缘的形状是否符合设计和规范要求。

•坡口形状:检查坡口的形状和尺寸是否符合设计和规范要求。

2.3 焊接接头的无损检测无损检测是评估焊接接头质量的关键方法之一。

以下是一些常用的焊接接头无损检测标准:•超声波检测:使用超声波技术检测焊缝中的内部缺陷,如夹渣、气孔等。

•射线检测:使用射线技术检测焊缝中的内部缺陷,如裂纹、夹渣等。

•磁粉检测:使用磁粉技术检测焊缝表面和近表面的裂纹等缺陷。

3. 检验方法焊接质量检验通常采用以下方法:3.1 样本采集从焊接工艺中随机采集样本来进行检验,确保样本具有代表性。

根据不同的检验项目,需要使用不同的检验设备,如焊缝尺寸规、可视检查工具、超声波探头等。

3.3 检验过程根据标准和规范,进行相应的检验过程。

检验过程应包括样本准备、检验设备的准备、检验操作、记录和报告等步骤。

3.4 判定结果根据检验结果和规范要求,判定焊接接头的合格与否。

如果接头符合规范要求,则判定为合格;如果接头存在缺陷,符合规范要求的缺陷数量和大小也可以接受,则判定为可修复缺陷;如果接头存在严重缺陷,不符合规范要求,则判定为不合格。

焊接件质量目视检验规范

耐普泵业焊接件外观质量检验规1.目的通过制定焊接件质量的外观检验规,指导操作者和检验员在焊接、检验过程中的行为,使生产和检验有章可循,确保产品焊接件质量2.围本规适用于公司所有焊接件外观检测(含自制及外协)。

焊缝部检测按国家标准及技术要求执行。

本规适用于手工、机械(半自动)和自动类型的熔化极焊接方法,如手工电弧焊、氩弧焊、气体保护焊、埋弧焊等。

3.引用文件GB/T 324 《焊缝符号表示法》GB/T 3375 《焊接术语》GB/T 6417.1 《金属熔化焊接头缺欠分类及说明》GB/T 19418 《钢的弧焊接头缺陷质量分级指南》GB/T19804《焊接结构的一般尺寸公差和形位公差》JB/T10584 《钢结构焊缝外形尺寸》GB/T12476 1~4 《焊接质量保证金属材料的熔化焊》GB50205 《钢结构工程施工质量验收规》附条文说明ISO5807 《焊接质量等级》4.外形尺寸检验依据4.1 产品制造施工设计图图纸规定了产品精加工制造后必须达到的材质特性、几何特性(如形状、尺寸等)以及加工精度(如公差等)的要求。

4.2技术标准包括国家的、行业的或企业的有关标准和技术法规。

在这些标准或法规中规定了产品的质量要求和质量评定的方法。

4.3产品制造的工艺文件如焊接工艺规程、时效处理、热处理工艺规程等,在这些文件中根据工艺特点提出必须满足的工艺要求。

4.4订货合同在订货合同中对产品提出的附加要求,作为技术文件的补充规定,同样是制造和验收的依据。

5.焊缝外观检验5.1焊缝基本符号a :角焊缝厚度;b :焊缝余高的宽度;d :气孔的直径;h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度;t :壁厚或板厚;K :角焊缝的焊脚尺寸;C :焊缝宽度;Z: 角焊的焊角长度;5.2 焊缝分类及质量等级5.2.1 焊缝分类根据公司结构件的受力受压情况以及局部焊接部位的重要性,把焊缝分为A、B、C、D 等四类。

具体分类见表1。

焊接件检验标准

焊接件检验标准焊接是一种常见的金属连接工艺,广泛应用于航空航天、汽车制造、建筑工程等领域。

为了确保焊接件的质量和安全性,需要进行严格的检验。

本文将介绍焊接件检验的标准及相关内容。

一、焊接件检验的目的。

焊接件检验的主要目的是确保焊接件的质量符合要求,具有良好的机械性能和耐腐蚀性能,以及良好的外观质量。

通过检验,可以及时发现焊接件的缺陷和问题,保证焊接件的安全可靠性。

二、焊接件检验的内容。

1. 外观检验,外观检验是焊接件检验的首要内容,包括焊缝形状、焊接表面平整度、气孔、裂纹、夹渣等缺陷的检查。

外观检验可以直观地判断焊接件的质量状况。

2. 尺寸检验,尺寸检验是对焊接件的尺寸精度进行检查,包括焊缝的宽度、高度、长度等尺寸参数的测量,以确保焊接件符合设计要求。

3. 成分分析,通过成分分析,可以检测焊接件材料的化学成分,以确保焊接件材料的质量符合标准要求。

4. 机械性能测试,包括拉伸试验、冲击试验、硬度测试等,以检测焊接件的强度、韧性和硬度等机械性能指标。

5. 腐蚀性能测试,腐蚀性能测试是对焊接件在特定环境中的耐腐蚀性能进行检验,以确保焊接件在恶劣环境下的稳定性和耐久性。

三、焊接件检验的标准。

焊接件的检验标准主要包括国家标准、行业标准和企业标准。

国家标准是指由国家标准化管理委员会颁布的具有法律效力的标准,包括焊接件的质量要求、检验方法、技术规范等内容。

行业标准是指由相关行业组织或协会颁布的针对特定行业的标准,包括焊接件的行业特性、技术要求等内容。

企业标准是指由企业自行制定并执行的标准,根据企业的实际情况和需求进行制定,包括焊接件的企业内部管理、质量控制等内容。

四、焊接件检验的方法。

焊接件的检验方法主要包括目视检查、尺寸测量、化学分析、机械性能测试、腐蚀性能测试等。

其中,目视检查是最常用的检验方法,可以直观地判断焊接件的质量状况;尺寸测量和化学分析是对焊接件材料和尺寸精度进行检验的重要方法;机械性能测试和腐蚀性能测试则是对焊接件的强度、韧性和耐腐蚀性能进行检验的关键方法。

焊缝外观检验规范

ZJ/4004-2004焊接件外观检验指导书一、所有关键焊缝100%进行外观检查,检查内容如下:(一)、对接焊缝的外观要求1、焊缝表面必须无裂纹、未熔合、气孔;2、所有弧坑必须填焊至焊缝横截面饱满;3、焊缝表面必须与母材表面平齐,焊缝必须与母材平顺的熔合为一体,焊缝余高严禁超过3㎜。

4、焊缝表面允许有局部咬边但咬边深度不大于1㎜,在100㎜范围内,咬边的总累积长度不允许超过6㎜;(二)、角接焊缝的外观要求1、焊缝表面必须无裂纹、未融合、气孔;2、所有弧坑必须填焊至焊缝横截面饱满;3、焊缝表面允许有局部咬边但咬边深度不大于1㎜,在100㎜范围内,咬边的总累积长度不允许超过6㎜;4、角焊缝的凸度严禁超过3㎜;5、多层焊缝表面的焊道应平顺的熔合为一体;6、焊缝的焊接角高不低于焊接工艺规程的要求:焊角高度h≤10㎜,允差为+1mm;焊角高度10mm<h≤20㎜,允差为+1.5mm;焊角高度h>20㎜,允差为+2mm。

二、其它焊缝的外观要求1、焊缝表面必须无裂纹、未融合;2、所有弧坑必须填焊至焊缝横截面饱满;3、焊缝表面允许有局部咬边但咬边深度不大于1㎜,在60㎜范围内,咬边的总累积长度不允许超过6㎜;4、角焊缝的凸度严禁超过3㎜;5、多层焊缝表面的焊道应平顺的熔合为一体;6、在100㎜长焊缝范围内,直径2㎜的管状气孔不允许超过1个;在300㎜长焊缝范围内管状气孔直径的总积累量不允许超过10㎜。

7、焊缝的焊接角高不低于焊接工艺规程的要求:焊角高度h≤10㎜,允差为大于1mm;,或小于1.5㎜焊角高度10mm<h≤20㎜,允差为大于1.5mm;,,或小于2㎜焊角高度h>20㎜,允差为大于2mm。

,,或小于2.5㎜。

三、以上要求符合AWSD1.1.2002中4.8.1,5.24和6.9条中有关目检的规定。

编制:审核;批准:日期:。

焊接质量要求及检验标准

、发文编号:受控状态:文件编号:DFYB –03-SJ-07------------------------------------------------------------------------------------------焊接质量要求及检验标准(A版)2005年6月1日发布2005年6月1日实施------------------------------------------------------- 北京东方英宝国际贸易有限公司BEIJING ORIENTAL INTERNATIONAL LTD焊接质量要求及检验标准编号:DFYB-03-SJ-07 为使焊接质量检验规范化、标准化,保证产品出厂合格率100﹪,特制定本标准。

一、范围:本标准制定了焊接质量检验的基本原则,适用于公司所有焊接作业。

二、焊缝质量要求1、焊缝表面不允许有裂纹、弧坑缩孔、焊瘤缺陷。

2、有密性要求结构的角焊缝表面不允许有气孔,其它部位的角焊缝在焊缝长度1米的范围内,只允许有2个孔径小于1毫米的气孔。

3、咬边不超过0.5mm,焊缝的局部咬边可以允许不超过0.7mm。

咬边总长度不大于100mm,且不得大于每条焊缝总长度的30﹪。

4、角焊缝实际焊脚尺寸应大于或等于0.9倍的设计焊角尺寸,但不得超过(k+2)mm,k为角焊缝的设计焊角尺寸。

5、角焊缝两直角边焊角尺寸不相等(图7-13)时,k1-k2=△K应不超过2.5mm。

6、焊缝的凸度和凹度(图7-14),凸度C应不超过1+0.2h,且不超过4mm。

凹度d应不超过0.3+0.05h,且不超过2mm。

H为角焊缝计算厚度,h为焊脚k的0.7倍,即h=0.7k. k=1.4h.7、多道焊的焊道间凹槽S(图7-15),应不超过1.5mm。

8、两工件的切口面对接焊接时,焊缝占各工件的50℅,要求焊缝平直、均匀,无气孔、无飞溅。

焊缝高度在1.5mm左右。

宽度在7mm左右。

焊接质量检验技术规范

焊接质量检验技术规范目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 钢结构件表面质量要求 (4)5 焊缝质量要求 (4)6 焊接质量检验方法 (6)7 缺陷及尺寸不符合要求返修 (9)附录A(规范性附录)缺陷限值表 (10)1.1.1.1 接质量检验技术规范1 范围本标准规定了焊接质量的检查方法及技术要求。

本标准适用于公司产品。

本标准不适用于产品设计图样或产品合同及技术协议中的特殊要求。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3375-1994 焊接术语GB/T23570-2009 金属切削机床焊接件通用技术条件GB/T19418-2003 钢的弧焊接头缺陷质量分级指南GB/T6417.1-2005 金属熔化焊接头缺陷分类及说明Q/MAM107024-2014 涂装质量检验技术规范3 术语和定义下列术语和定义适用于本标准。

3.1咬边由于焊接参数选择不当,或操作方法不正确,沿焊趾的母材部位产生的沟槽或凹陷。

3.2弧坑弧焊时,由于断弧或收弧不当,在焊道末端形成的低洼部分。

3.3焊接裂纹在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙。

它具有尖锐的缺口和大的长宽比的特征。

3.4气孔焊接时,熔池中的气泡在凝固时未能逸出而残留下来在焊缝内或焊缝表面所形成的空穴。

气孔可分为密集气孔、条虫状气孔和针状气孔等。

3.5焊瘤焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤或是熔敷金属在焊缝表面形成的凝固突起。

3.6未熔合熔焊时,焊道与母材之间或焊道与焊道之间未完全熔化结合的部分。

3.7烧穿焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。

3.8夹渣焊后残留在焊缝中的焊渣。

焊接质量检验规范

目录:

一、前言 • 1、适用范围 • 2、引用标准 • 3、名词解释

二、焊缝质量接收标准 • 1、焊缝质量 • 1.1、焊缝外形尺寸 • 1.2、外部缺陷 • 1.3、焊道探伤等级及频次 • 2、焊道等级 • 2.1、C类焊道 • 2.2、B类焊道 • 2.3、A类焊道 2

3

1、适用范围

本规范适用于结构件的焊接质量检验。

13

2、焊道等级

2.3、A级焊缝

No 结构件名称

A类焊道描述

踏步焊缝

1

标准节

连接套焊缝

吊点板焊缝

2

平衡臂

接头焊缝

连接支板焊缝

3

塔帽

拉板架焊缝

上弦接头(双)焊缝

上弦接头(单)焊缝

4

起重臂 下弦接头(单)焊缝

下弦接头(双)焊缝

吊点板焊缝

部件数量

焊道数量

踏步:4个/节

2条/踏步

连接套:8个/节(12个/基节\强节) 2条/连接套

不允许 不允许

不允许

允许有稍微的凹陷e ≤1mm

不允许 不允许

个别电弧擦伤允许存在

不易清理处允许有少量的小 飞溅

10

1、焊缝质量

1.2.1、飞溅 所有焊缝的焊道上(右图Ⅰ区)不允许存在飞溅。 焊道两侧5cm以外区域(右图Ⅲ区)不允许存在

飞溅。焊道两侧5cm以内区域(右图Ⅱ区)飞溅标准: (1)、 A面飞溅标准:

在Ⅰ、Ⅱ区域内,每100mm长度内(上图蓝色箭头标识)允许存在3个焊瘤, 焊瘤最大直径≤0.5mm。 (2)、 B面飞溅标准:

在Ⅰ、Ⅱ区域内,每100mm长度内(上图蓝色 箭头标识)允许存在5个焊瘤,焊瘤最大直径≤2mm。 (3)、A/B定义: A面:能够直观看到的面,如上下支座的外表面、其他结构 件的表面, B面:不能够直观看到的面,如上下支座的内表面、标准节主弦封板。

焊接检验标准规范

-/焊接查验规范焊接构造件的形状和尺寸应切合图样、工艺文件的规定。

如图样、工艺文件未做规准时,焊接构造件的尺寸误差按表7 规定。

机械加工余量按表 8 规定。

表 7㎜允许偏差(±)基本尺寸外形尺寸各部分间≤10021>100~2503>250~6502>650~10004>1000~160053>1600~250062500~4000744000~6500856500~100009610000~1600011716000~2500013825000~40000159表 8㎜-/基本尺寸余量≤2503~4>250~8004~6>800~20006~8>2000~40008~124000~700012~167000~1000016~2010000~1200020~2212000~2500022~26焊接构造部件在装置前一定经检查合格。

装置焊接构造部件时,一定保持图样上所注明的尺寸。

关于不合格的部件,严禁强力组装。

装置焊接构造时,两个焊件(或焊边)互相地点的误差应切合以下规定:装置对接接头时,赞同误差按表9 规定。

-/表9㎜简图钢板厚度δ1~45~12 13~18>18δea两边上下偏<<<<e差的赞同值δea装置搭接接头时,搭接宽度的误差范围应为-2~+1.0 ㎜。

(图2)b△bδa图 2装置截面复杂的构造时(图3),赞同误差按表10 规定。

表 10㎜误差型钢号数△h△ s≤10不大于不大于>10~24不大于>24不大于且不大于 5装置各式管路时,管壁间错移量(图 4)赞同在管壁厚度的 10﹪之内,但不得超出 1.5 ㎜。

e图 4组装时的定位焊,应是此后焊缝的一部分,须按技术标准和图样的规定施焊,并应切合以下条件:定位焊与正式焊采纳同一牌号焊条,其直径规格要小一级。

定位焊焊缝尺寸按表11 采纳。

主要部位可适合增添定位焊缝的尺寸和数目,但焊缝高度不得超出正式焊缝的高度。

表 11㎜焊件厚度定位焊缝高度焊缝长度间距≤4<45~1050~100>4—123~610~20100~200>12~615~30100~300关于主要的焊接构造件,在可能的条件下,应在反面定位焊,当正面焊好后,将反面的定位焊缝铲除后再焊反面。

焊接件检验标准

焊接件检验标准

焊接是一种常见的金属连接方式,广泛应用于汽车、航空航天、建筑等领域。

焊接件的质量直接影响着整个产品的安全性和可靠性,因此对焊接件的检验标准至关重要。

首先,焊接件的外观检验是非常重要的一环。

外观检验主要包

括焊缝的形状、尺寸、表面质量等方面。

焊缝应呈现出均匀、光滑、无裂纹、气孔和夹渣等缺陷,焊接件的外观质量直接关系到其机械

性能和耐腐蚀性能。

其次,焊接件的尺寸检验也是必不可少的一项内容。

尺寸检验

包括焊接件的长度、宽度、厚度等尺寸参数的测量,确保焊接件符

合设计要求,能够正确安装和使用。

此外,焊接件的材料成分检验也是非常重要的。

焊接件的材料

成分直接关系到其力学性能和耐腐蚀性能,因此需要对焊接材料进

行化学成分分析,确保其符合相关标准要求。

另外,焊接件的力学性能检验也是焊接件检验标准中的关键环节。

力学性能检验包括拉伸试验、冲击试验、硬度测试等,通过这

些测试可以评估焊接件的强度、韧性、硬度等力学性能指标,确保焊接件能够承受设计工况下的载荷。

最后,焊接件的非破坏检验也是必不可少的一项内容。

非破坏检验包括超声波检测、射线检测、磁粉检测等,通过这些方法可以发现焊接件内部的缺陷和隐患,确保焊接件的质量符合要求。

总的来说,焊接件的检验标准是非常严格和细致的,需要从外观、尺寸、材料成分、力学性能和非破坏检验等多个方面进行全面检验。

只有确保焊接件的质量符合标准要求,才能保证产品的安全可靠性。

焊接件的检验标准对于提高产品质量、确保使用安全具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无损检测(磁粉检测) 无裂纹、气孔 3

无损检测(探伤剂检 测)

无裂纹、气孔

按照客户要 求或项目质 量计划要求

磁粉检测

按照客户要 求或项目质 量计划要求

复核 检验报告

按照客户要 求或项目质 量计划要求

探伤剂

按照客户要 求或项目质 量计划要求

探伤剂

Defect No 5:The asymmetric fillet weld

2、把不合格产品贴好标识放入不合格品区域暂存,待处理方案确定后执行。Signed the unqualified products and put

it into the temporary storage area,deal with it after the plan confirmed.

焊缝高度a

制作 issued

签名/日期 signature/date

职能Functions:

职能Functions:

签名/日期

不合格件处理 the processing features of Substandard parts

signature/dat e

1、不合格品信息输入不合格品平台。 Type the information of substandard parts in the Nonconforming product platform

LOGO

零件名称 Part name:

序号 No.

检验项目 inspection item

1 焊缝外观

焊接零件检验规范 Weld parts Incoming inspection criterion

版本:A0

厂名

SFAE

零件号 Part No.:

检验标准 inspection standard

缺陷见右图:无裂纹、 气孔、间隙、咬边、凹 陷、焊缝不等腰、焊缝 定位不正确弯曲、焊缝 中断

按照GB2828 抽样标准

目视

图纸日期: Drawing date:

焊接检验尺检查

2 焊缝高度

要求见图纸,检测部位见 右图:

100%

按照GB2828 抽样标准

文件号 QMR08A-16-2016

发布日期

2017.06.02

页号

1/1

Defect No 3:Gap between the joined parts

特性 Featu

re

供应商检查

Supplier checks

抽样

检验

频率

方法

Sampling Testing

frequency methods

总成名称 Type:

西门子检查 Siemens checks

抽样 频率 Sampling frequency

检验 方法 Testing methods

100%