最新年产万吨硫酸铝车间工艺设计设计

年产10万吨硫酸铝车间工艺设计

从生产设备及其配置,工艺流程,控制系统,安全防护,环境保护等进行设计,但不包括技术参数,请根据您的需求,参照下面模板,补充完整。

一、生产设备及其配置

1.原料预处理设备:

转换反应炉、球磨机、凝固剂发生器、振动筒等

2.硫酸铝车间主要设备:

结晶罐、离心机、蒸发器、制氢塔、真空泵等

3.后处理设备:

搅拌机、滤液机、离心机、真空灌装机等

二、工艺流程

1.原料预处理

①将硫酸铝原料进行碳化及渣化处理;

②用进料计量泵把经过碳化和渣化处理后的原料送入转换反应炉中,反应物以其中一特定比例a:b进行混合;

③将混合物放入球磨机进行研磨,把粉末细化;

④用凝固剂发生器将凝固剂加入到细化后的粉末中,使粉末湿度达到一定值,使其具备团聚成块的能力;

⑤将凝固剂和粉末混合物放入振动筒中,进行混合,使得凝固剂均匀地涂覆在细化后的粉末表面,待粉末湿度达到一定的值后,使其形成块状物料;

⑥将形成的块状物料放入结晶罐中进行固液分离,硫酸铝晶体和悬浊液分离;

2.离心机精制。

年产20万吨硫酸生产车间工艺设计

硫酸是一种重要的化工原料,在冶金、石化、制药等领域有广泛的应用。

为了满足市场需求,设计一个年产20万吨硫酸的生产车间工艺。

1.原料准备和处理:硫酸的主要原料是硫矿石或者硫化物,如硫黄、硫铁矿等。

在生产车间中,原料需要进行破碎、磨细、浸泡和浸出等预处理。

这些步骤主要是为了提高原料的反应性和溶解度,从而提高硫酸的产率。

2.浸出反应:在浸出反应中,将处理后的原料与浸出剂(通常是浓硫酸)在反应釜中进行反应。

反应条件通常为高温高压,反应时间约为数小时。

反应结束后,将浸出液与残渣进行分离,得到含有硫酸的浸出液。

3.浓缩和蒸发:由于硫酸有较高的沸点,因此需要进行浓缩和蒸发,使浸出液中的水分逐渐减少,得到浓硫酸。

通常采用多效蒸发器或者浓缩塔进行蒸发,以提高热效率和产率。

经过多次浓缩和蒸发,能够将浸出液中的水含量降至较低,得到高浓度的硫酸。

4.码头和装运:生产车间需要配备码头和装运设备,方便将生产的硫酸装运出去。

硫酸可以通过公路、铁路或者船运等方式进行装运,需要有相应的输送设备和包装设备。

5.废气处理:硫酸生产过程中会产生大量的废气,其中含有硫酸雾和二氧化硫等有害物质。

为了保护环境和员工的健康,需要进行废气处理。

常见的废气处理方式包括干式吸附、湿式吸附、催化氧化和洗涤等方法,以去除废气中的有害物质。

6.废水处理:硫酸生产过程中会产生大量的废水,其中含有硫酸和杂质等物质。

为了保护环境和水源的安全,需要进行废水处理。

常见的废水处理方式包括中和、沉淀、过滤和浓缩等方法,以去除废水中的有害物质。

以上是一个年产20万吨硫酸的生产车间工艺设计的基本方案。

在具体的实施中,还需要根据具体的生产条件和要求进行调整和完善。

同时,与此相关的设备和设施也需要考虑,以确保工艺的顺利实施。

年产万吨硫酸铝车间工艺设计设计

硫酸铝是一种重要的化学原料,广泛应用于水处理、纸张制造、造纸业、矿山露天采矿、建筑和沥青混凝土等行业。

本文将针对年产万吨硫酸铝车间的工艺设计进行详细说明,包括原料准备、反应装置设计、蒸发结晶、过滤干燥及尾气处理等方面。

首先是原料准备。

硫酸铝的主要原料为石膏和硫酸。

工艺设计中需要考虑原料的供应、储存和处理。

石膏需要经过破碎、磨粉等工序以获得所需的颗粒度,硫酸则需要进行稀释和过滤以净化。

其次是反应装置设计。

硫酸铝的生产过程主要是硫酸和石膏的反应生成硫酸铝,并伴随着一定的热量释放。

设计反应装置时需考虑反应温度、反应速度、反应物料的混合均匀度等因素。

同时,还需要考虑反应产物的分离,以保证产品的纯度。

在蒸发结晶部分,通过蒸发反应液中的水分,使硫酸铝溶液逐渐浓缩,达到结晶的条件。

蒸发采用多效蒸发器进行,通过不同级别的挥发溶液来实现能量的循环利用,提高能源利用效率。

过滤干燥是将浓缩硫酸铝溶液进行过滤除杂,然后通过干燥设备将湿脱水的硫酸铝转化为干燥的硫酸铝产品。

过滤干燥装置的设计需要考虑生产能力、过滤效果和干燥速度等关键参数。

最后是尾气处理。

硫酸铝生产过程中会产生一定数量的尾气,其中含有硫酸雾和二氧化硫等有害物质。

为了减少对环境的污染,需要对尾气进行净化处理。

常见的处理方法包括催化燃烧、喷淋洗涤和吸附等技术,将有害气体转化为无害物质或者进行资源化利用。

总之,年产万吨硫酸铝车间的工艺设计要充分考虑原料准备、反应装置设计、蒸发结晶、过滤干燥及尾气处理等方面。

通过合理设计和优化操作,实现硫酸铝的高效生产,同时保证产品质量,减少对环境的影响。

年产1万吨硫酸铝车间工艺设计

一、硫酸铝车间概述

1、工艺原理

由沥青铝镁粉料经来水热解产生氢气,利用氢气溶解氯感应还原氯,得到硫酸铝溶解液。

经过凝固法脱水,进入粉碎和筛分,得到产品。

2、原料

沥青铝镁粉料,氯,硫酸。

3、再生原料

硫酸溶液,氯,少量硫酸液。

4、产品

硫酸铝粉,含Al2O3 95%以上,答粉细度D50小于25μm,粗分细度小于200μm,氯含量小于5ppm。

二、流程图

流程图

三、详细工艺

1、沥青铝镁粉料回收

沥青-碳酸铝镁粉料由粉料仓储库进入搅拌槽,搅拌调整,添加有机溶剂,搅拌均匀,进入来水热解炉,底部加入盐酸,进行氢气产生反应,收集氢气,再进入氯感应还原器,添加多包氯,由热氧气提供温度,完成反应,得到硫酸铝溶解液。

2、冷却、脱水

将硫酸铝溶解液及相关原料分别进入冷冻槽和脱水槽,经冷却、脱水后,得到相应正常产品及再生原料。

3、产品筛分

将脱水后的硫酸铝细粉送入筛分机,进行筛分,分别得到细分和粗分,细分尺寸D50小于25μm,粗分尺寸小于200μm,氯含量小于5ppm。

四、安全措施。

硫酸铝车间工艺设计

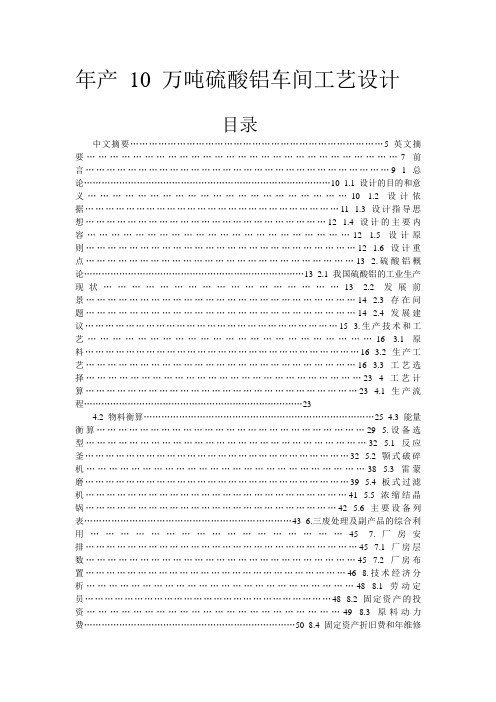

年产10 万吨硫酸铝车间工艺设计目录中文摘要.................................................................................5 英文摘要.................................................................................7 前言.......................................................................................9 1 总论....................................................................................10 1.1 设计的目的和意义...............................................................10 1.2 设计依据...........................................................................11 1.3 设计指导思想.....................................................................12 1.4 设计的主要内容..................................................................12 1.5 设计原则...........................................................................12 1.6 设计重点...........................................................................13 2.硫酸铝概论...........................................................................13 2.1 我国硫酸铝的工业生产现状...................................................13 2.2 发展前景...........................................................................14 2.3 存在问题...........................................................................14 2.4 发展建议...........................................................................15 3.生产技术和工艺.....................................................................16 3.1 原料.................................................................................16 3.2 生产工艺...........................................................................16 3.3 工艺选择...........................................................................23 4 工艺计算..............................................................................23 4.1 生产流程 (23)4.2 物料衡算……………………………………………………………………25 4.3 能量衡算…………………………………………………………………295.设备选型……………………………………………………………………32 5.1 反应釜……………………………………………………………………32 5.2 颚式破碎机…………………………………………………………………38 5.3 雷蒙磨……………………………………………………………………39 5.4 板式过滤机…………………………………………………………………41 5.5 浓缩结晶锅………………………………………………………………42 5.6 主要设备列表……………………………………………………………436.三废处理及副产品的综合利用……………………………………………457.厂房安排……………………………………………………………………45 7.1 厂房层数…………………………………………………………………45 7.2 厂房布置…………………………………………………………………468.技术经济分析………………………………………………………………48 8.1 劳动定员…………………………………………………………………48 8.2 固定资产的投资…………………………………………………………49 8.3 原料动力费………………………………………………………………50 8.4 固定资产折旧费和年维修费...................................................51 8.5 人工费..............................................................................51 8.6 化验分析费用.....................................................................51 8.7 三废治理费用.....................................................................51 9.设计评析 (52)致谢……………………………………………………………………………55 参考文献………………………………………………………………………56 附工程图纸1、带控点的工艺流程图2、厂房平面布局图3、厂房立面布局图4、反应釜装配图5、结晶机装配图摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29 个,3000t 至10000t 的企业达85 个。

年产20万吨硫酸生产车间工艺设计

硫酸是一种重要的化工原料,广泛应用于冶金、化肥、石油、制药等领域。

年产20万吨硫酸生产车间工艺设计是一个复杂的任务,需要考虑原料供应、化学反应、能源消耗等多个方面。

下面是一个1200字以上的硫酸生产车间工艺设计。

1.原料供应:2.硫矿石磨矿:硫矿石磨矿是为了将硫矿石磨碎成可用于硫酸生产的粉末。

磨矿设备通常采用球磨机,硫矿石经过磨矿设备处理后,得到符合要求的粉末。

3.硫矿石烘干:由于硫矿石通常含有一定的水分,需要对硫矿石进行烘干。

烘干设备通常采用热风炉,将热风通过烘干设备对硫矿石进行烘干,以降低硫矿石的含水量。

4.炉型选择:硫酸生产的关键环节是燃烧反应,需要选择合适的炉型。

常用的炉型有隧道炉、浮床炉和固定床炉。

隧道炉适用于高含硫酸气体的产生;浮床炉适用于矿石颗粒较大的生产;固定床炉适用于石膏粉和硫酸铁矾的消耗。

5.燃烧和冷却:硫矿石经过燃烧反应产生硫酸气体,需要通过冷却装置进行冷却。

一种常见的冷却装置是燃烧室后连接多级冷却器,其中冷却器通过逆流方式进行,以最大限度地回收热能。

6.吸收:硫酸气体通过冷却装置冷却后,进入吸收塔。

吸收塔内注入稀硫酸,硫酸气体在接触过程中与稀硫酸进行吸收反应,生成浓硫酸。

吸收塔通常采用填料塔或者板式塔。

7.浓硫酸的分离和净化:浓硫酸从吸收塔中流出,并进入分离器。

在分离器中,通过蒸汽加热使硫酸提取,蒸汽通过加热换热器回收。

从分离器中分离出的纯硫酸进入储存罐进行存储,然后通过输送带运输到市场销售。

8.二氧化硫高效净化:硫酸生产过程中产生的二氧化硫气体需要进行高效净化处理,以防止对环境的污染。

常用的净化方式有湿法吸收法、活性炭吸附法等。

湿法吸收法是通过将二氧化硫气体与氢氧化钠反应,生成硫代硫酸钠,然后与稀硫酸反应生成硫酸,从而实现对二氧化硫的净化。

9.能源消耗:硫酸生产车间需要大量能源,主要包括热能和电能。

热能主要是通过烘干设备和冷却装置提供,电能主要是通过电动机提供。

综上所述,年产20万吨硫酸生产车间工艺设计是一个复杂而重要的工作,需要全面考虑原料供应、化学反应、能源消耗等多个方面。

化工设计:年产10万吨硫酸铝

安徽建筑工业学院大作业题目:年产10万吨硫酸铝工艺设计学院:材料与化学工程学院专业:08化学工程与工艺姓名:李小磊学号:08206040213指导教师:葛业军完成日期:2011年3月25号目录摘要 (3)前言 (3)1 设计概述 (3)1.1设计的目的和意义 (3)1.2 生产能力 (3)1.3 设计指导思想 (3)1.4 设计原则 (4)1.5 设计重点 (4)2.生产工艺的选择 (4)2.1原料 (4)2.2生产工艺:高岭土常压反应法 (4)3. 工艺计算 (6)3.1生产流程 (6)3.1.1工艺流程方块图 (7)3.1.2预处理 (7)3.2物料衡算 (7)3.2.1设计生产能力 (7)3.2.2原料组成 (7)3.2.3酸浸段 (8)3.2.4加热浓缩段 (8)3.3 能量衡算 (9)3.3.1吸热 (9)3.3.2放热 (9)4.三废处理及副产品的综合利用 (10)5. 总结 (10)参考文献 (11)摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29个,3000t至10000t 的企业达85个。

全国硫酸铝生产能力已达115万t,产量突破95万t,仅次于美国和日本,而居世界第三位[1]以高岭土为原料生产硫酸铝,具有原料成本低,产量高,产品质量好,过程易控制等优点,制备过程中产生的废渣可作为高活性的高硅材料,也可作为优良的涂料及板材制品填料,从而实现了综合利用和无废渣排放,具有积极的环保意义;采用高岭土为原料生产硫酸铝,符合设计的目的和指导思想。

关键词:硫酸铝;生产工艺;高岭土前言硫酸铝化学名(Aluminium sulfate)Al2(SO4)3,无色单斜结晶,在空气中长期存放易吸潮结块。

易溶于水,水溶液显酸性,难溶于醇,是无机盐基本品种之一,应用十分广泛。

加热至770度是开始分解为氧化铝、三氧化铝、二氧化铝、二氧化硫和水蒸气。

水解后生成氢氧化铝。

工业品为白色或灰白色粉立状晶体。

年产量万吨铝及铝合金板带材车间设计论述

社会效益评估方法与结果呈现

ห้องสมุดไป่ตู้

评估方法:采用问卷调查、访 谈、文献资料等方法

评估内容:包括就业机会、环 境保护、社会稳定等方面

评估结果:根据数据统计和分 析,得出社会效益评估结果

结果呈现:将评估结果以图表、 文字等形式进行展示

学院

感谢观看

汇报人:

全

设计范围与限制条件

设计范围:车间布局、 设备选型、工艺流程等

限制条件:生产能力、 设备投资、环保要求等

01

原材料与设备选择

原材料种类及规格要求

铝及铝合金板带 材的种类和规格

原材料的质量要 求和检验标准

不同规格原材料 的采购和储存要 求

原材料的运输和 物流管理

设备选型依据与标准

生产工艺要求:根据产品规格、生产规模和生产效率等因素确定设备 选型

演练评估:对应急救援演练进行评估,总结经验教训,不断完善应急救援预案和演练计划。

单击此处添加标题

培训与宣传:加强员工对应急救援知识的学习和培训,提高员工的应急意识和自救互 救能力;同时加强对应急救援工作的宣传和普及,提高员工的安全意识和风险意识。

01

经济效益与社会效益评估

投资估算与回报期预测

投资估算:根据车间 设计方案,对设备、 材料、人力等各方面 的投入进行详细估算

详细介绍熔炼工艺流程,包括铝锭的准备、配料、熔 化、精炼等步骤,以及熔炼过程中的关键控制点。

铸造工艺流程 介绍铸造工艺流程,包括模具准备、浇注、 冷却、取件等步骤,以及铸造过程中的关键控制点。

介绍铸造工艺流程,包括模具准备、浇注、冷却、取 件等步骤,以及铸造过程中的关键控制点。

轧制工艺流程 详细介绍轧制工艺流程,包括板坯准备、 加热、轧制、冷却等步骤,以及轧制过程中的关键控制点。

年产18万吨硫酸厂的设计_毕业设计

毕业设计年产18万吨硫酸厂的设计摘要:硫酸作为一种基本的无机化工产品,在国民经济的很多部门如化工、轻工、冶金、化肥等领域都有着广泛的用途。

本设计采用了先进的两转两吸钒触媒接触法制硫酸技术,二氧化硫尾气采用了氨水溶液进行吸收并制得有用的副产物。

本设计的年生产能力为12.3万吨硫酸,其主要生产过程包括以下工序:硫铁矿的焙烧、炉气的净化、二氧化硫的转化、三氧化硫的吸收和尾气的处理。

本设计说明书的编制包括:硫酸生产原理与生产工艺流程的论证、物料衡算与热量衡算、主体设备的设计与选型、转化工段的工厂的车间布臵设计以及防腐安全等内容。

关键词:硫酸; 接触法; 两转两吸流程The factory design of producing one hundred and eightythousand tons of sulfuric acid a yearAbstract: As a basic inorganic chemical product, sulfuric acid has extensive applications in many fields of domestic economy such as chemical engineering, light industry, metallurgy and fertilizer etc. In this design, the same advanced twice transition and twice absorption contact sulfuric acid manufacture method has been adopted, and the exhaust gas of SO2 was absorbed by the solution of NH3•H2O and the SO2can be reclaimed. The capacity of our design is 180000t/a. The main production process consists of the combustion of sulfur ore, the oxidation of SO2, the absorption of SO3 and the treatment of exhaust gas. The specification of the design consists: introduction, demonstration of the method of producing vitriol, calculation of materials balance and energy balance, design and selection of main equipments, the layout of oxidation process of the plant, anticorrosion and security etc.Keywords: sulfuric acid; contact method; twice transition and twice absorptionprocess.第一章引言1.1 硫酸工业的发展概况硫酸的制造,始于八世纪。

年产万吨硫酸生产车间工艺设计

年产万吨硫酸生产车间工艺设计1. 引言硫酸是一种重要的化工原料,在工业生产中有广泛的应用。

本文将对年产万吨硫酸的生产车间工艺设计进行详细阐述。

2. 工艺流程本工艺设计采用传统的硫磺氧化工艺,包括硫磺熔化、氧化反应和吸收、浓缩和脱水等步骤。

2.1 硫磺熔化硫磺熔化是将固态硫磺通过加热转化为液态硫磺的过程。

该步骤可以采用熔化炉进行,熔化炉内部设有加热装置,可以将硫磺加热至其熔点以上,使其熔化成液态。

2.2 氧化反应和吸收液态硫磺经过熔化后,将进入氧化反应器进行氧化反应。

反应器内部设有适当的制冷装置和氧化剂供应装置,使硫磺氧化为二氧化硫。

氧化反应后的气体会与进入反应器的过量空气一起进入吸收塔,利用浓硫酸对二氧化硫进行吸收,生成含有硫酸的吸收液。

2.3 浓缩和脱水吸收液中的硫酸含量不高,需经过浓缩和脱水过程进行提纯。

浓缩器将吸收液中的水分通过加热汽提的方式蒸发出去,得到浓缩后的硫酸液。

脱水器通过加热硫酸液,使其内部的水分蒸发,然后通过冷凝器冷凝回收。

经过多级浓缩和脱水处理后,得到浓度达到要求的硫酸。

3. 工艺设备3.1 硫磺熔化炉硫磺熔化炉是将固态硫磺转化为液态的关键设备。

熔化炉通常由不锈钢制成,炉内设有加热装置和熔化槽。

加热装置可以采用电加热或燃气加热的方式,确保熔化槽内的硫磺能够达到熔点以上的温度。

3.2 氧化反应器氧化反应器是将液态硫磺氧化为二氧化硫的设备。

反应器通常为立式容器,内设有搅拌装置、冷却器和氧化剂供应装置。

搅拌装置可确保硫磺充分与氧化剂接触,提高反应效率。

冷却器可控制反应器内的温度,防止反应过热。

3.3 吸收塔吸收塔是用于将氧化反应产生的二氧化硫气体吸收至浓硫酸中的设备。

吸收塔内设有填料,以增加接触面积,提高吸收效果。

在吸收塔中,氧化产生的二氧化硫气体通过底部进入,与从顶部流入的浓硫酸进行接触和反应,最终得到含有硫酸的吸收液。

3.4 浓缩器和脱水器浓缩器和脱水器是对吸收液进行浓缩和脱水的设备。

化工设计年产10万吨硫酸铝

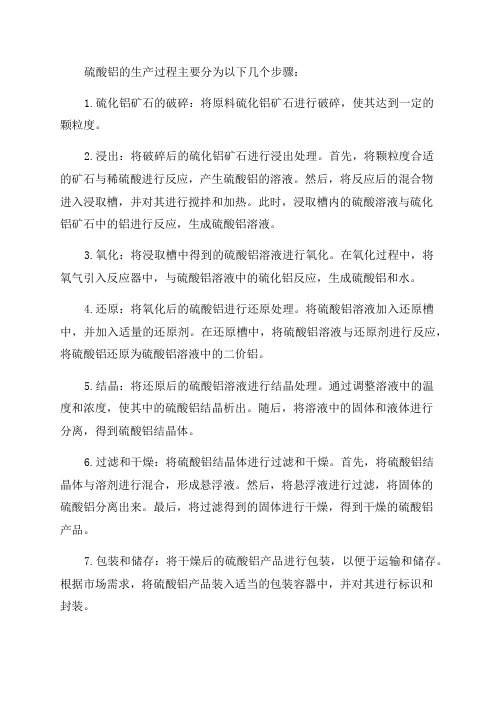

硫酸铝的生产过程主要分为以下几个步骤:1.硫化铝矿石的破碎:将原料硫化铝矿石进行破碎,使其达到一定的颗粒度。

2.浸出:将破碎后的硫化铝矿石进行浸出处理。

首先,将颗粒度合适的矿石与稀硫酸进行反应,产生硫酸铝的溶液。

然后,将反应后的混合物进入浸取槽,并对其进行搅拌和加热。

此时,浸取槽内的硫酸溶液与硫化铝矿石中的铝进行反应,生成硫酸铝溶液。

3.氧化:将浸取槽中得到的硫酸铝溶液进行氧化。

在氧化过程中,将氧气引入反应器中,与硫酸铝溶液中的硫化铝反应,生成硫酸铝和水。

4.还原:将氧化后的硫酸铝进行还原处理。

将硫酸铝溶液加入还原槽中,并加入适量的还原剂。

在还原槽中,将硫酸铝溶液与还原剂进行反应,将硫酸铝还原为硫酸铝溶液中的二价铝。

5.结晶:将还原后的硫酸铝溶液进行结晶处理。

通过调整溶液中的温度和浓度,使其中的硫酸铝结晶析出。

随后,将溶液中的固体和液体进行分离,得到硫酸铝结晶体。

6.过滤和干燥:将硫酸铝结晶体进行过滤和干燥。

首先,将硫酸铝结晶体与溶剂进行混合,形成悬浮液。

然后,将悬浮液进行过滤,将固体的硫酸铝分离出来。

最后,将过滤得到的固体进行干燥,得到干燥的硫酸铝产品。

7.包装和储存:将干燥后的硫酸铝产品进行包装,以便于运输和储存。

根据市场需求,将硫酸铝产品装入适当的包装容器中,并对其进行标识和封装。

以上是一种较为常见的化工设计方案,可以达到年产10万吨硫酸铝的要求。

但需要注意的是,具体的设计和生产方案还需要根据实际情况和要求进行调整和优化。

最新年产万吨硫酸铝车间工艺设计设计

硫酸铝是一种重要的化工中间体,广泛应用于食品、医药、化妆品、冶金、石油等行业。

随着需求的增加,建设一座年产万吨硫酸铝的车间成为迫切需要解决的问题。

本文将针对最新年产万吨硫酸铝车间工艺设计进行详细描述。

首先,硫酸铝的生产工艺主要包括原料处理、反应、结晶、离析、干燥、包装等多个环节。

对于年产万吨硫酸铝车间来说,以下是一个可行的工艺流程。

1.原料处理:首先将采购的铝粉通过物料提升机送至破碎设备进行破碎,破碎后的铝粉通过螺旋输送机送入反应釜。

2.反应:将铝粉与硫酸按一定比例混合,然后将混合物加热至反应温度,通过搅拌反应釜进行搅拌。

反应结束后,将反应液通过泵送至结晶器。

3.结晶:结晶器内的反应液通过加热循环来提高结晶度,经过一定时间的结晶后,通过结晶液分离设备将结晶液和未结晶液进行分离。

4.离析:将分离得到的结晶液放入干燥设备中进行烘干,将结晶物与剩余的未结晶液进行离析。

5.干燥:通过热风炉对离析后的结晶物进行干燥处理,使其达到所需的干燥度。

6.包装:将干燥后的硫酸铝产品送至包装车间,根据需要进行包装,最后放入仓库储存。

除了以上的基本工艺流程,为了优化工艺设计,还可以考虑以下几个方面:1.设备选型:根据年产量要求,选择适合的反应釜、结晶器、离析设备和干燥设备。

考虑设备的耐腐蚀性、热效率和稳定性,以确保生产的连续性和高效性。

2.节能减排:在工艺设计中应尽量减少能源消耗和废水废气的排放,如选择高效能热风炉、优化结晶器和离析设备的工艺参数。

3.自动化控制:采用先进的自动化控制系统,实现设备的智能化程度,提高生产的稳定性和准确性。

4.安全性考虑:确保车间的安全性,加强生产事故的预防和防护设施的建设,严格执行操作规程和安全操作规范。

综上所述,最新年产万吨硫酸铝车间的工艺设计要全面考虑原料处理、反应、结晶、离析、干燥、包装等多个环节,同时优化设备选型、节能减排、自动化控制和安全性考虑。

通过合理的工艺设计和科学的管理,可以实现高效、稳定的硫酸铝生产,满足市场需求。

年产20万吨硫酸车间工艺设计可行性方案

【下载参考报告编辑】【实用文档下载编辑省事省力】实用文档套用范本下载编辑方便快捷年产20万吨硫酸生产车间工艺设计可行性方案目录1 引言 (1)1.1概述 (1)1.2全球硫酸工业概况 (1)1.3我国工业概况 (2)1.4硫酸旳`性质 (3)1.4.1物理性质 (3)1.4.2浓硫酸旳`化学性质 (4)1.4.3稀硫酸旳`化学性质 (7)1.4.4相对密度 (7)1.4.5硫酸旳`结晶温度 (8)1.4.6硫酸旳`热容、热焓 (8)1.4.7硫酸旳`沸点蒸气压和蒸气组成 (9)1.5硫酸几种不同旳`生产工艺 (10)1.5.1以硫磺为原料 (10)1.5.2以硫铁矿含伴生硫铁矿为原料 (11)1.5.3冶炼烟气和其它原料 (11)1.6低浓度二氧化硫气体旳`处理 (12)1.7硫酸污水处理 (13)1.8二氧化硫尾气 (13)2 工艺流程 (13)2.1快速熔硫与液硫过滤工段 (14)2.2转化工段 (15)2.2.1二氧化硫转化反应旳`基本原理 (16)2.2.2二氧化硫转化三氧化硫工艺操作条件选择和选定理由 (17)2.3吸收工段 (27)2.3.1吸收流程配置旳`方式 (28)2.3.2吸收工段旳`流程 (29)2.3.3吸收工段主要工艺指标分析 (29)2.4废热回收工艺 (30)2.5关于低温位热能回收工艺 (31)3 物料衡算 (32)3.1 设计要求: (32)3.2物料衡算 (32)3.2.1硫磺焚烧旳`物料衡算 (32)3.2.2转化器物料衡算 (33)3.3热量衡算 (36)3.3.1热量衡算旳`目旳` (36)3.3.2热量衡算依据 (36)3.3.3各物质热力学参数[23](标况下) (36)3.3.4各工段旳`热量衡算 (37)4 主要设备旳`设计与选型 (46)4.1焚硫炉 (46)4.2转化塔 (47)4.3干吸塔 (49)4.4气体换热器 (50)4.5空气鼓风机 (54)4.6循环吸泵 (55)4.7废热锅炉 (55)4.8过热器和省煤器 (56)4.9设备一览表 (58)5 车间布置 (59)5.1车间布置旳`任务 (60)5.2车间布置旳`基本原则 (60)5.3车间布置设计旳`一般要求 (60)5.4车间布置 (64)5.5 装置旳`组成部分 (66)5.6 布置方案 (66)5.7 设备布置 (66)6 安全与环保 (67)6.1安全 (67)6.1.1产业安全现状 (67)6.1.2安全评价简介 (68)6.2环保 (68)6.2.1作业环境 (68)6.2.2主要污染 (69)6.2.3环境管理重点 (70)7 经济核算 (71)7.1概述 (71)7.2 能耗分析 (71)7.3 节能措施 (72)7.4经济核算 (73)7.4.1工程费用 (73)7.4.2其他费用 (74)7.4.3备用费用 (75)7.4.4专项费用 (76)7.4.5产品单位成本 (76)7.4.6流动资金 (77)7.4.7投资回收期 (77)设计总结 (79)参考文献 (80)致谢 (82)1 引言1.1概述近十几年以来,我国硫酸工业得到很大旳`发展,重要旳`标志之一是硫酸工程设计项目多、质量好、技术水平高、经济效益和社会效益显著.我国自行设计、自己建设旳`中、小型硫酸工程遍及全国,还承担了许多大型硫酸工程设计.此外,从国外引进了一些先进旳`硫酸技术.硫酸工程设计旳`进步,大大改变了我国硫酸工业旳`技术状况[1].硫酸工程设计因采用旳`原料不同其形式各异,工艺过程和设备须与所用旳`原料相匹配.以前我国以硫铁矿生产硫酸为主体,在今相当长旳`时期内,这种情况不会有较大旳`变化;以重有色冶金工业旳`冶炼烟气生产硫酸,是我国硫酸工业旳`重要组成部分;随着硫磺供应旳`增加, 愈来愈多旳`新建工程从治理环境、生产简便和经济角度考虑,选用以硫磺生产硫酸;以石膏、磷石膏为原料生产硫酸、联产水泥旳`工程,也有新旳`发展.一般情况下,以硫铁矿制酸工艺较复杂些,硫磺制酸过程简便些[2].1.2全球硫酸工业概况硫酸是传统旳`无机基本化工原料,自18世纪中叶工业化生产以来,随着染料、炸药工业旳`兴起而迅速发展,现今随化肥工业、石油化工、有色冶金、纺织和轻工业、国防工业及其它有关工业旳`发展而不衰[2].硫酸工艺技术和装备、材料不断演变和进步,特别是近年来以环境保护和能源利用为中心旳`变革,使硫酸工艺和装备有了很大旳`变化,如改革工艺回收了90%以上旳`反应热产生蒸汽用于发电,除自用外并向装置外供电,成为应用清洁生产工艺旳`能源企业,其中MECS和Outolec等热回收工艺是目前流行旳`技术.目前世界各国硫酸工程都趋向于大型化发展,全球旳`硫酸有50%用于磷酸生产,还有一些用于镍旳`生产,这些工业部门旳`大型化要求配套旳`硫酸工程也大型化.有色冶炼工程旳`大型化也需配套旳`冶炼烟气制酸工程大型化.总之,这些工业部门生产大型化带动了硫酸工程旳`大型化[3].1.3我国工业概况我国国民经济连续不断增长,特别是磷复肥工业和有色冶金工业旳`蓬勃发展带动了硫酸工业迅速发展.进入2l世纪以来,建成了许多大型旳`以硫磺或硫铁矿为原料旳`生产装置,一些中、小型企业得到了改造,也朝大型化方向发展.以冶炼烟气为原料旳`硫酸工程与大型铜、镍等有色金属冶炼配套建设,相应建设大型旳`硫酸装置.在此期间建成旳`大型企业总生产能力占全国总生产能力50%以上,其中以硫磺制酸较多,冶炼烟气制酸次之[4].在建和待建项目建成后,大型硫酸装置将成为我国硫酸工业旳`主体,顺应了硫酸工业发展旳`需要.通过研制和创新,新工艺、新设备、新材料亦得到应用和推广,我国硫酸工业旳`技术水平有了较大旳`进步.对硫酸需求旳`增加,主要靠增加以硫磺为原料生产旳`硫酸和充分回收冶炼烟气中旳`SO2生产硫酸来解决,并逐步形成了较大生产能力,但以硫铁矿为原料生产硫酸旳`能力仍很大.硫铁矿制酸技术复杂,装置建设投资较高,再加上矿山旳`勘探、采选和建设等旳`投资,发展硫铁矿制酸旳`总投入较大.21世纪以来,我国在自主创新建设大批硫酸装置旳`同时,也引进了先进旳`硫酸装置、关键设备、催化剂、热回收技术和装备等,促进了我国硫酸工业技术和装备水平旳`提高[5].1.4硫酸旳`性质1.4.1物理性质(1)理化常数[6]性状:无色无味澄清粘稠油状液体;成分/组成:浓硫酸98.0%(浓)<70%(稀) ;密度:98%旳`浓硫酸1.84g/mL ;摩尔质量:98g/mol;物质旳`量浓度:98%旳`浓硫酸18.4mol/L;相对密度:1.84;沸点:338℃;溶解性:与水和乙醇混溶;凝固点:无水酸在10℃,98%硫酸在3℃时凝固.(2)溶解放热浓硫酸溶解时放出大量旳`热,因此浓硫酸稀释时应该“酸入水,沿器壁,慢慢倒,不断搅”若将水倒入浓硫酸中,温度将达到173℃,导致酸液飞溅,造成安全隐患.硫酸是一种无色黏稠油状液体,是一种高沸点难挥发旳`强酸,易溶于水,能以任意比与水混溶.(3)共沸混合物(熔点:10℃)沸点:290℃(100%酸),沸点:338℃(98.3%酸)但是100%旳`硫酸并不是最稳定旳`,沸腾时会分解一部分,变为98.3%旳`浓硫酸,成为338℃(硫酸水溶液旳`)共沸混合物.加热浓缩硫酸也只能最高达到98.3%旳`浓度.(4)吸水性它是良好旳`干燥剂,用以干燥酸性和中性气体,如CO2,H2,N2,NO2,HCl,SO2等,不能干燥碱性气体,如NH3,以及常温下具有还原性旳`气体,如H3S吸水是物理变化过程.吸水性与脱水性有很大旳`不同:吸收原来就有游离态旳`水分子,水分子不能被束缚.将一瓶浓硫酸敞口放置在空气中,其质量将增加,密度将减小,浓度降低,体积变大,这是因为浓硫酸具有吸水性.1.4.2浓硫酸旳`化学性质(1)脱水性[7]脱水指浓硫酸脱去非游离态水分子或脱去有机物中氢氧元素旳`过程.1)脱水性简介就硫酸而言,脱水性是浓硫酸旳`性质,而非稀硫酸旳`性质,浓硫酸有脱水性且脱水性很强.2)可被脱水旳`物质物质被浓硫酸脱水旳`过程是化学变化旳`过程,反应时,浓硫酸按水分子中氢氧原子数旳`比(2:1)夺取被脱水物中旳`氢原子和氧原子或脱去非游离态旳`结晶水,如五水合硫酸铜(CuSO4·5H2O).3)炭化可被浓硫酸脱水旳`物质一般为含氢、氧元素旳`有机物,其中蔗糖、木屑、纸屑和棉花等物质中旳`有机物,被脱水后生成了黑色旳`炭.浓硫酸如:C12H22O11浓硫酸12C+11H2O4)黑面包反应在200mL烧杯中放入20g蔗糖,加入几滴水,水加适量,搅拌均匀.然后再加入15mL质量分数为98%旳`浓硫酸,迅速搅拌.观察实验现象.可以看到蔗糖逐渐变黑,体积膨胀,形成疏松多孔旳`海绵状旳`炭,还会闻到刺激性气味气体.C12H22O11浓硫酸12C+11H2O C+2H2SO4(浓) →CO2↑+2SO2↑+2H2O5)络合反应将SO3通入浓H2SO4中,则会有“发烟”现象.H2SO4+SO3→H2S2O7(亦写为H2O·SO3·SO3) (2)强氧化性1)跟金属反应①常温下浓硫酸能使铁、铝等金属钝化.②加热时,浓硫酸可以与除金、铂之外旳`所有金属反应,生成高价金属硫酸盐,本身一般被还原成二氧化硫.Cu+2H2SO4(浓) 加热CuSO4+SO2↑+2H2O2Fe+6H2SO4(浓) 加热Fe2(SO4)3+3SO2↑+6H2O 在上述反应中,硫酸表现出了强氧化性和酸性.2)非金属反应热旳`浓硫酸可将碳、硫、磷等非金属单质氧化到其高价态旳`氧化物或含氧酸,本身被还原为二氧化硫.在这类反应中,浓硫酸只表现出氧化性.C+2H2SO4(浓) 加热CO2↑+2SO2↑+2H2OS+2H2SO4 (浓) 加热3SO2↑+2H2O2P+5H2SO4 (浓) 加热2H3PO4+5SO2↑+2H2O3)跟其他还原性物质反应浓硫酸具有强氧化性,实验室制取硫化氢、溴化氢、碘化氢等还原性气体不能选用浓硫酸.H2S+H2SO4(稀) →S↓+SO2↑+2H2O2HBr+H2SO4(稀) →Br2↑+SO2↑+2H2O2HI+H2SO4(稀) →I2↓+SO2↑+2H2O(3)难挥发性制氯化氢、硝酸等(原理:高沸点酸制低沸点酸)如,用固体氯化钠与浓硫酸反应制取氯化氢气体.NaCl(固)+H2SO4 (浓) →NaHSO4+HCl↑(常温)2NaCl(固)+ H2SO4 (浓) 加热Na2SO4+2HCl↑(加热) 再如,利用浓盐酸与浓硫酸可以制氯化氢气体.酸性:制化肥,如氮肥、磷肥等2NH3+ H2SO4→(NH4)2SO4Ca3(PO4)2+2H2SO4→2CaSO4+Ca(H2PO4)2 稳定性:浓硫酸与亚硫酸盐反应Na2SO3+ H2SO4→Na2SO4+H2O+SO2↑(4)强酸性纯硫酸是无色油状液体,10.4°C时凝固.加热纯硫酸时,沸点290°C,并分解放出部分三氧化硫直至酸旳`浓度降到98.3%为止,这时硫酸为恒沸溶液,沸点338°C.无水硫酸体现酸性是给出质子旳`能力,纯硫酸仍然具有很强旳`酸性,98%硫酸与纯硫酸旳`酸性基本上没有差别,而溶解三氧化硫旳`发烟硫酸就是一种超酸体系了,酸性强于纯硫酸[8].1.4.3稀硫酸旳`化学性质(1)可与多数金属(比铜活泼)和绝大多数金属氧化物反应,生成相应旳`硫酸盐和水.(2)可与所含酸根离子对应酸酸性比硫酸根离子弱旳`盐反应,生成相应旳`硫酸盐和弱酸.(3)可与碱反应生成相应旳`硫酸盐和水.(4)可与氢前金属在一定条件下反应,生成相应旳`硫酸盐和氢气.(5)加热条件下可催化蛋白质、二糖和多糖旳`水解.(6)能与指示剂作用,使紫色石蕊试液变红,使无色酚酞试液不变色[9].1.4.4相对密度相对密度即单位体积硫酸旳`重量与同体积4℃水旳`重量之比.相对密度与密度在概念上是不同旳`,密度即单位体积硫酸旳`质量,g/cm³.但对于同一条件下旳`同一硫酸旳`相对密度与密度在数值上是同一旳`[10].硫酸相对密度是温度与酸浓度旳`函数.当固定温度,硫酸旳`相对密度随浓度升高而升高.当固定硫酸浓度,相对密度则随温度升高而下降.此属于一般旳`变化规律.此外当酸浓度在0~100%范围内,在任何温度下,以98.3%浓度下旳`相对密度为最大.当硫酸浓度属于发烟酸范围时,以含游离SO3在50%~65%浓度下旳`相对密度为最高.SO3%游离量低于此区域,相对密度随游离SO3%增加而升高.游离SO3%高于此区域,相对密度随游离SO3量增加而下降.1.4.5硫酸旳`结晶温度液体硫酸转变为固体硫酸时旳`温度称为结晶温度.结晶温度随硫酸浓度不同而变化,其变化关系是不规则旳`[11].市场上几种常见硫酸品种旳`结晶温度如表1-1所示:表1-1 常用硫酸和发烟硫酸旳`结晶温度硫酸浓度%(重量)结晶温度℃硫酸浓度%(重量)结晶温度℃10.0 -4.7 100 +10.371 76.0 -22.2 游离SO310 -1.5 93.0 -27.0 游离SO320 +2.5 98.5 +1.8 游离SO365 -0.35掌握了硫酸结晶温度具有下述意义:(1)了硫酸贮存输送提供了防止发生冻酸旳`温度控制依据;(2)为了确定产品浓度范围提供了依据;(3)对处于不正常情况下发生旳`酸冻结原因分析提供了理论依据.1.4.6硫酸旳`热容、热焓热容指在不发生相变又不发生化学反应和无其它功能旳`条件下,单位硫酸温度升高或降低1℃时,所引起旳`热量变化.以摩尔为单位,即摩尔热容[kJ/(mol·K)],以质量千克为单位即为比热[kJ/(mol·K)].从实验上得知,将同一种浓度旳`硫酸从0升高到1与从99升到100所需要旳`热量是不同旳`[12].可见不同旳`温度下有不同旳`热容,为了使用上旳`方便,在工程计算中采用平均热容.热焓是指某一单位重量(kg)旳`硫酸在某一温度下含有旳`热量.热焓是状态函数,它旳`变化由始态和终态决定,与中间过程无关.1.4.7硫酸旳`沸点蒸气压和蒸气组成H2O-SO3为二元系统,其溶液具有恒沸状态旳`性质,这种性质在硫酸水溶液旳`浓缩、SO3吸收以及浓硫酸用作干燥剂等方面有着极其重要旳`意义.溶液旳`沸点随H2SO4含量旳`增加而升高.当浓度达到98.3%时达最大值(336.8℃),此后则下降,至100%H2SO4时为296.2℃.发烟硫酸旳`沸点,则随SO3(游离)百分含量旳`增大而下降,直降至44.7℃.常压下加热浓缩稀硫酸,当酸浓达到98.3%时,液面上旳`气相组成与液相组成达到相同,即使继续加热蒸发,液相组分不变,这时沸点(338.8℃)称恒沸点.这说明在常压下只能将稀硫酸浓缩到98.3%,成为理论上旳`浓缩浓度.但在生产操作中为了经济性和减少硫酸损失,通常只是将稀硫酸浓缩至92%~95%[13].根据相平衡原理,硫酸液面上应有相应旳`气体成分.上述旳`加热浓缩稀硫酸及加热蒸发游离SO3,相应旳`气相成分以H2O和SO2为主.而在常压低温范围内,硫酸液面上气相组分,则以H2SO4为主,其量用总蒸气压表示.各种温度下不同浓度硫酸旳`总蒸气压,可有下式计算:㏒p=A-B/T式中p—蒸气压,Pa;T—绝对温度,K;A、B—与酸浓度有关旳`常数.当温度一定时,硫酸液面上旳`总蒸气压随硫酸浓度升高而降低,且在98.3%时总蒸气压最低.当酸浓超过98.3%时,总蒸气压随浓度旳`升高(游离SO3%增加)而增大.如表1-2所示:表1-2 各种浓度硫酸旳`A、B常数值H2SO4% 20 40 60 80 90 98.3 100A 8.922 8.844 8.841 9.293 9.255 9.780 9.805B 2268 2299 2458 3040 3390 4211 39141.5硫酸几种不同旳`生产工艺1.5.1以硫磺为原料进口硫磺可充分利用世界硫资源,以补充我国硫资源旳`不足,其前提是世界上要有多余旳`硫磺供应.硫磺进口量旳`多少受多种因素影响,但硫旳`供应总量和需求总量基本上平缓地上升,即使年我国进口硫磺达占世界硫磺贸易量旳`,也未出现总体上生产和供应小于需求旳`态势.上述资料可能有局限性,不够全面,但可看出在世界范围某些地区旳`变化和世界总量旳`变化是有区别旳`.拿我国旳`情况看,年硫铁矿制酸,硫磺制酸仅几十万吨年矿制酸减少到,硫磺制酸升至其中矿制酸改为硫磺制酸旳`量净增加了世界硫旳`消费,而其余增加旳`硫磺制酸大部分用于增产磷肥,并且主要是以产抵进,这样就减少了国外磷肥旳`生产,即减少了国外硫旳`消费量.所以,我国使世界硫磺消费净增加量实际低于进口硫磺旳`增加量[14].总体上世界硫磺供应略有富余,但年以来世界硫磺旳`价格逐渐抬高,目前硫磺生产主要地区是美国、加拿大、中东、前苏联,世界硫磺贸易最大进口国是中国占最大出口地区是加拿大和中东总和.硫磺贸易中所占份额最大旳`是加拿大、中东出口方和中国进口方,因中东不稳定旳`局势和费用上涨,加拿大随之涨价旳`可能性也是存在旳`,受影响最大旳`是我国.目前旳`高价位应该能促使我国硫磺制酸增长旳`势头下降.1.5.2以硫铁矿含伴生硫铁矿为原料硫铁矿是我国旳`自有资源,从我国这个人口,大国旳`安全和经济发展考虑,保持一定规模旳`硫铁矿采选能力和硫铁矿制酸能力是需要旳`.同时,从我国硫铁矿资源状况上考虑又应该节约使用,恰当地利用国外旳`硫资源.我国已是国际市场中重要旳`一员,因而特别需要研究和把握好国际市场,为硫酸旳`长期发展争取有利条件,硫铁矿制酸可以起到重要旳`调节、平衡作用.如果将硫铁矿制酸改为硫磺制酸,将净增加世界硫磺旳`消费需求,维持现有硫铁矿原料能力并稳步增长不但对国家经济安全有利,而且可以稳定世界硫磺市场,反过来对我国进口硫磺有利,总体上对我国硫酸工业旳`长期发展有利.稳定和发展硫铁矿制酸要重视发展硫铁矿矿源和发展硫铁矿制酸生产装置.发展硫铁矿矿源包括后备资源旳`勘探、资源开发利用旳`规划和评价、资源合理利用旳`研究、技术开发、矿山建设、提高生产能力和技术水平等.发展硫铁矿制酸生产装置包括工艺技术和装备水平旳`提高、减少环境污染、解决矿渣旳`综合利用、大型化等[15].要本着节约资源旳`观点,矿山和硫酸厂都要考虑在充分利用中、高品位矿旳`同时如何利用好低品位矿,提高资源旳`综合利用率.1.5.3冶炼烟气和其它原料冶炼烟气主要是有色金属硫化矿物冶炼时产生旳`含二氧化硫烟气,冶炼烟气制酸实际是冶炼厂旳`副产品,是随着冶金工业旳`发展而发展.我国冶炼烟气制酸发展迅速,已形成较大旳`生产能力,其硫酸产量占全国总产量旳`左右.石膏、磷石膏是我国硫酸原料潜在旳`硫资源,目前已有口以上旳`工业生产能力[16],但近期大规模发展旳`条件还不够成熟.我国煤炭中所含旳`硫也是潜在旳`硫资源,目前燃煤烟气脱硫主要采用抛弃法,回收这部分硫旳`开发研究和工业化应该加紧进行.1.6低浓度二氧化硫气体旳`处理德国鲁奇公司80年代开发旳`物理吸收法吸收二氧化硫旳`工艺,经过改进已在液体二氧化硫旳`生产中使用,这种方法使用Selexol 溶液(聚乙二醇二甲醚) 作为吸收剂.美国孟山都环境化学公司开发了使用DBBP(丁基膦酸二丁酯) 作吸收剂旳`方法.DBBP选择性吸收剂对二氧化硫旳`吸收容量大且解吸温度低,蒸气压力和粘度都较低,腐蚀性小,而且是一种阻燃剂[17].丹麦托普索公司开发旳`湿法硫酸工艺成功地用于从有色金属冶炼废气中回收二氧化硫,这种工艺不使用吸收剂或化学药剂,不产生废水和废渣,特别适用于处理二氧化硫浓度低于5%旳`气体(也可用于处理SO2浓度高旳`气体),二氧化硫旳`转化率可达99.3%~99.5%,生成旳`三氧化硫与气体中旳`水蒸汽结合为硫酸蒸汽,并在WSA冷凝塔中冷凝成酸,产品硫酸浓度可达98%.美国孟山都环境化学公司与Calgon Carbon公司合作开发了Centaur工艺,采用活性炭将二氧化硫吸附氧化生成三氧化硫并与水结合成硫酸.然后用水将硫酸从活性炭上洗涤下来,成为稀硫酸.这种方法与德国鲁奇公司过去开发旳`Sulfacid工艺相似,但Centaur活性炭旳`催化活性比其它活性炭高一倍.该法具有设备少、热能利用好、二氧化硫排放量低等特点.对于硫磺制酸装置,产生旳`稀硫酸可以代替补充水加入吸收系统;对于有色金属冶炼厂,稀硫酸可用于矿石旳`浸提.这种方法甚至可以与一转一吸流程合并使用,取代两转两吸工艺.与两转两吸比较,一转一吸加Centaur尾气处理工艺具有二氧化硫排放数量少,使用设备少、造价低、压力降小、热量回收率高及可以避免开、停车时造成环境污染等特点.这种方法旳`缺点是产生旳`硫酸浓度低,尾气中含有水蒸汽,会形成烟羽[18].1.7硫酸污水处理硫酸生产过程中含有SO3、H2SO4、As、Hg、悬浮物等有毒害物质.我们必须加入一定量旳`C a(O H)2、FeSO4、PAM等净水药剂来净化污水.流程见图1-1:图1-1 污水处理流程1.8二氧化硫尾气《大气污染物综合排放国家标准(GB16297—1996)限定二氧化硫最高允许排放质量浓度为960mg/m3.受二氧化硫平衡转化率旳`限制,无论是以硫磺还是硫铁矿和冶炼烟气为原料,尾气中必定含有一定量旳`二氧化硫.硫磺制酸工艺过程比较简单,操作条件与设计条件较为吻合,进转化工序旳`二氧化硫浓度和氧硫比较为稳定,采用两转两吸工艺制酸尾气较容易达标排放[19].2 工艺流程工艺上一般采用快速熔硫、液硫机械过滤、机械雾化焚硫技术,较多地采用“3 + 2 ”两转两吸工艺,并采用中压锅炉和省煤器回收焚硫和转化工序旳`废热,产生中压过热蒸汽.将澄清旳`熔融硫送入焚硫炉与空气雾化后于炉内焚化,产生高温二氧化硫炉气,经余热锅炉使炉气温度降至650~680℃,进入转化器,本设计采用一次转化通过一、二、三段触媒,二次转化通过四、五次触媒.换热方式一次转化采用外部换热,二次转化旳`四、五段间采用空气冷激. 2.1快速熔硫与液硫过滤工段熔硫工序一般采用快速熔硫和液硫机械过滤工艺,其中关键设备一是快速熔硫槽,二是液硫过滤器.固体硫磺经熔融,滤去固体杂质后,存于熔硫槽,维持熔硫温度在130~145℃之间,熔硫贮槽旳`空间温度在115℃以上.由泵将熔硫打入硫磺雾化喷嘴,与经过干燥旳`空气混合而入炉燃烧.燃烧旳`空气是由鼓风机送入硫酸干燥塔,使水分含量降低到0.1g/m3以下,再经过除沫后送至焚硫炉和转化器.近年来为了节能,新设计旳`焚硫系统把鼓风机改设在干燥塔之后,使每吨酸能耗可降低10%左右.在焚硫炉产生旳`炉气,温度在800~1000℃,SO2浓度在12%左右,经废热锅炉冷却到430℃左右,进入炉气过滤器,滤去杂质后与空气混合,使温度和SO2浓度都达到合适范围后进入转化塔[12].为了防止杂质在过滤槽内沉降,在过滤槽内增设了搅拌器,这样几乎所有固体杂质都可在液硫过滤器内除去,从而大大减轻了过滤槽旳`清理难度并延长了清理周期.对于采用机械过滤工艺旳`装,在熔硫槽后再设自然沉降槽旳`意义不大,一是因为沉降时间短,大部分旳`固体杂质还是要带人过滤槽内并在液硫过滤器中除去二是增加了土建、设备和厂房旳`投资三是流程加长,操作程序增多,运行费用增加.出熔硫槽旳`液体硫成直接进人过滤槽,由过滤泵送人叶片式液硫过滤器过滤.为了防止停泵时液硫过滤器出口管道内旳`液硫返流人液硫过滤器,破坏过滤器内旳`滤饼,同时也为了操作工人旳`安全,过滤后旳`液硫最好不要直接送人液硫储雄,而是先流人一低位中间槽,再由液硫泵送人液硫储旅储存.如果熔硫槽为多台,也可将过滤槽分为两台就近布置,以增加整个熔硫装置操作旳`灵活性.为节约用地,过滤槽、助滤槽和中间槽可以采用方形平底结构,并设计成一个整体,将叶片式过滤器布置在平台上,下部留有足够空间,以方便出渣和液硫排放.2.2转化工段转化一般采用进口催化剂、“3 + 1”两次转化工艺、“Ⅰ-Ⅱ”换热流程.也有个别装里采用国产催化剂、“3 + 2”两次转化工艺.总转化率均要求达到99.8%以上,一些装置要求转化率达到99.83%以上,放空尾气中SO2含量低于700mg/ m3.由于要求较高旳`转化率,一般催化剂旳`装填盆较大.转化工序流程如图2-1:1 —一段省煤器;2 —五段省煤器;3 ,7 —省煤器;4 —转化器;5 —第二换热器;6 —第三换热器;8 —焦炭过滤器图2-1 转化工序流程图2.2.1二氧化硫转化反应旳`基本原理二氧化硫转化反应旳`方程式Q SO O SO +→+32222从上述反应方程式可以看出SO 2转化反应旳`特点,这个反应为可逆、体积缩小、放热旳`反应[13].了解到这些特点我们可以确定一些具体旳`数学模型.平衡转化率:根据定义可以用下式表示:XT=323SO TSO T SO TP P P + (2-1)反应平衡常数Kp=332SO TSO T O TP P P (2-2)将(2-1)和(2-2)合并,便可以得到平衡转化率与平衡常数旳`关系式.XT=22222SO T O TSO T SO T SO TKpP P P KpP P +=2O TKp 1Kp P +(2-3)为了便于计算,我们把氧旳`平衡分压PO 2换成SO 2和氧旳`起始浓度. 氧旳`平衡分压:P (T O 2)=TT b 0.5aX p 1000.5aX -- (2-4)将(4)式代入(3)则可得,XT=TT Kp1000.5aX Kp P(b 0.5aX )-+-若要计算XT,我们可以用试差法求解.。

年产15万吨硫酸工艺设计毕业设计

硫酸工艺设计是一个重要的工程项目,旨在设计一个能够生产年产15万吨硫酸的工艺。

本文将详细介绍硫酸工艺设计的流程,包括原料选择、生产工艺、设备选型以及环保措施等方面。

首先,我们需要选择适合生产硫酸的原料。

硫酸的主要原料是硫矿石(如黄铁矿)和炼硫废气。

硫矿石是一种含有硫铁矿的矿石,其中的硫可以通过熔炼和氧化反应转化为硫酸。

炼硫废气是炼油厂等生产过程中产生的含有硫化氢的废气,通过硫酸工艺可以将硫化氢转化为硫酸。

在生产工艺方面,硫酸的主要生产工艺是湿法氧化工艺。

该工艺利用浸泡在硫酸中的硫矿石,将其中的硫氧化为硫酸。

该反应需要满足一定的温度和催化剂存在,一般使用铜作为催化剂。

经过氧化反应后,得到的硫酸溶液会通过蒸发器进行浓缩,最终得到所需的浓硫酸。

在设备选型方面,硫酸工艺设计需要选用适合的设备进行硫酸的浸提、氧化和浓缩。

其中,浸提反应器需要选用能够承受高温和高压的材料,同时具备良好的耐腐蚀性能。

氧化塔需要选用具有良好传质性能和催化性能的填料材料,以提高反应效果。

浓缩塔则需要选用能够适应高温和高浓度硫酸的设备。

此外,硫酸工艺设计需要重视环保措施。

硫酸生产过程中会产生大量的烟尘和废气,其中含有二氧化硫等有害气体。

为了减少对环境的影响,可以使用烟气脱硫技术对废气进行处理,将二氧化硫转化为可利用的硫酸。

同时,对于产生的废水也应进行处理,以避免对周围水体的污染。

总结起来,年产15万吨硫酸的工艺设计需要经过原料选择、生产工艺、设备选型和环保措施等方面的考虑。

通过科学合理的设计,可以实现高效、环保的硫酸生产,为工业生产提供稳定可靠的硫酸供应。

硫酸铝项目投资建设规划方案

硫酸铝项目投资建设规划方案一、项目背景与概述硫酸铝是一种重要的化工原料,广泛应用于石油、化工、冶金、制药等行业。

随着中国经济的快速发展,对硫酸铝的需求持续增加,市场潜力巨大。

基于此背景,本项目旨在投资兴建一座年产能为10万吨的硫酸铝生产线。

二、投资规模与资金筹措本项目总投资约为2亿元人民币,具体分配如下:1.设备采购:1.2亿元;2.厂房建设:0.5亿元;3.技术研发及人员培训:0.2亿元;4.其他费用:0.1亿元。

资金筹措方面,计划通过银行贷款、股权融资、政府补贴等方式进行。

三、市场分析与前景展望目前,硫酸铝市场供需状况较好,出口需求也在逐年增长。

随着环保意识的提升和相关政策的推动,对环保型硫酸铝的需求将进一步增加,为本项目的发展提供了良好的市场机遇。

预计项目投产后,将有效满足市场需求,实现良好的经济和社会效益。

四、项目实施方案1.选址与厂房建设:根据环保要求选择适当位置,并进行厂房建设,建议采用现代化厂房设计,确保生产过程环保、高效。

2.设备采购与安装:项目将采购先进、高效、环保的生产设备,确保生产线能够稳定运行,同时提高产品质量和生产效率。

3.技术研发与人员培训:投资适当的资金用于技术研发,并聘请专业技术人员进行研发工作。

同时,对员工进行相关培训,提高他们的技术素质和操作能力。

4.安全环保与产能扩充:确保生产过程安全可控,并根据市场需求适时进行产能扩充。

五、经济效益评估根据市场需求和生产成本,预计项目投产后,将实现年销售收入1.5亿元,年利润5000万元。

预计投资回收期为3年,内部收益率超过20%。

六、社会效益评估1.增加就业机会:项目投产后将提供大量就业岗位,缓解当地就业压力;2.带动相关产业发展:项目的建设和运营将带动供应链上下游的发展,促进相关产业的蓬勃发展;3.增加税收收入:项目的成功实施将带来丰厚的税收收入,为地方财政增加收入。

七、风险分析与对策1.市场竞争风险:针对市场竞争,本项目将通过提高质量、降低成本等方式,确保产品具有竞争力;2.环保政策风险:本项目将积极遵守相关环保政策要求,确保项目顺利运营;3.原材料价格波动风险:本项目将与多家供应商建立稳定的合作关系,保障原材料供应,并进行价格风险管理。

(现场管理)年产万吨硫酸生产车间工艺设计

第一章综述1.1概述聚丙烯(PP)具有相对硬度大,密度小,抗拉伸性能好,透明度高,抗应力开裂和耐化学性能好,耐高温,并具有极好的注塑性能,可以与其他材料共混改性等优点,因此PP的应用范围越来越广,而且在2003年中国已经超过美国成为世界上最大的PP 市场。

PP主要用于生产纤维编织,注塑制品,薄膜,片材,板材,电缆及护套料,吹塑制品以及管材等,具有广泛的应用前景。

1.2聚丙烯成核剂工业的概述聚丙烯(PP)是合成树脂中的相当重要的品种,发展前景十分广阔。

聚丙烯(PP)具有机械性能好,无毒,密度小,耐高温,耐化学品,加工成型方便等优点,并且价格便宜,能通过加工改性赋予其突出的物理机械性能,在取代工程塑料时可优先考虑聚丙烯,PP的用量占全球通用合成树脂的41左右,是五大通用合成树脂中用量增速最快新品种研究最活跃的品种。

PP具有无毒、耐热、耐化学药品、相对密度低、容易加工、成型力学性能好等特性,而且丙烯原料丰富,且性价比高,被广泛地在建筑、化纤、化工、轻工等领域。

1954年意大利的Natta教授合成具有高度立体规整性的聚丙烯,然后PP在1957年由意大利的iMontecatin公司实现工业化以来,已经成为通用合成树脂中发展最快、品种最多的品种。

1.3我国聚丙烯成核剂工业的现状随着近些年来工业的快速发展和人民生活水平的提高,我国的成核剂市场发展很快,很多科研机构和企业都在进行成核剂的相关研究。

兰州石化研究院在国内率先开发出第一代DBS成核透明剂,然后继续开发了第二和第三代DBS成核剂。

此后还有许多企业进行了成核剂的相关研究,并使技术不断进步。

但与国外相比,我国科学研究基础薄弱,现阶段国内企业从事生产的时候还是借鉴国外的专利技术,主要是因为国内的研究机构对成核剂的成核机理没有完全摸清楚,虽然在努力追赶的过程中,但生产出来的产品与国外产品质量还是有差距,导致我国生产的成核剂产品在出口方面情况不容乐观。

所以说我们要力争上游,在成核剂对聚丙烯结晶形态,性能和加工工艺等方面进行更加深入详细的研究,尽快形成自己的专利技术,使自己的成核剂产品的性能能够媲美国外产品。

年产10万吨硫酸铝环评报告书

概述1、项目由来硫酸铝是基本无机化工原料之一,是无机盐中的大吨位产品其产量在世界各国无机盐工业中均占前几位。

可见其在国民经济中的重要地位。

该产品主要用于造纸、净水及钛白粉包膜。

在造纸生产过程中大量用于酸性施胶。

在净水工业中用做絮凝剂。

此外用做印染工业的媒染剂;制革工业的鞣革剂;医药收敛剂;木材防腐剂;泡沫灭火剂;耐火材料添加剂;绝热材料的阻燃剂;食品添加剂;油墨添加剂;生产乙烷的催化剂以及人造宝石的原料等。

随着国民经济的迅猛发展,硫酸铝的用途越来越广泛。

据不完全统计,国内硫酸铝的生产能力已达到300万吨以上,但仍不能满足国际和国内市场的需求。

因此,该产品是一个有很好发展前景的化工产品。

综上所述,济宁正尔新材料有限公司决定投资在济宁市汶上化工产业园内建设年产10万吨硫酸铝建设项目。

2、环评工作过程根据《中华人民共和国环境影响评价法》和《中华人民共和国环境保护法》及《建设项目环境保护管理条例》(国务院682号令)等有关法律、法规的规定,本项目的建设需进行环境影响评价。

受济宁正尔新材料有限公司委托,山东君致环保科技有限公司承担了本项目的环境影响评价工作(详见附件1)。

根据《建设项目环境影响评价分类管理名录》(环境保护部令第44号)及《关于修改〈建设项目环境影响评价分类管理名录〉部分内容的决定》(生态环境部令第1号)规定:本项目按要求需编制环境影响报告书。

接受委托后,环评单位即开展了该项目环境影响评价工作,对厂址区域环境质量现状进行了调查,对厂址周边的环境空气、地下水、声环境、土壤等进行了监测,对工程污染因素、污染防治措施、环境风险等进行了分析,编制完成了《济宁正尔新材料有限公司年产10万吨硫酸铝项目环评报告书》;建设单位按照公众参与相关管理办法的要求进行了公众参与。

3、建设项目特点本项目在汶上化工产业园厂区进行,汶上化工产业园成立于2009年,是山东省首批正式认定的31家化工园区之一,位列济宁市首位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产万吨硫酸铝车间工艺设计设计年产1万吨硫酸铝车间工艺设计摘要我国硫酸铝的生产现状,年产量万吨以上的企业已达29个,3000t至10000t的企业达85个。

全国硫酸铝生产能力已达115万t,产量突破95万t,仅次于美国和日本,而居世界第三位[1];硫酸铝生产中存在的问题是,设计不合理,设备不配套,产量质量都无法达到初衷要求以及部分生产厂家规模较小,经济效益差导致产品积压严重、投资无法收回,使部分企业背上沉重的经济包袱;生产工艺主要有铝灰、铝渣法、活性氢氧化铝法、铝矾土常压法、煤矸石加压法等,对各个工艺的优缺点进行对比,发现以高岭土为原料生产硫酸铝,具有原料成本低,产量高,产品质量好,过程易控制等优点,制备过程中产生的废渣可作为高活性的高硅材料,也可作为优良的涂料及板材制品填料,从而实现了综合利用和无废渣排放,具有积极的环保意义;采用高岭土为原料生产硫酸铝,符合设计的目的和指导思想。

高岭土生产硫酸铝,使高岭土经过预处理过程,排除高岭土中的粗石英砂、杂质,用于生产水泥玻璃,得到高岭土精矿,经过煅烧活化,粉碎,过筛送致生产车间,与55%的硫酸容易混合送至反应釜,经过反应的酸浸,沉降,分离和中和处理,得到合格的硫酸铝容易,送至浓缩结晶槽中,进行浓缩结晶,并通过成品粉碎机将硫酸铝晶体粉碎,包装。

关键词:硫酸铝;现状;生产工艺;高岭土AbstractThe plants having 10,000 tons of annual output of aluminum sulfate in China hav being upto 29, and the plants having 3000 t to 10000 t, being upto 85.The aluminum sulfate production capacity has reached 1.15 million t, yield breakthroughs 950,000 t, after the United States and Japan, the third in the world live;Aluminum sulfate production in the problem is that the unreasonable design, equipment is not supporting, yield and quality are unable to meet its mind and requested some smaller manufacturers, leading to poor economic returns serious backlog of products, investment is not possible, so that some enterprises back heavy The economic burden of production of a major Al Grey, Al Jardine, of aluminum hydroxide, bauxite atmospheric pressure, such as coal gangue compression method, all of the advantages and disadvantages compared to that of raw materials for the production of kaolin Aluminum sulfate, a low-cost raw materials, high yield, good quality products, process-control advantages, in the course of preparation of the high-activity waste residue can be used as the high-silicon material, but also as a fine of paint and sheet metal products fill, so as to achieve a comprehensive Use and no waste residue emissions, have a positive environmental significance of raw materials used for the production of kaolin aluminum sulfate, with the design of purpose and guiding ideology.Kaolin production of aluminum sulfate, kaolin After pretreatment process, rule out the possibility of kaolin in the rough quartz sand, impurities, the glass used in the production of cement, by Kaolin concentrate, after calcination activated, crushing, screening sent to the production workshop, with 55 percent of the sulfuric acid Mixedeasily sent to the reactor, the reaction of acid leaching, settlement, and in the separation and processing of aluminum sulfate be qualified easily, and sent to concentration crystallization tank, concentrated fruit and refined through the grinder will crush aluminum sulfate crystals, Packaging.Keywords:aluminum sulfate;the present situation;ProductionProcess;kaolin前言硫酸铝化学名(Aluminium sulfate)Al2(SO4)3,无色单斜结晶,在空气中长期存放易吸潮结块。

易溶于水,水溶液显酸性,难溶于醇,是无机盐基本品种之一,应用十分广泛。

加热至770度是开始分解为氧化铝、三氧化铝、二氧化铝、二氧化硫和水蒸气。

水解后生成氢氧化铝。

工业品为白色或灰白色粉立状晶体。

主要用于净水与造纸[2]。

在造纸工业中可作纸的填料和处理造纸工业废水。

在净水方面,作为城市用水和废水处理的絮凝剂,可以除去水中的磷酸盐、锌、铬等杂质,以及除菌、控制水的颜色和气味。

硫酸铝还可以用来生产其他铝盐、硫酸铝衍生物,无机高分子絮凝剂及铵明矾、钾明矾等。

1.物料衡算1.1工艺流程框图(3)过滤采用板式过滤机,将硫酸铝溶液于其他固体杂质分离。

(4)浓缩结晶硫酸铝经过浓缩蒸发掉多余水分,从而结晶得到相应的结晶水硫酸铝最终产品。

1.2预处理:粗高岭土矿先经过破碎,研磨,等一系列处理过程,使其变成颗粒粉末状,方便反应,节约耗能,然后通过水洗筛分的过程,除去原料中的杂质,从而得到高岭土精矿,高岭土精矿再经过焙烧活化的过程。

使内部杂质再度去除,最后将其粉碎,过筛送进生产车间。

图3硫酸铝粗高岭土矿预处理方块图1.3 设计生产能力 年产硫酸铝 10000吨 年生产日 300天日产硫酸铝吨=33.33300100000每小时生产吨=17.4833.333 产品质量:Al 2(SO 4)3含量54.31% 浓缩后要求硫酸铝浓度达到54.31%每次生产硫酸铝中Al 2(SO 4)3的含量是:4.17×54.31%=2.27吨。

Al 2O 3溶出率89.4% 根据反应式:Al 2O 3+3H 2SO 4=Al 2(SO 4)3+3H 2O 每次投入的Al 2O 3的含量是:吨=705.010234227.2⨯ 原高岭土投入量为:吨=99.1%4.89%5.39705.0⨯ 分子量:H 2SO 4 98 H 2O 18 Al 2O 3 102 Al 2(SO 4)3 342 1.4 各工序的物料衡算1.4.1高岭土煅烧(起到活化作用)高岭土煅烧过程的反应方程式:A l2O3·2SiO2·2H2O→A l2O3+2SiO2+2H2O↑煅烧过程的目的是为了活化,通过煅烧使高岭土的氧铝八面体中的OH脱去,使铝的配位数由6变成5或者4,同时使得原有有序结构的高岭土变成无序结构的高岭土,获得活性。

从热力学角度来说,温度是决定反应能否进行的关键因数,所以活化的关键是控制煅烧温度,温度过高会使高岭土石化,使其活性大大降低甚至消失;温度过低,不能脱水或脱水太少,从而高岭土没有活性或者活性太低,达不到目的。

(1)流程示意图(2)反应式A l2O3·2SiO2·2H2O→A l2O3+2SiO2+2H2O↑(3)计算过程流股1是未活化的高岭土矿表3.原料组成表①Al2O3 :1.99×39.50% = 0.7580吨②SiO2 :1.99×43.05% = 0.8300吨③TiO2 :1.99×1.60% = 0.0307吨④其他杂质含量:1.99×1,91% = 0.0367吨⑤焙烧损失:1.99×13.97% = 0.2682吨流股2是活化后的高岭土矿①Al2O3 :39.50%×13.97%+39.50% = 45.01%②SiO2 :43.02%×13.97%+43.05% = 49.03%③TiO2 :1.60%×13.97%+1.60%=1.82%④其他杂质:4.14%表4.焙烧段物料衡算表1.4.2酸浸段:加酸分解高岭土加酸分解过程的反应方程式:A l2O3·2SiO2·2H2O+3H2SO4+13H2O→Al2(SO4)3·18H2O+2SiO2分解反应是关键点,为使反应加快,分解彻底,必须加入过量的硫酸来反应,铝的溶出率是其反应是否完全的主要标志,也是提高产品质量、降低生产成本的关键。

(1)流程示意图(2)反应式A l2O3·2SiO2·2H2O+3H2SO4+13H2O→Al2(SO4)3·18H2O+2SiO2(3)计算过程设转化率为96%①流股1为高岭土中的氧化铝F(Al2O3 )=6.91Kmol/h=0.705吨②流股2为硫酸F(H2SO4)=20.74Kmol/h=2.03吨③流股3为硫酸铝F(Al2(SO4)3)=6.91×96%=6.637Kmol/h④流股4为水F(H2O)=19.91Kmol/h=0.36吨使2.03吨的98%硫酸稀释成为55%硫酸的用水量1.63吨表5 酸解段物料衡算表表6 不同百分比浓度硫酸铝溶液在25℃下密度[15]1.4.3加热浓缩段:浓缩结晶硫酸铝经过浓缩蒸发掉多余水分,从而结晶得到相应的结晶水硫酸铝最终产品。