工厂质量保证能力要求

工厂质量保证能力要求

工厂质量保证能力要求工厂质量保证能力要求随着全球贸易的发展和国内产业的蓬勃发展,工厂的质量保证能力越来越受到关注。

为了保证产品质量,提升竞争力,工厂需要具备一定的质量保证能力。

本文将从质量管理体系、质量控制能力、质量检测手段以及员工素质等方面探讨工厂质量保证能力的要求。

一、质量管理体系一个良好的质量管理体系是工厂质量保证的基础。

首先,工厂需要建立符合国际标准的质量管理体系,如ISO9001质量管理体系。

其次,工厂需要明确质量目标,制定质量管理细则和工作程序,并通过适当的培训和宣传,确保质量管理体系的有效运行。

此外,工厂还需要建立质量管理的责任体系,明确各岗位的职责和权责,确保质量管理的有效执行。

二、质量控制能力质量控制是工厂实现质量目标的关键环节。

首先,工厂需要建立完善的质量控制流程,明确产品生产的每个环节和质量要求。

其次,工厂需要建立质量控制的检测点和检测标准,对每个环节的关键参数进行及时监控和调整,确保产品质量的稳定。

在质量控制的过程中,工厂还需要注重数据的收集和分析。

通过对关键数据的收集和分析,工厂可以及时发现问题和不足,并采取相应的措施进行改进。

此外,工厂还应注重产品追踪和回溯能力,确保产品生产过程的可追溯性。

三、质量检测手段质量检测是保证产品质量的关键环节。

工厂需要具备一定的质量检测手段,以便对产品进行全面、准确的检测。

首先,工厂需要配置先进的检测设备和仪器,以适应不同产品的检测需求。

其次,工厂需要熟悉和掌握各种检测方法和技术,以确保检测结果的准确性和可靠性。

此外,工厂还需要制定相应的检测标准和程序,并对检测人员进行培训和考核,以提高质量检测的能力和水平。

四、员工素质员工素质是工厂质量保证的重要保障。

工厂需要招聘具有良好职业道德和专业素养的员工,并提供相应的培训和发展机会,以提高员工的技术水平和质量意识。

同时,工厂还需要建立激励机制,鼓励员工积极参与质量管理和质量改进活动,推动工厂质量保证能力的不断提升。

工厂质量保证能力要求

工厂质量保证能力要求工厂的质量保证能力是指工厂通过有效的管理和控制措施,确保产品在生产过程中能够达到预期的质量要求并满足客户的需求。

具备良好的质量保证能力是一个工厂在竞争激烈的市场中立于不败之地的关键因素之一、下面将介绍工厂质量保证能力的要求。

首先,工厂需要建立完善的质量管理体系。

质量管理体系包括组织结构、职责分工、制度规范等方面的要求。

工厂需要明确质量管理部门的职责和权限,确保质量管理人员对产品质量具有充分的控制和管理能力。

同时,工厂还需要建立质量管理制度和流程,明确各项质量管理措施的实施方法和要求,确保质量管理工作的条理性、规范性和可操作性。

其次,工厂需要建立健全的质量控制体系。

质量控制体系主要包括质量控制计划、质量控制标准和质量控制方法等方面的要求。

工厂需要制定质量控制计划,明确质量控制点和质量检验项目,确保在生产过程中及时对产品进行检验和测试。

同时,工厂还需要建立质量控制标准,明确产品质量的标准和要求,确保产品的质量稳定和一致性。

此外,工厂还需要采用科学的质量控制方法,通过监控、分析和改进来提升产品的质量水平。

另外,工厂需要建立有效的供应商管理体系。

供应商管理体系主要包括供应商评估、供应商选择和供应商绩效评价等方面的要求。

工厂需要对供应商进行评估和选择,确保选择具有稳定供货能力和良好质量记录的供应商。

同时,工厂还需要对供应商进行绩效评价,确保供应商始终保持良好的质量水平和服务态度。

此外,工厂还需要建立持续改进的机制。

持续改进是质量保证的关键环节,工厂需要通过不断地改进和创新,提升产品质量水平和生产效率。

工厂可以采用PDCA(Plan-Do-Check-Act)循环方法,明确改进目标和计划,执行改进方案,检查改进效果,并持续进行改进。

此外,工厂还可以引入先进的质量管理工具和方法,如精益生产、六西格玛等,来实现质量的持续改进。

最后,工厂需要建立全员参与的质量文化。

全员参与是保证质量的重要条件之一,工厂需要培养员工的质量意识和质量责任感,确保员工在生产过程中始终关注产品质量。

强制性认证工厂质量保证能力要求

检查要点:

1,如果在内部实验室进行检验,须核实内部实验室是否

符合ISO/IEC17025的相关要求。 2,是否定义内部实验室的服务范围和能力。 3,是否定义外部部实验室的服务范围和能力。 4,外部/商业实验室的认可记录,如 ISO/IEC17025认可

产品一致性检查

谢谢观看/欢迎下载

BY FAITH I MEAN A VISION OF GOOD ONE CHERISHES AND THE ENTHUSIASM THAT PUSHES ONE TO SEEK ITS FULFILLMENT REGARDLESS OF OBSTACLES. BY FAITH I BY FAITH

6.3 实验室管理

工厂应定义内部实验室实验范围,包括进行检验 、试验或校准服务的能力。

为工厂提供检验、试验或校准服务的外部/商业/ 独立实验室应有定义的范围,包括有能力进行的检 验、试验或校准服务。

Hale Waihona Puke 理解要点:1,工厂在实验室进行检验、试验和服务是,该实验室符合ISO/IEC17025的相关 要求。 2,确定的服务范围与能力。 3,制定实验室方针。 4实验室试验人员的资格要求。 5,实验室对试验样件的接受、标识、搬运、保存和处理要求。 6,保留实验的原始数据与最终数据。 7,实验室的环境要求(如:温度、湿度、灰尘等) 8,制定各类与试验相关的作业指导书。 9,实验室试验方法。(包括抽样方法、必须采用国际、区域和国家标准中规定的 方法) 10,实验室和相关质量记录应被保存。 11,实验室的统计方法可采用排列图、因果图、平均值与极差控制图、百分比等。 外部实验室应得到ISO/IEC17025认可沪,应有证据证明被顾客接受。

6.2 测量系统分析

为分析测量和试验设备系统测量结果的变异,工 厂应进行适当的测量系统分析,保存相应的记录, 适当时,可选用测量系统重复性和再现性(R&R) 分析,小样法分析

工厂质量保证能力要求的理解

CQC将生产企业分为四类,分别用A、B、C、D表示。

生产企业分类所依据的质量信息至少包含如下方面: (1) 工厂检查(包括初始工厂检查和获证后的跟踪检查)结论; (2) 型式试验和监督抽样的检测结果(生产现场抽样或市场抽样); (3) 国家级或省级质量监督抽查结果、CCC专项监督检查结论; (4) 认证委托人、生产者(制造商)、生产企业对获证后监督的配合情况; (5) 媒体曝光及产品使用方、社会公众的质量信息反馈; (6) 认证产品的质量状况; (7) 产品投诉、召回等; (8) 其他信息。

要时采用“获证后跟踪检查+市场抽样检测或者检查”。

11

10.1 获证后的监督方式的选择 获证后的监督方式包括获证后跟踪检查、生产现场抽取样品检测/检查或市场 抽样检测/检查;结合生产企业分类结果和实际情况,获证后监督为其中一种或

多种方式的组合。

C类企业: 获证后监督方式为“获证后跟踪检查+生产现场抽取样品检测或者检查”,必 要时增加“特殊监督检查”和“市场抽样检测或者检查”;。 D类企业: 获证后监督方式为“获证后跟踪检查+抽取样品检测或者检查”,抽样场所应 包含市场;除例行的获证后跟踪检查外,每年至少增加一次不预先通知的方式 实施的特殊监督检查,必要时抽取样品应送指定实验室进行相关项目的指定试 验。

存储等必备的环境和设施。

对于需要以租赁方式使用的外部资源,工厂应确保外部资源的持续可获得 性和正确使用;工厂应保持与外部资源相关的记录,如合同协议、使用记录等。

理解要点:

对于条款的要求,可以从以下七个方面加以理解: 1、3.1.2条是对工厂认证资源的总体要求,包括生产设备、检验试验仪器 设备、人力资源和环境、设施等。

17

理解要点:

工厂质量保证能力要求

工厂质量保证能力要求什么是工厂质量保证能力工厂质量保证能力是指制造企业为保证产品质量所具备的管理和技术能力。

工厂质量保证能力的提高,能够使企业的产品质量得到保证,提高产品市场竞争力,为企业带来更多的商业机会。

工厂质量保证能力的组成要提高工厂的质量保证能力,需要从以下几个方面入手:管理层面首先,企业需要有明确的质量方针和质量目标,并将其转化为可执行的行动计划。

通过制定完善的质量管理制度、标准和流程,并不断进行内部审核和改进,保证质量管理体系不断完善和升级。

其次,企业需要建立全员质量意识,确保每个员工都能够把质量放在首位。

同时,企业需要注重职业培训和技术培训,提高员工的技能水平和质量意识,以更好地满足市场和客户的需求。

技术层面工厂需要有先进的生产和检测技术,以确保产品的质量和可靠性。

为此,企业需要注重科技创新和研发投入,引进和推广新技术和新产品,提高企业的技术水平和核心竞争力。

同时,企业需要实行全过程控制,建立可追溯的生产记录和产品追踪体系,并不断改进生产工艺和生产工具,提高生产效率和产品质量。

供应商管理不仅如此,企业需要注重供应商管理,建立可靠的供应商合作关系。

供应商对于企业产品质量的影响不可忽视,因此需要建立供应商管理体系,对供应商进行评估和监控,确保供应商生产的原材料、零部件等符合企业的要求和标准。

同时,企业需要甄别、选择和培育高品质和高服务水平的供应商,建立长期稳定的战略合作关系,促进共同发展。

工厂质量保证能力的重要性提高工厂的质量保证能力,有诸多的优点和重要性:首先,能够帮助企业提高产品的可靠性和质量,满足客户的需求和期望,为企业赢得良好的市场声誉和口碑。

其次,能够提高企业的市场竞争力和盈利能力,吸引更多的客户和新订单,提高企业的收入和利润。

此外,提高工厂的质量保证能力,还能够带动整个行业的质量水平不断提高和升级,促进行业的可持续发展和进步。

总结工厂质量保证能力是企业重要的核心能力,需要从管理和技术两个层面同时入手,建立完善的质量管理体系和供应商管理体系,注重员工培训和技术创新,提高产品的质量和可靠性,赢得市场和客户的信任和认可。

工厂质量保证能力要求

工厂质量保证能力要求【本文是《强制性产品认证实施规则工厂质量保证能力要求》(CNCA-00C-005)中规定的通用工厂质量保证能力要求,各类产品的具体工厂质量保证能力要求详见认证机构发布的各类产品的《强制性产品认证认证实施细则》中的相关要求)】工厂是产品质量的责任主体,其质量保证能力应持续符合认证要求,生产的产品应符合标准要求,并保证认证产品与型式试验样品一致。

1 职责和资源1.1 职责工厂应规定与认证要求有关的各类人员职责、权限及相互关系,并在本组织管理层中指定质量负责人,无论该成员在其它方面的职责如何,应使其具有以下方面的职责和权限:(a)确保本文件的要求在工厂得到有效地建立、实施和保持;(b)确保产品一致性以及产品与标准的符合性;(c)正确使用CCC证书和标志,确保加施CCC标志产品的证书状态持续有效。

质量负责人应具有充分的能力胜任本职工作,质量负责人可同时担任认证技术负责人。

1.2资源工厂应配备必须的生产设备、检验试验仪器设备以满足稳定生产符合认证依据标准要求产品的需要;应配备相应的人力资源,确保从事对产品认证质量有影响的工作人员具备必要的能力;应建立并保持适宜的产品生产、检验试验、储存等必备的环境和设施。

对于需以租赁方式使用的外部资源,工厂应确保外部资源的持续可获得性和正确使用;工厂应保存与外部资源相关的记录,如合同协议、使用记录等。

2 文件和记录2.1 工厂应建立并保持文件化的程序,确保对本文件要求的文件、必要的外来文件和记录进行有效控制。

产品设计标准或规范应不低于该产品的认证依据标准要求。

对可能影响产品一致性的主要内容,工厂应有必要的图纸、样板、关键件清单、工艺文件、作业指导书等设计文件,并确保文件的持续有效性。

2.2 工厂应确保文件的充分性、适宜性及使用文件的有效版本。

2.3 工厂应确保记录的清晰、完整、可追溯,以作为产品符合规定要求的证据。

与质量相关的记录保存期应满足法律法规的要求,确保在本次检查中能够获得前次检查后的记录,且至少不低于24个月。

工厂质量保证能力要求

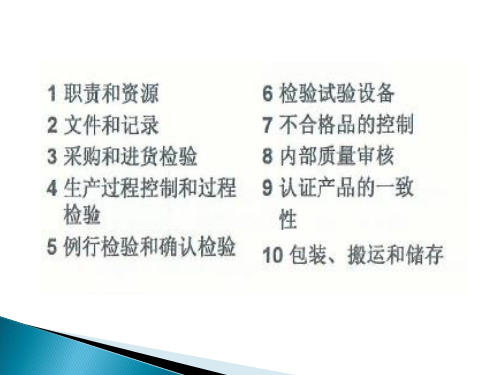

工厂质量保证能力要求在国家认证认可监督管理委员会发布的强制性产品认证实施规则中,对于认证产品进行合格评定的一个重要部分就是对工厂质量保证能力的评价.强制性产品认证工厂质量保证能力要求是工厂质量保证能力检查的依据,它共包括十个要素十个要素及理解要点见附件.一、:1、对认证产品进行合格评定的一个重要内容是对工厂质量保证能力进行评价,以确定工厂是否具有生产与经认证机构确认合格的样品一致的产品的综合能力.认证规则中明确规定了工厂质量保证能力要求,包括对产品、关键零部件和/或原材料,工厂应进行检测的项目及其频次等.2、工厂应按照工厂质量保证能力要求建立质量管理体系,至少应包括以下文件化程序.1认证标志的保管使用控制程序;2产品变更控制程序;3文件和资料控制程序;4质量记录控制程序;5供应商选择评定和日常管理程序;6关键零部件和材料的检验或验证程序;7关键零部件和材料的定期确认检验程序;8生产设备维护保养制度;9例行检验和确认检验程序;10不合格品控制程序;11内部质量审核程序.3、还应有与质量活动有关的各类人员的职责和相互关系、认证产品标准、认证产品质量计划或类似文件、必要的工艺作业指导书、仪器设备操作规程等.4、工厂应具备生产相应产品的生产设备和/或工艺装备、符合规定检验要求的检验试验设备以及与生产过程相适应的环境条件.配备相应的人力资源.5、工厂应建立符合要求的关键零部件和材料的供应体系,以保证认证产品的生产能够得到合格的关键零部件和材料.6、为保证产品持续满足规定的要求,控制认证产品质量的文件和资料都应受控,已经的涉及产品一致性的文件的更改应符合人证规定要求.7、应按程序严格控制不合格的产品,确保贴有认证标志的产品符合标准及相关的要求方可出厂.8、为了确保质量保证能力和产品的一致性能够持续地满足认证机构的要求,工厂应开展内部质量审核,自我考核质量保证能力的符合性、有效性,并使之持续增强.9、通过认证的产品.使用认证标志及标志管理应符合规定要求,确认使用标志的产品,而不符合产品和发生变更,但未经过认证机构批准的产品,不使用标志.10、质量记录使产品符合规定要求的证据,也使进行追溯的基础,工厂应按程序规定对质量记录实施控制.11、认证过程中可能涉及到申请人、制造商、工厂等多个组织,而质量保证能力要求所指的制造场地是生产或组装产品的场所,并由认证机构建立跟踪服务.二、汽车产品的工厂检查对于例行检验和确认检验的具体要求:1、例行检验项目要求100%至少包括:外观及装配质量和以下项目:1汽车:外观及标记、前照灯照射位置及光强、转向轮侧滑量及转向角、制动力及分配、车速表指示误差、怠速排放或自由加速烟度等.2专用汽车:外观及装配质量、制动及下列项目罐车:标志、罐体容量、作业噪声、导静是装置、消防装置、抽油试验起重举升专用车:40次作业循环、100km行驶自动底盘300km、起升速度、静载试验、稳定性试验、系统压力调定、作业噪声其它专用车:按出厂检验标准加装上装后的整车匹配性能试验、专用装置的相应试验等2、确认检验按一定比例、频次至少应包括:规定按批量或期限对所生产的产品按照实施规则的要求进行外廓尺寸、转向装置、制动装置、噪声、无线电干扰、整车排放I型III型IV型、发动机排放排气污染物、可见污染物、刮水器和洗涤器MI、挂车的减压制动.专用车辆确认检验项目另附三、产品一致性检查:产品一致性检查是工厂检查的主要内容,通过一致性检查可直接获取工厂是否具备生产与型式试验合格样品的特性一致的产品的能力的证据,从而对工厂是否具备“强制性产品认证工厂质量保证能力要求”中的基本条件作出准确的判定.1、一致性检查的依据:1申请书2认证证书监督检查时3产品描述4型式试验报告必要时5产品变更确认文件监督检查时6认证标准2、一致性检查的内容:1产品名称、型号、规格与产品描述、型式试验报告、认证标准是否一致;2产品所使用的关键零部件、材料与经认证机构确认的是否一致;3产品的特性与型式试验合格样品的特性是否一致,是否符合认证标准的要求;4产品描述中的其他项目的检查.3、一致性检查的方法一致性检查是采取抽样检查的方法.如工厂同时有多种产品申请/获得认证,则每种产品至少抽取一个样品.样品由检查员抽取.1产品名称、型号、规格与产品描述、型式试验报告、认证标准是否则一致:A、抽样和检查方法:初始工厂检查时:从成品库总抽取合格产品,或生产线的末端工厂认为可以提交顾客的产品中抽取:依据“型式试验报告”、“产品描述”检查铭牌、标记、外包装印刷、说明书等所描述的产品名称、型号、规格,逐一核对是否与“申请书”、“型式试验报告”、“产品描述”或其它技术文件:认证标准、图样、标样、照片等是否一致;监督检查时:从成品库或生产线末端抽取带有CCC 标志的产品;依据“认证证书”和“产品变更确认文件”.B、处置:检查中如发现型号规格不一致的产品,检查员应与企业确认是否为认证产品.如属认证产品,则作为不符合事实予以记录;如企业表示属非认证产品,则要追踪其用途.2认证产品所使用的关键零部件、原材料与申请材料、产品描述报告等是否一致.A、抽样和检查方法:从库房或从零部件生产线抽取关键原材料或关键零件;对照“产品描述”报告、图样或配方等技术文件资料核对原材料、零部件的牌号、规格结构、关键特性或数是否一致.或在生产线上随机抽取在制的关键部件;对照“产品描述”报告、图样或配件等技术文件资料核对原材料、零部件的牌号、规格结构、关键特性或参数是否一致,当需要解体部件分析零件时,应请工厂人员操作.或从装配线上抽取工厂认为合格可进入装配的关键零部件、原材料;检查所使用的关键零部件、原材料,逐一核对所使用的关键零件、原材料的生产厂、型号、牌号、规格及技术参数与产品描述是否一致,与“产品描述”报告、图样、标准等资料记录的内容是否一致零件一致性检查的要点是涉及安全及环保要求的关键件.或从库房或装配线抽取合格成品;检查认证产品所使用的原材料和零件,逐一核对其生产厂、型号、规格、牌号、及技术参数与产品描述、图样、标准等资料的相关内容是否一致零件一致性检查的重点是涉及安全及环保的关键件.当须解体检查时,请工厂专业人员操作.B、处置:发现不一致的情形时,要作好记录;依据标准判定变更后的结构是否仍满足标准要求.注意标准对于产品结构的众多要求;“产品描述”、“型式试验报告”上未明确描述的情况.检查员要根据自身专业知识和标准要求判定所检查样品是否要进行指定检验,以进一步判定更改的结构是否满足要求.3指定检验一致性检查的现场检验项目指定检验是认证产品一致性检查的一种手段.产品一致性的控制效果最终应体现在成品上,指定检验的目的就是通过对工厂已检合格的成品进行指定项目的试验,从而判定工厂产品一致性控制的效果.指定检验的样品应按标准规定的试验数量,在工厂成品库或生产线末端抽取,但必须是工厂已检合格的认证产品.监督检查时应是贴有CCC标志的成品.指定检验的项目由检查员根据产品的特点、工厂条件和检查中发现的情况来确定,可以是例行检验和确认检验项目,也可以是认证标准要求的其他项目.指定检验通常是在工厂的现场进行,在检查员观察下由工人操作人员按成品标准规定的条件和方法测试.如果某项目工厂无条件完成,而检查员由充分证据认为确有必要进行检验时,可报告认证机构,经批准后封样送检测机构进行检验.汽车产品认证的指定检验项目一般为在线检测项目如外观及装配质量、速度、制动、排放、前照灯灯光、专用装置等.4其他项目的检查:工厂的文件更改是否会导致产品不符合认证标准的要求;申请人、持证人与生产场所不同时,生产场所是否有变更.附件:对于认证规则中的工厂能力检查的要求理解要点第一节职责和资源职责工厂应规定与质量活动有关的各类人员职责及相互关系,且工厂应在组织内指定一名质量负责人,无论该成员在其他方面的职责如何,应具有以下方面的职责和权限:A、负责建立满足本文件要求的质量体系,并确保其实施和保持;B、确保加贴强制性认证标志的产品符合认证标准的要求;C、建立文件化的程序,确保认证标志的妥善保管和使用;D、建立文件化的程序,确保不合格品和获证产品变更后未经认证机构确认,不加贴强制性认证标志.质量负责人应具有充分的能力胜任本职工作.理解要点:A、工厂Factory,制造商自己拥有的或受制造商雇用委托其进行生产、组装活动的物质基础,包括人员、场地、设施和设备;B、影响认证产品质量的人员,至少包括:质量负责人、和质量活动相关的各级管理人员、设计人员如果有、采购人员、对供应商进行评价的人员、按制造工艺流程进行操作的人员、检验/试验人员、设备维修保养人员、计量人员如果有、内部审核人员无论其他职责如何、从事包装、搬运和储存的人员.各类人员都应有相应的职责,且各职责的接口应清晰、明确;C、指定的质量负责人原则上应是最高管理层的人员,至少是能直接同最高管理层沟通的人员.工厂可批派一名质量负责人的代理人,当质量负责人不在时履行相应职责;D、质量负责人无论在其它方面的职责如何应被赋予覆盖~B的职责和权限.他/她应具有相应的质量管理工作经验或经历,并得到相应的授权,有能力协调、处理与认证产品质量相关的事宜,熟悉相关认证实施规则和认证机构对强制性认证标志的管理要求.审查要点:A、与质量活动有关的各类人员的职责和相互关系是否已规定,规定的充分性、适宜性、协调性如何;B、工厂是否指定了质量负责任人,其是否被赋予了~B规定的职责和权限;C、通过对相关过程和活动的审核,确定质量负责人是否具有充分的能力胜任本职工作;D、通过对相关过程和活动的审核,评定各类人员职责的履行情况.资源工厂应配备必须的生产设备和检验设备以满足稳定生产符合强制性认证标准的产品要求;应配备相应的人力资源,确保从事对产品质量有影响工作的人员具备必要的能力;建立并保持适宜产品生产、检验、试验、储存等必备的环境.理解要点:A、本条款是对工厂资源的总要求,包括生产设备、检验设备、人力资源和工作环境;B、人力资源的配备应满足质量活动对人员能力的要求;C、工厂应有足够的生产及检验设备,其技术性能、精度、运行状态等均能对认证产品满足强制性认证标准提供保障;D、工作环境是指保证认证产品符合要求所需的环境,涉及生产、检验、试验、存储等环节,如温度、湿度、噪声、振动、磁场、照度、洁净度、无菌、防尘等方面.工厂应识别环境要求,并提供和管理资源以满足要求;E、无论是由于外部原因如认证制度、认证标准等或是内部原因人员变动、设备更换、环境发生变化等,资源发生变化,工厂应采取相应的措施,保证认证产品质量满足强制性认证标准的要求.审查要点:A、工厂是否确定了对认证产品质量有影响的各岗位人员的能力要求,通过何种措施使人员满足岗位能力要求,目前各岗位人员的能力是否符合要求;B、通过对相关过程和活动的审核,判定企业提供的资源提否充分和适宜,对资源是否实施了有效的管理和控制;C、当资源发生变化时,工厂是否有畅通的渠道以及时了解相应的信息,是否能及时采取措施保证其资源满足认证产品稳定生产.第二节文件和记录工厂应建立、保持文件化的认证产品的质量计划或类似文件,以及为确保产品质量的相关过程有效运行作用和控制需要的文件.质量计划应包括产品设计目标、实现过程、检测及有关资源的规定,以及产品获证后对获证产品的变更标准、工艺、关键件等、标志的使用管理等的规定. 产品设计标准或规范应是质量计划的一个内容,其要求应不低于有关该产品的国家标准要求.理解要点:A、关键件Critical component,直接影响整机车产品认证相关质量的元器件、材料等.通常,这些关键件可以作为独立的元器件供货,并可按相关的独立元器件标准进行检测和认证;B、工厂应针对认证产品建立并保持相关文件,文件的内容应覆盖中的规定.当产品和过程都比较简单时,可用质量计划把所有内容包括进去.若无法实现,或将上述规定写入不同的文件中.如质量计划只规定由谁及何时使用哪些程序和相关资源认证产品变更的管理、认证标志使用的管理在程序文件中规定;产品的设计目标在相应的标准或规范中规定;产品实现过程,监视和测量过程,资源配置和使用等在作业指导书、操作规程等文件中规定;C、本文所规定的产品设计目标应至少包括满足强制性产品认证标准的要求;D、实现过程是指认证产品生产过程.审查要点:1按上述要求查阅针对认证产品制定的质量计划及相关的过程管理文件或程序文件,并在现场审查时,注意核实质量计划的可行性和有效性;2查阅标准、规范一览表或类似文件,确认生产厂使用的标准及规范不低于强制性认证标准的要求.2.2工厂应建立并保持文件化的程序以对本文件要求的文件和资料进行有效的控制.这些控制应确保:a 文件发布前和更改应由授权人批准,以确保其适宜性;b 文件的更改和修订状态得到识别,防止作废文件的非预期使用;c 确保在使用处可获得相应文件的有效版本.理解要点:该条款的理解基本和体系认证的理解相同.1凡用于控制认证产品质量的文件和资料都应受控;2文件和资料的受控主要体现在:文件和资料须经授权人批准才可正式使用;在从事与认证产品质量相关的活动中应使用经批准的文件和资料.审查要点:1是否制定了文件和资料的控制程序;2查阅程序文件,其内容是否覆盖了2.2 a~c中的规定;3在现场审查时,注意核实其规定的要求是否得到落实.2.3工厂应建立并保持质量记录的标识、储存、保管和处理的文件化程序,质量记录应清晰、完整以作为产品符合规定要求的证据.质量记录应有适当的保存期限.理解要点:1质量记录的管理要制度化、规范化,对产品的追溯性起重要作用的质量记录必须保留.也就是说,保留下来的质量记录要能起到证实认证产品是否符合规定要求的作用.2质量记录的控制要求:a对记录的标识,可采用颜色、编号等方式.b对记录的储存,应安排适宜的环境,防止记录的损坏或丢失.c对记录的保管,应包括对记录的防护和管理,使记录易于查阅.d对记录的处理,应包括记录最终如何销毁的要求.3记录的填写要求是:字迹清晰,不随意涂改,按规定更改,内容完整. 4所有质量记录都应规定保存期限.保存期限的规定应考虑认证产品特点、法律法规要求、认证要求、追溯期限等因素.审查要点:1查阅管理质量记录的程序文件或类似文件,程序对质量记录的标识、储存、保管、处理是否进行了规定,规定是否充分和适宜;2在现场审查中,可随机抽取保存的质量记录一般以近期的质量记录为宜和现场使用的质量记录,确认规定和实施的符合性;3是否所有质量记录都规定了保存期限,规定是否适宜;4质量记录的填写是否清晰、完整.第三节采购和进货检验3.1供应商的控制工厂应制定对关键元器件和材料的供应商的选择、评定和日常管理的程序,以确保供应商具有保证生产关键元器件和材料满足要求的能力.工厂应保存对供应商的选择评价和日常管理记录.理解要点:1供应商Suppliers,对生产认证产品的工厂提供元器件、材料或服务的企业或个人;2关键元器件和材料是指对产品的安全、环保、EMC、主要性能有较大影响的元器件和材料,如认证实施规则中的“关键零部件清单”有时可能不仅限于这些:3工厂应制定相应的程序对供应商进行控制,对选择、评定和日常管理必须明确规定其控制方法:4供应商的选择包括确定供应商范围、制定选择条件、明确选择方法和程序等.如所采购的产品涉及强制性认证时,在选择准则中应有这方面的要求;5供应商的评定包括制定评定依据或准则,明确合格评定要求或指标,对评定人员的要求,对评定结果审批的权限和职责,以及执行评定的方法和程序等.对各类采购产品可采用不同的评定准则;6供应商的日常管理包括规定管理方式,确定控制程度一般还是从严,明确出现问题时的处理方法等;7工厂应保存的对供应商选择评价记录包括合格供应商名录,供应商质保能力调查表等.工厂应保存的日常管理记录包括供货业绩,当供应商产品出现问题时,工厂要求其采取纠正措施及验证其实施的资料等; 8以上记录应按2.3条的要求进行控制.审查要点:1是否制定了对供应商的选择、评价和日常管理的程序,选择、评价的准则和日常管理的方法是否明确、适宜;2是否按程序的要求对供应商进行了选择、评定及日常管理;3是否保存了相应的记录.3.2关键元器件和材料的检验/验证工厂应建立并保持对供应商提供的关键元器件和材料的检验或验证的程序及定期确认检验的程序,以确保关键元器件和材料满足认证所规定的要求.关键元器件和材料的检验可由工厂进行,也可以由供应商完成.当由供应商检验时,工厂应对供应商提出明确的检验要求.工厂应保存关键件检验或验证记录、确认检验记录及供应商提供的合格证明及有关检验数据等.理解要点:1工厂制定的检验/验证程序中,应明确规定对属于关键元器件的外购件、外协件进行检验/验证;应制定关键元器件和材料的检验/验证及定期确认检验的程序.工厂应对供应商提供的产品按程序的要求进行检验或验证;2定期确认检验是工厂为确保供应商提供的产品持续符合要求而采取的确认活动.工厂应明确其实施的时机、频次及项目等;3工厂应根据所采购产品的重要性,自身的检测能力,检验成本及供应商质保能力等因素来确定检验的方式和内容.当检验是由供应商进行时,工厂应对供应商提出明确的检验要求,如检验的频次、项目、方法等;4应保存关键元器件检验或验证记录、确认检验记录及供应商提供的合格证明及有关检验数据等;5记录的控制应符合2.3条的要求.审查要点:1是否制定了关键元器件和材料的检验/验证及定期确认检验的程序,程序规定是否适宜;2按程序文件或类似文件规定的要求,查阅相关记录,确认其符合性和有效性.3当由供应商进行检验时,工厂是否对检验提出了明确的要求.4通过查阅生产厂对关键元器件合格率或类似内容的统计信息确认生产厂对关键元器件的检验/验证控制程序是否可行或有效.5相关记录是否保存,是否符合要求.第四节生产过程控制和过程检验4.1工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺作业指导书,使生产过程受控.理解要点:1过程控制Process contr01,指从关键元器件、材料的采购,直到加工出成品的全过程中对半成品、产品的质量进行监视、修正和控制的活动; 2过程检验Process testing,在过程控制中对关键元器件、材料,半成品,成品的规定参数进行的检测和验收;3工厂应以明确的表达方式指明,哪些生产过程工序对认证产品的关键特性安全、环保、EMC起着重要的作用;4工厂应对在关键工序岗位的人员能力提出具体要求,并保证在岗人员的能力符合规定的要求;5并非所有的工序都需要工艺作业指导书.工艺作业指导书是否需要及其详略程度与操作人员的能力、作业活动的复杂程度等有关.只有在确认没有文件规定就不能保证认证产品质量时,工艺作业指导书才是必需的;6通常,工艺作业指导书应明确工艺的步骤、方法、要求等,必要时,可包括对工艺过程监控的要求.审查要点:1通过查阅相关文件和现场观察,确认工厂是否明确了关键生产工序; 2通过查阅关键工序操作人员的培训记录,并结合现场调查的情况,判断操作人员是否具备相应的能力;3在现场审查时,注意在规定有工艺作业指导书的工序上,工艺作业指导书是否为有效版本,是否明确了控制要求.操作人员是否按工艺作业指导书进行操作.4.2产品生产过程中如对环境条件有要求,工厂应保证工作环境满足规定的要求.理解要点:1环境条件包括:温度、湿度、噪声、振动、磁场、照度、洁净度、无菌、防尘等;2工厂应识别认证产品生产过程中为达到其符合要求所需的工作环境,应提供和管理相应的资源以确保工作环境满足规定要求.工厂还应对这。

工厂质量保证能力要求

工厂质量保证能力要求为保证批量生产的产品与已获采购方认可的样品的一致性,工厂应满足本文件规定的产品质量保证能力要求。

1职责和资源1.1职责工厂应规定与质量活动有关的各类人员职责及相互关系。

且工厂应在组织内指定一名质量负责人,无论该成员在其他方面的职责如何,应具有以下方面的职责和权限:a)负责管理创建满足用户本文件建议的质量体系,并保证其实行和维持;b)确保生产的产品符合产品标准要求及采购方认可的产品验收标准的要求;c)创建文件化后的程序,保证不合格品和已定型产品在更改后未经订货方证实,严禁出厂。

质量负责人应当具备充份的能力胜任本职工作。

所有班次的生产操作,应指定确保产品质量的人员。

负责产品质量的人员,为了纠正质量问题,应有权停止生产。

1.2资源工厂应配备必须的生产设备和检验设备以满足稳定生产符合相关标准的产品要求;应配备相应的人力资源,确保从事对产品质量有影响工作的人员具备必要的能力。

建立并保持适宜产品生产、检验、试验、储存等必备的环境。

2文件和记录2.1工厂应建立、保持文件化的质量计划或类似的文件,及为确保与有害物质限量控制有关的相关过程得到有效运作和控制所需要的文件。

质量计划应当包含涂料配方的设计、投料建议、生产建议、检验手段及相配套的资源;配方的设计规范/建议、设计变更应当充份满足用户实行规则中规定的标准建议;应制定产品获证后对获证产品的变更(标准、工艺、关键原料种类、来源和配比等)的控制要求、标志的使用管理等规定。

2.2工厂应当创建并维持文件化后的程序以对本文件建议的文件和资料展开有效率的掌控。

这些掌控应当保证:a)文件发布前和更改应由授权人批准,以确保其适宜性;b)文件的更改和修订状态得到识别,防止作废文件的非预期使用;c)在使用处可获得相应文件的有效版本。

2.3工厂应当创建并维持质量记录的标识、储存、看管和处置的文件化程序,质量记录应当准确、完备以做为产品符合规定建议的证据。

质量记录应有适当的保存期限。

3C认证工厂质量保证能力10条要求详解

3C认证工厂质量保证能力10条要求详解1.工厂需建立完善的质量管理体系。

这包括建立相关质量管理制度和流程,明确各个环节的责任和义务,确保质量管理的连贯性和稳定性。

2.工厂必须配备合适的生产设备和先进的制造技术。

这是保证产品质量的基础,工厂应定期对生产设备进行检测和维护,并持续进行技术改进,以提高产品的生产效率和质量。

3.工厂应具备完善的原材料采购和供应链管理能力。

原材料的质量直接影响产品的品质,工厂应建立起严格的供应商管理制度,确保原材料的质量可控,并及时解决供应链中的任何问题。

4.工厂应设立专门的质量控制部门和实验室。

质量控制部门负责监督产品制造过程中的质量,实验室负责对关键部件和成品进行检测和验证,确保产品符合认证标准。

5.工厂需要建立完善的产品测试和检验流程。

这包括对产品的各项功能、质量和安全性进行测试和检验,以确保产品符合国家和国际认证的要求。

6.工厂应建立起不良品处理机制。

当生产出不合格品时,工厂需要追溯原因,及时采取纠正措施,以避免不合格品流入市场。

7.工厂需建立健全的质量监控和改进机制。

通过建立质量监控指标,定期进行内部质量评估,并根据评估结果制定改进措施,以提升产品质量。

8.工厂应具备强大的售后服务能力。

售后服务是保证用户满意度的关键,工厂需要建立起完善的售后服务机制,及时响应用户反馈并解决问题。

9.工厂应建立品质文化和员工培训体系。

品质文化是建立在全员参与、追求卓越的基础上的,工厂应通过培训和教育,提高员工的品质意识和质量管理能力。

10.工厂需遵守相关法规和标准要求。

3C产品制造涉及到的法规和标准非常多,工厂应了解并严格遵守这些要求,以确保产品质量和合规性。

总结起来,3C认证工厂质量保证能力的十条要求涵盖了质量管理体系的建立、设备和技术的要求、原材料采购和供应链管理、质量控制和检测能力、不良品处理、质量监控和改进机制、售后服务能力、品质文化和员工培训、以及法规和标准的遵守。

这些要求是确保产品质量和合规性的重要保障,工厂应当认真落实和整改,以提高自身的质量保证能力。

工厂质量保证能力要求(doc36)

工厂质量保证能力要求在国家认证认同监察管理委员会公布的强迫性产品认证明行规则中 , 关于认证产品进行合格评定的一个重要部分就是对工厂质量保证能力的评论。

《强迫性产品认证工厂质量保证能力要求》是工厂质量保证能力检查的依照,它共包含十个因素(十个因素及理解重点见附件)。

一、质量保证能力要求的主要内容:1、对认证产品进行合格评定的一个重要内容是对工厂质量保证能力进行评论,以确立工厂能否拥有生产与经认证机构确认合格的样品一致的产品的综合能力。

认证规则中明确规定了工厂质量保证能力要求,包含对产品、重点零零件和 / 或原资料,工厂应进行检测的项目及其频率等。

2、工厂应依照工厂质量保证能力要求成立质量管理系统,起码应包含以下文件化程序。

(1)认证标记的保存使用控制程序;(2)产品改正控制程序;(3)文件和资料控制程序;(4)质量记录控制程序;(5)供给商选择评定和平时管理程序;( 6)重点零零件和资料的查验或考证程序;(7)重点零零件和资料的按期确认查验程序;(8)生产设备保护养护制度;(9)例行查验和确认查验程序;(10)不合格品控制程序;(11)内部质量审察程序。

3、还应有与质量活动有关的各种人员的职责和互相关系、认证产品标准、认证产质量量计划或近似文件、必需的工艺作业指导书、仪器设备操作规程等。

4、工厂应具备生产相应产品的生产设备和/ 或工艺装备、切合规定查验要求的查验试验设备以及与生产过程相适应的环境条件。

装备相应的人力资源。

5、工厂应成立切合要求的重点零零件和资料的供给系统,以保证认证产品的生产能够获取合格的重点零零件和资料。

6、为保证产品连续知足规定的要求,控制认证产质量量的文件和资料都应受控,已经的波及产品一致性的文件的改正应切合证人规定要求。

7、应按程序严格控制不合格的产品,保证贴有认证标记的产品切合标准及有关的要求方可出厂。

8、为了保证质量保证能力和产品的一致性能够连续地知足认证机构的要求,工厂应展开内部质量审察,自我查核质量保证能力的切合性、有效性,并使之连续加强。

工厂质量保证能力要求

工厂质量保证能力要求

在现代制造业中,工厂的质量保证能力是至关重要的。

一个具备良好质量保证

能力的工厂能够确保生产出符合标准的产品,提升客户满意度,增强市场竞争力。

因此,工厂在提升质量保证能力方面需满足以下要求:

1. 严格遵循质量管理体系

工厂应当建立并严格遵循质量管理体系,如ISO9001等质量管理体系。

通过实施文件化的质量控制程序、工艺流程和质量管理工具,确保质量标准得以贯彻执行。

2. 强化员工培训

工厂应定期组织员工参加质量管理相关的培训课程,提升员工的质量意识和技能。

员工在掌握了正确的工艺和操作流程后,能够更好地保证产品质量。

3. 采用先进的检测设备

工厂需要投资并使用先进的检测设备,如光学显微镜、X射线衍射仪等,以确

保产品质量能够得到有效的检测和控制。

4. 落实供应商质量管理

工厂应当建立完善的供应商管理制度,与优质的供应商建立长期合作关系,确

保原材料和零部件的质量符合要求。

5. 建立质量保证团队

工厂应当组建由专业质量管理人员组成的团队,负责监督和管理产品质量。

通

过建立明确的责任分工和流程,确保产品的每一个环节都能够受到有效的监督和控制。

工厂质量保证能力的提升是一个长期的过程,需要不断优化和改进。

只有坚持

质量第一的原则,始终向质量目标迈进,工厂才能在激烈的市场竞争中立于不败之地。

CCC工厂质量保证能力要求

CCC工厂质量保证能力要求

1.质量管理体系:CCC认证要求工厂建立并实施符合国际标准

ISO9001的质量管理体系。

工厂必须具备完善的质量管理制度和程序,确

保产品从设计、采购、生产、检验到交付的全过程均符合质量要求。

2.人员素质:工厂质量保证能力要求工厂拥有一支专业的质量管理团队,队员必须经过专业培训,了解CCC认证相关要求,并能够有效运用质

量管理工具和方法。

3.检测设备:CCC认证要求工厂具备先进的检测设备和仪器,能够准确、可靠地对产品进行检测。

工厂必须建立并实施检测设备的定期维护和

校准计划,确保检测结果的准确性和可靠性。

4.产品质量控制:CCC认证要求工厂建立完整的产品质量控制流程,

包括原材料的抽样检验、生产过程的控制和检验、成品的抽样检验等环节。

工厂必须能够对每批产品进行可追溯的质量记录,并进行产品质量问题的

分析和处理。

5.供应链管理:CCC认证要求工厂对供应链进行管理,确保所采购的

原材料和配件符合质量要求。

工厂必须建立供应商评估和审核机制,并与

供应商建立长期的合作关系,共同提升产品质量。

6.持续改进:CCC认证要求工厂进行持续改进,不断提升质量保证能力。

工厂必须建立和实施质量目标,并通过对质量数据的分析和对不良事

件的分析,采取相应的改进措施,提高产品质量和质量管理水平。

综上所述,CCC工厂质量保证能力要求涵盖了质量管理体系、人员素质、检测设备、产品质量控制、供应链管理和持续改进等方面。

符合这些

要求的工厂能够提供符合质量标准的产品,有力地保证了产品的质量安全。

工厂质量保证能力要求

二、工厂质量保证能力要求的理解 • 四、生产过程控制和过程检验

• 4.3 可行时,工厂应对适宜的过程参数和产品特性 进行监控。 • 1、是否可行,根据行业特点具体分析:如对产品质量的影

响、行业内的惯例、投入成本的经济性等。 • 2、重点监控: • 1)、对过程的结果不能或难以通过后续的检验、试验加以 验证,产品使用后问题才显现的过程。 • 2)、对最终产品的重要质量特性有重大的影响过程。

二、工厂质量保证能力要求的理解 • 三、采购和进货检验

• 3.1供应商的控制

• 6、对供应商日常管理的目的是确保其提供的关键件持续 稳定地满足规定的要求:内容包括:定期或不定期的重新 评价,资源条件、质量保证能力、所提供关键件等发生变 化时的处理,产品出现不合格的处理,供货业绩统计分析。 • 7、供应商的选择、评定记录:如合格供方名录、供应商 的质量保证能力评价记录、样品测试报告等。 对供应商的日常管理记录:如供货业续记录、重新评价 记录、提供产品出现不合格的处理记录、包括所采取的纠 正措施或预防措施等。

• 5、过程监控的记录,包括监控结果偏离要求时所采取措施 的记录。必需保存3年。

二、工厂质量保证能力要求的理解 • 四、生产过程控制和过程检验

• 4.4 工厂应建立并保持对生产设备进行维护保养的 制度。

• 1)、用于生产认证产品的生产设备都应进行维护和保养。 • 2)、设备维护保养可分为日常维护保养和定期维护保养。 (维持设备精度性能进行检查、清扫、润滑、紧固、调整、 更换易损件等工作) • 3)、设备维护保养工作有效性的表现是保证设备能满足产 品加工、装配的工艺要求,不要求设备达到原有出厂精度 要求。

二、工厂质量保证能力要求的理解

• 二、文件和记录

• 2.1 规定工厂应建立并保持的文件:

工厂质量保证能力要求(CNCA-00C-005)

编号:CNCA-00C-005 强制性产品认证实施规则工厂质量保证能力要求2014-01-02发布2014-09-01实施中国国家认证认可监督管理委员会发布- 6 -目录0.引言1.适用范围2.术语和定义2.1认证技术负责人2.2认证产品一致性(产品一致性)2.3例行检验2.4确认检验2.5关键件定期确认检验2.6功能检查3.工厂质量保证能力要求3.1职责和资源3.2文件和记录3.3采购和关键件控制3.4生产过程控制3.5例行检验和/或确认检验3.6检验试验仪器设备3.7不合格品的控制3.8内部质量审核3.9认证产品的变更及一致性控制3.10产品防护与交付3.11 CCC证书和标志0.引言按照《强制性产品认证管理规定》的要求,生产企业应控制获证产品一致性,其质量保证能力应持续符合认证要求。

为规范指导强制性产品认证(以下简称CCC认证)目录内产品生产企业建立确保产品持续符合CCC认证要求的质量保证能力,制定本实施规则。

在认证工作具体实施中,工厂应以保证生产的认证产品与型式试验样品的一致性为目标,根据本实施规则及相应产品认证实施规则/细则的要求,针对产品特性和生产加工特点,建立符合本实施规则要求的质量保证能力。

注:本实施规则中的工厂涉及认证委托人、生产者、生产企业。

1.适用范围本实施规则规定了工厂质量保证能力的基本要求,同时也是认证机构实施工厂检查的依据之一。

2.术语和定义2.1认证技术负责人- 6 -属于生产者和/或生产企业内部人员,掌握认证依据标准要求,依据产品认证实施规则/细则规定的职责范围,对认证产品变更进行确认批准并承担相应责任的人。

2.2认证产品一致性(产品一致性)生产的认证产品与型式试验样品保持一致,产品一致性的具体要求由产品认证实施规则/细则规定。

2.3例行检验为剔除生产过程中偶然性因素造成的不合格品,通常在生产的最终阶段,对认证产品进行的100%检验。

例行检验允许用经验证后确定的等效、快速的方法进行。

工厂质量保证能力要求细则最新版

工厂质量保证能力要求细则最新版

1. 质量管理体系要求

•工厂必须建立并严格执行符合国家标准的质量管理体系,确保产品质量符合相关法律法规和标准要求。

2. 质量人员要求

•工厂应有足够数量的质量管理人员,他们应具备相关的技术、经验和素质,能够有效地执行质量管理工作。

3. 设备与工艺要求

•工厂必须拥有先进的生产设备,并保证设备处于良好的工作状态。

工艺流程应合理、可靠,并经过严格检验。

4. 原材料及零部件控制

•工厂应建立完善的原材料采购管理制度,对原材料来源进行严格筛选,确保原材料符合质量标准。

5. 检验与测试要求

•工厂应建立完善的检验与测试体系,对生产过程中的关键环节进行监控和检测,随时发现和纠正质量问题。

6. 废品处理要求

•工厂应建立合理的废品处理制度,对不合格产品及时处置,以保证产品质量。

7. 质量记录与溯源管理

•工厂应建立完善的质量记录体系,记录每一批产品的生产情况和质量数据,同时能够进行产品的追溯管理。

8. 不良品处理要求

•工厂应建立完善的不良品处理机制,对不合格产品应采取相应的处置措施,确保不良品不流入市场。

9. 客户投诉处理

•工厂应建立健全的客户投诉处理机制,及时响应和处理客户投诉,认真分析问题原因并采取改进措施。

10. 连续改进要求

•工厂应不断优化质量管理体系,积极开展质量管理的持续改进工作,提升工厂质量保证能力。

以上是工厂质量保证能力要求的细则最新版,工厂应严格执行相关要求,确保产品质量和安全达标。

CCC强制性产品认证工厂质量保证能力要求

CCC强制性产品认证工厂质量保证能力要求强制性产品认证(Compulsory Product Certification,简称CCC)是中国国家质量认证制度,适用于列入《强制性产品认证目录》中的产品。

CCC认证工厂质量保证能力要求是指制造企业在生产强制性认证产品时,必须满足的一系列质量管理要求。

下面将详细介绍CCC强制性产品认证工厂质量保证能力要求的相关内容。

1. 产品制造规范:CCC认证工厂应具备一定的产品制造规范和工艺流程。

制造过程必须符合国家标准和技术规范,并能对产品进行追踪和管理。

工厂应确保产品符合国家法律法规的要求,不得生产不合格的产品。

2. 原材料采购管理:CCC认证工厂应建立完善的供应商评估和管理制度,确保所采购的原材料符合质量要求。

工厂应与供应商签订正式合同,约定双方的权利和义务,并建立原材料进货检验制度,确保原材料的质量安全。

3. 生产设备和管理:CCC认证工厂应确保生产设备正常运行,并建立相关的设备维护和保养制度,定期对设备进行检查和维修,以保证生产过程的稳定性和可靠性。

工厂还应建立生产线管理制度,对生产过程进行控制和监督。

4. 工艺和质量控制:CCC认证工厂应制定详细的产品制造工艺和质量控制计划,制定检验和测试项目,确保产品的质量稳定和符合标准要求。

工艺和质量控制要求应包括原材料的检验、生产过程的控制、成品的检测等环节,以确保产品的合格率和可靠性。

5. 产品检验和测试:CCC认证工厂应具备一定的检验和测试能力,能够对产品进行必要的物理、化学、机械等方面的检验和测试。

工厂应建立检验和测试记录,确保产品的质量数据真实可靠,以供生产过程的改进和问题的解决。

6. 记录和档案管理:CCC认证工厂应建立完善的记录和档案管理制度,对产品的生产和检验过程进行记录和保存,以便后续追溯和管理。

工厂应确保记录和档案的完整性、可访问性和保密性,并能够提供给相关部门检查和复核。

7. 内部培训和管理:CCC认证工厂应加强对员工的培训和管理,确保员工具备必要的技能和知识,能够正确操作生产设备和执行工艺控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工厂质量保证能力要求为保证批量生产的认证产品与型式试验合格的样品的一致性,工厂应满足本文件规定的产品质量保证能力要求。

1.职责和资源1.1职责工厂应规定与质量活动有关的各类人员的职责及相互关系,且工厂应在组织内指定一名质量负责人,无论该成员在其他方面的职责如何,应具有以下方面的职责和权限:a)负责建立满足本文件要求的质量体系,并确保其实施和保持;b)确保加贴该认证标志的产品符合认证标准要求;c)建立文件化的程序,确保认证标志妥善保管和使用;d)建立文件化的程序,确保不合格品和/或证产品变更后未经认证机构确认,不加贴标志。

质量负责人应具有充分的能力胜任本职工作。

1.2资源工厂应配备必要的生产设备和检验设备以满足稳定生产符合自愿认证标准的产品要求;应配备相应的人力资源;确保从事对产品质量有影响的工作人员具备必要的能力;建立并保持适宜产品、检验、试验、储存等必要的环境。

2.文件和记录2.1 工厂应建立文件化的认证产品的质量计划或类似文件。

质量计划应包括产品设计目的、实现过程、检验及有关资源的规定,以及产品获证后对获证产品的变更(标准、工艺、关键材料等)、标志的使用管理等规定。

产品设计标准获规定是质量计划的一个内容,其要求应不低于有关该产品的认证标准要求。

2.2 工厂应建立并保持文件化的程序以对文件要求的文件和资料进行有效的控制。

这些控制应确保:a) 发布前和更改应由授权人批准,以确保其适宜性;b) 文件的修改和修订状态得到识别,防止作废文件的非预期使用;c) 确保在使用处可获得相应文件的有效版本。

2.3 工厂应建立并保持质量记录的标识、储存、保管和处理的文件化程序,质量记录应清晰、完整以作为产品符合规定要求的证据。

质量记录应有适当的保存期限。

3.采购和进货检验3.1 供应上的控制工厂应制定对关键原材料供应商的选择、评定和日常管理的程序,以确保供应商具有保证生产关键原材料满足要求的能力。

工厂应保存对供应商的选择评价和日常管理的记录。

3.2 关键原材料的检验/验证工厂应建立并保持对供应商提供的原材料的检验或验证的程序及定期确认检验程序,以确保满足认证所规定的要求。

关键原材料的检验可由工厂进行,也可以由供应商完成。

当由供应商检验时,工厂应对供应商提出明确的检验要求。

工厂应保存关键原材料的检验或验证记录、确认检验记录及供应商提供的合格证明及有关检验数据等。

4.生产过程控制和过程检验4.1 工厂应对关键生产工序进行识别,关键工序操作人员应具备相应的能力,如果该工序没有文件规定就不能保证产品质量时,则应制定相应的工艺文件、作业指导书,使过程受控。

4.2 产品生产过程中如对环境条件有要求,工厂应保证工作环境满足规定的要求。

4.3 可行时,工厂应保证工作环境满足规定的要求。

4.4 工厂应建立并保持对生产设备进行维护保养的制度。

4.5 工厂应在生产的适当阶段对产品进行检查,以确保产品及原材料与认证样品一致。

5.例行检验和确认检验工厂应制定并保持文件化的理性检验和确认检验程序,以验证产品满足规定的要求。

检验程序中应包括检验项目、内容、方法、判定等,并应保存检验记录。

具体的例行检验和确认检验要求应满足相应产品的认证实施规定的要求执行。

例行检验是在生产的最终阶段对上产线上的产品进行的100%检验,通常检验后,除包装和加贴标签外,不再进一步加工。

确认检验是为验证产品持续符合标准要求进行的抽样检验。

6.检验试验仪器设备用于检验和试验的设备应定期校准和检验,并满足检验能力。

检验和试验的仪器设备应有操作规程,检验人员应能按操作规程要求,准确的使用仪器设备。

6.1 校准和检定用于确定所生产的产品符合规定要求的检验设备应按规定的周期进行校准或规定。

校准或检定应溯源至国家或国际基准。

对自行校准的仪器设备,应规定校准方法、验收准则和校准周期等。

设备的校准状态应能被使用及管理人员方便识别。

应保存设备的校准记录。

6.2 运行检查用于例行检验和确认检验的设备应进行日常操作检查外,还应进行运行检查。

当发现运行检查结果不能满足规定要求时,应能溯源至以检测过的产品。

必要时,应对这些产品重新进行检测。

应规定操作人员在发现设备功能失效时所需要采取的措施。

运行检查结果及采取的调整等措施应记录。

7.不合格品的控制工厂应建立不合格品控制程序,内容应包括不合格的标识方法、隔离和处置及采取的纠正、预防措施。

经返修、返工后的产品应重新检测。

对重要部件返修应做相应的记录,应保存队不合格品的处置记录。

8.内部质量审核工厂应建立文件化的内部质量审核程序,确保质量体系的有效性和认证产品的一致性,并记录内部审核结果。

对工厂的投诉尤其是对产品不符合标准要求的投诉,应保存记录,并作为内部质量审核的信息输入。

对内部审和中发现的问题,应采取纠正和预防措施,并进行记录。

9.认证产品的一致性工厂应对批量生产产品与型式试验合格产品的一致性进行控制,以使认证产品持续符合规定的要求。

工厂应建立产品关键原材料、结构等影产品符合规定要求因素的变更控制程序,认证产品的变更(可能影响与相关标准的符合性或型式试验样品的一致性),在实施前应向认证机构申报并获得批准后方可执行。

10.包装、搬运和储存工厂所进行的任何包装、搬运操作和储存环境应不影响产品符合规定标准要求。

Factory Quality Assurance AbilityTo ensure that all certified products with the type test of sample integrity, factory shall meet the requirements of product quality assurance capacity requirements.1. Responsibilities and resources1.1 ResponsibilityFactory shall define the quality activities of all the personnel and the relationship between the duties and factory should appoint a quality manager, irrespective of other responsibilities, shall have the following duties and powers:a) responsible for the establishment meets the requirements of the quality system and ensure its implementation and maintenance;b) ensuring that the products meet the certification mark of the product certification standards;c) establishing documented procedures to ensure that certification labels are kept and used;d) establishing documented procedures to ensure that substandard products and / or license the product after the change of the certification body, is not affixed signs.Quality shall be fully competent to perform the work.1.2 ResourcesPlant shall be equipped with necessary production equipment and testing equipment in order to manufacture products in line with requirements of the voluntary certification standards; shall provide relevant human resources; in affecting product quality to ensure staff have the necessary capacity; to establish and maintain appropriate products, inspection, testing, storage and other necessary environment.2 documents and records2.1 Factory shall establish documented quality plan for certified products, or similar documents. Quality plan should include the purpose of product design, realization process, inspection and related resource, as well asproducts to certified product changes (standards, processes, key materials, etc.), signs of use and management requirements.Product design standards have been provided the content is a quality plan, the requirements should not be less than for the product certification standards.2.2 Factory shall establish and maintain documented procedures to file documents and information required for effective control. These controls should ensure that:a) pre-release and change should be approved by authorized personnel, to ensure their suitability;b) file revision and amendment of the state are identified to prevent unintended use of obsolete documents;c) ensure that documents are available at the use of valid versions.2.3 Factory shall establish and maintain the quality of the identification, storage, protection and disposition of documented procedures, quality records shall be legible, integral to provide evidence of product conformity to requirements.Records shall be retained for an appropriate period.3 Purchasing and Incoming Inspection3.1 Control supplyFactory shall establish the key suppliers of raw materials selection, evaluation and routine supervision, to ensure that suppliers have to ensure the production of key raw materials to meet the required competencies. Factory shall maintain the supply of the evaluations and daily management of records.Key raw materials 3.2 Inspection / VerificationFactory shall establish and maintain suppliers of raw materials inspection or verification procedures and periodic verification tests procedures to ensure that it meets certification requirements.Key raw materials inspection by the plant, can also be done by the supplier. When tested by the supplier, the supplier factories should specify the intended inspection requirements.Key raw materials shall be maintained records of inspection or verification, verification inspection records, and suppliers, evidence of conformity and relevant inspection data, etc.4 Process Control and Inspection4.1 Factory shall identify critical production processes, critical production processes should have the appropriate capabilities, if the process does not file can not be guaranteed product quality, the process should develop appropriate documentation, operating instructions, making the process controlled.4.2 production process, such as the environment condition is required, factory shall meet the environmental requirements.4.3, the factory shall meet the environmental requirements.4.4 Factory shall establish and maintain production equipment maintenance system.4.5 Production shall be carried out at appropriate stages of product inspection, to ensure that products and raw materials and the certification approved sample.5 routine tests and verification testsFactory shall establish and maintain documented rational tests and verification tests procedures to verify that products meet the requirements. The procedures shall include test items, contents, methods, criteria etc. Test records shall be maintained. The specific routine tests and verification tests should meet the relevant product certification implementation requirements implementation.Routine tests are the final stage of the production line of products produced on 100% inspection, usually examination, in addition to packaging and labeling, but no further processing.Confirmation test is to verify that products consistently meet standard requirements for sampling.6 Inspection and Test EquipmentFor inspection and test equipment should be regularly calibrated and tested, and meet inspection capabilities.Inspection and test equipment should be operational procedures, inspection personnel should follow the rules, accurate use of equipment.6.1 CalibrationUsed to determine the products meet the requirements of the testing equipment should be required to be calibrated or regulations. Calibrations must be traceable to national or international standards. Self-calibration of equipment should be required, calibration method, acceptance criteria, calibration interval etc. Calibration status of equipment and personnel should be easily identified.Calibration records shall be maintained.6.2 Functional CheckFor routine tests and verification tests should be checked daily operations, it should also be run checks. When functional check is found not to meet the specified requirements, should be able to detect over traceable to the product. When necessary, these products should be re-tested. Operator shall be in the functional test is found when the measures to be taken. Results of functional check and adjustment measures taken should be recorded.7 Control of nonconforming productFactory shall establish procedures for control of nonconforming product, the content should include the failure of the identification method, segregation, disposal, corrective action and preventive action. Repaired and reworked product shall be re-tested. Repair should be done for critical components corresponding records should be preserved and disposal ofnon-conforming product team.8. Internal Quality AuditFactory shall establish documented internal audit procedure to ensure that the quality system effectiveness and the consistency of certified products, and results of internal audit.Complaints, especially the factory does not meet the standards of product complaints, shall keep records, and internal quality audit information as input.Of internal audit and the problems found, corrective and preventive measures should be taken and recorded.9 Certified ProductPlant response to mass products and products having passed type tests the consistency of control, to make certified products consistently meet the requirements.Factory shall establish the key raw materials, structure and other factors that affect product conformity to requirements of change control procedures, the certified product (which may affect compliance with relevant standards or test samples of type consistency), the certification body should be declared prior to the implementation and authorization, executable.10 Packaging, Handling and StorageFactory as any packaging, handling and storage surrounding should not affect compliance with relevant standards.。