主轴套筒毕业设计

T6145镗床主轴套筒加工工艺设计

T6145镗床主轴套筒加工工艺设计第一节零件图分析一、结构特点主轴套筒是镗床的关键零件之一,它的质量直接影响机床的精度和镗床对工件的加工质量和精度,所以它的精度要求较高,尤其尺寸精度、形位精度和表面粗糙度等。

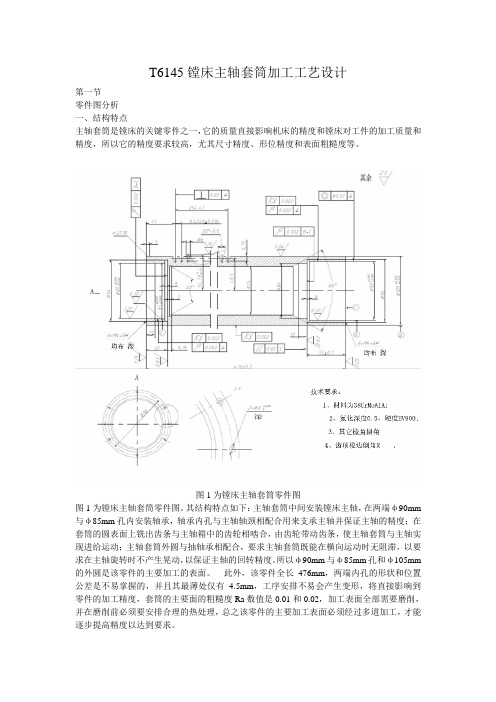

图1为镗床主轴套筒零件图图1为镗床主轴套筒零件图。

其结构特点如下:主轴套筒中间安装镗床主轴,在两端φ90mm 与φ85mm孔内安装轴承,轴承内孔与主轴轴颈相配合用来支承主轴并保证主轴的精度;在套筒的圆表面上铣出齿条与主轴箱中的齿轮相啮合,由齿轮带动齿条,使主轴套筒与主轴实现进给运动;主轴套筒外圆与抽轴承相配合,要求主轴套筒既能在横向运动时无阻滞,以要求在主轴旋转时不产生晃动,以保证主轴的回转精度。

所以φ90mm与φ85mm孔和φ105mm 的外圆是该零件的主要加工的表面。

此外,该零件全长476mm,两端内孔的形状和位置公差是不易掌握的,并且其最薄处仅有 4.5mm,工序安排不易会产生变形,将直接影响到零件的加工精度,套筒的主要面的粗糙度Ra数值是0.01和0.02,加工表面全部需要磨削,并在磨削前必须要安排合理的热处理,总之该零件的主要加工表面必须经过多道加工,才能逐步提高精度以达到要求。

2、技术要求分析1.φ105+0.013+0.023mm外圆表面的轴线是设计基准,其尺寸公差等级很高为IT4级,表面粗糙度为Ra0.04μm,这些技术条件都是为了保证与抽轴承的配合精度和运动的平稳。

2.两端φ90−0.009+0.001mm和φ85−0.009+0.001mm内孔表面对φ105+0.013+0.023 mm外圆轴线的径向圆跳动公差为0.002mm,圆柱度为0.002mm,其表面粗糙度值为Ra0.32mm,这些技术条件都是为了满足与轴承配合的要求,以保证主轴的回转精度;φ90−0.009+0.001mm 和φ85−0.009+0.001mm孔的内端面对φ90−0.009+0.001mm和φ85−0.009+0.001mm内孔的公共轴线端面圆跳动公差为0.002mm,这是因为这两处端面都是推力轴承的安装基准,它的精度直接影响轴向窜动。

台式钻床主轴套筒设计

台式钻床主轴套筒设计摘要:台式钻床主轴套筒是钻床主轴实现轴向进给运动的传动元件,作为台式钻床的主要部件,本文将根据所需要的各项技术指标自己设计一款实用型的台式钻床主轴套筒。

我将在主轴套筒的材料选择、主轴套筒的几何形状尺寸设计及原理,等相应方面分析和设计。

现将其各部分的组成、原理、设计和安装的方法逐一介绍。

关键词:台式钻床,主轴套筒,设计,原理前言:随着我国现代化建设的发展,各个方面机械化程度的逐步加深,机械加工与制造领域也越来越重要起来,台式钻床作为机械加工中的重要手段,更是应用广泛。

虽然现在数控技术的不断发展,但台式钻床却不会被完全取代。

台式钻床简称台钻,是一种体积小巧,操作简便,通常安装在专用工作台上使用的小型孔加工机床。

台式钻床主轴套筒作为台式钻床的主要部件,其主要作用:一是传递钻孔所需的旋转运动,带动主轴的上下移动;二是承受并传递钻孔时的作用力;三是安装定位钻套。

为了适应应用和发展需求,下面主要介绍适用于JB/T 8647-1997标准型台式钻床的主轴套筒的原理分析和设计。

1 台式钻床的工作原理:台式钻床是由电机力输出,通过塔式皮带轮和三角带的变速传递给主轴,再由主轴套筒和手柄齿轮配合组成纵向进给机构,经过钻床夹具和刀具的旋转配合完成零件的加工。

2 台式钻床的主要特点:台式钻床主要作用于中小型零件钻孔、扩孔、绞孔、攻螺纹、刮平面等技工车间和机床修配车间使用,与国内外同类型机床比较,具有马力小、刚度高、精度高,刚性好,操作方便,易于维护的特点,标准型台式钻床的外形简略图,如图1-1所示。

图1-1 标准型台式钻床简略图3 台式钻床主轴套筒的主要作用台式钻床主轴套筒的主要作用有:一是传递钻孔所需的旋转运动,带动主轴的上下移动;二是承受并传递钻孔时的作用力;三是安装定位钻套。

4 台式钻床主轴套筒的设计原理和技术要求台式钻床主轴套筒的技术要求主要分为两大部分,分别是外部形状尺寸的设计原理和零件材料选择的技术要求。

毕业设计(组合机床刚性主轴的设计)崔

毕业设计版权使用授权书本人完全了解云南机电职业技术学院关于收集、保存、使用毕业设计的规定,同意如下各项内容:按照学校要求提交毕业设计的印刷本和电子版本;学校有权保存毕业设计的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存毕业设计;学校有权提供目录检索以及提供本毕业设计全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交毕业设计的复印件和电子版;在不以赢利为目的的前提下,学校可以适当复制毕业设计的部分或全部内容用于学术活动。

作者签名:崔同魁2008 年 6 月 8 日云南机电职业技术学院毕业设计原创性声明本人郑重声明:所呈交的毕业设计,是本人在指导教师指导下,进行研究工作所取得的成果。

除文中已经注明引用的内容外,本毕业设计的研究成果不包含任何他人创作的、已公开发表或者没有公开发表的作品的内容。

对本毕业设计所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确方式标明。

本文原创性声明的法律责任由本人承担。

作者签名:崔同魁2008 年 6 月 8 日目录第一章设计题目----------------------------- 组合机床刚性主轴的设计第二章主轴主要参数的确定-------------- 主轴悬伸长的确定-------------- 支承距和主轴的悬伸比L/a确定-------------- 主轴平均直径D的确定---------------- 主轴内孔直径d的确定第三章 ----------------- 主轴刚度的验算第四章主轴支承系统的设计 ---------- 主轴轴承种类的确定轴承的选择轴承精度等级的选择影响支承精度的零件的要求安装和调整轴承的轴承的润滑的密封第五章-------------------------------------------- 小结前言机床高速化的应用和发展,要求主轴转速提高。

但机床主轴组零件在制造过程中,不可避免会因材质不均匀、形状不对称、加工装配误差而导致重心偏离旋转中心,使机床产生振动和振动力,引起机床噪声、轴承发热等。

轴套零件毕业设计

毕业论文(设计)轴套零件的机械加工工艺规程与专用夹具设计院系航空机械制造工程学院专业数控技术班级学号姓名张晓琳指导老师二Ο一三年十月二十五日毕业设计(论文)任务书数控技术专业班姓名学号设计题目:轴套零件的加工工艺规程编制和专用夹具设计设计内容及要求:1.对零件图进行检查和分析,改正错误。

2.用CAD绘制并打印零件图1张(2号图纸各1张)。

3.制定该零件的数控加工工艺规程。

(要求在设计说明书中详细阐述数控加工工艺制订的过程与依据,工艺文件需单独装订。

)4.设计指定工序的专用夹具,绘制夹具装配总图(1号图纸)。

5.完成零件的三维建模,并按设计的工序进行计算机辅助制造。

对于铣削加工部分,用CAD/CAM软件进行刀具路径的建立及模拟,自动生成数控加工程序;对于车削加工部分,用手工编程的方式写出数控加工程序。

(要求在设计说明书中详细说明CAD与CAM的过程)6.编写设计说明书。

(格式参看毕业设计论文撰写规范,不少于40页)7.需交材料:纸质材料(毕业设计说明书一份\工艺文件一套、零件图一张、夹具总装图\夹具零件图各一张A2\A3)和电子文档各一份;毕业顶岗实习鉴定一份。

数控教研室2013 年 10 月设计内容:1、产品零件图 1张2、产品毛坯图 1张3、专用夹具零件图 2张3、加工工艺过程卡 1份4、机械加工工序卡片 1份5、专用夹具设计装配图 1张6、毕业设计说明书 1份7、顶岗实习报告 1份诚信声明本人郑重声明:所呈交的大专毕业论文(设计),是本人在指导老师的指导下,独立进行研究所取得的成果。

尽我所知,除了设计(论文)中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写过的研究成果。

本人完全意识到本声明的法律结果由本人承担。

毕业论文(设计)作者签名:张晓琳2013 年10月25日目录摘要前言第一章零件工艺分析............................................................................错误!未定义书签。

立式钻床主轴系统数控改造的毕业设计论文

摘要目前中国企业中机床设备老化,不能满足新技术、新工艺的生产要求。

本文重点介绍Z5140A型台式钻床的数控改装方案和单片机系统设计,将传统的机械与现有的数控技术相结合,使其具有自动进给功能,为企业进行设备的数控化改造提供了一种有效可行的途径。

现有的Z5140A型台式钻床经改造后提高了加工精度,扩大了机床的使用范围,并提高了生产率。

本论文说明了普通钻床的数控化改造的设计过程,较详尽地介绍了Z5140A机械传动部分的设计及数控系统部分的设计。

通过该改造计划,改造后的Z5140A型钻床具备数控机床的精度要求,自动化柔性生产的能力。

机床整体能力达到预期的要求。

Z5140A数控钻床主要用于加工各种孔及平面和曲面的铣削。

它集中了立式钻床和铣床的功能。

数控钻床需要很少人工操作,也没有机械操作元件如手柄、摇把等。

该钻床如同其他CNC钻床,全部工作循环是在微机数控系统控制下实现的。

车削对象改变后,只需改变相应的软件就可适应新的需要。

由于利用的床身、立柱等基础件都是重而坚固的铸造构件,而不是那种焊接构件,改造后的机床性能高、质量好,可以作为新设备继续使用多年。

但是受到原来机械结构的限制,不宜做突破性的改造。

关键词:数控机床;滚珠丝杠;数控系统AbstractAt present,Machine tools made in China is aging and can not meet the requirements of new technologies and new processes of production. This paper focuses on the NC Z5140A-type drill press conversion programs and MCU system design. Combining the traditional machines with the CNC technology, it can realize automatically feed function and provides a feasible and effective way for the enterprise of equipment's transformation with NC.Existing Z5140-type drill press improves the machining accuracy, expands the scope of machine use and increases the productivity after transformation. This paper describes the design process of the transformation of the general drilling with NC, introduces the design of the Z5140A mechanical transmission part and numerical control system part in detail.After the transformation plan, Z5140A-type drill transformed has the accuracy requirement of CNC machine tools and the automatic flexible production capacity. Machine tools achieve the desired overall capacity requirements. Z5140A CNC drilling machine is mainly used for processing a variety of holes and planar and surface milling. It contains the vertical drilling and milling function. CNC drilling and milling machinerequires very little manual operation and no operation of machinery components such as handles, crank and so on. As with other CNC drilling of the drilling machine, all of the cyclic work is completed under the control of the computer numerical control system. As turning object changes, just change the corresponding software to adapt to new needs. Because lathebed, column and other basic items are heavy and casting equipments but not the welded components, machine tools transformed has higher performance and better quality, which can be used as a new equipment for years. However, limited by the mechanical structure of the original, it can not be transformed revolutionarily.Key Word:Numerical Control Machine Tools ; Ball Screw; CNC System目录摘要 ........................................ - 1 -Abstract ...................................... - 2 -1绪论......................................... - 6 -1.1 立式钻床的概述............................................................................................ - 6 -1.2 数控立式钻床的发展.................................................................................... - 6 -1.3 立式钻床数控化改造的市场 ....................................................................... - 8 -1.3.1 机床数控化改造的市场...................................................................... - 8 -1.3.2 立式钻床简介...................................................................................... - 9 -1.4床数控化改造的内容及优缺点 .................................................................. - 10 -1.4.1数控化改造的内容............................................................................. - 10 -1.4.2 立式钻床数控化改造的优缺点........................................................ - 11 -2主传动系统的设计............................ - 12 -2.1 立式钻床数控化改造设计任务 ................................................................. - 12 -2.2 总体方案的确定.......................................................................................... - 13 -2.2.1 Z向步进电机与进给滚珠丝杠的联结 ............................................. - 13 -2.2.2 传动形式的选择................................................................................ - 15 -2.2.3 滚珠丝杠副的参数............................................................................ - 16 -2.2.4 滚珠丝杠副的组成及特点................................................................ - 17 -2.2.5 滚珠丝杠副的典型结构类型............................................................ - 17 -2.2.6 滚珠丝杠的支撑形式选择................................................................ - 19 -2.3 Z向进给滚珠丝杠副的计算与校核 ................................................... - 22 -2.3.1主轴钻削力计算................................................................................. - 22 -2.3.2滚珠丝杠副的选择计算..................................................................... - 23 -2.3.3选择步进电动机................................................................................. - 26 -2.4 电主轴选用、冷却与润滑 ......................................................................... - 30 -2.4.1 电主轴的概述.................................................................................... - 30 -2.4.2 电主轴的冷却与润滑........................................................................ - 33 -2.4.3 电主轴的选用.................................................................................... - 35 -3数控系统电路设计............................ - 37 -3.1绘制系统电气控制的结构框图 .................................................................. - 37 -3.1.1 机床硬件电路有以下几部分组成.................................................... - 38 -3.2 MCS-51单片机简介 ................................................................................... - 38 -3.2.1 8031单片机的基本特性.................................................................... - 38 -3.2.2 8031芯片引脚及其功能介绍......................................................... - 40 -3.3存储器扩展电路设计................................................................................... - 42 -3.3.1 程序存储器的扩展............................................................................ - 42 -3.3.2 数据存储器的扩展............................................................................ - 44 -3.3.3 译码电路设计.................................................................................... - 45 -3.4 I/O接口扩展电路设计 ............................................................................ - 45 -3.4.1 8155通用可编程接口芯片................................................................ - 45 -3.4.2 8255可编程接器芯片........................................................................ - 47 -3.4.3 8255的结构........................................................................................ - 48 -3.5 其它辅助电路设计...................................................................................... - 49 -3.5.1 8031的时钟电路................................................................................ - 49 -3.5.2 越界报警和急停处理电路................................................................ - 49 -3.5.3 复位电路............................................................................................ - 49 -3.5.4 掉电保护电路.................................................................................... - 50 -3.5.5 键盘显示接口电路............................................................................ - 50 -4结论........................................ - 51 -致谢 ............................. 错误!未定义书签。

轴承套加工毕业设计

毕业设计(论文)任务书前言机械制造业的竞争,其实就是数控技术的竞争,这种竞争是全方位的。

目前,随着国内数控机床用量的剧增,专门是随着高刚度整体铸造床伸、高速运算数控系统和主轴运平稳等新技术的采纳和刀具材料的不断进展,现代切削加工朝着高速、高精度和强力切削方向进展。

数控技术是制造业实现自动化、柔性化、集成化生产的基础,数控技术的应用是提高制造业产品质量和劳动生产率必不可少的重要手腕。

本次毕业设计是咱们学院对机电一体化专业所学知识与能力的综合训练,亦是一次全面针对咱们所学知识的检查。

本毕业设计要紧介绍了轴承套的工艺分析,与加工方案,全方位的运用了所学的知识,如:《机械制图》、《金属材料工艺学》、《机械零件的加工制造》、《零件的编程》等学过的理论知识。

预备时期:通过实习,实际调研要紧了解零件加工的工艺进程,搜集有关轴承套的技术资料;同时了解其加工的进程和所起的作用,通过调研对该机工作原理大体上有一个完善的熟悉,并达到预期的目的。

设计时期:现在期主若是对所搜集的技术资料进行整理,画出正规的零件工作图,依照零件的作用正确的选择毛坯,依照零件的精度正确的选择机床。

同时正确的编程。

在此进程中,认真查寻资料,做到设计每一步均有依照,确凿可信。

知足所要求的技术条件,在较短时刻内圆满完成学校所下达的各项任务要求。

答辩时期:该时期是检查验收时期,通过答辩来咱们检查对知识的把握与运用情形,使学校教师对咱们每位学生的所学知识方面有一个全面性的了解。

总之,通过这次的毕业设计,使我深深地感受和领略到,把握知识与运用知识的重要性。

理论联系实际使咱们对理论知识加倍巩固,实践就为咱们走向社会打下了坚实的基础.本次的毕业设计任务较为繁重,自己的知识水平有限,设计的进程中还存在诸多问题,希望列位教师对其指出和更正,我在此对您深表感激摘要:由轴承套零件图对轴承套进行工艺分析,依照轴承套的技术要求选择毛坯,确信其加工线路、装夹方案、选择刀具,编写数控加工工艺程序,并填写工艺卡片。

机械工艺课程设计-钻床主轴套筒

机械制造工艺课程设计说明书设计题目:设计“钻床主轴套筒”零件的机械加工工艺规程机械制造工艺课程设计任务书题目:设计“钻床主轴套筒”零件的机械加工工艺规程内容:1、零件图2、毛坯图3、机械加工工艺规程4、课程设计说明书前言机械制造工艺学课程设计是我们对所学课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们大学四年生活中占有重要的地位。

我们希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中培养自己分析问题、解决问题及与团队合作的能力,另外,这也是对自身意志力的一次很好的磨练机会。

由于能力所限,本设计中尚难免有许多不足之处,恳请各位老师、同学不吝给予批评和指教。

一、零件的分析(一)、零件的作用题目中所给定的零件是钻床主轴套筒(见附图)。

钻床主轴套筒是钻床主轴实现轴向进给运动的传动元件,主要作用一是传递钻孔所需的旋转运动, 带动主轴的上下移动;二是承受并传递钻孔时的作用力;三是安装定位钻套。

(二)、零件的工艺分析钻床主轴套筒可以按装夹方式分成两组加工表面。

下面分述如下:1.装夹外圆时这时可以加工的表面包括两端面,Φ24mm的孔,Φ42mm的孔,两个Φ40mm的孔及其中一个孔的端面,Φ28mm的孔,尺寸为Φ46mm×2mm的内槽,尺寸为M45×1的内螺纹,Φ31mm的孔及其端面。

其中两Φ42mm孔应保证0.01mm的圆柱度公差。

2.两端顶尖装夹时这时可以加工的表面包括外圆Φ50mm,模数为2、齿数为18、压力角为20°的齿,尺寸为8mm×1.5mm 的两处外槽。

其中应保证齿槽底面与Φ50mm轴的垂直度公差0.025mm。

这两组加工表面之间有着一定的位置要求,主要是1)孔Φ28mm对Φ50mm轴的基准轴线的圆跳动公差为0.01mm;2)孔Φ31mm对Φ50mm轴的基准轴线的圆跳动公差为0.01mm;3)两Φ40mm的孔对Φ50mm轴的基准轴线的同轴度公差为0.012mm。

毕业设计论文镗主轴套筒加工工艺.docx

摘要主轴套筒就是镗床的关键零件之一,套筒中间安装镗床主轴,它的精度将会直接影响到镗床的精度以及其加工精度。

所以它的精度要求较高,尤其尺寸精度、形位精度和表面粗糙度。

为此在加工内孔和外圆表面时能很好保证它的加工质量,在加工的最后安排了研磨工序,在加工齿条时为能保证齿条的齿间距,就要求有很好的分度,为此专为铣齿工序设计了加工所用的专用夹具,此外在镗床主轴套筒的机械加工工艺过程中,为了改善工件的切削性能、消除工件内应力、改善工件材料的力学性能和提高工件表面性能等,在整个加工过程中先后安排了调质、高温时效、氮化和定性处理等热处理工序,并在最后具体安排各项精度的检测及检测方法。

本论文主要为由三大部分组成,第一部分简单介绍了机械加工工艺的相关概念、原则、步骤等;第二部分重点针对T6145镗床主轴套筒加工工艺进行研究,并编制出合理的加工文艺文件;第三部分是对主轴套筒的铣齿加工设计专用夹具。

关键词:镗床;套筒;机械加工;工艺AbstractSpindle sleeve is one of the key components of borer, In the middle of spindle is installed the borer spindle, whose accuracy will directly affect the precision of the whole borer and the working accuracy of the borer. Therefore, high accuracy is demanded, especially size accuracy, form accuracy ,rough degree.To well ensure the processing quality when processing the inner hole and the surface of outer circle, grinding processes are arranged in the final process. Besides, to ensure its space width when processing the rack, good graticule is required. So special fixtures used in processing are designed for gear milling. In addition ,in the mechanical process of the borer spindle sleeve, a series of heat treatment processes such as quenching and tempering, high-temperature aging, nitriding technique are arranged in sequence during the whole working process, including specific arrangements for the accuracy of the final test and inspection methods, which can improve the cutting performance of the workpiece, eliminate internal stress, improve the mechanical properties of workpiece material and enhance surface properties.The thesis consists of three major parts. The first part gives a brief introduction of the concepts, principles and procedures related to machining process. The second part is focused on the processing technique research of T6145 borer spindle sleeve and figuring out a reasonable literary documentation of processing technique. The third part is to design specific fixtures for gear milling of the spindle sleeve.Key words:,Borer , Sleeve, Machining , Process目录第一章绪论 (1)第二章工艺规程及方法简介 (2)第一节工艺规程基本概念 (2)一、工艺规程的作用 (2)二、机械加工工艺过程的组成 (2)三、工艺规程的设计原则 (3)四、工艺规程设计所需原始资料 (3)第二节加工工艺规程设计方法 (3)一、机械加工工艺规程设计的内容步骤 (3)二、工艺路线的拟订 (4)第三章T6145镗床主轴套筒加工工艺设计 (9)第一节零件图分析 (9)一、结构特点 (9)二、技术要求 (10)第二节生产类型的确定 (12)第三节毛坯的选择 (13)第四节选择定位基准 (13)一、选择精基准和确定夹紧方案 (13)二、选择粗基准和确定夹紧方案 (15)第五节拟定套筒的工艺路线 (15)一、加工阶段的划分 (15)二、确定各表面的加工方法 (15)三、加工顺序安排 (19)四、热处理工序及表面处理工序的安排 (19)五、其他工序的安排 (20)六、工序过程安排 (21)七、确定套筒程工序加工余量及工序尺寸 (22)第六节机床设备和工艺装备的选择。

轴承套加工毕业设计

毕业设计(论文)任务书前言机械制造业的竞争,其实就是数控技术的竞争,这种竞争是全方位的。

目前,随着国内数控机床用量的剧增,特别是随着高刚度整体铸造床伸、高速运算数控系统和主轴运平衡等新技术的采用以及刀具材料的不断发展,现代切削加工朝着高速、高精度和强力切削方向发展。

数控技术是制造业实现自动化、柔性化、集成化生产的基础,数控技术的应用是提高制造业产品质量和劳动生产率必不可少的重要手段。

本次毕业设计是我们学院对机电一体化专业所学知识与能力的综合训练,亦是一次全面针对我们所学知识的检查。

本毕业设计主要介绍了轴承套的工艺分析,与加工方案,全方位的运用了所学的知识,如:《机械制图》、《金属材料工艺学》、《机械零件的加工制造》、《零件的编程》等学过的理论知识。

准备阶段:通过实习,实际调研主要了解零件加工的工艺过程,收集有关轴承套的技术资料;同时了解其加工的过程和所起的作用,通过调研对该机工作原理基本上有一个完善的认识,并达到预期的目的。

设计阶段:此阶段主要是对所搜集的技术资料进行整理,画出正规的零件工作图,根据零件的作用正确的选择毛坯,根据零件的精度正确的选择机床。

同时正确的编程。

在此过程中,认真查寻资料,做到设计每一步均有根据,确凿可信。

满足所要求的技术条件,在较短时间内圆满完成学校所下达的各项任务要求。

答辩阶段:该阶段是检查验收阶段,通过答辩来我们检查对知识的掌握与运用情况,使学校老师对我们每位学生的所学知识方面有一个全面性的了解。

总之,通过这次的毕业设计,使我深深地感受和领略到,掌握知识与运用知识的重要性。

理论联系实际使我们对理论知识更加巩固,实践就为我们走向社会打下了坚实的基础.本次的毕业设计任务较为繁重,自己的知识水平有限,设计的过程中还存在诸多问题,希望各位老师对其指出和改正,我在此对您深表感谢摘要:由轴承套零件图对轴承套进行工艺分析,根据轴承套的技术要求选择毛坯,确定其加工路线、装夹方案、选择刀具,编写数控加工工艺程序,并填写工艺卡片。

机械毕业设计(论文)数控铣床的主轴箱结构设计(新)(含全套图纸)

数控铣床的主轴箱结构设计摘要:本文主要有如下几个方面的内容1)主传动系统设计,其中包括主传动电机的选择及其型号的确定。

2)数控铣床主传动系统的配置方式,其中要考虑传动性能的最优化选择,如:传动准确,无滑动;传动效率高且传动平稳可靠,噪音小等。

4)同步带传动设计与计算,其中包括同步材料的选择和同步参数的计算。

5)主轴组件的设计。

6)主轴轴承的选择,其中包括轴承的精度,预紧力几轴承的润滑与密封等问题。

7)联接键的选择和碟形弹簧的选择与计算,这里要考虑弹簧的热处理问题。

8)螺钉联接的设计。

9)液压缸的设计。

10)润滑与密封件设计。

关键词:机械设计;数控三坐标铣床;主轴Main spindle box structure design of numerical control milling machineStudent: he yiTutor: chenzhiliang(Oriental Science &Technology College of Hunan Agricultural University, Changsha 410128)Abstract: This thesis mainly includes the following content: 1) main drive system design and it contained the content of selection main drive motor and its model. 2) configuration of numerical control milling machine main drive system and it shall consider optimization selection of drive performance, such as accurate drive, nonslip; high drive efficiency with stability, reliability and low noise etc. 3) design and calculation of synchronous belt drive including selection of synchronous material and calculation of synchronous parametric. 4) design of spindle parts. 5) selection of spindle bearing, including precision of bearing, lubrication and sealing of preload bearing etc. 6) selection of joint bolt and selection and calculation of disk spring, thermal treatment of spring shall be considered. 7) design of bolt joint. 8) design of hydraulic cylinder. 9) design of lubrication and sealing parts. 10) lubrication and seal design.Key words: Mechanical design, Numerical Control three coordinates of milling machines, Spindle.1 前言数控机床的主传动系统包括主轴电动机,传动系统和主轴组件。

机械机床毕业设计216组合机床主轴箱及夹具设计

前言毕业设计是完成工程技术人员基本训练的最后一个重要环节,目的是培养学生的综合运用所学专业和基础理论知识,独立解决本专业一般工程技术问题的能力,在设计方案的选定、设计资料的收集,手册和国家标准、规范的运用,设计方案的应用,零部件图及总装图的绘制等方面有定较全面的段练,并使每个学生树立起正确的设计思想和良好的工作作风。

一个零件往往有多个面要加工,如果在普通机床上加工,通常要一个面一个面的铣,生产效率低,同时,各加工孔的形状和位置公差以及尺寸精度都难以保证,工人劳动强度大,特别是大批大批量生产的工艺,更是大大地增加了生产周期,而且成本也很高。

为了克服多面零件普通机床加工不利的一面,行之有效的方案就是在普通机床的主轴上装一个多头轴,但是对于大型箱体零件,采用这种方案也不行,而采用组合铣床才是最佳方案。

组合机床是按系列化,标准化设计的通用部件与按被加工零件的形状及加工工艺要求设计的专用部件所组成的专用机床。

由于水平有限,经验不足,第一次全面的系统的设计本次设计难免有许多不妥和错误之处,恳请指导老师和读者批评指正错误,以便及时改正第一章组合机床概述1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。

在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。

组合机床与通用机床、其他专用机床比较,具有以下特点:(1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。

(2)由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。

(4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。

典型套筒类零件加工工艺分析

江西冶金职业技术学院自学考试毕业设计(论文)题目:典型套筒类零件加工工艺分析系 (部):机械工程系专业名称数控技术应用姓名准考证号 0570********班级名称 08数控本科班提交时间摘要高效率、高精度加工是套筒类最主要特点之一。

利用套筒零件加工,其产品加工的质量一致性好,尤其在轮廓不规则、复杂的曲线或曲面、多工艺复合化加工和高精度要求的产品加工时,其优点是传统数控零件加工所无法比拟的。

随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

本次设计就是进行套类零件的数控加工工艺,对套类零件的加工工艺分析,并绘制零件图。

其中零件工艺规程的分析是此次论文的重点和难点。

关键字:套筒类零件;液压缸;工艺分析目录引言 (1)一、套筒类零件的结构特点及工艺分析 (1)1.1轴承套加工工艺分析加工 (1)1.2液压缸加工工艺分析 (2)二、套筒类零件加工中的主要工艺问题 (4)2.1 保证相互位置精度 (4)2.2 防止变形的方法 (6)三、套筒类零件的程序编程 (8)四、套筒类零件加工中的主要工艺问题 (11)4.1 保证相互位置精度 (11)五、套简类零件的功用及结构特点 (11)5. 1 套筒类零件技术要求 (12)5.2 套筒类零件的材料、毛坯及热处理 (13)结束语 (14)致谢 (15)参考文献 (16)典型套筒类零件加工工艺分析引言理想的加工程序不仅应保证加工出符合图样的合格工件,同时应能使数控机床的功能得到合理的应用和充分的发挥。

数控机床是一种高效率的自动化设备,它的效率高于普通机床的2~3倍,要充分发挥数控机床的这一特点,必须在编程之前对工件进行工艺分析,根据具体条件,选择经济、合理的工艺方案。

数控加工工艺考虑不周是影响数控机床加工质量、生产效率及加工成本的重要因素。

机械工艺课程设计钻床主轴套筒

精车孔 Φ40mm 及孔 Φ31mm 端面至图纸要求(去掉工艺倒角),孔口倒

角

工序 XVII 总检,入库

3.工艺路线方案三

工序 I

锻造,正火

工序 II

钻、扩孔,粗、精镗 Φ24mm

工序 III

二、 工艺规程设计

(一)、确定毛坯的制造形式

题目给定的零件材料是 45 钢。考虑到在加工过程中,钻床主轴会经常承受交变载荷和 冲击性载荷,而主轴是安装在套筒上,从而套筒也会要经常承受交变载荷和冲击性载荷,尤 其是套筒齿条在与齿轮啮合传动的过程中经常要受到很大的力,因此应该选用锻件作为毛 坯,以使金属纤维尽量不被切断,保证零件工作的可靠性。由于零件是中批生产,而且零件 的轮廓尺寸不大,故可采用模锻成型。

精车孔 Φ40mm 及孔 Φ31mm 端面至图纸要求(去掉工艺倒角),孔口倒 角

工序 XVI 总检,入库

2.工艺路线方案二

工序Ⅰ

锻造,正火

工序Ⅱ

钻 Φ24mm 孔至尺寸

工序Ⅲ

粗车 Φ50mm 外圆,留 2mm 加工余量

工序Ⅳ

热处理,调质 245HBA

工序 V

精车外圆 Φ50mm,留 0.5mm 加工余量

工序 VII 工序 VIII

倒角 2×60°(工艺用) 检验 粗磨外圆,留余量至 0.2mm

工序 IX

铣齿

工序 X

铣槽两处至 8mm×1.5mm

工序 XI 工序 XII 工序 XIII

检验 低温时效 修研两端孔口,倒角 2×60°

工序 XIV 检验

工序 XV 精车 Φ40mm 孔及其端面至图纸要求(去掉工艺倒角),孔口倒角;调头,

机械制造工艺

课程设计说明书

设计题目:设计“钻床主轴套筒”零件的 机械加工工艺规程

毕业设计论文任务书—套筒

毕业设计论文任务书—套筒一、选题背景与意义套筒是一种常见的机械零件,广泛应用于各个行业的各种机械设备中。

套筒的设计与制造对于机械设备的正常运行和性能表现有着重要的影响。

然而,在目前的市场上,对套筒的设计与制造过程并没有进行系统的研究和优化,导致了一些问题的存在,如套筒的质量不稳定、成本较高等。

因此,本毕业设计以套筒的设计与制造过程为研究对象,旨在通过对套筒的设计与制造过程进行优化与改进,提高套筒的质量稳定性和降低制造成本,进而提升机械设备的整体性能。

二、研究内容1.了解套筒的基本知识和相关理论,包括套筒的结构特点、性能要求等。

2.分析目前市场上套筒设计与制造过程存在的问题,及其对机械设备性能的影响。

3.通过研究不同的设计与制造技术,优化套筒的设计与制造过程,提高套筒的质量稳定性。

4.探索降低套筒制造成本的方法与技术,提高套筒的经济性。

5.开发适用于套筒设计与制造的计算机辅助设计与制造软件,提高工作效率。

三、研究方法与步骤1.文献资料调研:了解套筒的基本知识和相关技术,分析目前研究现状。

2.问题分析:分析目前市场上套筒设计与制造过程存在的问题及其原因。

3.设计优化:通过对不同设计与制造技术进行比较和分析,优化套筒的设计与制造过程。

4.降低成本:研究降低套筒制造成本的方法与技术,提高套筒的经济性。

5.软件开发:开发适用于套筒设计与制造的计算机辅助设计与制造软件,提高工作效率。

6.实验验证:通过设计与制造实验,测试和验证套筒的性能改善效果。

四、预期成果1.系统分析套筒设计与制造过程存在的问题并提出解决方案。

2.优化套筒的设计与制造过程,提高套筒的质量稳定性和性能表现。

3.降低套筒制造成本,提高套筒的经济性。

4.开发适用于套筒设计与制造的计算机辅助设计与制造软件。

五、进度安排第一阶段(一个月)- 进行文献资料调研,了解套筒的基本知识和相关技术。

- 分析市场上套筒设计与制造过程存在的问题及其原因。

第二阶段(两个月)- 优化套筒的设计与制造过程,提出解决方案。

套筒加工工艺及夹具毕业设计论文

3.3.2镗套的结构...............................................................................................21

××××学 院

毕 业 设 计(论 文)说 明 书

题目套筒 加 工 工 艺

及夹 具 设 计

学 生

系 别机 电 工 程 系

专业班级机械设计制造及自动化

学号

指 导教 师

××××学 院

毕业设计(论文)任务书

设计(论文)题目:套筒加工工艺及夹具设计

系:机电工程专业:机械设计制造及自动化班级:

学生:学号:指导教师:

2.5.5工序5车16

2.5.6工序6检查19

第三章夹具设计......................................................................................................20

3.1概述....................................................................................................................20

在机床上对零件进行机械加工时,为保证工件加工精度,首先要保证工件在机床上占有正确的位置,然后通过夹紧机构使工件在正确位置上固定不动,这一任务就是由机床夹具完成。对于单件、小批量生产,应尽量使用通用夹具,这样可以降低工件的生产成本。但是由于通用夹具适用各种工件的装夹,所以夹紧时往往比较费时间,并且操作复杂,生产效率低,也难以保证加工精度,为此需设计专用夹具。

套筒课程设计

第一节套筒的工艺分析及生产类型的确定一、套筒的用途在运动部件中,因为长期的磨擦而造成零件的磨损,当轴和孔的间隙磨损到一定程度的时候必须要更换零件,因此设计者在设计的时候选用硬度较低、耐磨性较好的材料为轴套或衬套,这样可以减少轴和座的磨损,当轴套或衬套磨损到一定程度进行更换,这样可以节约因更换轴或座的成本,一般来说,衬套与座采用过盈配合,而与轴采用间隙配合,因为无论怎么样还是无法避免磨损的,只能延长寿命。

轴套在一些转速较低,径向载荷较高且间隙要求较高的地方(如凸轮轴)用来替代滚动轴承(其实轴套也算是一种滑动轴承),材料要求硬度低且耐磨,轴套内孔经研磨刮削,能达到较高配合精度,内壁上一定要有润滑油的油槽,轴套的润滑非常重要,干磨的话,轴和轴套很快就会报废,最好安装时刮削轴套内孔壁,这样可以留下许多小凹坑,增强润滑。

简而言之,套筒的作用有:1.减少摩擦;2.减少振动;3.防腐蚀;4.减少噪音;5.便于维修;6.利用不同材料组成的摩擦副减少黏结;7.简化结构制造工艺。

分析零件图可知,套筒除外圆表面精度要求较高外,其他面精度均不高,不需要高精度机床加工,整体上能够保证在正常的生产条件下,采用较经济的方法保质保量地加工出来,由此可见,该零件工艺性较好。

四、确定套筒的生产类型由设计题目知:Q=2000件/年,N=Qn(1+α%+β%)=2000×1×(1+3%+0.5%)=2070件/年,为中批量生产。

第二节确定毛坯、绘制毛坯简图套筒在工作过程中承受一定的冲击和载荷,为保证套筒的强度和耐磨度,毛坯选用Φ85mm 棒料,45钢,长度为150mm。

第三节拟定套筒工艺路线一、定位基准1.精基准的选择根据套筒的技术要求和装配要求,选择套筒的右端面和中心轴线作为精基准,零件上很多表面都是采用它作为基准进行加工,遵循了“基准统一”原则。

零件的中心轴线是外圆和内孔的设计基准,右端面是左端面的设计基准,选用它们作为精基准,实现了设计基准和工艺基准的重合,保证了被加工表面的垂直度要求,遵循了“基准重合”原则。

本科毕业设计-车床的主轴设计

1前言1.1 研究目的及意义机械制造业作为一个传统领域已发展了很多年,积累了很多理论和实践的经验,但在21世纪随着微电子、计算机、通信、网络、信息、自动化等科学技术的迅猛发展,人们的生活水平日益提高,各个方面的个性化需求愈来愈强烈。

作为已深入到各行各业中并成为了基础工业的机械制造业正面临着严峻的挑战。

目前,随着全球制造业市场的逐渐形成,国际间的经济贸易交往和合作更加频繁紧密,竞争也愈来愈激烈,对于制造业来说,竞争的核心是新产品和现代先进制造业技术的竞争。

本次毕业设计通过对C620 车床主轴设计的研究由浅入深了解现代的机械制造技术,为今后的工作打下一个坚实的基础。

1.2国内外研究现状机械制造技术是研究产品的设计、生产、加工、制造、使用、维修等整个过程的工程学科,以提高质量、效益、竞争力为目标,包含物质流、信息流和能量流的完整系统工程。

目前,我国已加入WTO,机械制造业正面临着巨大的挑战与新的机遇。

因此,我国机械制造业不能单纯的沿着以前的轨道和其机构为基础采用专用机床、专用夹具、专用刀具组成的流水式生产线,而是要全面拓展,面向五化发展即全球化、网络化、虚拟化、自动化和绿色化。

现代制造业技术的发展过程由于其本身是针对一定的应用目标不断吸收各种新技术逐渐形成并不断发展的新技术,因此其内涵不是绝对正确和一成不变的。

信息技术对现代制造业的发展起着及其重要的作用,信息化是新世纪制造业技术发展的生长点。

信息技术对制造技术发展的作用已占据第一位,对现代制造技术的各方面发展将起着更重要的作用。

信息技术促进着制造、设计技术的现代化和加工制造的精密化、快速化,自动化方便的柔性化、智能化,制造过程的网络化、全球化。

各种先进的生产模式的发展,如CIMS、敏捷制造、虚拟企业与虚拟制造,也都是以信息技术的发展为支撑。

现代制造技术正向着精微细的领域发展,扩展微小型机械、纳米级测量、纳米级加工制造技术的发展使制造工程学科的内容和范围进一步扩大,要用更新更广的知识来解决此领域的新课题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要机床主轴是机床的核心功能部件,传统机床主轴是通过中间的传动装置,如皮带、齿轮等带动主轴旋转而进行工作的。

电主轴又称内装式电机主轴单元,其主要特征是电机置于主轴内部,通过驱动电源直接驱动主轴进行工作。

由于电主轴将机床主轴的高精度与高速电机的电磁功能有机地结合在一起,省去复杂的中间传动环节,具有调速范围广、振动噪声小,便于控制,能实现准停、准速、准位等功能,不仅拥有极高的生产效率,而且能显著地提高零件的表面质量和加工精度。

在机械制造业不断向高速、高精度、高智能化发展的今天,高速高精度电主轴已经得到了广泛的应用。

本论文主要是主轴套筒的加工工艺及制造,主要涉及主轴套筒的切削用量的选择,工件的定位装夹,加工顺序,结合数控加工等,分别进行工艺方案分析,机床的选择,刀具加工路线的确定,数控程序的编制,最终形成可以指导生产的工艺文件。

在整个工艺过程的设计过程中,要通过分析,确定最佳的工艺方案,使得零件的加工成本最低,合理的选用定位夹紧方式,使得零件加工方便、定位精准、刚性好,合理选用刀具和切削参数,使得零件的加工在保证零件精度的情况下,加工效率最高、刀具消耗最低。

在设计中主要用CAD以及Mastercam来体现了主轴套筒的三维造型以及加工过程。

并且通过Mastercam的自动生成程序来减少实际生产过程的工艺设计时间。

最终形成的工艺文件要完整,并能指导实际生产。

关键词:主轴套筒工艺设计数控加工ABSTRACTThe spindle is the core of the machine tool functional unit, spindle is traditional through intermediate transmission device, such as leather belt, gear, etc and the spindle drive to work. Electric spindle and said loading in motor spindle unit, its are main the feature is motor spindle, through the drive in internal power supply direct driving spindle. Because electric spindle of machine tool spindle will high accuracy and high speed motor of the electromagnetic function together efficiently, save in the middle of the complex transmission links with speed, scope, the noise is small, easy to control the vibration, can realize must stop, accurate speed, allowed a, and other functions, not only with the high production efficiency, but also can improve the surface quality of parts and machining accuracy. In mechanical manufacturing to keep the high speed, high precision, high intelligent development today, high speed and high precision electric spindle has been widely used.This thesis mainly is the processing technology of the spindle sleeve and manufacturing, mainly involves the spindle sleeve of selection of cutting parameter, also the positioning clamping, processing order, with CNC processing etc, are for process scheme analysis, the choice of the machine tool, cutting tool processing route, the determination of numerical control programming, and finally form can guide the production process documents. In the whole process of the design process, through the analysis to determine the best, process scheme, making parts processing, the selection of the lowest cost of reasonable positioning clamping style, making parts processing convenient, positioning precision, rigid, reasonable choice of cutting tool and cutting parameters, makes parts processing in guarantee the accuracy of the parts, processing efficiency is the highest, cutting tool consumption minimum. In the design of the main use CAD and Mastercam to reflect the spindle sleeve of 3 d modeling and process. And Mastercam through the automatic generation of program to reduce the actual process of production process design time. We finally formed process documents to complete, and can guide practical production.Keywords: spindle sleeve machining process design nc目录第一章绪论--------------------------------------------------------------- 4 第二章主轴套筒零件的加工工艺设计------------------------------------------- 5 2.1 主轴套筒零件图----------------------------------------------------------- 5 2.2零件的结构工艺性分析----------------------------------------------------- 6 2.3毛坯的确定--------------------------------------------------------------- 7 2.4主要加工表面方法的确定--------------------------------------------------- 8 2.5定位基准和夹紧方案的确定------------------------------------------------ 10 2.6工艺路线的拟定---------------------------------------------------------- 14 第三章主轴套筒的数控加工工序设计------------------------------------------- 16 3.1加工余量的确定---------------------------------------------------------- 16 3.2切削用量的确定---------------------------------------------------------- 16 3.3刀具的选择-------------------------------------------------------------- 18 3.4夹具的选择-------------------------------------------------------------- 19 3.5加工设备的选用---------------------------------------------------------- 20 3.6工序与工步的划分-------------------------------------------------------- 21 第四章主轴套筒的数控加工程序----------------------------------------------- 26 第五章结论---------------------------------------------------------------- 37 参考文献----------------------------------------------------------------- 38 致谢-------------------------------------------------------------------- 39 附表1 机械加工工艺过程卡片------------------------------------------------ 40 附表2 数控加工工序卡片---------------------------------------------------- 41 附表3 数控加工工序卡片---------------------------------------------------- 42 附表4 数控加工工序卡片---------------------------------------------------- 43 附表5 数控加工工序卡片---------------------------------------------------- 44 附表6 数控加工工序卡片----------------------------------------------------- 45 附表7 数控加工工序卡片----------------------------------------------------- 46第一章绪论电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术电主轴是最近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。