nCode等温疲劳分析案例

pera ANSYS nCode DeaignLife 高级疲劳分析技术

疲劳分析背景

哈维兰彗星型客机 —第一个喷气客机(1952) -机体反复承受增压和减压引发金属疲劳 -裂缝在尖角萌生然后扩展至失效 -加压机身的失效引起整个结构的崩溃

民航历史上首次发生因金属疲劳导致的空难事件。

疲劳分析背景

据不完全统计,欧洲每年早期断裂造成的 损失达800亿欧元;

美国每年早期断裂造成的损失达1190亿 美元;

焊缝疲劳

• • • • • 焊接材料不均匀,金相组织不均匀; 焊缝处存在残余应力; 焊缝处几何不连续,存在较大的应力集中; 焊缝处经常存在焊接缺陷; 相对于母材,焊接的疲劳寿命分散性更大。

焊缝疲劳

焊缝Байду номын сангаас劳

• nCode公司与Volvo公司、Chalmers大学联合开发; • 支持多种焊接形式:贴脚焊(fillet)、搭接焊 (overlap)、激光焊(laser); • 能够智能识别模型中焊缝的信息,从而简化疲劳分析 流程; • 具有焊缝材料拉伸、弯曲情况下的疲劳数据,适合于 weld toe, root 和 throat的破坏;

nCode分析-五框图

ANSYS nCode功能特色

强大的结果输出功能: • 云图、标记显示 • 输出自动鉴别疲劳关键区域和热点; • 疲劳分析结果表格输出; • Studio Glyph自动报告生成

nCode分析-五框图

1 CONTENTS

2

ANSYS nCode特点

3

高级疲劳分析技术

焊缝疲劳

E[0]

m2 m0

m4 E[ P] m2

振动疲劳

LaLanne • 通用宽带技术 • 许多军用标准使用 • 是 ANSYS nCode DesignLife 的默认使用方法

一套完整的疲劳分析设计试验管理系统nSoft

一套完整的疲劳分析设计试验管理系统nSoft林晓斌 博士林晓斌 摘要 介绍了nCode 国际有限公司发展的一套完整的疲劳分析系统nSo ft 。

该系统专门为解决工程系统的疲劳问题而设计,主要由数据分析、数据显示、疲劳分析软件以及其它一些专门软件组成。

可用在数据采集、疲劳设计分析以及实验室疲劳模拟等部门。

关键词 疲劳分析 动态数据处理 工程设计 实验室模拟中国图书资料分类法分类号 T P202收稿日期:1998—09—03 nSo ft 是一个“由工程师为工程师设计”的工程疲劳分析系统,它的功能覆盖了工程抗疲劳设计分析的3个主要领域,即数据采集、疲劳分析以及实验室模拟,并将它们紧密地结合在一起,见图1。

nSoft 集现代疲劳理论、数据信号分析处理和最新的计算机技术于一体,为工程界提供了全套功能强大的抗疲劳设计工具。

图1 工程抗疲劳设计分析中的几个主要步骤1 nSoft 系统简介nSo ft 是由许多独立模块组成的一个开放系统。

每一模块可在计算机操作环境下独立启动,模块之间的传递主要通过数据文件实现。

可处理的数据文件长度没有限制。

nSoft 也有一个独特的管理界面,它可以帮助用户设置操作环境,记录所执行的命令,启动各个模块,查阅在线操作手册,阅读疲劳背景知识电子文件等,nSo ft 配有功能强大的、nCode 自己发展的命令语言nCL ,使用nCL 可以使得繁琐重复的工作自动化,并允许用户进行二次开发,发展出自己所需要的模块。

nSo ft 配置的报告编辑工具,可让用户获得满意的报告格式,并且也能很方便地将nSoft 产生的图形及结果记录文件复制到一般的图文编辑软件里去。

n Soft 当前能在多种操作平台上工作,如DOS 、微软视窗95/NT 、UNIX (SGI 、SPARC 、HP 、IBM )、X 和MOT IF 。

另外,为了帮助用户进图2行疲劳分析,nSoft 还配有丰富的材料性能、应力强度因子和应力集中因子数据库。

ANSYSnCodeDesignlife高级疲劳寿命分析

ANSYS nCode 的价值

1. 预先进行耐久性评估,减少物理 试验,避免设计和加工改变而导致 的重大损失 2. 通过模拟优化物理试验载荷谱, 大幅减少试验时间和成本

© 2012 Pera Corporation Ltd. All rights reserved.

4 用户案例

© 2012 Pera Corporation Ltd. All rights reserved.

目录

1 产品简介

© 2012 Pera Corporation Ltd. All rights reserved.

ANSYS nCode产品简介

ANSYS nCode DesignLife是 集成在ANSYS Workbench 平台上的高级疲劳分析模块, 为客户提供先进的疲劳分析 解决方案。

完全集成于ANSYS WorkBench平台

Click & Drag操作方式,易学易用

先进的疲劳分析技术 构建任意复杂的载荷谱

强大的疲劳结果输出功能

© 2012 Pera Corporation Ltd. All rights reserved.

完全集成于ANSYS WorkBench平台

支持常幅值、单时间历程、多时间历程载荷

客户定制流程开发

© 2012 Pera Corporation Ltd. All rights reserved.

目录

2 功能特色

© 2012 Pera Corporation Ltd. All rights reserved.

ANSYS nCode功能特色

焊点、焊缝的焊接疲劳计算; 高级振动疲劳分析计算(PSD); 在多轴应力状态评估的基础上, 自动选择计算方法;

Ncode-SN疲劳耐久参数资料讲解

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

Ncode案例

虚拟疲劳分析软件Desig nLife 应用案例传统的汽车整车和零部件开发通常都通过产品在试验室中的台架耐久性试验,或试车场道路试验,以验证产品是否满足其设计目标,这一过程周期很长,成本很高,发现问题较晚。

在当今的产品开发中,汽车企业越来越多地应用虚拟模拟分析技术,在实物样机出来之前就对其进行疲劳耐久性预测,在设计的早期消除不合格的设计,并通过设计比较,挑选出好的设计。

实践证明,进行虚拟寿命分析,能大大加快产品的开发,减少试验的工作量,节省成本。

新一代疲劳分析软件ICE-flow DesignLife 是nCode公司的旗舰产品之一。

它不仅继承了已经在工程上得到广泛应用的FE-Fatigue的功能特点,而且在软件的使用方便性方面也有了极大的改进。

本文首先介绍虚拟寿命分析的一般步骤,然后将重点介绍在汽车零部件疲劳分析中应用DesignLife的几个案例,以帮助读者深入了解并把握虚拟疲劳分析中的一些要点和难点。

典型步骤疲劳分析是一项较为复杂的工作,通常需要分析者对所分析的问题,以及需要从分析中获得什么样的结果有一个深刻的理解。

通常所说的虚拟疲劳分析,指的是基于结果的疲劳分析,就是将有限元分析结果,通常是应力应变结果,作为疲劳分析的一个主要输入。

通过一个疲劳分析模型,计算出零部件或结构表面的疲劳寿命分布,以帮助判断设计寿命是否达到,或进行寿命优化设计。

步骤如下:1. 选择一个合适的疲劳分析模型汽车疲劳分析中常用的分析模型有局部应力法、局部应变法、焊点疲劳分析法和焊缝疲劳分析法,另外还有较为复杂的Dang Van多轴安全因子法、振动疲劳分析和高温疲劳分析等。

不同的分析方法需要不同的有限元分析结果和材料性能输入。

2. 准备有限元分析结果一旦疲劳分析模型已经选择,那么需要什么有限兀分析结果也将明确。

比如,局部应力或应变法通常需要应力结果,而焊点分析法则需要焊点单元的力和力矩。

有限元分析通常对每一个作用在零部件或结构中的力和力矩做单位静力线性计算,应力输出结果可以是未平均的,或已平均的节点值,或者单元值。

Ncode-SN疲劳耐久参数资料讲解

精品文档 1疲劳分析1.1 S-N 法参数设置 1.1.1 FE Results/ResultSet:1) VibrationOffset :只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中 定义一单独工况输出)的影响。

2)In cludeTemperatures: 是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为 False )。

3)IncludeEquivalentPlasticStrain :是否读取有限元结果中等效塑形应变,一般适用于EN 法,SN 法设置为False 即可。

4) IncludeDisplacements :是否把有限元模型上的节点位移写入Ncode 计算的临时文件中,保持默认None即可。

5) FERsults :对于大部分分析保持默认 Standard 即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:ill£■?«=>■£ Slltft St •冒斗心bjWtl KMtObjtel: tn ■ JebJ 矗TH AoulliL/环tri叶FI Fiaiul^ 込*gFl inpErl亠 4 J EJ"1Bh* 屯 L*T3i&aS«ri aiLF'7LI « uri»J M■rCadii iLtfe“ K EU .^<* Bunl卓 fa.tliu€ATsllSfELI d 5lfEriCi[ii StBlidtf d 5 UMtiri 迎■裁・狀《1" ll ■C-iSBr alhso-iptiMiRtMltx "E«t its^iplUaTIFalaa-Hsi'iSpirfjfjr FE Ellvx Ld “park rAiulli £r6vVi brat-i orDffHt¥4, ■ Stkti q rffci-t fur nlr&tii HL ■mljpEi'EItLst- rhttLcr to LiuclmU <>t*p«rblurt rts.1*!!!Iacla^EqntwKl ■D.tPl LX I L cStr ki a F H 1>«■FhktluKr ba ncla£< »q*xi YB I-I 口七 jistiu ■.K PHLT . rax^xlta iMl-qfaDaSpHifh rc wJrtthw I® sri St thi- intf 中新屮・ fairSp^jfbal th-i iy>-i 葩(.4iJb. tb* T1 ctlUlll ihl-l/riulti (EMf dL spl*^) P L ”Ml ir^F^LtF Fix prstifFl, ldilL-llt'Kd TEFia-iul L 辽laiiyxL ■'Gr -auj-* B-l 4«il«riadLs譚E EtoriF■ hifiLtEtti TiviLtE Cf«r FjpkFull rixnltx F SJ -I ;<xtTM ITdLu□S alQi-iiErLpti 0、ArsaJina i ifr-aiq Simsiiti ra.E»4 3 t jSjll feigt I UHStitchSrU thfr croojiTif lyp« to bt uud fw U U K I LUC trtsuldkHi vlAxxi piawiL^xr-auj S^lactLonXrrc^ip ■ Lx Lha £r-3^}.i n[ lypc L P h» mad Fw wklw i wl nifipLDXI KO ^I TTrna・La i cxjari * ti ■-■ with XK -^ -£*1: i. LB , th A truxl a^.Lan1:卢存*E ol 於 i. oiLo ZL 4> nA?«f«<i>il^pd*4ntlwnt ▼ gelati 4« ltctd gEJiU t>DiUT>1>r5 Li!-Ill审□ Enli tfflp E i aa.liS nr £ k=ikBi d ■•TCtnl yTrna ■ Lb pra-CKiT aur f iri nadi-B cal*Tra*SQMllLKFfrShill lifftf It Q5tTUat# n^thti:询 ttbd. aLrall #I XU ・E I CJL I ID TL -I nt i/LLanT*in ・ar !<>na・ Sj-act Ea ai ih«,-i to T4*l c? j fla-LBli co. C-am-arL £EF C -MJ -IXL La j i1! FCTCi・ £]>«CL fa IT the■£ atiit -K TJD^i JI I-I A B **BU 1E tc- |-・・3曰hHf 点m ts» *Th* WUtf to Wfit fw dLSlUCt vtL-utXw* *TL« 业 忖 怙 Ut 1>W llrtll *41 MlS^TnaJUlni lx a Lr uxi ・ Th.i ua ti 冷 Taw £w xlrsin nluiFcTudJiu tx ■ ■ Th« uahi to XT * fw firri vilaix Nc«*ntUnitF V M *Th* ^P3tt w -Ht fiMT »MiWl,Ttflip4ir«tur4lhLl;xItc c▼ Tht wuti to wit f<xr iHpirtturtxUliiiS <la£ii3ulL4J1 IViAfi4 B P * F D -K I. rr*c*Ki«r-i.ObjMt Htfli* 3UElt 蚌* CH :r«xdL^ stt) H«a VtlJM碣 0Lplh 蛆TmiEM-i»iLF-SJEn[i na T 3M !.-irL-aIUE LI I ■Kuh心7胡事4Sluidird S 细疗沁■IwF-art^d F FE i*wrtObj*et Miat: Ahtlri ■病'Ji LfeOMft1) SelectionGroupType :定义疲劳分析对象的方法。

Ncode案例

虚拟疲劳分析软件Desig nLife 应用案例传统的汽车整车和零部件开发通常都通过产品在试验室中的台架耐久性试验,或试车场道路试验,以验证产品是否满足其设计目标,这一过程周期很长,成本很高,发现问题较晚。

在当今的产品开发中,汽车企业越来越多地应用虚拟模拟分析技术,在实物样机出来之前就对其进行疲劳耐久性预测,在设计的早期消除不合格的设计,并通过设计比较,挑选出好的设计。

实践证明,进行虚拟寿命分析,能大大加快产品的开发,减少试验的工作量,节省成本。

新一代CAE疲劳分析软件ICE-flow DesignLife 是nCode公司的旗舰产品之一。

它不仅继承了已经在工程上得到广泛应用的FE-Fatigue的功能特点,而且在软件的使用方便性方面也有了极大的改进。

本文首先介绍虚拟寿命分析的一般步骤,然后将重点介绍在汽车零部件疲劳分析中应用Desig nLife的几个案例,以帮助读者深入了解并把握虚拟疲劳分析中的一些要点和难点。

典型步骤疲劳分析是一项较为复杂的工作,通常需要分析者对所分析的问题,以及需要从分析中获得什么样的结果有一个深刻的理解。

通常所说的虚拟疲劳分析,指的是基于有限元分析结果的疲劳分析,就是将有限元分析结果,通常是应力应变结果,作为疲劳分析的一个主要输入。

通过一个疲劳分析模型,计算出零部件或结构表面的疲劳寿命分布,以帮助判断设计寿命是否达到,或进行寿命优化设计。

步骤如下:1. 选择一个合适的疲劳分析模型汽车疲劳分析中常用的分析模型有局部应力法、局部应变法、焊点疲劳分析法和焊缝疲劳分析法,另外还有较为复杂的Dang Van多轴安全因子法、振动疲劳分析和高温疲劳分析等。

不同的分析方法需要不同的有限元分析结果和材料性能输入。

2. 准备有限元分析结果一旦疲劳分析模型已经选择,那么需要什么有限兀分析结果也将明确。

比如,局部应力或应变法通常需要应力结果,而焊点分析法则需要焊点单元的力和力矩。

有限元分析通常对每一个作用在零部件或结构中的力和力矩做单位静力线性计算,应力输出结果可以是未平均的,或已平均的节点值,或者单元值。

ANSYS nCode Designlife高级疲劳分析

ANSYS nCode功能特色

完全集成于ANSYS WorkBench平台 Click & Drag操作方式,易学易用 先进的疲劳分析技术 构建任意复杂的载荷谱 强大的疲劳结果输出功能

© 2012 Pera Corporation Ltd. All rights reserved.

案例3 焊缝疲劳分析

© 2012 Pera Corporation Ltd. All rights reserved.

案例4 风电主轴疲劳寿命分析

© 2012 Pera Corporation Ltd. All rights reserved.

Thank You

完全集成于ANSYS WorkBench平台

以流程图形式建立分析任务; 无缝读取ANSYS计算结果; 与ANSYS共享材料数据库; 在WB平台上统一进行参数管 理,可用DX进行优化。

© 2012 Pera Corporation Ltd. All rights reserved.

Click & Drag操作方式,易学易用

能够读取ANSYS、Abaqus、 Nastran等软件的有限元计算结果

支持常幅值、单时间历程、多时间历程载荷

© 2012 Pera Corporation Ltd. All rights reserved.

录

2 功能特色

© 2012 Pera Corporation Ltd. All rights reserved.

ANSYS nCode 的主要用途

提供专业的疲劳分析技术,协助用户在产品设计中:

1. 避免设计缺陷引起的疲劳破坏 产品出现不应当发生 的疲劳失效,会使企 业的信誉受损,经济 损失更大! 2. 避免过于保守的设计

nCode高温SN疲劳分析案例分析

8

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Fig. 12-4 波纹管承受压力脉冲的表面

9

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

将这些文件复制到工作文件夹中。

12.2 目标

您将学习SN分析引擎如何使用各种加载配置来执行由温度变化 引起的疲劳分析。这些加载由混合负载映射器定义。

3

© 2011 ANSYS, Inc.

Novembere SN Fatigue Analysis

我们将学习这种负载的应用,以及随温度变化的疲劳性能的定 义。

Fig. 12-1 施加到波纹管内径的温度载荷

5

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Fig. 12-2 施加在波纹管外径的温度载荷

6

© 2011 ANSYS, Inc.

November 2,

2019

演示算例为不锈钢波纹管,内孔施加一个温度时间序列(图121),另一个温度时间序列施加到外圆(图12-2)。温度循环图 如图12-3所示,整个时间持续6000秒。并在相同时间内产生一个 热应力循环,该例中温度默认单位是摄氏度。

4

© 2011 ANSYS, Inc.

November 2,

2019

High-temperature SN Fatigue Analysis

Ansys nCode疲劳分析

© 2015 ANSYS, Inc.

26

3.1 材料表面状况对疲劳寿命的影响

可以输入表面处理系数 (KTreatment)和用户表面系数(Kuser) − 默认值为1

© 2015 ANSYS, Inc.

27

3.1 材料表面状况对疲劳寿命的影响

表面粗糙度(Kroughness)的影响可以通过选择进行定义 − 默认的为“Polished”

能够读取ANSYS、Abaqus、 Nastran等软件的有限元计算结果

nCode分析-五框图

© 2015 ANSYS, Inc.

18

ANSYS nCode 的功能特色 用创丰利户建富用可内的m自存材a定模te料义板ri数a材l 据m料a库;n;ager自定义材料

nCode分析-五框图

© 2015 ANSYS, Inc.

• 压缩平均应力增加疲劳寿命

Smax

Sa

Sm

DS

Sa Smin

© 2015 ANSYS, Inc.

36

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论

Goodman 平均应力修正理论假设一条直线

Sa

1

Sm Su

Se

Sa

当材料或结构受到多次重复变化 的载荷作用后,应力值虽然始 终没有超过材料的强度极限,甚 至比弹性极限还低的情况下就可能 发生破坏。这种在交变载荷作用下 材料或结构的破坏现象称为疲劳。

© 2015 ANSYS, Inc.

3

破坏形式

施加恒定载荷

在较低应力水 平下,施加循

环载荷

© 2015 ANSYS, Inc.

12ncode软件在风电疲劳分析中的应用

24

12

焊缝钢结构S-N曲线

焊接钢结构设计用S-N曲线 25

DesignLife中进行结构应力提取

26

13

焊缝结构疲劳计算

27

焊缝结构结构应力法(nCode DesignLife 12.1版本)

• 使用实体单元焊缝配置文件 • 支持IIW标准中的厚度比例方法和距

离方法 • 处理线性插值和或者抛物线插值 • 网格密度关联 • 允许用户自定输入比例或者距离

Energy Spectrum (m/2s)

4 day

SemiDiurnal

5 min

1 min

5 sec

1000

100

10 5

2 1 0.5 0.2 0.1 0.05 0.02 0.01 0.005 0.002 0.001

Period of fluctuations (h.cyc)

Macro-Meteorological Range

Spectral Gap

Micro-Meteorological Range

7

定义载荷

MZB MXB

MYB FYB

FZB ZB

YB

XB

FXB

XB in direction of the rotor axis ZB radially YB so that XB, YB, ZB rotate clockwise

12

6

多R的S-N曲线

球墨铸铁材料的多R值S-N曲线

13

疲劳分析

载荷数据

载荷谱编制

有限元 模型

基本材料 性能数据

单位载荷有限元 静力分析

按规范计算S-N设 计曲线

设计载荷 数据

有限元应力 结果

Ansys nCode疲劳分析及应用

© 2015 ANSYS, Inc.

30

3.2 缺口应力集中对疲劳寿命的影响

理论分析:

与材料相关的参数,可通过下式估算:

q:缺口敏感系数

© 2015 ANSYS, Inc.

缺口半径

Kf:疲劳缺口系数 光滑件疲劳极限与缺口件疲劳极限之比

Kt:弹性应力集中系数 缺口处最大实际应力与该处名义应力之比

一般Kf小于Kt ,两者的关系可以用缺口敏 感系数q表征。

40

3.4 多轴状态对疲劳寿命的影响

如果加载过程中主应力方向改变,计算应力范围使用一个派生的单轴应力可 能是不正确的

临界平面法可用于计算主应力方向改变的情况

临界平面法计算平面应力和在几个径向平面进行重新求解

− 默认是每10度 (18 个平面) − 雨流计数法在每个平面上计算疲劳损伤 − 准则平面是最大损伤的平面

• 拉伸平均应力减少疲劳寿命

• 压缩平均应力增加疲劳寿命

Smax

Sa

Sm

DS

Sa Smin

© 2015 ANSYS, Inc.

36

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论

Goodman 平均应力修正理论假设一条直线

1. 避免设计缺陷引起的疲劳破坏

2. 避免过于保守的设计

产品出现不应当发生 的疲劳失效,会使企 业的信誉受损,经济 损失更大!

过于保守设计,使得产 品的成本增加,市场竞 争力下降!

© 2015 ANSYS, Inc.

17

ANSYS nCode 的功能特色

支持的有限元结果: 静态分析(线性/非线 性) 瞬态分析 模态分析 频谱响应

基于nCode 汽车后桥疲劳失效灵敏度评估方法

Key words Automobile rear axle; nCode design-life; Fatigue life; Response surface methodology; Sensitivity

Corresponding author: LI Chang, E-mail: lichang2323-23@

AUTOMOBILE REAR AXLE BASED ON NCODE

张 宇 ∗∗ 李 昌 ∗∗∗ 韩 兴 高鹤芯 高 兴

( 辽宁科技大学 机械工程与自动化学院, 鞍山 114051)

ZHANG Yu

LI Chang

HAN Xing

GAO HeXin

GAO Xing

车后桥疲劳灵敏度对于实现汽车轻量化设计,提高汽车有效使用寿命与安全性具有重要意义。 首先建立汽车后桥三维

有限元模型,选取最大垂向力工况进行强度计算,得出了汽车后桥的应力、应变状态。 在此基础上,基于 nCode DesignLife 计算得出了后桥疲劳寿命与损伤值分布,通过响应面法分析了各类参数对疲劳寿命影响的灵敏度。 计算表明,后桥

( School of Mechanical Engineering and Automation, Liaoning University of Science and

Technology, Anshan 114051, China)

摘要 汽车后桥是汽车底盘的核心承力部件,其主要损伤形式是在交变载荷作用下发生疲劳失效。 定量化评估汽

Journal of Mechanical Strength

2021,43(4) :936-944

DOI: 10. 16579 / j.issn.1001. 9669.2021.04.024

Ncode-SN疲劳耐久参数

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

Ncode案例

虚拟疲劳分析软件DesignLife应用案例传统的汽车整车和零部件开发通常都通过产品在试验室中的台架耐久性试验,或试车场道路试验,以验证产品是否满足其设计目标,这一过程周期很长,成本很高,发现问题较晚。

在当今的产品开发中,汽车企业越来越多地应用虚拟模拟分析技术,在实物样机出来之前就对其进行疲劳耐久性预测,在设计的早期消除不合格的设计,并通过设计比较,挑选出好的设计。

实践证明,进行虚拟寿命分析,能大大加快产品的开发,减少试验的工作量,节省成本。

新一代CAE疲劳分析软件ICE-flow DesignLife是nCode公司的旗舰产品之一。

它不仅继承了已经在工程上得到广泛应用的FE-Fatigue的功能特点,而且在软件的使用方便性方面也有了极大的改进。

本文首先介绍虚拟寿命分析的一般步骤,然后将重点介绍在汽车零部件疲劳分析中应用DesignLife的几个案例,以帮助读者深入了解并把握虚拟疲劳分析中的一些要点和难点。

典型步骤疲劳分析是一项较为复杂的工作,通常需要分析者对所分析的问题,以及需要从分析中获得什么样的结果有一个深刻的理解。

通常所说的虚拟疲劳分析,指的是基于有限元分析结果的疲劳分析,就是将有限元分析结果,通常是应力应变结果,作为疲劳分析的一个主要输入。

通过一个疲劳分析模型,计算出零部件或结构表面的疲劳寿命分布,以帮助判断设计寿命是否达到,或进行寿命优化设计。

步骤如下:1. 选择一个合适的疲劳分析模型汽车疲劳分析中常用的分析模型有局部应力法、局部应变法、焊点疲劳分析法和焊缝疲劳分析法,另外还有较为复杂的Dang Van多轴安全因子法、振动疲劳分析和高温疲劳分析等。

不同的分析方法需要不同的有限元分析结果和材料性能输入。

2. 准备有限元分析结果一旦疲劳分析模型已经选择,那么需要什么有限元分析结果也将明确。

比如,局部应力或应变法通常需要应力结果,而焊点分析法则需要焊点单元的力和力矩。

有限元分析通常对每一个作用在零部件或结构中的力和力矩做单位静力线性计算,应力输出结果可以是未平均的,或已平均的节点值,或者单元值。

基于Ncode的某SUV后转向节强度疲劳性能仿真和试验研究

10.16638/ki.1671-7988.2021.03.026基于Ncode的某SUV后转向节强度疲劳性能仿真和试验研究李文凯,黄勤,陈明亮(江西五十铃汽车有限公司产品开发技术中心,江西南昌330010)摘要:后转向节是SUV车型底盘系统的关键承载部件,对整车性能有重要影响,文章针对某SUV后转向节进行了强度和疲劳CAE分析,然后进行了台架刚度测试和强度与疲劳测试,CAE分析和台架试验结果表明,某SUV 车型后转向节零件的力学性能满足目标要求。

关键词:前转向节;强度;疲劳中图分类号:U467 文献标识码:A 文章编号:1671-7988(2021)03-86-03Simulation and Experimental Study on Strength Fatigue Performanceof a SUV Rear Knuckle with NcodeLi Wenkai, Huang Qin, Chen Mingliang( Product Development & Technical Center, Jiangxi-Isuzu Motors Co, Ltd, Jiangxi Nanchang 330010 )Abstract: The rear knuckle is the key load-bearing component of the chassis system of SUV, which has an important impact on the performance of the whole vehicle. In this paper, the strength and fatigue of the rear knuckle of an SUV are analyzed by CAE, and then the bench stiffness test and strength and fatigue test are carried out. The results of CAE analysis and bench test show that the mechanical properties of the rear knuckle Parts of a SUV meet the target requirements.Keywords: Rear steering knuckle; Strength; FatigueCLC NO.: U467 Document Code: A Article ID: 1671-7988(2021)03-86-031 引言随着国民经济高速发展,人民的物质生活水平日益提高,以SUV为典型代表的乘用车销量也得到迅猛攀升,同时国人对于SUV的舒适性要求也越来越严。

fatigue tool 与nCode对比

结果对比

nCode:最大损伤为5.305,最小寿命为0.1885 Fatigue tool:最大损伤为0.755,最小寿命为1.324

Fatigue tool基于随机振动下的应力进行疲劳计算,应力循环中最小应力为0,最大应力为随机振动的应力结果 nCode基于谐响应结果,考虑了PSD载荷中有正负的可能,即应力循环为2*Stress PSD谱为概率统计,在实际情况下有可能是正负的往复循环,所有nCode计算结果较为保守,同时寿命也偏小

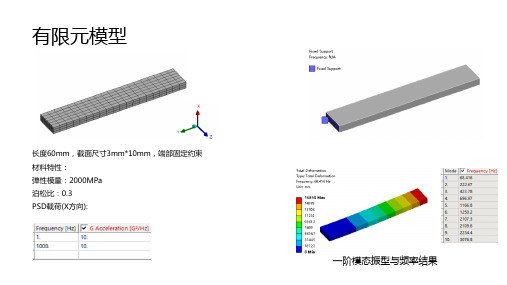

有限元模型

长度60mm,截面尺寸3mm*10mm,端部固定约束 材料特性: 弹性模量:2000MPa 泊松比:0.3 PSD载荷(X方向):

一阶模态振型与频率结果

Fatigue 疲劳分析

在Random Vibration中添加Fatigue tool进行振动疲劳分析 阻尼参数设置为0.01 SN曲线设置如下图 最大损伤为0.755,最小寿命为1.324

nCode 疲劳分析

nCode基于谐响应分析进行疲劳计算 SN曲线同Fatigue tool(nCode中输入为Range,fatigue tool中输入为Alternating)

计数方法选择为Steinberg,应力组合选择AbsmaxPrincipal(nCode中振动疲劳不支 持等效应力),不考虑平均应力修正和存活率 最大损伤为5.305,最小寿命为0.1885

结果对比

提取谐响应分析中结构的应力结果,在68Hz时候,应力最大,最大主应力为10.3MPa,谐响应中施加单位载荷,PSD载荷为10g 提取该条件下nCode计算的应力循环,最大应力循环为214.1MPa,约为10.3*10MPa的两倍 (考虑到软件中的节点平均,所以两者会有较小误差)

结果对比

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. 双击Model cell (B4)对Model进行编辑。

该模型是一个不锈钢波纹管,受到恒定的热负荷和 脉动压力载荷。热负荷:零件外径强制温度为150 C;内径强制温度为400 C。预测的温度分布如图 11-1所示:

5

© 2011 ANSYS, Inc.

nCode案例

1

© 2011 ANSYS, Inc.

November 2,

2019

nCode案例

11 performing an isothermal fatigue analysis

2

© 2011 ANSYS, Inc.

November 2,

2019

11 performing an isothermal fatigue analysis

3

© 2011 ANSYS, Inc.

November 2,

2019

11.1 Demo Files(演示文件)

本例子用到的数据文件位于:

\nCode\ANSYS 18.0 nCode DesignLife 64bit\GlyphWorks\ \demo\ansys_designlife\11_HighTemperature_ Workbench\ bellows.wbpz;high_temperature.mxd

12 © 2011 ANSYS, Inc.

November 2, 2019

可以在configuration editor 中对疲劳求解器 中的一些设置进行修改,在编辑器屏幕左边是 组成该分析所有对象的树列表。右侧是当前在 树中选择的对象的属性。

在对象树中,第一个标题是FE结果,如图11-6 所示:

analysis ),需要修改一些设置。其中两项修 改需要在StrainLife_Analysis 窗口的配置编辑 器( configuration editor )中进行设置。

4. 选中StrainLife_Analysis 窗口,点击鼠标右键, 在下拉窗口中选择Advanced Edit 。弹出“Run flow?” 窗口,如果需要运行当前流程点击 “Yes”。弹出“configuration editor ”窗 口。

10 © 2011 ANSYS, Inc.

November 2, 2019

Fig. 11-5 DesignLife内部流程

11 © 2011 ANSYS, Inc.

November 2, 2019

选择的DesignLife系统将作为一个起点,为了进 行温度变化引起的应变疲劳寿命分析 ( temperature-dependent strainlife

11 等温疲劳分析: ANSYS DesignLife提供了七个分析系统,这些系统可 以解决许多典型的问题。然而,有些问题,这些系统 不能直接应用,如热疲劳(温度变化引起的疲劳)。 这个例子说明了如何通过修改nCode Designlife系统 设置来进行热疲劳的计算。步骤如下: • 从一个或多个Mechanical system获取结果。 • 输入温度载荷到DesignLife中。 • 禁用自动分配(automatic assignment)疲劳性能。 • 从另一个(备用)材料数据库分配材料性能。 • 定义混合负载。

可以把文件复制到工作文件夹,请确保Hale Waihona Puke 工作文件 夹有写入权限。4

© 2011 ANSYS, Inc.

November 2,

2019

11.2 在Workbench中运行Mechanical 系统

1. 打开Workbench ,选择File> Restore Archive

2. 浏览到工作目录并选择bellows.wbpz 该文件 保 存的时候没有结果。

November 2,

2019

Fig. 11-1通过稳态热预测的温度分布

6

© 2011 ANSYS, Inc.

November 2,

2019

Static Structural 中约束为:外径限制了径向及圆周方向自由度,

法兰背面限制了轴向自由度,如图11-2所示:

Fig. 11-2 Static Structural 中边界条件

8

© 2011 ANSYS, Inc.

November 2,

2019

5. 关闭Mechanical

11.3 添加 DesignLife 系统

所有的Mechanical系统更新完毕后,添加DesignLife 系 统到Project当中。

1. 从 Analysis Systems 下Toolbox中, 选择 nCode EN Constant(DesignLife) , 拖放到 Static Structural 系统下 Solution 中(C6)。

7

© 2011 ANSYS, Inc.

November 2,

2019

当time = 1.0,输入温度(来自 Steady-State Thermal)

载荷分布如图11-1所示;当time = 2.0,输入的热载荷被

移除,5Mpa的压力载荷施加到表面如图11-3所示:

Fig. 11-3 Static Structural 中的压力载荷

5. 如果此标题前面的图标表示文件夹已折叠(例 如三角形或加号),点击它来扩展所有FE结果 子对象。

November 2,

2019

Fig. 11-4 Workbench当中完整的项目流程

注意:在编辑D3之前,需要更新所有Mechanical系统。

打开DesignLife,自动加载求解流程,并使用恒定载荷 ( constant load provider )来进行应变疲劳寿命分析。 来自于Steady-State Thermal和Static Structural 系统的结 果文件将自动输入。DesignLife界面如图11-5所示 :

2. 将B6( Static Structural Thermal solution)与D3 ( nCode EN Constant(DesignLife) solution)连在一 起,即从而使DesignLife可以获取温度的求解结果。

3. 双击D3进行编辑,如图11-4所示:

9

© 2011 ANSYS, Inc.