Minitab 常用操作简介初级

MINITAB使用教程

MINITAB使用教程MINITAB是一种流行的统计软件,广泛应用于数据分析和质量管理领域。

它可以进行数据的导入、整理、可视化和分析,帮助用户更好地理解数据并做出准确的决策。

下面是MINITAB使用的教程,帮助您快速入门。

第一步:安装和启动MINITAB第二步:导入数据在MINITAB中,您可以以多种方式导入数据。

您可以直接将数据粘贴到MINITAB工作表中,或者使用文件菜单中的导入功能,导入Excel、文本文件等格式的数据。

第三步:数据整理与处理一旦数据被导入到MINITAB中,您可以对数据进行整理和处理。

MINITAB提供了许多功能,如删除重复值、填充空值、改变数据类型和格式等。

您可以使用数据菜单中的各种选项来进行数据处理。

第四步:数据可视化第五步:统计分析MINITAB是一款强大的统计软件,提供了各种统计分析功能。

您可以使用统计菜单中的各种选项进行描述性统计、假设检验、回归分析等。

此外,MINITAB还提供了实验设计、生存分析、时间序列等高级统计功能,满足您的多样化需求。

第六步:报告生成在完成数据分析后,您可以将分析结果导出为报告。

MINITAB提供了报告菜单中的报告功能,可以将分析结果以多种格式导出,如Word、PowerPoint和PDF等。

此外,您还可以在报告中添加注释、说明和图表,以便更好地展示分析结果。

第七步:扩展学习资源如果您想更深入了解MINITAB的使用,可以参考MINITAB官方网站上的帮助文档和教程。

此外,还有许多在线培训和教学视频可供学习,帮助您更好地掌握MINITAB的各种功能和技巧。

总结:通过以上教程,您可以快速入门MINITAB,并开始进行数据分析和质量管理的工作。

MINITAB提供了丰富的功能和易于使用的界面,帮助用户更好地理解和利用数据。

希望这个教程对您有所帮助,祝您在MINITAB的使用中取得成功!。

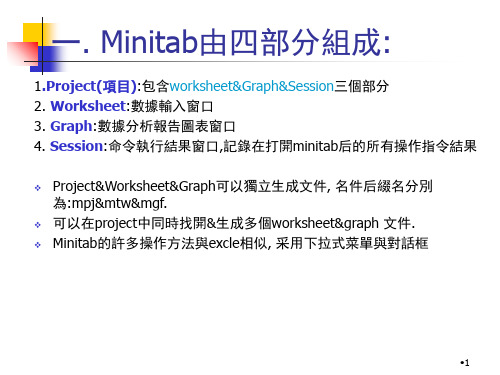

Minitab软件操作入门PPT课件

•1

Minitab的工作窗口 編輯命令&工具欄

Session 窗口

Worksheet 窗口

Graph窗

•2

Worksheet窗口

列號

欄號

數據輸入區

無法使用

•5

控制圖的制作(舉例X(bar)-R的制作)

控制圖

•6

數據所在列 號

數據所在列號

子組n值

控制限中 值&標准差

值

注:當數據在單一列中, 則選擇single column, 否則使用subgroup across rows of.

Historical mean&Historical sigma 可以不填, 如果不填則軟件自動計算出所選擇數據的控制上下限, 如 果填入則軟件算出來的控制上下限為此兩數據值得出的控制限.

列代表一組數據, 欄代表數組中子樣本個數.數據輸入操作與excel 方法大致相同.

•3

文檔操作

打開&保存&另存 project文檔

打開&打開數據庫&保存&另存&關 閉worksheet文檔

打開&保存&另存其它 類型圖片文檔 打印處理

•4

編輯制作

取消操作&清除& 刪除&復制&翦貼

&刷新單元格

此陰影部分表 明當前此命令

•7

單擊ok鍵, 則生成如上管制圖表.

•8

流程能力分析

品質工具有: • 趨勢圖&柏拉圖&因

Minitab软件操作手册

Minitab软件操作手册简介Minitab是一款强大的统计分析软件,广泛用于工业、制造和学术领域。

本操作手册将介绍Minitab软件的基本操作和常用功能,帮助用户快速上手并进行数据分析。

目录1.安装和启动2.数据导入3.数据编辑4.描述性统计5.统计图表6.假设检验7.回归分析8.方差分析9.品质控制图10.数据拟合与预测11.数据转化和运算12.报告输出13.快捷键1. 安装和启动请到Minitab官方网站下载安装软件,并按照安装向导进行安装。

安装完成后,通过双击桌面上的图标来启动Minitab软件。

2. 数据导入Minitab支持导入多种数据格式,包括Excel、CSV和文本文件等。

在菜单栏中选择“File > Open”选项,然后选择要导入的文件。

确认数据导入选项后,点击“OK”按钮即可将数据导入Minitab。

3. 数据编辑在Minitab软件中,可以对导入的数据进行编辑和整理。

通过选择菜单栏中的“Editor”选项,可以打开数据编辑器界面。

在编辑器中,可以修改数据值、添加新的列或行,并进行其他数据处理操作。

4. 描述性统计Minitab提供了一系列描述性统计工具,以帮助用户了解数据的基本特征。

在菜单栏中选择“Stat > Basic Statistics”选项,然后选择要进行统计分析的变量。

Minitab将显示出数据的平均值、标准差、最小值、最大值等统计结果。

5. 统计图表Minitab支持生成各种统计图表,包括直方图、散点图、饼图等。

在菜单栏中选择“Graph”选项,然后选择要生成的图表类型和变量。

Minitab将绘制出相应的统计图表,并提供丰富的自定义选项。

6. 假设检验Minitab可以进行各种假设检验,如单样本t检验、双样本t检验、方差分析等。

在菜单栏中选择“Stat > Basic Statistics > t-Test”选项,然后选择要进行假设检验的变量和检验类型。

Minitab软件操作教程

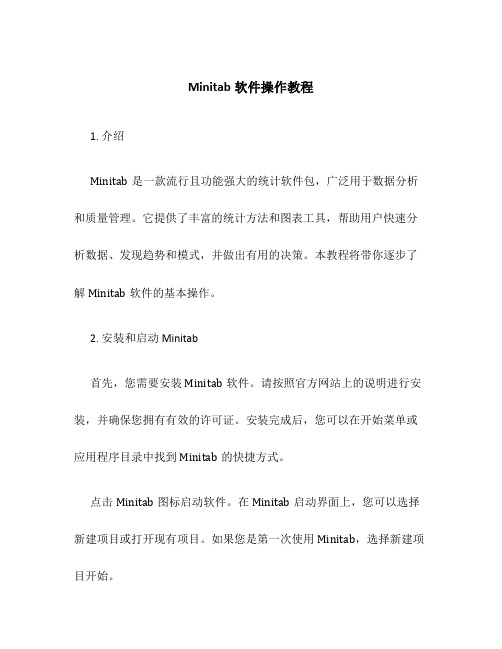

Minitab软件操作教程1. 介绍Minitab是一款流行且功能强大的统计软件包,广泛用于数据分析和质量管理。

它提供了丰富的统计方法和图表工具,帮助用户快速分析数据、发现趋势和模式,并做出有用的决策。

本教程将带你逐步了解Minitab软件的基本操作。

2. 安装和启动Minitab首先,您需要安装Minitab软件。

请按照官方网站上的说明进行安装,并确保您拥有有效的许可证。

安装完成后,您可以在开始菜单或应用程序目录中找到Minitab的快捷方式。

点击Minitab图标启动软件。

在Minitab启动界面上,您可以选择新建项目或打开现有项目。

如果您是第一次使用Minitab,选择新建项目开始。

3. 创建数据集在Minitab中,数据集是您将要分析的数据的集合。

要创建一个新的数据集,请选择“Worksheet”选项卡并点击“New Worksheet”。

您可以手动输入数据或从外部文件中导入数据。

如果您选择手动输入数据,请注意确保数据按照正确的格式分列。

如果您选择导入数据,请确保数据文件格式与Minitab兼容。

4. 数据分析Minitab提供了丰富的数据分析方法,可以帮助您探索数据、找出异常值、计算统计量和生成图表。

以下是一些常用的数据分析方法:描述性统计:•平均值:使用“Stat”->“Basic Statistics”->“Display Descriptive Statistics”计算数据列的平均值。

•方差和标准差:使用“Stat”->“Basic Statistics”->“Display Descriptive Statistics”计算数据列的方差和标准差。

•百分位数:使用“Stat”->“Basic Statistics”->“Descriptive Statistics”计算数据列的百分位数。

假设检验:•单样本T检验:使用“Stat”->“Basic Statistics”->“1-Sample t”执行单样本T检验,检验样本均值是否与给定值相等。

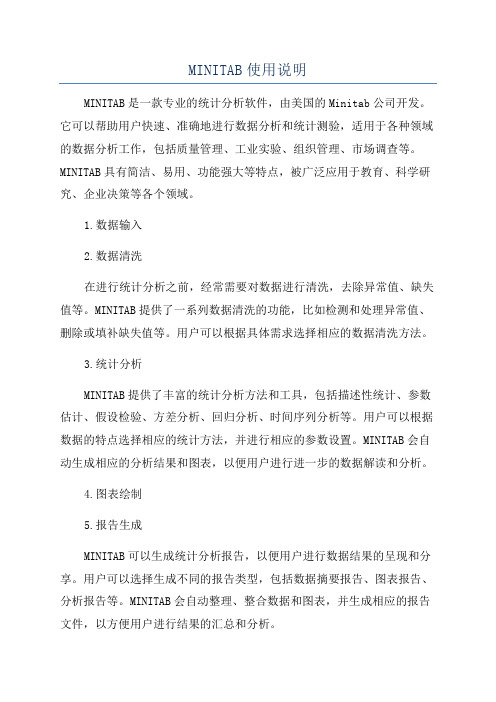

MINITAB使用说明

MINITAB使用说明MINITAB是一款专业的统计分析软件,由美国的Minitab公司开发。

它可以帮助用户快速、准确地进行数据分析和统计测验,适用于各种领域的数据分析工作,包括质量管理、工业实验、组织管理、市场调查等。

MINITAB具有简洁、易用、功能强大等特点,被广泛应用于教育、科学研究、企业决策等各个领域。

1.数据输入2.数据清洗在进行统计分析之前,经常需要对数据进行清洗,去除异常值、缺失值等。

MINITAB提供了一系列数据清洗的功能,比如检测和处理异常值、删除或填补缺失值等。

用户可以根据具体需求选择相应的数据清洗方法。

3.统计分析MINITAB提供了丰富的统计分析方法和工具,包括描述性统计、参数估计、假设检验、方差分析、回归分析、时间序列分析等。

用户可以根据数据的特点选择相应的统计方法,并进行相应的参数设置。

MINITAB会自动生成相应的分析结果和图表,以便用户进行进一步的数据解读和分析。

4.图表绘制5.报告生成MINITAB可以生成统计分析报告,以便用户进行数据结果的呈现和分享。

用户可以选择生成不同的报告类型,包括数据摘要报告、图表报告、分析报告等。

MINITAB会自动整理、整合数据和图表,并生成相应的报告文件,以方便用户进行结果的汇总和分析。

总之,MINITAB是一款功能强大、易用的统计分析软件。

它提供了丰富的统计分析方法和工具,可以帮助用户进行数据清洗、统计分析和图表绘制等工作。

无论是科学研究还是企业决策,MINITAB都可以提供准确、高效的数据支持,帮助用户进行数据分析和解读,并支持报告生成和结果分享。

无论你是初学者还是专业用户,MINITAB都是一个理想的统计分析工具。

MINITAB使用教程

MINITAB使用教程一、MINITAB的基本功能1. 数据输入与导入:可以通过手动输入数据或导入外部数据文件的方式将数据导入MINITAB中进行分析。

支持各种数据格式,如Excel、CSV等。

2.数据探索:可以对数据进行数据摘要、数据可视化、相关分析等操作,帮助用户了解数据的基本特征和结构。

3.统计分析:MINITAB提供了各种统计分析方法,如假设检验、方差分析、回归分析等,帮助用户进行数据分析和模型建立。

4.实验设计:MINITAB支持各种实验设计方法,如因子设计、响应面设计等,帮助用户设计高效的实验方案并分析实验结果。

5.质量控制:MINITAB提供了质量控制图、能力指数分析等功能,帮助用户监控生产过程的质量并制定改进措施。

6. 报告输出:MINITAB可以生成各种报告和图表,帮助用户清晰地展示分析结果,并支持将结果导出为Excel、Word等格式。

二、MINITAB的常用操作方法1.数据输入与导入(1)手动输入数据:打开MINITAB软件,选择“Worksheet”窗口,在工作表中逐行输入数据,可以使用Tab键在不同列之间切换。

(2)导入外部数据文件:选择“File”菜单中的“Import Data”选项,然后选择要导入的数据文件,设置数据导入的参数,最后点击“OK”按钮即可完成数据导入。

2.数据探索(1)数据摘要:选择“Stat”菜单中的“Basic Statistics”选项,设置需要统计的变量,MINITAB将显示各个变量的基本统计量,如均值、标准差等。

(2)数据可视化:在工作表中选中需要可视化的数据,选择“Graph”菜单中的“Graphical Summary”选项,选择合适的图表类型进行数据可视化。

3.统计分析(1)假设检验:选择“Stat”菜单中的“Basic Statistics”选项,设置需要进行假设检验的变量和检验类型,MINITAB将输出检验结果和显著性水平。

(2)方差分析:选择“Stat”菜单中的“ANOVA”选项,设置自变量和因变量,MINITAB将输出方差分析表和显著性水平。

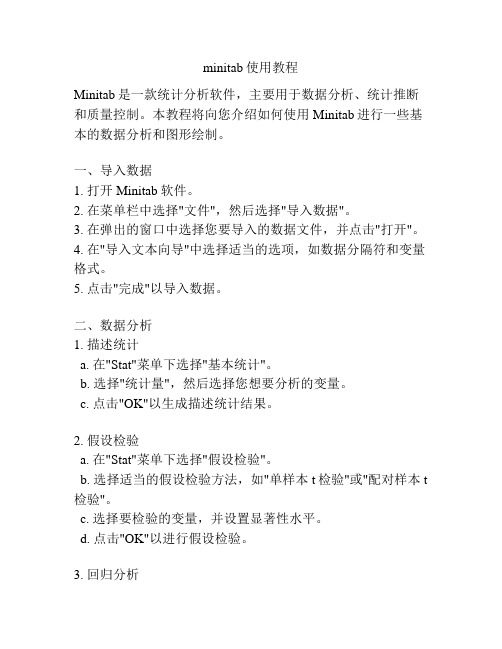

minitab使用教程

minitab使用教程Minitab是一款统计分析软件,主要用于数据分析、统计推断和质量控制。

本教程将向您介绍如何使用Minitab进行一些基本的数据分析和图形绘制。

一、导入数据1. 打开Minitab软件。

2. 在菜单栏中选择"文件",然后选择"导入数据"。

3. 在弹出的窗口中选择您要导入的数据文件,并点击"打开"。

4. 在"导入文本向导"中选择适当的选项,如数据分隔符和变量格式。

5. 点击"完成"以导入数据。

二、数据分析1. 描述统计a. 在"Stat"菜单下选择"基本统计"。

b. 选择"统计量",然后选择您想要分析的变量。

c. 点击"OK"以生成描述统计结果。

2. 假设检验a. 在"Stat"菜单下选择"假设检验"。

b. 选择适当的假设检验方法,如"单样本t检验"或"配对样本t 检验"。

c. 选择要检验的变量,并设置显著性水平。

d. 点击"OK"以进行假设检验。

3. 回归分析a. 在"Stat"菜单下选择"回归"。

b. 选择"回归",然后选择自变量和因变量。

c. 点击"OK"以进行回归分析。

三、图形绘制1. 直方图a. 在"Graph"菜单下选择"直方图"。

b. 选择要绘制直方图的变量。

c. 点击"OK"以生成直方图。

2. 散点图a. 在"Graph"菜单下选择"散点图"。

b. 选择自变量和因变量。

c. 点击"OK"以生成散点图。

2024年Minitab培训教程详解

Minitab培训教程详解一、引言Minitab是一款广泛应用于质量管理、数据分析、过程改进等领域的统计软件。

它凭借其强大的数据处理能力、简便的操作界面和丰富的图表功能,受到了众多专业人士的青睐。

为了让用户更好地掌握Minitab的使用技巧,本文将详细介绍Minitab的基本操作、常用功能及实际应用案例,帮助读者快速提升数据分析能力。

二、Minitab基本操作1.安装与启动(1)从官网Minitab安装包。

(2)按照提示完成安装过程。

(3)启动Minitab,输入序列号激活软件。

2.界面介绍(1)菜单栏:包含文件、编辑、视图、帮助等菜单。

(2)工具栏:提供常用功能的快捷按钮。

(3)项目管理器:用于创建、管理和保存项目。

(4)工作表:用于输入、编辑和查看数据。

(5)图表:用于展示数据分析结果。

3.数据输入与编辑(1)手动输入数据:在工作表中直接输入数据。

(2)导入外部数据:支持Excel、CSV、TXT等格式。

(3)数据编辑:包括复制、粘贴、删除、插入等操作。

(4)数据筛选:根据条件筛选数据。

三、Minitab常用功能1.描述性统计(1)基本统计量:包括均值、中位数、标准差等。

(2)频数分析:统计各数据出现的次数。

(3)图表展示:包括直方图、箱线图等。

2.假设检验(1)单样本t检验:检验样本均值是否等于总体均值。

(2)两独立样本t检验:检验两个样本均值是否存在显著差异。

(3)配对样本t检验:检验两个相关样本均值是否存在显著差异。

3.方差分析(1)单因素方差分析:检验多个样本均值是否存在显著差异。

(2)双因素方差分析:检验两个因素对样本均值的影响。

4.相关分析与回归分析(1)相关分析:研究两个变量之间的关系。

(2)线性回归:建立一个或多个自变量与因变量之间的线性关系模型。

(3)多元回归:建立一个或多个自变量与多个因变量之间的线性关系模型。

5.质量管理工具(1)控制图:监控过程稳定性,发现异常因素。

(2)实验设计(DOE):优化产品设计,提高产品质量。

Minitab操作手册

Minitab操作手册目录:1、基本操作2、输数3、因果图4、排列图5、控制图6、直方图7、饼状图8、条形图9、CPK计算10、R&R计算11、线形回归方程12、后记一、基本操作minitab为Windows化,其一些基本操作和windows下的操作类似。

1、创建一个新的空白工作表:File > New Worksheet2、打开一个数据工作表:File > Open Worksheet,在弹出的对话框中,选择您想打开数据工作表的所在文件夹的位置,双击目标文件。

3:保存新的工作表:File > Save Worksheets,在弹出的对话框中,选择保存位置。

4:打印:File > Print Window二、输数1、表格:minitab的表格是电子表格,其使用方法和EXCEL相似。

2、输数注意事项:2.1:数据的一一对应:即纵向的一一对应和横向的一一对应:2.2:因minitab是从国外引进的,对于中文识别能力较差,在用中文输入过程中,可能会碰到无法输入的情况。

如因果图中“人、机、料、法、环”中“机”无法在表格中输入。

碰到此种情况,可在该字前加任一数字或字母,如“机”字可改为“J机”,便可!2.3:例子:某厂近期组织人员考察黏度仪的R&R,实验数据如下:样本甲员工乙员工丙员工第一次第二次第一次第二次第一次第二次1 0.78 0.80 0.85 0.85 0.80 0.902 1.00 0.80 0.90 1.00 0.95 0.953 0.65 0.70 0.55 0.70 0.65 0.65.. ……………….. ………………将数据输入minitab:三、因果图1、适用范围:研究导致某一问题或结果的原因2、应用目的:因果图可以把影响产品质量的诸因素之间的因果关系清楚地表示出来,使人们一目了然,便于采取措施解决问题。

3、输出一张有要因分析的因果图的minitab操作路径:输入要因>单击菜单中的“sta(统计)”>单击quality tools(品管工具)>单击cause—and—effect(因果),进入cause—and—effect diagram(因果图对话框)对话框>将各要因入号对坐>“TITLE(名称)”里输入此因果图的名称>按“OK”。

Minitab培训教程

Minitab培训教程一、引言Minitab是一款广泛应用于质量管理和统计分析的软件,其简单易用、功能强大的特点使其在众多行业和领域得到了广泛应用。

为了帮助用户更好地掌握Minitab的使用方法,提高数据分析能力,本文将详细介绍Minitab的基本操作、常用功能和实际应用案例。

二、Minitab基本操作1.安装与启动用户需要从Minitab官方网站软件安装包,按照提示完成安装。

安装完成后,双击桌面图标启动Minitab。

2.界面介绍Minitab的主界面包括菜单栏、工具栏、项目树、工作表、输出窗口和状态栏。

菜单栏包含文件、编辑、视图、帮助等选项;工具栏提供了常用功能的快捷方式;项目树用于显示当前工作簿中的所有数据表和输出结果;工作表用于输入和编辑数据;输出窗口显示分析结果;状态栏显示当前工作状态。

3.数据输入与编辑在Minitab中,数据输入与编辑主要通过工作表进行。

用户可以手动输入数据,也可以从外部文件导入数据。

数据编辑包括插入行、删除行、插入列、删除列、复制粘贴、查找替换等操作。

4.数据保存与导出Minitab支持多种数据格式,如MinitabProject(.mtw)、Excel(.xlsx)、CSV(.csv)等。

用户可以随时保存当前工作簿,以便下次继续使用。

Minitab还可以将工作表、输出结果等导出为其他格式,以便与其他软件进行数据交换。

三、Minitab常用功能1.描述性统计分析描述性统计分析是Minitab的基础功能之一,主要包括均值、标准差、方差、偏度、峰度等统计量。

通过描述性统计分析,用户可以快速了解数据的整体情况。

2.假设检验Minitab提供了丰富的假设检验方法,如t检验、方差分析、卡方检验等。

用户可以根据实际需求选择合适的假设检验方法,检验样本数据的显著性。

3.相关分析与回归分析相关分析用于研究两个变量之间的线性关系,回归分析用于研究一个变量对另一个变量的影响程度。

Minitab提供了皮尔逊相关系数、斯皮尔曼等级相关系数、线性回归、非线性回归等分析方法。

Minitab基本功能介绍

测绘数据—点图

点击确定

测绘数据—点图

描述统计

为数据来观察描述统计。 统计>基本统计量>显示描述性统计

挑选C3作为变量(你的随机观察值)

描述统计

你的结果将与这些类似,但不是完全一样 的。平均数应该与200非常接近,标准差 应该与35非常接近。

描述统计

对描述统计产生一个图表概述

描述统计-图表概要

统计指南

• 在Minitab中运行完一个过程后,提供统计指南 • StatGuide图标只在Minitab计算执行完成后才有效 • 指南是非正式的,但十分实用,不像是一本教科书

统计指南 主题

• • • • • • • • • • • 基本统计 回归 方差分析 实验设计 控制图表 质量工具 统计过程控制及质量工具 可信度/生存 多变量 时间序列 检验能力及样本大小

计算及转换

• 假设我们想要一个具有多个变 量功能的新变量。 我们将使列C10= 2*(单面厚度) + √ 这与前面的转换过程类似,只 是我们可以键入需要的数字及 符号或者通过鼠标使用计算器 键盘输入。

•

•

计算及转换

点击这里关闭工作表

点击否

创建模式化数据

• 你可以容易地在工作表中产生 模式化数据列或随机数据列。 这在为不同类型分析时创建数 据指标将会有用。 计算>产生模板化数据>简单 数集

Minitab介绍

这里包括了Minitab的基本介绍。 更多的软什功能将在模块培训过程中进一步展 开。

项目文件=数据,命令行历史,图表,及分析

• • • • 可以保存多个工作表及多方面的分析 保留在对话框中的最后设置 保留最后保存的前面的分析,及其所产生的任何图表 使用“打开工作表”或工具栏按钮来打开

MINITAB(基础)Minitab最经典最全面的操作教程

五 双比率检验(2P)

作为一个部门经理,你需要决定选购一款复印机。经过比较2 多个品 牌复印机的价格、质量、售后等多方面因素后,选定了两款: 、 。 由于之前公司已经有使用这两种复印机,所以随机5 个数据,发现A

、两个母体比例差异量95 的信赖区间: 0.175790, 0.0957903) ,在这个区间内, 包含 ,即两个母体的比例相等

❖

: 各种图形的绘制、编辑如散布图、直方图、箱型图、正态分布图………

❖编辑(D): 不使用功能表,直接使用命令行作业

❖工具(T): 工具列

❖窗口(W): 窗口画面的管理

❖帮助(H): 操作说明

MInita 视频教程

D

第一章

C

“文件”菜单基本操作

M

“文件”菜单功能概

述

一 打开项目

二 打开工作表

I

A

“文件”菜单功能简介

❑发展

在GE、MOTOROLA等公司已作为基本的程序而使用,且与Six-sigma有关 联的部分陆续地在完善之中。

❑版本

R13

R14

R15

二、 MINITAB界面简介

标题栏:显示文件名称

会话栏: 直接输入 Minitab 的命令或显示类似 统计表的文本型结果文件的窗口

菜单栏:显示功能模块

工作表:用于直接输入数据或可以修改的窗口

三、箱线图

I

A

“图形”菜单功能概述

展示两列数据间的相关趋势; 展示一列数据的分布状况; 展示混合数据间的分布差异。

展示一列数据的分布状况; 展示混合数据间的分布差异。

一 散点图

不良率% 与 温度 的散点图

14

12

10

结论:温度很有可能影响到不良率

minitab培训——基础应用篇

⑤ “数据-子集化工作表-脉搏.MTW”表 被自动按照“吸烟” 分成两张工作表.

基础应用篇

8、合并工作表

作用:把多个不同工作表中的数据列提取合并成一个新的工作表 , 并在名称上标示数据来源。

例题:将工作表图形_厚度.MTW

与工作表图形_拉伸强度.MTW 合 并为一张工作表。

① 打开工作表图形_厚度.MTW ② 打开工作表图形_拉伸强度.MTW ③ 选择 数据 > 合并工作表

例题:打开“图形-直方图”

(如右表)为某零件重量的数 据.试作: (1)直方图 (2)计算均值x和标准差s (3)该特性值的下限是60.2克, 上限是62.6克,在直方图中加 入规格线并加以讨论.

基础应用篇

基础应用篇

Minitab界面和 基本操作介绍

基础应用篇

Minitab界面

主菜单

会话窗口:显示诸如统计报

表之类的输出文本

数据窗口(工作表): •输入数据的窗口 •每一列的名字可以写 在最最上面的单元格 •每一列的数据性质是 一致的

基础应用篇

Minitab界面

图形窗口:显示各种图形。 一次最多只能打开15个图形窗口 。

选择:统计>质量工具>因果

因果图作用:

揭示过程输出缺陷或问题与其潜在原因之间关系的图表,也是分 析和表达存在问题与原因之间因果关系的重要工具和文档。它能 够帮助我们透过现象看本质。

人 机

设备没 有保养 设备不 常清扫

料

原料没 有检查 原料含 s,p太高

法

没有设定 标准化方 法 抽样方式 不合理

环

温度太 高 湿度太 低

基础应用篇

拆分列结果

基础应用篇

课堂练习1,打开文件“练习题1---表1-12销量和厂家”练习如下: ① 4家公司1、2月销量如下表,将它们堆叠成两个变量:销量和厂家。

Minitab软件入门手册

Minitab软件入门手册1. 简介Minitab是一款用于数据分析和统计的软件工具。

它的功能丰富,可以帮助用户处理和分析各种类型的数据,并生成可视化的报告和图表。

Minitab广泛应用于统计学、质量管理、六西格玛、工业工程等领域,在业界享有很高的声誉。

本手册将介绍Minitab软件的基本功能和操作步骤,帮助用户快速入门并能够熟练使用该软件进行数据分析。

2. 安装和启动在开始使用Minitab之前,首先需要下载并安装该软件。

以下是安装和启动Minitab的步骤:1.访问Minitab官方网站并下载安装包。

2.双击安装包文件,按照指示完成安装过程。

3.安装完成后,可以在桌面或开始菜单中找到Minitab的图标。

4.双击图标启动Minitab。

3. 主要界面启动Minitab后,会进入软件的主界面。

以下是主要界面的介绍:3.1 工作区工作区是Minitab的主要工作区域,用户可以在该区域进行数据输入、编辑和分析操作。

工作区通常分为工作表和历史窗口两部分。

•工作表(Worksheet):用于输入和编辑数据。

用户可以手动输入数据,或者从外部文件中导入数据到工作表中。

•历史窗口(Session Window):用于查看和编辑命令历史记录。

在Minitab中,所有的操作命令都会被记录在历史窗口中,可以通过复制、编辑和执行这些命令来完成数据分析。

3.2 菜单栏和工具栏Minitab的菜单栏和工具栏包含了软件的各种功能和操作选项。

用户可以通过菜单栏和工具栏中的按钮来执行相应的操作。

常用的功能包括数据导入、数据清洗、统计分析、图表生成等。

3.3 项目管理器项目管理器用于管理和组织Minitab中的项目。

用户可以在项目管理器中创建和保存项目,以便于后续的打开和编辑。

3.4 输出窗口输出窗口用于显示Minitab生成的结果和分析报告。

用户可以在输出窗口中查看和导出生成的结果,也可以在主界面中将结果和图表进行可视化展示。

MINITAB操作指南

MINITAB操作指南1.数据导入与管理a.打开MINITAB软件后,选择“文件”菜单中的“导入数据”选项,选择要导入的数据文件并设置数据格式。

2.描述性统计分析a.在“统计”菜单中选择“基本统计量”选项可以计算数据的描述性统计量,包括平均值、标准差、中位数等。

b.可以使用“绘图”菜单中的各种图表选项来可视化数据,例如直方图、散点图和箱线图等。

3.参数估计与假设检验a.使用“统计”菜单中的“统计分析”选项来进行参数估计和假设检验。

例如,对样本均值的置信区间估计和两样本均值的假设检验等。

b.在进行参数估计和假设检验时,需要选择相应的统计方法和设置显著性水平。

4.变量关系分析a.使用“回归”菜单中的“回归分析”选项可以进行多元线性回归分析,对因变量与自变量之间的关系进行建模和预测。

b.在回归分析中,可以选择逐步回归方法、变量选择方法和交互项等选项进行模型优化。

5.质量管理与控制a.MINITAB提供了多种质量管理的功能和方法,包括建立控制图、执行假设检验和进行处理能力分析等。

b.使用“质量工具”菜单中的选项可以选择质量管理工具,并按照提示进行数据输入和分析。

6.实验设计与优化a.MINITAB提供了设计因子实验、优化工艺参数和响应面分析的功能。

b.在“实验”菜单中选择相应的选项可以进行实验设计,通过设置因子和响应变量,从而优化和优化工艺参数。

7.报告生成与输出a.在分析完成后,可以使用“文件”菜单中的“打印”或“导出”选项来生成报告和输出结果。

b. MINITAB还支持将结果导出为各种格式的文件,如Excel、Word和PDF等。

总结:MINITAB是一种功能强大的统计软件,提供了数据导入与管理、描述性统计分析、参数估计与假设检验、变量关系分析、质量管理与控制、实验设计与优化以及报告生成与输出等多个功能。

通过掌握MINITAB的基本操作步骤,用户可以有效地进行数据分析和统计建模,从而支持决策和问题解决。

Minitab应用基础知识

Minitab应⽤基础知识Minitab应⽤基础知识⼀、 Minitab界⾯和基本操作介绍 (1)1.1 Minitab界⾯ (1)1.2 ⼯具栏的介绍 (2)1.3 常⽤菜单与命令 (2)1.4 数据类型 (3)1.5 数据类型的转换 (3)1.6 数据类型的堆积 (4)1.7 数据块的堆积 (4)1.8 转置栏 (5)⼆、Minitab之常⽤图形 (6)2.1鱼⾻图 (6)2.2 柏拉图 (8)2.3 散布图 (11)2.4 直⽅图 (13)三、 Minitab在控制图中的应⽤ (15)3.1 计量型控制图 (16)3.1.1 Xbar-R做法 (16)3.1.2 Xbar-s做法 (19)3.1.3 I-MR图做法 (21)3.2计数型控制图 (24)3.2.1 p图做法 (24)3.2.2 np图做法 (26)3.2.3 c图做法 (28)3.2.4 u图做法 (31)附录⼀ (33)⼀、Minitab界⾯和基本操作介绍1.1 Minitab界⾯打开⽂件Session Window:分析结果输出窗⼝同⼀时间只能激活⼀个窗⼝,每⼀个窗⼝可以单独储存。

1.2 ⼯具栏的介绍1.3 常⽤菜单与命令1.4 数据类型1.5 数据类型的转换Select: Data > Change Data Type > Text to Numeric1.6 数据类型的堆积Select: Data > Stack > Stack Columns1.7 数据块的堆积Select: Data > Stack > Stack Blocks of Columns1.8 转置栏Select: Data > Transpose Columns⼆、Minitab之常⽤图形QC七⼤⼯具中常⽤图形如下鱼⾻图、柏拉图、散布图、直⽅图、控制图(见第三章)2.1鱼⾻图⼜称因果图,⽯川图,鱼刺图。

上世纪50年代的⽇本质量管理专家⽯川馨发明。

Minitab操作使用讲义-文档资料

基本繪圖--直方圖 continue

• 實例結果

Frequency

Histogram of Torque

14

12

10

8

6

4

2

0

12

16

20

24

28

32

36

To r q u e

基本繪圖—柏拉圖 continue

• 為了解本週MNT Process最常出現的不良現象, 故收集本週Process不良現象 出現的資料如下

基本繪圖—柏拉圖 continue

• Step2 : 選擇功能 ( StatQuality Tools Pareto Chart)

基本繪圖—柏拉圖 continue

• Step3:選擇Chart defects table。將不良原因點選至”Label in”欄,不良數目點選至”Frequencies in”欄。

• You are interested in how well your company's camera batteries are meeting customers' needs. Market research shows that customers become annoyed if they have to wait longer than 5.25 seconds between flashes.

基本繪圖—魚骨圖 continue

• Step3:由左方顯示資料中, 點選相對應Label之資料

於Causes一欄點選相對應Label(5M1E)之資料行,並於”Effect”欄中填入探討的主 題項目.

基本繪圖—魚骨圖 continue

Minitab 常用操作简介初级

29 Oct 2009

27

Johnson Controls

测量值的构成

+

=

A B Oห้องสมุดไป่ตู้erator C

Xbar Chart by Operator

A 2 B C 2

Operator * Part Interaction

O perator A B C

Sample Mean

0

_ _ UCL=0.351 X=0.001 LCL=-0.348

“相互不同零件鉴别能力是否充分?” 0 与R Chart相反,脱离管理界限线越多越好.

Percent

100 50 0

%?Study?Var % Tolerance

“整个散布中,GAUGE R&R占据的比重是否 Measurement by Part 充分的小? ” 2 Gage R&R, Repeat,Reprod.的高度 0 越接近0越好.

-2 1 2 3 4 5 Part 6 7 8 9 10

Johnson Controls

测量系统的意义

• 没有两个东西是完全相同的,但是即使是, 我们测量时仍然会得到不同的值。 • 在六西格玛管理中,数据的应用是极其频繁和相当广泛的。六西格玛方法的 成败与效益,在很大程度上取决于所使用的数据的质量。无论是过程控制、 抽样检验、回归分析、试验设计等都需要使用数据。为了获得高质量的数据, 需要对产生数据的测量系统有充分的了解和深入的分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

每个样本数 的几率面积不变 ?

否 u 图

29 Oct 2009

不变的样本数 ? 否 p 图

是 c 图

是 np 图

16

Johnson Controls

控制图管理一般原则

LCL

①

异常状态(特殊原因引起的波动) +3σ 管理状态(偶然原因引起的波动) -3σ 异常状态(特殊原因引起的波动)

CL UCL

②

29 Oct 2009

35

Johnson Controls

可变数据MSA

Minitab 图表分析

Gage R&R (ANOVA) for Measurement

G age name: D ate of study :

Components of Variation

% Contribution

Reported by : Tolerance: M isc:

基础班

29 Oct 2009

2

Johnson Controls

一、数据的分类

二项分布 属性数据

泊松分布

数据 正态分布 可变数据 非正态分布

29 Oct 2009

3

Johnson Controls

二.数据分析的一般思路

我们看到一组或几组数据,一定要理清大致的分析思 路,一般来说,分为四个阶段: 稳定性分析 研究分布 研究偏差 研究中心

群 (平均值) (n>1)

个体数值 (n=1)

特殊类型的 “缺陷”

不良项目

X-Bar R X-Bar S

个体移动范围 ( I-MR )

注: X-Bar S 适合于 群大小 (n) > 10

缺陷的概率低吗? 泊松分布 是

如果你知道坏的数, 你知道好的数吗? 二项分布 是 个体移动范围 (I-MR) 否

-2 1 2 3 4 5 6 Part 7 8 9 10

-2

29 Oct 2009

36

Johnson Controls

Average

可变数据MSA

Minitab 图表分析

Gage R&R (ANOVA) for Measurement

G age name: D ate of study : Reported by : Tolerance: M isc:

(Correlation Regression) 非参数检验

29 Oct 2009

5

Johnson Controls

四、简单的统计图形

直方图 Paratoo图 饼图 散点图

29 Oct 2009

6

Johnson Controls

直方图

29 Oct 2009

7

Johnson Controls

Measurement by Part

2 0 -2 Gage R&R Repeat Reprod Part-to-Part 1 2 3 4 5 Part 6 7 8 9 10

29 Oct 2009

31

Johnson Controls

可变数据MSA

29 Oct 2009

32

Johnson Controls

可变数据MSA

Minitab Session解释

来源 DF SS MS F P

部件

操作者 Part * Operator

9

2 18

88.3619

3.1673 0.3590

29 Oct 2009

22

Johnson Controls

P图

29 Oct 2009

23

Johnson Controls

P图

29 Oct 2009

24

Johnson Controls

U图

29 Oct 2009

25

Johnson Controls

六. 测量系统分析MSA

29 Oct 2009

26

① + ② = α = 0.27%

29 Oct 2009

17

Johnson Controls

控制图异常状态检验方法

在MINITAB可以对可能成为异常状态的8种特别原因进行检验. A,B.C显示离中心线分别相距标准偏差3,2,1的区域.

• 检验1:一个点超出区域A

• 检验2: 以中心线为基准,在同一侧面有9个连续点. • 检验3: 相连的6个点连续上升或下降. • 检验4: 连续的14个点相继上升或下降,对此应检讨数据的操作性. • 检验5: 连续的3个点中2个在A区域(以中心线为基准在同一侧) • 检验6: 连续的5个点中4个在区域B或其外边的位置(以中心值为基准在同一侧) • 检验7: 连续的15个点在区域C(以中心线为基准看两侧) 第一是什么使它变好 第二是数据是否读错或测定仪误差 • 检验8: 连续的8个点在区域C外边的位置(以中心线基准两侧)

9.81799

1.58363 0.01994

492.291

79.406 0.434

0.000

0.000 0.974

重复性

Total

60

89

2.7589

94.6471

0.04598

零件与操作者没有交互影响

29 Oct 2009

33

Johnson Controls

可变数据MSA

Minitab Session解释

真值 (实际产品散布)

测量误差 (测量散布 )

测量值 (观测的散布)

尽管有数据但它不是时常是事实,有必要确认数据的可靠性.

29 Oct 2009

28

Johnson Controls

测量系统分析方法

测量内容有两种形式 计量值/定量值 - 数据可以用连续的标尺来描述 计数值/定性值

- 数据不能用连续的标尺来描述

我们无法评价我们不知道的, 如果我们不能用数据表示,实际上就等于不知道 只有正确地认识,才能进行管理 我们无法管理时,只能依靠运气 - 摘自“The Vision of Six Sigma” (Mikel J. Harry)

29 Oct 2009

27

Johnson Controls

测量值的构成

+

=

29 Oct 2009

4

Johnson Controls

三. 如何选择合适的质量工具

Y=f(x)

Y

离散型 离 散 型 卡方检验 (Chi Square) 连续型 T检验(t-test) 方差分析(ANOVA) 试验设计(DOE) 相关回归

X

连 续 型

对数回归

(Logistic Regression)

12

Johnson Controls

五、SPC控制图

目标

理解控制图的基本原理,确认过程稳定性 I Chart for C1

39

主要内容

• 控制图 • 统计过程控制 • 过程判异原则

Individual Value

34

3.0SL=37.36

X=30.60 29

24 0 5 10 15 20 25 30 35

29 Oct 2009

34

Johnson Controls

可变数据MSA

Minitab Session解释

• 因测量系统的变动(贡献度)是 7.76%, 零件间的差异变动是 92.24%. • 重复性散布是 3.39%再现性散布是 4.37%. • 测量系统的精确度/过程波动比是 27.86%, 可以接受. • 测量系统的精确度/容差比是36.28,测量系统判别良/不良的能力不足. • 测量系统的识别力是4, 可以接受.

-3.0SL=23.84

Observation Number

29 Oct 2009

13

Johnson Controls

什么是控制图 •控制图是通过时间的推移来统计跟踪流程和产品参 数的方法。控制图具体表现出反应(随机)变动的变 动的自然界限的控制上限与下限。这些界限不应与 客户规格界限相比较。

•控制图基于对X或Y设立± 3σ平均界限

LCL:控制下限

Observation Number

M x 样本平均的均值 S 得自样本的标准差 K1,k2 标示不同寻常的观测值的常数(通常=3)

29 Oct 2009

15

Johnson Controls

选择正确的管理图

控制图选择方法

计量型 什么类型的数据 按群还是按个 体收集的数据 ?

?

计数型 是缺陷 还是不良项目?

Johnson Controls

测量系统的意义

• 没有两个东西是完全相同的,但是即使是, 我们测量时仍然会得到不同的值。 • 在六西格玛管理中,数据的应用是极其频繁和相当广泛的。六西格玛方法的 成败与效益,在很大程度上取决于所使用的数据的质量。无论是过程控制、 抽样检验、回归分析、试验设计等都需要使用数据。为了获得高质量的数据, 需要对产生数据的测量系统有充分的了解和深入的分析。

29 Oct 2009

14

Johnson Controls

一个控制图的组成成分

UCL:控制上限

39 3.0SL=37.36

I Chart for C1

UCL = m + k1s CL = m LCL = m – k2s

Individual Value

34 X=30.60 29

CL:中心线

24 -3.0SL=23.84 0 5 10 15 20 25 30 35

量具 R&R 方差分量 来源 方差分量 合计量具 R&R 0.09143 重复性 0.03997 再现性 0.05146 Operator 0.05146 部件间 1.08645 合计变异 1.17788 过程公差 = 2 来源 标准差(SD) 合计量具 R&R 0.30237 重复性 0.19993 再现性 0.22684 Operator 0.22684 部件间 1.04233 合计变异 1.08530 可区分的类别数 = 4 贡献率 7.76 3.39 4.37 4.37 92.24 100.00 研究变异 (6 * SD) 1.81423 1.19960 1.36103 1.36103 6.25396 6.51180 %研究变异 (%SV) 27.86 18.42 20.90 20.90 96.04 100.00 %公差 (SV/Toler) 36.28 23.99 27.22 27.22 125.08 130.24