表面粗糙度及其标注

表面粗糙度及其标注方法

表面粗糙度及其标注方法零件图除了图形、尺寸这外,还必须有制造零件应达到的一些质量要求,一般称为技术要求。

技术要求的内容通常有:表面粗糙度、尺寸公差、形状和位置公差、材料及其热处理、表面处理等。

下面先介绍表面粗糙度及其注法。

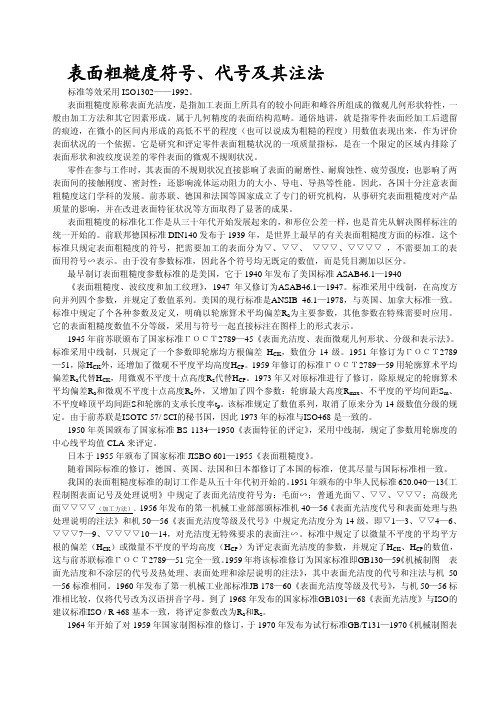

一、表面粗糙度的概念无论采用哪种加工方法所获得的零件表面,都不是绝对平整和光滑的,放在显微镜(或放大镜)下观察,都不得可以看到微观的峰谷不平痕迹,如图1所示。

表面上这种微观不平滑情况,一般是受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等各种因素的影响而形成的。

表面上所具有的这种较小间距和峰谷所组成的微观几何形状特征,称为表面粗糙度。

图1 表面粗糙度概念表面粗糙度是评定零件表面质量的一项技术指标,它对零件的配合性质、耐磨性、抗腐象征性、接触刚度、抗疲劳强度、密封性质和外观等都不得有影响。

因此,图样上要根据零件的功能要求,对零件的表面粗糙度做出相应的规定。

评定表面粗糙度的主要参数是轮廓算术平均偏差Ra,它是指在取样长度L范围内,补测轮廓线上各点至基准线的距离yi(如图2)的算术平均值,它是指在取样长度L范围内,被测轮廓线上各点至基准线的距离yi (如图12)的算术平均值,可用下表示:-----------或近似表示为:----------- 轮廓算术平均偏差可用电动轮廓仪测量,运算过程由仪器自动完成。

根据GB/T1031—1995F规定(另外还有GB/T3525——2000以可同时查阅),Ra数值愈小,零件表面愈趋平整光滑;Ra的数值,零件表面愈粗糙。

图2 轮廓算术平均编差图3 轮廓算术平均编差值二、表面粗糙度的选用表面粗糙度参数值的选用,应该既要满足零件表面的功能要求,又要考虑经济合理性。

具体选用时,可参照已有的类似零件图,用类比法确定。

在满足零件功能要求前提下,应尽量选用较大的表面粗糙度参数值,以降低加工成本。

一般地说,零件的工作表面、配合表面、密封表面、运动速度高和单位压力大的摩擦表面等,对表面平整光滑程度要求高,参数值应取小些。

抛光汇总第4章节-表面粗糙度简介与标注概述

第四节表面粗糙度简介与标注概述一、表面粗糙度的定义:是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此,它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

具体指微小峰谷Z高低程度和间距S状况,一般按S分:●S<1㎜为表面粗糙度;●1≤S≤10㎜为波纹度;●S>10㎜为f形状;如右图所示二、表面粗糙度对工件的影响:表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:1)影响零件的耐磨性:表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

2)影响配合的稳定性:对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

3)影响零件的疲劳强度:粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

4)影响抗腐蚀性:粗糙零件的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

5)影响零件的密封性:粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

6)影响接触刚度:接触刚度是零件结合面在外力作用下,抵抗接触变形的能力,机器的刚度在很大程度上取决于各零件之间的接触刚度。

7)影响测量精度:零件被测表面和测量工具面的表面粗糙度都会直接影响测量的精度,尤其是在精度测量时。

此外,表面粗糙度对零件的镀涂层、导热性各接触电阻、反射能力和辐射性能、液体和气体流动阻力等也有影响。

三、表面粗糙度评定依据:1.取样长度:取样长度是评定表面粗糙度所规定一段基准线长度。

表面粗糙度符号及标注方法

表面粗糙度符号、代号及其注法标准等效采用ISO1302——1992。

表面粗糙度原称表面光洁度,是指加工表面上所具有的较小间距和峰谷所组成的微观几何形状特性,一般由加工方法和其它因素形成。

属于几何精度的表面结构范畴。

通俗地讲,就是指零件表面经加工后遗留的痕迹,在微小的区间内形成的高低不平的程度(也可以说成为粗糙的程度)用数值表现出来,作为评价表面状况的一个依据。

它是研究和评定零件表面粗糙状况的一项质量指标,是在一个限定的区域内排除了表面形状和波纹度误差的零件表面的微观不规则状况。

零件在参与工作时,其表面的不规则状况直接影响了表面的耐磨性、耐腐蚀性、疲劳强度;也影响了两表面间的接触刚度、密封性;还影响流体运动阻力的大小、导电、导热等性能。

因此,各国十分注意表面粗糙度这门学科的发展。

前苏联、德国和法国等国家成立了专门的研究机构,从事研究表面粗糙度对产品质量的影响,并在改进表面特征状况等方面取得了显著的成果。

表面粗糙度的标准化工作是从三十年代开始发展起来的,和形位公差一样,也是首先从解决图样标注的统一开始的。

前联邦德国标准DIN140发布于1939年,是世界上最早的有关表面粗糙度方面的标准。

这个标准只规定表面粗糙度的符号,把需要加工的表面分为▽、▽▽、▽▽▽、▽▽▽▽,不需要加工的表面用符号∽表示。

由于没有参数标准,因此各个符号均无既定的数值,而是凭目测加以区分。

最早制订表面粗糙度参数标准的是美国,它于1940年发布了美国标准ASAB46.1—1940《表面粗糙度、波纹度和加工纹理》,1947年又修订为ASAB46.1—1947。

标准采用中线制,在高度方向并列四个参数,并规定了数值系列。

美国的现行标准是ANSIB 46.1—1978,与英国、加拿大标准一致。

标准中规定了个各种参数及定义,明确以轮廓算术平均偏差R a为主要参数,其他参数在特殊需要时应用。

它的表面粗糙度数值不分等级,采用与符号一起直接标注在图样上的形式表示。

表面粗糙度及其标注

表面粗糙度及其标注粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。

它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。

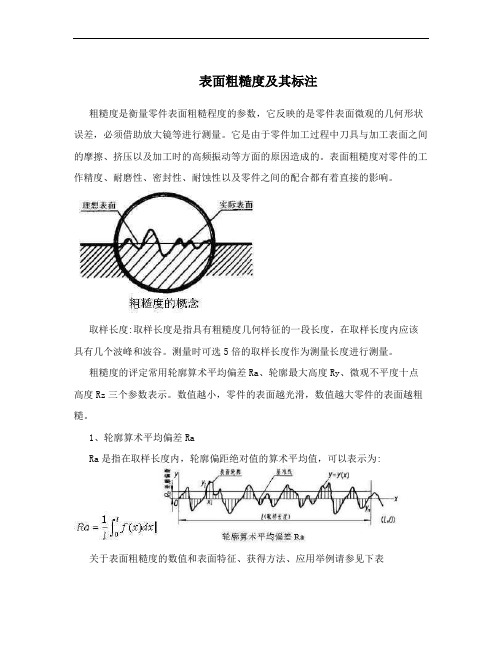

取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。

1、轮廓算术平均偏差RaRa是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。

标注时应当选用这些数值,不能选用其他的数值。

2、轮廓最大高度Ry3、轮廓不平度十点高度Rz1、代号及意义粗糙度代号可以分为:符号,粗糙度项目及数值。

常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

2、标注原则1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必须从材料外指向表面。

标注举例:6)、齿轮、蜗轮齿面对于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

如果图形中的位置有限,粗糙度也可以引出标注或注在尺寸线的延长线上。

7)、两个表面的粗糙度要求相同,也可以一个符号使用两个指引线。

表面粗糙度及表面粗糙度的标注方法.-工程

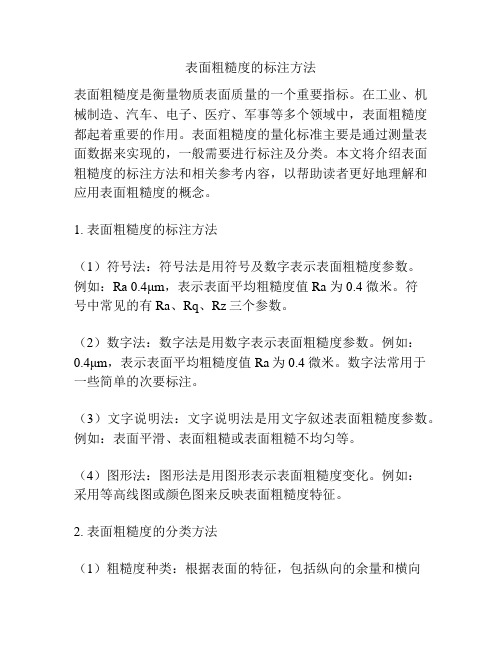

表面粗糙度及表面粗糙度的标注方法 -工程2019-01-01一.表面粗糙度的符号注意:极限值表示参数的实测值中允许少于总数的16%的实测值超过规定值,高度参数常用Ra,在图中标注时常省略,。

无max min则表示是上极限或下极限,如果有则表示最大值和最小值,单位为微米基本符号,表示可使用任何方法获得基本符号加一短划,表示表面用去除材料的方法获得表示用不去除材料方法获得(铸锻冲压等)表示所有表面具有相同的表面粗糙度要求二.表面粗糙度的代号1.d' =h/10;H=1.4h;h为字体高度a1、a2--粗糙度高度参数的允许值(mm); b 加工方法、镀涂或其他表面处理; c 取样长度(mm); d 加工纹理方向符号; e 加工余量(mm);f 粗糙度间距参数值(mm)或轮廊支承长度率。

2.零件的加工表面的粗糙度要求由指定的加工方法获得,用文字标注在符号上边的横线,加工方法也可在图样的技术要求中说明3.加工纹理方向:= 纹理平行于标注符号的视图的投影面⊥ 纹理垂直于标注符号的视图的投影面x 纹理呈两相交的方向M 纹理呈多方向 c 纹理呈近似同心圆R 纹理呈近似的放射状p 纹理无方向或凸起的细粒状4.加工余量:注在符号的左侧,标注时数值要加上括号,单位为毫米5.参数S Sm Tp l的标注,应标注在符号长边的横线下面,并且必须在参数值前注写参数的符号三。

表面粗糙度符号、代号在图样上的标注一般标注在可见轮廓线、尺寸界线、引出线或它们的延长线上,符号的尖端必须从材料外指向表面,代号中数字及符号的注写方向必须与尺寸数字方向一致标准规定在同一图样上,每一表面一般只标注一次。

当零件的大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代号可以统一注在图样的右上角,并加注“其余”两字当零件所有表面具有相同的表面粗糙度要求时,其代号可在图样的右上角统一标注一.表面粗糙度的符号注意:极限值表示参数的实测值中允许少于总数的16%的实测值超过规定值,高度参数常用Ra,在图中标注时常省略。

表面粗糙度的标注

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置.在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6。

3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来.如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3。

叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多.这类零件一般有阀体、泵体、减速器箱体等零件。

表面粗糙度的标注方法

表面粗糙度的标注方法表面粗糙度是衡量物质表面质量的一个重要指标。

在工业、机械制造、汽车、电子、医疗、军事等多个领域中,表面粗糙度都起着重要的作用。

表面粗糙度的量化标准主要是通过测量表面数据来实现的,一般需要进行标注及分类。

本文将介绍表面粗糙度的标注方法和相关参考内容,以帮助读者更好地理解和应用表面粗糙度的概念。

1. 表面粗糙度的标注方法(1)符号法:符号法是用符号及数字表示表面粗糙度参数。

例如:Ra 0.4μm,表示表面平均粗糙度值 Ra 为 0.4 微米。

符号中常见的有Ra、Rq、Rz三个参数。

(2)数字法:数字法是用数字表示表面粗糙度参数。

例如:0.4μm,表示表面平均粗糙度值 Ra为 0.4 微米。

数字法常用于一些简单的次要标注。

(3)文字说明法:文字说明法是用文字叙述表面粗糙度参数。

例如:表面平滑、表面粗糙或表面粗糙不均匀等。

(4)图形法:图形法是用图形表示表面粗糙度变化。

例如:采用等高线图或颜色图来反映表面粗糙度特征。

2. 表面粗糙度的分类方法(1)粗糙度种类:根据表面的特征,包括纵向的余量和横向的余量两种。

(2)表面形状:包括凹凸、光洁和平坦三种形状。

(3)表面变化特征:根据板材或工件的物理特性,可将表面粗糙度分为局部和全局两种变化。

局部的表面粗糙度变化常见于工件上某些部分,全局的表面粗糙度变化常见于整个工件表面。

3. 相关参考内容(1)ISO 4287:1997 Geometrical Product Specifications (GPS) -- Surface texture: Profile method -- Terms, definitions and surface texture parameters(2)ISO 25178:2016 Geometrical Product Specifications (GPS) -- Surface texture: Areal -- Terms, definitions and surface texture parameters(3)GB/T 7066-2003 表面粗糙度的测量和评定(4)JIS B 0601:2001 Surface roughness -- JIS method(5)ASTM E112-13 Standard Test Methods for Determining Average Grain Size(6)ASME B46.1 Surface Texture (Surface Roughness, Waviness, and Lay)(7)EN 10025-1994: Hot rolled Products of non-alloy Structural steels; Technical delivery conditions。

表面粗糙度标注及对应的加工方法

一.表面粗糙度的符号注意:极限值表示参数的实测值中允许少于总数的16%的实测值超过规定值,高度参数常用Ra,在图中标注时常省略。

无max min则表示是上极限或下极限,如果有则表示最大值和最小值,单位为微米基本符号,表示可使用任何方法获得基本符号加一短划,表示表面用去除材料的方法获得表示用不去除材料方法获得(铸锻冲压等)表示所有表面具有相同的表面粗糙度要求二.表面粗糙度的代号1.d' =h/10;H=1.4h;h为字体高度a1、a2--粗糙度高度参数的允许值(mm);b加工方法、镀涂或其他表面处理;c取样长度(mm);d加工纹理方向符号;e加工余量(mm);f粗糙度间距参数值(mm)或轮廊支承长度率。

2.零件的加工表面的粗糙度要求由指定的加工方法获得,用文字标注在符号上边的横线,加工方法也可在图样的技术要求中说明3.加工纹理方向:= 纹理平行于标注符号的视图的投影面⊥纹理垂直于标注符号的视图的投影面x 纹理呈两相交的方向M 纹理呈多方向c 纹理呈近似同心圆R 纹理呈近似的放射状p 纹理无方向或凸起的细粒状4.加工余量:注在符号的左侧,标注时数值要加上括号,单位为毫米5.参数S Sm Tp l的标注,应标注在符号长边的横线下面,并且必须在参数值前注写参数的符号三。

表面粗糙度符号、代号在图样上的标注一般标注在可见轮廓线、尺寸界线、引出线或它们的延长线上,符号的尖端必须从材料外指向表面,代号中数字及符号的注写方向必须与尺寸数字方向一致标准规定在同一图样上,每一表面一般只标注一次。

当零件的大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代号可以统一注在图样的右上角,并加注“其余”两字 当零件所有表面具有相同的表面粗糙度要求时,其代号可在图样的右上角统一标注序号 标注规定及说明 图 例1当零件的大部分表面具有相同的表由粗糙度要求时,对其中使用最多的一种代(符)号可统一注在图样的右上角,并加注‘其余”两字,且应是图样上其它代(符)号高度的1.4倍2代号中数字注写方向应与尺寸数字方向一致;倾斜表面的代号及数字标控方向应符合图右规定3带有横线的表面粗糙度应按右图方式标注4当地位狭小不使标注时.可引出标注;细线相连的不连续同一表面.只要标注5零件所在表面具有相同的表面粗糙度要求,在右上角统一标注代号6简化注法;为了简化标注方法,或标注位置受到限制时.可以标注简化代号,但必须在标题栏附近说明这些简化代号的意义7省略注法当仅有同一种表而粗糙度的去除材料加工的在面.以及不会除材料的表面时,可采用省略注法,但必须在标题附近说明这些省略代号的意义8零件上重复素(孔,槽,齿等)的表面只标注其中一个。

表面粗糙度及表面粗糙度的标注方法

表面粗糙度及表面粗糙度的标注方法表面粗糙度是指物体表面的不平整程度,是衡量表面质量和加工精度的重要指标。

在工业制造领域,精确的表面粗糙度标注方法对于保证产品质量和功能至关重要。

本文将介绍表面粗糙度的概念、影响因素以及常用的表面粗糙度标注方法。

一、表面粗糙度的概念及影响因素表面粗糙度是指物体表面的不规则度程度,通常用Ra值表示,其单位为微米(μm)。

表面粗糙度的大小与加工工艺、材料性质、加工机床、刀具等因素密切相关。

较大的表面粗糙度会增加摩擦、磨损和腐蚀等问题,同时也会影响产品的外观和功能。

二、表面粗糙度的标注方法为了测量和标注表面粗糙度,人们设计了多种方法和仪器。

以下是常用的四种表面粗糙度标注方法:1. Ra值标注法Ra值(平均粗糙度)是最常用的表面粗糙度标注方法之一。

它通过测量表面纵向高度偏差与参考线的平均值来表示表面的粗糙度。

Ra值越小,表面越光滑。

根据国际标准ISO 4287,Ra值的单位为μm。

2. Rz值标注法Rz值(最大峰谷值)是指表面上最高峰和最低谷之间的垂直距离。

Rz值可以反映表面的不规则程度,是评价表面粗糙度变化的重要指标之一。

同样,根据国际标准ISO 4287,Rz值的单位也为μm。

3. Rq值标注法Rq值(均方根粗糙度)是通过计算表面各点高度偏差的平方和的平均值来表示表面的粗糙度。

Rq值能够反映表面粗糙度的整体分布情况,对于一些特殊需求的产品尤为重要。

单位同样为μm。

4. Rt值标注法Rt值(最大峰谷差)是指表面上最高峰和最低谷之间的总距离。

Rt 值可以直观地反映出表面是否有较大的凹凸不平,常用于对表面质量要求较高的产品。

单位同样为μm。

三、表面粗糙度的测量仪器为了准确测量表面粗糙度并进行标注,现代工业通常使用表面粗糙度测量仪器。

常见的测量仪器有:1. 表面粗糙度仪表面粗糙度仪是一种能够测量表面粗糙度的便携仪器,它通过传感器接触并扫描测量物体表面,然后将数据转化为相应的粗糙度数值,并进行显示和记录。

表面粗糙度及表面粗糙度的标注方法-资料类

表面粗糙度及表面粗糙度的标注方法-资料类关键信息项:1、表面粗糙度的定义及相关术语解释表面粗糙度的概念:____________________________相关术语:____________________________2、表面粗糙度的测量方法及工具测量方法:____________________________测量工具:____________________________3、表面粗糙度的标注规范标注符号:____________________________标注位置:____________________________标注数值:____________________________4、表面粗糙度对产品性能的影响对摩擦性能的影响:____________________________对疲劳强度的影响:____________________________对耐腐蚀性能的影响:____________________________5、不同材料和加工工艺下的表面粗糙度要求金属材料:____________________________非金属材料:____________________________常见加工工艺:____________________________1、表面粗糙度的定义及相关术语解释11 表面粗糙度的概念表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在 1mm 以下),它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

111 相关术语粗糙度轮廓:是对原始轮廓采用λc滤波器抑制长波成分以后形成的轮廓。

粗糙度轮廓的算术平均偏差Ra:在一个取样长度内,纵坐标值Z(x)绝对值的算术平均值。

粗糙度轮廓的最大高度 Rz:在一个取样长度内,最大轮廓峰高和最大轮廓谷深之和的高度。

2、表面粗糙度的测量方法及工具21 测量方法比较法:将被测表面与已知粗糙度样块进行比较,通过视觉和触觉判断被测表面的粗糙度。

表面粗糙度的标注方法及示例

表面粗糙度的标注方法及示例

一、符号和代号

表面粗糙度的标注符号为“Ra”或“Rz”,其中“Ra”为轮廓算术平均偏差,“Rz”为微观不平度十点高度。

它们都是以μm(微米)为单位的。

二、标注示例

表面粗糙度的标注应包括表面粗糙度符号和代号、表面粗糙度的数值以及表面粗糙度的加工方法、位置和方向等必要信息。

例如:表面粗糙度Ra=3.2μm,加工方法为车削,表面粗糙度符号和代号标注在轮廓线上,位置为零件的顶部。

三、标注方法

表面粗糙度的标注方法有三种:直接标注法、最大实体符号法和最小实体符号法。

直接标注法是指在图样上直接标注表面粗糙度符号和代号;最大实体符号法是指在图样上标注表面粗糙度符号和代号的同时,还标注最大实体尺寸;最小实体符号法是指在图样上标注表面粗糙度符号和代号的同时,还标注最小实体尺寸。

四、Ra与Rz的选用原则

在实际应用中,应根据零件的表面质量要求、加工方法以及使用要求等因素来选择合适的表面粗糙度代号。

一般来说,Ra 适用于一般用途的加工表面,Rz适用于具有重要功能要求的加工表面。

具体选用原则如下:

1. Ra=3.2μm:适用于一般用途的加工表面,如车削、铣削、钻孔等。

2. Ra=10μm:适用于具有一般精度要求的加工表面,如磨削、研磨等。

3. Ra=0.8μm:适用于具有较高精度要求的加工表面,如精密磨削、超精加工等。

4. Ra=2μm:适用于具有很高精度要求的加工表面,如超精密磨削、镜面磨削等。

5. Ra=0.2μm:适用于具有极高精度要求的加工表面,如纳米级加工、精密镀膜等。

表面粗糙度的符号及标注

二、表面粗糙度的标注 1. 表面结构代号及示例

(1)位置a注写表面结构的单一要求; (2)位置a和b注写两个或多个表面结构要求,在位置a注写第一个表面结构 要 求,在位置b注写第二个表面结构要求; (3)位置c注写加工方法、表面处理、涂层或其它加工工艺要求等。如车、 磨、镀等加工表面; (4)位置d注写表面纹理和方向,如“=”、“X”、“M”等; (5)位置e注写所要求的加工余量,以毫米为单位给出数值。

表面结构要求对每一表面一般只标注一 次,并尽可能注在相应的尺寸及其公差 的同一视图上。除非另有说明,所标注 的表面结构要求是对完工零件表面的要 求。

表面结构符号、代号的标注位置与方向 如表5-4所示,表面结构要求的简化注 法如表5-5所示。

由几种不同的工艺方法获得的同一表面, 当需要明确每种工艺方法的表面结构要 求时,可按图5-17进行标注。

二、表面粗糙度的标注 1. 表面结构代号及示例 在标注过程中,应注意以下几个问题: (1)加工方法或相关信息的标注

ቤተ መጻሕፍቲ ባይዱ

二、表面粗糙度的标注 1. 表面结构代号及示例 在标注过程中,应注意以下几个问题: (2)表面纹理的标注

二、表面粗糙度的标注 1. 表面结构代号及示例 在标注过程中,应注意以下几个问题: (3)加工余量的标注

Rz3.2)。

如果表面结构参数没有定义默认传输带、默认的短波滤波器或默认的取样长 度(长波滤波器),则表面结构标注应该指定传输带,即短波滤波器或长波 滤波器,以保证表面结构明确的要求。传输带应标注在参数代号的前面,并 用斜线“/”隔开。例如,0.0025-0.8/Rz3.2

二、表面粗糙度的标注

2. 表面结构要求在图样和其它技术产品文件中的注法

表面粗糙度标注标准

表面粗糙度标注标准表面粗糙度是指物体表面的不平整程度,通常用来描述材料表面的质量和加工工艺的精度。

在工程领域中,粗糙度的标注对于产品的质量和性能有着重要的影响。

因此,制定表面粗糙度标注标准对于确保产品质量和实现工艺要求至关重要。

一、表面粗糙度的定义。

表面粗糙度是指在一定长度范围内,物体表面的不规则度和凹凸不平的程度。

通常用Ra值(平均粗糙度)或Rz值(最大峰-谷高度)来表示。

Ra值越小,表面越光滑;Rz值越小,表面越平整。

表面粗糙度的标注对于产品的装配、密封、润滑、磨损等性能有着直接的影响。

二、表面粗糙度的标注方法。

1. 标注位置,通常在零件图纸的表面粗糙度标注框内标注,标注位置应尽量靠近与表面粗糙度相关的尺寸标注。

2. 标注内容,标注应包括Ra值或Rz值,以及表面粗糙度的加工方法和符号。

例如,若采用砂轮磨削,可在标注后加上“砂轮磨削”字样,并在符号上加上相应的标记。

3. 标注形式,标注应以符号形式出现,符号应清晰、规范。

同时,标注应尽量与产品图纸的其他标注保持一致,以确保整体美观和统一。

三、表面粗糙度标注标准的制定。

1. 标准制定的必要性,表面粗糙度标注标准的制定可以规范产品图纸的标注内容和形式,提高产品的加工精度和质量稳定性,有利于提高产品的市场竞争力。

2. 制定原则,标准的制定应参考国际标准和行业标准,结合国内实际情况,充分考虑不同行业、不同产品的特点和需求,确保标准的科学性和实用性。

3. 标准内容,标准应包括表面粗糙度的定义、标注方法、符号规范、标注位置、标注内容等方面的规定,同时可以根据不同的行业和产品特点进行细化和补充。

四、表面粗糙度标注标准的应用。

1. 产品设计,在产品设计阶段,应根据产品的功能和要求合理确定表面粗糙度标注,为产品的加工和质量控制提供依据。

2. 加工工艺,在产品加工过程中,应根据标准要求选择合适的加工方法和工艺参数,确保产品表面粗糙度的符合标准要求。

3. 质量检验,在产品质量检验过程中,应根据标准要求进行表面粗糙度的测量和评定,确保产品质量的稳定性和一致性。

粗糙度及其标注

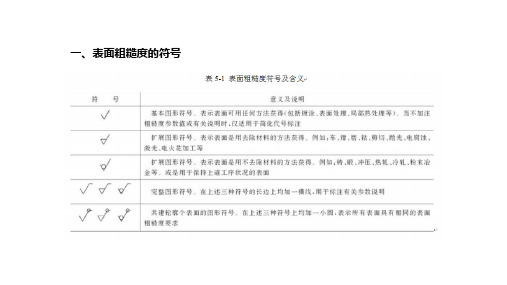

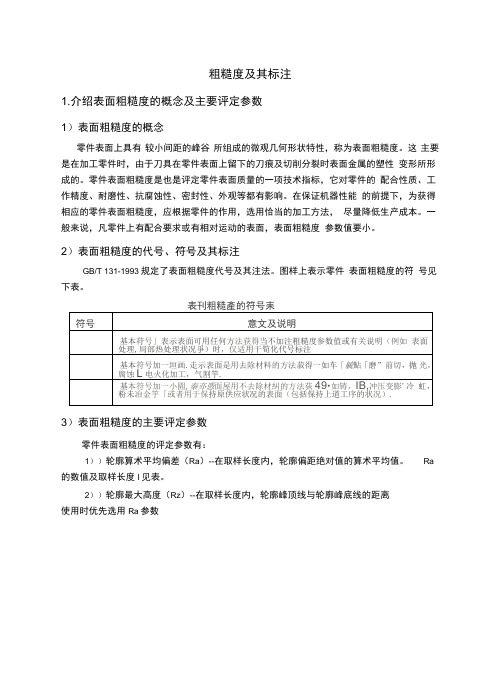

粗糙度及其标注1.介绍表面粗糙度的概念及主要评定参数1)表面粗糙度的概念零件表面上具有较小间距的峰谷所组成的微观几何形状特性,称为表面粗糙度。

这主要是在加工零件时,由于刀具在零件表面上留下的刀痕及切削分裂时表面金属的塑性变形所形成的。

零件表面粗糙度是也是评定零件表面质量的一项技术指标,它对零件的配合性质、工作精度、耐磨性、抗腐蚀性、密封性、外观等都有影响。

在保证机器性能的前提下,为获得相应的零件表面粗糙度,应根据零件的作用,选用恰当的加工方法,尽量降低生产成本。

一般来说,凡零件上有配合要求或有相对运动的表面,表面粗糙度参数值要小。

2)表面粗糙度的代号、符号及其标注GB/T 131-1993规定了表面粗糙度代号及其注法。

图样上表示零件表面粗糙度的符号见下表。

表刊粗糙產的符号耒3)表面粗糙度的主要评定参数零件表面粗糙度的评定参数有:1))轮廓算术平均偏差(Ra)--在取样长度内,轮廓偏距绝对值的算术平均值。

Ra 的数值及取样长度I见表。

2))轮廓最大高度(Rz)--在取样长度内,轮廓峰顶线与轮廓峰底线的距离使用时优先选用Ra参数Z 取样长奁議廓谷底线注:is S 是被评定轮廓X 轴方向上的长厘.包括一个或几个取样长度。

2. R 包数值中黒体字为第一系死 应优先选用。

2.表面粗糙度的标注要求1)表面粗糙度的代号标注示例表面粗糙度高度参数Ra 、Rz 、Ry 在代号中用数值标注时,除参数代号 Ra 可省略 外,其余在参数值前需标注出相应的参数代号Rz 或Ry ,标注示例见表。

表極疑轮廓峰顶线Ro/ u m^0. 008-0. 02>0. 02-0.1>01-2.0>2.0-10.0 >10.0-80取样长度1/imn D.030.25 0.3 2.5 SO 评定长度 0.41.254.012 J40貼(系列1U JR0.00S 0.010 0JD12 0.016 0020 0J02S 00^2 0.040 0JD5O 0.063 0.080 0.10D 0. 125 0.160 020 0.25 032 040 0.50 0.63 0J80 1 00 1 25 1^0 2.0 2.5 32 4.0 5.0 63 S.0 10.0 125 16 20 25 32 40 50 63 30 100表 陆及L 「的选用值(GE/T10324995)代号意义1 代号 意义 |用任何方法获得的表面粗糙 度,%的上限值为3 21im3 2 /目用去除材料的方济得的表面粗糙度,Ra 的上限值为3.2 urn 的下限值为1.611JH用隹何方法茯得的表面粗糙 度,囱的上限值为32 umRz^/ 州不去除林料的方法获得的表面粗糙度,Rz 的上限值为2DOUR表面粗糙度的标注表面粗糙度中数字及符号的方向其余W2)表面粗糙度代(符号)在图样上的标注方法1))表面粗糙度代(符)号一般 应注在可见轮廓线、尺寸界线或它们的延长线 上,符号的尖端必须从材料外指向表面2))表面粗糙度代号中数字及符号的方向必须按规定标注。

表面粗糙度符号及标注方法

表面粗糙度符号及标注方法表面粗糙度是机械加工中一个重要的参数,它影响着机械零件的摩擦、磨损、密封以及疲劳寿命等性能。

在机械设计和制造领域,准确标注表面粗糙度至关重要。

本文将详细介绍表面粗糙度的符号及标注方法。

一、表面粗糙度符号表面粗糙度的符号通常由两个部分组成:图形符号和粗糙度值。

图形符号是一个矩形框,框内有一条波浪线,表示表面粗糙度。

粗糙度值通常位于图形符号的下方或右侧,表示表面粗糙度的具体数值。

表面粗糙度符号示例:```Ra 3.2| || ||___|```其中,Ra表示采用算术平均偏差(Arithmetic Mean Deviation)的表面粗糙度评定方法,3.2表示表面粗糙度的数值,单位为微米(μm)。

二、表面粗糙度标注方法1.直接标注法直接标注法是将表面粗糙度符号直接标注在零件图上的相应表面上。

标注时,符号的放置位置应尽量靠近被标注的表面,便于阅读。

2.引线标注法当零件图上的空间有限或需要详细说明表面粗糙度时,可以采用引线标注法。

引线标注法将表面粗糙度符号放置在图样的一角,并通过一条引线与被标注表面相连。

3.集中标注法对于多个相同表面粗糙度的表面,可以采用集中标注法。

将表面粗糙度符号集中标注在图样的一角,并在符号下方注明所有被标注表面的编号。

4.标注顺序在标注表面粗糙度时,应遵循以下顺序:(1)先标注加工难度较大的表面;(2)然后标注加工难度较小的表面;(3)最后标注未注明的表面。

三、注意事项1.表面粗糙度符号和数值应清晰、规范,避免出现模糊、错误或遗漏的情况;2.标注表面粗糙度时,应根据零件的实际使用要求、加工工艺和材料性能等因素进行合理选择;3.在零件图上,应尽量避免重复标注相同的表面粗糙度。

通过以上介绍,相信大家对表面粗糙度符号及标注方法有了更深入的了解。

详解表面粗糙度的概念及标注方法

详解表面粗糙度的概念及标注方法❖表面粗糙度的概念零件表面上具有较小间距的峰谷所组成的微观几何形状特性,称为表面粗糙度。

这主要是在加工零件时,由于刀具在零件表面上留下的刀痕及切削分裂时表面金属的塑性变形所形成的。

零件表面粗糙度也是评定零件表面质量的一项技术指标,它对零件的配合性质、工作精度、耐磨性、抗腐蚀性、密封性、外观等都有影响。

❖表面粗糙度的代号、符号及其标注GB/T 131-2006规定了表面粗糙度代号及其注法。

图样上表示零件表面粗糙度的符号见下表。

❖表面粗糙度的主要评定参数零件表面粗糙度的评定参数有:1)轮廓算术平均偏差(Ra)在取样长度内,轮廓偏距绝对值的算术平均值。

Ra的数值及取样长度l见表:2)轮廓最大高度(Rz)在取样长度内,轮廓峰顶线与轮廓峰底线的距离。

备注:使用时优先选用Ra参数。

❖表面粗糙度的标注要求1)表面粗糙度的代号标注示例表面粗糙度高度参数Ra、Rz、Ry在代号中用数值标注时,除参数代号Ra可省略外,其余在参数值前需标注出相应的参数代号Rz或Ry,标注示例见表:2) 表面粗糙度标注中数字及符号的方向❖表面粗糙度符号在图样上的标注方法1)表面粗糙度代(符)号一般应注在可见轮廓线、尺寸界线或它们的延长线上,符号的尖端必须从材料外指向表面。

2)表面粗糙度代号中数字及符号的方向必须按规定标注。

表面粗糙度的标注示例在同一图样上,每一表面一般只标注一次代(符)号,并尽可能地靠近有关的尺寸线。

当空间狭小或不便标注时可以引出标注。

当零件所有表面具有相同的表面粗糙度要求时,可统一标注在图样的右上角,当零件的大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代(符)号可以同时注在图样的右上角,并加注"其余"两字。

凡统一标注的表面粗糙度代(符)号及说明文字,其高度均应该是图样标注的1.4倍。

零件上连续表面、重复要素(如孔、齿、槽等)的表面和用细实线连接不连续的同一表面,其表面粗糙度代(符)号只注一次。

表面粗糙度

3)类比法还遵循的一般原则

(1)在同一零件上工作表面比非工作表面粗糙度值小。

(2)摩擦表面比非摩擦表面、滚动摩擦表面比滑动摩 擦表面的表面粗糙度值小。 (3)运动速度高、单位面积压力大、受交变载荷的零 台肩等),表面粗糙度值均应小些。

件表面,以及最易产生应力集中的部位(如沟槽、园角、

(4)配合要求高的表面,表面粗糙度值应小些。

界线、引出线或它们的延长线上。

符号的尖端必须从材料外指向表面。

举例

4.5、表面粗糙度的选用

1. 表面粗糙度评定参数的选择 如无特殊要求,一般仅选用幅度参数 1)在Ra=0.025~6.3μ m范围内,优先选用Ra。表面过于 粗糙或太光滑时,多采用Rz。

2)当表面不允许出现较深加工痕迹,防止应力过于集中, 要求保证零件的抗疲劳强度和密封性时,需选Rz。

附加参数一般不单独使用。 1)对有特殊要求的少数零件的重要表面(如要求喷涂均 匀、涂层有较好的附着性和光泽表面)需要控制Rsm

(轮廓单元平均宽度)数值。

2)对于有较高支撑刚度和耐磨性的表面,应规定Rmr(c)

(轮廓的支撑长度率)参数。

2.表面粗糙度评定参数值的选择

表面粗糙度评定参数值的选择,不但与零件的使用性

表面粗糙度的标注

国家标准GB/T131-1993对表面粗糙度的符号、代号及其标注做 了规定。

2.表面粗糙度代号及其标注

当需要表示的加工表面对表面特征的其他规定有要

求时,应在表面粗糙度符号的相应位置,注上若干必要项

目的表面特征规定。

具体标注位置如下

取样长度和评定长度标注在符号长边的横线下面 若需标注加工余量,可在规定之处加注余量值。

若某表面粗糙度要求按指定加工方法获得,可用文字标注。 若需控制表面加工纹理方向时,可在规定之处加注纹理方 向符号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面粗糙度及其标注

概念

[文本]

粗糙度是衡量零件表面粗糙程度的参数,它反映的是零件表面微观的几何形状误差,必须借助放大镜等进行测量。

它是由于零件加工过程中刀具与加工表面之间的摩擦、挤压以及加工时的高频振动等方面的原因造成的。

表面粗糙度对零件的工作精度、耐磨性、密封性、耐蚀性以及零件之间的配合都有着直接的影响。

]

[文本

[文本]

取样长度:取样长度是指具有粗糙度几何特征的一段长度,在取样长度内应该具有几个波峰和波谷。

测量时可选5倍的取样长度作为测量长度进行测量。

评定参数

[文本]

粗糙度的评定常用轮廓算术平均偏差Ra、轮廓最大高度Ry、微观不平度十点高度Rz三个参数表示。

数值越小,零件的表面越光滑,数值越大零件的表面越粗糙。

1、轮廓算术平均偏差Ra

Ra是指在取样长度内,轮廓偏距绝对值的算术平均值,可以表示为:

关于表面粗糙度的数值和表面特征、获得方法、应用举例请参见下表。

从上图中也可以看出,粗糙度参数的数值.基本上成倍数的关系。

标注时应当选用这些数值,不能选用其他的数值。

[文本]

2、轮廓最大高度Ry

3、轮廓不平度十点高度Rz

标注

[文本]

1、代号及意义

粗糙度代号可以分为:符号,粗糙度项目及数值。

常用标注参数是Ra, 标注Ra时Ra可以省略,标注Rz和Ry时,在粗糙度数值前加对应的符号Rz和Ry。

2、2、标注原则1)、在同一图样上每一表面只注一次粗糙度代号,且应注在可见轮廓线、尺寸界线、引出线或它们的延长线上,并尽可能靠近有关尺寸线。

2)、当零件的大部分表面具有相同的粗糙度要求时,对其中使用最多的一种,代(符)号,可统一注在图纸的右上角。

并加注“其余”二字。

3)、在不同方向的表面上标注时,代号中的数字及符号的方向必须下图的规定标注。

4)、代号中的数字方向应与尺寸数字的方向一致。

5)、符号的尖端必须从材料外指向表面。

标注举例:

6)、齿轮、蜗轮齿面

对于齿轮、蜗轮齿面的粗糙度,应标注在表示分度圆的点画线上。

如果图形中的位置有限,粗糙度也可以引出标注或注在尺寸线的延长线上。

7)、两个表面的粗糙度要求相同,也可以一个符号使用两个指引线。

8)、粗糙度的数值与尺寸公差具有一定的关系,一般标注尺寸公差、形位公差的表面,要求的粗糙度数值较低。

用于定位的较重要的平面一般选择6.3或3.2。

有配合要求的圆柱面一般选择1.6或3.2,重要的定位圆柱面可以选择0.8或0.4。

具体选择时应根据零件的工作情况而定,相对运动的表面粗糙度数值应低于非运动表面。