(完整word版)采煤机选型计算

关于采煤机选型说明研究

关于采煤机选型说明研究采煤机选型考虑因素很多,首先采煤机选型应根据煤层储存条件和对生产能力的要求。

根据煤层储量多少,矿井提升能力的大小,对采煤机进行初步的选型。

(一).根据电压选型电压等级1140V的选用采煤机功率730KW以下的,电压等级为3300V的选用采煤机功率930KW以上的。

(二).根据煤层厚度选型:1. 极薄煤层,煤层厚度小于0.8m,最小截高在0.65~0.8m时,选用爬底板采煤机。

2. 薄煤层,煤层厚度在0.8~1.3m,最小截高在0.75-0.9m时,选用矮行采煤机。

3. 中厚煤层,煤层厚度在1.3~4m,,选用中等功率采煤机。

4. 厚煤层,煤层厚度在4m以上,选用大功率采煤机。

(三). 对采煤机进行初步选型后,在根据每个矿井的条件对采煤机进行进一步的选型。

1. 煤层的硬度,f≤4的,选用普通的采煤机,滚筒选用镐型截齿即可,f>4的,可考虑选用大功率采煤机,或选用油页岩采煤机,滚筒可选用强力破岩滚筒。

2. 煤层的倾角,煤层倾角小于25°选用普通采煤机即可,当煤层倾角大于25°,选型采煤机应加防滑装置(多加一套制动器),采煤机牵引功率也应选用比较大的。

3. 煤层有无断层,当煤层有断层并且比较多时,选型采煤机重量应选用比较重的,滚筒直径应适当减小。

4. 根据矿井的运输能力的大小以及巷道最大转弯半径,考虑采煤机下井最大外形尺寸,单件最大重量例如:1.根据某个煤矿提供的地质报告,现开采3号煤层,煤层平均厚度5.35m,工作面长度155-160m,顺槽长度800-970m,采用一次采全高采煤方法。

2.运输条件:斜井、倾角23°、双轨、最大运送重量15吨,最大尺寸长5.5m×宽1.8m×高2.2m(含平板车高度)。

3.煤层走向倾角最大10°,工作面倾角最大15°,煤层节理较发育。

4. 采煤机截割功率计算按采煤机单位能耗计算采煤机功率为:N=60kb•B•Hg•Vmax•Hw式中:N——采煤机截割功率,kW;kb——备用系数,取1.3;Hw——采煤机割煤单位能耗,本矿取Hw=0.55kW•h/m3。

采煤机选型

二、工作面采煤、装煤、运煤方式及设备选型(一)设备选型原则和装备标准根据本井田煤层特点,在工作面主要设备选型时考虑以下原则:1、技术装备先进、性能稳定、操作简单、维修方便、运行可靠、生产能力大;2、各设备间需相互适应、能力匹配、运输畅通,不出现“卡脖子”现象;3、设备选择要和矿井的煤层赋存条件相适应,与矿井规模和工作面生产能力相适应,达到经济效益的最大化;4、对辅助运输系统,要求系统简单、环节少,工作人员能快速方便地到达工作地点。

本矿井所采煤层为中厚~厚煤层,依照投资合理、效益最大化的开发建设原则,其工作面装备需在充分技术经济比较的情况下,选择国内先进的高产高效、性价比高、安全可靠的采、掘、装、运、支设备。

根据目前国内外高产高效矿井发展趋势看,采煤工艺和技术发展状况的分析,结合本矿井煤层开采技术条件及矿井规模,设计对矿井设备选型考虑全部采用国产设备。

(二)工作面设备选型1、采煤机正确选择采煤机是提高采煤工作面生产能力的一项主要任务,对采煤工作面的生产效率、能耗、安全等都具有重要影响,但采煤机选型涉及问题较多,它不仅与煤层的厚度,倾角及煤的物理机械性质、地质条件等有关,还要考虑与支护设备,运输设备之间的配套关系,因此,在选型过程中要考虑诸多方面的因素,经综合分析后再确定。

(1)滚筒的直径D =αH max式中:α——螺旋滚筒装煤效率;对小直径滚筒,α=0.59~0.63;对大直径滚筒,α=0.56~0.59。

H max——采高,计算时取最大采高,3号煤层取3.3m。

则:D =0.56×3.3=1.84m由于综采工作面双滚筒采煤机一般都是一次采全高,故滚筒直径D应稍大于最大采高之半,即D>1/2×H max。

目前采煤机滚筒直径已经系列化,分别为0.6m、0.65m、0.7m、0.8m、0.9m、1.0m、1.1m、1.25m、1.4m、1.6m、1.8m、2.0m、2.3m、2.6m。

456采煤机性能概述 Microsoft Word 文档

MG2×100/456-QWD性能一、型号含义:1、M-采煤机 G-滚筒式 Q-倾角2×100/456-单个摇臂电动机总功率(KW)/装机总功率(KW) W-无链 D-电牵引二、概述:MG2×100/456-QWD型采煤机是一台采用多电机驱动、截割电机横向布置的采用非机载方式变频调速的无链电牵引新型采煤机。

该采煤机适用于煤层厚度 1.2~2.2m(特殊需要可达2.6m),工作面倾角≤45度(两象线为≤25度),煤层有一定的仰俯角(±10度),煤质中硬(f≤4)的煤层中开采,能配套730、764等运输机,在综合机械化采煤工作面完成落煤与装煤。

采煤机在工作面按斜切方式自开缺口,双向穿梭式采煤。

采煤机的牵引方式是采用摆线轮与销轨相啮合的无链牵引方式。

电牵引效率高,牵引力大,本机的最大牵引力为440KN。

工作面≥16度时,必须安装制动器。

三、技术参数:机面高度(mm): 853 1046参考销排高度(mm): 474 491采高范围(mm):1100~2200(2600) 1400~2600机身厚度(mm): 380滚筒中心距(mm): 9055机器重量(t): 22滚筒直径系列(mm):ψ1150 ψ1250 ψ1400中部下切深度(mm):<250 <325 <400配套截深(mm): 600 630 800滚筒宽度(mm): 670~870截割电机型号:YBCS3-100 功率(KW):100 极数:4绝缘等级:H 工作制:SI 接法:Y额定电压:1140V 额定电流:70A 频率:50Hz转速:1470r/min 冷却方式:水套冷却外形尺寸:ψ400×870冷却水量:25L/min 冷却水压:≤1.5MPa牵引电机型号:YBQYS2-25 功率(KW):25 极数:4绝缘等级:F 工作制:SI 接法:Y额定电压:380V 额定电流:53.8A 频率:50Hz转速:0~1450r/min 冷却方式:水套冷却外形尺寸:ψ320×645 冷却水量:20L/min 冷却水压:≤1.5MPa泵电机型号:YBC-5.5S 功率(KW):5.5 极数:4绝缘等级:F 工作制:SI 接法:Y额定电压:1140V 额定电流:3.88A 频率:50Hz转速:0~1438r/min 冷却方式:水套冷却外形尺寸:ψ280×475 冷却水量:20L/min 冷却水压:≤1.5MPa喷雾降尘方式:内外喷雾水量:200 L/min 水压:≤6 MPa 供水管型号:KJR25-150,直径~40mm液压系统流量:16 L/min 油箱容量:65.5L齿轮泵排量:11ml/r配套电缆:主电缆型号:MCP0.66/1.14 3×95+1×25+4×4,直径~70mm 牵引电缆型号:MCPT0.66/1.14 3×50+1×16+10×4,直径~58mm 电缆夹板型号:H-100/180(或按用户要求)注意事项:1、调高齿轮泵由泵电机驱动,齿轮泵为11 ml/r,理论流量为15.8 L/min,在调高时,调高油缸的阻力较大,为防止系统回路的液压过高,损坏油泵及附件,在齿轮泵出口处设一高压溢流阀作为安全阀,调定压力值为17 MPa。

采煤机选型设计

采煤机选型设计XXX采掘机械》综合训练题目:采煤机械选型设计矿电11姓名:***指导教师:***完成日期:2014年12月9日班级:设计任务及要求:1.根据所给原始数据进行采煤机选型的详细计算;2.编写综采工作面采煤机选型设计说明书;3.绘制采煤设备与工作面综采设备配套关系图。

设计原始数据及条件:煤层厚度:Hmax=4.5m,Hmin=2.8m截割阻抗A(N/mm)煤层倾角:老顶2级,直接顶Ⅱ级工作面长度(m)设计产量(万T/a)生产安排:1.一年工作日按300天计算,分为205、202、101、60天;2.实行三班工作制,两班采煤,一班准备,每天生产16小时。

上交材料:1.设计图纸(综采工作面设备配套关系图);2.设计说明书。

进度安排:1.熟悉设计任务,收集相关资料;2.拟定设计方案;3.绘制图纸;4.编写说明书;5.整理及答辩。

成绩评定:成绩:教师:日期:1.机械化采煤工作面类型的确定在确定机械化采煤工作面类型时,需要考虑煤层厚度、煤质、采煤机性能等因素。

根据这些因素,可以选择适合的采煤工作面类型,如综采工作面、长壁工作面等。

2.采煤机性能参数的确定2.1 滚筒直径的选择采煤机滚筒直径的选择应考虑煤层硬度、煤质、采煤机截深等因素,以保证采煤机的截割效率和工作稳定性。

2.2 截深的选择采煤机截深的选择应根据煤层硬度、煤质、采煤机滚筒直径等因素来确定,以保证采煤机的截割效率和工作稳定性。

2.3 滚筒转速及截割速度采煤机滚筒转速和截割速度的选择应考虑煤层硬度、煤质、采煤机截深等因素,以保证采煤机的截割效率和工作稳定性。

2.4 采煤机最小设计生产率采煤机最小设计生产率应根据煤层厚度、煤质、采煤机性能等因素来确定,以保证采煤机的生产效率和工作稳定性。

2.5 采煤机在截割时的牵引速度及生产率2.5.1 根据采煤机最小设计生产率决定的牵引速度V1根据采煤机最小设计生产率,确定采煤机在截割时的牵引速度V1,以保证采煤机的生产效率和工作稳定性。

刮板输送机的选型计算

刮板输送机的选型计算一、采煤机的生产能力(MG170/410-WD型电牵引采煤机)=60*2.2*0.6*4*1.5=475t/小时。

Q1其中采高2.2m,截深0.6m。

平均牵引速度4m/min,最大7 m/min。

容重取1.5。

根据计算初选SGZ630/264溜子。

设计生产率500t/小时,满足采煤机生产能力。

并且双40批到运输能力时400 t/小时,所以实际生产中要控制割煤机速度。

二、输送机单位长度上货物载重量。

q=A/3.6v=500/3.6*1.2=136kg/m其中v取1.02m/s A=500t/小时三、运行阻力计算已知煤层倾角β=10°工作面长度L=250m,向下运输1、在重段直线段阻力计算Fzh=-(q+q。

)gLsinβ+( qw+q。

w。

) gLcosβ=-(136+52)*10*250*sin10°+(136*0.8+52*0.4)*10*250*cos10°=237463N2、在空载段直线段阻力计算Fk= q。

Lg(sinβ+ w。

cosβ)=52(sin10°+0.4cos10°)*250*10=73784 N3、曲线段的运行阻力(弯曲段的附加阻力可按直线段阻力的10%考虑)F=(Fzh+ Fk)*10%=(237463+73784)*10%=31124N4、牵引力的总阻力F0=k1k2(Fzh+ Fk)=1.1*1.1*(237463+73784)=376608N以上式中:q—输送机单位长度上货载重量取136q。

—刮板链单位长度质量取52w—煤在槽内的运行阻力系数取(0.6-0.8)w。

—刮板链在槽内的运行阻力取(0.3-0.4)k1—刮板链经链轮的运行附加系数取1.1k2—中部溜槽弯曲段的运行阻力附加系数取1.1注:总阻力即为主动链轮的牵引力四、电动机功率的计算1、最大轴功率(满负荷)Pmax= F0 v/1000η=376608*1.02/1000*0.85=451KW式中:v为刮板链速1.02m/s,η为减速机的机械效率0.8-0.92、最小轴功率(空载)Pmin=2k1k2w。

矿山运输机械选型设计计算

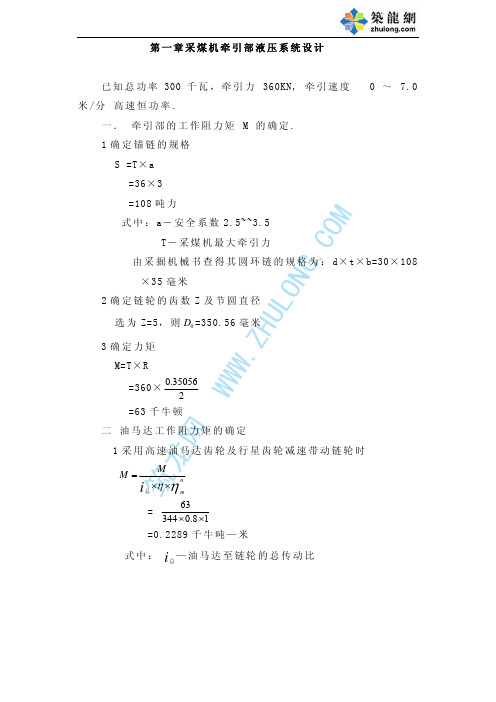

筑龙网W WW .Z HU LO N G .C OM第一章采煤机牵引部液压系统设计已知总功率300千瓦,牵引力 360KN, 牵引速度 0 ~ 7.0米/分 高速恒功率.一. 牵引部的工作阻力矩 M 的确定. 1确定锚链的规格 S =T×a=36×3 =108吨力式中:a-安全系数2.5~~3.5 T-采煤机最大牵引力由采掘机械书查得其圆环链的规格为:d×t×b=30×108×35毫米2确定链轮的齿数Z 及节圆直径选为Z=5,则0D =350.56毫米3确定力矩M=T×R=360×0.350562=63千牛顿二 油马达工作阻力矩的确定1采用高速油马达齿轮及行星齿轮减速带动链轮时n mMM iηη=××总=633440.81××=0.2289千牛吨—米 式中:i总—油马达至链轮的总传动比筑龙网W WW .Z HU LO N G .C O M2η —油马达至链轮的总传动效率n mη—链传动效率 (因是无链牵引,所以其效率为1)三油马达总的负载力矩的确定油马达总的负载力矩可根据给定最大牵引力求出。

即n mMM iηη=××总=633440.81××=0.2289千牛吨—米四 确定系统的工作压力:72160 1.610/=×巴牛顿米五确定油马达的最大流量1由已知最大牵引速度V,求链轮的最大速度n 0V n D π==73.140.35056×= 6.37(转/分) 2 又已知给定为高速油马达则其转速1000~2200转/分 初步确定n=2200转/分 总传动比 22003446.4i == 3 油马达输出扭距2n mD M iηηΤ×=×××总2=3600.35023440.81××××0.2289/=千牛米标准分享网 免费下载筑龙网W WW .Z HU LO N G .C OM34 油马达最大转速max01000m V D n π×=×100073443.14350××=×2191/=转分 5油马达的排量 36.2810mm p mM q η=×Δ 356.280.228910(16010)100.95×=×−×× 30.0001009/=米转6油马达-理论流量m Qm q n =×41021910.00010096−=××30.00368/=米秒7实际流量:60m mmvn q Q η×=×实21910.0001009600.95×=×30.00388/=米秒所以根据以上所计算数据查《机械设计手册》可选定为:压力kgf/cm 转速V/min 型 号 变 量 形 式 额定 最高 额定 最高 ZM—F125定 量20025020002200筑龙网W WW .Z HU LO NG .C O M4驱动功率 Kw 容积效率 % 排量 ml/r9096125六.主油泵流量:及辅助泵 1主油泵的流量Qb ≥ KQ (升/ 分) K-1.1 ~ 1.3 考虑系统漏损和流量富裕度的系数Qb ≥ KQ1.10.00388=× 30.004268/=米秒 30.256/=米秒2.主油泵最大工作压力∑Δ p 主油泵回路的总压力损失,包括油液和各种阀, 过滤器等液压元件和管道的压力损失.∑Δ p=5 ~10 所以 p m P P =160125%=×520010/=×2牛吨米3确定主油泵压力kgf/cm 转速V/min 型 号变 量 形 式 额定 最高 额定 最高 ZB-F125-B 变 量200250 驱动功率 Kw 容积效率 % 排量 ml/r 9096125标准分享网 免费下载筑龙网W WW .Z HU LO NG .C OM54辅助油泵:20%Q Q =×流0.00426820%=×438.510/−=×米分51/=升分查《机械设计手册》77P 57CB D −型(齿轮泵) p 额定 =100 巴, Q=51 L/ 最小,转数 1800 转。

采煤机选型计算公式

采煤机选型计算公式在煤矿生产中,采煤机是一种重要的设备,它的选型对煤矿生产的效率和质量有着重要的影响。

采煤机的选型需要考虑到煤矿的地质条件、煤层的性质以及生产的要求等多个因素。

为了更科学地进行采煤机的选型,可以通过一定的计算公式来进行评估和选择。

一、采煤机选型的基本原则。

在进行采煤机选型时,需要遵循一些基本原则,以确保选型的科学性和合理性。

首先,需要根据煤层的性质和地质条件来确定采煤机的类型和规格。

其次,需要考虑到生产的要求和效率,选择合适的采煤机型号。

最后,还需要考虑到设备的可靠性和维护成本,选择具有良好性能和可靠性的采煤机。

二、采煤机选型计算公式。

1. 采煤机功率的计算公式。

采煤机的功率是选型的重要参数之一,它直接影响到采煤机的工作效率和能耗。

采煤机的功率可以通过以下公式进行计算:P = F × v。

其中,P为采煤机的功率(kW),F为采煤机的推进力(N),v为采煤机的推进速度(m/s)。

2. 采煤机的生产能力计算公式。

采煤机的生产能力是指单位时间内采煤机能够采煤的量,它是评价采煤机性能的重要指标。

采煤机的生产能力可以通过以下公式进行计算:Q = A × V。

其中,Q为采煤机的生产能力(t/h),A为采煤机的工作面积(m2),V为采煤机的工作速度(m/h)。

3. 采煤机的选型参数计算公式。

在进行采煤机选型时,还需要考虑到一些其他参数,如采煤机的尺寸、重量、转向半径等。

这些参数可以通过以下公式进行计算:S = L × W。

其中,S为采煤机的尺寸(m2),L为采煤机的长度(m),W为采煤机的宽度(m)。

M = ρ× V。

其中,M为采煤机的重量(t),ρ为采煤机的密度(t/m3),V为采煤机的体积(m3)。

R = L / 2。

其中,R为采煤机的转向半径(m),L为采煤机的长度(m)。

三、采煤机选型计算实例。

以某煤矿为例,假设煤层的性质为硬煤,地质条件较好,要求采煤机的生产能力为1000t/h,推进速度为5m/s,工作面积为200m2,密度为2t/m3,长度为10m,宽度为5m。

煤矿采煤机选型计算

煤矿采煤机选型计算一、采煤机选型计算1、采煤机平均生产能力用下式计算:60(2)31440()S m f f f dA L L L Q C H L t AK CL H BH γ++=+-式中:Q—采煤机平均生产能力,t/h ; A—工作面日产量,2727t/d ; B—采煤机滚筒截深,0.63m ; C—采煤机割煤采出率,取95%; L—工作面长度,取135m ; L S —采煤机开缺口行程,30m ; L m —采煤机两滚筒中心距,取15m ; K—采煤机开机率,取50%; H—采煤机割煤高度,2.5m ; H f —放顶煤高度,平均取3.73m ; L f —工作面放顶煤长度,取125m ; C f —顶煤的采出率,取85%; γ—煤的视密度,1.40t/m 3; t d —采煤机的反向时间,取5.0min 。

=⨯⨯⨯⨯-⨯⨯+⨯⨯⨯+⨯+⨯⨯=4.15.263.0272753)5.212573.385.013595.0(0.54401)15302531(272760Q 182.8(t/h)2、采煤机的平均割煤速度根据采煤机的平均生产能力计算采煤机的平均割煤速度,公式如下:式中:V c —采煤机平均割煤速度,m/min ,其它参数意义同前。

γBH Q V C 60=1.381.402.50.6360182.8Vc =⨯⨯⨯=(m/min)3、采煤机最大生产能力Q max =K C ·Q式中:Q max —采煤机最大生产能力,t/h ; K C —采煤机割煤不均衡系数,取1.3。

Q max =1.3×182.8=237.6(t/h ) 4、采煤机最大割煤速度V max =K C ·V C式中:V max —采煤机最大割煤速度,m/min 。

V max =1.3×1.38=1.79(m/min)5、采煤机切割功率采煤机切割功率按下列经验公式计算:N=60B·H·V max ·H W /3.6式中:N—采煤机切割功率,kW ; B—采煤机的截深,取0.63m ; H—采煤机切割高度,2.5m ;V max —采煤机最大割煤速度,1.79m/min ;H w —采煤机能耗系数,取值为2.5~3.0(kW*h )/t ; N =60B·H·V max ·HW/3.6=60×0.63×2.5×1.79×3÷3.6=141(kW )根据上述计算,选用 MG300/730-WD 型交流电牵引采煤机,能够满足生产能力的要求,其主要参数见下表。

采煤机选型

采煤机选型一、采煤机选型1、滚筒直径的选择根据目前我国采煤机生产现状及使用情况,设计选用双滚筒采煤机。

双滚筒采煤机滚筒直径应大于最大采高h m a x的一半,一般可按D=(0.52~0.6)h m a x选取,采高大时取小值,采高小时取大值。

目前双滚筒采煤机的滚筒直径也已经系列化,所以滚筒直径的选取选取和标准直径相近的数值。

D=0.52×2.9=1.508(m)根据计算,设计取 1.6m。

2、截深的选择截深的选择,受煤层厚度、倾角、顶板稳定性、截割阻抗、及液压支架的推移步距影响。

中厚煤层一般选取0.6m~0.8m,同时考虑到我国生产的采煤机大部分截深在0.6m左右,设计选取截深为0.6m。

3、滚筒转速及截割速度滚筒转速的选择,直接影响截煤比能耗、装载效果、粉尘大小等。

转速过高,不仅煤尘产生量大,且循环煤增多,转载效率降低,截煤比能耗降低。

根据实践经验,一般认为采煤机滚筒的转速应控制在30~50转/分较为适宜。

设计取45转/分。

滚筒直径为 1.6m,转速为45转/分,则可计算出截割速度为 3.768米/秒。

4、采煤机在截割时的牵引速度及生产率采煤机截割时牵引速度的高低,直接决定采煤机的生产效率及所需电机功率,由于滚筒装煤能力,运输机生产效率,支护设备推移速度等因素的影响,采煤机在截割时的牵引速度比空调时低得多,采煤机牵引速度在零到某个值范围内变化,选择截煤机时的牵引速度,要根据下述几个方面因素,综合考虑。

1)根据采煤机最小设计生产率Q m i n 决定的牵引速度V 1,γ···60min1B H Q V =m/min式中:Q m i n ——采煤机最小设计生产率,260.4t/h , H ——采煤机平均采高,2.65m , B ——采煤机截深,0.6m γ——煤的容重,1.35t/m 3min)/(02.235.16.065.2604.260···60min 1m B H Q V =⨯⨯⨯==γ 2)根据截齿最大切削厚度决定的牵引速度V 2,采煤机截割过程中,是滚筒以一定的转速n ,同时又以一定的牵引速度V 2沿工作面移动,切削厚度呈月牙规律变化,如果滚筒一条截线上安装的截齿数为m ,则截齿最大的切削厚度h m a x 在月牙中部,可用下式求出。

采煤工作面成套设备选型设计

1.采煤机械的选型原则煤层賦存条件、地质构造、综采工作面设备配套尺寸及配套能力是确定采煤机械选型的主要因素。

为了充分发挥采煤机械的效能,还要有相应的配套管理、维修和配套的采区生产环节。

在采煤机械选型中,应对煤层厚度、煤层倾角、煤层硬度、顶底板岩性、地质构造,以及采煤方法和工艺要求、技术经济效果、配套设备要求等因素进行综合分析,然后再确定选型原则。

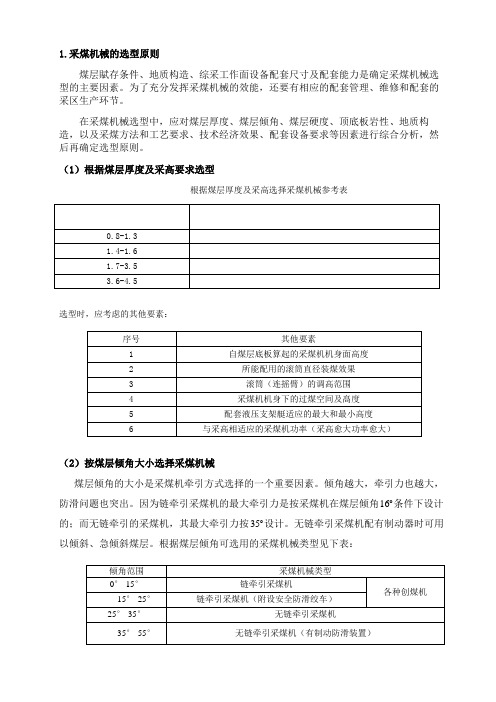

(1)根据煤层厚度及采高要求选型根据煤层厚度及采高选择采煤机械参考表选型时,应考虑的其他要素:(2)按煤层倾角大小选择采煤机械煤层倾角的大小是采煤机牵引方式选择的一个重要因素。

倾角越大,牵引力也越大,防滑问题也突出。

因为链牵引采煤机的最大牵引力是按采煤机在煤层倾角16条件下设计的;而无链牵引的采煤机,其最大牵引力按35设计。

无链牵引采煤机配有制动器时可用以倾斜、急倾斜煤层。

根据煤层倾角可选用的采煤机械类型见下表:原则上链牵引采煤机只能在≤15°倾角的条件下使用,当倾角>15°时必需设置防滑安全装置,但也只能在倾角≤25°时使用。

无链牵引采煤机因牵引力大,可用在倾角55≤的条件下。

但应指出:一般无链液压牵引采煤机,只能用在倾角35≤的条件下,只有在牵引力大并设置有可靠的制动防滑装置的情况下,才允许在倾角35°-55°条件下使用。

无链电牵引采煤机则分为几种情况:变压变频的交流电牵引采煤机,因下行时靠摩擦耗能制动,目前还只能在倾角15≤时使用;他激励磁直流电牵引采煤机,因可实现四象限运行,采煤机下行时电机可实现再生发电制动,所以可以用在倾角为45°-55°的条件下;而串激直流电牵引采煤机,因不能实现四象限运行,只能在倾角30≤条件下工作。

从安全角度,除极薄煤层外,在小倾角工作面也应选用无链牵引方式,无链牵引是发展方向。

(3) 按煤质(包括夹矸)硬度选择采煤机械煤(或夹矸)的硬度是选择采煤机械电动机功率的直接因素,对采煤机械的正常使用有直接影响。

采煤机型号及主要参数

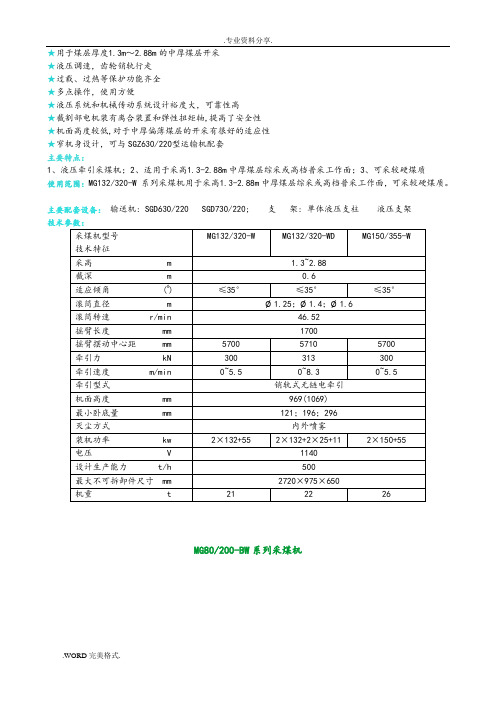

★用于煤层厚度1.3m~2.88m的中厚煤层开采★液压调速,齿轮销轨行走★过载、过热等保护功能齐全★多点操作,使用方便★液压系统和机械传动系统设计裕度大,可靠性高★截割部电机装有离合装置和弹性扭矩轴,提高了安全性★机面高度较低,对于中厚偏薄煤层的开采有很好的适应性★窄机身设计,可与SGZ630/220型运输机配套主要特点:1、液压牵引采煤机;2、适用于采高1.3-2.88m中厚煤层综采或高档普采工作面;3、可采较硬煤质使用范围:MG132/320-W 系列采煤机用于采高1.3-2.88m中厚煤层综采或高档普采工作面,可采较硬煤质。

主要配套设备:输送机: SGD630/220 SGD730/220; 支架: 单体液压支柱液压支架技术参数:MG80/200-BW系列采煤机该机功率较大,机身短、窄、薄、对于薄煤层适应性大,是目前本公司及国内无链牵引最矮的机型,也是目前国内薄煤层多电机横向布置采煤机的最矮、最小机型。

采用多电机横向布置,抽屉式安装,机械传动系统各自独立,马达和油缸外置便于维护、检修;机身主体为一个箱体,无对接面,避免了以往采煤机对接螺栓松动问题。

因此故障点,漏油点少,故障率低。

本机无底托架,从而加大了机身下面的过煤高度。

液压锁和油缸进行分体设计,便于故障查找,维护和更换。

主泵和马达富裕系数较大,液压外配套件选用国内厂家的名牌产品,可靠性高。

牵引末级采用两级双浮动行星传动。

结构紧凑、体积小。

采用弯摇臂设计,加大过煤空间,提高装煤效果。

行走箱内的行走轮,采用了特殊滑动轴承,提高了可靠性。

两截割电机设有机械离合装置,检修安全方便。

将管路尽可能布置在机壳内部,使胶管的防护性好,整机无护罩。

导向滑靴采用分体式,便于更换。

电气系统设有过热、过流保护装置,保护齐全。

该机中间和两端都设有手把和按钮,可实现多点控制便于操作。

MG132/320-W系列采煤机本采煤机采用多部电机横向布置的结构方式,各部件纵向之间没有直接的动力传动,各部件的机械传动分别独立,改善了受力条件,提高了传动件的运动精度,并且简单可靠,大大提高了机械传动效率,降低了机体的发热程度,从根本上克服了电机纵向布置传动形式存在的漏油、噪声大等诸多不足。

采煤机选型

采煤机选型一、采煤机选型1、滚筒直径的选择根据目前我国采煤机生产现状及使用情况,设计选用双滚筒采煤机。

双滚筒采煤机滚筒直径应大于最大采高h m a x的一半,一般可按D=(0.52~0.6)h m a x选取,采高大时取小值,采高小时取大值。

目前双滚筒采煤机的滚筒直径也已经系列化,所以滚筒直径的选取选取和标准直径相近的数值。

D=0.52×2.9=1.508(m)根据计算,设计取 1.6m。

2、截深的选择截深的选择,受煤层厚度、倾角、顶板稳定性、截割阻抗、及液压支架的推移步距影响。

中厚煤层一般选取0.6m~0.8m,同时考虑到我国生产的采煤机大部分截深在0.6m左右,设计选取截深为0.6m。

3、滚筒转速及截割速度滚筒转速的选择,直接影响截煤比能耗、装载效果、粉尘大小等。

转速过高,不仅煤尘产生量大,且循环煤增多,转载效率降低,截煤比能耗降低。

根据实践经验,一般认为采煤机滚筒的转速应控制在30~50转/分较为适宜。

设计取45转/分。

滚筒直径为 1.6m,转速为45转/分,则可计算出截割速度为 3.768米/秒。

4、采煤机在截割时的牵引速度及生产率采煤机截割时牵引速度的高低,直接决定采煤机的生产效率及所需电机功率,由于滚筒装煤能力,运输机生产效率,支护设备推移速度等因素的影响,采煤机在截割时的牵引速度比空调时低得多,采煤机牵引速度在零到某个值范围内变化,选择截煤机时的牵引速度,要根据下述几个方面因素,综合考虑。

1)根据采煤机最小设计生产率Q m i n 决定的牵引速度V 1,γ···60min1B H Q V =m/min式中:Q m i n ——采煤机最小设计生产率,260.4t/h , H ——采煤机平均采高,2.65m , B ——采煤机截深,0.6m γ——煤的容重,1.35t/m 3min)/(02.235.16.065.2604.260···60min 1m B H Q V =⨯⨯⨯==γ 2)根据截齿最大切削厚度决定的牵引速度V 2,采煤机截割过程中,是滚筒以一定的转速n ,同时又以一定的牵引速度V 2沿工作面移动,切削厚度呈月牙规律变化,如果滚筒一条截线上安装的截齿数为m ,则截齿最大的切削厚度h m a x 在月牙中部,可用下式求出。

割煤,运煤

4.1.3 采煤工作面布置本采区采用走向长壁采煤法,划分则以工作面长度为标志。

考虑到本采区斜长1120m ,走向长3820m ,划分为4个区段,采区工作面长度为270m 。

井田设计采区采用下行式开采顺序,即先采上部煤层,后采下部煤层。

采用综合机械化采煤工艺,“四六”工作制,三班采煤一班准备,日进12刀,截深0.6m ,年工作330d 。

采区达产需要一个工作面。

4.1.4 采区车场和硐室布置采区车场布置设计本采区上部车场采用平车场,中部采用绕道式甩车场。

采区下部车场由采区煤仓,转载和转载硐室,绕道等组成。

上山皮带运来的煤经采区下部煤仓和转载,由大巷中的皮带运往井底车场。

硐室布置采区主要硐室包括采区煤仓、采区绞车房、采区变电所。

采区煤仓要满足断面利用率高,不易形成死角,便于维护,施工方便的基本要求。

采区绞车房设在围岩稳定、无淋水、地压小和容易维护的地点。

长度为6m,宽度为2m ~2.5m,高度在3~4.5m 之间,本采区采用地面绞车房。

采区变电所是采区供电的枢纽,硐室宽度在3.6m 左右,高度为2.5~3m 之间,采用不可燃材料支护。

硐室与通道联接处,装设向外开的防火栅栏两扇门。

采区煤仓形式及容量 1. 煤仓形式本采区采用垂直式煤仓,结构简单,易于掘进和维护,不易发生填塞,适用于本采区。

2. 煤仓容量按采煤机连续作业割一刀煤的产量计算 t k C b m L Q Q ⨯⨯⨯⨯⨯+=00γ 式中 Q ——采区煤仓容量,t ;0Q ——防空仓漏风留煤量,一般取5~10t ;L ——工作面长度,m ; m ——采高,m ; b ——进刀深度,m ;γ——煤的视密度,t/m 3; 0C ——工作面的回采率;t k ——同时生产工作面系数,综采时取1;计算得:通过计算确定采区煤仓容量为1054.8t 。

采区绞车房本采区绞车房选用JTY1.6/1.5B 提升绞车,参数见表4-1。

表4-1采区绞车房断面主要尺寸绞车 型号 宽度/mm 高度/mm 长度/mm断面 形状 左人行道 右人行道 净宽 自地面起壁高 拱高 净高 前行人道宽后行人道宽净长JTY1.6/1.5B700 1050 5550 1200 2900 4100 1200 1560 8360半圆拱2. 采区变电所采区变电所高压电器设备与低压电器设备分别集中在一侧布置,硐室宽度为3.6m ,留出0.3m 的间隙用于从后面进行检修。

矿井运输设备选型计算(1)

毕业设计任务书前言毕业设计,作为毕业前夕一次综合性训练,是对我们所学理论知识的一次总结、检验和完善。

通过这次设计,对我们所学理论知识和生产实践相结合有很大帮助。

对于培养分析问题和解决问题的能力以及融会贯通和巩固发展所学知识也受益非浅;我们要较系统的了解矿用运输设备在设计中的各个环节,包括从总体选型原则,从煤的开采、运输,及运输设备的选型、校核以及强度计算和经济合理性等等。

并通过这一实践,开阔了思维,丰富了知识,为我们即将做上工作岗位打下了良好的基础,可以说,毕业设计是一次难得的锻炼机会。

毕业设计是一个重要的教学环节,通过毕业实习使我们了解到一些实际与理论之间的差异。

在各位老师及有关技术人员的指导下锻炼自己独立思考、分析、解决问题的能力,把我们所学的课本知识与具体实践结合起来,真正达到学为所用。

根据矿井运输设备的功能特点,对矿井运输设备的要求是:1.安全性运输设备的安全运行,不仅直接影响整个矿井生产,而且涉及人身安全。

随着工业进步以及对人的价值的更加重视,矿井运输设备的高度安全可靠性已成为运输设备设计思想的重要内容。

2. 可靠性可靠性是指运输设备在规定条件下,在规定的服务期限内完成规定的运输任务而不发生故障及失效的能力。

运输是矿井生产的主要环节,设备的任何故障性失效,都会引起全矿生产的下降以及安全问题,造成巨大损失。

在系统及设备设计中引入可靠性分析,在结构设计、强度分析和寿命估算中应用可靠性理论,采用零部件早期故障诊断和监测技术等,会有效地提高设备的可靠度,即可靠性的概虑度量。

3.经济性采掘下来的煤只有运出去才有使用价值.因此,运输是煤炭生产过程的一部分.煤炭的井工生产中,运输线路长、巷道条件多种多样,运输若不通畅,采掘工作就无法继续进行。

井工生产的煤矿运输作业,包括从工作面到矿井地面的煤炭运输和辅助运输系统。

辅助运输包括矸石、材料、设备、和人员运输,它在煤矿生产中也占有重要地位,特别是现代矿井不可忽视。

采煤机电缆选型

最大供电距离(km)

380V

660V

1140V

3300V

10KV

电流系数

最大负荷(KW)

电流系数

最大负荷(KW)

电流系数

最大负荷(KW)

电流系数

最大负荷(KW)

电流系数

最大负荷(KW)

1

3×4

36

1.9

15

1.1

25

0.63

50

0.22

0.07

500

L=0.129U/I

2

3×6

46

20

30

70

按允许负荷电流选择电缆截面:

式中 —电缆长期允许负荷电流, A;

—实际流过电缆的工作电流, A;

查电缆选型与负荷匹配参考表选取185mm²电缆(见附表),由于电缆长期允许负荷电流( =360A)要大于实际负荷电流( =339.2A),符合要求。

电缆选型与负荷匹配参考表

序号

电缆主芯线规格

长时允许载电流

630

L=0.19U/I

3

3×10

64

30

50

100

880

L=0.32U/I

4

3×16

85

40

70

130

1180

L=0.502U/I

5

3×25

113

50

90

170

1560

L=0.776U/I

6

3×35

138

60

110

210

1910

L=1.06U/I

7

3×50

173

80

140

270

2400

采煤机选型

采煤机的选型与液压支架配套的采煤机主要有两类:一类是刨煤机;另一类是滚筒式采煤机。

后者在我国用得较多,下面着重介绍滚筒式采煤机的选型。

一、初选采煤机(确定型号)㈠确定型号时考虑如下因素:1.根据煤的坚硬度选型滚筒式采煤机适于开采坚硬度系数f<4的缓倾斜及急倾斜煤层,对f=2.5~4的中硬以上的煤层,应采用大功率采煤机。

2.根据煤层厚度选型采煤机的最小采高、最大采高、过煤高度、过机高度等都取决于煤层的厚度,煤层厚度可根据技术要求分为三类:(1)薄煤层煤层厚度小于是1.3m。

最小采高在0.65~0.8 m时,只能采用爬底板式采煤机;最小采高在通常情况下0.75~0.90 m.时,可选用骑溜式采煤机。

(2)中厚煤层煤层厚度为1.3~3.5m。

开采这类煤层在技术上比较成熟,根据煤的坚硬度等因素可选择中等功率的采煤机,如MG340、MXA—300/3.5、MG300—W(2×300)、MG200—W(2×200)等。

(3)厚煤层煤层厚度在3.5 m以上。

由于大采高液压支架及采煤、运输设备的出现,厚煤层大采高一次采全高综采工作面取得了较好的经济指标。

适用于大采高的采煤机应具有调斜功能,以适应大采高综采工作面地质及开采条件的变化以及俯采的要求,此外由于落煤块度较大,采煤机和输送机应有大块煤机械破碎装置,以保证采煤机和输送机的正常工作。

适于煤层大采高一次全高的采煤机有MXA—300/4.5、MXA—600/4.5、MG300—WG (600)、AM—500等型采煤机,最大采高达4.5m。

当采用厚煤层放顶煤综采工艺时,在长度大于60 m的长壁放顶煤工作面,采煤机选型与一般长壁工作面相同;但在短壁工作面,可选用正面截割的短工作面采煤机和侧面截割的短工作面采煤机两种机型。

前者其滚筒轴线平行于工作面,致使顶底板由多个圆柱体相交而成为不平坦的表面,造成支架和输送机移动的困难,另外机身重心高,稳定性差。

煤矿综采工作面三机选型

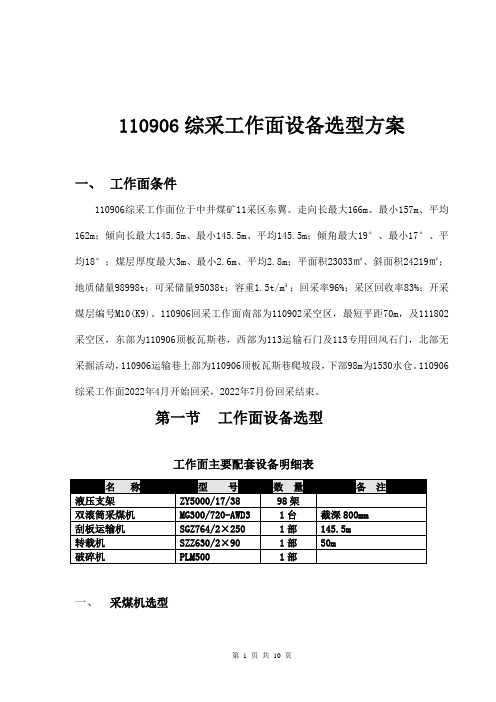

110906综采工作面设备选型方案一、工作面条件110906综采工作面位于中井煤矿11采区东翼。

走向长最大166m、最小157m、平均162m;倾向长最大145.5m、最小145.5m、平均145.5m;倾角最大19°、最小17°、平均18°;煤层厚度最大3m、最小2.6m、平均2.8m;平面积23033㎡、斜面积24219㎡;地质储量98998t;可采储量95038t;容重1.5t/m³;回采率96%;采区回收率83%;开采煤层编号M10(K9)。

110906回采工作面南部为110902采空区,最短平距70m,及111802采空区,东部为110906顶板瓦斯巷,西部为113运输石门及113专用回风石门,北部无采掘活动,110906运输巷上部为110906顶板瓦斯巷爬坡段,下部98m为1530水仓。

110906综采工作面2022年4月开始回采,2022年7月份回采结束。

第一节工作面设备选型工作面主要配套设备明细表一、采煤机选型1、采煤机性能参数确定(1)采高的选择采煤机的采高应与煤层厚度的变化范围相适应,根据K9号煤层赋存条件和开采技术条件,确定采煤机的采高1.6-3.3m。

(2)滚筒直径的确定双滚筒采煤机的滚筒直径以大于工作面最大采高的0.5倍为宜,K9号煤层采高平均2.8m,滚筒直径大于1.4m即可满足使用要求,取滚筒直径D=1.6m。

(3)截深的确定截深的选取与煤层厚度,煤层软硬,顶板岩性以及支架移架步距,综合考虑采煤机的截深,考虑到110906采面设计生产能力及管理水平,设计选用采煤机截深800mm。

(4)工作面生产能力工作面应具有的最小生产能力由下式计算:Qh=Qy×f/[D×(N-M)×t×K]=0.6×106×1.2/[330×(3-1)×8×0.4]=340t/h式中:Qh——工作面设备所需最小生产能力,t/h;Qy——要求的工作面产量,0.6Mt/a;D——年工作制度,330d;f——能力富裕系数,1.2;N——日作业班数,3班;M——每日检修班数,1班;t——每班工作时数,8h;K——开机率,取0.4。

采煤机械设备的选型

1工程背景F313工作面所有巷道均沿煤层底板掘进。

工作面两顺槽(F3131巷、F3132巷):巷道掘进方位45°12′30″,梯形断面,毛断面尺寸上宽3.0m、下宽3.8m、巷高2.5m、断面8.5m2,支护方式为工字钢棚,棚距0.8m,运输顺槽长527.5m,回风顺槽长499.8m。

工作面切眼(F313切眼):巷道掘进方位135°12′30″,巷道总长67.2m(净长度),梯形断面,毛断面尺寸,从运输顺槽侧开始0~83m段上宽5.2m、下宽6m、巷高2.5m、断面14m2;83~94m段上宽5.8m、下宽6.6m、巷高2.5m、断面15.5m2。

工作面遗留煤量280014.7t,可采煤量148576.1t。

工作面机械设备布置如图1所示。

2采煤机械设备设计采=60MBV采γK[1].式中:Q采为采煤机工作面实际生产率,t/h;M为采高,取2.5m;B为截深,0.60m;V采为采煤机最大牵引速度,3.0m/min;γ为煤的实体视密度,取1.42t/m3;K为总时间利用系数,取0.5。

代入数值,最终采煤机工作面生产率为191.7t/h。

取割煤不均衡系数1.45,则采煤机工作面最大实际生产率:max=1.45Q采=1.45×191.7=277t/h.按采煤机单位能耗法计算采煤机截割功率:N=60K b BH g V max H w.式中:N为采煤机截割功率,kW;K b为备用系数,取1.3;H g为平均割煤高度,2.5m;V max为采煤机最大割煤速度,取3.0m/min;H w为采煤机割煤单位能耗,考虑到该矿煤层硬度系数并参照其他单位的实测数据,综合确定H w为0.8kW·h/m3,则N最终得281kW。

经计算,现有MG150/368-WD型交流电牵引采煤机可满足F315工作面综采开采割煤需要。

MG150/368-WD型交流电牵引采煤机主要参数见表1。

输送机运输能力:Q q≥K c K h K v K y Q m[2]DOI:10.16525/14-1134/th.2018.10.055总第186期2018年第10期机械管理开发MECHANICAL MANAGEMENT AND DEVELOPMENTTotal186No.10,2018收稿日期:2018-06-11作者简介:靳峰(1986—),女,毕业于山西省煤炭职业技术学院,助理工程师。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8-3煤综采工作面主要设备选型

1、采煤机

(1)采煤机小时生产能力核算

双向割煤具有辅助工序少,采煤速度快,工序紧凑,工时利用率高及生产能力大的特点,因此工作面采用双向割煤方式。

采煤机在工作面的进刀方式,将直接影响工作面的工时利用以及采煤机效能的发挥。

为减少工作面人员操作工作量,设计采用端部斜切进刀方式,双向割煤。

采煤机的平均落煤能力为:

Q m=60.Qγ·[L·(1+i)-2i·L m]/[(K·T1·L·C)-2T d·Q r/(B·H·γ)] 式中:

Q m---采煤机平均落煤能力,t/h;

Qγ---工作面日产量,3636t/a,120万吨/年÷330天=3636t/a;

L---工作面长度,150m;

l m---采煤机两滚筒中心距,10m;

H---平均采高,3.0m;

B---采煤机截深,0.6m;

C---工作面回采率,95%;

γ---煤的容重,1.34t/m3;

T d---采煤机返向时间,2min;

K---采煤机平均日开机率,0.80;

T1---综采工作面日生产时间,960min;

i---采煤机割煤速度V c与空刀牵引速度V k之比,i=V c/V k,取

i=0.5

则工作面采煤机平均落煤能力:

Q m=60×3636×[150×(1+0.5)-2×0.5×10]/[0.8×960×150×0.95-2×2×3636/(0.6×3.0×1.34)]=453.6t/h

(2)采煤机平均割煤速度

综采工作面,按采煤机平均落煤能力为454t/h计算割煤速度:V c=Q m/(60·B·H·γ·C)

=454/(60×0.6×3.0×1.34×0.95)=3.3m/min

(3)采煤机最大割煤速度和最大生产能力

采煤机最大割煤速度:

V max= K c·V c

采煤机最大生产能力:

Q max= K c·Q m

式中:

V max---采煤机最大割煤速度,m/min;

Q max---采煤机最大落煤量,t/h;

K c---采煤机割煤不均衡系数,取1.3;

则:

V max=1.3×3.3=4.3m/min

Q max=1.3×454=590t/h

(4)采煤机装机功率

按采煤机单位能耗计算采煤机功率为:

N=60K b×B×H×V max×H W

式中:

N——采煤机功率,kW

B——截深,B=0.6m

H——采高,H=3.0m

H W——能耗系数H W=0.8kWh/m3

V max——采煤机最大割煤速度,4.3m/min。

则:

N=60×1.2×0.6×3.0×4.3×0.8=445.82kW

(5)采煤机型号及主要技术参数

根据以上计算,并考虑煤层的硬度、夹矸情况及部分煤层单层一次采全高开采,结合目前国内高产高效采煤工作面的设备配置,选用MG300/700-GWD交流变频电牵引采煤机,该采煤机截割头功率为2×300kW,装机总功率为2×300+2×40+18.5=698.5Kw(上海创力),或2×300+2×45+11kw(鸡西煤机)其技术参数如下:MG300/700-GWD型采煤机技术参数表

表4-1-1

2、工作面可弯曲刮板输送机

选择工作面刮板输送机的运输能力应满足采煤机最大落煤能力的要求:

Q≥K y·K c·K v·Q m

式中:

Q——刮板输送机的运输能力,t/h;

K y——考虑运输方向及倾角系数,取1.0;

K c——采煤机割煤速度不均匀系数,取为1.3;

K v——考虑采煤机与刮板输送机同向运动时的修正系数,K v=V c/(V c-V e),K v=1.3;

V e——刮板输送机链速,取为1.0m/s;

Q m---采煤机平均落煤能力,454t/h;

Q=1×1.3×1.3×454=767t/h

按照输送机应满足采煤机的生产能力,可选用SGZ-764/500型刮板输送机,其主要技术参数如下:

SGZ-764/500型刮板输送机技术参数表

表4-1-2

采用刮板运输机为764系列,2*250kw电动机,刮板链形式采用双边链,溜子槽采用整体铸焊,中部槽内宽724mm,设计长度200米。

刮板运输机刮板链的结构形式有单链、双边链、双中心链和三链式等多种,要根据负荷情况链子强度选择链子数目。

也要结合煤质硬度选择链子结构形式。

如煤质较硬,块度较大时不宜选用单链或双中心链形式,优先选用双边链。

煤质较软时可选用单链和双中心链。

因此,本工作面刮板运输机选用双边链结构形式。

3、综采工作面破碎机、转载机

(1)破碎机

选用PLM1000型破碎机,其主要技术参数如下:

PLM1000型破碎机技术参数表

表4-1-3

(2)转载机

转载机的生产能力应能满足综采工作面刮板输送机的卸载要求。

选用SZZ-764/132型转载机,其主要技术参数如下:

SZZ-764/132型转载机技术参数表

表4-1-4

4、乳化液泵站(无锡煤机厂参数)

选用BRW315/31.5X4A型,功率200kW乳化液泵站。

BRW315/31.5型五柱塞泵以通用的曲轴箱为基础,派生出相应压力流量参数的新泵,与RX400/25型乳化液箱组成乳化液泵站,主要为中厚煤层综合机械化采煤液压支架提供动力源。

技术参数:

5、喷雾泵站

选用BPW315/16型,功率110kW喷雾泵站。

开式喷雾泵站主要为综采工作面及其他需要喷雾的地方提供动力源。

该泵站由喷雾泵和液箱两部分组成,通常配置形式为一泵两箱。

结构特点:如乳化液泵站一样配置两泵一箱,水源入清水箱,水箱设有高、低压过滤。

溢流阀调压,溢流清水回入水箱,浮球阀自动

控制水箱高液位。

低液位自动停止主电机。

技术参数:

金源里矿业有限责任公司

机电装备部

2009年4月13日校核计算。