2013钢结构焊缝质量检测A1021讲解

钢结构焊缝质量检测

钢结构焊缝质量检测安装焊缝超声波探伤工作流程序号焊缝无损检测1 无损检测在外观检查合格的基础上进行。

2 进行焊缝无损检测的人员持有无损检测Ⅱ级或者Ⅱ级以上资格证书。

3 施焊完毕的焊缝待冷却24小时后,按设计要求对全熔透一级焊缝进行4 自检合格后,通知监理和业主,组织第三方监督检测和抽检。

(一)焊接质量检查1、焊缝的无损检测及返修序号名称焊接检查示意图1 外观检查不允许有明显的裂纹、气孔、咬边或未焊透现象。

焊缝外观尺寸满足设计及规范要求。

磁粉探伤检测示意图外观检查合格后,进行磨平、磨光处理。

2 无损检测对焊缝进行超声波探伤,焊缝不应有诸如裂纹、气孔、夹杂、未焊合或未熔透等反射迹象。

序焊缝返修1 返修前编写返修方案,经工程技术负责人同意,报监理工程师批准后2返修焊缝的工艺及质量要求与焊缝相同,焊缝同一部位返修次z数不宜超过两次,如两次返修后仍不合格,应重新制订返修方案,经工程技术3 补焊时应在坡口内引弧,熄弧时应填满弧坑;多层焊的焊层之间接头4 返修部位应连续焊成,如中断焊接时,应采取后热、保温措施,防止超声波探伤检测示意图焊接质量控制程序3本工程现场安装焊接工作量大,焊接技术要求高,难度大,且工作周期长。

施工过程中焊接变形如何控制、焊接应力如何消除是保障工程结构安全使用的重要因素。

焊接变形的控制措施:a、构件焊接工厂化因工厂的焊接环境、设备及器具等条件比现场好,在满足运输限制的条件下,最大限度地在工厂完成焊接工作。

b、焊接施工方法上的控制从以下几点进行控制:(二)雨季焊接施工本工程钢结构施工经历雨季施工阶段,而且随着钢结构施工高度增加,海拔高度每升高100m,气温下降0.6~1.0℃,施工环境的雨季特征明显,钢结构施工时会出现阴雨天气,并经常伴大风,这种气候条件对钢结构焊接质量有较大影响。

根据这种施工环境,结合多年施工经验,在冬季低温环境下进行焊接施工时有以下应对措施。

第二节压型钢板安装和栓钉施工超高层混合结构的办公楼,楼板采用压型钢板上浇筑混凝土形成的组合楼板,组合楼板中的压型钢板可以作为浇筑混凝土的模板,节省了大量临时性模板,省却全部或部分模板支撑,同时施工现场省却了大量支模工作,可大大加快施工速度。

钢结构焊缝缺陷检测方案

钢结构焊缝缺陷检测方案摘要本文提出了一种钢结构焊缝缺陷检测方案,以确保钢结构的质量和安全。

该方案包括预检测、实施检测和后续处理三个主要步骤。

通过采用非破坏性检测技术和相关设备,可以及时发现和修复焊缝缺陷,提高钢结构的耐久性和可靠性。

引言在钢结构的制造和使用过程中,焊接是一项常用的工艺。

然而,焊接过程中可能会出现缺陷,例如气孔、裂纹和未焊透等问题。

这些缺陷如果未能及时发现和处理,可能会影响钢结构的稳定性和安全性。

因此,开发一种可靠的焊缝缺陷检测方案十分必要。

方案步骤1. 预检测在焊接完成后,进行焊缝的预检测。

预检测包括目测检查和表面检测。

目测检查依靠经验和直觉判断,通过观察焊缝表面是否存在明显的缺陷来初步确定缺陷的可能性。

表面检测使用各种检测工具和设备,例如放射性检测和红外热成像技术,以进一步确认缺陷。

2. 实施检测如果预检测发现可能存在焊缝缺陷,则需要进行更详细和精确的实施检测。

实施检测主要采用非破坏性检测技术,包括超声波检测、射线检测和磁粉检测等。

这些技术可以探测焊缝内部的缺陷,例如气孔和裂纹,并提供缺陷的位置、形状和大小等信息。

3. 后续处理在实施检测后,如果发现焊缝存在缺陷,则需要进行后续处理。

后续处理包括修复和重新检测两个步骤。

修复采用适当的焊接技术和方法,将缺陷处理并使焊缝恢复到合格状态。

修复完成后,重新进行焊缝检测,以确保所有缺陷都已被修复。

结论钢结构焊缝缺陷检测方案通过预检测、实施检测和后续处理三个步骤,能够及时发现和修复焊缝缺陷,提高钢结构的质量和安全。

这种方案结合了非破坏性检测技术和相关设备,为钢结构的质量控制提供了有效的手段。

在实际应用中,应根据具体情况选择合适的检测技术和方法,并进行定期检测和维护,以保障钢结构的长期稳定性和可靠性。

钢结构焊缝外观质量检验规范

钢结构焊接外观检验规范1 下列符号适用于本文件。

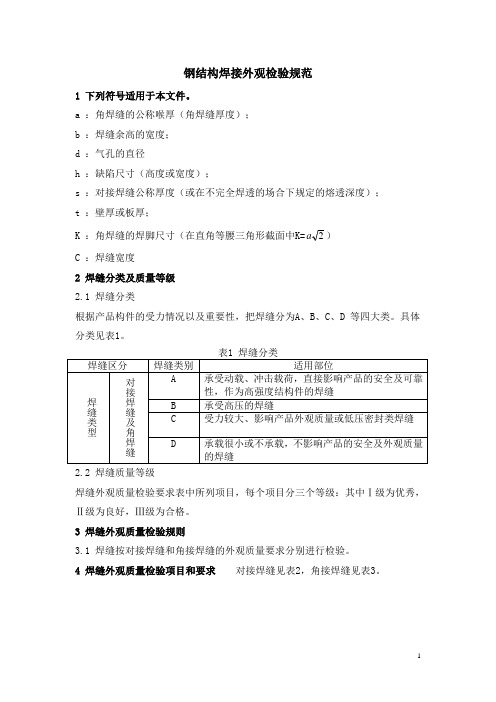

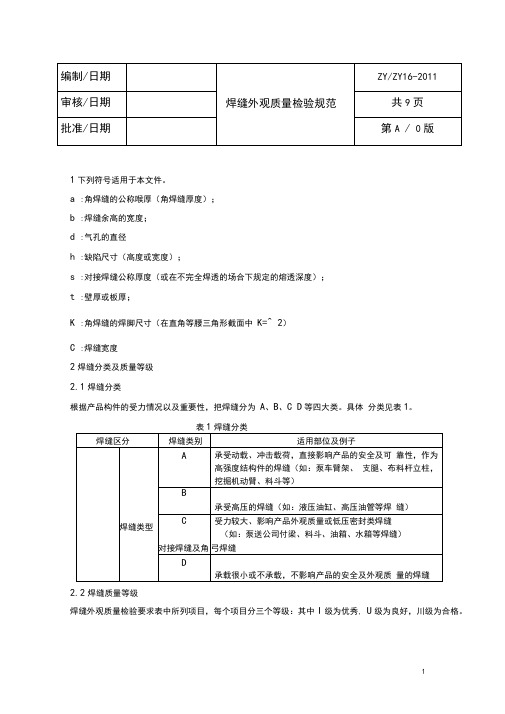

a :角焊缝的公称喉厚(角焊缝厚度);b :焊缝余高的宽度;d :气孔的直径h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度(或在不完全焊透的场合下规定的熔透深度);t :壁厚或板厚;K :角焊缝的焊脚尺寸(在直角等腰三角形截面中K=2a)C :焊缝宽度2 焊缝分类及质量等级2.1 焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D 等四大类。

具体分类见表1。

表1 焊缝分类焊缝区分焊缝类别适用部位焊缝类型对接焊缝及角焊缝A 承受动载、冲击载荷,直接影响产品的安全及可靠性,作为高强度结构件的焊缝B 承受高压的焊缝C 受力较大、影响产品外观质量或低压密封类焊缝D 承载很小或不承载,不影响产品的安全及外观质量的焊缝2.2 焊缝质量等级焊缝外观质量检验要求表中所列项目,每个项目分三个等级:其中Ⅰ级为优秀,Ⅱ级为良好,Ⅲ级为合格。

3 焊缝外观质量检验规则3.1 焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

4 焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3。

表2 对接焊缝外观质量检验项目和要求No . 项目项目说明(图示) 质量等级焊缝类型A B C D1 表面气孔I 不允许可视面不允许,非可视面允许单个小的气孔,气孔直径d≤0.25t≤1.5IIIII2 表面夹渣I 不允许II 不允许50 焊缝长度上,只允许单个夹渣,且直径不大于1/4板厚,最大不超过2(密封焊缝不允许夹渣)50 焊缝长度上,只允许单个夹渣,且直径不大于1/4板厚,最大不超过3III 不允许50 焊缝长上,只允许单个夹渣,且直径不大于1/3板厚,最大不超过3(封焊缝不允许夹渣)50 焊接长上,只允许单个夹渣,且直径不大于1/3板厚,最大不超过43 飞溅沿焊缝方向100×50 中Φ1以上的飞溅数量I 不允许可视面不允许有飞溅,非可视面在100×50的范围内,Φ1 以上的飞溅数量不超过一个IIIII4 裂纹在焊缝金属及热影响区内的裂纹I 不允许IIIII5 弧坑缩孔I 不允许II 不允许①0.5≤t≤3之间,弧坑深度h≤0.2δ;②t≥3,弧坑深度a≤0.1h≤2 III6 电弧擦伤由于在坡口外引弧或起弧而造成焊缝邻近母材表面处局部损伤I 不允许在焊缝接头的外面及母材表面II 不允许在焊缝接头的外面及母材表面局部出现应打磨,打磨后呈光滑过渡,打磨处的实际板厚不小于设计规定的最小值III 局部出现应打磨,打磨后呈光滑过渡,打磨后实际板厚不小于设计规定的最小值7 焊缝成形I 焊缝与母材圆滑过渡,焊波均匀、细密,接头匀直II 焊缝与母材圆滑过渡,匀直,接头良好III 焊缝与母材圆滑过渡,接头良好8 焊缝余高I h≤1+0.05b允许局部超过h≤1+0.1b h≤1+0.1b h≤1+0.15bII h≤1+0.1b h≤1+0.1b允许局部微小超过h≤1+0.15b允许局部微小超过h≤1+0.2b允许局部微小超过III h≤1+0.15Ch≤1+0.15b允许局部超过h≤1.2+0.15b允许局部超过h≤1+0.2b允许局部超过9 未焊满及凹坑I 不允许h <0.2+0.02t≤0.6总长度不超过焊缝全场的15%II 不允许h <0.2+0.03t≤0.5总长度不超过焊缝全长的10%h <0.2+0.04t≤1.0总长度不超过焊缝全长的15%III 不允许h <0.2+0.04t≤1.0总长度不超过焊缝全长的15%h <0.2+0.06t≤1.5总长度不超过焊缝全长的20%10 错边①单面焊缝②双面焊缝I ①h≤0.10t≤0.5h≤0.10t≤1h≤0.10t≤1 h≤0.10t≤1.5②h≤0.10t≤1h≤0.10t≤1.5h≤0.10t≤2 h≤0.10≤2II ①h≤0.10≤1.5h≤0.10≤1.5h≤0.15t≤1.5 h≤0.15t≤2②h≤0.10t≤2h≤0.10t≤2h≤0.15t≤3 h≤0.15t≤3III ①h≤0.15t≤2h≤0.15t≤2h≤0.15t≤2 h≤0.15t≤3②h≤0.15t≤3h≤0.15t≤3h≤0.2t≤3 h≤0.2t≤411 焊瘤I 不允许II 总长度不超过焊缝全长的5%,单个焊瘤深度h≤0.3III 总长度不超过焊缝全长的10%以内,单个焊瘤深度不超过h≤0.312 咬边I 不允许不允许h≤0.03t≤0.5总长度不超过焊缝全长的10%II h≤0.03t≤0.5总长度不超过焊缝全长的10% h≤0.03t≤0.5总长度不超过焊缝全长的15%III h≤0.03t≤0.5总长度不超过焊缝全长的20% h≤0.03t≤0.5总长度不超过焊缝全长的20%13 焊缝沿长度方向宽窄差I 任意300 mm内:①C≤20,ΔC≤2.5;②20<C≤30,ΔC≤3;③C>30,ΔC≤4;且在整个焊缝长度范围内不大于5IIIII14 焊缝宽度尺寸偏差C1为实际焊缝宽度,C为设计焊缝宽度I ①C≤20,ΔC=0~2;②20<C≤30,ΔC=0~2.5;14 ③C>30,ΔC=0~3IIIII ①C≤20,ΔC=0~3;②20<C≤30,ΔC=0~4;③C>30,ΔC=0~515 焊缝边线直线度f:任意300焊缝内,焊缝边缘沿轴向的直线度I f≤1.5f≤2II f≤2f≤2.5 III f≤2.5f≤316 焊缝表面凹凸g为任意25焊缝长度范围内,焊缝余高hmax–hmin 的差值I g≤1g≤1.5 II g≤1.5g≤2 III g≤2g≤2.517 根部收缩(缩沟)I 不允许不允许不允许不允许II 不允许h≤0.2+0.02t≤0.5,总长度不超过焊缝全长的10%,局部h≤0.6h≤0.2+0.02t≤0.5,总长度不超过焊缝全长的10%,局部h≤0.8h≤0.2+0.02t≤0.6,总长度不超过焊缝全长的10%,局17部h≤1III h≤0.2+0.02t≤0.6,总长度不超过焊缝全长的10%h≤0.2+0.04t≤0.8,总长度不超过焊全长的10%,局部h≤1h≤0.2+0.04t≤0.8,总长度不超过焊缝全长的10%,局部h≤1.2h≤0.2+0.06t≤1,总长度不超过焊缝全长的10%,局部h≤1.518 未焊透I 不允许不允许不允许不允许II 不允许不允许不允许不可有可测出的连续缺陷,局部缺陷h≤0.05t≤1,总长度不超过焊缝全长的10% III 不允许不允许不可有可测出的连续缺陷,局部缺陷h≤0.1t≤1.5,总长度不超过焊缝全的10%不可有可测出的连续缺陷,局部缺陷h≤0.05t≤2,总长度不超过焊缝全长的10%19 未融合I 不允许不允许不允许不允许II 不允许不允许不允许n≤0.4s≤4,总长度不超过焊缝全长的10%III 不允许不允许h≤0.4s≤4,总长度不超过焊缝全长的10%h≤0.4s≤4,总长度不超过焊缝全长的10%20 根部下榻I h≤1+0.1b<2h≤1+0.2b<3h≤1+0.3b<3h≤1+0.1b<3II h≤1+0.2b<3h≤1+0.3b允许局部微小超出,但h<3h≤1+0.4b<5h≤1+0.2b<4III h≤1+0.3b<4h≤1+0.4b允许局部超过,但h<4h≤1+0.8b<5h≤1+0.6b<5表3 角接焊缝外观质量检验项目和要求No. 项目项目说明(图示)质量等级焊缝类型A/B C D1 焊缝超厚角焊缝实际有效厚度过大,a:设计要求厚度I h≤1+0.1a≤3h≤1+0.1a≤3h≤1+0.15a≤3II h≤1+0.15a≤3h≤1+0.15a≤3h≤1+0.2a≤3III h≤1+0.15a≤4h≤1+0.15a≤4h≤1+0.2a≤42 焊缝减薄角焊缝实际有效厚度不足,a:设计要求厚度I 不允许不允许不允许II 不允许不允许不允许III 不允许h≤0.3+0.035a≤1,总长度不超过焊缝全长的20%h≤0.3+0.035a≤1,总长度不超过焊缝全长的20%3 凸度过大或凹度过大I h≤1+0.06a≤3h≤1+0.06a≤3h≤1+0.06a≤3 II h≤1+0.10a≤3h≤1+0.12a≤4h≤1+0.15a≤4 III h≤1+0.15a≤3h≤1+0.15a≤4h≤1+0.20a≤54 不等边h I h≤0.5+0.1Z h≤0.5+0.1Z h≤1+0.15ZII h≤1+0.1Z h≤1+0.15Z h≤1.5+0.15ZIII h≤1+0.1Z h≤1+0.15Z,允许局部超过h≤2+0.15Z,允许局部超过5 焊脚尺寸K I ①K1=tmin+│2~3│②K2=H+│1.5~2.0│0.25tmin ≤K3≤tmin+1.5;H表示坡口开口尺寸,tmin 表示两板间的最小板厚①K1=tmin+│2~4│②K2=H+│1.5~2.5│;0.25tmin ≤K3≤tmin+2.0;H表示坡口开口尺寸,tmin 表示两板间的最小板厚①K1=tmin+│2~4│②K2=H+│1.5~3.0│;0.25tmin ≤K3≤tmin+2.5;H表示坡口开口尺寸,tmin 表示两板间的最小板厚IIIII6 焊缝宽窄差ΔC I ①C≤20,ΔC<3②20<C≤30,ΔC<4③C>30,ΔC<5IIIII7 够焊缝宽度尺寸偏差ΔC I ①C1≤20,ΔC=-1~2②20 <C1≤30 ,ΔC=-1~3③C>30,ΔC=-2~2①C1≤20,ΔC=-1~2②20 <C1≤30 ,ΔC=-1~3③C>30,ΔC=-2~3①C1≤20,ΔC=-1~2②20 <C1≤30 ,ΔC=-2~3③C>30,ΔC=-2~4IIIII8 焊缝边缘直线度f I f≤1.5f≤2f≤2 II f≤2f≤2.5f≤2.5 III f≤2.5f≤3f≤39 焊缝表面凹凸I Δh≤1Δh≤1.5Δh≤1.5 II Δh≤1.5Δh≤2Δh≤2 III Δh≤2Δh≤2.5Δh≤2.510 咬边焊缝与母材之间的凹槽I 不允许连续缺陷深度h≤0.2,局部缺陷深度h≤0.2,且总长度不超过焊缝全长的10%连续缺陷深度h≤0.3,局部缺陷深度h≤0.3,且总长度不超过焊缝全长的10%II 连续缺陷深度h≤0.3,局部缺陷深度h≤0.3,且总长度不超过焊缝全长的10%连续缺陷深度h≤0.3,局部缺陷深度h≤0.3,且总长度不超过焊缝全长的15%连续缺陷深度h≤0.4,局部缺陷深度h≤0.4,且总长度不超过焊缝全长的15%III 连续缺陷深度h≤0.4,局部缺陷深度h≤0.4,且总长度不超过焊缝全长的20%连续缺陷深度h≤0.4,局部缺陷深度h≤0.4,且总长度不超过焊缝全长的20%连续缺陷深度h≤0.5,局部缺陷深度h≤0.5,且总长度不超过焊缝全长的20%11 焊瘤I 不允许II 总长度不超过焊缝全长的5%,单个焊瘤深度h≤0.3内III 总长度不超过焊缝全场的10%,单个焊瘤深度h≤0.3内12 表面气孔夹渣I 不允许不允许不允许II 不允许在50 焊缝长度上,单个缺陷d≤0.25t≤2,缺陷总尺寸不超过4在50 焊缝长度上,单个缺陷d≤0.25t≤3,缺陷总12 尺寸不超过4 III 不允许在50 焊缝长度上,单个缺陷d≤0.25t≤3,缺陷总尺寸不超过6在50 焊缝长度上,单个缺陷d≤0.25t≤4,缺陷总尺寸不超过613 弧坑缩孔I 不允许不允许不允许II 不允许不允许单个小的只允许出现在焊缝上III 单个小的只允许出现在焊缝上单个小的只允许出现在焊缝上单个小的只允许出现在焊缝和母材上15 裂纹在焊缝金属及热影响区内的裂纹I 不允许IIIII16 电弧擦伤由于在坡口外引弧或起弧而造成焊缝邻近母材表面处局部损伤I 不允许在焊缝接头的外面及母材表面II 不允许在焊缝接头的外面及母材表面局部出现应打磨,打磨后呈光滑过渡,打磨处的实际板厚不小于设计规定的最小值III 局部出现应打磨,打磨后呈光滑过渡,打磨处的实际板厚不小于设计规定的最小值17 焊缝成形I 焊缝与母材圆滑过渡,焊缝均匀、细密,接头匀直II 焊缝与母材圆滑过渡,匀直,接头良好III 焊缝与母材圆滑过渡,匀直,接头良好5焊接接头分类焊接接头共有五种形式,对接,角接,T形,搭接和端接接头一、埋弧焊焊缝坡口的基本形式和尺寸:序号工件厚度名 称坡口形式和尺寸备 注1 δ=10 Y 形坡口 70°410背缝清根2 δ=12 双Y 形坡口 380°80°123 δ=14 双Y 形坡口1475°375°4δ=16~25双Y 形坡口 70°δ70°35 δ=26带钝边双U 形坡口20°10°10°R 54R 512.32612.36 δ=28 带钝边双U形坡口12.62812.6R54R510°20°10°7 δ=30 带钝边双U形坡口301313R54R510°10°20°8 δ=32 带钝边双U形坡口20°10°10°R54R513.313.3329 δ=34 带钝边双U形坡口3413.713.7R54R510°10°20°10 δ=36 带钝边双U形坡口20°R54R514143610°10°11 δ=38 带钝边双U形坡口10°10°3814.414.4R54R520°12 δ=40 带钝边双U形坡口20°R54R514.714.7410°10°13 δ=44 带钝边双U形坡口R510°10°4415.415.4R5420°14 δ=50 带钝边双U形坡口R5R520°416.516.5510°10°15δ=12~16带长舌双面单边V形坡口4°40°44δ16 δ=18~22带长舌双面单边V形坡口δ4435°35°17 δ=24 带长舌双面J形坡口30°11.73°R5324418 δ=25 带长舌双面J形坡口4253R53°3°11.919 δ=28 带长舌双面J形坡口12.83°30°R5328420 δ=30 带长舌双面J形坡口4303R53°3°13.4二、手工电弧焊焊缝坡口的基本形式和尺寸:序号工件厚度名称坡口形式和尺寸备注1 δ=6 Y形坡口80°622 δ=8 Y形坡口2870°3 δ=10 Y形坡口60°10 24 δ=12 Y形坡口50°12 25 δ=14 双Y形坡口21460°680°6 δ=16 双Y形坡口280°760°167 δ=18 双Y形坡口21850°875°8 δ=20 双Y形坡口2850°275°9 δ=22 双Y形坡口229270°10 δ=24 双Y形坡口60°2150°2411 δ=25 双Y形坡口2511250°12 δ=26 双Y形坡口50°21150°2613 δ=28 双Y形坡口2850°12250°14 δ=30 UY形坡口50°2123R510°10°14.715 δ=32 UY形坡口R514.710°10°3214250°16 δ=34 UY形坡口R550°2153410°10°15.117 δ=35 UY形坡口R515.110°10°3516250°18 δ=36 UY形坡口R550°2173610°15.119 δ=38 UY形坡口R515.410°10°3818250°20 δ=40 UY形坡口R550°22410°10°15.421 δ=12带长舌双单边V形坡口12225°50°22δ=14~20带长舌双面单边V形坡口45°2245°δ23 δ=22 带长舌双面单边V形坡口4°224°24 δ=24带长舌双面J形坡口R511.224223°3°25 δ=25带长舌双面J形坡口2522R53°3°11.526 δ=26带长舌双面J形坡口11.83°3°R5222627 δ=28带长舌双面J形坡口2822R53°3°12.428 δ=30带长舌双面J形坡口133°30°R52229 δ=12带长舌单面J形坡口1.2R523122°30 δ=14带长舌单面J形坡口2°1432R51.931 δ=16带长舌单面J形坡口1632R511.62°32 δ=18带长舌单面J形坡口2°12.3R5231833 δ=20带长舌单面J形坡口2032R511.715°34 δ=22带长舌单面J形坡口15°12.2R5232235 δ=24带长舌单面J形坡口2432R512.715°36 δ=25带长舌单面J形坡口15°13R5232537 δ=26带长舌单面J形坡口2632R513.315°38 δ=28带长舌单面J形坡口15°13.8R5232839 δ=30带长舌单面J形坡口3032R514.315°三、CO2焊焊缝坡口的基本形式和尺寸:序号工件厚度名称坡口形式和尺寸备注1 δ=6 双Y形坡口2670°2 δ=8 双Y形坡口60°823 δ=10 双Y形坡口2150°4 δ=12 双Y形坡口50°1225 δ=14 双Y形坡口80°50°21466 δ=16 双Y形坡口716250°70°7 δ=18 双Y形坡口60°50°21889 δ=20 双Y形坡口92260°50°10 δ=22 双Y形坡口2950°2260°11 δ=24 双Y形坡口2450°1250°12 δ=25 双Y形坡口50°21150°2513 δ=26 双Y形坡口2650°11250°14 δ=28 双Y形坡口50°21250°2815 δ=30 UY形坡口R514.710°10°312250°16 δ=32 UY形坡口R550°2143210°10°14.717 δ=34 UY形坡口R515.110°10°3415250°18 δ=35 UY形坡口R550°2163510°10°15.119 δ=36 UY形坡口R515.110°10°3617250°20 δ=38 UY形坡口R550°2183810°10°15.421 δ=40 UY形坡口R515.410°10°42250°22δ=12~18带长舌双面单边V形坡口45°δ2245°23δ=20~22带长舌双面单边V形坡口4°224°δ24δ=24~30带长舌双面J形坡口11.23°30°R522δ25δ=8~10带钝边单边V形坡口2δ45°26δ=12~16带钝边单边V形坡口24°δ27δ=18~20带钝边单边V形坡口δ35°228 δ=22 带长舌单面J形坡口2232R512.215°29 δ=24 带长舌单面J形坡口R515°12.7232430 δ=25 带长舌单面J形坡口R525321315°31 δ=26 带长舌单面J形坡口15°13.3R5232632 δ=28 带长舌单面J形坡口2832R513.815°33 δ=30 带长舌单面J形坡口15°14.3R52330。

钢结构焊缝的射线探伤及钢材锈蚀和防火涂层厚度的检测——钢结构工程的质量检测讲座(四)

因为后受撞击的大厦撞击的部位更靠近下部,钢

柱的荷载更大,所以先塌.可见,耐火性差是钢结

构致命的缺点,在钢结构工程中应十分重视防火

涂层的检测.

薄涂型防火涂料涂层表面裂纹宽度不应大小

0.5mm,涂层厚度应符合有关耐火极限的设计要

求;厚涂型防火涂料涂层表面裂纹宽度不应大于

黑度较均匀;条状夹渣呈宽而短的粗线条状,长条

状夹渣,线条较宽,宽度不太一致:

(3)射线探伤的质量评定

射线探伤应按《钢熔化焊对接接头射线照相

和质量分级》(GB3323)的规定进行:根据缺陷

性质和数量,射线探伤焊缝质量分为四个等级:

I级焊缝内应无裂纹,未焊透,未熔合和条

状夹渣;

②Ⅱ级焊缝应无裂纹,未熔合,未焊透;

精确到0.5mm.

作的大力支持,谨在此表示衷心的感谢.

53

囱

塞

长条状夹渣间距6/.

3L

(mm)

注:6一母材厚度(1111111);,|一相邻两夹渣中较长者(nlm);点数一计

算指数,是指x射线底片上任何lOmm~5Omm焊缝区域内(宽度小

中所列厚度之间时,其允许气孔点数用插入法计算取整数.

表2气孔点数换算表

——

2钢材锈蚀的检测

钢结构在潮湿,存水和酸碱盐等腐蚀性环境中

个在一小时零两分倒塌,另一个在一小时四十

三分倒塌.世贸大厦看上去非常坚固,为什么受

撞击后就象巧克力一样塌下去呢?据有关权威人

本身重量较大,波音757重100t左右,波音767

重150t左右,劫机者为了撞击大楼,将飞机开得

尽可能的快,飞机撞击大楼时,时速达每小时

1000km,冲击力可达30~45MN,撞击在300—

钢结构焊缝外观质量检验规范(1)

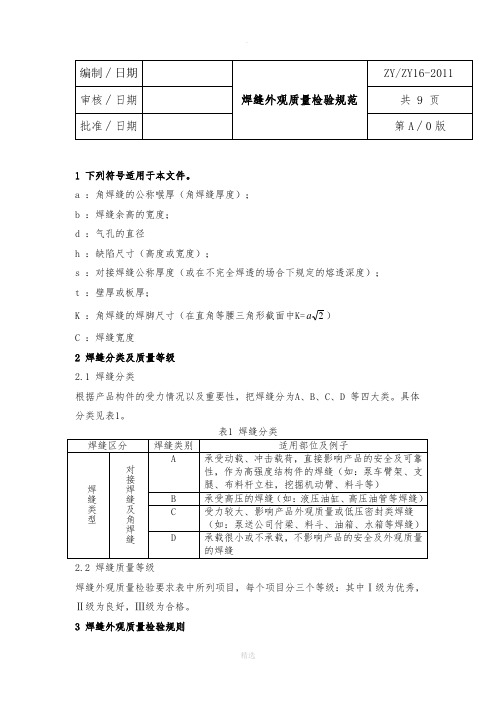

1 下列符号适用于本文件。

a :角焊缝的公称喉厚(角焊缝厚度);b :焊缝余高的宽度;d :气孔的直径h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度(或在不完全焊透的场合下规定的熔透深度);t :壁厚或板厚;a)K :角焊缝的焊脚尺寸(在直角等腰三角形截面中K=2C :焊缝宽度2 焊缝分类及质量等级2.1 焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D 等四大类。

具体分类见表1。

2.2 焊缝质量等级焊缝外观质量检验要求表中所列项目,每个项目分三个等级:其中Ⅰ级为优秀,Ⅱ级为良好,Ⅲ级为合格。

3 焊缝外观质量检验规则3.1 焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

3.2 质量检验部门按图样、工艺文件上规定的焊缝类别和质量等级,对焊接件是否合格进行检查和验收。

4 焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3。

4许局部超过,但h<4表3 角接焊缝外观质量检验项目和要求No.项目项目说明(图示)质量等级焊缝类型A/B C D1焊缝超厚角焊缝实际有效厚度过大,a:设计要求厚度I h≤1+0.1a≤3h≤1+0.1a≤3h≤1+0.15a≤3II h≤1+0.15a≤3h≤1+0.15a≤3h≤1+0.2a≤3III h≤1+0.15a≤4h≤1+0.15a≤4h≤1+0.2a≤42焊缝减薄角焊缝实际有效厚度不足,a:设计要求厚度I不允许不允许不允许II不允许不允许不允许III不允许h≤0.3+0.035a≤1,总长度不超过焊缝全长的20%h≤0.3+0.035a≤1,总长度不超过焊缝全长的20%3凸度过大或凹度过大I h≤1+0.06a≤3h≤1+0.06a≤3h≤1+0.06a≤3 II h≤1+0.10a≤3h≤1+0.12a≤4h≤1+0.15a≤4 III h≤1+0.15a≤3h≤1+0.15a≤4h≤1+0.20a≤54不等边h I h≤0.5+0.1Z h≤0.5+0.1Z h≤1+0.15ZII h≤1+0.1Z h≤1+0.15Z h≤1.5+0.15ZIII h≤1+0.1Z h≤1+0.15Z,允许局部超过h≤2+0.15Z,允许局部超过5焊脚尺寸K I①K1=tmin+│2~3│②K2=H+│1.5~2.0│0.25tmin ≤ K3≤tmin+1.5;H表示坡口开口尺寸,tmin 表示两板间的最小板厚①K1=tmin+│2~4│②K2=H+│1.5~2.5│;0.25tmin ≤ K3≤tmin+2.0;H表示坡口开口尺寸,tmin 表示两板间的最小板厚①K1=tmin+│2~4│②K2=H+│1.5~3.0│;0.25tmin ≤ K3≤tmin+2.5;H表示坡口开口尺寸,tmin 表示两板间的最小板厚IIIII6焊缝宽窄差ΔC I①C≤20,ΔC<3②20<C≤30,ΔC<4③C>30,ΔC<5IIIII7够焊缝宽度尺寸偏差ΔC I①C1≤20,ΔC=-1~2②20 < C1≤30 ,ΔC=-1~3③C>30,ΔC=-2~2①C1≤20,ΔC=-1~2②20 < C1≤30 ,ΔC=-1~3③C>30,ΔC=-2~3①C1≤20,ΔC=-1~2②20 < C1≤30 ,ΔC=-2~3③C>30,ΔC=-2~4 IIIII8焊缝边缘直线度f I f≤1.5f≤2f≤2 II f≤2f≤2.5f≤2.5 III f≤2.5f≤3f≤39焊缝表面凹凸IΔh≤1Δh≤1.5Δh≤1.5 IIΔh≤1.5Δh≤2Δh≤2 IIIΔh≤2Δh≤2.5Δh≤2.510咬边焊缝与母材之间的凹槽I不允许连续缺陷深度h≤0.2,局部缺陷深连续缺陷深度h≤0.3,局部缺陷深。

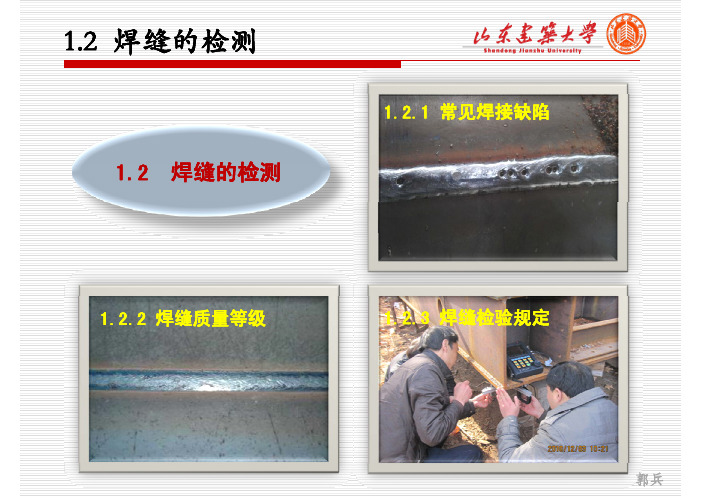

1.2 焊缝的检测介绍

1.2 焊缝的检测 焊1 2 1 常见焊接缺陷 1.2.11 2 1.2焊缝的检测1.2.2 焊缝质量等级1.2.3 焊缝检验规定郭兵1.2 焊 焊缝的检测1.2.1 常见 常见焊接缺陷 焊接缺陷焊接缺陷是指焊接过程中产生于焊缝金属或附近热影 响区钢材表面或内部的缺陷 常见的缺陷有裂纹 焊瘤 响区钢材表面或内部的缺陷。

常见的缺陷有裂纹、焊瘤、 烧穿、弧坑、气孔、未焊透、夹渣、咬边、电弧擦伤、未 熔合,以及焊缝尺寸不符合要求、焊缝成形不良等。

郭兵1.2 焊 焊缝的检测(1)裂纹 是焊缝中最危险的缺陷。

形成原因:焊接顺序不当、有 焊缝中最危险的缺陷 水 母材含碳量过高 电压过低 电流过高等 水、母材含碳量过高、电压过低、电流过高等。

郭兵1.2 焊缝的检测 焊宏观裂纹显微镜下的 微观裂纹郭兵1.2 焊 焊缝的检测(2)其他缺陷焊瘤烧穿弧坑外部气孔内部气孔电弧擦伤郭兵1.2 焊缝的检测 焊未焊透咬边未熔合夹渣郭兵1.2 焊 焊缝的检测1.2.2 焊缝质量等级《钢结构工程施工质量验收规范》GB50205 将焊缝质 量分为一、二、三共3个等级。

z 设计要求全焊透的一、二级焊缝应采用超声波探伤进行 设计要求全焊透的一 二级焊缝应采用超声波探伤进行 内部缺陷的检验,超声波探伤不能对缺陷做出判断时,应 采用射线探伤。

z 内部缺陷分级及探伤方法应符合《钢焊缝手工超声波探 伤方法和探伤结果分级》GB /T 11345 或《钢熔化焊对接 接头射线照相和质量分级》GB /T 3323的规定。

郭兵1.2 焊 焊缝的检测《钢焊缝手工超声波探伤方法和探伤结果分级》GB/T 11345将焊缝内部缺陷分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个评定等级, 与焊缝质量等级的对应关系 探伤比例如下 与焊缝质量等级的对应关系、探伤比例如下:郭兵1.2 焊 焊缝的检测1.2.3 焊缝检验规定《钢结构工程施工质量验收规范》规定 z 焊缝质量检验包括外观检验和内部缺陷检验两方面: 9 三级:外观检查(外观尺寸、外观缺陷) 9 二级:外观检查 + 20%的无损检验 9 一级:外观检查 级 外观检查 + 100%无损检测 z 外观质量检测数量 每批同类构件抽查10%,且不应少于3件;被抽查构件 中 每 类型焊缝按条数抽查5%,且不应少于 中,每一类型焊缝按条数抽查 且不应少于1条;每条检 条 每条检 查1处,总抽查数不应少于10处。

钢结构焊缝缺陷及焊缝质量检验要点

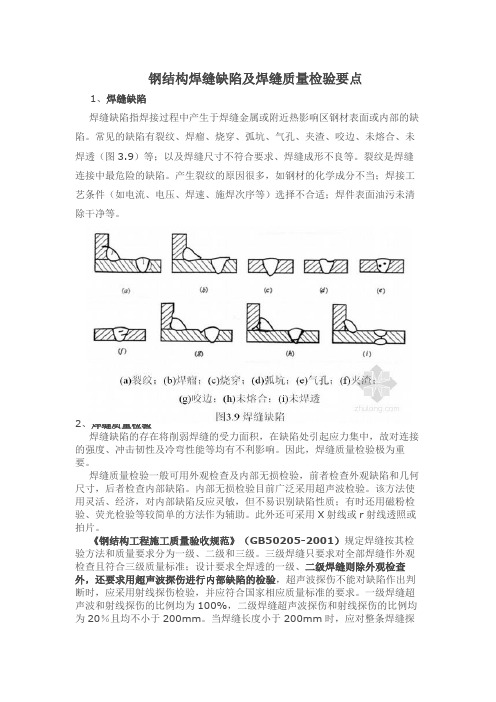

钢结构焊缝缺陷及焊缝质量检验要点1、焊缝缺陷焊缝缺陷指焊接过程中产生于焊缝金属或附近热影响区钢材表面或内部的缺陷。

常见的缺陷有裂纹、焊瘤、烧穿、弧坑、气孔、夹渣、咬边、未熔合、未焊透(图3.9)等;以及焊缝尺寸不符合要求、焊缝成形不良等。

裂纹是焊缝连接中最危险的缺陷。

产生裂纹的原因很多,如钢材的化学成分不当;焊接工艺条件(如电流、电压、焊速、施焊次序等)选择不合适;焊件表面油污未清除干净等。

2、焊缝质量检验焊缝缺陷的存在将削弱焊缝的受力面积,在缺陷处引起应力集中,故对连接的强度、冲击韧性及冷弯性能等均有不利影响。

因此,焊缝质量检验极为重要。

焊缝质量检验一般可用外观检查及内部无损检验,前者检查外观缺陷和几何尺寸,后者检查内部缺陷。

内部无损检验目前广泛采用超声波检验。

该方法使用灵活、经济,对内部缺陷反应灵敏,但不易识别缺陷性质;有时还用磁粉检验、荧光检验等较简单的方法作为辅助。

此外还可采用X射线或r射线透照或拍片。

《钢结构工程施工质量验收规范》(GB50205-2001)规定焊缝按其检验方法和质量要求分为一级、二级和三级。

三级焊缝只要求对全部焊缝作外观检查且符合三级质量标准;设计要求全焊透的一级、二级焊缝则除外观检查外,还要求用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤检验,并应符合国家相应质量标准的要求。

一级焊缝超声波和射线探伤的比例均为100%,二级焊缝超声波探伤和射线探伤的比例均为20%且均不小于200mm。

当焊缝长度小于200mm时,应对整条焊缝探伤。

3、焊缝质量等级的规定GB50017规范规定,焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级:(1)在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为:①作用力垂直于焊缝长度方向的横向对接焊缝或T型对接与角接组合焊缝,受拉时应为一级,受压时应为二级;②作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

钢结构焊缝外观质量检验规范

钢结构焊接外观检验规范1下列符号合用于本文件。

a: 角焊缝的公称喉厚(角焊缝厚度);b: 焊缝余高的宽度;d: 气孔的直径h: 缺陷尺寸(高度或者宽度);s: 对接焊缝公称厚度(或者在不彻底焊透的场合下规定的熔透深度);t: 壁厚或者板厚;K: 角焊缝的焊脚尺寸(在直角等腰三角形截面中K=a √2)C: 焊缝宽度2焊缝分类及质量等级2.1 焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D 等四大类。

具体分类见表1。

2.2 焊缝质量等级焊缝外观质量检验要求表中所列项目,每一个项目分三个等级:其中I 级为优秀,Ⅱ级为良好,Ⅲ级为合格。

3焊缝外观质量检验规则3.1 焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

4焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3。

沿焊缝方向100×50中φ1以上的飞溅数量由于在坡口外引弧或者起弧而造成焊缝邻近母材表面处局部损伤①单面焊缝②双面焊缝11 焊瘤I不允许II 总长度不超过焊缝全长的5%,单个焊瘤深度h≤0.3III 总长度不超过焊缝全长的10%以内,单个焊瘤深度不超过h≤0.312 咬边I 不允许不允许h≤0.03t≤0.5总长度不超过焊缝全长的10%II h≤0.03t≤0.5总长度不超过焊缝全长的10%h≤0.03t≤0.5总长度不超过焊缝全长的15%III h≤0.03t≤0.5总长度不超过焊缝全长的20% h≤0.03t≤0.5总长度不超过焊缝全长的20%13 焊缝沿长度方向宽窄差I 任意300 mm内:①C≤20,△C≤2.5;②20<C≤30,△C≤3;③C>30,△C≤4;且在整个焊缝长度范围内不大于5IIIII14 焊缝宽度尺寸偏差C1为实际焊缝宽度,C为设计焊缝宽度I ①C≤20,△C=0~2;②20<C≤30,△C=0~2.5;14 ③C>30,△C=0~3 IIIII ①C≤20,△C=0~3;②20<C≤30,△C=0~4:③C>30,△C=0~515 焊缝边线直线度f:任意300焊缝内,焊缝边缘沿轴向的直线度I f≤1.5f≤2II f≤2f≤2.5 III f≤2.5f≤316 焊缝表面凹凸q=Hmax-Hmi25g为任意25焊缝长度范围内,焊缝余高hmax-hmin的差值I g≤1g≤1.5II g≤1.5g≤2III g≤2g≤2.5工)表3 角接焊缝外观质量检验项目和要求角焊缝实际有效厚度过大,a:设计要求厚度角焊缝实际有效厚度不足,a:设计要求厚度4 不等边hIh≤0.5+0.1Z h≤0.5+0.1Zh≤1+0.15ZII h≤1+0.1Z h≤1+0.15Z h≤1.5+0.15ZIII h≤1+0.1Z h≤1+0.15Z,允许局部超过h≤2+0.15Z,允许局部超过5 焊脚尺寸K2口界十K3 I①K1=tmin+2~3②K2=H+|1.5~2.00.25tmin ≤ K3≤tmin+1.5;H表示坡口开口尺寸,tmin表示两板间的最小板厚①K1=tmin+2~4②K2=H+|1.5~2.5 |;0.25tmin ≤ K3≤tmin+2.0;H表示坡口开口尺寸,tmin表示两板间的最小板厚①K1=tmin+2~4②K2=H+|1.5~3.0 |;0.25tmin ≤ K3≤tmin+2.5;H表示坡口开口尺寸,tmin表示两板间的最小板厚IIIII6 焊缝宽窄差△C I①C≤20,△C<3②20<C≤30,△C<4③C>30,△C<5IIIII7 够焊缝宽度尺寸偏差△△C=(2-[1[时坡QI ①C1≤20,△C=-1~2②20<C1≤30 ,△C=-1~3③C >30, △C=-2~2①C1≤20,△C=-1~2②20<C1≤30 ,△C=-1~3③C>30,△C=-2~3①C1≤20,△C=-1~2②20<C1≤30 ,△C=-2~3③C>30,△C=-2~4IIIII8 焊缝边缘直线度f I f≤1.5f≤2f≤2II f≤2f≤2.5f≤2.5 III f≤2.5f≤3f≤39 焊缝表面凹凸I △h≤1△h≤1.5△h≤1.5 II△h≤1.5△h≤2△h≤2III △h≤2△h≤2.5△h≤2.5焊缝与母材之间的凹槽5焊接接头分类焊接接头共有五种形式,对接,角接,T 形,搭接和端接接头(A) 对接接头角接接头(C)T型接头(D)搭接接头(E)端接接头实用焊缝及焊接符号U型坡口V型坡口卷边坡口斜对接坡口直边坡口实用焊缝及焊接符号角焊缝单边V型坡口喇叭单边V型坡口点焊J型坡口直边坡口U型坡口实用焊缝及焊接符号角焊单边V型坡口J型坡口直边玻口槽焊点焊缝焊凸焊塞焊实用焊缝及焊接符号角焊槽焊单边点焊喇叭V型坡口缝焊J型坡口凸焊直边坡口钎焊塞焊实用焊缝及焊接符号单边V型坡口喇叭单边V型坡口喇叭V型坡口直边坡口U型坡口V型坡口卷边焊缝焊图4.2-五种基本接头型式及实用焊缝符号缝焊凸焊V型坡口卷边塞焊槽焊M(B)一、埋弧焊焊缝坡口的基本形式和尺寸:序号工件厚度名称坡口形式和尺寸备 注1δ=10Y 形坡口背缝清根2δ=12双Y 形坡口80°2280°3δ=14双Y 形坡口75°475°4ō=16~ 25双Y 形坡口70°3 ō70°5δ=26带钝边双U 形坡口0°3F520°6δ=28带钝边双U形坡口7δ=30带钝边双U形坡口8δ=32带钝边双U形坡口9δ=34带钝边双U形坡口100 353513.313.13. 310δ=36带钝边双U 形坡口11δ=38带钝边双U 形坡口12δ=40带钝边双U 形坡口13δ=44带钝边双U 形坡口14δ=50带钝边双U 形坡口816.5 20°15ō=12~16带长舌双面 单边V 形坡口16ō=18~22带长舌双面 单边V 形坡口17δ=24带长舌双面 J 形坡口18δ=25带长舌双面 J 形坡口19δ=28带长舌双面 J 形坡口20δ=30带长舌双面 J 形坡口二、 手工电弧焊焊缝坡口的基本形式和尺寸:序号工件 厚度名称坡口形式和尺寸备 注1δ=6Y 形坡口2δ=8Y 形坡口6270°280°8R83R/302833 δ=10Y形坡口4 δ=12Y形坡口5 δ=14双Y形坡口6 δ=16双Y形坡口7 δ=18双Y形坡口2680°60°50°60°2150°2875°8160°2780°61228 δ=20双Y形坡口9 δ=22双Y形坡口10 δ=24双Y形坡口11 δ=25双Y形坡口12 δ=26双Y形坡口50°2Q60°4250°2970°350°2875°250°250°9750°250°5213 δ=28双Y形坡口14 δ=30UY形坡15 δ=32UY形坡口16 δ=34UY形坡17 δ=35UY形坡口10°10°2 5450°310°10°2 5250°3250°50°210°10°2 55650°10°10°5.2 550°435118 δ=36UY形坡口19 δ=38UY形坡口20 δ=40UY形坡口21 δ=12带长舌双单边V 形坡口22ō=14~20带长舌双面单边V形坡口10 10°5250°9322ō2122510°10°250°4210°10°2850°8323 δ=22带长舌双面单边V形坡口24 δ=24带长舌双面J形坡口25 δ=25带长舌双面J形坡口26 δ=26带长舌双面J形坡口27 δ=28带长舌双面J形坡口Q22号22822226号22 85255Q252324R532238228 δ=30带长舌双面J形坡口29 δ=12带长舌单面J形坡口30 δ=14带长舌单面J形坡口31 δ=16带长舌单面J形坡口32 δ=18带长舌单面J形坡口216142332R521223023183R52326696号333 δ=20带长舌单面J形坡口34 δ=22带长舌单面J形坡口35 δ=24带长舌单面J形坡口36 δ=25带长舌单面J形坡口37 δ=26带长舌单面J形坡口263R5233R52205R52323253R5224322238 δ=28带长舌单面J形坡口39 δ=30带长舌单面J形坡口三、CO,焊焊缝坡口的基本形式和尺寸:2序号工件厚度名称坡口形式和尺寸备注1 δ=6双Y形坡口2 δ=8双Y形坡口3 δ=10双Y形坡口62Q170°60°2250°833828330R5224 δ=12双Y形坡口5 δ=14双Y形坡口6 δ=16双Y形坡口7 δ=18双Y形坡口9 δ=20双Y形坡口80°50°250°22150°2960°250°2860°名150°7270°61610 δ=22双Y形坡口11 δ=24双Y形坡口12 δ=25双Y形坡口13 δ=26双Y形坡口14 δ=28双Y形坡口50°50°50°2250°8Z50°250°y乙50°250°52250°2960°215 δ=30UY形坡口16 δ=32UY形坡口17 δ=34UY形坡口18 δ=35UY形坡口10°10°4.5250°3250°510°10°10°1,0°5.23650°210°10°250°319 δ=36UY形坡口20 δ=38UY形坡口21 δ=40UY形坡口22ō=12~18带长舌双面单边V形坡口23ō=20~22带长舌双面单边V形坡口10°10°23850°100 10°2β50°22ō510°10°2950°924ō =24~ 30带长舌双面J 形坡口25ō =8~ 10带钝边 单边V 形坡口26ō =12~ 16带钝边 单边V 形坡口27ō =18~ 20带钝边 单边V 形坡口28δ=22带长舌单面J形坡口ō922R522352δQ22229 δ=24带长舌单面J 形坡口30 δ=25带长舌单面J 形坡口31 δ=26带长舌单面J 形坡口32 δ=28带长舌单面J 形坡口33 δ=30带长舌单面J形坡口2333253230R528₅823R26R5323R524R5723。

钢结构焊缝外观检验标准

钢结构焊缝外观检验标准-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN钢结构焊缝外观检验标准1适用范围:本标准叙述了钢结构产品焊缝外观检验所需条件、•适用范围和合格标准。

2产品焊缝包括定位焊缝、完工焊缝及返修焊缝。

3焊工钢印和焊缝标识的要求钢印须采用低应力钢印,钢印标记的打印应清晰完整,严禁用凿子、冲头等锋利工具进行打印。

打印深度为~。

所有对接焊缝要求打焊工钢印和焊缝标识,焊工在完成焊缝焊接后应立即打上自己的代号钢印及焊缝标识(焊缝标识具体参考附件1)。

一条焊缝如有数人同时施焊,应分别打上各人钢印,返修焊缝如非本人直接返修者,在返修焊缝旁适当位置打上返修焊工钢印,若因返修而去除了原焊工钢印,则应补打原焊工钢印。

当产品图样对打焊工钢印另有规定时,应按图样要求打上焊工钢印。

4焊缝外观检验标准焊缝表面质量应符合以下规定:a)不得在坡口外母材上引弧;b)焊后清除掉所有的松散的焊接飞溅及焊缝上的熔渣;c)焊缝尺寸、位置符合图纸;d)焊道间或焊道和母材上没有焊瘤或未熔合;e)焊缝和相邻母材上没有裂纹;f)焊缝表面应没有粗糙的波纹或沟槽,并与被连接表面圆滑过渡;g)不得有焊接弧坑,收弧点不得有裂纹。

h)返修焊缝表面,应修磨成与原焊缝基本一致,并打上返修焊工钢印。

缝的质量等级划分应按照表1进行,未做规定的其他焊缝质量等级为三级,当有特殊要求时按照图纸或技术条件执行。

表1焊缝的质量等级划分焊缝的外观检查应符合如下规定:a)焊缝的外形尺寸应符合设计图样和本标准的要求,焊缝余高和错边允许偏差按照表2要求,焊缝表面应为均匀的鳞片状,不应有焊瘤和烧穿缺陷,对接焊缝的焊高不应低于母材;b)所有焊缝应冷却到环境温度后进行外观检查;低合金钢(Q345)应在焊缝冷却到环境温度24小时后进行外观检查;c)外观检查采用目测方式,裂纹的检查应辅以5倍放大镜并在合适的光照条件下进行,必要时可采用磁粉检测,尺寸的测量应用量具、卡规;d)所有焊缝的尺寸、位置、长度和断续焊缝间隔应与设计图样的要求一致。

施工钢结构焊接工艺要点与质量检测的操作指南与规程

施工钢结构焊接工艺要点与质量检测的操作指南与规程钢结构在建筑领域有着广泛的应用,而焊接作为钢结构施工中最重要的连接方式之一,其工艺要点与质量检测显得尤为重要。

本文将从施工钢结构焊接工艺要点和质量检测的操作指南两方面进行探讨。

一、焊接工艺要点1. 材料准备在进行钢结构焊接前,应对材料进行准备。

首先,需要对焊接材料进行质量检查,确保其符合设计要求。

其次,需要进行材料清洁处理,去除表面的油脏、氧化物等污物,确保焊接接头的质量。

2. 焊接设备选择根据焊接材料的类型和厚度,合理选择适应的焊接设备。

对于一般的焊接操作,常用的焊接设备有电弧焊、气焊、氩弧焊等。

在选择设备时,要根据工程需要和施工环境进行综合考虑。

3. 焊接工艺选择钢结构焊接工艺有多种选择,如手工焊、自动焊、半自动焊等。

在选择时,要根据具体情况,包括材料类型、坡口形式、焊接位置等因素进行合理的选择。

同时,也要考虑工效和质量之间的平衡,确保焊接接头的可靠性和耐久性。

4. 焊接操作技术焊接操作技术的掌握对于施工钢结构的质量至关重要。

焊接前,要进行热处理,消除材料内部的应力。

焊接时,要根据焊接材料的厚度和形状合理进行预热,提高焊接质量。

焊工在进行操作时,要注意焊接速度、电流和电压的控制,确保焊接接头的牢固性和无孔隙。

二、质量检测的操作指南1. 焊接缺陷检测焊接缺陷检测是保证焊接接头质量的重要环节。

常见的焊接缺陷有焊缝内夹杂、焊缝表面裂纹、焊接变形等。

在进行质量检测时,可以采用无损检测方法,如X射线检测、超声波检测、磁粉检测等,对焊缝进行全面检查,及时发现和排除缺陷。

2. 焊接强度检验焊接接头的强度是焊接质量的重要指标之一。

常用的检验方法有拉力试验、冲击试验等。

这些试验可以通过对焊接接头进行拉伸和冲击测试,来评估焊接接头的强度和韧性,确保其能够承受工程所需的荷载。

3. 焊接尺寸检测焊接接头的尺寸准确性是保证结构连接的关键之一。

在进行尺寸检测时,可以使用测量工具,如卡尺、游标卡尺等,对焊接接头的长度、宽度、高度等进行精确测量,确保其符合设计要求。

钢结构焊缝外观质量检验规范

钢结构焊接外观检验规1下列符号适用于本文件。

a :角焊缝的公称喉厚(角焊缝厚度);b :焊缝余高的宽度;d :气孔的直径h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度(或在不完全焊透的场合下规定的熔透深度);t :壁厚或板厚;K :角焊缝的焊脚尺寸(在直角等腰三角形截面中K二如)C :焊缝宽度2焊缝分类及质量等级2. 1焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D等四大类。

具体分类见表1。

2.2焊缝质量等级焊缝外观质量检验要求表中所列项目,每个项目分三个等级:其中I级为优秀, II级为良好,III级为合格。

3焊缝外观质量检验规则3. 1焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

4焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3。

焊缝成形IIFHI焊缝与母材圆滑过渡,焊波均匀、细密,接头匀直焊缝与母材圆滑过渡,匀直,接头良好一焊缝与母材圆滑过渡,接头良好焊缝余局II hW l+0.05b允许局部超过hWl+O.lbhWl+O.lb hWl+O.lb hWl+0.15b未焊满及凹坑错边III hW1+0.15CI 不允许IIIIIII不允许不允许h W 0.10tW0.5h W O.lOtW1hWO.lOW1.5h W O.lOtW2h W 0.15tW2h W 0.15tW3hWl+O.lb允许局部微小超过hW1+0.15b 允许局部超过h W O.lOtW1h W O.lOtW1.5hWO.lOW1.5h W O.lOtW2h W 0.15tW2h W 0.15tW3hWl+0.15b 允许局部微小超过1.2+0.15b允许局部超过h <0.2+0.03tW0.5总长度不超过焊缝全长的10%h <0.2+0.04t W1.0总长度不超过焊缝全长的15%hWO.lOtWlhW0.10tW2hW0.15tWl.5hW0.15tW3hW0.15tW2hW0.2tW3hWl+0.2b 允许局部微小超过hWl+0.2b 允许局部超过0.2+0.02tW0.6总长度不超过焊缝全场的15%h <0.2+0.04tW1.0总长度不超过焊缝全长的15%h < 0.2+0.06tW 1.5总长度不超过焊缝全长的20%h W O.lOt W1.5hW0.10W2hW0.15tW2hWO.15tW3hWO.15tW3hW0.2tW4缝长方宽差 焊沿度向窄缝度寸差 焊宽尺偏缝线线斐 焊边直虔缝面凸 焊表凹不允许II总长度不超过焊缝全长的5%,单个焊瘤深度hW0.3 m 总长度不超过焊缝全长的io%以,单个焊瘤深度不超过hW0.3 IIIIIII IIIg 为任意25焊缝长度围, 焊缝余高hmax - hmin 的差值不允许 不允许hWO.O3tWO.5总长度不超过焊缝全长的10%hW0.03tW0.5 总长度不超过焊缝全长的20%hWO.O3tWO.5总长度不超过焊缝全长的10%hWO ・O3tWO.5总长度不超过焊缝全长的15%hWO.O3tWO.5总长度不超过焊缝全长的20%任意300 mm :①CW20, AC^2.5;② 20VCW30, AC^3;®C>30, AC^4;且在整个焊缝长度围不大于5©CW20, △C=0~2; ②20VCW30, △C=0~2.5:14 ®C>30,官=0~3①CW20, AC=0^3: ② 20VCW30, △C=0~4; ③C>30,宜=0~5 fWl.5fW2 fW2.5I g 〈l II gWl.5 III gW2fW2fW2.5 fW3gWl ・5 gW2 gW2.5表3角接焊缝外观质量检验项目和要求No. 目缝厚项焊超项U 说明(图示)质量等级 i-A/B 沱1+0.1aW3焊缝类华hW1+0.1aW3 DhW1+0.15aW3 缝薄 焊减度大凹过凸过或度大iii nhW1+0.15aW3 hW1+0.15aW3 hW1+0.2aW3 hW1+0.15aW4hW1+0.15aW4hW1+0.2aW4i i F mIIi n不允许 不允许hW1+0.06aW3 hW1+0.10aW3 hW1+0.15aW3不允许 不允许 一hW0.3+0.035a W1,总长度不超 过焊缝全长的 20%不允许 不允许hW0.3+0.035aW 1,总长度不超过焊缝全长的20%hW1+0.06aW3 hW1+0.12aW4 hW1+0.15aW4hW1+0.06aW3 hW1+0.15aW4 hW1+0.20aW5等h不边脚寸焊尺K I IF HII IF HI缝窄△焊宽差c焊宽尺偏△够缝度寸差C缝缘线f焊边直度缝面凸 焊表凹hW0.5+0.1Z hW1+0.1Z hW1+0.1ZhW0.5+0.1Z hW1+0.15Z 一 hW1+0.15Z,允许局部超过 hW1+0.15Z hW1.5+0.15Z hW2+0.15Z,允许 局部超过△h = 乂一而ImI IF HIII IIIII①K1=tmin+ | 2~3 I ① K1=tmin+ | 2~4 |② K2=H+ | ②K2=H+ | 1.5-2.0 | 1.5~2.5 | ;0.25tmin W K3 0.25tmin W K3 WWtmin+1.5; tmin+2.0; H 表示坡口开口尺H 表示坡口开口寸,tmin 表示两 尺寸,tmin 表示 板间的最小板厚两板间的最小板厚①CW20, AC<3 ② 20VCW30, AC<4®C>30, AC<5① K 1=tmin+ | 2〜4I② K 2=H+ | 1.5-3.0| ; 0.25tmin W K3 Wtmin+2.5; H 表示坡口开口尺寸,tmin 表示两板 间的最小板厚fW2III fW2.5I iF HI△ hW1 △ hW1.5 △ hW2 fW2.5 fW2.5 fW3fW3△ hW1.5 △ hW2 △ hW2.5 △ hW1.5 △ hW2 △ hW2.5IIIIIIX面孔渣 表气村I iF HIHIi n在焊缝金属及热影响区 的裂纹II III不允许连续缺陷深度hW0.3,局部缺陷深 度hW0.3,且总 长度不超过焊缝 全长的10% 连续缺陷深度hW 0.4,局部缺陷深 度hW0.4,且总长 度不超过焊缝全 长的20%连续缺陷深度hW 0.2,局部缺陷深 度hW0.2,且总 长度不超过焊缝 全长的10% 连续缺陷深度hW 0.3,局部缺陷深 度hW0.3,且总 长度不超过焊缝 全长的15% 连续缺陷深度hW 0.3,局部缺陷深 度hW0.3,且总 长度不超过焊缝 全长的10% 连续缺陷深度hW 0.4,局部缺陷深 度hW0.4,且总 长度不超过焊缝 全长的15%由于在坡口外引弧或起 弧而造成焊缝邻近母材 表面处局部损伤II 连续缺陷深度hW 0.4,局部缺陷深 度hW0.4,且总长 度不超过焊缝全 长的20% 连续缺陷深度hW 0.5,局部缺陷深度 hW0.5,且总长度 不超过焊缝全长的20%不允许总长度不超过焊缝全长的5%,单个焊瘤深度hW0.3 总长度不超过焊缝全场的10%,单个焊瘤深度hW0.3不允许不允许不允许单个小的只允许 出现在焊缝上 不允许在50焊缝长度 上,单个缺陷d< 0.25tW2,缺陷总 尺寸不超过4 在50焊缝长度 上,单个缺陷dW 0.25tW3,缺陷总 尺寸不超过6 不允许 一单个小的只允许 出现在焊缝上不允许 在50焊缝长度- 上,单个缺陷dW 0.25tW3,缺陷总 12尺寸不超过4 在50焊缝长度- 上,单个缺陷dW 0.25tW4,缺陷总 尺寸不超过6 不允许 一 单个小的只允许出 现在焊缝上 单个小的只允许出 现在焊缝和母材上不允许在焊缝接头的外面及母材表面不允许在焊缝接头的外面及母材表面局部出现应打磨,打磨后呈光滑过渡, 打磨处的实际板厚不小于设计规定的 最小值局部出现应打磨,打磨后呈光滑过渡,打磨处的实际板厚不小于设计III规定的最小值图4.2-五种基本接头型式及实用焊崎符号5焊接接头分类焊接接头共有五种形式,对接,角接,T 形,搭接和端接接头匕、,• ±.J由叭V 契农口 J 佥坡口*〉_mz企 口及 放U 型狼口 V 型埃口卷边坡口 研奸挨旋口4. 匕M-E J1.X. 皮迫域.口实用焊缱及焊接符号角坪燧 JIL 彩泣毕这丫型城口 m 引叭华魂竹!坡口[__[相坪。

钢结构焊缝检测方案

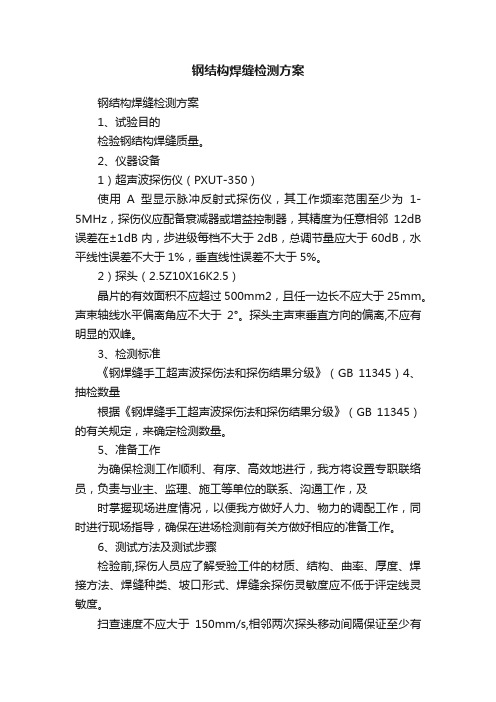

钢结构焊缝检测方案钢结构焊缝检测方案1、试验目的检验钢结构焊缝质量。

2、仪器设备1)超声波探伤仪(PXUT-350)使用A型显示脉冲反射式探伤仪,其工作频率范围至少为1-5MHz,探伤仪应配备衰减器或增益控制器,其精度为任意相邻12dB 误差在±1dB内,步进级每档不大于2dB,总调节量应大于60dB,水平线性误差不大于1%,垂直线性误差不大于5%。

2)探头(2.5Z10X16K2.5)晶片的有效面积不应超过500mm2,且任一边长不应大于25mm。

声束轴线水平偏离角应不大于2°。

探头主声束垂直方向的偏离,不应有明显的双峰。

3、检测标准《钢焊缝手工超声波探伤法和探伤结果分级》(GB 11345)4、抽检数量根据《钢焊缝手工超声波探伤法和探伤结果分级》(GB 11345)的有关规定,来确定检测数量。

5、准备工作为确保检测工作顺利、有序、高效地进行,我方将设置专职联络员,负责与业主、监理、施工等单位的联系、沟通工作,及时掌握现场进度情况,以便我方做好人力、物力的调配工作,同时进行现场指导,确保在进场检测前有关方做好相应的准备工作。

6、测试方法及测试步骤检验前,探伤人员应了解受验工件的材质、结构、曲率、厚度、焊接方法、焊缝种类、坡口形式、焊缝余探伤灵敏度应不低于评定线灵敏度。

扫查速度不应大于150mm/s,相邻两次探头移动间隔保证至少有探头宽度10%的重叠。

对波幅超过评定线的反射波,应根据探头位置、方向、反射波的位置判断其是否为缺陷,判断为缺陷的部位应在焊缝表面作出标记。

1)平板对接焊缝的检验:为探测纵向缺陷,斜探头垂直于焊缝中心线在探伤面上,作锯齿型扫查,探头前后移动的范围应保证扫查到全部焊缝截面及热影响区,在保持探头垂直焊缝作前后移动的同时,还应作10°-15°的左右转动。

为探测焊缝及热影响区的横向缺陷应进行平行和斜平行扫查:① B级检验时,可沿边缘使探头与焊缝中心线成10°-20°作斜平行的扫查。

钢结构焊缝质量检测(最新整理)

一.目的检测钢结构工程焊接质量。

指导检测人员按规程正确操作,确保检测结果科学、准确。

二.检测参数及执行标准1.检测参数钢结构外观质量、焊缝质量;2.执行标准GB50205-2001《钢结构工程施工质量验收规范》第4.3.4条的规定,第五章的规定(其中5.2.4条为强制性条文);GB50221-95《钢结构工程质量检验评定标准》2.2.6.条的规定;GB11345-95《钢焊缝手工超声波探伤方法和探伤结果分级》12、13条的规定;JB/T9218-1999《渗透探伤方法》。

三.适用范围适用于建筑工程的单层、多层、网架等轻型钢结构施工质量检验评定。

四.职责检测员必须执行国家标准,按照作业指导书操作,随时做好记录,编制检测报告,并对数据负责。

五.样本大小及抽检方法1.对工厂制作焊缝的超声探伤,应按每条焊缝计算百分比(一级焊缝100%,二级焊缝20%),且探伤长度应不小于200mm,对焊缝长度不足200mm时,应对整条焊缝进行探伤。

2.对结构现场安装焊缝的超声探伤,应按同一类型、同一施焊条件的焊缝条数计算百分比(一级焊缝100%,二级焊缝20%),探伤长度应不小于200mm,并应不少于1条焊缝。

3.对T型接头、角接接头和要求熔透的对接和角对接组合焊缝的外观检查数量:同类焊缝抽查10%,且不应少于3条。

4.对焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满等缺陷。

外观检查数量:每批同类构件抽查10%、且不应少于3件;被抽查构件中每一类型焊缝按条数抽查5%、且不应少于1条;每条检查1处,总抽查数不应少于10处。

5.拼装后焊接球、螺栓球及杆件的外观质量按节点数量抽查5%,但不应少于5个。

6.钢结构网架在自重及屋面工程完成后的挠度值:小跨度网架结构测量下弦中央一点,大中跨度网架结构测量下弦中央一点及各向下弦跨度四等分点处。

7.焊接球焊缝每一规格按数量抽查5%,且不应少于3个。

钢结构焊缝外观质量检验规范

1下列符号适用于本文件。

a :角焊缝的公称喉厚(角焊缝厚度);b :焊缝余高的宽度;d :气孔的直径h :缺陷尺寸(高度或宽度);s :对接焊缝公称厚度(或在不完全焊透的场合下规定的熔透深度);t :壁厚或板厚;K :角焊缝的焊脚尺寸(在直角等腰三角形截面中K=^ 2)C :焊缝宽度2焊缝分类及质量等级2.1焊缝分类根据产品构件的受力情况以及重要性,把焊缝分为A、B、C D等四大类。

具体分类见表1。

表1焊缝分类2.2焊缝质量等级焊缝外观质量检验要求表中所列项目,每个项目分三个等级:其中I级为优秀, U级为良好,川级为合格。

3焊缝外观质量检验规则3.1焊缝按对接焊缝和角接焊缝的外观质量要求分别进行检验。

3.2质量检验部门按图样、工艺文件上规定的焊缝类别和质量等级,对焊接件是否合格进行检查和验收。

4焊缝外观质量检验项目和要求对接焊缝见表2,角接焊缝见表3表2对接焊缝外观质量检验项目和要求电弧擦伤焊缝成形焊缝余高未焊满及凹坑III由于在坡口外引弧或起弧而造成焊缝邻近母材表面处局部损伤IIIh< 0.2 S ;②t> 3,弧坑深度a< 0.1h< 2不允许在焊缝接头的外面及母材表面不允许在焊缝接头的|局部出现应打磨,打磨后呈外面及母材表面光滑过渡,打磨处的实际板厚不小于设计规定的最小值局部出现应打磨,打磨后呈光滑过渡,打磨后实际板厚不小于设计规定的最小值焊缝与母材圆滑过渡,焊波均匀、细密,接头匀直焊缝与母材圆滑过渡,匀直,接头良好焊缝与母材圆滑过渡,接头良好h< 1+0.05 h< 1+0.1b h< 1+0.1b h=1+0.15bb允许局部超过h< 1+0.1bh< 1+0.15C不允许不允许不允许h< 1+0.1b h< 1+0.15b允许局部允许局部微微小超过小超过h<1+0.2b允许局部微小超过h< 1+0.15b允许局部超过h< 1.2+0.15b允许局部超过hv0.2+0.03t<0.5总长度不超过焊缝全长的10%h<1+0.2b 允许局部超过hv0.2+0.02t<0.6总长度不超过焊缝全场的15%hv 0.2+0.04t< 1.0总长度不超过焊缝全长的15%hv0.2+0.04t< 1.0总长度不超过焊缝全 长的15%v 0.2+0.06t< 1.5总长度 不超过焊缝 全长的20%总长度不超过焊缝全长的 5%,单个焊瘤深度hW0.3 总长度不超过焊缝全长的10%以内,单个焊瘤深度 不超过h < 0.3不超过焊缝全长的10%焊缝全长的15%不超过焊缝全长的20%焊缝全长的20%10 错边①单面焊缝II ①11 焊瘤h <0.10t h < 0.10t h< 0.10W 1.5 h < 0.10t h < 0.15th < 0.15t不允许 h < 0.10t h < 0.10th< 0.10W 1.5 h < 0.10th < 0.15th <0.15th < 0.10t < 1h < 0.10t < 2 h < 0.15t <1.5h < 0.15t < 3 h < 0.15t < 2 h < 0.2t < 3 h <0.10t <1.h <0.10< 2h <0.15t <2h <0.15t <3h <0.15t <3h <0.2t < 412 咬边 II 不允许 不允许h < 0.03t <0.5 总长度h < 0.03t < 0.5总长度不超过焊缝全长的10%h < 0.03t < 0.5总长度不超过 I I Ih < 0.03t <0.5 总长度h < 0.03t < 0.5总长度不超过II III1314151617 焊缝沿长度方向宽窄差焊缝宽度尺寸偏差焊缝边线直线度JiCmax-CrlnC1为实际焊缝宽度, C为设计焊缝宽度f:任意300焊缝内,焊缝边缘沿轴向的直线度焊缝表面凹凸g为任意25焊缝长度范围内,焊缝余高hmax - hmin的差值根部收缩(缩沟)IIIIIIIIIIIIIIIIIIIIIII任意300 mm 内:① Cw20, △ Cw2.5;②20v Cw 30, △ Cw 3;③C>30, △ Cw4;且在整个焊缝长度范围内不大于5①C<20, △ C = 0~2;②20v C< 30, △ C=0~2.5;14 ③C>30, △ C= 0~3①C<20, △ C = 0~3;②20v C< 30, △ C= 0~4;③C>30, △ C = 0~5gw 1gw 1.5gw 2不允许不允许gw1.5gw 2gw2.5不允许不允许不允许hw 0.2+0. hw 0.2+0.02t hw0.2+0.02t02tw 0.5 w 0.5,总长w 0.6,总长,总长度度不超过焊度不超过焊不超过焊缝全长的缝全长的缝全长的10%,局部10%,局1718 未焊透19 未融合20 根部下榻10%,局部h<0.6h< 0.8 部h< 1IIIIIIIIIIIIIIh<0.2+0.02t<0.6,总长度不超过焊缝全长的10%不允许不允许不允许不允许不允许不允许h< 1+0.1bh<0.2+0.04t<0.8,总长度不超过焊全长的10%,局部h< 1不允许不允许不允许不允许不允许不允许h< 1+0.2bh<0.2+0.04t< 0.8,总长度不超过焊缝全长的10%,局部h< 1.2不允许不允许不可有可测出的连续缺陷,局部缺陷hw 0.1t w1.5,总长度不超过焊缝全的10%不允许不允许hw 0.4sw4,总长度不超过焊缝全长的10%h< 1+0.3bv 3hW0.2+0.06tw 1,总长度不超过焊缝全长的10%,局部h<1.5不允许不可有可测出的连续缺陷,局部缺陷hw0.05tw1,总长度不超过焊缝全长的10%不可有可测出的连续缺陷,局部缺陷hw 0.05tw2, 总长度不超过焊缝全长的10%不允许n<0.4s< 4,总长度不超过焊缝全长的10%h<0.4s< 4,总长度不超过焊缝全长的10%h<1+0.1b<III V 2 V 3 3IIh< 1+0.2bV 3 h< 1+0.3b允许局部微小超出,但hv3h< 1+0.4bv 5 h<1+0.2bv4IIIh< 1+0.3bV 4 h< 1+0.4b允许局部超过,但hv 4h< 1+0.8bv 5 h<1+0.6bv5目和要求表3角接焊缝外观质量检验项No.项目1 焊缝超厚2 焊缝减薄凸度过大或凹度过大项目说明(图示)角焊缝实际有效厚度过大,a:设计要求厚度角焊缝实际有效厚度不足,a:设计要求厚度质量等级IIIII焊缝类型A/B rc r~Dh< 1+0.1a <3 h< 1+0.1a <3 h< 1+0.15a < 3h< 1+0.15a < 3 h< 1+0.15a < 3 h< 1+0.2a < 3h< 1+0.15a <4 h< 1+0.15a <4 h< 1+0.2a <4I________不允许II不允许III不允许IIh < 1+0.06a <3不允许不允许h< 0.3+0.035a< 1,总长度不超过焊缝全长的20%h< 1+0.06a < 3不允许不允许h< 0.3+0.035a <1,总长度不超过焊缝全长的20%h< 1+0.06a < 3h< 1+0.10a < 3 h< 1+0.12a <4 h< 1+0.15a < 4h < 1+0.15a <3h< 1+0.15a <4 h< 1+0.20a < 58h < 0.5+0.1Zh < 1+0.1Zh < 1+0.1Z①K1=tmin+ |2~3②K2=H+ |1.5~2.0 I0.25tmin < K3tmin+1.5 ;H表示坡口开口尺寸,tmin表示两板间的最小板厚h< 0.5+0.1Zh< 1+0.15Zh< 1+0.15Z,允许局部超过①K1=tmin+ | 2~4 I②K2=H+ | 1.5~2.5| ;0.25tmin < K3tmin+2.0 ;H表示坡口开口尺寸,tmin表示两板间的最小板厚h< 1+0.15Zh< 1.5+0.15Zh< 2+0.15Z,允许局部超过①K1=tmin+ |2~4②K2=H+ |1.5~3.0| ;0.25tmin < K3tmin+2.5 ;H表示坡口开口尺寸,tmin表示两板间的最小板厚焊缝宽窄差△ C够焊缝宽度尺寸偏差△ C焊缝边缘陀〔Ml①C < 20,△ C V 3②20 V C <30,△ C V4③C > 30,△ C V 5①C1 < 20,△C=-1~2②20 V C1 <30△ C=-1~3③C > 30,△C=-2~2f< 1.5①C1 <20,△ C=-1~2②20 V C1 < 30△ C=-1~3③C>30,△ C=-2~3f< 2①C1 < 20,△C=-1~2②20 V C1 < 30△ C=-2 〜3③C > 30,△ C=-2~4f< 2不等边h焊脚尺寸K101112 直线度f焊缝表面凹凸咬边焊瘤表面气孔夹渣IIIIIf< 2f<2.5f<2.5fW3f<2.5f< 3 3h=hnax-hnlnIIxdEr-III△ h <1.5△ h <1.5△ h <1.5不允许△ h <2.5△ h <2.5焊缝与母材之间的凹槽IIIII连续缺陷深度h <0.3,局部缺陷深度h< 0.3,且总长度不超过焊缝全长的10%_ 连续缺陷深度h < 0.4,局部缺陷深度h < 0.4,且总长度不超过焊缝全长的20%连续缺陷深度h<0.2,局部缺陷深度h < 0.2,且总长度不超过焊缝全长的10%连续缺陷深度h<0.3,局部缺陷深度h < 0.3,且总长度不超过焊缝全长的15%_ 连续缺陷深度h< 0.4,局部缺陷深度h< 0.4,且总长度不超过焊缝全长的20%连续缺陷深度h<0.3,局部缺陷深度h< 0.3,且总长度不超过焊缝全长的10%连续缺陷深度h<0.4,局部缺陷深度h< 0.4,且总长度不超过焊缝全长的15%_ 连续缺陷深度h< 0.5,局部缺陷深度h< 0.5,且总长度不超过焊缝全长的20%I__ 不允许II总长度不超过焊缝全长的5%,单个焊瘤深度h w 0.3内III总长度不超过焊缝全场的10%,单个焊瘤深度h< 0.3内III不允许不允许III不允许不允许在50焊缝长度上,单个缺陷d< 0.25t w 2, 缺陷总尺寸不超过4在50焊缝长度上,单个缺陷dw 0.25t w 3,缺不允许在50焊缝长度上,单个缺陷dw 0.25t w 3,缺陷总12尺寸不超过4在50焊缝长度上,单个缺陷dw 0.25t w4,缺。

结构件焊缝检验指导

结构件焊缝检验指导书一、本标准适用于结构件焊缝的质量验收,用于指导焊接检验人员和焊工的工作。

二、焊接缺陷:1.咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。

2.焊缝表面气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴叫气孔。

表面气孔指露在表面的气孔。

3.未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分。

4.未焊透:焊接时母材金属未熔化接头根部未完全熔透的现象。

5.裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头的金属原子结合力遭到破坏而形成的新界面而产生的缝隙。

6.未焊满:由于填充金属不足,在焊缝表面形成的连续或断续的沟槽。

7.焊瘤:焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

8.烧穿:焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。

焊缝形状缺陷:9.焊缝成形差:熔焊时,液态焊缝金属冷凝后形成的焊缝外形叫焊缝成形,焊缝成形差是指焊缝外观上,焊缝高低、宽窄不一,焊缝波纹不整齐等。

10.焊脚尺寸:在角焊缝横截面中画出最大等腰三角形中,直角边的长度。

缺陷表现在焊脚尺寸小于设计要求和焊脚尺寸不等(单边)等。

11.余高超差:余高高于要求或低于母材。

12.漏焊:要求焊接的焊缝未焊接。

表现在整条焊缝未焊接、整条焊缝部分未焊接、未填满弧坑、焊缝未填满未焊完等。

三、禁止的焊缝操作1.严禁下坡焊;2.填平焊的焊接需站在坡口面一侧,严禁站位不对;3.焊缝道次不统一,不清晰;4.焊道在拐角处的操作,应为长焊缝压住短焊缝并圆滑过渡;5.焊缝接头的处理应错开,不得接头齐对。

四、焊缝的验收与返修焊缝的验收首先要检查结构件是否存在漏焊,然后在进行其他项目的检查,对缺陷位置应标明,返修合格后画合格标识。

焊缝的打磨:对需要打磨的焊道要保证圆滑过渡与焊道和母材之间不能存在突出或凹陷的边缘,打磨后要保证焊道与母材的平整光滑。

焊缝刨修:把焊道内的焊肉清除并打磨刨后的焊道,然后重焊。

钢结构焊缝检测方案

钢结构焊缝检测方案本文介绍了一种钢结构焊缝检测方案。

其试验目的是为了检验钢结构焊缝质量。

在仪器设备方面,使用A型显示脉冲反射式探伤仪和2.5Z10X16K2.5探头。

检测标准为《钢焊缝手工超声波探伤法和探伤结果分级》(GB )。

抽检数量根据有关规定来确定。

为确保检测工作顺利、有序、高效地进行,需要设置专职联络员,负责与业主、监理、施工等单位的联系、沟通工作。

在测试方法及测试步骤方面,需要了解受验工件的材质、结构、曲率、厚度、焊接方法、焊缝种类、坡口形式、焊缝余探伤灵敏度应不低于评定线灵敏度。

扫查速度不应大于150mm/s,对波幅超过评定线的反射波进行判断,判断为缺陷的部位应在焊缝表面作出标记。

在平板对接焊缝的检验中,需要进行锯齿型扫查和斜平行扫查。

对于曲面工件对接焊缝的检验,需要采用前后、左右、转角、环绕等四种探头基本扫查方式。

During C-level n of curved surfaces。

XXX shape of the workpiece。

it should be noted in the XXX.For circumferential seam n。

a comparison block with a curvature radius of 0.9-1.5 times that of the probe surface curvature radius can be used。

XXX should be carried out according to the method in n 10.3.3.For longitudinal seam n。

the difference een the curvature radius of the comparison block and the probe surface curvature radius should be less than 10%.XXX thickness。

焊缝检测方法

焊缝检测方法之阿布丰王创作时间:二O二一年七月二十九日钢结构件的焊缝主要是检验焊缝的外观成型质量,检验内容一般为焊脚高度,咬边,焊接变形,焊瘤,弧坑,焊缝直度等固然还有焊缝的内在质量,如夹渣,气孔,未焊透,裂纹,未熔合等.外观检验的器具有直尺,焊接检验尺,放年夜镜等,内在质量检验主要是着色探伤,和磁粉探伤.焊缝检查分为:外观质量和内部质量检查;外观检查:焊接尺寸、有无焊接缺陷等;内部质量:主要采纳无损检测的方法.焊接质量的保证,主要是严格落实焊接评定试验条件的过程控制.一、可以用眼观察,看是否有气孔、残留的焊渣;二、做焊缝探伤不单可以检验焊缝的质量还可以测出焊缝的高度是最有效的检验方法.焊接缺陷与焊接质量检验1)热裂纹热裂纹是在焊缝金属中由液态到固态的结晶过程中发生的,年夜多发生在焊缝金属中.其发生原因主要是焊缝中存在低熔点物质(如FeS,熔点1193℃),它削弱了晶粒间的联系,当受到较年夜的焊接应力作用时,就容易在晶粒之间引起破裂.焊件及焊条内含S、Cu等杂质多时,就容易发生热裂纹.热裂纹有沿晶界分布的特征.当裂纹贯穿概况与外界相通时,则具有明显的氢化倾向.(2)冷裂纹冷裂纹是在焊后冷却过程中发生的,年夜多发生在基体金属或基体金属与焊缝交界的熔合线上.其发生的主要原因是由于热影响区或焊缝内形成了淬火组织,在高应力作用下,引起晶粒内部的破裂,焊接含碳量较高或合金元素较多的易淬火钢材时,最易发生冷裂纹.焊缝中熔入过多的氢,也会引起冷裂纹.裂纹是最危险的一种缺陷,它除减少承载截面之外,还会发生严重的应力集中,在使用中裂纹会逐渐扩年夜,最后可能招致构件的破坏.所以焊接结构中一般不允许存在这种缺陷,一经发现须铲去重焊.二、焊接的检验对焊接接头进行需要的检验是保证焊接质量的重要办法.因此,工件焊完后应根据产物技术要求对焊缝进行相应的检验,凡不符合技术要求所允许的缺陷,需及时进行返修.焊接质量的检验包括外观检查、无损探伤和机械性能试验三个方面.这三者是互相弥补的,而以无损探伤为主.(一)外观检查外观检查一般以肉眼观察为主,有时用5-20倍的放年夜镜进行观察.通过外观检查,可发现焊缝概况缺陷,如咬边、焊瘤、概况裂纹、气孔、夹渣及焊穿等.焊缝的外形尺寸还可采纳焊口检测器或样板进行丈量.(二)无损探伤隐藏在焊缝内部的夹渣、气孔、裂纹等缺陷的检验.目前使用最普遍的是采纳X射线检验,还有超声波探伤和磁力探伤.X射线检验是利用X射线对焊缝照相,根据底片影像来判断内部有无缺陷、缺陷几多和类型.再根据产物技术要求评定焊缝是否合格.超声波探伤的基来源根基理如图2-25所示.超声波束由探头发出,传到金属中,当超声波束传到金属与空气界面时,它就折射而通过焊缝.如果焊缝中有缺陷,超声波束就反射到探头而被接受,这时荧光屏上就呈现了反射波.根据这些反射波与正常波比力、鉴别,就可以确定缺陷的年夜小及位置.超声波探伤比X光照相简便很多,因而获得广泛应用.但超声波探伤往往只能凭把持经验作出判断,而且不能留下检验根据.对离焊缝概况不深的内部缺陷和概况极微小的裂纹,还可采纳磁力探伤.(三)水压试验和气压试验对要求密封性的受压容器,须进行水压试验和(或)进行气压试验,以检查焊缝的密封性和承压能力.其方法是向容器内注入1.25-1.5 倍工作压力的清水或即是工作压力的气体(大都用空气),停留一定的时间,然后观察容器内的压力下降情况,并在外部观察有无渗漏现象,根据这些可评定焊缝是否合格.(四)焊接试板的机械性能试验无损探伤可以发现焊缝内在的缺陷,但不能说明焊缝热影响区的金属的机械性能如何,因此有时对焊接接头要作拉力、冲击、弯曲等试验.这些试验由试验板完成.所用试验板最好与圆筒纵缝一起焊成,以保证施工条件一致.然后将试板进行机械性能试验.实际生产中,一般只对新钢种的焊接接头进行这方面的试验.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

江苏省建设工程质量检测人员岗位合格证考核试卷钢结构焊缝质量检测试卷A(满分100分,时间80分钟)姓名考试号单位一、单项选择题(每题1分,共计40分)1.超声波在弹性介质中传播时,下面哪句话是错误的A.介质由近及远,一层一层地振动B.能量逐层向前传播C.遇到障碍物的尺寸只要大于声束宽度就会全部反射D.遇到很小的缺陷会产生绕射2.超声波声速c、波长λ与频率f之间的关系为A. c=λfB. f=λcC. λ= cfD. c=λf 23.超声波入射到异质界面时,可能发生A.反射B.折射C.波型转换D.以上都是4.超声波传播过程中,遇到尺寸与波长相当的障碍物时,将发生A.只绕射,无反射B.既反射,又绕射C.只反射,无绕射D.以上都可能5.斜探头直接接触法探测钢板焊缝时,其横波:A.在有机玻璃斜楔块中产生B.从晶片上直接产生C.在有机玻璃与耦合层界面上产生D.在耦合层与钢板界面上产生6.远场范围的超声波可视为A.平面波B.柱面波C.球面波D.以上都不对7.A型扫描显示中,从荧光屏上直接可获得的信息是:A.缺陷的性质和大小B.缺陷的形状和取向C.缺陷回波的大小和超声传播的时间D.以上都是8.探头上标的2.5MHz是指:A.重复频率B.工作频率C.触发脉冲频率D.以上都不对9.仪器的垂直线性好坏会影响:A.缺陷的当量比较B.AVG曲线面板的使用C.缺陷的定位D.以上都对10.线聚焦探头声透镜的形状为A.球面B.平面C.柱面D.以上都可以11.斜探头前沿长度和K值测定的几种方法中,哪种方法精度最高:A.半圆试块和横孔法B.双孔法C.直角边法D.不一定,须视具体情况而定12.用以标定或测试超声探伤系统的,含有模拟缺陷的人工反射体的金属块叫:A.晶体准直器B.测角器C.参考试块D.工件13. 像质计的作用是A. 标记焊缝探伤位置B. 防止胶片漏光C. 防止胶片漏光D. 定量评价射线底片影像质量14.应用有人工反射体的参考试块主要目的是:A.作为探测时的校准基准,并为评价工件中缺陷严重程度提供依据B.为探伤人员提供一种确定缺陷实际尺寸的工具C.为检出小于某一规定的参考反射体的所有缺陷提供保证D.提供一个能精确模拟某一临界尺寸自然缺陷的参考反射体15.用底波法调节锻件探伤灵敏度时,下面有关缺陷定量的叙述中哪点是错误的?A.可不考虑探伤耦合差补偿B.缺陷定量可采用计算法或A.V.G曲线法C.可不使用试块D.缺陷定量可不考虑材质衰减差修正16.焊缝斜角探伤时,正确调节仪器扫描比例是为了:A.缺陷定位B.缺陷定量C.判定结构反射波和缺陷波D.以上A和C17.焊缝斜角探伤时,荧光屏上的反射波来自:A.焊道B.缺陷C.结构D.以上全部18.用直探头探测焊缝两侧母材的目的是:A.探测热影响区裂缝B.探测可能影响斜探头探测结果的分层C.提高焊缝两侧母材验收标准,以保证焊缝质量D.以上都对19.X射线、γ射线和α粒子有一个共同点,即它们都是。

A.均质粒子辐射B.电磁辐射C.微波辐射D.电离辐射20.以下关于射线照相特点的叙述,哪些是错误的A.判定缺陷性质、数量、尺寸比较准确B.检测灵敏度受材料晶粒度的影响较大C.成本较高,检测速度不快D.射线对人体有伤害21.随着普通X光机的kV值增高A. 射线能量增大成像质量下降B. 射线能量减小成像质量下降C. 射线能量增大成像质量提高D. 射线能量减小成像质量提高22.在频率一定和材料相同情况下,横波对小缺陷探测灵敏度高于纵波的原因是:A.横波质点振动方向对缺陷反射有利B.横波探伤杂质少C.横波波长短D.横波指向性好23.金属熔化焊焊缝缺陷,当长宽比小于时为圆形缺陷.A. 2B. 3C. 4D. 524.被磁化的工件表面有一裂纹,使裂纹吸引磁粉的原因是:A.多普勒效应B.漏磁场C.矫顽力D.裂纹处的高应力25.以下有关磁场的叙述中,哪一条是错误的?A.磁场不存在于磁体之外B.磁场具有方向和强度C.利用磁针可以测得磁场的方向D.磁场存在于通电导体的周围26.液体渗透检测技术适合于检验非多孔性材料的A.近表面缺陷B.表面和近表面缺陷C.表面缺陷D.内部缺陷27.下列哪种说法适合于液体渗透探伤方法?A.液体渗透探伤方法比涡流探伤法灵活性小B.对于铁磁性材料的表面缺陷,渗透方法比磁粉方法可靠C.渗透方法不能发现疲劳裂纹D.对于微小的表面缺陷,渗透探伤法比射线照相法可靠28.固有不清晰度与下列哪一因素有关A.源尺寸B. 胶片感光度C. 胶片粒度D. 射线能量29.设计要求全焊透的一、二级焊缝采用超声波探伤不能对缺陷做出判断时,应采用射线探伤方法进行检测,对于二级焊缝探伤比例为A. 20%B. 30%C. 40%D. 50%30.金属熔化焊焊缝缺陷,当长宽比小于时为圆形缺陷.A. 2B. 3C. 4D. 531.下述无损检测方法中,最适用于检测焊接接头V坡口未熔合缺陷的方法A. RTB. PTC. MTD. UT32.焊缝质量等级为Ⅲ的不加垫板单面焊缝其条状夹渣总长有A.在任意直线上,相邻两夹渣间距不超过6L的任何一组夹渣,其累计长度在12T焊缝长度内不超过TB.在任意直线上,相邻两夹渣间距不超过6L的任何一组夹渣,其累计长度在6T焊缝长度内不超过TC. 在任意直线上,相邻两夹渣间距不超过3L的任何一组夹渣,其累计长度在12T焊缝长度内不超过TD. 在任意直线上,相邻两夹渣间距不超过3L的任何一组夹渣,其累计长度在6T焊缝长度内不超过T34.对有加强高的焊缝作斜平行扫查探测焊缝横向缺陷时,应A.保持灵敏度不变B.适当提高灵敏度C.增加大K值探头探测D.以上B和C35.下面渗透探伤方法中,探伤灵敏度最高的方法是A. 水沈型荧光渗透探伤法B. 后乳化型荧光渗透探伤法C. 溶剂去除型着色渗运探伤法D. 后乳化型着色渗透探伤法37.渗透探伤的步骤依次是A. ①预处理→②清洗→③干燥→④渗透→⑤显像→⑥观察与后处理B. ①预处理→②渗透→③清洗→④干燥→⑤显像→⑥观察与后处理C. ①预处理→②清洗→③渗透→④显像→⑤干燥→⑥观察与后处理D. ①预处理→②渗透→③显像→④清洗→⑤干燥→⑥观察与后处理38.观察荧光渗透剂的显示迹痕,被检工件表面上的标准荧光照度应大于A. 50lxB. 100lxC. 200lxD. 350lx39.对于厚度差较大的工件进行透照时,为了得到黑度和层次比较均匀的底片,一般的做法40.下列哪个选项不是射线探伤的缺陷A. 设备复杂B. 不能检测非金属材料内部缺陷C. 成本高D. 射线对人体有害二、多项选择题(每题2分,共计60分,每题至少有2个正确选项,漏选、多选、错选均不得分)1. 射线探伤按其显示缺陷方法不同可分为A.射线连续曝光法探伤 B. 射线实时图像法探伤C. 射线照相法探伤D. 射线计算机断层扫描技术2.GB/T3323-2005中将缺陷分为4级,下面哪些缺陷是Ⅱ级焊缝绝不允许出现的缺陷A.条状缺陷B.未熔合C.未焊透D.裂纹3. 下列哪一种方法适宜T型焊接接头的检测A. 直探头在翼板外侧上扫查检测B. 斜探头在翼板外侧上扫查检测C. 直探头在腹板上扫查检测D. 斜探头在腹板上扫查检测4.射线探伤的优点是A.检测结果有直接记录B.可以获得缺陷的真实图像C.面积型缺陷的检出率比体积型缺陷的检出率高D.适宜检验较薄的工件而不适宜较厚的工件5. 以下关于射线照相特点的叙述,正确的是A. 判定缺陷性质、数量、尺寸比较准确B. 检测灵敏度受材料晶粒度的影响较大C. 成本较高,检测速度不快D. 射线对人体有伤害6. 下面有关X射线管焦点的叙述,正确的有A. 焦点越大,散热越困难B. 焦点越小,照相几何不清晰度越小C. 管电压,管电流增加,实际焦点会有一定程度的增大D. 有效焦点总是小于实际焦点7. 以下各种焊接缺陷,是属于形状缺陷的有A. 咬边B. 烧穿C. 夹渣D. 焊瘤8. 由胶片特性曲线可以得到胶片的技术参数是A. 胶片的反差系数B. 胶片的本底灰雾度C. 正常的曝光范围D. 三者均不是9. 对底片的清晰度有影响的是A. 射源的简单尺寸B. 增感屏的类型C. 底片的黑度D. 射线的能量10. 以下哪几种缺陷可以不计缺陷点数A. 母材厚度T≤25 ; 缺陷长径L>0.5B. 母材厚度T≤25 ; 缺陷长径L≤0.5C. 母材厚度T>25~60 ; 缺陷长径L≤0.7D. 母材厚度T>25~60 ; 缺陷长径L>0.711. 超声波探伤是利用超声波在物质中的物理特征来发现缺陷的一种探伤方法A. 传播B. 衰减C. 反射D. 衍射12. 在焊接超声波探伤中常采用的探头有A. 直探头B. 斜探头C. 平行探头D. 双晶探头13.下列情况之一,应进行表面检测A.外观检查发现裂纹时,应对该批中同一类焊缝进行100%的表面检测B.外观检查怀疑有裂纹时,应对怀疑的部位进行表面探伤C.设计图纸规定进行表面探伤时D.检查员认为有必要时14. 裂纹根据发生的条件和时机,可分为:A.热裂纹B.冷裂纹C.再热裂纹D.层状撕裂15.超声波探伤时采用较高的探测频率,可有利于A.发现较小的缺陷B.区分开相邻的缺陷C.改善声束指向性D.发现较大的缺陷16. 以下属于双晶探头的性能指标是A.工作频率B.晶片尺寸C.探测深度D.近场长度17. 如果在耦合介质中的波长为λ,为使透声效果好,耦合层厚度为A. λ/4的奇数倍B. λ/2的整数倍C. 小于λ/4且很薄D.λ/4的整数倍18. 在斜探头厚焊缝探伤时,为提高缺陷定位精度可采取A.提高探头声束指向性B.校准仪器扫描线性C. 提高探头前沿长度和K值测定精度D.以上均不适合19.属于常见外观焊接缺陷的是A.咬边B.夹杂C.凹陷D.焊瘤20. G/T203-2007规定的超声探伤中对比试块有A. CSK-IB试块B. CSK-I Cj试块C. RBJ-I试块D. CSK- Dj试块21. 在超声波探伤中为确定缺陷的位置、方向、形状等情况或确定讯号的真伪,可采用四种探头作基本扫查方式,以下是基本扫查方式的有A. 转角扫查B. 环绕扫查C. 左右扫查D. 前后扫查22. 以下哪几个选项是钢结构焊缝不允许存在的缺陷A. 反射波幅位于评定线及Ⅰ区的缺陷B. 反射波幅位于判废线及Ⅲ区的缺陷C. 最大反射波幅超过评定线的裂缝、未熔合等危险缺陷D. 最大反射波幅超过判费线的裂缝、未熔合等危险缺陷23. 以下关于检验结果说法正确的有A. 一般来说一级焊缝,Ⅱ级为合格级B. 一般来说一级焊缝,Ⅰ级为合格级C. 二级焊缝,Ⅲ级为合格级D. 二级焊缝,在高温和腐蚀气体作业环境及动力疲劳荷载工况下,Ⅱ级合格24. 渗透探伤所使用的渗透探伤剂有A. 渗透剂B. 清洗剂C. 显像剂D. 乳化剂25. 渗透探伤的渗透探伤剂可以清除焊缝表面的A. 铁锈B. 飞溅物C. 焊渣D. 涂料26. 渗透探伤的特点是A. 这种方法能精确地测量裂纹或不连续性的深度B. 这种方法能在现场检验大型零件C. 这种方法能发现浅的表现缺陷D. 使用不同类型的渗透材料可获得较低或较高的灵敏度27.粉探伤检测的优点是A. 应用范围广能够检查焊缝内部埋藏较深的缺陷B. 可以直观的显示出缺陷的形状、位置与大小C. 探伤灵敏度高D. 工艺简单,探伤速度快,费用低廉28. 磁粉探伤检测的操作步骤包括A. 表面预处理B. 确定探伤方法,磁化C. 观察磁痕D. 退磁、后处理29. 若缺陷显示磁痕的类型为线形缺陷未焊透,缺陷质量等级要求为Ⅲ级,则缺陷要求为A. 允许存在的单个缺陷显示磁痕长度≤0.2δ,且≤3.5mmB. 允许存在的单个缺陷显示磁痕长度≤0.15δ,且≤2.5mmC. 100mm焊缝长度范围内允许存在的缺陷显示磁痕总长≤25mmD. 100mm焊缝长度范围内允许存在的缺陷显示磁痕总长≤50mm30. 射线探伤主要采用那种射线射线A. α射线B. β射线C. X射线D.。