典型结构件疲劳寿命分析研究

典型结构件的振动疲劳分析

ii

典型结构件的振动疲劳分析

图清单

图 1.1 基础激励振动疲劳试验装置 ........................................................................................ 4 图 1.2 铝合金疲劳裂纹扩展曲线及实物图.............................................................................. 4 图 1.3 复合膜材料疲劳寿命曲线............................................................................................ 5 图 1.4 有机塑料的 S-N 曲线 ................................................................................................... 5 图 1.5 LY12CZ 铝合金动态疲劳 S-N 曲线.........................................................................频率,模型修正,频率变化,裂纹扩展

i

典型结构件的振动疲劳分析

Abstract

At present, the conventional analytical methods of static fatigue has been formed a separate system, and in engineering applications are quite ripe. But in actual environment, the project structure is often working in the environment of the vibration loads, the principal loss of structure is caused by vibration. Only use the idea of static fatigue can not compeletly explain the vibration conditions of failure,because it omits the key role of the changes of frequency . As a result, we take the common typical structure of aircraft as analyzing objects. Futhermore, we use the finite element software of MSC.patran&nastran and fatigue as a platform building dynamic models to study its’dynamic features and fatigue life. This paper put forward a method which considers frequency as a main factor to predict the life of structure. All works of this paper includes: First, we choose unidirectional stiffened plate and linking slab which are widely used in aircraft as objects to complete the structural vibration fatigue experiments under resonant excitation, realizing band motivation of the incentive frequency tracking structure inherent frequency and studying structure life change rule and the dynamic change of natural frequency by the resonance conditions. Results show that structural dynamic characteristics have important influence on fatigue life and nature frequency with the fatigue process is drab degressive. Futhermore, all works Based on the MSC. Patran&nastran platform, establishing the typical structure finite element dynamic model to complete the modal analysis and validate the finite element model is correct. And we use the amended model to analysis structure dynamic response, so as to realize the fatigue life calculation. Moreover, considering frequency variation of structure damage effect, this paper puts forward the frequency as the main parameters of resonance fatigue longevity methods. Through reasonable simplification and assumptions, using the finite element software of ABAQUS to simulate the dynamic structure crack propagation (named frequency of dynamic decreasing process), dynamic analysis is studied on each stages. SN method and damage tolerance are picked to simulate the progress of Adopt SN method, damage tolerance is done by the way under the condition of simulation timely resonance fatigue life. The example shows that the method is simple and reasonable and provides reference for vibration fatigue analysis. Key words : vibration fatigue; typical structure; natural frequency; model modification; frequency change; crack propagation

塑料齿轮疲劳寿命分析

1 的疲劳破坏疲劳是一种十分有趣的现象,当材料或结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比屈服极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料或结构的破坏现象就叫做疲劳破坏。

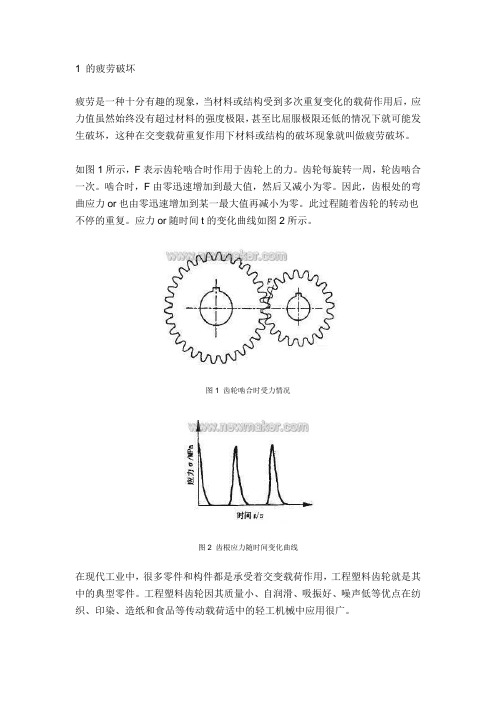

如图1所示,F表示齿轮啮合时作用于齿轮上的力。

齿轮每旋转一周,轮齿啮合一次。

啮合时,F由零迅速增加到最大值,然后又减小为零。

因此,齿根处的弯曲应力or也由零迅速增加到某一最大值再减小为零。

此过程随着齿轮的转动也不停的重复。

应力or随时间t的变化曲线如图2所示。

图1 齿轮啮合时受力情况图2 齿根应力随时间变化曲线在现代工业中,很多零件和构件都是承受着交变载荷作用,工程塑料齿轮就是其中的典型零件。

工程塑料齿轮因其质量小、自润滑、吸振好、噪声低等优点在纺织、印染、造纸和食品等传动载荷适中的轻工机械中应用很广。

疲劳破坏与传统的静力破坏有着许多明显的本质差别:1)静力破坏是一次最大载荷作用下的破坏;疲劳被坏是多次反复载荷作用下产生的破坏,它不是短期内发生的,而是要经历一定的时间。

2)当静应力小于屈服极限或强度极限时,不会发生静力破坏;而交变应力在远小于静强度极限,甚至小于屈服极限的情况下,疲劳破坏就可能发生。

3)静力破坏通常有明显的塑性变形产生;疲劳破坏通常没有外在宏观的显着塑性变形迹象,事先不易觉察出来,这就表明疲劳破坏具有更大的危险性。

工程塑料齿轮的疲劳寿命,是设计人员十分关注的课题,也是与实际生产紧密相关的问题。

然而,在疲劳载荷作用下的疲劳寿命计算十分复杂。

因为要计算疲劳寿命,必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论,合适的裂纹扩展理论等。

本文对工程塑料齿轮疲劳分析的最终目的,就是要确定其在各种质量情况下的疲劳寿命。

通过利用有限元方法和CAE软件对工程塑料齿轮的疲劳寿命进行分析研究有一定工程价值。

2 工程塑料齿轮材料的确定超高分子量聚乙烯(UHMWPE)是一种综合性能优异的新型热塑性工程塑料,它的分子结构与普通聚乙烯(PE)完全相同,但相对分子质量可达(1~4)×106。

塑料齿轮疲劳寿命分析报告

1 齿轮的疲劳破坏疲劳是一种十分有趣的现象,当材料或结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比屈服极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料或结构的破坏现象就叫做疲劳破坏。

如图1所示,F表示齿轮啮合时作用于齿轮上的力。

齿轮每旋转一周,轮齿啮合一次。

啮合时,F由零迅速增加到最大值,然后又减小为零。

因此,齿根处的弯曲应力or也由零迅速增加到某一最大值再减小为零。

此过程随着齿轮的转动也不停的重复。

应力or随时间t的变化曲线如图2所示。

图1 齿轮啮合时受力情况图2 齿根应力随时间变化曲线在现代工业中,很多零件和构件都是承受着交变载荷作用,工程塑料齿轮就是其中的典型零件。

工程塑料齿轮因其质量小、自润滑、吸振好、噪声低等优点在纺织、印染、造纸和食品等传动载荷适中的轻工机械中应用很广。

疲劳破坏与传统的静力破坏有着许多明显的本质差别:1)静力破坏是一次最大载荷作用下的破坏;疲劳被坏是多次反复载荷作用下产生的破坏,它不是短期内发生的,而是要经历一定的时间。

2)当静应力小于屈服极限或强度极限时,不会发生静力破坏;而交变应力在远小于静强度极限,甚至小于屈服极限的情况下,疲劳破坏就可能发生。

3)静力破坏通常有明显的塑性变形产生;疲劳破坏通常没有外在宏观的显著塑性变形迹象,事先不易觉察出来,这就表明疲劳破坏具有更大的危险性。

工程塑料齿轮的疲劳寿命,是设计人员十分关注的课题,也是与实际生产紧密相关的问题。

然而,在疲劳载荷作用下的疲劳寿命计算十分复杂。

因为要计算疲劳寿命,必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论,合适的裂纹扩展理论等。

本文对工程塑料齿轮疲劳分析的最终目的,就是要确定其在各种质量情况下的疲劳寿命。

通过利用有限元方法和CAE软件对工程塑料齿轮的疲劳寿命进行分析研究有一定工程价值。

2 工程塑料齿轮材料的确定超高分子量聚乙烯(UHMWPE)是一种综合性能优异的新型热塑性工程塑料,它的分子结构与普通聚乙烯(PE)完全相同,但相对分子质量可达(1~4)×106。

结构件的疲劳试验试验结论

结构件的疲劳试验试验结论结构件的疲劳试验是评估材料或构件在循环载荷下的疲劳寿命和可靠性的重要手段。

通过疲劳试验,可以确定结构件在不同载荷频率和幅值下的疲劳寿命,从而为设计和使用提供有价值的参考。

疲劳试验通常涉及到对构件的循环载荷加载,通过加载和卸载过程的重复,模拟实际使用中的循环负载情况。

试验结果可以通过断裂表面观察、应力应变变化监测等手段进行分析。

根据疲劳试验的结果,可以得出一些重要的结论。

首先,结构件的疲劳寿命与载荷周期、幅值和频率有着密切的关系。

当载荷频率较高或幅值较大时,疲劳破坏往往会更快发生,结构件的寿命也会相应减少。

此外,通过试验可以确定结构件的疲劳极限,即在一定周期和幅值条件下,结构件能够承受的最大循环载荷。

其次,疲劳试验还可以评估结构件的可靠性。

通过对多个样品进行试验,可以获得寿命的分布情况,进而可以对结构件的可靠性进行预测。

这对于设计和制造高可靠性的结构件具有重要意义。

此外,在疲劳试验中还可以观察到结构件的破坏形态和特征。

通常,疲劳破坏是从表面开始,并逐渐向内部扩展,最终导致结构件失效。

疲劳试验可以帮助我们了解材料的疲劳性能,提供针对材料和结构改进的指导。

总之,结构件的疲劳试验是研究材料疲劳性能和结构可靠性的重

要手段。

通过对试验结果的分析和研究,可以得出一些关于结构件疲

劳寿命和可靠性的重要结论,为结构件的设计和使用提供有益的指导。

此外,疲劳试验还可以帮助我们深入理解材料的疲劳机制,并提出改

进的建议。

因此,疲劳试验在工程领域具有重要的实际应用价值。

钢结构疲劳分析

钢结构疲劳问题

其他原因: 行动活荷载; 焊接缺陷:孔洞、夹渣等; 成型控制缺陷(冲孔、剪边、气割); 几何截面的突然变形; 地震的对结构的反复摇摆,温度变化。

20

钢结构疲劳问题

疲劳计算原则

安全寿命法:先估计一个荷载谱,然后通过分析和实验找出 关键构件在这一荷载普下的语气寿命,在引入安全系数以得 到安全寿命,安全寿命决定使用期限,就够后构件到安全寿 命就要报废或者更换,使用于飞机设计。

应力比:R=min/ max

应力幅:循环一周最大、最小应力差

= max- min

t

t

常幅疲劳

变幅疲劳

“常幅疲劳”是指在使用期内交变荷载下每次循环的应力变化幅 值相同;否则称“变幅疲劳”。承受吊车荷载的吊车梁属变幅疲 劳,因为起吊重量有时满载,有时欠载。

9

钢结构疲劳问题

a)静应力R=1 b)脉动循环应力R=0 c)对称循环应力R=-1

16

钢结构疲劳问题

延长疲劳寿命的方法: 减小初始裂纹尺寸a1。因为在裂纹尺寸很小时,扩展速率da/dN很低; 降低构件所承受的应力和采用韧性较好的材料。减低应力幅要求增大构件截 面,从而提高造价。采用高韧性材料和加强施工质量控制也都要提高造价。 于是要权衡轻重做出最佳的方案

17

钢结构疲劳问题

高周疲劳:在疲劳破坏之前具有应力大,应变小的特点 低周疲劳:在疲劳破损之前具有应力小,应变大的特点 采用较小的循环应力,可降低疲劳强度,增大构件的寿命

I:对接焊缝 II:角接焊缝

22

钢结构疲劳问题

应力幅准则

自从焊接结构用于承受疲劳荷载以来,工程界从实践逐渐认识

14

钢结构疲劳问题

A的纵坐标是在N=N1时,交变循环荷载作用下的 max

机械设计中的疲劳分析与寿命预测

机械设计中的疲劳分析与寿命预测在机械设计领域,疲劳分析与寿命预测是至关重要的环节。

这不仅关系到机械设备的可靠性和安全性,还直接影响着生产效率和经济效益。

首先,我们来了解一下什么是机械疲劳。

简单来说,机械疲劳就是在循环载荷的作用下,材料或结构逐渐产生裂纹并扩展,最终导致失效的现象。

这种循环载荷可以是周期性的振动、拉伸、压缩等。

想象一下,一根反复弯曲的铁丝,经过多次弯曲后最终会断裂,这就是一个典型的机械疲劳的例子。

疲劳失效与静载荷下的失效有很大的不同。

在静载荷下,材料通常会在达到其强度极限时发生一次性的断裂。

然而,疲劳失效往往是在远低于材料的静态强度极限的应力水平下发生的,而且是经过多次的循环加载才会出现。

这就使得疲劳分析变得更加复杂和具有挑战性。

那么,为什么要进行疲劳分析呢?原因很简单,就是为了提前预测机械部件可能的失效时间,从而采取相应的预防措施。

例如,在航空领域,飞机的机翼和发动机部件在飞行过程中会承受无数次的循环载荷,如果不进行准确的疲劳分析和寿命预测,就可能会导致严重的飞行事故。

在汽车工业中,发动机的零部件、悬挂系统等也都需要进行疲劳分析,以确保车辆的可靠性和耐久性。

在进行疲劳分析时,需要考虑多个因素。

材料的特性是其中的关键之一。

不同的材料具有不同的疲劳性能,比如强度、韧性、硬度等。

此外,材料的表面质量也会对疲劳寿命产生影响。

一个表面粗糙的零件相比于表面光滑的零件,更容易产生疲劳裂纹。

载荷的特征也是重要的考虑因素。

载荷的大小、频率、波形等都会影响疲劳寿命。

比如,高频的载荷往往会导致更短的疲劳寿命。

零件的几何形状和尺寸同样不容忽视。

尖锐的转角、孔、槽等部位容易产生应力集中,从而加速疲劳裂纹的形成。

为了进行准确的疲劳分析和寿命预测,工程师们通常会采用多种方法和技术。

实验方法是其中一种常见的手段。

通过对实际零件进行疲劳试验,可以直接获得其疲劳寿命的数据。

然而,这种方法往往成本高、周期长,而且对于一些大型复杂的结构不太适用。

机械结构的疲劳寿命分析

机械结构的疲劳寿命分析引言:机械结构的疲劳寿命分析是在工程设计中十分重要的一项工作。

疲劳寿命分析能够帮助我们评估结构的可靠性,预测其在长时间使用和重复载荷作用下的耐久性。

在本文中,我们将探讨机械结构疲劳寿命分析的基本原理、方法以及在实际工程中的应用。

一、什么是疲劳寿命分析疲劳寿命分析是对机械结构在长时间使用和重复载荷作用下的耐久性进行评估和预测的一种方法。

在机械工程中,结构件通常会承受变化的载荷,这些载荷会引起结构内部的应力集中和应力变化,进而导致疲劳损伤的累积。

疲劳寿命分析可以帮助工程师确定结构的寿命,从而指导设计和改进工作。

二、疲劳寿命分析的原理疲劳寿命分析的基本原理是根据材料的疲劳性能曲线来评估结构的疲劳寿命。

疲劳性能曲线通常由应力幅和循环次数两个参数确定。

应力幅是指载荷作用下应力的最大值和最小值之间的差异,循环次数则是指载荷作用下的循环数。

通过实验和统计方法,我们可以得到材料的疲劳性能曲线,并据此进行疲劳寿命分析。

三、疲劳寿命分析的方法1. 应力-寿命方法:这是最常用的疲劳寿命分析方法之一,通过应力分析和应力幅数据,结合材料的疲劳性能曲线,计算结构在特定载荷下的预期寿命。

这种方法适用于已知结构的应力分布和载荷历史的情况。

2. 序列法:序列法是一种逐步逼近的方法,在每个载荷历史步骤中,根据当前载荷条件下应力分析结果和材料的疲劳性能曲线,计算结构在该载荷步骤下相对于前一步的疲劳寿命。

通过多次迭代计算,最终得到整个载荷历史下的疲劳寿命。

3. 基于损伤累积理论的方法:这种方法将结构的疲劳寿命划分为若干个阶段,通过对每个阶段的疲劳损伤进行累积计算,预测结构的整体疲劳寿命。

损伤累积方法适用于结构由多个不同材料组成的情况,可以更精确地评估结构的寿命。

四、疲劳寿命分析的应用疲劳寿命分析广泛应用于航空航天、汽车、机械制造等领域的工程设计和材料选用中。

通过充分了解机械结构在长时间使用和重复载荷作用下的耐久性,工程师可以进行合理的设计和改进工作,提高结构的可靠性和使用寿命。

结构件的疲劳寿命分析方法1

结构件的疲劳寿命分析方法摘要:本文简单介绍了在结构件疲劳寿命分析方法方面国内外的发展状况, 重点讲解了结构件寿命疲劳分析方法中的名义应力法、局部应力应变法、应力应变场强度法四大方法的估算原理。

疲劳是一个既古老又年轻的研究分支,自Wohler 将疲劳纳入科学研究的范畴至今,疲劳研究仍有方兴未艾之势,材料疲劳的真正机理与对其的科学描述尚未得到很好的解决。

疲劳寿命分析方法是疲分研究的主要内容之一,从疲劳研究史可以看到疲劳寿命分析方法的研究伴随着整个历史。

金属疲劳的最初研究是一位德国矿业工程帅风W.A.J.A1bert 在1829年前后完成的。

他对用铁制作的矿山升降机链条进行了反复加载试验,以校验其可靠性。

1843 年,英国铁路工程师W.J.M.Rankine 对疲劳断裂的不同特征有了认识,并注意到机器部件存在应力集中的危险性。

1852年-1869 年期间,Wohler对疲劳破坏进行了系统的研究。

他发现由钢制作的车轴在循环载荷作用下,其强度人大低于它们的静载强度,提出利用S-N 曲线来描述疲劳行为的方法,并是提出了疲劳“耐久极限”这个概念。

1874 年,德国工程师H.Gerber 开始研究疲劳设计方法,提出了考虑平均应力影响的疲劳寿命计算方法。

Goodman讨论了类似的问题。

1910年,O.H.Basquin提出了描述金属S-N 曲线的经验规律,指出:应力对疲劳循环数的双对数图在很大的应力范围内表现为线性关系。

Bairstow 通过多级循环试验和测量滞后回线,给出了有关形变滞后的研究结果,并指出形变滞后与疲劳破坏的关系。

1929年B.P.Haigh研究缺口敏感性。

1937年H.Neuber指出缺口根部区域内的平均应力比峰值应力更能代表受载的严重程度。

1945年M.A.Miner 在J.V.Palmgren 工作的基础上提出疲劳线性累积损伤理论。

L.F.Coffin 和S.S.Manson各自独立提出了塑性应变幅和疲劳寿命之间的经验关系,即Coffin —Manson 公式,随后形成了局部应力应变法。

汽车钢板弹簧疲劳寿命分析方法

汽车钢板弹簧疲劳寿命分析方法摘要:为合理研究汽车钢板弹簧的疲劳寿命,利用载荷谱测量数据,定义和调整材料疲劳曲线,并采用Miner的累积磨损理论,最后得出汽车钢板弹簧寿命结论。

结果与汽车安全性试验的结论十分相符,同时对影响钢板弹簧使用寿命的各种因素进行了研究,建立了一种通过测试分析来检测钢板弹簧疲劳寿命的办法,有助于提高汽车板簧的可靠性。

关键词:汽车行业;钢板弹簧;疲劳寿命;具体方法引言:汽车钢板弹簧是车辆悬挂体系中的最主要部分之一,具有联接轮胎和车架的功能。

除汽车和货物的载重以外,还承担着道路崎岖所带来的冲击。

由此可见,板簧作为汽车减震和储能的重要部件,能够吸收巨大的弹性而不发生永久变形。

为了良好的汽车行驶舒适性和汽车稳定性,就必须提高钢板弹簧的强度和使用年限。

因此,对于汽车钢板弹簧疲劳寿命分析具有积极意义。

1.影响钢板弹簧寿命的主要因素(一)原料的选用对于抗拉强度高的板簧,在使用中不易发生永久变形,如果钢在淬火时为全马氏体,则其力学性能均匀分布在横截面上,钢材可以发挥其最大的抗拉强度。

如果钢中含有其他非马氏体组织,则芯部的力学性能低,特别是韧性低,会降低其弹性极限和屈服强度。

因此,首先钢铁材料本身应具备一定的淬透性,不同的金属材料拥有各不相同的淬透性。

由于钢板弹簧产品需要严格执行国家相关汽车技术标准,规定为疲劳寿命大于或等于8万次以上的产品为合格产品。

所以,选用材料的主要依据就是产品的疲劳寿命,是否能够满足技术标准[1]。

(二)原材料的质量钢板弹簧原材料的质量主要包括两种因素:分别为原材料的外部质量和内部质量。

原材料的外部质量有很多缺陷,比如划痕、凹坑、开裂、锈蚀、侧裂等等。

原材料的内部质量缺陷也不少,通常包括非金属夹杂物、气孔、气泡、条带。

结构松散,碳化物偏析高,开裂,碳和合金含量低。

原材料的内部品质问题,一般分为:非金属夹杂物质、气孔、气泡、细条带。

结构疏松、碳化物偏析度高,容易发生断裂现象,碳和合金含量较少。

基于虚拟迭代及有限元理论的某中型货车驾驶室疲劳寿命研究

0引言机械零件大多数的破坏是由疲劳引起的,根据疲劳损伤机理进行零部件疲劳寿命的分析预测是工程师们面临的一项重要课题。

目前机械零件疲劳寿命分析预测方法主要有名义应力法、应力场强法、临界距离法等。

崔泗鹏等[1]在进行振动载荷下连接件疲劳寿命分析计算时使用了名义应力法,并综合考虑连接件孔边的应力均方根集中程度、孔表面状况和填充系数的影响。

该方法在疲劳寿命计算中用到的关键参数缺口系数为估算值,并且孔的填充系数为经验值,而孔的变化对填充系数影响较大。

李玉春等[2]针对缺口件运用应力场强法进行构件的多轴疲劳下的寿命预测,综合考虑了缺口效应、尺寸效应、不同加载方式及多轴效应的影响。

该方法考虑影响因素较多,在进行计算时所需参数较多,计算复杂。

辛朋朋等[3]针收稿日期:2017-06-19基于虚拟迭代及有限元理论的某中型货车驾驶室疲劳寿命研究刘俊1刘亚军1张少辉1杨建森2董强强21.合肥工业大学汽车与交通工程学院,合肥,2300092.中国汽车技术研究中心汽车工程研究院,天津,300300摘要:以某中型货车的驾驶室为研究对象,通过整车典型强化路面试验测量得到驾驶室悬置位置及车架上相应位置的加速度响应信号,并基于K&C 试验台和MTS 试验台分别测量得到驾驶室质心、转动惯量和衬套刚度阻尼等参数。

采用ADAMS 建立驾驶室和车架的刚柔耦合多体动力学模型;采用Fem⁃b 软件使用虚拟迭代的方法计算驾驶室悬置处和翻转机构处的载荷谱;最后运用Miner 线性疲劳累积损伤理论在疲劳仿真软件nCode 中进行疲劳分析。

通过台架试验验证了疲劳仿真的结果,并通过结构尺寸参数的重新设计使驾驶室前围板的疲劳寿命满足了设计要求。

关键词:惯性释放;刚柔耦合多体模型;虚拟迭代;疲劳分析;参数重设计中图分类号:U463.81DOI :10.3969/j.issn.1004⁃132X.2018.13.012开放科学(资源服务)标识码(OSID):Fatigue Analysis of a Medium Truck Cab Based on Virtual Iteration andFinite Element TheoryLIU Jun 1LIU Yajun 1ZHANG Shaohui 1YANG Jiansen 2DONG Qiangqiang 21.Institute of Automobile and Traffic Engineering ,Hefei University of Technology ,Hefei ,2300092.Automotive Engineering Research Institute ,China Automotive Technology and Research Center ,Tianjin ,300300Abstract :Taking the cab of a medium truck as the research object ,the acceleration response signals of the cab mounting positions and the corresponding positions on the frame were obtained through the typical reinforced road tests.The center of mass ,moment of inertia of the cab and stiffness and damping of the bushing were measured based on the K&C test bench and the MTS test rig.The rigid⁃flexible cou⁃pling multi ⁃body dynamics model of the cab and frame was established in ADAMS software.The load spectrums of the cab suspension and flipping mechanisms were calculated by the method of virtual itera⁃tion in b software.Finally ,fatigue analysis was carried out in the fatigue simulation software nCode with the Miner linear ⁃cumulation fatigue damage theory.The results of fatigue simulation were validated by bench tests and the fatigue life of cab front panel was satisfied by redesign of the structural parameters.Key words :inertial release ;rigid ⁃flexible coupledmulti⁃body model ;virtual iteration ;fatigue anal⁃ysis ;parameter redesign··1588对TC4合金缺口试样运用临界距离法进行疲劳寿命的分析预测,指出临界距离法分析结果精度的提高需同时考虑临界距离与疲劳寿命、载荷比以及应力集中系数等因素的相关性。

航空发动机涡轮叶片材料疲劳寿命模拟分析

航空发动机涡轮叶片材料疲劳寿命模拟分析1. 引言航空发动机是飞机的心脏,其性能和可靠性直接关系到飞机的安全和运营成本。

而发动机涡轮叶片作为发动机的核心部件之一,用于承受高温高压气流的冲击和旋转负载,其材料的疲劳寿命特性对于发动机的运行和维护具有重要意义。

在发动机的设计和生产过程中,对涡轮叶片材料的疲劳寿命进行模拟分析,可以有效预测其寿命,加强产品性能和安全性。

2. 背景疲劳是材料在交替载荷作用下所产生的损伤,是站在工程实践上理解和认识材料性能和寿命的一个重要问题。

对于涡轮叶片等高强度零件而言,其在高温高压等恶劣环境下长时间运行,很容易产生疲劳损伤。

因此,对于涡轮叶片材料的疲劳特性研究和寿命预测,对于发动机生产和使用的过程具有重要意义。

3. 涡轮叶片材料的疲劳寿命模拟方法3.1 疲劳寿命估算方法根据疲劳寿命估算原理,可以选择基于应力水平的估算方法或者基于试验数据的估算方法。

针对涡轮叶片等复杂结构和工况,基于有限元方法的疲劳寿命估算方法具有比较高的准确度和适用性,也是当前研究涡轮叶片材料疲劳寿命最为有效的方法之一。

3.2 有限元分析方法有限元分析是目前最为广泛使用的计算机仿真分析方法之一,可以通过离散化、求解和后处理等过程,模拟大量工程问题的复杂物理场。

对于疲劳寿命分析而言,有限元分析方法可以直接基于实际工况模拟受力分布和变形情况,从而通过应力-循环寿命曲线和损伤积累特性,计算出涡轮叶片的疲劳寿命。

3.3 循环寿命分析循环寿命是材料在交替载荷作用下出现裂纹和断裂之前的循环次数。

在涡轮叶片材料疲劳寿命模拟中,通过循环寿命分析可以获取涡轮叶片材料的循环寿命,从而评估其使用寿命和寿命损伤程度。

4. 涡轮叶片疲劳寿命模拟分析实例为了更深入地了解涡轮叶片材料的疲劳特性和模拟分析过程,以下是一个典型的实例。

4.1 问题描述某型号涡轮叶片,材料为热压熔结镍基合金,叶片尺寸为长80毫米,宽22毫米,厚度3毫米。

叶片常温下的静态强度为1100MPa,材料的疲劳极限为310MPa。

塑料齿轮疲劳寿命分析 (1)

1 的疲劳破坏疲劳是一种十分有趣的现象,当材料或结构受到多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比屈服极限还低的情况下就可能发生破坏,这种在交变载荷重复作用下材料或结构的破坏现象就叫做疲劳破坏。

如图1所示,F表示齿轮啮合时作用于齿轮上的力。

齿轮每旋转一周,轮齿啮合一次。

啮合时,F由零迅速增加到最大值,然后又减小为零。

因此,齿根处的弯曲应力or也由零迅速增加到某一最大值再减小为零。

此过程随着齿轮的转动也不停的重复。

应力or随时间t 的变化曲线如图2所示。

图1 齿轮啮合时受力情况图2 齿根应力随时间变化曲线在现代工业中,很多零件和构件都是承受着交变载荷作用,工程塑料齿轮就是其中的典型零件。

工程塑料齿轮因其质量小、自润滑、吸振好、噪声低等优点在纺织、印染、造纸和食品等传动载荷适中的轻工机械中应用很广。

疲劳破坏与传统的静力破坏有着许多明显的本质差别:1)静力破坏是一次最大载荷作用下的破坏;疲劳被坏是多次反复载荷作用下产生的破坏,它不是短期内发生的,而是要经历一定的时间。

2)当静应力小于屈服极限或强度极限时,不会发生静力破坏;而交变应力在远小于静强度极限,甚至小于屈服极限的情况下,疲劳破坏就可能发生。

3)静力破坏通常有明显的塑性变形产生;疲劳破坏通常没有外在宏观的显着塑性变形迹象,事先不易觉察出来,这就表明疲劳破坏具有更大的危险性。

工程塑料齿轮的疲劳寿命,是设计人员十分关注的课题,也是与实际生产紧密相关的问题。

然而,在疲劳载荷作用下的疲劳寿命计算十分复杂。

因为要计算疲劳寿命,必须有精确的载荷谱,材料特性或构件的S-N曲线,合适的累积损伤理论,合适的裂纹扩展理论等。

本文对工程塑料齿轮疲劳分析的最终目的,就是要确定其在各种质量情况下的疲劳寿命。

通过利用有限元方法和CAE软件对工程塑料齿轮的疲劳寿命进行分析研究有一定工程价值。

2 工程塑料齿轮材料的确定超高分子量聚乙烯(UHMWPE)是一种综合性能优异的新型热塑性工程塑料,它的分子结构与普通聚乙烯(PE)完全相同,但相对分子质量可达(1~4)×106。

三排滚柱式回转支承疲劳寿命分析

少片变截面钢板弹簧的疲劳寿命计算分析

科技资讯 2008 NO. 21

S CI ENCE & TECHNOLOGY I NFORMATI ON

少片变截面钢板弹簧的疲劳寿命计算分析

张劲 松 ( 贵 州省遵 义市遵义 钛厂机 械设备 公司 贵州 遵义 5 6 3 0 0 4 )

摘 要: 根据少片 变截面钢板 弹簧每一 片在自由状 态下的几 何尺寸, 利用 UG软件建 立各片的三 维模型并 进行装配。 在 Hy p e r Me s h 中采

( 下转 7 1 页)

科技资讯 SCI ENCE & TECHNOLOGY I NFORMATI ON

69

工业技术

层及开门由系 统自动控制。 ③无 司机工作方式是系统的自动工作

方式, 考 虑到实际 客梯中乘客 上、下呼梯 的随机性 , 该系统的 选层控制满 足以下要 求: 上 升过程响应 大于等于当 前楼层的 内 呼 和 上 升 外 呼 信号 , 记 忆 其 他 信 号 ; 下 降 过 程 响 应 小 于 等 于 当 前 楼 层 的内 呼 和 下 降 外 呼信 号, 记忆 其他信 号; 在当 前的 行进方 向, 内呼信号 优先响应; 若 无呼梯信号, 轿 厢停在当前楼层; 电梯不用时, 回到一楼。

利 用 三 维 建 模 软 件 UG 建 立 少 片 变 截 面钢板弹 簧各片的几 何模型并 进行装配, 装 配 完 成 后 的 少 片变 截 面 钢 板 弹 簧 总 成 如 图 1 所示。

对包含一个 目标面和一个 接触面, 定义凹 面为目标面, 凸面为接触面。 2 . 3 定 义边 界条件

钢板弹簧的边界条件 主要有位移约束 和自 由 度 耦 合 两 种 方 式 。 板 簧 第 一 片 的 左 端采用固定卷 耳连接, 另 一端采用活 动吊 耳连接, 在卷 耳或吊耳 与转动轴之 间装有 橡胶制成的减 摩衬套, 所 以这两处的 约束 可以 看 成 铰 链 。 应 用 如 下 方 法 对 它 们 进 行 模拟 , 将 卷 耳 内 加 入 一 个 圆 柱 体, 把 它 与 卷 耳相互 粘接 起来 ; 在 固定卷 耳的 一端 ( 左 端) , 把圆 柱体 中轴 线上 的节 点在 x 、y、 z 方 向的自由度都 加以约束; 在浮动卷耳 的一 端( 右端) , 只约束圆柱 体中轴线上节 点在 y、z 方向 的自 由度 。 另外 , 本 文对 中 心螺 栓 的约 束 是 通 过 耦 合 中 心 螺 栓 孔 面 上 节 点 的 所有自由度来实现的 。

关于桥式起重机金属结构疲劳寿命的探讨

关于桥式起重机金属结构疲劳寿命的探讨摘要:疲劳破坏是桥式起重机主要的失效形式之一。

针对桥式起重机金属结构的疲劳问题,本文在阐述桥式起重机的金属结构疲劳基本理论的基础上,就桥式起重机的金属结构疲劳改进问题进行策略分析。

关键词:桥式起重机;有限元分析;疲劳寿命引言何科学评估起重机金属结构的疲劳寿命,是保障桥式起重机安全使用,预防和控制重大事故,确保企业安全、高效生产的重要问题。

到业内人士的广泛认可。

本文应用断裂力学估算桥式起重机的疲劳寿命,通过疲劳寿命分析可以及时了解起重机的疲劳状况,对指导起重机的检验和维护提供科学的依据,对预防疲劳破坏事故的发生具有重要意义。

一、疲劳累积损伤理论由于疲劳失效是一个缓慢并且渐进过程,所以引入了“损伤”的概念。

疲劳损伤是指材料受到外力作用下内部的结构和性能产生了变化,如强度下降和裂纹产生。

疲劳损伤没有固定的疲劳损伤模式,物理形态也各不相同,这也是疲劳分析有难度的原因所在。

当材料上的应力高于屈服极限时,每产生一次循环应力,材料就会受到相应的破坏,损伤可以累积。

当材料累计的损伤超过其所能受的范围,材料将发生疲劳失效,并产生可见的裂纹,这就是疲劳累积损伤理论的基本原理。

二、起重机金属结构有限元分析3.1三维模型的建立桥式起重机金属结构是起重机的主要承载构件,由主梁、端梁和起重小车钢轨组成,图1展示了其简化结构1—端梁; 2—主梁; 3—起重小车钢轨图 1金属结构三维有限元模型是进行结构分析的基础,模型的合理与否直接影响分析的准确性。

根据 QD 型( 50 /10 t - 31.5 m) 双梁桥式起重机的设计尺寸可得其钢板最小宽厚比 a = 371 /8 = 46. 25 > 10,所以选择壳单元建模。

为了提高分析效率,对模型进行简化处理,去除过渡圆角、小孔等。

直接利用ABAQUS / CAE 模块建立小车钢轨、主梁和端梁部件,装配得到金属结构的三维模型。

3.2结果分析在完成起重机金属结构材料、载荷、边界条件的定义以及网格划分等前处理工作后,选取3种典型工况———起重小车满载位于主梁跨中(工况一)、1/4跨(工况二)和端部极限位置( 工况三) 进起重机金属结构的静力分析。

箱形臂架液压油管支座疲劳寿命仿真分析

箱形臂架液压油管支座疲劳寿命仿真分析摘要:针对箱形臂架上液压油管支座焊缝开裂的问题,采用等效结构应力法的手段对焊缝疲劳寿命进行评估分析。

首先分别采用shell单元和四面体单元、六面体单元对箱形臂架液压油管支座附件焊接结构进行离散,并利用Fesafe中Verity模块进行焊缝疲劳寿命评估,对比分析三种网格类型对应力和疲劳寿命计算精度的影响,并针对焊缝开裂的问题进行分析及结构优化。

结果表明:三种单元类型静强度计算获得应力分布趋势一致,但shell单元模型最危险位置不合理,通过对焊缝布置位置进行优化,焊缝的疲劳寿命分别提升15.3倍及213倍。

关键词:单元类型;计算精度;疲劳寿命;固定附件中图分类号:TG405文献标识码:A0引言焊接结构由于焊缝处存在应力集中、焊缝缺陷和残余应力,这些焊接工艺特点决定了焊接接头的疲劳强度一般都低于母材[1],这样大多数焊接结构在实际使用过程中的疲劳破坏多发生在焊缝处,所以焊接结构设计时除静强度校核外,有必要进行疲劳设计。

现在比较常用的焊缝疲劳寿命评估方法有名义应力法[2]、热点应力法[3]、等效结构应力法[4]。

工程机械具备工作环境恶劣、工作载荷变化复杂的特点,会导致装备产生疲劳失效。

随车工程机械行业的国际化,设计者提出了以寿命为目的的抗疲劳设计方法,大大的提高了疲劳强度,延长产品寿命,安全性和耐久性[5]。

但是设计者对盖板、支架等许多非承载的附件关注较少,焊接附件开裂,裂纹在主要结构件上进行扩展导致失效。

本文以工程箱形臂架箱形臂架安装液压管线的支座附件为研究对象,如图1所示,针对支座附件在使用过程中发生开裂的问题,采用有限元手段分析液压油管支座的静强度和疲劳行为,查找开裂原因并提出结构修改建议。

图1 支座焊缝开裂1 有限元模型建立1.1模型简化与网格划分本文以箱体臂架液压油管支座焊接为例进行分析,为降低工作量,提升仿真效率,对模型进行简化,提取箱体顶板上安装的液压油管固定支座为研究对象进行建模分析。

细解Ansys疲劳寿命分析

2013-08-29 17:16 by:有限元来源:广州有道有限元ANSYS Workbench 疲劳分析本章将介绍疲劳模块拓展功能的使用:–使用者要先学习第4章线性静态结构分析.•在这部分中将包括以下内容:–疲劳概述–恒定振幅下的通用疲劳程序,比例载荷情况–变振幅下的疲劳程序,比例载荷情况–恒定振幅下的疲劳程序,非比例载荷情况•上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses. A. 疲劳概述•结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关•疲劳通常分为两类:–高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳.–低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算.•在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论.…恒定振幅载荷•在前面曾提到, 疲劳是由于重复加载引起:–当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论.–否则,则称为变化振幅或非恒定振幅载荷…成比例载荷•载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:•在两个不同载荷工况间的交替变化•交变载荷叠加在静载荷上•非线性边界条件…应力定义•考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:–应力范围Δσ定义为(σmax-σmin)–平均应力σm定义为(σmax+σmin)/2–应力幅或交变应力σa是Δσ/2–应力比R 是σmin/ σmax–当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷. 这就是σm= 0 ,R = -1的情况.–当施加载荷后又撤除该载荷,将发生脉动循环载荷. 这就是σm= σmax/2 , R = 0的情况.…应力-寿命曲线•载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:–若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效–如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少–应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系•S-N曲线是通过对试件做疲劳测试得到的–弯曲或轴向测试反映的是单轴的应力状态–影响S-N 曲线的因素很多, 其中的一些需要的注意,如下:–材料的延展性, 材料的加工工艺–几何形状信息,包括表面光滑度、残余应力以及存在的应力集中–载荷环境, 包括平均应力、温度和化学环境•例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短.•对压缩和拉伸平均应力,平均应力将分别提高和降低S-N曲线.•因此,记住以下几点:–一个部件通常经受多轴应力状态.如果疲劳数据(S-N 曲线)是从反映单轴应力状态的测试中得到的,那么在计算寿命时就要注意•设计仿真为用户提供了如何把结果和S-N 曲线相关联的选择,包括多轴应力的选择•双轴应力结果有助于计算在给定位置的情况–平均应力影响疲劳寿命,并且变换在S-N曲线的上方位置与下方位置(反映出在给定应力幅下的寿命长短)•对于不同的平均应力或应力比值,设计仿真允许输入多重S-N曲线(实验数据)•如果没有太多的多重S-N曲线(实验数据),那么设计仿真也允许采用多种不同的平均应力修正理论–早先曾提到影响疲劳寿命的其他因素,也可以在设计仿真中可以用一个修正因子来解释…总结•疲劳模块允许用户采用基于应力理论的处理方法,来解决高周疲劳问题.•以下情况可以用疲劳模块来处理:–恒定振幅,比例载荷(参考B节)–变化振幅,比例载荷(参考C节)–恒定振幅,非比例载荷(参考D节)•需要输入的数据是材料的S-N曲线:–S-N曲线是疲劳实验中获得,而且可能本质上是单轴的,但在实际的分析中,部件可能处于多轴应力状态–S-N曲线的绘制取决于许多因素, 包括平均应力. 在不同平均应力值作用下的S-N曲线的应力值可以直接输入, 或可以执行通过平均应力修正理论实现.B. 疲劳程序(基本情况)•进行疲劳分析是基于线性静力分析, 所以不必对所有的步骤进行详尽的阐述.–疲劳分析是在线性静力分析之后,通过设计仿真自动执行的.•对疲劳工具的添加,无论在求解之前还是之后,都没有关系, 因为疲劳计算不并依赖应力分析计算.•尽管疲劳与循环或重复载荷有关, 但使用的结果却基于线性静力分析,而不是谐分析. 尽管在模型中也可能存在非线性,处理时就要谨慎了,因为疲劳分析是假设线性行为的.–在本节中,将涵盖关于恒定振幅、比例载荷的情况. 而变化振幅、比例载荷的情况和恒定振幅、非比例载荷的情况,将分别在以后的C 和D节中逐一讨论.…疲劳程序•下面用黄色斜体字体所描述的步骤,对于包含疲劳工具的应力分析是很特殊的:–模型–指定材料特性,包括S-N曲线–定义接触区域(若采用的话)–定义网格控制(可选的)–包括载荷和支撑–(设定)需要的结果,包括Fatigue tool–求解模型–查看结果…几何•疲劳计算只支持体和面•线模型目前还不能输出应力结果,所以疲劳计算对于线是忽略的.–线仍然可以包括在模型中以给结构提供刚性, 但在疲劳分析并不计算线模型…材料特性•由于有线性静力分析,所以需要用到杨氏模量和泊松比–如果有惯性载荷,则需要输入质量密度–如果有热载荷,则需要输入热膨胀系数和热传导率–如果使用应力工具结果(Stress Tool result),那么就需要输入应力极限数据,而且这个数据也是用于平均应力修正理论疲劳分析.•疲劳模块也需要使用到在工程数据分支下的材料特性当中S-N曲线数据–数据类型在“疲劳特性”(“Fatigue Properties”)下会说明–S-N曲线数据是在材料特性分支条下的“交变应力与循环”(“Alternating Stress vs. Cycles”)选项中输入的•如果S-N曲线材料数据可用于不同的平均应力或应力比下的情况, 那么多重S-N曲线也可以输入到程序中•添加和修改疲劳材料特性:•在材料特性的工作列表中,可以定义下列类型和输入的S-N曲线–插入的图表可以是线性的(“Linear”)、半对数的(“Semi-Log”即linear for stress, log for cycles)或双对数曲线(“Log-Log”)–记得曾提到的,S-N曲线取决于平均应力。

40Cr、50车轴钢疲劳性能研究及疲劳断裂机理探讨

40Cr、50车轴钢疲劳性能研究及疲劳断裂机理探讨一、概述随着现代工业技术的飞速发展,机械设备的疲劳失效问题日益凸显,成为制约设备性能提升和服役寿命延长的关键因素。

车轴作为高速运转的机械设备中的重要部件,其疲劳性能直接关系到整个设备的安全性和稳定性。

深入研究车轴钢的疲劳性能及疲劳断裂机理,对于提高车轴的使用寿命、预防疲劳失效以及优化机械设计具有重要的理论和现实意义。

本文选择40Cr和50两种典型的车轴钢作为研究对象,通过系统的实验和理论分析,旨在探究这两种材料的疲劳性能特点以及疲劳断裂的内在机理。

40Cr和50钢作为常用的车轴材料,在铁路、汽车、船舶等工业领域有着广泛的应用。

由于服役环境和使用条件的复杂性,车轴钢在实际应用中往往面临着交变应力、温度变化、腐蚀等多种因素的共同作用,这些因素都可能对车轴钢的疲劳性能产生显著影响。

本文首先通过文献综述,对国内外关于40Cr和50车轴钢疲劳性能的研究现状进行了梳理和评价,指出了当前研究中存在的问题和不足。

在此基础上,结合实验研究和理论分析,深入探讨了40Cr和50车轴钢的疲劳性能特点,包括疲劳强度、疲劳寿命、疲劳裂纹萌生与扩展规律等。

同时,通过断口分析、微观组织观察等手段,揭示了疲劳断裂的微观机理和影响因素,为进一步优化车轴钢的设计和使用提供了理论支撑和实践指导。

通过本文的研究,不仅能够加深对40Cr和50车轴钢疲劳性能的认识,而且可以为相关领域的工程实践和学术研究提供有益的参考和借鉴。

1. 简述车轴钢在交通运输领域的重要性车轴钢作为交通运输领域的关键材料,承担着至关重要的角色。

车轴是连接车轮和车架的核心部件,直接承受着车辆的重量和载重,同时还需应对行驶过程中的各种复杂力。

车轴钢的力学性能,特别是疲劳性能,直接关系到车辆的安全性和可靠性。

在高速列车、重型货车等交通运输工具中,车轴钢的疲劳性能更是至关重要,因为这些车辆在运行过程中会受到反复的应力作用,若车轴钢的疲劳性能不佳,极易引发疲劳断裂,从而导致严重的安全事故。

轨道交通车辆继电器的疲劳寿命研究

轨道交通车辆继电器的疲劳寿命研究发布时间:2022-07-16T07:25:10.311Z 来源:《中国科技信息》2022年第33卷3月5期作者:戴光耀[导读] 继电器作为轨道交通车辆必不可少的重要组成部分,具备负载切换、自动控制、电路隔离和信号传递等功能。

戴光耀(中车长春轨道客车股份有限公司,吉林长春 130062)摘要:继电器作为轨道交通车辆必不可少的重要组成部分,具备负载切换、自动控制、电路隔离和信号传递等功能。

本文以平衡力式继电器为对象,阐述其结构和工作原理,归纳总结平衡力式继电器的疲劳模式和机理,选取触点接触电阻、释放时间以及弹跳时间为疲劳特征参数,并进行疲劳性能实验。

该实验可为继电器的疲劳状态和剩余寿命的判断提供一定判别依据,具有较高的参考价值。

关键词:轨道交通车辆;继电器;疲劳模式;疲劳实验1、前言随着CR400BF智能型动车组等新一代轨道交通车辆的大规模应用与推广,新型的电气控制技术和电气传动技术被推到了轨道交通技术的风头浪尖。

平衡力式继电器具备转换深度高、多路同步切换、抗干扰能力强等优点,广泛使用于各类电气控制系统中,主要用于完成负载切换、自动控制、信号传递和电路隔离等一系列功能。

本文以平衡力式继电器为研究对象,详细分析其结构和工作原理,以继电器疲劳模式和机理为出发点,分析平衡力式继电器的关键性能参数,为其疲劳状态和剩余寿命的判断提供一定具有参考价值和判别依据。

在继电器发生故障之前做到提前预防,降低失效概率,减少轨道交通车辆错误维修几率,并进一步降低维护维修成本,从而保障车辆安全运行。

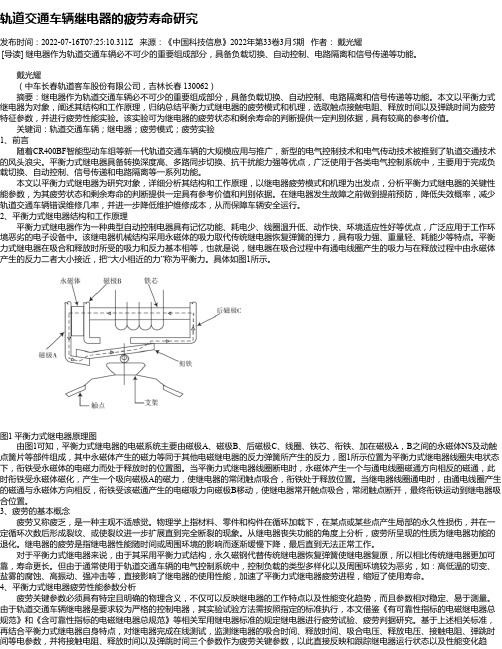

2、平衡力式继电器结构和工作原理平衡力式继电器作为一种典型自动控制电器具有记忆功能、耗电少、线圈温升低、动作快、环境适应性好等优点,广泛应用于工作环境恶劣的电子设备中。

该继电器机械结构采用永磁体的吸力取代传统继电器恢复弹簧的弹力,具有吸力强、重量轻、耗能少等特点。

平衡力式继电器在吸合和释放时所受的吸力和反力基本相等,也就是说,继电器在吸合过程中有通电线圈产生的吸力与在释放过程中由永磁体产生的反力二者大小接近,把“大小相近的力”称为平衡力。