35t/h循环流化床锅炉的改造

35T/H煤粉炉改造成45T/H循环流化床锅炉的总结

35T/H煤粉炉改造成45T/H循环流化床锅炉的总结2009年江西贵溪化肥有限责任公司对2#35T/H煤粉炉进行了循环流化床技术改造。

实践表明,采用循环流化床燃烧技术是锅炉改造的一条途径。

该技术是成熟的,它用于难烧劣质煤、煤矸石等低热值煤种的燃烧是可行的。

在锅炉改造过程中出现一些问题,经过改造后得到解决,达到了锅炉改造的预期目的。

标签:煤粉炉;改造;流化床;锅炉1 概述江西六国化工有限责任公司前身为江西贵溪化肥有限责任公司。

公司有三台35T/H煤粉锅炉,是由武汉锅炉厂生产的次高温次高压锅炉,型号为WGZ35/5.3-3型。

为解决环境污染,降低运行成本,提高锅炉蒸发量,走资源综合利用的道路。

2009年公司对2#锅炉进行循环流化床技术改造,该项目取得了国家和江西省节能技术改造财政奖励实施计划项目。

要求改造之后,2#锅炉出力由35T/H增加到45T/H,并具备燃烧掺有煤矸石、劣质无烟煤等低热值煤种的燃烧能力。

2 锅炉改造概述本改造锅炉在武汉锅炉厂35T/H次高温次高压锅炉的基础上,结合济南锅炉集团优化设计开发的烟煤的YG-40/3.82-M3型锅炉和燃烧福建无烟煤YG-35/3.82-M10型,根据最新的循环流化床锅炉的技术特点和锅炉型式,根据烟煤的特点进行开发的高效、低污染45T/H循环流化床锅炉。

本锅炉的主要改造思路为:循环流化床锅炉要求的高度较高,因此本锅炉的钢结构整体提高7.5米,利用原锅炉的钢结构进行加固和提高;利用原锅炉的汽包,其余部分进行重新设计制造。

锅炉厂房加高3-4米。

本改造锅炉采用了循环流化床燃烧方式,设计煤种为烟煤,可以燃用各类烟煤、贫煤,也可以燃用褐煤等低热值燃料,燃烧效率达95%-99%。

尤其可燃用含硫量较高的燃料,通过向炉内添加石灰石,能显著降低二氧化硫的排放。

同时由于锅炉的燃烧温度只有900℃左右,可以有效地控制NOx的排放。

可降低硫化物对设备的腐蚀和NOx对环境的污染。

35t/h链条炉排锅炉改为循环流化床锅炉的实践

Re t r o it f t i n g 3 5 t /h Cha i n・ - - g r a t e S t o k e r

Bo i l e r i n t o CF B Bo i l e r

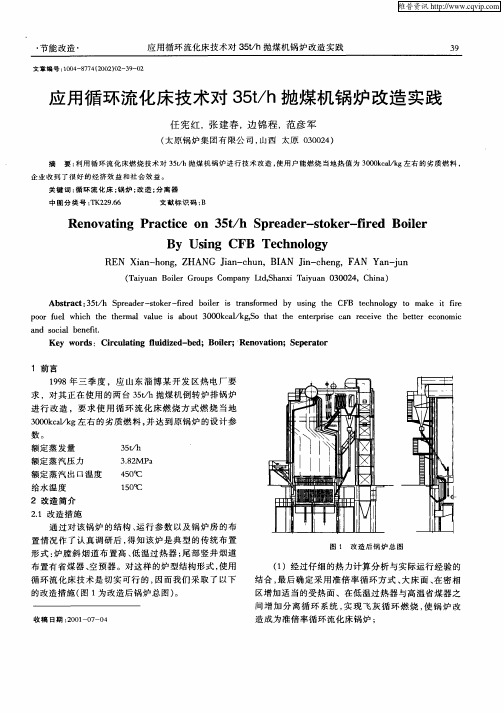

环流化 床技 术进 行 改造 , 改造 方案 总 图见 图 1所示 。

有 大量 混煤 , 此 混 煤 的热 值 ( 5 2 6 2 k c a l / k g ) 与 外 地

优质块煤的热值 ( 6 0 0 0 k c a l / k g ) 相差不多 , 但每 吨

便宜 4 0元 。为 了充 分 利 用 本 地 资 源 , 提 高 企 业 效

摘 要: 介绍 了 3 5 t / h链 条炉 排锅 炉改为 循环 流化 床锅 炉 的技术 方案 、 运 行 中出 现的 问

题、 解决措施及运行效果 。

计及锅炉改造工作 。

关键词 : 链条炉排锅炉 ; 循环流化床 ; 改 造 中 图分 类 号 : T K 2 2 9 . 6 文献标识码 : B

床 内布置埋 管受 热 面 ; 悬 浮 段 内布置 具 有 特 殊线 型

结 构 的左 、 中、 右 三 幅膜式 水冷 壁及 与之 相匹 配 的炉 墙, 以构成 旋涡 内分 离 循 环 床 锅 炉 的飞 灰 分 离及 飞

工

业

锅

炉

2 0 1 3年 第 5期 ( 总第 1 4 1 期)

灰 回送装 置 ; 在炉膛 前 、 后墙 布 置 水 冷壁 管 , 在水 冷 壁 管上敷 设普 通耐 火 混 凝 土 ; 在 炉膛 出 口布 置烟 气 分 离沉 降室 ; 在沉 降室后墙 设 置一组 水冷 壁管 。 ( 3 ) 拆 除链 条 炉 排 , 在 离 地 面高 度 为 2 . 5 m 处 的沸腾 层 中增 加 布 风装 置 , 布 风 板 面积 1 0 . 3 4 m ,

35t/h链条锅炉改造为50t/h循环流化床锅炉的总结

35t/h链条锅炉改为循环流化床锅炉的总结王翔(山西天泽煤化工集团股份公司山西晋城048026)1.前言我集团下属化工厂有两台35t/h链条锅炉,是2003年与年产18万吨合成氨30万吨尿素项目配套建设的供热工程。

受当时资金、技术条件影响,原锅炉存在热效率低、发汽量低、煤耗高、炉渣残碳量高等弊端。

近几年锅炉技术不断发展,低能耗的锅炉已成熟可靠。

我们通过多方考察,在现有锅炉厂房和主要设备不变的情况下,改造成可掺烧造气炉渣、产汽量为50t/h的循环流化床锅炉。

改造后,产汽量增加~43%,年节约标煤10664吨,彻底解决了化工厂尿素扩能改造后蒸汽供应紧张问题。

2.锅炉改造前情况化工厂2003年建设的两台链条锅炉主要技术参数:蒸汽压力:3.82MPa、温度:450℃(过热蒸汽),发汽量35t/h,燃料采用当地晋城无烟粉煤。

设计用一台锅炉产生的35t/h 过热蒸汽经减温减压装置时喷入~9t/h热脱盐水,生产2.5MPa、250℃的饱和蒸汽供日产1000吨尿素生产使用。

锅炉烟气除尘采用陶瓷多管除尘装置,烟尘浓度≤200mg/Nm3。

实际经过经过近十年运行,锅炉产汽量只有28t/h,炉渣残碳量约20%,在冬季常开两台链条锅炉还经常因蒸汽供应紧张而减量生产。

为实现节能减排,保障生产安全稳定运行,我公司经过多方考察,认为利用原35t/h链条锅炉,改造成可掺烧造气炉渣的50t/h循环流化床锅炉,可不新增占地,不新建厂房;投资最省,建设周期最短。

因此确定先改造一台链条炉,并于2012年4月开始拆除,9月开始烘炉,10月份投入生产。

仅用半年时间就完成了锅炉改造。

3.主要改造内容及技术方案3.1主要改造内容:项目利用原35吨/h链条锅炉的脱盐水系统、锅筒、钢结构等设备,主要改造内容:①锅筒升高1.6米;②锅炉的宽度方向尺寸保持不变;③锅炉的主体基础梁保持不变④锅炉尾部竖井同步升高;⑤锅炉前墙向前移1.66米;⑥采用木炭点火,操作层给煤方式。

循环流化床锅炉改造毕业论文

AGX75-1№17.2 D 左 90

62480m3/h

17000Pa 电动机

型号 功率 转速 电压

Y400-4 450KW 1450rpm 6000V

二次风机

型号

风量 风压

AGX75-2№12.5 D 右 90

41925m3/h

9356Pa 电动机

型号 功率 转速 电压

Y315 L-4 160KW 1450rpm

7

2 峄化公司型锅炉整体情况

2.1 锅炉概况

尾部烟道的前包墙与炉膛后墙水冷壁共用,形成双面水冷壁;低温过热器布置 在尾部烟道内,采用吊管结构;一、二级省煤器支于侧包墙上,并随侧包墙一 同膨胀;空气预热器单独向外拉出,分为一次风及二次风预热器;在炉膛出口, 烟气分为两路分别进入两只旋风分离器,进旋风分离器后的烟气回到炉顶水平 烟道。

(2) 鲁奇(Lurgi)型循环流化床 (3)巴特利(Battelle)的多固体循环流化床锅炉

(4)德国Babcock公司的Cirfluid循环流化床锅炉

4

1.3 国内外循环流化床锅炉的发展

从节约燃料、保护大气环境及回收温室气体CO2这三观点出发, 发展流化床锅炉在以煤为主要能源的国家具有重大意义。

9

设备技术参数

a.锅炉技术规格

表2-1 锅炉主要技术数据

锅筒中心标高 运转层标高 左右柱距 一次风量 锅炉效率

32050mm 8000mm 7200mm 62100m3/h

87%

表2-2 锅炉重要参数表

额定蒸发量 额定蒸汽压力 额定蒸汽温度

连续排污

75t/h 3.82MPa 450℃

2%

操作层标高 烟气量 前后柱距 二次风量

针对该型锅炉在实际运行中存在的问题(带负荷能力不足、水冷壁 管磨损严重、锅炉给煤易堵塞等),我公司结合实际运行经验,通过理论 分析和实践验证,积极采用各类技术和设备先后对一次风风道、风帽、旋 风分离器、给煤机、煤筛分机进行了合理的改造,创造了更好的燃烧条件, 提高了锅炉出力率,有效地延长了锅炉的运行时间。

35t/h循环流化床锅炉的技改小结

2 技术改进的措施

() 1 在沸腾床内下部第一组埋管迎风面各增

加3 组防磨鳍片, 由原来的4组增加至 7 , 组 这样 既减少了粉尘对埋管的冲刷磨损 , 而且延长了其 使用寿命 , 又可增加埋管的受热面积, 为锅炉的长 周期 、 高效率运行提供了保证。

( )在 二 次 风 入 炉 的 6个 出 口各 增 加 1个 2

维普资讯

l 5

3 h循 环 流 化床锅 炉 的技 改小 结 5t /

宋代彬

( 四川 美丰化工股份 有 限公 司德 阳分公 司 6 8o ) l00

德阳分公司根据生产 的需要 , l9 于 98年投运 了 l C 3 / .2一 X 9型低携带率循环流 台 G一 5 38 M D 化床锅炉。该锅炉 自投运以来 , 存在 回灰系统无 法正常运行 , 烧 室下部 超温 结渣 , 燃 锅炉燃 烧效果 差, 飞灰含碳高达 2 % 以上 ; 0 沸腾床炉墙 、 旋风分 离器墙体和进风 口经常脱落 , 达不到设计蒸发量 , 消耗高 ; 埋管 、 温过热器 、 低 省煤器易磨损爆管 , 经 除尘排放的烟气虽然能够达到环保允许排放的标 准, 但稍微控制不好就有可能造成烟气排放超标 ,

管、 面式减温器 、 风室 、 风道以及点火油枪等组成。 () 2 锅炉结构布置。锅炉采用单锅筒横置式 自然循环 , 全钢架膜式壁全悬 吊, Ⅱ型布置。锅 筒安装在锅炉顶部大梁上 , 炉膛采用全膜式水冷 壁结构 , 沸腾床布风板上采用“ ” 7 字形单孔风帽 , 回形布风结构, 床内布置适量埋管受热面, 高温过 热器布置在炉室上部 , 低温过热器布置在上部水 平烟道 中, 顶棚管旋风分离器布置在竖井顶部, 高

4。 5 弯头, 将二次风直 流进气改为切 向旋转进气 , 使炉膛中心形成一个强旋转 的涡流, 加强炉膛稀 相区内可燃气体 飞灰炭粒 和过剩空气 的充分混 合, 有效地提高燃烧强度, 大大降低了气体和固体 不完全燃烧损失, 提高了燃烧热效率 , 这样分级燃 烧有效地降低 了烟气中的 N O 化合物。 ( )在回灰梯形集灰斗离开烟气竖井外墙约 3 40m 5 m处增加膨胀节 , 使梯形集灰斗在运行时可 以自由伸缩 , 而不会因受热膨胀变形将集 灰斗拉 裂而漏灰 、 漏风。 ( )改变灰回斗吹风装置结构 , 4 并将返料风 由二次风改为一次风 , 保证回灰回炉畅通 , 提高锅 炉燃烧效率 。 () 5 在旋风分离器 中心筒顶部增加 1 块密封 板, 有效地防止了中心筒上部顶棚管的磨损泄漏。 经过改造后 , 已有约 2年时间没有发现顶棚管磨

35t/h链条锅炉改造为50t/h循环流化床锅炉的总结

35t/h链条锅炉改造为50t/h循环流化床锅炉的1. 背景在我司生产线上,由于生产需求和能源成本的压力,需要将一台35t/h的链条锅炉进行改造,并扩大容量到50t/h。

考虑到改造后需要更高的效率和更低的能耗,我们选择了循环流化床锅炉。

2. 设计方案改造过程需要对原来的链条锅炉进行保留和替换。

设计中,我们保留了35t/h锅炉的基础框架和外壳,进行了以下升级和替换:2.1. 主机部分主体设备部分进行了如下改造:•替换了锅炉炉膛、尾部、平台、制冷器、再热器等部件,更换成循环流化床锅炉的构件;•保留原有结构,在现有的50m*15m的场地上增加循环流化床锅炉的两台CFC减温器;2.2. 其他配件•替换了水处理部分设备,并增加了缺水保护系统;•对管道进行了重新布局,并引入了堵头、支承和补偿装置;•对原有的标准法兰换成了按GB制作的焊接法兰,保证焊接强度;•替换了旧闸阀和一些截止阀,更改为小口径蝶阀和球阀。

3. 实施和结果经过改造后,控制加热炉温在800-820°C左右,设计每小时供热蒸汽量为50t。

比原有的35t/h 链条锅炉的热效率提高了10%以上,能耗降低了25% 左右,达到了设计目标。

同时操作更加方便,维护成本也降低了。

在投运过程中,对输入活性炭的控制进行了优化,减少了炉床温度偏高及其造成的雾霾问题。

采用专业化全自动系统,可以让炉子更好地进行反应,保证原材料充分利用。

在施工期间,不仅减少了现场的用电压力,还增强了智能化、自动化程度。

利用已有的基础设施,进行了节能、环保工艺的升级改造。

4.本次改造中,35t/h的链条锅炉成功改造为了50t/h的循环流化床锅炉,成本与效益均得到了提高。

此次推广于广西省南宁市某电厂,无论是在技术、操作、管理、经济等方面都获得了巨大的成功,同时也提高了安全生产的质量,与此类升级改造工程对广大电厂提供了有益的参考和借鉴。

35t/h链条锅炉改为循环流化床锅炉的总结

筒、 钢结构等设备基础上 , 主要改造方案 : ①锅筒

高 度升 高 1 . 6 0 m; ②锅 炉 的炉 膛 宽度 和 主体 基 础

焦 炉气 综合 利 用 挖 潜 建 设 项 目实施 后 , 可 将 变 压 吸附 装 置 分 离 出 的氢 气 直 接 送 至 合 成 高 压

梁保持不变 ; ③锅炉尾部竖井高度同步升高 ; ④锅

季, 常开 2台链 条 锅 炉 还 经 常 因 蒸 汽供 应 不 足 而

造成 尿 素装置 减量 生产 。为此 , 经多 方考察 , 在 原

焦 炉气 综合 利 用 挖 潜 建 设 项 目实施 后 , 合 成 氨产 量 平 均 增 加 3 . 2 2 t / h o 吨 氨 白煤 消 耗 增 加 1 0 k g , 焦 炉气 消耗 降 低 1 5 0 m ( 标态 ) , 电耗 降低 1 5 k W・ h , 蒸汽 消耗 降 低 8 0 k g , 有 效 降低 了生 产

3 5 t / h链 条 锅 炉 改 为 循 环 流 化 床 锅 炉 的

总 结

1 锅 炉改 造前 情况

山西 天泽 煤化 工集 团股 份公 司下 属化 工厂 的

7 0 0 0 m / h ( 标态) 氢气送至高压机 , 富 甲 烷气 约 7 0 0 0 m / h( 标 态 )返 回 气 柜 ,与 剩 余 的 2 6 0 0 0 m / h ( 标态) 焦炉 气混 合 , 使焦 炉气 中 甲烷 体 积 分数 提高 至 2 5 %( 设 计值 ) , 再 经 现有 焦 炉 气

2 . 5 MP a 、 温度 2 5 0℃ 的饱 和蒸 汽 供 1 0 0 0 t / d尿

附提 氢装 置 1 套、 无 动力 氨 回收装 置 1套 、 1台高 压机、 1 6 0 0 m m合 成 系统 1套 、 1台二氧 化碳 压

35th循环流化床锅炉环保整改及限产方案

奥磷丹发 [2016] 第 21号35t/h循环流化床锅炉环保整改及限产方案临沂市环保局:2016年2月28日,贵局检查组来公司进行环保专项检查,对公司35t/h锅炉烟气进行现场人工监测。

经监测,烟气中的二氧化硫较低,未检出;氮氧化物折算后为64mg/m3,也远低于排放标准(排放标准为300mg/m3),但颗粒物浓度折算后为147.1mg/m3,高于排放标准30mg/m3,未达标。

公司领导知道此情况后,高度重视,立即组织生产技术等部门人员召开专题讨论会,分析原因,制定措施如下:1、严格落实岗位操作规程,对员工进行操作规程再培训,特别突出加碱量的控制要与排放动态数据进行结合,保持排放指标的稳定性,防止加碱过量。

责任人:杨家成完成期限:2016年3月15日整改资金:5000元2、增加脱硫脱硝岗位压滤机的使用频次,压滤机始终保持24小时运行状态,降低脱硫脱硝循环液固含量。

责任人:杨家成完成时间:贯穿全年整改资金:5万元/年3、对脱硫池进行清理置换,并增设清液池,每天至少一次对硫脱管道及喷头进行冲洗,确保管道和喷头畅通。

责任人:杨家成完成期限:2016年3月25日整改资金:2万元4、更换布袋除尘器内的滤袋,确保布袋除尘效率。

责任人:杨家成完成期限:2016年3月19日整改资金:15万元5、在脱硫脱硝塔顶部加设除雾装置,防止碱液随烟气进入烟筒。

责任人:杨家成完成限期:2016年3月27日整改资金:11万元6、锅炉为60万吨/年硝基复合肥及配套工程提供蒸汽,根据市局要求必须限制生产,来保证锅炉达标排放,公司决定停止60万吨/年硝基复合肥四条生产线中的1号生产线和2号生产线,以保证锅炉负荷不超过设计产量的80%。

责任人:刘长城、杨家成限产期限:2016年6月10日7、对锅炉实施超低排放改造。

目前,公司已确定超低排放改造方案,由公司生产技术中心项目部负责在2016年5月11日进行招投标,6月份开始施工,预计投资260万元。

35t/h循环流化床锅炉的改造

35t/h循环流化床锅炉的改造作为一种高效、环保的锅炉,循环流化床锅炉因其能够适应多种燃料和降低污染排放等优点得到了广泛应用。

然而,在实际使用中,随着相关标准和法规的日益严格以及能源技术的不断更新,循环流化床锅炉也需要不断改进和升级。

本篇文章就以35t/h循环流化床锅炉为例,谈谈其改造的过程和效果。

首先,为什么需要改造循环流化床锅炉呢?一方面,当前国内针对大气污染的治理政策越来越严格,燃煤锅炉排放同样面临压力。

另一方面,循环流化床锅炉在某些使用情况下容易出现结焦和积灰等问题,影响其运行效率和稳定性。

因此,改造循环流化床锅炉,提高其效率和降低其污染排放,已经成为必然趋势。

那么针对35t/h循环流化床锅炉,我们应该采取哪些改造措施呢?首先,根据锅炉的实际需要,应该考虑对锅炉结构进行调整和改进。

例如,可以增加管束数量和空气隔板数量,增加换热面积和提高热效率。

同样,还可以适当调整流化床高度、降低碱金属含量,优化部分氧化氮控制等等,以提高其稳定性和安全性。

另外,在燃料和控制系统方面也需要进行改造。

例如,可以采用多燃料联合燃烧等方式,实现能耗降低和污染物排放减少。

同时,还应该加强监测系统和智能控制,提高运行自动化程度,减少人工干预,降低运行成本。

以上仅是对35t/h循环流化床锅炉改造的简要分析,具体的改造过程和效果应该因地制宜。

综上所述,循环流化床锅炉的改造是必须的,只有不断更新和升级,才能更好地适应市场需求和规章政策,并为人类的可持续发展贡献一份力量。

鉴于题目的不确定性,我们可以就一组具体的数据进行分析。

假设我们需要对一座循环流化床锅炉的运行数据进行分析。

以下是相关数据:1. 蒸汽量:35t/h2. 平均出口烟气温度:145℃3. 出口烟气中二氧化硫排放浓度:≤80mg/Nm³4. 出口烟气中氮氧化物排放浓度:≤100mg/Nm³5. 运行时间:每天24小时连续工作,年工作时间为8760小时。

应用循环流化床技术对35t/h抛煤机锅炉改造实践

( ) 择 合适 的配 套 风机 。 7选

22 设计 中局部 结 构 的处理 . ( )埋 管 不 仅 采用 厚 壁 管 , 采用 了施 焊 防磨 销 1 还

作 者 简 介 : 宪 红 (9 2 , ,9 8年 毕 业 于 太 原 理 工 大 学 任 1 6 -)女 18 热 能 工 程 系 ,现 任 太 原 锅 炉 集 团有 限公 司 研 究 所 设 计 二 处 副处 长 , 事循环流化床锅炉的设计与开发工作 。 从

数 据 , 能 较好 而 顺 利 地进 入 试 运 行状 态 。 同时底 料 才 的制 备 也 非 常 重 要 , 好 使 用 沸 腾 炉 的 炉 渣 , 热 值 最 其

等 防磨措 施 。

3 改造 后 的运 行调 试 根 据 我们 的 经 验 , 正 式 运 行 之 前 , 须 做 一 些 在 必 设 备 的 冷 态 试 验 : 给 煤 量 的测 定 、 风 板 阻力 的 测 如 布 定 、 风 板 均匀 性 试 验 等 。 只有 掌握 这 些 准 确 的基 础 布

钉与 防磨 环 等防磨 措 施 ; ( )防 渣管 与高 温 过热 器人 口处 的管子 加焊 防磨 2 鳍片;

( )分离 器 内采 用龟 甲 网加 刚 玉浇 筑料 的 防磨措 3

施;

( )当燃用 劣 质燃 料 时需 要 连续 排渣 , 4 因而 , 渣 排 系统要 设计 成 机械 连续 排 渣 , 否则 , 炉 房环 境 将难 以 锅

依 靠 科 技 进 步 ,合 理 利 用 能 源

兰溪35t锅炉改造方案

兰溪热电35t/h链条炉改京籍环流化床务#技术方案改烧水煤浆技术方案浙江大学能源工程设计研究院二0。

六年十一月兰溪热电35t/h链条炉改成循环流化床锅炉技术方案浙江大学能源工程设计研究院二0 0六年十一月兰溪热电35t/h链条炉改成循环流化床锅炉技术方案兰溪热电现在运行的四台35t/h链条锅炉,为提高锅炉热效率,以节约燃料,拟将锅炉进行改造。

改成烧水煤浆或循环流化床均有其优缺点。

现将改成循环流化床相关技术方案介绍如下:一、循环流化床结构概况循环流化床锅炉作为已成功应用的清洁燃烧技术之一,具有高效、节能、低污染,煤种适应性广泛等特点,已被许多新建的热电厂首选。

链条炉由于自身的特点,存在热效率低,煤耗高,煤种适应性差,环保性能不佳等问题。

现在都在设法改造,以求降低锅炉运行煤耗。

利用链条锅炉改造成循环流化床锅炉,也是降低煤耗的一个选项。

同样,如假设掺入城市生活水处理后的污泥进行燃烧,改变普通热电厂单一热电功能,输入污泥处理题材、改变热电厂性质,参加环保主题,进而取得发电量、电价等政策上的优惠,从而取得更好的经济效益。

目前国内使用的循环流化床锅炉大体分为三类。

即低倍率循环流化床、高倍率循环流化床和上下差速流化床。

1.低倍率循环流化床,低倍率循环流化床锅炉受循环倍率的影响,水冷壁传热系数较低,为了满足蒸发量和运行稳定(结焦)的要求,故在密相区均布置有埋管,密相区的埋管在较高的流化速度下容易磨损,严重影响低倍率循环流化床锅炉的平安运行。

2.高倍率循环流化床,高倍率循环流化床锅炉无埋管,解决了埋管的磨损问题,但要到达高的燃烧效率和稳定的锅炉出力有两个严格的条件:燃料粒径分布和稳定的高循环倍率。

严格的粒径要求增加了设备投资费用和运行本钱,稳定的高循环倍率增加了设备磨损和流动阻力,同时对别离器提出了很高的要求。

因此,从综合经济性和设备可靠性考虑,拟用一种燃烧效率高,埋管磨损很小,燃煤筛分宽的新型“差速流化床”结构形式。

35T/H循环流化床锅炉防磨改造与完善

剧磨损 ; 由于弯头端部难以保持在同一平面 、 ③ 护

2 H a —pw r l tFbr y0 0 L. H nn4 92 , h a . et o e a , i l C .t , ua 13 3 C i ) pn eN n n

Ab t a t Ac o dn e c l e fa rs n a d tea t —a rs n me h n s , d o e b s f e sr c : c r i g t t a s so a i n i b a i c a i a n t a i o - oh l b o h n o m n h s d c d so p rt n a d ma t a c x e i c .eae t —a rso s r sa e a c r igy c n l d d a e f e ai i n n e e p r n e rl d a i b a i H l 1 e r c o dn l o cu e o o n e e t n n al

a d i e ra i g te t so c i e t h t o n n d ce n i fa cd n ud w . n s h me s

Ke wod :i uaigf ii d b d b i ra mso a t—a rin y r s cr lt udz ol ;b in; i b ao c n l e e e n

维普ቤተ መጻሕፍቲ ባይዱ讯

第1 期

2O 06年 3月

锅

炉

制

造

No l ,

B IE O L R M ANU A 删 R G F C

M8.O 6 r2 0

文 章 编 号 : N3—14 (06 0 一OO —0 C2 2920 ) 1 0 4 3

35T循环流化床锅炉自控方案

控制容易,循环流化床锅炉负荷调节速率也快,一般可达每分钟 4%。4.洁净的 燃烧技术循环流化床锅炉在炉内加入石灰石,可在炉内进行简单脱硫,当钙硫 摩尔比为 2 时,脱硫效率可达 80%以上;由于运行中采用分级送风和低温燃烧, 故 nox 生成量极低。因此大大减轻 sox 与 nox 排放量,改善大气与环境质量。 5. 易于实现灰渣的综合利用循环流化床锅炉属于低温燃烧,同时炉内优良的燃尽 条件是的锅炉的灰渣含炭量低,属于低温烧透,易于实现综合利用。6.床内不 布置埋管受热面循环流化床锅炉的床内不布置埋管受热面,因而不存在埋管受 热面的磨损问题。此外,由于床内没有埋管受热面,启动、停炉容易,且长时 间压火之后可直接启动。 循环流化床锅炉主要结构特点如下:(1) 锅炉结构 为(单)双锅筒横置式自然循环锅炉;(2) 炉膛出口配置有平行的高温旋风分 离器,运行稳定,分离效率高。(3) 采用进口耐热钢制作的旋风喉管,耐高温、 耐磨损。(4) 返料器采用两个小 u 型阀,实行双点回料,如炉回料分布均匀, 不会形成在布风板上局部堆积而影响流化质量。(5) u 型返料器,进料量与回 料量自动平衡,运行中无需人为调节。(6) 炉膛下部水冷壁管及烟窗管均缠绕 耐热钢丝,确保受热面使用寿命。(7) 炉膛内部不布置埋管受热面,不存在埋 管的磨损问题。(8) 流化床炉膛、旋风分离器等部位均采用流化床耐磨成型砖 和流化床耐磨浇筑料,保证锅炉长期安全运行。 一、35t/h 循环流化床锅炉工艺流程

35t/h 锅炉系统主要由除氧给水系统、锅炉的汽水系统流化床锅炉工艺流程中主要设备如下:

第2页

1、循环流化床锅炉、2、一次风机、3、二次风机、4、引风机、5、螺旋给 煤机、6、电除尘器、7、一次风机进口消声器、8、二次风机进口消声器、9、 密封式煤斗闸门 二、35t/h 循环流化床锅炉的自动控制系统

35th循环流化床锅炉风帽技术改造研究管理资料

35t/h循环流化床锅炉风帽技术改造研究 -管理资料一、前言山东华聚能源公司济东新村电厂三台35t/h循环流化床锅炉使用的是菌状风帽,在运行中经常出现锅炉风室积渣严重,积渣二次燃烧,造成风室超温,形成较大的安全隐患,运行十五日左右就需要对风室进行放渣或停炉清理积渣,35t/h循环流化床锅炉风帽技术改造研究。

经过认真分析原因,确认风室积渣为风帽漏渣所致。

后经多方调研和计算,决定将菌状风帽改造成钟罩式风帽,以彻底解决风室积渣问题。

二、传统菌状风帽的特点传统菌状风帽是鼓泡床锅炉在我国刚开始应用时采用的一种风帽,其特点是布风均匀,有利于燃料与空气的混和,对提高燃料效率起到较好的作用。

随着对循环流化床锅炉认识的提高,人们逐渐发现该种类型的风帽存在如下问题:1、对一些灰分较大,煤的粒度较细的燃料漏灰比较严重。

在开始流化一直到燃烧的过程中,虽然整个床面处于流化较好的状态,但局部区域的风帽周围的物料可能处于压力不稳定状态,引起风压波动,从而造成部分灰渣自风帽小孔漏入风室。

对于灰分较大、粒度较细的燃料漏入风室的灰更多,时间长就造成风室积灰严重,不得不停炉放灰,影响设备的安全运行。

2、检修更换不方便。

传统的菌状风帽由于设计的原因,安装时为保证风帽小孔距床面的距离,必须将风帽大部分埋在床面上的耐火材料中,也就是说床面上的耐火材料把风帽通过连接管固定在布风板上,对风帽检修更换时必须将风帽周围的耐火材料砸开才能取下风帽,劳动强度大,检修时间长,增加检修成本。

3、使用寿命不能满足需要。

前期的菌状风帽,由于认识上的不足及材料本身的限制,使用寿命短(多则一年,少则半年),就因磨损严重而更换,不能满足长期安全运行的需求。

三、钟罩式风帽的特点1、连接管伸入风帽内,形成特殊结构,解决了传统菌状风帽的漏灰问题。

2、检修更方便。

由于该风帽未固定在耐火材料中,更换风帽时只需将其拿下或拧下即可,无需砸开耐火材料,即节省时间,又降低了检修费用。

35t循环流化床控制方案

循环流化床锅炉控制方案循环流化床锅炉(Circulating Fluidized Bed Boiler,CFB)作为近年来国际上发展起来的新一代高效、低污染清洁燃烧锅炉,具有燃料适应性广、负荷调节性能好、灰渣综合利用等优点,因此在电力、城市供热、工厂蒸汽生产中得到越来越广泛的应用。

但由于循环流化床锅炉的燃烧及汽水变化过程十分复杂,受影响的因素多,给煤、一、二次风,返料耦合性强,而且燃烧与汽水也存在复杂的耦合关系。

此外,过程的非线性和大滞后也使对象更加复杂,难于建立精确的数学模型,这样对控制就提出了更为严格的要求。

这包括两层意义:一是控制系统要有很高的可靠性;二是控制方案要有很好的控制实效。

基于这样两点,CFB锅炉一般都选择先进的DCS控制系统,特别是运用先进的控制方案,能够实现锅炉燃烧的完全自控。

一、35t/h循环流化床锅炉工艺流程图35t/h循环流化床锅炉工艺流程图本工艺流程的主要设备如下:101循环流化床锅炉、102一次风机、103二次风机、104引风机、105螺旋给煤机、114电除尘器、115一次风机进口消声器、116二次风机进口消声器、117密封式煤斗闸门二、35t/h 循环流化床锅炉的自动控制系统35t/h CFB锅炉的自动控制系统主要包括以下几个控制子系统:1.燃烧自动控制子系统2.炉膛负压控制子系统3.汽包水位控制子系统4.主汽温度控制子系统5.汽水协调控制子系统6.料层差压控制子系统7.锅炉安全联锁保护子系统下面将针对以上几个控制子系统进一步的描述:1、燃烧自动控制燃烧控制的目标首先是保证锅炉安全燃烧且主汽压力应稳定在设定值,其次是经济燃烧(体现为空气过剩系数恰当),对循环流化床来说安全燃烧尤为重要。

安全燃烧的一个主要指标是炉膛温度分布,特别是料床温度应稳定在900~1000℃,防止床温过高结焦或床温过低熄火事故。

CFB锅炉燃烧控制手段通常是给煤、一次风、二次风及二次返料。

一般35t/h CFB锅炉采用高温返料方式,二次返料量对炉膛温度影响不大,故不作为控制手段。

35t/h循环流化床锅炉改造

Ke od :Cru t gf i zd e ir( F ) m d ctn;ck vng yw rs i li u i —bdb l C B ; o i ao c an l d e o e i f i oeoe a s

O 概 述

中润煤 化工有 限公 司热 电 站共 4台 T G一3/ 5 38 .2一M i 烧 循 环 流 化床 锅 炉 , Q混 是太 原 锅 炉 厂 生产 制造 的 中温 中压 蒸汽 锅 炉 , 环流 化 床 锅 炉 循

收稿 日期 :20 —0 —0 修订稿日期 :20 —0 —1 08 1 9 08 1 3 作者简介 :王光 (90 , , 1 一)女 热能动力 工程 师, 7 本科 , 现就 职于唐 山中润煤化工有限公司热力车间。

3 改造 的主要技术 思路

() 1保持原锅炉掺烧焦炉煤气系统不变 , 保证 锅炉 3%的 负荷能 力。- 0 () 2 在炉膛下部设置一个大功率煤气燃烧器 , 保证锅 炉 7 %的负荷 能力 。 0 () 炉煤 气供应 系统 、 风 系统及 控 制系统 3锅 配 进行 相 应 改 造 , 置 完 备 的控 制 、 锁及 保 护 系 设 连 统, 以保证锅炉安全可靠的纯燃焦炉煤气。 () 4 在锅炉本体必要 的部位设置防爆装置。

调节 系统采用 喷水 减温 。

2 改造 技 术 要 求

() 1改造后 锅炉 出力不低 于 3t 。 5/ h () 2 锅炉本体主要受热面不做大的改动 , 需要 燃煤时可以很方便的改回来 。 () 3 主蒸汽 温度应 能在 45— 5 o之 间调节 。 3 45C () 4 改造后锅炉排烟温度不高于 1 o 。 5 C 0

4 锅 炉改造 的主要 内容

根据改造要求 , 经过热力计算确定 : 引风机不 用更换 , 其主要技术参数为风量 156 /, 01 o h全压 43P , 速 15r i, 21a转 40/ n 电机功 率 20W。现有 的 m 2k 次风机 风量 能 满足 燃气 炉 的空气 量 , 因此 只 需 将二次风机进行 隔离 , 仅使用一次风机 , 主要技 其 术 参 数 为 风 量 327 3h 全 压 110a 转 速 36m/ 、 60P 、 15 r n 电机 功 率 20W。锅 炉 改 造 的 主 要 内 40/ 、 mi 2k 容包 括 锅 炉本 体 部分 、 、 一 二次冷 热 风 系统 、 气 煤 管路系统 、 煤气控制和保护系统 、 烟气系统。

35t/h循环流化床锅炉燃烧系统及辅助设备的设计

35t/h循环流化床锅炉燃烧系统及辅助设备的设计洪波长沙锅炉厂摘要:本文从设计、结构、运行等几个方面着重介绍了新型循环流化床锅炉的三回程、三级分离回送、碟型布风独特燃烧系统和几个辅助设备。

关键词:新型循环流化床锅炉;三回程;三级分离回送;碟型布风;鼓、引风机;燃料粒径;给煤设备1 前言长沙锅炉厂多年来致力于循环流化床锅炉的开发与设计制造工作,自1997年第一台稀相区采用三回程及一级分离回送35t/h循环流化床锅炉投入运行以来,不断对这项技术进行追踪调查与完善,取得了许多经验,并在此基础上开发出稀相区采用三回程及三级分离回送35t/h循环流化床锅炉,本文将简要介绍该产品的燃烧系统及辅助设备设计特点。

2 锅炉设计基本条件2.1 锅炉设计规范额定蒸发量35 t/h额定蒸汽压力 3.82 MPa额定蒸汽温度249 ℃给水温度104 ℃2.2燃用煤种造气炉渣、劣质烟煤、无烟煤末、焦碳末。

3 锅炉及辅助设备结构介绍从国内已投运锅炉来看,由于多种原因,均不同程度地存在着一般难达到满负荷,运行周期短,事故频繁,分离效率低,埋管与尾部等受热面磨损快,分离器及炉墙磨损、变形、密封性能不好,漏灰严重等,严重影响锅炉的连速稳定运行,不适用化肥行业生产连续性和用汽量大要求。

造成这种状况的原因有设计问题,也有制造、安装、运行等方面的问题,有锅炉本体的问题,也有辅助设备方面的问题。

稀相区采用三回程及三级分离回送35t/h循环流化床锅炉是我厂结合中小型化肥行业实际,为大力提高锅炉运行可靠性,而研制的新型循环流化床锅炉。

该锅炉设计为双锅筒、自然循环、分散下降管,适用于室内和半露天布置。

3.1 锅炉的基本尺寸上锅筒中心标高18,100 mm锅炉运转层标高7,500 mm锅炉点火平台标高4,200 mm3.2 锅炉燃烧系统该锅炉稀相区采用三回程及三级分离回送以及碟型布风板低倍率循环流化床燃烧系统。

提高燃烧效率的关键在于提高那些一次通过炉膛时没有燃尽,而循环次数又不多的颗粒的燃尽度,因此稀相区设计成三回程,烟气经过三回程后,停留时间达到5.8秒,从而使烟气中循环次数又不多的颗粒有足够停留时间燃烧尽,提高炉膛出口温度(达到900~950度),降低飞灰含碳量(为6~8%),降低固体不完全燃烧损失,提高锅炉效率,降低锅炉耗煤量,特别是目前,煤的价格上涨幅度比较大,起到节能降耗作用,具有可观的经济效益。

用循环流化床燃烧技术改造35t/h燃油锅炉

到改 造 目标 。这 是我 国第 一 台 由燃 油 锅炉 改 造成 功 的

C B 锅炉。 FC

济 控 制 。随着我 国环境 法规 的严 格实施 和 电力 结构 的 调整 , 通过 引进 、 化 、 收 , 消 吸 电力 工业 中循 环 流化 床 锅

,

U ig C l s i n 明

g Fudzd b d C mb s o eh oo y lii - e o u t n T c n l e i g

ZHANG h — n S i ho g ,W ANG a —h a . Xi n u 1 W ANG a — i g.XU W a g x Xi o q n 2 n—i

Ke o d : lf e olr ic lt g f iie - e o u t n CF C)eh oo y;R to t n y w r sOi i d b i ;C rua n u dz d b d c mb s o ( B tc n lg -r e i l i erf t g ii

功 经验 , 对 用 C B 并 F C技 术 改 造 锅 炉 时 应 遵 循 的 原 则 进 行 了 讨 论 。 关 键 词 : 油 锅 炉 ; 造 ; 化床 燃 烧 技 术 燃 改 流 中 图 分 类 号 :K 2 T 29 文 献 标 识 码 : B

Oi f e ol ' Re li d B i r -r es

( .h t e K y L b rtr o olC mb so ,u z o g U i fS i n e h, h n 4 0 7 ,C ia 1 eSa e a oa y fC a o ut nH ah n n.o c.a d T c . Wu a 3 0 4 hn ; T t o i

35t/h循环流化床锅炉改进措施

将 炉膛浓相 区耐火材 料改用 低水 泥耐火 浇注料

混合室 内 汽水 混 合物通过 旋风 分离 器时存 在一 定 的压 头损 失 ( 8k a , 然 导 致 混 合 室 比汽 包 约 P ) 必

形倒塌 , 横埋管下部水集箱裸露 , 集箱上部封头磨损 较大且多处泄漏。检修后修复了耐火浇注料并消除

泄漏点 , 但运行 不足 一个 月 , 次 出现 上述 现象 。 再

压力 相 等 , 改造 后 , 位计 不会 出现虚假 水位 显示现 水 象 。实践 证 明 , 该改 造达 到 了锅 炉水位 的正 确显示 , 满足 了工 艺要求 。

2 炉膛 浓相 区耐 火材 料 的改进 、

炉膛浓 相 区温度 一 般在 90~1 5 0 0℃ , 0 燃煤 颗 粒对 耐火浇 注料 和管束 冲刷 和侵蚀较 大 。原 炉膛 浓

中图分类号 :K 2 .6 T 2 9 6

文献标识码 : B

文章编号 :09~10 (0 7 o 04 — 2 10 9 4 20 )4— 0 1 0

l 概 述

循环 流 化 床锅 炉具 有 对煤 种 适 应性 广 、 烧 效 燃 率 和热效 率高 , 具 有 良好 的环 保 性 能 , 2 并 近 0年来 在 国内普 遍得 到 了推 广应 用 。六 国化 工股份 有 限公 司在 20 年 二期 技 改 工程 中采 用 了清华 大学 和 我 01 省某 锅炉 厂共 同研制开 发 的 3 h内循环 流 化床 锅 5t / 炉, 这也是 我市工 业 企业 第 一 台最 大 的 内循 环 流化 床锅 炉。其设 计 参数如下 :

维普资讯

硫 磷 设 计 与 粉 体 工 程