基于PLC的摇臂钻床电气控制系统

基于PLC的Z3040型摇臂钻床控制系统软件

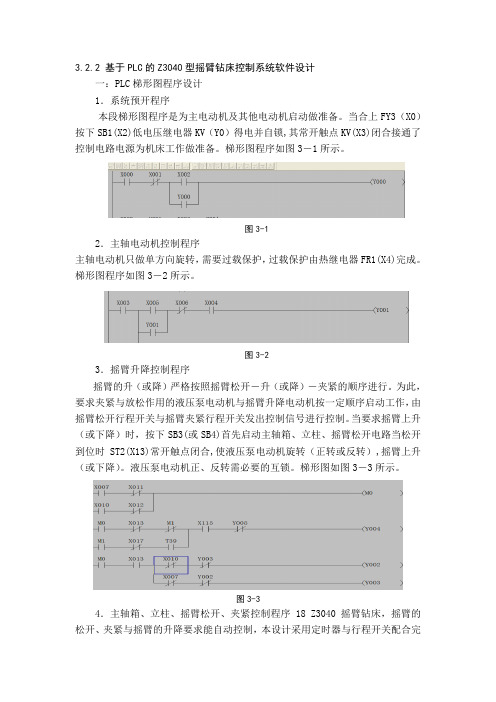

3.2.2 基于PLC的Z3040型摇臂钻床控制系统软件设计一:PLC梯形图程序设计1.系统预开程序本段梯形图程序是为主电动机及其他电动机启动做准备。

当合上FY3(X0)按下SB1(X2)低电压继电器KV(Y0)得电并自锁,其常开触点KV(X3)闭合接通了控制电路电源为机床工作做准备。

梯形图程序如图3-1所示。

图3-12.主轴电动机控制程序主轴电动机只做单方向旋转,需要过载保护,过载保护由热继电器FR1(X4)完成。

梯形图程序如图3-2所示。

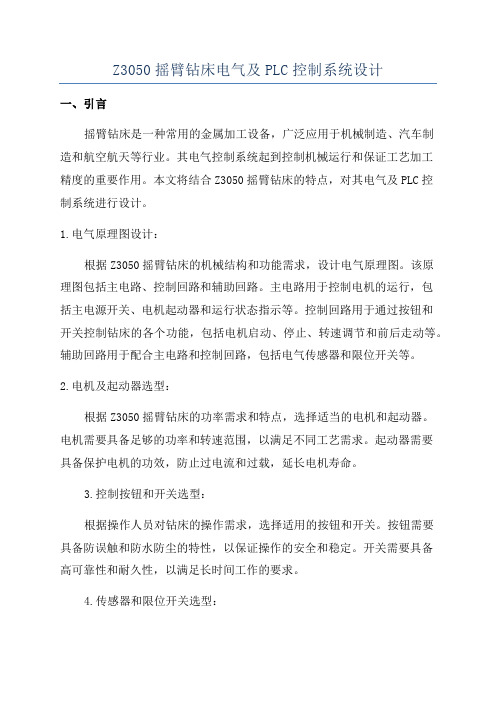

图3-23.摇臂升降控制程序摇臂的升(或降)严格按照摇臂松开-升(或降)-夹紧的顺序进行。

为此,要求夹紧与放松作用的液压泵电动机与摇臂升降电动机按一定顺序启动工作,由摇臂松开行程开关与摇臂夹紧行程开关发出控制信号进行控制。

当要求摇臂上升(或下降)时,按下SB3(或SB4)首先启动主轴箱、立柱、摇臂松开电路当松开到位时ST2(X13)常开触点闭合,使液压泵电动机旋转(正转或反转),摇臂上升(或下降)。

液压泵电动机正、反转需必要的互锁。

梯形图如图3-3所示。

图3-34.主轴箱、立柱、摇臂松开、夹紧控制程序 18 Z3040摇臂钻床,摇臂的松开、夹紧与摇臂的升降要求能自动控制,本设计采用定时器与行程开关配合完成,有必要的联锁保护。

梯形图程序如图3-4所示。

图3-45.主轴箱、立柱松开、夹紧控制程序主轴箱、立柱松开与夹紧控制要求可单独操作,也可以同时操作,由转换开关SA和SB5、SB6配合定时器进行控制。

梯形图程序如图3-5所示。

图3-56.冷却泵控制冷却泵电动机采用组合开关YS直接控制其启停。

7.电源指示灯HL1(Y10)当机床上电时指示,采用S-200PLC特殊内部继电20 器SM0实现立柱、主轴箱松开、夹紧指示灯HL2(Y11)、HL3(Y12)由限位开关ST4(X20)控制;主轴电动机旋转指示灯HL4(Y13)由KM1(Y1)控制。

3.2.3 PLC 控制系统分析及调试1.开车准备先将自动开关YF2~YF5接通,在将电源总开关YF1扳倒“接通”位置,引入三相电源。

PLC改造Z3040摇臂钻床电气控制系统

PLC改造Z3040摇臂钻床电气控制系统摘要:本文简述用PLC改造Z3040摇臂钻床的原理、控制要求及系统改造过程。

关键词:PLC Z3040摇臂钻床电气控制系统笔者所在学院现有Z3040摇臂钻床电气控制系统采用的是传统的继电器-接触器控制方式。

因其所要控制的电动机较多,电路较复杂,在日常的实习、生产作业中,经常发生电气故障,从而影响正常的教学活动和实习生产。

PLC有可靠性高、抗干扰能力强、编程方便、价格低、寿命长等优点,用PLC改造Z3040摇臂钻床的电气控制系统,可以大大提高Z3040摇臂钻床工作性能和系统的工作稳定性。

所以,决定对这些转床的传统电气控制系统进行改进设计。

用PLC 电气控制系统技术改造。

一、Z3040型摇臂钻床结构图及电气原理图Z3040型摇臂钻床结构及电气原理图见图1。

二、Z3040摇臂钻床的控制要求及电气系统分析1.控制要求(1)摇臂钻床的运动部件较多,需使用多台电动机拖动,主轴电动机承担主钻削及进给任务,摇臂升降、夹紧放松和冷却泵各用一台电动机拖动。

(2)主轴及进给调速都是机械调速,用手柄操作变速箱调速,对电动机无任何调速要求。

为了适应多种加工方式的要求,调速应在较大范围内。

(3)加工螺纹时要求主轴能正反转。

摇臂钻床的正反转一般用机械方法实现,电动机只需单方向旋转。

(4)摇臂升降由单独的一台电动机拖动,要求电动机能实现正反转。

(5)摇臂的夹紧与放松以及立柱的夹紧与放松由一台异步电动机配合液压装置来完成,要求这台电动机能正反转。

摇臂的回转和主轴箱的径向移动在中小型摇臂钻床上都采用手动。

(6)钻削加工时,为对刀具及工件进行冷却,需要一台冷却泵电动机拖动冷却泵输送冷却液。

(7)各部分电路之间有必要的保护和联锁。

2.电气系统分析(1)主电路分析。

M1:主轴电动机,由交流接触器KM1控制,只要求单方向旋转。

M1装在主轴箱顶部,带动主轴及进给传动系统,热继电器FR是过载保护元件。

主轴的正反转由机械系统实现。

Z3050摇臂钻床电气及PLC控制系统设计

Z3050摇臂钻床电气及PLC控制系统设计一、引言摇臂钻床是一种常用的金属加工设备,广泛应用于机械制造、汽车制造和航空航天等行业。

其电气控制系统起到控制机械运行和保证工艺加工精度的重要作用。

本文将结合Z3050摇臂钻床的特点,对其电气及PLC控制系统进行设计。

1.电气原理图设计:根据Z3050摇臂钻床的机械结构和功能需求,设计电气原理图。

该原理图包括主电路、控制回路和辅助回路。

主电路用于控制电机的运行,包括主电源开关、电机起动器和运行状态指示等。

控制回路用于通过按钮和开关控制钻床的各个功能,包括电机启动、停止、转速调节和前后走动等。

辅助回路用于配合主电路和控制回路,包括电气传感器和限位开关等。

2.电机及起动器选型:根据Z3050摇臂钻床的功率需求和特点,选择适当的电机和起动器。

电机需要具备足够的功率和转速范围,以满足不同工艺需求。

起动器需要具备保护电机的功效,防止过电流和过载,延长电机寿命。

3.控制按钮和开关选型:根据操作人员对钻床的操作需求,选择适用的按钮和开关。

按钮需要具备防误触和防水防尘的特性,以保证操作的安全和稳定。

开关需要具备高可靠性和耐久性,以满足长时间工作的要求。

4.传感器和限位开关选型:根据钻床工作过程中的监测需求,选择合适的传感器和限位开关。

传感器可以用于检测钻孔深度、转速和温度等参数,以保证加工质量和安全。

限位开关可以用于确定钻臂和工件的位置,以防止超限运动和碰撞。

5.电气安装和调试:按照设计原理图进行电气安装和接线。

在安装过程中要注意线缆的固定和绝缘,以防止短路和漏电。

安装完成后进行电气调试,检测电源和控制回路的正常工作情况,以保证电气系统的稳定和可靠。

1.PLC选型:根据钻床的控制需求和工艺要求,选择适当的PLC。

PLC需要具备足够的输入输出点数和通信接口,以满足不同功能模块的连接和控制。

同时需要考虑PLC的运算速度和稳定性,以保证钻床的高效运行和工艺精度。

2.程序设计:根据Z3050摇臂钻床的机械结构和功能需求,进行PLC程序的设计。

用PLC改造Z3050摇臂钻床控制系统

用PLC改造Z3050摇臂钻床控制系统摘要:传统机床配套的电控系统以继电器、接触器的硬接线为基础,技术上比较落后,特别是其触点的可靠性题目,直接影响了产品质量和生产效率。

介绍应用PLC对Z3050摇臂钻床电控系统进行技术改造的方法。

关键词:继电器控制系统 PLC 系统改造一、引言传统机床控制系统基本上采用交流继电接触器控制方式,可靠性较差。

存在触点寿命低、故障率高、线路维护困难等缺点。

可编程序控制器(PLC)是以微处理器为基础,综合计算机技术、自动控制技术和通讯技术发展起来的一种产业自动控制装置,应用灵活、可靠性高、维护方便。

应用PLC对传统机床控制系统进行改造可取得良好效果。

本文摸索讨应用三菱公司的FX2N-32MR型PLC对Z3050型摇臂钻床的继电-接触器控制线路进行改造的方法。

二、题目的提出Z3050型摇臂钻床主要由底座、内立柱、外立柱、摇臂、主轴箱、工作台等组成。

为简化传动装置,摇臂钻床的运动部件使用多电机拖动,共有四台电动机:主轴电动机M1,摇臂升降电动机M2,液压泵电动机M3,冷却泵电动机M4。

主轴箱上装有4个按钮:SB1、SB2、SB3与SB4,它们分别是主轴电动机停止、起动按钮,摇臂上升、下降按钮。

主轴箱移动手轮上装有2个按钮SB5、SB6,分别为主轴箱、立柱松开按钮和夹紧按钮。

(一)Z3050摇臂钻床的电气控制线路分析(如图1)1.主轴电动机M1的控制按起动按钮SB2→接触器KM1吸合并自锁→主轴电动机M1启动运行,同时指示灯HL3显亮。

按停止按钮S B1→KM1开释→M1停止,同时指示灯HL3熄灭。

2.摇臂升降控制按下上升点动按钮SB3→时间继电器KT线圈得电→摇臂上升到位后,松开按钮SB3→KM2和KT同时断电开释→M2停止,摇臂停止上升→由于KT线圈失电,经1~3秒延时,其延时闭合的常闭触点复位→KM5吸合→液压泵电机反转→压力油经分配阀体进进摇臂的“夹紧油腔”摇臂夹紧。

基于PLC的Z3040型摇臂钻床控制系统设计.

课题:专业:班级:学号:姓名:指导教师:设计日期:成绩:重庆大学城市科技学院电气学院目录一、设计目的作用二、设计要求三、设计具体实现1.系统概述1.1 Z3040型摇臂钻床上运动形式1.2 Z3040摇臂钻床的结构及运行1.3 Z3040摇臂钻床的电力拖动的特点和控制要求 1.4 Z3040控制线路概述1.5 Z3040控制线路原理分析2、单元电路设计与分析2.1 电气元件的选择2.2 主电路基于PLC的Z3040型摇臂钻床控制系统设计一、设计目的作用1、了解电气控制装置的设计方法、步骤及设计原则。

2、学以致用,巩固书本知识。

使学生初步具有设计电气控制装置的能力。

从而培养和提高学生独立工作的能力和创造能力。

3、进行一次工程技术设计的基本训练。

培养学生查阅书籍、参考资料、产品手册、工具书的能力;上网查寻信息的能力;运用计算机进行工程绘图的能力;编制技术文件的能力等等。

4、根据控制要求,进行电气控制系统硬件电路设计,绘出电气控制原理图,包括主电路和PLC的控制电路接线图,本设计要求采用S7-200 PLC;5、重要电器元器件的选择和有关计算;6、进行PLC元件的I/O地址分配;7、根据控制要求,编制PLC控制程序(梯形图和指令表),并适当给出一些程序注释;8、完成控制箱内和面板的元器件布置图与安装接线图;9、列出所需电气设备器材的明细表(应包括:序号、文字符号、器材名称、规格、型号、数量、作用)10、编制设计说明书(说明书格式见附件)。

11、Z3040型摇臂钻床适用于单件或批量生产带有多孔的大型零件的孔加工,是机械加工车间常用的机床,在机械行业中得到了广泛应用。

由于传统继电器-接触器控制的摇臂钻床存在电路接线复杂,触点多、噪音大、可靠性差、故障诊断与排除困难等缺点,因此对Z3040摇臂钻床控制系统的技术改造是非常必要的。

12、摇臂钻床适合于在大、中型零件上进行钻孔、扩孔、铰孔及攻螺纹等工作,在具有工艺装备的条件下还可以进行镗孔。

利用PLC对摇臂钻床控制系统进行改造

利用PLC对摇臂钻床控制系统进行改造摇臂砖床适用于单件或批量生产带有多孔的大型零件的孔加工,是一般机械加工车间常用的机床。

由于其原有控制系统采用继电器——接触器控制方式,电路接线复杂,触点多。

经过长期使用后,各个地方的接线老化,造成故障率高,故障排查困难,常常影响企业的正常生产。

由于PLC具有可靠性高,环境适应性强,使用方便,维护简单等优点。

因此,利用PLC对摇臂钻床的继电器控制电路进行改造,有助于提高设备的可靠性、使用率。

1 Z3040X16型摇臂钻床的电气控制(1)采用3台电机进行拖动,主电机M1(4.0kW),摇臂松夹电机(2.2 kW),摇臂上下电机(2.2 kW),3台电机均是小功率电机,均采用直接启动控制。

(2)控制电路中设有主电机启动/停止,此控制未进入PLC,直接采用的启动和停止按钮进行控制的,由于此电路中未有任何连锁控制,无需进入PLC中进行控制,既节约了I/O点,又减少了故障排查点。

(3)摇臂升/降动作按照“摇臂松开—升/降—摇臂夹紧”顺序进行,由摇臂松开行程开关SQ2与夹紧行程开关SQ3来控制。

在摇臂夹紧前,由时间继电器KT1延时1~3s后再夹紧。

(4)立柱和主轴箱的放松、夹紧可以单独操作,也可以同时进行,由转换开关SA、松开按钮SB5和夹紧按钮SB6来控制。

利用时间继电器KT2的断电延时断开触点、KT3的通电延时闭合触点,实现电磁铁YA1、YA2相对于液压泵电机接触器提前吸合、延时断开的控制。

(5)主电机M1和液压泵电机M3分别设有热继电器FR1、FR2作长期过载保护。

2 PLC选择2.1 确定I/O点数在改造中尽可能保留系统原有的控制功能,以便能达到摇臂钻最好的工作效果,发挥其最大的工作效率,根据原有的控制电路来计算I/O点数。

其中:按钮6个(考虑节约点数,有两个未进入PLC),行程开关4个,即实际输入点数为8个;接触器5个(考虑节约点数,有一个未进入PLC),中间继电器1个,即实际输出点数为5个。

基于PLC的摇臂钻床电气控制系统的方案设计书

本论文是研究机械加工中常用的Z3040摇臂钻床传统电气控制系统的改造问题,旨在解决传统继电器—接触器电气控制系统存在的线路复杂、可靠性稳定性差、故障诊断和排除困难等难题。

由于PLC电气控制系统与继电器—接触器电气控制系统相比,具有结构简单,编程方便,调试周期短,可靠性高,抗干扰能力强,故障率低,对工作环境要求低等一系列优点。

因此,本论文对Z3040摇臂钻床电气控制系统的改造,将把PLC控制技术应用到改造方案中去,从而大大提高摇臂钻床的工作性能。

论文分析了摇臂钻床的控制原理,制定了可编程控制器改造Z3040摇臂钻床电气控制系统的设计方案,完成了电气控制系统硬件和软件的设计,其中包括PLC机型的选择、I/O端口的分配、I/O硬件接线图的绘制、PLC 梯形图程序的设计。

对PLC控制摇臂钻床的工作过程作了详细阐述,论述了采用PLC取代传统继电器—接触器电气控制系统从而提高机床工作性能的方法,给出了相应的控制原理图。

关键词:可编程控制器,摇臂钻床,梯形图,电气控制系统Abstract: This paper is to studies the machine process in common use Z3040 in inside radial drilling machine electric control system improves problem. The aim is solving device complexity,inferior reliability and stability, malfunction analysis and trouble obviation of the traditional relay electric control system. Because of electric control system PLC there are lots of advantages which include design, install, connect the line and adjust to try workload small, the period of research and manufacture is short, reliability is high, the ability of Anti- interference is very strong, the rate of break down is low, the demand of work environment is low, maintenance convenience a series of advantage etc. Therefore, a work for to the Z3040 radial drilling machine electric control system reforming, will reforming PLC control technique application in the project, then increasing radial drilling machine’s work function. The paper introduces to the control principle of the radial drilling machine. Established the programmable controller improve the design project of electric control system of Z3040 radial drilling machine. Completed the design of the software and hardware of the electric control system, Among them include the model of PLC choice、the I/O allotment of the address、the I/O hardware connects the line diagram、PLC t rapezium diagram’s design. It explains that PLC control the work process of radial drilling machine. Discussing the adoption PLC replaces the traditional electric control system’s method and increases the work function of radial drilling machine, give a homologous control principle diagram.Key words: PLC,Radial drilling machine,Trapezium diagram,Electric Control System目录1绪论 (1)1.1 本课题的选题背景和意义 (1)1.2 国内外关于本课题的技术研究现状和发展动态 (2)2 Z3040摇臂钻床传统电气控制系统的原理 (2)2.1主电路 (2)2.2 控制电路、信号及照明电路 (4)2.2.1 主电动机的旋转控制 (4)2.2.2 摇臂的升降控制 (4)2.2.3 立柱和主轴箱的松开及夹紧控制 (4)3 基于PLC的Z3040摇臂钻床电气控制系统硬件部分的设计 (5)3.1 PLC型号的选择 (5)3.1.1 根据PLC的物理结构 (5)3.1.2 根据PLC的指令功能 (5)3.1.3 根据PLC的输入输出点数 (5)3.1.4 根据PLC的存储容量 (6)3.1.5 根据PLC的输入模块的类型 (6)3.1.6 根据PLC的输出模块的类型 (6)3.2 PLC的I/O端口分配表 (6)3.3 PLC的I/O电气接线图的设计 (8)4 Z3040摇臂钻床电气控制系统软件部分的设计 (9)4.1 PLC梯形图程序的优化设计及程序调试 (9)4.1.1 系统预开程序 (9)4.1.2 主电动机的起动控制程序 (9)4.1.3 摇臂升降控制程序 (10)4.1.4 主轴箱和立柱同时放松或夹紧控制程序 (10)4.1.5 主轴箱和立柱分别单独夹紧或放松程序 (10)4.1.6 信号显示程序 (11)4.1.7 电源工作状态指示信号程序 (11)5 结论 (12)5.1 研究成果 (12)5.2 不足之处 (12)致谢 (13)参考文献 (13)附录A (15)附录B (16)1 绪论1.1 本课题的选题背景和意义Z3040摇臂钻床是工厂中常用的金属切削机床,它可以进行多种形式的加工,如:钻孔、镗孔、铰孔及螺纹等。

基于PLC的摇臂钻床电气控制设计

目录1绪论 (1)1.1概述 (1)1.2设计的目的及意义 (1)1.2.1设计背景 (1)1.2.2目的和意义 (2)2Z3040型摇臂钻床的运动分析及方案对比 (3)2.1Z3040摇臂钻床结构 (3)2.2运动分析 (3)2.2.1工艺流程图 (3)2.2.2运动过程分析 (4)2.3方案的对比 (9)3系统总体方案设计 (11)3.1电气控制部分的设计 (11)3.1.1钻床电气控制线路 (11)3.1.2电机控制过程 (12)3.1.3连锁与保护环节 (12)3.1.3.1联锁环节 (12)3.1.3.2保护环节 (13)3.1.3.3照明、指示电路 (14)3.2液压系统控制 (14)3.2.1操纵机构液压系统 (14)3.2.2夹紧机构液压系统 (15)4硬件设计 (17)4.1PLC控制系统设计的概要 (17)4.1.1PLC控制系统设计的基本原则 (17)4.1.2PLC控制系统设计的基本内容 (17)4.2PLC型号的选择 (18)4.2.1I/O端口分配 (18)4.2.2PLC机型的确定 (19)4.3元件选型 (19)4.4元件清单表 (21)4.4.1Z3040摇臂钻床电气元件明细表 (21)4.4.2液压系统元件 (21)5软件设计 (23)5.1控制系统的SFC图 (23)5.2控制系统的梯形图 (23)5.3控制系统PLC指令表 (23)6系统调试 (24)6.1硬件调试 (24)6.2软件调试 (24)6.3模拟调试和联机调试 (24)6.4设计模拟仿真电路 (25)6.4.1系统的PLC外部接线图 (25)6.4.2PLC仿真电路 (25)7结束语 (28)致谢 (29)参考文献 (30)附录1基于PLC的电气控制图 (31)附录2Z3040摇臂钻床电气元件明细表 (32)附录3控制系统梯形图 (33)附录4控制系统PLC指令表 (35)1绪论1.1概述摇臂钻床是一种孔加工设备,可以用来钻孔、扩孔、铰孔、攻丝及修刮端面等多种形式的加工。

基于PLC的Z3040摇臂钻床的控制系统设计说明书

课题:基于PLC的Z3040摇臂钻床控制系统设计摘要 (II)Abstract (III)第1章绪论 (1)1.1 PLC的应用与发展 (1)1.1.1可编程控制器的定义 (2)1.1.2PLC的特点 (2)1.1.3PLC的应用领域 (3)1.2PLC市场概述 (5)1.3本课题的选题背景和意义 (5)第2章Z3040摇臂钻床控制系统工艺分析 (7)2.1 Z3040摇臂钻床的主要结构及运行 (7)2.2电力拖动的特点与控制要求 (8)2.3 Z3040摇臂钻床电气控制线路分析 (9)2.4Z3040摇臂钻床电气控制线路故障与处理 (16)第3章Z3040摇臂钻床的硬件设计 (18)3.1确定I/O点数 (18)3.2 I/O地址分配及接线图 (19)3.3其他资源配置 (21)第4章Z3040摇臂钻床的软件设计 (23)4.1 总体流程设计 (23)4.2梯形图设计 (25)4.2梯形图设计 (25)4.3改造中必须注意的几个问题 (28)4.4安装调试方面的问题 (29)4.5结束语 (29)小结 (30)参考文献 (31)英文翻译 (32)摘要随着信息化产业的高速发展,可编程控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

由于Z-3040型摇臂钻床的电气控制系统存在线路复杂、故障率高、维护工作量大、可靠性低、灵活性差等缺点,本文提出了用PLC对Z-3040型摇臂钻床的继电器接触式模拟控制系统进行技术改造,从而保证了电控系统的快速性、准确性、合理性,更好地满足了实际生产的需要,提高了经济效益。

本文在分析Z-3040型摇臂钻床的技术特性及工作循环流程的基础上,给出应用S7-200系列可编程序控制器对其进行技术改造的系统设计方案。

对系统的硬件组成和软件设计作了阐述。

基于三菱PLC的Z3040摇臂钻床电控系统设计概要

基于三菱 PLC 的 Z3040摇臂钻床电控系统设计摘要本设计是研究机械加工中常用的 Z3040摇臂钻床传统电气控制系统的改造问题 , 旨在解决传统继电器-接触器电气控制系统存在的线路复杂、可靠性和稳定性差、不便于控制电路的故障诊断和排除等难题。

由于 PLC 电气控制系统与继电器-接触器电气控制系统相比,具有通用性强、结构简单、体积小、易于安装、性能优越、可靠性高、编程简单、抗干扰能力强、使用维护方便,对工作环境要求低等优点。

因此, 本设计在不改变原机床操作及工艺要求的前提下, 进行 Z3040摇臂钻床电控系统的 PLC 改造,将把 PLC 控制技术应用到改造方案中去, 完成系统设计,从而大大提高摇臂钻床的工作性能。

关键词:三菱 PLC , Z3040,摇臂钻床,电控系统,改造目录1 绪论 . (1)2 三菱 FX1N 系列 PLC 概述 . ............................................ 2 2.1PLC 的产生和发展 .............................................. 2 2.2PLC 的用途及特点 . (2)2.2.1 PLC的用途 . ................................................ 2 2.2.2 PLC的特点 . ................................................ 4 2.3PLC 的基本结构和工作原理 ...................................... 5 2.3.1 PLC的基本结构 . ............................................ 5 2.3.2 PLC 的工作原理 ........................................... 10 2.4PLC 的主要指标性能 (11)2.5三菱 FX1N 系列 PLC 的基本指令 (12)3 Z3040摇臂钻床机床的电控系统分析 ................................. 14 3.1Z3040摇臂钻床机床结构和运动情况 ............................. 14 3.2Z3040摇臂钻床的电力拖动特点及控制要求 ....................... 15 3.3Z3040摇臂钻床的电气控制原理图 ...............................15 3.4主电路分析 ................................................... 16 3.5控制电路分析 ................................................. 16 3.5.1 摇臂上升 . (16)3.5.2 摇臂下降 ................................................. 17 3.5.3 立柱与主轴箱的夹紧与松开 ................................. 17 3.5.4 互锁与保护环节 ........................................... 17 3.5.5 指示灯电路分析 . (18)3.6Z3040摇臂钻床的电控系统特点 (18)4 Z3040摇臂钻床电控系统的 PLC 改造 ................................. 19 4.1Z3040摇臂钻床的 PLC 控制要求 ................................. 19 4.2PLC 的选择 ................................................... 19 4.3I/O地址分配表 ...............................................21 4.4I/O接线图 (22)4.5控制流程图 ................................................... 23 4.5.1 主电动机运行的流程图 ..................................... 23 4.5.2 摇臂上升流程图 ........................................... 24 4.5.3 摇臂下降流程图 ........................................... 25 4.5.4 立柱与主轴箱 PLC 控制流程图 ............................... 26 4.6PLC 控制梯形图 ............................................... 27 4.7系统仿真调试 ................................................. 28 4.7.1 摇臂上升程序仿真图 ....................................... 28 4.7.2 摇臂下降程序仿真图 (29)4.7.3 主轴箱与立柱松开程序仿真图 ............................... 30 4.7.4 主轴箱与立柱夹紧程序仿真图 . (31)4.8PLC 改造前后的性能测试 (32)5 结论 . ............................................................ 34 参考文献 . .......................................................... 35 致谢 . ..............................................................36 附录 A 基于三菱 PLC 的 Z3040摇臂钻床电控系统原理图 .................. 37 附录 B Z3040摇臂钻床 PLC 电控系统语句表程序 . (38)1 绪论19世纪,由于纺织、动力、交通运输机械和军火生产的推动,各种类型的机床相继出现。

基于PLC的摇臂钻床电气控制系统改进

基于PLC的摇臂钻床电气控制系统改进摘要摇臂钻床在机械加工领域中扮演着重要角色,主要用于生产加工如钻孔、扩孔等。

这种早期的设备已运行二十多年,它主要依赖于传统的继电器和接触器进行逻辑控制。

这样的电路结构不仅复杂,触点众多,而且由于老化,它的故障率很高,难以维修,甚至有的零件因为原厂已停产而难以更换,这大大影响了公司的正常生产流程。

为此,我们决定对ZH3140摇臂钻床的控制系统进行升级和改造。

在本论文中,我们将探讨这台早期摇臂钻床从采用继电器和接触器控制到更新为PLC程序控制的转变过程。

我们会详细论述PLC控制系统的硬件组成和软件设计方案,包括PLC的选型、I/O点地址分配、外部硬件图以及PLC软件梯形图等。

改造后,这台设备不仅保留了原有的功能,还简化了控制电路,使其运行更加稳定,故障率大大降低,同时加工精度提升,能效也得到了明显的提升。

关键词:控制系统升级 PLC可编程控制器专业知识与实践应用第1章绪论1.1课题选题背景与意义设备孔加工钻床,加工钻孔件、扩孔件、铰孔件等等,在机械加工行业有着举足轻重的地位。

对早期生产,钻床设备电气控制系统都采用传统继电器和交流接触器,现状电气器件严重老化,电气元件早期产品已淘汰或停产;影响企业正常生产,迫于生产企业需要ZH3140摇臂钻床控制改造PLC控制方式。

改造的PLC控制采用无触点软件程序方式对比早期30年兴起继电器、接触器触点逻辑控制方式,对PCL而言接线简化简单,灵活编程、快速调试,适用满足生产设备现场需要进行修改变化、设备运行稳定性好、安装环境要求不高,被日益需求改造的机械加工设备的电气控制系统亲睐。

肯定了在工业上有广泛的应用前景。

本篇课题例举: XXXX公司于XXXX年购买上海XXXX机械厂一台型号:ZH3140摇臂钻床设备。

该设备已使用二十多年了,机器控制电气系统大多采用继电器和接触器控制方式,电路特点接线复杂、触点、噪声大、维修量大等等缺点。

设备老旧长期使用、故障率高无法彻底排除,影响到企业的正常生产。

【精品】毕业论文-基于PLC-的摇臂钻床控制系统的设计

毕业论文(设计)题目:基于PLC 的摇臂钻床控制系统的设计院系:培黎工程技术学院机电工程系学生姓名:程引明指导教师:范新强起讫日期:2010.3.1至2010.5.10目录摘要......................................................................................................................................................... - 2 -一、PLC应用系统设计的内容和步骤................................................................................................ - 3 -二、PLC简介........................................................................................................................................ - 5 -三、PLC的选择.................................................................................................................................. - 7 -四、三菱PLC主要特点..................................................................................................................... - 13 -五、摇臂钻床简介............................................................................................................................... - 14 -六、Z3040型摇臂钻床结构与运动形式 ........................................................................................... - 15 -七、Z3040型摇臂钻床电力拖动特点与控制要求 ........................................................................... - 16 -八、电气控制电路分析....................................................................................................................... - 17 -九、Z3040型摇臂钻床电力控制电路图 ........................................................................................... - 20 -十、Z3040型摇臂钻床电力控制梯形图 ........................................................................................... - 21 -参考文献............................................................................................................................................... - 24 -致谢....................................................................................................................................................... - 25 -- 1 -摘要:PLC主要是指数字运算操作电子系统的可编程逻辑控制器,用于控制机械的生产过程。

Z3040型摇臂钻床的PLC控制系统设计

Z3040型摇臂钻床的PLC控制系统设计PLC控制系统是用于自动化设备的控制和监控的一种技术。

本文将介绍Z3040型摇臂钻床的PLC控制系统设计。

一、系统概述Z3040型摇臂钻床是一种常用的金属加工设备,用于钻孔、攻丝等加工操作。

为了提高设备的工作效率和精度,我们设计了一个基于PLC的控制系统。

该系统主要包括硬件设备和软件程序两部分。

硬件设备部分由传感器、执行元件和PLC控制器组成;软件程序部分由PLC编程语言编写而成,可以实现设备的自动化控制和监控。

二、硬件设备设计1.传感器选择选取合适的传感器对设备的运行状态进行监测和控制是PLC控制系统设计的基础。

在Z3040型摇臂钻床中,我们可以选择接近开关、光电传感器、压力传感器等不同类型的传感器用于监测设备的位置、速度、负荷等信息。

2.执行元件选择执行元件负责根据PLC控制器的指令实现设备的运动。

在Z3040型摇臂钻床中,我们可以选择电动马达、液压马达等不同类型的执行元件用于控制主轴的旋转、工作台的上下移动等动作。

3.PLC控制器选择选择合适的PLC控制器对设备进行控制和监控是PLC控制系统设计的核心。

在Z3040型摇臂钻床的设计中,我们需要选择能够满足设备运行要求的高性能PLC控制器。

通常情况下,我们需要根据设备的运行模式、控制要求和I/O点数量等参数选择合适的PLC控制器。

三、软件程序设计1.PLC编程语言选择PLC控制器的软件程序通常由Ladder Diagram(梯形图)、Function Block Diagram(功能块图)等编程语言编写而成。

在Z3040型摇臂钻床的设计中,我们可以选择Ladder Diagram作为主要的编程语言,用于描述设备的控制逻辑。

2.PLC控制程序编写根据设备的工作流程和控制逻辑,我们需要编写相应的PLC控制程序。

PLC控制程序包括输入端口的检测、控制逻辑的处理和输出端口的控制等部分。

在Z3040型摇臂钻床的设计中,我们可以编写相应的程序实现设备的自动化控制和监控。

用PLC改造Z3050摇臂钻床控制系统

。

益万

粗,

、、

’ ,

伙

全

”

,‘

编 程 容易

应 用7 9 对 传统 控制方式 的 机 8

粗

?

嚷益 是

急 停

配

床进行 改造 可取 得 良好的 效果

。

目前 已广泛 应 用于 传 统工 业技术改造 和 工

业 新产 品的设 计 中 参考文献

;

川

Χ ,

?

幻

,

【 Φ王兵

,

《 常用机床 电气维修》

这时砒 才失电

“

即 : 成 了一 个 . 的功能

。

断 电延 时

摇 仲上 升 按钮

! 〕

#

」

摇 份松 开位 置 开 关 )

#

&

/

/

型

”

的时 间继 电器

失 电延时断开

摇 臂下 降按 钮

0 !

# 0

摇 仲夹 紧位 置 开 关

#

/

&

0

0

/ )

立 柱 松 开按钮 !

望 痴

雌电 拐

1 +

热 过 获保 护

23 ,

“

点分 配表

编号 号

# %

最终 使摇 臂夹紧 的时 间继 电器 如 图1 所 示

, ,

断 电延 时

” ,

输 入 元件 主轴 电机 停止 按钮

!

编号 号

#

物 出 元件 件

&材

编号 号

(

型

”

而% 4 里的时 间继 电器都 是属 于 &

“

通 电延 时型

基于Z3040摇臂钻床的PLC程序设计

基于Z3040摇臂钻床的PLC程序设计基于Z3040摇臂钻床的PLC程序设计是一种用逻辑控制器(PLC)来控制Z3040摇臂钻床运行的方法。

PLC程序设计可以通过设置不同的输入和输出信号,实现自动化操作和监控功能。

以下是一个基于Z3040摇臂钻床的PLC程序设计的示例:1.系统初始化:-设置PLC的输入和输出端口,包括需要监控的传感器和控制的执行器。

-初始化变量和计数器。

2.手动模式:-监测启动按钮是否按下。

-监测加工对象的位置传感器信号,确保钻头位于正确的位置。

-监测紧急停止按钮是否按下,如果按下则停止所有运动。

-控制执行器运动,实现手动操作,包括开关电机、控制刀具进给。

3.自动模式:-监测启动按钮是否按下。

-监测加工对象的位置传感器信号,确保钻头位于正确的位置。

-监测紧急停止按钮是否按下,如果按下则停止所有运动。

-控制执行器运动,实现自动化加工操作,包括自动开启电机、自动控制刀具进给。

-监测加工过程中的异常情况,如超时、传感器故障等。

4.故障保护:-监测传感器信号,如温度传感器、振动传感器等,以检测设备是否发生故障。

-如果检测到故障,立即停止运动,并显示相应的警告信息。

-通过PLC的通信接口将故障信息发送给上位机或中央控制室,以便及时处理。

5.运行监控和报告:-通过输入和输出信号,监测设备的运行状态,包括电机运行状态、刀具进给速度等。

-根据设定的参数和阈值,监测加工过程中的实时数据,如切削力、切削温度等。

-根据设定的报告格式和频率,生成加工过程的报告,包括加工时间、加工数量等。

基于Z3040摇臂钻床的PLC程序设计是一个复杂的过程,需要根据具体的应用场景和要求来设计。

以上只是一个简化的示例,实际的程序设计可能涉及更多的步骤和逻辑判断。

在设计过程中,需要充分考虑设备的安全性、可靠性和可维护性,以及操作人员的使用便利性和操作界面的友好性。

同时,还需要遵循相关的安全标准和规范,确保设备和人员的安全。

基于PLC的摇臂钻床电气控制系统的改造设计

49—51号线 ,KM5 线圈通 电液压泵 电动机 M3反转,使压 力油经

礁O, U 之; — 趣 一 分配阀进入摇臂的夹紧液压腔,摇臂夹紧。同时活塞杆通过弹 簧片使ST3的动断触 点 (7~47)断开,KM5线 圈断电,M3电动机停 止 ,完成了摇臂的松开-上升一夹紧 动作 。

2 基于 PLC的Z3040摇臂 钻床 电气 控制 系统 改造

籀 越 罐i黠 2.1硬件部分的设计 关于PLC型号 的选择: 选 择基于PLC的摇臂钻 床电气控制系统 的PLC机型 ,为了使 Z3040摇臂钻床在 改造后能够 良好工作 ,确认 日本松下公司生产 的FPO—C14RS型 和 扩展 单 元 FP0一E16RS型 ̄IJFPO—E8RS型 PLc能 够

的PLC程序应 由电气控 制系统预开程 序、主电动机 的起动和 停

控 制电路的 电源 由控制 变压器TC二次侧输出l10V供 电,中 止 控制程 序 、摇臂升 降控制 程序 即升降 电动机 的正反转控 制

间抽头 603对 地为信号 灯电源6.3V,241号线对 地为照明变压器 程 序 、立柱 和主轴箱 的松 开 与夹 紧控制程 序 即液 压泵 电动 机

随着PLC技 术 在我 国的 迅猛 发 展 ,进 一步 促进 PLC技 术

(2)摇臂的升降控制。按下按钮SB3,时间继 电器KT1通电吸

的推广与应用 ,是 提高我 国工 业 自动化 水平 的迫切 任务,对于 合,它的瞬动触点 闭合使KM4线圈通 电,液压电动机M3起动供 给

Z3040摇臂钻床 电气控 制系统 改造设计,是希望借鉴 国外 先进 压力油,经分配阀体进入摇臂 的松 开油腔,推动 活塞使摇臂松

2011.

轴 的正转与反转用手柄通过机械变换 的方法来实现。

关于摇臂钻床电气控制系统的PLC改造

关于摇臂钻床电⽓控制系统的PLC改造2019-07-29摘要:采⽤可编程序控制器(下⽂简称PLC)对摇臂钻床传统的继电器―接触器电⽓控制系统进⾏技术改造。

通过实践证明,采⽤先进的PLC提⾼了摇臂钻床的电⽓安全性及⼯作可靠性,使⽤效果良好。

关键词:PLC摇臂钻床控制改造效益1 Z3040摇臂钻床对电⽓控制系统的要求Z3040摇臂钻床的主电路如图1所⽰,它采⽤4台三相⿏笼型异步电动机拖动,即主轴电动机M1,摇臂升降电动机M2,液压泵电动机M3和冷却泵电动机M4。

有5个接触器:KM1控制主轴电动机M1,KM2、KM3控制摇臂上升与下降,KM4、KM5控制液压泵进出油。

从钻削加⼯⼯艺出发,对各台电动机的控制要求如下:(1)主轴电动机M1拖动主轴的旋转主运动和主轴的进给运动,主轴旋转与进给要求有较⼤的调速范围,钻削加⼯要求主轴能实现正、反转,这些都由液压和机械系统完成,主轴电动机M1为单向固定的转速旋转。

(2)摇臂升降由升降电动机M2拖动,故升降电动机M2要求正、反转。

(3)液压泵电动机M3⽤来拖动液压泵送出不同流向的压⼒油,推动活塞,带动菱形块动作,实现主轴箱、内外⽴柱和摇臂的夹紧与松开,故液压泵电动机M3要求有正、反转。

(4)钻削加⼯时由冷却泵电动机M4拖动冷却泵,由冷却液对钻头进⾏冷却,冷却泵电动机为单向旋转。

(5)4台电动机容量较⼩,全部采⽤全压直接起动。

要求有必要的联锁和保护环节。

图1 Z3040摇臂钻床主电路图2 PLC型号的选择可编程逻辑控制器(ProgrammingLogicController,PLC)是⼀种以CPU为核⼼的⼯业控制专⽤计算机,PLC系统的组成与微机系统基本相同,都是由硬件系统和软件系统两⼤部分组成。

根据Z3040摇臂钻床的控制要求,该钻床的输⼊信号11个点,输出信号9个点,因此,选⽤I/O点数为40点的FX2N-4OMR型PLC[3]。

3 PLC程序设计3.1信号地址分配根据Z3040摇臂钻床的控制要求,该机床有11个输⼊信号和9个输出信号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本论文是研究机械加工中常用的Z3040摇臂钻床传统电气控制系统的改造问题,旨在解决传统继电器—接触器电气控制系统存在的线路复杂、可靠性稳定性差、故障诊断和排除困难等难题。

由于PLC电气控制系统与继电器—接触器电气控制系统相比,具有结构简单,编程方便,调试周期短,可靠性高,抗干扰能力强,故障率低,对工作环境要求低等一系列优点。

因此,本论文对Z3040摇臂钻床电气控制系统的改造,将把PLC控制技术应用到改造方案中去,从而大大提高摇臂钻床的工作性能。

论文分析了摇臂钻床的控制原理,制定了可编程控制器改造Z3040摇臂钻床电气控制系统的设计方案,完成了电气控制系统硬件和软件的设计,其中包括PLC机型的选择、I/O端口的分配、I/O硬件接线图的绘制、PLC梯形图程序的设计。

对PLC控制摇臂钻床的工作过程作了详细阐述,论述了采用PLC取代传统继电器—接触器电气控制系统从而提高机床工作性能的方法,给出了相应的控制原理图。

关键词:可编程控制器,摇臂钻床,梯形图,电气控制系统目录No table of contents entries found.附录A (15)附录B (16)1 绪论本课题的选题背景和意义Z3040摇臂钻床是工厂中常用的金属切削机床,它可以进行多种形式的加工,如:钻孔、镗孔、铰孔及螺纹等。

从控制上讲,它需要机、电、液压等系统相互配合使用,而且,要进行时间控制。

它的调速是通过三相交流异步电动机和变速箱来实现的。

也有的是采用多速异步电动机拖动,这样可以简化变速机构。

摇臂钻床的主轴旋转运动和进给运动由一台交流异步电动机拖动,主轴的正反向旋转运动是通过机械转换实现的。

故主电动机只有一个旋转方向。

此外,摇臂的上升、下降和立柱的夹紧、放松各由一台交流异步电动机拖动[1]。

目前,我国的Z3040摇臂钻床的电气控制系统普遍采用的是传统的继电器—接触器控制方式。

因其所要控制的电机较多所以电路较复杂,在日常的生产作业当中,经常发生电气故障,从而影响生产。

另外,一些复杂的控制如:时间、计数控制用继电器—接触器控制方式较难实现,所以,有必要对传统电气控制系统进行改进设计。

PLC电气控制系统可以有效的弥补上述系统的这一缺陷。

可编程逻辑控制器(Programmable Logic Controller)简称PLC,是从早期的继电器逻辑电气控制系统发展而来,它不断吸收微型计算机控制技术,使之功能不断增强,逐渐适合复杂的电气控制系统。

PLC之所以有较强的生命力,在于它更加适应工业现场和市场要求。

可靠性高,抗干扰能力强、编程方便、价格低、寿命长。

与单片机相比,它的输入/输出端更接近现场设备,不需添加太多的中间部件,这样可以大大节省用户的开发时间与生产成本。

现在应用于各种工业控制领域的PLC种类繁多,规模大小和功能强弱千差万别,但他们具有以下一些共同的特点。

可靠性高。

可靠性是用户的首选要求,目前各厂家生产的PLC,平均无故障时间都大大超过IEC规定的10万小时,例如:西门子、ABB、松下、三菱等微小型PLC,而且都有完善的自诊断功能,判断故障迅速。

灵活组态。

可编程控制器是系列化产品,通常采用模块化结构来完成不同的任务组合。

输入输出端口选择灵活,有多种机型,组合方便。

功能强大,除基本的逻辑控制、定时、计数、算术运算功能外,配合特殊功能模块还可实现点位控制、PTO运算、过程运算、数字控制等功能,为方便工厂管理又可以与上位机通信,通过远程模块可以控制远程设备。

因此,PLC几乎是全能的工业控制计算机。

编程方便,易于使用。

PLC的编程可采用与继电器极为相似的梯形图语言,直观易懂,深受现场电气人员的欢迎。

近年来又发展了面向对象的顺控流程图语言(Sequential Function Chart),使编程更加简单方便。

运行速度快。

传统的机电接触电气控制系统通过大量触点的机械动作进行控制,速度很慢,而且系统愈大速度愈慢。

PLC的控制速度则由CPU工作速度和扫描速度决定。

因此更适合处理高速复杂的控制任务,它与微型计算机之间的差别越来越小[2]。

同时,PLC还具备了网络功能,能进行多台PLC或PLC与PC机之间的联网通讯,使用PLC可以很方便的构成“集中管理、分散控制”的分布式电气控制系统,通过现场总线的PLC通讯网络,可使工厂的各种资源共享,就更适合于工厂自动化的需要,为工厂自动化提供了技术保证[3]。

正是由于PLC电气控制系统的种种优点,因此本次对Z3040摇臂钻床的电气控制系统的改造,可以大大提高Z3040摇臂钻床工作性能和系统的工作稳定性,为工业生产的现代化带来生机.同时,提高了PLC编程水平和实践能力,为今后在实际工作中熟练使用PLC进行工业系统的设计打好基础。

国内外关于本课题的技术研究现状和发展动态早在上世纪六十年代国外就已经出现了可编程序控制器(PLC)的应用,之后世界各国争相在该领域投入大量资金进行新产品的开发,在1995年西门子又成功地开发出了S7200、S7300系列,它具有TD 200和COROS OPS操作模板为用户提供了方便人机界面,用户程序三级口令保护,极强的计算性能,完善的指令集,MPI接口和通过工业现场总线PROFD3US以及以太网联网的网络能力,强劲的内部集成功能,全面的故障诊断功能;模块式结构可用于各处性能的扩展,脉冲输出晶闸管步进电机和直流电机;快速的指令处理大大缩短了循环周期,并采用了高速计数器,高速中断处理可以分别响应过程事件,大幅度降低了成本。

由于电气控制系统的可靠性日益受到人们的重视,一些公司己将自诊断技术、冗余技术、容错技术广泛应用到现有产品中,推出了高可靠性的冗余系统,并采用热备用或并行工作、多数表决的工作方式。

由于PLC的众多优点,使其迅速在工业控制中得到推广。

虽然国内PLC技术的应用前景很大,并且取得了一定的经济效益,而相比之下,由于受经济和技术水平的限制,大多数企业在生产上使用的Z3040摇臂钻床的电气控制系统,还是采用采用继电器—接触器控制方式,而这种控制方式存在着明显的缺陷和隐患。

极易发生故障。

而且,由于线路复杂,要想找到问题所在也相当的困难。

和国外大量采用PLC技术替代继电器—接触器系统相比,我们还存在很大差距。

随着PLC技术在我国的迅猛发展,我们和国外先进技术的差距会不断缩小。

因此,抓住这个有利时机进一步促进PLC技术的推广与应用,是提高我国工业自动化水平的迫切任务,此次对于Z3040摇臂钻床电气控制系统改造设计,就是希望借鉴国外先进的工业控制技术,应用到工业现场,以提高摇臂钻床的工作性能。

2 Z3040摇臂钻床传统电气控制系统的原理主电路我国原来生产的Z3040摇臂钻床的主轴旋转运动和摇臂升降运动的操作是通过不能复位的十字开关来操作的,它本身不具有欠压和失压保护。

因此在主回路中要用一个接触器将三相电源引入。

现在的Z3040摇臂钻床取消了十字开关,它的电气原理图如下所示:图Z3040摇臂钻床传统电气控制系统电气原理图它的主电路、控制电路、信号电路的电源均采用自动开关引入,自动开关的电磁脱扣作为短路保护取代了熔断器。

交流接触器KM1只主电动机M1接通或断开的接触器,KR1为主电动机过载保护用热继电器。

摇臂的升降,立柱的夹紧放松都要求拖动的电动机正反转,所以M2和M3电动机分别有两个接触器,它们为KM2、KM3和KM4、KM5。

摇臂升降电动机M2、冷却泵电动机M4均为短时工作,不设过载保护。

控制电路、信号及照明电路控制电路的电源由控制变压器TC二次侧输出110V供电,中间抽头603对地为信号灯电源,241号线对地为照明变压器TD二次侧输出36V。

2.2.1 主电动机的旋转控制在主电动机启动前,首先将自动开关Q2、Q3、Q4扳到接通状态,同时将配电盘的门关好并锁上。

然后再将自动开关Q1扳到接通位置,电源指示灯亮。

这时按下SB1,中间继电器K1通电并自锁,为主轴电动机与其他电动机的启动做好了准备。

当按下按钮SB2时,交流接触器KM1线圈通电并自锁使主电动机旋转,同时主电动机旋转的指示灯HL4亮。

主轴的正转与反转用手柄通过机械变换的方法来实现。

2.2.2 摇臂的升降控制按下按钮SB3,时间继电器KT1通电吸合,它的瞬动触点(33-35)闭合使KM4线圈通电,液压电动机M3起动供给压力油,经分配阀体进入摇臂的松开油腔,推动活塞使摇臂松开。

同时活塞杆通过弹簧片使行程开关ST2的动断触点断开没,KM4线圈断电,而ST2的动合触电(17-21)闭合2M线圈通电,它主触点闭合,2M电动机旋转使摇臂上升。

如果摇臂没有松开,ST2的动合触点不能闭合,摇臂升降电动机不能转动,这样就保证了只有摇臂的可靠松开后方可使摇臂上升或下降。

当摇臂上升到所需要的位置时,松开按钮SB3,KM2和KT1断电,升降电动机M2断电停止,摇臂停止上升。

当持续1-3秒后,KT1的断电延时闭合的动断触点(47-49)闭合,KM5线圈经7-47-49-51号线,KM5线圈通电液压泵电动机M3反转,使压力油经分配阀进入摇臂的夹紧液压腔,摇臂夹紧。

同时活塞杆通过弹簧片使ST3的动断触点(7-47)断开,KM5线圈断电,M3电动机停止,完成了摇臂的松开—上升—夹紧动作。

摇臂升降电动机的正转与反转不能同时进行,否则将造成电源两相间的短路。

为避免由于操作错误造成事故,在摇臂上升和下降的线路中加入了触点互锁和按钮互锁。

因为摇臂的上升或下降是短时的调整工作所以采用点动方式。

行程开关ST1是为摇臂的上升或下降的极限位置保护而设立的。

ST1有两对常闭触点,ST1的动断触点(15-17)是摇臂上升时的极限位置保护,ST1的动断触点(27-17)是摇臂于液压夹紧机构出现故障或ST3调整不当,将造成液压泵电动机M3过载它的过载保护热继电器的动断触点将断开,KM5释放同,M3电动机断电停止。

2.2.3立柱和主轴箱的松开及夹紧控制主轴箱与立柱的松开及夹紧控制可以单独进行,也可以同时进行,它由组合开关SA2和按钮SB5(或SB6)进行控制。

SA2有三个位置,在中间位置(零位)时为同时进行,搬到左边位置时为立柱的夹紧或放松,搬到右边位置为主轴箱的夹紧或放松。

SB5是主轴箱和立柱的夹紧按钮。

下面以主轴箱的松开和夹紧为例说明它的动作过程:首先将组合开关SA2搬向右侧,触点(57-59)接通,触点(57-63)断开。

当要主轴箱松开时,按下按钮SB5,这时时间继电器KT2和KT3线圈同时通电,但KT2为断电延时型时间继电器,所以KT2的通电使瞬时常开触点闭合,断电延时断开的动断触点(7-57)也闭合使YA1通电,经1-3s后KT3的延时动合触点(7-41)闭合,通过3-5-7-41-43-37-39使KM4通电,液压泵电动机正转使压力液压油经分配阀进入主轴箱液压缸,推动活塞使主轴箱放松。