动态再结晶及其机制

热变形与动态回复、再结晶

动态回复机制

随应变量的增加,位错通过增殖,密度不断增加, 开始形成位错缠结和胞状亚结构。 热变形温度较高,为回复过程提供了热激活条件。 位错运动 1. 刃型位错的攀移 2. 螺型位错的交滑移 3. 位错结点的脱钉 位错密度降低 4. 异号位错相遇 位错增殖和消亡速率达到平衡时,不再发生硬化, 应力-应变曲线转为水平的稳态流变阶段。

1.

概念:

工程上常将再结晶温度以上的加工称为热加工( Hot working)。

2.

3.

工程上常将再结晶温度以下的加工称为冷加工 (Cold working)。

变形温度低于再结晶温度,高于室温的加工称为 温加工(Warm working)。

历史上的专业设置

1. 2.

热加工专业:

金属材料及热处理 焊接

概念:

热加工时,由于变形温度高于再结晶温度,在变形的同 时伴随着回复、再结晶过程。 在热变形过程中,形变而产生的加工硬化过程与动态回 复、再结晶所引起的软化过程同时存在,热加工后金属 的组织和性能就取决于它们之间相互抵消的程度。

动态回复和动态再结晶

分类: 在热变形时,即在外力和温度共同作 用下发生的.

动态回复时的组织结构

晶粒沿变形方向伸长呈纤维状,但晶粒内部却保持等轴 亚晶无应变的结构。 动态回复形成的亚晶尺寸d,主要取决于变形温度和变形 速率: d 1 a b lg Z

式中,a/b为常数 , Z eQ / RT 为用温度修正过的应变速 率。

.

动态再结晶(dynamic reerystallization)

1. 动态回复

2. 动态再结晶

3. 亚动态再结晶-在热加工完毕去除外力后,已在动态再 结晶时形成的再结晶晶核及正在迁移的再结晶晶粒界 面,不必再经过任何孕育期继续长大和迁移。

az31镁合金在高温拉伸中的动态再结晶行为 金属所

az31镁合金在高温拉伸中的动态再结晶行为金属所az31镁合金在高温拉伸中的动态再结晶行为[序号一] 引言az31镁合金是一种常见的镁合金材料,具有低密度、高比强度和良好的抗腐蚀性能,因而在航空航天、汽车制造等领域得到了广泛应用。

然而,在高温条件下,az31镁合金的力学性能容易发生变化,尤其是在高温拉伸过程中,动态再结晶行为对材料的性能具有重要影响。

[序号二] az31镁合金的高温拉伸性能及动态再结晶行为在高温拉伸过程中,az31镁合金的晶粒会出现较大程度的变形和织构演变,同时还会发生动态再结晶现象。

这种动态再结晶行为对材料的力学性能和微观组织特征都会产生显著影响。

研究表明,在高温拉伸条件下,az31镁合金的晶粒尺寸会发生显著变化,少量低角度晶界和次晶粒将会形成,这对材料的强度和塑性均产生重要影响。

[序号三] 动态再结晶行为对材料性能的影响动态再结晶行为对az31镁合金的力学性能产生的影响是复杂的。

动态再结晶有助于减轻材料的织构,提高材料的延展性和韧性;另动态再结晶还可能引起材料中局部组织特征的变化,降低其强度和耐磨性。

对az31镁合金在高温拉伸中的动态再结晶行为进行深入研究,有助于更好地理解和控制该材料的力学性能。

[序号四] 我的观点和理解在我看来,az31镁合金在高温拉伸中的动态再结晶行为是一个复杂而值得深入研究的课题。

通过对其动态再结晶行为进行深入了解,可以为其力学性能的调控和优化提供重要参考。

我相信随着科研水平的提高和技术手段的不断完善,对az31镁合金在高温拉伸中动态再结晶行为的研究将会取得更加丰硕的成果,为该材料在工程领域的应用带来更大的发展空间。

[序号五] 总结az31镁合金在高温拉伸中的动态再结晶行为是一个复杂而值得深入研究的课题。

了解其动态再结晶行为对于优化材料的力学性能具有重要意义,也有助于推动该材料在航空航天、汽车制造等领域的应用。

我对这一课题的研究充满信心,相信在不久的将来必将取得更加显著的成果。

15Cr-25Ni-Fe基高温合金的动态再结晶行为及机制

摘 要 :利 用 Gebe一10 lel 5 0热/ 力模 拟 试 验 机 对 1 c 一2 N —F 5 r 5 i e基 高 温合 金 在 9 0~12 0 q 5 0 C和

c mmo l e n h a y d y g st b n .Att e c n iin o ta n tmp r t r r m 5 【 o 12 0 。 o n y us d i e v — ut a ur i e h o d t fsr i e e au e fo 9 0 c o =t 0 【 =

卷

( . e a oaoy f c a i lB h v ra d Mi ot c r f M t i s o uzo rv c ,S h o o tr l a d M t lry 1 K y L b rt o Me h nc e a i n c s u t e o ae a fG i u Po i e c ol fMa i s n ea ug , r r a o r r u rl h n ea l

1 r 2 i e 高 温 合 金 的 动 态 再 结 晶行 为 及 机 制 一 5 —F 基 5 C N

向 嵩 鞠 泉 , ,刘 国权

( . 州 大 学 材 料 与冶 金 学 院 ,贵州 省 材 料 结 构 与 强 度 重 点 实 验 室 ,贵 州 贵 阳 5 0 0 ; 钢 铁 研 究 总 院 高 温 材 料 研 究 所 ,北 京 1贵 503 2

率 2 0 0~1 .0 ~ , .0 0 0 0 S 温度 l 0 0~110 的 动 态再 结 晶 区 域 受 动 态 再 结 晶 的 长 大 过 程 控 制 , 0 5 晶

合金的动态再结晶与晶粒细化研究

FGH4096合金的动态再结晶与晶粒细化研究摘要:使用Gleeble-1500D热模拟试验机对热等静压态FGH4096合金进行变形温度1080~1140℃,应变速率0.02~1s–1,变形量15%,35%和50%的等温压缩实验。

通过观察微观组织,分析了粉末高温合金动态再结晶的组织演化规律,并通过透射电镜研究了再结晶的形核位置。

当变形量在35%及以下时,得到不完全再结晶组织,即“项链“组织;当变形量大于50%时,得到完全的动态再结晶组织。

动态再结晶晶粒尺寸随变形温度的升高和应变速率的降低而增大。

再结晶形核主要在以下三个位置,即原始颗粒边界,再结晶晶粒边界以及孪晶源。

最后利用多方向热变形对晶粒的破碎和细化,得到平均晶粒尺寸为4μm的细晶坯料。

关键词:FGH4096粉末高温合金;动态再结晶;形核;细晶化锻造粉末高温合金由于具有组织均匀、无宏观偏析、合金化程度高等优点,成为制造先进航空发动机涡轮盘的首选材料[1]。

30多年中,粉末高温合金发展已经历了三代。

FGH4096粉末高温合金属于我国第二代粉末高温合金材料,以其优秀的高温强度和抗裂纹扩展能力受到航空发动机研究人员的极大重视[3]。

但由粉末冶金工艺所带来的原始颗粒边界(PPB)、热诱导孔洞(TIP)等组织缺陷极大的损害了高温合金的力学性能和热加工性能。

美国普惠公司使用以大挤压比的热挤压来粉碎PPB、焊合TIP,并诱导高温合金发生充分的动态再结晶以得到组织均匀细小、热加工性能优秀的高温合金坯料的制坯工艺[3]。

国内受多方面条件限制,尚无法实施该类工艺,但可通过塑性变形诱发动态再结晶得到细晶、无缺陷坯料[3]。

本文研究了FGH4096高温合金热变形中的动态再结晶的形核、发展规律和组织演化过程,并研究了合金的细晶化锻造工艺。

1 实验材料与方法FGH4096合金名义化学成分(Wt%)为:Cr 15.5, Co 12.5, Mo 3.8, W 3.8, Nb 0.6, Ti 3.9, Al 2.0, B 0.006, Zr 0.025, Ni Bal。

动态再结晶及其机制

动态再结晶及其机制首先,再结晶核形成阶段是指在材料变形过程中,由于晶界滑移和应力集中等因素,形成了一些位错集聚区或者能量集聚区。

这些集聚区是再结晶的种子晶核,也称为初生晶粒。

其次,晶界迁移阶段是指初生晶粒沿着冷变形非对称的晶界在高温条件下迁移,吸收周围同相材料的原子,逐渐长大。

最后,晶粒成长阶段是指初生晶粒在吸收了足够多的同相材料原子之后,晶粒体积不断增大,直至达到一定的尺寸。

1.温度:较高的温度有利于晶粒较快地成长和迁移。

2.变形应变率:较小的应变率有利于晶粒的成长,而较大的应变率有利于晶界移动。

3.变形方式:单轴拉伸和剪切循环等变形方式有利于晶界滑移和晶粒形变,从而促进再结晶。

4.变形温度和时间:较短的时间和较高的变形温度有利于晶粒的迁移和晶粒成长。

在动态再结晶过程中,晶界迁移通常通过扩散来实现。

扩散的速率取决于晶界结构和能量以及温度等条件。

在较高的温度下,扩散常常是控制再结晶速率的主要因素。

动态再结晶对材料的性能有着深远的影响。

通过动态再结晶,材料的显微组织可以得到重新调控,晶粒尺寸得到细小化,晶界变得清晰而连续,杂质的分布得到均匀化,从而显著提高了材料的塑性和韧性,同时保持了一定的强度。

因此,动态再结晶是一种重要的工艺手段,广泛应用于金属加工和材料制备领域。

总之,动态再结晶是金属在高温下经历的一个复杂的再结晶机制。

了解和控制动态再结晶的机制对于开发新型材料和优化材料性能有着重要的意义。

不断深入研究动态再结晶的机制,可以帮助人们更好地理解再结晶过程,并为制备高性能材料提供科学依据。

动态再结晶及其机制

动态再结晶及其机制引言工程上常将再结晶温度以上的加工成为“热加工",而把再结晶温度以下而又不加热的加工称为“冷加工”。

至于“温加工"则介于二者之间,其变形温度低于再结晶温度,却高于室温。

高温进行的锻造,轧制等压力加工属热加工.热加工过程中,在金属内部同时进行着加工硬化与回复再结晶软化两个相反的过程.在金属冷形变后的加热过程中发生的,称为静态回复和静态再结晶.若提高金属变形的温度,使金属在较高的温度下形变时,金属在热变形的同时也发生回复和再结晶,这种与金属热变形同时发生的回复和再结晶称为动态回复和动态再结晶。

一、动态再结晶定义在热加工过程中,塑性变形使金属产生形变强化的同时发生的再结晶的现象.这是在通常的热加工时发生的过程。

在发生回复和再结晶时,由形变造成的加工硬化与由动态回复,动态再结晶造成的软化同时发生.二、动态再结晶的应力应变曲线值得注意的是:温度为常数时,随应变速率增加,动态再结晶应力应变曲线向上向右移动, m ax 对应的应变增大:而应变速率一定时,温度升高,曲线会向下向左移动,最大应力对应的应变减小.三、动态再结晶的机制3.1概述在低应变速率下,动态再结晶通过原晶界的弓出机制形核。

与其对应的稳定态阶段的曲线呈波浪形变化,这是由于位错增殖速度小,在发生动态再结晶软化后,继续进行再结晶的驱动力减小,再结晶软化作用减弱,以致不能与新的加工硬化平衡,从而重新发生硬化,曲线重新上升.等到位错再度积累到一定程度,使再结晶又占上风时,曲线又重新下降.这种反复变化的过程将不断进行下去,变化周期大致不变,但振幅逐渐衰减。

因此这种情况下,动态再结品与加工硬化交替进行:使曲线呈波浪式。

层错能偏低的材料如铜及其合金,奥氏体钢等易出现动态再结晶。

故动态再结晶是低的层错能金属材料热交形的主要软化机制。

第一阶段—加工硬化阶段:应力随应变上升很快,金属出现加工硬化(0<ε<εc )。

第二阶段—动态再结晶开始阶段:应变达到临界值εc ,动态再结晶开始,其软化作用随应变增加而上升的幅度逐渐降低,当σ>σmax 时,动态再结晶的软化作用超过加工硬化,应力随应变增加而下降(εc ≤ε<εs )。

铸造合金的高温高应力下的动态再结晶行为

铸造合金的高温高应力下的动态再结晶行为在铸造合金的生产过程中,高温高应力是不可避免的。

这些条件对于合金的性能和结构产生着重要的影响。

其中,动态再结晶行为是一个关键的研究课题,对于进一步提高铸造合金的性能具有重要意义。

一、动态再结晶的定义动态再结晶,是指在高温高应力下,材料原有的晶界被消除,形成新的晶与晶之间的再结晶。

这个过程是通过晶体的滑移、再结晶核形成和长大三个步骤完成的。

二、动态再结晶的影响因素1. 温度温度是动态再结晶的重要因素之一。

合金在高温下更容易发生动态再结晶,因为高温可以促进晶体的滑移和扩散,进而形成新的晶体。

2. 应力应力也是影响动态再结晶的关键因素。

高应力可以提高晶体的滑移速率,从而增加动态再结晶的速率和程度。

3. 变形速率变形速率对动态再结晶的影响较为复杂。

一方面,较高的变形速率可以促进晶体的位错滑移,从而促进动态再结晶的形成;另一方面,过高的变形速率可能会导致晶粒的细化过程中的超过形核晶粒的形成。

4. 合金成分合金的成分对动态再结晶也具有较大影响。

合金的成分可以影响合金的物理性质和滑移方程,从而对动态再结晶的过程和形成起到调控的作用。

较高的晶体形成率可以促进合金的动态再结晶过程。

三、动态再结晶的机制动态再结晶的机制主要有三种:固溶体化机制、再结晶核形成机制和段階动态再结晶机制。

1. 固溶体化机制固溶体化机制是指在高温下,由于合金的溶解度增加,原有的晶体边界被溶解并形成了固溶体。

这个过程主要发生在高温下的合金中,如镁合金。

2. 再结晶核形成机制再结晶核形成机制是指在晶界滑移的过程中,表面能降低,形成新的晶界,从而形成动态再结晶晶粒。

这个过程主要发生在高应力下的合金中,如钢。

3. 段階动态再结晶机制段階动态再结晶机制是指在局部区域内,晶粒先通过滑移形变细化再逐渐形成新的晶界。

这个过程主要在高变形速率和应力下的合金中发生。

四、动态再结晶的应用价值动态再结晶的研究具有重要的应用价值。

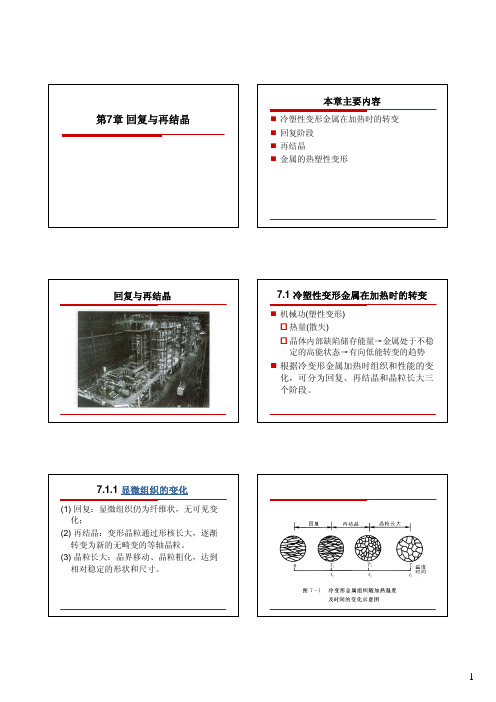

6回复与再结晶

•

黄铜冷加工变形量达到C 38% (a)黄铜冷加工变形量达到CW=38%后的组织 580ºC保温3 (b)经580 C保温3秒后的组织

(a)可见粗大晶粒内的滑移线 ) (b)试样上开始出现白色小的颗粒,即再结晶出的新的晶粒 )试样上开始出现白色小的颗粒,

580ºC保温4 (c)580 C保温4秒后的金相组织 580ºC保温8 (d)580 C保温8秒后的金相组织

加热时冷变形金属显微组织发生变化

黄铜再结晶和晶粒长大各个阶段的照片

•

退火时,由于温度升高原子的能动性增加, 退火时,由于温度升高原子的能动性增加,即原子的 扩散能力提高, 回复阶段只是消除了由由于冷加工应变 扩散能力提高,而回复阶段只是消除了由由于冷加工应变 能产生的残余内应力,大部分应变能仍然存在, 能产生的残余内应力,大部分应变能仍然存在,变形的晶 粒仍未恢复原状。所以,随着保温时间加长, 粒仍未恢复原状。所以,随着保温时间加长,新的晶粒核 心便开始形成并长大成小的等轴晶粒,这就是再结晶 再结晶的开 心便开始形成并长大成小的等轴晶粒,这就是再结晶的开 随着保温时间的加长或温度的升高, 始。随着保温时间的加长或温度的升高,再结晶部分愈来 愈多,直到原来的晶粒全部被新的小晶粒所代替。 愈多,直到原来的晶粒全部被新的小晶粒所代替。进一步 晶粒长大现象。 保温或升温,新晶粒尺寸开始增大,这就是晶粒长大现象 保温或升温,新晶粒尺寸开始增大,这就是晶粒长大现象。 可用下图为黄铜再结晶和晶粒长大各个阶段的照片来 说明退火过程中的这种变化本照片。 说明退火过程中的这种变化本照片。

(c)显示有更多新的晶粒出现 ) (d)粗大的带有滑移线的晶粒已完全被细小的新晶粒所取代,即完成了再结晶 )粗大的带有滑移线的晶粒已完全被细小的新晶粒所取代,

材料科学基础I__第九章-2__(回复与再结晶)

3、凸出形核

当冷变形量较 小时,再结晶在 原晶界处形核。

对于多晶体,不同晶粒的变形 程度不同,变形大的位错密度高, 畸变能高;变形小的位错密度低, 畸变能低。低畸变区向高畸变区 伸展,以降低总的畸变能。

三、再结晶核心的长大

再结晶核心形成后,在变形基体中长大。实质是具有临界曲 率半径的大角度晶界向变形基体迁移,直至再结晶晶粒相遇, 变形基体全部消失。 温度越高,扩散越快,再结晶速度越快,时间越长,再结晶 晶粒越粗大。

其他条件相同时,原始晶粒越细,冷变形抗力越大,变形后 储存能越多,再结晶温度越低。 同样变形度,原始晶粒越细,晶界总面积越大,可供再结晶 形核的地方越多,形核率高,再结晶速度快。

5、第二相粒子

根据粒子尺寸和间距的大小,可分为二种情况: 1)粒子较粗大,间距较远——促进再结晶 原因:粒子对位错运动、亚晶界迁移的阻碍作用小;另一方 面,加速再结晶形核。 2)粒子细小,间距小——阻碍再结晶 原因:粒子阻碍位错运动和亚晶界迁移,使亚晶粒生长减慢 或停止,就阻碍了再结晶的形核与长大。

退火温度对临界变形度影响很大,温度越高,临界变形度越小。

注意:图中纵坐标,向上表示晶粒数少,尺寸大。

§9-9 再结晶后的晶粒长大

冷变形金属完成再结晶后,继续加热时会发生晶粒长大。 晶粒长大又可分为正常长大和异常长大(二次再结晶)。

一、晶粒的正常长大

再结晶刚完成时得到的是细小的、无畸变和内应力的等轴晶 粒。温度继续升高或延长保温时间,晶粒仍可以继续长大,若 是均匀地连续生长,就称为正常长大。

晶粒特别粗大。此变形度称为临界变形度。 超过临界变形度后,随变形量增加,储存能增加,使再结晶驱 所以再结晶后晶粒细化。

动力增加,形核率和长大速率同时提高,但由于形核率增加更快,

再结晶

再结晶中文名称:再结晶英文名称:recrystallization定义:指经冷塑性变形的金属超过一定温度加热时,通过形核长大形成等轴无畸变新晶粒的过程。

应用学科:机械工程(一级学科);机械工程(2)_热处理(二级学科);机械工程(2)一般热处理名词(三级学科)以上内容由全国科学技术名词审定委员会审定公布再结晶:当退火温度足够高、时间足够长时,在变形金属或合金的显微组织中,产生无应变的新晶粒──再结晶核心。

新晶粒不断长大,直至原来的变形组织完全消失,金属或合金的性能也发生显著变化,这一过程称为再结晶。

过程的驱动力也是来自残存的形变贮能(见图1)。

与金属中的固态相变[1]类似,再结晶也有转变孕育期,但再结晶前后,金属的点阵类型无变化。

再结晶核心一般通过两种形式产生。

其一是原晶界的某一段突然弓出,深入至畸变大的相邻晶粒,在推进的这部分中形变贮能完全消失,形成新晶核。

其二是通过晶界或亚晶界合并,生成一无应变的小区──再结晶核心。

四周则由大角度边界将它与形变且已回复了的基体分开。

大角度边界迁移时,核心长大。

核心朝取向差大的形变晶粒长大,故再结晶过程具有方向性特征。

再结晶后的显微组织呈等轴状晶粒,以保持较低的界面能。

开始生成新晶粒的温度称为开始再结晶温度,显微组织全部被新晶粒所占据的温度称为终了再结晶温度或完全再结晶温度。

再结晶过程所占温度范围受合金成分、形变程度、原始晶粒度、退火温度等因素的影响。

实际应用中,常用开始再结晶温度和终了再结晶温度的算术平均值作为衡量金属或合金性能热稳定水平的参量,称为再结晶温度。

动态再结晶:···随着变形量的增加,位错密度继续增加,内部储存能也继续增加。

当变形量达到一定程度时,将使奥氏体发生另一种转变—动态再结晶。

·动态再结晶的发生与发展,使更多的位错消失,奥氏体的变形抗力下降,直到奥氏体全部发生了动态再结晶,应力达到了稳定值。

静态再结晶:金属在热加工后,由于形变使晶粒内部存在形变储存能,使系统处于不稳定的高能状态,因此在变形随后的等温保持过程中,以变形储存能为驱动力,通过热活化过程再结晶成核和长大而再生成新的晶粒组织,使系统由高能状态转变为较稳定的低能状态,这个自发的过程就是静态再结晶。

动态回复和再结晶

亚晶尺寸与稳

态流变应力成反比, 并随变形温度升高 和变形速度降低而 增大(图5.39)。

图 5.39 铝在400oC挤压时动态 回复所形成旳亚晶

3)动态回复旳机制

(1).是位错旳攀移和交滑移,攀移在动态回复中 起主要旳作用。

(2).层错能旳高下是决定动态回复进行充分是否 旳关键原因

(3). 动态回复易在层错能高旳金属,如铝及铝合 金中发生。

热变形或热加工指金属材料在再结晶温度以上旳 加工变形。工业生产个,高温进行旳铸造,轧制等 压力加工属热加工。热加工过程中,在金属内部同 步进行着加工硬化与回复再结晶软化两个相反旳过 程。

1.热加工与冷加工

从金属学旳角度,将再结晶温度以上进行旳压力加工称为热加 工,发生硬化、回复、再结晶。而将再结晶温度下列进行旳压力 加工称为冷加工,发生加工硬化。 例如钨旳再结晶温度约为 1200℃,所以,虽然在1000℃进行变形加工也属于冷加工。

(1)、(2)是在温度和负荷联合作用下发生旳。 • (3) 亚动态再结晶 • (4) 静态再结晶 • (5) 静态回复

(3)、(4)、(5)是在变形停止之后,即在无负荷 作用下发生旳。

5.4.1 动态回复和动态再结晶

在金属冷形变后旳加热过程中发生旳,称为静态回复和静态 再结晶。若提升金属变形旳温度,使金属在较高旳温度下形变 时,金属在热变形旳同步也发生回复和再结晶,这种与金属 热变形同步发生旳回复和再结晶称为动态回复(dynamic recovery)和动态再结晶(dynamic recrystallization)。

第Ⅰ阶段—微应变阶段现。 第Ⅱ阶段—均匀变形阶段:曲线旳斜率逐渐下降,金属材料开始均匀塑性变 形,即开始流变,并发生加工硬化,且随加工硬化作用旳加强,开始出现动 态回复并逐渐加强,其造成旳软化逐渐抵消加工硬化作用,使曲线旳斜率下降 并趋于水平,加工硬化率为零,进入第三阶段。 第Ⅲ阶段—稳态流变阶段:在到达第三阶段后,即可实现连续形变。体现为 由变形产生旳加工硬化与动态回复产生旳软化

【材料科学基础】必考知识点第八章

2020届材料科学基础期末必考知识点总结豆第八章回复与再结晶第一节冷变形金属在加热时的组织与性能变化一回复与再结晶回复:冷变形金属在低温加热时,具显微组织无可见变化,但其物理、力学性能却部分恢复到冷变形以前的过程。

再结晶:冷变形金属被加热到适当温度时,在变形组织内部新的无畸变的等轴晶粒逐渐取代变形晶粒,而使形变强化效应完全消除的过程。

二显微组织变化(示意图)回复阶段:显微组织仍为纤维状,无可见变化;再结晶阶段:变形晶粒通过形核长大,逐渐转变为新的无畸变的等轴晶粒。

晶粒长大阶段:晶界移动、晶粒粗化,达到相对稳定的形状和尺三性能变化1力学性能(示意图)回复阶段:强度、硬度略有下降,塑性略有提高。

再结晶阶段:强度、硬度明显下降,塑性明显提高。

晶粒长大阶段:强度、硬度继续下降,塑性继续提高,粗化严重时下降。

2物理性能密度:在回复阶段变化不大,在再结晶阶段急剧升高;电阻:电阻在回复阶段可明显下降。

四储存能变化(示意图)1储存能:存在于冷变形金属内部的一小部分(〜10%)变形功。

「弹性应变能(3〜12%)2存在形式J位错(80〜90%) 1I点缺陷j 是回复与再结晶的驱动力3储存能的释放:原子活动能力提高,迁移至平衡位置,储存能得以释放。

五内应力变化回复阶段:大部分或全部消除第一类内应力,部分消除第二、三类内应力;再结晶阶段:内应力可完全消除。

第二节回复一回复动力学(示意图)1加工硬化残留率与退火温度和时间的关系ln(x o/x)=C o texp(-Q/RT)x o原始加工硬化残留率;X—退火时加工硬化残留率;C0一比例常数;t—加热时间;T—加热温度。

2动力学曲线特点(1)没有孕育期;(2)开始变化快,随后变慢;(3)长时间处理后,性能趋于一平衡值。

3高温回复:位错攀移(+滑移)f 位错垂直排列(亚晶界)+多边化(亚(0.3~0.5Tm )晶粒)一►弹性畸变能降低。

三回复退火的应用去应力退火:降低应力(保持加工硬化效果),防止工件变形、开 裂,提高耐蚀性。

动态再结晶及其机制

动态再结晶及其机制动态再结晶及其机制引言工程上常将再结晶温度以上的加工成为“热加工”,而把再结晶温度以下而又不加热的加工称为“冷加工”。

至于“温加工”则介于二者之间,其变形温度低于再结晶温度,却高于室温。

高温进行的锻造,轧制等压力加工属热加工。

热加工过程中,在金属内部同时进行着加工硬化与回复再结晶软化两个相反的过程。

在金属冷形变后的加热过程中发生的,称为静态回复和静态再结晶。

若提高金属变形的温度,使金属在较高的温度下形变时,金属在热变形的同时也发生回复和再结晶,这种与金属热变形同时发生的回复和再结晶称为动态回复和动态再结晶。

一、动态再结晶定义在热加工过程中,塑性变形使金属产生形变强化的同时发生的再结晶的现象。

这是在通常的热加工时发生的过程。

在发生回复和再结晶时,由形变造成的加工硬化与由动态回复,动态再结晶造成的软化同时发生。

二、动态再结晶的应力应变曲线值得注意的是:温度为常数时,随应变速率增加,动态再结晶应力应变曲线向上向右移动,m ax 对应的应变增大:而应变速率一定时,温度升高,曲线会向下向左移动,最大应力对应的应变减小.三、动态再结晶的机制 3.1概述在低应变速率下,动态再结晶通过原晶界的弓出机制形核。

与其对应的稳定态阶段的曲线呈波浪 第一阶段—加工硬化阶段:应力随应变上升很快,金属出现加工硬化(0<ε<εc )。

第二阶段—动态再结晶开始阶段:应变达到临界值εc ,动态再结晶开始,其软化作用随应变增加而上升的幅度逐渐降低,当σ>σmax 时,动态再结晶的软化作用超过加工硬化,应力随应变增加而下降(εc ≤ε<εs )。

第三阶段—稳定流变阶段:随真应变的增加,加工硬化和动态再结晶引起的软化趋于平衡,流变应力趋于恒定。

但当ε以低速率进行时,曲线出现波动,其原因主要是位错密度变化慢引起。

(ε≥εs )形变化,这是由于位错增殖速度小,在发生动态再结晶软化后,继续进行再结晶的驱动力减小,再结晶软化作用减弱,以致不能与新的加工硬化平衡,从而重新发生硬化,曲线重新上升。

7 回复与再结晶

(4) 对组织和性能的影响

织构明显

各向异性

优化磁导率;

晶粒大小不均,导致性能不均;晶粒粗大

降低强度和塑性、韧性;

提高表面粗糙度。

大多数情况下应当避免。

7.2.2 回复机制

)

高温回复(>0.5T

m

位错攀移(+滑移)→位错垂直排列

→多边化(亚晶粒)→弹性畸变能降低。

:回复过程中由位错重新分布而形成确定的亚晶结构的过程。

7.3.2 再结晶晶核的形成与长大

再结晶晶核的形成(非均匀形核)

亚晶形核机制

一般发生在冷变形度较大的金属中。

亚晶合并机制

适于高层错能金属。

过程:位错多边化→回复亚晶→形核。

7.3.2 再结晶晶核的形成与长大

7.3.4 再结晶晶粒大小的控制

(2) 原始晶粒尺寸

当变形度一定时,材料的原始晶粒尺寸越细,则再结晶后的晶粒也越细。

(3) 合金元素及杂质

在其他条件相同的情况下,凡延缓再结晶及阻碍晶粒长大的合金元素或杂质均使金属再结晶后得到细晶粒组织。

金属的热加工

性能变化是双向的:

变形前变形后

再结晶

软软

加工硬化

2)组织结构的变化

特点:反复形核、有限长大。

晶粒是等轴的,大小不均匀,晶界呈锯齿状,等轴晶内存在被缠结位错所分割成的影响晶粒大小的因素:应变速率低、变形温度高时,晶粒尺寸大。

动态再结晶组织包含亚晶粒,并且位错密度较高,比静态再结晶组织强度、硬度高。

第7章回复和再结晶

第7章回复和再结晶第7章回复和再结晶⾦属发⽣冷塑性变形后,其组织和性能发⽣了变化,为了使冷变形⾦属恢复到冷变形前的状态,需要将其进⾏加热退⽕。

为什么将冷变形⾦属加热到适当的温度能使其恢复到冷变形前的状态呢?因为冷变形⾦属中储存了部分机械能,使能量升⾼,处于热⼒学不稳定的亚稳状态,它有⾃发向热⼒学更稳定的低能状态转变的趋势。

然⽽,在这两种状态之间有⼀个能量升⾼的中间状态,成为⾃发转变的障碍,称势垒。

如果升⾼温度,⾦属中的原⼦获得⾜够的能量(激活能),就可越过势垒,转变成低能状态。

研究冷变形⾦属在加热过程中的变化有两种⽅法。

1)以⼀定的速度连续加热时发⽣的变化;2)快速加热到某⼀温度,在保温过程中发⽣的变化。

通常采⽤。

P195图1为将冷变形⾦属快速加热到0.5T m附近保温时,⾦相组织随保温时间的变化⽰意图。

可以将保温过程分三个阶段:1)在光学显微组织发⽣改变前,称回复阶段;2)等轴晶粒开始产⽣到变形晶粒刚消失之间,称再结晶阶段;3)晶粒长⼤阶段。

7-1 回复⼀、回复的定义冷变形⾦属加热时,在光学显微组织发⽣改变前所产⽣的某些亚结构和性能的变化称回复。

⼆、回复对性能的影响内应⼒降低,电阻降低,硬度和强度下降不多(基本不变)。

三、回复的机制回复的机制根据温度的不同有三种:(⼀)低温回复机制冷变形⾦属在较低温度范围就开始回复,主要表现为电阻下降,但机械性能⽆变化。

由此认为低温回复的机制是:过量点缺陷减少或消失。

(⼆)中温回复机制温度范围⽐低温回复稍⾼。

中温回复的机制是:位错发⽣滑移,导致位错的重新组合,及异号位错相遇抵消。

发⽣中温回复时,在电镜组织中,位错组态有变化;但位错密度的下降不明显。

若两个异号位错不在同⼀滑移⾯上,在相遇抵消前,要通过攀移或交滑移,这需要更⼤的激活能,只能在较⾼的温度才能发⽣。

(三)⾼温回复机制发⽣⾼温回复时,电镜组织的特征是亚晶粒呈等轴状,即⽆变形的亚晶粒。

于是,提出了⾼温回复的多边化机制(P197图5)。

凝固、结晶和回复、再结晶

凝固、结晶和回复、再结晶

1.3.2单相固溶体非平衡凝固

1.3.2单相固溶体非平衡凝固

Scheil

当界面处的固相增加dfs时,其排出溶质量为 △C,相应地使剩余液相的浓度升高dcl

1.3.3单相固溶体成分过冷

概念:固溶体不平衡凝固时,由于液-固界面前沿液相中溶质原子的富集,即 使在正的实际温度梯度下,这部分液体中实际温度低于理论凝固温度,从而 处于过冷状态的现象

再结晶核心的长大

长大实质:具有临界曲率半径的大角界面向变形基体迁移消耗变形基体至全部 消失 驱动力:新晶粒与周围畸变母体之间的应变能差。低能区兼并高能区

这个长大,是指晶核的长大,即再结晶过程中的长大

区别于再结晶晶粒长大,即晶核形成后的长大

第四节:晶粒长大

晶粒长大:再结晶结束后,材料通常得到新的细小的无畸变的等轴晶粒,若继续提 高加热温度或延长加热时间,引起晶粒进一步长大的现象 驱动力:总晶界能的降低

再结晶过程机制

1.晶界弓出形核(应变诱导晶界移动、凸出形核)

特点:变形程度较小时(小于20% CW),晶粒间变形不均匀、位错密度不同,相应亚晶尺寸不同;

为降低系统的自由能,位错密度小的晶粒中的亚晶通过晶界凸入另外晶粒中,以吞食方式开始形成 无畸变的再结晶晶核

2.亚晶转动、聚合形核 特点:变形程度较大时,或层错能较高

注意:无晶体结构、化学成分的变化,不是相变;新晶粒长大通过短程扩散;再 结晶程度依赖于温度和时间

动态再结晶晶粒

动态再结晶晶粒概述:动态再结晶是一种晶粒再结晶的形式,其特点是在变形过程中发生。

在材料加工过程中,由于变形会使材料内部发生微观结构的变化,导致材料性能发生改变。

而动态再结晶可以改善材料的性能,提高其塑性和韧性。

本文将从动态再结晶的定义、机理、影响因素、实验方法等方面进行详细介绍。

一、定义动态再结晶是指在金属材料的塑性加工过程中,由于高温下的应力和应变作用下,原有的晶体被破坏并重新排列成新的小晶粒。

这些新晶粒具有良好的形态和均匀的尺寸分布,并且与原来的大晶粒无关。

二、机理动态再结晶主要受到以下两种机制控制:1. 动力学机制:在塑性加工过程中,由于应力和应变作用下,原有的大晶粒会被破坏成小尺寸的亚米级别细胞组织。

这些细胞组织之间存在着高度位错密度,并且它们之间存在着热激活的扩散过程。

当这些细胞组织扩散到一定程度时,它们就会形成新的小晶粒。

2. 热力学机制:在加工过程中,由于材料受到高温作用,使得材料的结构发生变化。

当材料达到一定温度时,原有的大晶粒会被破坏并重新排列成新的小晶粒。

这些新晶粒具有良好的形态和均匀的尺寸分布,并且与原来的大晶粒无关。

三、影响因素1. 温度:温度是影响动态再结晶最重要的因素之一。

通常情况下,随着温度的升高,动态再结晶发生的机率也会增加。

2. 应变速率:应变速率是指在塑性加工过程中金属材料受到外部载荷作用下所产生的变形速率。

当应变速率较大时,动态再结晶发生的机率也会增加。

3. 压力:压力是指在塑性加工过程中金属材料所受到外部载荷作用下所产生的压缩力。

当压力较大时,动态再结晶发生的机率也会增加。

4. 材料成分:材料成分是指金属材料中所含有的元素种类和含量。

不同的元素对动态再结晶的影响不同。

四、实验方法1. 金相显微镜观察法:通过金相显微镜观察材料表面的晶粒形态和尺寸,可以判断动态再结晶是否发生。

2. 细胞组织分析法:通过对材料中细胞组织的分析,可以判断动态再结晶发生时,细胞组织之间扩散的程度和速率。

TB-13钛合金动态再结晶行为研究

TB-13钛合金动态再结晶行为研究费跃;寇宏超;王新南;商国强;朱知寿;李金山【摘要】研究TB-13钛合金在β单相区热轧变形过程中不同变形量对组织演变规律的影响.进行了32%,50%,59%和75%变形量的热轧后,利用光学显微镜和透射电子显微镜观察了该合金热轧变形后的组织变化.结果表明,TB-13钛合金在热轧变形过程中的动态再结晶发生机制是连续动态再结晶.当变形量为32%时,沿着轧制方向存在拉长的扁平状原始β晶粒,晶界平直,晶粒内部存在大量无规则位错和胞状结构位错.随着变形量的增加,晶界处形成亚晶,大量位错在亚晶界处聚集,使亚晶界角度不断增大,最终由小角度晶界转为大角度晶界,从而形成细小的动态再结晶晶粒.%Microstructure characteristic and dynamic recrystallization behavior of TB-13 titanium alloy during hot rolling were studied. The microstructure changes after 32% , 50% , 59% and 75% hot rolling reductions were observed by means of optical microscope ( OM ) and transmission electron microscope ( TEM). The results show that the dynamic recrystallization mechanism of TB-13 titanium alloy is continuous dynamic recrystallization during hot rolling. When the deformation reduction is 32% , the characteristic of micro-structure indicates that platy of original (3 grains which are elongated along hot rolling direction existed. The boundary of grain is straight and there are a quantity of random dislocations and dislocation patterns. With the increase of hot rolling deformation, the sub-grains form in the boundary of grains, and the dislocations aggregate in the boundaries of sub-grains make the angle of sub-grain boundaryincreased. The fine dynamic recrystallization grains are formed by the low angle grain boundary transforming into big angle grain boundary finally.【期刊名称】《航空材料学报》【年(卷),期】2012(032)006【总页数】4页(P68-71)【关键词】TB-13钛合金;轧态组织;动态再结晶【作者】费跃;寇宏超;王新南;商国强;朱知寿;李金山【作者单位】北京航空材料研究院,北京100095;西北工业大学凝固技术国家重点实验室,西安710072;北京航空材料研究院,北京100095;北京航空材料研究院,北京100095;北京航空材料研究院,北京100095;西北工业大学凝固技术国家重点实验室,西安710072【正文语种】中文【中图分类】TG146.4随着新型飞机不断向长寿命、大尺寸、高减重和低成本方向的发展,对钛合金强度与韧性的良好匹配需求越来越迫切。

镁合金塑性变形机制及动态再结晶研究进展

镁合金塑性变形机制及动态再结晶研究进展李立云;曲周德【摘要】This paper reviews the mechanism of plastic deformation in magnesium and its alloy at room temperature and dy-namic recrystallization behavior at high temperature, summarizes the research development of the plastic deformation mecha-nism of magnesium alloy and dynamic recrystallization. The results show that the process parameters, processing technology and alloy elements can affect the plastic forming process of magnesium alloy, twin can effectively promote the basal slip;as an important mechanism of grain refinement mechanism, the dynamic recrystallization can effectively start the prism surface of grain boundary sliding, thus to improve the plasticity of magnesium alloy. It points out that it is the important development di-rection of magnesium alloy to optimize the process parameters, research and develop the new technology, refine the grain size.%综述镁及镁合金在室温下塑性变形机制和高温下动态再结晶行为,总结镁合金塑性变形机制和动态再结晶的研究进展. 结果表明:工艺参数、加工工艺、合金元素等均能影响镁合金的塑性成形过程,孪生能有效促进非基面滑移,动态再结晶作为一种重要的晶粒细化机制能有效启动晶界处的棱柱面滑移,提高镁合金的塑性. 指出优化工艺参数,研发新型工艺,细化晶粒尺寸是变形镁合金发展的重要方向.【期刊名称】《机械研究与应用》【年(卷),期】2015(028)006【总页数】3页(P197-199)【关键词】镁合金;塑性变形机制;动态再结晶【作者】李立云;曲周德【作者单位】天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222;天津职业技术师范大学天津市高速切削与精密加工重点实验室,天津300222【正文语种】中文【中图分类】TG146.20 引言镁合金以其低密度、高比强度和比刚度、良好的减震性和导热性、绝佳的电磁屏蔽性、易切削、易回收等优点,被誉为“21世纪绿色工程结构材料”[2]。

材料的变形和再结晶-动态

热变形与动态回复、再结晶 Hot working and dynamic recovery, recrystallization

热加工 概念: 1. 工程上常将再结晶温度以上的加工称为热加 工。 2. 工程上常将再结晶温度以下的加工称为冷加 工。 3. 变形温度低于再结晶温度,高于室温的加工 称为温加工。

几个公式

虎克定律

σ=Eε τ=G 滑移的临界分切应力 τ= scoscos=m s

派-纳力(Peierls-Nabarro)

Hall-Petch equation

s=0+kd-1/2

弥散强化关系式

聚合物合金强化关系

Gb

s 11 2 2

动态回复和动态再结晶

概念: 热加工时,由于变形温度高于再结晶温度,在变形的同时 伴随着回复、再结晶过程。 分类: 动态回复 在热变形时,即在外力和温度共同作用下发生的 动态再结晶

亚动态再结晶在热加工完毕去除外力后,已在动态再结晶时 形成的再结晶晶核及正在迁移的再结晶晶粒界 面,不必再经过任何孕育期继续长大和迁移。 在热加工完毕或中断后的冷却过程中,即在无外力 作用下发生的。

临界分切应力,施密特因子,软取向,硬取向,派-纳力 屈服现象,应变时效 固溶强化-加工硬化-弥散强化 形变织构、丝织构、板织构、残余应力、点阵畸变、带状组 织、流线 回复和再结晶、晶粒长大,二次再结晶,冷加工、热加工、 动态再结晶 储存能、多变化、回复激活能、再结晶激活能、再结晶温度 弓出形核、临界变形量、再结晶织构、退火孪晶

1பைடு நூலகம் 2. 3.

4. 5.

静态回复 静态再结晶

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动态再结晶及其机制引言工程上常将再结晶温度以上的加工成为“热加工”,而把再结晶温度以下而又不加热的加工称为“冷加工”。

至于“温加工”则介于二者之间,其变形温度低于再结晶温度,却高于室温。

高温进行的锻造,轧制等压力加工属热加工。

热加工过程中,在金属内部同时进行着加工硬化与回复再结晶软化两个相反的过程。

在金属冷形变后的加热过程中发生的,称为静态回复和静态再结晶。

若提高金属变形的温度,使金属在较高的温度下形变时,金属在热变形的同时也发生回复和再结晶,这种与金属热变形同时发生的回复和再结晶称为动态回复和动态再结晶。

一、动态再结晶定义在热加工过程中,塑性变形使金属产生形变强化的同时发生的再结晶的现象。

这是在通常的热加工时发生的过程。

在发生回复和再结晶时,由形变造成的加工硬化与由动态回复,动态再结晶造成的软化同时发生。

二、动态再结晶的应力应变曲线值得注意的是:温度为常数时,随应变速率增加,动态再结晶应力应变曲线向上向右移动, m ax 对应的应变增大:而应变速率一定时,温度升高,曲线会向下向左移动,最大应力对应的应变减小.三、动态再结晶的机制3.1概述在低应变速率下,动态再结晶通过原晶界的弓出机制形核。

与其对应的稳定态阶段的曲线呈波浪形变化,这是由于位错增殖速度小,在发生动态再结晶软化后,继续进行再结晶的驱动力减小,再结晶软化作用减弱,以致不能与新的加工硬化平衡,从而重新发生硬化,曲线重新上升。

等到位错再度积累到一定程度,使再结晶又占上风时,曲线又重新下降。

这种反复变化的过程将不断进行下去,变化周期大致不变,但振幅逐渐衰减。

因此这种情况下,动态再结品与加工硬化交替进行:使曲线呈波浪式。

层错能偏低的材料如铜及其合金,奥氏体钢等易出现动态再结晶。

故动态再结晶是低的层错能金属材料热交形的主要软化机制。

第一阶段—加工硬化阶段:应力随应变上升很快,金属出现加工硬化(0<ε<εc )。

第二阶段—动态再结晶开始阶段:应变达到临界值εc ,动态再结晶开始,其软化作用随应变增加而上升的幅度逐渐降低,当σ>σmax 时,动态再结晶的软化作用超过加工硬化,应力随应变增加而下降(εc ≤ε<εs )。

第三阶段—稳定流变阶段:随真应变的增加,加工硬化和动态再结晶引起的软化趋于平衡,流变应力趋于恒定。

但当ε以低速率进行时,曲线出现波动,其原因主要是位错密度变化慢引起。

(ε≥εs )在高应变速率下,则通过亚晶聚集长大方式进行。

随变形量增加位错密度不断增高,使动态再结晶加快,软化作用逐渐增强,当软化作用开始大于加工硬化作用时.曲线开始下降。

当变形造成的硬化与再结晶造成的软化达到动态平衡时,曲线进入稳定阶段。

3.2 两种经典的动态再结晶机制①应变诱发晶界迁移机制(也叫晶界弓出机制) 。

应变诱发晶界迁移机制是大角度晶界两侧存在着位错密度差的结果。

如图1所示,由于大角度晶界两侧亚晶含有不同的位错密度,致使两侧亚晶所含的应变储能不同,在应变储能差这一驱动力的作用下,大角度晶界会向位错密度高的一侧迁移,继而形成无应变的再结晶晶粒;②亚晶粗化机制。

如图2 所示,位相差不大的两相邻亚晶为了降低表面能而转动相互合并。

在这个过程中,为了形成新的晶界并消除两亚晶合并后的公共亚晶界,需要两亚晶小角度晶界上位错的滑移和攀移来实现,亚晶转动合并后,由于转动的作用会增大其与相邻亚晶之间的位向差,就这样形成大角度晶界,形成了新的再结晶晶粒。

3.3 新的动态再结晶机制的研究及进展许多学者对高应变速率条件下材料的动态再结晶机制进行了研究。

McQueen等人认为,在应变速率很高的条件下,再结晶核心可以从位向差很大的胞状组织(或亚组织)直接发展而来,而不必从预先已经存在的大角度晶界中形成,这是与传统再结晶机制不同的地方,预示着其他动态再结晶机制的存在。

Chen等人认为动态再结晶的激活能跟应力密切相关,扩散过程不是决定动态再结晶的唯一因素。

然而,传统动态再结晶机制实质上是一种扩散控制机制(如图2) ,再结晶过程的完成都必须依靠空位迁移等扩散过程来实现。

这种扩散控制机制太慢,不能在高速动态变形的过程中形成大角度亚晶界完成再结晶过程,因此,这种大角度的亚晶界可能是通过其他途径形成的。

后来许多学者认为,大应变速率下晶粒的机械转动可能是这种再结晶机制的关键。

由此提出以下机制:①晶粒机械破碎及晶界迁移、亚晶粗化的混合机制。

在大变形条件下,晶粒被拉长。

如果再受到冲击载荷的作用,被拉长的亚晶会逐渐破碎成微小的再结晶核心。

这种再结晶核心一旦形成,晶界迁移机制便开始起作用。

最后形成稳定的再结晶晶粒。

图3 说明了这种再结晶整个过程。

这种再结晶模型的缺点是它只是一种粗略的、定性的过程说明,没有考虑到宏观大变形速率的影响;②机械辅助亚晶(转动) 粗化再结晶模型。

Flaqtier等人提出了适于低温、大塑性变形条件的机械辅助亚晶粗化再结晶机制。

认为在低温时,变形是滑移系活化的结果。

当材料达到临界分解剪切应力时,为了使亚晶中的内能最低,在不同的亚晶中,选择活化的滑移系也不相同。

为了使亚晶界上的能量最低,位向差不大的相邻亚晶会转动合并,产生亚晶粗化而完成再结晶过程。

这种再结晶机制的缺点是未考虑到宏观大应变速率条件的影响;③渐进式亚晶位向差再结晶( PriSM) 。

亚晶的机械转动及随后由扩散控制的位错攀移和湮没是这种机制的实质。

在剪切变形开始阶段,在剪切方向上开始形成被拉长的胞状组织。

为了滞留应变,原始晶粒开始破碎成亚结构,而在这些亚晶区域之间存在着较小的位向差。

当变形继续进行时,为了进一步滞留应变,这些被拉长的胞状组织开始变窄、变细,分为更为等轴的胞状结构,并随着应变速率或应变的增加,亚晶尺寸也会减小。

当亚晶到一定的临界尺寸时,亚晶尺寸不再减小。

到了这一阶段,继续变形已不能再减小亚晶尺寸,只有靠亚晶的转动来滞留应变。

这样,在晶粒内部形成了相互间有着较大位向差的等轴化区域。

在亚晶转动的过程中,由于亚晶墙上存在着大量的位错,防止了在亚晶转动时相邻亚晶间空洞的出现。

在变形完成之后的冷却过程中,位错通过攀移,亚晶界上的异号位错相互抵消,形成大角度晶界,再结晶过程完成。

整个过程如图4 所示。

在此过程中,应变速率和温度的影响主要表现在他们对材料的流变应力的影响上;应变速率越高,材料的流变应力越大;而温度和应变速率的影响恰好相反。

四、动态再结晶与静态再结晶相比的特点①动态再结晶要达到临界变形量和在较高的变形温度下才能发生;②与静态再结晶相似,动态再结晶易在晶界及亚晶界形核;③动态再结晶转变为静态再结晶时无需孕育期;④动态再结晶所需的时间随温度升高而缩短。

五、动态再结晶组织结构动态再结晶在应变速率较低时通晶界弓出形核,这是由于晶界局部被缠结位错构成的亚晶界钉扎,同时弓出段两侧存在着较大的应变能差;在应变速率较高时以亚晶合并长大方式形核,这是由于位错缠结形成较多的亚晶粒,使晶界被钉扎点间的距离缩小,可弓出段长度 太小,以致弓出形核难以实现。

其长大是通过新形成的大角度晶界及随后移动的方式进行。

特点:反复形核、有限长大,晶粒较细。

动态再结晶的晶粒为等轴晶粒组织,晶粒较为细小,大小不均匀,晶界呈锯齿状,等轴的等轴晶内存在被缠结位错所分割成的亚晶粒,其尺寸取决于应变速率和变形温度。

由于具有较高的位错密度和位错缠结存在,这种组织比静态再结晶组织具有较高的强度和硬度。

应用:采用低的变形终止温度、大的最终变形量、快的冷却速度可获得细小晶粒。

六、 动态再结晶模型的建立过程6.1 临界应变模型当应变量达到发生动态再结晶的临界应变时,动态再结晶才能发生。

因此,对整个动态再结晶模型来说,临界应变模型的确定至关重要,建立临界应变模型关键是峰值应变模型的确定。

因此,峰值应变模型是应变速率和温度的函数,随着变形温度的升高,应变速率的降低,应力也随之下降。

峰值应变随着温度的降低应变速率的升高而显著增加,临界应变数学模型采用如下公式:式中,εc 为动态再结晶发生的临界应变;εp 为峰值应变; Q 1 为材料热变形激活能; Û ε为应变速率, R 为气体常数; T 为绝对温度; a 1、a 2、m 1 为材料常数(由实验确定) 。

6.2 动态再结晶体积分数模型为避免传统观测金相试样组织时人为因素的干扰,本文按下式确定动态再结晶量:式中, Xd rex ———动态再结晶体积分数;σwh ———加工硬化- 动态回复阶段的应力;σs ———加工硬化- 动态回复达到平衡时的饱和应力;σss ———加工硬化- 动态再结晶达到平衡时的稳态应力;σ———加工硬化- 动态再结晶阶段的应力。

6.3 动态再结晶晶粒模型为建立动态再结晶晶粒模型,分别取不同的变形温度、应变速率、应变量进行压缩,变形后立即淬火制成金相试样,测定动态再结晶终了的晶粒尺寸。

在稳定变形阶段,独立于原始晶粒尺寸流变应力 1 再结晶后晶粒尺寸 2 1——静态再结晶 2——动态再结晶d0 的动态再结晶晶粒尺寸可描述为:式中, dd rex为动态再结晶晶粒尺寸; Q4 为激活能;Û ε为应变速率,ε为应变, h4、m4、a4 为材料常数, 由实验数据回归得到。

七、未来的发展趋势金属成形过程中的动态再结晶是一种重要的冶金现象,它在很大程度上决定了最终的微观组织和力学性能,因此,动态再结晶的研究应朝以下几点发展。

①加强对动态再结晶的物理机制的研究,从理论高度上进一步完善和理解动态再结晶的发生机制;②借助模拟方法如CA,MC等对动态再结晶的微观组织演化进行研究,成功模拟正常晶粒长大、异常晶粒长大、颗粒钉扎情况下的晶粒长大以及焊接热影响区中的晶界钉扎等现象,从而更好的了解其动态再结晶的变化过程;③通过数学模拟以及其他动态再结晶的物理机制,得出更能反映其具体变化过程的各种动力学方程和数学模型以及动态再结晶的临界判据。