喷射沉积H13钢的组织和硬度

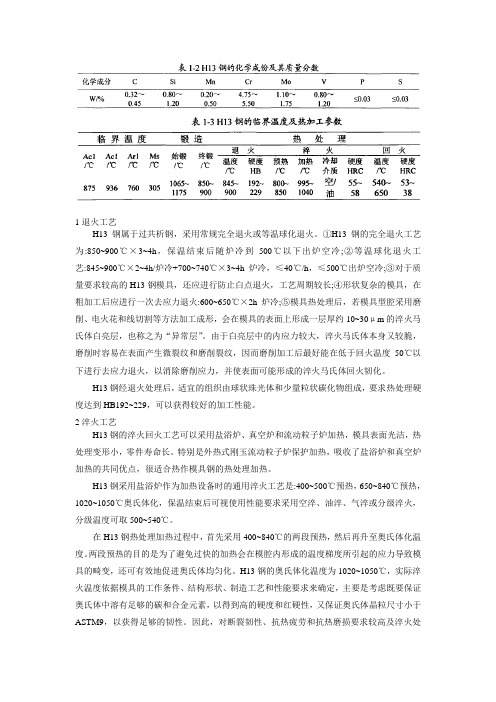

H13模具钢

1退火工艺H13钢属于过共析钢,采用常规完全退火或等温球化退火。

①H13钢的完全退火工艺为:850~900℃×3~4h,保温结束后随炉冷到500℃以下出炉空冷;②等温球化退火工艺:845~900℃×2~4h/炉冷+700~740℃×3~4h炉冷,≤40℃/h,≤500℃出炉空冷;③对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;④形状复杂的模具,在粗加工后应进行一次去应力退火:600~650℃×2h炉冷;⑤模具热处理后,若模具型腔采用磨削、电火花和线切割等方法加工成形,会在模具的表面上形成一层厚约10~30μm的淬火马氏体白亮层,也称之为“异常层”。

由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50℃以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

H13钢经退火处理后,适宜的组织由球状珠光体和少量粒状碳化物组成,要求热处理硬度达到HB192~229,可以获得较好的加工性能。

2淬火工艺H13钢的淬火回火工艺可以采用盐浴炉、真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长。

特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:400~500℃预热,650~840℃预热,1020~1050℃奥氏体化,保温结束后可视使用性能要求采用空淬、油淬、气淬或分级淬火,分级温度可取500~540℃。

在H13钢热处理加热过程中,首先采用400~840℃的两段预热,然后再升至奥氏体化温度。

两段预热的目的是为了避免过快的加热会在模腔内形成的温度梯度所引起的应力导致模具的畸变,还可有效地促进奥氏体均匀化。

H13钢的奥氏体化温度为1020~1050℃,实际淬火温度依据模具的工作条件、结构形状、制造工艺和性能要求来确定,主要是考虑既要保证奥氏体中溶有足够的碳和合金元素,以得到高的硬度和红硬性,又保证奥氏体晶粒尺寸小于ASTM9,以获得足够的韧性。

H13大型模具热处理

H13特大型模具的热处理洛阳恒焱热处理有限公司蒋世伟邮编471022摘要近年来随着工业的发展,锻件重量越来越大,质量要求也越来越高,与之配套热压模具越来越大,所承受的压力达四万吨或更高。

本文通过对H13热处理工艺参数与机械性能的关系的试验研究,确定了合理的热处理工艺。

成功研制了材料H13,硬度要求HRC40-45,外形尺寸4200*2200*550mm,压机为四万吨油压机,成型材料是耐高温合金压机模具。

在生产应用中,取得了良好的效果。

关键词特大型模具H13 热处理一.H13的主要化学成分及临界点H13的主要化学成分元素 C Si Mn Cr Mo V标准值0.32-0.45 0.80-1.20 0.20-0.50 4.75-5.50 1.10-1.75 0.80-1.20 实际值0.39 0.99 0.29 5.16 1.23 0.87H13钢等温转变曲线和连续冷却转变曲线。

H13钢的临界点Ac1 850℃Ac3 910℃Ar1 700℃Ar3 820℃Ms 335℃二.工艺试验及结果1. 淬火温度对H13的影响1).H13不同淬火温度对硬度影响2).H13不同淬火温度对机械性能的影响在1000-1100℃范围内随淬火温度的升高,H13的抗拉强度。

屈服强度呈上升趋势,延伸率呈波浪式;洛氏硬度随淬火温度的升高而升高,这是随着淬火温度的升高,加速碳化物的溶解,使淬火后的马氏体中碳和合金元素增加,从而提高了淬火后的强度和硬度。

3).H13不同淬火温度对晶粒度影响H13的晶粒度在1000-1060℃范围内加热淬火,晶粒度几乎没有变化,一旦超过1080℃后便开始长大。

对钢的塑性和韧性都有很大影响。

所以合理的淬火温度为1040℃1040℃淬火组织1080℃淬火组织腐蚀剂:苦味酸水溶液放大倍数500×2.回火温度对H13的影响1).H13在1040℃下淬火,回火温度对硬度影响回火在1040℃淬火后,随回火温度的升高,硬度开始下降,但下降到一定程度后硬度又开始上升,约在520℃左右回火时,硬度达到最高值,之后随回火温度的升高,硬度又开始下降。

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

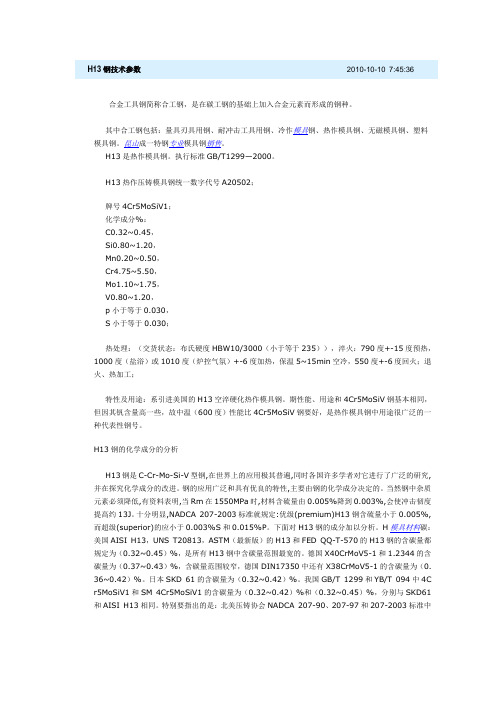

H13钢技术参数

H13钢技术参数2010-10-10 7:45:36 合金工具钢简称合工钢,是在碳工钢的基础上加入合金元素而形成的钢种。

其中合工钢包括:量具刃具用钢、耐冲击工具用钢、冷作模具钢、热作模具钢、无磁模具钢、塑料模具钢。

昆山成一特钢专业模具钢销售。

H13是热作模具钢。

执行标准GB/T1299—2000。

H13热作压铸模具钢统一数字代号A20502;牌号4Cr5MoSiV1;化学成分%:C0.32~0.45,Si0.80~1.20,Mn0.20~0.50,Cr4.75~5.50,Mo1.10~1.75,V0.80~1.20,p小于等于0.030,S小于等于0.030;热处理:(交货状态:布氏硬度HBW10/3000(小于等于235)),淬火:790度+-15度预热,1000度(盐浴)或1010度(炉控气氛)+-6度加热,保温5~15min空冷,550度+-6度回火;退火、热加工;特性及用途:系引进美国的H13空淬硬化热作模具钢。

期性能、用途和4Cr5MoSiV钢基本相同,但因其钒含量高一些,故中温(600度)性能比4Cr5MoSiV钢要好,是热作模具钢中用途很广泛的一种代表性钢号。

H13钢的化学成分的分析H13钢是C-Cr-Mo-Si-V型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm在1550MPa时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA 207-2003标准就规定:优级(premium)H13钢含硫量小于0.005%,而超级(superior)的应小于0.003%S和0.015%P。

下面对H13钢的成分加以分析。

H模具材料碳:美国AISI H13,UNS T20813,ASTM(最新版)的H13和FED QQ-T-570的H13钢的含碳量都规定为(0.32~0.45)%,是所有H13钢中含碳量范围最宽的。

H13模具钢

H13模具钢1退火工艺H13钢属于过共析钢,采用常规完全退火或等温球化退火。

?H13钢的完全退火工艺为:850~900?×3~4h,保温结束后随炉冷到500?以下出炉空冷;?等温球化退火工艺:845~900?×2~4h/炉冷+700~740?×3~4h炉冷,?40?/h,?500?出炉空冷;?对于质量要求较高的H13钢模具,还应进行防止白点退火,工艺周期较长;?形状复杂的模具,在粗加工后应进行一次去应力退火:600~650?×2h炉冷;?模具热处理后,若模具型腔采用磨削、电火花和线切割等方法加工成形,会在模具的表面上形成一层厚约10~30μm的淬火马氏体白亮层,也称之为“异常层”。

由于白亮层中的内应力较大,淬火马氏体本身又较脆,磨削时容易在表面产生微裂纹和磨削裂纹,因而磨削加工后最好能在低于回火温度50?以下进行去应力退火,以消除磨削应力,并使表面可能形成的淬火马氏体回火韧化。

H13钢经退火处理后,适宜的组织由球状珠光体和少量粒状碳化物组成,要求热处理硬度达到HB192~229,可以获得较好的加工性能。

2淬火工艺H13钢的淬火回火工艺可以采用盐浴炉、真空炉和流动粒子炉加热,模具表面光洁,热处理变形小,零件寿命长。

特别是外热式刚玉流动粒子炉保护加热,吸收了盐浴炉和真空炉加热的共同优点,很适合热作模具钢的热处理加热。

H13钢采用盐浴炉作为加热设备时的通用淬火工艺是:400~500?预热,650~840?预热,1020~1050?奥氏体化,保温结束后可视使用性能要求采用空淬、油淬、气淬或分级淬火,分级温度可取500~540?。

在H13钢热处理加热过程中,首先采用400~840?的两段预热,然后再升至奥氏体化温度。

两段预热的目的是为了避免过快的加热会在模腔内形成的温度梯度所引起的应力导致模具的畸变,还可有效地促进奥氏体均匀化。

H13钢的奥氏体化温度为1020~1050?,实际淬火温度依据模具的工作条件、结构形状、制造工艺和性能要求来确定,主要是考虑既要保证奥氏体中溶有足够的碳和合金元素,以得到高的硬度和红硬性,又保证奥氏体晶粒尺寸小于ASTM9,以获得足够的韧性。

H13钢激光相变硬化的组织与性能试验研究

rme

chan

i

smi

sma

i

n

l

a

d

y G

he

s

i

onwe

a

r,wh

i

l

ea

c

c

ompan

i

e

sab

r

a

s

i

vewe

a

randox

i

da

t

i

onwe

a

r.

:

;

Ke

w

o

r

d

s

h

o

t

G

w

o

r

k

i

n

d

i

es

t

e

e

l

l

a

s

e

r

h

a

s

e

G

c

h

a

n

eh

a

r

d

en

i

ng;f

r

i

c

t

i

on

G

ab

r

a

s

i

ont

e

损和氧化磨损.

关键词:热作模具钢;激光相变硬化;摩擦磨损试验机;电化学腐蚀

中图分类号:

TG178

DOI:

10.

3969/

.

s

sn.

1004

132X.

2020.

04.

009

ji

开放科学(资源服务)标识码(

OS

ID):

Expe

r

imen

t

a

lS

t

udyo

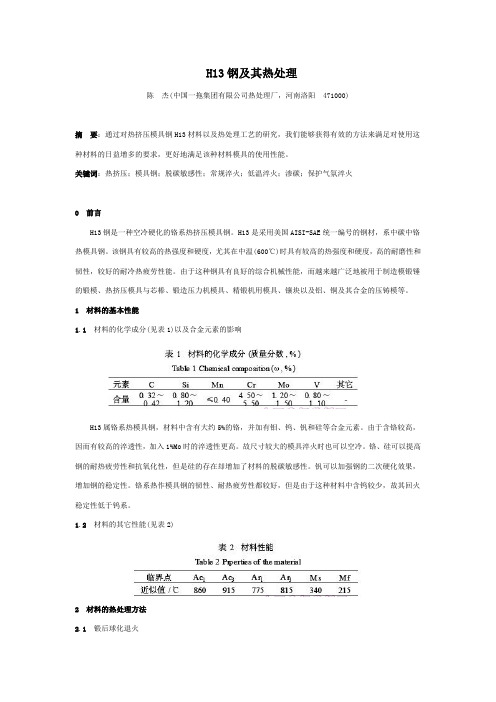

H13钢及其热处理

H13钢及其热处理陈杰(中国一拖集团有限公司热处理厂,河南洛阳471000)摘要:通过对热挤压模具钢H13材料以及热处理工艺的研究,我们能够获得有效的方法来满足对使用这种材料的日益增多的要求,更好地满足该种材料模具的使用性能。

关键词:热挤压;模具钢;脱碳敏感性;常规淬火;低温淬火;渗碳;保护气氛淬火0 前言H13钢是一种空冷硬化的铬系热挤压模具钢。

H13是采用美国AISI-SAE统一编号的钢材,系中碳中铬热模具钢。

该钢具有较高的热强度和硬度,尤其在中温(600℃)时具有较高的热强度和硬度,高的耐磨性和韧性,较好的耐冷热疲劳性能。

由于这种钢具有良好的综合机械性能,而越来越广泛地被用于制造模锻锤的锻模、热挤压模具与芯棒、锻造压力机模具、精锻机用模具、镶块以及铝、铜及其合金的压铸模等。

1 材料的基本性能1.1材料的化学成分(见表1)以及合金元素的影响H13属铬系热模具钢,材料中含有大约5%的铬,并加有钼、钨、钒和硅等合金元素。

由于含铬较高,因而有较高的淬透性,加入1%Mo时的淬透性更高。

故尺寸较大的模具淬火时也可以空冷。

铬、硅可以提高钢的耐热疲劳性和抗氧化性,但是硅的存在却增加了材料的脱碳敏感性。

钒可以加强钢的二次硬化效果,增加钢的稳定性。

铬系热作模具钢的韧性、耐热疲劳性都较好,但是由于这种材料中含钨较少,故其回火稳定性低于钨系。

1.2材料的其它性能(见表2)2 材料的热处理方法2.1锻后球化退火该钢锻打后应及时退火。

退火温度为860~880℃。

由于加热到Ac1温度以上,碳化物开始溶解,但又未完全溶解,导致奥氏体的成分极不均匀,在随后的冷却过程中,或以未溶的细小碳化物微粒为核心,或在不均匀奥氏体中碳原子富集处产生新的核心,而均匀地长大形成颗粒状的碳化物。

经过球化退火,可以降低材料的硬度,改善切削加工性,并为以后淬火处理作好组织准备。

退火保温时间取决于工件透烧时间,不宜过长。

冷却速度一般30℃/h,冷至500℃以下出炉空冷。

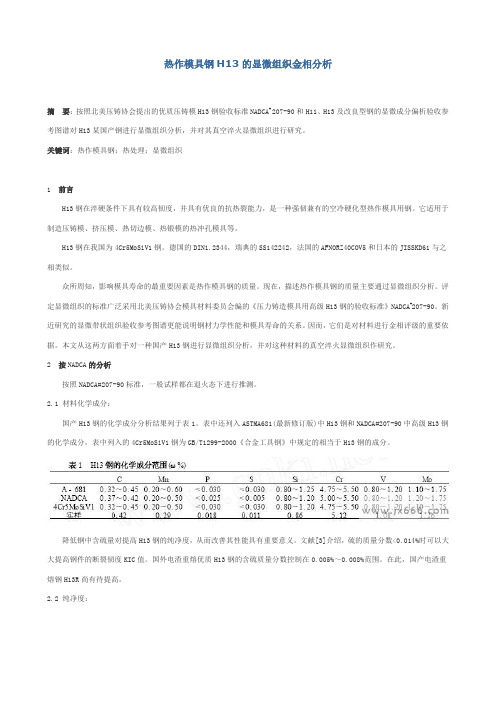

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

H13力学性能

H13热作模具钢宁波佰顺钢铁科技有限公司133一7688一7671主营:易切削钢、合金结构钢、碳素结构钢、轴承钢、弹簧钢、模具钢等........H13钢材是热作模具钢。

执行标准GB/T1299—2000。

统一数字代号A20502;牌号4Cr5MoSiV1;合金工具钢简称合工钢,是在碳工钢的基础上加入合金元素而形成的钢种。

化学成分(%)fdgsdfgfdhfghdgsdgfhh热处理(交货状态:布氏硬度HBW10/3000(小于等于235))淬火:790度±15度预热1000度(盐浴)或1010度(炉控气氛)±6度加热保温5~15min空冷550度±6度回火退火、热加工;用途用于制造冲击载荷大的锻模,热挤压模,精锻模;铝、铜及其合金压铸模。

主营合金结构钢:Q345B-E、20CrMo-35CrMo、20-50Cr、38CrMoAlA、20-30CrMnTi、20-40Mn2、B7等.....易切削钢:1215(Y15)、12L14(H13)、1144(Y40Mn)、1117(Y20)、SUM24L、11SMn30、11SMnPb30等......特殊钢:20CrNiMoA(8620)、40CrNiMoA、40CrNi2MoA(4340)、17-34CrNiMo6、30CrNiMo8、45CrNiMoVA、25Cr2MoVA、12Cr1MoVA、16/20MnCr5、20/40CrMnMoA、5CrNiMo、5CrMnMo、12-37CrNi3A、35CrMoV、12-20Cr2Ni4A、30/35CrMnSi、B16等......轴承钢/弹簧钢:GCr15、GCr15SiMn、GCr15SiMo、G20CrNiMoA、9Cr18、65Mn、60Si2Mn、60Si2CrV、50CrV等....模具钢:H13、H14、Cr12、Cr12MoV、Cr8、CrWMn、4Cr13、SKD11、D2、DC53、Cr5。

H13模具钢性能及应用

H13模具钢性能及应用合金工具钢简称合工钢,是在碳工钢的基础上加入合金元素而形成的钢种。

其中合工钢包括:量具刃具用钢、耐冲击工具用钢、冷作模具钢、热作模具钢、无磁模具钢、塑料模具钢。

化学成分/wt%用途H13模具钢用于制造冲击载荷大的锻模,热挤压模,精锻模;铝、铜及其合金压铸模。

规格H13模具钢板宽度(210-610)*厚度(6-80)热轧H13模具钢管外径(6-219)*壁厚(0.5-25)H13模具钢锭电渣锭0.35T 0.5T 0.75T 1.0T 1.5T 1.8T 2.0T 2.2T 2.8T (3.0-8.0)T热处理(交货状态:布氏硬度HBW10/3000(小于等于235))淬火:790度±15度预热1000度(盐浴)或1010度(炉控气氛)±6度加热保温5~15min空冷550度±6度回火退火、热加工;特性电渣重容钢,该钢具有高的淬透性和抗热裂能力,该钢含有较高含量的碳和钒,耐磨性好,韧性相对有所减弱,具有良好的耐热性,在较高温度时具有较好的强度和硬度,高的耐磨性的韧性,优良的综合力学性能和较高的抗回火稳定性。

硬度分析钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13模具钢淬火硬度在55HRC左右。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合金碳化物除少量残留的以外,还要求它在回火过程中在淬火马氏体基体上弥散析出产生两次硬化现象。

从而由均匀分布的残留合金碳化合物和回火马氏体的组织来决定热作模具钢的性能。

由此可见,钢中的含C量不能太低。

H13热处理工艺1.预先热处理市场上供应的H13钢钢材和模坯,在钢厂都已作好退火热处理,保证了具有良好的金相组织,适当的硬度,良好的加工性,无需再进行退火。

但制造厂进行改锻后破坏了原来的组织和性能,增加了锻造应力,必须进行重新退火。

H13模具钢金相组织分析

热作模具钢H13的显微组织金相分析摘要:按照北美压铸协会提出的优质压铸模H13钢验收标准NADCA# 207-90和H11、H13及改良型钢的显微成分偏析验收参考图谱对H13某国产钢进行显微组织分析,并对其真空淬火显微组织进行研究。

关键词:热作模具钢;热处理;显微组织1前言H13钢在淬硬条件下具有较高韧度,并具有优良的抗热裂能力,是一种强韧兼有的空冷硬化型热作模具用钢。

它适用于制造压铸模、挤压模、热切边模、热锻模的热冲孔模具等。

H13钢在我国为4Cr5MoSiV1钢。

德国的DIN1.2344,瑞典的SS142242,法国的AFNORZ40COV5和日本的JISSKD61与之相类似。

众所周知,影响模具寿命的最重要因素是热作模具钢的质量。

现在,描述热作模具钢的质量主要通过显微组织分析。

评定显微组织的标准广泛采用北美压铸协会模具材料委员会编的《压力铸造模具用高级H13钢的验收标准》NADCA#207-90。

新近研究的显微带状组织验收参考图谱更能说明钢材力学性能和模具寿命的关系。

因而,它们是对材料进行金相评级的重要依据。

本文从这两方面着手对一种国产H13钢进行显微组织分析,并对这种材料的真空淬火显微组织作研究。

2按NADCA的分析按照NADCA#207-90标准,一般试样都在退火态下进行推测。

2.1 材料化学成分:国产H13钢的化学成分分析结果列于表1。

表中还列入ASTMA681(最新修订版)中H13钢和NADCA#207-90中高级H13钢的化学成分,表中列入的4Cr5MoSiV1钢为GB/T1299-2000《合金工具钢》中规定的相当于H13钢的成分。

降低钢中含硫量对提高H13钢的纯净度,从而改善其性能具有重要意义。

文献[3]介绍,硫的质量分数<0.014%时可以大大提高钢件的断裂韧度KIC值。

国外电渣重熔优质H13钢的含硫质量分数控制在0.005%~0.008%范围。

在此,国产电渣重熔钢H13R尚有待提高。

H钢材料的性能精编版

H钢材料的性能公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-H13钢材料的性能H13钢系美国AISI/SAE标准钢材牌号,属热作模具钢,其化学成分见表1。

表1 H13钢的化学成分:C0.35 Si0.9~1.1 Mn0.1~0. 4 Cr5.00Mo1.50 W1.50 V0.40 Co-H13相当于国产4Cr5MoSiV1钢,根据碳化物形成元素进行分类,H13钢属于铬钼类钢。

由于其具有高的抗冲击能力和高淬透性,可满足锤锻中的大模块所需。

在重要的H类钢H11、H12、H13中,后者含钒1%,由于性能全面,得到广泛应用。

在模具水冷条件下,具有低温所必需的抗冲击能力。

1、H13钢相对地具有较低的合金量与碳量,易于锻造,特别由于钼具有高淬透性,通常利用其有空气淬火的能力,但是热处理时最好采用一些表面防护措施,否则由于增碳或脱碳会增加热裂的倾向。

若让其产生珠光体转变则可使其十分软化,硬度约为HRC2 0,由于碳含量低,Ms 温度可高达270℃~312℃。

贝氏体转变的最少开始时间很短,约为 4min 左右。

H13钢的等温转变曲线表明,先有共析碳化物沿晶界析出。

2、H13钢的锻造及热处理轧制的H13钢中有组织方向性,使用过程中易产生掉块、裂纹等早期失效现象,需通过锻造消除各向异性,锻后应退火,去除锻造应力,降低硬度,提高切削加工性能,改善组织,细化晶粒,为最终热处理做好准备。

H13钢的锻造温度取1100℃~1160℃为宜。

锻造过程中应注意:(1)保证加热均匀,烧透,不允许过热、过烧,以免出现锻造裂纹;(2)开锤先锤快打,酌情加重,随后再轻打,避免连续重打,严禁冷锤;(3)锻造比不应小于3;(4)锻后缓冷,可随炉或灰冷,并及时退火,以防止产生过大的内应力。

这种内应力即使当时不造成毛坯的变形开裂,线切割加工后也会释放出来,影响线切割加工精度,粗加工后,应增加磁力探伤工序,以防止锻造产生的裂纹、夹杂或疏松。

H13钢热处理资料

引言近年来, 随着模具工业的迅速发展, 模具钢的发展也极为迅速。

由于工业生产技术的发展和不断出现的新材料, 模具的工作条件日益苛刻, 对模具钢的性能、品质、品种等方面不断地提出了新的要求, 为此,世界各国近年来都积极开发了具有各种特性, 适应不同性能要求新型模具钢。

本文介绍了最具代表性的热作模具钢H13 国内外的应用及其发展.H13 钢原是美国的一种钢种, 它是一种应用比较广泛的热作模具钢, 世界各国都有应用。

在我国一般称作4Cr5MoSiV1 钢。

H13钢的含铬量为4.75%~5.50%。

一般来说, 含5%Cr的钢应具有高韧度, 故其含碳量应保持在形成少量合金碳化物的水平上。

Woodyatt和Krausst指出在870℃的Fe- Cr- C三元相图上, Hl3钢的位置在奥氏体和(A+M3C+M7C3)三相区的交界位置处较好。

相应的含碳量约0.4%[1]。

另外重要的是, 保持相对较低的含碳量是使钢的Ms点趋于相对较高的温度水平(Hl3钢的Ms点一般资料介绍为340℃左右), 使该钢在淬冷至室温时获得以马氏体为主加少量残余奥氏体和残留均匀分布的合金碳化物组织, 较低的含碳量经回火后获得均匀的回火马氏体组织, 避免使过多残余奥氏体在工作温度下发生转变影响工件的工作性能或变形。

这些少量残余奥氏体在淬火以后的两次或三次回火过程中应可达到转变完全[2]。

顺便指出, H13钢淬火后得到的马氏体组织为板条马氏体+少量片状马氏体+少量残余奥氏体。

众所周知, 钢中增加碳含量将提高钢的强度, 对热作模具钢而言, 会使高温强度、热态硬度和耐磨损性提高, 但会导致其韧度降低。

有学者在文献[3]中将各类H型钢的性能比较证明了这个观点。

通常认为导致钢塑性和韧度降低的含碳量界限为0.4%。

为此要求人们在钢合金化设计时遵循下述原则: 在保持强度前提下要尽可能降低钢的含碳量, 有资料已提出: 在钢抗拉强度达1550MPa以上时, 含C量在0.3%~0.4%为宜[2]。

H13与420—P20资料

日本 代码

SCM

出厂硬度 HRC31-36

HRC36-40

DIN1.2311

HRC29-36

热处理要 求 ASSAB 公司 整个 P20 共生产 3 种 料,材料在 P20 料,为 钢材出厂 718S,718H,61 前 均 经 过 8,P20 料硬度 预硬处理, 高,韧性好,抗拉 都 不 再 宜 性强,但是不耐 于 淬 火 处 腐蚀,耐磨性 理.P20 料 差.;其中 718H 淬 火 容 易 为 718S 料出 爆裂.只能 厂前进材料热 进 行 表 面 处理获得.其中 氮化处理. 618 料是这三 氮化的要 种料级别最低 求 为 表 面 的,相当于 0.1mm, GS2311 料,抛 硬 度 光性能差.生产 HRC65--寿命在 10 万啤 68 以下.718S 和 718H 料能高于 718S 料.这两种料的 生产寿命为 30 万啤.

钢材分类及其特性

钢材种类 中碳钢 (又称为 黄牌) 国际代码 AISI 1050 欧洲代码 日本代码 JIS S50C 出厂硬度 材料特性 热处理要求 加 工 要 求 黄牌切 削加工 方便 备注 HRC'是洛氏 硬度的标示 单位,其表示 的范围为 HRC20---70 之间,当低于 或者高于这 个范围时,我 们采用布氏 硬度 HB 或 维氏硬度 HV 表示.

GS2738(相当 ASSAB718S)

HRC28-32

HRC28-35

GS2711 HRC29-36 GS2311(相当于 ASSAB618S HRC28-35 SP300(相当于 ASSAB718S) HRC32-35

SP400(相当于 ASSAB718H) PX4(相当于 ASSAB618S) PX5(相当于 ASSAB718S) HRC38-42 HRC30-33 HRC30-33

H13钢的不同化学成分对其结构性能影响分析(1)

书山有路勤为径,学海无涯苦作舟H13 钢的不同化学成分对其结构性能影响分析(1)H13 钢是使用最广泛和最具代表性的热作模具钢种,它的主要特性是:(1)具有高的淬透性和高的韧性;(2)优良的抗热裂能力,在工作场合可予以水冷;(3)具有中等耐磨损能力,还可以采用渗碳或渗氮工艺来提高其表面硬度,但要略为降低抗热裂能力;(4)因其含碳量较低,回火中二次硬化能力较差;(5)在较高温度下具有抗软化能力,但使用温度高于540℃(1000℉)硬度出现迅速下降(即能耐的工作温度为540℃);(6)热处理的变形小;(7)中等和高的切削加工性;(8)中等抗脱碳能力。

更为令人注意的是,它还可用于制作航空工业上的重要构件。

H13 钢是C-Cr-Mo-Si-V 型钢,在世界上的应用极其普遍,同时各国许多学者对它进行了广泛的研究,并在探究化学成分的改进。

钢的应用广泛和具有优良的特性,主要由钢的化学成分决定的。

当然钢中杂质元素必须降低,有资料表明,当Rm 在1550MPa 时,材料含硫量由0.005%降到0.003%,会使冲击韧度提高约13J。

十分明显,NADCA207-2003 标准就规定:优级(premium)H13 钢含硫量小于0.005%,而超级(superior)的应小于0.003%S 和0.015%P。

下面对H13 钢的成分加以分析。

碳美国A钢中含碳量决定淬火钢的基体硬度,按钢中含碳量与淬火钢硬度的关系曲线可以知道,H13 钢的淬火硬度在55HRC 左右。

对工具钢而言,钢中的碳一部分进入钢的基体中引起固溶强化。

另外一部分碳将和合金元素中的碳化物形成元素结合成合金碳化物。

对热作模具钢,这种合金碳化物除少量残留的以外,还。

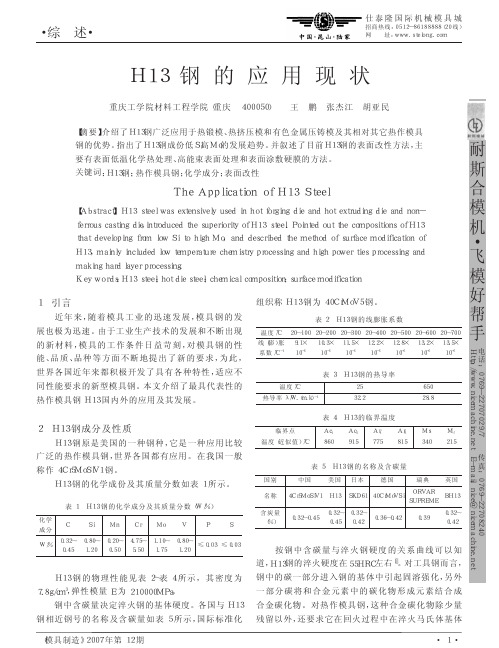

H13钢的应用现状

( 1) 预热处理明显地改 善了 H13 钢的 组织, 有 效 500℃~550℃分级淬火和油淬[18]。以100mm棒料的H13

消除了带状碳化物, 大大减少了粗大碳化物的数量, 钢为例, 油淬时, 棒料中心的冷却速度曲线不与TTT曲

可获得分布均匀、尺寸细小的碳化物组织。

线中的碳化物析出线相遇, 因此钢的冲击韧性不受影

含量的提高有利于增加材料的热强度, 但对韧度不利。 钼: 钼也是碳化物形成元素, 和铬一样, 可提高钢

的高温硬度和淬透性。此外, 钼还可细化晶粒, 减小回 火脆性。

钒: 钒比铬和钼更容易形成碳化物, 极少溶入铁 的固溶体中。钒的碳化物使钢具有良好的热硬性, 并

可细化晶粒, 提高钢的耐磨性。 硅: 硅是对铁素体进行置换固溶强化非常有效的

表 1 H13 钢的化学成分及其质量分数( W/%)

化学

C

Si Mn Cr Mo V

P

S

成分

传

表 5 H13 钢的名称及含碳量

真

国别

中国

美国 日本

德国

瑞典 英国

ORVAR

名称 4Cr5MoSiV1 H13 SKD61 40CrMoVSi

BH13

SUPREME

含炭量

0.32~ 0.32~

0.32~

0.32~0.45

钢的优势。指出了H13钢成份低Si高Mo的发展趋势。并叙述了目前H13钢的表面改性方法, 主

耐

要有表面低温化学热处理、高能束表面处理和表面涂敷硬膜的方法。

关键词: H13钢; 热作模具钢; 化学成分; 表面改性

斯

The Application of H13 Steel

合

【Abstr act】H13 steel was extensively used in hot forging die and hot extruding die and non-

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 喷射成形 H 13钢的化学成分 (质量分数 ) T able 1 Ch em ical compos it ion of sp ray form ed H 13 steel %

北京科技大学学 报

第 33卷

图 1 H13 钢的组织照片. ( a) 铸态; ( b) 铸锻态; ( c) 喷射成形态; ( d ) 喷锻 F ig. 1 Photom icrographs of H 13 tool s tee:l ( a) casting; ( b ) forging; ( c) spray form ing; ( d) spray form ing and forging

图 2 H 13钢的 XRD 谱. ( a) 铸态; ( b) 喷射成形 F ig. 2 X ray d iffract ion pattern s of H 13 stee:l ( a) cast ing; ( b) spray form ing

前马氏体的量相对增加, 残余奥氏体的量相对减少, 表现在性能上, 致密加工后硬度稍高些.

C S i M n Cr M o V

P

S

Fe

0 41 1 02 0 40 5 21 1 40 0 92 ! 0 03 ! 0 03 余量

1 2 锻造工艺 采用 750 kg空气锤, 开锻温度为 1 160 ∀ , 终锻

温度不低于 950 ∀ . 将喷射成形后的沉积坯锻造成 25mm 左右试样.

1 3 回火工艺 分别对喷射成形沉积态及其锻造后的样品在淬

喷射成形技术是把液态金属的雾化和雾化熔滴 的沉积自然结合起来, 在一步冶金操作中完成, 以最 少的工序, 直接从液态金属制取具有快速凝固组织、 整体致密以及接近零件实际形状的高性能材料或半 成品坯件的技术. 喷射成形工艺能够使合金中粗大 的组织发生破碎而细化为等轴状的微观组织, 同时 可以增大合金元素的过饱和度、消除宏观偏析等, 成 为替代传统制备技术的新材料制备技术 [ 1 4] . 因此, 喷射成形技术对于冶金材料制备行业来讲, 有着广 泛的适应性, 是标志材料制备技术更新换代的一种 新型技术手段, 在国际上, 与半固态加工、薄板坯铸 轧一起被誉为 21 世纪材料制备工艺发展的三大技 术之一, 并被称为 未来材料制备技术之星 . [ 5 7]

冲击功. 碳化物带状偏析和网状碳化物, 经常规热 处理工艺处理后, 往往不能消除, 可以遗传到最终热 处理的组 织中, 直接 影响最 终热 处理 后的组 织和 性能.

图 1 是铸态、铸锻态、喷射成形和 喷锻的 H 13 钢的显微组织金相照片. 从照片中可以看出: 铸造 H 13钢的显微组织主要是粗大的枝晶和枝晶间粗大 的碳化物 (图 1( a) ) ; 而锻造打碎了粗大的枝晶, 进 一 步 细 化 晶 粒, 晶 粒 大 小 为 100 ~ 150 m ( 图 1( b) ) . 在雾化和沉积过程中, 高的冷却速率抑 制了大范围的偏析和晶粒的粗化, 同时增加了合金 的固溶度. 喷射成形 H 13钢的组织, 主要是等轴晶 粒, 晶粒大小为 20~ 30 m ( 图 1( c) ). 喷锻的组织 晶粒更加细小均 匀, 晶粒 小于 10 m, 组 织更加致 密, 喷射成形的组织中存在一些孔隙 ( 图 1( c) 中的 黑点 ), 而锻造后组织中没有孔隙.

喷射成形的雾化和沉积过程中高的冷却速率抑 制了元素的偏析并细化了晶粒, 其雾化过程相当于 金属液滴从液态直接淬火, 碳和合金元素几乎全部 溶解, 故淬火后显示出比同样成分锻造组织更高的 硬度.

喷锻的硬度比喷射成形态的高, 这是因为锻后 组织更细化, 致密度更高; 同时, 锻造加工后比加工

# 30#

Correspond ing au thor, E m a i:l hu ang j @f 263. net

ABSTRACT H 13 steel w as prepa red by trad itional processes and spray form ing respectively, then it was subjected to forg ing pro ces ses. T he m ic rostructure and hardness ofH 13 steel prepa red by d ifferent processes we re studied by optica lm icro scopy ( OM ), scann ing e lectron m icroscopy ( SEM ), X ray d iffraction ( XRD ) and hardness tester. The results show that the spray form ed and forged H 13 steel po ssesses a finer g rain s ize and a h igher hardness than traditionalH 13 stee.l KEY W ORDS d ie stee;l spray form ing; m icrostructure; hardness

火后同时进行回火, 分别经过 500、550、600、650和 700 ∀ 五个温度的回火处理, 保温 2 h, 然后空冷. 以 比较同种材料沉积态和锻造态的组织及性能特点. 1 4 组织与硬度测试

采用光学 金相显 微镜 ( OM ) 、Cam bridge S250 型扫描电镜 ( SEM ) 分析材料的组织与 第二相形貌 特征, 并用 PH IL IPS APD 10型 X 射线衍射 ( XRD ) 仪等对材 料不同状态 下的相组 成等进行 研究. 此 外, 用 HR 150D洛氏硬度计进行硬度测试.

图 2为铸态和喷射成形态的 H 13钢的 XRD相 分析结果. 从图中可以看出, 铸态和喷射成形态主 要都是由马氏体 ( M )和残余奥氏体 ( ) 组成.

根据 XRD衍射结果计算铸态含残余奥氏体体 积分数为 7% , 喷射成形态的残余奥氏体体积分数 为 30% . 由此可看出, 铸态比喷射成形 H 13钢的组 织中马氏体的含量相对高. 关于喷射成形 H 13钢存 在残余奥氏体的原因, 相关报道 [ 8 10] 解释为喷射成 形过程比传统铸造的冷却速度快, 使合金元素大量 保留在奥氏体中, 提高奥氏体稳定性, 马氏体转变开 始的 M s温度提高. 2 2 不同工艺状态 H13钢的硬度

由于 H 13钢被广泛应用, 具有代表性, 因此本 文以 H 13钢为研究对象, 分别用传统铸造和喷射成 形技术制备 H 13钢, 由于喷射成形的沉积坯会有一 些孔隙, 因此对其进行锻造加工, 得到更加致密的组 织, 经过对喷射成形及其锻造加工的 H 13钢的组织 和性能的检测分析, 并与传统工艺铸造和铸锻方法

1 ) 北京科技大学新金属材料国家重点实验室, 北京 100083 2) 北京科技大学材料科学与工程学院, 北京 100083 通信作者, E m ai:l huang j @f 263. n et

摘 要 用传统铸造和 喷射 成形 工艺 制备 了 H 13钢, 然 后再 进行 锻造 加工, 利 用光 学金 相显 微镜 ( OM )、扫 描电 子 显微 镜 ( SEM )、X 射线衍射分析 ( XRD )等分析 方法及硬度测试对不同工 艺制备 的 H13钢的 显微组 织和硬 度进行分 析. 研究结 果表 明, 喷射成形及其锻造加工 的 H 13钢的组织及硬度明显的优 于传统工艺制备的 H 13钢. 关键词 模具钢; 喷射成形 ; 显微组织; 硬度 分类号 TG 142 1

2 实验结果和讨论

2 1 不同工艺状态 H13钢的组织 H 13钢由于碳和合金元素的作用, 特别是铬元

素的作用, 使铸锭在冷却过程中, 产生严重的宏观成 分偏析, 在铸锭的个别区域, 尤其是最后凝固的中心 区域, 碳和合金元素富集到共晶成分, 出现少量不平 衡的亚稳定共晶碳化物, 共晶碳化物由边部向心部 逐渐增加, 使冲击韧性逐渐降低. 宏观偏析严重的 铸态组织经过变形, 具有不同化学成分的各显微区 域拉长并形 成带状 组织, 显著 降低 H 13 的塑 性指 标, 尤其是横向的冲击韧性. 缓慢冷却的铸态组织 会形成二次碳化物网络, 从而弱化晶界, 造成裂纹优 先在碳化物聚集的晶界处形成, 并沿晶界扩展, 降低

M icrostructure and hardness of spray form ed H13 steel

H UAN G J in f eng1) , CA I Yu li1) , YU Yi peng1) , CUI H ua2) , ZH AN G J i shan1) 1 ) State K ey Laboratory for A dvanced M etals and M aterials, U n iversity of S cience and Techno logy Beijing, B eijing 100083, C h ina 2 ) Schoo l ofM aterials Science and Engineering, U n iversity of Science and T echnology B eijing, Beij ing 100083, Ch in a

近年来, 随着工模具行业的迅速发展, 工模具钢

的发展也极为迅速. 由于工业生产技术的发展和不 断出现的新材料, 工模具的工作条件日益苛刻, 对工 模具钢的性能、品质和品种等方面不断地提出了新 的要求. 为此, 世界各国近年来都积极开发了具有 各种特性、适应不同性能要求的新型工模具钢. H 13 钢是世界上普遍使用的强韧兼具的热作模具钢, 具 有高的淬透性和抗热裂能力. 广泛应用于热锻模、 热挤压模和有色金属压铸模.